Какие бывают измерительные инструменты? Инструменты измерения

Измерительный инструмен для разных работ: назначение, виды

Измерительный инструмент — это широкое понятие, обозначающее класс устройств, позволяющих устанавливать количественные соотношения каких-либо параметров в сравнении с эталоном. В научной деятельности измерения связаны с определением числовых характеристик самых разных величин: массовых, индукционных, спектральных.

В производстве измерительные инструменты и приборы применяются с целью сравнения преимущественно геометрических характеристик изготавливаемого изделия с заданным образцом.

Точность и погрешность

Основной характеристикой измерительных инструментов и приборов является точность. Под этим понятием подразумевают ту величину отклонений от истинных значений, которая возникает в результате погрешности измерений. В различных отраслях промышленности требования к точности отличаются. В деревообработке и производстве строительных металлоконструкций допускается погрешность в 1 мм, при слесарных операциях — 0,1-0,05 мм, в точном машиностроении величина отклонений может составлять 0 мкм.

На точность измерений влияет физическое состояние инструмента. Для определения износа выполняется поверка измерительного инструмента — операция по выявлению степени несоответствия мерителей заданным характеристикам. Основные методы поверки, которые используют для оценки работоспособности механического инструмента, — методы непосредственного сличения и прямых измерений. В этих случаях для поверки применяют контрольно измерительные инструменты для разметки. Это приборы, аналогичные по конструкции, параметры которых выверены.

Основное требование к точности заключается в том, чтобы с помощью измерений придать сопрягаемым деталям ту форму, которая нужна для их конструктивного взаимодействия. Точность измерения гладкости обойм и шариков в подшипниках должна быть на таком уровне, чтобы обеспечить высокую скорость вращения. При сборке рамы, деревянные детали которой не должны двигаться относительно друг друга, достаточно добиться их плотного прилегания.

Большое значение для точности имеют физические свойства обрабатываемых материалов, их способность менять параметры в зависимости от климатических условий. Отсюда вывод: столярный инструмент, измерительные приспособления токаря, слесаря и плотника имеют разную точность.

Классы, виды, типы измерительного инструмента

В первую очередь все измерители классифицируют по характеру использования. Наиболее обширный класс — это универсальный инструмент. Сюда относят все приборы общего пользования — те, что применяются во всех отраслях и сферах деятельности.

Измерители общего назначения отличаются взаимозаменяемостью, их выдача осуществляется без ограничений. Приборы часто находятся в личном пользовании мастеров. Специальный инструмент — принадлежность отдельных производств и технологических комплексов. К этому классу относятся приборы, применяющиеся для измерения специфических параметров: гладкости поверхности, ее твердости. Могут использоваться для определения параметров отдельных изделий, например шестерен. Характер пользования и хранения таких средств, как правило, носит режимный характер. Например, в ракетостроении мерительные приборы ежедневно перед выдачей поверяются метрологами.

Кроме того выделяют:

- инструменты для измерения и разметки;

- ручной и механический инструмент;

- металлический, пластиковый и деревянный.

Различают виды измерительных инструментов по технологическому признаку, например слесарный инструмент. К этому виду относятся такие типы: штангенциркуль, микрометр, щупы, линейки поверочные и разметочные. Еще один вид — столярный инструмент.

Наиболее популярные типы здесь представлены угольником, малкой, рейсмусом, кронциркулем. Строительные инструменты — это рулетки, спиртовые уровни, складные метры. Многие приборы являются универсальными: ими пользуются мастера всех инженерных профессий.

Вернуться к оглавлениюИзмерители, применяемые в металлообработке

Наиболее распространенный универсальный измерительный прибор — линейка. Разметочной линейкой пользуются все специалисты, независимо от профиля. К более специфическому множеству мерных устройств относятся поверочные линейки. Их используют для выявления отклонений изделий по плоскости. Величину отклонений определяют с помощью калиброванных щупов — металлических пластин, толщина которых колеблется от 0,01 мм до нескольких мм. С помощью специальных линеек модельщики определяют усадочный размер горячих слитков.

В сфере металлообработки для измерения линейных характеристик используются два основных вида приборов:

- штриховой прибор с нониусом;

- микрометрический инструмент винтового типа.

Штриховые приборы с нониусными шкалами

Наиболее популярным представителем этого класса является штангенциркуль. Конструктивно прибор представляет собой штангу из твердого сплава, которая с одного конца заканчивается губкой. На поверхности штанги нанесена метрическая шкала с ценой деления 1 мм. По желобу штанги перемещается каретка: один ее конец заканчивается губкой. На каретке нанесена штриховая шкала. В промышленности применяется несколько видов нониусов:

- на 9 или 19 делений — с точностью 0,1 мм;

- на 39 делений — с точностью 0,05 мм.

Разновидностью штангенинструментов являются мерители со стрелочным индикатором и приборы с цифровыми электронными датчиками. В первом случае поступательное движение во вращательное преобразуется системой шестерен с ползуном. Точность такого штангенциркуля повышается до 0,02 мм. Электронные устройства обеспечивают измерения с точностью 0,01 мм. Штангельрейсмасс — подвид штангенциркуля, выполненный на стационарной подставке. Этот ручной прибор предназначен для измерения и нанесения разметки.

Микрометрический инструмент — это винтовая пара с мелкой резьбой, к которой присоединена скоба с прецизионной пяткой. Поступательное движение винту сообщается с помощью двух вращающихся механизмов: барабана и трещотки. Порядок измерения:

- измеряемая деталь устанавливается между винтом и пяткой;

- барабан поворачивают до тех пор, пока деталь не соприкоснется с двух сторон с винтом и пяткой;

- трещоткой доворачивают механизм до полной фиксации детали.

Показания снимают с трех шкал. Первая расположена на стебле снизу: на ней виден примерный размер детали в миллиметрах. На шкале сверху видно, больше или меньше половины миллиметра составляет погрешность первого измерения. По шкале барабана отмечают точное значение сотых долей миллиметра. Итоговый размер детали равен сумме данных со всех шкал.

Обработка древесины

Разметочно-измерительный инструмент для деревообработки включает:

- рулетки, линейки, складные метры;

- малки, кронциркули, нутромеры, рейсмус.

Первые три типа измерительных инструмента представляют собой ленточные, пластинчатые или консольные приборы, оснащенные метрической шкалой линейных мер. Каждая пятая риска миллиметровых делений увеличена на треть, каждая десятая — в полтора раза. Различаются общей длиной: линейка достигает 70-80 мм; рулетка — от 2 до 15. Столярный разметочный инструмент кронциркуль, нутромер, рейсмус.

В плотницком деле важным параметром является отношение детали к линии горизонта. Для определения вертикалей используется отвес — шнур с гирькой. Более универсальным устройством, показывающим угол отклонения от вертикалей и горизонталей, является гидроуровень, или ватерпас: линейка со стеклянными втулками, на 9/10 заполненными спиртом. Указатель — воздушный пузырек, который перемещается в жидкости.

Разметочные инструменты — это угольники, малка, ерунок. Эту группу отличает еще одна особенность — инструмент для измерения углов. Малка применяется для определения неплотностей между угловыми сочленениями. Ерунок позволяет вычерчивать углы размером 45 и 135°. Для вычерчивания линий, параллельных заданной плоскости, применяют рейсмус — колодку-кронштейн, в которой закреплены штанги с чертилками.

Перечисленными устройствами выбор инструмента не ограничивается. В отдельный класс выделен лазерный измерительный инструмент — достижение инженерии 21 века.

moigarazh.ru

Мерительный инструмент - виды и классификация приборов

Все автомобили, станки, приборы и инструменты состоят из множества деталей. Каждая из них имеет определенную форму и размеры. Расчет параметров деталей требует высокой точности, которую возможно соблюсти только при использовании измерительных инструментов или измерительных станков.

Классификация измерительных инструментов

Существует несколько видов измерительных приборов, различаемых по определенным параметрам.

По видам работ.

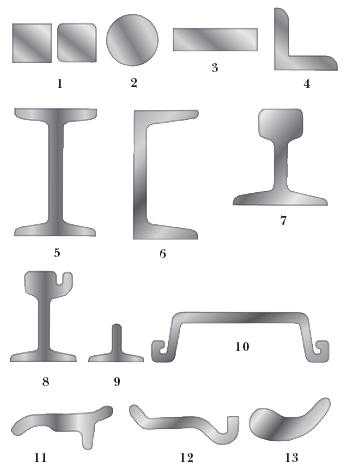

Виды измерительного инструмента

Различают следующие виды инструмента:

- строительный;

- слесарный;

- столярный.

Большая часть инструмента, применяющегося при проведении измерительных операций, является универсальной. Поэтому данная классификация весьма условна.

По материалу изготовления. Измерительные приборы могут изготавливаться из следующих материалов:

Разметочный и измерительный инструменты

- металла;

- дерева;

- пластика.

Любой инструмент может быть комбинированным, то есть изготавливаться из нескольких материалов, например, металла и дерева.

По способу использования. По данному параметру выделяют ручной инструмент, механический и автоматический.

По конструктивным особенностям. Конструкция инструмента, применяемого для измерительных работ, может быть простой или сложной.

Данная классификация помогает обеспечить инструменту правильную эксплуатацию и хранение.

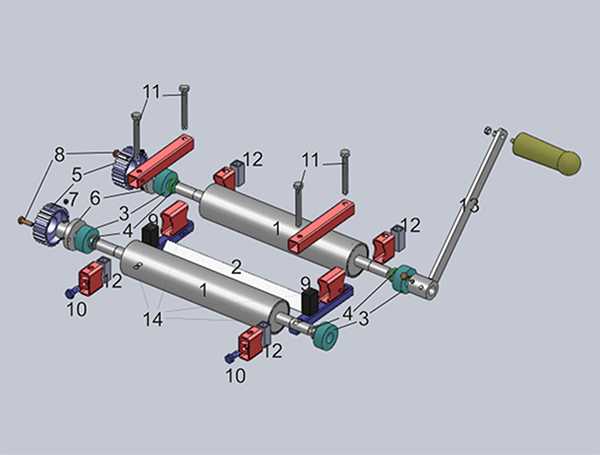

Применение измерительных станков

Классификация аналоговых измерительных приборов

Для произведения точных замеров могут применяться не только ручные измерительные приборы, но и специальные станки, называющиеся координатно-измерительным оборудованием. Особенность данного оборудования заключается в возможности произведения замеров в трех координатах, что обеспечивает максимальную точность расчетов.

Конструкция станков напоминает стол, на котором установлены рабочие головки, снабженные датчиками. Чтобы произвести контрольный замер, заготовку устанавливают на стол, и датчики производят считывание параметров детали.

Станки могут снимать данные двумя способами:

- контактным, предусматривающим использование датчика-щупа;

- бесконтактным, при котором считывание происходит путем направления на поверхность детали светового сигнала.

Ручной строительный инструмент

Рулетка. Главным инструментом, без которого не может обойтись ни один строитель – это рулетка. Рулетка – подобие линейки, выполненное в виде металлической ленты с делениями, равными 1 мм. Лента сматывается в корпус, который может изготавливаться либо из пластика, либо из металла. Лента может иметь различную ширину и длину.

Безусловно, рулетка является универсальной, требующейся для произведения измерительных работ в любых сферах деятельности.

Технические характеристики рулетки

Ватерпас (уровень). С помощью этого устройства определяют ровность горизонтальной и вертикальной поверхностей. Длина уровня может варьироваться от 0,3 м до 2,5 м. Корпус уровня изготавливается из любого легкого материала, например, пластика, и снабжается несколькими окошками.

Через окошки видна стеклянная трубка, частично заполненная специальной жидкостью. Именно эта жидкость и позволяет определять ровность и уровень уклона поверхности.

Отвес. Это самый простой, но незаменимый измерительный инструмент, которым пользуется каждый строитель. Отвес представляет веревку (шпагат), на конце которого привязан металлический конусообразный груз. Его используют в тех случаях, когда необходимо контролировать вертикальность выполнения работ, например, при кирпичной кладке.

Угольник и малка. Угольник изготавливают из дерева или металла и используют для выведения прямых углов. Малка изготавливается из тех же материалов. Ее конструкция состоит из обоймы и линейки, скрепленных между собой шарниром. Если угольник может применяться в любой сфере строительства, малку чаще всего используют при монтаже стропил.

Магнитный угольник

Ручной слесарный инструмент

Слесарный инструмент чаще всего применяется в сфере металлообработки и машиностроения и считается наиболее точным. С его помощью удается высчитать максимальные и минимальные размеры с точностью от 0,1 мм до 0,005 мм.

Кроме универсальной линейки и рулетки, слесарю приходится использовать следующие устройства:

- штангенциркуль;

- штангенрейсмасс;

- микрометр.

Штангенциркуль. Этот ручной инструмент состоит из штанги с делениями и двигающейся рамки. Штангенциркуль также снабжен верхними и нижними губками. Верхние губки позволяют производить замеры внутренних частей заготовок, а нижние – внешних.

Схема штангенциркуля

Штангенрейсмасс. От штангенциркуля это устройство отличается наличием опоры. Штангенрейсмасс позволяет наносить на детали разметку высоты и глубины отверстий, а также расположения других элементов.

Штангенрейсмасс

Микрометр. Конструкция данного прибора состоит из трубки со шкалой, гильзы и наконечника. Применяют микрометр в том случае, если требуется рассчитать величину с точностью до 0,01 мм. Глубина отверстий в деталях измеряется микрометрическим глубиномером – разновидностью микрометра.

Устройство трубного микрометра

Ручной столярный инструмент

Помимо универсальных приборов, в столярных мастерских применяют специализированный столярный измерительный инструмент. Каждый столяр использует следующее:

Столярный инструмент

- складной метр;

- треугольник с углами 90, 60, 30° или 2 по 45°;

- кронциркуль, позволяющий производить разметку на деревянных элементах конструкции;

- нутромер – устройство для выполнения разметки и измерения параметров пазов и отверстий;

- угломер – прибор, состоящий из шкалы и дуги, установленных на пластине;

- рейсмус с нониусом или без него помогает наносить на поверхности параллельные линии.

Условия эксплуатации оборудования

Сохранить функциональность приборов позволяет периодическое проведение профилактических работ и проверок их состояния. Наиболее подвержены поломкам измерительные инструменты, имеющие сложные конструктивные особенности.

К каждому прибору прилагается инструкция по эксплуатации, с которой необходимо ознакомиться до начала использования. В инструкции изложены все правила работы, актуальные именно для данной модели.

К каждому прибору прилагается инструкция по эксплуатации, с которой необходимо ознакомиться до начала использования. В инструкции изложены все правила работы, актуальные именно для данной модели.

Автоматические и электронные модели измерительных станков чувствительны к показателям температуры и влажности воздуха. Особо остро на них реагирует оборудование, на котором применяется бесконтактный метод измерений.

Не менее важно обеспечить инструменту достойные условия хранения. Инструменты, изготовленные из дерева и металла, чувствительны к воздействию влаги. А пластик способен деформироваться под прямыми лучами солнца и при воздействии высоких температур. Поэтому все инструменты должны храниться в чехлах или коробах в сухом помещении.

Соблюдение этих правил обеспечит качество и точность измерений, а также поможет продлить срок службы инструментов.

Видео по теме: Измерительный инструмент

promzn.ru

Измерительные инструменты - Техническое черчение

Для определения действительных размеров деталей применяются различные измерительные инструменты, которые делятся на универсальные, или шкальные, калибры, или бесшкальные, и точные.

К универсальным измерительным инструментам относятся: линейка, метр, штангенциркуль, глубиномер, микрометр, штихмас, угломер и др.

Для измерения отдельных элементов деталей, которые не могут быть непосредственно измерены обычными инструментами, пользуются вспомогательными инструментами: кронциркулем, нутромером, рейсмасом и др.

Измерительные инструменты делятся также на рабочие и контрольные. Рабочий инструмент предназначается для пользования в цехах, контрольный — для проверки рабочего инструмента.

Кроме того, в серийных производствах применяют предельные измерительные инструменты.

Как бы тщательно ни были произведены измерения размеров детали, результаты измерений получаются недостаточно точными, с одной стороны, вследствие несовершенства измерительных инструментов, с другой,— в зависимости от способа измерения. Отклонение полученного измерением размера от действительного называют точностью измерения, а величину этого отклонения—степенью точности измерения. Ясно, что чем точнее требуется измерить деталь, тем качественнее должен быть измерительный инструмент и способы измерения. Поэтому в зависимости от точности измерений применяются соответственно и измерительные инструменты, наиболее употребительные из которых следующие:

Стальная линейка. Изготовляется длиной от 150 до 500 мм (фиг. 207) и служит для измерения небольших длин. Точность измерения стальной линейкой достигает 0,25 —0,5 мм, в зависимости от навыка измеряющего.

Метр. Для измерения больших длин применяются метры (фиг. 208), которые изготовляются деревянными и стальными. Деревянные метры бывают только складные и употребляются обычно для грубых измерений. Стальные метры изготовляются складными и в виде рулетки. Складные стальные метры, как и деревянные, служат для грубых измерений. Недостатком складных деревянных и стальных метров является то, что у них разбалтываются шарниры соединений, вследствие чего они дают большие погрешности. Поэтому при измерении лучше пользоваться метром-рулеткой. Метры-рулетки изготовляются одно- и двухметровые. Точность измерения такими метрами равна 0,25—0,5 мм, т. е. такая же, как и при измерении стальной линейкой.

Штангенциркуль. Штангенциркуль служит для более точных измерений длин и диаметров (фиг. 209). Он состоит из штанги 1 с нанесёнными на ней делениями в миллиметрах. На левом конце её имеется неподвижная губка 2. Подвижная губка 3 с рамкой 4, нониусом и закрепительным винтом соединены с ползунком 6 посредством микрометрического винта 5. На микрометрический винт 5 навинчена накатанная гайка 7. Ползунок 6 закрепляется на штанге винтом 3.

Кроме описанного, существуют также штангенциркули с глубиномером (фиг. 212).

Штангенциркулем можно производить измерения с точностью 0,1 — 0,025 мм.

Нониус штангенциркуля обычно разделён на 10 равных частей, причём каждое его деление равно 0,9 мм, следовательно, 10 делений нониуса равны 9 делениям штанги, т. е. 9 мм.

Если губки штангенциркуля сдвинуть вплотную, то первый штрих нониуса, обозначенный нулём, совпадает с нулевым делением штанги, а десятое деление нониуса—с девятым её делением (фиг. 210). Разность между первым делением штанги и первым делением нониуса составляет 0,1 мм, для второго деления—0,2 мм, третьего—0,3 мм и девятого— 0,9 мм. Поэтому если подвижную губку сдвинуть вправо так, что первое деление нониуса совпадёт с первым делением штанги, то к целому числу миллиметров, находящихся влево от нулевого деления нониуса, необходимо добавить 0,1 мм; при совпадении второго деления —0,2 мм, третьего—0,3 мм и т. д.

Точность измерения штангенциркулем равняется отношению одного деления штанги к числу делений нониуса. Если нониус поделён на 10 равных частей, то точность измерения будет равна 0,1 мм. Чтобы установить штангенциркуль на заданный размер, перемещают подвижную губку вправо до тех пор, пока нулевое деление нониуса не совпадёт с нужным целым числом миллиметров на штанге, и продолжают перемещать губку в том же направлении до тех пор, пока требуемое деление на нониусе не совпадёт с ближайшим к нему делением на штанге. Деление нониуса, совпадающее с каким-либо делением штанги, укажет на число десятых долей миллиметра. Если, например, требуется установить штангенциркуль на размер 38,4 мм, то для этого освобождают закрепляющий рамку винт и перемещают её так, чтобы нулевое деление нониуса совпало с 38-м делением штанги. Если штангенциркуль снабжён ползуном, то установка нониуса на размер 0,4 мм осуществляется вращением гайки 7 до тех пор, пока четвёртое деление нониуса не совпадёт с ближайшим делением штанги (фиг. 211, а).

Чтобы прочесть измеренный штангенциркулем размер детали, необходимо заметить, с каким делением штанги совпадает нулевое деление нониуса. Совпавшее деление и будет показывать величину размера измеренного элемента детали. Если же нулевое деление нониуса не совпадает с целым числом делений на штанге, то замечаем на штанге ближайшее число слева от нуля нониуса и добавляем к нему число долей миллиметра на нониусе, совпадающее с ближайшим делением штанги.

На фиг. 211, б показан размер 45,3 мм соответственно измеренному размеру детали штангенциркулем.

На фиг. 210 показано измерение отверстия нижней парой губок. В этом случае к размеру, указываемому штангенциркулем, необходимо прибавлять толщину концов губок, которая обычно составляет 8 или 10 мм.

Как уже упоминалось, некоторые штангенциркули имеют приспособление для измерения глубины, так называемый глубиномер (фиг. 212).

Глубиномер прикреплён к рамке подвижной губки. Измеряемая глубина отсчитывается так, как и при измерении толщины или диаметра детали.

Микрометр. Микрометр (фиг. 213) является более точным измерительным инструментом, чем штангенциркуль. С помощью микрометра можно производить измерения с точностью до 0,01 мм.

Микрометр состоит из плоской скобы 7, пятки 2, шпинделя 3, зажимного кольца 4, трубки с делениями 5, гильзы 6 и трещотки 7. С трубкой 5 соединён подвижный шпиндель 3 с резьбой, имеющей шаг 0,5 мм.

Вращением гильзы можно установить шпиндель на нужную величину. В случае, когда шпиндель упрётся в пятку, т. е. когда расстояние между пяткой и торцом шпинделя равно нулю, нулевое деление нониуса должно быть на нулевом делении трубки. Головка трещотки связана с трещоткой внутри микрометра. Трещотка позволяет сохранять определённое постоянное давление шпинделя на измеряемый предмет. В случае превышения этого давления головка начинает проскакивать, производя при этом треск.

На трубке и скошенной кромке гильзы имеются деления, число которых на гильзе равно 50, а на трубке — соответственно номинальному размеру микрометра. Расстояние между делениями на трубке равно 0,5 мм. При одном полном обороте гильзы шпиндель перемещается на 0,5 мм. Таким образом, при повороте гильзы на одно деление шпиндель переместится на 0,01 мм.

По делениям на трубке отсчитывают целое число и половины миллиметров, а по делениям на гильзе—сотые доли миллиметра.

Сумма отсчётов на трубке и гильзе показывает расстояние между пяткой и торцом шпинделя микрометра.

На фиг. 214, а показаны деления микрометра, установленного на величину, равную 14,31 мм, а на фиг. 214, б — на 12,38 мм.

При измерении микрометром во избежание ошибок необходимо с момента подхода шпинделя к измеряемой детали примерно на расстоянии 1—2 мм вращать не гильзу, а головку трещотки.

Микрометрический штихмас. Штихмас (фиг. 215) служит для измерения диаметров отверстий и по устройству имеет сходство с измерительным устройством микрометра. Шгихмас состоит из гильзы, снабжённой наконечником со сферической поверхностью 2. В гильзу 7 входит микрометрический винт, имеющий на конце сферическую поверхность 5. Результаты измерения отсчитываются по делениям на трубке 3 (целые числа и половины миллиметров) и по делениям гильзы 4 (сотые доли миллиметра). Таким образом, результат измерения является суммой двух отсчётов.

Как и у микрометра, на скошенной кромке гильзы имеется 50 делений, а на трубке 3 штихмаса нанесены миллиметровые деления.

Если гильза 4 сделает один полный оборот, то винт с наконечником 5 переместится на 0,5 мм, следовательно, при повороте гильзы на одно деление её шкалы, т. е. на 1/50 часть оборота, винт переместится на 0,01 мм.

На фиг. 215 штихмас показывает, что расстояние между торцами наконечников 2 и 5 равно 82 мм. Эта величина получилась от сложения двух размеров: номинального размера штихмаса, равного 63 мм (за номинальный размер штихмаса принимают расстояние между мерительными торцами 2 и 5 при совпадении нуля нониуса с нулевым делением трубки) и отсчёта по делениям трубки и нониуса. В данном случае эта величина составляет 19 мм. Таким образом, 63+19=82 мм.

Микрометрический глубиномер (фиг. 216) имеет такое же устройство, как и микрометр. Глубиномер состоит из поперечины 1, имеющей измерительную плоскость, жёстко скреплённую со стеблем 2. Внутри стебля имеется винт с измерительным стержнем 3 и стопорное кольцо 4, гильза 5 и трещотка 6. При измерении поперечину прижимают измерительной плоскостью к детали и производят измерение так, как при измерениях микрометром.

Угломер. Угломером называется прибор, при помощи которого производится построение и измерение углов деталей. Угломеры изготовляются с нониусом и без нониуса. Наибольшее распространение в СССР получили угломеры с нониусом, заводов „Красный инструментальщик''и „Калибр".

Угломер завода „Красный инструментальщик" (фиг. 217) состоит из полудиска 1 с прикреплённой к нему линейкой 2. Подвижная линейка 3, жёстко скреплённая с нониусом 4, вращается вокруг оси О. Для точной установки нониуса пользуются микрометрическим винтом 5. При измерении углов от 0 до 90° на линейку 3 надевают угольник 6. Точность измерения для этого угломера находится в пределах 2'. Более совершенным угломером является угломер завода „Калибр" конструкции Д. С. Семёнова (фиг. 218, а). Этот угломер состоит из дуги 1 с нанесённой на ней градусной шкалой, по которой перемещается пластинка 2 и жёстко прикреплённый к ней нониус 3. На пластинке 2 имеется держатель 4, при помощи которого закрепляется угольник 5 с линейкой 6.

Пластинка 7 жёстко соединена с дугой 1. Основная градусная шкала разделена на 130°, однако путём установки в различные положения измерительных деталей угломера можно измерять углы от 0 до 320°(фиг.218, б). Точность измерения для угломеров этой конструкции — 2'.

Чтобы сделать, например, отсчёт угла ? по такому угломеру, когда угольник занимает положение, отмеченное буквой А (фиг. 218, а), необходимо прежде всего посмотреть, между какими делениями расположено нулевое деление нониуса. На фиг. 218, а это деление расположено между цифрами 33 и 34 основной градусной шкалы. После этого находят справа то деление нониуса, которое совпадает с одним из ближайших делений основной шкалы. В данном случае совпадает деление, соответствующее 10'. Следовательно, искомый угол а составляет 33° 10'. Легко понять, откуда получены 10'. Деление, соответствующее десяти минутам—пятое справа от нулевого деления нониуса. Так как цена каждого деления нониуса равна 2', то для пяти делений это составит 2'X5=10'.

Пусть, например, требуется измерить угол p, соответствующий положению угольника, отмеченного буквой Б. Легко видеть, что угол ? является тупым углом, состоящим из суммы углов: а и прямого угла.

Величина угла а определена раньше и равна 33° 10'. Таким образом, угол ? = a + 90° = 33°10' + 90° = 123°10'.

Кронциркуль и нутромер (фиг. 219, а и б) являются вспомогательными инструментами и применяются для измерения величин путем переноса размера с изделия на измерительный инструмент или наоборот.

Кронциркулем производится измерение наружных размеров деталей, нутромером — внутренних.

Кронциркуль и нутромер состоят из двух стальных ножек, соединённых шарниром.

Точность измерения этими инструментами невелика.

Рейсмас. Рейсмасом (фиг. 220) пользуются при нанесении на деталях параллельных линий, при разметочных работах и измерении недоступных мест деталей, когорые не могут быть измерены обычно применяемыми инструментами. Простейший рейсмас (фиг. 220, а) состоит из стального стержня, перемещающегося по пазу стойки и затем закрепляющегося на стойке при помощи барашка. Стойка рейсмаса укреплена на подставке. Работа рейсмасом производится на разметочной плите.

Штангенрейсмас (фиг. 220, б). Для точных измерений и разметочных работ применяют штангенрейсмас с нониусом. Подвижное устройство с чертилкой и нониусом передвигается по линейке и закрепляется в нужном положении винтами. Точная установка по нониусу производится так же, как и у штангенциркуля.

Резьбомеры. Для определения шага резьбы или числа ниток на 1" на резьбовых изделиях служат резьбомеры (фиг.221). Резьбомеры изготовляются для разных систем резьбы и представляют собой набор стальных гребёнок, заключённых в колодку.

Определение шага резьбы или количества ниток на 1" производится путём подбора профиля гребёнки, соответствующего углу профиля резьбы. Гребёнка точно укажет шаг резьбы или количество ниток, приходящихся на 1" (фиг. 221, б).

Чтобы убедиться в правильности найденного шага резьбы или числа ниток, приходящихся на 1", необходимо дополнительно измерить наружный диаметр резьбы при помощи штангенциркуля и сверить полученные данные с данными соответствующего стандарта на резьбу. Если данные измерения совпадают, то шаг или число ниток определены правильно, в противном случае измерение нужно повторить. При определении этих величин необходимо внимательно смотреть, правильно ли подобран резьбомер, т. е. соответствует ли угол профиля резьбомера профилю резьбового изделия. Для более точных измерений резьб применяют специальные резьбовые микрометры, резьбовые калибры, универсальные и инструментальные микроскопы.

www.nacherchy.ru

Контрольно-измерительные инструменты и техника измерения

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Контрольно-измерительные инструменты и техника измеренияК простейшим измерительным инструментам относятся масштабная линейка, кронциркуль, нутромер.

Масштабная линейка предназначена для измерения плоских поверхностей, а также для определения размеров, замеренных нутромером или кронциркулем. Масштабные линейки изготовляются разной длины от 100 до 1000 мм. Цена деления масштабной линейки — 0,5 или 1 мм, для облегчения отсчета каждые 5 и 10 мм отмечаются удлиненными штрихами. Нулевое деление у большинства линеек наносится у левого торца. При измерении линейку прикладывают к измеряемой детали так, чтобы нулевой штрих точно совпадал с началом измеряемой линии. На рис. 13 показаны приемы измерения масштабной линейкой.

Рис. 13. Приемы измерения масштабной линейкой

Кронциркуль служит для измерения наружных размеров деталей. Величина, измеренная кронциркулем, определяется затем наложением кронциркуля на масштабную линейку. Кронциркуль, как и простейший нутромер, используют редко.

Нутромер применяется для измерения внутренних размеров деталей. Измеренная величина определяется также по масштабной линейке.

Штангенциркуль относится к многомерным раздвижным измерительным инструментам (рис. 14,а). Предназначен он для измерения наружных и внутренних размеров и разметки.

Рис. 14. Штангенциркуль (а), примеры отсчета размера и чтение замеров с точностью 0,1 мм (б, в, г)

Штангенциркуль состоит из штанги с жестко укрепленными на ней губками, рамки с губками, перемещающейся по штанге, устройства для микрометрической подачи, состоящего из движка, стопорного винта, гайки и винта.

Перемещение рамки осуществляют следующим образом. Движок 6 закрепляется стопорным винтом, а стопорный винт рамки отпускается. После этого вращением гайки винт и связанную с ним рамку медленно перемещают. Штангенциркуль имеет нониус.

Штангенциркули выпускают с точностью измерения 0,1; 0,05 и 0,02 мм. Последние два имеют микрометрическую подачу, позволяющую устанавливать штангенциркуль с высокой точностью. Крайние левые штрихи нониуса и штанги называются нулевыми и при сомкнутых губках они совпадают. Для определения измеряемого размера при разведенных губках штангенциркуля отсчитывают целое число миллиметров, которое прошел по штанге левый нулевой штрих нониуса, а затем находят штрих нониуса, который точно совпал с каким-либо делением шкалы штанги. Порядковое число этого деления определяет доли миллиметра, которые следует прибавить к целому числу миллиметров. При измерении внутренних размеров к величине отсчета, произведенного по основной шкале и нониусу, следует прибавить толщину губок, которая указана на них. Примеры отсчета показаны на рис. 14, б, в, г.

Штангенглубино-мер (рис. 15,а) служйт для измерения глубины отверстий, пазов на валах и т. п. Измерение штанген-глубиномером производится так же, как штангенциркулем.

Штангензубомер (рис. 15, б) применяют для измерения толщины зубьев колес. Штангензубомер представляет собой комбинированный измерительный инструмент, состоящий из двух неподвижных штанг, составляющих единое целое, и двух подвижных нониусов. Вертикальный нониус предназначен для установки высоты, на которой должна замеряться толщина зуба, а горизонтальный — для измерения толщины зуба на данной высоте. Точность измерения штангензубомера 0,02 мм.

Микрометр служит для измерений наружных размеров деталей с точностью до 0,01 мм. Наиболее распространенными являются микрометры со следующими пределами измерений: от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и от 75 до 100 мм.

Микрометр (рис. 16) имеет скобу, в которую запрессована закаленная и отшлифованная пятка, микрометрический винт, стопор, стебель, барабан и трещотку.

Рис. 15. Штангенглубиномер (а), штангензубомер (б): 1 — стопорный винт, 2 — движок, 3 — микрометрический винт, 4 — гайка

Рис. 16. Микрометр

Трещотка соединена с барабаном храповичком, отжимаемым пружиной, а на скошенном по окружности левом конце барабана нанесено 50 делений. Микрометрический винт имеет резьбу с шагом 0,5 мм, следовательно, за один оборот винта его конец перемещается на 0,5 мм, а при повороте барабана на одно деление винт перемещается на 0,01 мм. На поверхности стебля имеются деления с осевым штрихом.

Рис. 17. Микрометрический нутромер (а), удлинитель к нему (б)

Для измерения детали ее устанавливают между микрометрическим винтом и пяткой, после чего при помощи трещотки повертывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрется в измеряемую деталь, трещотка будет свободно провертываться, а винт с барабаном остановятся. Для определения измеряемого размера нужно сосчитать число миллиметров на шкале стебля, включая пройденное отсчетным штрихом полумиллиметровое деление (0,5), а затем посмотреть, какое число на скошенной части барабана совпадает с осевым штрихом стебля. Это число будет соответствовать сотым долям миллиметра, которые нужно прибавить к предыдущим данным.

Рис. 18. Микрометрический глубиномер

Рис. 19. Угольники

Микрометрический нутромер (рис. 17) применяют для определения внутренних размеров деталей с точностью до 0,01 мм. Микрометрический нутромер состоит из микрометрического винта (рис. 17,а),барабана, гильзы со стопорным винтом, наконечника со сферической измерительной поверхностью. С правой стороны микрометрического винта также имеется сферическая измерительная поверхность. Отсчет размеров производится так же, как и при измерении микрометром.

Микрометрический нутромер имеет комплект удлинителей, которые расширяют пределы измерений. На одном конце удлинителя нарезана внутренняя резьба (рис. 17, б), а на другом конце — наружная резьба. Конец удлинителя с внутренней резьбой навинчивается на стебель нутромера, а конец удлинителя с наружной резьбой служит для навинчивания на него дополнительного удлинителя с целью увеличения пределов измерения.

Рис. 20. Универсальный угломер системы Семенова

Рис. 21. Угломер УГ-2

Микрометрический глубиномер (рис. 18) служит для измерения несквозных отверстий и углублений с точностью до 0,01 мм. Он состоит из основания, барабана, трещотки, нониуса, стопора, измерительного стержня. Принцип измерения глубиномером и микрометром один и тот же.

Для измерения углов, а также определения точности опиловки плоскостей по «просвету» применяют угольники и универсальные угломеры. Угольники (рис. 19) обычно изготовляют из стали.

Угломер УГ-1 (рис.20) системы Семенова является универсальным, предназначенным для измерения наружных углов. Он состоит из основания, на котором имеется шкала от 0 до 120°, жестко соединенного с линейкой, подвижной линейки, хомутика, съемного угольника, нониуса и устройства микрометрической подачи.

Угломер УГ-2 (рис. 21) состоит из основания, линейки основания, сектора, угольника, съемной линейки, хомутиков и нониуса. Этим угломером можно измерять наружные и внутренние углы.

По основной шкале угломеров отсчитывают градусы, а по шкале нониуса — минуты.

Предельные калибры для измерения отверстий изготовляют в виде двусторонних цилиндров (рис. 22) и называют калибрами-пробками, а для измерения валов — в виде односторонних и двусторонних скоб, называемых калибрами-скобами (рис. 23,а, б). Предельными калибрами можно определить наибольший и наименьший допускаемые размеры деталей.

У предельных калибров одна сторона называется проходной, а другая — непроходной. Проходная сторона калибра-пробки служит для измерения наименьшего отверстия, а непроходная — для наибольшего. Калибром-скобой, наоборот, наибольший размер вала определяют проходной стороной, а наименьший — непроходной. При измерении проходная сторона калибра должна свободно проходить в отверстие или по валу под действием веса калибра. Непроходная сторона калибра не должна совсем проходить в отверстие или по валу. Если непроходная сторона калибра проходит, то деталь бракуется.

Радиусные шаблоны применяют для измерения радиусов закруглений изделий.

Такие шаблоны изготовляют в виде тонких стальных пластин с выпуклыми или вогнутыми закруглениями. На шаблонах выбиты цифры, показывающие размер радиуса закругления в миллиметрах.

Щупы. Для измерения величины зазоров между деталями применяют щупы (рис. 24), которые представляют собой стальные пластины различной толщины. На каждой пластине указана ее толщина в миллиметрах.

Контроль резьбы осуществляют резьбовыми калибрами-пробками, резьбовыми кольцами и шаблонами.

Резьбовые калибры-пробки (рис. 25, а) служат для проверки резьбы гаек. Они изготовляются из инструментальной стали и похожи на болт с точным профилем резьбы. Проверка резьбы гайки производится путем навертывания ее на проходную или непроходную сторону ка-либра-пробки.

Резьбовые кольца (рис. 25, б) применяют для проверки резьбы болтов п представляют собой гайку с точным профилем резьбы. Проверка резьбы болта производится ввертыванием его в резьбовое кольцо. Одно кольцо является проходным, а второе — непроходным калибром.

Резьбомер (рис. 26) предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок — резьбовых шаблонов с профилями зуба, соответствующими профилям стандартных метрических или дюймовых резьб. В резьбомерах обычно на одном конце делается набор шаблонов с метрической резьбой, а на другой — с дюймовой. На каждом шаблоне нанесены размеры резьбы.

Рис. 22. Контроль размера двусторонним калибром-пробкой

Рис. 23. Двусторонняя (а) и односторонняя (б) калибры-скобы

Рис. 25. Резьбовые пробки (а) резьбовое кольцо (б)

Для проверки резьбы на болте или в гайке нужно прикладывать последовательно шаблоны разьбомера до тех пор, пока не будет найден шаблон, зубья которого точно совпадут с резьбой детали без просвета. Размеру этого шаблона и будет соответствовать измеряемая резьба.

Индикатор предназначен для измерения отклонений размеров от заданных, а также для обнаружения овальности и конусности валов и отверстий. В ремонтном деле наиболее широко применяют индикатор часового типа, устройство которого показано на рис. 27.

В корпусе индикатора расположен механизм, состоящий из шестерен, зубчатой рейки, спиральной пружины, гильзы, измерительного стержня с наконечником, указателя числа оборотов, шкалы со стрелкой. На большой шкале индикатора нанесено 100 делений, каждое из которых соответствует 0,01 мм. При перемещении измерительного стержня на величину 0,01 мм стрелка переместится по окружности на одно деление большой шкалы, а при перемещении стержня на 1 мм стрелка сделает один оборот. Шкалу индикатора устанавливают в нулевое положение вращением ее за ободок.

Перед измерением изделия индикатор укрепляют в кронштейне универсальной стойки (рис. 28) так, чтобы наконечник измерительного стержня прикасался к поверхности измеряемого изделия. Далее за ободок 5 устанавливают нулевое деление шкалы против стрелки (рис. 27). После этого изделие или индикатор медленно перемещают. По показаниям стрелки на шкале индикатора определяют величину отклонения.

Рис. 24. Щупы

Рис. 26. Резьбомер

Рис. 27. Индикатор часового типа:1 — измерительный стержень, 2 —гильза, 3, 10, 11, 13 — шестерни, 4 — шкала, 5 — ободок, 6 — корпус, 7 — стрелка, 8 — указатель числа оборотов, 9 —спиральная пружина, 12 — пружина, 14 — измерительный наконечник

Рис. 28. Индикатор с универсальной стойкой:1 — собственно индикатор, 2 — шарнирный рычаг, 3 — стойка, 4 — основание

Рис. 29 Индикаторный нутромер

Индикаторный нутромер (рис.29) применяют для измерения диаметров цилиндров двигателей. Полный оборот стрелки индикатора соответствует изменению размера А на 1 мм. Так как шкала имеет 100 делений, то цена деления шкалы равна 0,01 мм. Стрелку индикатора устанавливают на нуль поворотом ободка. К индикатору прилагается набор сменных наконечников, которые позволяют измерять цилиндры различных диаметров.

Оптические измерительные приборы. К измерительным приборам, основанным на оптических принципах измерения, относятся оптиметры, инструментальные микроскопы, различные измерительные машины.

Пневматические приборы служат для измерения наружных и внутренних поверхностей точных деталей, а также для определения чистоты обработки поверхности. Пневматические приборы работают на сжатом воздухе, который подается компрессором. Достоинством таких приборов является простота их устройства и обслуживания.

Электрические измерительные приборы дают возможность производить измерения с высокой точностью. Такие приборы основаны на электроконтактном, емкостном и индуктивном методах измерения.

Ошибки при измерении и их причины. При измерении деталей всегда получается некоторая разница между действительным размером детали и размером, полученным в результате измерения. Разность между величиной, полученной при измерении, и действительной величиной называется ошибкой или погрешностью измерения.

Основными причинами погрешностей измерения являются следующие:– неточная установка измеряемой детали или измерительного инструмента;– ошибки при отсчете показаний инструмента, возникающие в тех случаях, когда наблюдение при отсчете показаний ведется под неправильным углом зрения. Необходимо всегда вести наблюдение в направлении, перпендикулярном плоскости шкалы;– нарушение температурных условий, при которых должны производиться измерения. Государственным стандартом Для измерения предусмотрена нормальная температура, равная 20 °С. В практике часто измеряемая деталь имеет более низкую температуру, чем температура измерительного инструмента, это тоже приводит к погрешностям, так как известно, что металлы при изменении температуры изменяют свои размеры. При охлаждении они сжимаются, а при нагревании расширяются. При нагревании на 1 °С на длине 1 м металлы удлиняются на следующие величины (мм): сталь — 0,012, чугун — 0,010, бронза — 0,018, латунь — 0,019, алюминий — 0,024;– грязная поверхность измеряемой детали или грязный;– измерительный инструмент;– погрешности измерительного инструмента; нарушение постоянства измерительного усилия, на которое рассчитан измерительный инструмент.

Хранение измерительных инструментов и уход за ними. Измерительные инструменты хранят в сухих теплых помещениях. Нельзя хранить инструменты в сырых помещениях или в помещениях с резкими колебаниями температуры, так как это повлечет за собой коррозию инструментов. Каждый инструмент должен иметь свое место.

Простейшие инструменты хранят в шкафах, на стеллажах или подвешивают на стенах. Сложные инструменты, например микрометры, штангенциркули, калибры и т. п., хранят в специальных футлярах.

Для предохранения от коррозии измерительные инструменты смазывают бескислотным вазелином или костяным маслом. Для длительного хранения инструмент обертывают промасленной бумагой в целях предохранения его от загрязнения и воздействия влажного воздуха. Перед работой мерительные поверхности инструмента промывают бензином и протирают чистой тряпкой, а после окончания работы снова протирают, затем смазывают и укладывают на свое место.

Необходимо регулярно проверять измерительные инструменты при помощи точных контрольных приборов.

Читать далее: Основные виды слесарных работ

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Инструменты для измерения длины - Измерительные инструменты - Основные сведения

Для измерения длины применяют масштабные линейки, стальные рулетки, складные линейки, Эти инструменты имеют метрическую шкалу, а выпускавшиеся давно — еще и дюймовую (1 дюйм = 25,4 мм).

Масштабные линейки — деревянные и металлические, обычно длиной 300 мм (рисунок ниже).

Измерительная линейка

Стальные рулетки имеют длину до 2 м и автоматически сматываются. Складные линейки длиной до 2 м изготавливают деревянными и из легких металлов.

Для измерения больших длин применяют текстильные или стальные ленты длиной 20 и 50 м. Некоторые стальные линейки имеют шкалу, гравированную на косой кромке, что упрощает измерения, так как устраняется ошибка, связанная с отклонением от перпендикулярности взгляда при считывании и зависящая от толщины инструмента (рисунок ниже).

| Погрешность, вызванная неправильным считыванием результата: 1 — линейка; 2 — измеряемый предмет. |

Угломер

Угломер для измерения острых углов состоит из дуги со шкалой и поворотной планки, положение которой фиксируют винтом.

Угломер

Дугу и планку накладывают на плоскости детали, и стрелка планки указывает с точностью 1/4° величину измеряемого угла. Угломером можно, например, измерить правильность угла при вершине спирального сверла.

Смотрите рисунок – Спиральное сверло

Угольник

Жестким угольником измеряют углы 45, 90 и 120°. Наиболее широко распространены плоские угольники.

Угольники 90 и 120°

При измерении или разметке угольник прикладывают к плоскостям измеряемой детали всей кромкой, а не гранью, смотрите рисунки ниже.

| Правильная, установка угольника |

| Неправильная установка угольника |

На просвет проверяют наличие щели. Иногда применяют угольники с полкой.

Угольник с полкой

Циркуль-измеритель

Циркули используют не только для разметки, но и для переноса размера, прикладывая острия ножек к линейке.

Измерение циркулем

Для гладких поверхностей удобнее пружинные циркули, регулируемые винтом с гайкой.

| Циркуль с регулировочным винтом (длина 150, 200, 250 и 300 мм) |

Для деталей с шероховатой поверхностью достаточно шарнирного циркуля.

| Шарнирный циркуль (длина 150, 200, 250 и 300 мм) |

Если на детали необходимо разметить окружность относительно отверстия, в него вставляют деревянную пробку, используя ее как опору для острия циркуля.

| Деревянная пробка под иглу циркуля |

Большие окружности (диаметром до 2 м) размечают рычажными (трубчатыми) циркулями с подвижными державками для иголок.

Рычажный (трубчатый) циркуль(длина 500, 1000, 1500, 2000 и 3000 мм)

«Домашняя мастерская»,Ф.Кусл, Ф.Крамериус

Уровень предназначен для измерения горизонтальности или вертикальности плоскости. Уровень имеет сквозное отверстие длиной 300 мм. Стеклянная трубка уровня заполнена незамерзающей жидкостью с воздушным пузырьком. Если при наложении уровня на измеряемую деталь, например, на вал, пузырек сместится влево, это означает, что левая сторона вала выше правой. Для выравнивания вала под него справа помещают подкладки, пока пузырек…

www.ktovdome.ru

Измерительные инструменты.

Требуемая точность измерений колеблется от 0,1 до 0,001 мм.

По методу измерения измерительные средства подразделяются на 4 основные группы:

Инструменты с непосредственным отсчетом измеряемого размера. К ним относятся штриховые меры длины, штангенинструменты, имеющие шкалы для непосредственного определения размера.

Для грубых измерений – линейки, метры складные, рулетки измерительные.

Штангенинструменты примеряют для измерения наружных и внутренних диаметров, длин, толщин, глубин, с отсчетом дробных делений основных шкал.

Инструменты для измерения методом сравнения, называемые калибрами; их применяют для проверки диаметра валов и отверстий.

Плоскопараллельные концевые меры. Для проверки измерительных инструментов и для точных измерений при разметке деталей, используются как эталоны. Точность до 1 микрометра ( 0,001 мм ). Изготовляются из легированной инструментальной стали Х, ХГ в виде брусков прямоугольного сечения, противоположные стороны которых служат измерительными плоскостями, а расстояние между ними – измерительным размером.

Инструменты для измерения углов: угольники и угломеры.

Кронциркуль применяется для измерений наружных размеров деталей. Состоит из двух изогнутых по большому радиусу ножек длиной 150-200 мм, соединенных шарниром.

Нутромер тот же но изогнутые наружу.

Штангенциркуль.

Штангенциркули изготовляются с пределами измерений 0-125мм ШЦ-1, 0-200 и 0-320 мм ШЦ-II, 0-500,250-710, 320-1000,500-1400,800-2000 ШЦ-III.

ШЦ-1применяется для измерения наружных внутренних размеров и глубин с величиной отсчета по нониусу 0,1 мм.

Имеет штангу, на которой нанесена шкала с миллиметровыми делениями. На одном конце штанги имеются измерительные губки, а на другой линейка для измерения глубин. По штанге перемещается подвижная рамка с губками. Рамка при измерении закрепляется на штаге зажимом. Нижние губки служат для измерения наружных размеров, а верхние – для внутренних. На скошенной грани рамки нанесена шкала называемая нониусом для определения дробной величины цены деления штанги, т. е. Доли миллиметра шкала нониуса из 10 равных частей, каждое = 1,9 мм

При измерении миллиметры отсчитываются по шкале штанги нулевым штрихом нониуса, дробные (десятые доли мм )по штрихам нониуса.

ШЦ-II предназначен для наружных и внутренних измерений и разметки. Верхние губки заострены и используются для разметочных работ.

Для создания необходимого усилия измерения и точной установки подвижной рамки относительно штанги штангенциркуль снабжен микрометрической подачей ( винт и гайка). Шкала нониуса из 20 равных частей каждое деление 1,95 мм. По нониусу определяют сотые доли миллиметра с помощью цифр на шкале нониуса.

ШЦ-III с величиной отсчета по нониусу 0,05 мм предназначен для наружных и внутренних измерений. Состоит: из подвижной рамки с зажимом, рамки микрометрической подачи с зажимом, нониуса, подвижной измерительной губки и неподвижной измерительной губки.

Штангенглубиномер служит для измерения высот, глубины. Состоит из основания с рамкой и нониусом, зажима рамки, штанги с миллиметровыми делениями, микрометрической подачи. По нониусу отсчет 0,1 мм.

studfiles.net

Измерительный инструмент

К числу самых распространенных измерительных инструментов относятся штангенциркуль, штангенглубиномер, микрометр и нутрометр. Все они позволяют получить довольно точные результаты, однако даже при использовании хороших инструментов существует некая погрешность измерения. Как правило, ее величина указывается в техпаспорте, и именно она напрямую влияет на стоимость инструмента. Чем ниже погрешность, тем, соответственно, выше точность измерения, а это значит, что и цена может значительно отличаться от цены более простой модели того же штангенциркуля или микрометра.

Ошибки измерений

Даже если пользоваться самым дорогим измерительным инструментом, нельзя исключить возможность ошибки. Основными причинами, приводящими к неточностям измерений, являются неумение пользоваться инструментом, использование поврежденного инструмента (в том числе и со сбитой нулевой отметкой на шкале), загрязнение рабочих поверхностей инструмента и самого измеряемого предмета, измерение нагретой или охлажденной детали. Поэтому очень важно хранить измерительные инструменты в защитных футлярах, своевременно удалять с них загрязнения, проверять соответствие исходной отметки на шкале нулевому значению. Стандартной температурой, при которой проводятся замеры деталей (особенно металлических), принято считать +20°С.

Еще одним способом снижения погрешности является проведение ряда замеров одного параметра и вычисление среднего арифметического значения. Такая практика широко применяется при использовании недорогих инструментов, она же не помешает и при измерении профессиональными моделями, погрешность которых крайне мала.

Шкала-нониус

Для повышения точности измерений некоторые инструменты оборудованы вспомогательной шкалой. Она называется по-разному: нониус – в честь португальского математика П. Нуниша, или верньер – в честь французского ученого П. Вернье, в 1631 году предложившего конструкцию шкалы, которая используется и по сей день.

Принцип действия этого приспособления основан на том, что глаз лучше фиксирует совпадение делений основной и вспомогательной шкалы, чем определяет отметку между делениями. Причем, нулевое значение нониуса указывает на целую часть, а номер деления, совпадающего с делением основной шкалы – на дробную. Применение нониуса позволяет получать результаты с точностью от десятых до сотых долей миллиметра.

Штангенциркуль

Штангенциркуль представляет собой инструмент, состоящий из негнущейся металлической линейки (штанги), рамки с нониусом и измерительных губок. Штанга имеет разметку с ценой деления 0,5 мм, а нониус – 0,02 мм. Для фиксации риски на линейке служит специальный винт. Измерительные губки подразделяются на верхние и нижние. Первые служат для выполнения внутренних замеров (в основном, это отверстия в деталях), вторые – для получения внешних размеров изделий.

Работать со штангенциркулем довольно просто. Нижние измерительные губки разводятся в стороны, между ними располагается деталь, а затем губки сдвигаются до упора. Для измерения внутри детали верхние губки сдвигаются, вводятся в подлежащее замеру отверстие и там раскрываются. При работе со штангенциркулем важно держать инструмент перпендикулярно детали, чтобы губки плотно прилегали к замеряемой поверхности.

Результаты замера определяются по основной шкале и по нониусу.

Помимо обычных штангенциркулей существуют электронные модели инструмента, выводящие значение замера на табло.

Штангенглубиномер

Как и следует из названия, штангенглубиномер предназначен для измерения глубины пазов, однако с его же помощью определяют и высоту уступов. Инструмент состоит из штанги с разметкой, рамки с нониусом и винта. Рабочая часть штанги штангенглубиномера вводится в замеряемый паз, рамка опускается до упора и фиксируется, а затем снимаются показания. Цена деления рамки, как и у штангенциркуля, 0,5 мм, нониуса – 0,02 мм.

Микрометр

Микрометр предназначен для измерения поверхностей малых размеров (до двух микромиллиметров). Этот инструмент можно назвать профессиональным, поскольку в быту оно почти не применяется. Микрометр состоит из скобы с пяткой, подвижного винта с очень точной резьбой, трещетки, втулки-стебля, имеющего две шкалы – верхняя указывает размер в миллиметрах, нижняя – в половинах миллиметра. Кроме того, коническая часть барабана, вращающегося вокруг втулки-стебля, является нониусом: на ней нанесено 50 делений, служащих для отсчета сотых долей миллиметра. Измерительной поверхностью инструмента является торец микрометрического винта, а такая деталь, как трещотка, обеспечивает постоянное осевое усилие при контакте винта с деталью.

Из-за сложности изготовления винта с точным шагом на большой длине микрометры выполняются в нескольких типоразмерах: для измерения длин от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и т.д.

Техника измерения микрометром такова: изделие зажимают между пяткой и винтом, а затем снимают показания. Цена деления шкалы обычно равна 0,5 или 1 мм, на барабане имеется 50 или 100 делений для получения отсчета с точностью 0,01 мм. Но существуют и более точные микрометры с отсчетами 0,005; 0,002 и 0,001 мм.

По принципу работы различают ручные и настольные микрометры, а в зависимости от конструкции и назначения эти инструменты подразделяют на гладкие, рычажные, листовые, трубные, резьбомерные со вставками и зубомерные.

Нутромер

Нутромер – инструмент для особо точного измерения размеров отверстий, пазов и внутренних поверхностей. Наибольшее распространение получили микрометрические и индикаторные нутромеры.

Индикаторный нутромер позволяет измерять отверстия диаметром от 6 мм и больше. Цена деления инструмента составляет 0,01 мм, погрешность показаний – от 0,15 до 0,025 мм. Такой нутромер состоит из двух частей: измерительного устройства и индикатора часового типа (индикаторной головки). На нем имеется две шкалы: большая с ценой деления 0,01 мм и полным оборотом стрелки 1 миллиметр и маленькая, показывающая число оборотов большой стрелки, то есть миллиметры. Ход стержня головки – 10 мм, но набор регулируемых стержней позволяет увеличить диапазон размеров.

Для проведения замера необходимо подобрать регулируемый стержень подходящей длины и вкрутить его в нутромер. Затем наклоненный инструмент вводят в измеряемое отверстие, устанавливают перпендикулярно с помощью легкого покачивания, после чего отмечают отклонение стрелки от нуля. Если стрелка «уходит» вправо, – измеряемый размер меньше настроенного, если влево – больше. Так, при установленном размере, например, в 10 мм, если стрелка отклонилась вправо на 12 делений, оно составит 10 – 0,12 = 9,88 мм; если влево – размер отверстия 10 + 0,12 = 10,12 мм.

При использовании нутромера необходимо держать его только за деревянную втулку, не касаясь штанги: от нагрева рукой металлическая деталь удлинится на несколько сотых миллиметра, и ровно на это число ошибется инструмент при измерении.

Для проверки точных отверстий используются микрометрические нутромеры с ценой деления 0,01 мм и погрешностью показаний не менее чем ± 0,006 мм.

Микрометрический нутромер, также называемый штрихмассом, предназначен для измерения внутренних размеров абсолютным методом. Он выпускается с пределами измерений от 50 до 75 мм, от 75 до 175 мм, от 75 до 600 мм, от 150 до 1250 мм, от 860 до 2500 мм и от 1520 до 4000 мм. Микрометрический нутромер состоит из стебля с запрессованным в него сферическим измерительным наконечником, микрометрического винта, барабана, жестко соединенного с микрометрическим винтом, колпачка, закрепляющего барабан на микрометрическом винте, измерительного наконечника, предохранительного колпачка и стопора.

При использовании микрометрического нутромера необходимо установить его строго перпендикулярно к оси измеряемого отверстия, для чего один его конец нужно опереть на край отверстия, а другой перемещать в диаметральной плоскости подобно тому, как это делается при измерении инструментом индикаторного типа.

Микрометрический винт, такой же, как и у микрометра для наружных измерений, позволяет производить измерения с точностью до 0,01 мм, а показания снимаются так же, как и с микрометра.

Все вышерассмотренные инструменты применяются, когда необходимо узнать размеры деталей или отверстий с точностью до сотых миллиметра. И если в быту такие значения требуются нечасто, то для профессионалов, каждый день работающих с точными данными, хороший измерительный инструмент - половина успеха.

library.stroit.ru