Гальваническое покрытие: виды и оборудование. Гальванические покрытия металлов

Гальванические покрытия

Введение

Электролитические процессы нанесения металлопокрытий (гальванотехника) применяются для защиты изделии от коррозии, защитно-декоративной отделки, повышения сопротивления механическому износу и поверхностной твердости, сообщения антифрикционных свойств отражательной способности и других целей (гальваностегия), а также для изготовления металлических копий (гальванопластика).

Основоположником: гальванотехники является Б. С. Якоби — член Российской академий наук, который впервые в 1837 г. получил медную копию с металлического оригинала гальванопластическим способом. Широкого промышленного применения гальванотехника в то время еще не имела. Известий были лишь немногие из электролитических процессов металлопокрытий, которые использовались, главным образом для декоративной отделки поверхности изделий из меди и её сплавов, например, серебрение, золочение, покрытие оловом, а также электроосаждение меди для получения металлических копий.

Однако эти процессы в то время не имели промышленного значения, масштабы производства покрытий были очень небольшими, особенно в России. Рецептура и режим электролиза подбирались, как правило, эмпирически без учета неизвестных в то время особенностей процесса, что приводило к плохим результатам. Удовлетворительные по качеству осадки получали только при очень малых скоростях процесса (при плотностях тока на катоде 5—30 А/м2) и толщине слоя, не превышающего 5 мкм.

С начала 20-х годов нашего столетия по мере развития работ в области теоретической и прикладкой электрохимии стали появляться более совершенные, теоретически обоснованные процессы электролитического покрытия металлами. Эти работы способствовали широкому использованию гальванотехники в различных отраслях промышленности.

В настоящее время перед гальванотехниками стоят новые задачи. Наряду с покрытиями, имеющими улучшенные антикоррозионные и механические свойства, требуются покрытия с высокими оптическими (блеск) и особыми магнитными свойствами, сверхпроводимостью, жаростойкостью, способностью сохранять паяемость после длительного хранения на воздухе и др. Необходимы также интенсификация и автоматическое регулирование процесса, автоматизация управления и контроля электролитических процессов и т. д.

В настоящее время часто используют электрохимический метод обработки изделий вместо других более трудоемких и дорогостоящих методов.

Решение этих задач требует глубокого изучения процессов электролиза с использованием современных методов исследования. Большие успехи достигнуты в области изучения механизма электродных процессов, особенно в работах российских ученых. Исследования в этом направлении дали возможность не только установить основные закономерности электроосаждения металлов, но и более правильно и обоснованно подойти к разработке технологических процессов покрытия изделий, что особенно актуально в настоящее время.

Целью курсовой работы является изучение и раскрытие сущности гальванических покрытий.

Для раскрытия поставленной цели перед работой стоят следующие задачи:

- дать классификацию и рассмотреть назначение гальванических покрытий;

- охарактеризовать процесс подготовки поверхности перед нанесением гальванических покрытий;

- рассмотреть оборудование для гальванических операций.

1. Классификация и назначение гальванических покрытий

1.1 Классификация гальванических покрытий

Классификация покрытий. В зависимости от требований, предъявляемых к эксплуатационным характеристикам деталей, различают три типа покрытий:

- защитные, применяемые для защиты от коррозии деталей в различных агрессивных средах;

- защитно-декоративные, применяемые для декоративной отделки деталей с одновременной защитой их от коррозии;

- специальные, применяемые для придания поверхности деталей специальных свойств (износостойкости, паяемости, твердости, электроизоляционных, магнитных свойств и др.), восстановления изношенных деталей или обеспечивающие защиту основного металла от особых сред (местная защита от цементации, азотирования и пр.).

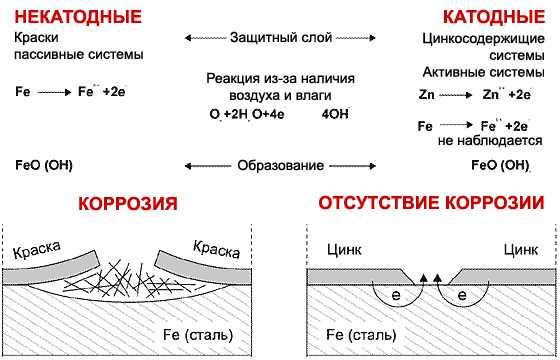

По способу защитного действия гальванические покрытия делят на катодные и анодные. Катодные покрытия имеют более положительный, а анодные более электроотрицательный электродные потенциалы по сравнению с потенциалом металла, на который они нанесены. Так, например, Си, Ni, Ag, Аи, осажденные на сталь, являются катодными покрытиями, a Zn и Cd по отношению к стали — анодными.

Защитные действия покрытий зависят не только от природы металла, но и от состава коррозионной среды. Олово по отношению к Fe в растворах неорганических кислот и солей является катодным покрытием, а в ряде органических кислот (пищевых консервах) — анодным. Катодные покрытия защищают металл детали механически, изолируя его от окружающей среды. Основное требование к катодным покрытиям — беспористость. Анодные покрытия защищают металл детали главным образом электрохимически. Поэтому степень пористости анодных покрытий в отличие от катодных не играет существенной роли.

Для краткого наименования различных видов покрытий в конструкторской и нормативно-технологической документации приняты специальные условные обозначения (шифры) покрытий.

Шифр покрытий включает сведения о способе нанесения (за исключением гальванических покрытий) (табл. 1, Прилож.1), материале покрытия (начальные буквы металла покрытия) (табл. 2, Прилож.1), признаке, характеризующем физико-механические свойства покрытия (табл. 3, Прилож.1), толщине покрытия (табл. 4, Прилож.1), декоративные свойства покрытий—по ГОСТ 21484—76 и о виде дополнительной обработки (табл. 5, Прилож.1).

Примеры условных обозначений покрытий приведены в табл. 6 (Прилож.1).

При выборе покрытий следует учитывать назначение и материал детали, условия эксплуатации деталей, назначение и свойства покрытия, способ нанесения покрытия, допустимость контактов сопрягаемых металлов и экономическую целесообразность применения этого покрытия [3, С.34].

Коррозионное воздействие среды, определяемое условиями эксплуатации изделий, является одним из важнейших факторов, обусловливающих выбор покрытий.

Условия эксплуатации в зависимости от коррозионной агрессивности среды (степени загрязнения воздуха коррозионно-активными агентами, температуры окружающей среды и других климатических факторов) классифицируют по группам: легкая — Л, средняя — С, жесткая — Ж, очень жёсткая — ОЖ.

1.2 Требования к поверхностям и покрытиям

Качество поверхности основного металла, на которые наносится гальванические покрытия, должно соответствовать ГОСТ 9.301—78. Параметры шероховатости поверхности основного металла должны быть не более: Rz = 40 мкм под защитные покрытия; Ra = 2,5 мкм под защитно-декоративные; Rz ≤ 40 мкм под специальные покрытия в зависимости от функционального назначения; Ra = 1,25 мкм под твердые и электроизоляционные анодно-окисные покрытия.

Указанные требования к шероховатости поверхности не распространяются на нерабочие труднодоступные для обработки и нерабочие внутренние поверхности деталей, резьбовые поверхности, поверхности среза штампованных деталей толщиной до 4 мм, а также на детали, шероховатость поверхности основного металла которых установлена соответствующими стандартами. Необходимость доведения шероховатости указанных поверхностей до установленных значений и необходимость дополнительной защиты этих участков после нанесения покрытий для обеспечения заданной коррозионной стойкости должны быть оговорены в технической документации. На поверхности деталей не допускаются: неоднородность проката, закатанная окалина, заусенцы, расслоения и трещины, выявившиеся после травления, полирования и шлифования, поры и раковины, приводящие к тому, что размеры детали после контрольной зачистки выходят за предельные отклонения.

Поверхность деталей, изготовленных из горячекатаного металла, должна быть очищена от травильного шлама, продуктов коррозии основного металла и других загрязнений.

На поверхности литых и кованых деталей не должно быть пор, газовых и усадочных раковин, шлаковых включений, спаев, недоливов, трещин. Детали после галтовки, гидро- и металло-пескоструйной обработки не должны иметь на поверхности травильного шлама, шлака, продуктов коррозии и заусенцев. На шлифование и полирование детали должны поступать без забоин, вмятин, прижогов, рисок, заусенцев и дефектов от рихтовочного инструмента.

Острые углы и кромки деталей должны быть скруглены радиусом не менее 0,3 мм или иметь фаски (за исключением технически обоснованных случаев).

Швы на сварных и паяных деталях должны быть зачищены, непрерывны по всему периметру и исключать затекание электролита в зазор. Прерывистые швы должны быть предварительно загерметизированы [6, С.36].

Качество покрытий должно соответствовать ГОСТ 9.301—78.

Для всех видов покрытий установлены требования к внешнему виду и, при необходимости, к специальным свойствам. Кроме того, для металлических покрытий устанавливают требования к толщине, пористости и прочности сцепления и, в случае покрытий сплавами — к химическому составу; а для неметаллических неорганических покрытий — требования к защитным свойствам и, при необходимости, к толщине.

Специальные свойства покрытий должны соответствовать требованиям конструкторской документации.

По толщине, химическому составу, защитным свойствам и пористости покрытия должны соответствовать требованиям, указанным в ГОСТ9.301—78.

Вид и толщину покрытия деталей (согласно ГОСТ 9.301—78, ГОСТ 9.073—77, ГОСТ 21 484—76) выбирают в соответствии с требованиями, приведенными в нормативно-технической документации. Исключение составляют детали, для которых толщину покрытия устанавливают независимо от условий эксплуатации: детали, выполненные по 7, 8 и 9-му квалитетам или имеющие посадки с натягом; резьбовые детали; пружины [3, С.42].

mirznanii.com

Гальваническое покрытие: виды, характеристики ванн, оборудование

Толщина гальванического покрытия зависит от химического состава электролита и плотности тока на единицу площади. Если через ванну пропускается ток силой 300 А, а площадь поверхности покрываемых деталей 100 дм2, то плотность тока составляет 3 А/дм2. Параметры слоя определяются формулой

m=k×I×t, где:m – масса покрывного слоя на катоде;k – масса осажденного вещества в граммах, осаждаемого в течение одного часа при плотности тока 1 А/дм2;I – фактическая сила тока;t – длительность процесса покрытия.

Главным оборудованием для покрытия металлами является гальваническая ванна. Изготавливается из химически устойчивого пластика, размеры и геометрический вид отвечают требованиям стандарта и техническим условиям заказчика. Наша компания предлагает как готовую продукцию стандартных размеров, так и изготовление по эскизам клиентов.

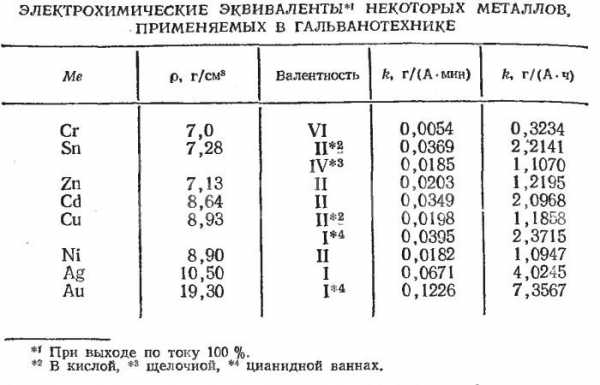

Химические эквиваленты металлов, часто применяемых в гальванических покрытиях, приведены в Табл. №1.

Табл. №1. Химические эквиваленты металлов

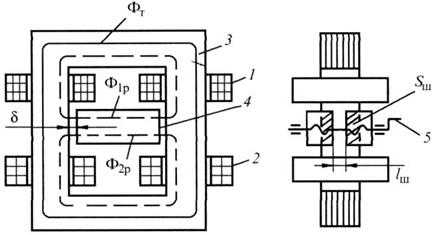

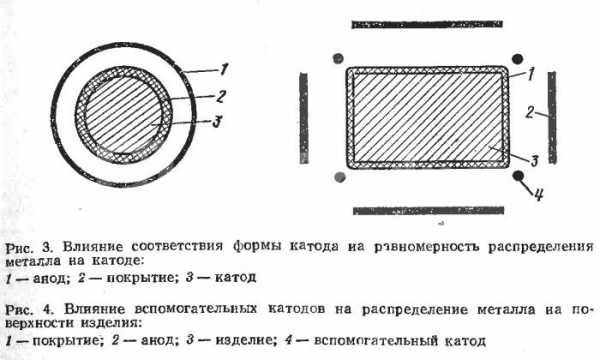

Гальванический способ покрытия металлов имеет несколько составляющих, влияющих на качество. Даже в ванных с оптимальной кроющей способностью слой металла осаждается неравномерно, в углублениях толщина меньше, чем на выпуклых участках, особенно на острых ребрах. Для достижения равномерной осадки металла следует применять такие аноды, форма которых максимально приближена к форме детали.

Правильное расположение и форма катодов

Глубокие механические повреждения поверхностей деталей нельзя скрыть за счет гальванических покрытий. Эти недостатки устраняются только механическим способом. Но дефекты глубиной в несколько микрон современная гальваника может устранить за счет добавления органических добавок. Они обеспечивают более толстый слой осаждения в углублениях, а на ровных поверхностях процесс происходит в обычном режиме.

Свойства гальванических покрытий

По своей функциональной особенности гальваническая обработка может иметь следующие физические свойства:

- Защитное. Поверхности обрабатываются для исключения коррозионных процессов, увеличения сопротивляемости процессам трения. Такие покрытия применяются с целью повышения эксплуатационных характеристик различных металлических изделий.

- Декоративное. Применяется в ювелирной промышленности для улучшения внешнего вида элементов декора или фурнитуры.

- Декоративно-защитные. Применяются для обработки металлических изделий различного назначения, универсального использования.

Существующий ГОСТ регламентирует минимальную толщину покрытий с учетом конкретных условий эксплуатации. Различаются следующие условия эксплуатации:

- Очень тяжелые. Металлические изделия работают в средах с агрессивными химическими соединениями и при высоких температурах.

- Тяжелые. Условия эксплуатации отличаются длительным контактом с водой, возможно кратковременное воздействие различных неагрессивных химических соединений.

- Умеренные. Условия пользования металлических изделий обыкновенные, нанесение гальванических покрытий может выполняться традиционным наиболее дешевым способом.

- Легкие. В таких условиях работает бижутерия, изделия из драгоценных металлов и т. д.

Виды оборудования

Гальваническое оборудование подбирается с учетом особенностей покрытия, количества деталей и конечных требований к качеству поверхности. Наша компания изготавливает пластиковые ванны, которые используются для подготовки растворов, удаления с поверхностей различных типов загрязнений и гальваники. Предусматривается возможность монтажа специального дополнительного оборудования для автоматизации технологических процессов. При этом потребитель может давать свои технические условия, гальваническое оборудование будет изготовлено с учетом его пожеланий.

Кроме ванн во время созданий гальванических покрытий применяются подогреватели, вентиляционные системы рабочих мест и производственных цехов, электрическое оборудование для получения токов заданной величины, таймеры и контроллеры. В зависимости от комплектности линии гальваника может выполняться в ручном или автоматическом режимах.Виды покрытий сталей и сплавовВ зависимости от назначения деталей и изделий, особенностей процесса и химического состава ванны покрытия могут быть нескольких типов.МеднениеГальваническое покрытие медью значительно улучшает внешний вид поверхности сталей, под воздействием кислорода медь окисляется и покрывается темным налетом. Важное условие качественного покрытия – отсутствие глубоких пор. Медные покрытия часто применяются в качестве подложки под никелирование. Медь можно окрашивать химически, метод предполагает применение различных элементов.

Гальваническое покрытие происходит в цианидных и сульфатных ваннах. Первые ванны отличаются высокой токсичностью, но получили широкое распространение из-за дешевизны и простоты технологии. В современных ваннах есть возможность достигать высокой концентрации меди, за счет этого ускоряется скорость осаждения.

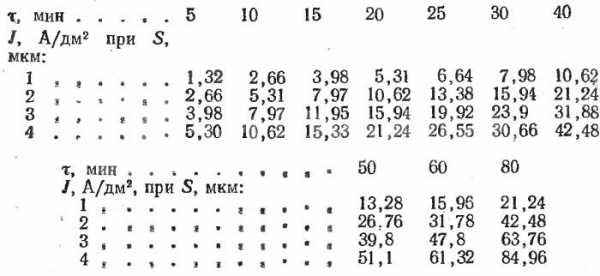

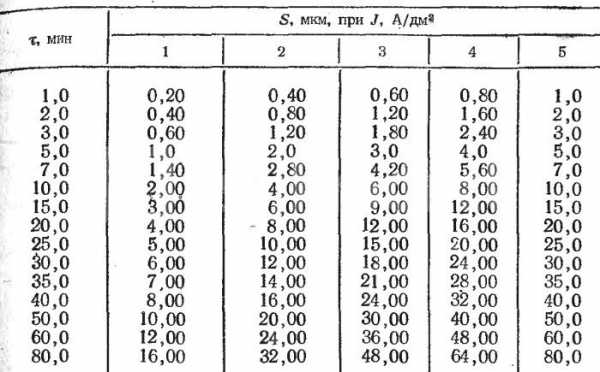

Табл. №2. Зависимость толщины меди от плотности тока и времени

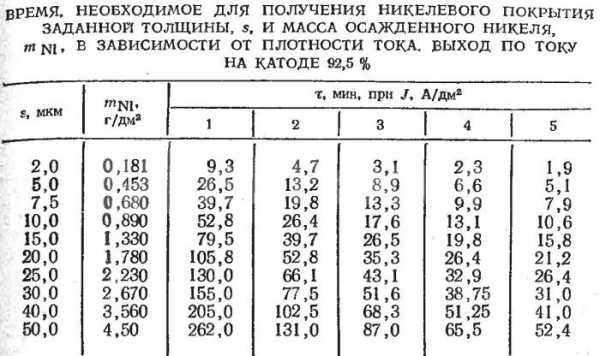

Примерные составы цианидных ванн для омеднения

Составы цианидных ванн

Электролит для цианидных ванн нужно готовить в запасных пластиковых ваннах, компоненты вносятся согласно технологической схеме по очереди и перемешиваются до полного растворения. Если во время гальванического покрытия на поверхности анодов появился темный налет, то это следствие загрязнения состава ванных молекулами свинца. Свинец необходимо удалять электролитическим методом.

Сульфатные ванны дают возможность достигать 100% выхода по току, их легко приготавливать и обслуживать, они значительно безопаснее цианидных.

Первая ванна универсального использования, вторая применяется для омеднения печатных схем и деталей с металлическими отверстиями. Не допускается наличие в ванных органических примесей, они вызывают хрупкость слоя. Для очистки растворов применяется активированный уголь, состав ванны пропускается через специальный фильтр с этим очистителем.НикелированиеОчень распространенные виды гальванических покрытий, имеют отличный вид поверхностей, отличаются высокими показателями физической и коррозионной устойчивости. Никель наносится на сталь катодным методом, технология не допускает образования пористости. Ванны состоят из сульфата никеля, хлорида никеля и борной кислоты.

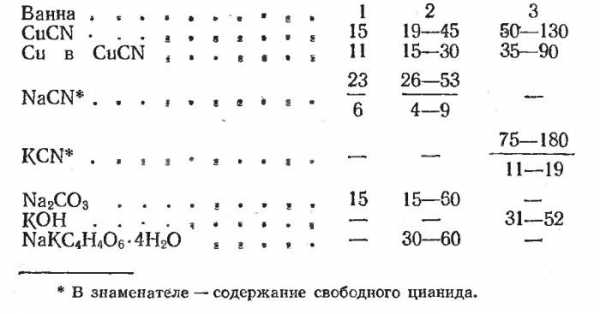

Табл. №3. Зависимость толщины покрытия никелем от времени и плотности тока

Во время гальванического покрытия операторы должны постоянно контролировать показатели кислотности при помощи ареометров или индикаторной бумаги. При обнаружении отклонений от заданных параметров кислотность ванны должна немедленно восстанавливаться.

После длительной работы в запыленных цехах в ванну попадает пыль, оседая на поверхностях металла, она придает ему шероховатый вид. Для недопущения подобных явлений электролит должен постоянно очищаться от механических примесей, гальваника должна происходить только в чистом растворе.

Один из наиболее распространенных дефектов поверхностей – питтинг, микроуглубления, возникающие в результате прилипания атомов водорода. Для минимизации рисков появления таких дефектов ванны вначале нагревают до высоких температур и дают некоторое время для выстаивания. За этот период прекращается выделение водорода. Затем электролит охлаждается до рабочей температуры и в него погружаются детали. На образование питтинга оказывает влияние и состояние подложного слоя на металле. Для уменьшения этого влияния в ванну добавляют смачивающие или окисляющие вещества, поверхность деталей становится более восприимчивой к равномерному покрытию.

При необходимости никелевые покрытия снимаются в ванных с серной кислотой. Для понижения риска затравливания в раствор добавляется глицерин в расчете 50 г/л.ХромированиеСамо гальваническое покрытие хромом не создает антикоррозионной защиты, в связи с этим создаются промежуточные слои из никеля или никель-меди. В зависимости от использования деталей покрытие может быть декоративным, функциональным или защитным, толщина функциональных покрытий может достигать 1–2 мм. Хромовая гальваника имеет широкое распространение в автомобильной промышленности, во время изготовления форм для литья пластика, при производстве различных инструментов и т. д.

Основой ванны для хромирования поверхностей является хромовый ангидрид, в качестве катализатора используется серная кислота. Количество хромового ангидрида в пределах 0,8–1,2%, серной кислоты 2,5 г/л. Кроме классических ванн, имеющих сульфатный катализатор, металлические изделия могут хромироваться в ванных с кремнийфтористоводородной кислотой. Такие ванны обладают саморегулирующими свойствами, что значительно упрощает технологический процесс покрытия. Недостаток – высокая агрессивность электролита, все гальваническое оборудование должно изготавливаться из особо устойчивых пластиков. Процессы могут протекать только при выполнении существующих требований по качеству материала изготовления.

Еще одна проблема таких ванн – высокая токсичность. Во время покрытия следует строго придерживаться правил техники безопасности. На производстве в обязательном порядке монтируется эффективная система вентиляции и очисти отработанных технологических жидкостей.

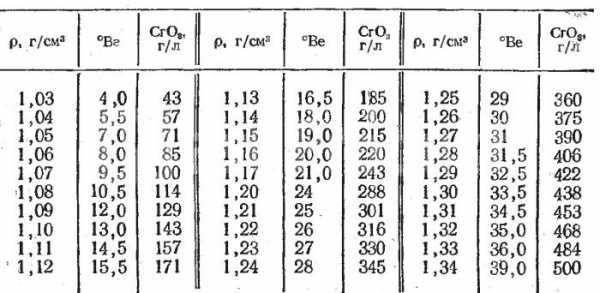

Рекомендуемая плотность хромового ангидрида при t°=+15°С

Для снятия хромовых покрытий используются ванны с 50% хлорной кислотой, после промывки поверхности их можно повторно покрывать слоем хрома.ЦинкованиеНаносятся как с целью антикоррозионного, так и декоративного покрытия. Для технического процесса требуются цианидистые соединения, что вызывает трудности в связи с их высокой агрессивностью и опасностью для окружающих. В состав ванн входит едкий натр, цианид натрия и оксид цинка.

Первая ванна характеризуется хорошей кроющей способностью, но низкой производительностью, вторая наоборот, отличается повышенной производительностью, но недостаточной кроющей способностью. Во время длительного использования электролитов в растворе повышается содержание CO2 и карбоната натрия в результате значительно ухудшаются показатели электропроводности. Удаление избытков компонентов делается вымораживанием. После понижения температуры до -2–3°С вещества оседают на дно и удаляются, а водород выводится естественным путем.

Толщина цинковых покрытий в зависимости от плотности тока и времени выдержки

Если возникает технологическая потребность увеличить концентрацию едкого натра и цинка, то в ванну добавляется оксид цинка. Наличие черного налета на анодах указывает на предельно низкую концентрацию цинка в ванне. Гальваническое покрытие цинком делать запрещается до восстановления требуемой концентрации всех компонентов.

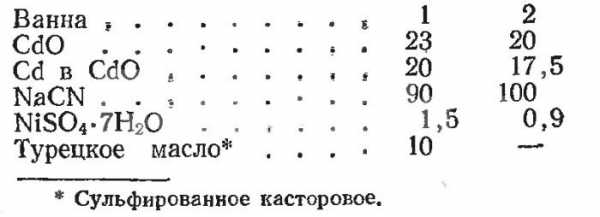

Обильное выделение газов на поверхностях металлических изделий указывает, что процесс происходит при большой концентрации цианида и требует оперативного вмешательства оператора. Наличие органических загрязнений становится причиной появления на поверхности покрытия темных пленок. Загрязнений удаляются пергидролем с последующей промывкой в чистой воде. Недостаток высокоцинковыанных деталей – повышенная хрупкость. Для уменьшения рисков возникновения проблемы процесс обезжиривания должен исключать протравливание.КадмированиеВ настоящее время применяется редко в связи с неудовлетворительными по существующим меркам эксплуатационными характеристиками. В состав ванны входит цианид натрия и солей кадмия.

Примерный состав ванны для кадмирования

В первой ванне получают блестящие слои, во второй матовые. Ванны работают при комнатных температурах, увеличивать нагрев электролита с целью ускорения покрытия не рекомендуется. На избыток карбонатов указывает образование на поверхности стали кристаллов.

Большое значение имеет чистота электродов, если они не отвечают требованиям, то на поверхности появляется трудноудаляемый шлам. Бракованные покрытия снимаются растворами, содержащими нитрат аммония или в концентрированной соляной кислоте. В большинстве случаев кадмиевые покрытия закрываются хромом, такая технология имеет широкое применение в промышленных масштабах.

Лужение

Олово хорошо сопротивляется атмосферным воздействиям и надежно защищает металлические поверхности от коррозионных процессов, на сплавах меди образует устойчивое анодное покрытие. Недостаток – во время хранения металл темнеет. Для лужения применяются кислотные и щелочные ванны. В качестве дополнительного компонента используется едкий натр.

Качество во многом зависит от точности соблюдение параметров. Из ванны запрещается вынимать сразу всю загрузку, а только частями с одновременным добавлением новых изделий. За счет такой технологи аноды длительное время содержатся в удовлетворительном состоянии.

Зависимость толщины олова и времени и плотности тока

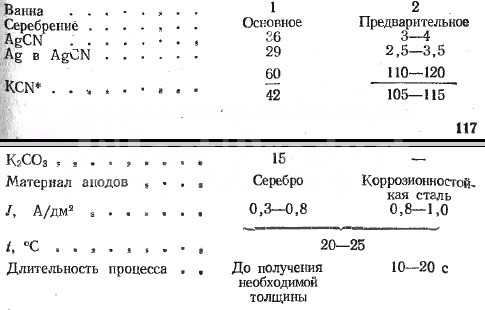

По цвету ванна должна быть светло-серой, потемнение указывает на неправильную эксплуатацию электродов. В таких растворах запрещается продолжать гальваническое покрытие, необходимо добавлять пергидроль.СеребрениеБлагородный металл, но по своим физическим показателям значительно уступает вышеперечисленным покрытиям. Для технологического процесса используются цианидные ванны, главным компонентом является соль серебра, в качестве катализаторов применяются цианиды натрия или калия. Для улучшения показателей применяется предварительное серебрение, за счет такой операции повышается коэффициент адгезии металла с покрываемой поверхностью.

Составы ванн для серебрения и параметры процесса

Составы ванн для серебрения и параметры процесса

Детали из стали необходимо предварительно активировать с помощью покрытия тонким никелевым слоем. Шероховатость поверхностей объясняется наличием в электролите механических примесей, ванну рекомендуется периодически очищать.ЗолочениеДорогое гальваническое покрытие, применяется во время изготовления бижутерии, ювелирных изделий или ответственных электронных плат. В зависимости от химического состава ванн можно получать цветное, твердое и низкокаратное золочение. Обработка изделий производится в цианидных или слабокислых ваннах.Покрытие поверхностей сплавамиЭлектролитические покрытия сплавами в настоящее время получают широкую популярность в связи с возросшими требованиями по качеству изделий и деталей. Осаждение сплавами – очень сложный процесс, требующий специального оборудования и высококвалифицированных сотрудников.

plast-product.ru

Гальваническое покрытие алюминия и его сплавов

Цель гальванических покрытий алюминия и его сплавов — сочетать ряд ценных свойств основного металла (сплава) и покрытия. Для защитно-декоративной отделки изделий из алюминия и его сплавов прибегают к нанесению комбинированных покрытий медь — никель — хром или никель — хром. В целях защиты от механического износа наносят сравнительно толстые покрытия из хрома, для сообщения антифрикционных свойств наносят покрытия из сплава свинец — олово или медь — олово. Для облегчения и ускорения процесса пайки алюминиевых изделий наносят оловянные, свинцовооловянные или серебряные покрытия. Последние используют также для уменьшения переходного сопротивления в местах контактов. Латунные покрытия обеспечивают прочное сцепление алюминия с резиной при горячем прессовании. Для защиты от заедания резьбовые алюминиевые детали цинкуют. Кадмированию подвергают узлы, в которых алюминиевые детали сопряжены со стальными, медными и другими деталями, в контакте с которыми усиливается коррозия.

Различные детали электронных приборов подвергают серебрению, золочению, покрытию платиновыми металлами и их сплавами.

Специфические трудности нанесения гальванических покрытий на изделия из алюминия и его сплавов связаны с наличием на их поверхности естественной окисной пленки, препятствующей прочному сцеплению между основой и покрытиями. Кроме того, сильно электроотрицательное значение потенциала алюминия, освобожденного от окисной пленки, приводит к вытеснению ионов покрываемого металла до начала прохождения электрического тока через раствор электролита, что тоже нарушает сцепление между покрытием и основой. Преодоление этих трудностей достигается специальными методами подготовки поверхности покрываемых изделий.

Наиболее распространенными методами подготовки поверхности алюминиевых изделий перед нанесением гальванических покрытий являются следующие: 1) цинкатный, 2) анодирование в фосфорной кислоте, 3) предварительное электролитическое осаждение тончайших цинковых или латунных покрытий.

Цинкатный метод подготовки поверхности алюминиевых изделий сводится к их кратковременному погружению (на 30—60 с) в раствор цинката натрия. Окисная пленка при этом растворяется и изделия покрываются тонкой пленкой цинка (0,1—0,15 мкм), предупреждающей поверхность от повторного окисления. При этом протекают следующие реакции. На анодных участках: Al + ЗОН- →Al(ОН)3 + Зе, Al(OН)3 → AlO2 + h3O + Н+ На катодных участках: Zn(OH)4 → Zn2+ + 40H-, Zn2+ + 2e → Zn, 2Н+ + 2e → 2H → h3.

Вследствие высокого перенапряжения водорода на цинке последняя реакция затруднена и образование цинковой пленки на поверхности алюминиевых изделий не сопровождается заметным выделением водорода.

Чем тоньше и плотнее цинковая пленка, тем больше прочность сцепления алюминиевой основы с гальваническим покрытием. Получению плотной пленки способствует введение в цинкатный раствор, помимо основных компонентов (окиси цинка и едкого натра), хлорного железа и сегнетовой соли, а также азотнокислого натрия. Ниже приводятся рекомендуемые составы цинкатных растворов (г/л) и их режимы:

Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.

Ниже приведена схема процесса нанесения гальванических покрытий на алюминиевые сплавы при подготовке их поверхности по цинкатному способу:

Для подготовки поверхности алюминиевых сплавов, легированных магнием, к нанесению гальванических покрытий рекомендуется погружать их в раствор сульфата цинка в присутствии фтористоводородной кислоты или в раствор фторбората цинка. Ниже приводятся составы этих растворов (г/л) и режимы: 1) ZnSO4·7h3O ................720 HF (48%-ная), % (объемн.) . . 3,5 Температура, °С..............50 Продолжительность, с . . . . 20—60 2) Zn(BF4)2..................75 рН..........................3,0 Продолжительность, с..........30

Анодирование в фосфорной кислоте применяют в США для алюминиевых сплавов, легированных медью и марганцем перед гальваническим меднением. Образующаяся при анодировании в фосфорной кислоте окисная пленка более тонка и более пориста, чем при анодировании в серной кислоте, но та часть пленки, которая обращена к алюминиевому сплаву (так называемый барьерный слой), толще, чем в серной кислоте. Поэтому анодирование в фосфорной кислоте проводят при повышенном напряжении (30—60 В).

Концентрация фосфорной кислоты колеблется в пределах 250—500 г/л, температура 25—30° С, плотность тока 1,0—2,0 А/дм2, продолжительность анодирования около 10 мин, толщина окисной пленки примерно 3 мкм.

При анодировании в фосфорной кислоте встречается тем больше затруднений, чем чище алюминий: для нелегированного алюминия трудно обеспечить хорошее сцепление с гальваническим покрытием.

Рекомендуется первые слои меди осадить в пирофосфатном электролите при значениях рН = 7÷8 (рис. 122).

Рис. 122. Микрофотография алюминиевого образца, подвергнутого анодированию в фосфорной кислоте и последующему меднению и никелированию

Металл на оксидированном в фосфорной кислоте алюминии начинает осаждаться в порах в виде тонкодисперсных волокон, которые потом срастаются между собой, перебрасывая мостки чрез пленку. То обстоятельство, что сама окисная пленка прочно сцеплена с основой, обеспечивает также прочное сцепление с гальваническим покрытием.

В Англии и США широко применяют так называемый фогт-процесс, заключающийся в предварительном нанесении на алюминиевые изделия тончайших цинковых и латунных покрытий. Ниже приводятся составы электролитов (г/л) и их режимы для ванн цинкования (I) и латунирования (II):

По этой схеме обезжиренные изделия после промывки травят в течение 5 с в 5%-ной HF и осветляют в HNO3 (1 : 1). После тщательной промывки изделия подвергают гальваническому покрытию с минимальными перерывами между операциями по схеме: цинкование — промывка в проточной воде — латунирование — промывка — нейтрализация в слабом растворе винной кислоты — никелирование (в электролите без хлоридов) — промывка в холодной и горячей воде — демонтаж с подвесок — нагрев при 200—250° С в течение 30 мин.

При нанесении гальванических покрытий на подготовленные по одному из перечисленных выше методов алюминиевые изделия требуется соблюдать особые меры предосторожности. Дело в том, что цинковая пленка, полученная при погружении в раствор цинката, так же, как и цинковые и латунные пленки, полученные методом электроосаждения, чрезвычайно тонки и на них необходимо наносить первый слой металла из такого электролита и при таком режиме, чтобы их не повредить. В зарубежной литературе рекомендуется на подготовленные по цинкатному методу изделия наносить 1-й слой меди из цианистого электролита с небольшим содержанием свободного цианида. Ниже приводится состав такого электролита (г/л): CuCN..... 42 Na2CO3 .... 30,0 NaCNобщ ... 49 KNaC4h5O6·4h3O . 60,0 NaCNсвоб . . . До 3,8 Температура электролита в пределах 38—43° С, рН= = 10,2÷10,5.

Изделия завешивают в ванну под током и в течение 2 мин поддерживают плотность тока 2,5 А/дм2, после чего ее снижают до 1,25 А/дм2, по крайней мере в течение 3—5 мин. В дальнейшем можно при этом режиме наращивать слой меди до требуемой толщины, или после промывки в воде переносить изделия в медную кислую ванну.

При защитно-декоративном хромировании изделия после меднения покрывают никелем и хромом по общепринятой технологии — либо с промежуточной полировкой со всеми вспомогательными операциями, либо без них, если покрытие осуществляется в ваннах с блескообразователями. Вместо меднения в цианистом электролите можно при защитно-декоративном хромировании начинать с латунирования в электролите следующего состава (г/л): CuCN .... 26 NaCN .... 45 Zn(CN)2 … 11 Na2CO3 ... 7,5 Температуру поддерживают в пределах 27—30° С, плотность тока около 1 А/дм2, аноды — латунные с содержанием 70—75% Cu и 25—30% Zn.

Защитно-декоративное хромирование подготовленных по цинкатному методу изделий по схеме Ni—Cr или Ni—Cu—Ni—Cr можно осуществлять и без нанесения первого слоя меди или латуни в цианистых электролитах. Для этой цели можно по цинковой пленке наносить никель из обычного электролита, или из более подходящего для этой цели электролита состава (г/л): NiSO4·7h3O.......100 Na2SO4·10h3O..............15 h4ВO3....................10 Лимоннокислый натрий ... 15 Температура электролита 40—45° С; плотность тока 1,5—2 А/дм2; рН~5,6. Прочное сцепление никелевого покрытия с алюминиевой основой обеспечивается только в результате 30-мин нагрева при температуре 200—250° С. Для предупреждения от окисления поверхности нагрев рекомендуется осуществлять в печи с инертной атмосферой в техническом касторовом масле или в вакууме. Если такой нагрев связан с трудностями, то перед нанесением на никель других гальванических покрытий тонкий слой окислов может быть удален либо полировкой, либо травлением в смеси серной и азотной кислот. Для легких условий эксплуатации можно ограничиться слоем никеля толщиной 10 мкм с последующим хромированием на толщину до 1 мкм; для жестких условий рекомендуется суммарная толщина покрытия Ni— Cu—Ni 50 мкм с тонким слоем хрома.

Износостойкому хромированию часто подвергают двигатели цилиндров (например, мотоциклов) из кремнистых алюминиевых сплавов. После обезжиривания в щелочном растворе и промывки следует 1—2-мин травление при температуре, не превышающей 15° С, в смеси HF : HNO3 в отношении 1 : 5. Хромирование осуществляют в обычном электролите при температуре 60±2°С по режиму: первые 5 мин при плотности тока 35—45 А/дм2, вторые 5 мин 45—65 А/дм2, остальное время 65—80 А/дм2.

Гальваническое лужение или покрытие свинцовооловянным сплавом (для облегчения и ускорения процесса пайки), подготовленных по цинкатному методу изделий осуществляют в обычных электролитах после никелирования и 30-мин прогрева или после меднения в цианистом электролите.

Цинкованию алюминиевые изделия подвергают сравнительно редко; лучшие результаты получаются после цинкатной обработки и электролитического цинкования в щелочно-цианистых электролитах.

Кадмирование применяют для защиты от контактной коррозии узлов, в которых алюминиевые детали сопрягаются с деталями из других металлов. Прочное сцепление кадмиевых покрытий с алюминиевой основой может быть обеспечено после предварительной одноминутной катодной поляризации при плотности тока 2,5 А/дм2 в разбавленном по содержанию кадмия электролите и последующего кадмирования в рабочем электролите при плотности тока 1,5—3 А/дм2 в течение времени, необходимого для осаждения слоя кадмия заданной толщины. Ниже приведены составы (г/л) рекомендуемых электролитов для предварительного покрытия (I) и рабочего электролита (II): I II Cd......... 7,5 27 NaCN....... 60,0 100 Помимо основных компонентов, в рабочий электролит вводят блескообразователь. Можно также кадмировать алюминий по медному или цинковому подслою после цинкатной обработки.

Серебрение алюминия осуществляют для повышения электропроводности и, в частности, для уменьшения переходного сопротивления в местах контактов. После цинкатной обработки изделия серебрят последовательно в трех ваннах с постепенно возрастающей концентрацией серебра и убывающей концентрацией свободного цианида. В первых двух ваннах изделия выдерживают по 10—15 с при плотности тока 1,5—2 А/дм2. В этих ваннах выход металла по току небольшой и наблюдается интенсивное выделение водорода. В третьей ванне поддерживается плотность тока 0,5 А/дм2 и процесс длится до получения слоя серебра заданной толщины. Ниже приводятся составы серебряных электролитов этих трех ванн (г/л): I II III Ag CN 1 5 30 К CN 90 68 60 Для легких условий эксплуатации можно ограничиться толщиной серебряного слоя 12,5 мкм, для средних условий эксплуатации 25 мкм, а для жестких условий 50 мкм.

Покрытие другими драгоценными металлами. Различные детали электронной аппаратуры, автоматики и телемеханики в зависимости от условий эксплуатации подвергают золочению или покрывают металлами платиновой группы. Золочение осуществляют после цинкатной обработки и нанесения медного подслоя из цианистого электролита или никелевого подслоя с последующим 30-минутным нагревом. Толстые золотые покрытия (до 25 мкм) могут быть получены из цианистого электролита (8 г/л Au, 20 г/л KCNсвоб, 20 г/л K2НPO4 и 20 г/л K2СO3) при температуре 65—70 °С и плотности тока 0,3—0,5 А/дм2. В последнее время успешно применяют так называемые кислые цианистые электролиты золочения примерного состава (г/л) и режим: Золото (в виде дицианоаурата калия) ................10 Калий лимоннокислый............80 Лимонная кислота .............20 рН.............5,5-6 Температура, °С................70 Плотность тока, А/дм2............0,5 Для повышения твердости и износостойкости золотых покрытий рекомендуется в электролит вводить 15 мг/л сурьмы в виде калия сурьмяновиннокислого. Покрытие при этом содержит до 1 % Sb, микротвердость достигает 180 кгс/мм2.

Из металлов платиновой группы в новых отраслях техники наиболее широко применяют родиевое покрытие. Для алюминиевых изделий в одинаковой мере могут быть использованы после цинкатной подготовки медный и никелевый подслои. Тонкие родиевые покрытия порядка 1—2 мкм — могут быть получены из сульфатного электролита с содержанием 1—2 г/л Rh в виде сернокислой соли и 20—25 мл/л концентрированной серной кислоты. Для получения более толстых родиевых покрытий содержание родия в электролите необходимо повысить до 10—15 г/л и ввести 1 г/л селеновой кислоты, снижающей внутренние напряжения в покрытии и позволяющей довести его толщину до 25—50 мкм. Процесс осуществляется с нерастворимыми (платиновыми) анодами, при температуре 45—50° С и плотности тока 1—2 А/дм2. Электроосажденный родий имеет твердость порядка 800 кгс/мм2, большую коррозионную стойкость и по коэффициенту отражения света уступает только серебру. В отличие от серебра родий не тускнеет под действием сероводорода, и, будучи нанесен даже в тонких слоях (0,1—0,2 мкм) на серебро, защищает его от потускнения.

Все гальванические покрытия за исключением цинка катодны по отношению к алюминию, т. е. защищают его от коррозии только при условии отсутствия пор в покрытии. Беспористые покрытия обычно получаются в слоях достаточной толщины и при соблюдении правильного режима технологического процесса. Если алюминиевые детали эксплуатируются в условиях смазки, в сухой атмосфере или вакууме, то порами в покрытиях можно пренебречь.

В СССР и за рубежом промышленное применение получило лужение алюминиевых поршней (для целей притирки) методом погружения их в раствор станната натрия или калия. Поршни обезжиривают по одному из методов, принятых для алюминиевых сплавов. После промывки в воде их погружают на 20 с в разбавленную в отношении (1:1) азотную кислоту, вновь промывают в воде и на 3—4 мин погружают в раствор, содержащий 45—70 г/л Na2Sn(OH)6 или K2Sn(OH)6 при температуре 50—75° С. Вынутые из раствора станната поршни промывают в холодной и горячей воде. Толщина оловянного покрытия при таком режиме примерно 5 мкм, цвет покрытий белый, матовый. Станнат калия несколько дороже станната натрия, но растворы его более устойчивы и менее подвержены гидролизу. Оловянные покрытия, полученные методом погружения в раствор станната, недостаточно сцеплены с основой, чтобы изделия с такими покрытиями можно было подвергать пайке. Они не могут служить также промежуточным слоем для последующего электролитического осаждения олова. Для пайки необходима цинкатная обработка поверхности (или другая из приведенных выше) с последующим нанесением подслоя меди или никеля.

www.stroitelstvo-new.ru

Процесс,технология, метод и устройство гальваники

Процесс гальваники позволяет наносить на металлические поверхности высококачественные напыления, которые эффективно защищают изделия от коррозии. Изоляция металлических деталей от воздействия окружающей среды может быть сделана при помощи различных материалов. Наиболее распространенными считаются металлические покрытия, которые бывают анодными и катодными. Гальваника – технология, при помощи которой можно наносить как катодные, так и анодные защитные напыления.

Катодные покрытия и анодные покрытия

- Катодный защитный материал отличается тем, что имеет более положительный стандартный электродный потенциал, чем само изделие. Если верхний слой остается целостным, то оно хорошо защищает деталь от электрохимической коррозии. Когда катодный слой нарушается, то он не только не ограждает металл от коррозии, но и способствует его разрушению. Примером такого изделия может служить луженое железо, в котором в качестве изоляционного материала применяется слой олова, нанесенный на железное изделие.

- Анодные покрытия также наносятся при помощи гальваники, технология заключается в том, что на металлическое изделие наносится тонкий слой другого металла, более электроотрицательного. В таком случае при возникновении условий для коррозии разрушается защитный материал, а не основное изделие. Верхний слой выполняет роль анода и называется анодным, например, хромированное железо.

Преимущество анодных материалов заключается в том, что они защищают металлические изделия от механического воздействия агрессивной среды. Технология гальванического цинкования – наиболее распространенный способ нанесения анодных материалов. При применении данной методики обработка металла производится электролитическим способом. В процессе гальваники на поверхности изделия осаждается тонкий цинковый слой. В результате деталь приобретает идеальный внешний вид, а также этот метод позволяет сохранить форму и размеры изделия.

Цинковое покрытие

Цинкование позволяет сделать анодный защитный слой высокого качества. Такой вариант применяется во многих отраслях промышленности потому, что цинк стоит относительно не дорого. Для цинкования применяют различные виды электродов, но во всех случаях используют соли цинка.

В атмосферных условиях цинковый слой является анодным по отношению к железу. Именно цинк становится растворимым электродом в замкнутом микрогальваническом элементе. Если повреждается защитный материал, к примеру, на нем появляются забоины или царапины, то в разрушенную полость проникает влага.

Причем получается гальваническая пара, в ней оба электрода непосредственно соединены. В данном случае электролитом становится водный солевой раствор.

В процессе работы микрогальванического элемента сохраняется основа, а разрушается цинк. Для защиты от коррозии стальных деталей цинковые материалы применяются очень часто. Помимо цинка, для создания антикоррозийных слоев методом гальваники используют также и другие материалы, такие как никель, хром, свинец, кадмий и т.д.

Преимущества металлических покрытий, выполненных при помощи гальванического метода

Метод гальваники широко применяется для создания антикоррозийного покрытия изделий в разных отраслях промышленности. Потому, что такие покрытия надежно защищают основной металл от коррозии и обладают также следующими преимуществами:

- придают поверхности изделия износостойкость и твердость;

- покрытия улучшают декоративный вида изделий;

- с их помощью восстанавливают размеры и форму изношенных элементов.

Сегодня существует несколько способов нанесения защитных металлических материалов на поверхность основных металлических деталей: горячий, термомеханический, химический и другие.

По сравнению с другими методами гальванический способ нанесения защитных материалов обладает многими преимуществами:

- данные верхние слои устойчивы по отношению к коррозии;

- гальванические материалы отличаются отличными механическими и физико-химическими характеристиками;

- они имеют высокую твердость и износостойкость, малую пористость.

Кроме того, в процессе обработки металлов гальваническим способом существует возможность очень точно регулировать толщину верхнего слоя. Эта методика получила такое широкое распространение еще и потому, что только гальваническим способом.

Принцип нанесения гальванического покрытия

Давайте рассмотрим более подробно как сделать гальванику. При нанесении гальванического защитного материала применяется метод электролиза, в основе которого лежит электролитическая диссоциация. В процессе растворения какой-либо соли в электролите образуются ионы, которые в растворе хаотически движутся. Когда к электродам, находящимся в растворе, подключают источник тока, то заряженные ионы начинают двигаться направленно.

К катоду, отрицательному электроду, движутся положительные ионы. Данные частицы получили название катионы. К аноду, положительному электроду, движутся анионы – отрицательные ионы.

Если при подключении электрического тока к металлическим проводникам электроны движутся в одном направлении, то в электролитах положительные ионы движутся к катоду а отрицательные к аноду.

В этом видео, доступным языком, показан непосредственно сам процесс гальваники

Подготовка поверхности деталей для гальванического покрытия

Устройство гальваники требует предварительной подготовки поверхности базового металла. Гальванический верхний слой любого типа прочно соединится с основой только при условии, что обрабатываемая поверхность хорошо подготовлена. Она должна быть очищена от окисных пленок, жира и грязи. Участкам подготовки металлических деталей для гальванического покрытия следует уделять большое внимание. Чтобы верхний слой был надежным и долговечным, нужно чисто обработать поверхность, обеспечить отсутствие раковин, сбоев, пор и других дефектов.

Вывод: если сравнивать анодные и катодные покрытия, то наиболее эффективными считаются анодные материалы. Так как они защищают изделие из металла даже когда нарушается целостность изоляционного слоя. Гальванический метод – одна из самых востребованных в различных отраслях промышленности технологий. Данная методика позволяет осуществлять прочную и надежную защиту от коррозии разных металлических деталей.

ООО «Автоград-Д» предлагает быстрое решение вашей проблемы – услуга гальваническое цинкование, которое является одним из наиболее результативных методов в металлообработке.

auto-grad73.ru

Гальваническое покрытие в домашних условиях.

Довольно часто, многие мастера, хотят защитить какую то деталь автомобиля или мотоцикла от коррозии. Можно конечно это сделать с помощью грунтовки и краски. Ну а что делать мастеру, если например разболталось (выработалось) посадочное место под подшипник в картере двигателя или коробки передач и его проворачивает. Как восстановить изношенную поверхность и нарастить её размер (диаметр)? Краска здесь не поможет.

Всё вроде бы довольно просто. Нужно нарастить поверхность детали гальваническим способом, то есть наложением тонкого слоя какого то металла, и если накладывать несколько тонких слоёв, то можно восстановить довольно глубокую выработку поверхности основного металла. Для покрытия металлической поверхности хромом или никелем, требуется сложное заводское оборудование, а так же куча вытяжных и вентиляционных систем, так как наложение этих блестящих металлов очень вредное для здоровья.

Предлагаю способ намного проще, который можно осуществить даже дома на кухне, и к тому же он безвредный. Не смотря на то, что этот способ не такой блестящий как никель или хром, зато он позволяет осуществить две важные функции. Это защита от коррозии стальной детали и восстановление её размера (если она изношена). Этим способом может воспользоваться каждый, даже двоечник по химии.

Для осуществления этого способа покрытия, необходимо купить в автомагазине немного обыкновенного электролита для аккумуляторов. Затем потребуется собрать немного металла, которым будет наноситься гальваническое покрытие. Этот металл стоек к коррозии и очень распространён — это цинк. Где его взять? Да везде. Вспомните сколько вы видели отработавших и валяющихся где попало батареек у себя и у друзей. Пособирайте их, и причём чем старее год выпуска батарейки, тем лучше у них цинк и проще его изъять. С помощью острого ножа, надрежьте корпус батарейки, и осторожно снимите цинк, как кожуру у мандарина, а затем промойте обрезки водой.

Теперь можно начинать сам химический процесс. Налейте в стеклянную или фарфоровую банку грамм 100- 150 электролита, а затем начинайте потихоньку (чтобы реакция проходила не слишком бурно) засыпать в него обрезки цинка. Вы увидите, что тут же начнётся химическая реакция, и в результате этого, образуется раствор сульфата цинка, который вам понадобится, а так же гремучий газ, состоящий из водорода и кислорода. Такой же газ выделяется и при зарядке аккумулятора и он очень взрывоопасен, поэтому проводите работы подальше от открытых источников огня и гоните курильщиков подальше. Если кому то лень возиться с электролитом, то можно поискать готовый сульфат цинка в магазинах химреактивов.

При добавлении кусочков цинка в электролит, он будет растворяться, и добавлять цинк нужно будет до тех пор, пока он не перестанет реагировать с кислотой (перестанет растворяться), то есть кислота расходуется на реакцию полностью и полностью «насытится» цинком. Так же, следует подготовить к покрытию металлические детали, которые вы собираетесь покрыть цинком. Очистите их от грязи и ржавчины, а если деталь декоративная, то желательно отполировать её до блеска, ведь любое гальваническое покрытие, в точности повторяет рельеф поверхности покрываемого металла. И если на поверхности есть царапины, то после покрытия, не важно чем, хоть хромом или никелем, все эти царапины будут видны на поверхности ещё лучше.

Кстати удалить всё ржавчину с поверхности металла можно не механическим, а химическим способом. Для этого следует опустить ржавую деталь в аккумуляторный электролит, соляную кислоту, можно даже в обыкновенный уксус. Но не в коем случае не в преобразователь ржавчины, как могут посоветовать местные знатоки, так как к образовавшейся от преобразователя плёнке фосфатов, цинк, да и хром тоже, никогда не пристанут. Преобразователем ржавчины следует пользоваться только тогда, когда вы хотите просто загрунтовать и покрасить деталь.

Продолжим работу. Подготовленный раствор сульфата цинка налейте в стеклянный или фарфоровый сосуд, размер которого зависит от размера детали, которую вы собираетесь покрыть цинком. Но если со стеклом или фарфором у вас проблемы, то можно использовать подходящее корытце, вырезанное из капроновой канистры.

Источник электропитания лучше всего использовать с регулировкой тока (переменным резистором) и амперметром, глядя на который удобно регулировать силу тока (Амперы). Большинство зарядных устройств имеют и амперметр и регулировку тока, поэтому можно использовать зарядное устройство и даже для зарядки аккумуляторов мотоцикла, так как ток для работы потребуется небольшой.

Сам принцип гальваники простой. Металл анода (кусочек цинка) под действием потока электронов переносится на катод (деталь). Анод переносится на деталь и утрачивается (растворяется), и его необходимо периодически менять, подвешивая на проволоке новый кусочек цинка. Подвешивая его, следите что бы в раствор электролита был погружён только кусочек цинка, но не проволока, к которой он прикручен. Иначе электролит загрязнится медью от проволоки, и в итоге коррозионная стойкость вашей детали намного ухудшится.

Сам принцип гальваники простой. Металл анода (кусочек цинка) под действием потока электронов переносится на катод (деталь). Анод переносится на деталь и утрачивается (растворяется), и его необходимо периодически менять, подвешивая на проволоке новый кусочек цинка. Подвешивая его, следите что бы в раствор электролита был погружён только кусочек цинка, но не проволока, к которой он прикручен. Иначе электролит загрязнится медью от проволоки, и в итоге коррозионная стойкость вашей детали намного ухудшится.

Ну а что же делать, если требуется покрыть цинком довольно большую поверхность, а подходящей ванны для этого нет? Существует довольно простой способ. Подготовьте анод так: обмотайте кусочек цинка ватой или марлей, смоченной в растворе сульфата цинка (см. фото ниже, а в качестве насыщенного раствора сульфата цинка используйте паяльную кислоту, которую можно купить на радиорынке) и подключите его к плюсу вашего источника постоянного тока (зарядного устройства), а минус к покрываемой детали. А если участок покрываемой детали невелик, то можно воспользоваться даже аккумулятором.

А как проверить необходимую величину силы тока? При нормальной величине тока, должно получится цинковое покрытие серого цвета. Если получается рыхлое покрытие чёрного цвета, то следует сразу уменьшить регулятором силу тока. Ну а если получается светло-серая поверхность детали, то следует немного увеличить силу тока. По опыту скажу, что обычно хватает силы тока всего в 0,5 — 1 Ампер.

В качестве индикатора тока и простейшего стабилизатора напряжения можно использовать обыкновенную лампочку на 12 вольт, которая при натирании детали не должна светиться слишком ярко. Лампочка подсоединяется в разрыв плюсового провода (наглядно это показано в видеоролике под статьёй). Если лампа светит слишком ярко, то следует немного ослабить силу тока.

После нанесения гальванического покрытия, готовую деталь хорошенько промойте водой. Ну а если вы использовали раствор сульфата цинка не от электролита, а от серной кислоты, то советую готовую деталь сначала ополоснуть раствором питьевой соды, чтобы нейтрализовать серную кислоту, а затем уже промыть деталь в воде.

Ну а как же восстановить размеры посадочного отверстия деталей? Ведь часто из-за этого многие выбрасывают картер, а картер или блок мотора — это номерная деталь, и восстановление её крайне важно. И если в блоке провернуло подшипник и посадочное отверстие потеряло размер (диаметр), то восстановить место подшипника в чугунном блоке, не составит труда описанным выше способом с помощью цинка, обёрнутого марлей.

Но корпуса коробок передач, всегда изготавливали из алюминиевого сплава, и блоки моторов новых автомобилей начали лить тоже из алюминия (гильзы цилиндров покрыты никасилем),который не так то просто чем либо покрыть. Существуют способы, но они дорогие и сложные, применимые только в заводских условиях. Но на то и существует этот сайт, чтобы любому мастеру можно было обойтись без сложного заводского оборудования. Выход есть всегда, и я всегда говорил, что металл не хуже пластилина и лепить из него можно всё что угодно.

С восстановлением посадочных отверстий под подшипники в стальных или чугунных корпусах (картерах) проблем не возникает, так как цинк на сталь или чугун накладывается хорошо. И подробно о восстановлении посадочного отверстия в передней бабке своего токарного станка ТВ- 4, я подробно показал в видеоролике чуть ниже.Ну а отверстие в алюминиевом картере покрыть не удастся, так как цинк на алюминий не ляжет, и ведь у нас же нет в арсенале супер дорогого напылителя металлов, или как я уже говорил, сложного гальванического оборудования, для покрытия алюминия. Оно нам и не нужно. Зато можно легко покрыть слоем, или слоями цинка наружную обойму подшипника. И если вы купите подшипник не какого то левака, а авторитетной фирмы (о правильном выборе подшипников читаем здесь), то он переживёт несколько кап-ремонтов мотора.

Чтобы раствор сульфата цинка не попал внутрь подшипника к шарикам или сепаратору, нужно закрыть подшипник с двух сторон резиновыми прокладками, и наложенными на них текстолитовыми пластинами (толщина 3 — 5 мм), и затем стянуть этот «бутерброд» болтом с гайкой, а потом подвести к наружной обойме подшипника минус источника постоянного тока.

Пластины должны быть именно из диэлектрика (текстолита, пластика и т.п.), а не из металла, иначе цинк будет расходоваться и на покрытие металлических пластин, и вам не хватит металла цинка. Так же советую купить подшипник закрытого типа, так больше гарантии, что кислота не попадёт внутрь к шарикам.

А затем покрыв подшипник цинком, перед установкой его в блок мотора, при желании всегда можно удалить острым ножом закрывающие подшипник герметичные шайбы, и подшипник в итоге станет открытого типа (это нужно, чтобы он смазывался маслом изнутри блока двигателя).

А можно не погружать подшипник в ванну, а покрыть его наружную обойму вторым более простым способом, с помощью натирания кусочком цинка, обёрнутого марлей и подключенного к плюсу источника постоянного тока.

Хочу так же заметить, что для восстановления размера детали (например обоймы подшипника), можно использовать медное покрытие. Как антикоррозийное покрытие медь использовать нельзя, а вот для восстановления размера — легко. К тому же сейчас в кастомайзинге мотоциклов, пошло модное направление, называемое олдскул (старая школа).

Так вот, для покрытия всевозможных трубок масло или бензо-проводов, различных мелких деталей, не только можно, а ещё и нужно использовать медное покрытие. После полировки таких деталей, ваш мотоцикл будет выглядеть не просто круто, а супер круто!!!

Ладно, я немного отвлёкся, кастомайзинг для меня больная тема, оно и понятно — творческих границ не существует. Вернёмся к банальному восстановлению размера деталей. Одно из достоинств медного покрытия, это то, что вам не потребуется возиться с кислотой. Так как медный купорос, а кто помнит из курса школьной химии, он же сульфат меди, из которого приготавливается раствор, очень легко найти и купить в хозяйственном магазине.

Ну и второе ощутимое достоинство при покрытии медью, это то, что вам не нужно будет разыскивать бэушные батарейки для анода. Ведь можно использовать медную пластинку, или просто пучок медных проводов, свёрнутых в кабель. В воде (лучше дистиллированной) нужно будет растворить максимальное количество порошка медного купороса. Силу тока подбирайте так же как я описал выше, при нанесении цинкового покрытия.

Как вы поняли, ничего сложного в такой науке как химия и нанесении гальванического покрытия в домашних условиях нет. И теперь для вас не существует проблема восстановления изношенной детали, и вы сможете восстановить любой картер, или просто защитить многие детали от коррозии. А мотоциклисты смогут довольно ярко освежить внешний вид своего мотоцикла. Ведь я согласен, что хром есть хром, но пора вносить разнообразие в дизайн.

Кстати, кто хочет восстановить цинковое покрытие оцинкованного кузова своего автомобиля, то читаем об этом вот эту статью, удачи всем и творческих успехов!

suvorov-castom.ru

Гальваническое покрытие металлов - виды покрытий, технология

Большинство стальных деталей и конструкций эксплуатируются в условиях активного контакта с воздухом. Поэтому даже алюминий, не говоря о стали, требует надёжного защитного покрытия, которое предохраняло бы поверхность от коррозии и повышало эстетичный вид изделия. Эти функции выполняют гальванические покрытия, среди которых наибольшее распространение получили цинкование, хромирование, никелирование и борирование металлов. Алюминиевые детали покрывают по технологии анодирования.

Гальваническое покрытие: виды

Гальванопокрытия, несмотря на некоторые свои минусы (связанные с возникающими экологическими проблемами) были и остаются одним из действенных способов борьбы с коррозией.

Цинкование

Технология цинкования – покрытия поверхности обычных сталей тонким слоем цинка – имеет несколько технологических разновидностей. Данные процессы различают по следующим признакам:

- По температуре проведения (холодное или горячее цинкование металла).

- По механизму образования поверхностного слоя цинка (осаждением либо термодиффузионным напылением).

- По методам предварительной подготовки поверхности.

- По степени механизации процесса – в ваннах или установках непрерывного действия.

Цинкование более всего распространено при обработке строительных конструкций из металла. При этом более эффективным считается горячее цинкование, которое производится при температурах 480…5600С. Именно тогда слой цинка, наносимый на поверхность цинкуемых изделий, характеризуется наибольшей прочностью сцепления с основным металлом.

Цинкование более всего распространено при обработке строительных конструкций из металла. При этом более эффективным считается горячее цинкование, которое производится при температурах 480…5600С. Именно тогда слой цинка, наносимый на поверхность цинкуемых изделий, характеризуется наибольшей прочностью сцепления с основным металлом.

Несмотря на ряд недостатков (высокая энергоёмкость процесса и необходимость тщательной очистки сточных вод) покрытие горячем цинкованием обеспечивает также и максимально возможную толщину гальванопокрытия на металле, которое может достигать 0,8…1,0 мм. Кроме того, холодное цинкование уступает горячему также и в производительности обработки.

Решающим для качества гальванического покрытия является очистка поверхности металла от окислов и загрязнений. Учитывая, что характер таких загрязнений может быть различным, для очистки используют электрохимические методы. Сам процесс регламентируется ГОСТ 9.402-2004, и включает в себя следующие переходы:

- Химическое обезжиривание.

- Промывку.

- Травление.

- Промывку.

- Сушку.

При цинковании уже используемых изделий в последовательность очистных процессов добавляют ещё и флюсование, в результате которого улучшается прилипаемость цинка к основе металла.

Назначение химического обезжиривания – убрать все жировые поверхностные загрязнения на металле. С этой целью изделие погружается ванну с эффективным растворителем, который подаётся в ёмкость под давлением. Это позволяет увеличить активность растворителя, и обеспечить его воздействие на всю площадь обрабатываемого изделия, в том числе, и в труднодоступных местах. Ванны для обезжиривания снабжаются очистными фильтрами непрерывного действия, что гарантирует качество обработки.

После промывки, в горячей, а затем – в холодной воде, детали, подлежащие цинкованию, направляются по конвейеру в следующую ванну, в которой находится травильный раствор.

Необходимость травления перед гальваническим покрытием вызвана тем, что все растворители – неполярны, и воздействуют только на органические высокомолекулярные соединения. Таким образом, удалить слой технологической окалины или ржавчины невозможно. Эту функцию выполняют растворы кислот – соляной, фосфорной или азотной. В этом перечне нет популярной ещё в недавнем прошлом серной кислоты, поскольку она при травлении способствует охрупчиванию поверхностного слоя металла вследствие образования гидридов железа. Сами по себе гидриды металлов – соединения нестабильные, они разлагаются в течение максимум суток, но их наличие на поверхности существенно ухудшает качество цинкования, и удлиняет технологический цикл формирования покрытия.

Травление металла – экологически вредный процесс, который сопровождается выделением значительного количества вредных паров. Поэтому в последнее время вместо химического травления всё чаще используют электрохимическое травление в растворе электролита – хлорного железа. Для этого заготовку и ванну включают в электрическую цепь, после чего окалина/ржавчина собирается на аноде, а поверхность металла постепенно очищается. Недостаток электрохимического травления – меньшая скорость очистки.

После промывки производится собственно гальваническое покрытие. Для этого очищенные и тщательно просушенные конструкции из металла, прокат или отдельные заготовки опускают в ванну с расплавом цинка. Там, при температуре от 460 до 6000С, происходит термическая диффузия цинка в металл, с образованием прочного поверхностного покрытия.

В отличие от горячего, холодное цинкование выполняют при комнатной температуре, а подлежащее гальваническому покрытию изделие обрабатывают струёй цинксодержащего реагента. В его состав включают антикоррозионные компоненты, вещества, улучшающие адгезию металла, связующие состав и мелкодисперсный порошок цинка.

Хромирование

Цинковые покрытия эффективны для сравнительно небольших механических нагрузок и давлений. Поэтому для гальванических покрытий инструментальных материалов – высокоуглеродистых или инструментальных сталей – используют хромирование.

При поверхностном покрытии хромом не только увеличивается износостойкость, но и восстанавливаются размеры инструмента, изменившиеся вследствие его изнашивания. Твёрдое хромирование выполняют относительно режущей, мерительной и формообразующей оснастки.

При поверхностном покрытии хромом не только увеличивается износостойкость, но и восстанавливаются размеры инструмента, изменившиеся вследствие его изнашивания. Твёрдое хромирование выполняют относительно режущей, мерительной и формообразующей оснастки.

Типовой процесс хромирования изделий из металла включает в себя следующие переходы: обезжиривание, промывку, декапирование, анодирование, хромирование, стабилизирующую обработку, промывку с последующей сушкой, обезводороживание (опционно).

Последовательность обезжиривающих переходов не имеет существенных отличий от тех, которые производятся перед цинкованием. Однако при промывке металла используют преимущественно конденсат или деминерализованную воду, поскольку наличие растворённых солей (даже в незначительных количествах) ухудшает качество хромирования.

Декапирование выполняет ту же функцию, что и травление, однако после обработки поверхность металла не промывают, а сразу же приступают к хромированию. Процесс гальванопокрытия ведут в ваннах с подогретым до 55…600С раствором электролита, который включает в себя трёхокись хрома, растворённую в серной кислоте. В качестве анода используют свинцово-сурьмяные сплавы (иногда – сплавы свинца с оловом).

Поскольку хромирование производят относительно изделий, которые имеют сложную конфигурацию, то весьма важно обеспечить во время гальванического покрытия постоянный доступ электролита ко всей площади металла. Поэтому детали подвешивают на специальных контактных подвесках. Мелкий инструмент загружают в барабаны из винипласта, которые вращаются в растворе электролита при помощи специального электропривода.

При хромировании металлов практически всегда требуется выходной контроль качества выполненного покрытия, для чего используют магнитные или электромагнитные толщиномеры. Замеры производят в местах радиусных переходов, закруглений, перепадов толщины и в иных местах, где толщина гальванопокрытия может оказаться меньше требуемой.

Качество покрытия определяется не только его толщиной, но и прочностью сцепления слоя хрома с основным металлом. Для этого несколько образцов из партии подвергают контрольному шлифованию или запиливанию, в результате которого определяют качество хромирования: при проведении операции края покрытия не должны отслаиваться от основной поверхности детали.

Качественное хромсодержащее покрытие на металле должно иметь толщину не менее 20…30 мкм, при микротвёрдости осаждаемого хрома не ниже 900 HV.

Прочие виды гальванопокрытий

Гальваническое покрытие никелем выполняет не только антикоррозионные, но и декоративные функции. В отличие от цинкования, никелирование лучше противодействует коррозии, которая может развиваться в средах с повышенной влажностью. Поэтому такой вид чаще используют в отношении трубопроводов, машин и агрегатов химических и пищевых производств, а также в фармацевтической и медицинской промышленности.

Последовательность проведения никелирования практически та же, что и хромирования. Разница заключается в том, что перед обработкой поверхность металла обязательно полируют или шлифуют, что связано с сохранением высокой чистоты поверхности детали после покрытия.

После шлифования на поверхности металла остаются дополнительные загрязнения в идее полировальных или шлифовальных паст. Поэтому длительность обезжиривающей обработки и декапирования соответственно увеличивается.

Никелирование производится только электрохимическим методом, с применением растворов, содержащих сульфат, карбонат и хлорид никеля. Ввиду этого процесс приготовления раствора с необходимыми параметрами довольно сложен: следует не только соблюсти определённую последовательность растворения компонентов, но и проводить постоянный контроль рН раствора, иначе покрытие не будет отличаться высоким качеством.

В последнее время, как метод гальванического покрытия на металлах, твёрдых сплавах и металлопорошках, активно распространяется борирование. Газовое борирование в струе боратов щелочных металлов позволяет существенно повысить микротвёрдость поверхностных слоёв (до 1600….1800 HV), что существенно увеличивает износостойкость. В отличие от других видов при борировании прочность слоя сохраняется в большом диапазоне температур – до 850…9000С. Нанесение бора на поверхность может быть выполнено не только как самостоятельный вид, но и как дополнительный слой после гальванического покрытия никелем, хромом или цинком: адгезия бора остаётся столь же прочной.

glavten.ru

Гальванические покрытия металлов — Статьи — Красприбор

Создание гальванических покрытий металлов представляет собой важное направление в металлообработке. Гальваническим покрытием металлов называют металлические или оксидные пленки, толщиной от 1 мкм до 1 мм и больше, которые наносятся на поверхности металлических изделий для придания им дополнительных свойств. Такие покрытия наносятся методом гальваностегии. После гальванического покрытия металлов изделия из них приобретают антикоррозийные, антифрикционных и декоративные свойства, становятся более прочными и устойчивыми к износу. Как можно заметить, сегодня значительно повысились требования к качеству и долговечности металлических изделий и деталей. Также ценится их способность выдерживать большие механические нагрузки и воздействие агрессивных сред. Именно поэтому использование гальванических покрытий металлов, как наиболее быстрый и дешевый способ придания новых свойств, становиться весьма актуальным.

Наиболее широкое применение гальваническое покрытие металлов имеет в автомобильной, авиационной, радиотехнической, электронной промышленности, а также в приборостроении. Строительная отрасль также использует материалы, обработанные таким методом.

Теоретическая разработка технологии гальванического покрытия металлов была сделана крупнейшим русским физиком и изобретателем Б.С. Якоби в 1836 году. Данный метод основан на электрокристаллизции, которая осуществляется следующим образом. Изделие помещается в водный раствор с электролитом. Под воздействием электрического тока изделие становиться катодом и притягивает положительно заряженные ионы металлов, соли которых растворены в воде. В результате происходит электрохимическое осаждение их на изделии. Для выполнения данного процесса также необходим анод, изготовленный, как правило, из металла, покрытие которым и осуществляется. Причем он должен быть изготовлен из очень чистого металла, не содержать дополнительных примесей, иначе качество покрытия будет низким.

Методом гальванического покрытия металлов осуществляются такие процессы, как цинкование, хромирование, серебрение, золочение, кадмирование, меднение и другие. Подмосковный завод «Крас-прибор» производит высококачественные покрытия металлов гальваническим методом.

kraspribor.ru