Резцы для токарного станка по металлу: классификация и маркировка. Размеры резцов токарных по металлу

Проходной, отрезной и расточной резец для токарного станка по металлу: особенности и применение

Для работы на токарных станках устанавливается специальный инструмент, который называют резцом. Существует довольно большое количество его различных разновидностей, каждый подходит для проведения тех или иных работ. Кроме этого, классификация проводится по показателям допустимых режимов резания. Рассмотрим резцы для токарного станка по металлу подробнее. Основная классификация заключается в предназначении. По данному критерию выделяют несколько разновидностей инструмента.

Проходной отогнутый

Резец проходной отогнутый имеет отогнутую в правую или левую сторону рабочую часть. Область применения — обработка торцевой части заготовки. Проходной отогнутый резец применяют и для снятия фасок.

Державки могут иметь самые различные размеры.

- Для станков, устанавливающихся на территории учебных цехов, изготавливают модели с державками 16×10 мм.

- Наиболее распространенным вариантом исполнения можно назвать резцы с державкой 25×16 мм.

- Режущий инструмент с державкой 40×25 мм изготавливается исключительно на заказ.

Все стандарты, связанные с производством, указываются в ГОСТ 18877–73 .

Проходной упорный

Довольно часто используется резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

Некоторые производители выполняют его с отогнутой основной частью. Среди других особенностей отметим:

- длина державки может существенно отличаться. Инструмент по этому показателю подбирается в зависимости от того, какой диаметр у заготовки и где он будет применяться;

- режущую кромку изготавливают из твердого материала. Встречаются варианты исполнения со сменными наконечниками, которые изготавливаются из высокопрочных металлов.

Проходной упорный режущий инструмент сегодня встречается практически в каждой мастерской.

Отрезной

Сегодня резец отрезной есть практически в каждом цеху. Конструктивные особенности инструмента позволяют проводить отрезание заготовки под прямым углом. Кроме этого, инструмент применяется для получения канавки различной глубины. Среди особенностей отметим нижеприведенные моменты.

- Характерная черта заключается в тонкой ножке. Она позволяет уменьшить количество снимаемого материала при работе, что ускоряет процесс отрезки.

- На тонкую ножку напаиваются пластины из твердого сплава, что позволяет выполнять обработку на достаточно большой скорости.

- Выделяют две основные разновидности отрезных резцов: право- и левосторонние варианты исполнения.

- Классификация также ведется по размеру державки.

Отрезной инструмент практически не заменить. Его можно применять и для чистового прохода по торцевой поверхности.

Расточной

Для обработки глухих отверстий может применяться расточной резец. Обработка подобного типа возможна по причине особого изгиба рабочей части. Важным моментом назовем то, что максимальный диаметр отверстия зависит от размера державки. Длина может варьироваться в пределе от 170 до 300 мм. При изготовлении державки и режущей части могут использоваться различные металлы для придания особых эксплуатационных качеств.

Классификация по конструктивным особенностям

Следует учитывать, что классификация режущего инструмента также проводится по конструктивным особенностям. Согласно ГОСТ выделяют следующие типа режущего инструмента.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.- В последнее время встречается большое количество вариантов исполнения, которые имеют напаянные пластины из твердого материала. Резцовые держатели в этом случае фиксирует дешевый материал, а рабочая кромка представлена высокопрочным материалом.

- Резцы со съемными твердосплавными пластинами можно назвать самым дорогим вариантом исполнения. Крепление пластины проводится при помощи специальных винтов или прижимов. Фасонный резец со сменной пластиной всегда применяется намного реже.

Самодельный вариант исполнения зачастую цельный, так как он прост в изготовлении. Маркировка, нанесенная на державке, определяет то, какие материалы используются при изготовлении. Классификация проводится по виду проводимых работ:

- чистовые;

- черновые;

- получистовые;

- тонких технологических операций.

На видео можно встретить примеры токарных работ с применением практически всех разновидностей режущего инструмента. Наиболее важным моментом назовем то, какой именно материал применяется при изготовлении основной и режущей части.

instrument.guru

Резцы для токарного станка по металлу: разбор разновидностей

Токарный станок – универсальное оборудование, которое активно применяется в быту.

При желании же, можно создать не только само устройство для обработки металла и других материалов, но и используемые для этой цели резцы.

Что же для этого потребуется, и из чего состоят подобные элементы?

Конструкция и особенности изделия

Любые резцы, предназначенные для токарного станка, отличаются простотой конструкции – и самодельные варианты не являются исключением.

Они состоят из двух основных деталей:

- Головки

- Стержня для фиксации.

Вершина всего изделия – дополнительная кромка. Она образуется на пересечении основной и вспомогательной поверхностей. Передняя используется для схода стружки. Непосредственно режущую, образуют задняя и передняя поверхности.

Углы режущего инструмента

При изготовлении самодельного изделия, важно правильно определить и выполнить угол наклона. Существуют как главные (для замера проектируется основная кромка на главную плоскость) и вспомогательные углы.

Важно учитывать, что углы могут быть описаны различными плоскостями:

- Резания. Расположена по касательной к обрабатываемой поверхности и под углом к режущей.

- Основная. Расположена параллельно основным направлениям подач, накладывается на опорную.

Помимо этого существуют углы, общая сумма которых составила 90 градусов. Это:

- Передние главные.

- Заострения.

- Здание главные.

Разновидности и особенности

Список резцов, которые могут использоваться для токарного станка, достаточно широк. В зависимости от типа обработки материалов, различаются следующие варианты:

- Расточные – элемент для создания отверстий.

- Фасонные – для специальной обработки.

- Резьбонарезные – для нарезания резьбы.

- Подрезные – выравнивают или сокращают уступы.

- Проходные – используются для шлифовки вдоль оси вращения.

- Фасочные – применяются, чтобы снять фаски с детали.

- Отрезные – для ровной резки и создания узких канавок.

- Канавочные – используются для создания небольших канавок цилиндрической формы. Подходит для шлифовки и внутренней, и внешней поверхности.

Самодельные инструменты, используемые для работы по металлу, могут отличаться по способу подачи. Правые применяются для обработки к передней бабке, левые – к задней.

Материалы для изготовления

Из чего изготовить режущий инструмент? В данном случае целесообразно использовать то, что находится под рукой. Для этой цели прекрасно подходят различные материалы.

Например, твердые сплавы актуальны для отрезных изделий, а также для работы на повышенных скоростях. Если же говорить о токарном станке небольшой мощности, то оптимальным решением станут быстрорежущие варианты.

Металлокерамические пластины актуальны для обработки стали и чугуна. Алмазные резцы станут отличным выбором для работы с цветными металлами, а также тончайшей обработки и точения заготовок.

Форма инструмента, используемого для обработки металла, также может отличаться:

- Прямая – ровная ось.

- Отогнутая – ось отклоняется в сторону.

Легче всего изготовить режущий инструмент для токарного станка, соединив режущую часть и стержень сварным способом. Это оптимальное решение для самодельных резцов.

Как изготовить режущий инструмент своими руками?

Создавая подобные элементы, можно обойтись и без дополнительных финансовых затрат. Для обработки металлов или же древесины в домашних условиях, достаточно взять старые рашпили или напильники, которые уже достигли определенной степени износа, не позволяющей в дальнейшем применять их по назначению.

Изначально самодельные элементы потребуется заточить – в работе важно следить, чтобы угол не превышал 50-60 градусов. Угол не должен быть острым. Исключение составляет плоский косой резец – изначально поверхность «скашивается» на 40 градусов, после чего затачивается с обеих сторон.

Своими руками можно сделать следующие элементы, используемые для выполнения работ по металлу:

- Отрезной – затачивается с каждой из сторон для первичной обработки и выравнивая детали.

- Косой плоский – используется для закругления сторон заготовок, подрезания углов и основания (изделие, получившее самое широкое распространение).

- Проходной – подходит для вторичной обработки, а также для создания небольших выемок круглой формы.

- Полукруглый – резец небольшого размера, который используется для создания миниатюрных заготовок сложной формы.

Самостоятельное изготовление режущего инструмента, предназначенного для токарного станка, обойдется на порядок дороже, чем приобретение аналогичных изделий в уже готовом варианте. Но при этом, подобные резцы прекрасно подходят для работы и оптимальны для применения в домашних условиях.

Правильная заточка режущего инструмента

Важно учитывать, что любые резцы необходимо периодически затачивать – в промышленных условиях для этой цели применяется специальное оборудование, а в домашних условиях придется справляться с поставленной задачей самостоятельно.

Оптимальный вариант – воспользоваться ручным точилом, воспользовавшись для этой цели абразивными дисками. Инструменты для токарного станка, изготовленные из твердых сплавов, лучше всего затачиваются карбидом кремния, быстрорежущие – корундом.

zonametalla.ru

Классификация и материалы резцов | Токарные станки

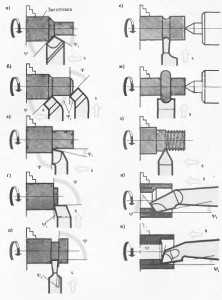

Для токарной обработки применяют разнообразные резцы. В зависимости от направления движения подачи различают левые и правые резцы (рис. 1, а, б).

Рис. 1. а- левый, б-правый

Рис. 2. Формы головок резцов

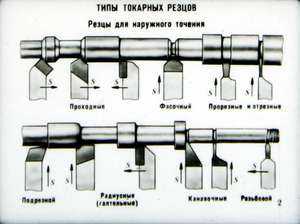

По форме и расположению головки относительно стержня резцы могут быть прямые, отогнутые и оттянутые (рис. 2, а—в). По назначению различают проходные, упорные, подрезные (торцовые), прорезные, отрезные, фасонные, резьбовые и расточные резцы (рис. 3, а—к). Резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, предназначенные для окончательной (чистовой) обработки.

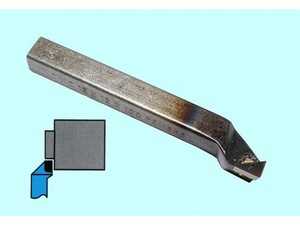

Резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, а режущая часть резца из специального инструментального материала. Составные резцы бывают сварные, с напаянной режущей пластинкой и с механическим креплением режущей пластинки (рис.4,а—г).

Материалы резцов

Рабочая часть режущего инструмента, в том числе резца, должна обладать высокой твердостью, красностойкостью (способностью не терять твердости при высокой температуре), высокой износостойкостью (сопротивлением истиранию), а также высокой вязкостью (сопротивлением ударной нагрузке). Материалы, из которых изготовляются рабочие части режущих инструментов, должны отвечать указанным требованиям.

Рис. 3. Классификация резцов по назначению. а-прозодной прямой, б-проходной отогнутый, в-проходной упорный, г-подрезной, д-отрезной, е-прорезной, ж-фасонный, з-резьбовой, и-расточной проходной, к-расточной упорный.

Инструментальные материалы делят на следующие три группы.

Рис. 4. Классификация резцов по способу крепления режущей части. а-цельный, б-сварной, в-с наплавленной пластинкой, г-с механическим креплением пластинки

Первая группа — материалы дня инструментов, работающих на низких скоростях резания. К ним относятся высококачественные углеродистые инструментал ь-ные стали (У10А, У11А, У12А) твердостью ИКС 60—64 после закалки. Инструмент из этих сталей сохраняет режущие свойства при температуре нагрева только до 200—250°С, поэтому применяется редко. В эту группу входят также л е I и р о в а н н ы е инструментальные стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5, хромомарганцовистая ХВГ и др., имеющие красностойкость 250—300°С.

Вторая группа — материалы для инструментов, работающих на повышенных скоростях резания, — быстрорежущие стали Р9, Р12, Р6М5, Р9К5Ф2 и др. После термической обработки эти стали приобретают высокую твердость (ИКС 62—65), высокую износостойкость и красностойкость до.650°С.

Третья группа — материалы для инструментов, работающих на высоких скоростях резания,-металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм. Красностойкость твердого сплава достигает 1000°С. Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплавы вольфрамокобальтовой группы (ВК): ВК8 — для обдирочной обработки, ВК6 – для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы титановольфрамокобальтовой группы (ТК): Т5К10 — для черновой обработки и при прерывистом резании. Т15К6—для получистовой и чистовой обработки.

Random Posts

stankitokarnie.ru