5.5 Фрезерование фасонных поверхностей Общие положения. Фасонные фрезы

5.5 Фрезерование фасонных поверхностей Общие положения

Многие деталиимеют фасонные поверхности, отличные от рассмотренных ранее. Фасонная поверхность в сечении представляет криволинейный профиль, т. е. профиль, состоящий из отрезков прямых, сопряженных с кривыми или дугами окружностей различного диаметра.Если фасонная поверхность имеет криволинейный профиль только в одном сечении (поперечном или продольном), она может быть получена путем фрезерования на обычных фрезерных станках; если же фасонная поверхность имеет криволинейный профиль в обоих сечениях, для ее обработки необходимы специальные копировально-фрезерные станки для объемного копирования.Значительное распространение деталей машин с фасонными поверхностями объясняется тем обстоятельством, что такая форма позволяет получать детали нужной прочности при минимальном весе. К таким деталям относятся части авиационных двигателей, самолетов, автомобилей, тракторов, мотоциклов, разных приборов, пишущих машин, ружей, станков-автоматов и т. д. Кузнечные штампы, пресс-формы, кокили и другая оснастка имеют сложные фасонные поверхности. Нет почти ни одной отрасли машиностроения, где бы не встречались детали с фасонными поверхностями.

Фасонные фрезы

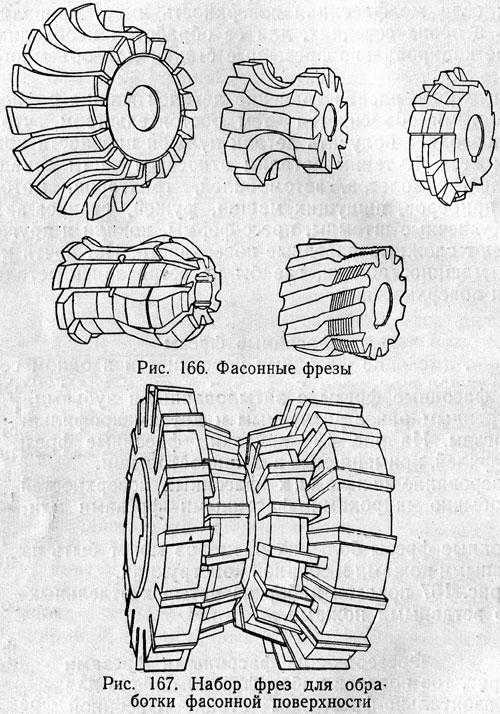

Детали, имеющие фасонные поверхности в одном сечении в виде выступов или впадин, изготовляют, применяя фасонные фрезы, придающие требуемую форму заготовке без копира.Для получениянеширокихфасонных поверхностей применяют фасонные фрезы с затылованными зубьями, подобные рассмотренным ранее радиусным и другим профильным фасонным фрезам. На рис. 166 показаны фасонные фрезы различных профилей, применяемые в машиностроении.

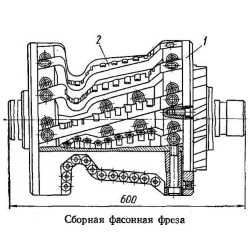

Фрезерование широкихфасонных поверхностей производится обычно широкими фасонными фрезами или наборами фрез.Фасонные фрезы больших размеров могут быть изготовлены со вставными ножами и сборной конструкции.На рис. 167 показан набор из четырех отдельных фасонных фрез со вставными ножами.

Фрезерование фасонными фрезами

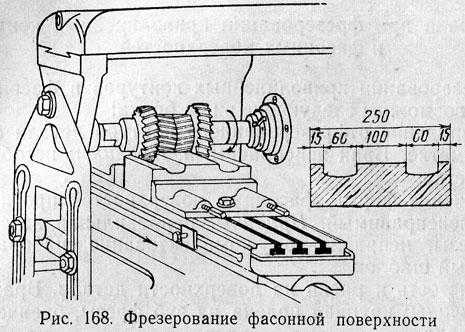

На рис. 168 показан набор фасонных фрез для фрезерования на горизонтально-фрезерном станке фасонной поверхности. Профиль сечения детали дан на рис. 168, справа: материал заготовки — чугун.

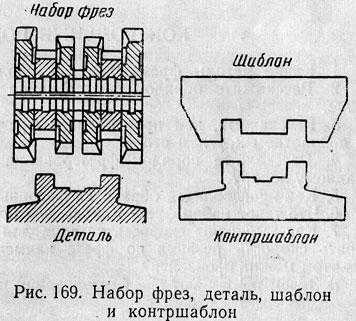

Фрезерование производится в зажимном приспособлении. Режущий инструмент — комплект фрез из быстрорежущей стали Р18. Диаметр крайних фрез 125мм, диаметр средних фрез 85мм, число зубьев каждой фрезы 12. Так как все четыре фрезы вращаются одновременно с одинаковым числом оборотов, то скорость резания крайних фрез большего диаметра будет больше скорости резания средних фрез меньшего диаметра. Расчет скорости резания при фрезеровании набором фрез производят по фрезе наибольшего диаметра; тогда фреза меньшего диаметра будет работать с меньшими скоростями, т. е. в более благоприятных условиях.Фасонные фрезы нельзя доводить до большого затупления, так как в этом случае пришлось бы затачивать фрезу по профилю, поэтому скорость резания задают для фасонных фрез на 20—30% меньше, чем для цилиндрических.Для данной обработки задана скорость резания υ = 20м/мини подача фрезы 0,08мм/зуб. При диаметре фрезыD= 125мм, скорости резания υ = 20м/минпо лучевой диаграмме (см. рис. 54)n= 50об/мин; при этом числе оборотов минутная подачаs= 0,08X10X50 = 40мм/мин.Настраиваем коробку скоростей и коробку подач на эти режимы. Обработка чугуна ведется без охлаждения.Профиль обработанной поверхности проверяют при помощишаблона.Для проверки фрез служитконтршаблон, представляющий собой обратное очертание профиля фрезы. Во иpбежание брака необходимо фрезу, шаблон и контршаблон клеймить.На рис. 169 показаны набор фрез, шаблон и контршаблон для получения детали с фасонной поверхностью.

studfiles.net

Угловые, концевые, фасонные фрезы: виды и назначение

УГЛОВЫЕ ФРЕЗЫ

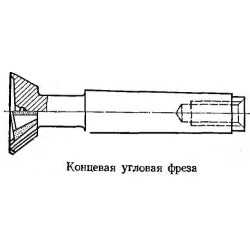

Применение: фрезерование угловых пазов, канавок, наклонных поверхностей.

В инструментальном производстве угловые фрезы широко применяются для обработки стружечных канавок инструмента. По форме различают фрезы одно- и двухугловые.

В инструментальном производстве угловые фрезы широко применяются для обработки стружечных канавок инструмента. По форме различают фрезы одно- и двухугловые.

Одноугловой инструмент оснащен режущими кромками на торце и конической поверхности. В связи с тем, что резание металла осуществляется преимущественно режущими кромками на конической поверхности фрезы, в процессе обработки возникают осевые усилия резания.

Двухугловые фрезы оснащаются режущими кромками на двух смежных конических поверхностях, поэтому осевые усилия при резании двумя кромками зуба частично компенсируют друг друга. При использовании симметричного инструмента эти силы уравновешиваются. Для двухугловых фрез характерна более плавная работа. Инструмент небольших размеров изготовляют с коническим и цилиндрическим хвостовиком.

Особенность конструкции угловых фрез – уменьшение толщины среза вдоль кромки. Вследствие этого вероятно срезание толщины среза участками кромок у малых торцов, равной радиусу округления режущей кромки. Это негативно влияет на процесс резания. При наличии отрицательных передних углов в зоне резания на радиусе округления может возникнуть сильный нагрев, повышенные усилия и, как следствие, преждевременный износ инструмента. Для обеспечения нормальный условий обработки рекомендуется уменьшить количество рабочих зубьев в два раза, т.е. срезать их через один зуб.

При работе с угловыми фрезами малых диаметров возникают трудности при уменьшении числа зубьев. Основная проблема связана с выбором количества зубьев. Иногда сложно разместить на расположенном ближе к центру участке фрезы нужное число зубьев, идентичное их количеству на вершине. На фрезах с наибольшим и наименьшим диаметром большая разница в окружных шагах. Поэтому зубья на инструменте меньшего диаметра получаются невысокими, что чревато забиванием канавок стружкой. Чтобы избежать быстрого износа инструмента, рекомендуется закруглять вершину угловой фрезы.

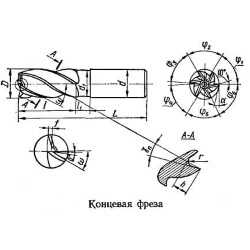

КОНЦЕВЫЕ ФРЕЗЫ

Применение: фрезерование глубоких пазов, уступов, контурных выемок, взаимно перпендикулярных плоскостей.

Главные режущие кромки концевых фрез располагаются на цилиндрической поверхности, они выполняют основную работу резания. Вспомогательные режущие кромки на торцах предназначены для защиты дна канавки. Угол наклона зубьев может составлять до 30-45°. Фрезы крепятся в шпинделе станка цилиндрическим или коническим хвостовиком. Диаметр инструмента выбирают меньшим ширины канавки до 0,1 мм, так как при обработке возникает разбивание канавки.

Главные режущие кромки концевых фрез располагаются на цилиндрической поверхности, они выполняют основную работу резания. Вспомогательные режущие кромки на торцах предназначены для защиты дна канавки. Угол наклона зубьев может составлять до 30-45°. Фрезы крепятся в шпинделе станка цилиндрическим или коническим хвостовиком. Диаметр инструмента выбирают меньшим ширины канавки до 0,1 мм, так как при обработке возникает разбивание канавки.

Одна из разновидностей концевых фрез – шпоночные двухзубые фрезы. Как и сверло, они способны высверливать отверстие, углубляясь в материал при осевом движении подачи, и двигаться вдоль канавки. При осевой подаче основную работу выполняют торцовые кромки. Одна из них доходит для оси фрезы, что обеспечивает сверление. Переточку необходимо осуществлять по задним поверхностям торцовых кромок. При этом диаметр не изменяется.

Т-образные фрезы

Применение: обработка Т-образных пазов.

Особенность таких фрез – затруднённый отвод стружки, поэтому они часто ломаются. За один оборот каждый зуб работает дважды. Фрезу изготовляют с разнонаправленными зубьями и поднутрением с углом на обоих торцах φ1= 1°30'÷2°. Чтобы улучшить условия резания, заточку фасок на зубьях осуществляют по очереди, с одного и с другого торца под углом 30° и шириной 0,5 мм.

ФАСОННЫЕ ФРЕЗЫ

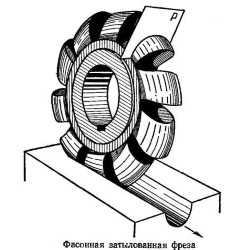

Применение: обработка фасонных поверхностей.

Преимущества фасонных фрез очевидны при фрезеровании заготовок с большим соотношением длины к ширине обрабатываемых поверхностей. При массовом производстве короткие фасонные поверхности рекомендуют обрабатывать протягиванием.

Преимущества фасонных фрез очевидны при фрезеровании заготовок с большим соотношением длины к ширине обрабатываемых поверхностей. При массовом производстве короткие фасонные поверхности рекомендуют обрабатывать протягиванием.

По конструкции зубьев различают фасонные фрезы:

- с затылованными зубьями;

- с остроконечными зубьями (также - острозаточенными).

Затылованные фрезы отличаются плоской передней поверхностью, по которой их перетачивают. Если форма фасонной режущей кромки сохраняется неизменной при переточках, то и новые, и переточенные фрезы можно использовать для обработки одних и тех же деталей. Это возможно благодаря определенной форме задней поверхности зуба режущего инструмента.

Затылованные фрезы отличаются плоской передней поверхностью, по которой их перетачивают. Если форма фасонной режущей кромки сохраняется неизменной при переточках, то и новые, и переточенные фрезы можно использовать для обработки одних и тех же деталей. Это возможно благодаря определенной форме задней поверхности зуба режущего инструмента.

Задняя поверхность зуба затылованных фрез с передним углом у = 0 представляет собой совокупность фасонных режущих кромок, для которых свойственна постоянная форма и размещение в радиальных плоскостях Р на разных расстояниях от оси фрезы. Расстояние между осью и режущей кромкой при переходе от передней поверхности новой фрезы к задней части зуба уменьшают. Это позволяет получить положительные задние углы на режущей части.

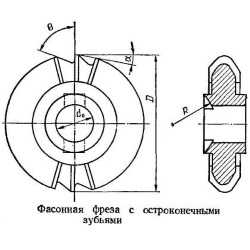

Фасонные фрезы с острозаточенными зубьями, наоборот, затачивают по задней поверхности зубьев. Такой инструмент обеспечивает более чистую поверхность и устойчив к износу. Но для производства и переточки остроконечных фасонных фрез необходимы копировальные устройства и специальные приспособления, которые позволяют получить точный контур режущих кромок. Именно по этой причини применение таких фрез целесообразно при массовом производстве.

Фасонные фрезы с острозаточенными зубьями, наоборот, затачивают по задней поверхности зубьев. Такой инструмент обеспечивает более чистую поверхность и устойчив к износу. Но для производства и переточки остроконечных фасонных фрез необходимы копировальные устройства и специальные приспособления, которые позволяют получить точный контур режущих кромок. Именно по этой причини применение таких фрез целесообразно при массовом производстве.

Сборные фасонные фрезы имеют профиль, представляющий собой огибающую кривую к совокупности кромок простой формы отдельных режущих элементов. В качестве примера можно взять сборную фасонную фрезу для обработки железнодорожных колес. Инструмент состоит из корпуса и реек, которые крепятся в пазах корпуса. На рейках закреплены круглые твердосплавные пластины диаметром от 12 до 16 мм. Чтобы обеспечить нужную чистоту обработки поверхности, на смежный рейках гнёзда для пластин смещены друг относительно друга на 1,5-2 мм.

Сборные фасонные фрезы имеют профиль, представляющий собой огибающую кривую к совокупности кромок простой формы отдельных режущих элементов. В качестве примера можно взять сборную фасонную фрезу для обработки железнодорожных колес. Инструмент состоит из корпуса и реек, которые крепятся в пазах корпуса. На рейках закреплены круглые твердосплавные пластины диаметром от 12 до 16 мм. Чтобы обеспечить нужную чистоту обработки поверхности, на смежный рейках гнёзда для пластин смещены друг относительно друга на 1,5-2 мм.

По материалам источника: Металлорежущие инструменты. Родин П. Р. Издательское объединение «Вища школа», 1974, - 400 с.

metallgears.ru

Фасонные фрезы - какие бывают и как используются | Своими руками

Часто во время работы фрезером возникает идея, которую хочется воплотить немедленно: новый профиль, фигурная деталь, изящная кромка — уже будоражит воображение. Чем же ее вырезать?

Для столяров фрезы — как любимые игрушки.

Закрепите любую из них во фрезерном станке, и у вас появится возможность получить дюжину профилей с чистыми фигурными поверхностями.

Подобно ребенку, выводящему от руки сказочные рисунки, фрезы оставляют за собой больше чем просто профиль.

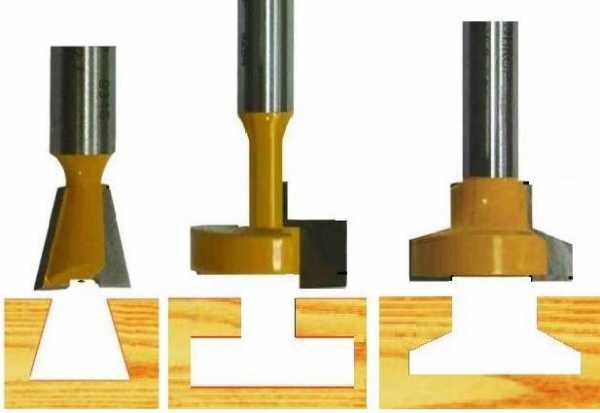

Современные специальные фрезы предназначены для вырезания чего угодно начиная от «ласточкиного хвоста» и ящичных соединений до оконных коробок и молдингов со сложными профилями.

Трудно объять необъятное, а потому из десятков фрез разной формы мы выбрали семь самых необходимых, которые самодеятельный столяр должен всегда держать наготове.

Самые необходимые в столярной работе фасонные фрезы:

1 — спиральная; 2 — для подрезки заподлицо; 3 — для снятия фасок; 4 — для выкружки; 5 — скругляющая; 6 — для получения S-образного контура; 7 — фальцевал.

Фасонные фрезы (фото) – виды

Фото 1. Спиральная фреза.

Эта фреза имеет винтовые режущие кромки. Ею выбирают гладкие пазы или глухие канавки. У этой универсальной фрезы — более десятка вариантов использования. Ее применение дает великолепный результат при чистовой и грубой обработке твердой и мягкой древесины, фанеры, пластиков, ламинатов и многих других материалов. Это достигается благодаря ровному резу, так как режущие кромки спиральной формы находятся в постоянном контакте с обрабатываемым материалом.

Читайте также: Сменная подошва для фрезера своими руками

Фото 2. Фреза для фальцев.

Фальцевые фрезы предназначены для получения прямоугольной выборки с фальцем, выборки четверти, получения паза по кромке деревянных заготовок.

Упорный подшипник позволяет фрезеровать как прямолинейные, так и изогнутые поверхности столярных деталей по всей длине.

Применяются фрезы для фальцев при сплачивании заготовок в четверть, выполнения паза для установки филенок дверей, фрезерования фальцев для вставной панели или стекла картинных рам, фальцевания элементов корпусной мебели, а также для изготовления шипового соединения. Смена подшипников позволяет делать фрезеровки разной глубины.

Читайте также: Как отрегулировать по высоте фрезу

Фото 3. Фреза для обработки заподлицо.

Она позволяет точно обрабатывать кромки и подрезать кромочные накладки. Точность обработки кромок в одной плоскости обеспечивается установленным на хвосте фрезы направляющим подшипником. Фреза выпускается разных размеров по диаметру и длине.

Фото 4. Фреза для выкружки.

Она не только придает молдингу законченную форму, но и в сочетании со скругляющей фрезой предоставляет возможность получить профиль с одним острым ребром.

Фото 5. Фреза для 5-обраэного профиля.

Эта фреза с классическим романским профилем (профиль двойной кривизны, или «гусек») в сочетании с другими фрезами может создать уникальные молдинги.

Фото 6. Фреза для скругления.

Любимая фреза в солярной мастерской, придающая изящество любым изделиям — начиная от столешницы и кончая перилами лестниц.

Фото 7. Фреза для фаски.

Часто используется для обработки острых ребер, чтобы защитить мебель и другие столярные изделия от скалывания кромок. Глубина прохода определяется размером фаски.

На заметку: Фальцевая фреза для идеального результата

Делая корпусную мебель, почти всегда приходится заниматься выборкой фальцев, например, в соединениях ящиков или на дверцах с наплавом, для крепления задней стенки или установки стекла. Фальцевая фреза поможет легко справиться с любой из этих задач и даже без затруднений формировать фальцы на криволинейных деталях, что порой невозможно для пильного станка.

Делая корпусную мебель, почти всегда приходится заниматься выборкой фальцев, например, в соединениях ящиков или на дверцах с наплавом, для крепления задней стенки или установки стекла. Фальцевая фреза поможет легко справиться с любой из этих задач и даже без затруднений формировать фальцы на криволинейных деталях, что порой невозможно для пильного станка.

Подшипники делают фрезу универсальной

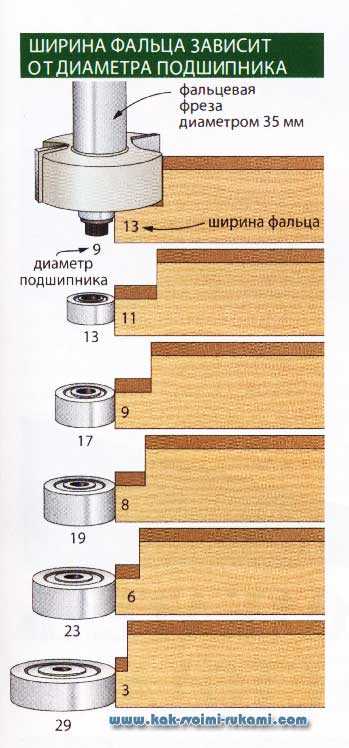

Фальцевые фрезы чаше имеют диаметр 32 или 35 мм. Их можно приобрести отдельно или в комплекте со сменными подшипниками, позволяющими изменять ширину фальца.

Краткий совет! До начала работы с фрезой убедитесь, что подшипник легко вращается. Некоторые фрезы имеют между режущей частью и подшипником ступенчатую шайбу, как показано на схеме, которая препятствует вращению подшипника, если перевёрнута при установке.

На рисунке показано, как зависит ширина фальца от диаметра подшипника при работе с 35-миллиметровой фрезой. Если ваша фреза и подшипники имеют другие размеры, вы легко можете рассчитать ширину фальца.

Для этого необходимо, измерив фрезу и подшипник, узнать разницу их диаметров и разделить результат пополам. Если требуется определить, какой подшипник следует установить для получения фальца нужной ширины, просто умножьте ширину фальца на два,

Чем меньше диаметр подшипника, тем шире фальц. Иногда в комплект входит подшипник, диаметр которого равен диаметру фрезы, что позволяет превратить фальцевую фрезу в копирующую для снятия свесов и фрезерования по шаблону, а затем вычтите результат из диаметра фрезы.

Фальцевые фрезы чрезвычайно агрессивны.

Они быстро удаляют материал, поэтому лучше не пытаться выбрать фальц за один проход, а сделать несколько последовательных, чтобы избежать сколов. Начните с выборки фальца окончательной ширины, установив для первого прохода глубину около 3 мм, а затем постепенно увеличивайте толщину снимаемого слоя.

Кроме того, из-за большого диаметра фальцевой фрезы необходимо уменьшить частоту вращения {от 16000 до 18000 об/мин), чтобы добиться оптимальных условий работы.

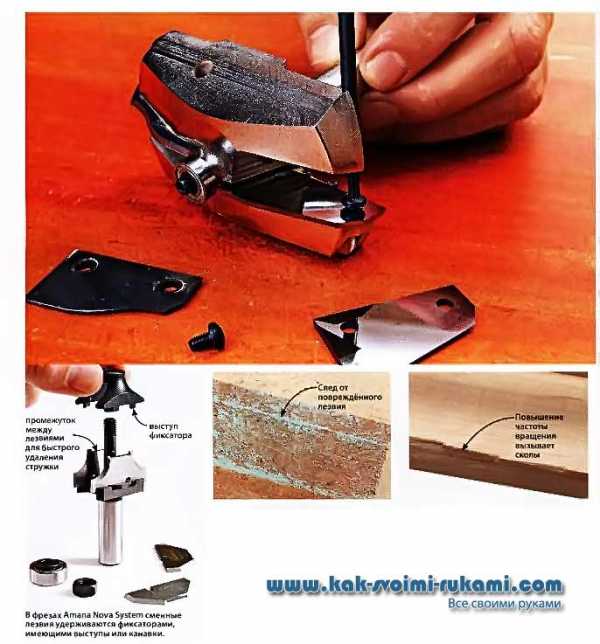

НА ЗАМЕТКУ: ФРЕЗЫ СО СМЕННЫМИ ЛЕЗВИЯМИ

Раз за разам эти чемпионы стойкости доказывают свои преимущества, долго оставаясь острыми, но за это приходится платить больше.

Такие фрезы, формирующие чистые и чёткие профили на разных материалах, служат в несколько раз дольше, чем их аналоги с припаянными лезвиями. Они, несомненно, заслуживают внимания и найдут применение в вашей мастерской, особенно если количество фрезерной работы измеряется десятками или даже сотнями погонных метров.

Главным в этих инструментах является корпус, обработанный с высокой точностью, чтобы закреплённые сменные лезвия одинаково удаляли материал. Некоторые позволяют использовать сменные комплекты лезвий другой формы.

Так как лезвия не припаиваются к корпусу, они могут быть изготовлены из очень твёрдого карбидного сплава С4 (припаянные лезвия обычно делаются из менее твёрдых и менее хрупких сплавов С2 или СЗ), и режущие кромки остаются острыми, как минимум, вдвое дольше (в зависимости от производителя и формы лезвий).

Заплатив сейчас, сэкономите после

Повышение стойкости и долговечности неизбежно сказывается на стоимости, и такие фрезы намного дороже обычных. Например, водном из интернет-магазинов копирующая фреза Amana со сменными лезвиями предлагается за $87, а похожая фреза с припаянными лезвиями -за $35. Но пара сменных лезвий для фрезы стоит $5, и их можно перевернуть, чтобы использовать вторую пару режущих кромок.

У некоторых фрез сменные лезвия имеют по четыре режущие кромки. За $80 можно купить фрезу для фасок 45° с четырёхсторонними сменными лезвиями. Соответственно, за такие же обычные фрезы с менее стойкими лезвиями пришлось бы заплатить около $ 112.

Фрезы, позволяющие устанавливать комплекты лезвий другой формы, целесообразно применять, если вам часто приходится переключаться с одного профиля на другой при больших объёмах работы. Покупка фи-гарейной фрезы Infinity обойдётся в $140, а пара сменных лезвий стоит $33 (сравните с обычной фрезой за $67, имеющей такой же профиль). Главным фактором экономии в дальнейшем становится намного большая стойкость сменных лезвий.

Можно также немного сэкономить, купив набор с взаимозаменяемыми комплектами лезвий для профилей, которые вы используете чаше всего. Например, набор Amana Nova System ($80) с тремя парами лезвий обойдётся примерно во столько же, что и три похожие обычные фрезы с припаянными, но менее стойкими лезвиями.

Улучшение качества работы трудно не заметить

Мы испытали несколько фрез со сменными лезвиями на двух материалах, отличающихся абразивными свойствами и твёрдостью: МДФ и кленовой древесине. Делая фаски под углом 45°, при первых же проходах мы столкнулись с твёрдым включением в МДФ-плите, повредившим режущую кромку, которая начала оставлять след на обработанной поверхности. Для обычной фрезы это стало бы приговором, означающим конец её службы, а в нашем случае можно просто повернуть повреж денное лезвие, чтобы заставить работать одну из трёх других кромок.

Обработка МДФ фигарейной фрезой Infinity также преподнесла сюрприз. Уменьшив частоту вращения до 10000 об/мин, мы сравнили качество поверхностей, делая один или несколько проходов. Результаты были практически идентичными, благодаря повышенной твёрдости карбидного сплава, позволяющей сделать режущие кромки более острыми. Такое же сравнение мы провели на образцах из волнистого клёна — материале, склонном к образованию сколов и мшистости при любом виде машинной обработки. Сформировав за три прохода профиль вдоль края филёнки, мы обработали другой край за один проход. И снова результаты почти не отличались друг от друга. Однако избегайте увеличения частоты вращения фрезы более рекомендованных производителем 12000 об/ мин. Наши попытки фрезеровать за один или несколько проходов при вращении 16000 об/мин привели к образованию грубых сколов. Какими бы острыми ни были сменные лезвия, это не позволяет ускорить подачу.

Фреза Amana с лезвиями для 6-миллиметрового скругления чисто обрабатывает кромку кленовой доски только на нормальной скорости. Попытки ускорения подачи привели к образованию заметной ряби.

Нужны ли вам такие фрезы?

Целесообразность покупки фрез со сменными лезвиями зависит от типа и объёма вашей работы. Если вы редко включаете фрезерный стол или у вас уже имеется разнообразный ассортимент обычных фрез, которые вы часто меняете, выгода от покупки фрез со сменными лезвиями будет неочевидной. Но если вам становится не по себе от мысли о количестве обычных фрез, которое потребуется для выполнения огромного проекта, имеет смысл задуматься о переходе на сверхстойкие сменные лезвия.

Реклама

Ниже другие записи по теме "Как сделать своими руками - домохозяину!"

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Дисковые фасонные фрезы

Фасонными называются такие фрезы, режущая кромка или профиль зубьев которых имеет фасонный, сложный контур. Дисковые фасонные фрезы применяют для фрезерования прямых и винтовых канавок на призматических и цилиндрических деталях, а также на различных режущих инструментах (сверлах, зенкерах, развертках, метчиках, фрезах и др.). Фрезы с остроконечными зубьями для этого не применяют. У них после изнашивания за каждую переточку задняя поверхность по всему контуру должна формироваться как бы заново, что осложняет эксплуатацию таких фрез. Их применяют для фрез с несложным фасонным контуром, переточка которых по профилю не создает больших трудностей. Дисковые фасонные фрезы делают, как правило, с затылованными зубьями, чтобы получить необходимый положительный задний угол. Основное преимущество фрез с затылованными зубьями состоит в том, что их профиль после переточки по передней поверхности сохраняется постоянным. Затылованная задняя поверхность зуба образуется в результате равномерного вращения затылуемого инструмента относительно его оси и поступательного движения затыловочного инструмента в радиальном направлении к фрезе. От того, будет ли это поступательное движение равномерным или нет, получаются различные линии зуба в поперечном сечении инструмента: общая кривая второго порядка, архимедова иди логарифмическая кривая, дуга окружности или прямая линия. У дисковых фрез сборной конструкции задние поверхности зубьев можно образовать по дуге окружности, исключив операцию затылования. Для этого в технологическом корпусе, который может быть совмещен с рабочим, задние поверхности обтачивают фасонным резцом или шлифуют по окружности. После этого зубья соответствующим способом переставляют в рабочий корпус, создавая задние углы по всему профилю. Профилирование таких фрез отлично от профилирования затылованных и остроконечных. В настоящее время затылование инструментов производится только по спирали Архимеда. Она является более технологичной по сравнению с другими, так как образуется в результате двух равномерных указанных движений затылуемого и затыловочного инструмента. На существующих токарно-затыловочных станках эти движения легко реализуются. Поступательное движение производится от кулачка. Затыловочный кулачок тоже перемещается по спирали Архимеда. Его спад или подъем равен величине затылования одного зуба фрезы. Вследствие этого одним кулачком можно затыловать фрезы разного диаметра и с разным числом зубьев, что является также существенным положительным моментом этой кривой. Чтобы создать более оптимальные задние углы на боковых режущих кромках, применяют боковое и косое затылование, при котором равномерное движение затыловочного инструмента направлено вдоль оси фрезы или под некоторым углом к ней. Но при осевом или косом затыловании будет изменяться профиль зубьев фрезы по мере ее переточки, что для фасонных фрез недопустимо или нежелательно. Поэтому такие фрезы в основном радиально затылуют.

Конструктивные элементы дисковых фасонных фрез. К конструктивным элементам фрез относятся: наружный диаметр, диаметр отверстия под оправку, высота и толщина зуба, толщина стенки, ширина фрезы, размеры впадины и число зубьев.

Диаметр фрезы. Наружный диаметр фрезы: . Диаметр отверстияd равен диаметру оправки. Высота шпоночного паза h2 принимается по нормалям в зависимости от d. Толщина стенки с учетом напряжений, возникающих при термообработке, Т = 6–12 мм. Опыт проектирования фрез показывает, что D1 = (1,6 – 2)·d, здесь меньший коэффициент принимается для больших диаметров. Н – высота зуба.

Число зубьев фрезы с увеличением диаметра, как правило, уменьшается. Так получается только для фасонных дисковых фрез с затылованными зубьями. Это объясняется тем, что обычно такие фрезы имеют большую высоту профиля и ее изменение не прямо пропорционально изменению диаметра фрезы.

Профиль зубьев фрезы. Определение профиля зубьев дисковых фасонных фрез является одной из главных и сложных задач проектирования инструмента. Профиль зубьев определяется в осевой плоскости фрезы. Он представляет собой кривую сечения затылованной поверхности зуба фрезы осевой плоскостью. В этой плоскости производится установка затыловочного резца при изготовлении задней поверхности зубьев и шаблона для контроля профиля зубьев фрезы.

Профилирование дисковых фасонных фрез для обработки винтовых канавок. При обработке поверхностей винтовых канавок профиль исходной поверхности инструмента и профиль зубьев фрезы, имеющий передний угол равный нулю, отличаются от профиля таких канавок. Объясняется это тем, что винтовые канавки дисковыми инструментами (фрезами и шлифовальными кругами) обрабатывают методом бесцентрового огибания. При этом нет начальных окружностей, по которым изделие и инструмент в относительном движении формообразования катятся без скольжения, но поверхность канавки образуется в относительном движении в результате ряда последовательных резов режущими кромками различных зубьев в разном их положении.

studfiles.net

| При работе на фрезерном станке используются фасонные фрезы с режущей кромкой, такими фрезами относительно легко обрабатывать детали с высокой точностью и чистотой. Иногда, даже оказывается так, что фасонная фреза оказывается одним инструментом, с помощью которого возможно обработать изделие которое имеет сложный профиль. При обработке цилиндрических и винтовых поверхностей фасонные фрезы получили наибольшее распространение. При изготовлении разнообразного инструмента где необходимо делать прямые и винтовые стружечные канавки. Поверхности вращения, также обрабатываются фрезами фасонными, но нужно заметить что в практике обработка поверхностей вращения фрезами встречается достаточно редко.

Предыдущие статьи: Похожие статьи: Следующие статьи: |

www.instrument-osnastka.ru

Пазовая фреза по дереву: назначение, классификация и способы применения

Все фото из статьи

Современный электроинструмент открывает широкие возможности перед мастером и позволяет создавать настоящие произведения. Пазовые фрезы по дереву для ручного фрезера необходимы для выделки изделий разных форм, в том числе со сложным профилем. Приспособления такого рода имеют довольно узкую специализацию и используются для выполнения определенных операций.

Фото разных типов пазовых фрез и способов их применения

Изделия, используемые в деревообработке, должны соответствовать требованиям ГОСТ 11290-80 и 11291-81. Специалисты различают два их основных типа: дисковые и прямые. Первые применяются на специализированных станках или автоматических линиях. Вторые получили распространение в основном для применения на ручном инструменте с электрическим приводом.

Назначение

Часто в работе с древесиной возникает необходимость в удалении части материала для создания углубления прямоугольной или иной формы. Сделать его своими руками можно при помощи молотка и стамески, но такая операция требует значительных трудозатрат и не гарантирует точности. Фрезирование обеспечивает высокую скорость выполнения подобных работ.

Соответствующие приспособления используются для выполнения широкого круга операций по обработке древесины:

- изготовление деталей мебели и строительных конструкций;

- выборка пазов в дверном полотне и лутке при установке врезного замка и петель;

- создание пазогребневых и шиповых соединений.

Существуют и другие сферы применения подобных приспособлений, связанных с изготовлением изделий из древесины и мебельным производством.

Принцип действия фрез пазовых

Деревообрабатывающий инструмент данного типа представляет собой стальной стержень цилиндрической формы. Прямая удлиненная фреза состоит из рабочей части и хвостовика. Последний необходим для установки инструмента в патрон и обеспечения надежной фиксации. Рабочая часть имеет несколько режущих кромок в нижнем торце и на цилиндрической поверхности.

Основные характеристики прямых пазовых фрез

В процессе обработки дерева фреза раскручивается электродвигателем до определенных оборотов и вводится в соприкосновение с обрабатываемой деталью. Режущие кромки, находящиеся в нижней ее части, начинают выборку материала на установленную глубину. Одновременно с этим боковые рабочие части расширяют паз и выравнивают его. Увеличение глубины реза осуществляется постепенно с каждым прогоном инструмента.

Основные типы фрез пазовых

Описываемые приспособления способны выполнять определенные операции по обработке древесины. Классификация приспособление осуществляется по указанному признаку, и различают следующие типы:

- прямые;

- гантельные;

- конструкционные;

- фасонные.

При изготовлении инструмента используются твердосплавные инструментальные стали специальных марок. Основные технические характеристики данных приспособлений следующие: диаметр режущей части и хвостовика, рабочая высота и общая длина. Предельные параметры изделий для удобства пользователей сведены в таблицу:

| Типы | Ед. изм. | диаметр, мм | диаметр хвостовика, мм | высота рабочая, мм | длина общая, мм |

| пазовые прямые | max | 44,5 | 12 | 51 | 102 |

| min | 4 | 8 | 19 | 48 | |

| пазовые гантельные | max | 25,4 | 12 | 13 | 48 |

| min | 9,5 | 8 | 10 | 40 | |

| конструкционные | max | 25,4 | 12 | 22,2 | 64 |

| min | 9 | 8 | 10 | 40 | |

| фасонные | max | 57,1 | 12 | 28,6 | 69 |

| min | 9,5 | 8 | 11 | 38 |

Подбор приспособления для выполнения конкретной операции осуществляется в соответствии с параметрами канавки, которую необходимо сделать в пластине или торцевой части детали. Применение каждого вида инструмента имеет свои особенности, которые в немалой степени определяются свойствами материала.

Пазовые прямые фрезы

Данный вид инструмента выполняет наиболее распространенный тип операций при деревообработке. Пазовая прямая фреза по дереву 4 мм и других типоразмеров предназначена для выборки прямых канавок в древесине заданной длины, глубины и ширины.

Для получения хорошего результата при производстве работ необходимо придерживаться следующих правил:

- Максимальная глубина при одном проходе не должна превышать 7 мм.

- Резка паза большой ширины осуществляется в несколько приемов с постепенным увеличением диаметра инструмента.

- Допускается расширение канавки путем смещения инструмента в сторону с использованием специального упора.

- Для обеспечения высокой чистоты обработки дна канавки используется приспособление с особой геометрией резцов.

Совет: При выполнении операций по деревообработке необходимо учитывать мощность электрического привода, чтобы избежать его перегрева. Максимальная глубина выборки ограничивается длиной рабочей части инструмента.

Фреза пазовая гантельная

Прямые канавки с фигурным дном режутся с применением инструмента с торцевыми режущими кромками соответствующей формы. Для этого используется гантельная пазовая фреза, которая значительно расширяет возможности электроинструмента.

Существуют два основных типа инструмента:

- Приспособление с закругленным наконечником позволяет делать декоративные выемки сложного рисунка по поверхности доски и кромки.

- Инструмент с торцевыми режущими кромками V-образной формы обеспечивает выборку пазов установленной глубины. Дно канавки при этом образуется двумя плоскостями, которые стыкуются под углом в 90 °.

Пазовая гантельная фреза и основные ее характеристики

Данный тип приспособлений нужен для декоративной резьбы по поверхности пластины или ее кромок. Цена такого инструмента несколько выше, нежели у прямого в силу более высокой сложности его изготовления.

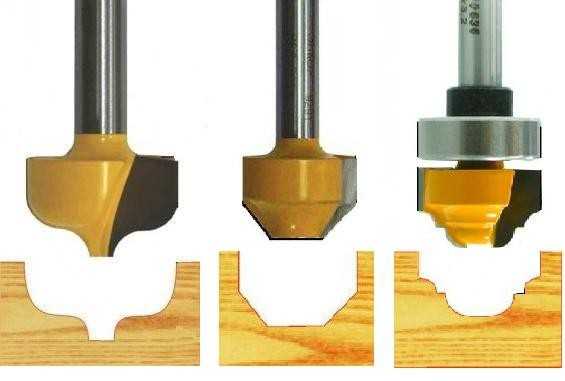

Фрезы пазовые фасонные

Декоративная обработка поверхностей столярных изделий производится с использованием приспособлений соответствующей формы. Пазовые фасонные фрезы используются для нанесения на пластину рисунка по шаблону. Они предназначены изготовления филенок дверей, накладок на предметы мебели, плиток и других элементов интерьера.

Инструменты такого типа используются для выполнения следующих операций:

- гантель по ребру пластины;

- кромка со скругленным краем и губкой;

- сложный вогнутый профиль с губкой;

- двухсторонняя выборка с фальцем и без него;

- закругления краев пластины простой или сложной формы;

- глубокая выборка и снятие прямых фасок под разными углами.

Фасонные пазовые фрезы позволяют выполнять сложные операции по деревообработке при изготовлении мебели и других столярных изделий. Такие приспособления в основном нужны для выборки декоративных элементов.

Разные виды пазовых фасонных фрез и форма выемки

Конструкционная пазовая фреза

В ходе изготовления столярных изделий возникает необходимость в создании жестких соединений деталей. Для этого разработаны несколько способов стыковки с использованием конструкционных пазовых фрез.

Инструкция по их применению предусматривает возможность создания соединений следующих типов:

- простейшего;

- модифицированного;

- углового полупотайного;

- в четверть;

- шпунтовое;

- ящичное;

- с использованием вставного шипа.

Обратите внимание! Во время фрезеровки по дереву подбирается приспособление нужной формы — типа ласточкин хвост, Т- образной или прямой. При этом учитывается ее размер, обеспечивающий необходимую глубину канавки. Для достижения требуемой прочности соединения требуется оставить достаточное количество материала вокруг канавки.

Фрезы конструкционные пазовые и форма выборки

Использование ручного фрезера в деревообработке

Заключение

Пазовая фасонная фреза по дереву и другие их виды в условиях домашней мастерской позволяют создавать столярные изделия самых разных форм. Они необходимы и для выполнения многих видов работ по деревянным конструкциям в процессе строительства или ремонта. В приведенном видео в этой статье читатель может получить более подробные сведения об описанном инструменте.

rubankom.com

Фасонное фрезерование

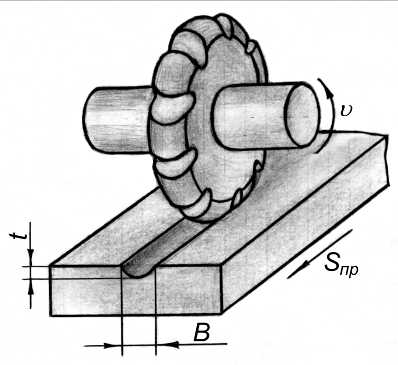

Фасонное фрезерование получило распространение на операциях, связанных с изготовлением поверхностей со сложным фасон-

Рис. 62. Схема фасонного

фрезерования

Рис. 62. Схема фасонного

фрезерования

|

ным профилем. Инструментом при данном виде фрезерования являются фасонные фрезы с различным профилем, обработка которыми ведется на горизонтально-фрезерных станках. Схема фасонного фрезерования приведена на рис. 62.

а б

Рис. 63. Фасонные фрезы:

а – с выпуклым профилем, б – с вогнутым профилем

а б

Рис. 63. Фасонные фрезы:

а – с выпуклым профилем, б – с вогнутым профилем

|

Типовые фасонные фрезы – это полукруглая выпуклая (рис. 63, а) и полукруглая вогнутая (рис. 63, б). Основные конструктивные элементы фасонных фрез аналогичны конструктивным элементам дисковых фрез. Фасонные фрезы изготавливают всегда с крупным зубом. При этом число зубьев зависит от диаметра фрезы. Число зубьев у цельных и сборных фрез определяется соответственно по формулам и .

Для того чтобы не искажать профиль режущей кромки фасонной фрезы, ее зубья затачивают с передним углом 0о. В ряде случаев при обработке труднообрабатываемых материалов передний угол делают положительным, равным 5о…10о, однако в этом случае происходит искажение профиля инструмента. Для того чтобы получить заданный профиль на заготовке используют либо комплект фасонных фрез (черновую – с углом 5о…10о и чистовую 0о), либо производят коррекцию профиля инструмента.

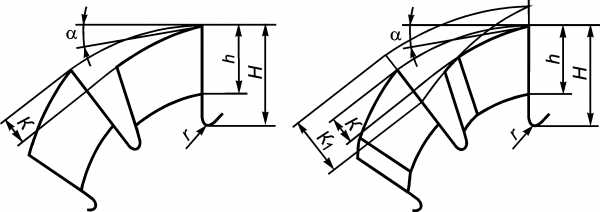

Все фасонные фрезы имеют затылованную форму режущих зубьев.

Форма режущих зубьев фрез может быть как остроконечной, так и затылованной. Остроконечную форму зуба имеют практически все фрезы за исключением фасонных фрез. У фрез с остроконечной формой рабочие поверхности зуба затачиваются по плоскости. У фрез с затылованной формой зуба передняя поверхность затачивается по плоскости, а задняя поверхность имеет криволинейную форму и затачивается по спирали Архимеда.

Затылование задней поверхности инструмента по спирали Архимеда позволяет при его переточке, осуществляемой по передней поверхности, сохранить неизменным профиль инструмента и задний угол .

а б

Рис. 64. Зубья фасонных фрез:

а – с одинарным затылованием, б – с двойным затылованием

а б

Рис. 64. Зубья фасонных фрез:

а – с одинарным затылованием, б – с двойным затылованием

|

Важной характеристикой у затылованных фрез является величина затылования , определяемая на передней поверхности последующего зуба фасонной фрезы по отношению к рассматриваемому зубу (рис. 64, а).

Величина затылования представляет собой расстояние между окружностью, проведенной через вершину зуба и точкой пересечения архимедовой спирали с передней поверхность последующего

зуба, и рассчитывается по формуле

,

где - задний угол на вершине зуба; - число зубьев фрезы.

У фрез со шлифованным профилем, используемых на чистовых операциях, для обеспечения выхода шлифовального круга делается двойное затылование, величина которого составляет (рис. 64, б).

Похожие статьи:

poznayka.org