Большая Энциклопедия Нефти и Газа. Как проверить точность разметки детали прямоугольной формы

Точность - разметка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Точность - разметка

Cтраница 1

Точность разметки значительно повышается при использовании центро-нскателя ( рис. 172), кромка линейки которого проходит по биссектрисе угла, образованного сторонами призмы. Центроискатель накладывают на торец заготовки и чертилкой проводят риску по линейке, после чего поворачивают центроискатель примерно на 90 и проводят еще одну риску. [2]

Точность разметки значительно повышается при использовании цектроискателя ( рис. 185), кромка линейки которого проходит по биссектрисе угла, образованного сторонами призмы. [4]

Точность разметки керновочным штампом составляет 0 02; 0 03 мм. [5]

Точность разметки колеблется от 0 25 до 0 5 мм. Степень точности разметки значительно влияет на точность дальнейшей обработки заготовки. Ошибки, допущенные при разметке, могут привести к тому, что окончательно обработанная деталь окажется бракованной. Но бывают и обратные случаи, когда заготовки, неточно отлитые и поэтому забракованные, можно исправить путем тщательной разметки, перераспределив припуски для каждой поверхности. [7]

Точность разметки должна быть такова, чтобы общие геометрические размеры не отличались от чертежа больше или меньше чем на 1 мм, поэтому разметку рекомендуется вести остроотточенными чертилками. Риска, проведенная чертилкой по контуру шаблона или линейки, не должна отстоять более, чем на 0 25 мм. Допускаемая разность диагоналей прямоугольника не должна превышать 1 мм. [8]

Точность разметки колеблется от 0 2 до 0 5 мм. [9]

Повышение точности разметки при использовании геометрических построений достигается тем, что измеряемый отрезок накер-нивают в крайних точках. В эти керна ( точки) заводят ножки циркуля и затем его прикладывают к измерительной линейке. [10]

Повышение точности разметки и удобство в работе достигается применением механического кернера 16, дающего лунки постоянных размеров. [11]

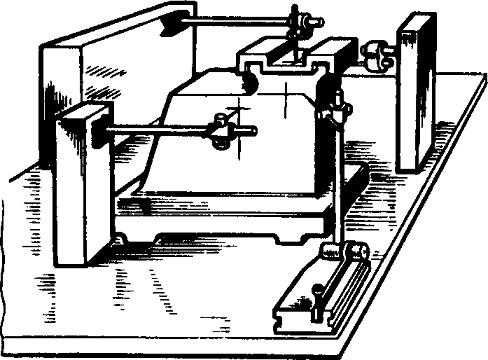

Быстрота и точность разметки значительно увеличиваются, если для этой операции пользоваться разметочными плитами ( фиг. На разметочных плитах / наносятся на расстоянии 100 - 200 мм взаимно перпендикулярные риски, проведенные с точностью до 1 мм. Элемент 2, подлежащий разметке, укладывается на плиты так, чтобы его продольная ось была параллельна продольным рискам, а ветви были расположены вертикально. Чтобы устойчивому положению элемента не мешали заклепочные головки, под него подкладываются строганые стальные прокладки. [12]

Недостатки: точность разметки невысока, так как чертеж на бумаге выполняется с точностью до 1 мм; дополнительные погрешности при приклеивании чертежа к детали, так как бумага деформируется; необходимость изготовления нескольких шаблонов при разметке партий деталей. [13]

Для повышения точности разметки целесообразно расчет длины хорды вести не по DO, а по диаметру вспомогательной окружности D, равному целому числу 80 мм. Проведенную вспомогательную окружность делят на заданное число частей циркулем, раствор которого устанавливают равным длине хорды. Затем из центра через точки на вспомогательной окружности проводят лучи ( радиусы) до пересечения с заданной окружностью. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

3.3.4 Способы разметки

В целях повышения производительности труда слесари-новаторы пользуются усовершенствованными приемами разметки и специальными приспособлениями.Разметка по шаблону обычно применяется при изготовлении больших партий одинаковых по форме и размерам деталей, но иногда этим способом размечают даже малые партии, но сложных изделий.

Рисунок 3.3.4.1 Разметка по шаблону (Б. С Покровский В. А. Скакун «Слесарное дело» Москва 2003)

Шаблоны изготовляют из листового материала толщиной. 0,5... 1 мм, а для деталей сложной формы или имеющих отверстия - толщиной 3...5 мм. При разметке шаблон накладывают на окрашенную заготовку (деталь) и проводят чертилкой риску.вдоль контура шаблона, после чего риску накернивают, Спомощью шаблонов удобно размечать отверстия для сверления, так как при этом отпадает необходимость в геометрических построениях - деление отрезков и окружностей на части и др.

Отверстия размечают по шаблону чертилкой или кернером.

Иногда шаблон служит кондуктором, по которому деталь обрабатывают без разметки. Для этого его накладывают на заготовку, затем сверлят отверстия и обрабатывают боковые поверхности.

Целесообразность применения шаблона состоит в том, что разметочная работа, на которую затрачивается много времени, выполняется только один раз при изготовлении шаблона. Все последующие операции разметки представляют собой только копирование очертания шаблона.

Разметочные шаблоны могут также использоваться и для контроля детали после обработки.

Разметка по образцу отличается тем, что не требует изготовления шаблона. Этот способ широко применяют при ремонтных работах, когда размеры снимают непосредс-твенно с вышедшей из строя детали и переносят на размечаемый материал. При этом учитывают износ.

Разметку по месту чаще применяют при сборке больших деталей. Одну деталь размечают по другой в таком положении, в какомони должны быть соединены.

Разметка карандашом производится по линейке на заготовках из алюминия и дюралюминия. Размечать последние с помощью:чертилки не разрешается, так как при нанесении рисок разрушается защитный слой и создаются условия для появления коррозии.

Точную разметку выполняют по тем же правилам, что и;обычную, но применяют более точные измерительные и разметочные инструменты. Поверхности размечаемых заготовок тщательно очищают и покрывают тонким слоем раствора медного купороса. Мел применять для окраски не рекомендуется, так как он быстро стирается, прилипает к рукам и загрязняет инструмент.

При нанесении рисок пользуются штангенрейсмасом с точностью0,05 мм, а установку и выверку заготовок производят по индикатору.Более точную установку можно выполнить, применяя плоскопараллельные меры длины (плитки) и закрепляя их в специальных державках.Риски проводят неглубокие, а накернивание производят острозаточенным кернером с тремя ножками, расположенными под, углом 90° другк другу.

www.e-ope.ee

пространтсвенная разметка

Украинская инженерно-педагогическая академия

Учебно-производственный центр

САМОСТОЯТЕЛЬНАЯ РАБОТА

Слесарный участок

Выполнила студентка

группы Ден-Проф 14

Подурец А.А.

Проверил мастер

производственного обучения

.

Харьков 2015

Назначение и технические требования разметки

Разметкой называется операция нанесения на обрабатываемую поверхность детали или заготовки разметочных рисок, определяющих контуры профиля детали и места, подлежащие обработке. Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Для экономии времени простые заготовки часто обрабатывают без предварительной разметки. Например, чтобы слесарю-инструментальщику изготовить обыкновенную шпонку с плоскими торцами, достаточно отрубить кусок квадратной стали из прутка определенного размера, а затем опилить по размерам, указанным на чертеже.

Пространственная разметка - это разметка поверхностей заготовки ( детали), расположенных в различных плоскостях и под разными углами, выполняемая от какой-либо исходной поверхности или разметочной риски, выбранной за базу.

Пространственная разметка наиболее распространена в машиностроении; по приемам она существенно отличается от плоскостной. Трудность пространственной разметки заключается в том, что приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, а увязывать разметки этих отдельных поверхностей между собой.

Рисунок 1. Разметка пространственная

Применяют три основные группы разметки: машиностроительную, котельную и судовую. Машиностроительная разметка является самой распространенной операцией слесарной обработки.

Самым распространенным инструментом для измерения линейных размеров является метр — металлическая линейка, на которую нанесена шкала с делениями, выраженными в миллиметрах. Цена деления шкалы линейки равна 1 мм.

Рис. 2. Усадочный 1%-ный метр в сопоставлении с основным обычным метром

Пространственная разметка существенно отличается от плоскостной. Трудность пространственной разметки заключается в том, что токарю приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, но и увязывать разметку этих поверхностей между собой

При разметке применяются различные измерительные и специальные разметочные инструменты. Для улучшения видимости разметочных линий следует выбивать на них с помощью кернера на небольшом расстоянии друг от друга ряд неглубоких точек. Разметку чаще всего производят на специальных чугунных разметочных плитах.

При серийном изготовлении деталей значительно выгоднее применять вместо индивидуальной разметки копирование.

Копирование (наметка) - нанесение на заготовку формы и размеров по шаблону или готовой детали.

Операция копирования заключается в следующем:

на лист материала накладывается шаблон или готовая деталь;

шаблон скрепляется с листом с помощью зажимов;

очерчиваются наружные контуры шаблона;

для улучшения видимости линий производится накернивание.

Шаблоны изготавливают по эскизам с учетом всех видов припусков. Материалом для шаблонов могут служить тонколистовая сталь, жесть, картон. Способ расположения заготовок деталей на материале называется раскроем.

Существуют три основных способа раскроя листов:

Индивидуальный раскрой, при котором материал разрезается на полосы для изготовления одноименных деталей (пластинок для штамповки колец Рашига, полос для прокладок теплообменников).

Смешанный раскрой, при котором на листе размечают комплект деталей. Смешанный раскрой позволяет сберечь металл, но при этом увеличивается трудоемкость, так как возрастает количество операций и переналадок оборудования.

Для смешанного раскроя разрабатывают раскройные карты, которые представляют эскизы размещения деталей на металле, вычерченные в масштабе на листе бумаги. Раскройные карты составляют с таким расчетом, чтобы разместить на листах весь необходимый для изготовления узлов комплект деталей и обеспечить наиболее рациональную и удобную резку заготовок. На рисунке 3.1.3 дан пример раскройных карт циклона, из которого видно, что правильный раскрой обеспечивает прямолинейную резку.

Рисунок 3. Раскройные карты: а - правильный раскрой; б - нерациональный раскрой

Инструменты, приспособления и материалы, применяемые при разметке

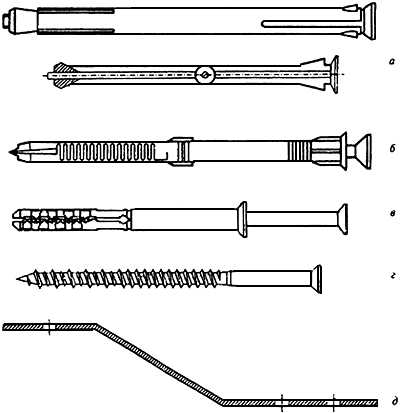

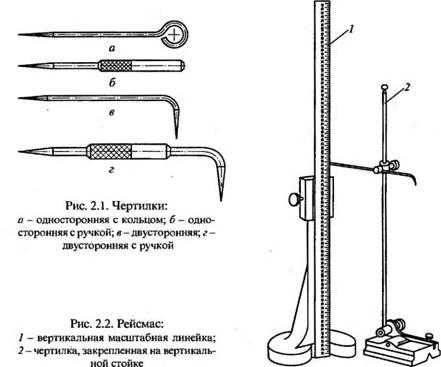

Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части. Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рис. 2.1, а, б) и двусторонние (рис. 2.1, в, г). Чертилки изготавливают длиной 10… 120 мм. Рабочая часть чертилки закаливается на длине 20… 30 мм до твердости HRC 58…60 и затачивается под углом 15…20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рис. 2.2). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании.

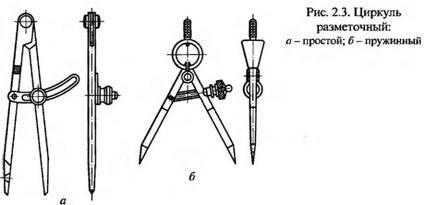

Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рис. 2.3). Разметочные циркули изготавливают в двух вариантах: простой (рис. 2.3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рис. 2.3, б), применяемый для более точной установки размера. Для разметки контуров ответственных деталей используют разметочный штангенциркуль

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления — керны, которые наносятся специальным инструментом — кернером.

При разметке следует осторожно обращаться с заостренными чертилками. Для предохранения рук работника до начала разметки на острие чертилки необходимо надевать пробку, деревянный или пластмассовый чехол.

Для установки на разметочную плиту тяжелых деталей следует пользоваться талями, тельферами или кранами.

Разлитые на полу или разметочной плите масло или другая жидкость могут послужить причиной несчастного случая.

Список литературы

1. Макиенко Н.И.:, Слесарное дело с основами материаловедения. - М.: Высшая школа, 2004 г.

2. Макиенко Н.И.:, Практические работы по слесарному делу. - М.: Высшая школа, 2001 г.

3. Кропивницкий Н.Н.:, Общий курс слесарного дела. - Л.: Машиностроение, 1997 г.

studfiles.net

Показатели точности деталей машин | Точность обработки деталей

Технология машиностроения рассматривает показатели точности деталей как степень соответствия параметров готового изделия размерам, форме и другим характеристикам, заданным в чертеже.

Точность изготовления деталей и шероховатость поверхностей назначает конструктор, исходя из требований для обеспечения функционального назначения изделия. Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машин, увеличения их долговечности, надежности, скоростных и других характеристик.

Например, исследованиями проф. А.А. Маталин установлено, что уменьшение зазора в подвижных соединениях с 20 до 10 мкм увеличивает срок их использования с 740 до 1200 часов.

Показатели точности

Применительно к деталей машин точность оценивается следующими показателями:

Точность разеров

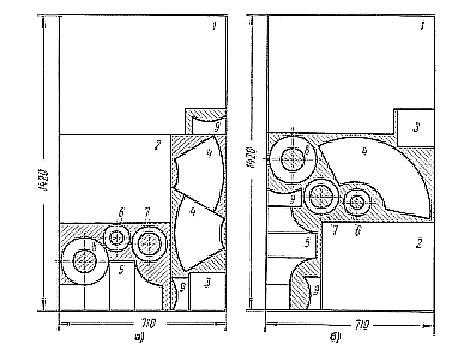

Рисунок 3.1 - Классификация некоторых отклонений формы поверхностей

При оценке точности размеров используют такие понятия:

Номинальный размер - размер, определенный конструктором при проектировании изделия и округленный до значения из нормального ряда;

Действительный размер - размер, полученный в результате обработки деталей и измеренный с необходимой точностью;

Квалитет - Совокупность допусков одного уровня точности для заданного диапазона размеров. Существует 19 квалитетов (01 ... 17), при этом точность снижается от квалитета 01 до квалитета 17.

Показатели точности формы поверхностей может быть оценена в соответствии с ГОСТом 24642-81 "Допуски формы и расположения поверхностей. Основные термины и определения ", а также с ГОСТом 26643-81" Допуски формы и расположения поверхностей. Числовые значения ".

Точность формы поверхности

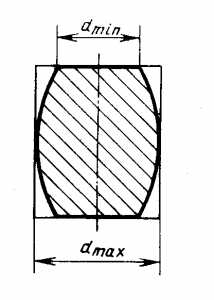

Рисунок 3.2 - Овальность

Рисунок 3.3 - Огранка

Основные отклонения формы цилиндрической поверхности и плоскостей делятся на следующие виды (см. Рисунок 3.1).

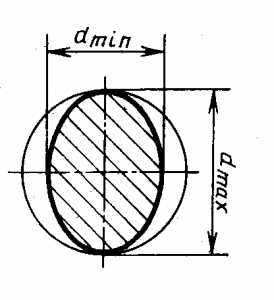

Овальность (рисунок 3.2) - отклонение от круглости, при котором реальный профиль представляет собой овалоподибну фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях. Допуск на овальность может в некоторых случаях превышать допуск на диаметр, например, при изготовлении деталей типа тонкостенных втулок, которые деформируются при обработке, и приобретают правильную форму при сборке.

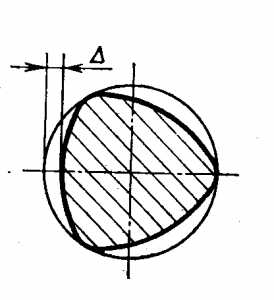

Огранка (рисунок 3.3) - отклонение формы от круга, при котором реальный профиль представляет собой многогранную фигуру, с потерей точности обработки детали. Огранка означает, что контур поперечного сечения детали составленный из соединенных дуг разного радиуса. Огранка классифицируется по числу граней. В частности, огранка с нечетным числом граней характеризуются тем, что диаметры профиля поперечного сечения во всех направлениях одинаковы (см. Рисунок 3.3).

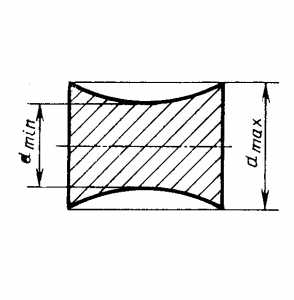

Рисунок 3.4 Бочкообразность

Рисунок 3.5 - Седлообразность

Рисунок 3.6 – Конусообразность

Бочкообразность, седлообразность и конуссообразность рассматривают в продольном сечении как отклонение образующих от параллельности (рисунки 3.4, 3.5, 3.6), отклонение точности поверхности детали.

Точность взаимного расположения поверхностей

Погрешности плоскостей чаще всего характеризуются следующими показателями точности обработки деталей:

- Отклонением от прямолинейности;

- Отклонением от плоскостности.

Отклонение от плоскостности может быть в виде вогнутости или выпуклости (рисунки 3.7, 3.8).

Рисунок 3.7 – Вогнутость

Рисунок 3.8 - Выпуклость

Отклонение взаимного расположения поверхностей чаще всего оценивается такими параметрами, как отклонения от параллельности, перпендикулярности, соосности, торцевое биение, радиальное биение и др.

Нужно помнить, что точность геометрической формы обработки деталей и взаимного расположения поверхностей детали назначается, исходя из условий работы, и сказывается на чертеже текстом или условными обозначениями. Если эти требования отдельно не указаны, то они все-таки есть и должны находиться в пределах допуска на соответствующий размер.

Одной из важнейших задач технолога является проектирование технологических процессов, обеспечивающих достижение заданных чертежом технических требований по точности как размерной, так и точности поверхности детали, а также анализ факторов, вызывающих отклонения параметров от заданных на чертеже, и разработка мероприятий по их устранению.

Похожие материалы

www.metalcutting.ru

Разметка материала

Категория: Столярные работы

Разметка материала

Разметка способствует получению деталей с точными, соответствующими чертежу размерами и формой, а следовательно, более экономичному использованию древесины. При ручном производстве разметку делают по мере необходимости на протяжении всего процесса изготовления изделия, начиная с раскроя.

Разметка является важной и трудоемкой операцией, поэтому требует большой тщательности исполнения. В массовом производстве при большом количестве обрабатываемых деталей не представляется возможным производить предварительную их разметку, например перед выработкой шипов, выборкой гнезд, отор-цовкой и т. п., поэтому обработка деталей производится без разметки. Точность обработки деталей в соответствии с чертежом обеспечивается применением различного рода специальных приспособлений, шаблонов, кондукторов и т. д. Многое в этом отношении делается новаторами производства. Так, например, новатор Б. К. Нечунаев разработал приспособления для безразметочного выполнения ряда операций. К ним относятся ограничитель для поперечного раскроя пиломатериалов, ограничитель для выработки шипов и проушин, а также неподвижный ограничитель для безразметочной выемки гнезд. Последний предусматривает базирование не в торец обрабатываемого бруска, а в плечо шипа или проушины, благодаря чему обеспечивается высокая точность выборки гнезд. С помощью этого приспособления, не снимая бруска с каретки, можно производить выборку только двух гнезд одинаковой длины. При необходимости выбрать большее число гнезд неподвижные ограничители дополняют откидными ограничителями.

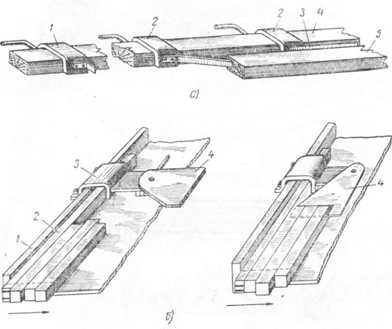

Рис. 1. Ограничитель Б. К. Нечунаева: а — для безразметочного поперечного раскроя пиломатериалов: 1 — жесткий упор, 2 — пружинные упоры, 3 — отжатая пластинка пружинного упора, 4 — направляющая линейка, 5 — распиливаемая доска; б— для выработки шипов и проушин: слева зарезка первого конца, справа зарезка второго конца: 1 — направляющая линейка, 2— подпорный брусок, 3 — струбцинка ограничителя, 4 — подвижная планка ограничителя

Неподвижные и откидные ограничители крепят струбцинкой к направляющей линейке удлиненной каретки.

Для предварительной (производимой перед раскроем) разметки заготовкам дается припуск на последующую обработку с учетом усушки материала и возможных деформаций заготовки в результате коробления, растрескивания торцов или других причин. Припуском называется разница между размерами заготовки и размерами окончательно обработанной детали. Припуск на обработку дается по длине, ширине и толщине заготовки.

Качество разметки зависит от исправности разметочного ин струмента и правильных приемов его применения.

Метры металлические или деревянныескладные, рулетки длиной 1 или 2 м и масштабные линей к и служат для установления линейных размеров деталей.

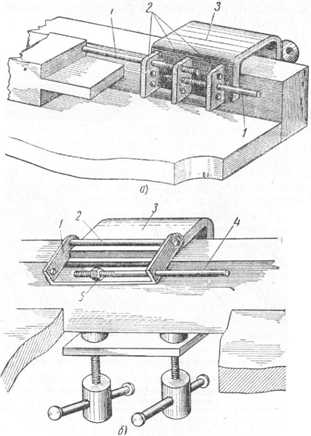

Рис. 2. Приспособление Нечунаева для безразметочной выемки гнезд: а — неподвижный ограничитель: 1 — стержни-упоры, 2 — крон, штейны, 3 — струбцина; б — откидной ограничитель: 1 — откидывающийся кронштейн, 2 —валик, 3 — струбцина, 4 — стержневой упор, 5 — гайка

Рейсмус (рис. 3, а) применяют для нанесения линий параллельно одной из сторон детали. Рейсмус состоит из колодочки, через которую пропущены два бруска квадратного сечения, закрепляемые клином в нужном положении. Бруски на одном конце имеют острия, обращенные наружу.

Шило служит для нанесения рисок при разметке, а также накалывания небольших отверстий для шурупов или центров.

Правильный брусок или правйльная линейка используются для проверки ровности обработанной поверхности или грани детали.

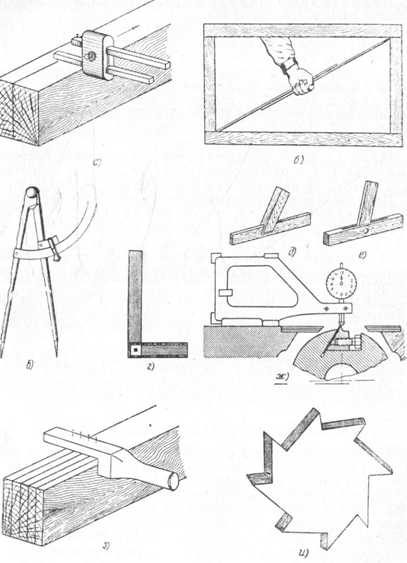

Рис. 3. Разметочный и измерительный инструмент: а — рейсмус, б — рейки для проверки рамок коробок и корпусов по диагонали, в — разметочный циркуль, г — угольник, д — ерунок, е — малка, ж — индикатор, з — разметочная гребенка, и — рейсмусовый набор

Рейки (рис. 92,6) применяют для проверки собранной прямоугольной рамки, коробки или корпуса изделия, измеряя их по диагонали. Концы реек заострены так, что они плотно входят в угол проверяемого узла. При правильной сборке диагонали должны быть равными.

Разметочный циркуль (рис. 3,в) служит для перенесения размеров на материал.

Угольник деревянный или металлический (рис. 3,г) служит для расчерчивания прямых углов или для проверки строгания «в угол». Угольник состоит из колодочки и вставленной в нее под прямым углом тонкой металлической или деревянной линейки с миллиметровыми делениями.

Ерунок (рис. 3, д) состоит из колодки и скрепленной с ней неподвижно под углом 45° линейки. Второй угол ерунка составляет 135°. Применяется ерунок для вычерчивания линий под указанными углами к кромке детали.

Малка (рис. 3,е) состоит из колодки и линейки, соединенных шарниром с барашковой гайкой, служит для измерения угла по образцу или чертежу и перенесения его на изделие.

Для точных измерений применяются специальные инструменты: штангенциркуль, штангенглубиномер, штан-генрейсмус с точностью измерения от ±0,1 до ±0,02 мм, микрометр с точностью измерения от± 0,002 до ± 0,01 мм и индикатор часового типа (рис. 3,ж), который применяется для выверки, наладки и настройки станков и проверки инструмента.

Для массовой разметки деталей применяют целый ряд различных шаблонов. Для разметки шипов оконных переплетов и дверных полотен пользуются различными гребенками (рис. 3, з).

Для очерчивания линий (рисок) при строгании применяется так называемый рейсмусовый набор (рис. 3, и).

Кроме того, имеются шаблоны для разметки гнезд под замки, выборки гнезд в дверных полотнах и т. п.

Столярные работы - Разметка материалаgardenweb.ru

Разметка деталей (общие сведения)

При обработке металла или поковок одни их поверхности оставляют в черном виде, а с других снимают слой металла определенной толщины, чтобы обработанные поверхности имели форму и размеры, указанные на чертеже. Поэтому до начала обработки необходимо выполнить разметку деталей.

Разметкойназывают операцию перенесения необходимых контурных размеров с чертежа на плоскости материала или заготовки, с тем, чтобы произвести необходимые слесарные процессы для окончательного изготовления изделий. Различают плоскостную и пространственную разметки.

Плоскостная разметка– это нанесение контурных размеров на плоскости материала, из которого будет изготавливаться деталь. Например, разметка кроя воздуховодов из листового материала, разметка фланцев, прокладок.

Пространственная разметка – это нанесение контурных линий на плоскости заготовок, сопряженных под различными углами. Например, нанесение требуемых контуров на объемную заготовку детали, выполненную с излишними припусками.

Для того чтобы линии контуров, нанесенные на размечаемые поверхности заготовки, были хорошо видны, эти поверхности необходимо предварительно окрасить.

Необработанные или грубо обработанные плоскости литых деталей поковок предварительно очищают от грязи, остатков формовочной земли, песка, окалины, обрубают заусенцы и приливы, а затем окрашивают мелом, быстро сохнущей краской или покрывают лаком.

Для окраски толченный мел растворяют в воде (на 1л воды 125гр мела) до густоты молока, кипятят, а затем добавляют немного льняного масла, чтобы мел не осыпался, и сиккатива, ускоряющегося высыхания краски.

Раствором медного купороса (на один стакан воды три чайные ложки купороса) или кусковым медным купоросом окрашивают чисто обработанные плоскости. Жидкие растворы наносят на поверхность заготовки кисточкой тонким слоем. Кусковым купоросом натирают смоченную водой поверхность заготовки. Разметку производят после того, как краска высохнет.

При производстве заготовок заранее предусматривают припуск на обработку.

Припуск– это увеличение размеров заготовки по сравнению с контурными линиями (рисками), нанесенными точно по чертежу.

Припуск должен быть наименьшим в целях экономии материала, уменьшения затрат времени на обработку детали и повышения производительности труда рабочего. Разметка необходима для обеспечения правильности размеров заготовки и припусков.

Плоскостная разметка

Разметочные работы в слесарном деле являются вспомогательной технологической операцией заключающейся в перенесении контурных построений по размерам чертежа на заготовку.

Разметка– это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций.

Плоскостную разметкуприменяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Плоскостная разметка заключается в нанесении на материал или заготовку контурных линий: параллельных и перпендикулярных, окружностей, дуг, углов, различных геометрических фигур по заданным размерам или контуров по шаблонам. Контурные линии наносят в виде сплошных рисок.

Чтобы следы рисок сохранились до конца обработки, на риски наносят с помощью кернера небольшие углубления, близко расположенные одно от другого, или рядом с разметочной риской наносят контрольную риску. Риски должны быть тонкими и четкими.

Пространственная разметка– это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

Плоскостная разметка производится на заготовке чертилкой. Точность при разметке достигается до 0,5мм. Разметочные риски чертилкой проводятся один раз.

Глубина кернового углубления составляет 0,5мм. При выполнении практического задания чертилку и разметочный циркуль можно держать на слесарном верстаке.

По окончании работы необходимо удалить пыль и окалину с разметочной плиты с помощью щетки-сметки. При выполнении практического задания необходимо линейку прижимать к заготовке тремя пальцами левой руки так, чтобы между ней и заготовкой не было просвета. При накернивании длинных рисок (более 150мм) расстояние между углублениями должно быть 25..30мм. При накернивании коротких рисок (менее 150мм) расстояние между углублениями должно быть 10..15мм. Прежде чем установить циркуль на размер радиуса дуги, центр будущей дуги необходимо накернить. Чтобы установить циркуль на размер, нужно установить одну ножку циркуля острием на десятое деление линейки, а вторую – наделение, превышающее заданное на 10мм. Углы, меньше 90º, измеряют угломером с применением угольника. При плоскостной разметке параллельные риски наносят с помощью линейки и угольника. При разметке на пластине окружности заданного диаметра, нужно установить циркуль на размер превышающий радиус окружности на 8..10мм.

Для разметки, измерения и проверки правильности изготовления изделий применяют следующие инструменты: линейка, угольник, циркуль, штангенциркуль, кронциркуль, нутромер, масштабная и лекальная линейки, транспортир, чертилка, кернер, разметочная плита. В качестве приспособлений, ускоряющих процесс разметки, используют шаблоны, лекала, трафареты.

Чертилкадолжна быть удобной для нанесения четких линий на размечаемой поверхности и, вместе с тем, не портить рабочих плоскостей линейки, угольника. Материал чертилки подбирают в зависимости от свойств размечаемых поверхностей. Например, латунная чертилка оставляет хорошо видный след на поверхности стали. При разметке деталей из более мягких материалов целесообразно воспользоваться карандашом. Перед разметкой на плоскость лучше нанести тонкий слой водоэмульсионной краски.

Кернерыслужат для нанесения центров окружностей и отверстий на размечаемых поверхностях. Керны изготавливают из твердой стали. Длина кернера составляет от 90 до 150мм и диаметр от 8 до 13мм.

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200гр.

Транспортирстальной с угломером используют для разметки и проверки углов при изготовлении сопрягаемых трубных узлов, фасонных частей и других деталей воздуховодов.

Циркуль разметочныйприменяется для вычерчивания окружностей, дуг и различных геометрических построений, а также для перенесенияразмеров с линейки на разметочную заготовку или наоборот. Различают циркули реечные,рейсмусовые, кронциркули, нутромеровые, штангенциркули.

Разметочные плитыустанавливают на специальных подставках и тумбах с ящиками для храненияразметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах. Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости.

Различные геометрические фигуры наносят на плоскости тем же разметочным инструментом: линейкой, угольником, циркулем и транспортиром. Чтобы ускорить и упростить плоскостную разметку одинаковых изделий применяют шаблоны из листовой стали.

На заготовку или материал накладывают шаблон и плотно прижимают его, чтобы во время разметки он не сдвинулся с места. По контуру шаблона чертилкой прочерчивают линии, обозначающие контуры обрабатываемой детали.

Крупные детали размечают на плите, а мелкие – в тисках. Если изделие пустотелое, например фланец, то в отверстие заколачивают деревянную пробку и в центре пробки закрепляют металлическую пластинку, на которой кернером намечают центр для ножки циркуля.

Фланец размечают следующим образом. Поверхность заготовки окрашивают мелом, намечают центр и циркулем проводят окружности: наружный контур, контур отверстия и осевую линию по центрам отверстий для болтов. Часто фланцы размечают по шаблону, а отверстия сверлят по кондуктору без разметки.

infopedia.su

3.3 Приемы, последовательность и точность разметки

Прежде чем приступить к разметке, внимательно проверяют заготовку (нет ли на ней раковин, трещин, отбитых углов и других дефектов), затем ее очищают от грязи и пыли. Далее подробно изучают чертеж будущей детали и намечают порядок разметки: определяют, в каких положениях заготовка будет устанавливаться на плите, и в какой последовательности будут наноситься разметочные линии.

Для того чтобы избрать правильный путь разметки, необходимо отчётливо представлять назначение детали, ее роль в машине. Поэтому следует кроме чертежа размечаемой детали также изучить сборочный чертеж и ознакомиться с технологией изготовления детали.

Выбор базы при разметке. Правильный выбор базы при разметке определяет качество последней. Выбор разметочных баз зависит от конструктивных особенностей и технологии изготовления детали.

Базу выбирают, руководствуясь следующими правилами:

- если на заготовке имеется хотя бы одна обработанная поверхность, принимают за базу;

- если обрабатываются не все поверхности, то за базу принимают обрабатываемую поверхность;

- если наружные и внутренние поверхности не обработаны, то за баз предпочтительно принимать наружную поверхность.

Все размеры наносят от одной поверхности или от одной линии принятой за базу.

После того как наметят базу, определяют порядок разметки, расположение и установку размечаемой заготовки на плите и выбирают необходимые разметочные инструменты и приспособления.

Установка заготовки на разметочной плите. Перед установкой заготовки на разметочной плите те места заготовки, где будут наноситься разметочные риски, окрашивают мелом, краской, лаком или медным купоросом. При установке только первое положение заготовки на плите является независимым, а все остальные положения зависят от первого. Поэтому первое положение заготовки необходимо выбирать так, чтобы было удобно начать разметку от поверхности или центровой линии, принятой за базу. Заготовку устанавливают на плите не в произвольном положении, а таким образом, чтобы одна из главных ее осей была параллельна поверхности разметочной плиты.

Таких осей на заготовке обычно бывает три - по длине, шири и высоте.

Нанесение разметочных линий. При пространственной разметке заготовок приходится наносить горизонтальные, вертикальные и наклонные риски. Эти наименования рисок сохраняются и после поворота заготовки в процессе разметки. Если, например, риски при первоначальном положении заготовки были проведены горизонтально, их, хотя они. после поворота заготовки на 90° стали вертикальными, во избежание путаницы продолжают называть горизонтальными.

Кроме основных разметочных рисок параллельно им на расстоянии 5...7 мм проводят цветным карандашом контрольные риски, которые служат для проверки установки заготовки при дальнейшей обработке,а также для обработки в тех случаях, когда риска почему-либо исчезла, При разметке на плите горизонтальные риски прочерчивают рейсмасом, установленным на соответствующий размер. Рейсмас перемещают параллельно поверхности разметочной плиты, слегка прижимая его основанием к плите. При этом игла рейсмаса должна быть направлена наклонно к размечаемой поверхности в сторону движения под углом 75...800, Нажимают иглой на заготовку равномерно.

Разметка вертикальных рисок может выполняться тремя способами:

- разметочным угольником,

- рейсмасом с поворотом заготовки на 90°,

- рейсмасом от разметочных ящиков без поворота заготовки.

Наклонные линии наносят чертилкой, поворачивая заготовку по угломеру, установленному на необходимый угол.

Заготовки больших размеров, которые нельзя переворачивать, размечают с помощью рейсмасов и разметочных угольников. Устанавливают рейсмас на разметочную плиту и, перемещая его, наносят разметочные линии.

www.e-ope.ee