Обработка отверстий: виды операций и используемый инструмент. Наиболее распространенным сверлом является

Итоговый тест по технологии за курс 5 класса

Широкая плоскость пиломатериала:

1) доска

2) брусок

3) пласть

4)кромка

2.Наглядное объемное изображение детали, выполненное от руки с указанием размеров и масштаба:

1) эскиз 2) технический рисунок 3) чертеж 4) главный вид

3. Длинные заготовки при строгании на столярном верстаке крепят:

1) в переднем зажим

2) в заднем зажиме

3) подверстачье

4) в лотке

4. Рисунок на продольном разрезе древесины:

1) годичные кольца 2) текстура 3) лубяной слой 4) камбий

5.Наклонные зубья имеют пилы для пиления древесины:

6. Не является составной частью металлического рубанка:

1)колодка 2)шерхебель 3)нож 4) стружколоматель

7. Наиболее распространенным сверлом является:

1) ложечное 2) дрель 3) коловорот 4) спиральное

8. Чтобы выдернуть забитый и подогнутый гвоздь, его вначале:

1)подгибают на оправке 2)отгибают стамеской или отверткой

3)выбивают молотком 4)выравнивают клещами

9. Отверстия под потайные или полупотайные головки шурупов выполняют:

1) шлицем 2) шилом 3) отверткой 4) зенковкой или сверлом

10. Природным клеем является клей:

1) ПВА

2) казеиновый

3) БФ

4) эпоксидный

11.Окончательно защищают поверхность деревянной заготовки:

1) рашпилем 2) мелкозернистой шкуркой 3) крупнозернистой шкуркой

12. Для выжигания по древесине не применяется:

1) заготовка из липы или ольхи 2) проволочное перо в пластмассовой ручке

3) сухая деревянная заготовка 4) шариковая ручка

13. При выпиливании лобзиком контура фигуры:

1) заготовка должна крепиться в зажиме верстака

2) при резком повороте линий контура движение лобзиком прекращают

3) заготовку придерживают правой рукой, а левой выпиливают

4) заготовка должна лежать на выпиловочном столике

14.Лакирование деревянных изделий выполняют:

1)для создания текстуры древесины

2)для обработки шлифовальной шкуркой

3)для покрытия морилками

4)для придания декоративного вида и защиты поверхностей от влаги и гниения

15. Машиной называют:

1) устройство для передачи или преобразования движений

2) винтовой зажим верстака.

3) детали общего назначения.

4) устройство для облегчения труда человека и преобразования энергии

16. В оборудование рабочего места слесаря не входит:

2) слесарные верстак

3) слесарные тиски

4) защитная сетка

17. Протягиванием через фильеру получается:

1) тонкий металлический лист

2) проволока

3) катанка

4) прокат

18.Разверткой является:

1) чертилка

2) плоская заготовка из тонкого металлического листа для изготовления коробки

3) кольцо

4) длина окружности

19. В последовательности создания изделия последним должен быть пункт:

1) эскизное конструирование изделия

2) выбор лучшего варианта

3) изготовление опытного образца

4) макетирование

20.Выпуклость на металлическом листе правят:

1) ударами киянки с края к середине выпуклости

2) ударами киянки с середины выпуклости к краям

3) протягиванием между забитыми гвоздями

4) ватным тампоном

21. К разметочному инструменту не относится:

1) циркуль

2) чертилка

3) угольник

4) зубило

22. Инструмент для тонкого металлического листа:

1)кусачки

2)ножницы

3)плоскогубцы

4)круглогубцы

23.Торец проволоки обрабатывают:

1) напильником

2)шлифовальной шкуркой

3) рашпилем

4) нагубниками

24. Быстро и хорошего качества кольца можно получить:

1) навивкой проволоки на цилиндрическую оправку и разрезанием пружины

2) сгибанием проволоки на оправке в тисках

3) сгибанием проволоки плоскогубцами с последующей рубкой

4) разрезанием проволоки и гибкой ее плоскогубцами

25. Отверстия в жести не получают:

1) сверление

2) пробойником

3) пуансоном и матрицей на штамповочном прессе

doc4web.ru

Характеристика метода сверления

Сверление — распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия с целью увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси — главного движения и поступательного его движения вдоль оси — движения подачи. Оба движения на сверлильном станке сообщают инструменту.

Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В процессе резания затруднен отвод стружки и подвод охлаждающей жидкости к режущим лезвиям инструмента. При отводе стружки происходит трение ее о поверхность канавок сверла и сверла о поверхность отверстия. В результате повышаются деформация стружки и тепловыделение. На увеличение деформации стружки влияет изменение скорости резания вдоль режущего лезвия от максимального значения на периферии сверла до нулевого значения у центра.

Режим резания. Силы резания

Режим резания(рис. VI.61). За скорость резания (в м/мин) при сверлении принимают окружную скорость точки режущего лезвия, наиболее удаленной от оси сверла:

где D — наружный диаметр сверла, мм; п — частота вращения сверла, об/мин.

Подача sв (мм/об) равна величине осевого перемещения сверла за один оборот.

За глубину резания t (в мм) при сверлении отверстий в сплошном материале принимают половину диаметра сверла:

, а при рассверливании

где d — диаметр обрабатываемого отверстия, мм.

Силы резания. В процессе резания сверло испытывает сопротивление со стороны обрабатываемого материала. Равнодействующую сил сопротивления1 приложенную в некоторой точке А режущего лезвия, можно разложить на три составляющие силы Рх, Ру и Рz(рис. VI.62).

Составляющая Рхнаправлена вдоль оси сверла. В этом же направлении действуют сила Рпна поперечное лезвие и сила трения Рлленточки об обработанную поверхность. Суммарная всех указанных сил, действующих на сверло вдоль оси X, называется осевой силой, или силой подачи Ро. Радиальные силы Ру, равные по величине, но противоположно направленные, взаимно уравновешиваются.

Исследованиями установлено, что сила, действующая на поперечное режущее лезвие Ра, весьма значительна и составляет50—55%, на главные режущие лезвия — 40—45% и на ленточки — около 3% осевой силы Ро.

Крутящий момент, преодолеваемый шпинделем сверлильного станка, в основном (80—90%) создается силой Рz.

В расчетах для определения осевой силы Р0(в Н) и крутящего момента Мк(в Н • м) используют эмпирические формулы

Po=CpDxpsypKp;

Mk=CpDxmsymKm

где Ср и См — постоянные коэффициенты, характеризующие обрабатываемый материал и условия резания; хр, ур, хм, ум— показатели степеней; Кpи Км — поправочные коэффициенты на измененные условия резания.

Коэффициенты и показатели степеней приведены в справочных материалах.

Осевая сила и крутящий момент являются исходными для расчета сверла и узлов станка на прочность, а также для определения эффективной мощности. Эффективная мощность (в кВт), затрачиваемая на резание при сверлении,

Ne=

По мощности Nеопределяют мощность электродвигателя станка:

где η — к. п. д. механизмов и передач станка.

Режущий инструмент

Отверстия на сверлильных станках обрабатывают сверлами, зенкерами, развертками и метчиками.

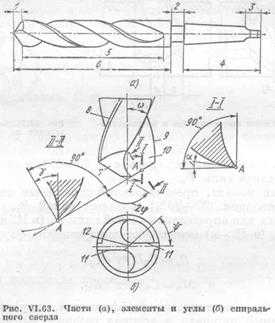

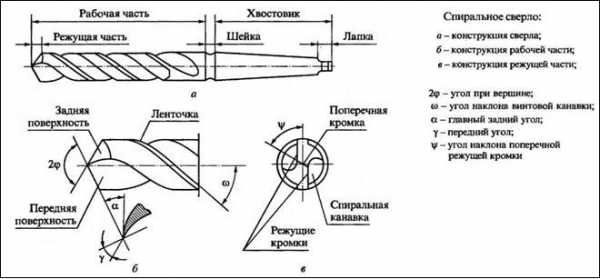

Сверла. По конструкции и назначению сверла подразделяют на спиральные, центровые и специальные. Наиболее распространен  ным инструментом для сверления и рассверливания является спиральное сверло (рис. VI.63, а), которое состоит из четырех частей: рабочей 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 служит для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя.

ным инструментом для сверления и рассверливания является спиральное сверло (рис. VI.63, а), которое состоит из четырех частей: рабочей 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 служит для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя.

Элементы рабочей части спирального сверла показаны на рис. VI.63, б. Сверло имеет два главных режущих лезвия 77, образованных пересечением передних 10 и задних 7 поверхностей и выполняющих основную работу резания; поперечное режущее лезвие 12 (перемычку) и два вспомогательных режущих лезвия 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

К геометрическим параметрам режущей части сверла относятся передний угол γ, задний угол a, угол при вершине сверла 2j, угол наклона поперечного режущего лезвия y; и угол наклона винтовой канавки w.

К геометрическим параметрам режущей части сверла относятся передний угол γ, задний угол a, угол при вершине сверла 2j, угол наклона поперечного режущего лезвия y; и угол наклона винтовой канавки w.

Передний угол g измеряют в главной секущей плоскости II—II, перпендикулярной к главному режущему лезвию. В разных точках режущего лезвия передний угол различен: наибольший у наружной поверхности сверла, где он практически равен углу наклона винтовой канавки со, наименьший у поперечного режущего лезвия.

Задний угол a измеряют в плоскости I—I, параллельной оси сверла. У наружной поверхности сверла а = 8÷12°; по мере приближения к оси сверла задний угол возрастает до 20÷25o

Угол при вершине сверла 2j измеряется между главными режущими лезвиями и имеет различную величину в зависимости от обрабатываемого материала. У стандартных сверл, применяемых при обработке разных материалов, 2j= 90÷118°; при сверлении сталей средней твердости 2j = 116÷120°.

Угол наклона поперечного режущего лезвия y измеряется между проекциями главного и поперечного режущего лезвий на плоскость, перпендикулярную к оси сверла. У стандартных сверл y = 50÷55°.

Угол наклона винтовой канавки со измеряют по наружному диаметру. Обычно w = 18÷30°.

Стандартные спиральные сверла выпускают диаметром 0,1 — 80 мм.

Сверла для глубокого сверления. При сверлении глубоких отверстий (L > 5О) применяют специальные сверла. На рис. VI.64, а показано однолезвийное сверло с напаянной пластинкой из твердого сплава для сверления глубоких отверстий диаметром 30—80 мм. Сверло оснащено одной твердосплавной режущей пластинкой 1 и двумя направляющими пластинками 2. Охлаждающая жидкость подается в зону резания и вымывает стружку через внутренний канал 3 сверла.

Сквозные отверстия диаметром более 100 мм сверлят кольцевыми сверлами (рис. VI.64, б). Сверло состоит из полого корпуса 5 с винтовыми канавками. На его торцовой части закреплены режущие пластинки 4 (резцы), ширина которых больше толщины стенок корпуса. Режущие лезвия пластинок выступают со стороны торца, наружного и внутреннего диаметров корпуса. Число пластинок 4—8, в зависимости от диаметра сверла. Таким сверлом вырезается кольцевая канавка шириной, равной ширине пластинок.

Охлаждающую жидкость подают через внутреннюю полость сверла, а стружку отводят по винтовым канавкам.

Зенкеры(рис. VI.65). Этим инструментом обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл они снабжены тремя или четырьмя главными режущими лезвиями и не имеют поперечного лезвия, что повышает их прочность и жесткость. Режущая (или заборная) часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2 — шейка, 3 — лапка, 4 — хвостовик, 6 — рабочая часть).

Зенкеры(рис. VI.65). Этим инструментом обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл они снабжены тремя или четырьмя главными режущими лезвиями и не имеют поперечного лезвия, что повышает их прочность и жесткость. Режущая (или заборная) часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2 — шейка, 3 — лапка, 4 — хвостовик, 6 — рабочая часть).

По виду обрабатываемых отверстий зенкеры делят на цилиндрические (рис. VI.65, а), конические (рис. VI.65, б) и торцовые (рис. VI.65, в). Зенкеры бывают цельные с коническим хвостовиком (рис. VI.65, я, б) и насадные (рис. VI.65, в). Первые изготовляют диаметром до 32 мм, вторые — до 100 мм.

Развертки.Этим инструментом окончательно обрабатывают отверстия. По форме обрабатываемого отверстия различают цилиндрические (рис. VI.65, г) и конические (рис. VI.65, д) развертки. Развертки имеют 6—12 главных режущих лезвий, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстии и обеспечивает необходимую точность и шероховатость поверхности.

По способу применения различают машинные и ручные развертки. По конструкции крепления развертки делят на хвостовые и насадные. На рис. VI.65, е показана машинная насадная развертка с механическим креплением режущих пластинок в ее корпусе.

Метчики.Их применяют для нарезания внутренних резьб. Метчик (рис. VI.65, ж) представляет собой винт с прорезанными прямыми или спиральными канавками, образующими режущие лезвия, и состоит из рабочей и хвостовой частей. Рабочая часть метчика имеет режущую (заборную) 9 и калибрующую 10 части. Заборная часть производит основную работу резания, а калибрующая зачищает нарезаемую резьбу. Хвостовая часть метчика служит для закрепления метчика в патроне. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. Различают гаечные, машинные и ручные метчики.

stydopedia.ru

1) по разделению заготовки на части

Тесты технология 8

Олимпиада по техническому труду(тестирование)

8 класс

A01: Разметка - технологическая операция:

1) по разделению заготовки на части

2) по разрезанию древесины

3) по нанесению на заготовку точек и линий, указывающих места и границы обработки

4) по снятию верхнего слоя заготовки

A02: Шиповое соединение состоит из:

1) шипа и проушины

2) нагеля и шканта

3) 2-х проушин

- шипа и нагеля

^

1) шпиндельная бабка

2) электродвигатель

3) ременная передача

4) цепная передача

A04: Рисунок на продольном разрезе древесины:

1) годичные кольца

2) текстура

- лубяной слой

- камбий

^

1) ложечное

2) дрель

3) коловорот

4) спиральное

A06: Какой инструмент применяется для измерения диаметров стержня и отверстий:

1) Штангенциркуль

2) Линейка

3) Угольник

4) Транспортир

^

1) циркуль

2) чертилка

3) угольник

4) зубило

A08: Наклонные зубья имеют пилы для пиления древесины:

1) поперек

2) вдоль

3) в стусле

4) с упором

^

1) C

2) D

3) S

4) T

A10: Где указана правильная последовательность выполнения операции по обработке проволоки:

1) гибка, зачистка, правка

2) резание, гибка, правка, зачистка, разметка

3) правка, разметка, резание, зачистка, гибка

^

1) на чертеже

2) на эскизе

3) в технологических картах

4) при разметке изделия

^

1) разметка шипов и проушин

2) выдалбливание проушин

3) выпиливание шипов и проушин

4) подгонка шипов и проушин

^

1) липы

2) берёзы

3) сосны

4) стали

A14: При сверлении применяются следующие приспособления:

1) Сверло, пуансон

2) Сверлильный станок, сверла

3) Коловорот, ручная дрель, струбцина

- Электрическая дрель, сверло, сверлильный станок

^

1) Зазор между лезвиями будет минимальным

2) Зазор между лезвиями будет большой

3) Зазора не будет

A16: Пласть это –

- Продольная широкая сторона пиломатериала

- ^

- Поперечная сторона пиломатериала

A17: В технологическую карту на изготовление металлического изделия не входит:

1) наименование операций

2) эскиз обработки

3) оборудование и инструменты

4) производственный процесс

^ Приспособление, применяемое для точного пиления досок и брусков, называется:

1) стусло

2) рейсмус

3) пиноль

4) оправка

^

1) Горизонтальная

2) Вертикальная

3) Волнистая

4) Линия, от которой откладываются размеры

^

1) разметка и сверление отверстий

2) расклепование головки заклепки

3) вставка заклепки в отверстие

4) осаживание склепываемых заготовок

^

1) Тиски

2) Шаблон

3) Рейсшина

4) циркуль

A22: Для чего применяются выключатили :

1) Для включения потребителя электроэнергии в цепь

2) Для выключения потребителя электроэнергии в цепь

3) Для включения и выключения потребителя электроэнергии в цепь

4) Для отключения электрической энергии

^

1) радиус

2) длина

3) диаметр

4) толщина детали

A24: К инструменту для получения цилиндрического отверстия относится:

1) сверлильный станок

2) дрель

3) сверло

- гвоздь

^

1) эскиз

2) технический рисунок

3) чертеж

4) главный вид

^

1) шурупами, дюбелями

2) Гвоздями, дюбелями

- Шурупами, гвоздями

^

1) молоток

2) ножовка

3) тиски

4) очки защитные

A28: Для выжигания по древесине не применяется:

1) заготовка из липы или ольхи

2) проволочное перо в пластмассовой ручке

3) сухая деревянная заготовка

4) шариковая ручка

^

1) рамка

2) ножовочное полотно

3) ручка

4) тиски

A30: Чтобы полотно пилы свободно перемещалось в пропиле, производят:

1) заточку зубьев пилы

2) развод зубьев пилы

3) прифуговку вершин зубьев

4) доводку лезвия

^

1) эскиз

2) технический рисунок

3) чертеж

4) главный вид

^

1) отверстие

2) шип

3) гнездо

4) нагель

A33: Для изготовления молотков, зубил, ножниц, напильников применяется:

1) конструкционная сталь

2) инструментальная углеродистая сталь

3) легированная сталь

4) чугун

^

1) доска обрезная

2) ножовка столярная

3) тонколистовой металл

4) ствол дерева

A35: При запиливании проушины полотно пилы должно проходить от разметочной риски:

1) с внешней стороны

2) с внутренней стороны

3) точно по разметочной риске

^

1) меньше

2) больше

3) одинакова

A37: Какой сплав называется сталью?

- Сплав железа с углеродом

- Сплав железа с углеродом, содержащий до 2% углерода

- Сплав железа с углеродом, содержащий 2, 14. .. 6,67% углерода

А38: Штангенциркуль позволяет проводить измерение размеров с точностью:

1) до 1 мм

2) до 0,1 см

3) до 0,1 мм

4) до 0,01 мм

A39: Метчик служит:

- Для нарезания внутренней резьбы

- ^

- Для зенковки отверстий

A40: Что называют конструкторской документацией:

1) Перечень документов, необходимых для изготовления изделия

2) Комплект графических и текстовых документов, в которых излагаются все сведения о конструкции изделия

3) Перечень материалов необходимых для изготовления изделий

4) Инструкция по применению изделия

A41: Дефектами обработки не являются:

- сучок

скол

- заусенец

- задир

А 42: В конце сверления нажим нужно:

1) увеличить

2) уменьшить

3) не изменять

A43: Для каких целей служит кернер?

1) Для нанесения небольших углублений

2) Для пробивки отверстий

- Для проведения разметочных линий

A44: Где перечислены цветные металлы?

- Железо, сталь, чугун

- ^

- Медь, олово, алюминий, цинк, свинец

А45: Режущий инструмент, применяемый при рубке металла, называется:

1) молоток

2) долото

3) стамеска

4) зубило

А46: Выполнение проекта завершается –

- Изготовлением проекта

- ^

4) Защитой проекта

А47: Каждая машина состоит из трех механизмов:

- Двигатель, режущий механизм, передаточный механизм

- Двигатель, передаточный механизм, исполнительный механизм

- Двигатель, передаточный механизм, вращающий механизм

А48: Какие инструменты применяются для контроля качества изготавливаемого изделия:

- Лобзик, кернер, чертилка

- ^

- Рейсмус, метчик, плашка

- Калёвка, фуганок, шпунттубель

А49: Фреза имеет:

- Вращательное движение

- ^

- Стоит на месте

А 50: Какой формы напильника не существует:

- 2. 3. 4.

А 51: Пороки древесины:

- Снижают качество древесины

- ^

- Не влияют на качество древесины

А 52: Это вид столярного соединения называется:

1.Серединное

2. Угловое-серединное

3. Угловое

А53: Что не относится к электрифицированному инструменту:

- Электрорубанок

Коловорот

- Электродрель

А54: Кинематическая схема показывает:

- Передачу движения в механизмах и машинах условными знаками

- Устройство машины и механизмов условными знаками

А55: Нониус это –

- Шкала для измерения десятых долей миллиметра

- ^

- Шкала для измерения десятых долей сантиметра

А56: Что не является электромонтажным инструментом:

- Пассатижи

- Кусачки

- Отвёртка

- Ножницы по металлу

А57: Петли и замки не бывают:

- Закладные

- дверные

- Накладные

- Врезные

А58: Задняя бабка токарного станка по обработке древесин служит для:

- Крепления левого конца заготовки

- Крепления правого конца заготовки

- Крепления инструмента

А59: Отделка изделия это:

- Промежуточная операция при изготовлении изделия

- Завершающая операция при изготовлении изделия

- Нет такой операции

А60: Свойство не относящееся к металлам:

- прочность

твёрдость

- запах

- цвет

МО учителей «Технологии» Селивановского района

edu.znate.ru

Обведите кружком букву, соответствующую варианту правильного (нужного) ответа.

«ТЕХНОЛОГИЯ-5»

1. Длинные заготовки при строгании на столярном верстаке крепят:

A. В переднем зажиме.

Б. В заднем зажиме.

B. В подверстачье.

Г. В лотке.

2. Рисунок на продольном разрезе древесины:

A. Годичные кольца.Б. Текстура.

B. Лубяной слой.Г. Камбий.

3. Широкая плоскость пиломатериала:

A. Доска.Б. Брусок.

B. Пласть.Г. Кромка.

4. Наглядное объемное изображение детали, выполненное от руки с указанием размеров и масштаба:

A. Эскиз.

Б. Технический рисунок.

B. Чертеж.

Г. Главный вид.

5. Законченная часть технологического процесса, выполняемая на одном рабочем месте или на одном станке:

A. Заготовка.Б. Деталь.

B. Операция.

Г. Технологическая карта.

6. Наклонные зубья имеют пилы для пиления древесины:

A. Поперечного.Б. Продольного.

B. В стусле.Г. С упором.

7. Не является составной частью металлического рубанка:

А. Колодка.

Б. Шерхебель.

В. Нож.

Г. Стружколоматель.

8. Наиболее распространенным сверлом является:

A. Ложечное.Б. Дрель.

B. Коловорот.Г. Спиральное.

9. Чтобы выдернуть забитый и подогнутый гвоздь, его вначале:

A. Подгибают на оправке.

Б. Отгибают стамеской или отверткой.

B. Выбивают молотком.

Г. Выравнивают клещами или плоскогубцами.

10. Отверстия под потайные или полупотайные головки шурупов выполняют:

A. Шлицем.Б. Шилом.

B. Отверткой.

Г. Зенковкой или сверлом.

11. Природным клеем является клей:

A. ПВА.

Б. Казеиновый.

B. БФ.

Г. Эпоксидный.

12. Окончательно зачищают поверхность деревянной заготовки:

A. Рашпилем.

Б. Мелкозернистой шкуркой.

B. Крупнозернистой шкуркой.Г. Шерхебелем.

13. Для выжигания по древесине не применяется:

A. Заготовка из липы или ольхи.

Б. Проволочное перо в пластмассовой ручке.

B. Сухая деревянная заготовка.Г. Шариковая ручка.

14. При выпиливании лобзиком контура фигуры:

A. Заготовка должна крепиться в зажиме верстака.Б. При резком повороте линий контура движение лобзиком прекращают.

B. Заготовку придерживают правой рукой, а левой выпиливают.

Г. Заготовка должна лежать на выпиловочном столике.

15. Лакирование деревянных изделий выполняют:

A. Для создания текстуры древесины.

Б. Для обработки шлифовальной шкуркой.

B. Для покрытия морилками.

Г. Для придания декоративного вида и защиты поверхностей от влаги и гниения.

16. Машиной называют:

A. Устройство для передачи или преобразования движений.

Б. Винтовой зажим верстака.

B. Детали общего назначения.

Г. Устройство для облегчения труда человека и преобразования энергии.

17. В оборудование рабочего места слесаря не входит:

A. Столярный верстак.Б. Слесарные тиски.

B. Слесарный верстак.Г. Защитная сетка.

18. Протягиванием через фильеру получается:

A. Тонкий металлический лист.Б. Проволока.

B. Катанка.Г. Прокат.

19. Разверткой является:

A. Чертилка.

Б. Плоская заготовка из тонкого металлического листа для изготовления коробки.

B. Кольцо.

Г. Длина окружности.

20. В последовательности создания изделия последним должен быть пункт:

A. Эскизное конструирование изделия.Б. Выбор лучшего варианта.

B. Изготовление опытного образца.Г. Макетирование.

21. Выпуклость на металлическом листе правят:

A. Ударами киянки с края к середине выпуклости.Б. Ударами киянки с середины выпуклости к краям.

B. Протягиванием между забитыми гвоздями.Г. Ватным тампоном.

22. К разметочному инструменту не относится:

A. Циркуль.Б. Чертилка.

B. Угольник.Г. Зубило.

23. Инструмент для резания тонкого металлического листа:

A. Кусачки.Б. Ножницы.

B. Плоскогубцы.Г. Круглогубцы.

24. Торец проволоки обрабатывают:

A. Напильником.

Б. Шлифовальной шкуркой.

B. Рашпилем.

Г. Нагубниками.

25. Быстро и хорошего качества кольца можно получить:

A. Навивкой проволоки на цилиндрическую оправку и разрезанием пружины.

Б. Сгибанием проволоки на оправке в тисках.

B. Сгибанием проволоки плоскогубцами с последующей рубкой.

Г. Разрезанием проволоки и гибкой ее плоскогубцами.

26. Отверстия в жести не получают:

A. Сверлением.Б. Пробойником.

B. Пуансоном и матрицей на штамповочном прессе.

Г. Молотком.

27. К сверлильному станку не относится:

A. Шпиндельная бабка.Б. Электродвигатель.

B. Ременная передача.Г. Цепная передача.

28. В выполнении заклепочного соединения последним должен быть пункт:

A. Разметка и сверление отверстий.Б. Расклепывание головки заклепки.

B. Вставка заклепок в отверстие.

Г. Осаживание склепываемых заготовок.

29. В выполнении творческого проекта отсутствует этап:

A. Подготовительный.Б. Технологический.

B. Заключительный.Г. Финишный.

30. В выполнении творческого проекта изготовления проектного изделия последним должен быть пункт:

A. Разработка чертежей.

Б. Разработка технологического процесса изготовления изделия.

B. Испытание изделия.

Г. Изготовление изделия.

31. При подготовке творческого проекта на компьютере в режиме «Калькулятор» выполняется:

A. Разработка эскизов.

Б. Набор и редактирование текста.

B. Расчет объема и стоимости материалов.

Г. Составление рекламного проспекта изделия.

«ТЕХНОЛОГИЯ-6»

1. Древесину заготавливают:

A. Лесничества.

Б. Деревообрабатывающая промышленность.

B. Лесхозы.

Г. Цепные пилы.

2. На поперечном разрезе ствола дерева невозможно определить порок древесины:

A. Сучки.

Б. Косослой.

B. Трещины.Г. Гниль.

3. Бревно на лесопильной раме распиливают:

A. Полосовые пилы.Б. Ленточные пилы.

B. Рифленые вальцы.Г. Пропилы.

4. На сборочном чертеже изображают:

A. Спецификацию.Б. Цилиндр.

B. Призму.

Г. Изделие, состоящее из нескольких деталей.

5. Бруски под прямым углом соединяют:

A. Шкантами.Б. Рейсмусом.

B. Столярной стамеской.

Г. Ступенчатой врезкой со склеиванием.

6. При изготовлении деревянной детали цилиндрической формы восьмигранник обрабатывают:

A. Кронциркулем.

Б. Шлифовальной шкуркой.

B. Шерхебелем.Г. Рубанком.

7. Ручки разделочных досок будут откалываться, если:

А. Волокна заготовки направлены вдоль ручки.

Б. Волокна заготовки направлены поперек ручки.

В. Разделочная доска изготавливается из толстой фанеры.

Г. Разделочная доска изготавливается из ДВП.

8. Вращательное движение в поступательное преобразует передача:

A. Ременная.Б. Цепная.

B. Зубчато-реечная.

Г. Зубчатая цилиндрическая.

9. К шпинделю токарного станка не крепится:

A. Планшайба.Б. Трезубец.

B. Патрон.

Г. Заготовка.

10. Режущей кромкой лезвия стамески является:

A. Линия пересечения передней и задней поверхностей лезвия.

Б. Угол между передней и задней поверхностями лезвия.

B. Вершина лезвия (носок стамески).Г. Пятка лезвия стамески.

11. Краска на основе олифы называется:

A. Густотертая.Б. Масляная.

B. Шпатлевка.Г. Пигмент.

12. Вырезание элементов в виде треугольников и квадратов представляет собой резьба по древесине:

A. Плосковыемчатая.Б. Геометрическая.

B. Контурная.Г. Прорезная.

13. Прорезать треугольные пазы позволяет резчику стамеска:

A. Желобчатая.Б. Клюкарза.

B. Церазик.Г. Уголок.

14. Не засоряет природу:А. Костер.

Б. Муравейник.

В. Древесная пыль.

Г. Опилки.

15. На изготовление деревянных заготовок не затрачивается:

A. Человеческий труд.Б. Древесина.

B. Шлифовальная шкурка.Г. Работа станков.

16. Свойства металла подвергаться резанию:

A. Ковкость.

Б. Жидкотекучесть.

B. Обрабатываемость.Г. Свариваемость.

17. Не является цветным сплавом:

A. Латунь.Б. Бронза.

B. Дюралюминий.Г. Чугун.

18. Для изготовления гаек применяется прокат:

А.

Б.

В.

Г.

19. Название деталей, входящих в изделие, дает:

A. Основная надпись.Б. Спецификация.

B. Сборочный чертеж.Г. Масштаб.

20. Десятые доли миллиметра на штангенциркуле позволяет отсчитать:

A. Миллиметровая шкала на штанге.Б. Шкала-нониус.

B. Подвижная рамка.Г. Глубиномер.

21. Для заточки зубьев пил применяют напильник:

A. Надфиль.

Б. Полукруглый.

B. Трехгранный.Г. Драчевый.

22. В технологическую карту на изготовление металлического изделия не входит:

A. Наименование операций.Б. Эскиз обработки.

B. Оборудование и инструменты.Г. Производственный процесс.

23. В устройство слесарной ножовки не входит:

A. Рамка.

Б. Ножовочное полотно.

B. Ручка.Г. Тиски.

24. Не относится к рубке металлических заготовок зубилом:

А. Молоток.

Б. Ножовка.

В. Тиски.

Г. Очки защитные.

25. В кирпичной или бетонной стене отверстие сверлят:

A. Шлямбуром.

Б. Сверлом с пластинками из твердого сплава.

B. Шурупом.

Г. Пробойником.

26. Петли и замки не бывают:

A. Закладные.Б. Дверные.

B. Накладные.Г. Врезные.

27. Красоту изделия не определяет:

A. Золотое сечение.

Б. Отношение простых чисел.

B. Симметрия.Г. Масса.

28. Обслуживание изделия с наименьшими затратами усилий и энергии предусматривает требование к его проектированию:

A. Эргономичность.Б. Безопасность.

B. Экономичность.Г. Технологичность.

29. В разработку творческого проекта не входит:

A. Поиск альтернативных вариантов.

Б. Разработка технологии изготовления изделия.

B. Защита проекта.

Г. Выбор наиболее рационального варианта изделия.

30. Автоматическая расстановка переносов набранного текста творческого проекта задается в окне компьютера:

A. Файл.Б. Правка.

B. Формат.Г. Сервис.

«ТЕХНОЛОГИЯ-7»

1. Свойство древесины выдерживать определенные нагрузки не разрушаясь:

A. Твердость.Б. Плотность.

B. Прочность.

Г. Пластичность.

2. Конструкцию изделия, соединение и взаимодействие его составных частей определяет:

A. Конструктивный элемент.Б. Инструкция.

B. Чертеж общего вида.Г. Спецификация.

3. Вначале выполняется:

А. Технологическая операция.

Б. Технологический переход.

В. Технологический установ.

Г. Технологический процесс.

4. Чтобы полотно пилы свободно перемещалось в пропиле, производят:

A. Заточку зубьев пилы.

Б. Прифуговку вершин зубьев.

B. Развод зубьев пил.Г. Доводку лезвия.

5. Для настройки рубанка с металлической колодкой применяют:

A. Рулетку.Б. Киянку.

B. Отвертку.Г. Пилу.

6. Разность между наибольшим и наименьшим допустимыми размерами детали называют:

A. Номинальным размером.Б. Верхним отклонением.

B. Посадкой.Г. Допуском.

7. Для большей прочности углового концевого шипового соединения брусков соотношение ширины проушины S2 и толщины бруска S0 определяется формулой:

8. Последовательность выполнения шипового соединения нарушает пункт:

A. Разметка шипов и проушин.Б. Выдалбливание проушин.

B. Выпиливание шипов и проушин.Г. Подгонка шипов и проушин.

9. Деталь 1, в которую ввинчивают шуруп 2 для крепления детали 3 к торцу бруска 4 называют (см. рисунок):

A. ШтифтБ. Шкант

B. Нагель

Г. Кондуктор

10. Черновое точение конуса проводят:

A. Косой стамеской от большего диаметра к меньшему.

Б. Желобчатой стамеской от большего диаметра к меньшему.

B. Фасонным резцом.Г. Трезубцем.

11. В последовательности точения вазы первым должен быть пункт:

A. Заготовка крепится шурупами на планшайбе.Б. В заготовке по центру высверливается глухое отверстие.

B. Точение внутренней поверхности.Г. Точение наружной поверхности.

12. Устройство для передачи движения от одного звена к другому:

A. Машина.Б. Механизм.

B. Двигатель внутреннего сгорания.Г. Транспортер.

13. Узорчатая сетка из металлических жилок на поверхности древесины:

A. Филигрань.Б. Интарсия.

B. Маркетри.

Г. Блочная мозаика.

14. В последовательности выполнения мозаичного набора последним должен быть пункт:

A. Перевод рисунка гнезда на фоновый шпон.Б. Вырезание гнезда.

B. Разметка и вырезание контура вставки.Г. Склеивание вставки с фоновым шпоном.

15. Рисунок мозаичного набора невозможно размножить:

A. Пантографом.

Б. Компьютером со сканером.

B. Ксероксом.Г. Калькой.

16. Для изготовления молотков, зубил, ножниц, напильников применяется:

A. Конструкционная сталь.

Б. Инструментальная углеродистая сталь.

B. Легированная сталь.Г. Чугун.

17. Изображение сечения детали цилиндрической формы:

18. Частоту вращения заготовки на токарном станке позволяет изменять:

A. Задняя бабка.Б. Суппорт.

B. Коробка передач.Г. Коробка скоростей.

19. Точение проходным упорным резцом:

20. По вершине конуса задней бабки токарного станка настраивается:

A. Задняя поверхность лезвия резца.Б. Передняя поверхность лезвия резца.

B. Вершина лезвия резца.

Г. Угол заострения лезвия резца.

21. Глубину точения детали настраивают по:

A. Суппорту.Б. Линейке.

B. Лимбу.

Г. Штангенциркулю.

22. Общее в сверлении и фрезеровании на станках школьного типа:

A. Способ крепления режущего инструмента.Б. Подача заготовки со столом.

B. Подача режущего инструмента.

Г. Вращение режущего инструмента.

23. Резьбу в отверстиях нарезают:

A. Плашкой.Б. Метчиком.

B. Шпилькой.Г. Воротком.

24. Для получения пунктирных линий при тиснении на фольге применяется:

A. Штампик.

Б. Роликовая накатка.

B. Зубчатая накатка.Г. Давилка.

25. При изготовлении ажурных скульптур из проволоки не применяются:

A. Плоскогубцы.Б. Кусачки.

B. Круглогубцы.Г. Заусенцы.

26. Полоску для филигранного контура не получают:

A. Отрезанием полоски ножницами от металлического листа.

Б. Расклепыванием проволоки.

B. Скруткой двух проволок.Г. Отливкой из металла.

27. При чеканке не применяется:

A. Наклон чекана назад к направлению обхода контура.

Б. Заготовка из металлического листа толщиной 0,3...0,5 мм.

B. Расходник.

Г. Закалка заготовки.

28. Обои с рельефным пластмассовым рисунком называются:

A. Грунтованные.Б. Пленочные.

B. Линкруст.

Г. Самоклеящиеся.

29. Окрасочный состав, приготовленный путем растирания смеси пигментов и лаков на краскотерках:

A. Масляная краска.Б. Растворитель.

B. Грунтовка.Г. Эмаль.

30. Ровная полоска на стыке красок разного цвета:

A. Валик.

Б. Трафарет.

B. Филенка.

Г. Макловица.

31. Для приклеивания керамических плиток при облицовке стен не применяется:

A. Цементно-песочный раствор.Б. Мастика.

B. Масляная густотертая краска.Г. Клей ПВА.

32. Устранение излишнего многообразия однотипных деталей называется:

A. Стандартизация.

Б. Взаимозаменяемость.

B. Унификация.

Г. Агрегатирование.

33. В алгоритм решения изобретательных задач не входит:

A. Аналитическая стадия.Б. Оперативная стадия.

B. Синтетическая стадия.Г. Стадия защиты.

34. В себестоимость изделия не входит:

A. Стоимость материалов.

Б. Затрата на электроэнергию.

B. Оплата труда.Г. Цена изделия.

35. Начертить на ПК линию соединения шара и торца цилиндра в детали точения можно в окне рисования (см. рисунок):

A. Прямоугольник.

Б. Линия.

B. Прямоугольник с белым цветом заливки.

tresvyatskaya.narod.ru

Сверление и Рассверливание

Сверление и Рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении - вращательное, движение подачи - поступательное. Перед началом работы проверяют совпадение вершин переднего и заднего центров станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышала припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, в котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца к оси вращения заготовки можно обеспечить подрезкой торца, при этом в центре заготовки можно выполнить углубление для нужного направления сверла и предотвращения его увода и поломки.

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рисунок справа, ниже), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1. Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рисунок справа, ниже), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1. Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18% при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых сплавов. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. Если ось сверла совпадает с осью шпинделя токарного станка, сверло правильно заточено и жестко закреплено, то обработанное отверстие имеет минимальные погрешности. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам. Размеры отверстия при сверлении получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводит к поломке инструмента. Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки, осуществляемым с помощью жидкости (или воздуха), подводимой в зону резания под давлением.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18% при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых сплавов. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. Если ось сверла совпадает с осью шпинделя токарного станка, сверло правильно заточено и жестко закреплено, то обработанное отверстие имеет минимальные погрешности. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам. Размеры отверстия при сверлении получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводит к поломке инструмента. Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки, осуществляемым с помощью жидкости (или воздуха), подводимой в зону резания под давлением.

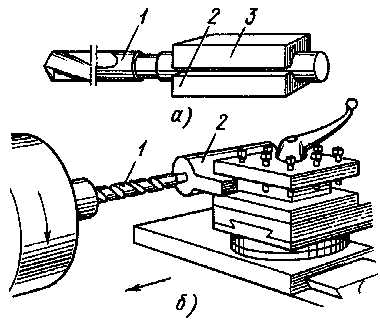

С увеличением глубины сверления ухудшаются условия работы сверла, ухудшается отвод теплоты, повышается трение стружки о стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам. Поэтому если глубина сверления больше трех диаметров обрабатываемого отверстия, то скорость резания следует уменьшить. Для сверления отверстий применяют спиральные сверла, которые изготовляют из инструментальных сталей (углеродистой У12А и легированной 9ХС), из быстрорежущих сталей (Р6М5 и др.), а также из твердых сплавов (ВК6М, ВК8М и ВК10М). Для сверл из быстрорежущих сталей скорость резания v=25-35 м/мин, для сверл из инструментальных сталей v=12-18 м/мин, для твердосплавных сверл v=50-70 м/мин. Причем большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи. При ручной подаче сверла трудно обеспечить ее постоянное (стабильное значение). Для стабилизации подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком, рисунок слева - а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева - б) устанавливают в державке 2, которую крепят в резцедержателе.

С увеличением глубины сверления ухудшаются условия работы сверла, ухудшается отвод теплоты, повышается трение стружки о стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам. Поэтому если глубина сверления больше трех диаметров обрабатываемого отверстия, то скорость резания следует уменьшить. Для сверления отверстий применяют спиральные сверла, которые изготовляют из инструментальных сталей (углеродистой У12А и легированной 9ХС), из быстрорежущих сталей (Р6М5 и др.), а также из твердых сплавов (ВК6М, ВК8М и ВК10М). Для сверл из быстрорежущих сталей скорость резания v=25-35 м/мин, для сверл из инструментальных сталей v=12-18 м/мин, для твердосплавных сверл v=50-70 м/мин. Причем большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи. При ручной подаче сверла трудно обеспечить ее постоянное (стабильное значение). Для стабилизации подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком, рисунок слева - а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева - б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении на проход перед выходом сверла из заготовки механическую подачу значительно уменьшают или отключают и заканчивают обработку вручную. При сверлении отверстий диаметром 5-30 мм подача S=0,l-0,3 мм/об для стальных деталей и S=0,2-0,6 мм/об для чугунных деталей. Резание при сверлении имеет ряд особенностей в сравнении с резанием при точении, поскольку спиральное сверло - многолезвийный инструмент, который производит резание пятью режущими кромками (двумя главными, двумя вспомогательными и поперечной). Силы, действующие на сверло в процессе резания, показаны на рисунке справа. На каждую точку A режущей кромки сверла действует сила Р, которая может быть разложена на составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на режущих кромках направлены навстречу друг другу и при симметричной заточке равны по величине, т. е. их действие на сверло равно нулю. Осевая сила, действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к - сила, действующая на поперечную кромку сверла; Рл - сила трения ленточки сверла о стенки отверстия. Основную работу при сверлении выполняют две режущие кромки, а поперечная кромка (угол резания которой более 90 градусов) под действием осевой силы Ро сминает металл с силой Pп.к»0,5Ро Суммарный момент сил резания Мс=Mz+Mп.к+Мл, где Mz=(0,8-0,9) Mc-момент, создаваемый силой Рz, Мп.к - момент, создаваемый силой Рп.к; Мл - момент, создаваемый силой Рл. При сверлении отверстий по мере износа сверла по задней поверхности осевая сила и крутящий момент увеличиваются; например, при износе задней поверхности сверла на 1 мм указанные параметры возрастают почти на 60-80%. Для повышения эффективности работы спиральными сверлами используют такие способы, как подточка поперечной кромки, изменение угла при вершине, подточка ленточки, двойная заточка, предварительное рассверливание отверстий и др. Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов. Формы заточки режущей части сверла показаны на рисунке ниже.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении на проход перед выходом сверла из заготовки механическую подачу значительно уменьшают или отключают и заканчивают обработку вручную. При сверлении отверстий диаметром 5-30 мм подача S=0,l-0,3 мм/об для стальных деталей и S=0,2-0,6 мм/об для чугунных деталей. Резание при сверлении имеет ряд особенностей в сравнении с резанием при точении, поскольку спиральное сверло - многолезвийный инструмент, который производит резание пятью режущими кромками (двумя главными, двумя вспомогательными и поперечной). Силы, действующие на сверло в процессе резания, показаны на рисунке справа. На каждую точку A режущей кромки сверла действует сила Р, которая может быть разложена на составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на режущих кромках направлены навстречу друг другу и при симметричной заточке равны по величине, т. е. их действие на сверло равно нулю. Осевая сила, действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к - сила, действующая на поперечную кромку сверла; Рл - сила трения ленточки сверла о стенки отверстия. Основную работу при сверлении выполняют две режущие кромки, а поперечная кромка (угол резания которой более 90 градусов) под действием осевой силы Ро сминает металл с силой Pп.к»0,5Ро Суммарный момент сил резания Мс=Mz+Mп.к+Мл, где Mz=(0,8-0,9) Mc-момент, создаваемый силой Рz, Мп.к - момент, создаваемый силой Рп.к; Мл - момент, создаваемый силой Рл. При сверлении отверстий по мере износа сверла по задней поверхности осевая сила и крутящий момент увеличиваются; например, при износе задней поверхности сверла на 1 мм указанные параметры возрастают почти на 60-80%. Для повышения эффективности работы спиральными сверлами используют такие способы, как подточка поперечной кромки, изменение угла при вершине, подточка ленточки, двойная заточка, предварительное рассверливание отверстий и др. Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов. Формы заточки режущей части сверла показаны на рисунке ниже.

а) - нормальная, б) - нормальная с подточкой перемычки, в) - нормальная с подточкой перемычки и ленточки, г) - двойная с подточкой перемычки, д) - двойная с подточкой перемычки и ленточки

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. При сверлении отверстий большого диаметра (свыше 25-30 мм) усилие подачи может оказаться чрезмерно большим. Поэтому в таких случаях сверление производят в несколько приемов, т. е. отверстие рассверливают. Режимы резания при рассверливании отверстий те же, что и при сверлении. На рисунке слева элементы резания при сверлении -а) и рассверливании - б) отверстия: n - вращение сверла, Sz - подача приходящаяся на одну режущую кромку, a и b - толщина и ширина срезаемого слоя, t - припуск на сторону, D - диаметр основного отверстия, Do - диаметр предварительно просверленного отверстия

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. При сверлении отверстий большого диаметра (свыше 25-30 мм) усилие подачи может оказаться чрезмерно большим. Поэтому в таких случаях сверление производят в несколько приемов, т. е. отверстие рассверливают. Режимы резания при рассверливании отверстий те же, что и при сверлении. На рисунке слева элементы резания при сверлении -а) и рассверливании - б) отверстия: n - вращение сверла, Sz - подача приходящаяся на одну режущую кромку, a и b - толщина и ширина срезаемого слоя, t - припуск на сторону, D - диаметр основного отверстия, Do - диаметр предварительно просверленного отверстия

turner.narod.ru

мастерОК - тест Сверление

Вопрос № 1Какой буквой обозначено на рисунке спиральное сверло?

А Б В Г на данном рисунке такого сверла нет Вопрос № 2

Как называется часть сверла, обозначенная на рисунке буквой е?

Введите ответ: Вопрос № 3

Какой буквой обозначено на рисунке перовое сверло?

А Б В Г на данном рисунке такого сверла нет Вопрос № 4

Как называется часть сверла, обозначенная на рисунке буквой г?

хвостовик рабочая часть шейка ленточка стружечная канавка Вопрос № 5

Какой буквой обозначено на рисунке центровое сверло?

А Б В Г на данном рисунке такогосверла нет Вопрос № 6

Какой цифрой на рисунке обозначена режущая кромка сверла?

цифрой 1 цифрой 2 цифрой 3 у сверла на данном рисунке режущая кромка не обозначена Вопрос № 7

Как называется часть сверла, обозначенная на рисунке цифрой 3?

режущая кромка центр подрезатель стружечная канавка Вопрос № 8

Какой буквой обозначено на рисунке ложечное сверло?

А Б В Г на данном рисунке такого сверла нет Вопрос № 9

Как называется часть сверла, обозначенная на рисунке буквой д?

хвостовик рабочая часть шейка ленточка стружечная канавка Вопрос № 10

Как называется часть сверла, обозначенная на рисунке буквой а?

рабочая часть режущая кромка Хвостовик шейка центр Вопрос № 11

Как называется инструмент, изображенный на рисунке?

Введите ответ: Вопрос № 12

Как называется часть инструмента, обозначенная на рисунке цифрой 4?

Введите ответ: Вопрос № 13

Как называется инструмент, изображенный на рисунке?

Введите ответ: Вопрос № 14

Наиболее распространенным сверлом является:

перовое центровое шнековое ложечное спиральное Вопрос № 15

Как называется часть инструмента (см. рис.), служащая для закрепления сверла?

дрель коловорот патрон упор

kov-ksh.ucoz.ru

Обработка отверстий (сверление, цекование, развертывание и др.) и инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

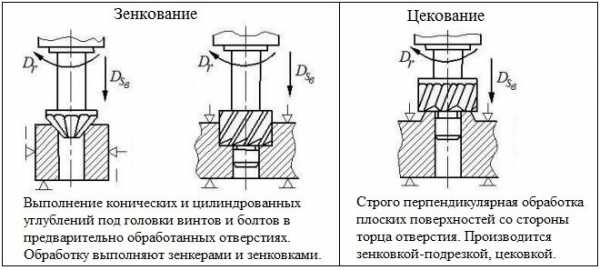

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org