Бериллиевые бронзы: проблемы и перспективы . Предел текучести бронзы

Пределы текучести бронз - Справочник химика 21

Предел текучести бронзы, кгс/мм ЛИТЬЯ в кокиль твердой деформированной 10—20 5 30 16 19 [c.90]

Исследованиями, проведенными с образцами углеродистой, никелевой и аустенитной нержавеющей сталей, а также с образцами цветных металлов и сплавов (меди, латуни, алюминиевой бронзы и дюралюминия), установлено, что с понижением температуры предел текучести и предел прочности этих металлов возрастают. [c.134]

Четыре бронзы — фосфористая бронза А, фосфористая бронза В, 5 %-ная алюминиевая бронза и кремниевая бронза К-—были экспонированы в морской воде для определения их склонности к коррозии под напряжением. Величина нагрузки была эквивалентна 35, 50 и 75 % от их пределов текучести, как показано в табл. 96. Бронзы не были склонны к коррозии под напряжением в период экспозиции, длившейся 400 сут, на всех глубинах. [c.277]Для получения любого из указанных пределов соответствующая нагрузка делится на первоначальную площадь поперечного сечения. Наконец, при нагрузке, соответствующей точке Рр, происходит разрыв образца. Для материала, диаграмма растяжения которого не имеет площадки текучести (см. рис. 5),за величину предела текучести условно принимают напряжение, при котором остаточное относительное удлинение образца достигает примерно такой же величины, как и при наличии ясно выраженной площадки текучести. За величину остаточного относительного удлинения обычно принимают 0,2%. Площадки текучести не имеют многие материалы, к ним относятся медь, бронза. [c.35]

Это происходит следующим образом в местах соприкосновения покрытие (например, олово) вследствие незначительного предела текучести деформируется первым, в то время как основной материал подшипника (свинцовистая бронза) испытывает местную пластическую деформацию лишь при более высоком удельном давлении на поверхность. Цапфа же (в большинстве случаев сталь) претерпевает только упругую деформацию. Естественно, что особое внимание, как и при любом гальваническом покрытии, нужно уделять хорошему сцеплению покрытия с основным металлом подшипника. Рассмотренный процесс носит название сухого трения. [c.147]

Вкладыши подшипников изготовляют из бронз с высоким пределом текучести и низким коэффициентом трения. Эти два показателя при выборе марки бронзы являются основными, так как высокие удельные давления требуют материала с высоким пределом текучести, а большие силы, действующие перпендикулярно к плоскости трения, — низкого коэффициента трения. [c.144]

В результате исследования, произведенного над образцами углеродистых, никелевой и нержавеющей хромоникелевой сталей, а также над образцами цветных металлов меди, латуни, алюминиевой бронзы и дюралюминия — установлено, что с понижением температуры предел текучести и временное сопротивление в этих металлах возрастают. [c.409]

Медь и ее сплавы (латуни и бронзы) являются наиболее распространенными материалами для изготовления аппаратов воздухоразделительных установок, работающих при самых низких температурах. Можно сделать обобщенный вывод о том, что все механические свойства меди и большинства ее сплавов улучшаются при понижении температуры. Наиболее значительно увеличиваются предел прочности и твердость. Менее интенсивно растет предел текучести, что обеспечивает достаточный апас пластичности и вяз-,кости меди и медных сплавов при низких температурах. Для иллюстрации на рис. 7 и 8 приводятся кривые изменения прочности и относительного удлинения некоторых медных сплавов с понижением температуры.. [c.502]

Бериллиевые бронзы благодаря их высоким механическим свойствам в состоянии после закалки, отпуска и деформации, а также потому, что они пе дают искры при ударе, применяют для деталей вакуум-фильтров, в частности в виде проволоки для крепления ткани в фильтрах. После закалки при 800° С, двухчасового отжига при 300° С и холодной протяжки предел прочности и текучести проволоки не менее чем Ов = 130 кГ/мм и Оо,2 = 85 кП.лш , кроме того, с течением времени пребывания под нагрузкой проволока не дает заметных остаточных удлинений, что очень важно. [c.112]

Изготовление вкладышей из свинцовистой бронзы позволяет ликвидировать этот недостаток. Расплавленную свинцовистую бронзу заливают в трубчатую заготовку и охлаждают. Заготовку механически обрабатывают и разрезают на заготовки вкладышей, каждый из которых затем устанавливают в приспособление (полупостель) на прессе и обжимают приложением усилия к торцам до достижения окружного относительно пластического деформирования, равного 2,2 - 2,8%. После механической обработки вкладыщ устанавливают в приспособление и упруго деформируют, прилагая усилие в плоскости стыков до достижения изгибных напряжений сжатия в антифрикционном слое в среднем сечении вкладыша, равных 0,20 - 0,25 предела текучести. После этого приспособление с вкладышем устанавливают в печь, нафевают до 245 - 255 °С и выдерживают 3,5 - 4,5 ч. Затем вкладыщ, предварительно извлеченный из приспособления, охлаждают на воздухе и окончательно обрабатывают. В результате пластического деформирования вкладышей повышается сопротивление совместному действию окружных механических (монтажных) и температурных напряжений сжатия. Нафев и вьщержка вкладыша при приложенном усилии в плоскости стыков, обеспечивающем упругое деформирование антифрикционного слоя в указанных пределах, приводят к появлению остаточных напряжений растяжения в нем после охлаждения, кото- [c.231]

Коррозия под напряжением наблюдается у латуней, и тем чаще, чем выше содержание в них цинка. Двухфазные сплавы, состоящие из фаз а + р или р+у, подвержены этой коррозии уже под воздействием влажного воздуха [47]. У а-латуней растрескивание под напряжением возникает под воздействием аммиачных растворов или воздуха, содержащего аммиак. Вредное влияние оказывают даже незначительные примеси, появляющиеся в результате микробиологических процессов. Растрескивание под напряжением может быть вызвано воздействием также и других коррозионных агентов. Этот вид коррозии наблюдается также и у нелегированной меди, раскисленной фосфором (0,1% Р), вследствие того, что по границам зерен выпадает фосфид меди (с низким пределом текучести) [50]. Другие медные сплавы также чувствительны к коррозии под напряжением, хотя в значительно меньшей мере, чем латуни. Так, на алюминиевых бронзах трещины под напряжением возникают в растворе гартзальца (рис. 3.25, а), а на медноникелевом сплаве 90-10 — в аммиачных парах [13]. У а-латуни трещины идут вдоль границ зерен кристаллов. В р-латуни трещины возникают как межкристаллитные, а затем превращаются в транскристаллитные [54]. [c.260]

От — предел текучести материала гайки (для бронзы Бр. АЖН 10-4-4 напряжение От — 3580 KFf M ). [c.139]

Не было обнаружено также заметного влияния содержания сурьмы в количестве до 0,3% на пределы прочности и текучести, а также относительное удлинение бронз марок Бр. ОЦ8-4 и Бр.ОЦЮ-2 при повышенных температурах (до 426°) [331]. Эти опыты указывают на практическую возможность применения при производстве литейных оловянных бронз олова, значительно более загрязненного сурьмой (до 2% 5Ь), чем это предусмотрено нынэ действующим ГОСТ 860—41. [c.414]

chem21.info

Основные свойства бронзы БрБ2. Сплав БрБ2 является весьма специфичным, отличным от других медных сплавов. Специфика этого сплава обусловлена содержащимся в нем бериллия (Ве). Бериллиевые бронзы относятся к классу так называемых дисперсионно-упрочняемых сплавов, особенностью которых является зависимость растворимости легирующих компонентов от температуры, что позволяет управлять свойствами бронз, как при производстве проката, так и при изготовлении изделий. В промышленных сплавах системы Cu-Be, как и в большинстве материалов с эффектом дисперсионного упрочнения, концентрационная область располагается возле границы максимальной растворимости в твердом растворе, и соответствует примерно 2% содержания Be. При концентрации бериллия от 1.6 до 2.0% веса, модификация бериллия, известная как β - фаза, присутствует при температуре ниже 600˚С. Эта фаза формируется как результат ограниченной твердой растворимости бериллия. В этот фактор более всего способствует отвердению при термообработке («старении»). При нагревание сплава до температуры 780˚С бериллий растворяетсяся в α -фазе (твердый раствор α + β). Резкое охлаждение до комнатной температуры поддерживает бериллий в твердом растворе. Этот процесс, называемый отжигом и делает сплав мягким и тягучим, помогает регулировать размер кристаллов, подготавливает сплав к операции «старения». Нагревание насыщенного твердого раствора до температуры 315˚С с выдержкой на этой температуре 2-3 часа вызывает осаждение упрочняющей фазы и придает сплаву высокую твердость. Одним из важных свойств материала, используемого для опор скольжения, является устойчивость к нагреву. В табл.1 приведено изменение механических свойств сплава БрБ2, содержащего 2% Ве, в зависимости от температуры и продолжительности нагрева. Перед нагревом образцы были подвергнуты старению при Т=320 ˚С в течение t=2 часов. Таблица 1 Изменение механических свойств образцов меднобериллиевого сплава БрБ2, с повышением температуры и продолжительности выдержки при заданной температуре

Вывод: Как видно из данных таблицы, до 250˚С механические свойства практически не меняются даже при выдержке в течение 1000 часов, что говорит о хорошей устойчивости бериллиевой бронзы к температурному воздействию. Важнейшим из свойств подшипникового материала является износостойкость и антифрикционность. Вследствие большой твердости, которую изделия из меднобериллиевых сплавов приобретают после старения, они обладают и высоким сопротивлением износу при хороших антифрикционных свойствах. Коэффициент трения подвергнутого отпуску меднобериллиевого сплава марки БрБ2 в паре осевой железнодорожной сталью и смазкой веретенным маслом №2, полученный при испытании на машине Амслера, равен 0,05. Хорошее скольжение обеспечивается наличием на поверхности изделий окисной пленки. Кроме того КТР бронзы БрБ2 близок к КТР инструментальных сталей, что также способствует надежной работе этих материалов в одном узле. Зарубежный опыт использования бериллиевой бронзы в качестве материала для опор скольжения. Результаты испытаний. Компания Brush Wellman Inc (США), являющаяся признанным мировым лидеров в области производства бериллиевых бронз, рекомендует к применению для производства подшипниковых опор тяжело нагруженных агрегатов и устройств, работающих в агрессивных средах, сплав Alloy 25, (С17200). Сплав Alloy 25 в состаренном состоянии достигает максимальной прочности и твердости после обработки холодной пластической деформацией. Предельная прочность на разрыв может превышать 200 ksi (1290 МПа) при твердости 45 HRC. Сплав Alloy 25 также проявляет исключительную устойчивость к релаксации напряжений в условиях повышенных температур. Российский аналог Alloy 25 - сплав БрБ2, тождественен Alloy 25 по химическому составу (табл. 2) и обладает механическими характеристиками, приведенными в табл.3 Табл. 2 Сравнительные характеристики бериллиевых бронз по химическому составу,%

Табл. 3 Гарантируемые механические характеристики полуфабрикатов из БрБ2 в сравнении с БрКмЦ3-1

Отметим, что здесь и далее под сопротивлением износу (износостойкостью) понимается стойкость в условиях, когда трущиеся металлы начинают свариваться, «схватываться» под влиянием высокого давления, т.е. возникают условия для диффузионного взаимопроникновения частиц трущихся металлов. Инженерный центр компании Brush Wellman, обосновывая выбор материала Alloy 25 (БрБ2), в таблицах 4-8 приводит экспериментальные данные испытаний на износостойкость, полученные по методике ASTM -G98 сообщества инженеров США. Методика проведенных экспериментов заключалась в следующем: измерялся износ пары материалов в устройстве, состоящим из неподвижного блока из испытуемого материала, в отверстие которого помещается и нагружается осевой нагрузкой цилиндрический диск, выполненный из другого контактирующего материала, причем последний приводится во вращение в условиях сухого трения. В табл. 4 приведены данные по износостойкости фрикционной пары Alloy 25 (БрБ2) в контакте с Alloy 25 (БрБ2), подвергнутой различным видам термообработки и деформационного упрочнения. В табл. 5 приведены данные по износостойкости Alloy 25 (БрБ2) в контакте с коррозионно-стойкими сталями и сплавами. Табл. 4 Износостойкость Alloy 25 (БрБ2) в контакте с Alloy 25 (БрБ2)

ПРИМЕЧАНИЕ: AT - закаленный и состаренный HT - Подвергнутый холодной деформации после закалки и состаренный DST - Отожженный и состаренный под нагрузкой 100 -110 ksi + (без следов износа) Табл. 5 Износостойкость Alloy 25 (БрБ2) в контакте с коррозионно-стойкими сталями и сплавами

ПРИМЕЧАНИЕ: Сплав Alloy 25 в процессе испытания на износ при давлении 145 ksi + (без следов износа) В табл. 6, для сравнения с износостойкостью Alloy 25 (БрБ2), приведены данные по износостойкости некоторых никель-кобальтовых сплавов, химический состав которых приведен в табл. 7 В табл. 8 для сравнения с износостойкостью Alloy 25 (БрБ2) приведены данные по износостойкости кремниевых бонз типа БрКН1-3 и БрКМцЗ-1, применяемых обычно в качестве антифрикционных втулок. Табл. 8 Износостойкость кремниевых бронз, обычно применяемых в опорах скольжения Анализ данных испытаний на износостойкость позволяет сделать следующие выводы: 1. Пара бериллиевых бронз Alloy 25 (БрБ2) - Alloy 25 (БрБ2) обладает наиболее высокими износостойкими свойствами по сравнению с остальными антифрикционными парами. 2. Alloy 25 (БрБ2) демонстрирует хорошие износостойкие свойства в состаренном состоянии независимо от истории термической обработки и предшествующей обработки давлением. 3. При трении в паре Alloy 25 (БрБ2) - коррозионно-стойкая сталь износа не наблюдается при нагрузке до 0,8 предела текучести для большинства из рассмотренных материалов. 4. Бериллиевая бронза Alloy 25 (БрБ2) обладает существенно более высокими износостойкими свойствами по сравнению с кремнистыми бронзами (см. табл. 3,4 и табл. 7) при более высоких механических свойствах в состаренном состоянии (см. табл. 2) Вывод: При трении в парах сплав БрБ2 по сплаву БрБ2, сплав БрБ2 по нержавеющей стали износа не наблюдается при нагрузках составляющих 0.7…0.9 от предела текучести сплава или нержавеющей стали (в зависимости от того, каков предел текучести у нержавеющей стали). Указанные нагрузки в парах трения существенно превышают предельные нагрузки для большинства других сплавов, в том числе используемых в качестве подшипников скольжения. Правда следует отметить, что износостойкость пар БрБ2 - рядовые стали относительно невелика. И, наконец, третьим показателем, характеризующим надежность опор скольжения, является их коррозионная устойчивость. Так, например, опоры скольжения буровых долот или лопастных насосов, работающих на нефтяных месторождениях, должны выдерживать воздействие содержащихся в пластовых жидкостях взвешенных и коррозионных веществ при высоких давлениях и температурах. По сопротивлению коррозии бинарные бериллиевые бронзы очень близки к оловянным и алюминиевым бронзам. Например, коррозионная стойкость БрБ2 в 3% растворе HNO3 почти одинакова со стойкостью бронз с 10-14% Sn и алюминиевых бронз с 6-8% Al. В 3% растворе HCl наблюдалось потеря только половина массы бериллиевой бронзы по сравнению с потерями оловянных бронз и примерно равные потери массы с алюминиевыми бронзами. Бериллиевые бронзы показывают хорошую устойчивость в холодной пресной и морской воде, в большинстве кислотных и щелочных растворов. В табл. 9 приведены данные о скорости коррозии БрБ2 в различных средах. Табл. 9 Скорость коррозии БрБ2 под действием различных реагентов, мкм/год Бериллиевые бронзы, подвергаясь действию влажной или содержащей серу атмосферы, со временем, подобно меди, темнеют. Однако, образующаяся на их поверхности пленка, не влияет на механические свойства. Хорошая стойкость в теплом и влажном воздухе свидетельствует о возможности применения меднобериллиевых сплавов для изготовления деталей, работающих в тропических условиях. Бериллиевые бронзы мало склонны к межкристаллитной коррозии, однако в напряженном состоянии под действием влажного аммиака и воздуха они подвергаются коррозионному растрескиванию. При повышенных температурах газы вызывают избирательную коррозию меднобериллиевых сплавов, реагируя главным образом с составляющей, обогащенной бериллием. Под действием фтора, хлора, брома и йода на поверхности меднобериллиевых сплавов образуются бериллиевые галоидные соединения, характеризующиеся большой летучестью, вследствие чего происходят потери бериллия. Этот процесс протекает очень энергично при повышенных температурах. Поэтому меднобериллиевые сплавы не следует применять там, где возможно действие указанных газов при повышенных температурах. При высоких температурах бериллиевая бронза окисляется меньше, чем медь и некоторые сплавы на её основе. При исследовании сплавов с 1-2,4% Ве было установлено, что при длительной выдержке при 800˚С окисление бинарного сплава с 2,4% Ве чрезвычайно мало. Сравнительные испытания показали, что сталь с 12,5% Cr в четыре раза сильнее окисляется при 610˚С, чем БрБ2, и в равной степени окисляется при 810˚С. В таблице 10 приведены результаты исследования влияния состава меднобериллиевых сплавов на скорость их коррозии при нагреве в воздушной атмосфере. Испытывались образцы 30х40 мм, вырезанных из полос толщиной 1,2 мм, изготовленных: из меди марки М1; сплава с 1,8% Ве и 0,3% Ni; сплава марки БрБ2,5 с 2,4% Ве и 0,5% Ni. Таблица 10. Увеличение массы при нагреве в воздушной атмосфере образцов из меди и меднобериллиевых сплавов * Средняя величина из 5 наблюдений. Из данных таблицы следует, что при 570˚С в течение 60 минут сплав марки БрБ2,5 окисляется в 29 раз меньше меди, а сплав с 1,8% Ве и 0,3% Ni – 4,4 раза. При 670˚С окисление за этот же период нагрева сплава марки БрБ2,5 в 12 раз меньше меди, а сплава с 1,8% Ве и 0,3% Ni – в 7 раз. Вывод: По комплексной устойчивости к коррозии в различных средах бериллиевая бронза показывает хорошие и очень хорошие результаты. Таким образом, приведенные экспериментальные данные по механической прочности, износостойкости и коррозионной устойчивости позволяют считать бериллиевую бронзу одним из лучших материалов для опор скольжения эксплуатируемых в морской воде (насосное и буровое и прочее оборудование при разработке и эксплуатации шельфовых месторождений), пульпах содержащих абразивные и коррозионные вещества (материковые нефтегазовые, и другие месторождения), а также при изготовлении другого высоконадежного оборудования и машин. |

brb2.ru

Бериллиевые бронзы: проблемы и перспективы

Развитие электротехники и электроники кроме создания электрических проводов, прекрасным материалом для которых стали чистая медь и алюминий потребовало новых материалов для контактов прерывателей и разъемов. Практически идеальными для их изготовления стали полуфабрикаты из бериллиевых бронз. Эти сплавы обладают таким комплексом положительных свойств, что, на сегодняшний день все попытки создания сплавов заменителей не уступающих бериллиевым бронзам не увенчались успехом.

1. Дисперсионное упрочнение бериллиевых бронз

Бериллиевые бронзы относятся к классу так называемых дисперсионно упрочняемых сплавов, характерной особенностью которых является зависимость растворимости легирующих компонентов от температуры. При закалке из однофазной области в твердом растворе фиксируется избыточное количество атомов легирующего компонента по сравнению с равновесным состоянием для данной системы. Образовавшийся пересыщенный твердый раствор термодинамически неустойчив и стремится к распаду , процесс активизируется с повышением температуры. Эффект упрочнения определяется дисперсностью выделений образовавшихся при распаде.

В промышленных сплавах системы Cu-Be, как и для большинства систем с эффектом дисперсионного упрочнения, концентрационная область располагается возле границы максимальной растворимости в твердом растворе. Наиболее применяемым сплавом системы Cu-Be является сплав БрБ2 (CuBe2, alloy 25, C 17200 по зарубежным спецификациям) содержащий около 2 % бериллия обладающий в закаленном состоянии хорошей пластичностью и технологичностью и повышенными механическими свойствами в термообработанном состоянии.

Для уменьшения критической скорости закалки и подавления процессов собирательной рекристаллизации при нагреве сплав дополнительно легируется Co или Ni.

Дополнительного повышения уровня механических свойств можно добиться пластической деформацией перед старением (НТМО). Предел текучести увеличивается на 20-30% по сравнению закалкой со старением.

Из всего описанного выше следует практическое применение подобного материала. Полуфабрикат из бериллиевой бронзы в закаленном или закаленном и деформированном состоянии методами штамповки можно превратить в изделие самой сложной формы: пружинный контакт, разъем, мембрану, - и, проведя старение, резко повысить прочность и пружинные свойства этого изделия; сохранив его форму. Контакт готов к использованию.

2. Области применения бериллиевых бронз

По данным аналитического агентства Roskill мировое потребление бериллиевых бронз к началу 21 века оценивалось величиной более 20 тысяч тонн в год.

Как сообщалось выше, использование бериллиевых бронз оправдано в тех случаях когда требуется:

- высокая электропроводность;

- высокая теплопроводность;

- высокие технические и, особенно упругие свойства;

- высокая коррозионная стойкость;

- отсутствие у материала ферро-магнитных свойств;

- безискровой материал.

Основными отраслями применения являются: средства связи и коммуникации, компьютеры и компьютерная техника, электроника для автомобильной промышленности, детали промышленного оборудования и, особенно, в нефтегазовой промышленности, электрооборудование и приборостроение, аэрокосмическая и оборонная отрасли.

Средства связи и коммуникации

Самой большой областью применения медно-бериллиевых сплавов является их использование в электрических и электронных деталях, в первую очередь в пружинных контактах, переключателях, соединителях в компьютерах и оптико-волоконном телекоммуникационном оборудовании, гнездовые разъемы для соединения интегральных схем с печатной платой. Продолжающееся усложнение компьютерной техники, мобильных телефонов является важнейшим фактором, приведшим к миниатюризации электронных деталей. Это приводит к повышению спроса на медно-бериллиевые сплавы, т.е. для этих деталей требуется более мелкие, более легкие и более надежные соединители.

Переключатели

Треть мировых поставок переключателей для электрических схем в 1999 году приходилось на США. Рост поставок вырос с 1991 года до 1999 года с 545 до 832 млн.USD.

Пружины

Большая часть пружин, используемых в электронике изготовляется из медно-бериллиевых сплавов.

Соединители

Медно-бериллиевые бронзы используются в большой гамме соединителей широкого спектра от контактов соединения микропроцессоров с материнской платой до сверхмощных кабелей в том случае, когда определяющими являются надежность соединения.

Индустрия США потребляет более 99 тысяч тонн медных сплавов для соединителей. Доля бериллиевых бронз оценивается в 11% или около 16 тысяч тонн от всего объема.

В компьютерной промышленности потребление соединителей зависит от спроса на микрочипы, который постоянно растет. По оценкам ассоциации полупроводниковой промышленности (SIA) ожидается, что рынок микрочипов вырастет до 244 тысяч млн.USD.

Компьютеры

Компьютеры это один из самых больших рынков, где используются медно-бериллиевые сплавы. В компьютерах они используются в соединителях, пружинах и переключателях.

Оценочно в 1999 году каждый компьютер содержал более 2г бериллия в виде бериллиевых бронз.

Увеличение поставок американских компьютеров составляет в год примерно 20%.

Автомобильная промышленность

Электронные детали, содержащие медно-бериллиевые сплавы применяются в компонентах двигательного отсека, электронных схемах системы безопасности автомобиля.

Производство и степень компьютеризации автомобилей растет. Оно требует создания новых видов бериллиевых бронз с повышенной электропроводностью.

Бурильное оборудование

Здесь используется такие свойства бериллиевых бронз как высокая прочность, коррозионная стойкость, способность не образовывать искру. Из основного сплава Cu-Be2 изготовляют трубы, резьбовые соединения колонны бурильных труб, безискровой инструмент.

Мы позволили себе привести данный, далеко не полный перечень областей применения сплавов системы медь-бериллий только с одной целью: показать, что бериллиевые бронзы востребованы в самых различных областях промышленности, а рынок потребления полуфабрикатов из бериллиевых бронз можно характеризовать как развивающийся.

3. Семейство сплавов бериллиевых бронз.

Быстрое развитие промышленности потребовало совершенствования сплавов системы Cu-Be. В результате в дополнение к наиболее применимому сплаву Cu-Bе2 в настоящее время появилось целое семейство бериллиевых бронз, имеющих особенности, связанные с различными отраслями применения. (табл.1)

В Советском Союзе бериллиевые бронзы выпускались и выпускаются в настоящее время в соответствии с ГОСТ 18175-78 и рядом специальных технических условий (ТУ). Для удовлетворения потребителей в сплавах менялось содержание бериллия: сплавы БрБ2,5; БрБНТ 1,7; для измельчения размера зерна и повышения упругих свойств (неизвестно насколько оправданно) кроме бериллия и никеля в сплавы вводим титан и магний: сплавы БрБНТ 1,9; БрБНТ 1,9Мг. С развитием самолетостроения появился сплав бериллиевой бронзы с повышенной электропроводностью (для изготовления роликовых и точечных электродов контактной сварки) БрНБТ. Этот сплав также по известной причине содержит титан, хотя этот элемент незначительно повышая эксплуатационные свойства существенно ухудшает технологичность изготовления полуфабрикатов.

В Европе и Америке бериллиевые бронзы изготавливаются в соответствии со стандартами EN 1652.1998 и ASTM В 194. К сплавам с высокими механическими свойствами относится С 17200 (Cu-Be2) и С 17000 с содержанием бериллия 1,9 и 1,7% соответственно. Второй сплав несколько дешевле и может заменить первый, если требования по прочности и формируемости не так высоки. Имеется сплав С 17300 содержащий около 0,4% свинца для улучшения обработки резанием (ломкая стружка) и выпускаемый только в виде прессованных полуфабрикатов.

Развитие автомобильной промышленности потребовало создания сплавов с почти в 2 раза более высокой электропроводностью. К этой группе относятся квазибинарные системы Cu-Co(Ni)-Be с содержанием бериллия 0,15-0,7%. Это сплавы: С 17500, который кроме бериллия (около 0,3%) содержит кобальт в количестве 2,4-2,7%, и С 17510 который вместо кобальта в примерно тех же концентрациях содержит никель и потому более дешевый. И, наконец, совсем малолегированный сплав С 17410, содержащий 0,15-0,5% Ве и 0,35-0,6%Со.

4. Многообразие механических свойств полуфабрикатов из бериллиевых бронз.

В соответствии с ГОСТ 1789-70 плоские полуфабрикаты: ленты и полосы из бериллиевых бронз, - в Советском Союзе, а сегодня в России производятся только в двух состояниях: мягком (после закалки) и твердом (деформированном после закалки на 30-40%). При этом предполагается, что старение на максимальную прочность будет производиться заказчиком после изготовления упругого элемента.

Однако, многообразие изделий производимых в настоящее время из бериллиевых бронз показывает, что этих двух состояний явно недостаточно для удовлетворения требований потребителей. Поэтому в настоящее время ведущие производители полуфабрикатов из бериллиевых бронз предлагают потребителю широкую гамму механических свойств получаемую на основе различных степеней деформации после закалки и проведением различных видов термической обработки (табл.2).

Кроме мягкого и твердого состояний (А и Н) имеются полуфабрикаты с различной степенью нагартовки 1/4Н (твердое деформированное со степенью 11-16%), 1/2Н твердое (деформированное после закалки на 21-26%), 3/4Н твердое (деформированное после закалки на 29%). В результате заказчик имеет возможность получить ленту с пределом прочности от 410 до 680 МПа в зависимости от его требований.

Но изощренным производителям действующим в соответствии с требованиями международных стандартов качества ИСО 9001 и стремящимся предвосхитить желания заказчиков этого показалось мало. Заказчику стали поставляться полуфабрикаты с индексом Т, т.е. закаленные, если нужно деформированные с определенной степенью деформации (Н), состаренные у изготовителя по классическому режиму старения: 315-3200С, 2-3 часа выдержки. Проведение этой операции у изготовителя выявило серьезную проблему: состаренная в рулоне лента готового размера не желала распрямляться, сохраняя при этом вид пружины часов. Потребовалось создание нового термического оборудования. Так одна из ведущих фирм затратила на это около 2,8 млн. USD.

И, наконец, последнее НОУ-ХАУ. Заказчику по его требованию стали поставляться полуфабрикаты в состоянии промежуточной термообработки, которому был присвоен индекс М. Варьируя температуру и длительность старения удалось получить очень широкий спектр свойств полуфабрикатов повышенной прочности и упругости (рис. 3) . Предел прочности поставляемой заказчику по его требованию ленты мог быть любым в диапазоне от 690 до 1520 МПа (см. табл.2). Поистине триумф бериллиевых бронз. Ни один другой сплав не сулит столько сервиса заказчику.

5. Производство деформируемых полуфабрикатов из бериллиевых бронз.

Признанными мировыми лидерами по производству полуфабрикатов из бериллиевых бронз являются Brush Wellman (США) и NGK Deutsche Berilco CMBH, которые диктуют качество и ценовую политику на рынке полуфабрикатов. Кроме них имеются компании с неполным циклом производства. Это КМЕ (Германия), Obava и Sumitomo Special Metal (Япония), Sigast (Италия) и другие.

В СССР существовала достаточно стройная система, в которой производство бериллиевых бронз осуществлялось в рамках единого Министерства цветной металлургии. Добыча сырья производилась на Забайкальском ГОК, производство чистого бериллия и лигатуры медь-бериллий осуществлялось в Усть-Каменогорске, и выпуск полуфабрикатов был сосредоточен на Кольчугинском, Московском и Каменск-Уральском заводах по обработке цветных металлов ВПО Союзцветметобработка. Общий выпуск полуфабрикатов в виде плит, полос, ленты, фольги, прутков и проволоки достигал почти 2000 тонн в год.

В настоящее время производство CuBe сплавов в России сохранилось на Московском (плоский прокат) и Каменск-Уральском (круглые полуфабрикаты) заводах. При этом производство лигатуры медь-бериллий оказалось в другом государстве Казахстане. Учитывая то, что основным потребителем полуфабрикатов из бериллиевых бронз были и остаются в России предприятия Минсредмаша внутреннее потребление медно-бериллиевых сплавов за годы реформ сохранилось более чем в 10 раз. С учетом того, что уровень цен на прокат из бериллиевых бронз на внешнем рынке по крайней мере в 1,5 раза выше, чем на Российском, интеграция с мировым рынком является на сегодняшний день объективно единственной возможностью сохранения нормального функционирования предприятий .Однако на этом пути встают технические проблемы общие для всех производителей металлопроката.

Сортамент плоских полуфабрикатов из бериллиевых бронз в настоящее время следующий:

- плиты, размерами 10-50х200-500х200х1000 мм,

- полосы толщиной от 1 до 9 мм, шириной 30-250 мм,

- ленты толщиной 0,05-1,5 мм и шириной 15-250 мм.

При этом системы допусков существующего ГОСТ 1789-70 и требований мировых стандартов существенно отличаются. Не приводя их полностью проиллюстрируем на примере ленты типовой толщины 0,15 мм. По ГОСТ (нормальная точность) допусскаемое отклонение составляет 30 мкм то по стандарту Brush Wellman - 5 мкм. Отличие в 3 раза.

В соответствии с ГОСТ 1789-70 лента из бериллиевых бронз поставляются либо в мягком (закаленном), либо в деформированном на 30-40% (твердом) состоянии. За рубежом, как мы сообщали выше, потребителю предлагается широкая гамма свойств полуфабрикатов, как в различных степенях нагартовки, так и с широкой гаммой отделочных термообработок.

Одним из первых выводов, который следует из сказанного, является то, что существующая система стандартизации полуфабрикатов из бериллиевыз бронз как по химическому составу, так и по геометрическим размерам, допускам и состояниям поставки никуда не годится, отражая век минувший. Существующие ГОСТы являются тормозом развития производства

Не смотря на это Московским заводом по обработке цветных металлов уже частично реализована программа по поставке заказчику проката в различных состояниях твердости как достижимых различной степенью нагартовки, так и путем отделочной термической обработки в соответствии с требованиями международных стандартов. Дальнейшее удовлетворение требований потребителей связано с капиталовложениями по модернизации существующего на заводе: технического оборудования.

Выводы:

- Бериллиевые бронзы являются уникальным материалом для электроники и электротехники

- Современное использование полуфабрикатов из бериллиевых бронз осваивает перспективные отрасли: компьютерную технику, модемную и сотовую связь, добычу нефти и газа. Рынок потребления можно характеризовать как развивающийся.

- Признанные мировые лидеры по производству бериллиевых бронз предлагают заказчику полуфабрикаты с широкой гаммой механических свойств, достигаемой как пластической деформацией, так и различными видами термической обработки.

- Развитие отечественного производства и полуфабрикатов из бериллиевых бронз сдерживается несовершенство действующих стандартов.

libmetal.ru

Пределы прочности бронз - Справочник химика 21

Предел прочности бронзы при растяжении, кгс/мм [c.84]Исследованиями, проведенными с образцами углеродистой, никелевой и аустенитной нержавеющей сталей, а также с образцами цветных металлов и сплавов (меди, латуни, алюминиевой бронзы и дюралюминия), установлено, что с понижением температуры предел текучести и предел прочности этих металлов возрастают. [c.134]

Прокатанная бериллиевая бронза имеет такой же высокий предел прочности, как и сталь. В отожженном состоянии бериллиевая бронза приближается по своим физико-механическим свойствам к стали, сохраняя при этом легкость обработки, электропроводность и коэфициент трения, характерные для бронз. [c.142]

Марка бронзы Полуфабрикат Состояние материала Предел прочности при растяжении, кгс/мм Относи- тельное удлине- ние, % [c.85]

Физико-механические свойства композиционных материалов даны в табл. 143, пластмасс композиционных по ОСТ В 6-05-5018—73 — в табл. 145, наполненных материалов на основе фторопласта-4 по каталогу [129]—в табл. 144. Введение порошкообразных наполнителей снижает предел прочности материалов при растяжении и изгибе и ударную вязкость. Материал становится более хрупким и это необходимо учитывать при воздействии на детали вибрационных и ударных нагрузок. Оптимальное содержание порошкообразных неметаллических наполнителей до 20%, бронзы до 60—70% по массе. Особенностью композиционных материалов на основе фторопласта-40 в отличие от фторопласта-4 является повышенная радиационная стойкость под воздействием ионизирующего облучения (табл. 146) [60]. [c.210]

Мех. св-ва М. с. изменяются в широких пределах при холодной обработке давлением и при отжиге. Холодной деформацией (наклепом) можно увеличить твердость и предел прочности М.с. в 1,5-3 раза при одновременном снижении пластичности, к-рую затем восстанавливают отжигом. Смягчающий отжиг латуней и бронз после холодной обработки проводят при 600-700 °С. [c.671]

Поршневые кольца для поршней ступеней сверхвысокого давления (рис. VII,104, б и VII.109, б, вариант V ) выполняются из чугуна с содержанием 2,8—3,1 % С 1,9—2,5% 51 0,7—1,0% Мп 0,3—0,45% Р 0,3% N1 0,75—1,15% Сг 0,8—1,0% Мо 5 не более 0,08%, В структуре чугуна — равномерно распределенный игольчатый карбид в перлитной основе. Количество связанного углерода 0,8—1,0%, Механические свойства предел прочности при растяжении = 340 А1н/м модуль упругости = = 0,14-10 Мн м твердость НВ 269—302. Состав бронзы в поясках этих колец 80% Си 12% РЬ 8% 5п. Ее твердость НВ 70. [c.409]

Не только содержащие литий, но и обработанные им сплавы имеют хорошую структуру, пластичность и высокий предел прочности [68]. Поэтому лигатуры лития с Си, Ag, 2п, Са и А1 получили применение при дегазации, раскислении и десульфуризации расплавленных металлов и сплавов на основе Си, 2п, Mg, А1, РЬ, N1, а также на основе бронз, монель-металла и благородных металлов [10, 54]. Широкое применение получили, например, лигатуры лития для обработки меди, в особенности при получении отливок с высокой электропроводностью [10, 54, 69]. Использование лития в лигатурах в цветной металлургии основано на его способности взаимодействовать с водородом, азотом, кислородом (окислы) и серой (сульфиды) с образованием нерастворимых в металлах соединений, легко отделяемых от основного продукта. В отличие от многих добавок литий не оставляет в металлах вредных примесей важно и то, что в ряде случаев литий не растворяется в обрабатываемом металле (железо, медь) или не соединяется с ним. [c.19]

Медь отличается высокой электропроводимостью, и ее предпочитают применять в качестве проводников в электротехнике. Предел прочности чистой меди (200-250 МПа) недостаточен для ее использования в машиностроении. Сплавы меди с цинком (латунь), оловом (бронза), никелем, алюминием, марганцем и другими элементами обладают более высокой прочностью. [c.50]

Для предотвращения повреждений вследствие кавитаций необходимо обеспечить безукоризненные условия эксплуатации, которые можно достичь при уменьшении высоты всасывания или увеличении давления на входе. Если таким путем нельзя устранить кавитацию, то путем выбора соответствующего материала можно смягчить или резко ограничить вредные последствия кавитации. Очень не стойкие хрупкие материалы. Самыми стойкими являются материалы с высоким пределом прочности и большим растяжением. К таким материалам в первую очередь относятся перлитные стали, а затем — хромистые и аустенитные стали. Во многих случаях может быть использована также мягкая бронза. При перекачивании агрессивных жидкостей, если не подобран соответствующий материал, можно ожидать быстрое разрушение насоса вследствие коррозии. Проведение анализа перекачиваемой жидкости и правильного выбора материала практически дают возможность подобрать насос для всего эксплуатационного диапазона. При этом [c.396]

Бериллиевые бронзы благодаря их высоким механическим свойствам в состоянии после закалки, отпуска и деформации, а также потому, что они пе дают искры при ударе, применяют для деталей вакуум-фильтров, в частности в виде проволоки для крепления ткани в фильтрах. После закалки при 800° С, двухчасового отжига при 300° С и холодной протяжки предел прочности и текучести проволоки не менее чем Ов = 130 кГ/мм и Оо,2 = 85 кП.лш , кроме того, с течением времени пребывания под нагрузкой проволока не дает заметных остаточных удлинений, что очень важно. [c.112]

Баллоны аккумуляторов изготовляются цельнокатаными из высоколегированной стали с высоким удлинением (более 16%) при пределе прочности на разрыв 55— 65 кг/мм и пределе текучести более 35 кг/мм , иногда их делают сварными. Баллоны небольшого диаметра прокатывают на специальных станах. Клапаны и втулки готовят из кованой бронзы или нержавеющей стали. [c.170]

Как показали исследования С. И. Ратнер , гидростатическое давление изменяет не только конечные свойства материала (сопротивление разрушению и предельную пластичность), но в большинстве случаев и весь ход диаграмм деформации. Влияние давления на изменение свойств определяется структурой металла. Так, из всех испытанных С. И. Ратнер материалов (медь, магний, бериллиевая бронза, магниевые сплавы и т. д.) только у меди предел прочности повысился незначительно. У всех остальных материалов это повышение составляет 20% при давлении 2000 ат. Значительно изменяются под давлением свойства карбидов металлов. [c.17]

Медь и ее сплавы (латуни и бронзы) являются наиболее распространенными материалами для изготовления аппаратов воздухоразделительных установок, работающих при самых низких температурах. Можно сделать обобщенный вывод о том, что все механические свойства меди и большинства ее сплавов улучшаются при понижении температуры. Наиболее значительно увеличиваются предел прочности и твердость. Менее интенсивно растет предел текучести, что обеспечивает достаточный апас пластичности и вяз-,кости меди и медных сплавов при низких температурах. Для иллюстрации на рис. 7 и 8 приводятся кривые изменения прочности и относительного удлинения некоторых медных сплавов с понижением температуры.. [c.502]

В табл. 1 приведены типовые составы и физические свойства некоторых сортов кремнистой бронзы, в табл. 2 — предел прочности при испытаниях на разрыв. [c.229]

Предел прочности при срезе бронзы, литой в кокиль, Хер,. МПа 333 [c.198]

Марка сплав" Предел прочности при Растяжении а р, кГ/мм Относительное удлинение 6, % Твердость бронз по Бринеллю НВ. кГ/мм Коэффициент трения Виды заготовок [c.186]

С целью придания оловянистым литейным бронзам повышенной механической прочности их подвергают специальной термической обработке — гомогенизационному отжигу, в результате которого предел прочности оловянистой бронзы с 14% 8п возрастает с 250—300 до 330—350 Мн1л , а удлинение — с 1—5 до 10—20%. [c.250]

Присадка кадмия к меди приводит к значительному повышению ее механической прочности и твердости. Предел прочности при растяженин кадмиевой бронзы достигает 100 кГ/мм . [c.148]

БРОНЗОГРАФЙТ (от бронза и гра фат) — пористый спеченный материал на основе меди с частицами графита вид антифрикционного материала, у которого норы заполнены минеральным или синтетическим маслом. Широкое применение нашел в 30—40-х гг. 20 в. Микроструктура Б. состоит из альфа-твердого раствора олова в меди, включений эвтектоида, содержаш,его этот раствор и хим. соединение lsiSng, включений графита и системы пор. Б. содержит растворимые (напр., олово, цинк) и малорастворимые (свинец) в меди элементы (табл.). Наличие графита и заполненных маслом нор обусловливает низкий коэфф. трения Б. но стали (0,04— 0,05), его большую износостойкость, стойкость к интенсивному тепловыделению, повышенным давлению и скорости скольжения. Пористость Б. 15—22%, масловпитываемость 1—2%, предел прочности яа растяжение 3,5—7 кгс/мм , предел прочности на срез 10—15 кгс/мм , предел прочности на сжатие 40—55 кгс мм , НВ = 25-1- 50, плотность 5,0— [c.161]

КАМЕЛОН — дисперсионно-тверде-ющий сплав на основе меди. Разработан в СССР в 1965 как заменитель бериллиевой бронзы. Хим. состав К. 18-25% Ni 4,1-4,9% А1 2,2-3,2% Сг 4,1—4,9% Мп до 0,05% Ь до 0,1% Се, остальное — медь. Сплав сохраняет упругие св-ва в более широком, чем бериллиевая бронза, диапазоне т-р от — 60 до 250° С легко поддается обработке в горячем состоянии, пластичен в закаленном состоянии (относдтельное удлинение 30% и выше), что позволяет прокатывать его с большой степенью обжатия. После закалки с т-ры 970° С, деформирования и отпуска в теченпе 30--40 мин при т-ре 530° С твердость снлава составляет 420 кгс/мм , предел прочности на растяжение 150 кгс/мм , предел упругости 115 кгс/мм . Сплав немагнитен, хорошо сваривается аргоно-дуговой и Электр, сваркой, паяется мягкими и твердыми припоями. Отличается высокой стойкостью к релаксации, высокой коррозионной стойкостью в условиях тропического климата и в морской воде. Из К. изготовляют упругие чувствительные элементы, пружинящие детали и др. изделия сложной формы. Как материал для пружин К. можно эксплуатировать при т-ре от — 60 до 250° С. Полуфабрикаты из К. выпускают в виде полос, прутков и проволоки. Хим. состав и св-ва сплава регламентируют ТУ 48-21-306-73. См. также [c.534]

Двухкомпонентная свиниовистая бронза обладает весьма низким пределом прочности (а , 6 5= 4%), поэтому она применяется только в виде [c.374]

Технология изготовления созданного в СССР металлофторопластового материала [12] предусматривает спекание на омедненной стальной основе тонкого пористого слоя из сферических частиц вьгсокооловянистой бронзы с последующей пропиткой пор слоя фторопластом с наполнителем (дисульфид молибдена). Процесс пропитки осуществляют таким образом, чтобы антифрикционный материал, заполняющий поры бронзового слоя, несколько выступал за его пределы для образования поверхностного, так называемого приработочного слоя. Стальная основа придает металлофторопластовому материалу высокую прочность, бронзо- [c.85]

Точно так же как и нержавеющие стали алюминиевые бронзы обладают высокой кавитационной стойкостью. Это их свойство подтверждено не только результатами лабораторных испытаний, но и большим опытом их применения в гидромашиностроении. Так рабочие колеса осевых и центробежных насосов очень часто выполняются из алюминиевой бронзы. Высокая сопротивляемость алюминиевой бронзы кавитационной эрозии объясняется следующими ее физико-химическими свойствами 1) вязкой, однородной структурой 2) высокой аитикоррозийностью 3) высоким пределом прочности и 4) достаточной твердостью. [c.245]

Бронза марки Бр. КМцЗ,5-1 содержит 3.8—4,5% 51, 0,8—1,2% Мп, остальное медь. Применяется для изготовления пружин, а также для фасонного литья. Предел прочности в литом виде 34—44 кГ1мм , удлинение 18—28%. [c.543]

Кремнистая бронза содержащая 1,0—1,5% Мп, Н прокатанном и наклепанном виде имеет повышенный предел прочности при достаточном удлинении = 70,5-г 82,9 кГ/лл12 при б = 3,8-Ь 7.8%). [c.543]

Не было обнаружено также заметного влияния содержания сурьмы в количестве до 0,3% на пределы прочности и текучести, а также относительное удлинение бронз марок Бр. ОЦ8-4 и Бр.ОЦЮ-2 при повышенных температурах (до 426°) [331]. Эти опыты указывают на практическую возможность применения при производстве литейных оловянных бронз олова, значительно более загрязненного сурьмой (до 2% 5Ь), чем это предусмотрено нынэ действующим ГОСТ 860—41. [c.414]

Из специальных бронз следует отметить алюминиевую бронзу (82— 90% Си, 4—10% А1, 1—6% Ре), стойкую к действию кислот, и кремнеоловян-ную бронзу (примерно 99,94% Си, 0,03% 8п и 0,03% 81), применяемую для изготовления телефонной проволоки. Не отличаясь по электропроводности от меди, кремнеоловянная бронза в два раза прочнее ее (предел прочности при растяжении 45 кг/мм ). [c.172]

По некоторым данным, предел прочности при разрыве достигает 1030 кГ/см . Практически не растворяется при температурах ниже 71°. Не стоок к действию крепких кислот и щелочей заменяет по своим механическим свойствам бронзу, латунь, металлические сплавы в нодщипниках и шестернях. Пленки получают литьем под давлением при 190— 250° и 105 атм. (316) [c.62]

Оловянноцинковые припои. Припой ОЦ-90 (90% олова и 10% цинка) применяется для пайки бронз, лужения меди, алюминия, чугуна. Припой ОЦ-70 (70% олова и 30% цинка) используется для спайки алюминия с гальванизированным железом, цинком, медью, латунью, бронзой или указанных металлов между собой. Припой ОЦ-60 (60% олова и 40% цинка) служит для пайки алюминия, алюминиевых сплавов и фольги. Предел прочности швов 7—8 кГ/ м . [c.89]

В промышленности широко применяются следующие группы антифрикционных материалов на оловянной основе (олово— свинец—цинк) на свинцовой основе (свинец—сурьма—олово, свинец—кальций—натрий, свинец—медь) на кадмиевой основе (кадмий—никель, кадмцй—серебро, кадмий—цинк) на цинковой основе (цинк—алюминий—медь, цинк—сурьма—олово) на алюминиевой основе на медной основе (бронзы и латуни) на железной основе (чугуны и стали) металлокерамические материалы (гра-фитированные бронзы, железографитные сплавы, сплавы с добавками дисульфида молибдена), изготовленные прессованием и спеканием смесей порошков. Первые пять групп сплавов обладают хорошими антифрикционными свойствами, коррозионно-стойки, но имеют низкую (в пределах 300...700°С) температуру плавления, малые прочность и твердость при повышенных температурах. Например, у наиболее тугоплавких сплавов — дюралюмина и альку-сина предел прочности при температуре 300°С не превышает 80 МПа, поэтому для применения при температуре 300...350°С выбраны сплавы 6, 7 и 8-й групп. [c.43]

chem21.info

Бронзы оловянные. Методы определения меди – по ГОСТ 1953.1-79. Настоящий стандарт устанавливает гравиметрические электролитические методы определения меди в оловянных бронзах.

Оловянные бронзы

1.1 Общие сведения

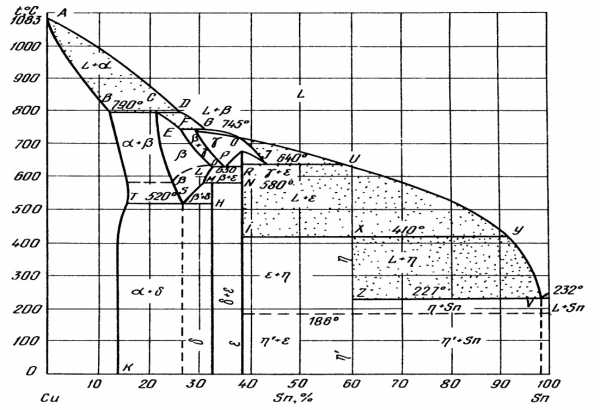

Оловянными бронзами называются сплавы меди с оловом, диаграмма состояния представлена на рисунке 1.

Наибольшее практическое значение имеют сплавы, содержащие до 20 % Sn. Эта часть диаграммы состояния Cu - Sn представляет собой α - твердый раствор олова в меди, имеющий гранецентрированную кристаллическую решету. Структура бронзы с содержанием олова 7 % изображена на рисунке 2. Растворимость олова в меди изменяется от 15,8 % при 586 °С до 1 % при 200 °С. Причем в реальных условиях затвердевания и охлаждения (в песчаных и металлических формах) область α - твердого раствора значительно сужается (примерно до 6 %). В равновесии с α - твердым раствором по мере понижения температуры находятся β-, γ-, δ- и ε - твердые растворы: β - на основе соединения Cu5Sn с ОЦК решеткой, δ и γ - на основе Cu31Sn8 со сложной кубической решеткой и ε - на основе Cu3Sn с ГПУ решеткой. К числу однофазных сплавов относятся бронзы, содержащие до 5-6 % Sn. В бронзах с более высокой концентрацией олова при кристаллизации образуются α - и β - фазы. В процессе охлаждения β - фаза при 586 °С распадается с образованием эвтектоида α+γ, а γ - фаза при 520 С - с образованием эвтектоида α+γ. На этом обычно заканчиваются фазовые превращения в бронзах.

Рисунок 1 – Диаграмма состояния системы Cu – Sn

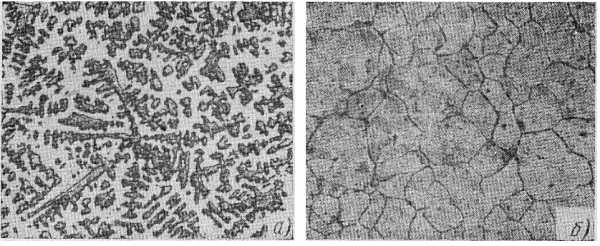

Рисунок 2 – Структура оловянной бронзы (7 % олова): а – ликвация в литом состоянии; б – однородные зерна α– твердого раствора после ковки и отжига. ×100

Механические свойства оловянных бронз достаточно высоки. С увеличением содержания олова возрастают прочность и твердость сплавов, но при этом снижается пластичность. Оловянные бронзы слабо чувствительны к перегреву и газам, свариваются и паяются, не дают искры при ударах, не магнитны, морозостойки и обладают хорошими антифрикционными свойствами. Высокие триботехнические характеристики оловянных бронз можно объяснить на основе теории самоорганизации. В поверхностных слоях оловянных бронз при трении происходит неравновесный процесс выделения олова из твердого раствора, что приводит к снижению коэффициента трения и интенсивности изнашивания.

Добавки фосфора к оловянным бронзам значительно улучшают их механические, антифрикционные и литейные характеристики. Для механических свойств оптимальным является содержание фосфора около 0,5 %. При больших концентрациях фосфора бронзы охрупчиваются, особенно при горячей прокатке. Однако в литейных антифрикционных бронзах возможно до 1,2 % Р. Небольшие добавки Zr, Ti, Nb, В улучшают механические свойства и обрабатываемость давлением в холодном и горячем состояниях.

Никель при его содержании до 1 % повышает механические свойства, коррозионную стойкость и измельчает зерно. Свинец значительно повышает антифрикционные свойства и обрабатываемость резанием, но снижает механические свойства. Структура оловянной бронзы с добавлением свинца изображена на рисунке 3.

Рисунок 3 – Структура литой оловянносвинцовистой бронзы. Темные включения свинца расположены между осями дендритов; × 200

Цинк, почти не влияя на механические свойства, улучшает технологические характеристики. Железо повышает механические свойства и температуру рекристаллизации, однако с увеличением его содержания ухудшаются технологические и коррозионные свойства бронз.

1.2 Оловянные бронзы, обрабатываемые давлением

Деформируемые бронзы подразделяют на следующие группы (ГОСТ 5017-74): оловянно-фосфористые БрОФ8-0,3, БрОФ6,5-0,4, БрОФб,5-0,15, БрОФ7-0,2, БрОФ4-0,25; оловянно-цинковую БрОЦ4-3 и оловянно-цинково-свинцовые БрОЦС4-4-2,5, БрОЦС4-4-4.

Из оловяннофосфористых бронз БрОФ8-0,3 и БрОФ6,5-0,4 изготавливают сетки для целлюлозно-бумажной промышленности, из БрОФ6,5-0,15 - ленты, полосы, прутки, детали подшипников и биметаллические изделия, из БрОФ7-0,2 - прутки, шестерни, зубчатые колеса, втулки и прокладки высоконагруженных машин, из БрОФ4-0,5 - трубки контрольно-измерительных и других приборов, манометрические пружины. Из оловянно-цинковой бронзы БрОЦ4-3 выпускают ленты, полосы, прутки, применяемые в электротехнике; токоведущие пружины, контакты штепсельных разъемов, пружинную проволоку для химической промышленности и точной механики; арматуру, шаберы для бумажной промышленности. Наконец из оловянно-цинково-свинцовых бронз БрОЦС4-4-2,5 и БрОЦС4-4-4 делают втулки и подшипники для автотракторной и автомобильной промышленности.

Оловянные бронзы, обрабатываемые давлением, поставляют, как и латуни, в мягком (отожженном), полутвердом, твердом и особо твердом состоянии. Бронзы БрОФ6,5-0,4, БрОФ6,5-0,15 и БрОЦС4-4-2,5 обрабатывают обычно в холодном состоянии (прокатка, волочение), а в горячем состоянии - лишь прессованием. Бронза БрОЦ4-3 хорошо обрабатывается давлением в горячем и холодном состоянии.

1.3 Литейные оловянные бронзы

Жидкотекучесть литейных оловянных бронз ниже, чем других бронз, однако они имеют незначительную объемную усадку, что позволяет получать из этих сплавов фасонные отливки. Оловянные шихтовые литейные бронзы в чушках (ГОСТ 614-97) служат шихтой: БрОЗЦ8С4Н1 - для литейной бронзы БрОЗЦ7С5Н; БрОЗЦ13С4 - для БрОЗЦ12С5; БрО4Ц7С5-для БрОЗ,5Ц7С5; БрО5Ц6С5-для БрО5Ц5С и БрО4Ц4С17. Перечисленные литейные бронзы (ГОСТ 613-79) применяют для литья антифрикционных деталей. Кроме того, бронзы БрОЗЦ12С5 и БрОЗЦ7С5Н используют для арматуры, работающей в воде и водяном паре давлением до 245 МПа (бронза БрОЗЦ7С5Н - в морской воде и маслах).

Литейные нестандартные бронзы БрО10, БрО19 ответственного назначения применяют для арматуры и фасонных отливок; БрО10Ф1 - для подшипников, шестерен и втулок ответственного назначения; БрО10Ц2 - для арматуры, подшипников, фасонных отливок; БрО8Ц4 - для частей насосов и арматуры; БрО6Ц6СЗ - для паровой и водяной арматуры; БрО8БС12 - для ответственных подшипников, работающих при высоких давлениях; БрО5С25 и БрО1С22 - для изготовления подшипников и втулок, работающих при малых нагрузках и больших скоростях, маслоуплотнительных колец; БрО6Ц6СЗ – для паровой и водяной арматуры. Бронзы БрО5С25, БрО1С22, БрО8С12 входят в группу свинцовых бронз, к которым относятся БрС30 (для подшипников, сальников), БрС60Н2,5 (для подшипников, фасонных отливок). Вследствие невысоких механических свойств двойные свинцовые бронзы применяют для втулок и подшипников в виде тонкого слоя на стальной основе. Свинцовые бронзы с повышенным содержанием олова (БрО8С12, БрО10С10, БрО10С2НЗ) характеризуются более высокими механическими свойствами, чем двойные свинцовые бронзы. Поэтому из этих бронз изготавливают втулки и вкладыши подшипников без стальной основы.

1.4 Коррозионная стойкость оловянных бронз

Оловянные бронзы стойки по отношению к атмосферной коррозии. В сельской местности скорость коррозии бронз БрО5 и БрО8 равна (1,5 - 8) 10-3 г/(м2 ∙ ч), в морской атмосфере – (0,1-2) 10-3 г/(м2 ∙ ч). В водяном паре при малых скоростях истечения скорость коррозии оловянных бронз < 2,5-10-3 г/(м2 ∙ ч), а при высоких скоростях истечения - < 0,9 г/(м2 ∙ ч). В перегретом до 250 °С водяном паре оловянные бронзы устойчивы до давления 2 Мпа.

В морской воде оловянные бронзы более стойки, чем медь и латуни. Быстрому разрушению подвергаются оловянные бронзы под действием рудничных вод, содержащих окислительные соли.

Сильное воздействие на оловянные бронзы оказывают соляная и азотная кислоты; менее активной является серная кислота. В растворах NaOH скорость коррозии составляет 0,25 г/(м2 ∙ ч), в растворах аммиака - 1,28-2,55 г/(м2 ∙ ч), в водных растворах этилового спирта скорость коррозии < 2,5-10-3 г/(м2 ∙ ч). Скорость коррозии оловянных бронз в сухом четыреххлористом углероде или хлористом этиле менее 2,5-10-3 г/(м2 ∙ ч), а в этих же средах в присутствии влаги - 1,28 г/(м2 ∙ ч).

При комнатной температуре кислород и сухие сернистый газ, газогалогены или их водородные соединения практически не влияют на оловянные бронзы. При высоких температурах коррозия в газогалогенах значительно возрастает. Скорость коррозии в сернистом газе при наличии влаги достигает 2,51 г/(м2 ∙ ч). Значительна скорость коррозии оловянных бронз и во влажных парах сероводорода при 100 °С 1,31 г/(м2 ∙ ч).

2 Оловянная бронза марки БрОЦС4-4-4

БрОЦС4-4-4 характеризуется высокими антифрикционными и коррозионными свойствами, хорошо обрабатывается резанием, обрабатывается давлением лишь в холодном состоянии. Из этих бронз изготавливаются ленты, полосы, кроме того применяются в качестве прокладок в подшипниках и втулках различных областях машиностроения. Структура указанной бронзы изображена на рисунке 4.

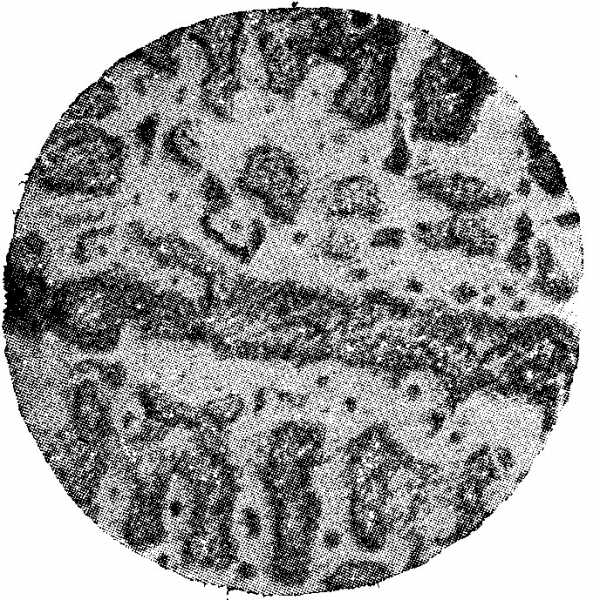

Рисунок 4 – Микроструктура бронзы БрОЦС4-4-4

Химический состав отображен в таблице 1

Таблица 1 – Химический состав в % материала БрОЦС4-4-4, ГОСТ 5017 - 2006

| Fe | Ni | P | Al | Cu | Pb | Zn | Sb | Bi | Sn | Примесей |

| До 0,05 | До 0,3 | До 0,03 | До 0,002 | 85-90,5 | 3,5 – 4,5 | 3-5 | До 0,002 | До 0,002 | 3-5 | Всего 0,2 |

Температура плавления составляет 1015°С, твердость материала: НВ 10-1 = 61 МПа, коэффициент трения со смазкой: 0,016, коэффициент трения без смазки: 0,26;

Таблица 2 – Механические свойства сплава БрОЦС4-4-4 при 20° С

| Прокат | σВ, (МПа) | δ, (%) | ψ, (%) |

| Сплав мягкий | 320-360 | 30-40 | |

| Сплав твердый | 500-600 | 1-2 |

Таблица 3 – Физические свойства сплава БрОЦС4-4-4

| Т, °С | Е ∙ 10-5,(МПа) | α ∙ 106, (1/Град) | ρ, (кг/м3) | R ∙ 109 (Ом ∙ м) |

| 0,72 | - | |||

| - | 18,1 | - | - |

Где Е – нормальный модуль упругости;

α – коэффициент температурного расширения;

R – удельное электросопротивление;

Режимы обработки указанной бронзы следующие: температура отжига - 600° С, температура начала рекристаллизации – 400° С.

Таблица 4 – Изменение свойств бронзы БрОЦС4-4-4 при повышенных температурах

| Наименование | Температура, ° С | |||

| Предел прочности при растяжении, кг/мм2 | 32,5 | 30,1 | 27,5 | |

| Относительное удлинение, % | 32,5 | 37,7 | 24,5 | |

| Твердость по Бринелю, кг/мм2 | 50,4 | 50,4 | 45,0 | |

| Ударная вязкость, кгс/см2 | 3,6 | 3,3 | 2,2 | 0,54 |

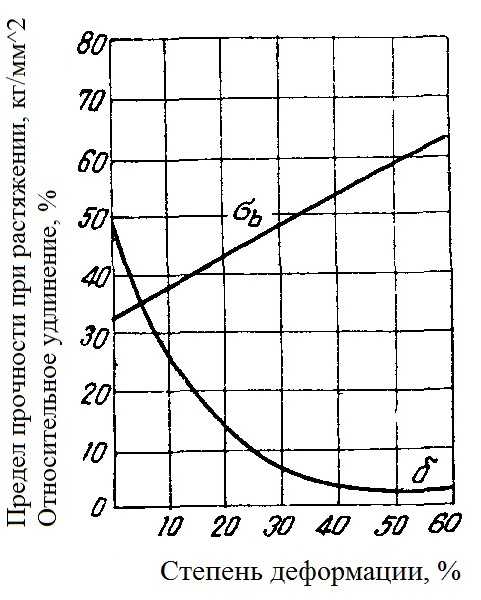

Зависимости механических свойств бронзы БрОЦС 4-4-4 от степени деформации и температуры отжига показаны на рисунке 5. Исходным материалом для испытаний послужили полосы толщиной 4 миллиметра, мягкие и твердые соответственно. Продолжительность отжига составляет 1 час.

Рисунок 5 – Зависимость механических свойств бронзы от степени деформации и температуры отжига

3 Деталь. Подшипник скольжения

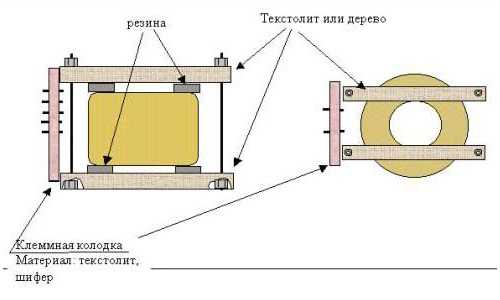

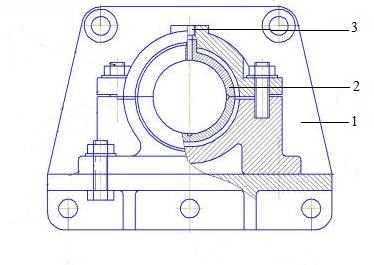

Подшипник состоит из корпуса 1, вкладышей 2, смазывающих устройств 3 (рисунок 6).

Рисунок 6 – Конструкция подшипника скольжения

Основным элементом подшипника скольжения является вкладыш, который устанавливают в корпусе подшипника или непосредственно в станине или раме машины.

Подшипники скольжения делятся на разъемные и неразъемные (глухие). Разъемные подшипники нашли большее применение в машиностроении, так как облегчают монтаж валов.

Принцип работы подшипника скольжения: в подшипниках скольжения может быть полужидкостная и жидкостная смазка, переходящая последовательно одна в другую по мере возрастания угловой скорости вала от нуля до определенного значения. Вращающийся вал увлекает смазочный материал в клиновой зазор между цапфой и вкладышем и создает гидродинамическую подъемную силу, вследствие которой цапфа всплывает по мере увеличения скорости. В период пуска, когда скорость скольжения мала, большая часть поверхности трения разделена тонкой масляной пленкой. При увеличении скорости цапфа всплывает и толщина смазывающего слоя увеличивается, но отдельные выступы трущихся поверхностей остаются не разделенными смазочным материалом. Смазка в этом случае будет полужидкостная. При дальнейшем возрастании угловой скорости появляется сплошной устойчивый слой масла, полностью разделяющий шероховатости поверхностей трения. Возникает жидкостная смазка, при которой изнашивания и заедания отсутствуют.

Подшипники скольжения используются во многих отраслях машиностроения. Они имеют такие ценные свойства - работоспособность в широком температурном диапазоне, стойкость в химически активной среде, виброустойчивость, бесшумность, сохранение работоспособности при недостаточной смазке, а в специальных конструкциях — даже без смазки. В таких условиях малейшее нарушение балансировки ротора может вызвать разрушение подшипника и аварию машины, тогда как подшипники скольжения оказываются виброустойчивыми благодаря демпфирующим свойствам смазочного слоя. Так как этот эффект у подшипников с обычными цилиндрическими вкладышами ограничен, да к тому же такие подшипники плохо центрируют вал, то для усиления демпфирующей способности и обеспечения центровки вала усложняют конфигурацию рабочей поверхности подшипников (лимонные и многоклиновые вкладыши).

Потребность в виброустойчивых опорах настолько велика, что появилась необходимость в массовом централизованном изготовлении их на специализированных заводах.

Но не только для быстровращающихся валов опоры скольжения оказываются единственно возможными. Например, для паровых турбин и турбогенераторов, работающих длительное время без остановки, опоры скольжения в условиях жидкостного трения практически почти не подвержены износу. В химическом машиностроении опоры должны быть стойкими в агрессивной среде. И эта проблема разрешается соответствующим подбором материалов для подшипника скольжения, в частности, — применением оловянных бронз. В некоторых машинах опоры приходится располагать в местах, трудно доступных для смены смазки. И в этом случае ставят специальные подшипники скольжения, которые могут работать без смазки или с минимальным количеством ее весь срок службы.

4 Методы контроля качества оловянных бронз

Бронзы оловянные. Методы определения меди – по ГОСТ 1953.1-79. Настоящий стандарт устанавливает гравиметрические электролитические методы определения меди в оловянных бронзах.

2) Бронзы оловянные. Метод рентгенофлуоресцентного анализа – по ГОСТ 30608-98. Настоящий стандарт устанавливает рентгенофлуоресцентный метод количественного химического анализа проб оловянных бронз на содержание элементов.

3) Бронзы оловянные, обрабатываемые давлением. Марки. – по ГОСТ 5017-74. Настоящий стандарт распространяется на оловянные бронзы, обрабатываемые давлением, предназначенные для изготовления полуфабрикатов.

Изделия из оловянных бронз подвергают следующим механическим испытаниям:

1) Временное сопротивление и относительное удлинение после разрыва определяют в соответствии с нормативно-технической документацией.

2) Испытание на растяжение проводят в соответствии с ГОСТ 497—84.

3) Твердость по Бринеллю определяют в соответствии с ГОСТ 9012—59.

4) Испытание на усталость методом изгиба при вращении.

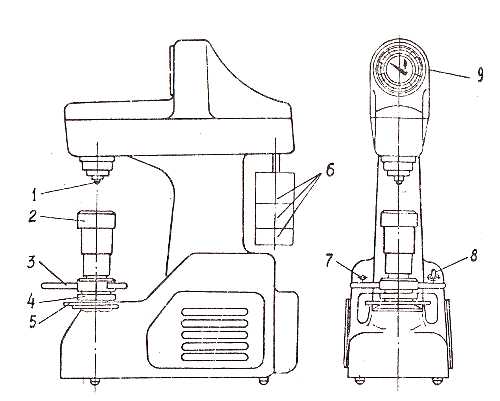

4.1 Испытание на растяжение

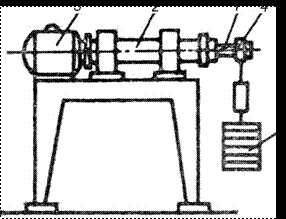

Испытание на растяжение, также известное, как испытание при растягивающей нагрузке, возможно, самый фундаментальный тип механических испытаний материала. Испытания на растяжение - просты, относительно недороги и полностью стандартизованы. Растяжение чего-либо быстро позволяет определить реакцию материала на силы, прилагаемые при растяжении. Испытания проводят на разрывной машине (рисунок 7).

Рисунок 7 – Разрывная машина Р – 100

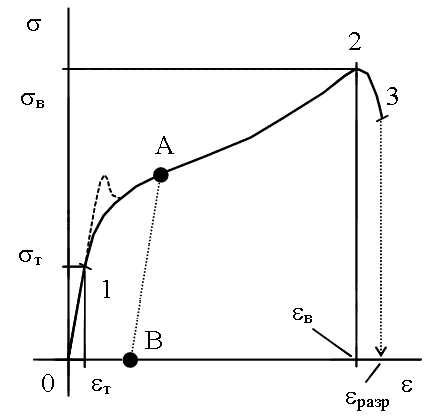

При испытании на растяжение, согласно ГОСТ 1497, определяют сопротивление металла малым пластическим деформациям, характеризующееся пределом пропорциональности σпц, пределом упругости σу и пределом текучести σт (или σ0,2), а также сопротивление значительным пластическим деформациям, которое выражают временным сопротивлением σв.

При растяжении определяют и пластичность металла, то есть величину пластической деформации до разрушения, которая может быть оценена относительным удлинением образца δ и его относительным сужением ψ (после разрыва образца).

Механические свойства металлов в испытаниях на растяжение определяют, используя стандартные образцы, общий вид которых показан на рисунке 8.

Рисунок 8 – Общий вид стандартных образцов для испытания на растяжение: а - цилиндрический образец; б — плоский.

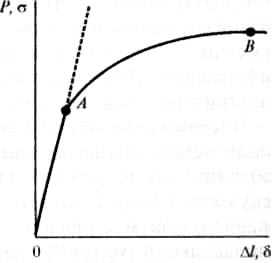

Машина для испытаний снабжена устройством, записывающим диаграмму растяжения. Эта диаграмма показывает зависимость между растягивающей нагрузкой, действующей на образец, и его деформацией (рисунок 9).

Рисунок 9 – Схема диаграммы растяжения: изменение удлинения образца в зависимости от нагрузки

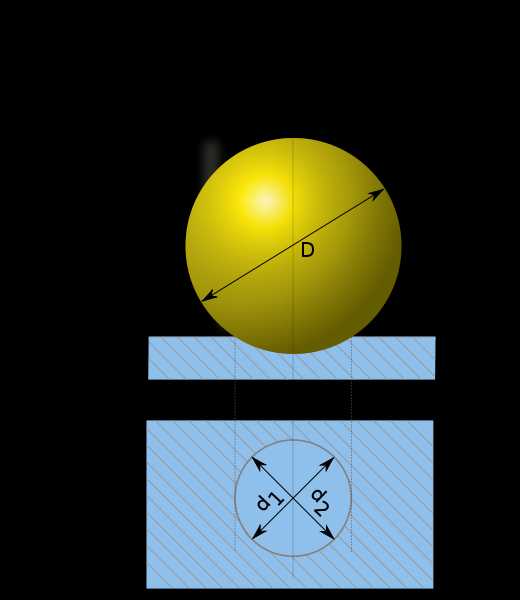

4.2 Определение твердости по Бринеллю

Метод Бринелля — один из основных методов определения твёрдости. Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. В результате на поверхности образца образуется отпечаток в виде сферической лунки (рисунок 5а).

Рисунок 10 – Схема определения твердости по Бринеллю

При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. В качестве индентора используется стальной закаленный шарик, который вдавливают в испытуемый образец на специальном прессе (рисунок 6).

1 – наконечник; 2 – столик; 3 – рукоятка маховика; 4 – барабан; 5 – клавиша включения привода механизма нагружения; 6 – груз; 7 – сигнальная лампочка; 8 – тумблер; 9 – индикаторный прибор.

Рисунок 11 – Схема пресса Бринелля1

Диаметр отпечатка измеряют в двух взаимно-перпендикулярных направлениях с помощью микроскопа Бринелля — лупы со шкалой (рисунок 5б).На практике пользуются таблицей, в которой указаны значения твердости в зависимости от диаметра отпечатка. Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношениеd=(0,25…0,5)D,т.е. для разных материалов эти параметры различны.

Недостатки:

- Метод можно применять только для материалов с твердостью до 450 HB, если применять стальной закаленный шарик. Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW.

- Твёрдость по Бринеллю зависит от нагрузки, так как изменение глубины вдавливания не пропорционально изменению площади отпечатка.

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение, как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества:

- Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала.

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринелля менее критичен к чистоте, подготовленной под замер твёрдости поверхности.

4.3 Испытание на усталость

В результате действия циклических напряжений металл «устает», прочность его снижается и наступает разрушение детали. Данное явление называется усталостью, а сопротивление усталости – выносливостью. Разрушение от усталости происходит всегда внезапно вследствие накопления металлом необратимых изменений, которые приводят к возникновению микроскопических трещин – усталости. Трещины усталости возникают в поверхностных зонах детали. Наличие на поверхности рисок, царапин, выбоин и других дефектов, вызывающих концентрацию напряжений, способствует образованию трещин усталости.

Для оценки устойчивости металлических материалов к действию циклических нагрузок испытанию подвергают гладкие образцы или образцы с надрезом (рисунок 13).

Рисунок 12 – Образцы для испытания на усталость по методу

консольного изгиба: а – гладкий: б – с надрезом

Распространенным методом испытания на усталость является изгиб при вращении. Схема испытания на машинах, работающих по методу консольного изгиба, показана на рисунке 14. Образец 1 закреплен одним концом во вращающемся от электродвигателя 3 патроне испытательной машины. Другой конец образца вращается в подшипнике, к которому подвешен груз 5. При вращении образец под действием подвешенного груза подвергается изгибу. При этом одни и те же внешние волокна будут подвергаться растяжению, а через полуоборот – сжатию и наоборот. Характер изменения напряжений при этом – синусоидальный. За один оборот напряжения от σmax через нуль изменятся до σmin, что соответствует полному циклу. Такой цикл, у которого максимальное и минимальное напряжения равны по величине и противоположны по знаку, называется симметричным.

Рисунок 13 – Схема машины для испытания на усталость по методу консольного изгиба

При испытании образец доводится до разрушения, при этом фиксируется число циклов до разрушения.

Основной характеристикой, определяемой при испытании на усталость материала, является предел выносливости – наибольшее напряжение, которое может выдержать материал без разрушения при произвольно большом числе перемен (циклов) нагрузки.

Для определения предела выносливости испытывают серию (не менее 10 штук) одинаковых образцов, изготовленных из одного и того же материала. Испытания проводят до разрушения образцов и фиксируют число циклов до разрушения. С уменьшением нагрузки число выдержанных циклов до разрушения возрастает.

По результатам испытаний строят кривую усталости в координатах максимальное напряжение – число циклов до разрушения N (рисунок 15). Кривая сначала резко снижается, а затем приближается к прямой, параллельной горизонтальной оси. Максимальное напряжение, не вызывающее разрушения при бесконечно большом числе перемен нагрузки, соответствует пределу выносливости.

Рисунок 14 – Кривая усталости

Результаты усталостных испытаний сильно зависят от состояния поверхности испытуемого образца. Для получения воспроизводимых результатов необходимо при изготовлении образцов обеспечивать высокое качество поверхности, что достигается шлифованием или полированием поверхности.

5 Модели упрочнения и разрушения при растяжении

Рассмотрим процесс растяжения поликристаллического образца. На рисунке 10 изображена типичная зависимость механического напряжения σ от относительного удлинения ε при растяжении образца. Кривая имеет 3 характерных участка. Участок 0-1 соответствует упругим обратимым деформациям, когда выполняется закон Гука. Участок 1-2 соответствует необратимым пластическим деформациям; если в точке А прекратить деформацию, то состояние образца станет соответствовать точке В. Участок 2-3 соответствует разрушению образца. Часто вблизи точки 1 кривая имеет "зуб текучести" - пунктирная кривая. Его происхождение связано с точечными дефектами, которые скапливаются вблизи дислокаций, в таких местах, что уменьшаются деформации и плотность энергии вблизи дислокации, из-за чего дислокацию труднее сдвинуть при пластической деформации на новое место, где ее энергия будет больше.

Рисунок 15 – Зависимость напряжения σ от относительного удлинения ε при растяжении образца

Попытки рассчитать предел текучести без учета дислокаций приводили к завышенным на 2-4 порядка значениям. Эксперименты показывают, что пластическая деформация происходит в первую очередь вдоль так называемых плоскостей скольжения (рисунок 11). Если к верхней плоскости приложить усилие, то атомы сместятся, и появится сила упругости, равная приложенной. С этой силой будет связана энергия деформации, которая будет возрастать до тех пор, пока атомы верхней плоскости не окажутся "над" атомами нижней плоскости - в точке В. При дальнейшем смещении атомам будет уже выгоднее "спуститься" в положения С. Таким образом верхняя плоскость может проскользнуть на новое положение. Следы таких проскальзываний хорошо видны на поверхности тщательно отшлифованных монокристаллов в виде "ступенек" после пластической деформации.

Рисунок 16 – Схема деформации кристалла за счет скольжения верхней плоскости атомов относительно нижней

Дислокационный механизм пластической деформации объясняет наблюдаемые на опыте значения предела текучести σт и σв, а также и возрастание зависимости σ(ε) на участке 1-2 (рисунок 15). При деформации сначала перемещаются менее сильно закрепленные дислокации, затем - более закрепленные, также при деформации увеличивается число дислокаций и прочих дефектов.

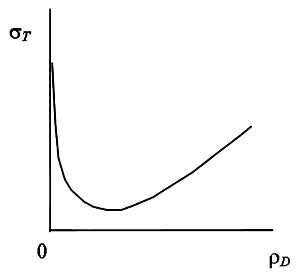

Предел текучести материала сильно зависит от плотности дислокаций в нем (рисунок 17). Видно, что предел текучести σт оказывается больше при очень малых значениях плотности дислокаций ρD и, наоборот, при больших плотностях дислокаций ρD. Увеличение σт при больших ρD связывают с взаимодействием дислокаций друг с другом и с другими дефектами кристаллической решетки.

Рисунок 17 – Схематическая зависимость предела текучести от плотности дислокации

В настоящее время используют ряд способов увеличения прочности материалов, большинство из них связаны с введением дополнительных препятствий движению дислокаций. Такими препятствиями являются различные дефекты:

1) выделения другой фазы;

2) точечные дефекты и их скопления;

3) большие количества дислокаций, тормозящие движение дислокаций за счет взаимодействия друг с другом;

4) ближний порядок в расположении атомов.

Напряжение необходимое для развития вязкого разрушения, превышает значение предела текучести материала, используемого при расчётах прочности деталей и конструкций. Поэтому случаи вязкого разрушения в практике эксплуатации сравнительно редки. Изучение вязкого разрушения важно для определения правильных режимов многих технологических операций: прессование, волочение, глубокая вытяжка и др. процессов, связанных со значительными пластическими деформациями.

Особенности пластического разрушения:

1. Большая величина пластической деформации, необходимая для распространения вязкой трещины.

2. Процесс может быть остановлен на любой стадии, если действующее напряжение снизится, его значение будет ниже напряжения течения материала перед трещиной.

Закономерности разрушения в поликристаллах:

1. Шейка в виде точки - наблюдается в высокопластичных металлах с ГЦК решёткой, сужение поперечного сечения перед разрушением составляет 100%.

2. Чашечный излом, т.е. излом конус - чашечка, наблюдается в менее пластичных поликристаллических металлах и является наиболее характерным.

Этот тип разрушения наблюдается наиболее часто и используется под термином «пластичное» (вязкое).

При однократном нагружении при нагрузке вплоть до временного сопротивления, характерным является внутрезёренное распространение трещины, однако может быть и межзёренное.

Вязким, как и другим изломам, свойственно неоднородность строения. Даже в пределах одного зерна разрушение происходит неоднородно, например, частично по плоскости скола с образованием гладкой блестящей фасетки в изломе, частично по другим поверхностям, деформированным в процессе разрушения. Макроскопический вид поверхности излома используют для оценки степени вязкости металла. В соответствии с теорией механики разрушения, вязкость является тем механическим свойством, которое наиболее тесно связанно с сопротивлением разрушению, т.е. с сопротивлением распространения трещины. Работа распространения трещины характеризует надёжность материала.

6 Модели упрочнения и разрушения при усталости

Повышение сопротивления усталости при кратковременных перегрузках объясняется деформационным упрочнением, происходящим при пластических деформациях микрообъемов материала, сходным с упрочнением при наклепе.

Деформационное упрочнение обусловлено взаимодействием параллельных или лежащих в параллельных плоскостях сдвига дислокаций. При этом единственным источником упрочнения являются дислокационные диполи, вызывающие направленные искажения, блокирующие перемещение дислокаций. Стадия легкого скольжения заканчивается образованием достаточно большого количества диполей. Существует некоторая критическая плотность дислокаций, по достижению которой скольжение происходит по вторичным системам скольжения, что приводит к резкому росту упрочнения за счет взаимодействия пересекающихся дислокаций. При этом плотность дислокаций с увеличением деформации возрастает быстрее, чем линейная функция. На этой стадии упрочнения эффекты динамического возврата незначительны, поэтому деформационное упрочнение, как и на стадии легкого скольжения, соответствует линейному закону.

При скольжении дислокации испытывают тормозящее воздействие со стороны леса дислокаций. Поэтому при деформации образуются дислокационные скопления. Таким образом, по мере развития деформаций по разным причинам усиливается торможение дислокаций, вызывающее рост напряжений. Возрастание прочности, наблюдаемое при повышении уровня перегрузок до известного предела, можно объяснить прогрессивным увеличением числа микрообъемов, подвергающихся пластической деформации, и увеличением интенсивности дисперсионного упрочнения. На определенной стадии процесс упрочнения прекращается. Это наступает при таком уровне и частоте перемен напряжения, когда в материале возникают необратимые внутри - и межкристаллитные повреждения, нарушающие сплошность материала.

Усталостное разрушение является длительным процессом накопления повреждений: зарождения и развития трещин. Кроме того, его отличительная особенность та, что усталость металлов наблюдается при напряжениях как выше, так и значительно ниже обычного предела текучести материалов.

Существует несколько механизмов зарождения трещин:

1) Механизм Коттрелла-Халла предусматривает образование выступов и впадин на поверхности в результате скольжения по двум системам плоскостей (рисунок 16).

а – исходное состояние; б – работа источника М1 в прямом полуцикле;

в – работа источника М2 в прямом полуцикле; г – работа источника М1 в

обратном полуцикле; д – работа источника М2 в обратном полуцикле.

Рисунок 18 – Механизм образования поверхностных выступов и впадин при циклическом нагружении (механизм Коттрелла – Халла)

За время одного полуцикла напряжения источник М1 генерирует дислокации, образующие на поверхности ступеньку А одного направления. Затем в том же полуцикле начинает действовать источник М2 в другой плоскости скольжения, в результате работы которого на поверхности возникает ступенька В противоположного направления, а первый источник М1 смещается относительно своей плоскости скольжения. При обратном полуцикле напряжения источник М1 образует ступеньку С, не совпадающую по направлению со ступенькой А и отстоящую от нее на величину смещения, вызванного действием источника М2 за прямой полуцикл напряжения. Аналогичным образом действие источника М2 вызывает при обратном полуцикле появление ступеньки D, смещенной относительно В и не совпадающей с ней по направлению. Образовавшиеся таким образом впадины и выступы растут при последующих циклах нагружения.