Разработка урока на тему: "Слесарные инструменты". Основные слесарные инструменты

Слесарные инструменты - Инструменты

Слесарные инструменты

Для слесарных работ в городских квартирах отводится уголок в одном из помещений подсобного назначения или на балконе. Однако уголок слесаря (как и столяра) можно устроить и в жилом помещении. В приусадебном доме можно оборудовать небольшую мастерскую в отдельном помещении или совместить функции столярной и слесарной мастерской в одном месте. Домашнюю мастерскую рекомендуется оборудовать так, чтобы она имела привлекательный вид и могла быть использована детьми для занятий техническим творчеством.

Несложные слесарные работы в домашних условиях выполняют на рабочем столе или доске. Если домашнему мастеру выделен уголок в одном из помещений квартиры, то для выполнения работ рекомендуется воспользоваться небольшой рабочей доской. Если же под домашнюю мастерскую отведено отдельное помещение, то для слесарных работ желательно смастерить рабочий стол.

Рабочий стол оборудуют крышкой размерами 1500…2000×600…700×40 мм. Высоту стола принимают с учетом роста работающего мастера. При росте 1580—1800 мм высота крышки стола рекомендуется 980 мм. Если столом будут пользоваться несколько человек разного роста, то его высоту принимают по росту самого высокого работающего, а остальные должны пользоваться подставками, соответственно своему росту.

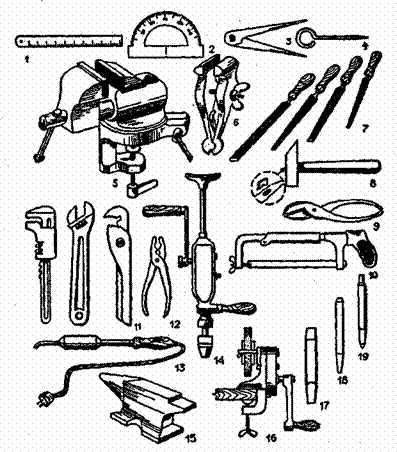

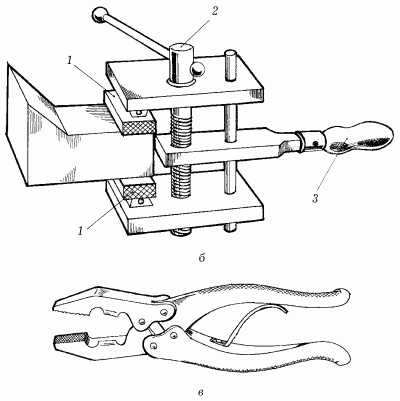

Хорошим рабочим столом для слесарных работ может быть старый кухонный стол-шкафчик. Для этого на его крышке следует укрепить прочный щит из фугованных досок толщиной 30—40 мм и на щите закрепить тиски. В столе-шкафу следует предусмотреть полочки и ящики для инструмента и материалов.Для слесарных работ необходимы инструменты, показанные на рис. 6.

Стальной линейкой измеряют размеры деталей и инструментов.

Чертилку — стальной прутик диаметром 2,5—3 мм с острым закаленным концом — используют для обозначения контуров деталей на металле.

Настольные тиски, которые можно привинтить к краю стола или табурета, служат для закрепления в них предметов во время обработки. Ручные тиски применяют при обработке напильником мелких деталей.

Напильники нужны разной формы — плоские, квадратные, трехгранные, ромбические, полукруглые и круглые, а также разной крупности — драчевые, лицевые и бархатные. При выполнении слесарных работ в домашних условиях можно обойтись только лицевыми напильниками. Желательно также иметь набор надфилей-напильников небольших размеров с мелкой насечкой, применяемых для обработки тонких и мелких деталей.

При покупке напильника необходимо помнить, что он должен быть светло-серого цвета. Темный цвет свидетельствует о том, что напильник покрыт окалиной или плохо закален.

Во время работы нельзя ударять напильником по твердым предметам, так как это приводит к повреждению зубьев и его поломке. Следует беречь напильники от попадания на них жира, грязи и пыли, потому что это снижает их режущую способность. Напильники следует периодически чистить стальной щеткой или лопаткой из древесины твердой породы.

Ручными ножницами режут листовой металл толщиной 0,5—1 мм.

Ножовка для металла состоит из станочка (рамки) и сменного ножовочного полотна. Полотна с мелкими зубьями используют для резания твердых металлов, с крупными — мягких металлов и пластмасс.

Рис 6. Инструменты для слесарных работ: 1 — стальная линейка; 2 — транспортир; 3 — циркуль; 4 — чертилка; S— настольные тиски; 6 – ручные тиски; 7— напильники; 8 — мо-л~оток; 9 — ручные ножницы; 10 — ножовка; 11 — разводные ключи; 12 — плоскогубцы; 13 — паяльник; 14 — ручная дрель; 15 — настольная наковальня; 16— настольное точило; 17— зубило; 18— пробойник; 19— кернер

Разводные ключи служат для завинчивания и отвинчивания болтов, гаек и элементов водопроводной сети.

Плоскогубцы бывают с плоскими и круглыми (круглогубцы) захватами, а также универсальные. Ими придерживают детали, изгибают проволоку, жесть и выполняют другие операции.

Зубило служит для рубки металлических листов, обрубы-вания болванок, заготовок и т.п. Желательно иметь зубила нескольких размеров с шириной режущей кромки 5—20 мм.

Пробойник служит для пробивания отверстий в листовом металле. Необходимо иметь три-четыре пробойника разных размеров.

Кернером обозначают центры отверстий в металле перед их сверлением.

Паяльники бывают электрические и обычные. Для домашнего употребления нужен паяльник мощностью 65—100 Вт.

Настольная наковальня применяется в качестве подставки при рубке металла, клепании, выгибании деталей и др.

Отвертки должны быть шириной 3—8 мм.

Настольное точило используют для затачивания инструмента, зачистки деталей и т.д.

Срок службы каждого инструмента значительно сокращается, если его использовать не по назначению. Например, нельзя бить молотком по кусачкам, стремясь быстрее перекусить толстую проволоку, так как это может привести к выкрашиванию рабочей кромки кусачек или поломки губок.

Если гайка или болт не отвинчиваются, не следует бить по ключу молотком или удлинять рукоятку ключа при помощи трубы, так как это может привести к разгибанию губок ключа или его поломке. При заржавевшей детали или гайке необходимо смочить керосином болтовое соединение и оставить на некоторое время. Если после этого гайка не будет отвинчиваться, можно постучать по ее грани молотком.

Читать далее:Инструменты для плотничных и столярных работИнструменты для облицовки стены деревомCтолярные инструменты мастераИнструменты, необходимые для ремонтаИнструменты для столярно-плотничных работРабочий столШаблоныСтуслоОрганизация рабочего местаМатериалы и инструменты

stroy-server.ru

Основные инструменты для слесарных работ

Слесарный инструмент используется для ручной обработки различных материалов. С его помощью выполняют различные операции, при этом разумно, что качество готовой работы зависит не только от мастерства исполнителя, но и от верного выбора качественного инструмента. Наша статья предоставит вам полезную информацию о том, какие слесарные инструменты должны непременно найти себе место в домашней мастерской.

Тиски — служат для жесткой фиксации обрабатываемых деталей, которые плотно зажимаются сдвигающимися губками. Прочность фиксации элементов закономерно оказывает влияние на качество ее обработки. Тиски бывают настольными, которые сами закрепляются на жестком основании (привинчиваются к краю верстака, табурета), или ручными, предназначенными для обработки напильником мелких деталей.

Напильник — металлический брусок с насечкой, который хотя и относится к категории металлорежущего инструмента, часто применяется для работы с пластиком, деревом и т.д. Набор домашнего мастера требует комплекта напильников различной формы: плоские, трехгранные, ромбовидные, полукруглые — все варианты обязательно понадобятся при выполнении важных слесарных работ. Вы также вряд ли сможете обойтись без надфилей-напильников с мелкой насечкой для обработки небольших деталей.

Разводной ключ — предназначен для закручивания и выкручивания болтов, гаек, различных элементов трубопроровода. Универсальность ключей, заключающаяся в возможности регулирования зазора между губками, обеспечивает возможность применения одного инструмента для болтов и гаек разного размера.

Гаечный ключ — представляет собой менее «продвинутый» аналог разводного ключа. Обладает сходными функциями, захватывая изделия посредством специального зева или контурных выступов/углублений. Гаечных ключей в наборе мастера должно быть несколько, так как они подбираются отдельно для каждой гайки определенного размера.

Чертилка — небольшой стальной стержень (диаметр — 2,5-6 мм; длина — 20 см) с остро заточенным концом или вставной иглой, который используют с целью разметки: обозначения контуров деталей на металле.

Плоскогубцы — оптимальный инструмент для надежного захвата деталей и выгибания металлических элементов небольших размеров (провода, проволока). Внутренняя поверхность губок традиционно оборудуется двумя полукруглыми выемками с зубцами для усиления качества фиксации гаек.

Зубило — продолговатый стержень, заточенный с одной из сторон, используется для рубки металла и камня. Этот ударно-режущий инструмент употребляется в комплекте с молотком или кувалдой: воздействуя молотком на бойковую часть зубила, вы придаете ему ударное ускорение для уверенного раскалывания/разрезания обрабатываемого материала.

Пробойник — необходим для того, чтобы пробить отверстие в каменной стене или металлическом листе. С целью создания дырок различных размеров стоит позаботиться о наличии нескольких видов пробойников.

Кернер — незаменимый инструмент из твердой стали для разметки центра будущего отверстия на металлических поверхностях. В соответствии с наименованием такой центральной лунки (керн) инструмент и получил свое название. Кернение производится ударами молотка по затыльнику кернера.

Паяльник — логично используется для спаивания деталей. Выбирая паяльник, не старайтесь приобрести экземпляр большого размера — для домашней работы вполне подойдет паяльник мощностью 65–100 Вт.

Настольная наковальня — применяется в качестве опоры, в том случае если вам нужно разрубить или выгнуть металлические детали (жестяные заготовки, проволоку, стержень).

Отвертка — служит для закручивания/откручивания винтов винтов и шурупов. Выделяют три категории отверток: плоские и крестообразные используются для соответствующих головок крепежей, универсальные модели применяются повсеместно.

Молоток — стандартный инструмент, без которого невозможно обойтись в практически любой области строительно-ремонтных работ. В слесарном деле употребляют молоток с квадратным или круглым бойком. Противоположный бойку конец рабочей поверхности, называемый носком, используется с целью правки и вытягивания металла.

Точильный станок (точило) — оптимальный выбор для затачивания инструмента и зачистки деталей. Как правило, выпускают настольные точильные машины, которые аналогично тискам фиксируются на жестком основании. При помощи точильного станка ножи, топоры и зубила всегда будут в форме.

Ножовка по металлу — конструктивно состоит из рамки и сменного ножовочного полотна и предназначается для распиловки металлических деталей. Полотна ножовки представлены в различных вариантах: модели с мелкими зубьями применяют для резания твердых металлов, с крупными — для мягких металлов и пластика.

homycomfort.ru

Механизированный слесарный инструмент - Слесарные работы

Механизированный слесарный инструментКатегория:

Слесарные работы - общее

Механизированный слесарный инструментНазначение механизированных инструментов и область применения. Слесарно-сборочные инструменты называются механизированными, если у них главное рабочее движение (движение рабочего органа) осуществляется с помощью соответствующего двигателя, а вспомогательное движение и управление инструментом выполняются вручную. Механизированный ручной инструмент находит чрезвычайно широкое применение во всех областях промышленности. Несложное устройство, простота обращения, небольшие габариты и вес делают ручной механизированный инструмент особенно удобным для выполнения таких работ, при которых рабочий часто переходит с одного места на другое, когда необходимо произвести обработку какой-либо громоздкой тяжелой детали на месте ее установки, а также выполнить различные работы в готовых конструкциях, например при сборке всевозможных сооружений; при постройке мостов ручной механизированный инструмент часто оказывается незаменимым.

Основным достоинством механизированного инструмента является значительное увеличение производительности и облегчение условий труда при его применении по сравнению с обычным немеханизированным инструментом. В зависимости от типа механизированного инструмента производительность труда возрастает в среднем в 5 раз, а в отдельных случаях в 15 раз и более. Кроме того, значительно уменьшается утомляемость работающего. Стоимость работ при использовании механизированного инструмента значительно снижается.

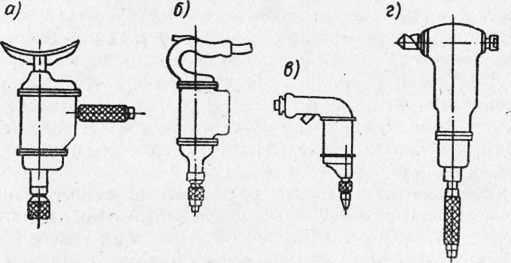

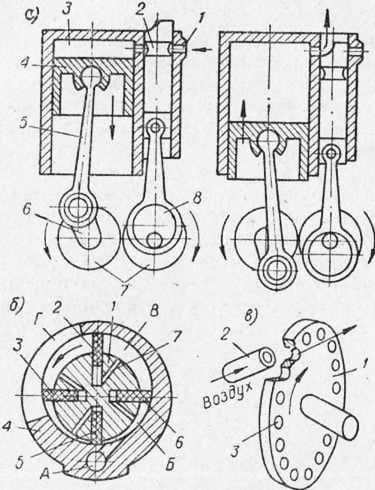

Классификация механизированных инструментов. Механизированные инструменты можно подразделить по видам работ, для которых они предназначены, на инструмент для основных (слесарно-сборочных) и для вспомогательных (пригоночных) работ. В зависимости от типа двигателя различают инструмент электрифицированный, питаемый электрическим током, и пневматический, действующий от сжатого воздуха. Каждый из этих видов инструмента в свою очередь можно отнести к одной из групп в зависимости от того, на какой конкретной работе механизированный инструмент может быть использован (на сборке резьбовых соединений, при опиловке и зачистке, для сверления отверстий, нарезания резьбы, шабрения и пр.). Можно классифицировать механизированный инструмент также по характеру движения рабочего органа — шпинделя: на инструмент с вращательным и с возвратно-поступательным движением рабочего органа. Наконец, в зависимости от конструкции корпуса различают ручной механизированный инструмент с нагрудником, угловой, с рукояткой, пистолет: ш и др. (рис. 1).

Можно назвать следующие основные типы механизированного инструмента электрического действия: электрогайковерты, электрошпильковерты, электросверлильные машины, шлифовальные и полировальные машины, электронапильники, резьбонарезатели, электроножницы и др.; пневматического действия: гайковерты, механические отвертки, рубильные и клепальные молотки, сверлильные и шлифовальные машины и др.

Основные требования, предъявляемые к механизированным ручным инструментам.

Для полного использования преимуществ, которые можно получить, пользуясь механизированным инструментом, он должен удовлетворять следующим требованиям:1. Иметь возможно меньший вес. Чем меньше его вес при той же мощности, тем меньше будет утомляться работающий. Средний вес применяемого в настоящее время инструмента составляет 2—15 кг.2. Быть удобным в эксплуатации. Удобство инструмента характеризуется многими качествами. Он должен быть таким, чтобы его можно было свободно удерживать руками, не затрачивая излишней мускульной силы, или подвешивать над рабочим местом, быстро включать и выключать; кроме того, в него легко вставлять рабочий инструмент (головки ключей, сверла, зенкера, развертки и др.).

Рис. 1. Конструктивные формы механизированного инструмента: а — с нагрудником; б — с рукояткой; в — пистолетного типа; г — угловой

3. Обладать надежностью в работе. Надежность характеризуется конструкцией инструмента, допустимостью кратковременных перегрузок, прочностью и износостойкостью его деталей и узлов, особенно зубчатых передач, обмоТок, включающих устройств. При работе надежным инструментом снижаются простои из-за неисправности и связанной с этим неизбежной замены инструмента, процесс работы не приостанавливается, что очень важно при выполнении слесарно-сборочных работ на конвейере. Наконец, надежный инструмент является более экономичным, так как он требует меньшей затраты средств на ремонт.

4. Обеспечивать безопасность работы. В условиях социалистического производства это требование особенно важно. Если пользование механизированным инструментом не является безопасным для работающих, то какими бы высокими качествами инструмент ни обладал, он не будет допущен к применению. Основные требования, предъявляемые к инструменту, это гарантия от поражения работающего электрическим током или сжатым воздухом, невозможность самопроизвольного включения и выключения.

5. Стоимость инструмента и его эксплуатация должны быть сравнительно небольшими, т. е. инструмент должен быть экономичным. Экономичность инструмента характеризуется небольшой первоначальной стоимостью, малым расходом электроэнергии или сжатого воздуха, отсутствием потерь тока и воздуха, малыми затратами на ремонт.

Производя сравнение между электрифицированным и пневматическим инструментами с вращательным рабочим движением, можно отметить, что первым трем требованиям они удовлетворяют примерно в равной степени.

В отношении безопасности работы электрифицированный инструмент, предназначенный для включения в сеть низкого напряжения (36 В), также может быть приравнен к пневматическому инструменту, за исключением тех случаев, когда работы производятся во взрывоопасных местах. Электрифицированный инструмент обычного исполнения для работы во взрывоопасных местах непригоден.

Преимущества и недостатки электрифицированных и пневматических инструментов. Пневматический инструмент питается сжатым воздухом, поэтому применение этого инструмента на заводе требует сооружения специальной компрессорной станции для сжатия воздуха. Таким образом, на строительство компрессорной станции и прокладку воздухопроводов в цехе потребуются значительные первоначальные затраты. Для применения электрифицированных инструментов никаких специальных сооружений не нужно, так как электроэнергия имеется на любом современном заводе. Таким образом, с точки зрения первоначальных затрат выгоднее внедрять не пневматический, а электрифицированный инструмент. Однако следует иметь з виду, что эти первоначальные затраты не всегда оказываются большими. Если, например, сжатый воздух уже применяется на заводе для других технологических целей, то использование его для пневматических инструментов в механосборочном цехе не вызовет больших затрат. При применении большого количества механизированных инструментов нужно учесть еще и расход энергии. Дело в том, что коэффициент полезного действия большинства пневматических инструментов равен 7—11%, тогда как у электрифицированных инструментов 40—60%. Следовательно, при применении пневматических инструментов расход энергии будет значительно выше. Также больше будут и эксплуатационные расходы, так как часть стоимости обслуживания компрессорной установки должна быть отнесена к расходам на инструмент.

Что касается удобства использования, то здесь каких-либо существенных преимуществ у электрифицированного или пневматического инструмента нет. Вес их на единицу мощности почти одинаков, то же самое можно сказать и о габаритных размерах, а это главное для такой оценки. Следует отметить, что для производства, где существует большая опасность воспламенения горючих жидкостей, а тем более взрывоопасных, пневматический инструмент незаменим. Использование энергии сжатого воздуха очень удобно в многошпиндельных инструментах в связи с возможностью создания специальных малогабаритных ротационных двигателей, хорошо устанавливающихся по нескольку штук в одном корпусе инструмента. Подобная же компоновка из нескольких электродвигателей обычно получается более громоздкой и тяжелой.

Электрифицированные инструменты. Электрифицированным инструментом называется такой механизированный инструмент, у которого приводным двигателем является электродвигатель. В литературе за электрифицированным инструментом закрепилось название электроинструмент.

Помимо приведенной выше классификации механизированных инструментов электроинструмент может быть разбит на три группы по роду тока, используемого для его питания: 1) инструмент постоянного тока; 2) однофазный инструмент;3) трехфазный инструмент.

Трехфазный инструмент в свою очередь разделяется на нормальный и высокочастотный.

В качестве привода для инструментов постоянного тока применяют двигатели постоянного тока с параллельной и последовательной обмоткой возбуждения. ‘Для инструментов однофазного переменного тока применяют коллекторные двигатели с последовательной обмоткой возбуждения, которые часто рассчитываются и изготовляются таким образом, чтобы они могли работать также от сети постоянного тока. В последнем случае эти двигатели называют универсальными коллекторными двигателями.

Для трехфазного инструмента в качестве приводного двигателя применяют асинхронный трехфазный коротко-замкнутый электродвигатель нормальной (50 Гц) или повышенной (200 Гц) частоты. Наряду с упомянутыми двигателями в некоторых конструкциях электромолотков и вибраторов в качестве приводного двигателя используют электромагниты.

Механизированный инструмент для пригоночных работ. Основными пригоночными работами, выполняемыми при сборке промышленной продукции (автомашин, тракторов, станков и других машин), являются: опиловка и зачистка сопрягаемых поверхностей, сверление, развертывание и зенкование отверстий, нарезание внутренней резьбы, шабрение и др. Объем пригоночных работ в значительной мере зависит от масштабов производства. В индивидуальном и мелкосерийном производстве, например при сборке машин, может найти применение большинство из перечисленных работ; в крупносерийном же и массовом производстве не должно быть пригоночных работ, и если практически некоторые такие работы производятся, то это свидетельствует о несовершенстве технологического процесса.

Таким образом, механизированный инструмент для пригоночных работ следует широко применять прежде всего в индивидуальном и мелкосерийном производстве, э также при изготовлении опытных экземпляров новых • ашин и механизмов, где за счет этого можно значительно снизить трудоемкость сборки. Ручные пригоночные работы в крупносерийном и массовом производстве следует устранять не внедрением механизированного инструмента, а улучшением технологического процесса и выполнением несвойственных сборке работ по пригонке деталей в механическом и других обрабатывающих цехах.

Основные сведения о принципах действия пневматических двигателей. Выше было сказано, что пневматический механизированный инструмент приводится в действие сжатым воздухом, который вырабатывается компрессором. Из компрессора сжатый воздух подается в ресивер (резервуар для сжатого воздуха), а затем поступает по трубопроводу к приемному штуцеру инструмента. Расширяясь в двигателе инструмента, сжатый воздух перемещает поршень или вращает рабочие лопатки. Таким образом, скрытая энергия сжатого воздуха превращается в механическую.

Рис. 2. Устройство пневматических двигателей: а — поршневого; б — ротационного; в — турбинного

В механизированных инструментах пневматического действия применяются поршневые, ротационные и турбинные двигатели (рис. 10).

Принцип работы поршневого двигателя заключается в следующем. При верхнем положении поршня сжатый воздух через отверстие (рис. 2, а) и выточку в золотнике поступает в цилиндр. Сжатый воздух давит на поршень и перемещает его вместе с шатуном, который в свою очередь заставляет вращаться коленчатый вал. Валик эксцентрика, приводящий в движение золотник, связан с коленчатым валом и зубчатыми колесами таким образом, что к концу рабочего хода поршня подача сжатого воздуха прекращается и внутренняя полость цилиндра сообщается с атмосферой. Давление в цилиндре падает, и так как коленчатый вал продолжает по инерции вращаться, то поршень, перемещаясь вверх, выталкивает остатки воздуха из цилиндра. В момент окончания холостого хода золотник вновь соединяет цилиндр с отверстием, и цикл работы двигателя повторяется.

Поршневые двигатели обычно изготовляют многоци-линдровыми. Они устроены таким образом, что когда в одном цилиндре поршень движется вхолостую, в другом происходит рабочий ход. Благодаря этому достигается равномерность вращения коленчатого вала.

В механизированных ручных инструментах пневматического действия наибольшее распространение получили не поршневые, а ротационные двигатели. Ротационный двигатель состоит из корпуса (рис. 2) и ротора с лопатками. Лопатки свободно перемещаются в пазах ротора и прижимаются к корпусу под действием центробежных сил и давления воздуха, поступающего через отверстия. Сжатый воздух поступает через отверстие А в полость Б. Ввиду того что площадь выступающей части у лопатки больше, чем у лопатки, давление на лопатку будет больше и ротор начнет вращаться по направлению стрелки. При вращении ротора лопатка займет положение лопатки. Вследствие расширения давление воздуха в полости В несколько упадёт, однако неуравновешенное давление будет действовать на лопатку до тех пор, пока полость В не со-едш чтся с выходным отверстием Г.

Таким образом, в ротационном двигателе энергия сжатого воздуха непосредственно преобразуется в механическую энергию вращения. Коэффициент полезного действия у ротационного двигателя немного меньше, чем у поршневого. Эти двигатели просты, надежны в работе и имеют малый вес, что и обеспечило их широкое распространение.

В тех случаях, когда требуется небольшая мощность привода и большое число оборотов, применяют пневматические турбинки. Ротор турбинки представляет собой диск с лопатками, расположенными на его наружной поверхности. Для упрощения конструкции лопатки иногда заменяют обычными отверстиями (рис. 10,в), просверленными в диске. Коэффициент полезного действия при этом уменьшается незначительно. Сжатый воздух поступает по соплу 2 и, ударяясь в стенки отверстий или лопаток, вращает диск по направлению стрелки. В связи с малой мощностью турбинные двигатели широкого распространения в механизированных инструментах не имеют.

Классификация пневматических инструментов. Помимо общей классификации ручных механизированных инструментов, изложенной выше, пневматические ручные инструменты можно разбить на четыре основные группы:I. Группа ударных инструментов: молотки рубильные, клепальные, бурильные, сваебои; шпалоподбойки и др.II. Группа инструментов ударно-вращательного действия: молотки бурильные, углубочные и др.III. Группа инструментов вращательного действия: сверлильные и шлифовальные машины; ключи-отвертки; ножницы и др.IV. Группа инструментов давящего действия: ручные прессы и др.

Пневматические ручные инструменты рассчитываются обычно для работы при давлении сжатого воздуха от 4 до 7 ати. В Советском Союзе для большинства пневматических ручных инструментов в .качестве нормального рабочего давления принято давление сжатого воздуха 5 ати, а для инструментов, применяемых в угольной промышленности (отбойные молотки, горные сверла и др.), — 4—6 ати. Все показатели, помещенные в паспорте инструмента, соответствуют указанному в нем рабочему давлению.

Резиновые шланги и арматура к пневматическому инструменту. Сжатый воздух подводится от воздухопровода к пневматическому инструменту по резинотканевому рукаву, т. е. по гибкому шлангу, который позволяет переносить пневматический инструмент с места на место в пределах длины шланга. Рукава резинотканевые (шланги) для пневматических инструментов состоят из внутреннего резинового слоя, нескольких прокладок из прорезиненной ткани и наружного резинового слоя. Самыми ходовыми размерами для пневматических инструментов являются шланги с диаметром в свету 9, 12, 16, 18 и 25 мм. Присоединения резинового шланга к пневматическому инструменту и главному трубопроводу должны быть плотными для того, чтобы в соединениях не было потерь сжатого воздуха, и взаимозаменяемыми, чтобы можно было быстро присоединить любой пневматический инструмент.

Детали, посредством которых осуществляется присоединение шланга к пневматическому инструменту и к главному трубопроводу, называют арматурой пневматического инструмента.

Для надежного и быстрого присоединения шланга к футорке инструмента служат ниппели. Они выполняются двух типов: ниппель резьбовой с конусной резьбой и ниппель конусный.

Шланг присоединяется к ниппелю со стороны заер-шенного конца, на который шланг натягивается и закрепляется при помощи специальных обхватов или мягкой проволоки.

Футорки, к которым присоединяется шланг при помощи ниппеля, изготовляются в двух исполнениях: фу-торка с внутренней конусной резьбой и футорка с внутренним конусом. Соединение футорки с ниппелем осуществляется накидкой вручную или с помощью гаечного ключа. Для быстрого соединения между собой шлангов, а также для присоединения шлангов к трубопроводу или крану применяются моментальные соединения, которые выполняются как с заершенным, так и с резьбовым хвостовиком. Моментальное соединение состоит из двух половин. При соединении между собой шланги снабжаются одинаковыми половинами моментального соединения с заершенным хвостовиком.

Для присоединения к трубопроводу или крану шланга на его конце крепится одна половина моментального соединения с заершенным хвостовиком, а на кране или трубопроводе — вторая половина с резьбовым хвостовиком. Для осуществления связи между двумя половинами моментального соединения нужно с нажимом соединить их торцы и повернуть друг относительно друга. Плотность моментального соединения обеспечивается резиновыми кольцами. Для постоянного соединения между собой двух шлангов применяется двусторонний ниппель.

Устройство и действие различных видов механизированного инструмента рассматривается при описании слесарных операций, в технологии которых они применяются.

Читать далее:

Контрольно-измерительные инструменты слесаря

Статьи по теме:

pereosnastka.ru

Основные операции слесарной обработки и применяемые инструменты

Правка

Правка- операция,посредством которой устраняются неровности, кривизна или другие недостатки формы заготовок.

Основным оборудованием для ручной правки металлов являются стальные или чугунные правильные плиты. В качестве инструмента для ручной правки используют стальные молотки с круглым бойком; молотки из мягких материалов применяют для правки окончательно обработанных поверхностей, а также для правки заготовок и деталей из цветных металлов и сплавов.

Рубка

Рубка представляет собой операцию холодной обработки металлов резанием. Ударным инструментом при рубке служат слесарные и пневматические молотки, а режущим – зубила, крейцмейсели и канавочники.

Зубило.Слесарное зубило изготавливается из инструментальной углеродистой стали. Оно состоит из трех частей: ударной, средней и рабочей.

Ударная часть выполняется суживающейся кверху, а вершина ее (боек) –закругленной; за среднюю часть зубило держат во время рубки; рабочая часть имеет клиновидную форму. Угол заострения выбирается в зависимости от твердости обрабатываемого материала.

Для наиболее распространенных материалов рекомендуется следующие углы заострения: для твердых материалов (твердая сталь, чугун) – 70°;

для материалов средней твердости (сталь) – 60°;

для мягких материалов (медь ,латунь) – 45°;

для алюминиевых сплавов – 35°.

Крейцмейселем. Для вырубания узких пазов и канавок пользуются зубилом с узкой режущей кромкой – крейцмейселем. Такое зубило может применяться и для снятия широких слоев металла: сначала прорубают канавки узким зубилом, а оставшиеся выступы срубают широким зубилом.

Слесарные молотки. Слесарные молотки, используемые при рубке металлов и бывают двух типов: с круглым и с квадратным бойком. Основной характеристикой молотка является его масса. Для рубки металлов применяют молотки массой 400…600г.

Для облегчения труда и повышения его производительности используют механизированные инструменты. Среди них наибольшее распространение имеет пневматический рубильный молоток.

Резка металла

Для резки металла применяют ножовки, режущей частью которой является полотно. Выбор полотна зависит от материала заготовки, ее формы и размера. Для резки труб вручную применяют труборезы. Для резания листового металла толщиной до 1,5 мм используют пряморежущие или для фигурной резки ножницы. Проволоку режут острогубцами или силовыми ножницами.

Опиливание

Опиливание - операция, при выполнении которой с поверхности заготовки снимается слой металла при помощи режущего инструмента – напильника.

Цель опиливания – придание деталям требуемой формы, размеров и заданной шероховатости поверхности.

Напильники различаются по числу насечек, профилю сечения и длине.

По количеству зубьев, насеченных на 10 мм длины, напильники делятся на 6 классов (0, 1, 2, 3, 4,5).

В зависимости от выполняемой работы напильники подразделяются на следующие виды: слесарные – общего назначения и для специальных работ,машинные, надфили и рашпили.

1)Слесарные напильники общего назначения по ГОСТу 1465-69 изготавливают восьми типов: плоские, квадратные, трехгранные,полукруглые, ромбические и ножовочные длиной от 100 до 400 мм с насечкой №0-5.

Слесарные напильники для специальных работ предназначаются для удаления весьма больших припусков при опиливании пазов, фасонных и криволинейных поверхностей; для обработки цветных металлов,неметаллических материалов и т. п. В зависимости от выполняемых работ напильники этого вида делятся на пазовые, плоские с овальными ребрами, брусовки, двухконцевые и др.

2)Машинные напильники по своей конструкции подразделяются на стержневые, дисковые, фасонные головки и пластинчатые. В процессе работы стержневым напильника сообщается возвратно поступательное движение,дисковым напильникам и фасонным головкам - вращательные, а пластинчатым– непрерывное движение вместе с непрерывно движущейся металлической лентой.

3)Надфили согласно ГОСТу 1513-67 изготавливаются десяти типов:плоские, трехгранные, квадратные, полукруглые овальные, ножовочные и др. длиной 40, 60 и 80 мм с насечкой 5 номеров. Длина надфиля определяется длиной рабочей части. Ребра плоских надфилей имеют одинарную или двойную насечку. Боковые стороны и верхнее ребро ножовочных надфилей имеют двойную насечку.

Надфили применяются для опиливания небольших поверхностей и узких мест, недоступных для обработки слесарными напильниками.

4)Рашпили соответственно ГОСТу 6876-54 изготавливают несколько типов:общего назначения, сапожные и копытные.

В зависимости от профиля рашпили общего назначения подразделяются на плоские, круглые и полукруглые с насечкой № 1-2 и длиной от 259 до 350 мм.

Обработка отверстий

Сверление осуществляется на сверлильных станках или с помощью ручных устройств. Главной режущей частью является сверло, которое имеет две режущие кромки. При сверлении отверстий диаметром более 20 мм применяют предварительное сверление отверстий сверлом меньшего диаметра, затем рассверливают его под размер сверлом большего диаметра.

После сверления, штамповки, литые для получения более точного отверстия проводят их зенкерование. В зависимости от точности и назначения отверстий для их обработки изготовляют зенкеры двух номеров: № 1 - для предварительной обработки отверстий и № 2- для окончательной обработки. Конструктивно зенкеры бывают двух типов: цельные обработка отверстий от 10 до 40 мм и насадные -от 32 до 80 мм.

Развертывание применяют для получения отверстий более точной формы и малой шероховатости. Операция осуществляется с помощью многолезвийного инструмента - развертки. В зависимости от формы различают цилиндрические и конические развертки. По способу применения - ручные и машинные, по конструкции - цельные, насадные, раздвижные (регулируемые) и комбинированные, правые и левые.

Изготовленная деталь:

Барашек

Эскиз детали:

Ход работы:

1. Обработка драчёвым напильником острых углов заготовки.

2. Нанесение разметки при помощи штангенциркуля и штангенрейсмуса.

3. Кернение по контуру разметки под сверление.

4. Сверление.

5. Отбивание зубилом лишнего материала.

6. Обработка напильниками до получения необходимых размеров.

7. Рассверливание центрального отверстия л од резьбу. Нарезание резьбы,

8. Полировка наждачной бумагой.

Сварочный участок

infopedia.su

Основные инструменты для слесарных работ

Слесарные инструменты используются для работы вручную с различными видами материалов. То насколько будет качественно проделана работа зависит от двух показателей: уровня мастерства того кто проводит работу и, то насколько, качественны инструменты. Давайте перечислим слесарные инструменты, которые могут понадобиться в домашней мастерской.

Слесарные инструменты используются для работы вручную с различными видами материалов. То насколько будет качественно проделана работа зависит от двух показателей: уровня мастерства того кто проводит работу и, то насколько, качественны инструменты. Давайте перечислим слесарные инструменты, которые могут понадобиться в домашней мастерской.Основные инструменты для слесарных работ:1. Тиски – плотно сжимают сдвигающимися губками, позволяя тем самым зафиксировать инструмент.2. Напильник – предназначен для работы с металлом, но также может использоваться для работы с пластиком и деревом3. Разводной ключ – предназначается для работы с гайками, болтами трубопроводами.4. Гаечный ключ – примерно, то же самое, что и разводной ключ, только для каждого размера гайки нужен свой ключ.5. Плоскогубцы – очень удобны для захвата и сгиба различных деталей для сгиба различных проволок и прочих материалов.6. Зубило – представляет собой продолговатый металлический стержень, заостренный с одной из сторон, удобно использовать при рубке камня и металла.7. Пробойник – незаменим в том случае, если нужно пробить каменную стену или металлический лист.8. Кернер – позволяет разметить центр для отверстия.9. Паяльник – применяется в случае необходимости спайки деталей.10. Настольная наковальня – удобно использовать для того, чтобы разбить, что-либо или выгнуть.11. Отвёртка – удобно использовать с целью раскручивания и с целью закручивании винтов и шурупов.12. Молоток – незаменимый инструмент в любой области строительства. Существует множество видов и у каждого своё назначение.13. Точильный станок – используется с целью затачивания инструментов, а также подходит для зачистки металлов.14. Ножовка по металлу – незаменима в случае необходимости распиливание деталей сделанных из металла.

kvartirakrasivo.ru

Разработка урока на тему: "Слесарные инструменты".

Слесарные работы.

Введение. Человеку, который никогда ранее не работал с металлом, может на первый взгляд показаться, что слесарными навыками ни за что не овладеешь, не проучившись несколько лет в техникуме или хотя бы в профессионально-техническом училище. Однако на самом деле все обстоит не столь уж сложно: слесарному делу в необходимых для домашних работ пределах может научиться практически каждый, у кого есть желание работать руками и головой, а не бежать с каждой мелкой поломкой в специализированную мастерскую. Труден только первый шаг, поэтому, научившись устранять мелкие неисправности, можно разобраться в более крупных и сложных.

Какими качествами должен обладать слесарь? Точностью, точностью и еще раз точностью. Ибо любая из слесарных операций: разметка или к рубка металла, опиливание или сверление, нарезание резьбы или пайка требуют точности выполнения, так как ошибка всего в 1 мм может привести к порче заготовки.

Что прежде всего должен знать и уметь слесарь? Конечно, приемы обработки металла, которые позволяют довести качество выполняемых им слесарных работ до необходимого уровня. Разумеется, речь не идет ни о токарном, ни о фрезерном станке промышленного образца, домашний мастер обходится приемами ручной обработки металла. Хотя те, у кого есть возможность устроить дома небольшую мастерскую, ставят, как правило, небольшие (бытовые) станки.

Инструментарий слесаря

Знакомство со слесарными работами логично начинать с того, без чего не обойтись ни профессиональному слесарю, ни слесарю-самоучке, – со слесарных инструментов. Для удобства разделим весь слесарный инструмент на группы: измерительный, разметочный, слесарный инструмент общего назначения и слесарно-сборочный.

Измерительные слесарные инструменты

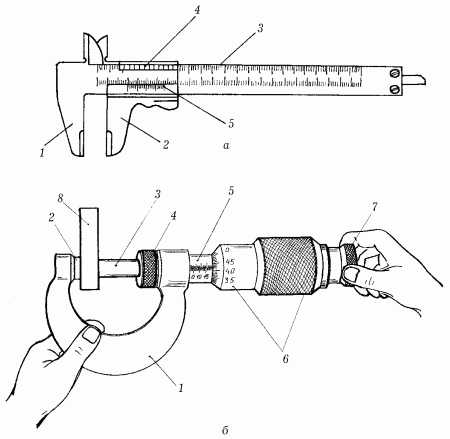

И змерительные инструменты (рис. 1) обычно составляют предмет особой заботы слесаря, поскольку от того, в исправном ли состоянии они находятся, зависит результат работы зачастую не одного дня.

змерительные инструменты (рис. 1) обычно составляют предмет особой заботы слесаря, поскольку от того, в исправном ли состоянии они находятся, зависит результат работы зачастую не одного дня.

Рис. 1. Измерительные инструменты: а – штангенциркуль: 1 – измерительные губки; 2 – рамка с измерительными губками; 3 – штанга; 4 – нониус; 5 – стопорный винт; б – микрометр: 1 – полукруглая скоба; 2 – пятка; 3 – микрометрический винт; 4 – стопорный винт; 5 – втулка-стебель; 6 – барабан; 7 – трещотка; 8 – измеряемая деталь.

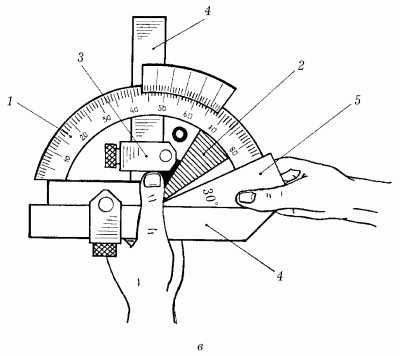

Р ис. 1 (продолжение). Измерительные инструменты: в – угломер: 1 – полудиск со шкалой; 2 – подвижный сектор с нониусом, 3 – стопорный винт; 4 – линейка; 5 – измеряемая деталь.

ис. 1 (продолжение). Измерительные инструменты: в – угломер: 1 – полудиск со шкалой; 2 – подвижный сектор с нониусом, 3 – стопорный винт; 4 – линейка; 5 – измеряемая деталь.

Точность, которая требуется при слесарной сборке какого-нибудь механического узла, колеблется обычно в пределах от 0,1 до 0,005 мм. Точность измерения – это та ошибка, которая неизбежна при использовании в качестве измерителя того или иного инструмента.

Поэтому ни один слесарь не станет, например, пользоваться измерительной линейкой для того, чтобы точно подогнать вал под втулку: линейка просто не дает необходимой точности, которая требуется при выполнении этой операции.

Но даже если инструмент выбран правильно, абсолютно точного измерения получить все равно не удастся. Погрешность при измерении существует всегда, слесарь же должен стремиться свести ее к минимуму. Чем меньше погрешность, тем выше точность измерения.

Самый простой способ уменьшения погрешности – провести измерение не один раз, а несколько, затем вычислить среднее арифметическое из результатов каждого замера.

Как правило, увеличение погрешности чаще всего вызывается ошибками, которых вполне можно избежать. Самые распространенные ошибки, снижающие точность измерений, следующие:

– использование поврежденного измерительного инструмента;

– загрязненность рабочих поверхностей измерительного инструмента;

– неправильное положение нулевой отметки на шкале и нониусе;

– неправильная установка инструмента относительно детали;

– измерение нагретой или охлажденной детали;

– измерение нагретым или охлажденным инструментом;

– неумение пользоваться инструментом;

– неправильно выбранная база измерения.

Линейные размеры металлических деталей и самого инструмента меняются очень ощутимо при нагревании или охлаждении металла, поэтому для измерений выбран следующий температурный стандарт – производить их следует при 20 °C.

Измерительная линейка. Для линейных измерений не слишком высокой точности слесари применяют обычно металлическую измерительную линейку – стальную полированную полосу с нанесенными на нее отметками. Поскольку металлические детали чаще всего невелики, то и длина линейки не должна превышать 200–300 мм (в редких случаях можно использовать линейку длиной до 1000 мм). Цена деления равна 1 мм, соответственно и точность измерения также равна 1 мм. Такой точности в слесарных работах, как правило, недостаточно. Поэтому слесари пользуются другими, более точными инструментами.

Штангенциркуль (рис. 1, а). Он состоит из негнущейся металлической линейки (штанги), на которую нанесена измерительная шкала с ценой деления 0,5 мм. На передней части линейки расположены две измерительные губки; вдоль линейки перемещается металлическая рамка, снабженная двумя измерительными губками. Рамка обладает еще одной измерительной шкалой – нониусом, который имеет цену деления 0,02 мм. Движение рамки по штанге можно застопорить с помощью специального винта. По основной шкале на штанге отсчитываются показания с точностью до миллиметров, по нониусу показания уточняются до десятых долей миллиметра.

Более точные показания замеров может дать микрометр (рис. 1, б) – точность до сотых долей миллиметра. Те, кто впервые слышат название этого измерительного инструмента, часто допускают ошибку, считая, что с помощью микрометра можно измерять размеры с точностью до микронов. Прежде всего, такая точность при слесарных работах, особенно в условиях домашней мастерской, никогда не требуется. Во-вторых, микрон – это одна миллионная часть метра, а микрометр дает возможность измерять с точностью только до одной десятитысячной части метра.

Основная часть микрометра – винт с очень точной резьбой, он называется микрометрическим винтом. Торец этого винта является измерительной поверхностью. Винт может выдвигаться и зажимать измеряемую деталь, которую следует помещать между пяткой полукруглой скобы и торцом микрометрического винта. На втулке-стебле проведена продольная линия, на которой сверху и снизу расположены две шкалы: одна указывает миллиметры, вторая – их половины. На конической части барабана, вращающегося вокруг втулки-стебля, нанесены 50 делений (нониус), служащих для отсчета сотых долей миллиметра. Отсчет размера снимается сначала по шкале на втулке-стебле, а затем по нониусу на коническом барабане. Так как излишний нажим винта на измеряемую деталь может привести к неточности измерения, для регулировки нажима микрометр имеет трещотку. Она соединена с винтом так, что при увеличении измерительного усилия выше нормы винт поворачивается с характерными щелчками. Стопорный винт фиксирует полученный размер.

Для измерения углов деталей предназначен угломер (рис. 1, в). Он представляет собой полудиск с измерительной шкалой, на котором закреплены линейка и передвижной сектор с нанесенным на нем нониусом. Передвижной сектор можно закреплять на полудиске стопорным винтом. К сектору прикреплены также угольник и съемная линейка.

Для измерения угла детали ее нужно приложить одной гранью к съемной линейке угломера, а подвижную линейку сдвинуть таким образом, чтобы между гранями детали и сторонами обеих линеек образовался равномерный просвет. Затем нужно закрепить сектор с нониусом стопорным винтом и снять показания сначала по основной шкале, затем по нониусу.

Д ля измерения величины зазора в слесарных работах используется щуп – набор тонких пластин, закрепленных в одной точке. Каждая из них имеет известную толщину. Собирая из пластин щуп определенной толщины, можно измерить величину зазора. При этом измерении следует осторожно обращаться с тонкими металлическими пластинами наборного щупа, поскольку они легко ломаются при незначительном усилии. В то же время пластины должны входить в зазор туго и на всю длину, это обеспечит точность измерения.

ля измерения величины зазора в слесарных работах используется щуп – набор тонких пластин, закрепленных в одной точке. Каждая из них имеет известную толщину. Собирая из пластин щуп определенной толщины, можно измерить величину зазора. При этом измерении следует осторожно обращаться с тонкими металлическими пластинами наборного щупа, поскольку они легко ломаются при незначительном усилии. В то же время пластины должны входить в зазор туго и на всю длину, это обеспечит точность измерения.

Вот, пожалуй, и весь измерительный инструмент, который может понадобиться домашнему слесарю. А чтобы он служил как можно дольше и не приводил к неоправданным ошибкам при измерениях, необходимо позаботиться о правильном его хранении: штангенциркуль и угломер настоящий слесарь носит всегда в специальном кожаном футляре и оберегает их от ударов, не говоря уже о микрометре; щуп лучше всего хранить в жестком футляре.

Разметочные инструменты и приспособления

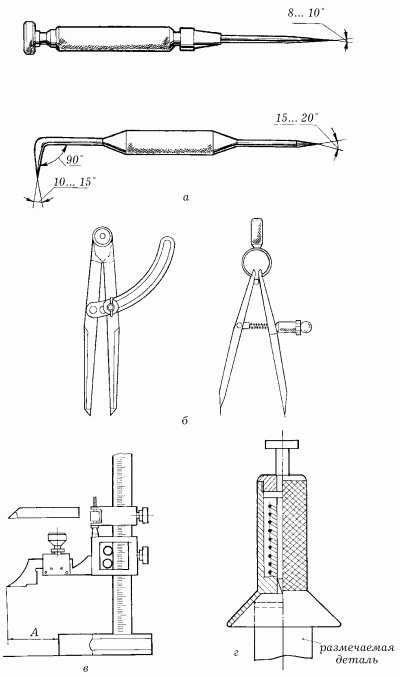

Чем серьезнее и ответственнее относится слесарь к своей работе, тем полнее у него набор разметочных инструментов и приспособлений (рис. 2).

Рис. 2. Разметочные инструменты: а – чертилки; б – циркули; в – штангенрейсмус; г – кернер-центроискатель.

М еталл не бумага и не дерево, по которым удобно рисовать карандашом, с его гладкой и твердой поверхности легко стираются как грифельные, так и меловые линии. Поэтому для нанесения рисок используются чертилки различного вида, разметочные циркули, штангенрейсмусы, кернеры.

еталл не бумага и не дерево, по которым удобно рисовать карандашом, с его гладкой и твердой поверхности легко стираются как грифельные, так и меловые линии. Поэтому для нанесения рисок используются чертилки различного вида, разметочные циркули, штангенрейсмусы, кернеры.

Чертилки (рис. 2, а) изготовляются из инструментальной стали повышенной твердости марок У10 и У12. Это простейшие и наиболее распространенные инструменты, которые применяются для разметки. Прямая круглая чертилка – это стальной стержень диаметром 5–6 мм и длиной до 200 мм, один конец которого заточен под углом приблизительно 10°. Удобно пользоваться чертилкой со вставной иглой. Ее несложно изготовить из отвертки со сменным жалом. Вместо отвертки в рукоятку нужно вставить остро заточенный и закаленный стальной стержень.

Еще один вид чертилок имеет заточенные под разными углами с обоих концов стальные стержни. Один из стержней согнут под углом 90°.

При разметке заготовки, на которой нельзя оставлять риски, пользуются латунной чертилкой: конструкция ее такая же, как и стальной, а жало изготовлено из латуни, которая оставляет след, не делая риски.

Чтобы чертилки было удобно держать в руке, среднюю их часть делают обычно утолщенной и покрывают накаткой.

Для деления прямых линий, углов, окружностей, для построения перпендикуляров в слесарном деле применяются разметочные циркули (рис. 2, б).

Разметочные линии на вертикальных поверхностях заготовок удобно наносить штангенрейсмусом (рис. 2, в).

Кернер-центроискатель (рис. 2, г) может применяться только для того, чтобы отыскать центр на торце цилиндрической детали, например, вала. Его нужно установить на торец детали и выровнять так, чтобы он принял вертикальное положение. Ударив по головке кернера молотком, можно получить отметку центра вала.

Чтобы разметка была произведена точно, была хорошо видна и не стиралась, пользоваться нужно хорошо заточенным, исправным разметочным инструментом. Поэтому время от времени нужно затачивать чертилки, циркули и кернеры, которые тупятся чаще всего.

Заточку нужно производить на шлифовальном абразивном круге, который должен быть в слесарной мастерской обязательно. Чертилку можно затачивать, определяя угол заточки на глазок: ее нужно расположить под небольшим углом к поверхности шлифовального круга и заточить на длину 12–15 мм. Острие кернера затачивается под углом 60–70°, угол нужно проконтролировать, измерив его транспортиром или сравнив с шаблоном. Для того чтобы наточить ножки циркуля, их нужно свести вместе и заточить с четырех сторон квадратом на длину 15–20 мм, стремясь к тому, чтобы оба острия сошлись в одну точку. Окончательную доводку ножек циркуля нужно сделать, заточив их поочередно на точильном бруске.

Разметку нужно производить на разметочной плите. Если слесарные работы в домашней мастерской выполняются часто, то лучше всего иметь специальную разметочную плиту, изготовленную из серого чугуна. Ее нужно установить в наиболее светлом месте мастерской или смонтировать над ней источник искусственного освещения, причем желательно, чтобы свет падал на ее поверхность вертикально. Если конструкция крыши мастерской позволяет это сделать, то лучше всего устроить над местом установки разметочной плиты световой фонарь.

Поверхность плиты следует прошлифовать и прошабрить. Боковые поверхности должны быть обработаны и составлять с плоскостью плиты 90°. Хорошо, если плита имеет в нижней части ребра жесткости – это предохранит ее от прогибания.

Плиту нужно выставить строго горизонтально, это делается обычно с помощью домкратов и металлических подкладок различной толщины. Поверхность, на которой производится разметка, должна быть всегда сухой и чистой. После окончания работы ее лучше всего протирать маслом, чтобы не появлялась ржавчина, и накрывать щитом, который предохранит ее от случайного повреждения. Следует помнить, что по разметочной плите нельзя передвигать заготовки – на ее поверхности останутся царапины и забоины.

infourok.ru

Инструменты которые должны быть у слесаря

Важность и точность выполняемых слесарем задач требует повышенное внимание уделить организации рабочего места. А поэтому, все необходимые инструменты которые должны иметься у слесаря должны быть отсортированы по назначению и доступны, когда в них возникнет потребность. От этого зависит производительность работы и безопасность самого человека при работе с инструментами.

Например, инструменты, которыми оперирует работник левой рукой, должны быть расположены слева. Те, которыми оперирует правой рукой - соответственно справа. Инструмент, для работы с которым требуются обе руки, кладут как можно ближе. Часто используемые инструменты должны располагаться в верхних ящиках верстака. Те, к которым мастер обращается реже, располагаются в нижних ящиках.

Измерительные приборы высокой точности, которые могут выйти из строя, при неосторожном обращении, следует хранить в специальных футлярах, а футляры в специально оборудованных для хранения этих устройств ящиках верстака. Режущие инструменты так же следует складывать в отдельно оборудованных ящиках, чтобы избежать порезов, затупления и порчи инструмента.

Виды слесарных инструментов

Инструменты слесаря делятся на ручные и механизированные.

К ручным инструментам относятся:

- Для сборки-разборки. Тиски, гаечные ключи, отвертки, плоскогубцы.

- Режущие. К ним относятся зубила, напильники, сверла, ножовки, бруски, пасты и пр.

- Для измерения и поверки. Рулетки, циркули, штангенциркули, уголки, линейки.

- Вспомогательного характера. Молотки, керны, чертилки, разметочные приборы.

Механизированный инструмент (электро-механизированный или пневматический) используется для слесарно-сборочных и пригоночных работ. В нем рабочее усилие создается электрическим приводом или сжатым воздухом, а манипуляции механизированным инструментом происходят вручную. К ним относятся:

- электрические: электрогайковерты, электрошпильковерты, электродрели, электрошлифовальные устройства, электрические ножницы и прочее;

- пневматические: пневмодрели, гайковерты, шлифовальная техника, молотки для клепки.

Слесарный верстак для хранения инструмента

Для рационального использование слесарных инструментов, рабочее место слесаря оснащается специальным верстаком. Слесарный верстак представляет собой стол на основе металлического каркаса. Это увеличивает его устойчивость и прочность.

Столешницу, как правило, изготавливают из твердых пород дерева толщиной в 0,5 см., а сверху покрывают металлическим листом. Поверхность верстака во время работы не должна прогибаться и вибрировать. Под нее устанавливают несколько ящиков для хранения инструментов.

Сейчас можно встретить полностью металлические слесарные столы. Они отличаются повышенной прочностью и могут выдерживать нагрузку до 400 кг. Такие изделия покрываются специальным напылением, которое защищает верстак от коррозии, и позволяет использовать его практически в любых условиях.

Металлические верстаки часто выпускают в комплекте с инструментальными тележки, с помощью которых можно распределить слесарный инструмент наиболее рациональным образом. Они могут так же доукомплектовываться различным дополнительным оборудованием, в виде полочек, тисков и осветительных приборов.

Кроме того, советуем обратить внимание, на металлические столы сборно-разборного типа. Они доставляются в разобранном виде, для сборки не требуют дополнительных инструментов или специализации и имеют более низкую стоимость, так как не требуют затрат на сборку на производстве.

verstaki.com