Инструменты, приспособления и материалы, применяемые при разметке. Применяемый инструмент при разметке

Инструмент, приспособления и материалы, применяемые при разметке

Разметка

Методические указания

к лабораторным занятиям по дисциплине «Основы ремонта и диагностики нефтегазового оборудования»

Уфа 2007

В указаниях описаны инструменты и материалы, применяемые при разметке, даны правила подготовки поверхностей под разметку, а так же правила выполнения разметки для студентов специальности 130602 Машины и оборудование нефтяных и газовых промыслов.

Составитель: Сидоркин Д.И., ассистент, канд.техн.наук

Рецензент Ишемгужин И.Е., доцент, канд.техн.наук

© Уфимский государственный нефтяной технический университет, 2007

Содержание

1 Цель работы

2 Введение

3 Инструмент, приспособления и материалы, применяемые при разметке

4 Подготовка поверхностей под разметку

5 Правила выполнения приемов разметки

Литература

Цель работы

Целью настоящей лабораторной работы является закрепление и углубление практических знаний студентов по инструментам и материалам, применяемых при разметке.

Введение

Разметка - это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций. Несмотря на большие затраты ручного высококвалифицированного труда, разметка используется достаточно широко, в том числе на предприятиях массового производства. Обычно разметочные работы не контролируются, поэтому допущенные при их выполнении ошибки выявляются в большинстве случаев в готовых деталях. Исправить такие ошибки достаточно сложно, а иногда просто невозможно. В зависимости от особенностей технологического процесса различают плоскостную и пространственную разметки.

Плоскостную разметку применяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Пространственная разметка - это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Инструмент, приспособления и материалы, применяемые при разметке

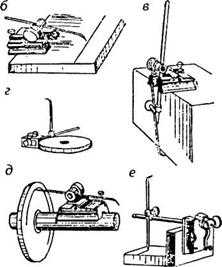

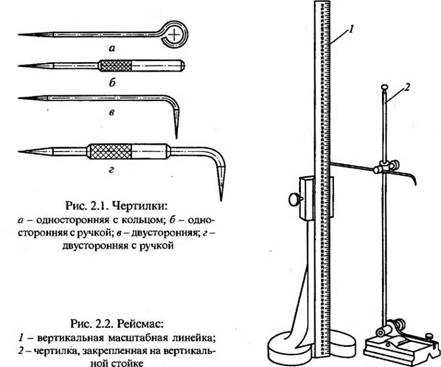

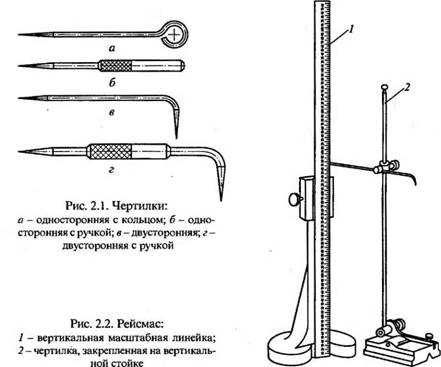

Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части. Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рисунок 1, а, б) и двусторонние (рисунок 1, в, г). Чертилки изготавливают длиной 10... 120 мм. Рабочая часть чертилки закаливается на длине 20... 30 мм до твердости HRC 58...60 и затачивается под углом 15...20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

а – односторонняя с кольцом;

б – односторонняя с ручкой;

в – двусторонняя;

г – двусторонняя с ручкой.

Рисунок 1 - Чертилки

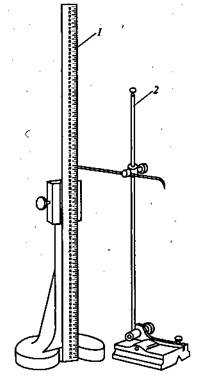

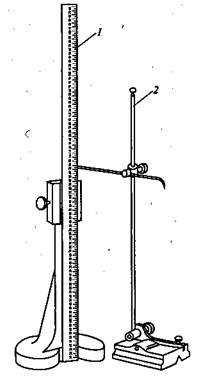

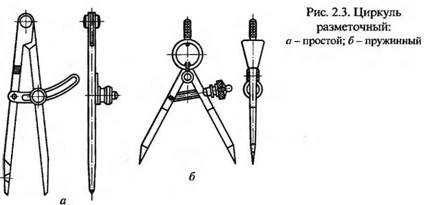

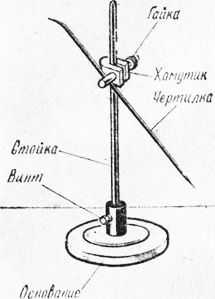

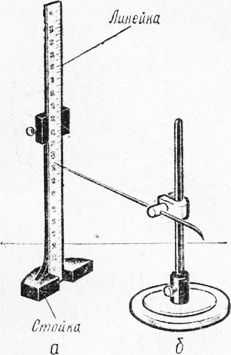

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рисунок 2). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании. При необходимости нанесения рисок с более высокой точностью используют инструмент со шкалой - штангенрейсмас. Для установки рейсмаса на заданный размер можно использовать блоки концевых мер длины, а если не требуется очень высокая точность разметки, то используют вертикальную масштабную линейку 1 (рисунок 2).

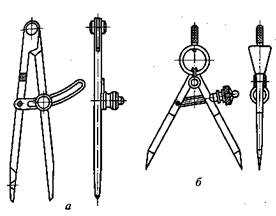

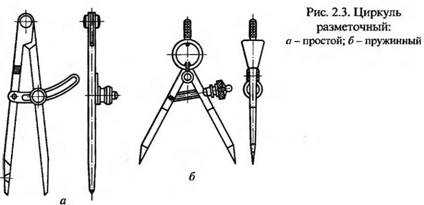

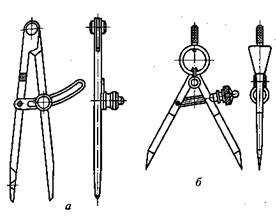

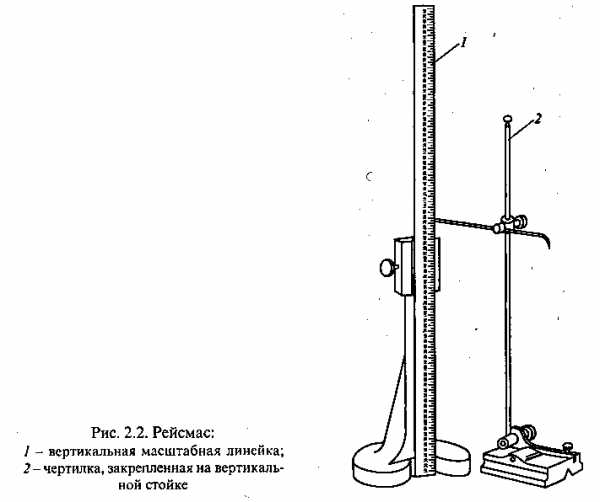

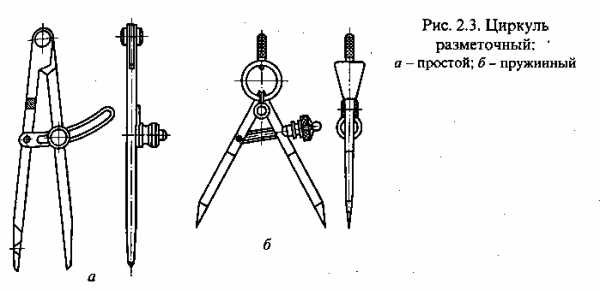

Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рисунок 3). Разметочные циркули изготавливают в двух вариантах: простой (рисунок 3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рисунок 3, б), применяемый для более точной установки размера. Для разметки контуров ответственных деталей используют разметочный штангенциркуль.

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления - керны, которые наносятся специальным инструментом - кернером.

1 – вертикальная масштабная линейка;

2 – чертилка, закрепленная на вертикальной стойке.

Рисунок 2 - Рейсмас

а - простой; б – пружинный.

Рисунок 3 – Циркуль разметочный

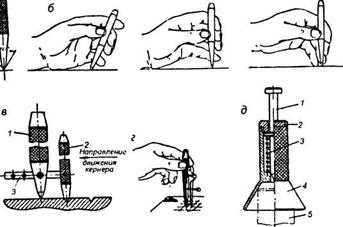

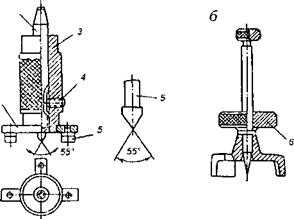

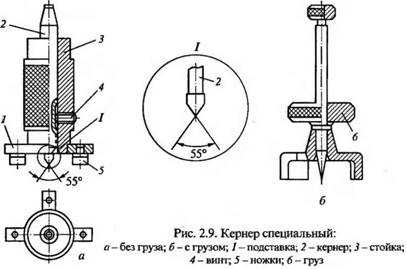

Кернеры (рисунок 4) изготавливают из инструментальной стали У7А. Твердость на длине рабочей части (15... 30 мм) должна быть HRC 52... 57. В ряде случаев применяют кернеры специальной конструкции.

Рисунок 4 – Кернер

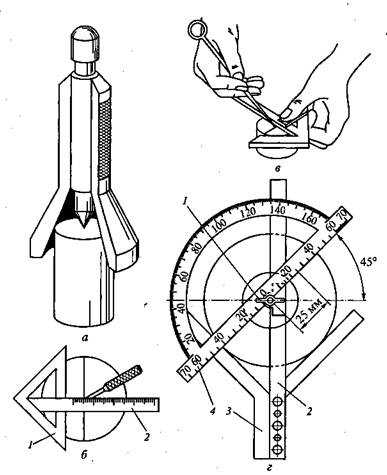

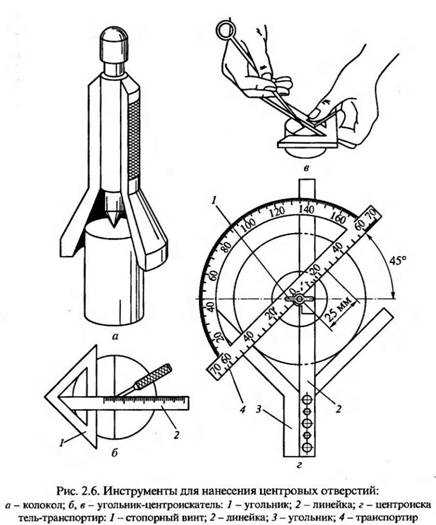

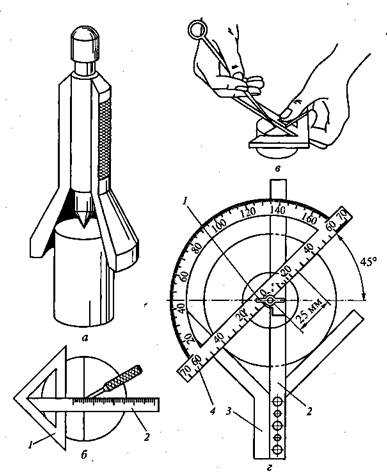

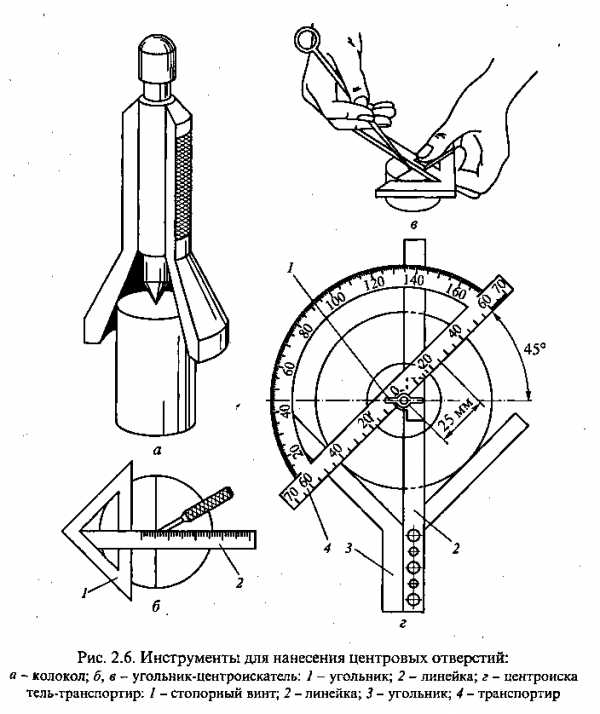

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения - колоколом (рисунок 5, а). Это приспособление позволяет наносить керновые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рисунок 5, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам. Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску. Пересечение нанесенных на торец детали линий определит положение ее центра.

Довольно часто для отыскания центров на торцах цилиндрических деталей применяют центроискателъ-транспортир (рисунок 5, г), который состоит из линейки 2, скрепленной с угольником 3. Транспортир 4 можно перемещать по линейке 2 и фиксировать в нужном положении при помощи стопорного винта 1. Транспортир накладывают на торцевую поверхность вала так, чтобы боковые полки угольника касались цилиндрической поверхности вала. Линейка при этом проходит через центр торца вала. Устанавливая транспортир в двух положениях на пересечении рисок, определяют центр торца вала. Если требуется выполнить отверстие, расположенное на некотором расстоянии от центра вала и под определенным углом, пользуются транспортиром, перемещая его относительно линейки на заданную величину и поворачивая на необходимый угол. В точке пересечения линейки и основания транспортира накернивают центр будущего отверстия, имеющего смещение относительно оси вала.

а – колокол; б, в – угольник-центроискатель: 1 – угольник; 2 – линейка; г - центроискатель-транспортир: 1 – стопорный винт; 2 – линейка; 3 – угольник; 4 – транспортир

Рисунок 5 – Инструменты для нанесения центровых отверстий

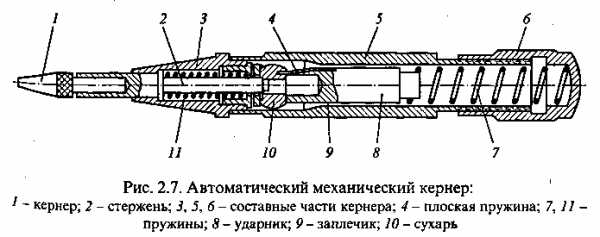

Упростить процесс кернения позволяет применение автоматического механического кернера (рисунок 6), состоящего из корпуса, собранного из трех частей: 3, 5, 6. В корпусе помещены две пружины 7 и 11, стержень 2 с кернером 7, ударник 8 со смещающимся сухарем 10 и плоская пружина 4. Кернение осуществляется нажа тием на заготовку острием кернера, при этом внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упираясь в ребро заплечика 9, сухарь сдвигается в сторону, и его кромка сходит со стержня 2. В этот момент ударник под действием силы сжатой пружины наносит по концу стержня с кернером сильный удар, после чего пружина 11 восстанавливает нормальное положение кернера. Применение такого кернера не требует использования специального ударного инструмента - молотка, что существенно упрощает работу по нанесению керновых углублений.

1 – кернер; 2 – стержень; 3,5,6 – составные части кернера; 4 – плоская пружина; 7, 11 – пружины; 8 – ударник; 9 – заплечник; 10 – сухарь

Рисунок 6 – Автоматический механический кернер

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200 г.

При выполнении пространственной разметки необходимо применение ряда приспособлений, которые позволяли бы выставлять размечаемую деталь в определенном положении и кантовать (перевертывать) ее в процессе разметки.

Для этих целей при пространственной разметке используют разметочные плиты, призмы, угольники, разметочные ящики, разметочные клинья, домкраты.

Разметочные плиты (рисунок 7) отливают из серого чугуна, их рабочие поверхности должны быть точно обработаны. На верхней плоскости больших разметочных плит строгают продольные и поперечные канавки небольшой глубины, разделяя поверхность плиты на квадратные участки. Устанавливают разметочные плиты на специальных подставках и тумбах (рисунок 7, а) с ящиками для хранения разметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах (рисунок 7, б).

Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости. Величина этих отклонений зависит от размеров плиты и приводится в соответствующих справочниках.

а – на подставке; б – на столе.

Рисунок 7 – Разметочная плита

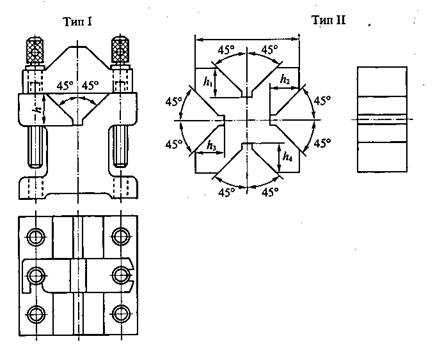

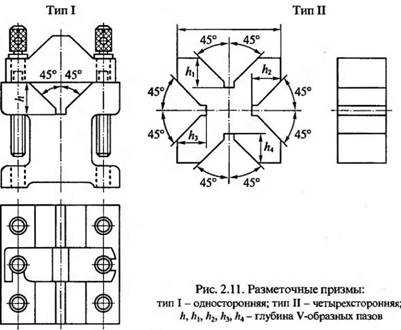

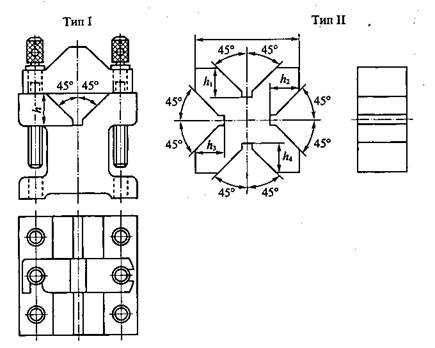

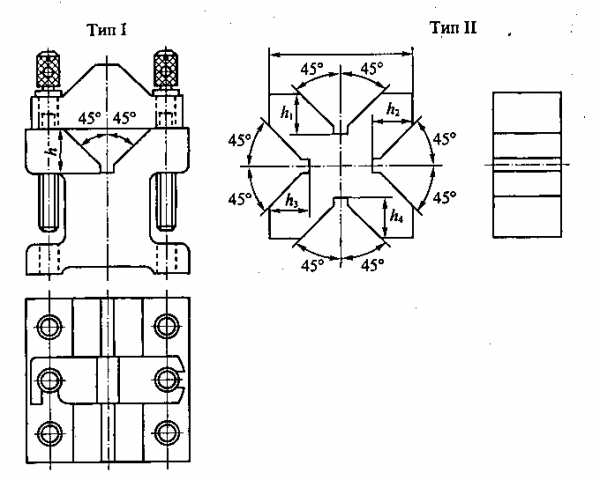

Призмы разметочные (рисунок 8) изготавливают с одной и двумя призматическими выемками. По точности различают призмы нормальной и повышенной точности. Призмы нормальной точности изготавливают из сталей марок ХГ и X или из углеродистой инструментальной стали марки У12. Твердость рабочих поверхностей призм должна быть не менее HRC 56. Призмы повышенной точности изготавливают из серого чугуна марки СЧ15-23.

тип I – односторонняя; тип II – четырехсторонняя; h,h2,h3,h4,h5 – глубина V-образных пазов

Рисунок 8 – Разметочные призмы

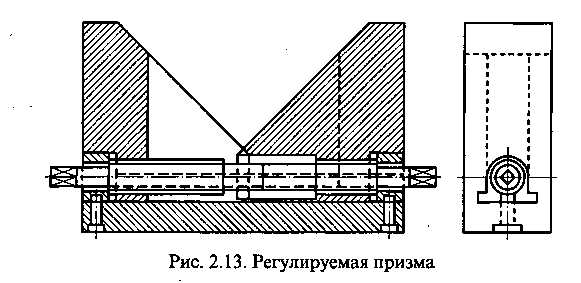

При разметке ступенчатых валов применяют призмы с винтовой опорой (рисунок 9) и призмы с подвижными щечками, или регулируемые призмы (рисунок 10).

Рисунок 9 – Призма с винтовой опорой

Рисунок 10 – Регулируемая призма

Угольники с полкой применяют как для плоскостной, так и для пространственной разметки. При плоскостной разметке угольники используют для проведения рисок, параллельных одной из сторон заготовки (если эта сторона предварительно обработана), и для нанесения рисок в вертикальной плоскости. Во втором случае полку разметочного угольника устанавливают на разметочной плите. При пространственной разметке угольник используют для выверки положения деталей в разметочном приспособлении в вертикальной плоскости. В этом случае также применяют разметочный угольник с полкой.

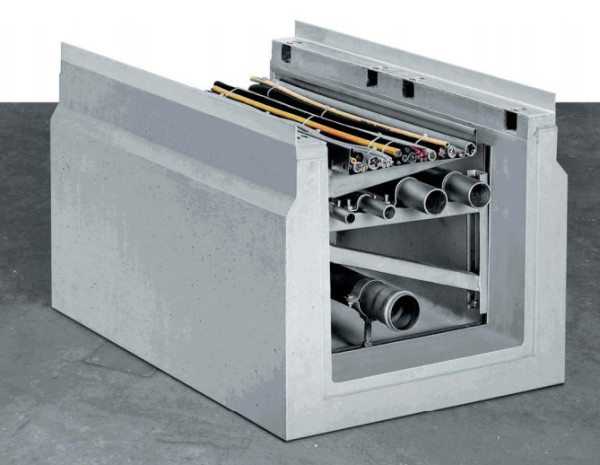

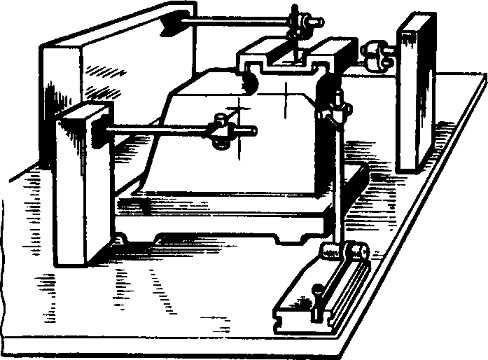

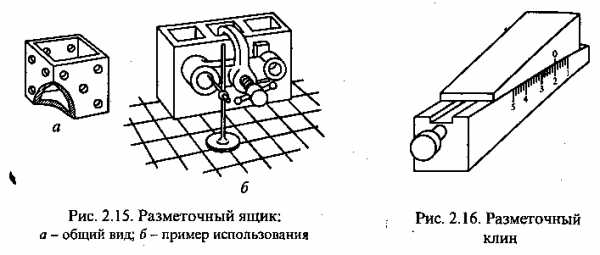

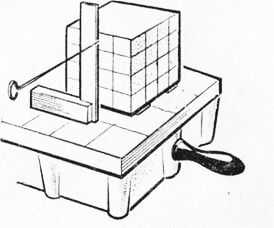

Разметочные ящики (рисунок 11) применяют для установки на них при разметке заготовок сложной формы. Они представляют собой пустотелый параллелепипед с выполненными на его поверхностях отверстиями для закрепления заготовок. При больших размерах разметочных ящиков с целью увеличения жесткости конструкции во внутренней их полости выполняют перегородки.

а – общий вид;

б – пример использования

Рисунок 11 – Разметочный ящик

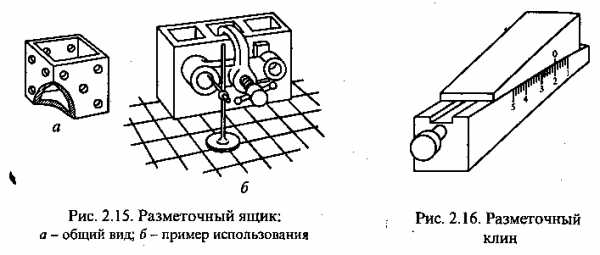

Разметочные клинья (рисунок 12) применяют при необходимости регулирования положения размечаемой заготовки по высоте в незначительных пределах.

Рисунок 12 – Разметочный клин

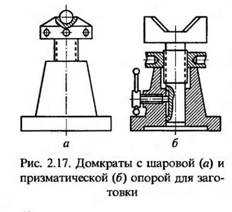

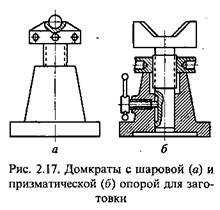

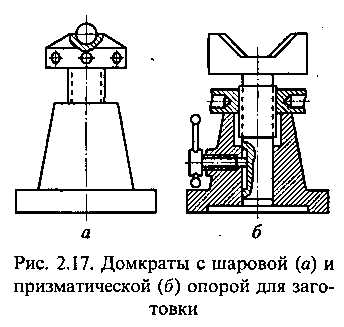

Домкраты (рисунок 13) используют так же, как и регулируемые клинья для регулировки и выверки положения размечаемой заготовки по высоте, если деталь имеет достаточно большую массу. Опора домкрата, на которую устанавливают размечаемую заготовку, может быть шаровой (рисунок 13, а) или призматической (рисунок 13, б).

а – шаровая опора;

б – призматическая опора.

Рисунок 13 – Домкрат с различными опорами для заготовки

Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту поверхность следует окрасить,т.е. покрыть составом, цвет которого контрастен цвету материаларазмечаемой заготовки. Для окрашивания размечаемых поверхностей используют специальные составы.

Материалы для окрашивания поверхностей выбирают в зависимости от материала заготовки, которая подвергается разметке, и от состояния размечаемой поверхности. Для окрашивания размечаемых поверхностей используют: раствор мела в воде с добавлением столярного клея, обеспечивающего надежное сцепление красящего состава с поверхностью размечаемой заготовки, и сиккатива, способствующего быстрому высыханию этого состава; медный купорос, представляющий собой сернокислую медь и в результате происходящих химических реакций обеспечивающий образование на поверхности заготовки тонкого и прочного слоя меди; быстросохнущие краски и эмали.

Выбор красящего состава для нанесения на поверхность заготовки зависит от материала заготовки и состояния размечаемой поверхности. Необработанные поверхности заготовок, полученных методом литья или ковки, окрашивают при помощи сухого мела или раствора мела в воде. Обработанные механическим путем (предварительное опиливание, строгание, фрезерование и др.) поверхности заготовок окрашивают раствором медного купороса. Медный купорос может быть, когда заготовки выполнены из черного металла, так как между цветными металлами и медным купоросом не происходит химической реакции с осаждением меди на поверхности заготовки.

Заготовки из медных, алюминиевых и титановых сплавов с предварительно обработанными поверхностями окрашивают, используя быстросохнущие лаки и краски.

poisk-ru.ru

Инструменты, приспособления и материалы, применяемые при разметке

Разметка

Разметка — это операцияпо нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций. Несмотря на большие затраты ручного высококвалифицированного труда, разметка используется достаточно широко, в том числе на предприятиях массового производства. Обычно разметочные работы не контролируются, поэтому допущенные при их выполнении ошибки выявляются в большинстве случаев в готовых деталях. Исправить такие ошибки достаточно сложно, а иногда просто невозможно. В зависимости от особенностей технологического процесса различают плоскостную и пространственную разметки.

Плоскостную разметку применяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Пространственная разметка — это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Инструменты, приспособления и материалы, применяемые при разметке

Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части. Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рис. 2.1, а, б) и двусторонние (рис. 2.1, в, г). Чертилки изготавливают длиной 10… 120 мм. Рабочая часть чертилки закаливается на длине 20… 30 мм до твердости HRC 58…60 и затачивается под углом 15…20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рис. 2.2). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании. При необходимости нанесения рисок с более высокой точностью используют инструмент со шкалой — штангенрейсмас (см. рис. 1.13, г). Для установки рейсмаса на заданный размер можно использовать блоки концевых мер длины, а если не требуется очень высокая точность разметки, то используют вертикальную масштабную линейку 1 (см. рис. 2.2).

Разметочные циркулиприменяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рис. 2.3). Разметочные циркули изготавливают в двух вариантах: простой (рис. 2.3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рис. 2.3, б), применяемый для более точной установки размера. Для разметки контуров ответственных деталей используют разметочный штангенциркуль (см. рис. 1.13, б).

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления — керны, которые наносятся специальным инструментом — кернером.

Кернеры(рис. 2.4) изготавливают из инструментальной стали У7А. Твердость на длине рабочей части (15… 30 мм) должна быть HRC 52… 57. В ряде случаев применяют кернеры специальной конструкции. Так, например для нанесения керновых углублений при делении окружности на равные части целесообразно использовать кернер, предложенный Ю. В. Козловским (рис. 2.5), который позволяет значительно повысить производительность и точность при их нанесении. Внутри корпуса 1 кернера располагается пружина 13 и боек 2. К корпусу с помощью пружины 5 и винтов 12 и 14 крепятся ножки 6 к. 11, которые благодаря гайке 7 могут одновременно перемещаться, обеспечивая настройку на заданный размер. Сменные иглы 9 и 10 крепятся к ножкам при помощи гаек 8. При настройке кернера положение бойка с ударной головкой 3 фиксируется резьбовой втулкой 4.

Разметку с использованием этого кернера осуществляют в такой последовательности:

• острие игл 9 и 10 устанавливают в риску предварительно проведенной на заготовке окружности;

• наносят удар по ударной головке 3, производя кернение первой точки;

• корпус кернера поворачивают вокруг одной из игл до тех пор, пока вторая игла не совпадет с размеченной окружностью, вновь наносят удар по ударной головке 3. Операцию повторяют до тех пор, пока вся окружность не будет поделена на равные части. При этом точность разметки увеличивается, так как благодаря использованию игл настройку кернера на заданный размер можно осуществлять с использованием блока концевых мер длины.

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения — колоколом (рис. 2.6, о). Это приспособление позволяет наносить кер- новые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рис. 2.6, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам. Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску. Пересечение нанесенных на торец детали линий определит положение ее центра.

Довольно часто для отыскания центров на торцах цилиндрических деталей применяют центроискателъ-транспортир (рис. 2.6, г), который состоит из линейки 2, скрепленной с угольником 3. Транспортир 4 можно перемещать по линейке 2 и фиксировать в нужном положении при помощи стопорного винта 1. Транспортир накладывают на торцевую поверхность вала так, чтобы боковые полки угольника касались цилиндрической поверхности вала. Линейка при этом проходит через центр торца вала. Устанавливая транспортир в двух положениях на пересечении рисок, определяют центр торца вала. Если требуется выполнить отверстие, расположенное на некотором расстоянии от центра вала и под определенным углом, пользуются транспортиром, перемещая его относительно линейки на заданную величину и поворачивая на необходимый угол. В точке пересечения линейки и основания транспортира накернивают центр будущего отверстия, имеющего смещение относительно оси вала.

Упростить процесс кернения позволяет применение автоматического механического кернера (рис. 2.7), состоящего из корпуса, собранного из трех частей: 3, 5, 6. В корпусе помещены две пружины 7 и 11, стержень 2 с кернером 1, ударник 8 со смещающимся сухарем 10 и плоская пружина 4. Кернение осуществляется нажатием на заготовку острием кернера, при этом внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упираясь в ребро заплечика 9, сухарь сдвигается в сторону и его кромка сходит со стержня 2. В этот момент ударник под действием силы сжатой пружины наносит по концу стержня с кернером сильный удар, после чего пружина 11 восстанавливает нормальное положение кернера. Применение такого кернера не требует использования специального ударного инструмента — молотка, что существенно упрощает работу по нанесению керновых углублений.

Для механизации разметочных работ может быть использован электрический кернер (рис. 2.8), который состоит из корпуса 8, пружин 4 и 7, ударника 6, катушки 5 с обмоткой из лакированной проволоки, стержня 2 с кернером 3 и электропроводки. При нажатии установленного на разметочной риске острия кернера, электрическая цепь 9 замыкается и ток проходит через катушку, создавая магнитное поле. Ударник при этом мгновенно втягивается в катушку и наносит удар по стержню с кернером. Во время переноса кернера в другую точку пружина 4 размыкает цепь, а пружина 7 возвращает ударник в исходное положение.

Для точного кернения применяют специальные кернеры (рис. 2.9). Кернер, изображенный на рис. 2.9, а, представляет собой стойку 3 с кернером 2. Углубления рисок перед кернением смазывают маслом, кернер ножками 5, закрепленными в подставке /, устанавливают на пересекающиеся риски детали так, чтобы две ножки, расположенные на одной прямой, попали в одну риску, а третья ножка — в риску, перпендикулярную первой. Тогда кернер точно попадет в точку пересечения рисок. Винт 4 предохраняет кернер от проворачивания и выпадания из корпуса.

Другая конструкция кернера того же назначения приведена на рис. 2.9, б. От предыдущей конструкции этот кернер отличается тем, что удар по керну производится специальным грузом 6, который при ударе упирается в буртик кернера.

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200 г.

При выполнении пространственной разметки необходимо применение ряда приспособлений, которые позволяли бы выставлять размечаемую деталь в определенном положении и кантовать (перевертывать) ее в процессе разметки.

Для этих целей при пространственной разметке используют разметочные плиты, призмы, угольники, разметочные ящики, разметочные клинья, домкраты.

Разметочные плиты (рис. 2.10) отливают из серого чугуна, их рабочие поверхности должны быть точно обработаны. На верхней плоскости больших разметочных плит строгают продольные и поперечные канавки небольшой глубины, разделяя поверхность плиты на квадратные участки. Устанавливают разметочные плиты на специальных подставках и тумбах (рис. 2.10, а) с ящиками для хранения разметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах (рис. 2.10, б).

Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости. Величина этих отклонений зависит от размеров плиты и приводится в соответствующих справочниках.

Призмы разметочные (рис. 2.11) изготавливают с одной и двумя призматическими выемками. По точности различают призмы нормальной и повышенной точности. Призмы нормальной точности изготавливают из сталей марок ХГ и X или из углеродистой инструментальной стали марки У12. Твердость рабочих поверхностей призм должна быть не менее HRC 56. Призмы повышенной точности изготавливают из серого чугуна марки СЧ15-23.

При разметке ступенчатых валов применяют призмы с винтовой опорой (рис. 2.12) и призмы с подвижными щечками, или регулируемые призмы (рис. 2.13).

Угольники с полкой (рис. 2.14) применяют как для плоскостной, так и для пространственной разметки. При плоскостной разметке угольники используют для проведения рисок, параллельных одной из сторон заготовки (если эта сторона предварительно обработана), и для нанесения рисок в вертикальной плоскости. Во втором случае полку разметочного угольника устанавливают на разметочной плите. При пространственной разметке угольник используют для выверки положения деталей в разметочном приспособлении в вертикальной плоскости. В этом случае также применяют разметочный угольник с полкой.

Разметочные ящики (рис. 2.15) применяют для установки на них при разметке заготовок сложной формы. Они представляют собой пустотелый параллелепипед с выполненными на его поверхностях отверстиями для закрепления заготовок. При больших размерах разметочных ящиков с целью увеличения жесткости конструкции во внутренней их полости выполняют перегородки.

Разметочные клинья (рис. 2.16) применяют при необходимости регулирования положения размечаемой заготовки по высоте в незначительных пределах.

Домкраты(рис. 2.17) используют так же, как и регулируемые клинья для регулировки и выверки положения размечаемой заготовки по высоте, если деталь имеет достаточно большую массу. Опора домкрата, на которую устанавливают размечаемую заготовку, может быть шаровой (рис. 2.17, а) или призматической (рис.2.17, б).

Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту поверхность следует окрасить, т. е. покрыть составом, цвет которого контрастен цвету материала размечаемой заготовки. Для окрашивания размечаемых поверхностей используют специальные составы.

Материалы для окрашивания поверхностей выбирают в зависимости от материала заготовки, которая подвергается разметке, и от состояния размечаемой поверхности. Для окрашивания размечаемых поверхностей используют: раствор мела в воде с добавлением столярного клея, обеспечивающего надежное сцепление красящего состава с поверхностью размечаемой заготовки, и сиккатива, способствующего быстрому высыханию этого состава; медный купорос, представляющий собой сернокислую медь и в результате происходящих химических реакций обеспечивающий образование на поверхности заготовки тонкого и прочного слоя меди; быстросохнущие краски и эмали.

Выбор красящего состава для нанесения на поверхность заготовки зависит от материала заготовки и состояния размечаемой поверхности. Необработанные поверхности заготовок, полученных методом литья или ковки, окрашивают при помощи сухого мела или раствора мела в воде. Обработанные механическим путем (предварительное опиливание, строгание, фрезерование и др.) поверхности заготовок окрашивают раствором медного купороса. Медный купорос может быть применен только в тех случаях, когда заготовки выполнены из черного металла, так как между цветными металлами и медным купоросом не происходит химической реакции с осаждением меди на поверхности заготовки.

Заготовки из медных, алюминиевых и титановых сплавов с предварительно обработанными поверхностями окрашивают, используя быстросохнущие лаки и краски.

stydopedia.ru

Инструмент, приспособления и материалы, применяемые при разметке

Разметка

Методические указания

к лабораторным занятиям по дисциплине «Основы ремонта и диагностики нефтегазового оборудования»

Уфа 2007

В указаниях описаны инструменты и материалы, применяемые при разметке, даны правила подготовки поверхностей под разметку, а так же правила выполнения разметки для студентов специальности 130602 Машины и оборудование нефтяных и газовых промыслов.

Составитель: Сидоркин Д.И., ассистент, канд.техн.наук

Рецензент Ишемгужин И.Е., доцент, канд.техн.наук

© Уфимский государственный нефтяной технический университет, 2007

Содержание

1 Цель работы

2 Введение

3 Инструмент, приспособления и материалы, применяемые при разметке

4 Подготовка поверхностей под разметку

5 Правила выполнения приемов разметки

Литература

Цель работы

Целью настоящей лабораторной работы является закрепление и углубление практических знаний студентов по инструментам и материалам, применяемых при разметке.

Введение

Разметка - это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций. Несмотря на большие затраты ручного высококвалифицированного труда, разметка используется достаточно широко, в том числе на предприятиях массового производства. Обычно разметочные работы не контролируются, поэтому допущенные при их выполнении ошибки выявляются в большинстве случаев в готовых деталях. Исправить такие ошибки достаточно сложно, а иногда просто невозможно. В зависимости от особенностей технологического процесса различают плоскостную и пространственную разметки.

Плоскостную разметку применяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Пространственная разметка - это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Инструмент, приспособления и материалы, применяемые при разметке

Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части. Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рисунок 1, а, б) и двусторонние (рисунок 1, в, г). Чертилки изготавливают длиной 10... 120 мм. Рабочая часть чертилки закаливается на длине 20... 30 мм до твердости HRC 58...60 и затачивается под углом 15...20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

а – односторонняя с кольцом;

б – односторонняя с ручкой;

в – двусторонняя;

г – двусторонняя с ручкой.

Рисунок 1 - Чертилки

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рисунок 2). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании. При необходимости нанесения рисок с более высокой точностью используют инструмент со шкалой - штангенрейсмас. Для установки рейсмаса на заданный размер можно использовать блоки концевых мер длины, а если не требуется очень высокая точность разметки, то используют вертикальную масштабную линейку 1 (рисунок 2).

Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рисунок 3). Разметочные циркули изготавливают в двух вариантах: простой (рисунок 3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рисунок 3, б), применяемый для более точной установки размера. Для разметки контуров ответственных деталей используют разметочный штангенциркуль.

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления - керны, которые наносятся специальным инструментом - кернером.

1 – вертикальная масштабная линейка;

2 – чертилка, закрепленная на вертикальной стойке.

Рисунок 2 - Рейсмас

а - простой; б – пружинный.

Рисунок 3 – Циркуль разметочный

Кернеры (рисунок 4) изготавливают из инструментальной стали У7А. Твердость на длине рабочей части (15... 30 мм) должна быть HRC 52... 57. В ряде случаев применяют кернеры специальной конструкции.

Рисунок 4 – Кернер

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения - колоколом (рисунок 5, а). Это приспособление позволяет наносить керновые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рисунок 5, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам. Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску. Пересечение нанесенных на торец детали линий определит положение ее центра.

Довольно часто для отыскания центров на торцах цилиндрических деталей применяют центроискателъ-транспортир (рисунок 5, г), который состоит из линейки 2, скрепленной с угольником 3. Транспортир 4 можно перемещать по линейке 2 и фиксировать в нужном положении при помощи стопорного винта 1. Транспортир накладывают на торцевую поверхность вала так, чтобы боковые полки угольника касались цилиндрической поверхности вала. Линейка при этом проходит через центр торца вала. Устанавливая транспортир в двух положениях на пересечении рисок, определяют центр торца вала. Если требуется выполнить отверстие, расположенное на некотором расстоянии от центра вала и под определенным углом, пользуются транспортиром, перемещая его относительно линейки на заданную величину и поворачивая на необходимый угол. В точке пересечения линейки и основания транспортира накернивают центр будущего отверстия, имеющего смещение относительно оси вала.

а – колокол; б, в – угольник-центроискатель: 1 – угольник; 2 – линейка; г - центроискатель-транспортир: 1 – стопорный винт; 2 – линейка; 3 – угольник; 4 – транспортир

Рисунок 5 – Инструменты для нанесения центровых отверстий

Упростить процесс кернения позволяет применение автоматического механического кернера (рисунок 6), состоящего из корпуса, собранного из трех частей: 3, 5, 6. В корпусе помещены две пружины 7 и 11, стержень 2 с кернером 7, ударник 8 со смещающимся сухарем 10 и плоская пружина 4. Кернение осуществляется нажа тием на заготовку острием кернера, при этом внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упираясь в ребро заплечика 9, сухарь сдвигается в сторону, и его кромка сходит со стержня 2. В этот момент ударник под действием силы сжатой пружины наносит по концу стержня с кернером сильный удар, после чего пружина 11 восстанавливает нормальное положение кернера. Применение такого кернера не требует использования специального ударного инструмента - молотка, что существенно упрощает работу по нанесению керновых углублений.

1 – кернер; 2 – стержень; 3,5,6 – составные части кернера; 4 – плоская пружина; 7, 11 – пружины; 8 – ударник; 9 – заплечник; 10 – сухарь

Рисунок 6 – Автоматический механический кернер

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200 г.

При выполнении пространственной разметки необходимо применение ряда приспособлений, которые позволяли бы выставлять размечаемую деталь в определенном положении и кантовать (перевертывать) ее в процессе разметки.

Для этих целей при пространственной разметке используют разметочные плиты, призмы, угольники, разметочные ящики, разметочные клинья, домкраты.

Разметочные плиты (рисунок 7) отливают из серого чугуна, их рабочие поверхности должны быть точно обработаны. На верхней плоскости больших разметочных плит строгают продольные и поперечные канавки небольшой глубины, разделяя поверхность плиты на квадратные участки. Устанавливают разметочные плиты на специальных подставках и тумбах (рисунок 7, а) с ящиками для хранения разметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах (рисунок 7, б).

Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости. Величина этих отклонений зависит от размеров плиты и приводится в соответствующих справочниках.

а – на подставке; б – на столе.

Рисунок 7 – Разметочная плита

Призмы разметочные (рисунок 8) изготавливают с одной и двумя призматическими выемками. По точности различают призмы нормальной и повышенной точности. Призмы нормальной точности изготавливают из сталей марок ХГ и X или из углеродистой инструментальной стали марки У12. Твердость рабочих поверхностей призм должна быть не менее HRC 56. Призмы повышенной точности изготавливают из серого чугуна марки СЧ15-23.

тип I – односторонняя; тип II – четырехсторонняя; h,h2,h3,h4,h5 – глубина V-образных пазов

Рисунок 8 – Разметочные призмы

При разметке ступенчатых валов применяют призмы с винтовой опорой (рисунок 9) и призмы с подвижными щечками, или регулируемые призмы (рисунок 10).

Рисунок 9 – Призма с винтовой опорой

Рисунок 10 – Регулируемая призма

Угольники с полкой применяют как для плоскостной, так и для пространственной разметки. При плоскостной разметке угольники используют для проведения рисок, параллельных одной из сторон заготовки (если эта сторона предварительно обработана), и для нанесения рисок в вертикальной плоскости. Во втором случае полку разметочного угольника устанавливают на разметочной плите. При пространственной разметке угольник используют для выверки положения деталей в разметочном приспособлении в вертикальной плоскости. В этом случае также применяют разметочный угольник с полкой.

Разметочные ящики (рисунок 11) применяют для установки на них при разметке заготовок сложной формы. Они представляют собой пустотелый параллелепипед с выполненными на его поверхностях отверстиями для закрепления заготовок. При больших размерах разметочных ящиков с целью увеличения жесткости конструкции во внутренней их полости выполняют перегородки.

а – общий вид;

б – пример использования

Рисунок 11 – Разметочный ящик

Разметочные клинья (рисунок 12) применяют при необходимости регулирования положения размечаемой заготовки по высоте в незначительных пределах.

Рисунок 12 – Разметочный клин

Домкраты (рисунок 13) используют так же, как и регулируемые клинья для регулировки и выверки положения размечаемой заготовки по высоте, если деталь имеет достаточно большую массу. Опора домкрата, на которую устанавливают размечаемую заготовку, может быть шаровой (рисунок 13, а) или призматической (рисунок 13, б).

а – шаровая опора;

б – призматическая опора.

Рисунок 13 – Домкрат с различными опорами для заготовки

Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту поверхность следует окрасить,т.е. покрыть составом, цвет которого контрастен цвету материаларазмечаемой заготовки. Для окрашивания размечаемых поверхностей используют специальные составы.

Материалы для окрашивания поверхностей выбирают в зависимости от материала заготовки, которая подвергается разметке, и от состояния размечаемой поверхности. Для окрашивания размечаемых поверхностей используют: раствор мела в воде с добавлением столярного клея, обеспечивающего надежное сцепление красящего состава с поверхностью размечаемой заготовки, и сиккатива, способствующего быстрому высыханию этого состава; медный купорос, представляющий собой сернокислую медь и в результате происходящих химических реакций обеспечивающий образование на поверхности заготовки тонкого и прочного слоя меди; быстросохнущие краски и эмали.

Выбор красящего состава для нанесения на поверхность заготовки зависит от материала заготовки и состояния размечаемой поверхности. Необработанные поверхности заготовок, полученных методом литья или ковки, окрашивают при помощи сухого мела или раствора мела в воде. Обработанные механическим путем (предварительное опиливание, строгание, фрезерование и др.) поверхности заготовок окрашивают раствором медного купороса. Медный купорос может быть, когда заготовки выполнены из черного металла, так как между цветными металлами и медным купоросом не происходит химической реакции с осаждением меди на поверхности заготовки.

Заготовки из медных, алюминиевых и титановых сплавов с предварительно обработанными поверхностями окрашивают, используя быстросохнущие лаки и краски.

Еще полезные материалы по теме:

Инструмент и приспособления, применяемые при демонтаже, ремонте и монтаже буксового узла локомотива

Вспомогательный инструмент и приспособления

Вспомогательный инструмент и приспособления

Приспособления, оснастка и вспомогательный инструмент, применяемые на станке

Инструменты, приспособления и материалы, применяемые при техническом обслуживании и ремонте ГРМ двигателя автомобиля КАМАЗ- 4310.

Оборудование, приспособления, инструмент, применяемые при ремонте и техническом обслуживании системы узла.

Инструмент и приспособления

Применяемый инструмент,приспособления.

Влияние дорожной разметки на режим и безопасность дорожного движения. Материалы применяемые в дор разметке

Инструмент и приспособления

← Предыдущая публикация | Следующая публикация →libta.ru

Инструменты, приспособления и материалы, применяемые при разметке

Украинская инженерно-педагогическая академия

Учебно-производственный центр

САМОСТОЯТЕЛЬНАЯ РАБОТА

Слесарный участок

Выполнила студентка

группы Ден-Проф 14

Подурец А.А.

Проверил мастер

производственного обучения

.

Харьков 2015

Назначение и технические требования разметки

Разметкой называется операция нанесения на обрабатываемую поверхность детали или заготовки разметочных рисок, определяющих контуры профиля детали и места, подлежащие обработке. Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Для экономии времени простые заготовки часто обрабатывают без предварительной разметки. Например, чтобы слесарю-инструментальщику изготовить обыкновенную шпонку с плоскими торцами, достаточно отрубить кусок квадратной стали из прутка определенного размера, а затем опилить по размерам, указанным на чертеже.

Пространственная разметка - это разметка поверхностей заготовки ( детали), расположенных в различных плоскостях и под разными углами, выполняемая от какой-либо исходной поверхности или разметочной риски, выбранной за базу.

Пространственная разметка наиболее распространена в машиностроении; по приемам она существенно отличается от плоскостной. Трудность пространственной разметки заключается в том, что приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, а увязывать разметки этих отдельных поверхностей между собой.

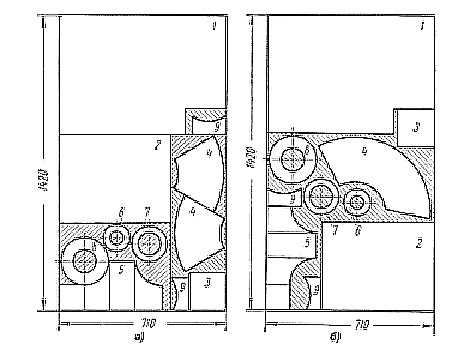

Рисунок 1. Разметка пространственная

Применяют три основные группы разметки: машиностроительную, котельную и судовую. Машиностроительная разметка является самой распространенной операцией слесарной обработки.

Самым распространенным инструментом для измерения линейных размеров является метр — металлическая линейка, на которую нанесена шкала с делениями, выраженными в миллиметрах. Цена деления шкалы линейки равна 1 мм.

Рис. 2. Усадочный 1%-ный метр в сопоставлении с основным обычным метром

Пространственная разметка существенно отличается от плоскостной. Трудность пространственной разметки заключается в том, что токарю приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, но и увязывать разметку этих поверхностей между собой

При разметке применяются различные измерительные и специальные разметочные инструменты. Для улучшения видимости разметочных линий следует выбивать на них с помощью кернера на небольшом расстоянии друг от друга ряд неглубоких точек. Разметку чаще всего производят на специальных чугунных разметочных плитах.

При серийном изготовлении деталей значительно выгоднее применять вместо индивидуальной разметки копирование.

Копирование(наметка) - нанесение на заготовку формы и размеров по шаблону или готовой детали.

Операция копирования заключается в следующем:

- на лист материала накладывается шаблон или готовая деталь;

- шаблон скрепляется с листом с помощью зажимов;

- очерчиваются наружные контуры шаблона;

- для улучшения видимости линий производится накернивание.

Шаблоны изготавливают по эскизам с учетом всех видов припусков. Материалом для шаблонов могут служить тонколистовая сталь, жесть, картон. Способ расположения заготовок деталей на материале называется раскроем.

Существуют три основных способа раскроя листов:

1. Индивидуальный раскрой, при котором материал разрезается на полосы для изготовления одноименных деталей (пластинок для штамповки колец Рашига, полос для прокладок теплообменников).

2. Смешанный раскрой, при котором на листе размечают комплект деталей. Смешанный раскрой позволяет сберечь металл, но при этом увеличивается трудоемкость, так как возрастает количество операций и переналадок оборудования.

Для смешанного раскроя разрабатывают раскройные карты, которые представляют эскизы размещения деталей на металле, вычерченные в масштабе на листе бумаги. Раскройные карты составляют с таким расчетом, чтобы разместить на листах весь необходимый для изготовления узлов комплект деталей и обеспечить наиболее рациональную и удобную резку заготовок. На рисунке 3.1.3 дан пример раскройных карт циклона, из которого видно, что правильный раскрой обеспечивает прямолинейную резку.

Рисунок 3. Раскройные карты: а - правильный раскрой; б - нерациональный раскрой

Инструменты, приспособления и материалы, применяемые при разметке

Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части. Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рис. 2.1, а, б) и двусторонние (рис. 2.1, в, г). Чертилки изготавливают длиной 10… 120 мм. Рабочая часть чертилки закаливается на длине 20… 30 мм до твердости HRC 58…60 и затачивается под углом 15…20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рис. 2.2). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании.

Разметочные циркулиприменяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рис. 2.3). Разметочные циркули изготавливают в двух вариантах: простой (рис. 2.3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рис. 2.3, б), применяемый для более точной установки размера. Для разметки контуров ответственных деталей используют разметочный штангенциркуль

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления — керны, которые наносятся специальным инструментом — кернером.

При разметке следует осторожно обращаться с заостренными чертилками. Для предохранения рук работника до начала разметки на острие чертилки необходимо надевать пробку, деревянный или пластмассовый чехол.

Для установки на разметочную плиту тяжелых деталей следует пользоваться талями, тельферами или кранами.

Разлитые на полу или разметочной плите масло или другая жидкость могут послужить причиной несчастного случая.

Список литературы

1. Макиенко Н.И.:, Слесарное дело с основами материаловедения. - М.: Высшая школа, 2004 г.

2. Макиенко Н.И.:, Практические работы по слесарному делу. - М.: Высшая школа, 2001 г.

3. Кропивницкий Н.Н.:, Общий курс слесарного дела. - Л.: Машиностроение, 1997 г.

stydopedia.ru

Оборудование, инструменты и приспособления, применяемые при разметке

ДОМАШНИЙ СЛЕСАРЬ

Многочисленные и разнообразные разметочные работы выполняются на разметочных плитах с помощью измерительных и разметочных инструментов и приспособлений, которые можно разделить на следующие основные группы:

1) инструменты для нанесения и накернивания рисок;

2) измерительные инструменты и инструменты для обмера детали и переноса размеров с детали на масштаб;

3) инструменты для разметки окружностей и дуг;

4) инструменты для отыскания центров деталей;

5) счетно-решающие приспособления и др.

Для установки, выверки и закрепления размечаемых деталей слесарь должен иметь в своем распоряжении набор специальных приспособлений. По своему характеру такие приспособления могут быть подразделены на следующие группы:

1) приспособления для установки, выверки и закрепления размечаемых деталей;

2) вертикальные стойки для измерительных линеек:

3) дополнительные плоскости к разметочной плите;

4) делительные приспособления и центровые бабки.

Разметочные плиты отливают из серого чугуна в виде пустотелых деталей коробчатой формы, снабженных внутри ребрами жесткости. После искусственного старения их подвергают точной механической обработке, а затем пришабривают по контрольным (поверочным) линейкам. Плиты изготовляются квадратной или прямоугольной формы.

Размер плиты выбирают так, чтобы ее ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки.

Большие плиты имеют размер: 1500 х 3000; 3000 х 5000; 400 х 6000 и 6000 х 10 000 мм; средние 500 х 800; 750 х Ю00 и 1000 х 1500 мм. Малые плиты: 100 х 200; 200 х 200; 200 х 300; 300 х 300; 300 х 400; 400 х 400; 450 х 600 мм. Плиты больших размеров например 6000 х Ю 000 мм, изготовляются составными из двух или четырех плит, которые скрепляют болтами и шпонками.

Малые плиты устанавливают на столы или чугунные тумбы, большие ставят на кирпичные фундаменты или на домкраты, размещенные на фундаменте. Расстояние от рабочей поверхности небольших плит до пола должно быть равно 800—900 мм, для плит большого размера — 700—800 мм. Устанавливают разметочные плиты с таким расчетом, чтобы рабочая поверхность плиты находилась строго в горизонтальном положении. Горизонтальное положение небольших плит достигается установкой клиньев, а больших — при помощи домкратов или двойных клиньев с винтом.

На рабочей поверхности больших плит иногда делают продольные поперечные канавки на равных расстояниях одна от другой (200—250 мм), образующие равные квадраты. Канавки имеют глубину 2—3 мм, ширину 1—2 мм, они облегчают установку на плите различных приспособлений.

Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щеткой, тщательно протирают тряпкой, смазывают маслом для предохранения от коррозии и накрывают деревянным щитом. Не менее одного разе в неделю плиту промывают скипидаром или керосином. Нельзя передвигать по плите размечаемые заготовки во избежание появления забоин и царапин.

Применяемые при разметке инструменты и приспособления передвигают по плите плавно. Рабочую поверхность плиты рекомендуется натирать графитовым порошком.

Плиты размещают в наиболее светлой части помещения.

Инструменты для нанесения и кернения рисок

Для нанесения рисок и кернения при разметке применяют чертилки, рейсмусы и кернеры.

Чертилкой с закаленным и остро заточенным концом наносят на поверхности детали разметочные риски.

Для изготовления чертилок применяют круглую инструментальную сталь марок У10 или У12 диаметром 3—5 мм. Длина чертилки обычно не превышает 200—250 мм. Чертилки изготовляют с одним и двумя рабочими концами, которые на длине 20—25 мм, как правило, подвергают закалке. Для разметки на стальной хорошо обработанной поверхности применяют чертилки из латуни, а на алюминий риски наносят остро заточенным карандашом.

Широко применяют три вида чертилок: круглую, с отогнутым концом и со вставной иглой.

Круглая чертилка представляет собой стальной стержень длиной 150—200 мм и диаметром 4—5 мм, один конец которого закален на длине 20—80 мм и заострен под углом 16°, а другой согнут в кольцо диаметром 25—30 мм (рис. 19, а).

Рис. 19. Чертилки: а — круглая; б — с отогнутым концом; в — применение чертилки с отогнутым концом; г — чертилка со вставными иглами:

1 — игла; 2 — корпус; 3 — запасные иглы; 4 — пробка

Чертилка с отогнутым концом представляет собой стальной стержень, заостренный с двух сторон, один конец которого отогнут под углом 90° (рис. 19,

Б). Средняя часть чертилки утолщена и для удобства на ней сделана накатка. Отогнутым концом наносят риски в труднодоступных местах (рис. 19, в).

Чертилка со вставной иглой (рис. 19, г) выполнена по типу часовых отверток; в качестве вставной иглы могут быть использованы стальные заточенные и закаленные стержни.

Чертилка карманная выполнена в виде карандаша с убирающимся острием. Корпус чертилки состоит из двух частей, вращающихся друг относительно друга на четырех шариках диаметром 2 мм, которые заводятся при сборке через продольные пазы. Предусмотрен держатель для крепления чертилки в кармане работающего и для предотвращения скатывания с плиты. Чертилки должны быть остро заточенными. Чем острее рабочая часть их, тем тоньше бу

Дет разметочная линия и тем, следовательно, выше точность разметки.

Рейсмус, или чертилка на штативе, является основным инструментом для пространственной разметки. Он служит для нанесения параллельных вертикальных и горизонтальных линий, а также для проверки установки деталей на плите на кубиках или других приспособлениях. Рейсмусы бывают различных конструкций и размеров. Для легких работ применяется универсальный рейсмус (рис. 20, а). Он состоит из чугунного основания 1 и шарнирно укрепленной на нем стойки 2, по которой скользит муфта 3, удерживающая иглу-чертилку 4. С помощью винта 5 державку с иглой и муфту закрепляют на стойке в определенном положении. Окончательная установка иглы на точный размер производится микрометрическим винтом 7. При проведении параллельных рисок по

|

|

| Рис. 20. Рейсмус и примеры его использования |

Схеме (рис. 20, б) роль направляющей поверхности играют упорные штифты 6 и 8 чугунного основания

1 (рис. 20, а), которыми рейсмус упирается в край размечаемой детали. При разметке (рис. 20, в, г) направляющей поверхностью является опорная поверхность основания рейсмуса. При проведении круговых рисок в качестве направляющей используется призматический вырез на боковой поверхности основания (рис. 20, д), или такой же вырез на нижней поверхности основания рейсмуса (рис. 20, е).

Для более точной разметки применяют рейсмус с микрометрическим винтом.

Кернер служит для нанесения вдоль рисок (линий) небольших конических углублений (керн), обозначающих разметочные риски, их пересечения и центры окружностей размечаемых заготовок и деталей. Кернение производят для того, чтобы разметочные риски были хорошо видны. После обработки остаются только половины керновых углублений; это указывает на то, что обработка выполнена правильно, по разметке.

Кернеры изготовляют из инструментальной углеродистой стали марок У7, У8 длиной 70—150 мм и диаметром 6—14 мм. Рабочий конец кернера имеет коническую заточку, которая заканчивается острием с углом при вершине 45—60° (рис. 21, а). Рабочая часть его на длине 20—25 мм и ударная на длине 15 мм закаливаются, острие кернера затачивают на шлифовальном станке. Для удобства пользования на средней части кернера предусмотрена накатка.

Кернер берут тремя пальцами левой руки и с наклоном от себя (рис. 21, б) острым концом плотно прижимают к намеченной на риске точке так, чтобы коническое острие кернера совпало с серединой риски. Перед ударом молотка кернер ставят в отвесное положение, а затем фиксируют упором пальца в де-

|

Рис. 21. Кернеры и приемы кернения: а — кернер; б — приемы кернения рисок; в — шаговый кернер; г — кернер-циркуль; д — кернер-центроискатель для цилиндрических деталей |

Таль и наносят по кернеру легкий удар молотком весом 50—100 г.

В практике разметки встречается необходимость нанесения кернов с определенным интервалом друг от друга, для этого рекомендуется пользоваться шаговым кернером. Он состоит из двух кернеров: основного 1 и вспомогательного 2 (рис. 21, в), расстояние между которыми регулируется фиксирующей планкой 3. Основное углубление накернивается кернером 1, затем в полученное углубление вставляют кернер

2 И ударом молотка по кернеру / накернивают второе углубление, после этого кернер 2 переставляют в следующее положение и т. д. Если необходимо на - кернить малые окружности и крутые закругления

Небольших радиусов, то применяют кернер-циркуль (рис. 21, г). Для нахождения центра на торцах цилиндрических заготовок применяют кернер-цент- роискатель (рис. 21, д), называемый также центрона - метчиком. Разметка в данном случае заключается в том, что колпачок 4 опирают на торец заготовки 5 и молотком ударяют по головке кернера 1. Под действием пружины 3 кернер всегда находится в приподнятом положении. Для предохранения его от выпадания служит гайка 2.

Накернивание следует производить после того, как вся разметка окончена. Кернить в процессе разметки не рекомендуется, так как ударами молотка можно сдвинуть деталь, от чего точность дальнейшей разметки нарушится.

Для точного кернения, например, при изготовлении штампов, лекал и др., применяют специальные кернеры, представляющие собой стойку 3 (рис. 22, а) с кернером 2. Перед кернением смазывают маслом углубления в рисках и устанавливают кер-

О

|

|

| Рис. 22. Кернеры для точного кернения |

Нер ножками 5, закрепленными в подставке 1, на пересекающиеся риски детали так, чтобы обе ножки, расположенные на одной прямой, попали в одну риску детали, а третья — перпендикулярно риске. Тогда центр кернера 2 попадает точно в центр пересечения разметочных рисок. Кернение производят легким ударом молотка по головке кернера. Винт 4 предохраняет кернер от проворачивания и выпадания из стойки 3. Другая конструкция кернера такого же назначения (рис. 22, б) отличается от предыдущей тем, что удар по кернеру производят специальным грузом 6, который при этом опирается на буртик кернера.

Измерительные инструменты

Для измерения при разметке длин применяют стальные измерительные (масштабные) линейки с миллиметровыми делениями. Для прочерчивания прямых рисок рекомендуется пользоваться стальной линейкой со скошенной стороной; такую линейку прикладывают скошенной стороной непосредственно к размечаемой детали и переносят с нее размеры.

При измерениях больших длин рекомендуется пользоваться стальной рулеткой.

При откладывании размеров по вертикали удобно пользоваться масштабной линейкой с

Подставкой. Она Рис. 23. Масштабная линейка состоит из масш - с подставкой

Табной линейки 1, закрепленной винтами 2 в вертикальном положении на специальной подставке 3 (рис. 23). Точность измерения с помощью этой линейки не превышает 0,5—1,0 мм.

Угловой штангенциркуль (рис. 24) позволяет по заданным катетам без вычислений определять гипотенузу прямоугольного треугольника.

Этим штангенциркулем удобно пользоваться в тех случаях, когда нужно откладывать размер между двумя точками А и Б, не лежащими в одной плоскости,

| Рис. 24. Угловой штангенциркуль |

Но связанными между собой размерами Ь и /. Для этого горизонтальный движок 5 углового штангенциркуля устанавливают на размер Ь, а вертикальный движок 2 — на размер 1. Установив затем ножки разметочного циркуля в специальные углубления (керны) 3 и 4, имеющиеся на движках, автоматически получают требующийся раствор циркуля. Винты 1 и 6 служат для закрепления движков после их установки.

Очень часто размеры детали приходится снимать не непосредственно масштабной линейкой, а вспомогательными инструментами, т. е. кронциркулем и нутромером, и уже с их помощью переносить размеры на масштабную линейку.

Для нанесения и контроля вертикальных и наклонных рисок и проверки вертикальности положения размечаемой детали на плите пользуются стальными угольниками, а риски, наклоненные к поверхности

Рис. 25. Универсальный угломер:

7 — подвижный диск с нониусом и линейкой; 2 — неподвижный диск с линейкой; 3 — фиксатор

Плиты, можно проводить с помощью малки. Значительно удобнее измерять углы и наносить наклонные риски угломером (рис. 25), так как он дает возможность откладывать любые углы и определять их величину в градусах.

Инструменты для разметки окружности и дуг Перенесение линейных размеров с масштабной линейки на обрабатываемую деталь, разметка окружностей и дуг, деление отрезков окружностей и различные геометрические построения производятся с помощью циркулей различных конструкций.

Точные циркули имеют обычно съемные ножки (рис. 26, а). При разметке применяют также пружинные циркули. Они отличаются от простых тем, что ножки их соединены пружинным кольцом. Снятый размер надежно фиксируется с помощью установочного винта и гайки (рис. 26, б). Обычным циркулем можно размечать окружности диаметром до 1 м. Для разметки окружностей больших диаметров применяют разметочный штангенциркуль (рис. 26, в). Он состоит из штанги 2 с миллиметровыми делениями и двух ножек — неподвижной 1 и подвижной 3 с нониусом. Ножки, укрепляемые в требуемом положении стопорными винтами 5 и 6, имеют сменные иглы

| Рис. 26. Инструменты для разметки окружностей и дуг: а — циркули со сменными ножками; б — пружинный циркуль; в — разметочный штангенциркуль |

4, что очень удобно при разметке окружностей, лежащих на разных уровнях.

Инструменты для отыскания центров деталей При разметке окружностей определение положения их центров путем нескольких засечек циркулем требует значительного времени. Это устраняется применением несложных инструментов, называемых цен - троискателями.

С помощью угольника-центроискателя (рис. 27, а) размечают центровые риски и центры на торцах круглых деталей. Он состоит из угольника 1 сприкрепленной к нему линейкой 2, левая кромка которой делит прямой угол угольника пополам. Для того чтобы найти центр, инструмент накладывают на торец детали так, чтобы внутренние полки угольника касались цилиндрической поверхности детали. После этого чертилкой проводят линию вдоль линейки (рис. 27, б). Затем центроискатель поворачивают на любой угол и проводят вторую

Рис. 27. Центроискатели и способы их применения: а — угольник-центроискатсль; 6 — приемы нахождения, центра на торце детали; в — центроискатель-транспортир; г — нахождение центра обработанного отверстия; д — приспособление для разметки деталей с большими центровыми отверстиями

Линию. Пересечение двух размеченных линий определит центр детали. Для отыскания центра или разметки отверстий на торцах валов часто применяют центроискатель-транспортир (рис. 27, в), состоящий из линейки 1, скрепленной с угольником 2. При помощи движка 5 транспортир 3 передвигается по линейке 1 и закрепляется на ней в нужном положении барашком 4. В процессе разметки центроискатель накладывают на торец вала так, чтобы полки угольника касались боковой поверхности вала. При этом линейка / проходит по его центру. Пользуясь линейкой, проводят две взаимно перпендикулярные риски, на пересечении которых накернивают центр вала. При необходимости разметить отверстие ё, расположенное, например, под углом 45° относительно горизонтальной оси на расстоянии 25 мм от центра, устанавливают в заданном положении (под углом 45°) транспортир и, польз

msd.com.ua

Инструмент, приспособления и материалы, применяемые при разметке

⇐ ПредыдущаяСтр 6 из 24Следующая ⇒Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части. Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рисунок 20, а, б) и двусторонние (рисунок 20, в, г). Чертилки изготавливают длиной 10... 120 мм. Рабочая часть чертилки закаливается на длине 20... 30 мм до твердости HRC 58...60 и затачивается под углом 15...20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

а – односторонняя с кольцом;

б – односторонняя с ручкой;

в – двусторонняя;

г – двусторонняя с ручкой.

Рисунок 20 - Чертилки

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рисунок 21). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании. При необходимости нанесения рисок с более высокой точностью используют инструмент со шкалой - штангенрейсмас. Для установки рейсмаса на заданный размер можно использовать блоки концевых мер длины, а если не требуется очень высокая точность разметки, то используют вертикальную масштабную линейку 1 (рисунок 21).

Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рисунок 3). Разметочные циркули изготавливают в двух вариантах: простой (рисунок 3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рисунок 22, б), применяемый для более точной установки размера. Для разметки контуров ответственных деталей используют разметочный штангенциркуль.

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления - керны, которые наносятся специальным инструментом - кернером.

1 – вертикальная масштабная линейка;

2 – чертилка, закрепленная на вертикальной стойке.

Рисунок 21 - Рейсмас

а - простой; б – пружинный.

Рисунок 22 – Циркуль разметочный

Кернеры (рисунок 23) изготавливают из инструментальной стали У7А. Твердость на длине рабочей части (15... 30 мм) должна быть HRC 52... 57. В ряде случаев применяют кернеры специальной конструкции.

Рисунок 23 – Кернер

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения - колоколом (рисунок 24, а). Это приспособление позволяет наносить керновые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рисунок 24, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам. Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску. Пересечение нанесенных на торец детали линий определит положение ее центра.

Довольно часто для отыскания центров на торцах цилиндрических деталей применяют центроискателъ-транспортир (рисунок 24, г), который состоит из линейки 2, скрепленной с угольником 3. Транспортир 4 можно перемещать по линейке 2 и фиксировать в нужном положении при помощи стопорного винта 1. Транспортир накладывают на торцевую поверхность вала так, чтобы боковые полки угольника касались цилиндрической поверхности вала. Линейка при этом проходит через центр торца вала. Устанавливая транспортир в двух положениях на пересечении рисок, определяют центр торца вала. Если требуется выполнить отверстие, расположенное на некотором расстоянии от центра вала и под определенным углом, пользуются транспортиром, перемещая его относительно линейки на заданную величину и поворачивая на необходимый угол. В точке пересечения линейки и основания транспортира накернивают центр будущего отверстия, имеющего смещение относительно оси вала.

а – колокол; б, в – угольник-центроискатель: 1 – угольник; 2 – линейка; г - центроискатель-транспортир: 1 – стопорный винт; 2 – линейка; 3 – угольник; 4 – транспортир

Рисунок 24 – Инструменты для нанесения центровых отверстий

Упростить процесс кернения позволяет применение автоматического механического кернера (рисунок 25), состоящего из корпуса, собранного из трех частей: 3, 5, 6. В корпусе помещены две пружины 7 и 11, стержень 2 с кернером 7, ударник 8 со смещающимся сухарем 10 и плоская пружина 4. Кернение осуществляется нажа тием на заготовку острием кернера, при этом внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упираясь в ребро заплечика 9, сухарь сдвигается в сторону, и его кромка сходит со стержня 2. В этот момент ударник под действием силы сжатой пружины наносит по концу стержня с кернером сильный удар, после чего пружина 11 восстанавливает нормальное положение кернера. Применение такого кернера не требует использования специального ударного инструмента - молотка, что существенно упрощает работу по нанесению керновых углублений.

1 – кернер; 2 – стержень; 3,5,6 – составные части кернера; 4 – плоская пружина; 7, 11 – пружины; 8 – ударник; 9 – заплечник; 10 – сухарь

Рисунок 25 – Автоматический механический кернер

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200 г.

При выполнении пространственной разметки необходимо применение ряда приспособлений, которые позволяли бы выставлять размечаемую деталь в определенном положении и кантовать (перевертывать) ее в процессе разметки.

Для этих целей при пространственной разметке используют разметочные плиты, призмы, угольники, разметочные ящики, разметочные клинья, домкраты.

Разметочные плиты (рисунок 26) отливают из серого чугуна, их рабочие поверхности должны быть точно обработаны. На верхней плоскости больших разметочных плит строгают продольные и поперечные канавки небольшой глубины, разделяя поверхность плиты на квадратные участки. Устанавливают разметочные плиты на специальных подставках и тумбах (рисунок 26, а) с ящиками для хранения разметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах (рисунок 26, б).

Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости. Величина этих отклонений зависит от размеров плиты и приводится в соответствующих справочниках.

а – на подставке; б – на столе.

Рисунок 26 – Разметочная плита

Призмы разметочные (рисунок 27) изготавливают с одной и двумя призматическими выемками. По точности различают призмы нормальной и повышенной точности. Призмы нормальной точности изготавливают из сталей марок ХГ и X или из углеродистой инструментальной стали марки У12. Твердость рабочих поверхностей призм должна быть не менее HRC 56. Призмы повышенной точности изготавливают из серого чугуна марки СЧ15-23.

тип I – односторонняя; тип II – четырехсторонняя; h,h2,h3,h4,h5 – глубина V-образных пазов

Рисунок 27 – Разметочные призмы

При разметке ступенчатых валов применяют призмы с винтовой опорой (рисунок 28) и призмы с подвижными щечками, или регулируемые призмы (рисунок 29).

Рисунок 28 – Призма с винтовой опорой

Рисунок 29 – Регулируемая призма

Угольники с полкой применяют как для плоскостной, так и для пространственной разметки. При плоскостной разметке угольники используют для проведения рисок, параллельных одной из сторон заготовки (если эта сторона предварительно обработана), и для нанесения рисок в вертикальной плоскости. Во втором случае полку разметочного угольника устанавливают на разметочной плите. При пространственной разметке угольник используют для выверки положения деталей в разметочном приспособлении в вертикальной плоскости. В этом случае также применяют разметочный угольник с полкой.

Разметочные ящики (рисунок 30) применяют для установки на них при разметке заготовок сложной формы. Они представляют собой пустотелый параллелепипед с выполненными на его поверхностях отверстиями для закрепления заготовок. При больших размерах разметочных ящиков с целью увеличения жесткости конструкции во внутренней их полости выполняют перегородки.

а – общий вид;

б – пример использования

Рисунок 30 – Разметочный ящик

Разметочные клинья (рисунок 31) применяют при необходимости регулирования положения размечаемой заготовки по высоте в незначительных пределах.

Рисунок 31– Разметочный клин

Домкраты (рисунок 32) используют так же, как и регулируемые клинья для регулировки и выверки положения размечаемой заготовки по высоте, если деталь имеет достаточно большую массу. Опора домкрата, на которую устанавливают размечаемую заготовку, может быть шаровой (рисунок 32, а) или призматической (рисунок 32, б).

а – шаровая опора;

б – призматическая опора.

Рисунок 32 – Домкрат с различными опорами для заготовки

Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту поверхность следует окрасить,т.е. покрыть составом, цвет которого контрастен цвету материаларазмечаемой заготовки. Для окрашивания размечаемых поверхностей используют специальные составы.

Материалы для окрашивания поверхностей выбирают в зависимости от материала заготовки, которая подвергается разметке, и от состояния размечаемой поверхности. Для окрашивания размечаемых поверхностей используют: раствор мела в воде с добавлением столярного клея, обеспечивающего надежное сцепление красящего состава с поверхностью размечаемой заготовки, и сиккатива, способствующего быстрому высыханию этого состава; медный купорос, представляющий собой сернокислую медь и в результате происходящих химических реакций обеспечивающий образование на поверхности заготовки тонкого и прочного слоя меди; быстросохнущие краски и эмали.

Выбор красящего состава для нанесения на поверхность заготовки зависит от материала заготовки и состояния размечаемой поверхности. Необработанные поверхности заготовок, полученных методом литья или ковки, окрашивают при помощи сухого мела или раствора мела в воде. Обработанные механическим путем (предварительное опиливание, строгание, фрезерование и др.) поверхности заготовок окрашивают раствором медного купороса. Медный купорос может быть, когда заготовки выполнены из черного металла, так как между цветными металлами и медным купоросом не происходит химической реакции с осаждением меди на поверхности заготовки.

Заготовки из медных, алюминиевых и титановых сплавов с предварительно обработанными поверхностями окрашивают, используя быстросохнущие лаки и краски.

mykonspekts.ru

Инструменты и приспособления для пространственной разметки

Инструменты и приспособления для пространственной разметкиКатегория:

Разметка

Инструменты и приспособления для пространственной разметкиПри пространственной разметке, помимо инструментов, которые применяют при плоскостной разметке, используют рейсмус, вертикальную линейку.

Рейсмус служит для нанесения разметочных рисок на заготовке. Он состоит из основания, стойки, иглы (чертилки), хомутика и двух винтов и гайки. По стойке может перемещаться вверх и вниз хомутик с чертилкой и фиксироваться на определенной высоте гайкой.

Вертикальная линейка представляет собой стойку, на которой прикреплена линейка. По такой линейке устанавливают рейсмус на заданный размер. А по угольнику с полкой, который вам хорошо знаком, на заготовку наносят вертикальные риски. Все операции пространственной разметки выполняют на разметочных плитах индивидуального или общего пользования.

На рис. 4 показана разметочная плита общего пользования. На ее рабочей поверхности нанесены продольные и поперечные канавки: они облегчают правильное размещение заготовки на плите. Небольшие заготовки закрепляют на плите с помощью струбцин. Иногда для закрепления заготовок на плите используют подкладки — пластины с тщательно обработанными поверхностями. Подкладки предохраняют поверхности плиты от царапин, порчи.

Рис. 1. Разметочный рейсмус

Рис. 2. Вертикальная линейка (а) и установка рейсмуса на заданный размер (б)

Рис. 3. Нанесение вертикальных рисок по угольнику с полкой

Рис. 4. Разметочная плита общего пользования

Плита должна быть всегда сухой и чистой. По окончании работы плиту следует протереть, слегка смазать машинным маслом и накрыть деревянным кожухом. Запомните! Инструменты для разметки должны быть всегда исправными. Перед работой их следует проверять.

Читать далее:

Приемы пространственной разметки

Статьи по теме:

pereosnastka.ru