Инструментальная штамповая сталь. Марки стали. Применение стали. Сталь штамповая инструментальная

Инструментальная штамповая сталь. Марки стали. Применение стали.

Справочная информация

Инструментальная штамповая сталь:ст.27Х2Н2М1Ф, ст.2Х6В8М2К8, ст.3Х2В8Ф, ст.3Х2Н2МВФст.40Х5МФ, ст.4Х2В2МФС, ст.4Х3В2М2, ст.4Х3В8М, ст.4Х8В2 (ЭИ160), ст.4ХВ2С,ст.5Х2ГСМФ, ст.5ХВ2С, ст.5ХГМ, ст.5ХГСВФЮ, ст.5ХГСМФ, ст.5ХНС, ст.5ХНСВ, ст.6Х3ФС, ст.6ХВС, ст.7ХГ2ВМ

Применение инструментальной штамповой стали:Сталь 27Х2Н2М1Ф * Применяется для ответственных деталей прессового инструмента с повышенными свойствами прочности и повышенной пластичностью после нормализации и отпуска: втулки контейнеров, кольца, пресс-штемпели, иглы и другие детали, работающие при температурах до 500 °С. Сталь 2Х6В8М2К8 * Применяется для производства - иглы, пуансоны для прессования жаропрочных и коррозионно-стойких сталей и сплавов, а также титановых сплавов при температурах до 650-675 °С.С, выполняемых без интенсивного охлаждения Сталь 3Х2В8Ф* Применяется для изготовления тяжелонагруженного прессового инструмента (мелкие вставки окончательного штамповочного ручья, матрицы и пуансоны для выдавливания и т. д.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов; пресс-форм литья под давлением медных сплавов. Сталь 3Х2Н2МВФ* Применяется для изготовления ответственных деталей прессового инструмента с высокими свойствами прочности и удовлетворительной пластичностью после нормализации и отпуска: пресс-штемпели, иглы и другие детали, работающие при повышенных температурах до 500 °С. Сталь 40Х5МФ * Применяется для производства ответственных деталей прессового и штампового инструмента с высокими свойствами прочности после нормализации и отпуска: втулки контейнеров, кольца, пресс-штемпели, иглы и другие детали, работающие при температуре до 500 °С. Сталь 4Х3ВМФ (ЗИ2) * Применяется для изготовления мелких молотовых штампов, молотовых и прессовых вставок (толщиной или диаметром от 300 до 400 мм), инструмента горизонтально-ковочных машин при горячем деформировании конструкционных сталей и жаропрочных сталей; инструмента для высокоскоростной машинной штамповки конструкционных сталей. Сталь 4ХВ2С * Применяется для производства пневматического инструмента: зубила, обжимки, вырубные и обрезные штампы сложной формы, работающие с повышенными ударными нагрузками. Сталь 5Х2ГСМФ * Применяется для производства поковок различных деталей общего машиностроения; тяжелонагруженных цельных молотовых штампов массой не более 5 т. Сталь 5ХВ2С * Применяется для изготовления ножей при холодной резке металла; резьбонакатных плашек, пуансонов и обжимных матриц при холодной обработке металлов; штампов сложной формы, работающих с повышенными ударными нагрузками. Сталь 5ХВ2СФ * Применяется для изготовления ножей холодной резки металла; резьбонакатных плашек, пуансонов и обжимных матриц при холодной обработке металла; деревообрабатывающих инструментов для длительной работы. Сталь 5ХГМ * Применяется для изготовления молотовых штампов паровоздушных и пневматических молотов с массой падающих частей до 3 т, ковочные штампы для горячей штамповки, валки крупных, средних и мелкосортных станов для прокатки твердоко металла. Сталь 5ХГСМФ * Применяется для производства поковок различных деталей общего машиностроения; тяжелонагруженных цельных молотовых штампов массой не более 5 т. Сталь 5ХНВ * Применяется для изготовления молотовых штампов паровоздушных и пневматических молотов массой падающих частей до 3 т. Сталь 5ХНВС * Применяется для изготовления молотовых штампов паровоздушных и пневматических молотов массой падающих частей до 3 т. Сталь 7ХГ2ВМФ * Применяется для изготовления штампов холодного объемного деформирования и вырубного инструмента сложной конфигурации, используемых при производстве изделий из цветных сплавов и низкопрочных конструкционных сталей. Сталь Х12 * Применяется для изготовления холодных штампов высокой устойчивости против истирания (преимущественно с рабочей частью округлой формы), не подвергающихся сильным ударам и толчкам; волочильных досок и волок, глазков для калибрования пруткового металла под накатку резьбы; гибочных и формовочных штампов, сложных секций кузовных штампов, которые при закалке не должны подвергаться значительным объемным изменениям и короблению; матриц и пуансонов вырубных и просечных штампов; штамповок активной части электрических машин и электромагнитных систем электрических аппаратов. Сталь Х12ВМ * Применяется для изготовления холодных штампов высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам, волочильные доски и волоки, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные кузовные штампы, матрицы и пуансоны вырубных и просечных штампов, штамповки активной части электрических машин. Сталь Х12ВМФ * Применяется для изготовления холодных штампов высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам, волочильные доски и волоки, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные кузовные штампы, матрицы и пуансоны вырубных и просечных штампов, штамповки активной части электрических машин. Сталь Х12М * Применяется для изготовления накатных роликов, волочильных досок и волок, глазков для калибрования металла; матриц и пуансонов вырубных штампов; пуансонов и матриц холодного выдавливания, эксплуатируемых с рабочими давлениями до 1400-1600 мПа. Сталь Х12МФ * Применяется когда требуется большая вязкость чем у стали марки 12Х - для изготовления холодных штампов высокой устойчивости против истирания (преимущественно с рабочей частью округлой формы), не подвергающихся сильным ударам и толчкам; волочильных досок и волок, глазков для калибрования пруткового металла под накатку резьбы; гибочных и формовочных штампов, сложных секций кузовных штампов, которые при закалке не должны подвергаться значительным объемным изменениям и короблению; матриц и пуансонов вырубных и просечных штампов; штамповок активной части электрических машин и электромагнитных систем электрических аппаратов. Для изготовления профилировочных роликов сложных форм; секций кузовных штампов сложных форм; сложных дыропрошивочных матриц при формовке листового металла, эталонных шестерен, накатных плашек, волок, матриц и пуансонов вырубных, просечных штампов (в том числе совмещенных и последовательных) со сложной конфигурацией рабочих частей; штамповок активной части электрических машин. Сталь Х12Ф1* Применяется когда требуется большая вязкость чем у стали марки 12Х - для изготовления холодных штампов высокой устойчивости против истирания (преимущественно с рабочей частью округлой формы), не подвергающихся сильным ударам и толчкам; волочильных досок и волок, глазков для калибрования пруткового металла под накатку резьбы; гибочных и формовочных штампов, сложных секций кузовных штампов, которые при закалке не должны подвергаться значительным объемным изменениям и короблению; матриц и пуансонов вырубных и просечных штампов; штамповок активной части электрических машин и электромагнитных систем электрических аппаратов. Для изготовления профилировочных роликов сложных форм; секций кузовных штампов сложных форм; сложных дыропрошивочных матриц при формовке листового металла, эталонных шестерен, накатных плашек, волок, матриц и пуансонов вырубных, просечных штампов (в том числе совмещенных и последовательных) со сложной конфигурацией рабочих частей; штамповок активной части электрических машин. Сталь Х6Ф1 * Применяется для изготовления слоя повышенной твердости в горячекатаной двухслойной фасонной полосовой стали для лемехов к корпусам тракторных плугов общего назначения; культиваторных дисков, дисков борон, молоточков молотильных аппаратов комбайнов; деталей горнорудной техники (днищ, накладок). Сталь Х6Ф4М * Применяется для изготовления штампов.

ГП Стальмаш поставляет металлопрокат (более 2000 марко-профиле-размеров металлопродукции) в более чем 250 марках легированных сталей по следующей нормативно-технической документации (стандарты на сталь):

ГОСТ 4543-71, ГОСТ 19281-89, ГОСТ 1414-75, ГОСТ 1435-99,

ГОСТ 20072-74, ГОСТ 14959-79, ГОСТ 801-78, ГОСТ 5950-2000,

ГОСТ В 10230-75, ГОСТ 4728-99, ГОСТ 10884-94, ГОСТ 1050-88

и другие ГОСТ, ОСТ, ТУ, ТС.

Из наличия прокат стальной круглый отпускается от 100 - 500 килограмм, в зависимости от марко-профиле-размеров проката.

ГП Стальмаш производит отгрузку круглой металлопродукции со склада в г.Екатеринбург:

*на самовывоз,

*контейнерами (3-х, 5-ти, 20-ти тонные и 40-ка футовые),

*вагонами,

*отправка автотранспортными компаниями по всей территории России,

*отгрузка через желдорэкспедицию

Оперативная информация о ПОЛНОМ наличии на складе, ценах, условиях отгрузки по телефонам ГУП «Стальмаш»:

(343) 268-0789, (343) 269-2099,

(343) 268-6713, (343) 269-2102,

(343) 268-6735, (343) 269-3066,

(343) 268-7815, (343) 269-3106,

ГП Стальмаш поставляет металлопрокат (более 2000 марко-профиле-размеров металлопродукции) в более чем 250 марках легированных сталей по следующей нормативно-технической документации (стандарты на сталь):

ГОСТ 4543-71, ГОСТ 19281-89, ГОСТ 1414-75, ГОСТ 1435-99,

ГОСТ 20072-74, ГОСТ 14959-79, ГОСТ 801-78, ГОСТ 5950-2000,

ГОСТ В 10230-75, ГОСТ 4728-99, ГОСТ 10884-94, ГОСТ 1050-88

и другие ГОСТ, ОСТ, ТУ, ТС.

Из наличия прокат стальной круглый отпускается от 100 - 500 килограмм, в зависимости от марко-профиле-размеров проката.

ГП Стальмаш производит отгрузку круглой металлопродукции со склада в г.Екатеринбург:

*на самовывоз,

*контейнерами (3-х, 5-ти, 20-ти тонные и 40-ка футовые),

*вагонами,

*отправка автотранспортными компаниями по всей территории России,

*отгрузка через желдорэкспедицию

Оперативная информация о ПОЛНОМ наличии на складе, ценах, условиях отгрузки по телефонам ГУП «Стальмаш»:

(343) 268-0789, (343) 269-2099,

(343) 268-6713, (343) 269-2102,

(343) 268-6735, (343) 269-3066,

(343) 268-7815, (343) 269-3106,

yaruse.ru

Штамповые стали - это... Что такое Штамповые стали?

Штамповые стали — стали, применяемые для изготовления инструментов, необходимых для обработки металлов давлением, таких как штампы, ролики, валики, пуансоны и т. д. Своё название получили по виду самого используемого инструмента.

Классификация штамповых сталей

Штамповые стали делятся на две категории

- Деформирующие металл в холодном состоянии

- Деформирующие металл в горячем состоянии

Описание свойств штамповых сталей

Сталь для штамповки в холодном состоянии обычно должна обладать высокой твёрдостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость, особенно для пуансонов, имеет первостепенное значение.

Сталь для «горячих штампов» должна иметь низкую чувствительность к местным нагревам.

Кроме перечисленных выше свойств, от стали, из которой изготавливаются штампы больших размеров, требуется повышенная прокаливаемость. Сталь, применяемая для штампов и пуансонов сложных конфигураций, должна мало деформироваться при закалке.

Из углеродистых стали марок У10,У11,У12 изготавливают штампы для холодной штамповки небольших размеров и несложной конфигурации. Их следует применять для относительно лёгких условий работы.

Для более сложных конфигураций и более тяжёлых условий работы применяют легированные закаливаемые в масле стали — чаще всего сталь Х (ШХ15).

Валки станов холодной прокатки изготавливают из хромистых сталей с 1 или 2 % хрома.

Металл, применяемый для горячих штампов, должен обладать определёнными свойствами, такими как:

- жаропрочность

- красностойкость

- термостойкость

- вязкость

- прокаливаемость

- отпускная хрупкость

- слипаемость

Для штампов, работающих в лёгких условиях, применяют углеродистые стали с содержанием углерода от 0,6 до 1,0 %, то есть У7, У8, У9. Наибольшее применение для изготовления таких штампов имеет сталь У7.

Для более тяжёлых условий применяют легированные стали. Наиболее распространённой является сталь 5ХНМ и её заменители: 5ХГМ, 5ХНСВ, 5ХНТ.

Источники

А. П. Гуляев. Мeталловедение. — М.: «Металлургия», 1977. С. 432—444.

dic.academic.ru

Штамповые стали. Сталь инструментальная штамповая. Стали для штампов холодного деформирования. Стали для штампов горячего деформирования.

Инструмент, применяемый для обработки металлов давлением (штампы, пуансоны, матрицы) изготавливают из штамповых сталей. Различают стали для штампов холодного и горячего деформирования.

Шарикоподшипниковые стали. Шарикоподшипниковые марки стали.Пружинные стали. Рессорно-пружинные стали. Пружинная сталь свойства. Релаксация напряжений.

Стали для штампов холодного деформирования

Стали должны обладать высокой твердостью, износостойкостью, прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением пластическим деформациям.

Для штампов небольших размеров (до 25 мм) используют углеродистые инструментальные стали У10, У11, У12 после закалки и низкого отпуска на твердость 57…59 HRC. Это позволяет получить хорошую износостойкость и ударную вязкость.

Для более крупных изделий применяют легированные стали Х, Х9, Х6ВФ. Для повышения износостойкости инструмента после термической обработки проводят цианирование или хромирование рабочих поверхностей.

Для уменьшения брака при закалке необходимо медленное охлаждение в области температур мартенситного превращения (например, закалка из воды в масло для углеродистых сталей, ступенчатая закалка для легированных сталей).

Если штамповый инструмент испытывает ударные нагрузки, то используют стали, обладающие большей вязкостью (стали 4ХС4, 5ХНМ). Это достигается снижением содержания углерода, введением легирующих элементов и соответствующей термической обработкой. После закалки проводят высокий отпуск при температуре 480…580oС, что обеспечивает твердость 38…45 HRC.

Стали для штампов горячего деформирования

Дополнительно к общим требованиям, от сталей этой группы требуется устойчивость против образования трещин при многократном нагреве и охлаждении, окалиностойкость, высокая теплопроводность для отвода теплоты от рабочих поверхностей штампа, высокая прокаливаемость для обеспечения высокой прочности по всему сечению инструмента.

Для изготовления молотовых штампов применяют хромоникелевые среднеуглеродистые стали 5ХНМ, 5ХНВ, 4ХСМФ. Вольфрам и молибден добавляют для снижения склонности к отпускной хрупкости. После термической обработки, включающей закалку с температуры 760…820oС и отпуск при 460…540oС, сталь имеет структуру – сорбит или троостит и сорбит отпуска. Твердость 40…45 HRC.

Штампы горячего прессования работают в более тяжелых условиях. Для их изготовления применяются стали повышенной теплостойкости. Сталь 3Х2В8Ф сохраняет теплостойкость до 650oС, но наличие карбидов вольфрама снижает вязкость. Сталь 4Х5В2ФС имеет высокую вязкость. Повышенное содержание хрома и кремния значительно увеличивает окалиностойкость стали.

www.mtomd.info

Инструментальная штамповая сталь

Изобретение относится к металлургии, а именно к разработке инструментальной штамповой стали для штампов холодного деформирования повышенной производительности и технологического оборудования. Предложена инструментальная штамповая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, кобальт, марганец, кремний, никель, алюминий, серу, железо. Изобретение направлено на повышение твердости, теплостойкости, износостойкости, обрабатываемости резанием и шлифуемости без ухудшения свариваемости, термообрабатываемости. Высокие показатели износостойкости, обрабатываемости резанием и шлифуемости инструментальной штамповой стали обеспечиваются защитными сульфидными пленками, образующимися на рабочих поверхностях изделий (штампов, технологического оборудования) в процессе эксплуатации благодаря комплексному легированию стали серой, молибденом и кобальтом при определенном соотношении компонентов. Высокие значения твердости и теплостойкости стали достигаются за счет дисперсионного упрочнения при легировании кобальтом и молибденом. 10 табл.

Изобретение относится к металлургии, а именно к разработке инструментальной штамповой стали для штампов холодного деформирования повышенной производительности и технологического оборудования.

Известна инструментальная штамповая сталь Х6ВФ ГОСТ 5950-73. Сортовой прокат. [Марочник сталей и сплавов / Под ред. В.Г.Сорокина // М.: Машиностроение, 1989. С.384] следующего химического состава:

| Углерод | 1,05-1,15 |

| Хром | 5,5-6,5 |

| Вольфрам | 1,1-1,5 |

| Молибден | 0,01-0,3 |

| Ванадий | 0,5-0,8 |

| Марганец | 0,15-0,40 |

| Кремний | 0,15-0,35 |

| Никель | 0,01-0,35 |

| Фосфор | 0,001-0,03 |

| Сера | 0,001-0,03 |

| Медь | 0,001-0,3 |

Известна другая инструментальная штамповая сталь Х12Ф1 ГОСТ 5950-73. Сортовой прокат. [Марочник сталей и сплавов / Под ред. В.Г.Сорокина // М.: Машиностроение, 1989. С.388] следующего химического состава:

| Углерод | 1,25-1,45 |

| Хром | 11,0-12,5 |

| Ванадий | 0,7-0,9 |

| Марганец | 0,15-0,40 |

| Кремний | 0,15-0,35 |

| Никель | 0,01-0,35 |

| Фосфор | 0,001-0,03 |

| Сера | 0,001-0,03 |

| Медь | 0,001-0,3 |

Известные стали после термической обработки: закалка + отпуск имеют высокую прочность и удовлетворительную вязкость и используются для изготовления инструментов холодной обработки давлением [Геллер Ю.А. Инструментальные стали /М.: Металлургия, 1983. С.298], [Материаловедение /Под ред. Б.Н.Арзамасова, Г.Г.Мухина, МГТУ им. Н.Э.Баумана, 2002, с.624-627].

Однако указанные стали обладают недостаточно высокой износостойкостью. Стали характеризуются низкой теплостойкостью. Известные стали не применяются для сварных конструкций [Марочник сталей и сплавов / Под ред. В.Г.Сорокина // М.: Машиностроение, 1989. С.386, 389].

Стали имеют недостаточно высокие характеристики шлифуемости из-за наличия аустенита в структуре. Например, шлифуемость стали Х6ВФ ГОСТ 5950-73 при HRC 57-59 - удовлетворительная, при HRC 59-61 - пониженная, а при HRC 63-65 - низкая. Шлифуемость стали Х12Ф1 ГОСТ 5950-73 - удовлетворительная [Марочник сталей и сплавов /Под ред. В.Г.Сорокина // М.: Машиностроение, 1989]. В результате процесс характеризуется низкой производительностью съема стали без перегрева. Возможно образование дефектов: прижогов, сетки трещин.

Обрабатываемость резанием невысокая: у стали Х6ВФ при НВ 229 Кϑтв.спл=0,9, Kϑб.ст.=0,5, а у стали Х12Ф1 при НВ 217-228: Кϑтв.спл=0,8, Кϑб.ст.=0,3.

Наиболее близкой к предлагаемой инструментальной штамповой стали является инструментальная сталь [ЕР 1072691, МПК С 22 С 38/22, С 22 С 38/24. Tool steel with excellent workability, machinability and heat treatment characteristics, and die using same / Hitachi Metals], принятая за прототип.

Сталь имеет следующий химический состав, мас.%:

| Углерод | 0,55-0,75 |

| Хром | 6,8-8,0 |

| Молибден | 0,4-0,83 |

| Вольфрам | 0,2-0,42 |

| Ванадий | 0,01-0,5 |

| Марганец | 0,1-1,2 |

| Кремний | 1,0-0,6 |

| Никель | 0,01-0,4 |

| Алюминий | 0,01-0,6 |

| Кальций | 0,00001-0,0001 |

| Сера | 0,001-0,12 |

| Железо | Остальное |

Сталь отличается хорошей свариваемостью, обрабатываемостью при деформации и термообрабатываемостью без ухудшения механических свойств.

Однако известная сталь имеет низкую твердость (после термической обработки ≥57 HRC), недостаточно высокую теплостойкость (HRC57 уже при 500°С) и сравнительно низкую износостойкость. Кроме того, желательно дополнительное повышение технологических свойств: обрабатываемости резанием и шлифуемости.

Технической задачей настоящего изобретения является создание инструментальной штамповой стали с высокой твердостью, теплостойкостью, износостойкостью, обрабатываемостью резанием и шлифуемостью, обеспечивающей высокую надежность изделий, выполняемых из этой стали.

Для достижения поставленной задачи предложена инструментальная штамповая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, марганец, кремний, никель, алюминий, серу, железо, в которой согласно изобретению она дополнительно содержит кобальт при следующем соотношении компонентов, мас.%:

| Углерод | 0,75-0,9 |

| Хром | 6,8-8,0 |

| Вольфрам | 1,1-1,5 |

| Молибден | 5,0-6,0 |

| Ванадий | 0,01-0,5 |

| Кобальт | 5,0-6,0 |

| Марганец | 0,1-1,2 |

| Кремний | 0,1-0,6 |

| Никель | 0,01-0,4 |

| Алюминий | 0,01-0,6 |

| Сера | 0,15-0,35 |

| Железо | Остальное |

Подобранное соотношение компонентов позволяет получить стабильную мелкодисперсную структуру стали (балл зерна 10-11) с высокими технологическими и эксплуатационными характеристиками.

Содержание углерода в указанном интервале (0,75-0,9%) обеспечивает высокую вторичную твердость, теплостойкость и износостойкость стали. Сталь при нагреве под закалку получает аустенит, богатый углеродом, что усиливает эффект дисперсионного твердения при отпуске, повышая вторичную твердость и несколько меньше теплостойкость. Износостойкость возрастает в результате повышения твердости отпущенного мартенсита. Содержание углерода ниже указанного предела снижает твердость, теплостойкость и износостойкость. Содержание углерода больше верхнего предела может привести к снижению прочности и вязкости стали (из-за роста размеров карбидных частиц и ухудшения условий их распределения), что дополнительно усиливается влиянием масштабного фактора.

Содержание хрома (6,8-8,0%) необходимо для обеспечения прокаливаемости стали. Содержание хрома ниже указанного нижнего предела ухудшает технологичность стали при термической обработке. Содержание хрома больше указанного верхнего предела снижает прочность и вязкость стали из-за ухудшения условий распределения карбидов.

Вольфрам в интервале 1,1-1,5% (на порядок выше, чем у прототипа), как карбидообразующий элемент, обеспечивает высокую твердость, теплостойкость и износостойкость стали. Содержание ниже указанного интервала снижает отмеченные свойства стали. Содержание вольфрама больше указанного верхнего предела неэффективно с точки зрения рационального легирования вольфрамомолибденовых сталей.

Приведенная концентрация молибдена 5,0-6,0% (на порядок по сравнению с прототипом) и наличие кобальта (5,0-6,0%) необходимы для связывания серы в мелкодисперсные, равномерно распределенные сульфиды глобулярной формы с целью предупреждения химической неоднородности и ликваций. Сульфиды являются "масленками", образуя защитные смазывающие пленки на поверхности контакта изделия с обрабатываемым металлом. Образование сульфидных пленок улучшает шлифуемость стали: повышается чистота поверхности, снижается чувствительность к образованию шлифовочных трещин даже при наличии аустенита в структуре стали. Улучшается обрабатываемость резанием. Появляется возможность дополнительного увеличения режимов обработки шлифованием и резанием. Кроме того, введение кобальта и молибдена в количестве 5,0-6,0% создает дисперсионное упрочнение стали, повышая твердость, теплостойкость и износостойкость. Минимальное содержание молибдена и кобальта определено степенью эффективности воздействия элементов. Содержание кобальта больше указанного верхнего предела снижает прочность и вязкость стали. Ухудшаются технологические свойства: шлифуемость и обрабатываемость резанием. Содержание молибдена выше указанного верхнего предела может вызвать технологические дефекты стали: чувствительность к обезуглероживанию при отжиге и закалке, чувствительность к излишнему росту зерна (разнозернистости в отдельных участках микроструктуры) при нагреве под закалку, что ухудшает механические свойства стали.

Ванадий (0,01-0,5%) повышает твердость, теплостойкость, износостойкость стали за счет усиления эффекта дисперсионного твердения при отпуске. Превышение указанного верхнего предела нерационально с точки зрения эффективности легирования.

Марганец (0,1-1,2%) способствует повышению твердости стали. Содержание больше указанного верхнего предела ухудшает свариваемость стали.

Кремний по нижней границе указанного интервала (0,1-0,6%) необходим как раскислитель для улучшения свариваемости. В указанных пределах повышает литейные свойства. Содержание кремния выше указанного предела ухудшает термообрабатываемость (изменение размеров изделия) вследствие образования цементитной фазы.

Никель (0,01-0,4%) может вводиться для повышения обрабатываемости стали. При содержании никеля больше указанного верхнего предела возможно ухудшение ударной вязкости и свариваемости.

Алюминий (0,01-0,6%) может вводиться как раскислитель для улучшения свариваемости стали. Содержание алюминия больше указанного верхнего предела снижает технологические свойства стали.

Легирование серой в количестве 0,15-0,35%, что в три раза больше по верхнему пределу, чем у прототипа, обеспечивает надежное образование защитных сульфидных пленок на поверхности штампов в процессе эксплуатации. Пленки уменьшают адгезию инструментальной штамповой стали с обрабатываемым металлом, что способствует повышению износостойкости штампа. Нижний предел содержания серы ограничивается эффективностью ее воздействия как пленкообразующего элемента. Содержание серы больше указанного верхнего предела не дает значимого снижения адгезии в зоне контакта штамповой стали с обрабатываемым металлом и снижает прочностные и эксплуатационные характеристики изделия.

Таким образом, использование предложенной стали позволит изготавливать штампы для холодного деформирования и технологическое оборудование повышенной надежности и производительности за счет повышения их эксплуатационных характеристик: твердости, теплостойкости и износостойкости. Улучшенные характеристики обрабатываемости резанием и шлифуемости стали позволят повысить технологичность и производительность процессов изготовления штампов. Хорошая свариваемость стали расширит технологические возможности изготовления, восстановления и упрочнения штампов и другого технологического оборудования за счет производства сварных конструкций и конструкций с наплавленной рабочей частью.

Инструментальную штамповую сталь получали в лабораторных условиях электродуговой наплавкой порошковой проволоки в среде аргона на заготовки из стали 30ХГСА ГОСТ 4543-71. Основные параметры режима наплавки: I=180-200 А, U=24-25 В, υ=6-8 м/ч.

Порошковая проволока представляла собой трубку с оболочкой из холоднокатаной ленты глубокой вытяжки 08Ю ГОСТ 503-81, заполненную порошками легирующих элементов (шихтой) в определенном соотношении компонентов. Состав шихты (наличие и соотношение компонентов) рассчитывался по имеющейся методике исходя из требуемого химического состава получаемой инструментальной штамповой стали. Диаметр порошковой проволоки d=2 мм, kз=0,48-0,50. Порошковые проволоки изготавливались на стане по малотоннажному производству порошковой проволоки в лабораторных условиях. В процессе наплавки при расплавлении порошковой проволоки (оболочки и шихты) и нанесении ее на низколегированную конструкционную сталь получали штамповые стали указанного химического состава (табл.1).

Закалка инструментальной штамповой стали выполнялась в процессе наплавки. Термическая обработка заключалась в выполнении 3-кратного отпуска по 1 часу при 560°С. Охлаждение с температур расплава при наплавке позволило обеспечить более высокие скорости охлаждения стали по сравнению с прототипом (где закалка выполнялась от 1000-1050°С), а следовательно, получить более высокую твердость, теплостойкость, износостойкость, чем у прототипа [Материаловедение / Под ред. Б.Н.Арзамасова, Г.Г.Мухина, МГТУ им. Н.Э.Баумана, 2002, с.624-627; 614-619].

Введение кобальта дополнительно повысило твердость инструментальной штамповой стали за счет интерметаллидного упрочнения. Максимальная твердость стали после наплавки (с закалкой) и отпуска составила ≤69 HRC. Теплостойкость стали после термической обработки: HRC 59 при ≤630°С (табл.2).

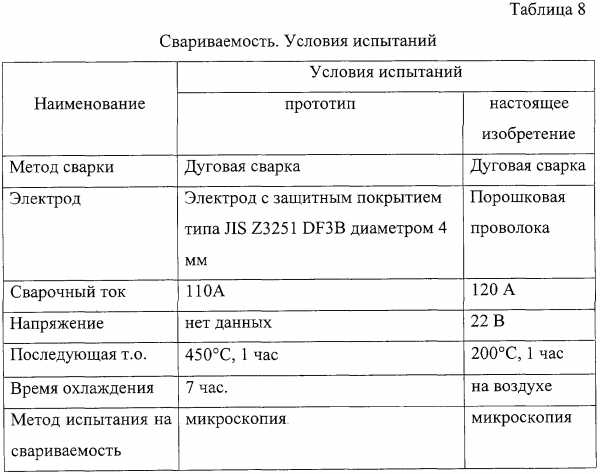

Предложенная сталь обладает более высокими технологическими свойствами: обрабатываемостью резанием (табл.3-6) и шлифуемостью (табл.7) по сравнению с прототипом благодаря наличию защитных смазывающих пленок (создаваемых комплексным легированием стали серой, молибденом и кобальтом при указанном соотношении компонентов). Кроме того, благодаря подобранному химическому составу сталь обладает хорошей свариваемостью (табл.8-9) и термообрабатываемостью. Изменение линейных размеров изделия при термической обработке при температуре ≥560°С не превышает 0,1%, а после отпуска при 520°С изменение размеров имеет нулевое значение (табл.10).

Инструментальная штамповая сталь может выплавляться в электропечах [Технология конструкционных материалов. / Под ред. А.М.Дальского // М.: Машиностроение, 2003. С.41-44].

Данное изобретение в настоящее время находится на стадии опытно-промышленных испытаний.

| Таблица 1Химический состав сталей, % по массе | |||||||||||||

| № | Сталь | С | Cr | W | Мо | V | Со | Mn | Si | Ni | Al | S | Fe |

| 1 | Предложенная | 0,9 | 8,0 | 1,5 | 5,0 | 0,3 | 5,0 | 0,4 | 0,4 | 0,01 | 0,3 | 0,35 | 77,84 |

| 2 | 0,8 | 7,0 | 1,2 | 5,5 | 0,5 | 6,0 | 1,2 | 0,1 | 0,01 | 0,6 | 0,25 | 76,84 | |

| 3 | 0,75 | 6,8 | 1,1 | 6,0 | 0,4 | 5,5 | 0,8 | 0,3 | 0,01 | 0,4 | 0,15 | 77,79 | |

| 1 * | 0,65 | 7,25 | 2,4 | <0,01 | <0,01 | - | 0,5 | 0,15 | - | - | 0,015 | ост. | |

| 2 * | Прототип | 0,75 | 7,91 | 1,05 | 0,35 | 0,25 | - | 0,35 | 0,30 | 0,004 | - | 0,1 | нет данных |

| 3 * | 0,72 | 7,37 | <0,01 | 1,25 | 0,35 | - | 0,29 | 0,25 | - | - | 0,135 | ост. | |

| 1*, 2*, 3* - №10, №12, №24 по прототипу соответственно. | |||||||||||||

| Таблица 2Твердость, теплостойкость | |||||||||||||

| № | Сталь | Твердость (HRC) | Теплостойкость (°С, HRC59) | ||||||||||

| 1 | Предложенная | 68 | 640 | ||||||||||

| 2 | 66 | 630 | |||||||||||

| 3 | 65 | 620 | |||||||||||

| 1 | Прототип | 57-59 | <500 | ||||||||||

| 2 | |||||||||||||

| 3 |

| Таблица 3Обрабатываемость резанием. Условия испытаний | ||

| Наименование | Условия испытаний | |

| прототип | настоящее изобретение | |

| Инструмент | 2NKR10 (из быстрорежущей стали) | Р6М5К5 |

| Скорость резания | 25 м/мин | 28 м/мин |

| Подача | 0,08 мм/об | 0,08 мм/об |

| Глубина резания | 0,8×1,5 мм | 0,8×1,5 мм |

| Вид операции | точение | точение |

| Охлаждение | без охлаждения | без охлаждения |

| Обрабатываемая сталь | после отжига | |

| Таблица 4Обрабатываемость резанием. | ||

| № | Сталь | Стойкость инструмента (до наступления износа 0,3 мм) |

| 1 | Предложенная | 22 м |

| 2 | 22 м | |

| 3 | 22 м | |

| 1 | Прототип | 18 м |

| 2 | - | |

| 3 | - |

| Таблица 5Обрабатываемость резанием. Условия испытаний | ||

| Наименование | Условия испытаний | |

| прототип | настоящее изобретение | |

| Инструмент | HES2100-C (с твердосплавным покрытием) | Т15К6 |

| Скорость резания | 75 м/мин | 75 м/мин |

| Подача | 0,05 мм/об | 0,08 мм/об |

| Глубина резания | 0,2×1,5 мм | 0,2-1,8 мм/об |

| Вид операции | точение | точение |

| Охлаждение | без охлаждения | без охлаждения |

| Сталь | после отжига | |

| Таблица 6Обрабатываемость резанием | ||

| № | Сталь | Стойкость инструмента (до наступления износа покрытия 0,1 мм) |

| 1 | Предложенная | 19 м |

| 2 | 19 м | |

| 3 | 19 м | |

| 1 | Прототип | 16 м |

| 2 | - | |

| 3 | - |

| Таблица 7Шлифуемость | ||

| № | Сталь | Твердость (HRC) |

| 1 | Предложенная | хорошая |

| 2 | хорошая | |

| 3 | хорошая | |

| 1 | Прототип | - |

| 2 | - | |

| 3 | - |

| Таблица 9Свариваемость | ||||

| № | Сталь | Твердость (HRC) | Температура предварительного подогрева (°С) | Свариваемость (трещины) |

| 1 | Предложенная | 68 | - | нет трещин |

| 2 | 66 | - | нет трещин | |

| 3 | 65 | - | нет трещин | |

| 1 | Прототип | - | - | - |

| 2 | 60,1 | 350 | нет трещин | |

| 3 | 58,5 | 350 | нет трещин | |

| Таблица 10Изменение размеров изделия при термической обработке | ||||

| № | Сталь | Коэффициент линейного расширения,% | ||

| Т<500°С | Т≥500°С | |||

| 1 | Предложенная | 0 | <0,1 | |

| 2 | ||||

| 3 | ||||

| 1 | Прототип | 0 | <0,1 | |

| 2 | ||||

| 3 |

Инструментальная штамповая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, марганец, кремний, никель, алюминий, серу, железо, отличающаяся тем, что она дополнительно содержит кобальт при следующем соотношении компонентов, мас.%:

| Углерод | 0,75-0,9 |

| Хром | 6,8-8,0 |

| Вольфрам | 1,1-1,5 |

| Молибден | 5,0-6,0 |

| Ванадий | 0,01-0,5 |

| Кобальт | 5,0-6,0 |

| Марганец | 0,1-1,2 |

| Кремний | 0,1-0,6 |

| Никель | 0,01-0,4 |

| Алюминий | 0,01-0,6 |

| Сера | 0,15-0,35 |

| Железо | Остальное |

www.findpatent.ru

Инструментальные стали - марки, свойства, ГОСТ, применение

Вопрос увеличения эффективности обработки конструкционных сталей остается всегда актуальным. Исследования в этом направлении в одно время привели к появлению новых марок стальных сплавов, предназначенных исключительно для изготовления инструмента и оснастки под него. Название они получили соответствующее - инструментальные стали и сплавы. что их отличало от обычных конструкционных? Какими свойствами они обладали?

Общие сведения

Сталь, процент углерода в которой составляет более 0,7%, называют инструментальной. В основе фазовой структуры лежит мартенсит и только в некоторых случаях ледибурит.

Используется главным образом в машиностроении в качестве материала для производства инструмента по обработке черных и цветных сплавов.

Инструментальную сталь отличает ряд особенностей по сравнению с конструкционной. Среди них наиболее важными являются:

- Повышенная твердость, которая составляет 60-65 единиц по шкале Роквелла.

- Дополнительная прочность. Временное сопротивление на разрыв не должно быть ниже 900 МПа.

- Способность сопротивляться воздействию абразивного износа.

- Высокая прокаливаемость - свойство сталей термически упрочняться.

- Красностойкость, которая характеризует металл с точки зрения способности сохранять свои прочностные характеристики при увеличении температурного воздействия на него.

Согласно государственным стандартам предусмотрены следующие разновидности инструментальных марок, исходя из их технологического назначения:

- Инструментальные углеродистые стали ГОСТ 1435-99. Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава.

- Легированные инструментальные стали ГОСТ 5950-2000. Цифра, стоящая в начале, показывает сотую долу процента карбидов в стали. В случае ее отсутствия значение данного параметра принимается равным 1%. Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее.

- Быстрорежущие инструментальные стали ГОСТ 19265-73. В технической документации маркируются буквой «Р». Цифрой за ней обозначают ориентировочное содержание вольфрама – базового химического компонента для данной стали. Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке.

- Штампованные инструментальные стали ГОСТ 1265-74. Маркируется данный вид сталей аналогично легированным. По характеру применения они бывают штампованными сталями холодной и горячей деформации.

Рассмотрим каждый пункт теперь более подробно.

Инструментальная углеродистая сталь

Данный класс в машиностроении используется как материал для производства режущего инструмента с минимальным габаритным размером не более 13 мм. Причина этого ограничения кроется в их ограниченной прокаливаемости. Более крупные габаритные размеры возможны только если большая часть режущей кромки находится на поверхности (короткие свёрла, зенкера и прочее).

Для большинства режущего инструмента - зенковки, ножовки и фрезы - применяются стали У13, У11 и У10. В случае если стальной сплав работает в условиях сильных ударных воздействий, рекомендуется использовать марки типа У8 и У7. Они обладают большим коэффициентом ударной вязкости и, соответственно, способны выдержать большие динамические нагрузки.

Преимуществом инструментальных сталей приведенного класса является низкая цена, приемлемая податливость резанию в отожжённом состоянии и умеренная твердость. Для повышения их механических свойств применяют разного рода термообработку. Прежде всего, это закалка в соляном растворе или воде при 820 ºС плюс низкий отпуск, главное назначение которого - снятие внутренних напряжений.

Главным недостатком углеродистой инструментальной стали — это узкий диапазон температур закаливания, что усиливает внутренние деформации стали при ее термообработке. По этой причине использование данных сплавов ограничивается инструментом, работающим с низкими скоростями резания и температурами нагрева до 220 ºС.

Легированная инструментальная сталь

По сравнению с вышеописанной легированная обладает большей толщиной прокаливаемого слоя и меньшей склонностью к перегреву, что позволяет существенно снизить риск образования трещин во время термообработки инструмента. Благодаря этому минимальный габаритный размер инструмента увеличивается с 12 до 40 мм.

Низколегированные стали марок типа 11Х и 13Х рекомендуются для изготовления метчиков, ножей и напильников толщиной 1-15 мм. Особенно если указанный инструмент при этом имеет большую длину.

Стали 9ХС и ХВГС обладают повышенной красностойкостью с критической температурой 250 ºС. Они используются для сверл, плашек, гребенок и прочего инструмента диаметром до 80 мм. Недостатком их является небольшая хрупкость в отожжённом состоянии и чувствительность к образованию трещин во время шлифовки.

Также легированная инструментальная сталь отлично зарекомендовала себя в изготовлении разного рода измерительного инструмента - штангенциркули, линейки, скобы и прочее - за счет низкого значения коэффициента теплового расширения. Наиболее подходящими из них послужили стали типа Х и ХГ.

Быстрорежущая инструментальная сталь

Быстрорежущих инструментальных сталей от всех выше представленных видов инструментальных стальных сплавов отличает более высокая красностойкость. Данные сплавы не изменяют своих механических характеристик при температурном режиме до 650 ºС. Как результат, скорость резания увеличивается в 5 раза, а долговечность инструментария в 32 раз.

Этого стало возможным благодаря включению в их химический состав вольфрама или его аналога молибдена. Также на теплостойкость положительно влияет добавление в сталь таких металлов как кобальт, ванадий и хром. Наиболее востребованными марками в машино- и станкостроении являются Р18, Р12, Р6М4 и Р10К5Ф5. Из данной группы инструментальных сталей стоит отметить Р12, т.к. она обладает лучшей технологичностью: более податлива обработке давлением.

Термическая обработка данных стальных сплавов включает в себя закалку при 1250 ºС и многократный низкий отпуск при 350 ºС. Превышение указанных температур крайне нежелательно, т.к. это приводит к резкому снижению механических характеристик, в частности образования хрупкости. Иногда для улучшения коррозионностойких свойств быстрорезы дополнительно обрабатываются паром.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью - способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Оцените статью:Рейтинг: 0/5 - 0 голосов

prompriem.ru

Инструментальная штамповая сталь ГОСТ 5950-2000. Марки стали. Применение стали.

Справочная информация

Сталь 27Х2Н2М1Ф * для изготовления ответственных деталей прессового инструмента с повышенными свойствами прочности и повышенной пластичностью после нормализации и отпуска: втулки контейнеров, кольца, пресс-штемпели, иглы и другие детали, работающие при температурах до 500 °С. Сталь 2Х6В8М2К8 * для изготовления игл, пуансонов для прессования жаропрочных и коррозионно-стойких сталей и сплавов, а также титановых сплавов при температурах до 650-675 °С.С, выполняемых без интенсивного охлаждения Сталь 3Х2В8Ф * для изготовления тяжелонагруженного прессового инструмента (мелкие вставки окончательного штамповочного ручья, матрицы и пуансоны для выдавливания и т. д.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов; * для изготовления пресс-форм литья под давлением медных сплавов. Сталь 3Х2Н2МВФ * для изготовления ответственных деталей прессового инструмента с высокими свойствами прочности и удовлетворительной пластичностью после нормализации и отпуска: пресс-штемпели, иглы и другие детали, работающих при повышенных температурах до 500 °С. Сталь 40Х5МФ * для изготовления ответственных деталей прессового и штампового инструмента с высокими свойствами прочности после нормализации и отпуска: втулки контейнеров, кольца, пресс-штемпели, иглы и другие детали, работающих при температуре до 500 °С. Сталь 4ХВ2С * для изготовления пневматического инструмента: зубила, обжимки, вырубные и обрезные штампы сложной формы, работающего с повышенными ударными нагрузками. Сталь 5Х2ГСМФ * для производства поковок различных деталей общего машиностроения; * для изготовления тяжелонагруженных цельных молотовых штампов массой не более 5 т. Сталь 5ХВ2С * для изготовления ножей при холодной резке металла; * для изготовления резьбонакатных плашек, пуансонов и обжимных матриц при холодной обработке металлов; * для изготовления штампов сложной формы, работающих с повышенными ударными нагрузками. Сталь 5ХГМ * для изготовления молотовых штампов паровоздушных и пневматических молотов с массой падающих частей до 3 тн, ковочные штампы для горячей штамповки, валки крупных, средних и мелкосортных станов для прокатки твердого металла. Сталь 5ХГСМФ * для производства поковок различных деталей общего машиностроения; * для изготовления тяжелонагруженных цельных молотовых штампов массой не более 5 т. Сталь 7ХГ2ВМ * для изготовления штампов холодного объемного деформирования, используемых при производстве изделий из цветных сплавов и малопрочных конструкционных сталей; пуансонов, матриц вырубных штампов сложной конфигурации Сталь 8Х4В3М3Ф2 * для изготовления резьбонакатных инструментов для холодной накатки, шлиценакатных роликов; Сталь Х12ВМ * для изготовления холодных штампов высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам, волочильные доски и волоки, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные кузовные штампы, матрицы и пуансоны вырубных и просечных штампов, штамповки активной части электрических машин. Сталь Х12М * для изготовления накатных роликов, волочильных досок и волок, глазков для калибрования металла; матриц и пуансонов вырубных штампов; * для изготовления пуансонов и матриц холодного выдавливания, эксплуатируемых с рабочими давлениями до 1400-1600 мПа. Сталь Х6Ф1 * для изготовления слоя повышенной твердости в горячекатаной двухслойной фасонной полосовой стали для лемехов к корпусам тракторных плугов общего назначения; * для изготовления культиваторных дисков, дисков борон, молоточков молотильных аппаратов комбайнов; * для изготовления деталей горнорудной техники (днищ, накладок). Сталь Х6Ф4М * для изготовления штампов.

Другие марки инструментальной штамповой стали:Сталь 4Х2В2МФС Сталь 4Х3В2М2 Сталь 4Х3В8М Сталь 4Х8В2 (ЭИ160) Сталь 5ХГСВФЮ Сталь 5ХНС Сталь 5ХНСВСталь 3Х3М3ФСталь 4Х2В5МФСталь 4Х3ВМФСталь 4Х4ВМФССталь 4Х5В2ФССталь 4Х5МФССталь 5Х3В3МФССталь 5ХНМСталь 6ХВ2ССталь 6ХВГСталь 6ХССталь 7Х3Сталь 8Х3Сталь 8Х4В3М3Ф2Сталь Х12Сталь Х12МФСталь Х12Ф1Сталь Х6ВФ

Оперативная и полная информация о наличии, ценах, условиях и сроках отгрузки по телефонам отдела сбыта ГП Стальмаш :

| (343) 268-7815 | (950) 208-1282 | (902) 255-6262 |

ЧАСЫ РАБОТЫ: Пн - Пт: с 06:30 до 16:00, время Московское, во вне рабочее время отправляйте запрос на E-mail: [email protected] или [email protected]

Металлопрокат от ГП Стальмаш, ООО [открыть для просмотра]yaruse.ru

Сталь штамповая. Инструментальная штамповая сталь. Марки стали. Применение стали.

Штамповые стали

Для обработки металлов давлением применяют инструменты штампы, пуансоны, ролики, валики и т. д., деформирующие металл. Стали, применяемые для изготовления инструмента такого рода, называют штамповыми сталями (по виду наиболее распространенного инструмента).

Штамповые стали делятся на две группы: деформирующие металл в холодном состоянии и деформирующие металл в горячем состоянии. Условия работы стали при различных видах штамповки сильно различаются между собой.

Для штамповки в холодном состоянии сталь, из которой изготавливают штампы, обычно должна обладать высокой твердостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость, особенно для пуансонов, имеет также первостепенное значение. Сталь для "горячих штампов" должна иметь как можно меньшую чувствительность к местным нагревам. В недостаточно вязкой (пластичной) стали, например в плохо отпущенной, местный нагрев может привести к образованию трещин.

Из углеродистой стали марок У10, У11, У12 изготавливают штампы небольших размеров и простой конфигурации; ввиду неглубокой прокаливаемости их следует применять для относительно легких условий работы (малая степень деформации, невысокая твердость штампуемого материала).

Для более сложных конфигураций штампов и более тяжелых условий работы применяют легированные закаливаемые в масле (глубоко прокаливающиеся) стали- чаще всего сталь Х (ШХ15).

При относительно легких условиях работы (легкие удары, малая деформация металла, например ручные клейма, ручные зубила) применяют углеродистую сталь У7, У8. У9. Необходимая твердость (HRC 58) получается путем закалки и отпуска при 250-350°С. Необходимую высокую твердость стали типа XI2 можно получить, закаливая ее от высоких температур (1150°С) в масле и получая, следовательно, большое количество остаточного аустенита, а затем путем обработки холодом и отпуска добиваться разложения остаточного аустенита и получать высокую твердость HRC 60). Переходим теперь к рассмотрению сталей, применяемых для изготовления горячих штампов, деформирующих металл в горячем состоянии. Металл, применяемый для горячих штампов, должен иметь определенный комплекс свойств:

ЖАРОПРОЧНОСТ

pellete.ru