Методы определения твердости металла. Твердость металлов это

Твердость металлов. Таблица твердости металлов

Для того чтобы детали и механизмы служили длительно и надежно, материалы, из которых они изготовлены, должны соответствовать необходимым условиям работы. Именно поэтому важно контролировать допустимые значения их основных механических показателей. К механическим свойствам относятся твердость, прочность, ударная вязкость, пластичность. Твердость металлов - первичная конструкционная характеристика.

Понятие

Твердость металлов и сплавов - это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

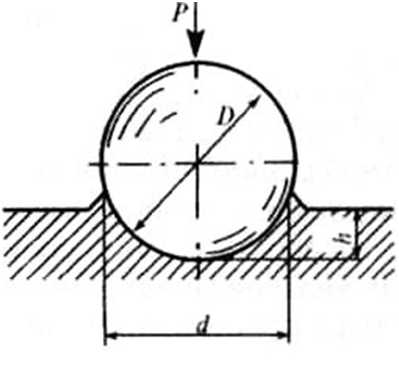

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

Тип сплава | Математическое вычисление нагрузки |

Сталь, сплавы никеля и титана | 30D2 |

Чугун | 10D2, 30D2 |

Медь и медные сплавы | 5D2, 10D2, 30D2 |

Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

Свинец, олово | 1D2 |

Пример обозначения:

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

НВ=F/A,

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм2.

НВ=(0,102*F)/(π*D*h),

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Пример обозначения:

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

HR=100-((H-h)/0,002;

при совершении испытания с помощью шарика под усилием 100 кгс:

HR=130-((H-h)/0,002,

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

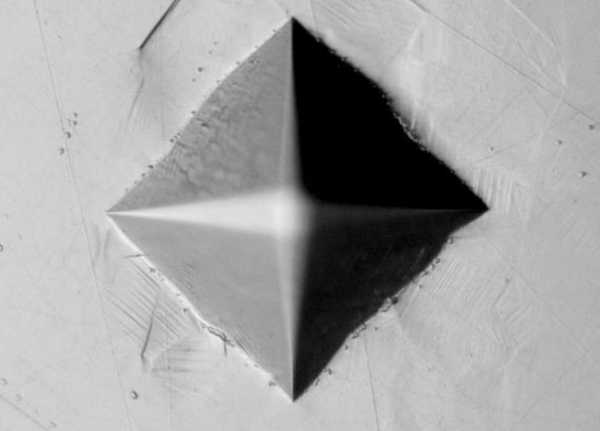

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

Основные особенности:

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали - 5-100 кгс; для медных сплавов - 2,5-50 кгс; для алюминия и сплавов на его основе - 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

Пример обозначения:

700HV20/15,

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

HV=1,8544*(F/d2),

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Пример некоторых значений соответствия:

Диаметр отпечатка, мм | Метод исследования | ||||

Бринелля | Роквелла | Виккерса | |||

A | C | B | |||

3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 |

4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 |

4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 |

4,99 | 143 | 49,8 | - | 77,6 | 143 |

Таблица твердости металлов составлена на основе экспериментальных данных и имеет высокую точность. Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

Требования к образцу

В соответствии с требованиями ГОСТов, испытуемые детали должны соответствовать следующим характеристикам:

- Заготовка должна быть ровная, твердо лежать на столе твердомера, ее края должны быть гладкими или тщательно обработаны.

- Поверхность должна иметь минимальную шероховатость. Должна быть отшлифована и очищена, в том числе с помощью химических составов. Одновременно, во время процессов механической обработки, важно предупредить образование наклепа и повышения температуры обрабатываемого слоя.

- Деталь должна соответствовать выбранному методу определения твердости по параметрическим свойствам.

Выполнение первичных требований – обязательное условие точности измерений.

Твердость металлов - важное основополагающее механическое свойство, определяющее их некоторые остальные механические и технологические особенности, результаты предыдущих процессов обработки, влияние временных факторов, возможные условия эксплуатации. Выбор методики исследования зависит от ориентировочных характеристик образца, его параметров и химического состава.

fb.ru

методы измерения, шкалы HB, HRC, HV

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D2;медь и ее сплавы — 10D2;баббиты, свинцовые бронзы — 2,5D2.

Условное изображение принципа испытания

Скачать ГОСТ 9012-59

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Скачать ГОСТ 9013-59

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Метод Виккерса

Математическая формула для расчета:HV=0.189*P/d2 МПаHV=1,854*P/d2 кгс/мм2Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод Шора

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Твёрдость металлов - это... Что такое Твёрдость металлов?

Твёрдость металлов сопротивление металлов вдавливанию. Т. м. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности, так и от метода измерения. Т. м. характеризуется числом твёрдости. Наиболее часто для измерения Т. м. пользуются методом вдавливания. При этом величина твёрдости равна нагрузке, отнесённой к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвёрдости (См. Микротвёрдость)). Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова — Герберта — Ребиндера). Получает распространение метод измерения Т. м. с помощью ультразвуковых колебаний, в основе которого лежит измерение реакции колебательной системы (изменения её собственной частоты) на твёрдость испытуемого металла. Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness — твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения — В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов. Твёрдость весьма чувствительна к изменению структуры металла. При изменении температуры или после различных термических и механических обработок величина Т. м. и сплавов меняется в том же направлении, что и предел текучести; поэтому часто при контроле изменения механических свойств после различных обработок металл характеризуют твёрдостью, которая измеряется проще и быстрее. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих (См. Структурная составляющая) сложных сплавов.Для относительной оценки жаропрочности металлических материалов иногда пользуются так называемой длительной твёрдостью (или микротвёрдостью), измерение которой производят при повышенной температуре длительное время (минуты, часы).

Лит.: Геллер Ю. А., Рахштадт А. Г., Материаловедение, 4 изд., М., 1975, с. 167— 90.

В. М. Розенберг.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Твёрдость

- Твёрдость минералов

Смотреть что такое "Твёрдость металлов" в других словарях:

Твёрдость — сопротивление материала вдавливанию или царапанию. Т. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности материала, так и от метода измерения. Подробнее см. Твёрдость… … Большая советская энциклопедия

Твёрдость по Шору (Метод отскока) — У этого термина существует и другое значение, см. Твёрдость по Шору. При этом следует понимать, что хотя в другом значении этот метод так же является методом измерения твёрдости, оба метода предложены одним и тем же автором, имеют совпадающие… … Википедия

Твёрдость — У этого термина существуют и другие значения, см. Твёрдость (значения). Твёрдость это способность материала сопротивляться проникновению в него другого, более твёрдого тела индентора во всем диапазоне нагружения: от момента касания с… … Википедия

Сплавы (металлов) — Сплавы металлов, металлические сплавы, твёрдые и жидкие системы, образованные главным образом сплавлением двух или более металлов, а также металлов с различными неметаллами. Термин «С.» первоначально относился к материалам с металлическими… … Большая советская энциклопедия

Термическая обработка металлов — Металл в термопечи Термическая обработка металлов и сплавов процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении … Википедия

Твёрдость по Роквеллу — Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] способ определения твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при… … Металлургический словарь

термическая обработка металлов — процесс обработки изделий из металлов и сплавов путём теплового воздействия для целенаправленного изменения их структуры и свойств. Термическая обработка металлов подразделяется на собственно термическую, заключающуюся только в тепловом… … Энциклопедия техники

Твёрдость минералов — ТВЕРДОСТЬ МИНЕРАЛОВ сопротивление механическому воздействию др., более прочного тела, обусловленное в основном прочностью кристаллической структуры м лов. Различают тв. царапанья, вдавливания, шлифования. У к лов большинства м лов, в зависимости… … Геологическая энциклопедия

Твёрдость по Шору — Методы измерения твёрдости по Шору: Твёрдость по Шору (Метод вдавливания) для низкомодульных материалов (полимеров). Твёрдость по Шору (Метод отскока) для высокомодульных материалов (металлов) … Википедия

Отпуск (металлов) — Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении. Термин «О.» применяют главным образом к сталям. Процессы распада… … Большая советская энциклопедия

dic.academic.ru

твердость металлов - это... Что такое твердость металлов?

твердость металлов [metal hardness] — наиболее часто — сопротивливление металлов и сплавов вдавливанию, характеризуется числом твердости. При этом величина твердости равна нагрузке, отнесенной к поверхности отпечатка, или обратно пропорционнальной глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят стальным закаленным шариком диаметром 10 или 5, реже 2,5 мм (методы Бринелля, Роквелла), алмазным конусом с углом при вершине 120° (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвердости). Реже пользуются динамическими методами измерения, мера твердости в которых — высота отскока стального шарика от поверхности исследуемого металла (метод Шора) или время затухания колебаний маятника, опорой которого является исследуемый металл (метод Кузнецова-Герберта-Ребиндера). Получил распространение метод измерения твердость металлов с использованием УЗК, в основе которого лежит измерение реакции колебательной системы (измен ее собственной частоты) на твердость используемого металла. Число твердости указывается в единицах НВ (метод Бринелля), HV(метод Виккерса), HR (метод Роквелла), где Н — hardness — твердость (англ.). Поскольку при определении твердости методом Роквелла используется как стальной закаленный шарик (диаметром 1,6 мм) при нагрузке 1 кН (шкала В), так и алмазный конус при нагрузке 1,5 кН (шкала С) и 600 Н (шкала А), то в числе твердости соответственно вводятся дополнительные обозначения — HRB, HRС и HRA. По специальным таблицам (Смотри таблицу) можно пересчитать числа твердости (например, твердость по HRС на твердость по НВ). Выбор метода определения твердости зависит от исследуемого металла, размеров и формы образца или изделия и других факторов.Твердость весьма чувствительна к структуре металла. При изменении температуры или после термической обработки, ТМО величина твердости металлов меняется в том же направлении, что и σт; поэтому часто при контроле изменения механических свойств после разных обработок металл характеризуют твердость, которая измеряется проще и быстрее. Измерениями микротвердости пользуются при изучении механических свойств отдельных зерен, а также структурных составляющих сложных сплавов; Смотри также: — Твердость — твердость минераловЭнциклопедический словарь по металлургии. — М.: Интермет Инжиниринг. Главный редактор Н.П. Лякишев. 2000.

Смотреть что такое "твердость металлов" в других словарях:

ТВЕРДОСТЬ МЕТАЛЛОВ — [metal hardness] наиболее часто сопротивление металлов и сплавов вдавливанию, характеризуемое числом твердости. При этом величина твердости равна нагрузке, отнесенной к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при… … Металлургический словарь

твердость металлов по HSD — 3.1 твердость металлов по HSD: Твердость металлов по ГОСТ 23273, которую определяют по высоте отскока стандартизованного бойка, падающего на образец с заданной высоты. Источник … Словарь-справочник терминов нормативно-технической документации

твердость металлов по Виккерсу — 3.1 твердость металлов по Виккерсу: Нанесение на подготовленную поверхность металлического образца отпечатка под действием статической нагрузки, приложенной к алмазному наконечнику в течение определенного времени, и измерение параметров отпечатка … Словарь-справочник терминов нормативно-технической документации

Твердость — свойство материалов сопротивляться пластической деформации или хрупкому разрушению в поверхностном слое при местных контактных силовых воздействиях. Источник: РД 03 380 00: Инструкция по обследованию шаровых рез … Словарь-справочник терминов нормативно-технической документации

твердость минералов — [mineral hardness] свойство минералов сопротивляться проникновению в них других тел. Твердость минералов важный диагностический и типоморфный признак минерала, функция его состава и структуры, которые в разной мере отражают условия… … Энциклопедический словарь по металлургии

Твердость — [hardness] сопротивление материала вдавливанию или царапанию. Твердость не является физической постоянной, а представляет сложное свойство, зависящее как от прочности и пластичности материала, так и от метода измерения: Смотри также: твердость… … Энциклопедический словарь по металлургии

ТВЕРДОСТЬ — сопротивление тела проникновению извне. Т. металлов имеет в технике громадное значение, поэтому испытание твердости получило большое распространение на заводах. Для повышения Т. и связанной с ней износоустойчивости металлов последние подвергают… … Морской словарь

Твердость — (Rigidity) металлов и минералов свойство сопротивлятьсяизменению формы. Так как изменение формы сопровождается пластичнымидеформациями, т. е. сдвигами, то модуль сдвига (modulus of rigidity),может служить теоретически мерой Т. На практике Т.… … Энциклопедия Брокгауза и Ефрона

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА — Когда на металлический образец действует сила или система сил, он реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и… … Энциклопедия Кольера

МЕТАЛЛОВ ИСПЫТАНИЯ — Цель испытания материалов состоит в том, чтобы оценить качество материала, определить его механические и эксплуатационные характеристики и выявить причины потери прочности. Химические методы. Химические испытания обычно состоят в том, что… … Энциклопедия Кольера

Книги

- Механические испытания: металлы, сварные соединения, покрытия: Учебник. Гриф МО РФ, Овчинников В.В.. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 925 руб

- Механические испытания. Металлы, сварные соединения, покрытия. Учебник, В. В. Овчинников, М. А. Гуреева. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб

- Механические испытания: металлы, сварные соединения, покрытия. Учебник, Овчинников В., Гуреева М.. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб

metallurgicheskiy.academic.ru

ТВЕРДОСТЬ МЕТАЛЛОВ - это... Что такое ТВЕРДОСТЬ МЕТАЛЛОВ?

ТВЕРДОСТЬ МЕТАЛЛОВ [metal hardness] - наиболее часто - сопротивление металлов и сплавов вдавливанию, характеризуемое числом твердости. При этом величина твердости равна нагрузке, отнесенной к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят стальным закаленным шариком диаметром 10 или 5, реже 2,5 мм (методы Бринелля, Роквелла), алмазным конусом с углом при вершине 120o (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвердости). Реже пользуются динамическими методами измерения, мера твердости в которых - высота отскока стального шарика от поверхности исследуемого металла (метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова-Герберта-Ребиндера). Получает распространение метод измерения твердости металла с использованием УЗК, в основе которого лежит измерение реакции колебательной системы (изменения ее собственной частоты) на твердость используемого металла. Число твердости, указывают в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н - hardness - HRB, HRС и HRA. По специальным таблицам можно пересчитать числа твердости. Выбор метода определяемой твердости зависит от исследуемого металла, размеров и формы образца или изделия и других факторов. Твердость весьма чувствительна к структуре металла. При изменении температуры или после термической обработки, ТМО величина твердости меняется в том же направлении, поэтому часто при контроле изменения механических свойств после разных обработок металл характеризуют твердостью, которая измеряется проще и быстрее. Измерениями микротвердости пользуются при изучении механических свойств отдельных зерен, а также структурных составляющих сложных сплавов.Металлургический словарь. 2003.

- ТВЕРДОМЕР

- ТВЕРДОСТЬ

Смотреть что такое "ТВЕРДОСТЬ МЕТАЛЛОВ" в других словарях:

твердость металлов — [metal hardness] наиболее часто сопротивливление металлов и сплавов вдавливанию, характеризуется числом твердости. При этом величина твердости равна нагрузке, отнесенной к поверхности отпечатка, или обратно пропорционнальной глубине отпечатка при … Энциклопедический словарь по металлургии

твердость металлов по HSD — 3.1 твердость металлов по HSD: Твердость металлов по ГОСТ 23273, которую определяют по высоте отскока стандартизованного бойка, падающего на образец с заданной высоты. Источник … Словарь-справочник терминов нормативно-технической документации

твердость металлов по Виккерсу — 3.1 твердость металлов по Виккерсу: Нанесение на подготовленную поверхность металлического образца отпечатка под действием статической нагрузки, приложенной к алмазному наконечнику в течение определенного времени, и измерение параметров отпечатка … Словарь-справочник терминов нормативно-технической документации

Твердость — свойство материалов сопротивляться пластической деформации или хрупкому разрушению в поверхностном слое при местных контактных силовых воздействиях. Источник: РД 03 380 00: Инструкция по обследованию шаровых рез … Словарь-справочник терминов нормативно-технической документации

твердость минералов — [mineral hardness] свойство минералов сопротивляться проникновению в них других тел. Твердость минералов важный диагностический и типоморфный признак минерала, функция его состава и структуры, которые в разной мере отражают условия… … Энциклопедический словарь по металлургии

Твердость — [hardness] сопротивление материала вдавливанию или царапанию. Твердость не является физической постоянной, а представляет сложное свойство, зависящее как от прочности и пластичности материала, так и от метода измерения: Смотри также: твердость… … Энциклопедический словарь по металлургии

ТВЕРДОСТЬ — сопротивление тела проникновению извне. Т. металлов имеет в технике громадное значение, поэтому испытание твердости получило большое распространение на заводах. Для повышения Т. и связанной с ней износоустойчивости металлов последние подвергают… … Морской словарь

Твердость — (Rigidity) металлов и минералов свойство сопротивлятьсяизменению формы. Так как изменение формы сопровождается пластичнымидеформациями, т. е. сдвигами, то модуль сдвига (modulus of rigidity),может служить теоретически мерой Т. На практике Т.… … Энциклопедия Брокгауза и Ефрона

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА — Когда на металлический образец действует сила или система сил, он реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и… … Энциклопедия Кольера

МЕТАЛЛОВ ИСПЫТАНИЯ — Цель испытания материалов состоит в том, чтобы оценить качество материала, определить его механические и эксплуатационные характеристики и выявить причины потери прочности. Химические методы. Химические испытания обычно состоят в том, что… … Энциклопедия Кольера

Книги

- Механические испытания: металлы, сварные соединения, покрытия: Учебник. Гриф МО РФ, Овчинников В.В.. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 925 руб

- Механические испытания. Металлы, сварные соединения, покрытия. Учебник, В. В. Овчинников, М. А. Гуреева. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб

- Механические испытания: металлы, сварные соединения, покрытия. Учебник, Овчинников В., Гуреева М.. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб

metallurgy_dictionary.academic.ru

Твёрдость металлов

сопротивление металлов вдавливанию. Т. м. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности, так и от метода измерения. Т. м. характеризуется числом твёрдости. Наиболее часто для измерения Т. м. пользуются методом вдавливания. При этом величина твёрдости равна нагрузке, отнесённой к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвёрдости (См. Микротвёрдость)). Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова — Герберта — Ребиндера). Получает распространение метод измерения Т. м. с помощью ультразвуковых колебаний, в основе которого лежит измерение реакции колебательной системы (изменения её собственной частоты) на твёрдость испытуемого металла. Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness — твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения — В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов.

Твёрдость весьма чувствительна к изменению структуры металла. При изменении температуры или после различных термических и механических обработок величина Т. м. и сплавов меняется в том же направлении, что и предел текучести; поэтому часто при контроле изменения механических свойств после различных обработок металл характеризуют твёрдостью, которая измеряется проще и быстрее. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих (См. Структурная составляющая) сложных сплавов.

Для относительной оценки жаропрочности металлических материалов иногда пользуются так называемой длительной твёрдостью (или микротвёрдостью), измерение которой производят при повышенной температуре длительное время (минуты, часы).

Лит.: Геллер Ю. А., Рахштадт А. Г., Материаловедение, 4 изд., М., 1975, с. 167— 90.

В. М. Розенберг.

Поделитесь на страничкеslovar.wikireading.ru

Методы определения твердости металла

Твердость — это способность металла сопротивляться проникновению в него другого, более твердого тела.

Твердость металла является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др.

В настоящее время имеется много способов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности.

Определение твердости вдавливанием стального шарика (метод Бринелля)

Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости НЕ.

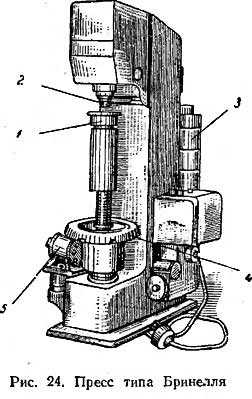

Для испытания применяют специальный пресс типа Бринелля, внешний вид которого показан на рисунке

Стальной шарик крепится в оправке2.

Исследуемый образец ставится на предметный столик 1 и поднимается к шарику штурвалом 4.

При включении мотора 5 грузы пресса 3 опускаются и вдавливают стальной шарик в образец.

Для стали значение твердости, определенное этим методом, связано с пределом прочности соотношением, которым на практике иногда пользуются:

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла)

Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полкой нагрузкой 60 или 150 кг.

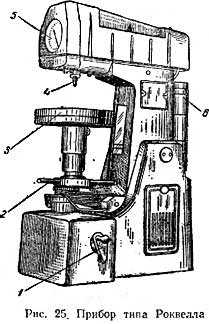

Для испытания используют специальный пресс, внешний вид которого показан на рис. 25.

Алмазный конус крепится в оправке 4.

Образец устанавливается «на столик 3 и поднимается с помощью штурвала 2 до нагрузки 10 кг.

Ручка 1 освобождает грузы6, которые создают усилие для вдавливания конуса в металл. Глубину вдавливания, т.е. значение твердости, отмечает индикатор 5.

Значения твердости этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок.

Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости.

Стандартной нагрузкой при этом методе является 150 кг.

Обозначается твердость НRC. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют до 60 кг.

Измерение твердости мягких материалов

На этом же приборе можно производить измерение твердости мягких материалов (цветные металлы, отожженная сталь).

В этом случае используют стальной закаленный шарик диаметром 1,59 мм (1/16»). Стандартной нагрузкой является 100 кг, и величина твердости обозначается индексом НRB.

В этом случае используют стальной закаленный шарик диаметром 1,59 мм (1/16»). Стандартной нагрузкой является 100 кг, и величина твердости обозначается индексом НRB.

Определение твердости динамическим вдавливанием шарика

При изменении твердости массивных деталей и конструкций, когда нельзя использовать описанные выше приборы, применяют переносный прибор, показанный на рисунке:

В прибор закладывают эталонный образец 1. При ударе по прибору молотком специальный шарик 2 наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна.

Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали.

Определение твердости методом упругой отдачи

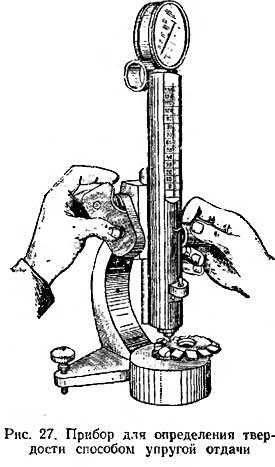

В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор, определяющий твердость металла методом упругой отдачи.

На рисунке показан внешний вид прибора:

С постоянной высоты на металл падает определенного веса боек и отскакивает. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка.

Производительность этого метода испытаний очень велика (несколько сот измерений в час). Однако применять его можно только для сравнения между собой твердости изделий из одного и того же металла или из металлов, имеющих одинаковые упругие свойства.

§

www.conatem.ru