Кислородно ацетиленовая сварка и оборудование для нее. Способы сварки. Ацетилен и кислород

Применение ацетилена. Сварка ацетиленом

Чтобы понять, где применяется ацетилен, необходимо изучить и понять, что же это такое. Данное вещество представляет собой горючий бесцветный газ. Его химическая формула – С2Н2. Газ обладает атомной массой, равной 26,04. Он немного легче воздуха и обладает резким запахом. Получение и применение ацетилена осуществляется лишь в промышленных условиях. Получают данное вещество из карбида кальция путем разложения компонента в воде.

Чем опасен ацетилен

Применение ацетилена ограничено его необычайными свойствами. Этот газ самовоспламеняется. Происходит это при температуре 335°С, а его смесь с кислородом – при температуре от 297 до 306°С, с воздухом – при температуре от 305 до 470°С.

Стоит отметить, что ацетилен технический взрывоопасен. Это было происходит при:

- Повышении температуры до 450-500°С, а также при давлении в 150-200 кПа, что равно 1,5-2 атмосферам.

- Смесь ацетилена и кислорода при атмосферном давлении также опасна, если ацетилена в ней содержится 2,3-93%. Взрыв может произойти от сильного нагрева, открытого пламени и даже от искры.

- При подобных же условиях происходит взрыв смеси воздуха с ацетиленом, если в ней содержится 2,2-80,7 % ацетилена.

- Если газ долго соприкасается с медным или серебряным предметом, то может образоваться ацетиленистое взрывчатое серебро или же медь. Это вещество очень опасно. Взрыв может произойти от сильного удара или же в результате повышения температуры. Работать с газом следует осторожно.

Особенности вещества

Ацетилен, свойства и применение которого до конца не изучены, в результате взрыва может привести к несчастному случаю и сильнейшим разрушениям. Вот некоторые данные. При взрыве одного килограмма данного вещества выделяется в 2 раз больше тепловой энергии, чем при взрыве такого же количества тротила, а также в полтора раза больше, чем при взрыве одного килограмма нитроглицерина.

Области применения ацетилена

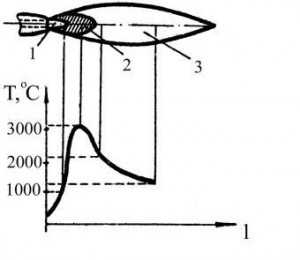

Ацетилен – это горючий газ, который используется при газовой сварке. Нередко его используют для кислородной резки. Стоит отметить, что температура горения смеси кислорода и ацетилена может достигать 3300°С. Благодаря этому свойству вещество чаще других используется при сварке. Ацетиленом обычно заменяют природный газ и пропан-бутан. Вещество обеспечивает производительность и высокое качество сварки.

Снабжение постов газом для резки и сварки может осуществляться от ацетиленового генератора или же от баллонов с ацетиленом. Для хранения данного вещества обычно используют емкости белого цвета. Как правило, на них присутствует надпись «Ацетилен», нанесенная красной краской. Стоит учесть, что существует ГОСТ 5457-75. Согласно данному документу для обработки металлов применяется технический растворенный ацетилен марки Б или же вещество в газообразном виде.

Сварка ацетиленом: проверка

Технология сварки данным газом достаточно проста. Однако при работе с веществом требуется терпение и внимательность. Для сварки обычно используют специальные горелки, с маркировкой 0-5. Ее выбор зависит от того, какой толщиной обладают свариваемые детали. Следует учесть, что чем больше размер горелки, тем больше расход.

Сварка ацетиленом осуществляется только после того, как оборудование будет проверено и отрегулировано. При этом следует обратить внимание на номер наконечника и номер подающей газ форсунки, которая располагается около рукоятки горелки под гайкой. Также следует проверить все уплотнения.

Процесс сварки

Применение ацетилена при сварке должно осуществляться аккуратно и в соответствии с определенными правилами. Для начала горелку следует продуть газом. Это нужно делать до тех пор, пока не появится запах ацетилена. После этого газ поджигается. При этом следует добавлять кислород, пока пламя не станет более устойчивым. Из редуктора на выходе давление ацетилена должно быть от 2 до 4 атмосфер, а кислорода – от 2 атмосфер.

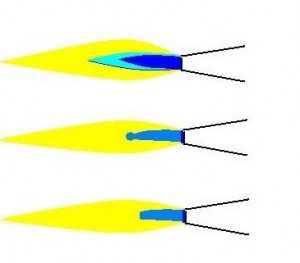

Для сварки черных металлов требуется нейтральное пламя. Оно обладает четко очерченной короной и условно его можно разделить на три яркие части: ядро – ярко-голубой окрас с зеленоватым отливом, восстановленное пламя – бледно-голубого оттенка, факел пламени. Последние две зоны являются рабочими.

Перед началом работы все детали нужно очистить, а затем подогнать друг к другу. При работе с горелкой также применяют левый и правый способ. В последнем случае происходит медленное остывание шва. Присадочный материал, как правило, перемещается за горелкой. При левом способе повышается эластичность и прочность шва. В данном случае пламя направляется от места сварки. Присадочный материал следует вносить в сварочную ванну только после того, как переместится на следующую позицию горелка.

Правила безопасности

Применение ацетилена без навыков и опыта запрещено. Существует несколько правил, которые следует соблюдать при работе с веществом:

- Содержание ацетилена в помещении в воздухе необходимо постоянно контролировать. Для этого следует использовать специальные автоматические приборы, которые способны оповещать о превышении концентрации газа. Этот показатель не должен быть более 0,46 %.

- Области применения ацетилена совершенно разные, но чаще всего его используют при сварке. При работе с баллонами, наполненными именно этим газом, следует соблюдать осторожность. Запрещено размещать емкости вблизи открытого огня или же около отопительных систем. Помимо этого, запрещено работать с баллонами, которые находятся в горизонтальном положении, а также, если они не закреплены и неисправны.

- При работе с ацетиленом следует использовать исключительно неискрящиеся инструменты, электрическое оборудование и освещение во взрывобезопасном исполнении.

- Если происходит утечка ацетилена из баллона, то следует быстро закрыть вентиль емкости. Для этого можно использовать неискрящийся специальный ключ. Определить утечку можно лишь по звуку или же запаху.

Что делать, если возник пожар

Неправильное применение ацетилена может привести к печальным последствиям. Этот газ взрывается и приносит сильное разрушение. Что же делать, если возник пожар?

- При возникновении пожара следует незамедлительно убрать из опасной зоны все емкости, наполненные ацетиленом. Те баллоны, которые остались, следует постоянно охлаждать обычной водой или же специальным составом. Емкости должны полностью остыть.

- Если воспламенился газ, который выходит из баллона, то следует незамедлительно закрыть емкость. Для этого следует использовать неискрящийся ключ. После этого емкость необходимо остудить.

- При сильном возгорании тушение огня следует осуществлять только с безопасного расстояния. В такой ситуации стоит использовать огнетушители, наполненные составом, содержащим флегматизирующую концентрацию азота 70 % по объему, также диоксид углерода 75 % по объему, песок, струи воды, сжатый азот, полотно асбестовое и так далее.

fb.ru

Кислородно ацетиленовая сварка и оборудование для нее. Способы сварки

Для газовой сварки необходимы два вида газов, первый — это кислород и второй- ацетилен. Кислородное соединение необходимо для содействия горению ацетилена во время сварки и других видов работ. Сам же ацетилен является горючим веществом. Иногда эту смесь стала заменять водородно кислородная смесь для сварки, производимая электролизно–водными агрегатами. При горении эта смесь дает более высокую температуру, но использование ее возможно только при наличии надежного оборудования для изготовления водородно кислородной смеси на месте.

Сварочное оснащение состоит непосредственно из баллонов с кислородом и ацетиленом. Наверху ёмкостей находится редуктор давления. К нему идет кислородная трубка темного цвета, а для ацетилена — обязательно красная. Оба эти шланга присоединены к горелке, с ее помощью и ведутся работы по металлу.

Кислородно ацетиленовая сварка и оборудование для нее

Баллон

Ёмкость для кислорода несколько массивнее ацетиленового. Все это обусловлено тем, что при работе со сваркой, кислорода уходит больше. Вверху ёмкости есть клапан отсечки, внизу которого приделан редуктор давления. Он необходим для контроля над давлением на некоторых этапах работы. Также стоит всегда помнить, что работать с сильным напором обоих веществ не рекомендуется.

Регулятор и его составные:

- Входной патрубок регулятора

- Кран регулятора давления

- Два манометра для измерения низкого и высокого давления в баллоне

- Выходной патрубок регулятора

- Винт для регулирования давления

- Кран регулятора давления

- Соединение входа

- Соединение выхода.

Перед тем, как приступить к работе, необходимо внимательно изучить составные части оборудования, чтобы не было сюрпризов во время работы. Контакты у ацетиленового редуктора и шлангов с левой нарезкой, а у кислородных — с правой. Гайки соединений для ацетилена имеют V-образное углубление, которое окружает центр ровного участка для распознавания.

Манометры прикреплены к каждому регулятору — это приборы для измерения и требуют бережного обращения. Манометр для измерения высокого давления имеет повышенные величины и измеряется в кгс/см2. Этот же прибор для низкого давления имеет те же величины. Редуктор держит линейное давление в точных рамках, даже если с уменьшением количества вещества в баллоне, уменьшается его напор. Когда давление очень понижается, линейное так же начинает уменьшаться. После чего его придется заново отладить для дальнейшей работы.

Корректирующие краны напора вещества

Для управления линейным давлением в шлангах и горелке имеются специальные корректирующие краны редуктора. Чтобы давление сделать больше, кран стоит повернуть вправо, что способствует подачи газов через шланги в горелку.

Стыки на выходах

Шланги для сварки прикрепляются к выходным патрубкам регулятора горелки. Для мер предосторожности стоит применять пламегаситель между редуктором и шлангами, чтобы предотвратить продвижению огня по шлангу в баллон для газа. Надо помнить на зубок, что насечка на кислородных соединениях — правая. Смазку использовать нельзя. Все должно быть сухое.

Шланги

Они необходимы, чтобы поставлять газы от редуктора к горелке под пониженным давлением, для чего их связали вместе.

Как можно прочитать выше, они разного цвета — темный для кислорода и красный для ацетилена. Шланги для сварки состоят из нескольких слоев резины и оплетки. В его середине — резина, вокруг которой прорезиненная ткань и впоследствии покрытая провулканезированным защитным слоем из резины. Шланги не подвержены горению, но если такое случается, то они сами гаснут при удалении источника жара.

Условия пользования шлангами

Необходимо придерживаться нескольких несложных правил, все это увеличит время службы данного материала:

- Перед вводом в работу нового шланга, очистите его от талька посредством выдувания.

- Хранить их надо в защищенном от огня и искр месте.

- Содержите в чистоте и не кладите куда попало.

- Вовремя удаляйте поврежденные участки шланга и соединяйте их в том месте с помощью специальных муфт.

- Всегда помните, какой из них кислородный, а какой ацетиленовый.

- Если шланг старый или имеет множество стыков муфтами, смените его на новый.

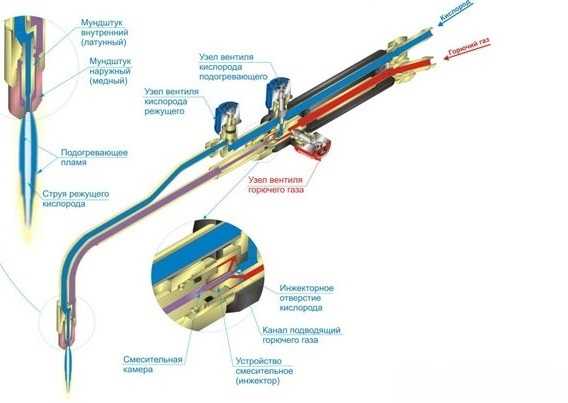

Сварочная горелка и ее оболочка

Состоит она из двух трубок и клапанов, которыми можно управлять. Один клапан с трубкой для управления ацетиленом, соответственно второй — для кислорода. В самой оболочке не происходит смешение газов, это происходит при помощи отрезного наконечника, который прикреплен к горелке. Сама же оболочка предназначена для поступления вещества к наконечнику и в качестве держателя. На самой оболочке имеются два колец для усиления сварочного наконечника. Одно большее — для усиления канала поступления кислорода, второе — маленькое, чтобы усилить канал подачи ацетилена.

Управляющие клапаны

У горелки в корпусе имеются два укрепляющих клапана на концах шлангов. Время от времени подтягивайте скрепляющие гайки, очищайте от загрязнений чистым материалом, смазывать нельзя.

Цилиндр (держатель) горелки

Он играет роль помощника, что помогает подавать вещества раздельно к сварочному наконечнику. В середине находится кислородная трубка, вокруг которой сконцентрировано, расположены отверстия для выхода ацетилена.

Наконечник

Сварочный наконечник или головка насаживается на цилиндр горелки посредством накручивания. Через канал в середине кислород поступает в наконечнике, а ацетилен — вокруг кислородного канала через отверстия. Для уплотнения соединения поверхность конуса внутри головки усилена кольцом. Резьба снаружи и корпус внутри могут быть восстановлены при необходимости. По мере загрязнения стоит очищать поверхность чистой ветошью.

Запуск горелки в работу

Чтобы рассказать, как правильно пользоваться таким оборудованием, как ацетилено кислородная сварка, рассмотрим данный пример. Предположим, что металлический лист толщиной 0,8 мм необходимо сварить. В руководстве по использованию данным оборудованием рекомендовано пользоваться наконечником №0 при ацетиленовом и кислородном линейном давлении 0,2 кгс/см2. Для начала необходимо открыть баллон с помощью клапана, но клапаны горелки при этом не надо трогать. Затем давление в редукторе настроить до значения примерно 0,35 кгс/см2. Если вдруг возникнет такая необходимость, как замена наконечника на другой размер, то нужно будет заново установить параметры линейного давления редуктора.

Убедитесь, что все правильно сделано и включайте горелку. Но сначала надо надеть защитные очки. Для подачи ацетилена откройте клапан на горелке на столько оборотов, как и кислородный. Зажигайте горелку, воспользовавшись специальной зажигалкой, только ни в коем случае не спичками, прикуривателем или подобным. Нельзя зажигать в сторону рядом стоящих людей или легко воспламеняющихся приборов и материалов. Откручивайте кислородный клапан баллона, пока не пропадет сажа или дым. Только потом выставьте значение редуктора до нужного напора. Необходимо, чтобы пламя горелки было нейтральным.

Есть 4 типа сварочного пламени и каждое имеет свое предназначение. Чаще всего применяется нейтральное, именно оно необходимо для сварочных работ.

Надо настроить клапан горелки так, чтобы в результате получить пламя яркого светло-голубого цвета. Если она отрегулирована правильно, то не слышно шипения и виден только острый внутренний конус. При неправильной настройке горелки пламя будет сжигать металл, а не сваривать его. Концентрированное ацетиленом пламя можно определить по длинному грубо-оранжевому концу. Такой огонь вводит в металл избыточный углерод. Это неправильно. Огонь должен быть светло-голубой с четким внутренним конусом. После получения нейтрального огня можно приступать к работе.

Способы сварки

Сварка «на себя»

Этот способ предназначен для создания шва, когда горелка направлена под углом в 450 к металлу. Сварочный электрод и расплавленное место движутся вместе. При этом наконечник совершает круговые и полукруговые движения вдоль сварочного шва. Электрод двигается по месту нагрева внутрь и наружу. Получается ровное и прочное соединение посредством равномерного распределения тепла.

Сварка способом «от себя»

Осуществляется аналогично, как и в методе «на себя», но имеет различие в направлении наложения сварочного шва (стрелки).

Применяется, как правило, для сваривания элементов толстой стали. Принцип заключается в поддержании температуры расплавленного пятна горелкой (можно использовать газовый сварочный агрегат и баллон с газом и кислородом), за которым следует электрод. Другими словами образуется расплавленный шов, в котором и базовый метал и электрод расплавляются непосредственно в шве в единую взаимопроникающую массу и полностью заполняют пространство свариваемых деталей. При этом важно добиться именно взаимопроникновения, поскольку в противном случае качество сварки будет на низком уровне.

В случае использования этого метода при газовой сварке (например, кислородно-ацетиленовая сварка), электрод и горелку размещают под углом 40-45 градусов к свариваемой поверхности таким образом, чтобы угол между горелкой и электродом ровнялся 90 градусам. Далее горелку следует передвигать по контуру шва изнутри в наружу для контроля прогреваемого участка и заполнять расплавленное пятно электродом.

Очень важный момент в достижении высокого качества сварки является пенетрация, или другими словами взаимопроникновение расплавленного металла свариваемых между собой деталей и соединителя (электрода). Таким образом, получается, что при недостаточном проникновении сварочный шов может хорошо выглядеть, но прочность будет желать лучшего. И наоборот, отличная пенетрация при неаккуратно проделанной сварочной работе может гарантировать отличное качество соединения металлических элементов. Для достижения максимального результата необходимо предварительно «прихватывать» сварочные поверхности с целью уменьшения зазоров между ними.

Сварка с использованием флюса (понадобится баллон с кислородом и газом)

Теперь пришла очередь рассмотреть сварку с применением флюса, которую еще называют пайкой твердым припоем. Суть процесса называется именно пайкой, поскольку в качестве электрода используется металл с более низкой температурой плавления, нежели элементы, которые следует соединить.

Как правило, электроходом или припоем в таких случаях служит бронзовые или латунные стержни. Сварка производится путем разогрева металлических деталей до температуры плавления латунного или бронзового электрода, который благодаря действию папиллярного эффекта плотно заполняет шов, а диффузия припоя обеспечивает плотное и надежное соединение. При этом в качестве смеси для газовой сварки используется топливо (пропан, метан, ацетилен и т.д.) и кислородный газовый баллон.

Особую роль при такой сварке играет флюс, поскольку очищая и обезжиривая сварочные поверхности, именно он обеспечивает физическое явление папиллярного эффекта и диффузии, без которых пайка не была бы возможной. По сути, это явление пенетрации (взаимопроникновения), которое происходит при сварке тугоплавких металлов.

Вышеописанный метод может использовать для нагрева обычную газовую сварку, но сама процедура спаивания происходит при более низких температурах, что бывает в некоторых случаях очень полезным (например, при кузовных работах). Поэтому, при необходимости частого использования подобной сварки нужно держать про запас кислородный и газовый баллон.

В то же время, использовать пайку крайне не рекомендуется при необходимости соединения деталей, берущих на себя значительную нагрузку (подвеска шасси, рамы, детали кузова и ходовой части). В этом случае нужна традиционная высокотемпературная сварка.

Сварка с использованием флюса имеет несколько важных моментов:

- Во-первых, спаиваемые поверхности должны быть не только зачищены, но и обезжирены.

- Во-вторых, для достижения этого эффекта необходимо использовать флюс, который бывает в виде порошка или пасты, но лучше всего, когда он уже нанесен на электроды, что значительно упрощает процедуру его применения непосредственно при пайке.

Таким образом, проявлением высокого качества пайки является ровные и блестящие поверхности соединенных деталей и наоборот, пузырьки и белый порошок по краям свидетельствует о допущении распространенной в этих случаях ошибке — перегрева металла и как следствие плохое качество соединения (бывает также в случае, если кислородный баллон неправильно настроен или отрегулирован).

Существует также технология сварки способом «внахлест», который заключается в действии папиллярного эффекта, который заставляет припою или электроду действовать подобно клею без взаимопроникновения металлов (пенетрации).

Газовая (кислородная) сварка металлических сплавов (понадобится баллон с кислородом и газом).

Используется для спаивания цветных или «белых» металлов и их сплавов на основе цинка. В этом случае для припоя флюс не используется. Особенностью пайки эти металлов является удержание спаиваемых материалов и припоя в граничном состоянии между твердым и редким состоянием. Фактически они пребывают в пастообразном состоянии и сложность этого процесса как раз, и состоит в поддержании именно этой, «граничной» температуры деталей и электрода (в пределах 390 градусов).

Контроль температуры при пайке

Кислородная газовая горелка должна быть отрегулирована на пламя самой минимальной интенсивности. При этом удерживая горелку на расстоянии примерно 5-ти сантиметров от деталей на протяжении 10-ти секунд, вы должны заметить размягчение металла.

Нагревать спаиваемые детали и припой следует не спеша и равномерно, кислородная газовая горелка позволяет это делать без проблем, и со временем трудностей у вас будет возникать все меньше (но до этого момента вам придется израсходовать не один кислородный газовый баллон). Доведя, таким образом, основной металл и припой до пастообразного состояния поступаем как с замазкой для окон – разогревая понемногу электрод, вставляем (замазываем) его в проемы меж деталями, при этом, то приближая, то отдаляя пламя для поддержания «рабочей» температуры.

Налаживать припой следует в проемы с небольшим избытком, при этом важно использовать низкое давление газов, соответствующим образом отрегулировав баллон, при которой кислородная газовая сварка не будет выдавать избыточное давление, которое может сдуть спаиваемый шов.

Перед переходом метала в жидкое состояние, на нем появляются видимые маленькие блестки, что свидетельствует о необходимой «рабочей» температуре. Достаточно потренироваться пару часов, и вы без труда освоите эту технологию, при этом кислородная газовая сварка перестанет быть для вас проблемой.

Не нужно также держать горелку слишком близко, дабы не допустить перегрева металла, но и вовсе убирать тоже нельзя, чтобы не допустить остывания. Кроме того, температура должна быть более-менее постоянной в пределах рабочих градусов.

Газовая сварка алюминия

При этом кислородный сварочный агрегат необходимо полностью заменить газовым (понадобится баллон с газом метаном, пропаном и т.д.).

Для начала необходимо тщательно зачистить сварочные поверхности, потом нанести по обе стороны зачищенных участков специальный для алюминия сварочный флюс и дать ему время подсохнуть.Пока он подсыхает необходимо вырезать шириной в 5-6 миллиметров и длиной в 25-30 сантиметров алюминиевую полоску, которая будет служить нам электродом (припоем). Здесь очень важно, чтобы температура плавления основного металла и припоя были идентичны.Теперь необходимо настроить кислородный агрегат (баллон) и отрегулировать горелку. Использовать надо нейтральное пламя, поскольку алюминий легко поддается окислению. Линейное давление нужно отрегулировать в пределах от 0,15 до 0,3 кгс/см2, при этом, чем меньше толщина спаиваемого материала, тем ниже должно быть давление для предотвращения прожигания поверхностей.

Похожие статьиgoodsvarka.ru

Ацетиленовая сварка

Старая сварочная технология, с помощью которой всегда получается красивый и прочный шов, ацетиленовая сварка. В основе данного процесса лежит горючий газ – ацетилен, который всегда получали при помощи смешивания воды и карбида кальция. И делали это в специальном баллоне, называемом генератором. К оборудованию добавлялся кислородный баллон, комплект шлангов, горелка, установленная на специальной рукоятке, на которой располагаются регулирующие вентили. С их помощью регулировалась подача и расход ацетилена и кислорода.

Возни с генератором газа всегда было много. Его необходимо было перед каждым сварочным процессом загружать карбидом и заполнять водой. После окончания сварки смесь сливали, тем самым получали непредвиденный расход материалов. Сегодня вместо капризных генераторов используют баллоны, которые в заводских условиях заполняются ацетиленом под необходимым давлением.

Горелка для сварки ацетиленом

Газосварка ацетиленом, а точнее, ее качество, зависит от горелки. От точного ее выбора по размерам, от грамотной подачи газов в ее полость. Что касается размеров, то горелки маркируются от нуля до пяти. В этом случае «0» является самым малым размеров, соответственно «5» - самым большим. Здесь в основном имеется ввиду размер отверстия. И чем больше он, тем шире будет сварочный шов после сварки, соответственно и больше будет расход газовой смеси.

Поэтому, начиная варить металлические заготовки ацетиленом, нужно в первую очередь убедиться, что наконечник (его номер) соответствует форсунке, через которую будет подаваться горючая газовая смесь.

Технология сварки

Перед тем как варить ацетилен сваркой, необходимо открыть подачу ацетиленового газа до появления резкого специфичного запаха. Горелка поджигается, после чего надо постепенно добавлять кислород до образования устойчивого синего пламени. Обратите внимание, что на каждом баллоне: ацетиленовом и кислородном установлены редукторы. Так вот при подаче обоих газов на ацетиленовом баллоне должна устанавливаться подача под давлением 2-4 атм, на кислородном до 2 атм. Повышать давление нет смысла, потому что это приведет к неправильной регулировке горючей смеси.

Когда производится сварка черных металлов, то обычно сварщики устанавливают так называемое нейтральное пламя. Состоит оно из трех частей, которые четко видны невооруженным глазом:

- Внутри располагается ядро, оно имеет яркий голубой окрас нередко с зеленоватым оттенком.

- Далее идет восстановительное пламя. Это так называемая рабочая область, имеющая бледно-голубой окрас.

- И сверху располагается факел пламени. И он тоже является рабочим.

Всего специалисты отмечают четыре разновидности пламени ацетиленовой сварки, но именно нейтральный вид используется чаще всего. Его нужно правильно настроить. И если настройка была проведена неграмотно, то сварка ацетиленом будет не варить металл, а резать его. Очень важно не допустить, чтобы пламя горелки было длинным и с оранжевым концом. Такое пламя вводит в нагретый металл углерод в избытке. А этот химический элемент для сварочного процесса – не самый лучший показатель.

Способы сваривания

Существует два вида сварки: «на себя» и «от себя». В первом случае горелка движется первой, разогревая до необходимой температуры сварочную ванну, а за ней присадочная проволока. При этом необходимо, чтобы пламя горелки подавалось в зону сваривания под углом 45°. Горелка должна двигаться кругами или полукругами вдоль шва, присадка должна поспевать за пламенем и двигаться внутрь сварной зоны.

Во втором случае, наоборот, перед горелкой движется присадочный стержень. Обычно таким способом сваривают заготовки из толстого металла. Потому что сам процесс расплавления основного металла и присадки происходит одновременно, и смешанный расплавленный металл полностью заполняет сварную ванну. Но самое важное при таком способе соединения необходимо добиться равномерного смешивания двух металлов. Если взаимное проникновение будет слабым, то и шов получится некачественным.

Кстати, взаимопроникновение металлов, по-научному пенетрация, может выглядеть чисто внешне некрасиво, но при этом прочность соединительного шва будет максимально высоким. И, наоборот, красивый шов не обеспечивает высокое качество сварного соединения. В этом случае красота может оказаться обманчивой. Но чтобы результат был гарантированно качественным, необходимо устанавливать зазор между заготовками по минимуму, а также проводить предварительные прихватки с той же целью – уменьшение зазора.

Особенности газовой сварки

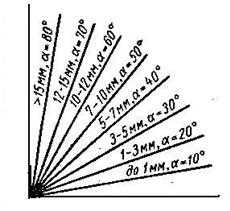

Ацетилено-кислородная сварка имеет три основных параметра, от которых зависит качество конечного результата. Это мощность огня (пламени), это под каким углом к сварочной поверхности располагается горелка, диаметр используемого присадочного прутка.

Мощность пламени горелки выбирается в зависимости от теплофизических свойств металла и от толщины свариваемых заготовок. Зависимость такая: чем толще детали, чем выше у их металла теплопроводность и температура плавления, тем больше должна быть и мощность пламени горелки. Последняя определяется расходом газовой смеси. Чем больше расход, тем выше мощность. Для каждого вида металлов выбирается свой мощностной показатель. Существуют формулы, по которым он определяется. Основная зависимость – это толщина свариваемых заготовок.

- Для черных металлов (сталь и чугун) мощность располагается в пределах (100-150)n, где n – это толщина детали.

- Для цветных металлов, к примеру, для меди – диапазон равен (150-200)n.

Мощность пламени, как и расход газов, имеет единицу измерения – л/час.

Что касается угла наклона горелки, то она также изменяется в зависимости от толщины соединяемых изделий. К примеру, если толщина варьируется в диапазоне от 1 до 15 мм, то угол наклона будет изменяться от 10 до 80°. И чем толще металл, тем больше угол наклона. Но в самом начале сварки необходимо угол наклона выдерживать максимальным, даже до 90°, потому что при таком значении будет быстрее нагреваться соединяемые детали, плюс быстрее сформируется сварочная ванна.

Диаметр присадочного стержня также выбирается в зависимости от толщины заготовок. Формула определения проста: половина толщины плюс один миллиметр. К примеру, если свариваются между собой детали толщиною 4 мм, то для их соединения необходима присадка диаметром 3 мм.

Плюсы и минусы

К преимуществам газовой сварки можно отнести:

- Полная независимость от электричества.

- Возможность изменять температуру сварочной ванны только за счет изменения угла направления пламени, то есть, расположения горелки.

- Возможность избегать прожогов, изменяя расстояние от сварочной поверхности до горелки.

- Аппарат и все оборудования для ацетиленовой сварки мобильно.

Но есть у данной технологии и свои минусы.

- Небольшая производительность сварочного процесса.

- Достаточно большая площадь нагрева, что чаще всего отрицательно влияет на сам основной металл.

- Для проведения сварных работ требуется сварщик с высокой квалификацией.

- Редко используется в промышленных объемах.

Чаще всего же сварка ацетиленовым газом применяется для соединения тонкостенных заготовок. К примеру, для стыковки тонкостенных труб, где невозможно изнутри использовать флюс или защитный газ. Обязательно ознакомьтесь с видео-уроком, правила ведения ацетиленовой сварки.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Ацетилен взрыв с кислородом - Справочник химика 21

Имеются также предположения, что при реакции между ацетиленом и кислородом образуются особого рода перекиси, обладающие исключительной неустойчивостью [4]. Период жизни их настолько мал при обычных условиях, что пока не удалось их выделить и подробно изучить. Чрезвычайно неустойчивые в обычных условиях перекиси могут, однако, обладать определенной стабильностью при низких температурах. Как все перекиси, они могут разлагаться с выделением тепла от механических воздействий и служить импульсом взрыва. [c.100] Парсонс испробовал все известные методы синтеза и ввел в практику новые, а именно стрельбу высокоскоростной винтовочной пулей в полость, содержащую испытуемое вещество. В первом варианте использовалось ружье дл охоты на уток калибра 0,9 дюйма, которое стреляло стальным поршнем в цилиндр, содержащий ацетилен и кислород. Ружье заряжалось двумя драхмами черного охотничьего пороха, причем это количество было определено предварительными испытаниями . Компрессия составляла 288 к 1, и Парсонс рассчитал, что при взрыве достигаются давление 15 000 атм и температура 15 250° С, хотя последняя оценка весьма оптимистична. Еще более высокие давления ожидалось получить при стрельбе из ружья калибра 0,303 дюйма в небольшое количество графитовой шихты. По расчетам Парсонса, выполненным на основании изучения деформаций блока, в который выстреливалась пуля, при этом мгновенно возникало давление, достигающее 300 ООО атм. В этих экспериментах получалось лишь несколько очень мелких кристаллов, похожих на алмаз . Парсонс полагал, что только лишь приложение высоких давлений не может привести к образованию алмазов хотя бы потому, что они составляют от четверти до половины давлений, существующих в центре Земли . Он пришел к выводу, что для успешного синтеза алмаза требуется присутствие железа, несмотря на то что получил отрицательные результаты, когда повторял опыты Муассана при давлениях по крайней мере в три раза больших, чем те, которых мог достичь Муассан. [c.68]Гордеев и Матвеев исследовали [215] инициирование взрыва кавитацией (нри 1 атм) следующих ЖВВ нитроглицерин (НГЦ), тетранитрометан (ТНМ), нитрометан (НМ), растворы бензола, гептана, метанола в ТНМ, раствор метана в жидком кислороде при температуре кипения азота) и гетерогенная система твердый ацетилен — жидкий кислород (так же при температуре кипения азота). Была разработана оригинальная методика создания крупных кавитационных полостей, позволившая впервые подробно изучить явления. Использовалась пробирка с хорошо пригнанным поршнем, под который вводили исследуемое вещество. Жидкостной затвор в виде конической воронки, заполненной тем же 13В, позволял изолировать жидкость под поршнем от воздействия атмосферного давления в течение нескольких миллисекунд. Быстрое выдергивание поршня создает растягивающее напряжение в жидкости, сплошность ВВ нарушается и образуются каверны Взрыв возбуждался при захлопывании кавитационных пузырьков в растворах бензола или гептана в тетранитрометане. В техническом НГЦ взрывы удалось возбуждать путем применения поршня с заостренным концом. [c.267]

При смешивании ацетилена с газами, вступающими с ним в реак- цию, способность таких смесей к взрыву возрастает. Так например, ацетилен в смеси с хлором взрывается даже при действии света. В смеси с кислородом ацетилен взрывается при атмосферном давлении, если нагреть смесь до температуры 300° С, причем содержание ацетилена в смеси может колебаться в весьма широких пределах — ют 2,3 до 93%. [c.16]

Газообразный винилацетилен не окисляется кислородом воздуха, но в жидкой фазе легко образует перекиси, которые остаются после испарения винилацетилена в виде желтой взрывчатой массы. Винилацетилен способен полимеризоваться со взрывом кислород инициирует реакцию полимеризации, а вода замедляет этот процесс. Поскольку в молекуле винилацетилена имеются двойная и тройная связи между атомами углерода, он легко вступает во все химические реакции, свойственные ацетилену и этилену. Следует отметить, что гидрирование винилацетилена проходит через стадию образования бутадиена [c.37]

Если ацетилен взрывается в воздухе и кислороде, то вслед за ним возникают реакции соединения углерода и водорода с кислородом, что усиливает эффект взрыва. [c.375]

Опыты 3. Б. Басырова показали, что ударной волной почти всегда удается вызвать взрыв смеси ацетилен— жидкий кислород с содержанием 5—6% ацетилена по массе. Прн вымораживании ацетилена на стенках сосуда, когда толщина слоя достигает 1,5—2 мм, величина начального давления, необходимого для создания импульса и возникновения взрыва, значительно уменьшается. Для того чтобы в воздухоразделительных аппаратах не накапливалось большое количество ацетилена, необходимо устранять источники загрязнения воздуха ацетиленом, строго соблюдать установленный режим работы и регулярно производить анализ жидкого кислорода из конденсатора и кубовой жидкости на содержание ацетилена. [c.705]

В смеси с жидким кислородом взрывоопасны все углеводороды, но наибольшую опасность представляет смесь ацетилен — жидкий кислород. Эта смесь взрывается при наименьшей величине начального импульса (механического удара, ударной газовой волны). Установлено также, что при содержании ацетилена в жидком кислороде ниже предела его растворимости в кислороде система не взрывоопасна. Взрыв может происходить при насыщении жидкого кислорода ацетиленом выше предела растворимости, при выделении ацетилена в виде суспензии или при высаживании его на стенках сосуда в твердом виде. [c.695]

Опыты 3. Б. Басырова показали, что ударной волной почти всегда удается вызвать взрыв смеси ацетилен — жидкий кислород, содержащей 5—6 вес. % ацетилена. При вымораживании ацетилена на стенках сосуда, когда толщина слоя достигает 1,5—2 мм, величина начального давления, необходимого для создания импульса и возникновения взрыва, значительно уменьшается. [c.697]

Опыты 3. Б. Басырова показали, что ударной волной почти всегда удается вызвать взрыв смеси ацетилен— жидкий кислород с содержанием 5—6% ацетилена по массе. При вымораживании ацетилена на стенках сосуда, когда толщина слоя достигает [c.705]

Ацетилен транспортируют в стальных баллонах, где он содержится растворенным в ацетоне под давлением до 25 ат. Баллоны заполняют пористой массой, адсорбирующей раствор ацетилена при этом ацетон растворяет около 300 объемов ацетилена. Хранить в баллонах жидкий ацетилен нельзя из-за опасности взрыва. Разложение жидкого ацетилена со взрывом происходит под влиянием тепла, ударов, трения, сжатия, под действием запала. В смеси с кислородом ацетилен взрывает при атмосферном давлении. В смеси с хлором ацетилен взрывает уже под действием света. [c.52]

В смеси с кислородом ацетилен взрывает при атмосферном давлении. [c.104]

При атмосферном давлении чистый газообразный ацетилен безопасен, но под давлением выше 2 ат или в жидком виде он становится взрывоопасным. Жидкий ацетилен представляет собой сильно взрывчатое вещество уже при обыкновенной температуре. Разложение его со взрывом происходит под влиянием тепла, ударов, трения, сжатия, под действием запала. В смеси с кислородом ацетилен взрывает при атмосферном давлении. [c.48]

Ацетилен дает с воздухом и особенно с кислородом очень взрывчатые смеси. При сжатии чистый неразбавленный ацетилен может распадаться со взрывом и с образованием сажи. [c.249]

Наиболее характерные случаи аварий вызваны повышением содержания кислорода в газах пиролиза с последующим их взрывом в аппаратуре, загоранием ацетилена в трубопроводах в момент сброса взрывоопасных газов на факел, подсосом воздуха в аппаратуру с ацетиленом, загоранием полимеров при их выгрузке и транспортировании из испарителей. [c.30]

Разделение воздуха осуществляют главным образом глубоким охлаждением, сжижением и последующей ректификацией. Готовой продукцией воздухоразделительных установок являются газообразные и жидкие кислород и азот. На установках высокого давления кроме кислорода получают аргон и неоногелиевую смесь. Жидкий кислород представляет собой прозрачную голубоват/ю быстро испаряющуюся при комнатной температуре жидкость. При испарении 1 л жидкого кислорода при 20 °С и нормальном давлении образуется 860 л газообразного кислорода. Горючие газы (водород, ацетилен, метан и др.) образуют с кислородом взрывчатые смеси. Смазочные масла, а также их пары, при соприкосновении с чистым кислородом способны к самовоспламенению со взрывом. [c.121]

Ацетилен, попадая в воздухоразделительные установки в количестве, превышаюш,ем его пределы растворимости в жидком кислороде или азоте, выпадает в твердом виде, осаждается на трубках конденсатора. Замороженный твердый ацетилен представляет большую опасность. При нагревании он может полимеризоваться или переходить в неустойчивое взрывчатое комплексное соединение. Большинство аварий, связанных со взрывами ацетилена, происходило во время отогрева или повторного запуска ВРУ. Максимальная растворимость ацетилена в жидком О2 составляет-2,28 см /л ири температуре сжижения кислорода. В соответствии с [c.370]

Основные опасности при эксплуатации кислородных баллонов обусловлены возможностью их взрыва при неблагоприятных обстоятельствах, связанных с утечкой кислорода или попаданием в баллоны органических примесей. В практике отмечались случаи разрушения баллонов вследствие попадания в них горючих газов. Загрязнение баллона горючим газом даже в незначительном количестве представляет большую опасность. Такие случаи происходили при ошибочном использовании пустого кислородного баллона (в отсутствие давления газа внутри) для ведения автогенных работ. В результате горючий газ (ацетилен, пропан, бутан и др.), имея более высокое давление, через автогенную горелку проникал в кислородный баллон. Подобные случаи возможны при ведении автогенных работ с неисправными редукторами, горелками или вентилями, когда давление горючего газа превышает установленные пределы и создаются условия проникновения этого газа в кислородный баллон. [c.378]

Известен случай, когда на одном предприятии вследствие крайней нерегулярности слива жидкого кислорода из отделителя и повышенной загрязненности перерабатываемого воздуха в слитом жидком кислороде были визуально обнаружены плавающие капли другой жидкости. Анализом было установлено, что эти капли состояли в основном из этилена и пропилена. В состаЕ капель также входили ацетилен, бутилен и другие углеводороды. Опасность такой гетерогенной системы подтверждается тем, что на этом же предприятии ранее произошел взрыв в ведре с жидким кислородом, слитым из отделителя. [c.20]

Важным выводом из рассматриваемой работы является также то, что взрывы легко инициировались в смесях жидкого кислорода с этиленом, ацетиленом и другими углеводородами при содержании их, меньшем, чем составы нижних пределов воспламеняемости в газовой фазе, но при условии, если был превышен предел их растворимости в жидком кислороде. Авторами была проде- [c.46]

Данные испытаний подтвердили, что активный глинозем и силикагель испытанных марок с адсорбированными совместно продуктами разложения масла и ацетиленом в условиях проведенных испытаний в среде жидкого кислорода не взрываются от удара, искры и детонатора. [c.63]

При вспышках в клапанных коробках и нагнетательных трубопроводах компрессоров, работающих при повышенных температурах, количество образующихся продуктов разложения масла может быть очень большим. Известны случаи, когда при анализах жидкого кислорода, взятого из конденсаторов после вспышки в компрессоре, обнаруживали ацетилен в количествах, превышающих его растворимость в жидком кислороде. Известны также случаи взрывов в конденсаторах и адсорберах, которые произошли непосредственно после вспышки в компрессоре. [c.133]

Горючие газы. Горючие и поддерживающие горение сжатые и сжиженные газы (ацетилен, водород, кислород, бутан и др.) получают и хранят в баллонах. Работа с газами, находящимися в баллонах, требует большой осторожности, внимания и строгого соблюдения установленных правил обращения с ними. При нарушении этих правил и инструкций может произойти взрыв баллона с тяжелыми для работающего последствиями. Неопытным работникам, приступающим к работе с горючими газами, находящимися в баллонах под большим давлением, необходимо тщательно однакомиться с правилами о порядке работы с данным газом. [c.118]

Проведенные опыты в СССР (3. П. Басыров) и за рубежом (Карват) показали, что в смеси с жидким кислородом взрывоопасны все углеводороды, но наибольшую опасность представляет смесь ацетилен—жидкий кислород эта смесь взрывается при наименьшей величине начального импульса (механического удара, ударной газовой волны). Установлено также, что при содержании ацетилена в жидком кислороде ниже предела его растворимости в кислороде система не взрывоопасна. Взрыв может происходить при насыщении жидкого кислорода ацетиленом выше предела растворимости, при выделении ацетилена в виде суспензии или при высаживании его на стенках сосуда в твердом виде. Такие углеводороды, как метан, этан, этилен, достаточно хорошо растворяются в жидком кислороде и воздухе и поэтому не накапливаются в аппаратах в твердом виде. Растворимость метана, например, в 300 раз больше, чем ацетилена меньшей растворимостью, чем указанные выше углеводороды, обладают пропан, пропилен, бутан и бутилен поэтому они представляют большую опасность в случае высокого содержания их в перерабатываемом воздухе. Наиболее опасен пропилен по способности к взрыву он находится на втором месте после ацетилена. [c.703]

Ударные волны в ацетилене под давлением 30 ат, возникающие при разрыве алюминиевой диафрагмы азотом под давлением 100—135 ат, не вызывали воспламенения ацетилена [10]. Внутренний диаметр трубок, в которых проводились эти испытания, составлял 4, 8 и 12 мм. Время разрыва диафрагмы 1 мсек. В трубке диаметром 7,6 см через ацетилен распространялись ударные волны, возникающие при разрыве мягкого никелевого диска, установленного между фланцами, которые разделяли трубку на длинную камеру низкого давления, где содержался цетилен (3 ат), и короткую камеру высокого давления [11]. Взрыва ацетилена не происходило, если в качестве толкающего газа служил азот под давлением 90 ат. Но при использовании воздуха под давлением 10 от или кислорода под давлением 18 ат ацетилен взрывался. Это свидетельствует о том, что во фронте ударной волны происходит некоторое смешение толкающего газа и ацетилена. Ударная волна, возникающая при использовании кислорода под давлением 65 ат, инициировала взрыв в ацетилене, давление которого составляло всего [c.451]

В этом направлении следует отметить первые работы Бона и Андрью [7]. Они показали, что реакция между ацетиленом и кислородом в запаянной трубке при атмосферном давлении начинается при температуре 250° и быстро протекает при 300°. Для смесей 2С.,Н2- -02 и С Нг-)- разложение со взрывом наступает при 350°, а для смеси 2С2Н 302 —приблизительно при 375°. В ранней стадии реакции образуются одновременно окись углерода и формальдегид. [c.175]

В Гётеборге (Швеция, 1971 г.) на строительной площадке под открытым небом находились 78 баллонов со сжиженным пропаном (для газосварки и газорезки). Вблизи площадки загорелось строительное сооружение и через 10 мин взорвались дэа баллона. Тушение пожара пришлось вести из укрытия, чтобы не подвергать опасности пожарных. Взорвались 30 газовых баллонов, из которых 24 содержали сжиженный пропан, четыре — кислород и два — ацетилен. После пожара на многих баллонах, содержащих сжиженный пропан, были обнаружены небольшие трещины. Некоторые баллоны разорвались на куски, а два баллона от взрыва раскатались до плоского листа. От взрыва баллонов сильно пострадал четырехэтажный жилой дом, находившийся на расстоянии 25 м от места пожара. [c.143]

Являясь экзотермическим соединением, ацетилен в опеределен-ных условиях способен к взрывному разложению в отсутствие кислорода или других окислителей. При этом выделяется энергия (8,7 МДж/кг), которой достаточно, чтобы разогреть продукты реакции до 2800 °С. Ацетилен способен к самопроизвольному разложению при горении, взрыве, детонации и каскадном разложении. Конечное давление газов зависит от характера разложения. При взрыве скорость распространения пламени достигает нескольких метров в секунду, а конечное давление, являясь функцией развиваемой температуры, возрастает по сравнению с начальным в 8—12 раз. Давление детонационной волны до ее отражения от стенки (а также от торца, изгиба и т. д.) может увеличиться в 30 раз, а в отражаемой волне в 50-—100 раз. [c.20]

Для предупреждения взрыва газов в аппаратуре, в рабочих помещениях и наружных установках производства ацетилена из метана предусматривают сигнализацию о достижении температуры компримируемого. ацетилена-концентрата 90 °С и систему автоматического отключения компрессора при температуре газа 100°С. Вакуум-насосы и вакуум-компрессоры снабжают устройствами постоянного автоматического контроля содержания кислорода. При содержании кислорода в ацетилене 0,2% (об.) сигнализация срабатывает. В помещениях, опасных с точки зрения выделения газа, устанавливают газоанализаторы. Сигнализаторы наличия горючих газов должны настраиваться на концентрацию 20% от нижнего предела взрываемости. [c.33]

При эксплуатации взрывоопасных производств неоднократно происходили взрывы в результате воспламенения огнеопасных веществ. В ряде случаев взрывы были вызваны проскоком газов, воспламенявшихся в присутствии кислорода. В производстве ацетилена, а также в ряде других производств, в которых присутствует ацетилен, особую опасность представляет образование ацети-ленистой меди, которая на воздухе может взорваться. Поэтому з производствах, связанных с применением газовых фракций, содержащих ацетилен, не допускается применение оборудования и деталей из меди. В процессах, связанных с переработкой ацетилена на. медьсодержащем катализаторе, принимают другие меры, исключающие образование ацетиленидов меди. Например, для предупреждения образования металлической меди и контакта ее с ацетиленом процесс ведут в кислой среде солей меди. [c.337]

При проектировании н эксплуатации предприятий особое внимание должно уделяться системам сжигания ацетилена и ацетиленсодержащих газоз. Ацетилен, являясь эндотермическим соединением, легко разлагается п при определенных условиях способен к взрывчатому разложению в отсутствие кислорода. Эта характерная особенность, а также широкий диапазон концентрационных пределов воспламенения с кислородом делают ацетиленсодержащие газы особенно опасными и требуют соблюдения дополнительных мер безопасности при их сжигании на факелах. Однако характерные особенности взрывоопасных и детонационных свойств ацетилена не всегда учитываются. Поэтому при эксплуатации производств, связанных с получением и переработкой ацетиленсодержащих газов, происходит большое число аварий. Взрывы ацетиленовоздушных смесей происходили в аппаратуре и трубопроводах факельных систем. Известны случаи разложения ацетилена со взрывом в факельном стволе и прогара ацетиленопроводов на участках между стволом и огнепреградителем. Отмечены случаи загорания н разложения со взрывом в системе, приводившие к разрыву шпилек и отрыву штуцеров в верхней части огнепреградителя. [c.212]

Предполагают, что ацетилен и закись азота попали в конденсатор в результате частичной регенерации силикагелевого фильтра во время отключения установки без полного размораживания за шесть месяцев до взрыва. Оставалось неясным, почему в течение шести месяцев не взорвалась взрывчатая смесь в конденсаторе, если она в него попала. Исследования показали, что твердый ацетилен очень медленно растворяется в жидком кислороде. Растворимость же закиси азота приблизительно в 27 раз больше растворимости ацетилена. Твердое вещество, отложившееся виачале, преимущественно содержало закись азота [90% (мол.)], а поэтому было невзрывоопасным. Как показали расчеты и подтвердили эксперименты, через шесть месяцев твердый слой ацетилена толщиной 1 мм растворился, что и привело к образованию взрывчатой смеси. [c.372]

Для оценки возможности образования взрывоопасных концентраций рассмотрим условия взрываемости смеси С2Н2, О2 и СН4 (см. рис. 23,6), которая в какой-то мере характеризует состав газов пиролиза. Взрыв данной смеси при содержании около 10% ацетилена возможен только в том случае, если в ней находится не менее 40% кислорода. Практически это невозможно, так как при таком содержании кислорода в газах пиролиза ацетилен отсутствует. [c.58]

С. Технический ацетилен, получаемый из карбида Kajibuw , пахнет неприятно из-за имеющихся в нем примесей. На воздухе ацетилен горит сильно коптящим пламенем. При его сгорании выделяется большое количество теплоты. Поэтому ацетилен в смеси кислородом широко используют для сварки и резки металлов (автогенная сварка температура пламени до 3150 С). Взрывоонзсен смеси с воздухом, содержащие от 2,3 до 80,7% ацетилена, взрывают от искры. Трудно растворим в воде под небольшим давле)1ием (1,2—1,5 МПа) хорошо растворяется в ацетоне (до 300 объемов) и в таком виде безопасен. [c.473]

В бывшем Институте азота (ГИАП) опыты Поллит-цера были повторены в 1937—1938 гг. в стеклянных сосудах, но при этом ни разу не удалось взорвать смесь жидкого кислорода с твердым ацетиленом. Смесь взрывалась только при добавлении 1 г озона на 1 дм кислорода [17]. [c.45]

Твердый ацетилен в жидком азоте, содержащем до 2% кислорода, не взрывается при давлении разрыва диафрагмы 13,3 Мн1лё (133 ати). [c.55]

При внедрении адсорберов ацетилена в промышленные установки в СССР и за границей были проведены опыты по изучению взрываемости силикагеля, насы-шенного ацетиленом в динамических условиях, в среде кубовой жидкости, а также силикагеля, насыщенного ацетиленом в статических условиях, в среде жидкого воздуха. Результаты опытов показали, что ацетилен, адсорбированный на силикагеле, в обогащенном жидком воздухе и в жидком кислороде не взрывается. Однако при эксплуатации воздухоразделительных установок имело место несколько взрывов в адсорберах. В связи с этим под руководством И. П. Ишкина была еще раз проверена взрываемость системы адсорбированный ацетилен — адсорбент — жидкий кислород, а также системы адсорбированные продукты разложения масла — адсорбент — жидкий кислород, данные по взрываемости которых отсутствовали. [c.61]

Из всех примесей воздуха наиболее опасным для воздухоразделительных установок считают ацетилен, так как он химически неустойчив и активен, что объясняется наличием тройной углеродной связи. Как было показано в главе II, ацетилен в смеси с жидким кислородом является наиболее чувствительным к импульсу удара из всех исследованных углеводородов. Рядом исследователей было показано, что система жидкий кислород — твердый ацетилен становится наиболее чувствительной в тех случаях, когда кристаллы ацетилена при испарении жидкого кислорода начинают оголяться и сообщаются с газообразным кислородом. Известно, что твердый ацетилен может взрываться и при отсутствии кислорода, но для этого необходим очень мощный импульс. Так, по литературным данным [45], энергия зажигания твердого ацетилена составляет при давлении 0,14 Мн мР-(1,4 кГ см ) более 11 дж, а энергия зажигания газооб-зазного чистого ацетилена при том же давлении 10 дж. 3 то же время энергия зажигания ацетилено-кислород-ных смесей при давлении 0,1 Мн1м (1 кГ смР ) составляет всего 0,019 мдж, или в 5X10 раз меньше, чем энергия, необходимая для зажигания твердого ацетилена. [c.99]

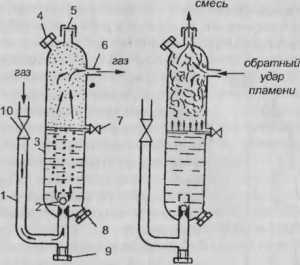

Для ацетилено-кислородной сварки наиболее безопасно и удобно использовать ацетилен из баллонов, получаемых на наполнительных станциях, однако ацетилен часто получают разложением карбида кальция водой в передвижных генераторах. Эксплуатация генераторов может оказаться опасной по ряду причин, главными из которых являются повышение температуры или давления ацетилена в генераторе, загрузка генератора карбидом несоответствующей грануляции, образование взрывчатых смесей ацетилена с воздухом или кислородом или образование врывчатых соединений ацетилена, отсутствие или ненормальная работа водяного предохранительного затвора. Проникновение воздуха в аппарат в случае неисправности водяного затвора может привести к взрыву генератора вследствие обратного удара пламени горелки. [c.75]

В обычных условиях горение представляет собой процесс окисления или соединения горючего вещества и кислорода воздуха, сопровождающийся выделением тепла и света. Однако известно, что некоторые вещества, папример сжатый ацетилен, хлористый азот, озон, взрывчатые вещества, могут взрываться и без кислорода воздуха с образованием тепла и пламени. Следовательно, горение может явиться результато.м не только реакции соединения, но и разложения. Известно также, что водород и многие металлы могут гореть в атмосфере хлора, медь — в парах серы, магний — в диоксиде углерода и т. д. [c.119]

chem21.info

Преимущества и недостатки технологии газовой сварки ацетиленом

Газовая сварка практически всегда ассоциируется с ацетиленом, так как именно этот газ дает самую высокую температуру пламени при горении с добавлением очищенного кислорода. Это позволяет экономически выгодно использовать одинаковые объемы ацетиленового газа по сравнению с другими газовыми смесями.

Широкое использование и производство ацетилена несколько упало за последние десятилетия. Это вызвано внедрением высококачественных электродов для автоматической и дуговой сварки под флюсом. Некоторые отрасли промышленности навсегда отказались от использования газовой сварки, но выполнение некоторых ремонтных и полевых работ без нее остаются невозможными.

Ацетилен для сварки (C2h3)

Общая информация

Ацетилен имеет углеводородный состав с тройной углеродной связью. Дешевый способ получения из карбида кальция и воды сделал его самым распространенным горючим газом для сварки. Высокая температура горения ацетилена приводит к выделению твердых частиц углерода, которые начинают ярко светиться от желтого пламени к белому. Это позволило применять ацетилен и для фонарей.

Ацетилен транспортируется и хранится в газовых баллонах белого или красного (для сжиженного состояния) цвета по 40 л под давлением 1,6 МПа. Он является взрывоопасным при добавлении кислорода или воздуха, а так же при высоком давлении.

Свойства ацетилена

- При температуре минус 83,3 0С ацетилен переходит в жидкое состояние.

- При достижении минуса более 90 0С газ затвердевает.

- Этот газ растворим в воде, и полностью растворяется в органических растворителях, таких как ацетон.

- При высоких температурах (500 0С) ацетилен взрывается, а так же при давлении более чем 2 атм.

Преимущества и недостатки ацетиленовой горючей смеси для сварки

Преимущества:

- Самая высокая температура горения.

- Возможность получения ацетилена из генераторов и приобретения более качественного в заводских баллонах.

- По сравнению с другими горючими газами является самым выгодным.

Недостатки:

- Повышенная взрывоопасность и строгие условия техники безопасности.

- Высокая загазованность помещений при работе.

- Возможные возникновения дефектов: пережог и перегрев тонких металлов.

Оборудование и материалы для ацетиленовой сварки

При газовой сварке в качестве горючего газа чаще всего применяется ацетилен, но из-за ряда причин его так же и заменяют другими газами. Кроме того ацетилен является не единственным газом и расходным материалом, который необходим для получения качественного соединения металлов.

Расходные материалы при газовой сварке

- Ацетилен или заменяющий его газ

Он может быть в готовом виде (в баллоне), а так же в получаемом при разложении жидкости под действием электродугового разряда или при разложении карбида кальция водой. Остальные газы-заменители с низкой теплопроводностью применяются для отдельных металлов в качестве раскислителей. На их сгорание требуется разное количество кислорода, но они не являются экономичными.

Для обеспечения достаточных температур и быстрого расплавления металлов пары горючих газов или сам газ сжигается с добавлением чистого кислорода. Для сварки используют технический кислород трех сортов, который оценивается по объему при атмосферном давлении:

- высший сорт — частота 99.5% + 0.5% азот;

- первый сорт — частота 99.2% + азот, аргон;

- второй сорт — частота 98.5% + азот и аргон.

Жидкий кислород при сварке не используется, но он более удобен и безопасен для транспортировки в теплоизолированных емкостях.

- Присадочная проволока

Сварочная проволока используется в соответствии с химическим составом свариваемых металлов. Главным критерием ее подбора является температура плавления, которая должна быть чуть ниже температуры плавления металлов. В виде исключения для стали, меди, латуни и свинца проволока может быть заменена нарезанными тонкими полосками металла той же марки.

Сварочные пасты или порошки, называемые флюсами, применяются при сварке ацетиленом и его заменителями для защиты расплавленного металла от окисления и быстрого удаления уже образовавшихся пленок-окислов.

Проволока и края металлов обрабатываются флюсами, которые при нагреве образуют шлаки и всплывают на поверхность жидкого металла. Шлаковая пленка защищает сварочную ванну жидкого металла от окисления. выбор состава флюсов, как и присадочная проволока, зависит от вида свариваемых металлов.

Аппаратура для сварки

Применение газовой сварки требует одинакового набора аппаратуры вне зависимости от вида используемого горючего газа. Основным набором сварщика на сварочном посту является:

Применение газовой сварки требует одинакового набора аппаратуры вне зависимости от вида используемого горючего газа. Основным набором сварщика на сварочном посту является:

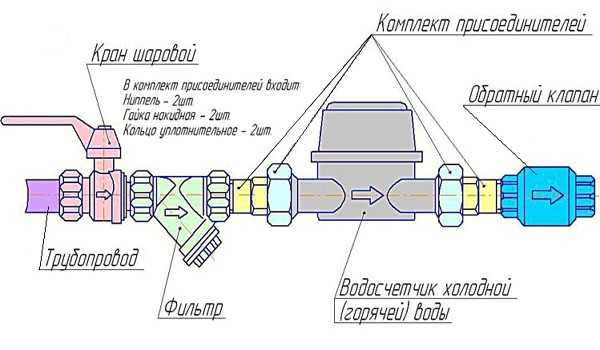

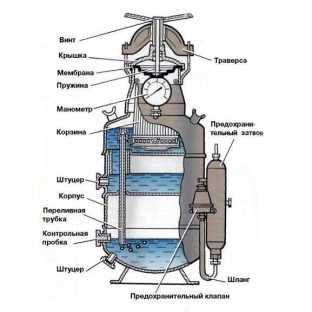

- Водяной затвор. Он необходим для предотвращения воспламенения ацетилено-кислородной смеси в газовых каналах при так называемом обратном ударе. Защитный затвор всегда подсоединяется между горелкой или резаком и газопроводом к баллону или ацетиленовому генератору.

- Ацетиленовый генератор. Используется для получения ацетилена из карбида кальция путем добавления воды.

- Баллоны. Стальные бесшовные сосуды с запорным вентилем. Они необходимы для сжатого кислорода, а так же ацетилена, который находится под давлением и растворен в ацетоне. Все баллоны различаются по цветам.

- Вентили для баллонов. Используются только латунные для кислородных баллонов и только стальные для ацетиленовых. Запрещается использовать медь, так как ацетилен и медь образуют взрывчатое соединение.

- Редукторы. Используются для понижения давления отбираемого из баллона ацетилена и поддержания его на необходимом уровне. По конструкции они бывают однокамерные и двухкамерные.

- Рукава (шланги). Для подачи газа применяются шланги из вулканизированной резины и прокладками из ткани. Рукава для ацетилена и кислорода отличаются, но можно использовать и трубопровод с защитным клапаном.

- Газовые горелки. При ручной газовой сварки используются разнообразные горелки, которые необходимы для смешивания кислорода и ацетилена, то есть для регулировки мощности пламени.

- Средства защиты сварщика и инструмент. Сварочная маска, очки, рукавицы, ключи баллонные, молоток и щетка по металлу для зачистки сварных швов.

Весь этот набор оборудования и расходных материалов является обязательным, но не минимальным. Для кислородной резки используют еще и горелку-резак. Из-за опасности проведения сварочных работ взрывоопасной смесью все оборудование должно проходить регулярные проверки и быть в полной исправности.

Технологический процесс сварки с помощью ацетилена

Ацетилен является наиболее выгодным газом при сварке толстых металлов, а так же наиболее удобным при использовании его в полевых условиях. При этом технология получения сварного шва довольно проста и давно освоена, но требует особой внимательности сварщика.

Технология сварки ацетиленом

- Исходя из толщины свариваемых металлов, подбирается необходимая горелка (от 0 до 5). Ее толщина будет влиять на ширину шва и расход горючего газа.

- Горелка обязательно продувается ацетиленом до появления запаха и проверяется на готовность к работе.

- Поджигается горючий газ и медленно добавляется кислород до образования устойчивого пламени. При этом выходное давление на редукторах: ацетилен — 3-4 атм., кислород — 2 атм.

- Регулировкой горелки подбирается необходимое сварочное пламя, его мощность.

- Тщательно очищенные поверхности металлов передвигаются друг к другу и медленно разогреваются горелкой.

- Сам процесс сварки проводится либо левым, либо правым способом сваривания металлов.

- Следом за горелкой перемещается присадочная проволока.

Ацетиленовая сварка позволяет получить надежное соединение, а качество шва зависит от мастерства сварщика. Но стоит учитывать, что температура горения ацетилена очень высокая, поэтому многое зависит от правильно выбранного соответствия сварочного пламени металлу.

Выбор сварочного пламени

Состав горючей смеси определяет температуру, внешний вид и соответственно мощность сварочного пламени. Регулируя соотношение кислорода и ацетилена в смеси, сварщик может получить три основных вида пламени:

- Науглероживающее (избыток ацетилена). Применяется при соединении твердых металлов, а так же алюминия и магниевых сплавов.

- Нормальное (нейтральное). Наиболее часто применяемый вид пламени для сварки “черных” металлов. Пламя имеет четко выраженную корону и состоит из трех цветовых зон: ядро — ярко-голубая, восстановительная зона — бледно-голубая, факел — желтая. Восстановительная зона и факел являются рабочими областями пламени горелки.

- Окислительное (избыток кислорода). Используется при резке металла, сварки латуни и пайке припоев вместе с присадочной проволокой.

Сварочное пламя непосредственно влияет на качество и прочность сварочного шва. Его мощность должна соответствовать теплофизическим свойствам металла и его толщине. Так же проволока, флюс и выбор угла наклона газовой горелки являются определяющими параметрами процесса сваривания металлов.

Металлургические процессы ацетиленовой сварки

Использование ацетилена приводит к характерным особенностям процесса образования шва:

- образовывается небольшая ванна расплавленного металла;

- в точке сваривания достигается высокая температура и основная концентрация тепла;

- металл быстро расплавляется и быстро остывает, но не так как при электродуговой сварке;

- жидкий металл ванны успевает интенсивно перемешиваться газовым потоком пламени и проволоки, что обеспечивает гладкость сварному шву;

- осуществляется химическое взаимодействие между расплавленным металлом и газами сварочного пламени.

Основные реакции газовой сварки:

- Окисление: металлы, которые обладают родством с кислородом (магний, алюминий).

- Восстановление: железо, никель и так далее.

От вида металла и происходящей реакции во время сваривания зависит применение тех или иных флюсов, проволоки.

Структурные изменения свариваемых металлов

Зоной влияния пламени является участок шириной в 3 раза превышающий толщину свариваемых металлов. Соответственно процесс расплавления ацетиленом металлов толщиной более 5 мм представляет сложность и в этом случае обязательно делается скос кромок. Но общая зона влияния газового пламени больше, чем при дуговой сварке, что позволяет соединять более толстые металлы.

При равномерном прогревании слои основного металла, примыкающие к сварочной ванне, приобретают крупнозернистую структуру. Наиболее крупная и отчетливо прослеживающаяся структура наблюдается в зоне приближенной к самому шву.

Это зона неполного расплавления металла, которая является самой непрочной и подверженной образованию дефектов. За зоной возможных разрушений следует так же зона крупнозернистой структуры металла — зона не рекристаллизации, которая характеризуется меньшими температурами плавления. Все последующие зоны на расстоянии нескольких миллиметров от шва свою мелкозернистую (нормальную) структуру не меняют.

Для уменьшения зоны возможных дефектов используют либо предварительный нагрев непосредственно в зоне сваривания, либо общую термообработку детали, либо горячую проволоку для шва. Все это позволяет наплавленному металлу шва иметь меньшее удлинение и меньший коэффициент вязкости по сравнению с основным металлом, что обеспечивает повышенную пластичность соединения.

Режимы сварки ацетиленом некоторых металлов

Углеродистая сталь

Высокоуглеродистые стали не рекомендуется сваривать ацетиленом. А для низкоуглеродистых сталей газовая сварка применима в любых вариантах, с выбором любого метода сваривания. При нормальном пламени горелки и средней мощности 120 дм3/ч используется правый метод сваривания. Для повышения качества шва чаще всего используется проволока из малоуглеродистой стали. При нагреве часть марганца, кремния и углерода выгорает, что обеспечивает получение крупнозернистой структуры основного металла. проволока с содержанием 0,17 % углерода, 1,1% марганца и 0,9% кремния используется для получения слоя наплавленного металла ровной структуры.

Легированная сталь

Теплопроводность легированных сталей приводит к высокой степени деформации при значительных температурах, что затрудняет процесс сварки ацетиленом.

- Низколегированные стали: хорошо свариваются нормальным пламенем с применением соответствующих флюсов.

- Хромоникелевые стали: свариваются нормальным пламенем низкой мощности (до 75 дм3/ч).

- Жаропрочные стали: используется проволока с содержанием 25% хрома и 21% никеля.

- Коррозиестойкие стали: применяется проволока с 3% молибдена, 11% никеля и 17% хрома.

Чугун

Окислительное пламя пагубно влияет на структуру чугуна. При его применении выгорает кремний в зоне разогрева и в металле шва образуются зерна белого чугуна. Такое соединение не является прочным и легко колется. Для соединения частей деталей из чугуна возможно использование нормального или науглероживающего пламени газовой горелки.

Медь

Высокий коэффициент теплопроводности меди требует подвода от газовой горелки значительно большего количества тепла, чем для сталей. При этом медь очень быстро плавится и является сверхтекучим материалом в жидком состоянии. Поэтому ее соединение необходимо производить без зазора между кромками деталей или с использованием проволоки из чистой меди. Для удаления медных шлаков используют специальные флюсы, которые к тому же обеспечивают и раскисления шва.

Латунь

Электродуговой сварке соединение латуни не поддается, поэтому применяют газовую сварку. При образовании шва необходимо использовать температуры около 900 0С, которых достаточно для возникновения соединения, но не хватает для полного испарения цинка из металла. При газовой сварке допустимый процент испарения цинка из шва и около шовной зоны — 25%, что позволяет сформировать не пористый шов.

Если количество ацетилена в горящей смеси увеличить до 35%, то количество испаряемого цинка значительно уменьшится. В этом случае не обойтись без присадочной латунной проволоки и флюса.

Бронза

Бронза сильно подвергается окислительным реакциям, вследствие чего из нее быстро испаряются олово, кремний и алюминий. Поэтому все соединения с использованием газовой сварки необходимо проводить восстанавливающим пламенем горелки. В качестве присадочной проволоки используют непосредственно соединяемый металл, а для раскисления шва в металл вводят еще и 0,5% кремния. Для бронзы подходят флюсы того же состава, что и для меди и латуни.

Плюсы и минусы ацетиленовой сварки

Прежде всего, любая ручная газовая сварка отличается большими возможностями по сравнению с электродуговой сваркой. Но это же преимущество требует и большего контроля со стороны сварщика, а значит, повышает возможность возникновения ошибки и нарушения целостности соединения.

Преимущества:

- Удобство использования в строительных и монтажных условиях, где нет силового кабеля и источника энергии. Оборудование для сварки достаточно мобильное и легко транспортируется.

- Возможность соединить несколько видов металлов с разными температурами плавления при использовании одного вида оборудования. Только за счет регулирования пламени и концентрации ацетилена в горючей смеси.

- Незаменимость при сваривании чугуна, латуни, меди.

- Повышение качества шва за счет использования правильно подобранной проволоки.

- Возможность регулировки скорости нагрева металла при сваривании ацетиленом.

Недостатки:

- Человеческий фактор: требуется высокая квалификация сварщика для достаточного уровня производительности.

- Большая зона термического влияния, что в машиностроении является неприемлемым.

- При сваривании металлов толщиной более 5 мм дуговая сварка является более выгодной м по затратам, и по скорости получения соединения.

- процесс газовой сварки не поддается механизации и автоматизации.

- Газовая сварка не обеспечивает качественного соединения высокоуглеродистых сталей.

- Возникновение напряжений в металле, что приводит к деформации при сваривании внахлест.

- Экономически не выгодный по сравнению с использованием дуговой сварки вариант получения качественного и надежного сварного соединения.

- Взрывоопасность применяемых материалов, которые невозможно использовать в определенных условиях.

Особенности сварки ацетиленом:

- Идеально подходит для стыковых, а не торцевых соединений.

- Производительность сварки прямо пропорционально зависит от чистоты кислорода и ацетилена.

При всех недостатках и опасностях при использовании и хранении ацетилен, он был и остается главным горючим газом для сварки. В свою очередь, газовая сварка никогда полностью не сдаст позиции и не утратит свою популярность, так как в некоторых условиях она является просто незаменимой и многие отрасли промышленности уже не смогут обойтись без нее.

Высокая квалификация сварщика и многочисленный опыт работы позволяет процессу ацетиленовой сварки стать не только выгодный по расходу материалов, но и по производительности получения сварных соединений различных деталей металлоконструкций. Строгое соблюдение техники безопасности и всех мер предосторожности сводит к минимуму возникновение опасных ситуаций при использовании сварки ацетиленом.

Похожие статьиgoodsvarka.ru

Ацетиленовая сварка - все о специфике технологии

Ацетиленовая сварка представляет собой вид газопламенной сварки. Начало ее широкого применения в промышленности для термического соединения металлов пришлось на начало прошлого века. А вот к концу того же столетия наметилось заметное падение использования как газопламенной сварки вообще, так и на ее разновидности на основе ацетилена, что вполне объективно обусловлено технологическим прогрессом, выразившимся в развитии и доступности других видов и способов сварки металлов.

Принцип ацетиленовой сварки

Принцип работы газопламенной сварки основан на высокотемпературном горении газов, в основном таких, как углеводороды с добавлением чистого кислорода.

При применении ацетиленовой сварки используется искусственный газ ацетилен, что при переводе с латыни, по иронии судьбы, означает уксус.

Вся особенность ацетилена, как химического вещества, заключается в строении его молекулы C2h3, которая имеет, кроме двух слабых водородных связей, еще и неустойчивую, но высокоэнергетическую тройную связь между атомами углерода.

Ацетилен получается при простой химической реакции карбида кальция СаС2 с водой. А вот само производство карбида кальция имеет довольно дешевый, с точки зрения промышленного производства, способ. Его получают путем прокаливания негашеной извести СаО и кокса (практически чистого углерода) в специальных печах. Получаемое при этом серое вещество с характерным запахом чеснока и является необходимым сырьем для дальнейшего получения газа ацетилена.

Особенности технологии

Дешевизна промышленного производства исходного сырья в виде карбида кальция и высокая температура пламени при горении с чистым кислородом в 3150⁰ C стали определяющими факторами в превосходстве ацетиленовой сварки над другими видами газопламенной сварки.

Так, при сравнении температуры горения ацетилена и других газов, хорошо вырисовывается его явное преимущество перед ними:

Приведем еще несколько особенностей ацетилена, выраженных в его свойствах:

- температура кипения составляет -83⁰ C, что способствует сравнительно легкому хранению в сжатом или сжиженном состоянии;

- при температуре в -90⁰ C ацетилен затвердевает;

- хорошо растворяется в воде и полностью поглощается органическими растворителями;

- может самопроизвольно взрываться при превышении температуры в 500⁰ C и при достижении давления в 2 атмосферы, но при определенных условиях.

Плюсы и минусы

Одной из особенностей использования газопламенной сварке на основе ацетилена является наличие большого количества как достоинств, так и недостатков.

самая высокая температура пламени горения смеси с чистым кислородом

возможность использования в полевых условиях за счет простого способа получения горючего газа на специальных генераторах непосредственно в месте проведения сварочных работ

способность сваривать чугун, медь, латунь и бронзу

возможность применения для соединения различных видов металлов, имеющих разные температуры плавления

универсальность, работает с разными металлами

возможность плавной регулировки температуры пламени

в сравнении с другими газами для газопламенной сварки, ацетилен является наиболее эффективным

необходимость в высококвалифицированном сварщике и опыте работы с газопламенной сваркой

высокая взрывоопасность, отсюда — особые условия по технике безопасности

возможность возникновения пережогов и перегревов из-за большой зоны термического нагрева, приводящих к значительным деформациям свариваемых деталей

эффективен только при сварке изделий до 5 мм толщиной

нет возможности механизировать и автоматизировать процессы газопламенной сварки

большая загазованность места проведения работ

невозможно обеспечить качественное соединение высоколегированных сталей

Оборудование для ацетиленовой сварки

Так как процесс ацетиленовой сварки основывается на горении смеси газов один, из которых ацетилен, а другой — кислород, то для возможности проведения такого технологического процесса потребуется:

- Емкость для хранения кислорода. При мобильной версии оборудования — это стандартный кислородный баллон сине-голубого цвета для хранения и транспортировки сжатого кислорода на 40 л. Причем существует и более облегченная версия на 10 л. На промышленном производстве, при наличии собственной кислородной станции, подачу кислорода осуществляют по системе кислородопроводов.

- Емкость для генерации или хранения ацетилена. Для этого в одном варианте использовались стандартные баллоны для хранения и транспортировки сжатого газа серого цвета или сниженного, но уже красного цвета. В этом случае ацетилен вырабатывался промышленным способом, а баллоны заправлялись на специальных газогенераторных станциях.

Но наиболее широкое распространение имели так называемые газогенераторы, которые служили для генерации ацетилена непосредственно на месте проведения сварочных работ из карбида кальция. Такой аппарат представлял собой небольшую герметичную емкость, в свою очередь состоящую из двух объемных отделений: внешнего и внутреннего, имеющих общую нижнюю полость.

наиболее широкое распространение имели так называемые газогенераторы, которые служили для генерации ацетилена непосредственно на месте проведения сварочных работ из карбида кальция. Такой аппарат представлял собой небольшую герметичную емкость, в свою очередь состоящую из двух объемных отделений: внешнего и внутреннего, имеющих общую нижнюю полость.

Работа такого генератора происходила гениально просто. На дно аппарата заливалась вода до определенного уровня, а во внутреннее отделение помещалась металлическая корзина с кусками карбида кальция так, чтобы низ корзины погрузился в воду для начала химической реакции. Далее, емкость генератора герметично закрывалась и генерируемый газ для сварки забирался из специального патрубка. В случае, если разбор газа отставал от объемов выработки, образовавшийся «лишний» газ во внутреннем объеме, создавая избыточное давление, выдавливал воду во внешний объем, чем обезвоживал корзину с карбидом и останавливал процесс генерации ацетилена. Во время проведения сварочных работ такой ход процессов в генераторе повторялся неоднократно.

- Дополнительное газобаллонное оборудование, состоящее из резиновых кислородных шлангов, как правило, рассчитанных на 10-16 атм и газовых редукторов для каждого вида газа в отдельности. Причем ацетиленовый редуктор имел черный цвет и все резьбовые соединения левосторонней направленности, а вот кислородное оборудование было синего цвета и могло накручиваться только правосторонней резьбой.