ГОСТ 14810-69 Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм. Конструкция и размеры (с Изменениями N 2, 3). Калибр гладкий

ГОСТ 24851-81 Калибры гладкие для цилиндрических отверстий и валов. Виды (с Изменением N 1), ГОСТ от 23 июня 1981 года №24851-81

ГОСТ 24851-81

Группа Г28

МКС 17.040.30ОКП 39 3100

Дата ведения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.06.81 N 3063

3. Стандарт полностью соответствует СТ СЭВ 1919-79

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который даны ссылки | Номер приложения |

ГОСТ 2015-84 | Приложение |

ГОСТ 24853-81 | Приложение |

6. ИЗДАНИЕ с изменением N 1, утвержденным в сентябре 1989 года (ИУС 12-89)

1. Настоящий стандарт распространяется на предельные гладкие нерегулируемые калибры для контроля отверстий и валов с номинальными диаметрами от 1 до 500 мм, а также на контрольные калибры для калибров-скоб.Настоящий стандарт полностью соответствует СТ СЭВ 1919-79.

2. Номера видов калибров, их обозначение и наименование должны соответствовать указанным в таблице.

Обозначение вида калибра | Наименование вида калибра | Номера вида калибра по СТ СЭВ 1919-79 |

Калибры для вала и относящиеся к ним контрольные калибры-пробки | ||

ПР | Калибр-кольцо гладкий проходной | 1 |

ПР | Калибр-скоба гладкий проходной | 2 |

НЕ | Калибр-скоба гладкий непроходной | 3 |

НЕ | Калибр-кольцо гладкий непроходной | 4 |

К-ПР | Калибр-пробка гладкий контрольный проходной для нового гладкого проходного калибра-скобы | 5 |

К-НЕ | Калибр-пробка гладкий контрольный проходной для нового гладкого непроходного калибра-скобы | 6 |

К-И | Калибр-пробка гладкий контрольный для контроля износа гладкого проходного калибра-скобы | 7 |

К-ПР | Калибр гладкий контрольный проходной для нового гладкого проходного калибра-скобы | 8 |

К-НЕ | Калибр гладкий контрольный проходной для нового гладкого непроходного калибра-скобы | 9 |

К-И | Калибр гладкий контрольный для контроля износа гладкого проходного калибра-скобы | 10 |

Калибры для отверстия | ||

ПР | Калибр-пробка гладкий проходной | 11 |

НЕ | Калибр-пробка гладкий непроходной | 12 |

3. Схематическое изображение калибров приведено в приложении 1.

4. Правила применения калибров приведены в приложении 2.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). СХЕМАТИЧЕСКОЕ ИЗОБРАЖЕНИЕ КАЛИБРОВ

ПРИЛОЖЕНИЕ 1Рекомендуемое

Обозначение и номер вида калибра | Наименование и схема калибра |

ПР (1), НЕ (4) | Калибр-кольцо гладкий |

ПР (2), НЕ (3) | Калибр-скоба гладкий однопредельный |

ПР (2), НЕ (3) | Калибр-скоба гладкий |

К-ПР (5), К-НЕ (6), ПР (11) | Калибр-пробка гладкий проходной |

ПР (11) | Калибр-пробка гладкий проходной |

К-И (7), НЕ (12) | Калибр-пробка гладкий непроходной |

НЕ (12) | Калибр-пробка гладкий непроходной |

ПР (11), НЕ (12) | Калибр-пробка гладкий двусторонний |

К-ПР (8), К-НЕ (9), К-И (10) | Калибр гладкий контрольный проходной, непроходной |

ПРИЛОЖЕНИЕ 2 (обязательное). ПРАВИЛА ПРИМЕНЕНИЯ КАЛИБРОВ

ПРИЛОЖЕНИЕ 2Обязательное

1. Калибры для валов и относящиеся к ним контрольные калибры-пробки

1.1. Калибр-кольцо гладкий проходной (1) или калибр-скоба гладкий проходной (2) должен проходить по валу под действием собственного веса или определенной силы.

1.2. Калибр-скоба гладкий непроходной (3) или калибр-кольцо гладкий непроходной (4) не должен проходить по валу, в крайнем случае закусывать.

1.3. Калибр-пробка гладкий контрольный проходной (5) или калибр гладкий проходной контрольный (8) для проходного гладкого калибра-скобы (2).Калибр-скоба гладкий проходной (2) должен скользить по гладкому проходному калибру-пробке (5) или по гладкому контрольному проходному калибру (8) под действием собственного веса или определенной силы.

1.4. Калибр-пробка гладкий контрольный проходной (6) или калибр гладкий проходной контрольный (9) для непроходного гладкого калибра-скобы (3).Калибр-скоба гладкий непроходной (3) должен скользить по гладкому контрольному проходному калибру-пробке (6) или по гладкому контрольному проходному калибру (9) под действием собственного веса или определенной силы.

1.5. Калибр-пробка гладкий контрольный (7) или калибр гладкий контрольный (10) для контроля износа гладкого проходного калибра-скобы (2).Калибр-скоба гладкий проходной (2) не должен проходить по гладкому контрольному калибру-пробке (7) или гладкому контрольному калибру (10), в крайнем случае закусывать.

1.6. Взамен контрольных калибров для контроля калибров-скоб размерами до 180 мм допускается применять универсальные измерительные приборы, плоскопараллельные концевые меры и для всех размеров калибров-скоб - аттестованные образцы изделий.Размер блока плоскопараллельных концевых мер длины и аттестованного образца изделия рекомендуется назначать близким к наименьшему предельному размеру контрольных калибров (5, 8 и 6, 9) и к наибольшему предельному размеру контрольных калибров 7, 10.

2. Калибры для отверстий

2.1. Калибр-пробка гладкий проходной (11) должен свободно проходить через отверстие под действием собственного веса или определенной силы.

2.2. Калибр-пробка гладкий непроходной (12), как правило, не должен входить в отверстие под действием собственного веса или определенной силы в крайнем случае закусывать.

3. Правила контроля калибрами

3.1. Калибр должен изыматься из употребления, когда его износ дойдет до предела, установленного в ГОСТ 24853.

3.2. При возникновении разногласий в оценке качества изделия между изготовителем и потребителем рекомендуется:

3.2.1. При контроле отверстия или вала в процессе их изготовления пользоваться новыми или малоизношенными проходными калибрами и непроходными калибрами с размерами, близкими к наименьшему для калибра-пробки и наибольшему для калибра-скобы (кольца).

3.2.2. При контроле отверстия или вала контролерами предприятия-изготовителя и представителем заказчика пользоваться проходными калибрами с размерами, близкими к пределу допустимого износа, и непроходными калибрами с размерами, близкими к наибольшему для калибра-пробки и наименьшему для калибра-скобы (кольца).

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Проверка правильности определения размеров изделий должна осуществляться калибрами с размерами, близкими к границе износа проходного калибра и к границе поля допуска нового непроходного (наименьшего для калибра-скобы (кольца) и наибольшего для калибра-пробки).Текст документа сверен по:официальное изданиеКалибры. Часть 1: Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2003

docs.cntd.ru

ГОСТ 24851-81

ГОСТ 24851-81

Группа Г28

МКС 17.040.30ОКП 39 3100

Дата ведения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.06.81 N 3063

3. Стандарт полностью соответствует СТ СЭВ 1919-79

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который даны ссылки | Номер приложения |

ГОСТ 2015-84 | Приложение |

ГОСТ 24853-81 | Приложение |

6. ИЗДАНИЕ с изменением N 1, утвержденным в сентябре 1989 года (ИУС 12-89)

1. Настоящий стандарт распространяется на предельные гладкие нерегулируемые калибры для контроля отверстий и валов с номинальными диаметрами от 1 до 500 мм, а также на контрольные калибры для калибров-скоб.Настоящий стандарт полностью соответствует СТ СЭВ 1919-79.

2. Номера видов калибров, их обозначение и наименование должны соответствовать указанным в таблице.

Обозначение вида калибра | Наименование вида калибра | Номера вида калибра по СТ СЭВ 1919-79 |

Калибры для вала и относящиеся к ним контрольные калибры-пробки | ||

ПР | Калибр-кольцо гладкий проходной | 1 |

ПР | Калибр-скоба гладкий проходной | |

НЕ | Калибр-скоба гладкий непроходной | 3 |

НЕ | Калибр-кольцо гладкий непроходной | 4 |

К-ПР | Калибр-пробка гладкий контрольный проходной для нового гладкого проходного калибра-скобы | 5 |

К-НЕ | Калибр-пробка гладкий контрольный проходной для нового гладкого непроходного калибра-скобы | 6 |

К-И | Калибр-пробка гладкий контрольный для контроля износа гладкого проходного калибра-скобы | 7 |

К-ПР | Калибр гладкий контрольный проходной для нового гладкого проходного калибра-скобы | 8 |

К-НЕ | Калибр гладкий контрольный проходной для нового гладкого непроходного калибра-скобы | 9 |

К-И | Калибр гладкий контрольный для контроля износа гладкого проходного калибра-скобы | 10 |

Калибры для отверстия | ||

ПР | Калибр-пробка гладкий проходной | 11 |

НЕ | Калибр-пробка гладкий непроходной | 12 |

3. Схематическое изображение калибров приведено в приложении 1.

4. Правила применения калибров приведены в приложении 2.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). СХЕМАТИЧЕСКОЕ ИЗОБРАЖЕНИЕ КАЛИБРОВ

ПРИЛОЖЕНИЕ 1Рекомендуемое

Обозначение и номер вида калибра | Наименование и схема калибра |

ПР (1), НЕ (4) | Калибр-кольцо гладкий |

ПР (2), НЕ (3) | Калибр-скоба гладкий однопредельный |

ПР (2), НЕ (3) | Калибр-скоба гладкий |

К-ПР (5), К-НЕ (6), ПР (11) | Калибр-пробка гладкий проходной |

ПР (11) | Калибр-пробка гладкий проходной |

К-И (7), НЕ (12) | Калибр-пробка гладкий непроходной |

НЕ (12) | Калибр-пробка гладкий непроходной |

ПР (11), НЕ (12) | Калибр-пробка гладкий двусторонний |

К-ПР (8), К-НЕ (9), К-И (10) | Калибр гладкий контрольный проходной, непроходной |

ПРИЛОЖЕНИЕ 2 (обязательное). ПРАВИЛА ПРИМЕНЕНИЯ КАЛИБРОВ

ПРИЛОЖЕНИЕ 2Обязательное

1. Калибры для валов и относящиеся к ним контрольные калибры-пробки

1.1. Калибр-кольцо гладкий проходной (1) или калибр-скоба гладкий проходной (2) должен проходить по валу под действием собственного веса или определенной силы.

1.2. Калибр-скоба гладкий непроходной (3) или калибр-кольцо гладкий непроходной (4) не должен проходить по валу, в крайнем случае закусывать.

1.3. Калибр-пробка гладкий контрольный проходной (5) или калибр гладкий проходной контрольный (8) для проходного гладкого калибра-скобы (2).Калибр-скоба гладкий проходной (2) должен скользить по гладкому проходному калибру-пробке (5) или по гладкому контрольному проходному калибру (8) под действием собственного веса или определенной силы.

1.4. Калибр-пробка гладкий контрольный проходной (6) или калибр гладкий проходной контрольный (9) для непроходного гладкого калибра-скобы (3).Калибр-скоба гладкий непроходной (3) должен скользить по гладкому контрольному проходному калибру-пробке (6) или по гладкому контрольному проходному калибру (9) под действием собственного веса или определенной силы.

1.5. Калибр-пробка гладкий контрольный (7) или калибр гладкий контрольный (10) для контроля износа гладкого проходного калибра-скобы (2).Калибр-скоба гладкий проходной (2) не должен проходить по гладкому контрольному калибру-пробке (7) или гладкому контрольному калибру (10), в крайнем случае закусывать.

1.6. Взамен контрольных калибров для контроля калибров-скоб размерами до 180 мм допускается применять универсальные измерительные приборы, плоскопараллельные концевые меры и для всех размеров калибров-скоб - аттестованные образцы изделий.Размер блока плоскопараллельных концевых мер длины и аттестованного образца изделия рекомендуется назначать близким к наименьшему предельному размеру контрольных калибров (5, 8 и 6, 9) и к наибольшему предельному размеру контрольных калибров 7, 10.

2. Калибры для отверстий

2.1. Калибр-пробка гладкий проходной (11) должен свободно проходить через отверстие под действием собственного веса или определенной силы.

2.2. Калибр-пробка гладкий непроходной (12), как правило, не должен входить в отверстие под действием собственного веса или определенной силы в крайнем случае закусывать.

3. Правила контроля калибрами

3.1. Калибр должен изыматься из употребления, когда его износ дойдет до предела, установленного в ГОСТ 24853.

3.2. При возникновении разногласий в оценке качества изделия между изготовителем и потребителем рекомендуется:

3.2.1. При контроле отверстия или вала в процессе их изготовления пользоваться новыми или малоизношенными проходными калибрами и непроходными калибрами с размерами, близкими к наименьшему для калибра-пробки и наибольшему для калибра-скобы (кольца).

3.2.2. При контроле отверстия или вала контролерами предприятия-изготовителя и представителем заказчика пользоваться проходными калибрами с размерами, близкими к пределу допустимого износа, и непроходными калибрами с размерами, близкими к наибольшему для калибра-пробки и наименьшему для калибра-скобы (кольца).

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Проверка правильности определения размеров изделий должна осуществляться калибрами с размерами, близкими к границе износа проходного калибра и к границе поля допуска нового непроходного (наименьшего для калибра-скобы (кольца) и наибольшего для калибра-пробки).Текст документа сверен по:официальное изданиеКалибры. Часть 1: Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2003

docs.cntd.ru

Измерительные инструменты. Калибры, шаблоны и щупы.

Калибры, шаблоны, щупы

Классификация калибров

Калибрами называются бесшкальные контрольные инструменты, предназначенные для ограничения отклонений размеров, формы и взаимного расположения поверхностей изделий. При помощи калибров невозможно определить действительные отклонения размеров изделия, но их применение позволяет установить - находятся или нет отклонения размеров изделия в заданных пределах.

Разность двух предельных размеров для данной детали получила название допуска. Один из этих размеров, соответствующий максимуму материала детали, получил название проходного предела, а другой, соответствующий минимуму - непроходного предела. Эти названия отражают порядок использования калибров, для контроля указанных пределов. Заметим, что фактически проходной предел представляет собой размер, который ранее проверялся нормальным калибром. Для контроля деталей по второму предельному размеру был введен второй калибр. Вместе, с первым калибром, обеспечивающим собираемость, получается пара калибров, соответствующая допуску на деталь.

Введение понятия «допуск» внесло четкость и определенность в производство, обеспечило возможность объективной оценки качества деталей и ритмичность технологического процесса. Взаимоотношения изготовителя и потребителя получили прочную правовую основу, необходимо было лишь нормировать процедуру арбитражной проверки годности деталей, проверки того, что их размеры лежат в поле допуска.

Калибры служат не для определения действительного размера деталей, а для рассортировки их на годные и две группы брака (с которых снят не весь припуск и с которых снят лишний припуск). Иногда с помощью калибров детали сортируют на несколько групп годных для последующей селективной сборки.

В зависимости от вида контролируемых изделий различают калибры для проверки гладких цилиндрических изделий (валов и отверстий), гладких конусов, цилиндрических наружных и внутренних резьб, конических резьб, линейных размеров, зубчатых (шлицевых) соединений, расположения отверстий, профилей и др.

Предельные калибры делятся на проходные и непроходные. При контроле годной детали проходной калибр (ПР) должен входить в годное изделие, а непроходной (НЕ) входить в годное изделие не должен. Изделие считается годным, если проходной калибр входит, а непроходной - нет. Проходной калибр отделяет годные детали от брака исправимого (это детали, с которых снят не весь припуск), а непроходной - от брака неисправимого (это детали, с которых снят лишний припуск).

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий работниками ОТК и контрольные калибры (контркалибры) для проверки рабочих калибров.

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка), с линейным контактом (скоба) и точечным контактом (нутромер). Характер контакта имеет существенное влияние на результаты контроля при наличии отклонений формы изделия.

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние), представляющие конструктивное объединение проходного и непроходного калибров.

Приведенная краткая классификация калибров не является исчерпывающей, так как она охватывает только наиболее распространенные виды калибров и классифицирует их лишь по основным признакам.

***

Основные требования к калибрам

Независимо от типа и назначения калибров к ним предъявляются следующие основные требования:

1. Точность изготовления. Рабочие размеры калибра должны быть выполнены в соответствии с допусками на его изготовление. 2. Высокая жесткость при малом весе. Жесткость необходима для уменьшения погрешностей от деформаций калибров (особенно скоб больших размеров) при измерении. Малый вес требуется для повышения чувствительности контроля и облегчения работы контролера при проверке средних и больших размеров. 3. Износоустойчивость. Для снижения расходов на изготовление и периодическую проверку калибров необходимо принимать меры к повышению их износоустойчивости. Измерительные поверхности калибров выполняют из легированной стали, закаливают до высокой твердости и покрывают износостойким покрытием (например, хромируют). Выпускают также калибры небольших размеров, изготовленные из твердого сплава. 4. Производительность контроля обеспечивается рациональной конструкцией калибров; по возможности следует применять односторонние предельные калибры. 5. Стабильность рабочих размеров достигается соответствующей термообработкой (искусственным старением). 6. Устойчивость против коррозии, необходимая для обеспечения сохранности калибров, достигается применением антикоррозионных покрытий и выбора материалов, мало подверженных коррозии.

Все калибры маркируют. Маркировка содержит номинальный размер и числовые величины предельных отклонений. Маркировку наносят на нерабочих поверхностях калибра и на ручке. В настоящее время калибры применяют лишь в некоторых ограниченных случаях, когда контроль размеров изделий затруднен, например, при контроле валов и отверстий малого диаметра, при контроле резьбовых деталей и др.

***

Калибры гладкие для контроля валов и отверстий

Рабочие калибры различают однопредельные (с проходной или с непроходной стороной) и двупредельные (сочетающие проходную и непроходную стороны). Среди двупредельных калибров различают односторонние (проходная и непроходная стороны расположены последовательно друг за другом на одном конце калибра) и двусторонние (проходная и непроходная стороны расположены на противоположных сторонах калибра).

У калибров могут быть вставки или насадки, изготовленные из износостойкого материала (например, твердого сплава). Пробки для больших размеров могут быть выполнены в виде стержня с цилиндрическими или сферическими торцовыми измерительными поверхностями.

Рабочие проходные калибры-пробки и скобы имеют допуск на изготовление, которому должны соответствовать размеры новых калибров, и допуск на износ, устанавливающий допускаемое отклонение калибра при его износе. Допуск на износ обеспечивает продолжительный срок службы рабочих проходных калибров. Рабочие непроходные калибры изнашиваются медленнее и допуска на износ не имеют. Погрешности формы измерительных поверхностей калибров не должны выходить за пределы поля допуска на неточность изготовления калибров по рабочим размерам.

Исполнительными размерами калибров называются предельные размеры, по которым изготовляют новые калибры и проверяют износ калибров, находящихся в эксплуатации. Для пробок указывают наибольший предельный размер и допуск на изготовление «в минус», для скоб - наименьший предельный размер с допуском. Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра.

Важное метрологическое и эксплуатационное значение имеет усилие введения пробки в деталь или надевания скобы на нее. При проверке размеров изделий рабочими калибрами проходные калибры должны свободно проходить под действием собственного веса или усилия примерно равного ему, а непроходные не должны входить в изделие более чем на длину, равную сумме размеров фасок изделия и калибра.

Чрезмерное усилие особенно недопустимо для скоб с неограниченной жесткостью. Такое усилие вызывает не только проникновение бракованных деталей в годные, но и ускоренный износ калибров. Практическое правило введения калибра под действием его силы тяжести для скоб - при горизонтальной оси контролируемой детали (отметим, что и при этом происходят деформации) пригодно лишь в первом приближении и только для средних размеров. Для малых размеров сила тяжести калибра недостаточна, для больших - чрезмерна. Поэтому в общем случае рекомендуется регламентировать это усилие.

Другая погрешность контроля калибрами связана с их тепловыми деформациями. При нагревании скоб руками контролера возникает погрешность, составляющая существенную часть в общей погрешности контроля, тем большую, чем больше скобы. Если же обеспечивается надежная изоляция от тепла рук, то происходит и заметное уменьшение погрешности. У стандартных скоб для диаметров, начиная с 10 мм, предусмотрены пластмассовые накладки.

Измерительные поверхности калибров изготовляются из стали, закаленной до твердости HRC 60-64. Измерительные поверхности калибров подвергают хромовому износоустойчивому покрытию. Кроме того, для изготовления калибров применяют твердые сплавы, повышающие стойкость калибров в несколько раз. Однако и при этом невыгодные условия работы калибров, определяемые спецификой их использования (трение), высокая производительность контроля приводит к ускоренному износу калибров. Факторами, влияющими на износ, являются диаметр и материал детали, ее твердость, прерывистость ее поверхности.

***

Калибры для контроля отверстий и валов небольшого диаметра

Как было показано выше для контроля валов и отверстий среднего и большого диаметра, например, размером от 30 до 500 мм калибры изготавливают по заказу и по одной штуке для каждого размера. Однако для измерения отверстий диаметром от 0,5 до 10 мм выпускают наборы универсальных калибров-пробок с шагом 0,1; 1,0; 2,0 и 10,0 мкм. Допуск на диаметр составляет ±0,4 мкм. Длина рабочей части пробок составляет от 1,0 до 50 мм. Шероховатость поверхности Ra менее 0,1 мкм. Калибры-пробки изготовлены из легированной стали и закалены до твердости HRC=60-62 и из твердого сплава.

Для измерения валов диаметром от 0,06 до 30 мм выпускают калибры-кольца с шагом размера 1,0 мкм. Допуск на диаметр составляет ±1,25 мкм. Калибры-пробки изготовлены из легированной стали и закалены до твердости HRC=60-62 и из твердого сплава. Калибры-кольца выпускают по международному стандарту EN ISO 1938.

С помощью небольших наборов из 2-3х таких точных калибров с шагом диаметров 0,1 или 1,0 мкм можно не только сортировать детали на годные и брак, но и практически достаточно точно определить их диаметр, потому что можно подобрать калибр диаметром очень близким к предельному размеру контролируемой детали, например, с точностью 1-2 мкм. Также следует отметить, что точность измерения малых диаметров с помощью калибров выше, потому что в этом случае практически отсутствует температурная погрешность и мала погрешность от допуска на изготовления калибра (±0,4 мкм).

***

Калибры для контроля конусов

В инструментах и шпинделях станков широко применяют инструментальные метрические конусы (конусность 1:20) и конусы Морзе (конусность от 1:19,002 до 1 : 20,047) по ГОСТ 25557-82 и ГОСТ 9953-82.

Несмотря на наличие большого количества приборов и приспособлений для контроля конусов проверка конусности и припасовка конусов с помощью калибров и краски обеспечивает более высокую точность и надежность конусных соединений. Поэтому при изготовлении шпинделей и инструментов применяют калибры для контроля и припасовки конусов. Для комплексной проверки конусов инструментов по конусности и базорасстоянию применяются калибры-пробки и калибра-втулки, основные размеры и допускаемые отклонения которых установлены ГОСТами и международными стандартами.

При проверке базорасстояния (т.е. расстояния от базы конуса до его основного расчетного сечения) эти калибры используются как предельные. Торец годного проверяемого конуса изделия должен находиться между рисками калибра-пробки или в пределах уступа калибра-втулки. При проверке конусности калибры используют не как предельные, а как нормальные калибры. Проверку производят припасовкой по краске.

Предельные отклонения в стандарте даются на разность диаметров на 100 мм длины в мкм, симметричные для пробок (±) и односторонние «в плюс» для втулок.

Полный комплект калибров состоит из пробки, втулки и, по требованию заказчика, контркалибра-пробки. Калибры изготовляют из закаленной стали. Твердость измерительных поверхностей должна находиться в пределах HRC 62-64. Шероховатость измерительных поверхностей у пробок должна быть не более Ra= 0,08 мкм, а у втулок не более Ra = 0,16 мкм по ГОСТ 2789-73.

Калибры-пробки, находящиеся в эксплуатации, подлежат обязательной поверке и калибровке. Конусность может быть проверена на на синусной линейке или КИМ по диаметру в двух сечениях, прямолинейности образующих может быть проверена по лекальной линейке по четырем образующим через 90°, а также на специальных приборах для измерения конусов. Калибры-втулки проверяются припасовкой по контркалибрам. Подробно таблицы размеров, допусков и технические требования конусных калибров приведены в ГОСТ 2849-94 «Калибры для конусов инструментов» и ГОСТ 20305-94 «Калибры для конусов 7:24».

***

Калибры для контроля резьбы

Для контроля внутренней резьбы применяют проходные резьбовые пробки (ПР), проверяющие приведенный средний диаметры гайки, и непроходные резьбовые пробки (НЕ), проверяющие верхний предел среднего диаметра гайки.

Калибр-пробка резьбовой проходной ПР должен свободно ввинчиваться в контролируемую внутреннюю резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не меньше установленного наименьшего предельного размера и имеющиеся погрешности шага и угла профиля внутренней резьбы компенсированы соответствующим увеличением среднего диаметра. Увеличение среднего диаметра компенсирует и погрешности винтовой линии резьбы и отклонения формы (круглости, цилиндричности).

Калибр-пробка резьбовой непроходной НЕ, как правило, не должен ввинчиваться в контролируемую резьбу. Допускается ввинчивание калибра до двух оборотов (для сквозной резьбы с каждой из сторон втулки). При контроле коротких резьб (до четырех витков) ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с двух сторон. Проходной резьбовой калибр-пробка проверяет, не выходит ли средний диаметр резьбы за установленный наибольший предельный размер.

Для проверки внутреннего диаметра гайки применяются гладкие проходная и непроходная пробки. Калибр-пробка гладкий проходной ПР должен свободно входить в контролируемую резьбу под действием собственного веса или при определенной нагрузке. Калибр-пробка гладкий непроходной НЕ, как правило, не должен входить в контролируемую резьбу под действием собственного веса или под действием определенной нагрузки. Допускается вхождение калибра на один шаг внутренней резьбы.

Аналогично для контроля наружной резьбы применяют резьбовые проходные кольца (ПР), проверяющие приведенный средний диаметр резьбы, и непроходные резьбовые кольца (НЕ), проверяющие нижний предел среднего диаметра резьбы. Кроме того, наружный диаметр резьбы проверяется предельной гладкой скобой. Калибр-кольцо ПР должен свободно навинчиваться на контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не выходит за установленный наибольший предельный размер и имеющиеся погрешности шага и угла профиля наружной резьбы компенсированы соответствующим уменьшением среднего диаметра. Уменьшение среднего диаметра резьбы компенсирует также погрешности винтовой линии резьбы и погрешности формы (круглость, цилиндричность).

Калибр-кольцо резьбовой непроходной НЕ, как правило, не должен навинчиваться на контролируемую наружную резьбу. Допускается навинчивание непроходного калибра-кольца до двух оборотов. При контроле коротких резьб (до трех витков) навинчивание калибра-кольца не допускается. Непроходной резьбовой калибр-кольцо НЕ проверяет, не выходит ли средний диаметр резьбы за установленный наименьший предельный размер.

Калибр-скоба резьбовой проходной ПР должен скользить по контролируемой резьбе под действием собственного веса или определенной силы не менее чем в трех положениях, расположенных на равном расстоянии по всей окружности резьбы. Этим калибром проверяют наибольший предельный размер среднего диаметра наружной резьбы.

Контроль резьбы калибрами-скобами рекомендуется сопровождать выборочным контролем с помощью проходного резьбового калибра-кольца, так как калибр-скоба не выявляет всех отклонений формы наружной резьбы. В спорных случаях решающим методом контроля является контроль проходным резьбовым калибром-кольцом ПР.

Калибр-скоба резьбовой непроходной НЕ, как правило, не должен проходить под действием собственного веса или определенной силы ни в одном из трех (не менее) положений, расположенных на равном расстоянии по всей окружности резьбы. Допускается прохождение калибра-скобы на первых двух витках наружной резьбы. Этим калибром проверяется наименьший предельный размер среднего диаметра наружной резьбы.

Для проверки наружного диаметра резьбы (болта) применяются гладкие проходная и непроходная пробки. Калибр-кольцо гладкий проходной или калибр-скоба гладкий проходной ПР должен проходить по наружной резьбе под действием собственного веса или под действием определенной силы.

Калибр-скоба гладкий непроходной или калибр-кольцо гладкий непроходной НЕ не должен проходить по наружной резьбе в крайнем случае только закусывать. Для проверки износа резьбовых калибров выпускают контрольные калибры. При контроле калибрами резьба считается годной, если проходной калибр свинчивается с изделием по всей длине резьбы без усилия, а непроходной калибр свинчивается с изделием не более чем на 1-2 нитки.

Резьбовые пробки могут проверяться по всем элементам на универсальном микроскопе. Проверка резьбовых колец, особенно малых диаметров, универсальными средствами невозможна. Поэтому для их проверки служат контрольные калибры. Схема расположения полей допусков рабочих, приемных и контрольных калибров подробно указана в справочниках. Там же указаны допуски на средний, наружный и внутренний диаметры, шаг и половину угла профиля калибров для метрических, дюймовых и трубных резьб.

Проходные калибры имеют полный профиль резьбы и длину резьбовой части, равную длине свинчивания согласно ГОСТ 1774-60. Непроходные калибры и контркалибры имеют укороченный профиль резьбы. Длина резьбовой части непроходного калибра составляет всего 2...3,5 витка. Укороченный профиль резьбы уменьшает влияние погрешностей половины угла профиля резьбы на результаты контроля непроходным калибром. Другим отличительным признаком непроходных калибров является гладкая цилиндрическая направляющая.

У проходных и непроходных пробок при шаге резьбы 1 мм и более заходные нитки резьбы должны быть срезаны до полной ширины основания витка. Проходные кольца имеют резьбу на всей ширине кольца. Наружная цилиндрическая поверхность накатывается. Резьба непроходных колец обычно имеет только 2...3,5 витка с укороченным профилем резьбы. При шаге резьбы меньше 1 мм непроходные кольца выполняются с полным профилем. Допуски шага резьбы калибров и контркалибров выбираются по ГОСТ в зависимости от длины резьбы калибров, а половины угла профиля - в зависимости от шага резьбы.

Калибры изготовляют из стали X по ГОСТ 5950-73 или ШХ15 по ГОСТ 801-78. Твердость измерительных поверхностей должна находиться в пределах HRC 58-64. Шероховатость измерительных поверхностей у пробок должна быть не более Ra = 0,08 мкм, а у втулок не более Ra = 0,16 мкм по ГОСТ 2789-73.

Следует отметить, что существует большое количество измерительных приборов для поэлементного контроля резьбы (шага, наружного и внутреннего диаметра, глубины впадины, угла профиля, конусности и др.). Однако, результаты измерения этими приборами не дают полного представления о резьбовом соединении (свинчиваемости). Они полезны для наладки резьбонарезных и резьбошлифовальных станков. Только резьбовые калибры дают полную уверенность в годности частей и в свинчиваемости резьбовых соединений и в их надежности.

***

Шаблоны

К калибрам относят также шаблоны для контроля линейных размеров и предназначенных для проверки длин, глубин и высот уступов, а также не точных деталей сложной формы, изготавливаемых по 11-17 квалитетам точности. Шаблоны были одними из первых калибров, применяемых в машиностроении. Они являются нормальными калибрами и изготовляются из листового материала.

Шаблоны применяют для контроля расстояний между параллельными поверхностями, для контроля глубин и высот уступов и других деталей сложной формы. Наибольшее распространение шаблоны получили при изготовлении и ремонте деталей железнодорожного транспорта (головки рельса, расстояние между рельсами и др.). Примеры шаблонов показаны на рис. 2.

Годность изделия определяют по наличию зазора между соответствующими поверхностями шаблона и изделия. Вместо проходной и непроходной сторон у этих калибров различают стороны, соответствующие наибольшему и наименьшему предельным размерам изделия. Допуски предельных калибров (шаблонов) для глубин и высот уступов для 11-17 квалитетов точности установлены ГОСТ 2534-77. Расположение полей допусков калибров зависит от направления их износа. При изготовлении калибров для собственного производства допуск на изготовление разрешается увеличить до 50% за счет поля допуска на износ.

***

Калибры (шаблоны) профильные

Контуры изделий сложного профиля проверяются специальными профильными калибрами или шаблонами, измерительная кромка которых воспроизводит профиль изделия. По способу проверки изделий профильные калибры делятся на прикладные и накладные. Прикладные калибры имеют профиль обратный по отношению к проверяемому профилю изделия. Проверку изделия производят на основании глазомерной оценки величины просвета при прикладывании шаблона к изделию.

В зависимости от формы и качества поверхности проверяемого изделия обеспечивается возможность выявления просвета (световой щели) в 0,003…0,005 мм. Накладные калибры имеют контур аналогичный проверяемому изделию. Проверку производят путем наложения калибра на проверяемое изделие и визуальной оценки совпадения их контуров. Из-за сложности точного совмещения их контуров. Однако, наличие фасок на кромках и явления параллакса делает точность контроля накладными шаблонами значительно ниже, чем прикладными. Накладные шаблоны применяют только для контроля плоских изделий. Для контроля профиля тел вращения они непригодны.

По способу ограничения предельных контуров изделий профильные калибры делятся на нормальные и предельные. Преимущественным распространением пользуются нормальные калибры (калибры сравнения), воспроизводящие контур «наибольшего тела» изделия, считающийся номинальным профилем изделия, от которого производится отсчет отклонений калибра. Предельные калибры выполняются по предельным (наибольшим и наименьшим) контурам изделия. Единой системы допусков на профильные калибры не существует.

Рекомендуется допуски профильных калибров назначать «в тело» калибра в пределах 10...20% допуска изделия. Допуски контркалибров располагают симметрично относительно номинального контура изделия и принимают равными 2,5…5% допуска изделия. Материалом для изготовления профильных калибров служит листовая легированная сталь. Калибры закаливают до твердости HRC = 58-60.

Также иногда применяют радиусные шаблоны, представляющие собой стальные пластинки с профилем дуги окружности на конце и предназначенные для определения радиусов закруглений на различных изделиях. Радиусные шаблоны комплектуются в наборы. Проверка радиусов изделий производится на просвет при прикладывании соответствующего шаблона. Радиусные шаблоны могут быть использованы в качестве предельных калибров, если проверку производить с помощью двух шаблонов с разными радиусами и наблюдать характер просвета, образующийся при каждом шаблоне.

Следует отметить, что в настоящее время при наличии многочисленных точных измерительных приборов шаблоны применяются редко. Даже в железнодорожных депо, занимающихся эксплуатацией и ремонтом подвижного состава, отказываются от шаблонов и переходят на современные измерительные приборы.

***

Щупы

К калибрам для проверки линейных размеров можно отнести также щупы, которые представляют собой пластинки из пружинной или закаленной стали с параллельными измерительными плоскостями. Щупы - одни из первых нормальных калибров, применяемых в машиностроении. Их применяют для проверки величины зазора между поверхностями. Щупы не являются измерительным инструментом, но удобны при сборке и настройке машин.

Изготовляют щупы с номинальными размерами от 0,02 до 1 мм, длиной 50, 100 или 200 мм. В наборе бывает от 10 до 17 щупов. Набор щупов соединен с одной стороны. В наборе щупы используют как отдельно, так и в различных сочетаниях для образования нужного размера. Отклонения по толщине щупов допускаются только в плюс. Проверку щупов производят с помощью измерительной головки не менее чем в шести точках на каждой пластинке.

***

Штангенциркули, штангенглубиномеры и штангенрейсмасы

k-a-t.ru

ГОСТ 14810-69 Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм. Конструкция и размеры (с Изменениями N 2, 3)

ГОСТ 14810-69*

Группа Г28

ОКП 39 3111

Дата введения 1971-01-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 7 июля 1969 г. N 771 срок введения установлен с 01.01.71 Проверен в 1983 г.ВЗАМЕН МН 4123-62* ПЕРЕИЗДАНИЕ (август 1994 г.) с Изменениями N 2, 3, утвержденными в феврале 1978 г., феврале 1984 г. (ИУС 1-79, 6-84)Настоящий стандарт распространяется на гладкие двусторонние калибры-пробки, предназначенные для контроля отверстий с полями допусков по ЕСДП СЭВ и по системе OCT.(Введен дополнительно, Изм. N 3).

1. КОНСТРУКЦИЯ И РАЗМЕРЫ ГЛАДКИХ ДВУСТОРОННИХ КАЛИБРОВ-ПРОБОК

1.1. Конструкция и размеры гладких двусторонних калибров-пробок со вставками должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

_________________

* Размер для справок.

Таблица 1

Размеры, мм

Обозначение калибра-пробки | Приме-няемость | Масса, кг | Дет.1Вставка ПР | Дет.2Вставка НЕ | Дет.3Ручка ГОСТ 14748-69 | |||

Количество | ||||||||

1 | 1 | 1 | ||||||

Обозначение детали | ||||||||

8133-0901 | 3,2 | 66 | 6 | 0,01 | 8133-0901/001 | 8133-0901/002 | 8054-0011 | |

8133-0902 | 3,4 | 8133-0902/001 | 8133-0902/002 | |||||

8133-0903 | 3,5 | 8133-0903/001 | 8133-0903/002 | |||||

8133-0904 | 3,6 | 8133-0904/001 | 8133-0904/002 | |||||

8133-0905 | 3,8 | 8133-0905/001 | 8133-0905/002 | |||||

8133-0906 | 4 | 8133-0906/001 | 8133-0906/002 | |||||

8133-0907 | 4,2 | 8133-0907/001 | 8133-0907/002 | |||||

8133-0908 | 4,5 | 8133-0908/001 | 8133-0908/002 | |||||

8133-0909 | 4,8 | 8133-0909/001 | 8133-0909/002 | |||||

8133-0910 | 5 | 8133-0910/001 | 8133-0910/002 | |||||

8133-0963 | 5,3 | 8133-0963/001 | 8133-0963/002 | |||||

8133-0964 | 5,6 | 8133-0964/001 | 8133-0964/002 | |||||

8133-0913 | 6 | 8133-0913/001 | 8133-0913/002 | |||||

8133-0914 | 6,3 | 76 | 8 | 0,02 | 8133-0914/001 | 8133-0914/002 | 8054-0012 | |

8133-0915 | 6,5 | 8133-0915/001 | 8133-0915/002 | |||||

8133-0965 | 6,7 | 8133-0965/001 | 8133-0965/002 | |||||

8133-0916 | 7 | 8133-0916/001 | 8133-0916/002 | |||||

8133-0966 | 7,1 | 8133-0966/001 | 8133-0966/002 | |||||

8133-0917 | 7,5 | 8133-0917/001 | 8133-0917/002 | |||||

8133-0918 | 8 | 0,03 | 8133-0918/001 | 8133-0918/002 | ||||

8133-0919 | 8,5 | 8133-0919/001 | 8133-0919/002 | |||||

8133-0920 | 9 | 8133-0920/001 | 8133-0920/002 | |||||

8133-0921 | 9,5 | 8133-0921/001 | 8133-0921/002 | |||||

8133-0922 | 10 | 8133-0922/001 | 8133-0922/002 | |||||

8133-0923 | 10,5 | 86 | 10 | 0,05 | 8133-0923/001 | 8133-0923/002 | 8054-0013 | |

8133-0924 | 11 | 8133-0924/001 | 8133-0924/002 | |||||

8133-0925 | 11,5 | 8133-0925/001 | 8133-0925/002 | |||||

8133-0926 | 12 | 8133-0926/001 | 8133-0926/002 | |||||

8133-0927 | 13 | 8133-0927/001 | 8133-0927/002 | |||||

8133-0928 | 14 | 8133-0928/001 | 8133-0928/002 | |||||

8133-0929 | 15 | 102 | 13 | 0,09 | 8133-0929/001 | 8133-0929/002 | 8054-0014 | |

8133-0930 | 16 | 8133-0930/001 | 8133-0930/002 | |||||

8133-0931 | 17 | 0,10 | 8133-0931/001 | 8133-0931/002 | ||||

8133-0932 | 18 | 8133-0932/001 | 8133-0932/002 | |||||

8133-0933 | 19 | 114 | 16 | 0,15 | 8133-0933/001 | 8133-0933/002 | 8054-0015 | |

8133-0934 | 20 | 8133-0934/001 | 8133-0934/002 | |||||

8133-0935 | 21 | 0,16 | 8133-0935/001 | 8133-0935/002 | ||||

8133-0936 | 22 | 8133-0936/001 | 8133-0936/002 | |||||

8133-0937 | 23 | 0,17 | 8133-0937/001 | 8133-0937/002 | ||||

8133-0938 | 24 | 8133-0938/001 | 8133-0938/002 | |||||

8133-0939 | 25 | 132 | 20 | 0,27 | 8133-0939/001 | 8133-0939/002 | 8054-0016 | |

8133-0940 | 26 | 0,28 | 8133-0940/001 | 8133-0940/002 | ||||

8133-0941 | 27 | 0,29 | 8133-0941/001 | 8133-0941/002 | ||||

8133-0942 | 28 | 0,30 | 8133-0942/001 | 8133-0942/002 | ||||

8133-0943 | 29 | 0,31 | 8133-0943/001 | 8133-0943/002 | ||||

8133-0944 | 30 | 0,34 | 8133-0944/001 | 8133-0944/002 | ||||

8133-0945 | 31 | 140 | 24 | 0,44 | 8133-0945/001 | 8133-0945/002 | 8054-0017 | |

8133-0946 | 32 | 0,46 | 8133-0946/001 | 8133-0946/002 | ||||

8133-0947 | 33 | 0,47 | 8133-0947/001 | 8133-0947/002 | ||||

8133-0948 | 34 | 0,49 | 8133-0948/001 | 8133-0948/002 | ||||

8133-0949 | 35 | 0,50 | 8133-0949/001 | 8133-0949/002 | ||||

8133-0950 | 36 | 0,51 | 8133-0950/001 | 8133-0950/002 | ||||

8133-0951 | 37 | 0,52 | 8133-0951/001 | 8133-0951/002 | ||||

8133-0952 | 38 | 0,54 | 8133-0952/001 | 8133-0952/002 | ||||

8133-0953 | 39 | 0,56 | 8133-0953/001 | 8133-0953/002 | ||||

8133-0954 | 40 | 0,57 | 8133-0954/001 | 8133-0954/002 | ||||

8133-0955 | 41 | 161 | 28 | 0,82 | 8133-0955/001 | 8133-0955/002 | 8054-0018 | |

8133-0956 | 42 | 0,84 | 8133-0956/001 | 8133-0956/002 | ||||

8133-0957 | 44 | 0,88 | 8133-0957/001 | 8133-0957/002 | ||||

8133-0958 | 45 | 0,91 | 8133-0958/001 | 8133-0958/002 | ||||

8133-0959 | 46 | 0,93 | 8133-0959/001 | 8133-0959/002 | ||||

8133-0960 | 47 | 0,94 | 8133-0960/001 | 8133-0960/002 | ||||

8133-0961 | 48 | 0,97 | 8133-0961/001 | 8133-0961/002 | ||||

8133-0962 | 50 | 1,03 | 8133-0962/001 | 8133-0962/002 | ||||

Примечание. Допускается применение ручек исполнения 2 по ГОСТ 14748-69.Пример условного обозначения гладкого двустороннего калибра-пробки 4 мм для контроля отверстия с полем допуска Н9:

Калибр-пробка 8133-0906 Н9 ГОСТ 14810-69

То же, для контроля отверстия с полем допуска :

Калибр-пробка 8133-0906 ГОСТ 14810-69

То же, для приемного гладкого проходного калибра-пробки П-ПР:

Калибр-пробка 8133-0906 П-ПР ГОСТ 14810-69

(Измененная редакция, Изм. N 3).

1.2. Пробки промежуточных размеров изготовлять по размерам ближайшей большей пробки.

1.3. Технические требования и маркировка (с добавлением восьмизначного обозначения) - по ГОСТ 2015-84. (Измененная редакция, Изм. N 3).

1.4. (Исключен, Изм. N 3).

2. КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ ПР (Деталь 1)

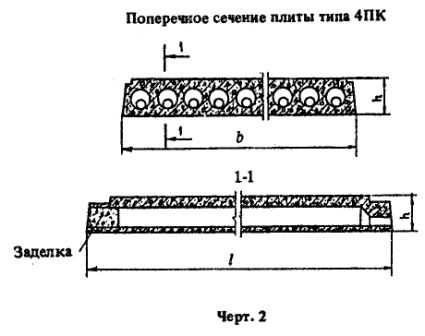

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт.2 и в табл.2.

Черт.2

Таблица 2

Размеры, мм

Обозначение вставки ПР | h9 | Масса, кг | |||||||

8133-0901/001 | 3,2 | 23,5 | 2,5 | - | 8 | 11,5 | 0,2 | 0,5 | 0,001 |

8133-0902/001 | 3,4 | ||||||||

8133-0903/001 | 3,5 | ||||||||

8133-0904/001 | 3,6 | ||||||||

8133-0905/001 | 3,8 | ||||||||

8133-0906/001 | 4 | ||||||||

8133-0907/001 | 4,2 | ||||||||

8133-0908/001 | 4,5 | 0,002 | |||||||

8133-0909/001 | 4,8 | ||||||||

8133-0910/001 | 5 | ||||||||

8133-0963/001 | 5,3 | ||||||||

8133-0964/001 | 5,6 | ||||||||

8133-0913/001 | 6 | ||||||||

8133-0914/001 | 6,3 | 26 | 4 | 10 | 12 | 0,4 | 0,004 | ||

8133-0915/001 | 6,5 | ||||||||

8133-0965/001 | 6,7 | 0,005 | |||||||

8133-0916/001 | 7 | ||||||||

8133-0966/001 | 7,1 | ||||||||

8133-0917/001 | 7,5 | ||||||||

8133-0918/001 | 8 | 0,006 | |||||||

8133-0919/001 |

docs.cntd.ru

ГОСТ 14810-69

ГОСТ 14810-69*

Группа Г28

ОКП 39 3111

Дата введения 1971-01-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 7 июля 1969 г. N 771 срок введения установлен с 01.01.71 Проверен в 1983 г.ВЗАМЕН МН 4123-62* ПЕРЕИЗДАНИЕ (август 1994 г.) с Изменениями N 2, 3, утвержденными в феврале 1978 г., феврале 1984 г. (ИУС 1-79, 6-84)Настоящий стандарт распространяется на гладкие двусторонние калибры-пробки, предназначенные для контроля отверстий с полями допусков по ЕСДП СЭВ и по системе OCT.(Введен дополнительно, Изм. N 3).

1. КОНСТРУКЦИЯ И РАЗМЕРЫ ГЛАДКИХ ДВУСТОРОННИХ КАЛИБРОВ-ПРОБОК

1.1. Конструкция и размеры гладких двусторонних калибров-пробок со вставками должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

_________________

* Размер для справок.

Таблица 1

Размеры, мм

Обозначение калибра-пробки | Приме-няемость | Масса, кг | Дет.1Вставка ПР | Дет.2Вставка НЕ | Дет.3Ручка ГОСТ 14748-69 | |||

Количество | ||||||||

1 | 1 | 1 | ||||||

Обозначение детали | ||||||||

8133-0901 | 3,2 | 66 | 6 | 0,01 | 8133-0901/001 | 8133-0901/002 | 8054-0011 | |

8133-0902 | 3,4 | 8133-0902/001 | 8133-0902/002 | |||||

8133-0903 | 3,5 | 8133-0903/001 | 8133-0903/002 | |||||

8133-0904 | 3,6 | 8133-0904/001 | 8133-0904/002 | |||||

8133-0905 | 3,8 | 8133-0905/001 | 8133-0905/002 | |||||

8133-0906 | 4 | 8133-0906/001 | 8133-0906/002 | |||||

8133-0907 | 4,2 | 8133-0907/001 | 8133-0907/002 | |||||

8133-0908 | 4,5 | 8133-0908/001 | 8133-0908/002 | |||||

8133-0909 | 4,8 | 8133-0909/001 | 8133-0909/002 | |||||

8133-0910 | 5 | 8133-0910/001 | 8133-0910/002 | |||||

8133-0963 | 5,3 | 8133-0963/001 | 8133-0963/002 | |||||

8133-0964 | 5,6 | 8133-0964/001 | 8133-0964/002 | |||||

8133-0913 | 6 | 8133-0913/001 | 8133-0913/002 | |||||

8133-0914 | 6,3 | 76 | 8 | 0,02 | 8133-0914/001 | 8133-0914/002 | 8054-0012 | |

8133-0915 | 6,5 | 8133-0915/001 | 8133-0915/002 | |||||

8133-0965 | 6,7 | 8133-0965/001 | 8133-0965/002 | |||||

8133-0916 | 7 | 8133-0916/001 | 8133-0916/002 | |||||

8133-0966 | 7,1 | 8133-0966/001 | 8133-0966/002 | |||||

8133-0917 | 7,5 | 8133-0917/001 | 8133-0917/002 | |||||

8133-0918 | 8 | 0,03 | 8133-0918/001 | 8133-0918/002 | ||||

8133-0919 | 8,5 | 8133-0919/001 | 8133-0919/002 | |||||

8133-0920 | 9 | 8133-0920/001 | 8133-0920/002 | |||||

8133-0921 | 9,5 | 8133-0921/001 | 8133-0921/002 | |||||

8133-0922 | 10 | 8133-0922/001 | 8133-0922/002 | |||||

8133-0923 | 10,5 | 86 | 10 | 0,05 | 8133-0923/001 | 8133-0923/002 | 8054-0013 | |

8133-0924 | 11 | 8133-0924/001 | 8133-0924/002 | |||||

8133-0925 | 11,5 | 8133-0925/001 | 8133-0925/002 | |||||

8133-0926 | 12 | 8133-0926/001 | 8133-0926/002 | |||||

8133-0927 | 13 | 8133-0927/001 | 8133-0927/002 | |||||

8133-0928 | 14 | 8133-0928/001 | 8133-0928/002 | |||||

8133-0929 | 15 | 102 | 13 | 0,09 | 8133-0929/001 | 8133-0929/002 | 8054-0014 | |

8133-0930 | 16 | 8133-0930/001 | 8133-0930/002 | |||||

8133-0931 | 17 | 0,10 | 8133-0931/001 | 8133-0931/002 | ||||

8133-0932 | 18 | 8133-0932/001 | 8133-0932/002 | |||||

8133-0933 | 19 | 114 | 16 | 0,15 | 8133-0933/001 | 8133-0933/002 | 8054-0015 | |

8133-0934 | 20 | 8133-0934/001 | 8133-0934/002 | |||||

8133-0935 | 21 | 0,16 | 8133-0935/001 | 8133-0935/002 | ||||

8133-0936 | 22 | 8133-0936/001 | 8133-0936/002 | |||||

8133-0937 | 23 | 0,17 | 8133-0937/001 | 8133-0937/002 | ||||

8133-0938 | 24 | 8133-0938/001 | 8133-0938/002 | |||||

8133-0939 | 25 | 132 | 20 | 0,27 | 8133-0939/001 | 8133-0939/002 | 8054-0016 | |

8133-0940 | 26 | 0,28 | 8133-0940/001 | 8133-0940/002 | ||||

8133-0941 | 27 | 0,29 | 8133-0941/001 | 8133-0941/002 | ||||

8133-0942 | 28 | 0,30 | 8133-0942/001 | 8133-0942/002 | ||||

8133-0943 | 29 | 0,31 | 8133-0943/001 | 8133-0943/002 | ||||

8133-0944 | 30 | 0,34 | 8133-0944/001 | 8133-0944/002 | ||||

8133-0945 | 31 | 140 | 24 | 0,44 | 8133-0945/001 | 8133-0945/002 | 8054-0017 | |

8133-0946 | 32 | 0,46 | 8133-0946/001 | 8133-0946/002 | ||||

8133-0947 | 33 | 0,47 | 8133-0947/001 | 8133-0947/002 | ||||

8133-0948 | 34 | 0,49 | 8133-0948/001 | 8133-0948/002 | ||||

8133-0949 | 35 | 0,50 | 8133-0949/001 | 8133-0949/002 | ||||

8133-0950 | 36 | 0,51 | 8133-0950/001 | 8133-0950/002 | ||||

8133-0951 | 37 | 0,52 | 8133-0951/001 | 8133-0951/002 | ||||

8133-0952 | 38 | 0,54 | 8133-0952/001 | 8133-0952/002 | ||||

8133-0953 | 39 | 0,56 | 8133-0953/001 | 8133-0953/002 | ||||

8133-0954 | 40 | 0,57 | 8133-0954/001 | 8133-0954/002 | ||||

8133-0955 | 41 | 161 | 28 | 0,82 | 8133-0955/001 | 8133-0955/002 | 8054-0018 | |

8133-0956 | 42 | 0,84 | 8133-0956/001 | 8133-0956/002 | ||||

8133-0957 | 44 | 0,88 | 8133-0957/001 | 8133-0957/002 | ||||

8133-0958 | 45 | 0,91 | 8133-0958/001 | 8133-0958/002 | ||||

8133-0959 | 46 | 0,93 | 8133-0959/001 | 8133-0959/002 | ||||

8133-0960 | 47 | 0,94 | 8133-0960/001 | 8133-0960/002 | ||||

8133-0961 | 48 | 0,97 | 8133-0961/001 | 8133-0961/002 | ||||

8133-0962 | 50 | 1,03 | 8133-0962/001 | 8133-0962/002 | ||||

Примечание. Допускается применение ручек исполнения 2 по ГОСТ 14748-69.Пример условного обозначения гладкого двустороннего калибра-пробки 4 мм для контроля отверстия с полем допуска Н9:

Калибр-пробка 8133-0906 Н9 ГОСТ 14810-69

То же, для контроля отверстия с полем допуска :

Калибр-пробка 8133-0906 ГОСТ 14810-69

То же, для приемного гладкого проходного калибра-пробки П-ПР:

Калибр-пробка 8133-0906 П-ПР ГОСТ 14810-69

(Измененная редакция, Изм. N 3).

1.2. Пробки промежуточных размеров изготовлять по размерам ближайшей большей пробки.

1.3. Технические требования и маркировка (с добавлением восьмизначного обозначения) - по ГОСТ 2015-84. (Измененная редакция, Изм. N 3).

1.4. (Исключен, Изм. N 3).

2. КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ ПР (Деталь 1)

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт.2 и в табл.2.

Черт.2

Таблица 2

Размеры, мм

Обозначение вставки ПР | h9 | Масса, кг | |||||||

8133-0901/001 | 3,2 | 23,5 | 2,5 | - | 8 | 11,5 | 0,2 | 0,5 | 0,001 |

8133-0902/001 | 3,4 | ||||||||

8133-0903/001 | 3,5 | ||||||||

8133-0904/001 | 3,6 | ||||||||

8133-0905/001 | 3,8 | ||||||||

8133-0906/001 | 4 | ||||||||

8133-0907/001 | 4,2 | ||||||||

8133-0908/001 | 4,5 | 0,002 | |||||||

8133-0909/001 | 4,8 | ||||||||

8133-0910/001 | 5 | ||||||||

8133-0963/001 | 5,3 | ||||||||

8133-0964/001 | 5,6 | ||||||||

8133-0913/001 | 6 | ||||||||

8133-0914/001 | 6,3 | 26 | 4 | 10 | 12 | 0,4 | 0,004 | ||

8133-0915/001 | 6,5 | ||||||||

8133-0965/001 | 6,7 | 0,005 | |||||||

8133-0916/001 | 7 | ||||||||

8133-0966/001 | 7,1 | ||||||||

8133-0917/001 | 7,5 | ||||||||

8133-0918/001 | 8 | 0,006 | |||||||

8133-0919/001 | 8,5 | ||||||||

8133-0920/001 | 9 | 0,007 | |||||||

8133-0921/001 | 9,5 | ||||||||

8133-0922/001 | 10 | 0,008 | |||||||

8133-0923/001 | 10,5 | 29 | 6 | 14 | 1 | 0,01 | |||

8133-0924/001 | 11 | ||||||||

8133-0925/001 | 11,5 |

docs.cntd.ru

Классификация калибров

Гладкие предельные калибры различаются по наименованию, конструкции и по назначению.

По наименованию калибры делятся на:

− скобы;

− пробки.

По конструкции калибры бывают:

- жёсткие и регулируемые;

- цельные и составные;

- односторонние, двухсторонние и совмещённые.

По назначению калибры делятся на:

− рабочие;

− приёмные;

− контрольные.

Рабочие калибры (Р-ПР, Р-НЕ) предназначены для контроля деталей в процессе их изготовления. Эти калибры используют рабочие и контролёры ОТК завода-изготовителя. При этом контролёры пользуются частично изношенными калибрами Р-ПР и новыми калибрами Р-НЕ, так называемыми приёмными калибрами.

Приёмные калибры предназначены для проверки деталей представителями заказчика. Эти калибры были официально в системе ОСТ. В современных стандартах они не предусмотрены, но они могут быть введены стандартами предприятий. Приёмные калибры специально не изготовляются, а отбираются из рабочих калибров (частично изношенных Р-ПР и новых Р-НЕ). Это делается для страховки от появления случайного исправимого брака и для того, чтобы правильно принятые рабочими калибрами детали не были забракованы калибрами контролёра и представителя заказчика.

Контрольные калибры(контркалибры) предназначены для установки на размер регулируемых калибров-скоб и контроля нерегулируемых калибров-скоб в процессе их изготовления и эксплуатации. Контркалибры предназначены только для скоб, то есть они применяются только при изготовлении валов. Применение контркалибров при обработке отверстий экономически нецелесообразно: рабочие калибры-пробки проще контролировать приборами, чем применять трудно изготавливаемые и дорогостоящие контркалибры-скобы.

Следовательно, контркалибры – только пробки:

– К-ПР – для скобы Р-ПР;

– К-НЕ – для скобы Р-НЕ;

– К-И – для изъятия из эксплуатации предельно изношенных скоб Р-ПР.

Несмотря на малую величину допуска контркалибров, они все же искажают установленные поля допусков на изготовление и износ рабочих калибров, поэтому контркалибры по возможности не следует применять. Их целесообразно заменять, особенно в мелкосерийном производстве, и тем более в единичном, концевыми мерами длины или использовать универсальные измерительные приборы. Детали с допуском 01...5 квалитетов не рекомендуется проверять калибрами, так как при малых допусках они вносят значительную погрешность измерения, а изготовление калибров такой точности сложно и трудоёмко. В таких случаях детали проверяют универсальными измерительными средствами и приборами.

Для снижения затрат на калибры стремятся увеличить их износостойкость за счёт применения твёрдых сплавов и нанесения износостойких покрытий на их рабочие поверхности.

3.2 Допуски калибров

Допуски и отклонения размеров калибров устанавливает ГОСТ 24853-81«Калибры гладкие для размеров до 500 мм. Допуски». Стандарт предусматривает следующие допуски и отклонения калибров:

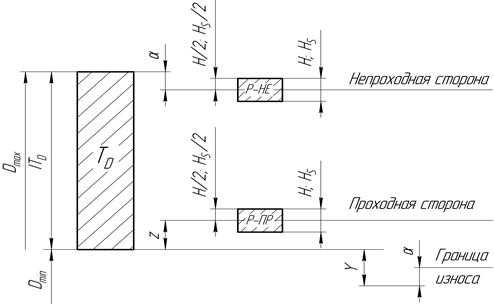

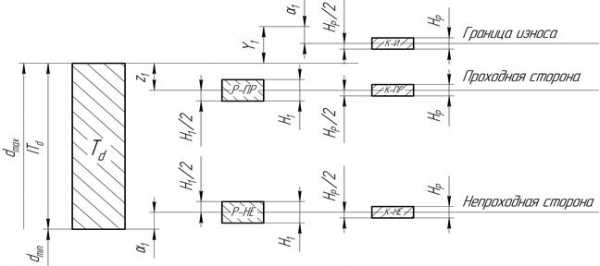

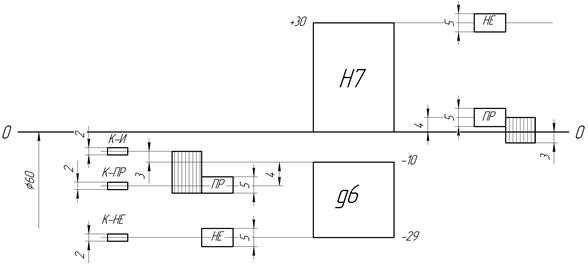

3.3 Схемы расположения полей допусков калибров

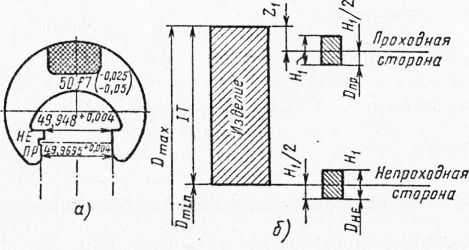

ГОСТ 24853-81предусматривает восемь схем расположения полей допусков калибров в зависимости от квалитетов и номинальных размеров проверяемых деталей. Наиболее общими являются схемы для отверстий (рису- нок 3.2 а) и валов (рисунок 3.2 б) квалитетов 6, 7 и 8 с номинальными размерами свыше 180 мм.

Остальные схемы представляют собой частные случаи указанных общих схем расположения полей допусков калибров. Для калибров Р-ПР кроме допуска на изготовление предусматривается допуск на их износ. При этом поле допуска калибра сдвинуто внутрь поля допуска детали, а поле допуска на износ выходит за границу поля допуска детали. Для деталей 9...17 квалитетов (при больших допусках) поле допуска на износ калибра располагается внутри поля допуска детали и ограничено ее проходным пределом, т.е. Y = 0 и Y1 = 0. При номинальных размерах до 180 мм погрешность контроля деталей калибрами незначительна и поэтому не учитывается, т.е. и .

а)

б)

Рисунок 3.2 – Схемы расположения полей допусков калибров для отверстий (а) и валов (б) квалитетов 6, 7 и 8 с номинальными размерами свыше 180 мм

Следует отметить, что на схемах износ калибров Р-ПР нагляднее и удобнее изображать не границей износа, а полем допуска на износ по аналогии с полем допуска на изготовление, как это показано на рисунке 3.3.

Сдвиг полей допусков калибров и границ износа их проходных сторон внутрь поля допуска детали устраняет возможность искажения характера посадок и гарантирует получение размеров годных деталей в пределах установленных допусков. Этого в полной мере невозможно добиться для точных деталей (квалитеты 6...8) ввиду довольно жёстких допусков и повышения стоимости изготовления деталей. Поля допусков на износ калибров Р-ПР для таких деталей выходят за пределы проверяемого поля допуска. Допуск детали при этом несколько расширяется, не вызывая нарушения взаимозаменяемости.

3.4 Расчёт исполнительных размеров калибров

Исполнительными размерами калибров называются размеры, по которым изготовляются калибры.

На чертежах калибров допуски на их изготовление задают «в тело» калибра, то есть как для основного отверстия и основного вала. В качестве номинального размера калибра принимают размер, соответствующий наибольшему количеству металла в калибре. Таким образом, на чертеже скобы проставляют её наименьший предельный размер с положительным отклонением, для пробки (рабочей и контрольной) – наибольший размер с отрицательным отклонением.

Приведём основные расчётные формулы для определения размеров калибров.

Наибольший размер новой проходной пробки:

.

Наименьший размер изношенной проходной пробки

.

Наибольший размер непроходной пробки

.

Наименьший размер проходной новой скобы

.

Наибольший размер изношенной проходной скобы

.

Наименьший размер непроходной скобы

.

Наибольшие размеры контрольных калибров:

; ;

.

Размеры калибров, полученные расчётом, округляются в соответствии с ГОСТ 24853-81. Табличный метод расчёта исполнительных размеров рабочих калибров, более простой для практического применения, изложен в этом же стандарте.

Рассмотрим пример расчёта исполнительных размеров калибров для контроля деталей соединения .

По ГОСТ 25347-82 и ГОСТ 24853-81находим предельные отклонения размеров деталей и необходимые данные для расчёта размеров калибров:

EI = 0; ES =+30мкм; ei = – 29 мкм; es = – 10 мкм;

H = h2 = 5 мкм; HP = 2 мкм; Z = Z1= 4 мкм;

Y = Y1 = 3 мкм; a = a1=0.

Построим схему расположения полей допусков калибров (рисунок 3.3).

Рисунок 3.3 – Схема к расчёту размеров калибров

Рабочие калибры-пробки для отверстия :

;

;

.

Исполнительные размеры калибров-пробок:

; ; .

Рабочие калибры-скобы для вала :

;

;

.

Исполнительные размеры калибров-скоб:

; ; .

Контрольные калибры:

;

;

.

Исполнительные размеры контрольных калибров:

К – ПР = 59,987–0,002; К – И = 59,994–0,002; К – НЕ = 59,972–0,002.

Контрольные вопросы и задания

1 Что такое гладкий предельный калибр?

2 Какие виды гладких калибров применяются на производстве?

3 Чем отличаются контрольные калибры от рабочих калибров?

4 В каких условиях производства применяется контроль калибрами?

5 В каких условиях производства применяется контроль универсальными измерительными инструментами?

4 Допуски и посадки

призматических шпоночных соединений

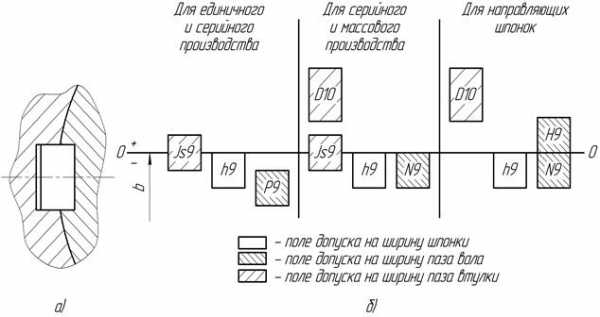

Шпоночные соединения предназначены, как правило, для соединения с валами зубчатых колёс, шкивов, маховиков, муфт и других деталей и служат для передачи крутящих моментов. В связи с разнообразием конструкций остановимся на рассмотрении только наиболее широко применяемого в машиностроении соединения с призматическими шпонками, схематическое изображение которого показано на рисунке 4.1 а.

Размеры, допуски, посадки и предельные отклонения соединений с призматическими шпонками регламентированы ГОСТ 23360-78. Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов для свободного, нормального и плотного соединений. Для ширины пазов вала и втулки допускаются любые сочетания полей допусков, приведённых на рисунке 4.1 б.

Как уже было сказано ранее, посадки шпоночных соединений назначаются в системе вала. Пример шпоночного соединения вала со втулкой показан на рисунке 4.2.

Рисунок 4.1 – Поля допусков шпоночных соединений

Рисунок 4.2 – Пример указания посадок шпоночного соединения на чертежах

Рисунок 4.2 – Пример указания посадок шпоночного соединения на чертежах

Контроль размеров, симметричности расположения и прямолинейности шпоночных пазов втулки и вала осуществляется универсальными измерительными инструментами, гладкими предельными и специальными калибрами.

Контрольные вопросы и задания

1 В каких случаях и для чего применяются шпоночные соединения?

2 Применяются ли шпоночные соединения при переходных посадках?

3 В какой системе назначаются посадки шпоночных соединений?

4 Как осуществляется контроль размеров шпоночных пазов?

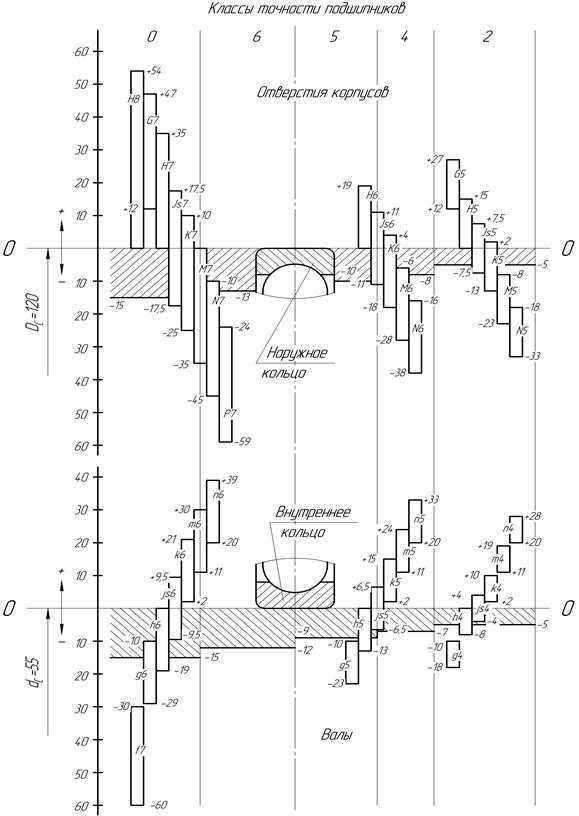

5 Допуски и посадки подшипников качения

У подшипников качения присоединительными поверхностями являются наружная поверхность наружного и внутренняя поверхность внутреннего колец. По присоединительным поверхностям подшипников обеспечивается полная внешняя взаимозаменяемость, которая позволяет быстро монтировать их, а также заменять изношенные подшипники при хорошем качестве сборки.

5.1 Классы точности подшипников качения

Качество подшипников определяется точностью изготовления их деталей и точностью сборки. Основными показателями точности подшипников и их деталей являются:

- точность размеров присоединительных поверхностей;

- точность формы и расположения поверхностей колец и шероховатость их поверхностей;

- точность формы и размеров тел качения и шероховатость их поверхностей;

- точность вращения, характеризуемая радиальным и торцовым биением дорожек качения и торцов колец.

В зависимости от этих показателей точности по ГОСТ 520-2011 «Подшипники качения. Общие технические условия» установлены следующие классы точности подшипников, указанные в порядке повышения точности:

− нормальный, 6, 5, 4, Т, 2 – для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников;

− 0, нормальный, 6Х, 6, 5, 4, 2 – для роликовых конических подшипников;

− нормальный, 6, 5, 4, 2 – для упорных и радиально-упорных подшипников.

Самым точным является второй класс точности. Класс точности подшипника выбирают исходя из требований, предъявляемых к точности вращения и условиям работы механизма. Для механизмов общего назначения обычно применяют подшипники класса точности 0. Подшипники более высоких классов точности применяют при больших оборотах и высокой точности вращения вала, например, для шпинделей шлифовальных станков, авиадвигателей, приборов и др. Для гироскопических и других прецизионных приборов и механизмов применяются подшипники класса точности 2.

Класс точности указывается через тире перед условным обозначением серии подшипника, например, 6–205. Для всех подшипников, кроме конических, класс точности «нормальный» обозначается знаком «0».

Учитывая большое многообразие конструкций подшипников, ограничимся рассмотрением посадок только для шариковых радиальных подшипников.

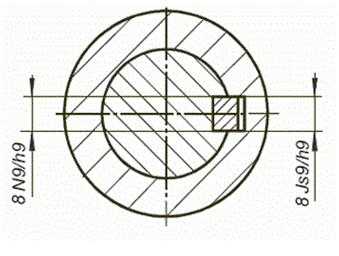

5.2 Допуски и посадки соединений с подшипниками качения

Посадки наружного кольца подшипника с корпусом осуществляются в системе вала, посадки внутреннего кольца с валом – в системе отверстия. Диаметры наружного и внутреннего колец подшипника приняты соответственно за диаметры основного вала и основного отверстия с определённой оговоркой, о чём будет сказано дальше.

В большинстве случаев, в частности при вращающемся вале, внутреннее кольцо подшипника монтируется на валу неподвижно. Для этого необходимо применять либо переходные посадки, либо посадки с натягом. Однако применение тех и других посадок исключено по следующим причинам:

- первые требуют дополнительного крепления (шпонки и т.д.), что усложнит конструкцию подшипника и неприемлемо по точности (неравномерные деформации кольца при закалке из-за концентраторов напряжений) или вообще конструктивно неосуществимо из-за недостаточной толщины кольца подшипника;

- вторые дают натяг, недопустимый по прочности внутреннего кольца подшипника.

Введение каких-либо специальных посадок с малыми натягами для подшипников качения экономически нецелесообразно. Поэтому поступают так: на вал назначается стандартное поле допуска для переходной посадки, а поле допуска внутреннего кольца подшипника опускается симметрично вниз относительно нулевой линии. Следовательно, у внутренних колец подшипников допуск размера задается в минус, а не в плюс, как это принято у обычных основных отверстий. Такая комбинация полей допусков обеспечивает натяги, допустимые по прочности внутреннего кольца, и гарантирует неподвижность соединения.

Рисунок 5.1 – Пример посадок шариковых радиальных подшипников

Таким образом, основные (верхние) отклонения обоих присоединительных диаметров подшипников качения приняты равными нулю (рисунок 5.1) и обозначаются прописной и строчной буквами L и l, соответственно для внутреннего и наружного колец подшипника.

Выбор посадки подшипника на вал и в корпус производится в зависимости от класса точности подшипника (рисунок 5.1), вида нагружения колец подшипника, режима его работы, от величины и характера нагрузки, скорости вращения и других факторов.

В зависимости от конструкции и условий эксплуатации изделия, в котором смонтированы подшипники, кольца подшипников могут испытывать различные по характеру виды нагружения: местное, циркуляционное и колебательное (рисунок 5.2).

При местном нагружении кольцо воспринимает постоянную радиальную нагрузку (например, натяжение приводного ремня, силу тяжести конструкции) лишь ограниченным участком дорожки качения и передаёт её соответствующему ограниченному участку посадочной поверхности вала или корпуса (рисунки 5.2 а и 5.2 б).

При циркуляционном нагружении кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передаёт её также последовательно всей посадочной поверхности вала или корпуса (рисунки 5.2 а и 5.2 б).

а) б) в) г)

Рисунок 5.2 – Виды нагружения колец подшипников

При колебательном нагружении кольцо воспринимает равнодействующую двух радиальных нагрузок (одна – постоянная по направлению, а другая – меньшая по величине, вращается) ограниченным участком дорожки качения и передаёт её соответствующему ограниченному участку посадочной поверхности вала или корпуса (рисунки 5.2 в и 5.2 г). Равнодействующая нагрузка в данном случае не совершает полного оборота, а колеблется между точками А и В.

В зависимости от вида нагружения колец радиальных подшипников установлены следующие поля допусков, образующих посадки (таблица 5.1).

Таблица 5.1 – Поля допусков валов и отверстий корпусов для установки радиальных подшипников

| Вид нагружения | Поля допусков | |

| валов | отверстий | |

| Местное | js5, js6, h5, h6, g6, f7 | Js6, Js7, H6, H7, H8, H9, G7 |

| Циркуляционное | n5,m5, k5, js5, n6, m6, k6, js6 | N6, M6, K6, P7, N7, M7, K7 |

| Колебательное | js5, js6 | Js6, Js7 |

При вращающемся вале на внутреннее кольцо назначается неподвижная, а на наружное кольцо подвижная посадки. При неподвижном вале наоборот. Подшипник монтируется с зазором по тому кольцу, которое испытывает местное нагружение. Это устраняет заклинивание шариков и позволяет кольцу под действием толчков и вибраций постепенно поворачиваться по посадочной поверхности, что обеспечивает равномерный износ беговой дорожки и удлиняет срок службы подшипника.

Монтаж подшипника по посадке с натягом производится по кольцу, испытывающему циркуляционное нагружение, что исключает проскальзывание кольца по посадочной поверхности и устраняет возможность её истирания и развальцовывания.

Обозначение подшипниковых посадок имеет свои особенности. Как было показано ранее, для подшипников установлено специальное основное отклонение отверстия, не соответствующее основному отклонению по ГОСТ 25347-82. Оно обозначается прописной буквой L. С целью унификации основное отклонение наружного кольца подшипника обозначается строчной буквой l. Учитывая, что применение системы отверстия для соединения внутреннего кольца подшипника с валом и системы вала для соединения наружного кольца с корпусом является обязательным, принято на сборочных чертежах посадки колец подшипников обозначать одним полем допуска.

На сборочных чертежах посадка подшипника обозначается полем допуска детали, сопрягающейся с его соответствующим кольцом, например, – по наружному кольцу, – по внутреннему кольцу. Если известен класс точности подшипника, например 6, то поля допусков присоединительных диаметров подшипника будут иметь следующие условные обозначения: для наружного диаметра – l6, внутреннего диаметра– L6, а размеры для приведённого примера соответственно и В этом случае посадки по присоединительным диаметрам подшипника допускается обозначать в виде традиционной дроби: по наружному диаметру – , по внутреннему диаметру–

Контрольные вопросы и задания

1 Какие особенности назначения посадок подшипников качения?

2 Какие существуют виды нагружения колец подшипников?

3 Как зависят посадки от вида нагружения колец подшипников?

4 Как указываются посадки подшипников качения на чертежах?

Допуски и посадки

Похожие статьи:

poznayka.org

Типы калибров и область их применения

Типы калибров и область их примененияКатегория:

Токарное дело

Типы калибров и область их примененияВ машиностроении широко используют так называемый альтернативный метод контроля годности изделий. Он позволяет разделить продукцию на годную и дефектную. При этом действительные значения проверяемого параметра не определяются, а устанавливается факт его соответствия нормативу. При альтернативной проверке геометрических параметров изделий наиболее часто применяют калибры.

Калибрами называют бесшкальные измерительные инструменты для проверки линейных размеров, углов, формы и взаимного расположения поверхностей. Различают несколько видов калибров.

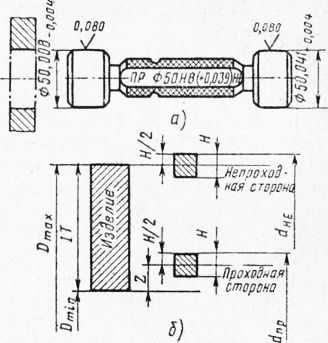

Рис. 1. Гладкая калибр-скоба (а) и поле ее допусков (б)

Гладкие калибры-скобы (рис. 1) служат для контроля длин и диаметров наружных поверхностей. Они могут быть односторонними и двусторонними, од-нопредельными и двухпредельными. Од-нопредельные калибры-скобы делают или проходными, или непроходными. Длй контроле размеров 8-го квалитета точности (и менее точных) применяют калибры-скобы со сменными губками. Для контроля более точных изделий (до 6-го квалитета) рабочие поверхности калибров оснащают твердым сплавом. В мелкосерийном и единичном производстве калибры-скобы делают из листа, в крупносерийном и массовом — из поковок и отливок.

Гладкие калибры-пробки (рис. 2) служат для контроля отверстий. Конструктивно они выполнены в виде ручки и рабочей части. Рабочая часть может быть сделана заодно с ручкой или в виде вставок и насадок. У калибров-пробок, предназначенных для контроля точных отверстий (6—12-й квалитеты), вставки делают из твердого сплава. Калибры-пробки бывают односторонними и двусторонними. Односторонние делают проходными или непроходными.

Гладкие калибры позволяют контролировать линейные размеры от 0,1 до 3150 мм. С увеличением размеров погрешность контроля возрастает в связи с ростом упругих деформаций калибров.

У гладких калибров-пробок проходная сторона (ПР) имеет наименьший предельный размер (т. е. должна проходить в отверстие), а непроходная (НЕ) — имеет наибольший предельный размер (т. е. не должна проходить в отверстие). У гладких калибров-скоб проходная сторона (ПР) имеет наибольший предельный размер, а непроходная (НЕ) — наименьший. По назначению калибры делятся на рабочие (Р), предназначенные для проверки деталей рабочими и контролерами ОТК, приемные (П) —для контроля деталей представителями заказчика, контрольные (К) — для проверки рабочих и приемных калибров в процессе их изготовления и эксплуатации и контркалибры (К—И) —для контроля износа рабочих калибров.

Рис. 2. Гладкая калибр-пробка (а) и поле ее допусков (б)

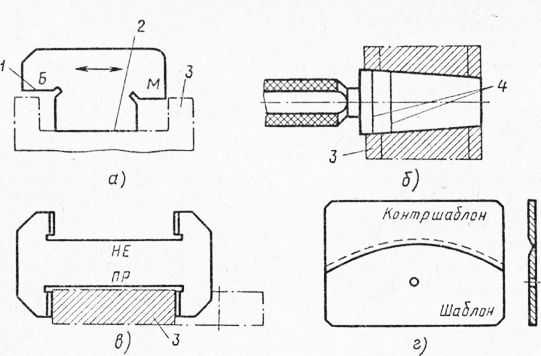

Рис. 3. Виды калибров: 1 — измерительная плоскость, 2 — направляющая плоскость, 3 — изделие, 4 — риски

На калибрах маркируют их вид, проходную и непроходную стороны, контролируемый номинальный размер, обозначение проверяемого поля допуска, товарный знак завода-изготовителя.

Калибры для контроля размеров по высоте и глубине разнообразны как по конструкции, так и по принципу действия. Наиболее часто применяют калибры, работающие по методу «световой щели». Предельные стороны этих калибров обозначают буквами Б (большая) и М (меньшая).

Конусные калибры предназначены для контроля гладких конических поверхностей. Наиболее часто ими контролируют конические хвостовики инструментов (калибры-втулки) и конические отверстия для их крепления (калибры-пробки). Предельные положения калибров относительно контролируемой поверхности определяют по двум рискам, нанесенным на калибре. Обычно такие калибры применяют в комплекте, состоящем из калибра-пробки, калибра-втулки и контркалибра-пробки. Последний предназначен для того, чтобы можно было припасовать калибр-втулку к калибру-пробке по краске.

Калибры для проверки формы и взаимного расположения поверхностей отличаются большим разнообразием конструкций. Ими можно контролировать параллельность плоскостей, соосность отверстий, симметричность пазов, параллельность плоскости и оси отверстия, шлицевые валы и втулки и т. д.

Резьбовые калибры служат для комплексного контроля резьбы. Наружную резьбу контролируют калибром-кольцом, а внутреннюю — калибром-пробкой. Резьбовые калибры изготовляют и применяют комплектами, в состав которых кроме резьбового калибра входят контрольные проходные и непроходные калибры. Наряду с нерегулируемыми калибрами применяют и регулируемые. Последние настраивают по установочным резьбовым калибрам, которые в этом случае также входят в комплект.

Профильными шаблонами называют плоские калибры для контроля профиля фасонных поверхностей изделия. Контроль таким шаблоном производят методом «световой щели». Точность изготовления самого профильного шаблона и его износ проверяют контршаблонами. Калибры изготовляют из конструкционных, инструментальных и инструментальных легированных сталей. Оснащение рабочей части калибра твердым сплавом ВК8 в несколько десятков раз повышает его стойкость по сравнению с калибром из углеродистой инструментальной стали.

Читать далее:

Технологический процесс изготовления гладких калибров

Статьи по теме:

pereosnastka.ru