Марки стали расшифровка. Ак6Т1 расшифровка

Алюминиевые сплавы. Состав, свойства, технология, применение :: Книги по металлургии

1.3.4. СРЕДНЕПРОЧНЫЕ КОВОЧНЫЕ СПЛАВЫ СИСТЕМЫ АЛЮМИНИЙ-МЕДЬ-МАГНИЙ-КРЕМНИЙ (Al-Cu-Mg-Si)

К сплавам системы Al—Сu—Mg— Si относятся сплавы АК6 и АК8, которые служат для получения заготовок методом горячей пластической деформации — ковкой и штамповкой.

Сплав АК6 высокотехнологический ковочный сплав средней прочности разработан С. М. Вороновым в 40-х годах XX ст. и длительное время является одним из основных ковочных сплавов с хорошими характеристиками вязкости и пластичности.

Сплав АК8 (международное обозначение 2014) отличается от сплава АК6 большим в 2 раза содержанием меди, что обеспечивает повышение прочности и понижение относительного удлинения. За рубежом сплав применяется широко не только в виде кованных, но и катанных и прессованных полуфабрикатов.

Химический состав сплавов АК6 и АК8 приведен в табл. 96.

Существуют варианты сплава АК6 с содержанием, железа 0,4%, титана 002—0,1 % и хрома 0,01—0,2% - сплав АК6ч. В результате это позволило в сплаве АК6ч повысить механические свойства, вязкость разрушения, пластичность в горячем состоянии.

Сплавы АК6 и АК8 упрочняются закалкой и как правило старением. Возможно и искусственное старение.

Для обеспечения оптимальных механических свойств сплава АК6 перерыв между закалкой и искусственным старением должен быть не более 6 часов. Для сплава АК8 перерыв между закалкой и искусственным старением не сказывается на уровне механических свойств после последующего искусственного старения.

Сплав АК8 склонен к пережогу, поэтому детали толщиной больше 10 мм необходимо нагревать под закалку при температуре около нижнего предела температуры закалки.

Для обеспечения стабильных механических свойств полуфабрикатов и деталей охлаждение после закалки необходимо проводить в воде с температурой не выше 40°С.

Для снижения закалочных напряжений и коробления при закалке массивных, сложных по конфигурации деталей и полуфабрикатов из сплавов АК6, АК64 с толщиной стенки до 30 мм допускается охлаждение в воде при 80—90°С, а с толщиной до 150 мм при 70—80°С. Закалка в горячей воде вызывает снижение прочностных характеристик до 5%, но не ухудшает другие свойства по сравнению со свойствами, обеспечиваемыми закалкой в холодной воде. При этом наблюдается некоторое повышение сопротивления коррозионному растрескиванию.

Отжиг производится при температуре 380—420°С — 10—60 мин, охлаждение со скоростью 30°С/ч до 260°С, далее на воздухе.

Старение при 20°С (естественное) сплавов АК6 и АК8 обеспечивает высокую пластичность и сопротивление КР, при пониженных прочностных свойствах по сравнению с искусственным старением. Режим Т1 применяют 1ля получения высокой прочности и удовлетворительной пластичности. Для сплава АК6 (АК6ч) допускается применение сокращенного режима Т1: 170—175°С, 3 ч. Гарантируемые механические свойства полуфабрикатов из сплавов АК6 и АК6ч приведены в табл. 98.

Гарантируемые механические свойства полуфабрикатов из сплава АК8 приведены в табл. 99.

Механические свойства полуфабрикатов из сплавов АК6 и АК8 соответственно при высоких и низких температурах приведены в табл. 100, 101, 102, 103.

Вязкость разрушения и скорость роста трещины у полуфабрикатов из сплава АК6 приведены в табл. 104 и 105 соответственно.

Физические свойства сплавов АК6 и АК8 приведены в табл. 106.

Плотность сплавов: АК (АК6ч) и АК8 соответственно равно 2,75 г/см3 и 2,80 г/см3.

КОРРОЗИОННЫЕ СВОЙСТВА.

Сплавы АК6 (АК6ч) и АК8 обладают пониженной коррозионной стойкостью. Сопротивление коррозионному растрескиванию сплава АК6 в состоянии Т1 в условиях заданной деформации при переменном погружении в 3%-ный раствор NaClсоставляет в высотном направлении 120 МПа, в поперечном — 150 МПа, в продольном — 200 МПа. При перестаривании сопротивление коррозионному растрескиванию повышается.

Технологические и эксплуатационные нагревы не приводят к ухудшению коррозионной стойкости сплавов АК6 и АК8. Защита от коррозии в зависимости от назначения деталей осуществляется анодно-окисными, химическими и лакокрасочными покрытиями.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА.

Сплавы АК6 и АК8 имеют высокие технологические свойства при непрерывном литье, горячей обработке давлением (свободной ковке, штамповке, прессованием). Сплавы хорошо

армируются в горячем и холодном состояниях, интервал горячей деформации составляет 420—470°С.

Сплав АК6 может успешно деформироваться и в более высоком температурном интервале. Деформация сплава при 505—525°С с непосредственной закалкой в воде и последующее старение (высокотемпературная термомеханическая обработка) приводят к некоторому повышении прочности и ударной вязкости сплава. В микроструктуре наблюдает фрагментация внутри зерен, а также уменьшается глубина ободка с рекристаллизованной структурой. Такая обработка является перспективны технологическим процессом.

На структуру и механические свойства штамповок влияет вид заготовки: слиток или промежуточная прессованная заготовка. Штамповки, изготовленные из прессованной заготовки, имеют крупнозернистую направленную рекристаллизованную структуру, а штамповки, изготовленные из слитка, имеют мелкокристаллическую нерекристаллизованную структуру, соответственно изменяются и механические свойства. Многолетняя статистика механических свойств штамповок из сплава АК6 оказывает, что штамповки из сплава АК6, изготовленные из прессованного прутка, имеют более высокие механические свойства (500—520 МПа), чем те же штамповки, изготовленные из слитка. Такая закономерность характерна для протяженных узких штамповок, заготовка которых штампуется плашмя, что обеспечивает сохранение механических свойств прессованного прутка. В табл. 107 приведены механические свойства штамповок из сплава АК6Т1, изготовленных из прессованных прутков.

Для литой заготовки существенное влияние на структуру и свойства тюковок имеет схема ковки слитка.

I схема - осадка слитка на галету;

II схема - осадка на галету и вытяжка на высоту заготовки;

III схема - две осадки и две вытяжки на высоту заготовки;

IV схема - три осадки и три вытяжки на высоту заготовки.

Ковка по 1 и II схемам недостаточно деформирует металл и не обеспечивает требуемых механических свойств.

Ковка по III и IV схемам обеспечивает требуемые по техническим условиям механические свойства, при этом уменьшается разброс механических свойств.

В зависимости от назначения, условий работы и требований конструкции штамповки и поковки делятся по объему и видам испытания на пять групп. В табл. 108 приведено деление штамповок и поковок на группы в зависимости от объема и видов испытания.

Группы контроля штамповок и поковок обязательно указываются в чертежах и (или) оговариваются в технических условиях.

Одна штамповка или поковка от партии, изготавливаемая впервые или по новой технологии, подвергается всесторонним исследованиям, включающим испытание механических свойств, макроструктуры, микроструктуры и др. Схема всесторонних исследований и контрольных испытаний оговаривается в согласованных чертежах и технических условиях.

Применение. Сплавы АК6 и Ак6ч используют для ответственных силовых деталей авиационной техники длительного ресурса, в частности в крыльях пассажирских самолетов.

Сплав АК6 благодаря высокой пластичности в горячем состоянии применяют для изготовления штамповок, крыльчаток компрессора, крыльчаток вентилятора для компрессоров реактивных двигателей, корпусных деталей агрегатов.

Сплав АК8 не нашел широкого применения в отечественном авиастроении, хотя его аналог — сплав 2012 — широко применяется за рубежом не только в виде штампованных, но и катанных и прессованных полуфабрикатов.

Сплав системы Аl—Сu-Mg—Si широко используют в строительстве, транспорте, электротехнике и других отраслях промышленности. В табл. 109 приведены сводные данные по сплаву АК6.

Обозначение и расшифровка марок сталей и сплавов

Маркировка отечественных сплавов

Чтобы правильно понять и расшифровать название марок сталей в соответствии с ГОСТ достаточно знать несколько вещей. Первое — буквенные символы несут в себе информацию об элементах в составе сплава (Х — хром, Н — никель, С — кремний) Также с помощью букв маркируют также способ раскисления стали. Во-вторых, цифры после букв указывают на процентное соотношение элемента в сплаве.

Маркировка легирующих элементов

Легирующие элементы обозначаются следующими буквами: Б — ниобий, Г (или Мг) — марганец, В — вольфрам, Д — медь, К — кобальт, Е — селен, М — молибден, Н — никель, Р — церий, С — кремний, Т — титан, П — фосфор, Ф — ванадий, Х — хром, Ц — цирконий, Ю — алюминий. Если за буквой не следует число, то содержание этого элемента менее 1%… Буква, А означает минимум содержания вредных примесей: серы и фосфора. Число перед началом аббревиатуры отражает содержание углерода в сотых долях процента. Например, сплав 12Х2Н4А содержит углерода 0,12%, хрома 2%, никеля 4%.

Международные стандарты

Что касается расшифровки обозначения марки стали согласно стандартам ЕС или США, то здесь лучше всего использовать сравнительную таблицу с указанными аналогами. В первую очередь, маркировка позволяет узнать наименование металла, вид его обработки и сферу использования.

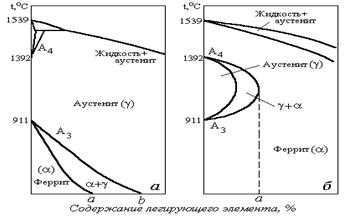

Легирование

Согласно ГОСТ 5632–72), нержавеющий прокат в своем составе содержат не менее 10,5% хрома, никель или марганец, который способен как никель растворять другие элементы, придавая сплаву пластичность, однородность и коррозионную стойкость. Помимо этого нержавеющая сталь имеет в составе железо, алюминий, цирконий, ванадий, кремний, углерода, фосфор и серу, а также другие элементы. Легирование способствует повышению жаропрочности и дает возможность производить из стали самые ответственные детали.

Поставщик

Конечно, общие сведения о прокате металла не являются исчерпывающими и наилучший способ определиться с покупкой — это обратиться за помощью к специалисту. Одним из ведущих производителей и надежным поставщиком металлопроката на рынке выступает компания «Auremo», где можно приобрести как стандартизированную продукцию в широком ассортименте, так и заказать изготовление жаропрочных труб согласно индивидуальным параметрам.

www.auremo.org

Расшифровка марок сталей в соответствии ГОСТ от компании поставщика КМЗ / Kmz

Поставщик КМЗ предлагает в ассортименте ГОСТ различные сплавы отечественного и зарубежного производства. Поставщиком обеспечивается гарантированная доставка продукции в любую точку, указанную потребителем.Углеродистые стали

Такие стали сплавы подразделяются на две группы — конструкционные и инструментальные. К конструкционным сталям относят, такие, в которых процентное содержание углерода не превышает 0,7…0,8%, а к инструментальным — сплавы с содержанием более 0,8%C.

Расшифровка марок легированных сталей

Согласно ГОСТ для сталей отечественного производства принята числово-буквенная система условных обозначений, согласно которой сначала в обозначении марки стали стоит число, показывающее десятые доли процента углерода (для сталей, содержащих примерно 0,1%, цифра не ставится), а затем буквы, указывающие на наличие определённого (как правило, чаще всего встречающегося) легирующего элемента: В — вольфрама, К — кобальта, Х — хрома, Ф — ванадия, Г -марганца, М — молибдена, Т — титана, Р — бора, С — кремния, Ю- алюминия, Н -никеля, Д — меди. Последней буквой маркировки может быть А, что указывает на повышенный уровень качества, либо Ш, что указывает на метод выплавки (шлаковый переплав) или ВД (вакуумно-дуговая плавка). После буквенного обозначения следует числовое указание на процент данного легирующего элемента.

Расшифровка марок обычных сталей

В обозначениях нелегированных сталей ГОСТ указывает только процентное содержание углерода (только для качественных сталей). Стали обыкновенного качества маркируются условной цифрой: 0 — если процент углерода — менее 0,23, а марганец и кремний не нормируются. Маркируются 1, если углерода до 0,12%.Маркируются 2, если углерода до 0,15%. Маркируются 3, если углерода до 0,27%. Маркируются, 4, если углерода до 0,37%. Маркируются 5, если углерода до 0,49%. Кроме того, в марках таких сталей указывается также способ их выплавки: пс — полуспокойная, кп — кипящая, сп — спокойная.

Купить

Купить по экономически выгодным ценам от производителей стали и сплавы отечественного производства в большой номенклатуре марок предлагает Поставщик КМЗ. Поставщиком гарантируется своевременная доставка продукции в любой пункт, оговоренный клиентом.

Особые виды маркировки

Они применяются в следующих случаях:

- Для нелегированных инструментальных сталей: буква У перед обозначением (углерод), после чего следует процент углерода в стали, умноженный на 10;

- Для быстрорежущих инструментальных сталей: буква Р (рапид-стали), а далее — описанная выше последовательность букв и цифр;

- Шарикоподшипниковые стали: буква Ш в начале маркировки;

- Экспериментальные стали, в начале маркировки которой указывается буква Э, либо Д (когда сталь впервые была получена в Украине, а на украинском языке слово «экспериментальная» переводится как «дослідна»). После этого следует условное числовое обозначение номера плавки. Обычно применяется сочетание букв. ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского металлургического завода, ДИ — сталям выплавки завода «Днепроспецсталь и др. Котельные стали: после числового обозначения процента углерода следует буква К — котельная сталь;

- Строительные стали — после числового обозначения следует буква С — строительная сталь.

Цена

Поставщик КМЗ реализует по доступной цене различные марки сплавы отечественного и зарубежного производства. Поставщик производит оперативную доставку продукции в любую точку, установленную заказчиком.

www.kmz-ua.com

Обрабатываемые материалы

Обрабатываемые материалыВ настоящее время ни кому не секрет что на машиностроительных предприятиях изготавливают различную продукцию из различных материалов, сталей и сплавов.

Материалы в свою очередь делятся на конструкционные и инструментальные.

Конструкционные материалы

Металлические – к ним относятся сплавы на основе железа, меди, никеля, алюминия, магния, титана и другие металлы.

Не металлические – к ним относятся различные пластмассы, керамика, стекло, резина и другие материалы.

Композиционные – в этих материалах сочетаются разнородные материалы, при чем свойства наполнителей в корне отличаются от композитного материала.

В машиностроении металлы в чистом виде применяются редко, в основном большое применение имеют сплавы металлов. Для этого созданы условные обозначения марок машиностроительных материалов, в них входят символы и по ним можно определить или сделать расшифровка марок сплавов.

Условные обозначения элементов металла в сплавах

| Элемент | Черные сплавы | Цветные сплавы |

| Алюминий | Ю | А |

| Барий | - | Бр |

| Берилий | Л | - |

| Бор | Р | - |

| Ванадий | Ф | Вам |

| Вольфрам | В | - |

| Галий | Ги | - |

| Германий | - | Г |

| Европий | - | Ев |

| Железо | - | Ж |

| Золото | - | Ин |

| Иридий | - | И |

| Кадмий | Кд | Кд |

| Кобальт | К | К |

| Кремний | С | Кр (К) |

| Литий | - | Лэ |

| Магний | Ш | Мг |

| Марганец | Г | Мц (Мр) |

| Медь | Д | М |

| Молибден | М | - |

| Никель | Н | Н |

| Ниобий | Б | Нп |

| Олово | - | О |

| Осмий | - | Ос |

| Палладий | - | Пд |

| Платина | - | Пл |

| Рений | - | Ре |

| Родий | - | Rg |

| Ртуть | - | Р |

| Рутений | - | Ру |

| Свинец | - | С |

| Серебро | - | Ср |

| Скандий | - | Скм |

| Сурьма | - | Су |

| Таллий | - | Тл |

| Тантал | - | ТТ |

| Титан | Т | ТПД |

| Углерод | У | - |

| Фосфор | П | Ф |

| Хром | Х | Х (Хр) |

| Церий | - | Се |

| Цинк | - | Ц |

| Цирконий | Ц | ЦЭВ |

| Эрбий | - | Эрм |

| Висмут | Ви | Ви |

Сталь – это сплав железа и углерода, при чем содержание углерода до 2%.

Расшифровка марки сплавов

Исходя из таблицы можно расшифровать марку сплава например:

Возьмем самую распространенную нержавейку:

12Х18Н10Т Углерода до 1% Хром 18% Никель 10% Титан до 1% Остальное железо

Первые цифры (их может и не быть) показывают процентное содержание углерода, не забывайте углерод в сплавах до 1%, то есть если цифра 09 или 12 это значит что углерода до 1% в сотых долях процента 0,09 и 0,12. Цифры идущие после букв означают процентное содержание добавок, если цифра не стоит значит % содержания 1%. Попробуем расшифровать сплав алюминия:

АМГ6 Углерода до 1% Алюминий 1% Молибден 1% Марганец 6% Остальное железо.

Условные обозначения марок материалов

Чугун с пластичным графитом (серый чугун) ГОСТ 1412-85: Обозначается буквами СЧ и числами, которые обозначают предел прочности при растяжении (СЧ20).

Чугун с шаровидным графитом (высокопрочный чугун) ГОСТ 7293-85: Обозначается буквами ВЧ и числами, обозначающие предел прочности при растяжении (ВЧ 45).

Ковкий чугун ГОСТ 1215-79**: Обозначается буквами КЧ. Первое число обозначает предел прочности при растяжении, второе число относительное удлинение в процентах (КЧ 30-6).

Чугун легированный со специальными свойствами жаростойкости, износостойкости, жаропрочный ГОСТ 7769-82**: Обозначается буквой Ч, последующие буквы указывают на наличие легирующих элементов, а цифры идущие за ними указывают на соответствующее содержание этих элементов в процентах. Последняя буква Ш говорит о том, что чугун с шаровидным графитом (ЧС5Ш).

Углеродистая сталь обыкновенного качества ГОСТ 380-94: Обозначается буквами Ст и цифрами от 0 до 6. Чем выше номер тем больше содержания углерода и предела прочности при растяжении(Ст1, Ст2…Ст6). Степень раскисления стали обозначается буквами после цифр например: кп – кипящая, пс – полуспокойная, СП – спокойная.

Углеродистая сталь качественная конструкционная ГОСТ 1050-88**: Обозначается двумя цифрами: 05, 08, 10, 11, 15, 18, 20, 25, 30, 35, 40, 45, 50, 55, 60 показывающие среднее содержание углерода в сотых долях процента. Буквы пс и кп после цифр означают полуспокойная и кипящая сталь.

Низколегированная конструкционная сталь ГОСТ 19281-89**: первые две цифры указывают содержание углерода в сотых долях.

Легированная конструкционная сталь ГОСТ 4543-71*: буквы после цифр указывают на присутствие легирующих элементов в процентах (35Г2, 20Н2М). Если содержание легирующих элементов менее 1,5% , то цифра не ставится (50ХА, 15ХМ). Буквы А, Ш в конце обозначения указывают на то, что сталь высококачественная (15ХА, 20ХН3А) и особовысококачественная.

Углеродистая инструментальная сталь ГОСТ 1435-90: обозначается буквой У и цифрами которые означают содержание углерода в десятых долях процента (У7, У8, У10). Буква А после цифры означает, что сталь высококачественная (У8А).

Легированная инструментальная сталь ГОСТ 5950-73*: первые цифры указывают на содержание углерода в десятых долях процента, если оно больше 0,1% (9Х1, 9ХС). Цифры стоящие после букв обозначают легирующий элемент и его содержание в процентах (Х12, 8Х3).

Подшипниковая сталь ГОСТ 801-78*: обозначается буквами ШХ и цифрами, показывающие содержание хрома в десятых долях процента, а буквы после цифр указывают на наличие легирующих элементов (ШХ15СГ).

Алюминиевые сплавы Литейные ГОСТ 2685-75: обозначаются буквами АЛ, после которых указывается номер сплава (АЛ2). Деформируемые ГОСТ 4784-74*: обозначается буквами Д, АК, АН, ВД, В после которых указывается номер сплава (Д16).

Магниевые сплавы Литейные ГОСТ 2856-79*: обозначается буквами Мл, после которых указывается номер сплава (Мл5). Деформируемые ГОСТ 14957-76*: обозначают буквами МА, после которых указывают номер сплава.

Латуни Обрабатываемые давлением ГОСТ 15527-70*, Литейные ГОСТ 17711-80: обозначают буквой Л. Последующие буквы указывают на легирующие элементы. Первое число указывает на содержание меди в процентах, остальные соответствуют последовательности букв содержание легирующих элементов в процентах (ЛМцС58-2-2).

Бронзы литейные Безоловянные ГОСТ 493-79, оловянные ГОСТ 613-79: обозначают буквами Бр, последующие буквы указывают на легирующие элементы, а цифры указывают на их содержание в процентах (БрО4-4).

www.tokar-work.ru