Сварка аргоном — наглядное пособие методики. Аргонная сварка фото

Сварка аргоном (аргонодуговая) инверторная: технология, что нужно?

За последние годы сварка аргоном стала одним из самых востребованных способов соединения металла. Если рассматривать те варианты, когда нужно сваривать цветные металлы, изделия для ответственных объектов, трубы и прочие сложные изделия, аргоновая сварка становится практически незаменимой. Несмотря на свою сложность применения, дороговизну расходных материалов и особые требования к опыту специалисту, выполняющему данную работу, она дает очень качественный результат. Это намного важнее для ответственных сооружений и механизмов.

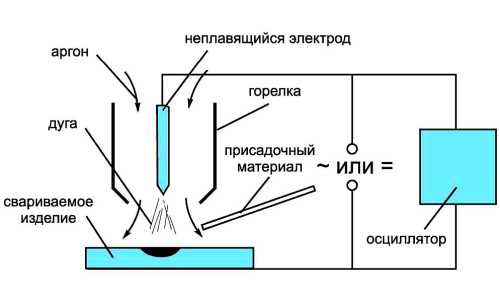

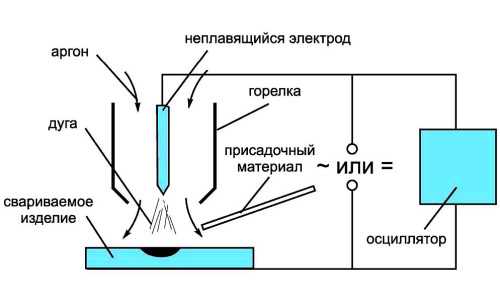

Данная технология основана на применения дуговой сварки неплавким электродом и сварочной проволокой, которая проводится под защитой аргона.

Процесс сварки аргоном

Аргон является инертным газом, который не взаимодействует с металлом заготовки или проволоки, а также не вступает в реакцию с газами из окружающей атмосферы. Во время сгорания он создает защитную оболочку для сварочной ванны, которая не позволяет внешним факторам как-либо навредить ей. Для проведения процесса также нужно провести ряд предварительных подготовительных процедур. Но они не столь длительны и сложны, как при работе ручной дуговой сваркой.

Область применения

С каждым годом аргонная сварка приобретает все более широкий набор областей своего использования. Изначально это был сложный и дорогой процесс, который востребован на крупном строительстве, где сварка проводилась на ответственных объектах, а также все использовалось для создания надежных соединений на каких-либо производственных предприятиях, где нужно было монтировать конструкции из металла для различных механизмов. Сейчас же выбор техники для ее проведения стал более широким. Это упрощает применение, так как современные варианты аппаратов являются более безопасными, а порой даже обладают меньшей стоимостью, чем это было раньше.

Сейчас сварка аргоном применяется во многих отраслях ремонтной сферы. При ремонте автомобилей, велосипедов, сельскохозяйственной техники и прочих разновидностей изделий, в которых используются сложные детали из цветных металлов и их сплавов. В строительстве данная технология по-прежнему сохраняет свою популярность и востребованность. Расширяется использование сварки в защитных газах в других областях, так как она становится доступнее. Практически все области, где нет проблем с загазованностью помещения, могут использовать такую технологию.

Преимущества

Аргоновая сварка на данный момент относится к одной из наиболее развивающихся техник. Данная тенденция создается благодаря набору преимуществ, которыми она обладает:

- Высокая надежность получаемого соединения, в сравнение с другими способами сваривания;

- Минимальная подверженность воздействию внешних факторов, так как аргон создает отличную защиту от проникания посторонних элементов;

- Материалы и сама техника является доступной для мастеров;

- Отсутствие обмазки уберегает от возможности проникновения водорода, а также от ее попадания в сварочную ванну в виде включений;

- Здесь не требуется все слишком тщательно вычищать во время подготовки, так как здесь газ не дает сильно влиять посторонним факторам на состояние ванны.

Недостатки

Сварка аргоном, несмотря на все свои позитивные свойства, обладает рядом недостатков, которые несколько ограничивают сферу использования:

- Себестоимость проведения процесса является более высокой, чем в ручной дуговой сварке, так что для простых процедур ее не выгодно использовать;

- Присутствует сложность подготовки всего оборудования, так как здесь нужен не только аппарат для создания электрической дуги, но и газовая горелка, питающаяся от баллона;

- Благодаря использованию газа процесс становится более опасным для жизни сварщика, ведь хоть аргон и не относится к взрывоопасным, опасность поражения остается;

- Полуавтоматы, благодаря которым проводится аргонная сварка, обладают высокой стоимостью, так что приобрести их для частного использования может далеко не каждый.

Виды электродуговой сварки

Аргонная сварка проводится при определенных режимах, которые зависят от конкретных условий проведения работ, параметров основного металла и так далее. Чтобы определиться с правильными данными следует обратить внимание на такие параметры как:

- Полярность – здесь зачастую используется ток прямой полярности, так как обратная полярность практически непригодна для этого дела. Прямая полярность дает более стабильное горение дуги.

- Род тока – в большинстве случаев используется постоянный ток. Переменный используют только для соединения магния, алюминия, бериллия и их сплавов.

- Сварочный ток – величина данного параметра определяется толщиной заготовок и диаметром электрода. Это один из основных параметров, который регулируется на аппарате.

Толщина электрода, (мм) | Сила переменного тока, (А) | Сила постоянного тока, (А) |

| 1-2 | 20-95 | 60-160 |

3 | 100-150 | 140-190 |

| 4 | 140-210 | 240-340 |

5 | 200-270 | 300-400 |

| 6 | 250-300 | 340-450 |

Виды

Существует две основные разновидности сварки аргоном, которые зависят от используемого аппарата, хотя принцип проведения работ у них практически одинаковый. Сварка аргоном может быть ручной и автоматической. При этом используемые расходные материалы и способы расплавления остаются практически одинаковыми.

Ручная аргонодуговая сварка

Автомат не требует непосредственного управления человеком, так как все основное зависит от установленных заранее данных. При ручном выполнении задач становится больше возможностей подстроиться под имеющиеся сложные условия, а также намного проще выполнять сварку единичных изделий.

Автоматическая сварка аргоном

Помимо этого можно разделить на виды сварки плавким и неплавким электродом. При работе с неплавким электродом, что встречается намного чаще, используется вольфрамовый электрод и сварочная проволока, которая подается из полуавтоматического устройства. Плавкие электроды не имеют защитного покрытия, так как основную защиту обеспечивает газ. Аргоновая сварка в любом случае сохраняет все свои преимущества.

Принцип работы

Аргон используется здесь благодаря своим инертным свойствам, так как он не вступает ни в какую химическую реакцию с металлами, которые поддаются сварке. Благодаря тому, что он более чем на треть тяжелее кислорода, то он с легкостью вытесняет атмосферный воздух из области сварочной ванны. Благодаря этому шов не окисляется.

Ток подается на неплавкий электрод, после чего можно зажигать дугу для расплавления основного металла и присадочного материала. В это же время из газовой горелки подается инертный газ. В рабочую зону с максимальной температурой подается проволока или электрод. Он ни как не участвует в создании электрической цепи, но материал расплавляется, а вольфрамовый электрод. Чтобы зажечь дугу, используется осциллятор, работающий на высокочастотных импульсах.

Технология сварки

Электрическая часть процесса очень схожа с тем, как идет подготовка к ручной дуговой сварке. На основной металл подается вывод «земли». Это одна часть, которая будет служить для последующего замыкания. Второй частью является вывод на держатель электрода, который проводит электричество на сам электрод. При подведении электрода к месту сварки на основном металле зажигается дуга, которая обеспечивает требуемую температуру для расплавления основного металла.

В это время из горелки подается газ, который создает защиту от воздействия внешних факторов. В эту среду вручную или при помощи автоматического устройства подается присадочная проволока. Она расплавляется и своим наплавочным слоем образует шов.

«Важно!

Для создания качественного соединения требуется не только надежная современная техника, но и умения специалиста.»

Схема аргонодуговой сварки

Сварка аргоном является сочетанием электрической и газовой сварки, поэтому, подача материала здесь ближе к газовой. Проволока подается постепенно, образуя нужную толщину слоя. При этом также нужно совершать колебательные движения, диаметр которых в несколько раз превышает диаметр проволоки, так как она всегда тоньше электрода. Толщина регулируется скоростью подачи.

Что нужно для сварки?

Для сварки требуется иметь:

- Инвертор, рассчитанный на такую работу, как сварка аргоном;

- Газовая горелка, через которую подается защитный газ;

- Неплавкий электрод, для создания электрической дуги;

- Газовый баллон с аргоном;

- Редуктор, шланги и прочие аксессуары;

- Сварочная проволока или электрод.

Техника безопасности

Здесь нужно соблюдать правила электробезопасности. Работы не стоит проводить при высокой влажности и в помещениях, где есть конденсат и прочие скопления влаги. Легко возгораемые предметы не должны находиться вблизи источника пламени и сварочной дуги. Баллон с газом должен находиться на расстоянии от 5 метров от источника огня. Место для работы не должно содержать лишних предметов, которые могут помешать свободному передвижения специалиста.

Стандарты

Сварка аргоном проводится согласно ГОСТ 14771-76. Этот стандарт касается практически всех видов сварки в защитном газе. Ведь она проводится с водородом, гелием, углекислотой. Различными смесями и прочими разновидностями.

Заключение

Аргонодуговая сварка относится к самым перспективным направлениям в сварочной сфере. Появляется все большее количество аппаратов и аксессуаров для проведения работ с ее помощью. Преимущества данного метода пока значительно превосходят плюсы других, особенно, если сравнивать по соотношению цены и качества.

svarkaipayka.ru

Сварка алюминия аргоном своими руками (фото и видео)

Сварка алюминия аргоном — сложный технологический процесс, требующий специального оборудования, определенных знаний и опыта. Успех производства зависит от многих факторов: марки алюминия, качества оборудования, соблюдения рекомендованных режимов, мастерства сварщика.

Схема аргонной сварки.

Алюминиевые сплавы

Достоинствами алюминия являются легкость, податливость механической обработке, высокие показатели электро- и теплопроводности. Эти качества делают его популярным материалом, используемым в различных сварных изделиях. Однако технология сварки достаточна сложна. Во многом сложность процесса определяется маркой алюминия.

Режимы сварки алюминия в среде аргона.

В зависимости от состава алюминиевые сплавы классифицируются как нетермоупрочняемые и термоупрочняемые. К первой группе относятся:

- технический алюминий;

- сплавы алюминиево-магниевые;

- сплавы алюминиево-марганцевые.

Эти марки алюминия относительно легко поддаются сварке и широко используются в сварных конструкциях.

Ко второй группе относятся сплавы:

- алюминиево-магниево-медные;

- алюминиево-магниево-цинковые;

- алюминиево-марганцево-медные;

- алюминиево-магниево-кремневые и алюминиево-магниево-кремниево-медные;

- алюминиево-магниево-медно-железно-никелевые;

- алюминиево-марганцево-медно-литиево-кадмиевые;

- алюминиево-магниево-медно-цинковые.

Эти марки являются трудносвариваемыми. Их использование в сварных конструкциях имеет смысл лишь тогда, когда предусматривается термическая обработка изделия.

Вернуться к оглавлению

Сложности процесса и способы их преодоления

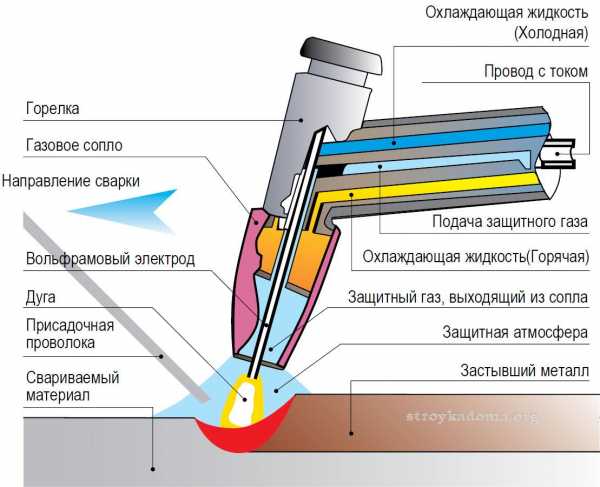

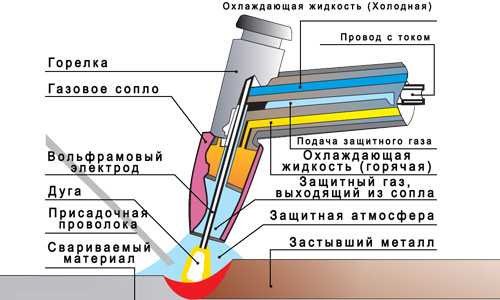

Рисунок 1. Схема устройства сварочной горелки.

- Покрытие поверхности оксидом Al2O3. Этот налет обладает большей плотностью, чем сам металл и тугоплавкостью. Это затрудняет сплавление кромок, а сварной шов загрязняется оксидом. Перед выполнением сварочных работ кромки должны быть очищены. Оксидная пленка образуется и непосредственно при проведении сварки. Для разрушения Al2O3 на аппаратах постоянного тока устанавливают обратную полярность. Оксид удаляется методом катодного напыления. При переменном токе, разрушение оксида приходится на витки обратной полярности.

- Под воздействием высоких температур прочность алюминия резко падает. Разрушение металла может произойти под весом сварочной ванны. Ее размеры тяжело контролировать визуально, ввиду того, что изменение цвета при нагреве алюминия практически невидимо. Прожог приведет к вытеканию металла через корень шва. Во избежание этого аргонная сварка алюминия производится на керамических или графитовых формирующих подкладках.

- Алюминий склонен к деформации. Избежать коробления можно, используя предварительный подогрев.

- Образование пор на шве под воздействием водорода. Пористость снижает технические характеристики конструкции. Наиболее подвержены образованию пор сплавы АМг. Перед проведением сварочных работ стыкуемые кромки обезжиривают. При сварке толстостенных изделий проводят предварительный подогрев до 200°C.

- Высокая теплопроводность алюминия обуславливает использование мощных источников нагрева. В отдельных случаях необходим предварительный подогрев.

- Образование на шве горячих трещин. Для улучшения структуры шва используются специальные модификаторы.

Вернуться к оглавлению

Оборудование для сварки и рекомендуемые режимы

Схема устройства электрода.

Аргоннодуговая сварка производится на специальном оборудовании. Схема устройства горелки и принцип действия показаны на рис.1.

Аргонодуговая сварка алюминия выполняется неплавящимися или плавящимися электродами. Газ препятствует попаданию в зону сварки кислорода из воздушного пространства, выполняя защитную функцию. Применяют высокосортный аргон. Также возможно использование гелиево-аргоновой смеси или чистого гелия.

Неплавящиеся электроды изготовлены из вольфрама. Они могут быть легированы окислами редкоземельных металлов. Для поверхностей толщиной до 15 мм применяют электроды 2-6 мм и присадки 1-4 мм. Состав присадки определяется маркой алюминиевого сплава. Так, для сварки технического алюминия используют присадки АД, АК, АО. Для сварки сплава АМг подойдет проволока тех же типов, но с повышенным соотношением магния (примерно на 1,5%). Это позволит компенсировать его угар.

Работы производятся аппаратами переменного тока. К таким относятся модификации установки УДГ. Разность потенциалов дуги составляет 15-20 В, а если вместо аргона используется гелий — 25-30 В. Расход аргона в минуту — 6-15 л. Для гелия этот показатель примерно в 2 раза выше.

Сварка листов до 3 мм выполняется одним проходом без разделки. Детали толщиной 4-6 мм сваривается двумя проходами с разных сторон. Для более толстых кромок необходима разделка. При сваривании листов от 8 мм количество проходов увеличивается до 4.

При ручной сварке необходимо уделять внимание технике проведения работ. Угол между присадкой и электродом должен быть близок к прямому. Подача проволоки осуществляется короткими толчками. Колебания электрода в поперечной плоскости недопустимы. Выступ электрода из горелки — 1-1,5 мм, длина дуги 1,5-2 мм. При расположении горелки в правой руке, а проволоки — в левой, шов накладывается справа налево во избежание перегрева металла.

Использование трехфазной дуги увеличивает производительность примерно в 5 раз. Это позволяет сваривать листы толщиной до 30 мм одним проходом.

При использовании плавящихся электродов аргоннодуговая сварка выполняется на аппаратах постоянного тока. Устанавливается обратная полярность. Для защиты применяется либо чистый аргон, либо гелиево-аргоновая смесь. Оптимальной для создания качественного глубокого шва является смесь аргона и гелия в соотношении 30:70.

Для обеспечения устойчивого переноса капель расплавленного металла на основной ток накладываются электрические импульсы.

expertsvarki.ru

Сварка аргоном своими руками

Детали и конструкции из нержавеющих, медных и алюминиевых, легированных сплавов, различные иные цветные металлы, невозможно сварить обычным способом. Иногда случаются различные ситуации, когда нужно сварить нержавеющие трубы, алюминиевые детали для автомобиля и т. п. В таких моментах нужна специальная сварка – аргонодуговая.

Методика и общие положения

Сварка в среде аргона сочетает в себе дуговую и газовую сварки. От электросварки здесь присутствует электрическая дуга, а от газовой – наличие газа и принцип работы.

Появляется закономерный вопрос, для чего присутствие аргона? Потому, что в процессе работы цветные и легированные стали контактируя с воздухом из окружающей среды начинают окисляться. Сварной шов выходит слабым, пористым, а при контакте алюминия с воздухом происходит возгорание. Для защиты металла от негативного воздействия различных факторов приходится использовать инертный газ аргон. Так как масса этого газа больше массы воздуха, то он свободно вытесняет кислород из области сварки, при этом надежно защищает рабочую зону от всех влияний окружающей среды. Подачу газа в область сваривания деталей начинают за 20 сек., прекращают спустя 7 – 10 секунд окончания работы. В процессе сварки используя обратную полярность из молекул аргона выделяются электроны, превращая сварочную среду в электропроводную плазму. Из-за этой особенности газа применяют тугоплавкий электрод из вольфрама.

Сварка аргоном для начинающих

Рассмотрим технологию сварки аргоном:

- вокруг вольфрамового электрода закрепляют сопло из керамики, из него подается аргон;

- по таблицам подбирается присадочный пруток, материал аналогичен свариваемым элементам;

- свариваемые поверхности зачистить от окисления, грязи, жира;

- подается «масса» к свариваемой детали, присадочный пруток подается отдельно;

- в рабочую руку берем горелку во вторую присадочную проволоку, за 20 секунд до начала работы начинаем подавать газ;

- сила тока устанавливается исходя из характеристик свариваемых металлов;

- сопло горелки подводится на расстояние до 2 мм к присадочной проволоке;

- прекращать подачу газа спустя 4 – 7 секунд после прекращения сварки.

Режимы сварки аргоном

Для получения высококачественного шва при сварке в среде аргона нужно правильно выбрать режим. Для каждого материла необходимо отдельно подбирать режим. Он зависит, от химического состава метала и толщины свариваемых деталей.

Сварка алюминия

Расплавление алюминия происходит при температуре 650 °C, а оксидной пленки 2000 °C поэтому сварка обычным способом невозможна. В связи с этим выполняют сварку алюминия аргоном на обратной полярности. При этом способе ионы аргона начинают атаковать поверхность металла, создавая электропроводную плазму для более быстрого разрушения оксидной пленки.

Сварка нержавеющей стали

Металл обладает высокими антикоррозийными свойствами и высокой степенью прочности. Из-за своих особенных свойств сталь требует специальных методов обработки. Поэтому производят сварку нержавейки аргоном. Этот процесс очень сложен и трудоемок, а связи с этим этот вид работ для начинающих не по силам. Основная проблема этого процесса растекание металла. К сварке нержавейки аргоном надо подходить очень внимательно. Например: присадочный пруток должен иметь более высокую степень легирования, а электрод горелки — тугоплавким.

Преимущества и недостатки

Технология сварки аргоном, как и все остальные, имеет преимущества и недостатки.

Достоинства

- зона сварки защищена от влияния окружающей среды, что придает шву прочность;

- материал практически не нагревается, что позволяет сваривать детали сложной конструкции, не деформируя их;

- высокая скорость выполнения работ;

- можно сварить металлы, которые иным методом не сваришь.

Недостатки

- сложное и дорогостоящее оборудование, необходима точная настройка;

- выполнение сварочных работ требует опыта.

Эта технология сварки обеспечивает высококачественный шов, что особенно важно при работе с тонким металлом.

stroykadoma.org

Горелки для аргоно-дуговой сварки

При производстве сварочных работ важно, какая горелка для аргонодуговой сварки будет использоваться. Сварка в среде аргона является одним из самых качественных и надежных видов соединения металлических деталей. При использовании такой сварки можно соединять детали из любых металлов и их сплавов. Сварочные швы, как правило, не требуют дополнительной обработки из-за полного отсутствия окалины и шлака. Еще одно название аргоновой сварки — TIG сварка.

Рисунок 1. Общее устройство аргоновой горелки.

Аббревиатура пришла в Россию вместе с импортным оборудованием и не всегда понятна потребителю. Горелка для производства аргонодуговой сварки российского производства и горелка для TIG сварки принципиальных различий не имеют. Различают два основных вида сварки в защитной газовой среде:

- TIG сварка обозначает использование для создания дуги неплавящегося электрода.

- MIG/MAG обозначает сварку плавящимся электродом. Также в этом режиме возможно использование защитного газа со специальными добавками, придающими соединительному шву дополнительные свойства в результате химического воздействия.

Горелка аргоновая с неплавящимся электродом используется в основном для ручной сварки. Сварщик при этом работает двумя руками: в одной удерживая горелку, второй подавая в ванночку с расплавленным металлом, присадочную проволоку.

Сварка с плавящимся электродом чаще используется в полуавтоматическом или полностью автоматизированном режиме.

Источники сварочного тока

Рисунок 2. Схема установки для аргоновой дуговой сварки.

В качестве источника сварочного тока можно использовать обычные сварочные аппараты с переменным или постоянным напряжением на выходе. Для сварки деталей из алюминия необходимо использовать переменный ток. Во всех остальных случаях предпочтительнее постоянный ток с прямой полярностью подключения. Также можно использовать инверторные сварочные аппараты и другие современные устройства, обеспечивающие необходимую мощность. Торговые организации предлагают большой модельный ряд полных комплектов и различных устройств для сварки в защитной среде от различных производителей. В продаже имеются горелки с регулятором силы тока и дисплеем, отображающим его величину. Но стоимость таких устройств может осилить лишь серьезное предприятие со стабильным объемом работ. Для домашней мастерской и небольших и периодических работ намного дешевле изготовить комплект оборудования самостоятельно, со временем модернизируя и расширяя его.

Вернуться к оглавлению

Устройство и принцип работы горелки

Общее устройство аргоновой горелки можно посмотреть на рисунке (рис.1). Основной частью горелки является резервуар для охлаждающей жидкости с двумя штуцерами, через которые она циркулирует. По центру резервуара установлен вольфрамовый электрод на диэлектрических кронштейнах с проводом и клеммой для подключения кабеля от сварочного аппарата. По свободному пространству вокруг электрода к соплу поступает газ от приемного штуцера. К штуцеру присоединяется шланг от баллона с газом. На рисунке показана общая схема установки для аргоновой дуговой сварки без системы охлаждения (рис.2).

Работает горелка аргонная следующим образом:

Рисунок 3. Схема использования угольной пластины.

- запускаются все устройства: система циркуляции охлаждающей жидкости, сварочный аппарат, открывается подача газа на горелку;

- при образовании защитного слоя зажигается дуга, детали разогреваются в месте начала сварки до температуры плавления, и в образовавшуюся ванночку подается присадочная проволока;

- как только образовалось четко видимое соединение между деталями, электрод и проволока перемещаются дальше по шву.

Жидкостное охлаждение горелки для аргона используется редко, в основном на предприятиях с высокой производительностью труда и круглосуточным режимом работы. В комплект такой системы должен входить насос, емкость с холодной жидкостью и устройство для охлаждения при замкнутой циркуляции жидкости. При разомкнутом цикле будет идти постоянный расход жидкости. Оба варианта требуют дополнительных материальных затрат, что не всегда оправдано. Стоимость горелки для аргонодуговой сварки с жидкостным охлаждением тоже значительно выше.

Вернуться к оглавлению

Как изготовить горелку своими руками

Горелку для аргонодуговой сварки можно собрать своими руками. Образец такого устройства показан на фото (фото 1). Рядом с горелкой находится хомут для крепления при работе в полуавтоматическом режиме. На фотографии показаны основные составные части устройства (фото 2).

Для изготовления цангового зажима использована латунь марки ЛС59-1. Зажим на одном конце имеет четыре прорези для фиксации электрода и прохождения аргона. В корпусе горелки, изготовленном из латуни такой же марки, вырезаны шесть прорезей и проточено установочное место для сопла. Оптимальным материалом для изготовления горелки является медь из-за более низкого удельного сопротивления и большей теплопроводности. Для уплотнения между корпусом и соплом нужно установить прокладку из термостойкой резины. Специальная гайка из стали затягивается от руки, фиксирует электрод и одновременно прижимает сопло.

Фото 1. Аргонодуговая горелка может иметь воздушное или жидкостное охлаждение.

Уплотнение гайки происходит при упоре на шайбу из фторопласта. С обратной стороны корпуса электрод уплотняется второй гайкой из стали с уплотняющей шайбой из фторопласта. В просверленное в корпусе отверстие впаивается медная трубка для подачи аргона. Шов выполнен тугоплавким серебряным припоем. Одновременно трубка исполняет функцию проводника для подключения электрода к сварочному аппарату. Место шва закрыто термоизоляционной втулкой из фторопласта, который свободно надет на трубку. На втором конце трубки припаяна конструкция для подключения сварочного кабеля и фиксации ручки.

Сварочный кабель подсоединяется к токосъему болтом М6 с шайбой. На стороне токосъема, направленной к головке, наружная резьба М12. Перед пайкой на трубку необходимо накрутить гайку и надеть шайбу. Этой гайкой зажимается ручка из эбонита, собранная из двух половинок. Ручку можно использовать от обычной газовой горелки или изготовить самостоятельно. В приемный штуцер на конце медной трубки нужно установить на резьбе дроссель с диаметром внутреннего отверстия 0,5 мм. Дроссель ограничит расход газа при работе и не допустит первичного удара при открытии клапана подачи газа.

Электроды желательно заточить на алмазном круге под углом около 40°. Оптимальная длина около 250 мм, но размер не критичен. Можно использовать то, что есть в наличии. Давление газа на горелку 1 кГс/м2, качество газа 99,993%. Расстояние от конца электрода до сопла около 4 мм, длина дуги 2,7-2,8 мм при работе в режиме полуавтомата.

Для сварки используется подключение прямой полярности, плюсовой провод на деталь, минусовой на электрод.

Для автоматической подачи при большом количестве одинаковых заготовок используется стол фрезерного станка со скоростью перемещения 80 мм/мин. На краях свариваемых деталей желательно расположить два отрезка из аналогичного материала для розжига дуги или можно использовать угольную пластину, изображенную на рисунке 3. Напряжение холостого хода на электродах номиналом 80 В обеспечивает легкий розжиг дуги. Начальный ток сварки 16 А при работе на заготовке возрастает до 22-24 А. Напряжение на электродах при работе порядка 12-12,5 В и зависит от длины дуги.

Вернуться к оглавлению

Основные преимущества сварки в среде аргона

Фото 2. Основные составные части горелки.

Главными преимуществами такой сварки являются:

- соединяемые поверхности не ведет в разные стороны из-за небольшой площади прогрева;

- на шве полностью отсутствует окалина и шлак;

- дуга маленького размера, но повышенной мощности позволяет выполнять работы за более короткий срок;

- простые приемы сварки позволяют быстро освоить данную технологию;

- возможность работать со многими металлами и их сплавами, которые нельзя сварить другим способом.

К недостаткам аргонодуговой сварки можно отнести следующее:

- затруднительная сварка на ветру или при сильных сквозняках из-за смещения защитного газового слоя;

- при использовании энергоемкой дуги для сварки необходимо дополнительное охлаждение;

- необходимость постоянной заправки баллонов газом.

Несмотря на все трудности, многие специалисты, освоившие сварку в защитной газовой среде, не хотят возвращаться к прежним способам сварки из-за преимуществ и возможностей такого метода.

expertsvarki.ru

Ответы@Mail.Ru: Что такое аргоновая сварка?

Аргоновая сварка Аргоновая сварка или сварка алюминия в настоящее время широко применяется при ремонте различных частей и узлов автомобилей. Высокое качество аргонно дуговой сварки позволяет использовать этот вид сварочных работ при фиксации деталей кузова, элементов АКПП и МКПП, ремонте блоков двигателя и поддонов картера. При этом особенностью аргонно дуговой сварки является возможность применения этой технологии во многих смежных областях. Аргонная сварка позволяет проводить полный спектр работ с алюминием, нержавеющей сталью, чугуном, титаном и цветными металлами. Полная оснащенность нашего цеха нескольким видами аппаратов для сварки аргона обеспечивают не только оперативное устранение возникающих проблем, но и возможность учитывать специфические особенности ремонтных работ с применением алюминиевой сварки, используя при этом конкретный тип сварочного оборудования. Аргонно дуговая сварка проводится только высококвалифицированными специалистами, с использованием качественных материалов и профессионального оборудования для сварки аллюминия.

та что варит аргоном)))

Сварка, которая производится в аргонной среде, т. е. вокруг места сварки распыляется аргон.

Аргоновая сварка Аргоновая сварка или сварка алюминия в настоящее время широко применяется при ремонте различных частей и узлов автомобилей. Высокое качество аргонно дуговой сварки позволяет использовать этот вид сварочных работ при фиксации деталей кузова, элементов АКПП и МКПП, ремонте блоков двигателя и поддонов картера. При этом особенностью аргонно дуговой сварки является возможность применения этой технологии во многих смежных областях. Аргонная сварка позволяет проводить полный спектр работ с алюминием, нержавеющей сталью, чугуном, титаном и цветными металлами. Полная оснащенность нашего цеха нескольким видами аппаратов для сварки аргона обеспечивают не только оперативное устранение возникающих проблем, но и возможность учитывать специфические особенности ремонтных работ с применением алюминиевой сварки, используя при этом конкретный тип сварочного оборудования. Аргонно дуговая сварка проводится только высококвалифицированными специалистами, с использованием качественных материалов и профессионального оборудования для сварки аллюминия. с инета

Электросварка в защитной атмосфере инертного газа аргона

сварка которая может цветные металлы сваривать.

для сварки изделий из аллюминия

Аргонодуговая сварка – дуговая сварка в среде инертного газа аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод. <img src="//otvet.imgsmail.ru/download/8ff88b9fdbd9fad69d6d1a12555915b3_i-27.jpg" >

тут все цитаты мудренные приводят. а тупа это сварка не только алюмишки но и других цветных металлов надо например радиатор запаять пожалуйста или трубку лопнутую заделать тоже милости просим

Сварка аргоном применяется для того, чтоб создать прочную неразъемную конструкцию. Что представляет собой аргоновая сварка и как это работает? Эти вопросы мы рассмотрим в данной статье, а так же рассмотрим: 1.Особенности такого типа сварки как аргоновая сварка 2.Техника аргоновой сварки 3.Режимы сварки аргоном 4.Преимущества и недостатки данного типа сварки 5.Принцип работы сварочного оборудования 6.Виды сварочного оборудования 1.Особенности такого типа сварки как аргоновая сварка Название сварочного процесса происходит от самого процесса сварки. Он происходит в среде инертного газа аргона. При соединении двух металлов может произойти окисление при соприкосновении с кислородом в воздухе. Аргон при сварке – это некая защита от окисления. Иначе говоря, аргон обволакивает зону сварки и не дает кислороду проникнуть в зону свариваемых поверхностей. Способы режима сварки: ручной способ, полуавтомат и автомат. Рассмотри классификации режимов, зависящие от вышесказанных способов и видов электродов. Существует 2 вида электродов: плавящийся и неплавящийся (например, вольфрамовая проволока). Классификация режимов сварки аргоном: •Ручная сварка аргоном. Здесь используют неплавящийся электрод (РАД). •Аргоновая сварка автоматическая. Здесь используют неплавящийся элемент (ААД). •Аргоновая дуговая сварка автоматическая. Здесь используют плавящийся электрод (ААДП). 2.Техника сварки аргоном Достаточно знать несколько правил сварочного процесса, для того чтобы высокого качества сварного шва. •Рекомендуется электрод неплавящийся держать ближе к стыку сварных металлов. Ибо чем короче сварочная дуга, тем уже шов и больше его глубина, что придает хорошее качество шовного соединения. •Лучше придерживаться продольного движения электрода и горелки, для создания узкого и глубоко шва. Поперечные движения снижают качество шва! Поэтому сварщик – аргонщик должен быть достаточно аккуратным. •Для того чтобы у кислорода и азота не было возможности попасть внутрь сварной зоны необходимо держать присадочную проволоку и неплавящийся электрод исключительно в зоне сварки. •Процесс подачи присадочной проволоки не легкий и должен проводиться плавно и равномерно. Резкая подача приведет к разбрызгиванию металла в большом количестве. Все приходит с опытом. •Если сварной шов имеет округлую и выпуклую форму, то такой шов считается низкого качества. Об этом свидетельствует такой показатель как проплавленность. •Для простоты и удобства контроля сварочного процесса нужно соблюдать некоторые требования. Присадочная проволока должна быть подана перед горелкой с неплавящимся электродом, ее подача должна производиться под углом. Это обеспечит ровность шва и небольшую его ширину. •Сварку рекомендуется начинать спустя 15-20 секунд после подачи в стык инертного газа. Не рекомендуется начинать и заканчивать аргоновую сварку резко, потому что это приведет к открытию доступа кислорода и азота в зону сваривания. И заканчивать до того, как будет выключена горелка (7-10 сек). Внимание! Закончить сварочный процесс необходимо снижением силы тока при помощи реостата, находящийся в самом сварочном аппарате.. В следующей статье мы рассмотрим: 1.Режимы сварки аргоном 2.Преимущества и недостатки данного типа сварки 3.Принцип работы сварочного оборудования 4.Виды сварочного оборудования

сварка алюминия

Аргоновая сварка дает возможность соединять детали, которые произведены из тугоплавких металлов. Этот метод задействуется, в основном, для сварки металлов, окисляющихся под воздействием воздуха, в том числе – алюминия и нержавеющей стали. Здесь можете подробнее прочитать об <a rel="nofollow" href="http://www.egotan.by/sto/argonnaya-svarka" target="_blank" >аргоновой сварки</a>

touch.otvet.mail.ru

Аргонодуговая сварка, таблица аргоновой сварки

Аргонодуговая сварка является одним из наиболее востребованных видов современной технологии сваривания. Чаще всего этот способ сваривания используется при сваривании алюминиевых сплавов.

Принципиальная схема аргонодуговой сварки.

Ручная аргонодуговая сварка представляет собой технологию сваривания металлических заготовок, с использованием среды, состоящей из инертного аргона.

Сварка проводится при помощи электродов, которые являются плавящимися и неплавящимися. Электрод, который не плавится, изготовлен с использованием такого металла, как вольфрам.

Аргон: его физхарактеристики и техприменение

Таблица характеристик аргона.

Аргон представляет собой инертный газ, обладающий атомным весом 39,9. В нормальных условиях это вещество является бесцветным, не имеет вкуса и не обладает запахом. Вещество имеет массу в 1,38 раза большую, нежели смесь газов, находящихся в окружающем атмосферном воздухе. Этот газ доступный и самый дешевый среди всего комплекса существующих инертных газов. Аргон является достаточно распространенным газом на земном шаре. Он занимает третью позицию по концентрации в воздухе земной атмосферы. На этот газ припадает около 1,3% по массе и 0,9% по объему всей земной атмосферы.

Промышленность вырабатывает необходимый аргон путем использования низкотемпературной ректификационной перегонки атмосферного воздуха. В результате проведения этого процесса получают чистый кислород, чистый азот и аргон.

Помимо этого, аргон в качестве побочного технологического продукта синтезируется в результате проведения процессов по синтезу аммиака. Аргон хранят и транспортируют в газообразном виде в стальных спецбаллонах в соответствии с требованиями, разработанными ГОСТ. Баллон, содержащий аргон, окрашивается в серый цвет.

Газ не является токсичным или взрывоопасным веществом. Аргон способен представлять угрозу жизнедеятельности человека при снижении объемного содержания кислорода в окружающем атмосферном воздухе ниже уровня в 19 процентов. При понижении объемной концентрации кислорода в окружающем воздухе атмосферы у человека наблюдается кислородное голодание, а при более сильном падении содержания кислорода может появляться удушье, утрата сознания, а иногда и гибель.

Схема аппарата TIG для аргонодуговой сварки.

Разработаны определенные меры, которые требуется выполнять при работе с использованием аргона: во избежание возникновения травматических ситуаций:

- проведение дистанционного контроля концентрации кислорода в атмосфере при нахождении в здании резервуаров с газом;

- при использовании жидкого аргона обязательным является использование средств защиты организма от обморожений;

- при выполнении операций по свариванию требуется применять для защиты противогаз или кислородную маску.

Наиболее широкое применение это нашло в сфере сваривания металлических конструкций. Аргон используется в работе по электродуговому, плазменному и лазерному свариванию в качестве плазмоподавителя и защитного газа.

Вернуться к оглавлению

Преимущества и недостатки сварки в инертной среде

Основной областью применения сварки с использованием неплавящегося электрода, изготовленного на основе вольфрама, является сваривание заготовок из легированных сталей и металлов цветной группы. При их малой толщине сваривание осуществляется без использования присадки. Способ сваривания в аргонной газовой среде дает возможность получать качественные сварные швы повышенной прочности и позволяет обеспечивать качественный провар металлических заготовок.

Устройство горелки для аргоновой сварки.

Этот вид сваривания дает возможность легко поддерживать глубину провара. Это свойство является важным при осуществлении заготовок из тонкого листового металла, при невозможности двухстороннего проваривания поверхностей. Эта технология получила распространение при изготовлении трубных стыков. Использование электрода, не поддающегося плавке, с вольфрамом является основной технологией сваривания металлических изделий, изготовленных на основе титана и алюминия.

Аргоновая сварка с использованием электрода, поддающегося плавке, применяются при сварке заготовок из нержавейки и сплавов, основу которых составляет алюминий. Частота применения этого типа сваривания металлов является относительно небольшой. Аргоновая сварка имеет несколько недостатков, среди основных можно отметить следующие:

- небольшая производительность процесса при использовании ручного типа сваривания;

- невозможность использования автоматического типа при коротких и разноориентированных швах.

Невзирая на наличие некоторых недостатков, сваривание в аргоновой среде является очень популярным, благодаря высоким качествам образующегося сварного шва.

Вернуться к оглавлению

Характеристики процесса сварки в среде инертного газа

Таблица электродов для сварки.

Аргон — газ, практически не вступающий в химреакции с расплавами и газами в зоне горения электродуги. Так как аргон — газ более тяжелый, нежели компоненты воздуха, вследствие этого он способен выдавливать воздух из места осуществления работ. Вытесняя воздух, газ обеспечивает надежность изолирования ванны от контактирования с газами атмосферного воздуха.

Аргонодуговая сварка дает возможность проводить крупнокапельный и струйный перенос расплава электрода. При осуществлении крупнокапельного переноса процесс является нестабильным с присутствием большого разбрызгивания.

Теххарактеристики, которые имеет аргоновая сварка, хуже, нежели у сварки в среде углекислоты. Это связано с тем, что при малом давлении в дуге расплав способен формировать капли большой величины.

При осуществлении струйного переноса расплава стабильность сваривания значительно вырастает, а степень разбрызгивания сильно понижается. Недостатком такого переноса является необходимость работы с большими токами, которые достигают 260 А, что часто не соответствует техтребованиям процесса.

Для получения стабильности рекомендуется применять при проведении сваривания импульсные источники электропитания дуги, способные переводить процесс к струйному переносу при токе равном 100 А.

Вернуться к оглавлению

Процесс сварки неплавящимися электродами

Схема применения сварки с электродом, не поддающимся плавлению, предполагает применение электрода, изготовленного на основе вольфрама. Электрод в таком типе аппарата размещается в горелке, посредством которой осуществляется продув инертного газа. Присадка подается в зону действия электродуги отдельно. Она не входит в электроцепь образования дуги. Сварка с применением электрода на основе вольфрама носит название аргонодуговой сварки tig.

Специалистами в области сваривания металлов созданы две кардинально различающиеся между собой разновидности аргонодуговой сварки. При сварке аргоновой ручной горелкой и подачей материала управляет сварщик, при автоматической — перемещение горелки и присадки происходит без участия человека.

При использовании аргонодуговой сварки tig, в отличие от сварки с плавящимся электродом, зажигание дуги недостижимо путем прикосновения электрода к металлической заготовке. Такое зажигание невозможно по многим причинам, основными являются следующие:

- высокий потенциал ионизации газа;

- касание электрода на основе вольфрама к металлической заготовке ведет к его загрязнению и оплавлению.

Поэтому при использовании АДС с вольфрамовым электродом для поджигания дуги применяется спецустройство — осциллятор, включающийся в цепь параллельно.

Осциллятор подает высоковольтные импульсы высокой частоты, которые способствуют ионизации промежутка, а поджигание электродуги происходит после подачи тока сварки. При осуществлении сваривания переменным напряжением осциллятор сразу после образования электродуги переходит в режим стабилизатора. Это обеспечивает подачу импульсов на электродугу при изменении полярности. Периодическая подача импульсов препятствует деионизации и поддерживает стабильность электродуги.

Все виды стали, сплавы на основе титана и другие материалы свариваются на токах прямой полярности, а сплавы на основе алюминия сваривают переменным током. Это требуется для усиления процесса разрушения пленки оксидов, образующейся на алюминиевом сплаве.

Для того чтобы уменьшить пористость в процессе сварки к инертному газу, образующему среду в месте сваривания, добавляется около 5% кислорода. Это обеспечивает дополнительную защиту расплава от загрязнения, так как кислород, взаимодействуя с примесями, заставляет их выгорать или в виде легких химсоединений всплывать на поверхность расплава. Этот процесс окисления и выведения из расплава вредных примесей способствует понижению пористости.

expertsvarki.ru