Как правильно сделать нож из напильника? Отжиг напильника для изготовления ножа

Нож из напильника своими руками: необходимые материалы, процесс изготовления

Большинство людей не могут понять, для чего в наше время вытачивать нож из напильника своими руками, ведь можно купить уже готовый. Хороший и качественный нож будет стоить очень дорого, а ржавый, старый напильник возможно отыскать всегда. Как сделать нож из напильника? Выточить его в домашних условиях под силу каждому, кто хоть немного знаком со слесарным делом.

Необходимо только соблюдать технологию изготовления. Как выточить, и какие инструменты и материалы для этого могут понадобятся? Каков будет порядок операций, обо всём этом будет рассказано в этой статье. Нож может стать не только нужным инструментом, но и приятным подарком для каждого мужчины.

Подготовка материалов

- В начале изготовления ножа следует найти подходящий для этого материал. В качестве материала хорошо подойдёт напильник советского производства. Напильник должен быть в форме плоского прямоугольника с шириной 30−40 мм. Для ножа с лезвием большой прочности лучше применить напильник ромбовидной формы, но его намного труднее найти, чем плоский.

Помимо этого, также следует выбрать материал, из которого будет выполнена ручка будущего ножа. В качестве заготовки может выступать олений рог, древесина (лучше крепких пород и без сучков), кость, разноцветные пластмассовые пластины, кожа. Для прикрепления рукояти к ножу подойдут алюминиевые или латунные заклёпки, а также эпоксидный клей.

Помимо этого, также следует выбрать материал, из которого будет выполнена ручка будущего ножа. В качестве заготовки может выступать олений рог, древесина (лучше крепких пород и без сучков), кость, разноцветные пластмассовые пластины, кожа. Для прикрепления рукояти к ножу подойдут алюминиевые или латунные заклёпки, а также эпоксидный клей.- Инструменты, которые пригодятся: болгарка, тиски, точильный станок, наждачная бумага с разной зернистостью и магнит, чтобы проверять степень закалки. Все напильники состоят из железа, которое склонно к ржавлению, и поэтому необходимо будет хлорное железо для травления лезвия. Поверхность, которая протравлена, больше защищена от коррозии. После подбора всех необходимых материалов и инструментов, осталось нарисовать эскиз, и приступать к работе.

Термическая обработка заготовки

- Из какой стали делают напильники? Материалом служит однородная сталь У10, насыщенная углеродом. При воздействии сильного удара она может расколоться, поскольку очень хрупкая. По этой причине из напильника можно сделать нож только после термообработки, которая изменит его структуру. Напильник следует нагреть до 700 градусов и медленно охладить. Для этих целей лучше всего подойдёт специальная печь, но можно обойтись обыкновенной газовой плитой.

- Так как достаточную температуру она дать не сможет, следует над напильником сделать тепловой экран. В таком качестве может выступить металлическая пластина достаточной толщины и площади, которая перекроит весь напильник. Такая конструкция над ним должна быть выше на 1 см. Чтобы этого достичь, нужно на плоскость напильника положить несколько болтов или гаек.

- В основном обжигается только та часть, которая будет служить лезвием ножа. Экран будет препятствовать скорому подъёму горячих газов, поэтому будет ускорен процесс нагревания. Участок, который будет прогреваться, следует посыпать обычной поваренной солью. Когда соль начнёт плавиться, значит заготовка достаточно накалилась. Металл приобретёт ровный вишнёвый цвет, в таком состоянии он должен находится не менее 4 часов. После этого нагрев постепенно можно уменьшить до полного остывания. Напильник, нагретый в печи или плите, должен остыть вместе с ними. Чем медленнее будет проходить процесс остывания, тем будет лучше, так как при резком охлаждении заготовка может рассыпаться на части.

Изготовление ножа, его закалка и отпуск

Как только сталь напильника будет отпущена, можно придавать ей необходимую форму. Заготовку следует зажать в тисках и при помощи болгарки срезать все ненужное, далее на точильном станке выточить нож крупнозернистым кругом. Если в качестве ручки будут служить накладные пластины, то для их крепления на ноже стоит просверлить отверстия для заклёпок. Вслед за этим можно приступить к закалке. Сталь накалить до ярко-красного цвета, при этом нагрев лезвия должен быть равномерным, за исключением начала лезвия. В этом месте заготовка должна накалиться добела. Какая будет степень нагрева рукоятки, большого значения не имеет.

Хорошим показателем нагрева служит магнит. Только после того, как магнит перестанет реагировать на нагретый металл, его можно начинать остужать. Для этого раскалённую заготовку следует взять клещами и поместить в ёмкость с водой. Если закалка металла проведена правильно, тогда лезвие оставит царапины на стекле.

Хорошим показателем нагрева служит магнит. Только после того, как магнит перестанет реагировать на нагретый металл, его можно начинать остужать. Для этого раскалённую заготовку следует взять клещами и поместить в ёмкость с водой. Если закалка металла проведена правильно, тогда лезвие оставит царапины на стекле.

Но надо отметить, что в металле создаётся большое внутреннее напряжение, и при будущей заточке он может начать крошиться. Чтобы избежать этого неприятного момента, лезвие ножа отпускают. Это помогает снять внутреннее напряжение, достаточно положить заготовку в духовой шкаф и подержать в нем 2 часа при 200 градусах. Вынимаем заготовку после полного остывания духовки.

Обработка лезвия и насадки рукояти

После выполнения всех термических работ, начинается шлифовка лезвия и установка рукоятки. Чтобы лезвие ножа было гладким, последовательно обрабатываем его металлической щёткой, наждачной бумагой и в завершение войлочным кругом. Чтобы лезвие не было доступно ржавчине, его следует подвергнуть травлению. Для этого лезвие поместить в хлорное железо, вследствие чего оно покроется защитной плёнкой серого цвета и будет иметь матовый оттенок. При условии отсутствия хлорного железа его можно заменить уксусом или сырой картошкой, которую натирают на тёрке. Такая плёнка хорошо и надёжно защищает лезвие от ржавчины и царапин.

Если для рукоятки использовать олений рог, его стоит просто насадить на хвостовик заготовки через продольное отверстие. В такое отверстие предварительно заливается эпоксидная смола. Наборную ручку собирают и для плотности зажимают на резьбе. Кожаные ремни плотно наматывают, предварительно смазав специальным клеем для кожи. Накладки из кости или дерева крепятся заклёпками и усиливаются эпоксидной смолой.

Если для рукоятки использовать олений рог, его стоит просто насадить на хвостовик заготовки через продольное отверстие. В такое отверстие предварительно заливается эпоксидная смола. Наборную ручку собирают и для плотности зажимают на резьбе. Кожаные ремни плотно наматывают, предварительно смазав специальным клеем для кожи. Накладки из кости или дерева крепятся заклёпками и усиливаются эпоксидной смолой.

В последнюю очередь нож следует хорошо заточить. Заточку следует производить вручную, точильный станок может перегреть лезвие, что намного ухудшит качество. Для таких целей лучше всего использовать абразивный брусок. Если правильно сделать нож, он способен хорошо резать древесину, кожу, тонкий металл. Также возможно сделать кинжал из напильника своими руками.

Нож из напильника своими руками видео.

Нож из напильника | Домашний мастер

Изготовить компактные, но очень удобные клинки возможно и без специального кузнечного оборудования. Более того, материал для них тоже можно использовать, как говорят, подручный. Например, напильники. Попробуйте сделать нож из напильника и убедитесь, что резать он будет долго и хорошо.

Нам понадобятся:-два напильника-небольшой кусок текстолита или дерева для накладок-кожа для обмотки-точило-горелка (газовая плита, муфель)-наждачная бумага-воск (стеарин, но лучше всего карнаубский воск)-крем для обуви-латунь или нержавейка для заклепок-магнит-тиски (струбцина)-эпоксидная смола-клей для кожи-болгарка (опционально)

Выбираем материалПокупать напильники лучше у дедушек на рынке или, на крайний случай, использовать либо немецкие изделия, либо российские с сертификатом качества.Чтобы проверить, подойдут они для изготовления клинков или нет, отломите кусочек у основания шершавой части. Если слом однородный — это то, что вам нужно. Если у края он имеет темный цвет, а ближе к центру светлое пятно — лучше не рискуйте. Скорее всего, в напильнике использована посредственная сталь с поверхностным азотированием.

Меры безопасностиМесто для работы можно выбрать и на кухне, но только на время проведения термических операций. Все другие операции лучше проводить хотя бы на балконе, а еще лучше — в предназначенных для таких занятий помещениях (гараж, мастерская и т.п.)Во время формирования тела клинка настоятельно рекомендую пользоваться респиратором, а под диском разместить небольшую емкость с чуть мыльной водой. Все это нужно для того, чтобы обезопасить себя от пыли, которая будет образовываться в процессе работы. При этом мыло уменьшает поверхностное молекулярное напряжение, и вся пыль будет опускаться на дно, не скапливаясь на поверхности.

Отжиг сталейПервым делом нужно провести отжиг сталей. Делаем это для того, чтобы металл, из которого выполнены напильники, пришел в состояние, близкое к исходному, то есть стал таким, каким был до заводской обработки.

Напильники нагреваю на газовой плите

Напильники нагреваю на газовой плите

В идеале нужно выдерживать сталь в печи и дождаться, когда она остынет вместе с ней. Таким же образом проводится отжиг и на костре: 4-6 часов металл выдерживается на жару, после чего остывает вместе с углями.Лично я ножи делаю в домашних условиях, поэтому в качестве печи использую то, что есть под рукой, а именно: газовую плиту. Конечно, бытовой газ дает относительно небольшое количество тепла, и его едва хватает для качественного прогрева заготовки. Но ведь всегда можно что-то придумать!Мое предложение: с помощью двух болтов сделать небольшое возвышение над напильниками. Поверх них разместить дефлектор (пластину, отражающую тепло). Это нужно для того, чтобы жар не уходил в пустоту.В его качестве, например, можно использовать чайник, однако все-таки лучше подыскать для этой цели именно пластину.Обратите внимание! Прогревать нужно только те части напильника, где расположатся клинок и хвостик (чуть дальше от пяты будущего ножа — где-то на 3 сантиметра).Как это сделать? Сначала прогреваемые участки стали необходимо просыпать солью. Если она будет плавиться, а заготовка имеет ровный цвет, то все идет хорошо.Чтобы сильно не внедряться в технические подробности, кому интересно — поясню: температура плавления соли равна +830… +835 градусам. При этих же показателях нагрева из высокоуглеродистой инструментальной стали уходят остаточные явления от предыдущей термомеханической обработки. Более того, эта температура считается оптимальной для закалки такого рода сталей. Опытные кузнецы, конечно, распознают эти вещи «на глаз», но при работе с высокоуглеродистыми сталями намного легче, проще и надежнее использовать метод с солью.Продолжаем отжиг в течение трех часов. В это время, кстати, можно заняться другими, более важными на данный момент, делами.Через обозначенное время убавляем газ на четверть, через полчаса — еще на четверть и т.д. Ждем, когда сталь остудится естественным образом, и отправляемся в мастерскую.

После отжига обрабатываем охлажденную сталь, придавая ножам базовую форму

После отжига обрабатываем охлажденную сталь, придавая ножам базовую форму

Формирование клинковой частиОтрезаем, отсекаем, вырезаем лишнее. Придаем базовую форму. В ноже, предназначенном для накладного монтажа, прорезаем паз для заклепок.Здесь дам один совет: очень тщательно подойдите к выбору сверла, чтобы потом при работе с ним не возникло никаких неприятностей. К сожалению, порой купленные в магазине инструменты имеют свойства попросту «лизать» сталь, а не разрезать ее.

Затем приступайте к формированию спусков, можете придавать будущему ножу любую форму, какую пожелаете. Главное — не сводите.

ЗакалкаНа этом этапе также важно безукоризненно следовать нескольким правилам.Во-первых, старайтесь проводить закалку, не ориентируясь на свечение метала. Помните: его видимость меняется в зависимости от освещения.Во-вторых, не забывайте, что точкой закалочной температуры будет тот момент, когда клинок перестанет магнититься.Как это происходит? Вы равномерно прогреваете клин до однотонного свечения по всей его длине. Как только он перестанет реагировать на магнит, еще пару минут продолжайте держать заготовку на жару, но стараясь не допустить изменения цвета, на котором ушли магнитные свойства.Помните — остывая, металл снова начнет магнититься.Итак, продолжаем нагрев. Проводим процесс максимально внимательно и аккуратно. Рядом держим посуду с водой.Не забываем: на воздухе плоские заготовки довольно быстро теряют температуру, и действовать нужно оперативно.Как только сталь теряет свои магнитные свойства, выдерживаем ее еще две минуты на огне и резко окунаем в воду. Если все было сделано правильно, сразу после закалки клинки смогут без проблем и достаточно грубо царапать стекло.

После закалки и отпуска доводим клинки до чистового вида. Используем точило и наждачку

После закалки и отпуска доводим клинки до чистового вида. Используем точило и наждачку

Остается сделать рукоятки. Для накладного монтажа вырезаем две накладки с отверстиями под заклепки

ОтпускПосле этой операции твердость стали немного понизится, но зато она не будет выкрашиваться. А вот без отпуска клинок хоть и будет резать очень агрессивно, но останется очень хрупким, его режущая кромка станет крошиться при работе и с кожей, и деревом.Сама процедура отпуска не представляет собой ничего сложного. Просто кладем клинок в духовку, прогреваем до +180… +200 градусов по Цельсию, выдерживаем 1.5-2 часа и даем остыть вместе с духовкой.Теперь можно смело доводить нож до чистового вида. Обдираем его на точиле, шлифуем наждачной бумагой, вулканитовыми кругами, войлоком, стальными щетками — в общем, любыми имеющимися под рукой средствами.Можно, конечно, проводить закалку и отпуск на близком к чистовому клинку, но тогда обезуглероженный слой на его поверхности (0,1-0,3 мм) будет безбожно царапаться, забиваться и ржаветь. Да и на режущих свойствах это скажется не лучшим образом.Мой совет: особо не усердствуйте — все равно нож будет травиться. Без лишних усилий приводите поверхность клинка в ровное, аккуратное и гладкое состояние. Полировку делать бессмысленно. Она только помешает травлению.

Накладной монтажВырежьте пару накладок и просверлите в них отверстия для заклепок. Затем приклепываем накладки, предварительно промазав и залив отверстия эпоксидной смолой.И не допустите моих ошибок: в процессе работы я решил, что накладки сидят ровно, без зазоров, а потому оставил смолу застывать как есть, не зажав накладки в тисках или струбциной. В итоге при полимеризации одну из накладок повело.А нужно было всего лишь поставить посредине еще одну заклепку. Но ведь хотелось сделать покрасивее, оставить центральную часть для художественных вставок…

ТравлениеОднако вернемся к работе. После того как смола застынет, «грубенько» обдираем накладки и протравливаем нож в хлорном железе до матово-серого цвета. Оксидная пленка, получаемая при этом, может служить неплохой защитой от коррозии.За неимением хлорного железа (в принципе, его всегда можно купить в радиомагазинах) можно травление проводить в уксусе, лимонном соке, спрайте (только газ нужно предварительно выпустить), а то и вовсе в перемолотом на мясорубке очищенном картофеле.И опять же не забывайте, что важным пунктом травления остается чистота заготовки, иначе грязных разводов и отпечатков пальцев не избежать.

Другой нож обматываем кожаной лентой, которую также садим на клей

Другой нож обматываем кожаной лентой, которую также садим на клей

Накладную ручку декорируем и обрабатываем наждачкой, а кожаную рукоять украшаем темлячным шнуром с бусиной

Накладную ручку декорируем и обрабатываем наждачкой, а кожаную рукоять украшаем темлячным шнуром с бусиной

Готовим рукоятьПока смола полимеризуется, занимаемся обмоткой. Тут все просто: вырезаем полоску кожи длиной с полметра, смазываем ее внутреннюю сторону, а также рукоять клеем для кожи и мотаем. Правда, сначала я советую накинуть обмотку без клея, посмотреть, как она сидит, а потом уже мотать начисто.Если все получается хорошо, вполне можно прикрепить из той же кожи темлячный шнур с бусиной.Тем временем и эпоксидная смола застыла. Идем в мастерскую и снова обдираем лишнее. Затем проверяем, как сидит рукоять. Для этого постучим ею о стол или деревянную чурку. Если все отлично, ручка насажена плотно, можно приступать к декору и шлифовке сначала меленькой наждачкой.Когда эта работа выполнена, применяем воски и кремы. Нож с накладками просто натираем до равномерного блеска, аккуратно прогреваем феном (при перегреве эпоксидка может свободно отскочить от любого материала из-за разницы линейных расширений), после чего натираем тряпочкой.Вспомнив, что любая кожа нуждается в защите, берем обувной крем и натираем обмотку до однородной поверхности. После этого прогреваем феном (можно обычным для волос) до полного впитывания крема и снова протираем начисто салфетками или ненужной чистой тряпочкой.

ЗаточкаАккуратно затачиваем ножи. Лучше вручную: царапины на спусках не так страшны, как возможный перегрев при неумелой заточке на точиле. Подправляем заточку мусатом и получаем на выходе таких вот маленьких красавцев (см. главное фото).

автор: Виктор Куликов

acule.ru

Как самому сделать нож из напильника?

Для многих нож из напильника является чем-то непостижимым. Однако соорудить такое изделие своими руками вполне возможно. Необходимо только иметь напильник соответствующего размера, станок с точильным колесом, газовую плиту (печку), несколько деревянных брусков для ручки, наждачную бумагу, нержавеющая сталь для заклепок и воск.

Для того чтобы сделать нож из напильника, необходимо также приготовить струбцину. Если нужно будет отрезать какие-либо детали, то можно воспользоваться болгаркой. Работа начинается с подготовки металла к обработке. То есть напильник нужно сначала прогреть на протяжении 6 часов. При этом охлаждаться он должен постепенно. Те участки, на которые будет действовать жар, лучше посыпать солью, которая является своего рода индикатором качества прогрева (при хорошей обработке она оплавится).

Для того чтобы сделать нож из напильника, необходимо также приготовить струбцину. Если нужно будет отрезать какие-либо детали, то можно воспользоваться болгаркой. Работа начинается с подготовки металла к обработке. То есть напильник нужно сначала прогреть на протяжении 6 часов. При этом охлаждаться он должен постепенно. Те участки, на которые будет действовать жар, лучше посыпать солью, которая является своего рода индикатором качества прогрева (при хорошей обработке она оплавится).

Далее нож из напильника должен быть обработан болгаркой. То есть необходимо придать форму имеющейся заготовке. Если вы будете крепить ручку на заклепки, то следует заранее прорезать под них отверстия. Теперь можно переходить к следующему этапу – закаливанию металла. Здесь необходимо учитывать несколько особенностей. Если вы поднесли к напильнику магнит, но он уже не липнет, значит, заготовка достигла оптимальной температуры закаливания. После ее достижения процедура продолжается еще несколько минут, после чего металл резко опускается в воду.

Так нож из напильника получится прочным и крепким. Во время закаливания будьте крайне осторожны, так как будете работать с открытым огнем. Обязательно наденьте защитную одежду, очки и перчатки. Также необходимо отметить и то, что после закаливания нужно провести отпуск и снять внутреннее напряжения металла. Данная процедура является достаточно простой. Нужно просто снова положить заготовку в духовку и греть ее на протяжении 2 часов.

Так нож из напильника получится прочным и крепким. Во время закаливания будьте крайне осторожны, так как будете работать с открытым огнем. Обязательно наденьте защитную одежду, очки и перчатки. Также необходимо отметить и то, что после закаливания нужно провести отпуск и снять внутреннее напряжения металла. Данная процедура является достаточно простой. Нужно просто снова положить заготовку в духовку и греть ее на протяжении 2 часов.

Изготовление ножа из напильника предусматривает обработку металла при помощи шлифовального круга и наждачной бумаги. Отлично, если у вас для этой цели есть специальный станок. Поверхность при этом должна получиться ровной и гладкой. Полировка клинка производится в последнюю очередь. Теперь можно приступить к изготовлению ручки. Для этого следует приложить два деревянных тонких бруска к клинку и закрепить заклепками. Отверстия в дереве следует обязательно промазать воском или смолой. Далее рукоятку нужно зажать в тисках на несколько часов.

В последнюю очередь самодельные ножи из напильника поддаются травлению в хлорном железе и полировке куском войлока. Если специального средства для травления металла нет, воспользуйтесь обычным уксусом. После этого нож еще раз шлифуется мелкозернистой наждачной бумагой и натирается воском до равномерного блеска.

В последнюю очередь самодельные ножи из напильника поддаются травлению в хлорном железе и полировке куском войлока. Если специального средства для травления металла нет, воспользуйтесь обычным уксусом. После этого нож еще раз шлифуется мелкозернистой наждачной бумагой и натирается воском до равномерного блеска.

Самым последним штрихом является заточка «новоиспеченного» ножа. Делать это следует очень аккуратно, чтобы на режущей поверхности не было зазубрин. В принципе, это вся процедура превращения напильника в аккуратный и симпатичный ножик. Удачи!

fb.ru

Как сделать нож из напильника

Так как сталь, используемая для изготовления напильников, является высококачественной, то многие задумываются над тем, как сделать нож из напильника. Это можно сделать своими руками, если иметь представление о некоторых способах обработки и закалки заготовок из металла.

Нож из напильника очень крепкий, долго не тупиться и удобен в использовании.

Подготовка инструментов и материалов для закалки лезвия ножа из напильника

Процесс проведения закалки лезвия ножа является несложным. При использовании для изготовления ножа напильника, изготовленного из однородной углеродистой стали, можно получить высококачественный клинок.

Чертеж ножа из напильника

Для проведения закалки лезвия изготавливаемого клинка потребуется подготовить:

- рукоятку для будущего клинка;

- заклепки, изготовленные из латуни;

- хлорное железо;

- смолу эпоксидную;

- магнит;

- болгарку;

- кусок наждачной бумаги;

- тиски;

- устройство для заточки инструмента.

Изготовление ножа из напильника начинается так же, как и создание любого другого изделия: с подготовки чертежа и эскиза будущего клинка.

На эскизе нужно детально прорисовать форму лезвия и рукоятки клинка. Помимо этого, на эскизе следует отобразить метод крепления рукоятки к лезвию ножа. Эскиз должен отображать в подробностях инструмент, который планируется изготовить из напильника в реальности. В качестве первичной заготовки можно использовать плоский напильник, как новый, так и отработавший свой ресурс. Все напильники изготавливаются из стали, которая имеет высокие прочностные и режущие характеристики. Лучше всего использовать для изготовления лезвия ножа старый напильник.

Вернуться к оглавлению

Проведение обжига заготовки

Рукоятка для клинка должна быть прочной и удобной, лучше использовать такой материал как дуб.

Перед тем как изготовить нож, следует провести обжиг напильника. Для этой цели специалисты советуют продержать заготовку в раскаленной плите на протяжении 4-5 часов, после истечения этого срока заготовка должна постепенно остыть вместе с плитой. Суть процесса обжига заключается в том, чтобы провести прокалку металла напильника при температуре 650-700º С с последующим плавным охлаждением. Процессу обжига должна подвергаться только та часть заготовки, которая будет использоваться в качестве лезвия будущего клинка.

В случае если для обжига планируется использование газовой плиты, следует помнить, что она дает относительно невысокую температуру. Для повышения температуры следует соорудить тепловой экран. При создании теплового экрана над напильником создается возвышенность из крупных металлических предметов, на вершине которой размещается пластина металла. Такое сооружение позволяет теплу, образующемуся от горения природного газа, не рассеиваться в атмосферу, а концентрироваться вокруг заготовки, тем самым сильнее нагревая ее.

Для определения правильности нагрева на заготовку рекомендуется насыпать кухонную соль. При достижении необходимой температуры соль начинает плавиться, что является индикатором правильности нагрева заготовки. В процессе нагрева заготовка должна приобрести ровный раскаленный цвет, который следует поддерживать на протяжении 3-4 часов.

После проведения обжига уменьшение температуры заготовки осуществляется постепенно и поэтапно. На первом этапе нагрев следует снизить на 1/4, спустя 30 минут проводится дополнительное снижение интенсивности нагрева еще на 1/4. Таким образом, проводится постепенное снижение температуры до полного охлаждения. Данное правило нельзя игнорировать, так как в противном случае металл лезвия может начать крошиться.

Вернуться к оглавлению

Формирование клинка, его закаливание и отпуск

Формирование клинка осуществляется путем стачивания или отсечения лишнего метала.

После проведения обжига нужно зажать заготовку в тисках и убрать лишние ее части путем отсечения. Формирование клинка можно осуществить путем стачивания лишнего металла на электроточиле с крупнозернистым абразивным диском. При помощи использования абразивного диска заготовке будущего ножа можно придать любую форму в соответствии с ранее разработанным эскизом. В ручке ножа для крепления накладок следует просверлить несколько отверстий для заклепок.

На следующем этапе осуществляется закалка заготовки ножа. При проведении процедуры закалки о ее степени не стоит судить по свечению от нагрева заготовки. Правильность проведения процедуры закалки можно определить при помощи магнита. Если при приближении магнита металл заготовки не проявляет реакции, значит, закалка достигла требуемой температуры.

Прогревание заготовки в процессе закаливания требуется осуществлять равномерно, не допуская перегрева и перепадов температуры при нагреве.

Не подвергается закаливанию только участок крепления накладок на ручке. Ручка прогревается и закаливается только на участке в 3 см, который прилегает к лезвию клинка. Для проведения закалки лучше всего использовать горелку, которая дает более высокую температуру.

Перед проведением закалки следует подготовить емкость с водой, в которой осуществляется охлаждение заготовки. После получения равномерного цвета и исчезновения реакции на приближение магнита изделие следует прогревать еще на протяжении нескольких минут. После окончания прогрева заготовка опускается для охлаждения в подготовленную емкость с водой. При правильном выполнении всего процесса закаливания металлом ножа можно будет нанести царапину на стекло. Такой тест является лучшим доказательством правильности проведения процедур.

Из-за того, что в металле в процессе закалки возникает высокое внутреннее давление, при проведении заточки может наблюдаться растрескивание полотна клинка. Для того чтобы избежать такого эффекта, следует провести отпуск металла клинка. Отпуск металла представляет собой процесс, при помощи которого снимается внутреннее напряжение в металле при одновременном небольшом снижении твердости материала ножа.

Процесс отпуска металла является достаточно простым. Для этой цели заготовка ножа помещается в духовой шкаф и прогревается на протяжении полутора часов при температуре 200º С. После прогрева проводится постепенное охлаждение заготовки одновременно с духовым шкафом.

Вернуться к оглавлению

Правильное осуществление обработки

Начинать финальную обработку нужно с большой крошки на бумаге, постепенно её уменьшая.

После проведения операций по формированию, закалке и отпуску проводятся операции завершающей обработки клинка. На этом этапе обработки можно применять любые средства, имеющиеся под рукой, которые предназначены для проведения шлифовальных работ. Такими материалами могут быть:

- наждачная бумага;

- различные щетки для обработки металла;

- полировочный войлок;

- шлифмашина для проведения шлифовки металла.

Качественную шлифовку проводить не стоит, так как затраты времени на проведение этой операции большие, а после ее проведения требуется еще выполнить травление металла. На этапе шлифовки лезвию ножа следует придать гладкость, убрав шероховатости, и привести основание ножа в аккуратный вид.

Перед проведением операции травления на ручку ножа монтируются накладки из того материала, который понравился. Рукоятку ножа можно обмотать кожаной лентой. Если планируется отделка рукоятки, то она проводится сразу после проведения травления. Перед проведением обмотки на поверхность металлической основы ручки наносится клеящая смесь, после этого ручка ножа плотно обматывается полоской кожи.

При отделке ручки деревом следует знать, что такой процесс является более сложным. При наличии отверстий под заклепки их следует заполнить перед монтажом на основу рукоятки эпоксидной смолой и только после этого ставить заклепки. После установки заклепок рукоятка фиксируется в тисках до полного схватывания эпоксидной смолы. После затвердевания смолы ручке придается необходимая форма. Завершающая обработка такой ручки проводится после проведения процедуры травления.

Травление металла на лезвии совершается при помощи использования хлорного железа. Травление осуществляется до получения матовой поверхности серого цвета. Образующаяся в процессе травления пленка защищает металл от коррозионных процессов. При отсутствии хлорного железа травление можно провести при помощи подручных веществ, таких как уксус или лимонная кислота.

После проведения травления осуществляются последние операции по изготовлению ножа: заточка лезвия и окончательная обработка рукоятки, заключающаяся в полировке.

www.parnikiteplicy.ru

Делаем нож из напильника

Изготовить компактные, но очень удобные клинки возможно и без специального кузнечного оборудования. Более того, материал для них тоже можно использовать, как говорят, подручный. Например, напильники. Попробуйте сделать из них ножи и убедитесь, что резать они будут долго и хорошо.

Нам понадобятся:-два напильника -небольшой кусок текстолита или дерева для накладок -кожа для обмотки -точило -горелка (газовая плита, муфель) -наждачная бумага -воск (стеарин, но лучше всего карнаубский воск) -крем для обуви -латунь или нержавейка для заклепок -магнит -тиски (струбцина) -эпоксидная смола -клей для кожи -болгарка (опционально)

Выбираем материалПокупать напильники лучше у дедушек на рынке или, на крайний случай, использовать либо немецкие изделия, либо российские с сертификатом качества.Чтобы проверить, подойдут они для изготовления клинков или нет, отломите кусочек у основания шершавой части. Если слом однородный — это то, что вам нужно. Если у края он имеет темный цвет, а ближе к центру светлое пятно — лучше не рискуйте. Скорее всего, в напильнике использована посредственная сталь с поверхностным азотированием.

Меры безопасностиМесто для работы можно выбрать и на кухне, но только на время проведения термических операций. Все другие операции лучше проводить хотя бы на балконе, а еще лучше — в предназначенных для таких занятий помещениях (гараж, мастерская и т.п.)Во время формирования тела клинка настоятельно рекомендую пользоваться респиратором, а под диском разместить небольшую емкость с чуть мыльной водой. Все это нужно для того, чтобы обезопасить себя от пыли, которая будет образовываться в процессе работы. При этом мыло уменьшает поверхностное молекулярное напряжение, и вся пыль будет опускаться на дно, не скапливаясь на поверхности.

Отжиг сталейПервым делом нужно провести отжиг сталей. Делаем это для того, чтобы металл, из которого выполнены напильники, пришел в состояние, близкое к исходному, то есть стал таким, каким был до заводской обработки.

Напильники нагреваю на газовой плите

Для поддерживания нужной температуры используем теплоотражающую пластину

В идеале нужно выдерживать сталь в печи и дождаться, когда она остынет вместе с ней. Таким же образом проводится отжиг и на костре: 4-6 часов металл выдерживается на жару, после чего остывает вместе с углями.Лично я ножи делаю в домашних условиях, поэтому в качестве печи использую то, что есть под рукой, а именно: газовую плиту. Конечно, бытовой газ дает относительно небольшое количество тепла, и его едва хватает для качественного прогрева заготовки. Но ведь всегда можно что-то придумать!Мое предложение: с помощью двух болтов сделать небольшое возвышение над напильниками. Поверх них разместить дефлектор (пластину, отражающую тепло). Это нужно для того, чтобы жар не уходил в пустоту.В его качестве, например, можно использовать чайник, однако все-таки лучше подыскать для этой цели именно пластину.Обратите внимание! Прогревать нужно только те части напильника, где расположатся клинок и хвостик (чуть дальше от пяты будущего ножа — где-то на 3 сантиметра).Как это сделать? Сначала прогреваемые участки стали необходимо просыпать солью. Если она будет плавиться, а заготовка имеет ровный цвет, то все идет хорошо.Чтобы сильно не внедряться в технические подробности, кому интересно — поясню: температура плавления соли равна +830… +835 градусам. При этих же показателях нагрева из высокоуглеродистой инструментальной стали уходят остаточные явления от предыдущей термомеханической обработки. Более того, эта температура считается оптимальной для закалки такого рода сталей. Опытные кузнецы, конечно, распознают эти вещи «на глаз», но при работе с высокоуглеродистыми сталями намного легче, проще и надежнее использовать метод с солью.Продолжаем отжиг в течение трех часов. В это время, кстати, можно заняться другими, более важными на данный момент, делами.Через обозначенное время убавляем газ на четверть, через полчаса — еще на четверть и т.д. Ждем, когда сталь остудится естественным образом, и отправляемся в мастерскую.

После отжига обрабатываем охлажденную сталь, придавая ножам базовую форму

Формирование клинковой частиОтрезаем, отсекаем, вырезаем лишнее. Придаем базовую форму. В ноже, предназначенном для накладного монтажа, прорезаем паз для заклепок.Здесь дам один совет: очень тщательно подойдите к выбору сверла, чтобы потом при работе с ним не возникло никаких неприятностей. К сожалению, порой купленные в магазине инструменты имеют свойства попросту «лизать» сталь, а не разрезать ее.

Затем приступайте к формированию спусков, можете придавать будущему ножу любую форму, какую пожелаете. Главное — не сводите.

ЗакалкаНа этом этапе также важно безукоризненно следовать нескольким правилам.Во-первых, старайтесь проводить закалку, не ориентируясь на свечение метала. Помните: его видимость меняется в зависимости от освещения.Во-вторых, не забывайте, что точкой закалочной температуры будет тот момент, когда клинок перестанет магнититься.Как это происходит? Вы равномерно прогреваете клин до однотонного свечения по всей его длине. Как только он перестанет реагировать на магнит, еще пару минут продолжайте держать заготовку на жару, но стараясь не допустить изменения цвета, на котором ушли магнитные свойства.Помните — остывая, металл снова начнет магнититься.Итак, продолжаем нагрев. Проводим процесс максимально внимательно и аккуратно. Рядом держим посуду с водой.Не забываем: на воздухе плоские заготовки довольно быстро теряют температуру, и действовать нужно оперативно.Как только сталь теряет свои магнитные свойства, выдерживаем ее еще две минуты на огне и резко окунаем в воду. Если все было сделано правильно, сразу после закалки клинки смогут без проблем и достаточно грубо царапать стекло.

После закалки и отпуска доводим клинки до чистового вида. Используем точило и наждачку

Остается сделать рукоятки. Для накладного монтажа вырезаем две накладки с отверстиями под заклепки

ОтпускПосле этой операции твердость стали немного понизится, но зато она не будет выкрашиваться. А вот без отпуска клинок хоть и будет резать очень агрессивно, но останется очень хрупким, его режущая кромка станет крошиться при работе и с кожей, и деревом.Сама процедура отпуска не представляет собой ничего сложного. Просто кладем клинок в духовку, прогреваем до +180… +200 градусов по Цельсию, выдерживаем 1.5-2 часа и даем остыть вместе с духовкой.Теперь можно смело доводить нож до чистового вида. Обдираем его на точиле, шлифуем наждачной бумагой, вулканитовыми кругами, войлоком, стальными щетками — в общем, любыми имеющимися под рукой средствами.Можно, конечно, проводить закалку и отпуск на близком к чистовому клинку, но тогда обезуглероженный слой на его поверхности (0,1-0,3 мм) будет безбожно царапаться, забиваться и ржаветь. Да и на режущих свойствах это скажется не лучшим образом.Мой совет: особо не усердствуйте — все равно нож будет травиться. Без лишних усилий приводите поверхность клинка в ровное, аккуратное и гладкое состояние. Полировку делать бессмысленно. Она только помешает травлению.

Накладной монтажВырежьте пару накладок и просверлите в них отверстия для заклепок. Затем приклепываем накладки, предварительно промазав и залив отверстия эпоксидной смолой.И не допустите моих ошибок: в процессе работы я решил, что накладки сидят ровно, без зазоров, а потому оставил смолу застывать как есть, не зажав накладки в тисках или струбциной. В итоге при полимеризации одну из накладок повело.А нужно было всего лишь поставить посредине еще одну заклепку. Но ведь хотелось сделать покрасивее, оставить центральную часть для художественных вставок…

ТравлениеОднако вернемся к работе. После того как смола застынет, «грубенько» обдираем накладки и протравливаем нож в хлорном железе до матово-серого цвета. Оксидная пленка, получаемая при этом, может служить неплохой защитой от коррозии.За неимением хлорного железа (в принципе, его всегда можно купить в радиомагазинах) можно травление проводить в уксусе, лимонном соке, спрайте (только газ нужно предварительно выпустить), а то и вовсе в перемолотом на мясорубке очищенном картофеле.И опять же не забывайте, что важным пунктом травления остается чистота заготовки, иначе грязных разводов и отпечатков пальцев не избежать.

Другой нож обматываем кожаной лентой, которую также садим на клей

Накладную ручку декорируем и обрабатываем наждачкой, а кожаную рукоять украшаем темлячным шнуром с бусиной

Готовим рукоятьПока смола полимеризуется, занимаемся обмоткой. Тут все просто: вырезаем полоску кожи длиной с полметра, смазываем ее внутреннюю сторону, а также рукоять клеем для кожи и мотаем. Правда, сначала я советую накинуть обмотку без клея, посмотреть, как она сидит, а потом уже мотать начисто.Если все получается хорошо, вполне можно прикрепить из той же кожи темлячный шнур с бусиной.Тем временем и эпоксидная смола застыла. Идем в мастерскую и снова обдираем лишнее. Затем проверяем, как сидит рукоять. Для этого постучим ею о стол или деревянную чурку. Если все отлично, ручка насажена плотно, можно приступать к декору и шлифовке сначала меленькой наждачкой.Когда эта работа выполнена, применяем воски и кремы. Нож с накладками просто натираем до равномерного блеска, аккуратно прогреваем феном (при перегреве эпоксидка может свободно отскочить от любого материала из-за разницы линейных расширений), после чего натираем тряпочкой.Вспомнив, что любая кожа нуждается в защите, берем обувной крем и натираем обмотку до однородной поверхности. После этого прогреваем феном (можно обычным для волос) до полного впитывания крема и снова протираем начисто салфетками или ненужной чистой тряпочкой.

ЗаточкаАккуратно затачиваем ножи. Лучше вручную: царапины на спусках не так страшны, как возможный перегрев при неумелой заточке на точиле. Подправляем заточку мусатом и получаем на выходе таких вот маленьких красавцев (см. главное фото).

Виктор Куликов, г. Полтава, Украина. Фото автора

www.asdecor.ru

Нож из напильника: подготовка материалов, изготовление, обработка

Когда-то «из напильников делать ножи», как пел Владимир Высоцкий, умел любой подросток. Сегодня это умение утрачено почти полностью. Тем не менее потребность в хорошем ноже из твердой стали, способном легко резать различные материалы и долго сохранять остроту, есть у каждого мастера.

Если у Вас имеется ненужный напильник, то из него можно сделать качественный и прочный нож.

Инструмент можно купить, но качественный нож стоит недешево, а старый напильник можно найти всегда. Нож из напильника своими руками может сделать практически каждый. Нужно только следовать технологии. Как сделать нож из напильника, какие для этого нужны материалы и инструменты? Какова последовательность операций. Об этом будет рассказано ниже. Он может быть не только полезным инструментом, но и хорошим подарком для любого мужчины.

Подготовка материалов

Размеры напильника.

Прежде всего, для изготовления ножа из напильника нужно подобрать подходящую заготовку. В этом качестве лучше всего использовать напильник советского производства. Он должен иметь ширину 30-40 мм и сечение в виде плоского прямоугольника (лучше ромбовидное). Последнее придаст лезвию будущего ножа большую прочность, но такие напильники встречаются намного реже, чем плоские.

Кроме того, для производства ножа нужно подобрать материал, из которого будет сделана рукоять. Это может быть дерево, олений рог, кость, кожаный ремень или набор разноцветных пластмассовых пластин. Для ее крепления пригодятся латунные или алюминиевые заклепки и эпоксидная смола. Из инструментов будут необходимы тиски, болгарка, заточной станок, несколько разновидностей наждачной бумаги, имеющих разную зернистость, а также магнит для проверки закалки. Еще нужно хлорное железо для травления лезвия ножа, поскольку напильник состоит из железа, склонного к ржавлению. Травленая поверхность от этого надежно защищает. Осталось только нарисовать эскиз будущего ножа, и можно приступать к делу.

Вернуться к оглавлению

Термическая обработка заготовки

Для того, чтобы сделать нож из напильника, его необходимо накалить.

Материалом для изготовления напильника послужила однородная сталь У10, насыщенная углеродом. Она слишком хрупкая и может расколоться при сильном ударе. Именно поэтому сделать нож из напильника возможно только тогда, когда он будет подвержен термическому воздействию, которое несколько изменит его свойства. Напильник нужно накалить до 700° С и медленно остудить. Лучше всего это сделать в горящей печи, но можно обойтись и обычной газовой плитой. Поскольку достаточной температуры она дать не может, нужно соорудить над напильником тепловой экран. В качестве такового может выступать любая металлическая пластина, имеющая достаточную толщину и площадь, перекрывающую напильник. Она должна возвышаться над ним не менее чем на 1 см. Для этого можно поставить на плоскость напильника несколько гаек или болтов.

Отжечь нужно в основном только ту часть напильника, которая будет лезвием ножа, поэтому калить необходимо именно ее. Экран препятствует быстрому подъему горячих газов, и это ускоряет процесс нагревания. Прогреваемый участок надо посыпать крупной поваренной солью. Если она начинает плавиться, значит, он накалился достаточно. Металл должен приобрести ровный вишневый цвет и пребывать в таком состоянии не менее 4 часов. После этого нагрев можно постепенно уменьшать до полного остывания. Когда напильник нагревается в печи или плите, он должен остывать вместе с ней. Чем медленнее процесс остывания, тем лучше. Если резко охладить напильник, он просто рассыплется.

Вернуться к оглавлению

Изготовление формы ножа, его закалка и отпуск

После того, как Вы накалили напильник, опустите его в воду.

После того как сталь заготовки отпущена, можно начинать придавать ей нужную форму. Ее зажимают в тисках, болгаркой срезают все лишнее, а затем на заточном станке крупнозернистым кругом вытачивают будущий нож. Если рукоять будет сделана из накладных пластин, то для ее крепления нужно просверлить отверстия для заклепок или прорезать паз болгаркой. После этого можно приступать к закалке. Сталь нагревают до ярко-красного цвета, при этом лезвие должно иметь ровный нагрев везде, кроме основания лезвия. Там оно должно накалиться почти добела. Степень нагрева рукояти значения не имеет.

Главным индикатором степени накала выступает магнит. После того как он перестает реагировать на раскаленный металл, его можно остужать. Для этого заготовку берут клещами и окунают в ведро с водой. Если процесс закалки проведен правильно, то лезвие будет оставлять царапины на стекле. Однако в металле образуется сильное внутреннее напряжение, и при заточке он может начать крошиться. Чтобы избежать этого, лезвие нужно отпустить. Это снимет излишнее внутреннее напряжение. С этой целью заготовку достаточно положить в духовку и продержать ее там 2 часа при температуре 200° С. Затем духовку можно выключить и извлечь заготовку, после того как она остынет.

Вернуться к оглавлению

Завершающая обработка лезвия и насадка рукояти

После того как все термические работы завершились, можно начать шлифовку лезвия и насаживать рукоятку. Чтобы сделать лезвие гладким, можно обработать последовательно металлическую щетку, наждачную бумагу и войлочный круг. Чтобы сделать нож недоступным для ржавчины, его лезвие подвергают процессу травления. Его опускают в хлорное железо, отчего оно покрывается серой защитной пленкой матового оттенка. Если хлорное железо недоступно, травить лезвие можно уксусом или натертой на терке сырой картошкой. Образовавшаяся пленка надежно защищает стальную поверхность от ржавчины, поэтому ее лучше не царапать.

Установка рукоятки во многом зависит от ее формы.

Олений рог просто насаживают на хвостовик через продольное отверстие, залитое предварительно эпоксидной смолой. Наборную рукоять просто собирают и плотно зажимают на резьбе. Кожаный ремень плотно наматывают, смазав его перед этим специальным клеем для кожи. Боковые накладки из дерева или кости крепят двумя заклепками, часто усиливая их эпоксидной смолой. После крепления им можно придать окончательный вид, подточив на заточном станке, отшлифовав и натерев воском, растворенным в скипидаре.

После того как сделать нож получилось успешно, его остается только наточить. Это желательно делать вручную, поскольку заточной станок может перегреть лезвие и ухудшить его качество. Можно использовать обычный абразивный брусок. Такой нож будет хорошо резать дерево, кожу, различные виды пластмасс и даже тонкий металл. Для правки вполне подойдет круглый стержень с рукояткой, именуемый мусатом, который часто прилагается к наборам кухонных ножей.

moiinstrumenty.ru

Нож из напильника своими руками

Сегодня мы расскажем, как сделать эксклюзивный нож из напильника своими руками.

Сегодня мы расскажем, как сделать эксклюзивный нож из напильника своими руками.

Здравствуйте. Сегодня я хочу поделиться с вами своим опытом ковки.Это первая моя работа такого рода. Хоть по большей части это изделие и имеет лишь декоративную ценность, я старался использовать материалы и технологии ковки с последующей термообработкой (закалка \ воронение) делающие его пригодным для хозяйственных нужд.В видео я в шутливой форме сделал нож лишь для того, чтобы заточить карандаш, которым писал поздравительную открытку своим подписчикам!Между делом, на моем канале уже больше тысячи ценителей моего творчества. Это не так много, но все же я это очень ценю. Спасибо!

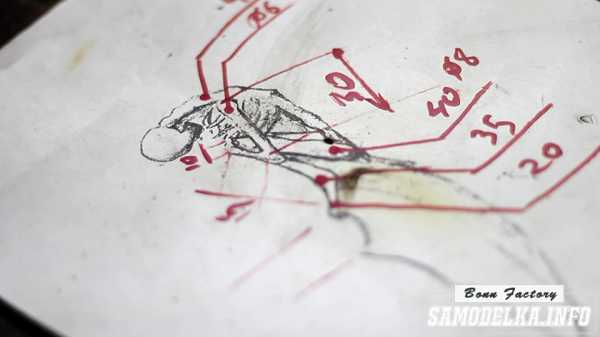

Возвращаясь к работе непосредственно.Работа над кованым ножом началась с эскиза. Я хотел сделать небольшой нож в готичном стиле, сохраняя все следы инструмента, но при этом аккуратного вида.После нескольких вариантов эскиза у меня получился вот такой вариант (см. фото)Получился некий ритуальный нож.

После чего я нашел в гараже подходящего размера напильник, отрезал нужной длины заготовку и пошел разогревать чайник… ой, горн!

Я привык работать с металлом, с молотком. Но, взял раскаленную заготовку клещами в одну руку, а килограммовый молоток в другую, стоя перед наковальней, я слегка растерялся. Все же ковка дело не самое простое, хоть так и может подумать сторонний зритель. Тут нужна сноровка, да и опыт, впрочем, как и во многих профессиях. Собравшись с мыслями и быстро обрисовав в голове все этапы, я начал вытягивать лезвие, так как напильник был слегка уже будущего клинка. Так же на эскизе нож имеет плавный изгиб лезвия. Этого я добился выковывая лезвия на ребре наковальни.

Я привык работать с металлом, с молотком. Но, взял раскаленную заготовку клещами в одну руку, а килограммовый молоток в другую, стоя перед наковальней, я слегка растерялся. Все же ковка дело не самое простое, хоть так и может подумать сторонний зритель. Тут нужна сноровка, да и опыт, впрочем, как и во многих профессиях. Собравшись с мыслями и быстро обрисовав в голове все этапы, я начал вытягивать лезвие, так как напильник был слегка уже будущего клинка. Так же на эскизе нож имеет плавный изгиб лезвия. Этого я добился выковывая лезвия на ребре наковальни.

На видео так же есть момент, когда в руках у меня был странного вида самодельный молоток с приваренными шариками подшипника на концах. Его я использовал для чеканки текстуры камня на металле. Проще говоря, я стучал круглым концом молоточка по раскаленной железке до тех пор, пока не замял всю ее поверхность. Кажется, работа над клинком подошла к концу. Осталось немного выпрямить его, пока он еще красный от нагрева и идти дальше.

Болгаркой я выполнил грубую заточку лезвия. Тут не стоит сразу затачивать до остроты. Иначе при нагреве под закалку, острая часть сгорит.После небольшой слесарной работы над ножом, пора браться за рукоятку.

Я распечатал эскиз на принтере примерно с тем размером, который хотел получить, т.е. в масштабе 1:1. Поэтому я измерил все интересующие меня размеры на рисунке и нарезал необходимые заготовки из арматуры. Процесс творческий и интересный. Именно это мне и нравится в работе с металлом.Болгаркой (угловая шлифовальная машина — УШМ) я сделал грубую обработку конечностей фигуры, ее позвоночника. А уже в процессе сварки-сборки, я доваривал мышечный рельеф своему человечку. Снова зачищал, но уже прямой шлифовальной машиной (ПШМ). При необходимости повторял эти процедуры до достижения результата.

Процесс творческий и интересный. Именно это мне и нравится в работе с металлом.Болгаркой (угловая шлифовальная машина — УШМ) я сделал грубую обработку конечностей фигуры, ее позвоночника. А уже в процессе сварки-сборки, я доваривал мышечный рельеф своему человечку. Снова зачищал, но уже прямой шлифовальной машиной (ПШМ). При необходимости повторял эти процедуры до достижения результата.

Вот кажется и все. У нас есть нож выкованный своими руками и рукоять для ножа сделанная все теми же руками.

Время термообработки.

Закалку ножа я провел следующим образом. Разогрел уже готовый нож в горне до красна, Подождал, пока температура на лезвии немного спадет до вишневого цвета и окунул в масло.ВНИМАНИЕ! при окунании раскаленного металла в масло, происходит его возгорание! Будьте готовы к этому и осторожны! Очень дымный процесс.

Выкованный и черный от воронения в масле нож готов! Осталось лишь провести финишную заточку. Заполировать детали для придания потертого вида и можно начинать точить карандаши!

Материалы необходимые для изготовления ножа:

- советский напильник, сталь у10 — у12;

- обрезки гладкой арматуры диаметров 8 и 6 мм;

- автомобильное масло.

Инструмент необходимый для изготовления ножа из напильника:

p.s. профессионалами за день не становятся. Но я стараюсь. Учусь. Пробую.

Автор статьи “Нож из напильника своими руками” Bonn Factory

Смотрите так же:

BonnFactory

Ютуб деятель, сварщик, кустарь-литейщик, любознатель. Наверное, так можно описать меня сейчас. Я занимаюсь изготовлением металлоконструкций, арт объектов, скульптур, познаю литье металлов и делюсь этим с вами- зрителями через свои статьи и видео. Присоединяйтесь, будет интересно! ;)

Новые самоделки автора BonnFactory (Смотреть все)

samodelka.info