Вес болтов и классификация – ищем подходящий крепеж. Болтов материал

|

УГЛЕРОДИСТАЯ СТАЛЬ Согласно требований ДСТУ ISO 898-1:2003, для изготовления болтов, винтов, шпилек применяются следующие марки сталей:

1 Сталь углеродистая - сплав железа (Fe) с углеродом (С). Различают низкоуглеродистую (С≤0,25%), среднеуглеродистую (0,25%0,55%). 2 Сталь легированная - углеродистая в сталь, в химический состав которой введены дополнительные элементы (легирующие добавки). Различают стали низколегированные (содержание легирующих элементов до 2÷4%), среднелегированные (4÷11%) и высоколегированные (свыше 11%). К легирующим элементам не относят углерод и неизбежные примеси.

Согласно требований ДСТУ ISO 898-2:2004, для изготовления гаек применяются следующие марки сталей:

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ1 Согласно требований ДСТУ ISO 3506-1:2006 болты, винты, шпильки и гайки изготавливаются из следующих марок нержавеющей стали:

1 Коррозионно-стойкая сталь - высоколегированная сталь. Основные легирующие элементы – хром (Cr) и никель (Ni). Для того, чтобы сталь была «нержавеющей» содержание хрома должно быть более 13%. 2 Аустенитная сталь - сталь с основными составляющими 15-20% хрома и 5-19% никеля, который увеличивает сопротивление коррозии. Не может быть закалена и, как правило, не магнитная. Она хорошо подвергается тепловой обработке и сварке. Обозначается начальной буквой A. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве крепёжных изделий. 3 A2 - нетоксичная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Крепеж и изделия из стали A2 не подходят для использования в бескислородных кислотах и средах с содержанием хлоридов, в частности в плавательных бассейнах и морской воде. Пригодна для температур вплоть до -200 0C. 4 A4 - похожа на стали A2, но с добавлением 2-3% молибдена, что значительно увеличивает её антикоррозионные свойства. Сталь этой марки предназначена для использования в кипящей серной кислоте, а также в определенной степени она годится для использования в среде с содержанием хлоридов. Крепеж и такелажные изделия из A4 рекомендуются для использования в судостроении. Пригодна для температур вплоть до -60 0C.

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ Сплавы цветных металлов применяют для изготовления деталей, работающих в условиях агрессивной среды, подвергающихся трению, требующих большой теплопроводности, электропроводности и уменьшенной массы. Согласно требований ГОСТ 1759.0-87 болты, винты, шпильки и гайки изготавливаются из следующих марок сплавов цветных металлов:

1Латунь - сплав меди (Cu) c цинком (Zn). 2Бронза - сплав меди (Cu) c оловом (Sn) или другими легирующими элементами за исключением цинка (Zn) и никеля (Ni), в этом случае получают латунь и мельхиор соответственно.

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие цветные металлы и сплавы:

Виды стандартов ЧТО ТАКОЕ СТАНДАРТЫ ПРИМЕНИТЕЛЬНО К КРЕПЕЖНЫМ ИЗДЕЛИЯМ? Стандарты — это нормативные документы, устанавливающие технические требования к конструктивно – геометрическим параметрам изделий (группа стандартов – конструкция и размеры), а также к прочностным характеристикам, подбору материалов, технологическим требованиям и методам испытаний крепежных изделий (группа стандартов – технические условия). Соответствие крепежных изделий требованиям данных нормативных документов – это гарантия ... подробнее → Классы прочностиУГЛЕРОДИСТАЯ И ЛЕГИРОВАННАЯ СТАЛЬ В соответствие с требованиями ДСТУ ISO 898-1:2003 для болтов, винтов и шпилек, изготовленных из углеродистых и легированных сталей, установлена система обозначений классов прочности состоящая из двух... подробнее → |

||||||||||

metalvis.ua

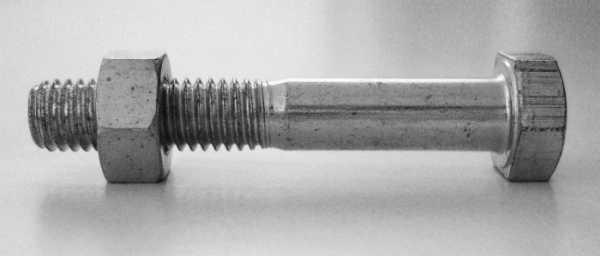

Что такое болт — все об этом крепежном изделии

Болт в деталях

Есть конкретная терминология, без которой будет трудно разобраться при обсуждении болтов. Поэтому необходимо познакомиться с такими определениями, как резьба, шаг резьбы и т.д.

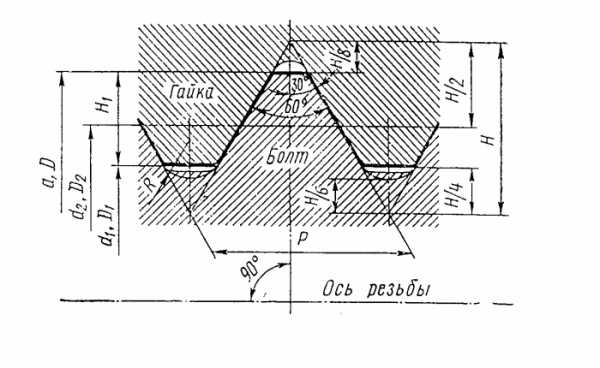

Резьба – спираль, нарезанная на поверхность стержневой части болта по винтовой линии с постоянным шагом. Существует большое множество типов нарезки резьбы, методов и ГОСТов. Самая популярная резьба, которая имеет широкое распространение и применение - это метрическая резьба.

Шаг резьбы – это высота, измеренная от одного витка в резьбе до другого. В резьбе шаг резьбы постоянный, соблюдается по ГОСТам, измеряется в миллиметрах.

Виток резьбы – один оборот резьбы.

Длина свинчивания – это длина всей резьбы на поверхности стержневой части болта.

Применение болта

Болты классифицируются по назначению, они бывают: лемешные, машиностроительные, дорожные и мебельные. В зависимости от места применения различается тип болта и класс его прочности. К примеру, нельзя для узла в силовом агрегате машины вкрутить болт для мебели, если он еще и обладает меньшей прочностью. А как правило, мебельные болты сделаны из менее прочного металла, который не приспособлен работать в экстремальных условиях.

Это значит, что необходимо четко разделять типы болтов и области их применения. Кроме четырех перечисленных типов, существует еще одна классификация по применению.

Классификация болтов в зависимости от области применения

- Черные болты. Изготавливаются методом штамповки. Обычно материалом для штамповки является высокоуглеродистая сталь. Эти болты применяются для соединения в неответственных деталях машины. Данный класс предназначен для грубой сборки, только в тех узлах, где не будет большой нагрузки, долгих монотонных колебаний. Механическая обработка при производстве черновых болтов осуществляется только при нарезке резьбы.

- Получистые болты. Здесь сначала происходит штамповка, а затем механическая обработка поверхностей. При этом обрабатывается не весь болт, головка болта не подвергается обработке, однако на внешний вид и на механические свойства это влиять не должно. Головка должна точно соответствовать требованиям ГОСТ. Материал для получистых болтов – среднеуглеродистая сталь. Применяется такой болт в большинстве соединений, способен выдерживать продолжительные монотонные колебания, неслабые нагрузки.

- Чистые болты. Материалом для изготовки могут являться легированные стали, сплавы цветных металлов и низкоуглеродистая сталь. Обработка чистого болта производится в полной мере, а это значит, что механическую обработку проходят все части болта. Благодаря применению высококачественных прочных металлов и сплавов, болт можно применять в важных узлах. А благодаря полной обработке, их можно применять в открытых местах, где важен внешний вид.

К перечисленному стоит добавить некоторые пояснения. Одно из свойств, по которому идет классификация качества металла, это количество содержания углерода в стали. Соответственно, чем меньше углерода в стали, тем качественнее получается сама сталь. В сталях с низким содержанием углерода значительно повышается уровень износостойкости и прочности.

На заметку. Для повышения качества стали, для улучшения конструкционной прочности производится легирование. Этот процесс подразумевает собой ввод в состав стали легирующие элементы, которыми могут являться: вольфрам, ванадий, титан, хром, марганец, никель и другие металлы и неметаллы.

Классификация по прочности

У шпилек, болтов и винтов есть подразделение на 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первое число до точки определяет номинальное временное сопротивление, измеряется оно в , для нахождения умножается на 100. Второе число, после точки, это отношение предела текучести к временному сопротивлению в процентах, измеряется также в , для нахождения умножается на 10. Соответственно, чем выше показатели, тем прочнее будет деталь. В России, согласно ГОСТ, принято считать высокопрочными болты те, что находятся в диапазоне прочности от 6.8 до12.9.

Формы болтов

Благодаря широкому диапазону выбора форм, можно делать различной сложности конструкции, осуществлять различные проекты. В зависимости от ситуации и типа соединения может потребоваться совершенно нестандартный болт. Однако найти подходящий тип не составит труда, достаточно для начала определиться с основным, формой. По форме различают:

- Болты с потайной головкой

- Болты с шестигранной головкой

- Рым-болты

- Анкерные болты

- Болты с фланцем

- Болты с полукруглой головкой

- Откидные болты

В данной статье подробно будет рассмотрен последний вариант в списке форм болтов.

Болт откидной

Отличается он своим предназначением и конструкцией. Как и во всех болтах здесь металлический стержень, на котором нанесена резьба, но в отличии от всем известного болта с шестигранной головкой, здесь, вместо головки, кольцо. Отверстие внутри кольца позволяет использовать в креплении карабины.

Головка откидного болта бывает не только в форме кольца, а еще и в форме полусферы и вилки. Конструкция болта с вилкой разработана специально для шарнирных соединений. Головка в форме полусферы позволяет сделать довольно плотное прижатие при соединении с гибкими и упругими поверхностями. Основная область применения откидных болтов – такелажные работы.

В основном, материалом для штамповки данного типа болта является сталь с высоким или средним содержанием углерода, а также легированные стали, значительно реже низкоуглеродистые стали.

Отдельным преимуществом откидных болтов является прочность и быстрота построения соединения. Например, откидные болты применяется в узлах соединения мебели, еще в полевых условиях, когда нужно быстро зафиксировать станок или устройство к платформе.

ogodom.ru

Механические свойства болтов, винтов, шпилек, гаек.

Механические свойства болтов, винтов, шпилек, гаек по ГОСТ 17594 (ИСО 898/1)

Марки и механические свойства углеродистых и легированных сталей, применяемых для изготовления винтов, болтов и шпилек, приведены в табл. 1.

Таблица 1

| Механические свойства | Класс прочности | ||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |||

| ≤М16 | >М16 | ||||||||||||

| Временное сопротивление разрыву σ, Н/мм2 | Номин. | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | |||

| Наим. | 330 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| Предел текучести σт, Н/мм2 | Номин. | 180 | 240 | 320 | 300 | 400 | 360 | 480 | — | — | — | — | — |

| Наим. | 190 | 240 | 340 | 300 | 420 | 360 | 480 | — | — | — | — | — | |

| Условный предел текучести σ0,2,Н/мм2 | Номин. | — | — | — | — | — | — | 640 | 640 | 720 | 900 | 1088 | |

| Наим. | — | — | — | — | — | — | 640 | 660 | 720 | 940 | 1100 | ||

В зависимости от механических свойств установлены классы прочности материалов, входящие в условные обозначения резьбовых деталей. Класс прочности обозначен двумя числами. Первое число, умноженное на 100, определяет величину минимального временного сопротивления σв в МПа, второе число, умноженное на 10, определяет отношение предела текучести σт к временному сопротивлению σв в процентах; произведение чисел определяет величину предела текучести в МПа; для класса прочности 3.6 значения механических свойств приблизительные.

Например, класс прочности 5.8 расшифровывается так:

σв = 5· 100 = 500 МПа,

σт/σв=8·10=80%илиσт=5·8·10=400 МПа.

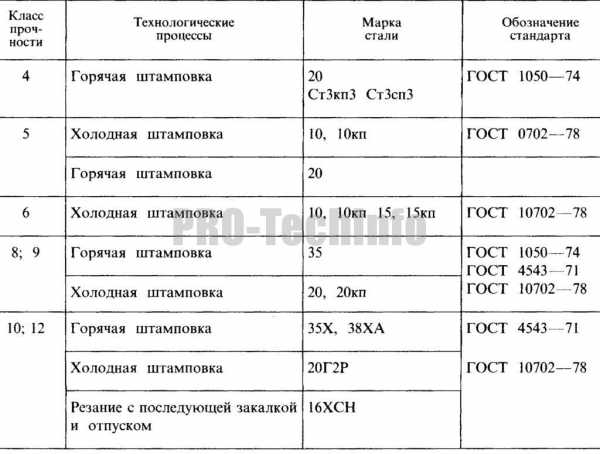

Материалы для болтов, винтов и шпилек с метрической резьбой от 1 до 48 мм по ГОСТ 1759.4 (ИСО 898/1)

В табл. 2 приведены рекомендуемые марки сталей и технологические процессы для изготовления крепежных деталей.

Таблица 2

| Класс прочности | Материал и вид термообработки | Технологические процессы | Марка стали | Обозначение стандарта |

| 3.6 | Низкоуглеродистая сталь | Горячая штамповка Холодная штамповка с последующей смягчающейтермообработкой | 10, 10кп | ГОСТ 10702 |

| 4.6 | Низко- или среднеуглеродистую сталь | Горячая штамповка Холодная штамповка с последующей смягчающейтермообработкой | 20 | ГОСТ 1050 |

| 4.8 | Холодная штамповка | 10, 10кп | ГОСТ 10702 | |

| 5.6 |

| Горячая штамповка Холодная штамповка с последующей смягчающейтермообработкой | 30, 35 | ГОСТ 1050, ГОСТ 4543, ГОСТ 10702 |

| 5.8 | Низко- или среднеуглеродистую сталь | Холодная штамповка | 10, 10кп 20, 20кп | |

| 6.6 | Горячая штамповка с последующими закалкой иотпуском Холодная штамповка с последующей закалкой иотпуском | 35 | ГОСТ 1050, ГОСТ 4543, ГОСТ 5663, ГОСТ 10702 | |

| Горячая штамповка | 45, 40Г | |||

| 6.8 | Холодная штамповка | 20, 20кп | ГОСТ 1050, ГОСТ 5663, ГОСТ 10702 | |

| 8.8 … 12.9 | Низкоуглеродистая сталь с присадками(например, бор, марганец или хром) закаленная и отпущенная. Среднеуглеродистая сталь с присадками (например,бор, марганец или хром) закаленная и отпущенная. Легированная сталь закаленная и отпущенная. | Горячая штамповка с последующими закалкой иотпуском Холодная штамповка с последующей закалкой иотпуском Резание с последующей закалкой и отпуском Холодная штамповка из термоупрочненногоматериала | 35, 35Х, 35ХА, 40Г2, 40Х, 30ХГСА, 35ХГСА,16ХСН, 20Г2Р | ГОСТ 4543, ГОСТ 10702 |

Материал для гаек по ГОСТ 1759.5

В табл. 3 приведены рекомендуемые марки сталей и технологические процессы для изготовления гаек.

Таблица 3

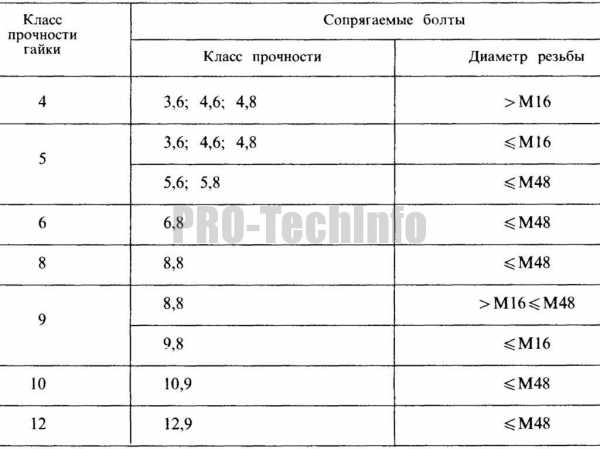

Классы прочности гаек и болтов с метрической резьбой от 1 до 48 мм по ГОСТ 1759.5

В табл. 4 представлены рекомендуемые сочетания классов прочности сопрягаемых деталей для различных диаметров резьб. В специальных случаях крепежные детали могут изготовляться из коррозионно-стойких, жаропрочных, жаростойких сталей, а также из цветных сплавов. Класс прочности гаек обозначен числом, которое при умножении на 100 дает величину напряжения от испытательной нагрузки в МПа.

Как правило, гайки высоких классов прочности могут заменить гайки низких классов прочности. Такая замена рекомендуется для соединений болт гайка, напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Соседние страницы

pro-techinfo.ru

Прочность материала, из которого выполнен болт в Екатеринбурге

Одной из особенностей резьбовых деталей являются достаточно высокие коэффициенты, характеризующие концентрацию напряжений. В связи с чем, следует проявлять определенную осторожность при выборе материала для изготовления шпилек и болтов и исходить в первую очередь необходимо из результатов соответствующих испытаний. Высокая концентрация напряжений обусловила широкое применение для изготовления соединений подвергающихся динамической нагрузке легированных сталей, главным преимуществом которых является достаточно высокий предел текучести (в сравнении с углеродистыми сталями) и большая степень прочности при необходимой степени пластичности, что дает возможность получить нужную величину напряжения затяжки.

Таблица 6.17

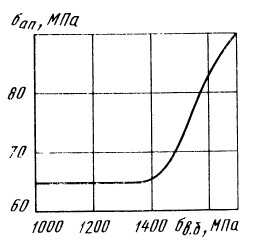

Значение σап для болтов из стали 40ХН2МА при различной термической обработке в зависимости от механических характеристик материала

| Твердость HRC | σв, МПа | σв, % | σап, МПа |

| 27,0…28,9 | 1000 | 12 | 130 |

| 33,8…36,7 | 1270 | 10 | 180 |

| 40,6…42,5 | 1540 | 8 | 210 |

| 50,3…52,2 | 2000 | 6 | 240 |

В тоже время повышение конструкционной прочности самого болта неизбежно влечет за собой увеличение сопротивления усталости всего соединения. Так, в табл. 6.17 приведены данные, которые показывают зависимость амплитуды цикла от прочности материала, из которого выполнен болт при σm = 250 МПа; H = 0,8d. В данном случае для изготовления болтов использовалась сталь 40ХН2МА, также болты имеют накатанную резьбу М12х 1,5. Гайки выполнены из стали 45.

Рис. 6.28. Кривая, характеризующая предел выносливости соединения в зависимости от прочности болтов, выполненных из стали 30ХГСА

В тоже время экспериментальным путем было установлено, что повышение твердости материала влечет за собой увеличение прочности. При проведении испытаний были использованы болты, выполненные из стали 30ХГСА с резьбой нарезного типа М10, использовались гайки, выполненные из стали 45 высотой 0,8d, при этом радиус впадины резьбы был различным, рис. 6.28.

Накатка резьбы в значительной степени способствует увеличению предела выносливости при использовании высокопрочных сталей, но в этом случае существуют определенные трудности, связанные с недостаточными прочностными характеристиками резьбонакатного инструмента при твердости материала превышающей 38HRСа.

При использовании болтов, степень твердости которых превышает 38HRСа нужно использовать переходы от головки к стержню и переходы при выходе резьбы отличающиеся большей степенью плавности, что связано с частым разрушением болтов именно в этих местах. Стоит заметить, что получение достаточно больших значений таких параметров как σв и σт не всегда целесообразно. Так, при использовании стали 45 и ее закалке, при температуре в 850 оС с последующим отпуском при температуре в 200 оС значение σв достигнет величины в 1600-1800 МПа, а σт будет равным 135-1600 МПа. Однако величина относительного удлинения в этом случае не превысит и 3%. Естественно материал, обладающий такой пластичностью в машиностроении, использован быть не может. Если температуру отпуска увеличить до 600 оС, то σв будет равно 850-900 МПа, σт составит 650-750 МПа, величина относительного удлинения будет равной 14%.

Таблица 6.18

Значение σап для соединений с накатанной резьбой М10 в зависимости от радиуса впадины и среднего напряжения

| Материалы | R/P | σап, МПа, при σm/σɣ | |||

| 0,2 | 0,4 | 0,7 | 0,9 | ||

| Сталь 38ХА (σв=1150 МПа) | 0 0,12 0,20 0,30 0,40 | - 165 185 - 150 | 95 110 125 110 100 | 55 75 85 95 100 | - 75 85 - 100 |

| Сталь (σв=1150 МПа) | 0,12 0,20 | 155 185 | 60 95 | 40 60 | - - |

Работы Г. Майера и Р. А. Уолкера показывают, что в некоторых случаях увеличение предела твердости и прочности ведет к снижению предела выносливости соединений с резьбой, термообработка которых происходила после изготовления резьбы. Вызвано это тем, что верхние слои обезуглероживаются. При этом если резьба была накатана на заготовках предварительно прошедших термообработку, уменьшение предела выносливости не наблюдается.

В случае, если для изготовления болтов и шпилек были использованы стали марок C8ХА, 40ХН2МА, 18Х2Н4ВА отпуск проходит при значении температуры в 500-550 оС, что позволяет получить значение σв равным 1100-1200 МПа. Стоит отметить, что улучшение характеристик пластичности после достаточно высокого отпуска в дальнейшем положительно сказывается на работе соединения в условиях дополнительных нагрузок на изгиб, а также в условиях динамических перегрузок.

В тоже время кроме выше обозначенных марок некоторые отрасли машиностроения используют болты и шпильки, выполненные из сталей аустенитного и аустенитно-мартенситного классов, которые к тому же являются еще и коррозионно-стойкими. К примеру, это могут быть стали марок 12Х18Н10Т, 14Х17Н2, 07Х16Н6, 1Х15Н4АМЗ-Ш и некоторые другие.

Два последних варианта сталей являются наиболее перспективными. После их закалки на воздухе до температуры, при которой происходит растворение карбидов, обе марки стали имеют полностью аустенитную структуру. В последующем сталь подвергается обработке холодом при температуре в минус 70 оС в течение двух часов. Или в течение четырех часов, при температуре в минус 50 оС. В результате чего происходит упрочнение стали и ее мартенситное превращение.

В тоже время, указанные стали отличает их высокая сопротивляемость коррозии, вязкость и достаточная пластичность при высоких значения прочности. Так, для стали марки 07Х16Н6 σв равно 1250 МПа, а для стали марки 1Х15Н4АМЗ-Ш σв равно 1450 МПа. К тому же еще одной особенностью этих сталей является их малая чувствительность к воздействию концентраторов напряжений, что важно в случае динамического нагружения всего соединения.

Как показали результаты работы Я. Потака при использовании в соединениях болтов, выполненных из стали марок 07X16Н6 и 14Х17Н2 σап равно 135 и 95 МПа соответственно, при резьбе М8.

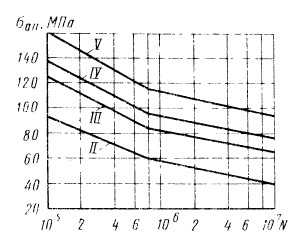

Рис, 6.29. Кривые усталости для резьбовых соединений, выполненных из сплава ВТ9

Для последних нескольких лет характерным явлением стало использование болтов, выполненных из сплавов титана. В сравнении со сталью данные сплавы обладают более высоким пределом выносливости при условии одинаковой прочности на гладких образцах. Вместе с тем пластичность таких сплавов достаточно мала и ее значение не превышает величины в 12%, что в сочетании с высокой чувствительностью материала к образованию концентраций напряжений и качеству верхнего слоя зачастую приводит к снижению значения сопротивления усталости всего соединения.

Кроме этого, авторы исследовали влияние на предел выносливости соединений резьбового типа выполненных из стали ВТ9 конструктивных факторов. Испытания проводились с использованием шпилек и гаек, имеющих различный профиль своей резьбы М10*0,75, M10*l, М10*1,25 и М10, рис. 6.8.

Для нарезания резьбы на одной партии шпилек использовался токарно-винторезный станок. Резцы этого станка имели пластины, выполненные из достаточно твердого сплава марки ВК8, и были заточены с использованием оптико-шлифовального станка. Для контроля профиля резьбы использовался инструментальный микроскоп. Табл. 6.5 содержит размеры основных профилей резьбы при различной величине шага. При этом шероховатость поверхности резьбы находилась в пределах 1,25-2,50 мкм. Для другой партии шпилек использовался резьбовой станок GWR = 80, диаметр роликов которого составлял 1700 мм и выполнены они были из стали Х12Ф1. Максимальная радиальная подача на оборот при накатывании резьбы составляла 0,075 мм/об. Для смазки и охлаждения использовалась такая жидкость, как сульфофрезол.

При накатывании и нарезании резьбы допуск точности соответствовал 4-й степени.

Для проведения испытаний на усталость применялись резонансные машины с частотой 90-95 Гц при среднем значении напряжений σт = (0,2 ... 0,7) σт (по резьбовой части) и базе 107 циклов. Для контроля напряжения использовался тензометрический способ.

В табл. 6.5, а также в табл. 6.18 представлены результаты исследований зависимости σап от радиуса впадины и шага резьбы. Рис. 6.29 отображает распространенные кривые усталости характерные для резьбовых соединений при резьбе М10*1,25 (нумерация данных кривых соответствует нумерации профилей на рис. 6.8).

Так, была установлена закономерность, при увеличении размера впадины резьбы от изначального R=0 до последующего R=0,4Р предельная амплитуда значения σап увеличивается до значения в 200%. Если отношение R/P шага резьбы одинаково, то заметного влияния на изменения сопротивления усталости оказано не будет. Стоит отметить, что для стали марки 38ХА и сплава ВТ9 с нарезной резьбой предел выносливости имеет практически одинаковое значение. Накатывание резьбы, когда R = 0,108 Р никак не влияет на σап соединения и даже может привести к снижению этого значения. С увеличением радиуса впадины до значения R = (0,2 ... 0,3) Р можно добиться значительного увеличения предела выносливости при использовании титановых сплавов. В тоже время возрастание значения σm влечет снижение σап, которое отличается своей интенсивностью, соответствующие данные приведены в табл. 6.18, что объясняется малой глубиной проникновения характерной для остаточных напряжений сжатия, оставшихся от накатывания резьбы из-за слабой пластичности сплавов титана.

Одним из обязательных условий надежной работы резьбовых соединений, выполненных из титановых сплавов в ответственных соединениях, является увеличение до R = (0,20 ... 0,25) Р, радиуса впадины резьбы.

В целях улучшения свинчиваемости применяют стальные гайки (вместо титановых), что влечет уменьшение значения σап на 10%, это обусловлено не таким равномерным распределением нагрузки, воздействующей на витки.

krepej-metiz.ru

Вес болтов, изготовление и стандартизация, сферы применения + видео

Данный крепеж в повседневной жизни настолько распространен, что даже дети его знают, а вес болтов помогает этим самым детям чувствовать себя строителями, когда они подают изделия взрослым. Мальчишки отлично умеют обращаться с ними, ведь большинство конструкторов старого образца использовали такой предмет в сборке.

Болт-нержавейка – эволюция крепежных изделий

Сегодня даже такой простой, но надежный крепеж существует в большом разнообразии. Однако, мало кто знает, что первоначально болтом назывался гладкий, деревянный или металлический стержень, которым запирали двери и ворота. Использовался такой запор и в Древней Руси, и в Древнем Риме. История резьбового болта началась еще до нашей эры, родителем его считают древнегреческого математика, изобретателя и ученого Архимеда. Этот гениальный грек изобрел винт и с его помощью создал винтовой шнековый насос и механизм спуска галер. И после тщательного изучения принципа работы бесконечного винта предложил идею болта.

Позднее Леонардо да Винчи создал первый винторезный станок, но массовое производство болтов началось только в 15 веке. Интересно, что болты в то время были все «эксклюзивными», для каждого изделия подходила только «родная» гайка. Унификация крепежных изделий была проведена гораздо позже. В настоящее время ассортимент так многообразен и велик, что классифицируется по многим параметрам, и необходимо даже уточнить и разобраться, в чем же особенность каждого класса.

Фасонные и шестигранные болты – начинаем с шляпки

Начать попробуем с формы головки, по этому признаку типы болтов подразделяются на фасонные и шестигранные. Самая распространенная группа – с шестигранной головкой. Эта группа классифицируется по диаметрам резьбы и гладкой части стержня. Каталоги стандартных болтов объединяют крепежные изделия диаметром от 1,5 до 160 мм. Диаметр гладкой части может быть равен внутреннему, среднему или наружному диаметру резьбы. Размер «под ключ» бывает стандартным или уменьшенным. Крепежи с уменьшенной головкой применяются для соединений с пониженным требованием к прочности на смятие.

Несмотря на то, что это обычный крепеж, вроде бы простой в использовании и мало на что влияющий, кроме крепости, есть еще один важный критерий выбора – соответствие стандарту. Изготавливаются болты повышенной, нормальной и пониженной (грубой) точности. Класс точности определяется строгостью исполнения размеров, величиной отклонений от правильности геометрической формы (несоосность частей, уклон граней и т.п.) и видимыми дефектами – срез или скол металла, заусенцы, смятые или выкрошенные нитки резьбы. Наверняка, вы уже догадались, что все дефекты и отклонения регламентируются ГОСТами. Для строительства в личных целях редко эти особенности бывают крайне важны, именно поэтому наша бдительность спит при покупке болтов, но сферы производства машин и рабочих агрегатов требуют знаний всех тонкостей дефектологии используемых крепежей.

Напарник шестигранников – крепеж с фасонной головкой, имеет специальное назначение и классифицируется в первую очередь именно по назначению. Мебельные болты выпускаются с потайной головкой и усом или с полукруглой головкой и подголовником в виде квадрата. Такие разновидности применяются при сборке деревянной и пластиковой мебели, для крепления металлических петель и накладок к деталям мебели, для соединения металлических деталей применять эти крепежи не рекомендуется. Частные случаи таких изделий используются в узких сферах, например, клеммные, закладные и стыковые путевые болты служат для скрепления и фиксации рельсов на стыках через клеммную прокладку. Такие изделия комплектуются гайкой, а изготавливаются методом горячей штамповки, если вы знакомы с металлургией, то наверняка догадались, что это более крепкие и надежные изделия.

Фундаментные болты и рым-крепления – пример надежности

Далее обсудим самые ответственные формы крепежа, которые нередко обеспечивают нам твердую почву под ногами. Фундаментные болты (анкеры) широко применяются в устройстве фундаментов для домов, гаражей и под оборудование на производстве. Устанавливаться анкер может в просверленное отверстие или, чаще, «замоноличиванием». Этот прием может осуществляться двумя способами: крепеж устанавливается до начала заливки бетонного раствора и закрепляет затвердевший раствор, или же в процессе заливки фундамента устанавливается дополнительная опалубка в местах установки болта.

После затвердения основной заливки дополнительная опалубка снимается, фиксируется анкер и заливается тем же раствором. Головка анкерного болта может быть самой разной формы. Кроме того, в отдельных случаях сцепление с монолитом увеличивают за счет нескольких шайб, чаще квадратных. Анкерные болты высокопрочные, поэтому им доверяют такую ответственную миссию, как функционирование в основаниях зданий. Существует также и особый вид анкерных болтов – винт «молли», весьма симпатичный и замысловатый, но от этого еще более значимый в строительстве. Используется он для закрепления в основаниях, имеющих пустоты. Этот крепеж оснащен цангой, которая при затягивании раскрывается и жестко фиксирует стержень.

Рым-болт не так известен широкому кругу, но его хорошо знают все те, кому приходится заниматься погрузкой-разгрузкой и другими такелажными работами. Состоит он из металлического кольца, жестко соединенного со стержнем с нарезанной резьбой.

Рым-болт – компактная конструкция, которую специалисты относят к разряду универсального такелажного крепежа, потому что используется он в строительстве для подъема материалов, на причалах в качестве швартовочного приспособления и т.п. Такие изделия комплектуются соответствующими гайками. Очень часто данные крепежи устанавливаются на промышленное оборудование – электродвигатели, крупногабаритные емкости, редукторы и т.д. Для этого в корпусах механизмов предусматриваются бобышки (утолщения) с нарезанной резьбой, там гайка не требуется. Стационарные рым-болты облегчают монтажные и ремонтные работы.

Специфические типы болтов

В век высоких технологий для человека не составляет труда создавать крепежи узкого использования с особенными функциями. Например, откидные болты применяются в конструкциях, где необходимо часто откручивать и закручивать крепеж. Их еще называют автоклавными, т.к. крышки автоклавов приходится часто открывать, и применение откидных болтов необходимо. Головка – подвижная часть, а само изделие крепится шарнирно на корпусе собираемого механизма. При использовании этого крепежа нужно учитывать особенности опорной поверхности, где должно быть специальное приспособление для надежной фиксации, то есть повышенные требования предъявляются не только к болту. Самый частый материал, из которого изготавливают такой болт – нержавейка. Стали для этого производства могут быть разных марок и в разных классах точности. При необходимости их могут дополнительно покрывать антикоррозийным составом.

Секретные болты – это особая группа крепежа. Изобрели их еще тогда, когда покрышки на легковые машины были большим дефицитом. Конструкция первых «секреток» была примитивна, но это была единственная защита от «несанкционированного снятия» колес. Современные секретные болты гораздо сложнее своих прототипов, ведь умы хулиганов тоже не останавливались в своем совершенствовании. Сегодня кроме сложной конструкции, каждый комплект откручивается только «родным» ключом, никакой другой не подойдет. Ключи поставляются в комплекте. Стоит такой наборчик довольно дорого, но все-таки значительно дешевле комплекта колес, поэтому «секретки» очень популярны у автомобилистов. Такого же типа изделия используются для крепления государственных номеров на машины, а раньше приходилось делать из номера решето и вкручивать несколько десятков обычных болтиков, чтобы ворам было банально лень снимать такой номерной знак.

Болты высокопрочные – каковы условия качества?

Для изготовления болтов установлены три группы материалов: легированные и углеродистые; жаропрочные и коррозионностойкие стали; сплавы цветных металлов. Основная масса болтов изготавливается из легированных и углеродистых сталей – это изделия для машиностроения, строительства, мостостроения и т.п. Болты из материала второй группы используются в химической промышленности, авиастроении, пищевой промышленности и во всех сферах, где более жесткие требования к стойкости, габаритам и весу.

Изготавливаются болты в промышленных условиях горячей или холодной штамповкой и точением. Изделия, изготовленные холодной штамповкой без последующей термообработки, обладают пониженными пластическими свойствами и относятся к низкому классу прочности. Выбранный материал болтов должен обеспечивать сохранение крепежа в процессе эксплуатации механизмов. Термообработка изделий увеличивает прочность, снижает опасность разрушения резьбы и облегчает раскручивание-закручивание.

Введение в классификацию класса точности упрощает выбор и расчет резьбового соединения. ГОСТ предусматривает двенадцать классов точности для болтов из углеродистых и легированных сталей, из жаропрочных и цветных – шесть классов. Если вам придется столкнуться со столь тщательным выбором крепежа, то сделайте себе заметку, что в перечень свойств по классам прочности входит относительное удлинение при разрыве, предел текучести, временное сопротивление. Для некоторых классов добавлена ударная вязкость. Все данные закладываются в маркировку крепежных изделий.

Если же такие тонкости вас не интересуют, а применять крепеж вы планируете на бытовом уровне, то возникнуть сложность при покупке может в следующий момент. Придя к прилавку, вы увидите, что поштучно приобрести данный товар невозможно, его прямо, как конфеты, продают на развес. В этом случае придется немного поломать голову. Чтобы определить общий вес болтов, которые вам нужно купить, следует опять обратиться к стандартам или паспорту товара, чтобы узнать массу одной штучки, ну, а далее – арифметика. В интернете можно найти калькуляторы, где уже забиты основные параметры самых распространенных типов болтов, вам нужно будет лишь выбрать интересующий вас товар, указать количество, а в ответе получите общий вес. С этой цифрой и отправляйтесь в магазин!

Оцените статью: Поделитесь с друзьями!remoskop.ru

Болты. Виды болтов, их маркировки

Болт представляет собой крепежное изделие, имеющее стрежень с наружной резьбой на одном конце и передающий усилие элемент (головку) на другом, которое образует соединение при помощи гайки или другого резьбового отверстия. Следует отличать болт от шурупа. В отличие от последнего, болт не имеет на своем конце конического сужения и, соответственно, не образует резьбу при вкручивании. Помимо соединения деталей болты могут быть использованы в качестве оси для вращающихся деталей. Наиболее широкое распространение получили шестигранные болты.

Классы точности

Следует различать болты по классу их прочности, который определяется типом конструкции и требованиями к их прочности. Существует 3 класса точности болтов – А, В и С. Они, как правило, указываются выпуклыми буквами на головке изделия.

Болты класса точности С используют для установки в отверстия, диаметр которых превышает диаметр стержня болта на 2-3 мм. Это способствует легкости установки из-за некоторого несовпадения стенок отверстий соединяемых изделий. Кроме того, наблюдается неодновременное вступление в работу всех болтов, участвующих в соединении.

Болты класса точности В применяются для отверстий, диаметр которых на 1-1,5 мм превышает диаметр стержня болта. По сравнению с болтами ранее описанного класса, такие соединения подвержены деформации в меньшей степени и, следовательно, нуждаются в большей точности при формировании отверстий в соединяемых деталях.

Болты класса точности А имеют разницу с диаметром отверстия всего 0,25-0,30 мм и лишь минусовой допуск на диаметр стержня. Они изготавливаются точением, что существенно отражается на их стоимости. При таком соединении все болты вступают в работу практически одновременно. Соединение не подвергается деформации, хотя требует высокой точности при формировании отверстий.

Виды болтов:

Болт нашел самое широкое применение для крепления конструкций и разнообразных деталей во многих отраслях строительства и машиностроения, обеспечивая прочное соединение и укрепление конструкций. Метрическая резьба наносится лишь на часть его шпильки. Применяется данный вид болта с имеющими подобную резьбу гайками либо различного типа анкерами. Материал, из которого изготовлен болт, определяет различные классы его прочности. Их разнообразие и обусловливает универсальность его использования, как промышленного, так и широкого.

Болт нашел самое широкое применение для крепления конструкций и разнообразных деталей во многих отраслях строительства и машиностроения, обеспечивая прочное соединение и укрепление конструкций. Метрическая резьба наносится лишь на часть его шпильки. Применяется данный вид болта с имеющими подобную резьбу гайками либо различного типа анкерами. Материал, из которого изготовлен болт, определяет различные классы его прочности. Их разнообразие и обусловливает универсальность его использования, как промышленного, так и широкого.

Болт изготовлен из высокопрочной стали и покрыт цинковым сплавом для повышения устойчивости к коррозии. Резьба на этом виде крепежа нанесена с частым шагом и вплотную подходит к шестигранной головке. Это обеспечивает высокую степень надежности и прочности конструкций, смонтированных с использованием этого вида болта. Болты с полной резьбой широко используются для осуществления монтажа тяжеловесных и прочных конструкций из металла, в машиностроении. Производитель представляет широкий ассортимент болтов данного вида, отличающихся длиной и диаметром резьбы.

Такой болт вместе с шайбами и гайками соответствующих размеров активно используется для скрепления металлических и деревянных конструкций при производстве мебели, установке дорожных отбойников и мостовых ограждений, а также в строительстве. Изготавливается из высококачественной стали с оцинкованным покрытием. Для выбора покупателя представлены изделия с разным диаметром и шагом резьбы, диаметром и высотой головки, высотой подголовника и размером его стороны.

Второе название этого болта – хомут с резьбой. Он представляет собой монтажную скобу, которая имеет резьбу на обоих концах. Такой крепеж активно используется при проведении сантехнических работ и служит для крепления на вертикальные и горизонтальные поверхности и последующего удерживания объектов, имеющих круглое сечение – прутьев, труб, балок и пр. Можно использовать болты и как скользящую опору. Изготавливается из стали с гальваническим оцинкованным покрытием. Резьба изделия нормальной точности с малым или крупным шагом.

Второе название этого болта – хомут с резьбой. Он представляет собой монтажную скобу, которая имеет резьбу на обоих концах. Такой крепеж активно используется при проведении сантехнических работ и служит для крепления на вертикальные и горизонтальные поверхности и последующего удерживания объектов, имеющих круглое сечение – прутьев, труб, балок и пр. Можно использовать болты и как скользящую опору. Изготавливается из стали с гальваническим оцинкованным покрытием. Резьба изделия нормальной точности с малым или крупным шагом.

Понимая цели использования того или иного вида крепежного изделия, задачи, которые мы перед ним ставим, выбор правильного крепления становится осознанным и выверенным. Производитель заботится о неизменно высоком качестве широкого ассортимента своей продукции для достижения ваших целей.

Фитинги: классификация и виды >>>

Маркировки болтов

Согласно установленным нормам ГОСТ, каждый болт имеет свою маркировку, с помощью которой можно определить его класс прочности. Изготовитель устанавливает размер знаков. Клеймо завода и знаки маркировки наносятся на головку болта и могут быть углубленными или выпуклыми.

Болт с правой резьбой не маркируется, а левая резьба указывается знаком против часовой стрелки.

Обозначения, что нужно указать в маркировке классов прочности, приведены в этой таблице.

Первое значение, умноженное на 100 – это максимальное значение прочности на растяжение.

Второе, умноженное на 10 – это отношение предела текучести к пределу прочности.

| Класс прочности | 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 |

| Символ маркировки | 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 |

Информационная служба plot.kz

plot.kz

Болт - это... Что такое Болт?

Условное графическое изображение болта. На рисунке представлен болт в исполнении 1 по ГОСТ 7805-70 и ГОСТ 7798-70 Болт с шестигранной головкой с навинченной гайкойБолт — крепёжное изделие в виде стержня, как правило, с шестигранной головкой и наружной резьбой, образующее соединение при помощи гайки или резьбового отверстия[1].

Классификация болтов

1. По назначению

2. По форме

3. По материалу

4. По классу прочности

5. По покрытию

Классификация по форме

- откидные (ГОСТ 3033-79*)

- анкерные (ГОСТ 24379.1-80)

- рым-болты (ГОСТ 4751-73*)

- болты с шестигранной головкой (ГОСТ 7798.7817-80*, ГОСТ 10602-94*, ГОСТ 18125-72*)

- болты с полукруглой головкой (ГОСТ 7783-81*, ГОСТ 7801-81*, 7802-81*)

- болты с потайной головкой (ГОСТ 7785-81*, ГОСТ 7786-81*, ГОСТ 17673-81*)

- с фланцем (DIN 6921)

Классификация болтов по назначению

- Лемешные используются для крепления навесного оборудования для сельскохозяйственных машин.

Класс прочности: 3.6; 3.8; 4.6; 4.8.

- Мебельные используются в мебельной промышленности и строительстве.

Класс прочности: 3.6; 4.6; 5.8.0

- Дорожные используются для дорожных ограждений, для специальных металлоконструкций.

Класс прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 8.8; 10.9.

- Машиностроительные используются в машиностроении, автомобилестроении, приборостроении и строительстве в качестве деталей соединения.

Класс прочности: 8.8; 10.9; 12.9.

Класс прочности болтов

Механические свойства болтов, винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ 1759.4-87[1] (ISO 898/1-78) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первое число умноженное на 100, определяет номинальное временное сопротивление в Н/мм², второе число (отделённое точкой от первого) умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм².

Высокопрочные болты используются в соединение деталей с/х машин, ж/д креплений, креплений деталей и соединений кранов, в мостостроении и т. д. В России к высокопрочным принято относить болты, временное сопротивление которых больше или равно 800 Мпа. Исходя из этого параметра, классы прочности для высокопрочных болтов начинаются с класса 8.8 для болтов и 8.0 для гаек. Прочностные характеристики болтов определяются, выбором соответствующей марки стали и технологией его изготовления. Современная технология изготовления высокопрочных болтов, базируется на использовании методов холодной или горячей высадки и накатки резьбы на специальных автоматах с последующей термообработкой и нанесением покрытия. Применяются различные холодно- и горячевысадочные автоматы, способные изготавливать высокопрочные болты с высокой производительностью (100—200 шт/мин). В качестве исходного сырья используются проволока из низкоуглеродистых и легированных сталей (с со-держанием углерода не более 0,40 %) марок 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Механические свойства высокопрочных болтов, также определяются свойствами используемой стали и последующей термической обработкой в электропечах с защитной средой, предотвращающей обезуглероживание изделий.

В искусстве

См. также

Примечания

- ↑ ГОСТ 27017-86 Изделия крепёжные. Термины и определения.

Литература

- Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 864. — ISBN 5-217-00403-7

- ГОСТ 27017-86 Изделия крепёжные. Термины и определения.

dic.academic.ru