Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень. Что называют прожогом

Пороки сварных соединений и методы контроля сварки » Привет Студент!

Пороками сварных соединений называют такие недостатки их, которые снижают прочность соединения и, следовательно, надежность всей конструкции. Главными видами пороков сварных соединений являются непровар, неполномерный шов, пережог, проплавление и прожог, подрезы, наплывы, пористость, трещины.

Непровар. Непроварами называют отсутствие соединения между основным и наплавленным металлом или недостаточное проникновение наплавленного металла в основной.

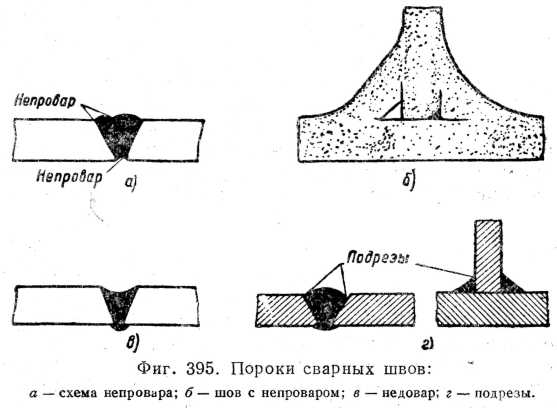

Пример непровара показан на фиг. 395, а, б.

Причиной непровара при всех видах сварки может быть загрязнение поверхности свариваемых деталей, при дуговой и контактной сварке—недостаточная сила сварочного тока, при газовой — применение несоответствующего наконечника горелки, при газовой и дуговой — преждевременное введение в сварочную ванну присадочного материала или слишком большая скорость сварки. Непровар является наиболее серьезным дефектом сварных швов.

Неполномерный шов. Сварочный шов может оказаться ниже поверхности свариваемых листов. Недостаточное заполнение шва металлом называют иногда недоваром (фиг. 395, в). Причиной недовара при дуговой и газовой сварке является неравномерность скорости сварки или нарушение равномерности подачи присадочного материала. Неполномерный шов может быть легко исправлен дополнительной наплавкой.

Пережогом в сварочном деле называют сильное окисление наплавленного и прилегающего к нему основного металла; в результате пережога прочность шва понижается. Причиной пережога при газовой сварке является избыток кислорода, при дуговой — излишне длинная дуга. Пережог является результатом совершенно неправильного режима сварки и представляет собой такой же серьезный дефект, как и непровар.

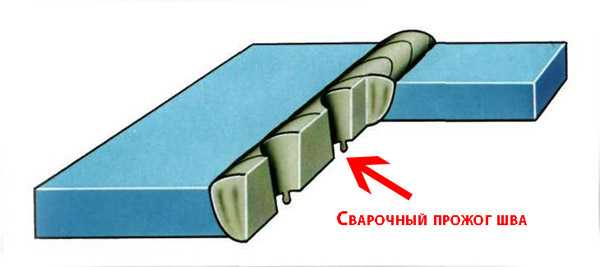

Проплавление и прожог. Проплавлением называют сквозное расплавление основного металла при хорошем соединении свариваемых деталей. Причиной проплавления при всех видах сварки является избыток тепла, подводимого к месту сварки.

Местное расплавление дугой основного металла, сопровождающееся образованием пустой полости или без образования таковой, называется прожогом. Прожоги наблюдаются при сварке деталей небольшой толщины.

Подрезы. Выплавление или выгорание металла по границам сварочного шва называют подрезом (фиг. 395, г). Подрез ослабляет прочность сварного соединения, особенно при динамической нагрузке. Причиной подрезов являются задержки дуги или пламени горелки на одном месте или неравномерность в подаче присадочного материала.

Наплывами называют отсутствие соединения между краем шва и основным металлом при наличии хорошего соединения во всей остальной части шва. Причиной наплывов может быть густоплавкость присадочного материала.

Пористостью сварного шва называют наличие в нем газовых пузырей, свищей, включения шлаков. Причиной пористости является загрязнение основного и присадочного материала.

Трещины вызываются большими внутренними напряжениями, возникающими в основном и наплавленном металле. Причиной больших внутренних напряжений может быть неправильное ведение сварки: отсутствие зазора между свариваемыми деталями, большое количество сварочных швов на небольшом участке металла, отсутствие подогрева и термической обработки для смягчения внутренних напряжений. В ряде случаев трещины можно исправить заваркой или перекрытием накладками, привариваемыми к изделию.

Кратерами называются углубления в сварочном шве при дуговой сварке. Причиной кратеров являются обрывы дуги. Незаваренные кратеры в середине швов, выполненных ручной или автоматической сваркой (вследствие обрыва дуги), являются так же серьезными дефектами, так как они могут служить очагами образования трещин в процессе работы сварной конструкции.

Методы контроля сварки

Технический контроль производства сварочных работ нельзя ограничивать оценкой степени доброкачественности уже выполненных работ, а следует распространять на самый процесс работы и даже на подготовку к ней. Поэтому при правильной постановке дела технический контроль должен быть предварительным, пооперационным — во время самого процесса сварки и приемочным— после окончания сварочных работ.

Предварительный контроль заключается в проверке качества основного и присадочного металла, обмазок и флюсов, проверке правильности разделки швов, точности совпадения кромок и соблюдения необходимых зазоров. К предварительному контролю относят также проверку квалификации сварщика.

Контроль во время процесса сварки (пооперационный). В процессе сварки необходимо следить за силой сварочного тока или применением соответствующих горелок, толщиной наплавленного слоя, за очисткой поверхности шва от окалины и шлака в случае наложения следующего слоя, за правильностью ведения процесса в целом.

Контроль по окончании работ. Для выявления дефектов сварки пользуются внешним осмотром, просвечиванием рентгеновскими лучами, магнитным методом, механическими испытаниями, металлографическими исследованиями.

Внешний осмотр. После прихватки и сварки изделия подвергают осмотру. Осмотром проверяют правильность размеров шва, а также его качество. В случае обнаружения мест, подозрительных в отношении трещин, такие места промывают спиртом и подвергают травлению 10%-ным водным раствором азотной кислоты, после чего поверхность шва принимает матовый вид. Подготовленная таким образом поверхность шва просматривается в лупу.

Просвечивание рентгеновскими лучами. Этот метод контроля основан на свойстве рентгеновских лучей неодинаково проникать через различную среду. В сварном шве рентгеновские лучи поглощаются металлом в большей мере, чем шлаковыми включениями, газовыми пузырями, трещинами; также чем толще слой металла, тем большее количество лучей поглощается им.

Различают два способа рентгеновского контроля — визуальный и фотографический. Первый заключается в наблюдении картины просвечивания на экране, второй — в фотографировании этой картины. Фотографический метод дает более надежный результат.

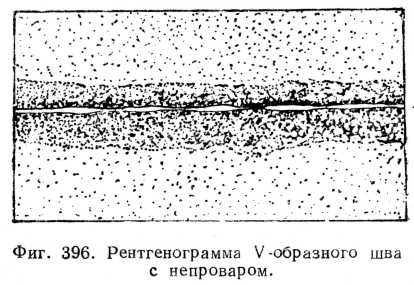

Доброкачественный шов дает ровное потемнение пленки, а различные дефекты создают отклонения от такого характера рентгенограммы; так, непровар обнаруживается резкостью границы между наплавленным и основным металлом; шлаковые включения и базовые пузыри выходят на негативе темнее основного металла и т. д.

На фиг. 396 показан рисунок рентгенограммы V-образного шва с непроваром в нижней части.

Рентгеновский контроль применяют в целях установления правильных режимов сварки деталей, дающих большой процент брака, а также в тех случаях, когда о качестве сварки трудно судить по наружному осмотру; целесообразно также применение этого метода контроля при опытной сварке сложных и особо ответственных деталей.

Длина просвечиваемого участка шва обычно не превышает 300 мм. В некоторых случаях требуется просвечивание рентгеном 10, 20% и более сварных швов данного изделия.

Магнитный контроль. При магнитном испытании сварочный шов покрывают бумагой, на которую насыпают порошок магнитного железа. При пропускании через исследуемое сварное соединение магнитного потока частицы порошка расположатся по направлению магнитных линий. В случае наличия в сварочном шве шлаковых включений, непровара, трещин сопротивление шва магнитному потоку в местах таких дефектов сварки будет больше, чем в сплошном металле, и распределение магнитных линий окажется неравномерным. Неравномерность распределения силовых линий в исследуемом материале отражается на распределении частиц порошка, находящегося на бумаге, и позволяет установить наличие в исследуемом шве дефектов.

Магнитный контроль производят также приборами, действие которых заключается в намагничивании исследуемого соединения электромагнитом. Наличие дефектов (непровар, шлаковые включения, газовые пузыри, трещины) отражается на степени намагничивания и улавливается по силе звука в телефонной трубке или по показанию стрелки прибора.

Магнитный контроль дает хороший результат в случае стыковых соединений листов толщиной до 25 мм; для швов внахлестку и тавровых его не применяют.

Механические испытания. Наплавленный металл и сварные швы подвергают испытаниям на растяжение, удар и изгиб, для чего готовят образцы, форма и размер которых должны соответствовать действующим ГОСТ. Механические испытания готовых изделий должны производиться под нагрузками, обеспечивающими необходимый запас прочности сварной детали при ее работе, но без излишних перегрузок. В результате нагрузок, значительно превышающих нагрузку детали в работе, могут возникать мелкие трещины, не различимые при испытании, но могущие повести к разрушению изделия в процессе его службы.

Сварные сосуды, котлы, трубопроводы испытывают на прочность гидравлическим давлением. Обнаруженные такими испытаниями неплотности не следует устранять подчеканкой, так как подчеканенные участки впоследствии быстро корродируют; участки шва с обнаруженными неплотностями необходимо вырубать, заваривать и подвергать новому испытанию.

Металлографический контроль. Рассмотрение макро- и микрошлифов металла сварного соединения позволяет судить о качестве сварного металла и выявить структуру переходных зон. Этим методом обнаруживают и все виды пороков сварки.

Систематически проводимый металлографический контроль является надежным средством для установления рационального режима сварки в определенных условиях производства сварочных работ.

Техника безопасности при сварочных работах

Техника безопасности при сварочных работах подробно регламентируется соответствующими инструкциями и правилами; мы остановимся лишь на главнейших и общих требованиях.

При газовой сварке необходимо правильное обращение с кислородными баллонами. Нельзя допускать баллоны к эксплуатации, если срок периодического испытания их уже наступил; этот срок должен быть указан клеймом, накладываемым технической инспекцией. Наполненные газом баллоны не должны подвергаться ударам и нагреву, так как возникающие при ударе искры могут вызвать взрыв баллона. Редуктор, навинчиваемый на кислородный баллон не должен иметь следов масла и жира. Нельзя допускать переноску баллонов на руках во избежание удара, если баллон уронят. Редуктор должен содержаться в чистоте, так как от трения частиц пыли, ржавчины также может возникнуть искра, которая приводит в атмосфере кислорода к возгоранию металла редуктора. Отогрев вентиля и редуктора можно производить только горячей водой или паром, не допуская применения пламени горелок.

Ацетиленовые генераторы необходимо содержать в чистоте и держать их на расстоянии не ближе 10 м от горелок. Подводящие газ шланги не должны пропускать газа. Водяной затвор должен быть всегда наполнен водой и находиться под постоянным наблюдением сварщика. Сварщик обязан следить за плотностью закрывания кранов горелки и не должен выпускать из рук или ставить куда-либо горящую горелку.

Все части электросварочных установок, находящиеся под напряжением, должны быть надежно заземлены медным проводом сечением не менее 6 мм2. Прикосновение голыми руками к токоведущим частям сварочной машины допускается только при выключении рубильника. При всех работах по электросварке внутри сосудов, цистерн и резервуаров рекомендуется пользоваться резиновыми ковриками или резиновыми галошами.

Для предохранения глаз от поражения действием световых лучей при газовой сварке необходимо пользоваться очками с защитными стеклами темного цвета; при дуговой сварке защитные стекла должны быть укреплены в щитке или шлеме, защищающем не только глаза, но и лицо сварщика от ожогов.

Для защиты от капель и брызг расплавленного металла сварщик должен пользоваться рукавицами и быть одетым в спецодежду, плотно прилегающую к телу.

В помещениях, предназначенных для сварочных работ, необходимо устраивать вентиляцию, гарантирующую отвод вредных газов, и нельзя допускать хранения легковоспламеняющихся материалов.

Рабочие, занятые очисткой швов от окалины и шлака, должны быть снабжены очками, предохраняющими глаза от засорения.

Нельзя допускать производства сварочных работ на изделиях, находящихся под давлением жидкости или газов.

Токоведущие сварочные провода и газовые шланги нельзя укладывать совместно.

Место производства сварочных работ необходимо ограждать перегородками или переносными щитками.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

причины появления, способы избежания прожога

Сварочные работы предусматривают в ряде случаев отклонения от проектной документации, где возможно появление дефектов, и прожог сварного шва относится к одним из таких дефектов общего вида. От возникновения брака, даже если соблюдены все технические условия, не застрахован никто, вместе с этим есть эффективные методы, направленные на устранение видимых дефектов доступными современными методами.

Внешний вид сварочного прожога

Причины возникновения прожога

Сварочные работы сопровождаются различными мероприятиями, где в конечном итоге могут возникнуть как объективные, так и субъективные причины, вызывающие прожог сварочного шва. К объективным причинам относят естественные свойства металлов, которые в разной степени могут повлиять на качество работы. К субъективной природе относят все характеристики, связанные с технологическим процессом проведения сварки- оборудование, сопутствующие материалы и т.д. в какой-то мере, оправдать появление причины прожога сварного шва со стороны сварщика можно лишь только по объективным признакам, да и то, лаборатории дают заключение о свойствах металла, о которых сварщик должен знать перед началом производственных работ.

Учитывая нормативные и регламентные положения, даётся единственное правильное определение возникновения дефекта, где прожог сварного шва это комплекс взаимоисключающих факторов, которые ухудшают технические свойства свариваемых металлических изделий.

- Неправильный режим подготовки для свариваемых поверхностей.

- Несоответствие или неисправность технологического оборудования.

- Неверный подбор класса флюсов или защитных газов, которые стали основой появления причин прожога.

- Низкая квалификация специалиста — сварщика.

- Нарушение технологического процесса сварки, в частности отклонение от технической документации, неверный подбор сварочного оборудования, а также сопутствующих материалов.

Последняя категория имеет несколько обоснований, позволяющие увидеть только на фото прожог сварного шва, где специалист и надзорные структуры делают соответствующее технические заключение и рекомендации. Нарушение техпроцесса вызвано несоблюдением параметра тока сварочного оборудования, неверный выбор длины дуги и др.

Разновидности дефектов

Согласно общим принципам и положениям технологии, связанные со сварочным оборудованием выделяют две разновидности возникновения дефектов:

- Внешние. Это видимые дефекты, которые можно увидеть невооружённым глазом. К таким дефектам относятся непровары, а также прожог сварного шва.

- Внутренние. К этим типам относятся трещины, сколы, напряжение, поры, которые можно выявить лабораторным путём.

Разновидность прожога шва

Для каждой системы выявления дефектов разработаны собственные правила и режимы, которые имеют регламенты, разработанные государственными стандартами.

Прожог, как внешний дефект сварного шва

Теперь вызнаете, что такое прожог сварного шва, это внешний дефект сварочных работ, который виден невооружённым глазом. Данный дефект появляется исключительно в режиме сквозного проплавления, с последующим вытеканием металла жидкой форме, через образовавшееся сквозное отверстие. При данном дефекте, с обратной стороны возможно появление эффекта натёка. Как правило, прожог является следствием работы на большом токе, а также, если есть место появления большого зазора между рабочими обрабатываемыми кромками металла. К появлению дефекта может привести также медленная скорость перемещения электрода в рабочем процессе; неестественная толщина рабочей подкладки; неплотное прилегание к плоскости взаимодействия.

Для устранения возникшей проблемы, необходимо уменьшить рабочую силу тока, а также увеличить скорость перемещения электрода (чрезмерная скорость не допускается, так как могут появиться подрезы, часто также вызывает дефекты свариваемой поверхности). Не последнее место занимает качество обработки и подгонки кромок, которые задействованы в работе. Соблюдаем режим работы электрода и не допускаем расплавления металла путём выплёскивания из ванны рабочей формы.

Как выявляются дефекты прожога сварного шва

Для определения состояния дефекта сварного шва, а также для устранения возникновения причин, рекомендуем придерживаться определённых правил:

- Внешний визуальный осмотр, обмер места возникновения дефекта.

- Проведение технологического испытания непроницаемости.

- Выявление дефектов специальными приборами.

Внешний признак появления прожога сварочного шва

Внешний принцип осмотра состояния дефектов производится после полной очистки поверхности. Поверхность необходимо очистить от видимых изъянов — шлака, наплавления, имеющихся брызг металла и т.д. Место разрыва проверяем при помощи режима соответствия, используя специальные рабочие шаблоны.

Для задачи испытания дефекта непроницаемости, используем задачи по выявлению пор, трещин, сквозных непроваров. Прибор позволяет также выявить внутренние дефекты и определить степень повреждения для определения варианта устранения проблемы.

Второй конечный вариант выявления дефектов предусматривает следующие технологические операции:

- Просвеченные приборами, позволяющие выявить дефекты при помощи гамма-лучей радиоактивных изотопов или при помощи традиционной схемы рентгеновского излучения.

- Намагничивание. Используя специальные инструменты и приборы, методом намагничения можно определить проблемные места и выявить дальнейшие действия.

- Ультразвуковая диагностика. Выявление дефектов при помощи ультразвукового оборудования.

- Засверливание. В некоторых случаях, в местах прожога делается дополнительное просверливание, для улучшения дальнейшей работы или для определения исправления дефекта.

«Обратите внимание,

что дефект не угрожающая ситуация при проведении сварочных работ, иногда требуется допуск дефекта для того, чтобы можно было улучшить технические и конструкционные свойства металла.»

В процессе работы сварщик должен знать все нюансы и шаги, которые предваряют возникновение дефекта, а также шаги, пути и возможности устранения неисправности.

Как правило, квалифицированный сварщик знает, что сила тока, используемая для различных типов сварочного оборудования, может играть важную роль при возникновении дефектов, в том числе, такого как прожог. В ряде случаев это не критично, но необходимо устранить возникший дефект путём снижения скорости сварки, применения дополнительных конструкционных материалов и технологий. В проектных документациях с использованием сварочных технологий обязательно указываются вероятность возникновения дефекта, а также пути их устранения согласно нормативным положениям ГОСТ.

svarkaipayka.ru

Дефекты сварных соединений

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Дефектами сварных соединений называют отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности и точности, а также к ухудшению внешнего вида изделия. В зависимости от характера залегания дефекты в сварных соединениях разделяют на внешние, внутренние, сквозные и др.

Трещины являются наиболее опасными дефектами, резко снижающими статическую и циклическую прочность изделий, Трешины, образовавшиеся в процессе сварки, называют горячими, а после охлаждения металла — холодными.

Рис. 20.1. Типы сварочных дефектов — несплошностей

При изготовлении сварных конструкций шов связывает отдельные детали. От качества выполнения сварных швов зависит прочность и выносливость конструкции в эксплуатации.Дефекты в сварных швах снижают прочность сварной конструкции и могут привести в процессе эксплуатации к авариям. Дефекты в сварных швах обычно являются следствием: плохой подготовки и сборки под сварку; несоответствия качества электродов и основного металла требованиям технических условий; невыполнения установленных технологических процессов; низкой квалификации сварщика.

Дефекты в сварных конструкциях разделяются на наружные пороки, которые могут быть обнаружены при внешнем осмотре невооруженным глазом или при помощи лупы 4—5-кратного увеличения, и внутренние пороки, которые могут быть обнаружены только при специальных методах контроля.

Основным видом дефектов сварных соединений является несоответствие шва требуемым геометрическим размерам, заданным чертежом. Данный вид дефекта чаще всего встречается при выполнении угловых швов; в стыковых соединениях размеры шва определяются толщиной свариваемых листов и потому такой дефект наблюдается реже.

Кратером называют углубление, образующееся после обрыва дуги в конце шва. При усталостном нагружении кратер может быть источником образования и развития трещин.

Прожогом называют полость в шве, образовавшуюся в результате вытекания сварочной ванны.

Наплывы или натеки чаще всего встречаются в угловых швах. Это — результат отложения наплавленного металла на непрогретый основной металл и отсутствие сплавления с ним. Наплывы могут образоваться в результате неправильно установленного режима сварки. Натеки могут быть по всей длине шва и местные.

Натеки не требуют исправления в том случае, когда выдержан калибр шва.

Подрезом называют местное уменьшение толщины основного металла у границы шва. Этот дефект приводит к уменьшению сечения изделия в околошовной зоне и резкой концентрации напряжений при одноосном или сложном нагруженном состоянии. Подрезы - узкие продольные углубления: вдоль края шва, которые чаще всего встречаются при угловых, швах в тавровых соединениях и располагаются на вертикальной плоскости.

Подрезы являются результатом неправильного ведения процесса сварки. Они ослабляют сечение основного металла. При положении шва «в лодочку» подрезы не наблюдаются. Подрезы могут быть на отдельных участках и по всей длине. Пребольшой глубине подрезы подлежат исправлению путем наложения узкого валика.

Непроваром называют местное или общее отсутствие сплавления между наплавленным и основным металлом. Непровар - несплавление либо между основным и наплавленным металлом, либо между отдельными валиками. Непровары могут быть наружными и внутренними. Они ослабляют прочность сварного соединения. Непровары получаются по самым разнообразным причинам: неправильная разделка кромок, некачественная сборка, несоблюдение режимов сварки, неудовлетворительная зачистка свариваемых кромок и др. Сплошные непровары подлежат исправлению, отдельные мелкие непровары могут быть допущены без переварки.

Пористостью металла называют газовые полости, образовавшиеся в расплаве вследствие перенасыщения газами. Пористость шва может быть наружной и внутренней. Отдельные мелкие наружные поры исправлять не следует.

Трещины в основном и наплавленном металле подлежат обязательному исправлению.

Э.С. Каракозов, Р.И. Мустафаев "Справочник молодого электросварщика". -М. 1992"Электрическая дуговая сварка меди", А.И. Мальмстрем. Машгиз, 1954

См. также:

www.autowelding.ru

Когда должна быть проконтролирована каждая партия сварочных материалов?

А) До начала ее производственного использования.

Б) Одновременно с использованием ее для производства продукции.

В) В установленные сроки, независимо от ее производственного использования.

4. Какие параметры необходимо контролировать после выполнения подготовки деталей и сборочных единиц под сварку?

А) Форму, размеры и качество подготовки кромок; правильность переходов от одного сечения к другому; другие характеристики и размеры, контроль которых предусмотрен ПКД и ПТД.

Б) Качество зачистки подготовленных под сварку кромок и прилегающих к ним поверхностей деталей и сборочных единиц.

В) Все параметры, указанные в п.п. 1 и 2.

На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения?

А) Разрушающие и облучающие.

Б) Механические и электронные.

В) Разрушающие и неразрушающие.

БИЛЕТ 8

С какой целью выполняют визуальный контроль сварного соединения?

А) С целью выявления поверхностных дефектов шва.

Б) С целью выявления поверхностных дефектов и дефектов формирования шва.

В) С целью выявления несоответствия конструкционных размеров шва требованиям нормативно-технической документации.

Чем выявляются дефекты формы шва и его размеры?

А) Рентгенографическим методом.

Б) Металлографическими исследованиями макроструктуры.

В) Измерительными инструментами и специальными шаблонами.

Какие дефекты сварного шва выявляются с помощью радиографического контроля, ультразвуковым и др. равноценными им методами?

А) Трещины, непровары, несплавления, поры, неметаллические и металлические включения.

Б) Структурные изменения металла, внутренние напряжения.

В) Качество формирования шва с внутренней и наружной сторон.

Что называют включением?

А) Обобщенное наименование пор, шлаковых и вольфрамовых включений.

Б) Неметаллическая несплошность.

В) Скопление нескольких пор.

В какой момент следует исправлять дефекты сварных соединений, подлежащих последующей термообработке (отпуску)?

А) До отпуска.

Б) По согласованию с головной материаловедческой организацией.

В) После отпуска.

БИЛЕТ 9

Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе сварки стыка трубы?

А) Любые дефекты, включая трещины.

Б) Трещины и межваликовые несплавления.

В) Поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы.

Что называют трещиной?

А) Дефект сварного соединения в виде разрыва металла в сварном шве и/или прилегающих к нему зонах.

Б) Нарушение сплошности металла.

В) Недопустимое отклонение от требований Правил контроля.

Что называют прожогом?

А) Цилиндрическое углубление в сварном шве.

Б) Сквозное отверстие в сварном шве.

В) Воронкообразное углубление в сварном шве.

Что называют наплывом в металле шва?

А) Неровности поверхности металла шва или наплавленного металла.

Б) Дефект в виде металла, натекшего на поверхность свариваемого металла и или ранее выполненного валика и не сплавившегося с ним.

В) Несплавление валика металла шва с основным металлом.

Что такое пора?

А) Дефект сварного шва в виде замкнутой полости, заполненной инородным металлом.

Б) Дефект сварного шва в виде полости сферической формы, заполненной шлаком.

В) Дефект сварного шва в виде замкнутой полости, заполненной газом.

БИЛЕТ 10

Какую форму могут иметь поры?

А) Линейную или плоскую.

Б) Прямую и кривую.

В) Сферическую и удлиненную.

Что такое подрез?

А) Углубление по линии сплавления шва с основным металлом.

Б) Острые конусообразные углубления на границе поверхности шва с предыдущим валиком шва или основным материалом.

В) Острые конусообразные углубления на границе поверхности сварного шва с основным материалом.

Что такое «непровар»?

А) Дефект в виде отсутствия сплавления между металлом шва и основным металлом по кромке разделки.

Б) Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

В) Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварных швов.

4. Как необходимо произвести заварку удаленного дефектного участка шва, если сварка производилась с предварительным подогревом?

А) С замедленным охлаждением после сварки.

Б) На увеличенных режимах сварки.

В) С подогревом.

5. Какие требования предъявляются к качеству исправленного участка шва?

А) Те же, что и к основному шву.

Б) Дополнительные требования, предусмотренные нормативно-технической документацией.

В) Специальные требования, предусмотренные нормативно-технической документацией.

БИЛЕТ 11

cyberpedia.su

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

БИЛЕТ № 8

ВОПРОС 1

Укажите правильную характеристику электрошлаковой сварки?

1. Дуга возбуждается и горит между электродной проволокой и флюсом, в расплавленном состоянии за-крывающим сварочную ванну.

2. Теплота необходимая для расплавления кромок свариваемых металлов выделяется за счет преобра-зования электрической энергии в тепловую при прохождении тока через расплавленный флюс.

3. Дуга возбуждается и горит между электродной проволокой и изделием, место сварки которого нахо-дится под слоем флюса.

ВОПРОС 2

В какой из частей слитка в большей степени наблюдается химическая неоднородность по сечению?

1. В нижней части слитка.

2. В средней части слитка.

3. В верхней части слитка.

ВОПРОС 3

От чего зависит возникновение закалочных структур рядом со сварным швом при сварке углеродистых сталей?

1. Содержанием углерода в основном металле.

2. Медленным охлаждением детали

3. Недостаточно высокой скоростью сварки.

ВОПРОС 4

В какой стали в структурном составе может быть цементит?

1. Встали с содержанием углерода 0,2 % вес.

2. Встали содержанием углерода 0,6 % вес.

3. Встали с содержанием углерода 0,9 % вес.

ВОПРОС 5

До какой температуры т должна быть нагрета сталь при среднем отпуске?

1. До 7270 С.

2. До 6000 — 6500 С

3. До 4500 С.

ВОПРОС 6

Какая химическая реакция приводит к окислению капель электродного металла на воздухе?

1. Окисление железа кислородом воздуха.

2. Окисление железа за счет восстановления других металлов, имеющих большее сродство к кислороду.

3. Окисление железа за счет углекислого газа.

ВОПРОС 7

Укажите правильное наименование источников постоянного тока?

1. Сварочные выпрямители, преобразователи и агрегаты.

2. Инверторы, умформеры.

3.Тиристорные трансформаторы

ВОПРОС 8

Укажите правильную формулу закона Ома для полной цепи?

1. U = I / (R + r) напряжением, током и сопротивление внешнее и внутреннее соответственно.

2. I = U / (R+ r)

3.. I = U .• (R+ r).

ВОПРОС 9

Требуется ли блокировка осциллятора, встроенного внутри шкафа сварочной установки при снятом кожухе?

1. Требуется.

2. Не требуется.

3. Не регламентируется документацией по технике безопасности.

ВОПРОС 10

После выполнения подготовки деталей и сборочных единиц под сварку какие необходимо контролировать параметры?

1. Форму, размеры и качество подготовки кромок; правильность выполнения переходов от одного сече-ния к другому; другие характеристики и размеры, контроль которых предусмотрен ПКД или ПТД.

2. Форму и размеры расточки или раздачи труб; качество зачистки подготовленных под сварку кромок и прилегающих к ним поверхностей деталей и сборочных единиц.

3. Все параметры, указанные в п.п. 1 и 2.

ВОПРОС 11

Что включает входной контроль качества сварочных (наплавочных) материалов?

1. Проверку документации, упаковки, внешнего вида и данных по разрушающему контролю наплав-ленного металла (металла шва).

2. Проверку сварочно-технологических свойств.

3. Металлографический анализ наплавленного металла.

ВОПРОС 12

Допускается ли выводить кратер и возбуждать дугу на основном металле за пределами шва?

1. Допускается.

2. Не допускается.

3. Требование не регламентируется.

ВОПРОС 13

Как влияет длина дуги на устойчивость ее горения?

1. С увеличением длины дуги устойчивость горения снижается.

2. С увеличением длины дуги устойчивость горения увеличивается.

3. Не оказывает практического влияния.

ВОПРОС 14

Укажите требования, предъявляемые к качеству поверхности проволоки сплошного сечения?

1. Разрешается применять в состоянии поставки.

2. Поверхность проволоки должна быть чистой, без окалины, ржавчины, масла, смазки и грязи.

3. Поверхность проволоки должна быть очищена от смазки, грязи и масла.

ВОПРОС 15

С какой целью применяют импульсно-дуговой способ сварки плавящимся электродом?

1. Для управления переносом металла с электрода в сварочную ванну в различных пространственных положениях.

2. Для регулирования прославляющим действием дуги при сварке конструкций.

3. Для уменьшения образования дефектов в виде пор, трещин и шлаковых включений.

ВОПРОС 16

С какой целью в сварочные проволоки для сварки в углекислом газе вводят кремний и марганец?

1. Для легирования металла шва и повышения прочностных свойств.

2. Для раскисления металла и устранения вредного влияния кислорода в результате диссоциации угле-кислого газа.

3. Для связывания вредных примесей и улучшения пластичности металла шва.

ВОПРОС 17

Укажите влияние полярности тока при автоматической сварки под флюсом на глубину проплавления металла?

1. На прямой полярности глубина провара на 40-50% больше, чем при сварке на обратной.

2. На обратной полярности глубина провара на 40-50% больше, чем при сварке на прямой.

3. Изменение полярности не оказывает влияния на глубину провара и форму шва.

ВОПРОС 18

Какие существуют основные способы электрошлаковой сварки и наплавки?

1. Сварка с применением проволочных электродов, плавящихся мундштуков, электродов большого се-чения и ленточных электродов.

2. Сварка с применением одного электрода и многоэлектродная.

3. Сварка с применением кристаллизаторов и водяного душа.

ВОПРОС 19

..Что обозначает в маркировке электродов буква “Э” и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кг/ мм2..

3. Завод-изготовитель и номер плавки.

ВОПРОС 20

Какие из указанных материалов наиболее легко могут быть подвергнуты кислородной резке?

1. Низкоуглеродистая сталь.

2. Высоколегированная сталь.

3. Титан.

ВОПРОС 21

Как зависит количество выделенной теплоты в проводнике при увеличении тока?

1. Зависит только от сопротивления и не зависит от величины тока.

2. Зависит прямо пропорционально от тока.

3. Зависит пропорционально квадрату тока.

ВОПРОС 22

В каком месте выделяется максимальное количество теплоты при контактной электрической сварке?

1. В контактах между изделием и зажимными губками.

2. В изделиях при прохождении тока.

3. В контакте между свариваемыми изделиями (деталями).

ВОПРОС 23

Какая полярность тока применяется для сварке аустенитными электродами теплоустойчивых сталей?

1. Обратная (плюс на электроде).

2. Обратная (минус на электроде).

3. Прямая (плюс на электроде).

ВОПРОС 24

Что называют прожогом?

1. Сквозное отверстие в сварном шве.

2. Цилиндрическое углубление в сварном шве.

3. Воронкообразное углубление в металле шва.

ВОПРОС 25

Что представляет собой процесс релаксации напряжений при высоких температурах?

1. Процесс перехода упругой деформации в пластическую при условии постоянства суммарной дефор-мации нагруженного элемента конструкции.

2. Процесс уменьшения упругой деформации под действием переменной нагрузки.

3. Процесс уменьшения пластической деформации под действием постоянной нагрузки.

ВОПРОС 26

Укажите наиболее правильное определение понятия свариваемости?

1. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, обеспечивающие прочность и пластичность на уровне основных материалов.

2. Металлургическое свойство металлов, обеспечивающее возможность получения сварного соединения с общими границами зерен околошовной зоны и литого шва.

3. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, отвечающие конструктивным и эксплуатационным требованиям к ним.

ВОПРОС 27

Что называют наплывом в сварном соединении?

1. Дефект в виде металла, натекшего на поверхность сваренного металла и не сплавившегося с ним.

2. Неровности поверхности металла шва или наплавленного металла.

3. Несплавление валика металла шва с основным металлом.

ВОПРОС 28

Какое напряжение считается безопасным в сырых помещениях?

1. Ниже 48 В.

2. Ниже 36 В.

3. Ниже 12 В.

ВОПРОС 29

На каком расстоянии должны располагаться кабели электросварочных машин от трубопроводов и шлан-гов ацетилена и других горючих газов?

1. Не менее 5 м.

2. Не менее 1 м.

3. Не менее 10 м.

ВОПРОС 30

Нормированное задание может исчисляться:

1. Нормо-часах.

2. Нормо-рублях.

3. Нормо-часах или нормо-рублях.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Теги: билеты, сварщик

web-mechanic.ru

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

БИЛЕТ № 7

ВОПРОС 1

Что такое автоматическая сварка под флюсом?

1. Дуга возбуждается и горит между электродной проволокой и флюсом, в расплавленном состоянии за-крывающим сварочную ванну.

2. Тепло выделяется за счет преобразования электрической энергии в тепловую при прохождении тока через расплавленный металл.

3. Дуга возбуждается и горит между электродной проволокой и изделием, место сварки которого нахо-дится под слоем флюса.

ВОПРОС 2

Существует ли существенное различие в химическом составе листов, прокатанных из одной плавки металла?

1. Не существует.

2. Может существовать только по углероду.

3. Может существовать по многим элементам и влиять на технологические свойства.

ВОПРОС 3

Что понимают под структурой металла?

1. Внешний вид излома образца металла.

2. Направление и ориентация волокон металла в зависимости от способа его изготовления (литья, прока-та, ковки).

3. Строение металла, наблюдаемое различными типами приборов и оборудования на поверхности спе-циально подготовленных образцов при большом увеличении.

ВОПРОС 4

Какая из структурных составляющих стали имеет большую твердость?

1. Феррит.

2. Перлит.

3. Цементит.

ВОПРОС 5

До какой температуры должна быть нагрета сталь при низком отпуске?

1. До 6000 С.

2. До 4500 — 5000 С

3. До 2500 С.

ВОПРОС 6

Какая химическая реакция приводит к окислению капель электродного металла на воздухе?

1. Окисление железа кислородом воздуха.

2. Окисление железа за счет восстановления других металлов, имеющих большее сродство к кислороду.

3. Окисление железа за счет углекислого газа.

ВОПРОС 7

Укажите название низкочастотных источников переменного тока?

1. Инверторы, умформеры.

2. Высокочастотные преобразователи, вентильные сварочные генераторы.

3. Трансформаторы , тиристорные трансформаторы

ВОПРОС 8

Какими электроизмерительными приборами должно быть оснащено сварочное оборудование для авто-матической дуговой сварки(наплавки)?

1. Амперметром и устройством, обеспечивающим контроль заданной скорости сварки.

2. Амперметром, вольтметром и устройством, обеспечивающим контроль заданной скорости сварки.

3. Амперметром.

ВОПРОС 9

Какая допускается плотность тока в сварочных кабелях из алюминия при воздушном охлаждении?

1. 0,5-1,5 А/мм2

2. 1,5-3 А/мм2

3. 3-5 А/мм2

4. 5-11 А/мм2

ВОПРОС 10

Какие поверхности деталей трубопровода пара и воды подлежат зачистке при подготовке под сборку и сварку?

1. Должны быть очищены от загрязнения и ржавчины до металлического блеска кромки деталей.

2. Должны быть очищены от загрязнения и ржавчины до металлического блеска кромки и наружные поверхности деталей.

3. Должны быть очищены от загрязнения и ржавчины до металлического блеска кромки, а также при-легающие к ним внутренние и наружные поверхности деталей. детали.

ВОПРОС 11

Для какой группы сталей применяют при сварке электроды типов Э-38, Э-42, Э-42А, Э-46, Э-46А?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки углеродистых сталей.

3. Для сварки низколегированных конструкционных сталей.

ВОПРОС 12

С какой целью выполняется притупление в корне разделки кромок?

1. Для обеспечения полного провара.

2. Для предотвращения вытекания из разделки кромок жидкого металла.

3. Для предотвращения прожога и обеспечения полного провара.

ВОПРОС 13

Что понимают под магнитным дутьем дуги?

1. Отклонение дуги от оси под дествием магнитных полей и ферромагнитных масс.

2. Периодическое прерывание дуги.

3. Сварка на удлиненной дуге.

ВОПРОС 14

Какие области выделяют в электрической дуге?

1. Катодную, анодную, центральную области дуги.

2. Зоны эмиссии, ионизации и поглощения.

3. Столб дуги, анодную и катодные области дуги.

ВОПРОС 15

При каком роде и полярности тока при аргонодуговой сварке разогрев неплавящимся электрода будет выше?

1. При сварке на постоянном токе обратной полярности.

2. При сварке на постоянном токе прямой полярности.

3. При сварке на переменном токе.

ВОПРОС 16

Какую вольт-амперную характеристику должны иметь источники питания для механизированной сварки в углекислом газе?

1. Жесткую или пологопадующую.

2. Крутопадающую.

3. Возрастающая.

ВОПРОС 17

Укажите, как влияет на геометрические размеры шва увеличение скорости сварки под флюсом?

1. Глубина проплава уменьшается.

2. Влияния не оказывает.

3. Увеличивается ширина шва.

ВОПРОС 18

Какие существуют основные способы электрошлаковой сварки и наплавки?

1. Сварка с применением проволочных электродов, плавящихся мундштуков, электродов большого се-чения и ленточных электродов.

2. Сварка с применением одного электрода и многоэлектродная.

3. Сварка с применением кристаллизаторов и водяного душа.

ВОПРОС 19

До какой температуры должен быть нагрет металл, чтобы начался процесс газокислородной резки?

1. До температуры плавления металла.

2. До температуры воспламенения металла в кислороде.

3. До температуры плавления окислов.

ВОПРОС 20

Какие из указанных материалов наиболее легко могут быть подвергнуты кислородной резке?

1. Низкоуглеродистая сталь.

2. Высоколегированная сталь.

3. Титан.

ВОПРОС 21

Что называют шунтированием тока при контактной сварке?

1. Протекание части сварочного тока вне зоны сварки.

2. Увеличение тока при уменьшении электрического сопротивления сварочной цепи.

3. Уменьшение плотности тока в контактах электрод- деталь, деталь-деталь.

ВОПРОС 22

В каком случае наиболее вероятно разрушение сварного соединения в средне- и высокоуглеродистых и легированных сталях?

1. Присутствие мартенсита, высокое содержание водорода, наличие концентраторов напряжений.

2. Отсутствие термообработки стали.

3. Высокая текстурная строчечность стали.

ВОПРОС 23

Укажите полярность тока при дуговой сварке аустенитными электродами теплоустойчивых сталей?

1. Обратная (плюс на электроде).

2. Обратная (минус на электроде).

3. Прямая (плюс на электроде).

ВОПРОС 24

Что называют прожогом?

1. Сквозное отверстие в сварном шве.

2. Цилиндрическое углубление в сварном шве.

3. Воронкообразное углубление в металле шва.

ВОПРОС 25

Что представляет собой процесс релаксации напряжений при высоких температурах?

1. Процесс перехода упругой деформации в пластическую при условии постоянства суммарной дефор-мации нагруженного элемента конструкции.

2. Процесс уменьшения упругой деформации под действием переменной нагрузки.

3. Процесс уменьшения пластической деформации под действием постоянной нагрузки.

ВОПРОС 26

Что называют процессом ползучести материала?

1.Способность материала непрерывно деформироваться (ползти) под действием переменной нагрузки.

2.Способность материала сопротивляться нагружению в упругой области без видимых следов пласти-ческого деформирования.

3. Способность материала непрерывно деформироваться (ползти) под действием постоянной нагрузки.

ВОПРОС 27

Что называют отслоением металла?

1. Нарушение сплошности металла.

2. Нарушение сплошности сплавления наплавленного металла с основным на деталях с наплавленным покрытием или кромками стыка.

3. Нарушение сплошности наплавленного металла.

ВОПРОС 28

Какое напряжение считается безопасным в сырых помещениях?

1. Ниже 48 В.

2. Ниже 36 В.

3. Ниже 12 В.

ВОПРОС 29

Норма обслуживания определяется как:

1. Количество оборудования, рабочих мест закрепленное за человеком или бригадой для обслуживания.

2. Время, определенное для обслуживания единицы оборудования.

3. Реальное время, затраченное на обслуживание за конечный промежуток — смена, неделя.

ВОПРОС 30

Что называют подрезом?

1. Нарушение сплошности наплавленного металла.

2. Неровности поверхности металла шва или наплавленного металла.

3. Острое углубление на границе поверхности сварного шва с основным металлом или на границе двух валиков.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Теги: билеты, сварщик

web-mechanic.ru

Назовите основные наружные дефекты шва при РДС.

1. Нарушение размеров и формы шва, подрезы, прожоги, наплывы, свищи, не заваренный кратер.

2. Нарушение размеров и формы шва, трещины, поры, шлаковые включения.

3.Прожоги, наплывы, свищи, оксидные вольфрамовые включения, несплавления

4. Оксидные вольфрамовые включения, наплывы, свищи

2. Углубления, образующиеся вдоль шва в месте перехода к основному металлу, называют…

1. Подрезом

2. Непровар

3. Трещина

4. Кратер

Какие виды контроля сопровождаются разрушением сварного соединения?

1.Гидравлические испытания, метод красок.

2. Ультразвуковой контроль, радиографический.

3. Испытания сварного соединения и наплавленного металла на статическое растяжение, ударный изгиб, статический изгиб, твердость, исследование микроструктуры соединения

4. Ультразвуковой контроль, радиографический, гидравлические испытания, метод красок

При каком методе осмотр выполняют невооруженным глазом и с помощью лупы?

1. Визуальный

2. Испытания на свариваемость

3. Механические испытания

4. Гидравлические испытания

Какой минимальный размер дефекта выявляется невооруженным глазом?

1. 0,01 мм

2. 0,05 мм

3. 0,10 мм

4. 0,001 мм

Какие методы включает неразрушающий контроль сварных соединений?

1. Металлографический анализ.

2. Определение ударной вязкости.

3. Визуальный, измерительный, капиллярный, магнитопорошковый, радиационный, ультразвуковой, контроль герметичности.

4. Испытания сварного соединения и наплавленного металла на статическое растяжение, ударный изгиб, статический изгиб, твердость

К какой дефектоскопии относится эхо-контроль?

1. Капиллярный

2. Ультразвуковой

3. Радиационный

4. Визуальный

Как называется устройство для обнаружения дефектов в изделиях из различных металлических и неметаллических материалов методами неразрушающего контроля?

1. Структуроскоп

2. Дефектоскоп

3. Стилископ

4. Микроскоп

Какие свойства определяют при испытании сварных соединений на статическое растяжение?

1. Предел прочности, предел текучести, относительное удлинение и сужение.

2. Предел прочности или предельную нагрузку до разрушения образцов.

3. Предел прочности и предел текучести.

4. Предел прочности

При каком методе контроля используют смесь масла и железного порошка?

1. Радиационная дефектоскопия

2. Ультразвуковая дефектоскопия

3. Магнитная дефектоскопия

4. Капиллярная дефектоскопия

Какие дефекты могут быть допустимыми?

1. Одиночные поры

2. Свищ

3. Трещина

4. Прожог

Какое практическое применение находит диаграмма состояния железо-углерод?

1. Определение видов и температурных интервалов термической обработки стали.

2. Определение химического состава наплавляемого металла.

3. Определение структуры стали.

4. Установление наличия графита в свободном состоянии

Следует ли удалять прихватки, имеющие недопустимые наружные дефекты (трещины, наружные поры и т.д.), обнаруженные визуальным контролем?

1. Следует.

2. Не следует.

3.Только по указанию руководителя сварочных работ

4. Нет верного ответа

Какой контроль включает проверку деталей, подготовленных к сварке, режимов сварки и правильности наложения швов?

1. Предварительный

2. Текущий

3. Контроль готовых изделий

4. контроль на рабочем месте

Как влияет величина объема металла, наплавленного за один проход, на величину деформаций?

1. Увеличивает остаточные деформации сварных конструкций.

2. Уменьшает остаточные деформации сварных конструкций.

3. Не влияет на остаточные деформации сварных конструкций.

4. Нет правильного ответа

Когда появляются временные сварочные деформации?

1. Образуются во время сварки.

2. Возникают после сварки.

3. Появляются после охлаждения свариваемого металла

4. Образуются до сварки

Какая из углеродистых сталей, охлаждающихся с одинаковой скоростью, имеет более высокую прочность?

1. Сталь с 0,2% С.

2. Сталь с 0,4% С.

3. Сталь с 0,6% С.

4. Сталь с 0,3 %

18. Деформации и напряжения возникают при газовой сварке вследствие …

1. Неравномерного нагрева

2. Неправильно выбранный режим сварки

3. Неправильно выполненной техники сварки

4. Нет правильного ответа

Укажите, как влияет увеличение напряжения дуги на геометрические размеры сварного шва

1.Увеличивается ширина шва

2. Влияния не оказывает.

3. Глубина проплава увеличивается.

4. Увеличивает высоту шва

Влияют ли род и полярность тока на величину провара при РДС?

1. Не влияет.

2. Влияет существенно

3. Влияет незначительно.

4. Нет правильного ответа

Контрольно-измерительные тесты (Iуровень)по дисциплине

Контроль качества сварных соединений

по специальности СПО 150415 Сварочное производство

Читайте внимательно вопросы. Каждый вопрос имеет один правильный ответов. Выберите верный. УДАЧИ!

Вариант 2.

Что называют прожогом?

1. Сквозное отверстие в сварном шве.

2. Цилиндрическое углубление в сварном шве.

3. Воронкообразное углубление в металле шва

4. Углубление в сварном шве

Содержание, какого газа в металле шва малоуглеродистых, легированных и теплоустойчивых сталей определяет его склонность к пористости?

1. Кислород.

2. Водород, азот.

3. Углекислый газ

4. Вольфрам

Что называют наплывом в сварном соединении?

1. Дефект в виде металла, натекшего на поверхность сваренного металла и не сплавившегося с ним.

2. Неровности поверхности металла шва или наплавленного металла.

3. Несплавление валика металла шва с основным металлом.

4. Чешуйчатость

4. Недопустимые дефекты прихватки:

1. трещины

2. пора

3. заниженная длина прихватки

4. нет правильного ответа

5. Какие химические элементы понижают склонность к образованию горячих трещин в швах при сварке конструкций из углеродистых и легированных сталей?

1. Углерод, хром, марганец, сера.

2.Хром, никель, вольфрам.

3. Углерод, кремний.

4. Алюминий, никель

С какой целью проводят визуальный контроль сварных соединений?

1. Для выявления недопустимых дефектов и качества зачистки выполненных швов и околошовной зоны.

2. Для выявления поверхностных дефектов.

3. Для выявления внутренних дефектов

4. Для определения качества зачистки выполненных швов и околошовной зоны

При каком методе определяется качество формирования шва, слабое место сварочного соединения и внутренние дефекты?

1. Технологическая проба

2. Механические испытания

3. Металлографические исследования

4. Химическая проба

Какие свойства определяют при испытании металла шва на статическое растяжение?

1. Предел прочности, предел текучести, относительное удлинение и сужение.

2. Предел прочности или предельную нагрузку до разрушения образцов.

3. Предел прочности и предел текучести

4. Предел текучести, относительное удлинение

Какой метод контроля предназначен для обнаружения непрозрачных для видимого света включений?

1. Радиационная дефектоскопия

2. Акустическая дефектоскопия

3. Инфракрасная дефектоскопия

4. Металлографические исследования

С какой целью проводят стилоскопирование металла шва?

1.С целью установления соответствия марки использованных для сварки присадочных материалов требованиям чертежей и документов

2. Для оценки химического состава металла шва.

3. Для оценки свойств металла шва

4. Для оценки структуры металла шва

Листы какой толщины можно сваривать ручной дуговой сваркой без разделки кромок?

1. 16 мм.

2. 8 мм.

3. 4 мм

4. 20 мм

Что является наиболее распространенной причиной хрупких разрушений сварных соединений при низких температурах?

1. Понижение пластических свойств сварных соединений.

2. Повышения прочностных свойств сварных соединений.

3. Концентрация пластических деформаций и деформационное старение металла сварных соединений в зонах изменения формы, расположения дефектов, трещин, текстурной неоднородности

4. Понижение прочностных свойств сварных соединений

Чем термообработка стали закалкой отличается от отпуска?

1. Менее высокой температурой нагрева и малой скоростью охлаждения.

2. Более высокой температурой нагрева и скоростью охлаждения.

3. Менее высокой температурой нагрева и высокой скоростью охлаждения

4. Низкой температурой нагрева и низкой скоростью охлаждения

lektsia.com