Общие сведения о токарных станках по металлу. Что общего в токарном и сверлильном станках

Работы, выполняемые на сверлильных станках

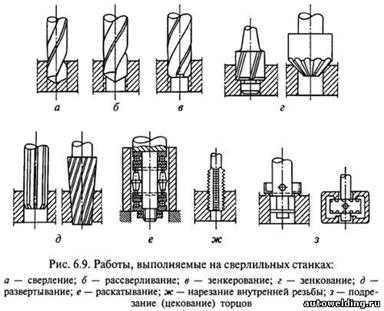

На современных сверлильных станках осуществляют следующие работы: сверление сквозных и глухих отверстий; рассверливание отверстий на больший диаметр; зенкерование, выполняемое для получения отверстия с высокими квалитетом и параметром шероховатости поверхности; зенкование, выполняемое для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов; развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость обрабатываемой поверхности; раскатывание отверстий специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости Ra 0,63...0,08 мкм; нарезание внутренних резьб метчиками; подрезание цекование) торцов наружных и внутренних приливов для получения ровной поверхности, перпендикулярной к оси отверстия.

Технологические возможности сверлильных станков не исчерпываются перечисленными работами. На них можно развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции.

Для крепления сверл, разверток, зенкеров и других режущих инструментов в шпинделе сверлильного станка применяют следующие вспомогательные инструменты: переходные сверлильные втулки, сверлильные патроны, оправки и т.д.

Переходные конические втулки служат для крепления режущего инструмента с коническим хвостовиком, когда номер конуса хвостовика инструмента не соответствует номеру конуса в шпинделе станка, например на токарно-винторезных станках.

Наружные и внутренние поверхности переходных втулок выполняют с конусом Морзе семи номеров от (0 до 6) по ГОСТ 8522—70. Втулку вместе со сверлом вставляют в конусное гнездо шпинделя станка. Если одной втулки недостаточно, то применяют несколько переходных втулок, вставляя одну в другую.

Сверлильные патроны используют для крепления режущих инструментов с цилиндрическим хвостовиком диаметром до 20 мм.

В трехкулачковом сверлильном патроне инструменты закрепляют ключом. Внутри корпуса патрона наклонно расположены три кулачка с резьбами, объединенные гайкой. Обойму вращают специальным ключом, вставленным в отверстие корпуса патрона. При вращении обоймы по часовой стрелке одновременно с ней вращается гайка.

Сверлильные станки

Назначение, классификация и область применения. Сверлильно-расточная группа станков, вторая группа по классификации ЭНИМС, состоит из двух подгрупп: сверлильной и расточной. Сверлильные станки предназначены для работы сверлами, зенкерами, развертками, метчиками и т.п., а расточные, помимо этого, в основном предназначены для работы расточными инструментами различной конструкции, включая специальные.

Характерными признаками, по которым различают виды сверлильных станков, являются расположение шпинделей (вертикальное или горизонтальное), специализация станка на определенные виды работ и некоторые другие.

Различают:

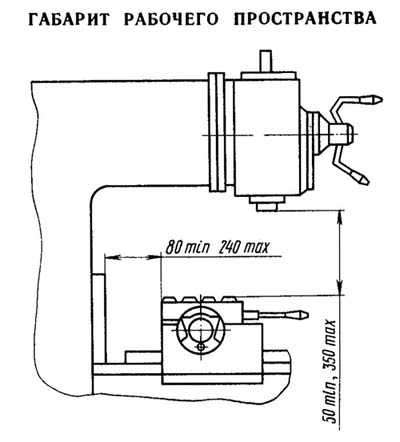

1. Вертикально-сверлильные станки составляют основную часть (90%) парка сверлильных станков и позволяют выполнять все сверлильные работы. Наиболее крупные станки этого вида позволяют обрабатывать отверстия диаметром 75 мм в стальных заготовках, размещаемых на столе размером 630 х 750 мм. Большинство станков рассчитано на предельный диаметр сверления (в стали) 3, 6, 12, 18, 25, 35, 50 и 75 мм. Модели этих станков различаются цифрами - группа (2), тип (1) и наибольший условный диаметр сверления: 2Н118, 2Н125К, 2Г175М, 2Н135Ц, 2П75Ф2 и т.д.

2. Радиально-сверлильные станки предназначены для любых сверлильных работ на крупногабаритиых заготовках. Они отличаются возможностью совмещения оси шпинделя с осью обрабатываемого отверстия без перемещения заготовки, путем передвижения шпиндельной головки по радиусу и по дуге окружности относительно собственной колонны.

Для тяжелого машиностроения выпускаются переносные станки данного вида, устанавливаемые непосредственно на громоздкую заготовку, и станки, перемещаемые на рельсах относительно заготовки. Отечественные заводы выпускают радиально-сверлильные станки для работ с наибольшими диаметрами сверления 25, 35, 50, 75 и 100 мм. Некоторые станки имеют поворотную сверлильную головку, что позволяет вести обработку наклонных отверстий с любым углом между ними.

Радиально-сверлильные станки относятся к пятому типу станков, что находит отражение в обозначении их модели: 253, 255, 2А55, 256, 258 и др.

3. Специализированные на определенные работы сверлильные станки обычно применяют в условиях массового и серийного производства; к таким станкам относятся центровальные - для обработки центровых отверстий в валах, горизонтально-сверлильные -- для обработки глубоких отверстий, где движение резания имеет заготовка, станки для обработки отверстий в коленчатых валах, шатунах и др.

Похожие статьи:

poznayka.org

1 Что является рабочим органом у настольного сверлильного станка?

1 Сверло 2 редуктор 3 ременная, червячная, зубчатая 4 за счёт повышающего редуктора

<a href="/" rel="nofollow" title="15907216:##:1OjIQmv">[ссылка заблокирована по решению администрации проекта]</a>

соответсвующий учебник по каждому вопросу почитай

1.редуктор 2.ЗУБЧАТОЕ, ременная, цепная, фрикционная 3.хз

1 Сверло 2 редуктор 3 ременная, червячная, зубчатая 4 за счёт повышающего редуктора

1 Сверло 2 редуктор 3 ременная, червячная, зубчатая 4 за счёт повышающего редуктора

На 3 вопрос неверные ответы а нужно: педали, кнопкидетали находящиеся между двигателем и колесами, сами колеса.

touch.otvet.mail.ru

Чем отличается токарный станок от фрезерного?

Современные с ЧПУ порой только названием. Если "классический" то токарный только для обработки тел вращения, основной инструмент это резцы. Для фрезерного основной инструмент фрезы, станок предназначен для обработки самых разнообразных классов деталей. Точение обработка тел врашения инструментом называемым резец. Фрезерование производится многолезвиным инструментом именумым фреза.

Выполняемой функцией.

токарный точит а фрезерный фрезерует

На токарном станке деталь вращается. На фрезерном вращается фреза.

На токарном две координаты z и x. А на фрезерном от трех до пяти x y z b IV

Пару месяцев назад, заказали настольные фрезерные станки по дереву, в интернет магазине <a rel="nofollow" href="http://cncmachines.com.ua/" target="_blank">http://cncmachines.com.ua/</a> Станки качественные и реально стоят своих денег, Работаю отлично, как раз то что нужно было для нашего предприятия. Всем рекомендую! Есть большой выбор фрезерных ЧПУ станков!

На токарном станке обычно деталь закреплена в патроне и вращается вместе с ним. Обработка детали производится за счет перемещения резца, который снимает слой металла (или другого материала, из которого отлита деталь) в продольном или поперечном направлении. На фрезерном станке деталь жестко закреплена на столе, перемещающемся продольно и поперечно, а снятие металла происходит вращающейся фрезой. Токарные станки можно посмотреть здесь - <a rel="nofollow" href="https://stanok-kpo.ru/katalog/tokarnye-stanki/" target="_blank">https://stanok-kpo.ru/katalog/tokarnye-stanki/</a>, фрезерные здесь - <a rel="nofollow" href="https://stanok-kpo.ru/katalog/frezernye-stanki/" target="_blank">https://stanok-kpo.ru/katalog/frezernye-stanki/</a> .

Я моделированием занимаюсь на фрезере Roland MDX-50 <a rel="nofollow" href="http://mdx-50.com/" target="_blank">http://mdx-50.com/</a> делаю заготовки и собираю. Компактные размеры, большое рабочее поле с размерами 400 x 305 x 135 мм, автоматическая смена инструмента с магазином на пять фрез.

Токарный и фрезерный станок совсем разные. У токарного станка вращается заготовка, это так называемое главное движение, а производит продольные или поперечные движение к вращающейся заготовке. У фрезерного станка деталь закреплена, например в тиски установленых на столе станка, а главным движением является вращение фрезы. Типичный токарный станок с фото по ссылке: <a rel="nofollow" href="http://stankotorg.ru/https://stankotorg.ru/html/250itvm.htm" target="_blank">http://stankotorg.ru/https://stankotorg.ru/html/250itvm.htm</a> Типичный фрезерный станок: <a rel="nofollow" href="http://stankotorg.ru/https://stankotorg.ru/html/vm127m.htm" target="_blank">http://stankotorg.ru/https://stankotorg.ru/html/vm127m.htm</a> Как видно по фото, отличия на лицо.

touch.otvet.mail.ru

что можно сделать, виды станков, методы

Токарные станки предназначены для обработки тел вращения. При работе на токарном станке производится точение цилиндрических, конических и фасонных поверхностей, как внутренних, так и наружных, а также нарезание резьбы и накатку рифления. Помимо этого, на них можно производить операцию сверления, однако это возможно только в том случае, если отверстие находится в оси детали или же с некоторым смещение от нее.

Разновидности и характеристики станков для обработки дерева

Разнообразие типов, размеров и форм деревянных деталей предполагает многообразие оборудования, на котором происходит обработка.

В перечень разновидностей станков для деревообработки входят:

Пилильные

Данная группа используется для распиловки заготовок и целых древен, а также для придания формы плоским элементам. Пилильные в свою очередь следует разделить на следующие подгруппы:

- Пилорамы, при помощи которых осуществляется продольная и поперечная распиловка материала при помощи линейных пил, которые совершают возвратно-поступательные движения относительно заготовок. Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.

- Круглопильные, которые представляют собой автоматические и ручные, выполняющие распиловку древесины в наклонной и вертикальной плоскостях при помощи круглых пил. Такое оборудование нашло применение при формовке. Классифицируется по количеству пил, их диаметру, мощности и производительности.

- Ленточные, функционирующие автоматически и с ручным управлением. Разрезание дерева происходит при линейном движении ленты. Используется как во время заготовки, так и при дальнейшей обработке. Достоинством данного оборудования можно назвать простоту обслуживания и экономичность, однако более низкую точность, если сравнивать с круглопильными.

Строгальные

Предназначены для снятия верхнего слоя материала при перемещении режущего инструмента. К основным разновидностям станков этого типа относятся:

- Рейсмусовые, одно и двухсторонние. Односторонние способны обрабатывать только верхнюю плоскость, так что их используют только при обработке только крупных заготовок. Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании.

- Фуговальные, которые не только производят обработку плоскостей, но и способны снять фаски под определенных углом.

Токарные

Токарные станки подразделяются на большое количество разновидностей, исходя из точности, габаритов самих станков и обрабатываемых деталей и т.д. Деревообрабатывающие разновидности токарных станков используются при точении декоративных элементов, корпусных деталей и элементов крепежа. Основным параметром классификации является степень автоматизации и универсальности. По степени автоматизации существуют следующие разновидности:

- Станки с ручным управлением предполагают регулирование скорости вращения шпинделя, подачу деталей и прочие параметры рабочим.

- Автоматизированное оборудование оснащаются копированными устройствами, благодаря которым сокращается время обработки детали, однако все процессы по-прежнему под контролем человека.

- Автоматические процессы предполагают выполнение всех переходов в автоматическом режиме. Все параметры контролируются компьютером станка. Токарные станки с ЧПУ стали особо популярны в последнее время.

Если говорить об универсальности, то стоит выделить:

- Универсальное оборудование, которое позволяет выполнять детали различной формы, размеров и сложности.

- Специализированное, которое предоставляет выполнять обработку деталей в определенной диапазоне размеров.

- Специальное, предназначенное для изготовления только одной определенной детали.

Сверлильные

Они необходимы для просверливания отверстий, которые находятся в оси или не в оси деталей, а также обработки отверстий. Классифицируются по многим параметром, однако основным можно назвать конфигурацию, по которому они разделяются на:

- Вертикально-сверлильные, которые выполняют работу только в вертикальной плоскости;

- Горизонтально-сверлильные, выполняющие обработку только в горизонтальной плоскости;

- Радиально-сверлильные, позволяющие изменять угол наклона инструмента.

Фрезерные

Такие станки используются для обработки плоских и фасонных поверхностей. Как и сверлильные, они разделяются по плоскостям, в которых работает фреза. По конфигурации их следует разделить:

- Горизонтально-фрезерные, у которых шпиндель расположен горизонтально относительно поверхности стола;

- Вертикально-фрезерные, инструмент которых расположен перпендикулярно относительно стола и закрепленной на нем детали;

- Универсальные, позволяющие менять расположение заготовки без ее переустановки.

Шлифовальные

Данные станки предназначены для чистовой обработки и предполагают снятие верхнего слоя небольшой толщины инструментом с абразивным покрытием. Различают:

- Плоскошлифовальные, на которых выполняется обработка плоских поверхностей;

- Круглошлифовальные, предназначенные для тел вращения;

- Специальные шлифовальные станки, которые предназначены для обработки сложных поверхностей;

- Кромкошлифовальные. Используются для окончательной обработки фигурных элементов.

Гнутарные

Представляют собой гидравлические прессы со специальными зажимами. Используются для придания элементом особой формы.

Сборочные

Чаще всего это автоматические устройства для сборки отдельных элементов в полуфабрикат или готовое изделие.

Технология проведения работ

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ. С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира. Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

Обработка на токарном станке обеспечивается путем вращения детали относительно закрепленного инструмента.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

Виды станков для выполнения токарных работ по металлу

По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Методы выполнения токарных работ

На токарном станке производится точение деталей и сверление отверстий. Также выполняются комплексные работы, которая представляют собой выполнение точение и шлифование только на токарном станке. Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие. Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Проточки внутреннего диаметра выполняются при помощи сверла, зенкера и развертки, а также резцов. Помимо этого могут использовать метчики, которые нарезают резьбу внутри отверстия (для наружных поверхностей используется плашка).

Выверка размеров деталей происходит при помощи лимба (измерительной шкалы на суппорте), а также при помощи измерительных приборов (штангенциркулей, микрометров и т.д.).

Виды используемых резцов

Резцы для обработки на токарном стенке бывают:

- проходными, предназначенными для обработки плоских поверхностей торцов детали;

- подрезными, используемыми для точения цилиндрических поверхностей;

- отрезными, которые отрезают готовую деталь от заготовки;

- фасонные и галтельные, которые используются для точения фасонных поверхностей и скруглений;

- резьбовые, которые подразделяются на наружные и внутренние;

- расточные резцы, которые используются для обработки внутренних поверхностей;

- канавочные, похожие на отрезные, применяемые для точения канавок.

Помимо этого резцы подразделяются на:

- цельные, чаще всего изготовленные из быстрорежущей стали;

- составные с напаянными пластинами из твердого сплава, державка в этом случае изготовлена из углеродистой стали;

- ставные со съемной пластиной, которую можно заменить в случае износа или образования скола.

Техника безопасности

В ходе выполнения работ на токарном станке необходимо использовать защитный кожух, который закрывает зону вращения детали. Таким образом, рабочий защищен от отлетающией стружки.

Работник должен стоять на специальном деревянном настиле, это обеспечивает защиту от поражения током.

Одежда должна закрывать тело, оставляя открытыми только кисти рук, голову и шею. Обувь должна быть закрытой. Все это необходимо для защиты от стружки. Одежда не должна быть прилегающей или чересчур свободной. В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

Рабочего перед началом работы должны выдать специальные очки, которые защищают органы зрения от попадания стружки или пыли. Если производится точение сыпучего материала (к примеру, графит или дерево), то помимо очков должны быть выданы респираторы для защиты органов зрения. Также при работе с сыпучими материала необходима вытяжка, которая позволит защитить не только того, что непосредственно точит, но и других работников цеха.

Перед снятием детали следует не только выключить вращение шпинделя, но и притупить острые кромки.

Самое главное: к работе на токарном станке человек допускается только после прохождения инструктажа.

vseochpu.ru

Общие сведения о токарных станках по металлу

Токарные станки по металлу созданы для обработки в основном вращающихся деталей. В процессе точения с заготовок снимается стружка, а изделие обретает необходимую форму. Доказано, что русские токарные станки по металлу – это древнейшие изобретения, которые были когда-то созданы человеком. Со временем на основе этих приборов были собраны расточные, сверлильные и прочие станки.

Современные модели токарных станков очень различны и составляют большую часть всего оборудования, предназначенного для обработки металла. Токарные станки обеспечивают возможность токарной обработки любых видов, в том числе отрезание, расточку, развертывание и сверление отверстий, а также обтачивание поверхностей конической, фасонной и цилиндрической форм. Также при установке специальных насадок на токарный станок на нем можно нарезать зубья, фрезеровать, шлифовать и производить другие операции. Также существуют особые модели станков для обработки металлических труб разного диаметра, колесных пар, муфт и других изделий.

Стремление автоматизировать производство по максимуму привело к появлению товарного оборудования с числовым программным управлением – ЧПУ. Вместе с традиционной компоновкой в этих станках используется иная, предполагающая наличие наклонных направляющих у станины. Это сильно упрощает процесс снятия стружки и обеспечивает лучшую защиту рабочего пространства. Зона резки прикрыта особыми кожухами, а в станках с ЧПУ можно программировать такие параметры, как:

- быстрое перемещение суппорта;

- поворот револьверной головки;

- переключение скоростей шпинделя;

- поперечное и продольное смещение суппорта с бесступенчатым регулированием подачи;

- автоматическая замена рабочего инструмента;

- пуск, реверс, остановка привода.

В случае необходимости токарное оборудование можно оснастить автоматизированными задними бабками и поводковыми патронами с самозажимом. Многие из современных токарных станков для металлообработки оснащены поворотными револьверными головками с электрическим и гидравлическим приводом. Для подачи нужны двигатели постоянного тока, шаговые электродвигатели с гидроусилителем, гидродвигатели. Используются также ходовые винты качения. Наладка инструментов производится вне станка – с помощью оптических приспособлений или устройств, позволяющих настраивать резцы по индикаторам и шаблонам. Непосредственно на станке меняются и крепятся налаженные боки или резцедержатели целиком.

mircyber.ru

Какие детали может делать станочник широкого профиля 3-4го разряда???

В принципе любую деталь по чертежу, ограничений нет.

Пистолет может.

ЕТКС (единый тарифно-квалификационный справочник) : Станочник широкого профиля 4-й разряд Характеристика работ. Обработка деталей на токарных и фрезерных станках по 7-10 квалитетам, на сверлильных станках по 6-9 квалитетам и на шлифовальных станках с применением охлаждающей жидкости по 7-8 квалитетам, с применением различных режущих инструментов и универсальных приспособлений. Нарезание резьбы диаметром свыше 42 мм на сверлильных станках; нарезание двухзаходной наружной и внутренней резьбы, резьбы треугольного, прямоугольного, полукруглого профиля, упорной и трапецеидальных резьбы на токарных станках. Фрезерование открытых и полуоткрытых поверхностей различных конфигураций и сопряжений, резьбы, спиралей, зубьев, зубчатых колес и реек. Шлифование и нарезание рифлений на поверхности бочки валков на шлифовально-рифельных станках. Установка крупных деталей сложной конфигурации, требующих комбинированного крепления и точной выверки в различных плоскостях. Наладка обслуживаемых станков. Должен знать: устройство, кинематические схемы, правила проверки на точность и наладки обслуживаемых станков; конструктивные особенности и правила применения универсальных и специальных приспособлений; устройство контрольно-измерительных инструментов и приборов; геометрию, правила термообработки, заточки, доводки, установки; маркировку и основные свойства материалов специального режущего инструмента; виды абразивных инструментов; требования по электротехнике; правила проверки шлифовальных кругов на прочность; квалитеты и параметры шероховатости. Примеры работ 1. Бабки задние - окончательная расточка отверстий. 2. Балансиры рессорные - фрезерование. 3. Баллоны - токарная обработка. 4. Вальцовки - шлифование конуса и шейки. 5. Валы паровых турбин - предварительная обработка. 6. Валки холодной прокатки - фрезерование конусообразных шлицев по шаблону. 7. Венцы червячные многозаходные - фрезерование. 8. Винты ходовые - токарная обработка с нарезанием резьбы. 9. Детали станков - фрезерование шпоночных пазов. 10. Диски для универсальных патронов металлообрабатывающих станков - токарная обработка с нарезанием спирали. 11. Каретки, станины, мостики, суппорты станков - предварительное шлифование. 12. Корпуса передних бабок станков и редукторов - сверление, зенкование и развертывание отверстий, 13. Лопатки паровых и газовых турбин - окончательное фрезерование хвостиков грибовидных, Т-образного и зубчатого профиля. 14. Муфты включения мощных дизелей - нарезание перекрещивающихся канавок. 15. Обтекатели и кронштейны гребных винтов пластмассовые - фрезерование. 16. Оправки трубопрокатных станов - шлифование. 17. Призмы проверочные - шлифование. 18. Протяжки круглые - токарная обработка. 19. Роторы и якоря электродвигателей - токарная обработка. 20. Фартуки токарных и других станков - сверление и развертывание отверстий. 21. Шейки и бочки валков всех станов - обдирка и отделка.

touch.otvet.mail.ru

Сверление и развертывание сверлильные станки

Сверление и развертывание сверлильные станки

Что такое сверление и на чем оно основано?

Сверлением называется выполнение в изделии или материале круглого отверстия с использованием специального режущего инструмента — сверла, которое в процессе сверления одновременно имеет вращательное и поступательное движение вдоль оси просверливаемого отверстия.

Где используется сверление?

Сверление в первую очередь применяется при выполнении отверстий в деталях, соединяемых при сборке.

Какими видами обработки получают круглые отверстия в материале в зависимости от требуемой точности?

В зависимости от требуемой степени точности используют следующие виды обработки: сверление, рассверливание, зенкерование, развертывание, расточку, зенкование, зацентровывание.

Какие виды работ выполняют на сверлильных станках?

На сверлильных станках можно выполнять следующие операции: сверление, рассверливание на больший диаметр ранее просверленного отверстия, зенкерование, развертывание, торцевание, цекование, зенкование, нарезание резьб.

В каких случаях инструмент (сверло) делает вращательное и поступательное движения, а когда — только поступательное?

Сверло выполняет вращательное и поступательное движение при работе на сверлильном станке, при этом обрабатываемая деталь неподвижна. Обработка деталей на токарном станке, автомате или револьверном станке выполняется при вращении детали, а инструмент совершает только поступательное движение.

Назвать инструменты и приспособления для сверления.

Для выполнения операции сверления используются сверла с коническим или цилиндрическим хвостовиком, конусные переходные втулки, клинья для выбивания сверла, сверлильные самоцентрирующие патроны двух-и трехщековые, рукоятки для крепления сверл в патронах, быстрозажимные патроны, патроны пружинные с автоматическим отключением сверла, машинные тиски, коробки, призмы, прихваты, угольники, ручные тиски, наклонные столы, а также разного вида приспособления, ручные и механические сверлильные станки и дрели.

Назвать виды сверлильных станков.

www.domoslesar.ru