Присутствие напряжения и деформации при сварке. Деформация и напряжение при сварке

Деформации и напряжения при сварке. Сварочные работы. Практический справочник

Деформации и напряжения при сварке

Процесс, при котором в результате воздействия силы форма и размер твердого тела изменяют свою форму, называется деформацией. Различаются следующие ее виды:

– упругая, при которой тело восстанавливает исходную форму, как только действие силы прекращается. Такая деформация, как правило, бывает незначительной, например для низкоуглеродистых сталей она составляет не более 0,2 %.

– остаточная (пластическая), возникающая в том случае, если тело после устранения воздействия не возвращается в первоначальное состояние. Этот вид деформации характерен для пластичных тел, а также отмечается при приложении к телу очень значительной силы. Для пластической деформации нагретого металла, в отличие от холодного, требуется меньше нагрузки.

Степень деформации зависит от величины приложенной силы, т. е. между ними прослеживается прямо пропорциональная зависимость: чем больше сила, тем сильнее деформация.

Силы, которые действуют на изделие, делятся на:

– внешние, к которым относятся собственно вес изделия, давление газа на стенки сосуда и пр. Такие нагрузки могут быть статическими (не изменяющимися по величине и направлению), динамическими (переменными) или ударными;

– внутренние, возникающие в результате изменения структуры металла, которое возможно под воздействием внешней нагрузки или, например, сварки и др. Рассчитывая прочность изделия, внутреннюю силу обычно называют усилием.

Величину усилия характеризует и напряжение, которое возникает в теле в результате этого усилия. Таким образом, между напряжением и деформацией имеется тесная связь.

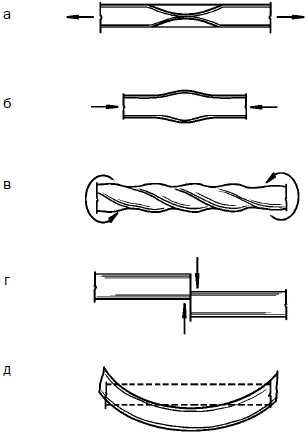

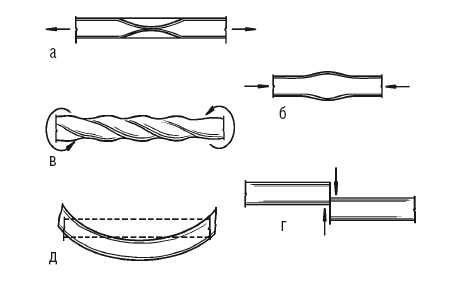

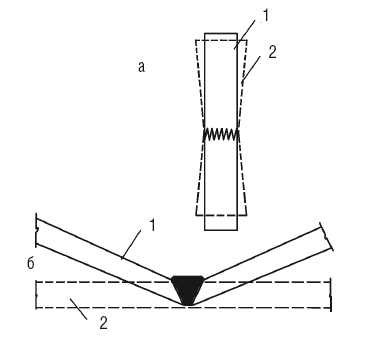

Относительно сечения металла действующие на него силы могут иметь разное направление. В соответствии с этим возникает напряжение растяжения, сжатия, кручения, среза или изгиба (рис. 3).

Рис. 3. Виды напряжения, изменяющие форму металла и сплава (стрелки указывают направление уравновешивающих сил): а – растяжение; б – сжатие; в – кручение; г – срез; д – изгиб

Появление деформации в сварных конструкциях объясняется возникновением внутренних напряжений, причины которых могут быть разными и подразделяются на две группы.

К первой относятся неизбежные причины, которые обязательно возникают в ходе обработки изделия. При сварке это:

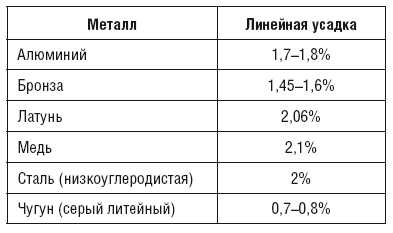

1. Кристаллизационная усадка наплавленного металла. Когда он переходит из жидкого состояния в твердое, его плотность возрастает, поэтому изменяется и его объем (это и называется усадкой), например уменьшение объема олова в таком случае может достигать 26 %. Данный процесс сопровождается растягивающими напряжениями, которые развиваются в соседних участках и влекут за собой соответствующие им напряжения и деформации. Усадка измеряется в процентах от первоначального линейного размера, а каждый металл или сплав имеет собственные показатели (табл. 1).

Таблица 1. ЛИНЕЙНАЯ УСАДКА НЕКОТОРЫХ МЕТАЛЛОВ И СПЛАВОВНапряжения, причиной которых является усадка, увеличиваются до тех пор, пока не наступает момент перехода упругих деформаций в пластические. При низкой пластичности металла на наиболее слабом участке может образоваться трещина. Чаще всего таким местом бывает околошовная зона.

При сварке наблюдаются два вида усадки, которые вызывают соответствующие деформации:

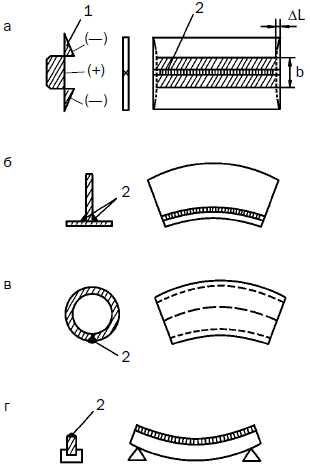

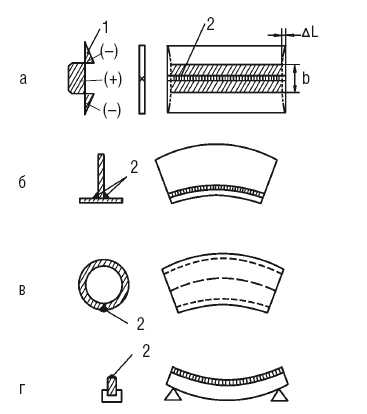

а) продольная (рис. 4), которая приводит к уменьшению длины листов при выполнении продольных швов. При несовпадении центров тяжести поперечного сечения шва и сечения свариваемой детали усадка вызывает ее коробление;

Рис. 4. Продольная усадка и деформации при различном расположении шва по отношению к центру тяжести сечения элемента: а – при симметричном; б, в – при несимметричном; 1 – график напряжений; 2 – шов; ?L – деформация; b – ширина зоны нагрева; напряжение сжатия; + – напряжение растяжения; г – при несимметричном; 2 – шов

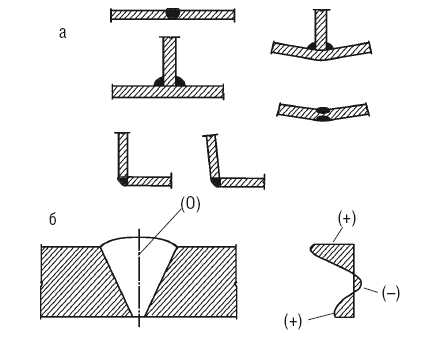

Рис. 4. Продольная усадка и деформации при различном расположении шва по отношению к центру тяжести сечения элемента: а – при симметричном; б, в – при несимметричном; 1 – график напряжений; 2 – шов; ?L – деформация; b – ширина зоны нагрева; напряжение сжатия; + – напряжение растяжения; г – при несимметричном; 2 – шовб) поперечная (рис. 5), следствием которой всегда является коробление листов в сторону более значительного объема наплавленного металла, т. е. листы коробятся вверх, в направлении утолщения шва. Фиксация детали воспрепятствует деформации от усадки, но станет причиной возникновения напряжений в закрепленных участках.

Рис. 5. Поперечная усадка и деформации: а – деформации до и после сварки; б – график распределения напряжения (О – центр тяжести поперечного сечения шва; напряжение сжатия; + – напряжение растяжения)

Рис. 5. Поперечная усадка и деформации: а – деформации до и после сварки; б – график распределения напряжения (О – центр тяжести поперечного сечения шва; напряжение сжатия; + – напряжение растяжения)Во-вторых, имеют значение размер и положение сварного шва. Величина деформации тем существеннее, чем длиннее шов и больше его сечение, определенную роль играют также несимметричность шва и главной оси сечения свариваемого изделия.

В-третьих, если деталь сложна по своей форме, то швов на ней бывает больше, поэтому можно предположить, что напряжения и деформация обязательно проявятся.

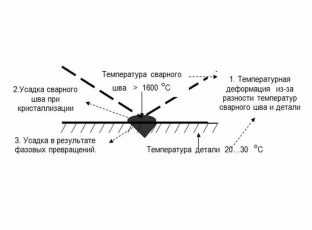

2. Неравномерный нагрев свариваемых частей или деталей. Как известно, при нагревании тела расширяются, а при охлаждении – сужаются. При сварке используется сосредоточенный источник тепла, например сварочная дуга или сварочное пламя, который с определенной скоростью перемещается вдоль шва и поэтому неравномерно нагревает его. Если свободному расширению или сокращению мешают какие-либо препятствия, то в изделии развиваются внутренние напряжения. Более холодные соседние участки и становятся такой помехой, поскольку их расширение выражено в меньшей степени, чем у нагретых участков. Поскольку термические напряжения, ставшие следствием неравномерного нагревания, развиваются без внешнего воздействия, то они называются внутренними, или собственными. Наиболее важными являются те из них, которые возникают при охлаждении изделия, причем напряжения, действующие вдоль шва, менее опасны, поскольку не меняют прочности сварного соединения, в отличие от напряжений, перпендикулярных шву, которые приводят к образованию трещин в околошовной зоне;

3. Структурные трансформации, которые развиваются в околошовной зоне или металле шва. В процессе нагревания и охлаждения металла размер и расположение зерен относительно друг друга изменяются, что отражается на объеме металла и становится причиной возникновения внутренних напряжений со всеми вытекающими последствиями, представленными в первом пункте. В наибольшей степени этому подвержены легированные и высокоуглеродистые стали, предрасположенные к закалке; низкоуглеродистые – в меньшей. В последнем случае при изготовлении сварных конструкций это явление может не приниматься в расчет.

Вторую группу составляют сопутствующие причины, которые можно предупредить или устранить. К ним относятся:

– ошибочные конструктивные решения сварных швов, например небольшое расстояние между соседними швами, слишком частое пересечение сварных швов, ошибки в выборе типа соединения и др.;

– несоблюдение техники и технологии сварки, в частности плохая подготовка кромок металла, нарушение режима сварки, использование несоответствующего электрода и др.;

– низкая квалификация исполнителя.

Величина деформаций при сварке во многом определяется теплопроводностью металла. Между ними существует прямо пропорциональная зависимость: чем выше теплопроводность, тем более равномерно распространяется поток тепла по сечению металла, тем менее значительными будут деформации. Например, при сварке нержавеющей стали как менее теплопроводной возникают большие деформации, чем при сварке низкоуглеродистых сталей.

Напряжения и деформации, которые имеют место исключительно в ходе сварки, а по ее окончании исчезают, называются временными; а если они сохраняются после охлаждения шва – остаточными. Практическое значение последних особенно велико, поскольку они могут сказываться на работе детали, изделия, всей конструкции. Если деформации носят локальный характер (например, на отдельных участках появляются выпучины, волнистость и др.), то они называются местными; если в результате деформации терпят изменения геометрические оси и размеры изделия или конструкции в целом – общими.

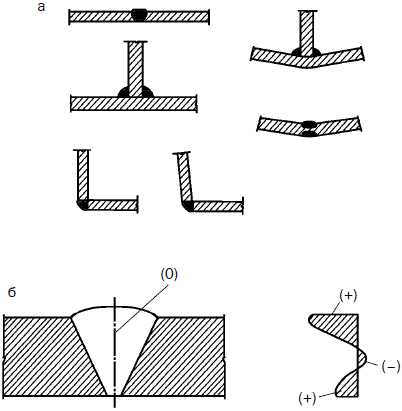

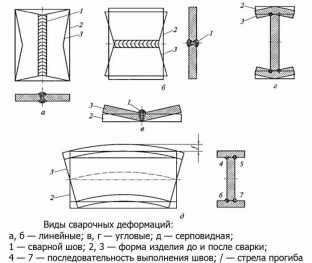

Кроме того, деформации могут возникать как в плоскости изделия, так и вне ее (рис. 6).

Рис. 6. Некоторые виды деформации: а – в плоскости сварного соединения; б – вне плоскости сварного соединения; 1 – форма изделия до сварки; 2 – форма изделия после сварки

Рис. 6. Некоторые виды деформации: а – в плоскости сварного соединения; б – вне плоскости сварного соединения; 1 – форма изделия до сварки; 2 – форма изделия после сваркиДля уменьшения деформаций и напряжений при сварке придерживаются следующих конструктивных и технологических рекомендаций:

1. При подборе материала для сварных конструкций руководствуются правилом: использовать такие марки основного металла и электродов, которые либо не имеют склонности к закалке, либо подвержены ей в наименьшей степени и способны давать пластичный металл шва.

2. Избегают закладывать в конструкциях (особенно в ответственных), тем более рассчитанных на работу при ударах или вибрации, многочисленные сварные швы и их пересечения, а также использовать короткие швы замкнутого контура, поскольку в этих зонах, как правило, концентрируются собственные напряжения. Чтобы снизить тепловложения в изделие или конструкцию, оптимальная длина катетов швов должна быть не более 16 мм.

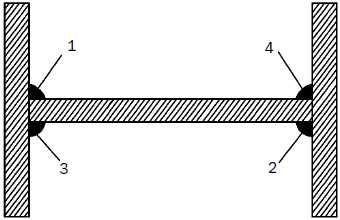

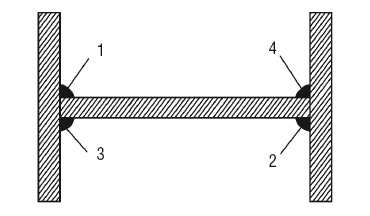

3. Стараются симметрично располагать ребра жесткости в конструкциях и сводят их количество к минимуму. Симметричность необходима и при расположении сварных швов, так как это уравновешивает возникающие деформации (рис. 7), т. е. последующий слой должен вызывать деформации, противоположные тем, которые развились в предыдущем слое.

Рис. 7. Последовательность наложения сварных швов для уравновешивания деформаций

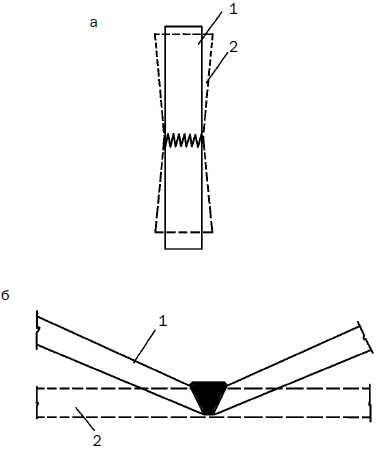

Рис. 7. Последовательность наложения сварных швов для уравновешивания деформацийЭффективен и способ обратных деформаций (рис. 8). Перед сваркой в конструкции (как правило, швы в ней должны располагаться с одной стороны относительно оси либо на различных расстояниях от нее) вызывают деформацию, обратную той, что возникнет в ней при сварке.

Рис. 8. Сваривание гнутых профилей как пример применения обратной деформации4. Ограничивают применение таких способов соединения, как косынки, накладки и др.

5. По возможности отдают предпочтение стыковым швам, для которых концентрация напряжений не столь характерна.

6. Предполагают минимальные зазоры на разных участках сварки.

7. В сопряжениях деталей предусматривают возможность свободной усадки металла шва при охлаждении в отсутствие жестких заделок.

8. Практикуют изготовление конструкций по секциям, чтобы потом сваривать готовые узлы. Если последние имеют сложную конфигурацию, то заготавливают литые и штампованные детали, чтобы снизить неблагоприятное воздействие жестких связей, которые дают сварные швы.

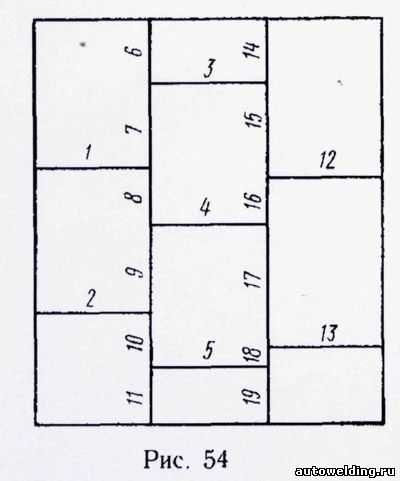

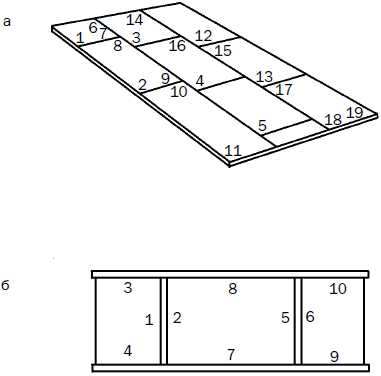

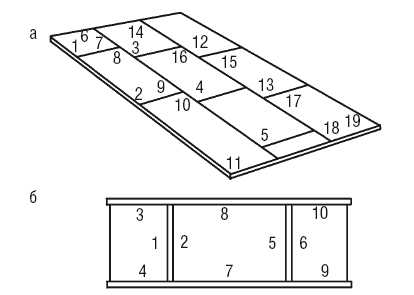

9. Выбирают технологически обоснованную последовательность (рис. 9) выполнения сварных швов, при которой допускается свободная деформация свариваемых деталей. Если, например, требуется соединить листы, то в первую очередь выполняют поперечные швы, в результате чего получают полосы, которые потом сваривают продольными швами. Такая очередность исключает жесткую фиксацию соединяемых частей листов и позволяет им свободно деформироваться при сварке.

Рис. 9. Оптимальная последовательность выполнения сварных швов при сварке листов: а – настила; б – двутавровой балки

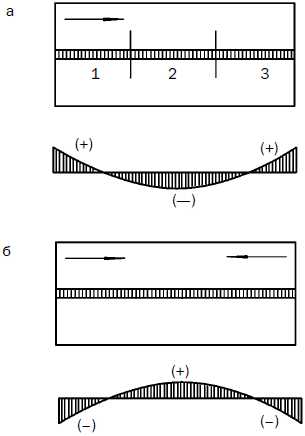

Рис. 9. Оптимальная последовательность выполнения сварных швов при сварке листов: а – настила; б – двутавровой балки Рис. 10. Напряжение в продольном сечении шва при сварке (– – напряжение сжатия; + – напряжение растяжения): а – на проход; б – от концов к центру

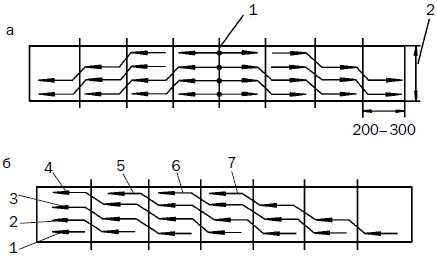

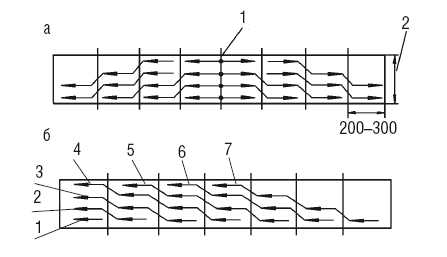

Рис. 10. Напряжение в продольном сечении шва при сварке (– – напряжение сжатия; + – напряжение растяжения): а – на проход; б – от концов к центру10. При соединении частей из металла значительной толщины (более 20–25 мм) применяют многослойную дуговую сварку, выполняя швы горкой или каскадом (рис. 11). Шов горкой накладывается следующим образом: первый слой имеет длину примерно 200–300 мм, второй длиннее первого в 2 раза, третий длиннее второго на 200–300 мм и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками. Такой способ способствует поддержанию участка сварки в нагретом состоянии. В результате тепло распространяется по металлу более равномерно, что снижает напряжения.

Рис. 11. Очередность наложения швов при многослойной дуговой сварке (размеры указаны в миллиметрах): а – горкой; 1 – ось «горки»; 2 – толщина металла; б – каскадом

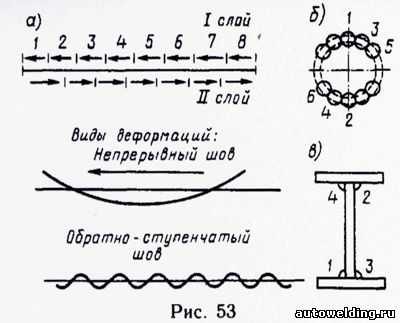

Рис. 11. Очередность наложения швов при многослойной дуговой сварке (размеры указаны в миллиметрах): а – горкой; 1 – ось «горки»; 2 – толщина металла; б – каскадом11. Помогает снизить коробление швов соединяемых конструкций и деталей выполнение швов в обратноступенчатом порядке (рис. 12). Для этого протяженные швы делят на части длиной 150–200 мм и сваривают их, ведя каждый последующий слой в направлении, обратном предыдущему слою, причем стыки следует размещать вразбежку. Причина таких действий заключается в том, что деформации в соседних участках будут противоположно направленными по отношению друг к другу и равномерными, поскольку металл будет прогреваться равномерно.

Рис. 12. Последовательность наложения обратнопоступательного шва12. Рассчитывают адекватный тепловой режим сварки. Если при работе есть возможность перемещать изделие (деталь) или если основной металл предрасположен к закалке, тогда используют более сильный тепловой режим, благодаря чему объем разогреваемого материала возрастает, а сам он остывает медленнее. В определенных ситуациях (если сварка проводится при пониженной температуре воздуха, металл имеет большую толщину или является сталью, склонной к закалке, и др.) помогают предварительный или сопровождающий подогрев либо околошовной зоны, либо всего изделия. Температура, до которой следует довести металл, зависит от его свойств и составляет 300–400 °C для бронзы, 250-270 °C для алюминия, 500–600 °C для стали, 700–800 °C для чугуна и т. д.

Если сваривают жестко зафиксированные детали или конструкции, тогда применяют менее интенсивный тепловой режим и варят электродами, способными давать пластичный металл шва.

13. Осуществляют отжиг и нормализацию изделия или конструкции после окончания сварки (последнее полностью ликвидирует напряжения). При отжиге температуру стального изделия доводят до 820–930 °C, выдерживают (общее время составляет примерно 30 минут, длительная выдержка нежелательна, поскольку приводит к росту зерен) и постепенно охлаждают (на 50–75 °C в час), доводя температуру до 300 °C. Это дает ряд преимуществ: во-первых, шов приобретает мелкозернистую структуру с улучшенным сцеплением зерен, благодаря которой металл шва и околошовной зоны становится более пластичным, во-вторых, металл шва получается менее твердым, что имеет большое значение для последующей обработки резанием или давлением; в-третьих, это полностью снимает внутренние напряжения в изделии.

Основные отличия нормализации от полного отжига – более высокая скорость охлаждения, для чего температура, до которой нагревают изделие, на 20–30 °C превышает критическую, и то, что выдержка и охлаждение проводятся на воздухе.

14. Избегают планировать в изделиях и конструкциях сварные швы, неудобные для выполнения, например вертикальные, потолочные.

15. Обеспечивают минимальную погонную энергию, достижимую при высокой скорости сварки в сочетании с наименьшими поперечными сечениями швов.

16. Уменьшают число прихваток и их сечения.

17. Проковывают швы в холодном или горячем состоянии, что уменьшает внутренние напряжения и увеличивает прочность конструкции. Поделитесь на страничкеСледующая глава >

diy.wikireading.ru

Деформации и напряжения при сварке

Сентябрь 9, 2017

Деформации и напряжения металлов при сварке способны возникать из-за множества различных причин. Они отрицательно влияют на механическую прочность свариваемых конструкций. Наиболее распространенные причины проявления деформаций, напряжений — это неравномерно осуществляемое нагревание, охлаждение соединяемых деталей, структурные модификации металла шовного соединения, литейная усадка наплавляемого металла.

Причины проявления деформаций, напряжений материалов

При сварных работах соединяемые образцы подвергаются воздействию достаточно высоких температур. Напряжения, деформации могут образовываться в следующих ситуациях:

- литейная усадка;

- нагревание материала на соединяемом участке осуществляется неравномерно;

- изменения структуры металла при охлаждении после нагревания. Сначала происходит деформация кристаллических зерен, после — всей металлической конструкции.

Литейная усадка

Данный процесс происходит из-за образования в поверхностных слоях металла, которые непосредственно касаются сварного шва, остаточных напряжений. Основная причина этого — уменьшение объема охлаждаемой сварной ванны. Происходит растягивание ближайших слоев металла изделий. При минимальном объеме ванны деформации, напряжения, формирующиеся в процессе ее затвердевания, тоже минимальны.

Нагревание/охлаждение производится неравномерно

В результате неравномерного увеличения температуры металла, в нем формируются напряжения тепловые, осуществляется изменение пластичности, прочностных характеристик. Если температура нагревания высокая, показатель теплопроводности материала минимальный, тогда напряжения тепловые будут повышенными.

Деформации и напряжения при сварке формируются под воздействием тепловой энергии электротока. Основными причинами их возникновения является неравномерный разогрев материала, неправильное охлаждение, усадка жидкого материала ванны, изменения структуры металла на участке термического воздействия, в соединительном шве.

Изменения структуры материала

Причинами данного процесса являются образования растягивающих/стягивающих напряжений. Подобные преобразования иногда способствуют изменению объема соединяемого металла. В процессе сварки образцов из сталей низкоуглеродистой группы, напряжения незначительны, существенно не влияют на качество сваривания. Достаточно большие деформации возникают в период сваривания образцов из сталей легированной группы с наличием углерода больше 0,35 процентов. В данном случае не исключено образование в сварочных швах горячих трещин.

Процедуру деформации металла можно охарактеризовать:

- углом поворота;

- укорочениями, прогибами образцов;

- величинами точек шва;

- параметрами выхода из плоскости, образующей равновесие.

Мероприятия, способствующие снижению деформаций

Достичь сокращения сварочных напряжений и уменьшения деформации при соединении металлических образцов достаточно сложно. Для этого нужно предпринимать следующие меры:

- Предварительно до начала сварных работ, еще в процессе проектирования металлоконструкции, анализируются последствия взаимодействия металлов при выполнении сварочных работ. Если подобранные материалы не сочетаются друг с другом, для выполнения соединения необходимо приложить большие усилия, сварочная процедура требует дополнительных материальных вложений, можно подобрать другой металл, уменьшить скорость выполнения шва, поменять конструкцию, сделать в ней минимальное число сварных швов.

- При непосредственном проведении сварных работ нужно правильно организовать последовательность выполнения соединения деталей. Замыкающие швы конструкции должны производиться в самую последнюю очередь. При выполнении сварки вручную, когда сварные швы достаточно длинные, соединение необходимо выполнять в ступенчатом порядке, и максимально жестко скреплять между собой узлы.

- Кроме этих мероприятий, непосредственно перед началом выполнения соединения изделий, можно незначительно повредить их кромки в направлении, обратном направлению предполагаемой деформации.

- Если предварительно соединяемые металлические детали незначительно подогреть, сварочные деформации металла шва будут минимальными. Сварочное напряжение, на которое не обратили внимания в период проведения сварочных работ, способно отрицательно повлиять на жесткость, прочность соединяемой конструкции.

По окончании сварки обязательно производится термический отпуск. Подобная процедура обеспечивает уменьшение остаточных напряжений, повышает пластические свойства сварочного соединения.

electrod.biz

Деформации и напряжения при сварке

В процессе сварки участки соединяемых деталей, которые оказываются в зоне сварного шва и вокруг него, подвергаются интенсивному температурному воздействию: вначале быстро нагреваются до температур плавления, а затем почти с такой же интенсивностью остывают. Деформации и напряжения при сварке — неизбежное следствие таких процессов.

Влияние структур металла

При сверхбыстром нагреве в любом металле происходят структурные изменения. Они вызваны тем, что составляющие микроструктуры любого металла имеют различные размеры зерна.

Применительно к нелегированным средне- и низкоуглеродистым сталям (стали с повышенным содержанием углерода, как известно, свариваются плохо), при различных температурах в них могут образовываться, в основном, следующие структуры:

- Аустенит — твердый раствор углерода в α-железе. Образуется при температурах нагрева выше 7230С, и существует, в зависимости от процентного содержания углерода в стали, до температур 1100-13500С. Подвижность зерен микроструктуры в таких условиях — высокая, поэтому аустенитные стали довольно пластичны и при медленном охлаждении не обладают значительным уровнем остаточных напряжений. Частично (до 18-20%) аустенит сохраняется и в структуре стали после окончательного охлаждения. Размеры аустенитного зерна составляют 0,27-0,8 мкм.

- Карбид железа/цементит. Структура имеет ромбовидную решетку и характеризуется высокой поверхностной твердостью. Размеры зерна находятся в пределах 0,1-0,3 мкм.

- Феррит — низкотемпературная, самая мягкая составляющая микроструктуры, образующаяся в процессе сравнительно медленного остывания металла, что и происходит во время выполнения сварки под слоем флюса. Зерна феррита — округлые в плане, размером 0,7-0,9 мкм.

- Перлит — структура, которая формируется в процессе остывания металла и представляет собой смесь феррита и цементита. В зависимости от скорости охлаждения перлит может быть зернистым или пластинчатым. В первом случае зерна вытянуты вдоль оси заготовки, во втором — имеют округлую форму. Средний размер частиц перлита находится в диапазоне 0,6-0,8 мкм. При повышенных скоростях охлаждения вместо перлита появляется более тонкая структурная составляющая, которую называют трооститом. Размеры зерна троостита не превышают 0,2 мкм.

- Мартенсит — неравновесная структурная составляющая, которая существует только в стали, нагретой до температуры выше 750-9000С (с повышением процентного содержания углерода начало мартенситного превращения сдвигается в область более низких температур). Фиксируется в составе стали лишь при ее ускоренном охлаждении, например, при закалке. Такой мартенсит имеет зерно размером 0,2-2,0 мкм.

Еще более сложным составом отличаются легированные стали, в микроструктуре которых появляются карбиды и нитриды составляющих. Кроме того, на размеры зерен сильно влияют скорость охлаждения различных участков деталей, состав атмосферы, в которой выполняется нагрев, интенсивность диффузии материала сварочных электродов и т.п.

Таким образом, основной причиной возникновения напряжений в свариваемых конструкциях являются резко различные размеры зерна в микроструктуре сталей.

Классификация напряжений и деформаций

Основной причиной возникновения сварочных напряжений и деформаций является неравномерность свойств соединяемых деталей. Различают внутренние (остаточные) и поверхностные напряжения. Первые образуются в сваренных деталях при их охлаждении. Они вызывают коробление конструкций, а при повышенных параметрах твердости могут приводить к появлению внутренних разрывов в металле. Такие напряжения опасны по следующим причинам:

- Не могут быть выявлены визуальным осмотром.

- Не являются постоянными во времени, иногда увеличиваются при эксплуатации сварного узла.

- Способствуют снижению эксплуатационной стойкости, вплоть до разрушения сварного шва.

Наличие поверхностных напряжений выявляется легко по короблению элементов сварной конструкции, особенно в тонкостенных. Такие напряжения легко исправляются после сварки. Однако, если такие напряжения превышают предел прочности металла, то на поверхности появляются трещины. Для малоответственных изделий их можно заварить, в остальных случаях сварка считается бракованной. Вероятность возникновения напряжений снижается, если сваривать металлы с примерно схожими физико-механическими свойствами. Более опасными считаются объемные сварочные напряжения, поскольку их знак и абсолютное значение трудно оценить обычными методами.

Следствием действия напряжений являются возникающие деформации при сварке. Они могут быть упругими и пластическими. Упругие деформации возникают в результате действия поверхностных напряжений, когда линейные и объемные параметры металла изменяются: увеличиваются в процессе сварки и уменьшаются при охлаждении зоны сварного шва. Пластические деформации — следствие необратимых изменений формы изделия под воздействием внутренних напряжений, превысивших предел прочности металла.

Важной характеристикой качества сварки является коэффициент неравномерности деформации. Он устанавливается по линейным и угловым изменениям исходных размеров деталей по различным координатам. Неравномерность деформации минимальна тогда, когда свариваемые изделия не фиксируются в каком-либо зажимном приспособлении. Например, при контакте с менее нагретыми тисками температурное расширение соединяемого элемента в данном направлении невозможно, поэтому именно там будут сформированы повышенные остаточные напряжения.

Уровень деформаций в зоне сварного шва увеличивается, если ведется сварка резко разнородных между собой металлов. Это объясняется разнице в физических характеристиках материалов — коэффициентах температурного расширения, теплопроводности, теплоемкости, модуле упругости и т.п.

Работоспособность сварочного узла, в котором остаются внутренние напряжения, определяется условиями его эксплуатации. Например, при низких температурах и динамических нагрузках разрушение сварного шва вследствие имеющихся там напряжений более вероятно, чем в обычных условиях.

Таким образом, после выполнения сварки разнородных металлов, а также деталей с резко различными габаритными размерами, следует более тщательно осматривать сваренную конструкцию. При выявлении угловых или линейных деформаций использовать изделие без исправления дефектов нельзя.

Способы устранения напряжений и деформаций

Причиы деформаций при свврке

Существует достаточно способов избежать сварочного брака по деформациям и напряжениям, имеющимся в сварном шве.

Минимизация размеров шва — наиболее простой способ снизить опасность разрушения узла. С уменьшением ширины шва уменьшается зона действия напряжений, а также усилия коробления детали, вызванные структурными изменениями в ней. При стыковой сварке положительный эффект достигается тщательной подготовкой кромок: их разделывают в виде букв V, U или X. При угловой сварке того же результата можно добиться правильной формой сечения шва: она должна иметь вид параболического треугольника, когда перепад напряжений является наименьшим. Следует отметить, что сварочные напряжения могут взаимно уравновешивать друг друга, поэтому при двухстороннем шве одну его часть выполняют вогнутым параболическим треугольником, а противоположную — выпуклым.

С увеличением длины шва вероятность возникновения сварочных напряжений и деформаций возрастает. Поэтому для разгрузки практикуют выполнение прерывистого шва, когда между его отдельными участками оставляют зоны, не подвергшиеся тепловому воздействию пламени или сварочной дуги. Если по условиям прочности выполнение прерывистого шва невозможно, то в конструкции предусматривают компенсационные ребра жесткости.

Уровень и вероятность возникновения сварочных напряжений и деформаций в поперечном направлении резко снижается, если использовать электроды увеличенного диаметра. При этом температурный перепад по сечению шва уменьшается. Тот эффект дает и уменьшение количества сварочных проходов: каждый последующий увеличивает уровень сварочных напряжений, которые еще не успели снизиться после предыдущего прохода. С этой целью предусматривают двухстороннюю (но однотипную!) разделку кромок.

При сварке деталей с резко различной толщиной, либо сложного Z-образного профиля, шов предусматривают вдоль оси симметрии, когда расстояние до обеих кромок примерно одинаково. В таком случае металл по обе стороны оси симметрии остывает примерно в одинаковых условиях.

Для компенсации возникающих сил растяжения-сжатия практикуют выполнение швов в обратной последовательности. В результате напряжения взаимно уравновешиваются. Обратная последовательность возможна не только по длине, но и по глубине шва.

Особую группу способов, чтобы снизить сварочные напряжения и деформации, образуют конструктивные элементы: промежуточные подкладные пластины, водоохлаждаемые тиски и т.д. В первом случае используют металлы, отличающиеся повышенной теплоемкостью, например, медь. Медные же трубки используют и в конструкциях зажимных приспособлений, при этом место подачи воды должно совпадать с местом накладываемого шва. При выполнении длинных швов эффективны дополнительные зажимы, которые предотвращают термическую деформацию металла в зоне сварки. Такие зажимы снимают лишь после полного остывания соединенной конструкции.

Кардинальным методом снятия напряжений и деформаций, возникающих при сварке, является разупрочняющая термическая обработка готовых конструкций — их отжиг.

wikimetall.ru

Напряжения и деформации при сварке: особенности

Современное строительство, прокладка инженерных коммуникаций, установка оборудования и даже изготовление мебели не может обойтись без применения того или иного вида сварки. Сварочные соединения обладают повышенной прочностью, крепостью и долговечностью, независимо от того, насколько большим является сварочный шов и от металлов, на которых он выполнен. Главным при сварных работах является соблюдение технологии для различных видов сварки и безопасности при выполнении такого вида работ. При выполнении этих работ каждая точка полученной спайки испытывает напряжения и деформации при сварке.

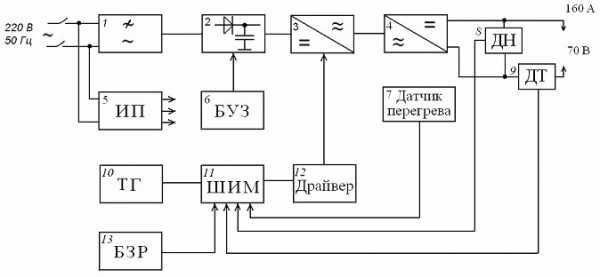

Типовая структурная схема инверторного сварочного аппарата.

Это происходит на начальном этапе сварочной спайки металлов, когда их нагревание только усиливается, а при остывании такие силы напряжения и деформации приобретают другой характер расположения, в зависимости от сечения. Такие деформации и напряжения при сварке принято называть временными. Эти короткие по времени процессы по мере эксплуатации с постепенным остыванием металла переходят в значения остаточного характера. Подобные действия металлические элементы конструкции могут испытывать на протяжении достаточно длительного времени, вплоть до выхода из строя.

Определения и разновидности напряжений и деформаций

Причины деформации деталей при сварке.

Напряжением при сварочных работах принимают силу, которая имеет отношение к единичной площади элемента сварки. Данную характеристику металла можно разделить на процессы, которые вызваны растяжением, изгибом, кручением, сжатием и срезом. Данным параметром нельзя пренебрегать, так как они вызывают серьезные деформации при сварке и нарушения получаемых швов в целом.

Когда соединение изменяет габариты или геометрические размеры в результате проведенной работы, то это деформация детали. Деформации бывают упругими или пластическими. Если форма и размеры способны вернуться в исходное состояние после прекращения работ, то подобная деформация носит названий упругой. Если геометрия изделия или его форма не возвращаются в изначальное положение, то такую характеристику называют пластической.

Под воздействием высокой температуры в процессе работы возникают деформации внешнего свойства в деталях, которые подвергаются обработке. Если такие изменения наблюдаются только в период работ, то такие напряжения и деформации называют временными, которые прекращают свое действие при окончании процесса. А вот остаточные деформации и напряжения продолжают действовать на металл достаточно длительное время после самих работ.

Угловая деформация при сварке таврового соединения.

Данные параметры можно разделить на такие типы: линейные, плоские либо объемные (или одно- дву- и трехосные). В зависимости от того, на какой объем металла напряжение воздействует, его можно разделить на значения 1, 2 и 3 рода. Параметр 1 рода действует на больших объемах металла, то есть в макрообъемах. Напряжения, которые ограничивают свое воздействие рамками кристаллического зерна металла, относят ко 2 роду. В пределах кристаллической решетки металла воздействуют напряжения при сварке 3 рода.

Деформации при сваривании непосредственно самого металла, которые возникают в процессе, можно охарактеризовать:

- прогибами свариваемых элементов;

- углом поворота в процессе работ;

- укорочениями, которые получаются в результате работы;

- величинами точек сварного шва;

- размерами выхода из плоскости, которая образует равновесие.

Если деформация приводит к серьезным геометрическим изменениям первоначального состояния изделия и его осей, то такую деформацию называют общей. Если деформация вызывает изменения только отдельно взятой части сварного шва, она местная. В зависимости от того, общая деформация или местного характера, принимаются мероприятия по ее устранению, которые определяются характером и масштабом полученных деформаций.

Основания деформаций и напряжений

Зависимость глубины вмятины от силы сварочного тока.

В течение работ по сварке изделие подвергается действию критических высоких температур. Причинами образования напряжения и деформаций являются:

- нагрев материала на участке, где выполняется сварка, происходит неравномерно;

- литейная усадка;

- при остывании после нагрева в материале происходят структурные изменения в кристаллических решетках, что вызывает деформацию кристаллических зерен и далее всего изделия.

Неравномерное нагревание метала при сварке

Меры предупреждения деформирования сварных изделий.

Все металлы, согласно своим характеристикам, расширяются в результате нагревания длительного или краткосрочного, а в процессе остывания происходит сжатие. Процесс сварки, который выполняется плавлением металла, отличающийся интенсивным нагреванием металла в месте сварного соединения, образует прерывистое температурное поле в месте прохождения шва. Если связь между нагретыми и привариваемыми участками непрерывна, в местах прокладки сварного шва образуются сжимающие напряжения, которые одновременны с растягивающими напряжениями металла внутреннего вида.

Если расположить один и свариваемых элементов в свободном положении, то при местном воздействии высокой температуры сварки длина незакрепленного элемента может увеличиться на определенную длину. Это увеличение зависит от линейной способности металла к расширению, а также величины участка, на который происходит высокотемпературное воздействие.

После сварки, в процессе охлаждения, образовавшееся удлинение станет уменьшаться и постепенно станет равно 0, когда температура металла вернется к первоначальной величине. В результате, когда охлаждение завершено, деталь, которая располагалась сверху, не будет испытывать внутренних напряжений, а деформация остаточного типа будет полностью отсутствовать. Если верхнюю деталь закрепить жестко относительно нижней при осуществлении сварного шва, у нее не будет возможности удлиняться на требуемую величину в процессе воздействия высокой температуры. Поэтому в металле верхней детали образуется сжимающее напряжение внутреннего вида.

Когда напряжение станет значительным, случится деформация сжатия, которая носит пластический характер.

Остаточные напряжения и деформации при сварке.

Далее металл в месте прокладки сварного шва станет более толстым. Напряжения металла после этого частично уйдут. В результате охлаждения металлу верхней детали необходимо сжиматься, но жесткое скрепление деталей между собой препятствуют нормальному протеканию сжатия. Поэтому в металле образуются растягивающие напряжения.

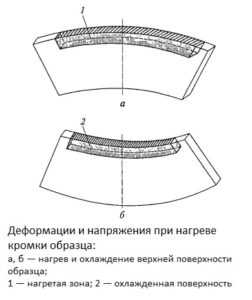

Давление металла внутреннего характера и деформация происходят, если процесс ведется методом наплавления валика на кромку пластины. Валик и элемент пластины, которая нагревается в процессе выполнения самого соединения, станут расширяться, тем самым вызовут растягивание холодной части металлической пластины. При этом воздействии пластина будет подвержена растяжению с изгибом. Валик и нагретая часть пластины останутся сжатыми, так как холодная часть изделия мешает их должному тепловому расширению. В результате металлическая пластина выгнется выпуклой частью вверх.

Когда начнется процесс охлаждения, валик и горячая часть металлической пластины, которые испытали пластическую деформацию, начнут уменьшаться в размерах. Но холодный слой пластины будет этому процессу противодействовать. Наплавленный металл и нагретые элементы металлической пластины прогнутся выпуклой частью вниз, напряжения остаточного характера при этом процессе перераспределятся. При выполнении сварного соединения направленным валиком температурные изменения в нагреваемой и холодной частях металлической пластины протекают постепенно.

Литейная усадка: особенности

Простейшие типы сварных стыковых соединений в элементах оболочек.

Усадка металла неизбежна, когда на него воздействует температура непосредственно при сварке и последующем охлаждении. Сама усадка определяется взаимосвязью между плотностью и объемом. При застывании металл становится плотным, значит, менее объемным. Так как металл, расположенный на шве с основным элементом изделия, который сохранил свой объем, расплавлен, то в самом шве образуются напряжения внутреннего характера.

В процессе проведения сварки образуются продольные и поперечные усадки плавящегося металла. Шов испытывает давление соответствующего направления, что может вызвать деформацию в продольном направлении и в углах.

Напряжения, которые образуются в металле, при сваривании деталей могут быть появляться не только под влиянием высоких температур. Они могут обуславливаться изменениями и превращениями, протекающими в структуре металла, который подвержен высокотемпературному воздействию. Такие напряжения нагляднее всего проявляются при сварке элементов, которые выполнены из углеродистых марок стали.

Схема деформации стержня с различными условиями закрепления при нагреве.

Если детали выполнены из низкоуглеродистой стали, то изменение объема в результате сварочных работ протекает без напряжений, которые могут возникнуть в процессе охлаждения. Если необходимо выполнить сварной шов между деталями из легированной стали, то воздействие высокой температуры способно вызвать структурные напряжения.

Эти растягивающие напряжения образуют дополнительные деформации, которые способны образовывать трещины в самом соединении. Это связано с тем, что легированная сталь обладает хорошей прочностью, но меньшей пластичностью. Поэтому для выполнения сварки деталей из закаленной стали разрабатывается специальный процесс, который технологически очень трудоемкий и энергозатратный.

Меры, которые снижают напряжения и деформации металла при сварке

Влияние режима сварки на форму шва.

Сокращение или снижение напряжения и деформации металлов при выполнении сварки — это довольно трудная задача. Поэтому для этих целей необходимо предпринять ряд мероприятий, которые могут выполняться на различных стадиях работ:

- До выполнения сварочных швов. На этапе проектирования металлической конструкции рассматриваются взаимодействия металлов, которые будут участвовать в сварке. Если выбранные материалы между собой не сочетаются или выполнение сварного шва требует дополнительных усилий и финансовых затрат, то можно рассмотреть применение другого исходного материала или изменить саму конструкцию, чтобы количество сварных соединений по ней стало минимальным.

- В процессе выполнения сварки. На данном этапе необходимо правильно выбрать последовательность, с которой будут выполняться сварные швы. Швы, которые будут замыкать конструкцию в окончательный контур должны выполняться самыми последними. Если сварные соединения выполняются вручную и обладают большой протяженностью, то такие соединения рекомендуют делать в ступенчатом порядке. Узлы между собой надо скреплять достаточно жестко.

Кроме того, непосредственно перед выполнением сварного шва можно несколько повредить кромку детали в направлении, которое будет обратно предполагаемому направлению деформации. Если металл немного подогреть, то сварное соединение будет подвержено меньшей деформации, следовательно, меньшим напряжениям. Напряжение при сварке, которым пренебрегли, может изменить прочность и жесткость конструкции.

После сварки делают термический отпуск. Такая операция обеспечивает снижение остаточных напряжений и улучшает пластические характеристики сварного соединения.

moyasvarka.ru

их разновидности и причины возникновения

Сварка обеспечивает самое прочное и надежное соединение, если проведена правильно. Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Причины появления

Главные причины возникновения напряжений и сварочных деформаций такие:

- неоднородный нагрев металлических заготовок;

- усадочные изменения сплава в сварном шве;

- фазовые изменения, возникающие при переходе расплавленного металла из одного состояния в другое.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

Она вызывает напряжения сжимающего или растягивающего свойства. Если эти напряжения превышают предел текучести металла, то происходит изменение формы изделия, возникают остаточные деформации.

Разновидности деформаций зависят от того, в каких объемах они проявляются. Выделяют три рода. Деформации первого рода действуют в макрообъемах, деформации второго рода происходят в пределах кристаллических зерен, а третьего рода происходят в кристаллической решетке металла.

Деформации и напряжения при сварке возникают и при кристаллизации сварного шва, когда происходит усадка жидкого металла. Объем остывающего жидкого металла уменьшается, это вызывает напряжения внутри металла. Параллельно и перпендикулярно оси сварочного шва формируются напряжения, которые вызывают изменение формы изделия. Продольные силы вызывают изменения длины сварного шва, а поперечные приводят к угловым деформациям.

При превышении определенных предельных температур при сваривании углеродистых и легированных сталей происходит их структурное превращение. У них появляется другой удельный объем и изменяется коэффициент линейного расширения, что приводит к огромным сварочным напряжениям.

Самые большие из них возникают в легированных сталях. В них образуются закалочные структуры, которые при охлаждении не возвращаются к прежней структуре металла, как в большинстве случаев, а сохраняют колоссальные напряжения могущие привести к разрушению сварного шва.

Для этих сплавов разрабатываются специальные технологические процессы, снижающие остаточные напряжения и деформации.

Как предотвратить

Для предупреждения вредных воздействий сварочных деформаций необходимо соблюдать следующие правила и провести несколько мероприятий:

- сварных швов должно быть минимум, и они должны быть как можно короче;

- количество пересекающихся и разнотолщинных швов так же сводят к минимуму;

- сварочные соединения делают с плавным переходом толщин;

- металл наплавляют в минимальном количестве;

- в самых напряженных местах конструкции швы вовсе не делают;

- оставляют припуск на усадку.

Необходимо правильно выбирать способ сварки, который зависит от свариваемости материалов, энергии и режима. Чтобы уменьшить зону прогрева, нужно увеличить скорость сваривания. Для увеличения глубины сварки (прогрев в толщину) необходимо увеличить силу тока.

Необходимо правильно выбирать способ сварки, который зависит от свариваемости материалов, энергии и режима. Чтобы уменьшить зону прогрева, нужно увеличить скорость сваривания. Для увеличения глубины сварки (прогрев в толщину) необходимо увеличить силу тока.

Для уменьшения вредных воздействий нагрева в зоне сваривания сварщику необходимо по возможности избегать прихваток.

Положительный результат дает использование зажимов и других сварочных приспособлений. Они позволяют сохранить подвижность деталей при сварке в продольном направлении и препятствовать угловому перемещению.

Заготовки располагают таким образом, чтобы возникающие при остывании сварочные деформации были противоположны напряжениям.

Для уменьшения остаточных напряжений и деформаций надо использовать предварительный нагрев. Кроме этого нужно правильно выбрать технологию сварки.

Последовательность наложения швов должна уравновешивать возникающие напряжения. Накладывать швы надо так, чтобы свариваемые детали имели наибольшую подвижность.

В процессе сварки проводят проковку сварного шва, что деформирует остывающее сварное соединение и уменьшает воздействие усадки.

Способы устранения напряжений

Напряжения устраняют отжигом или механическими методами. Отжиг является самым эффективным методом снятия напряжений. Его применяют, когда к изделию предъявляются повышенные требования к точности геометрических размеров.

Он может быть общим или местным. Чаще всего отжиг производят при 550-680 °C. Выделяют три его стадии: нагрев, выдержка, остывание.

Из механических способов устранения напряжений применяют проковку, прокатку, вибрацию, обработку взрывом, приводящие к пластической деформации обратного знака.

Проковку делают пневмомолотком, а виброобработку специальным устройством вызывающим вибрацию изделия с резонансной частотой в пределах 10-120 Гц в течение нескольких минут.

Способы устранения деформаций

Сварочные деформации могут проходить в плоскости и с выведением из плоскости. О деформациях в плоскости говорят, когда изменяются геометрические размеры конструкции. Деформация из плоскости соответствует угловым изменениям детали, искривлению листовой поверхности.

Для устранения таких явлений применяют термическую правку с местным или общим нагревом, холодную механическую и термомеханическую.

Термический способ с местным нагревом основывается на том, что при охлаждении металл сжимается. Для устранения сварочных деформаций растянутую часть изделия сначала нагревают (горелкой или дугой), при этом окружающий сплав остается холодным и не дает горячему участку сильно расшириться.

При остывании изделие выпрямляется. Так правят балки, листовые полосы и некоторые другие детали.

Если происходит полный отжиг, то конструкцию закрепляют в устройстве, создающем давление на требуемые зоны, и помещают в печь для нагрева.

Холодную правку делают, используя постоянные нагрузки. Для этого применяют различные прессы или валки для прокатки длинномерных изделий типа труб или двутавровых балок, в необходимых местах они деформируются.

Термомеханическую правку производят с применением силовой нагрузки при местном нагреве изделия. Такой способ применяют к сильно растянутым деталям. Вначале собирают излишек металла в так называемые купола, а затем прогревают эти участки.

Технологию правки выбирают в зависимости от особенностей сварочной деформации и типа металлического изделия, его размеров, конфигурации. Обращают внимание также и на трудозатраты, останавливаясь на самом эффективном методе.

svaring.com

| Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации. Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России! Сварочные деформации и напряжения являются следствием многих причин. Они значительно снижают механическую прочность сварной конструкции. Основными причинами возникновения сварочных деформаций и напряжений являются неравномерное нагревание и охлаждение изделия, литейная усадка наплавленного металла и структурные превращения в металле шва. Неравномерное нагревание и охлаждение вызывают тепловые напряжения и деформации. При сварке происходит местный нагрев небольшого объема металла, который, расширяясь, воздействует на близлежащие менее нагретые слои металла. Напряжения, возникающие при этом, зависят главным образом от температуры нагрева, коэффициента линейного расширения и теплопроводности свариваемого металла. Чем выше температура нагрева, а также чем больше коэффициент линейного расширения и ниже теплопроводность металла, тем большие тепловые напряжения и деформации развиваются в свариваемом шве. Литейная усадка вызывает напряжения в сварном шве в связи с тем, что при охлаждении объем наплавленного металла уменьшается. Вследствие этого в близлежащих слоях металла возникают растягивающие силы. Чем меньше количество расплавленного металла, тем меньшие возникают напряжения и деформации. Структурные превращения вызывают растягивающие и сжимающие напряжения в связи с тем, что они в некоторых случаях сопровождаются изменением объема свариваемого металла. Например, у углеродистых сталей при нагреве происходит образование аустенита из феррита — этот процесс сопровождается уменьшением объема. При больших скоростях охлаждения высокоуглеродистых сталей аустенит образует мартенситную структуру, менее плотную, чем аустенит; этот процесс сопровождается увеличением объема. При сварке низкоуглеродистой стали напряжения, возникающие от структурных превращений, небольшие и практического значения не имеют. Стали, содержащие более 0,35% углерода, и большинство склонных к закалке легированных сталей дают значительные объемные изменения от структурных превращений. Вследствие этого развивающиеся напряжения оказываются достаточными для возникновения трещин в шве.

Внутренние напряжения уменьшают прочность сварной конструкции. Кроме того, если сварной шов нагружен внешними силами, то внутренние напряжения, накладываясь на напряжения от внешних сил, снижают запас прочности конструкции, а в некоторых случаях могут вызвать ее разрушение. Для уменьшения внутренних напряжений и деформаций применяют ряд технологических мер и приемов наложения сварных швов. Важное значение имеют правильный выбор конструкции изделия, расположение сварных швов, последовательность их выполнения и режимы сварки. Уменьшения внутренних напряжений достигают следующими мерами. Длинные швы выполняют обратноступенчатым способом на проход (рис. 53, а). Многослойную сварку выполняют каскадным способом или горкой. При этом хорошие результаты дает послойная проковка шва (кроме первого и последнего слоя). Швы накладывают с таким расчетом, чтобы последующий шов вызывал деформации, обратные возникшим от предыдущего шва (рис. 53, б, в). Последовательность выполнения швов должна допускать свободную деформацию элементов конструкций. Например, при сварке настила из нескольких листов следует в первую очередь выполнять швы, соединяющие листы полос, и лишь затем швы, соединяющие эти полосы между собой (рис. 54). Для вязких металлов могут быть рекомендованы способы сварки, значительно снижающие остаточные деформации. Первый способ: элементы свариваемой конструкции закрепляют в сборочно-сварочном приспособлении, в котором изделие собирают, сваривают и оставляют до полного остывания. Второй способ, широко применяемый на практике, заключается в интенсивном отводе теплоты, например, частичным погружением изделия в воду, охлаждением струей воды, применением различных медных подкладок. У сталей, склонных к образованию закалочных структур, резкое охлаждение сварного шва и околошовной зоны вызывает значительные внутренние напряжения и даже появление трещин в наплавленном металле. Для уменьшения разности температур в изделии и обеспечения медленного охлаждения применяют предварительный подогрев изделия. При сварке в условиях низких температур такой подогрев обязателен даже для низкоуглеродистых сталей. Для снятия внутренних напряжений иногда применяют термическую обработку сварных изделий, главным образом отжиг или нормализацию. Отжиг применяют полный или низкотемпературный. Полный отжиг заключается в нагреве изделия до 800 ... 950°С, выдержке при этой температуре и последующем медленном охлаждении вместе с печью. В результате такой обработки пластичность и вязкость наплавленного металла и металла зоны термического влияния возрастают, а твердость металла снижается. При этом в сварном изделии полностью снимаются внутренние напряжения. Низкотемпературный отжиг (или высокий отпуск) заключается в нагреве сварного изделия до 600 ... 650°С, выдержке при этой температуре и последующем охлаждении вместе с печью. Так как температура нагрева ниже критической, структурные изменения в металле не происходят. При меньших температурах нагрева сварочные напряжения снимаются частично. Нормализация заключается в нагреве изделия до температуры на 30... 40° С выше критической, выдержке при этой температуре и охлаждении на воздухе (т. е. с несколько большей скоростью, чем при отжиге). Такая обработка является наилучшей для сварных изделий, так как не только снимает внутренние напряжения, но позволяет получить мелкозернистую структуру металла. Особенно следует рекомендовать нормализацию для сварных изделий из низкоуглеродистых сталей, содержащих углерода менее 0,25%. Для термообработки крупногабаритных сварных изделий применяют мощные термопечи. Процесс сварки сопровождается резко неравномерным нагревом изделия. Зоны металла, прилегающие к сварному шву, нагреваются теплотой дуги, а затем охлаждаются по мере распространения теплоты в массе металла. В результате местного нагрева и последующего охлаждения происходят объемные изменения металла, приводящие я появлению временных и остаточных деформаций и напряжений. Поэтому для понимания процесса их образования необходимо проанализировать влияние нагрева тела на возникновение в нем деформаций и напряжений. Представим себе, что тело составлено из большого количества малых кубических элементов одинаковых размеров. При равномерном повышении температуры тела каждый элемент будет расширяться на одну и ту же величину (пропорциональную повышению температуры) равномерно во всех направлениях. Таким образом, элементы будут оставаться кубиками одинаковых размеров; их можно соединить между собой и получить сплошное тело, при этом никаких напряжений не возникнет. Если, однако, повышение температуры неравномерно, то каждый элементарный кубик стремится расшириться на величину, пропорциональную повышению его температуры. Получающиеся в результате такого нагрева кубики разных размеров нельзя соединить между собой; однако, поскольку тело должно оставаться сплошным, каждый элемент ограничивает свободное расширение соседних элементов, что сопровождается возникновением напряжений. Степень ограничения свободного температурного расширения может быть неодинакова не только у различных кубиков, но и у данного кубика в различных направлениях. В связи с этим неодинаково изменяется длина ребер кубика и искажаются его углы. Другими словами, возникает сложное напряженное состояние как выделенного кубика» так и тела в целом. Если работа материала кубика проходит в упругой области, то после полного остывания он стремится восстановить свои размеры. Это стремление будет реализовано, когда соседние кубики также восстанавливают свои размеры, т.е. если при нагреве материал тела во всем своем объеме работал упруго. В этом случае после полного остывания в теле отсутствуют остаточные напряжения, а форта и размеры тела становятся такими же, как и до нагрева. Если же в процессе нагрева возникнет пластическая деформация металла кубика, то после остывания он стремится изменить свои размеры на величину возникшей при нагреве пластической деформации, которая может быть неодинакова не только у различных кубиков, но и у данного кубика по разным направлениям. Получающиеся в результате пластической деформации кубиков элементы разных размеров также не могут быть соединены без принудительного искажения свои размеров и формы вследствие взаимного влияния. В итоге возникают остаточные деформации и напряжения. Аналогичное состояние металла может быть результатом его фазовых (структурных) изменений. Если при определенной (критической) температуре происходят фазовые превращения металла, связанные с изменением его объема, то те кубики, которые находятся в области, нагреваемой выше критической температуры, изменяют свой объем, в то время как кубики вне указанной области его сохраняют. Таким образом, неравномерный нагрев тела, неоднородная (неодинаковая по объему тела) пластическая деформация и местные фазовые превращения металла вызывают неодинаковые изменения и в связи с этим являются причинами появления напряжений. В общем случае неравномерность распределения температуры в реальных конструкциях при сварке такова, что возникает трехосное напряженное состояние. Иначе говоря, кубики вблизи источника теплоты нагреваются неодинаково по всем трем направлениям и имеют различную степень ограничения тепловому расширению в этих направлениях. Однако в большинстве случаев одни составляющие напряжений настолько незначительны по сравнению с другими, что ими можно пренебречь и следует рассматривать возникающее напряженное состояние как одномерное или двумерное. В частности, рассматривая деформации, возникающие при сварке элементов балочного типа, можно считать, что напряженное состояние является одномерным. В этом случае достаточно проследить за изменением размера элементарных кубиков лишь в одном направлении - по продольной оси балки. Геворкян В.Г. Основы сварочного делаГатовский К.М. Теория сварочных напряжений и деформаций См. также: |

www.autowelding.ru

Деформации и напряжения при сварке. Сварочные работы. Практический справочник

Деформации и напряжения при сварке

Процесс, при котором в результате воздействия силы форма и размер твердого тела изменяют свою форму, называется деформацией.

Различаются следующие ее виды:

? упругая, при которой тело восстанавливает исходную форму, как только действие силы прекращается. Такая деформация, как правило, бывает незначительной, например для низкоуглеродистых сталей она составляет не более 0,2 %.

? остаточная (пластическая), возникающая в том случае, если тело после устранения воздействия не возвращается в первоначальное состояние. Этот вид деформации характерен для пластичных тел, а также отмечается при приложении к телу очень значительной силы. Для пластической деформации нагретого металла, в отличие от холодного, требуется меньше нагрузки.

Степень деформации зависит от величины приложенной силы, т. е. между ними прослеживается прямо пропорциональная зависимость: чем больше сила, тем сильнее деформация.

Силы, которые действуют на изделие, делятся на:

? внешние, к которым относятся собственно вес изделия, давление

газа на стенки сосуда и проч. Такие нагрузки могут быть статическими (не изменяющимися по величине и направлению), динамическими (переменными) или ударными;

? внутренние, возникающие в результате изменения структуры металла, которое возможно под воздействием внешней нагрузки или, например, сварки и др. Рассчитывая прочность изделия, внутреннюю силу обычно называют усилием.

Величину усилия характеризует и напряжение, которое возникает в теле в результате этого усилия. Таким образом, между напряжением и деформацией имеется тесная связь.

Относительно сечения металла действующие на него силы могут иметь разное направление. В соответствии с этим возникает напряжение растяжения, сжатия, кручения, среза или изгиба (рис. 3).

Появление деформации в сварных конструкциях объясняется возникновением внутренних напряжений, причины которых могут быть разными и подразделяются на две группы.

Рис. 3. Виды напряжения, изменяющие форму металла и сплава (стрелки указывают направление уравновешивающих сил): а – растяжение; б – сжатие; в – кручение; г – срез; д – изгиб

К первой относятся неизбежные причины, которые обязательно возникают в ходе обработки изделия. При сварке это:

1. Кристаллизационная усадка наплавленного металла. Когда он переходит из жидкого состояния в твердое, его плотность возрастает, поэтому изменяется и его объем (это и называется усадкой), например уменьшение объема олова в таком случае может достигать 26 %. Данный процесс сопровождается растягивающими напряжениями, которые развиваются в соседних участках и влекут за собой соответствующие им напряжения и деформации. Усадка измеряется в процентах от первоначального линейного размера, а каждый металл или сплав имеет собственные показатели (табл. 1).

Таблица 1

Линейная усадка некоторых металлов и сплавов

Напряжения, причиной которых является усадка, увеличиваются до тех пор, пока не наступает момент перехода упругих деформаций в пластические. При низкой пластичности металла на наиболее слабом участке может образоваться трещина. Чаще всего таким местом бывает околошовная зона.

При сварке наблюдаются два вида усадки, которые вызывают соответствующие деформации:

а) продольная (рис. 4), которая приводит к уменьшению длины листов при выполнении продольных швов. При несовпадении центров тяжести поперечного сечения шва и сечения свариваемой детали усадка вызывает ее коробление;

б) поперечная (рис. 5), следствием которой всегда является коробление листов в сторону более значительного объема наплавленного металла, т. е. листы коробятся вверх, в направлении утолщения шва. Фиксация детали воспрепятствует деформации от усадки, но станет причиной возникновения напряжений в закрепленных участках.

Рис. 4. Продольная усадка и деформации при различном расположении шва по отношению к центру тяжести сечения элемента: а – при симметричном; б, в – при несимметричном; 1 – график напряжений; 2 – шов; ?L – деформация; b – ширина зоны нагрева; – напряжение сжатия; + – напряжение растяжения; г – при несимметричном; 2 – шов

Величина деформаций при сварке зависит, во-первых, от размера зоны нагрева: чем больший объем металла подвергается нагреванию, тем значительнее деформации. Следует отметить, что для различных видов сварки характерны разные по размеру зоны нагрева и деформации, в частности при газовой сварке кислородно-ацетиленовым пламенем она больше, чем при дуговой сварке.

Рис. 5. Поперечная усадка и деформации: а – деформации до и после сварки; б – график распределения напряжения (О – центр тяжести поперечного сечения шва; – напряжение сжатия; + – напряжение растяжения)

Во-вторых, имеют значение размер и положение сварного шва. Величина деформации тем существеннее, чем длиннее шов и больше его сечение, определенную роль играют также несимметричность шва и главной оси сечения свариваемого изделия.

В-третьих, если деталь сложна по своей форме, то швов на ней бывает больше, поэтому можно предположить, что напряжения и деформация обязательно проявятся.

2. Неравномерный нагрев свариваемых частей или деталей. Как известно, при нагревании тела расширяются, а при охлаждении – сужаются. При сварке используется сосредоточенный источник тепла, например сварочная дуга или сварочное пламя, который с определенной скоростью перемещается вдоль шва и поэтому неравномерно нагревает его. Если свободному расширению или сокращению мешают какие-либо препятствия, то в изделии развиваются внутренние напряжения. Более холодные соседние участки и становятся такой помехой, поскольку их расширение выражено в меньшей степени, чем у нагретых участков. Поскольку термические напряжения, ставшие следствием неравномерного нагревания, развиваются без внешнего воздействия, то они называются внутренними, или собственными. Наиболее важными являются те из них, которые возникают при охлаждении изделия, причем напряжения, действующие вдоль шва, менее опасны, поскольку не меняют прочности сварного соединения, в отличие от напряжений, перпендикулярных шву, которые приводят к образованию трещин в околошовной зоне;

3. Структурные трансформации, которые развиваются в околошовной зоне или металле шва. В процессе нагревания и охлаждения металла размер и расположение зерен относительно друг друга изменяются, что отражается на объеме металла и становится причиной возникновения внутренних напряжений со всеми вытекающими последствиями, представленными в первом пункте. В наибольшей степени этому подвержены легированные и высокоуглеродистые стали, предрасположенные к закалке; низкоуглеродистые – в меньшей. В последнем случае при изготовлении сварных конструкций это явление может не приниматься в расчет.

Вторую группу составляют сопутствующие причины, которые можно предупредить или устранить. К ним относятся:

? ошибочные конструктивные решения сварных швов, например небольшое расстояние между соседними швами, слишком частое пересечение сварных швов, ошибки в выборе типа соединения и др.;

? несоблюдение техники и технологии сварки, в частности плохая подготовка кромок металла, нарушение режима сварки, использование несоответствующего электрода и др.;

? низкая квалификация исполнителя.

Величина деформаций при сварке во многом определяется теплопроводностью металла. Между ними существует прямо пропорциональная зависимость: чем выше теплопроводность, тем более равномерно распространяется поток тепла по сечению металла, тем менее значительными будут деформации. Например, при сварке нержавеющей стали как менее теплопроводной возникают большие деформации, чем при сварке низкоуглеродистых сталей.

Напряжения и деформации, которые имеют место исключительно в ходе сварки, а по ее окончании исчезают, называются временными; а если они сохраняются после охлаждения шва – остаточными. Практическое значение последних особенно велико, поскольку они могут сказываться на работе детали, изделия, всей конструкции. Если деформации носят локальный характер (например, на отдельных участках появляются выпучины, волнистость и др.), то они называются местными; если в результате деформации терпят изменения геометрические оси и размеры изделия или конструкции в целом – общими.

Кроме того, деформации могут возникать как в плоскости изделия, так и вне ее (рис. 6).

Рис. 6. Некоторые виды деформации: а – в плоскости сварного соединения; б – вне плоскости сварного соединения; 1 – форма изделия до сварки; 2 – форма изделия после сварки

Для уменьшения деформаций и напряжений при сварке придерживаются следующих конструктивных и технологических рекомендаций:

1. При подборе материала для сварных конструкций руководствуются правилом: использовать такие марки основного металла и электродов, которые либо не имеют склонности к закалке, либо подвержены ей в наименьшей степени и способны давать пластичный металл шва.

2. Избегают закладывать в конструкциях (особенно в ответственных), тем более рассчитанных на работу при ударах или вибрации, многочисленные сварные швы и их пересечения, а также использовать короткие швы замкнутого контура, поскольку в этих зонах, как правило, концентрируются собственные напряжения. Чтобы снизить тепловложения в изделие или конструкцию, оптимальная длина катетов швов должна быть не более 16 мм.

3. Стараются симметрично располагать ребра жесткости в конструкциях и сводят их количество к минимуму. Симметричность необходима и при расположении сварных швов, так как это уравновешивает возникающие деформации (рис. 7), т. е. последующий слой должен вызывать деформации, противоположные тем, которые развились в предыдущем слое.

Рис. 7. Последовательность наложения сварных швов для уравновешивания деформаций

Эффективен и способ обратных деформаций (рис. 8). Перед сваркой в конструкции (как правило, швы в ней должны располагаться с одной стороны относительно оси либо на различных расстояниях от нее) вызывают деформацию, обратную той, что возникнет в ней при сварке.

4. Ограничивают применение таких способов соединения, как косынки, накладки и др.

5. По возможности отдают предпочтение стыковым швам, для которых концентрация напряжений не столь характерна.

6. Предполагают минимальные зазоры на разных участках сварки.

Рис. 8. Сваривание гнутых профилей как пример применения обратной деформации

7. В сопряжениях деталей предусматривают возможность свободной усадки металла шва при охлаждении в отсутствие жестких заделок.

8. Практикуют изготовление конструкций по секциям, чтобы потом сваривать готовые узлы. Если последние имеют сложную конфигурацию, то заготавливают литые и штампованные детали, чтобы снизить неблагоприятное воздействие жестких связей, которые дают сварные швы.

9. Выбирают технологически обоснованную последовательность (рис. 9) выполнения сварных швов, при которой допускается свободная деформация свариваемых деталей. Если, например, требуется соединить листы, то в первую очередь выполняют поперечные швы, в результате чего получают полосы, которые потом сваривают продольными швами. Такая очередность исключает жесткую фиксацию соединяемых частей листов и позволяет им свободно деформироваться при сварке.

Рис. 9. Оптимальная последовательность выполнения сварных швов при сварке листов: а – настила; б – двутавровой балки

Направление ведения сварного шва также имеет значение. Если вести его на проход либо от центра к концам, то в середине шва разовьются поперечные напряжения сжатия; если двигаться от краев к центру, то в середине шва не избежать появления поперечных напряжений растяжения, следствием которых будут трещины в околошовной зоне или самом шве (рис. 10).

10. При соединении частей из металла значительной толщины (более 20–25 мм) применяют многослойную дуговую сварку, выполняя швы горкой или каскадом (рис. 11). Шов горкой накладывается следующим образом: первый слой имеет длину примерно 200–300 мм, второй длиннее первого в 2 раза, третий длиннее второго на 200–300 мм и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками. Такой способ способствует поддержанию участка сварки в нагретом состоянии. В результате тепло распространяется по металлу более равномерно, что снижает напряжения.

Рис. 10. Напряжение в продольном сечении шва при сварке (– напряжение сжатия; + – напряжение растяжения): а – на проход; б – от концов к центру

11. Помогает снизить коробление швов соединяемых конструкций и деталей выполнение швов в обратно-ступенчатом порядке (рис. 12). Для этого протяженные швы делят на части длиной 150–200 мм и сваривают их, ведя каждый последующий слой в направлении, обратном предыдущему слою, причем стыки следует размещать вразбежку. Причина таких действий заключается в том, что деформации в соседних участках будут противоположно направленными по отношению друг к другу и равномерными, поскольку металл будет прогреваться равномерно.

Рис. 11. Очередность наложения швов при многослойной дуговой сварке (размеры указаны в миллиметрах): а – горкой; 1 – ось «горки»; 2 – толщина металла; б – каскадом

Рис. 12. Последовательность наложения обратнопоступательного шва

12. Рассчитывают адекватный тепловой режим сварки. Если при работе есть возможность перемещать изделие (деталь) или если основной металл предрасположен к закалке, тогда используют более сильный тепловой режим, благодаря чему объем разогреваемого материала возрастает, а сам он остывает медленнее. В определенных ситуациях (если сварка проводится при пониженной температуре воздуха, металл имеет большую толщину или является сталью, склонной к закалке, и др.) помогают предварительный или сопровождающий подогрев либо околошовной зоны, либо всего изделия. Температура, до которой следует довести металл, зависит от его свойств и составляет 300–400 °C для бронзы, 250–270 °C для алюминия, 500–600 °C для стали, 700–800 °C для чугуна и т. д.

Если сваривают жестко зафиксированные детали или конструкции, тогда применяют менее интенсивный тепловой режим и варят электродами, способными давать пластичный металл шва.

13. Осуществляют отжиг и нормализацию изделия или конструкции после окончания сварки (последнее полностью ликвидирует напряжения). При отжиге температуру стального изделия доводят до 820–930 °C, выдерживают (общее время составляет примерно 30 минут, длительная выдержка нежелательна, поскольку приводит к росту зерен) и постепенно охлаждают (на 50–75 °C в час), доводя температуру до 300 °C. Это дает ряд преимуществ: во-первых, шов приобретает мелкозернистую структуру с улучшенным сцеплением зерен, благодаря которой металл шва и околошовной зоны становится более пластичным, во-вторых, металл шва получается менее твердым, что имеет большое значение для последующей обработки резанием или давлением; в-третьих, это полностью снимает внутренние напряжения в изделии.

Основные отличия нормализации от полного отжига – более высокая скорость охлаждения, для чего температура, до которой нагревают изделие, на 20–30 °C превышает критическую, и то, что выдержка и охлаждение проводятся на воздухе.

14. Избегают планировать в изделиях и конструкциях сварные швы, неудобные для выполнения, например вертикальные, потолочные.

15. Обеспечивают минимальную погонную энергию, достижимую при высокой скорости сварки в сочетании с наименьшими поперечными сечениями швов.

16. Уменьшают число прихваток и их сечения.

17. Проковывают швы в холодном или горячем состоянии, что уменьшает внутренние напряжения и увеличивает прочность конструкции.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru