Значение слова формовка. Формовка это

Формовка - это... Что такое Формовка?

М. Н. Сосненко.

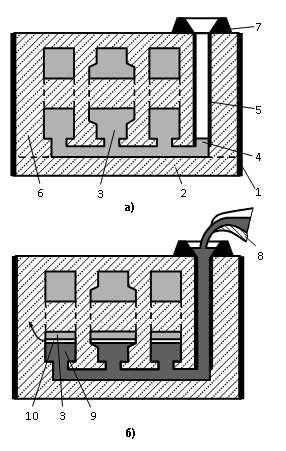

Рис. 1. Закрытая почвенная форма: 1 — твердая постель; 2 — газоотводная труба; 3 — опока; 4 — воронка выпора; 5 — полость формы; 6 — стрежни; 7 — литниковая чаша; 8 — колья для фиксации опочной полуформы на почвенном основании; 9 — цапфы; 10 — деревянные подкладочные доски.

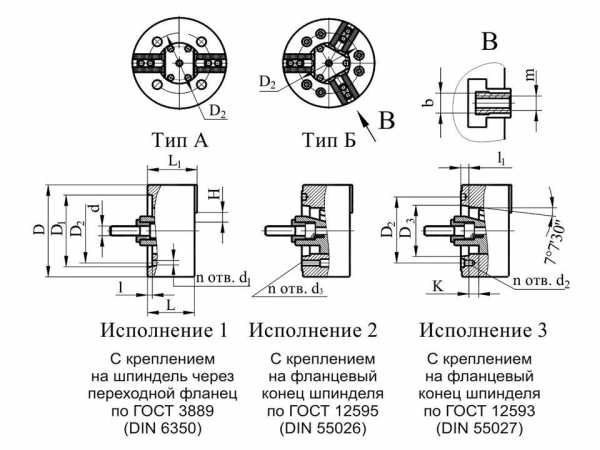

Рис. 2. Часть спирального кожуха водяной трубы массой 200 m (а), полученна по скелетной модели (б).

dic.academic.ru

Формовка что это? Значение слова Формовка

Формовка в Энциклопедическом словаре:

Формовка — изготовление литейных песчаных форм. Различают формовку ручную(ямную или в опоках, по моделям или шаблону) и более распространенную -машинную (по моделям в опоках).

Значение слова Формовка по словарю Ушакова:

ФОРМОВКА формовки, ж. 1. только ед. действие по глаг. формовать. 2. То же, что форма во 2 знач. (тех.). Ручные и автоматические формовки. 3. только ед. В электротехнике — многократное разряжение и зарядка свинцовых аккумуляторов с целью улучшить их действие (тех.).

Значение слова Формовка по словарю Брокгауза и Ефрона:

Формовка — см. Литейное производство, Трубы металлические, Гипс.

Определение слова «Формовка» по БСЭ:

Формовка — в литейном производстве, процесс изготовления литейной формы, предназначенной для получения фасонной отливки. Различают Ф. ручную и машинную. Первая применяется главным образом в единичном и мелкосерийном, а вторая — в серийном, крупносерийном и массовом производствах.Ручная Ф. производится по литейным моделям в почве и в Опоках, по шаблону, скелетным моделям и в литейных стержнях. Ручная Ф. в почве применяется при получении крупных и тяжёлых единичных отливок. Для почвенной Ф. в полу цеха устраивают ямы и бетонные кессоны, защищающие форму от грунтовых вод. На дно ям и кессонов укладывают слой газопроницаемого материала, называемый постелью. При изготовлении мелких отливок применяют мягкие постели из разрыхлённой песчано-глинистой смеси, а при производстве крупных и тяжёлых — жёсткие, образуемые шлаком или др. кусковым материалом. Вывод образующихся при заливке формы газов из мягких постелей осуществляется системой каналов, образуемых стальной изогнутой иглой, а из жёстких — стальными трубами. Различают почвенную Ф. — открытую и закрытую.В первом случае форма целиком располагается в почве, а во втором — состоит из нижней почвенной полуформы, накрываемой верхней опочной полуформой (рис. 1). Такие комбинированные формы применяют при повышенных требованиях к шероховатости верхней поверхности отливок. Недостатками почвенной Ф. являются её большая трудоёмкость и пониженная точность отливок. Ручная Ф. в опоках применяется для получения небольших партий однотипных отливок. Ф. по шаблону целесообразна при производстве крупных единичных отливок, имеющих форму тел вращения (чаши, крышки, шкивы и т.п.), т.к. позволяет заменить дорогостоящую сплошную деревянную модель плоскими деревянными фигурными шаблонами, вращением которых относительно оси — шпинделя получают полость литейной формы. Ф. по скелетной модели является разновидностью шаблонной. В этом случае сплошная громоздкая деревянная модель заменяется её фасонным каркасом (рис. 2), полость и ячейки которого перед Ф. набиваются формовочной смесью. Ф. в стержнях применяется при получении отливок очень сложной конфигурации, когда Ф. по модели не экономична. При этом внешние и внутренние очертания отливки оформляют стержнями, которые устанавливают в сборные металлические и др. жакеты.Машинная Ф. позволяет частично или полностью механизировать и автоматизировать операции изготовления форм и обеспечивает повышение качества и точности отливок. Машинная Ф. осуществляется на формовочном оборудовании, в том числе на автоматических линиях. О Ф. при специальных видах литья см. в соответствующих статьях, например Литьё в оболочковые формы, Литьё по выплавляемым моделям. См. также ст. Литейное производство.Лит.: Сосненко М. Н., Святкин Б. К., Общая технология литейного производства, М., 1975.М. Н. Сосненко.Рис. 1. Закрытая почвенная форма: 1 — твердая постель. 2 — газоотводная труба. 3 — опока. 4 — воронка выпора. 5 — полость формы. 6 — стрежни. 7 — литниковая чаша. 8 — колья для фиксации опочной полуформы на почвенном основании. 9 — цапфы. 10 — деревянные подкладочные доски.Рис. 2. Часть спирального кожуха водяной трубы массой 200 m (а), полученна по скелетной модели (б).

Расскажите вашим друзьям что такое - Формовка. Поделитесь этим на своей странице.

xn----7sbbh7akdldfh0ai3n.xn--p1ai

2 Формовка

ФОРМОВКА

ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ

Формовка — наиболее сложная и трудоемкая операция производства отливок в разовых песчаных формах. Трудоемкость изготовления литейных форм составляет 40...60 % от общей трудоемкости получения отливок.

Основными операциями изготовления литейных форм являются: уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы; извлечение модели из формы; отделка и сборка формы. Формы изготавливаются вручную, на формовочных машинах и на автоматических линиях.

1.Ручная формовкаприменяется в условиях единичного производства, в ремонтном производстве, для крупных отливок массой 200…300тонн

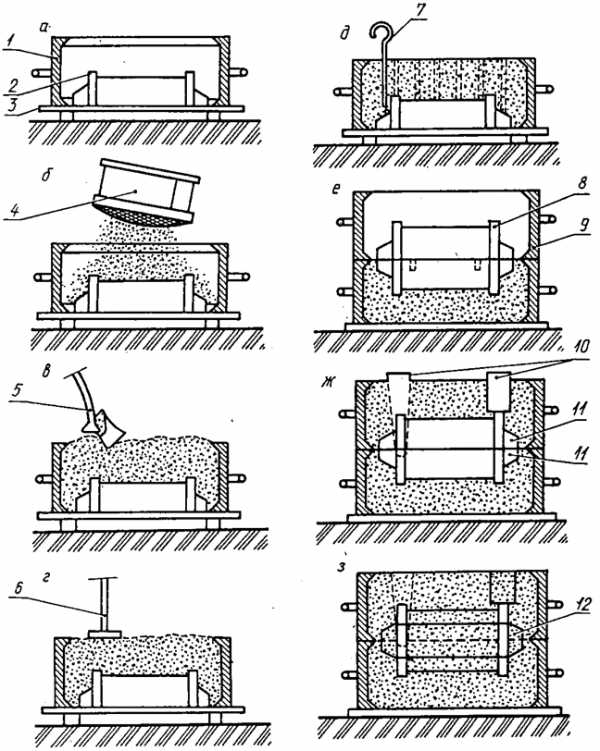

На модельную плиту 3 (рис. 37Л, а) укладывается половина модели 2 и устанавливается нижняя опока, затем сквозь сито 4 на поверхность модели наносится противопригарный припыл — древесно-угольная пыль, графитовый порошок (рис. 37Л, б). Лопатой 5 засыпают опоку наполнительной формовочной смесью (рис. 37Л, в). Ручной или пневматической трамбовкой 6 уплотняют смесь (рис. 37Л, г), сгребают ее остатки и накалывают душником (шилом) 7 отверстия для лучшего выхода газов (рис. 37Л, д). Затем нижнюю опоку с заформованной моделью переворачивают на 180° устанавливают вторую половину модели 8 и верхнюю опоку 9 (рис. 37Л, е). После установки моделей литниковой системы 10 в той же последовательности заформовывают верхнюю опоку (рис. 37Л, ж). По окончании формовки опоки разнимают, осторожно удаляют модели, поправляют обрушившиеся места формы и, уложив в нижнюю полуформу на место знаков 11 стержень 12 (рис. 37Л, з), вновь устанавливают верхнюю полуформу на нижнюю и скрепляют их при помощи болтов, струбцин или просто придавливают грузом, чтобы предотвратить прорыв металла по плоскости разъема формы. В таком виде литейная форма готова для заливки металла.

Для получения крупных отливок полуформы перед сборкой сушат при температуре 350 °С в течение 6...20 ч в зависимости от габаритов формы.

2.Машинная формовка

Машинная формовка экономически целесообразна в условиях серийного и массового производства, когда формовочные машины загружены в течение не менее 40...60 % рабочего времени.

Сущность машинной формовки заключается в механизации основных операций: установки модельных плит и опок, наполнения опок формовочной смесью, уплотнения смеси и удаления моделей из форм. Отдельные конструкции формовочных машин позволяют также механизировать некоторые вспомогательные операции: поворот опок, снятие готовых полуформ со стола машины, передачу их на сборку и т. п.

По способу уплотнения смеси формовочные машины делятся на прессовые, встряхивающие, пескометные (рис. 38Л) и комбинированные (встряхивающие с подпрессовкой или прессовые с вибратором).

2.1.Машинная формовка прессованием.

Рис. 38Л Схема машинной формовки прессованием

Сжатый воздух подается в нижнюю часть цилиндра 1. При этом прессовый поршень 2 и стол 3 с прикрепленной к нему модельной плитой 4 поднимаются (рис. 38Л, а). Колодка 7, закрепленная на траверсе 8, входит внутрь наполнительной рамки 6 (рис. 38Л, б) и уплотняет формовочную смесь в опоке 5. При стравливании сжатого воздуха прессовый стержень и стол с модельной плитой опускаются (рис. 38Л, в) и опока с уплотненной формовочной смесью извлекается из машины.

Плотность формовочной смеси уменьшается по мере удаления от прессовой колодки из-за трения смеси о стенки опоки. Поэтому прессование используют для уплотнения смеси в опоках высотой не более 200-250 мм.

2.2.Машинная формовка встряхиванием

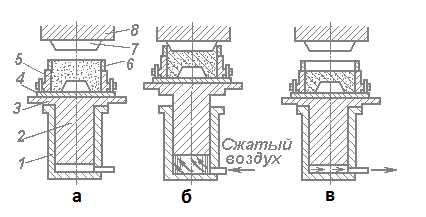

Рис. 39Л Схема машинной формовки встряхиванием

Сжатый воздух подается в нижнюю часть цилиндра 1 (рис. 39Л, а). При этом встряхивающий поршень 2 поднимается и перекрывает впускное отверстие 10, а нижняя его кромка открывает выхлопные окна 7 (рис. 39Л, б). Воздух выходит в атмосферу, давление под поршнем снижается, и стол 3 с укрепленной на нем модельной плитой 4 падает, ударяясь о торец цилиндра 8 (рис. 39Л, в). Скорость стола и модельной плиты падает до нуля, а формовочная смесь в опоке 5 и наполнительной рамке 6 продолжает двигаться вниз по инерции и поэтому уплотняется. Когда канал 9 встряхивающего поршня окажется против отверстия 10, сжатый воздух снова войдет в полость цилиндра. Это повлечет новый подъем стола и новый удар его о торец цилиндра при падении и т. д.

Встряхивающий стол совершает 120-200 ударов в минуту. При этом способе слои формовочной смеси будут иметь наибольшую плотность у модельной плиты. Встряхиванием уплотняют формы высотой до 800 мм. Для уплотнения верхних слоев формы встряхивание совмещают с прессованием.

2.3.Уплотнение форм пескометом

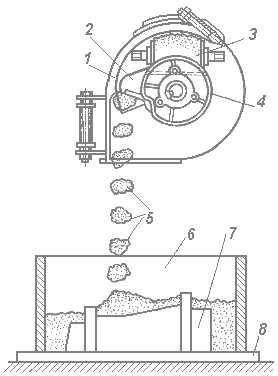

Рис.40Л Схема уплотнения форм пескометом

Для уплотнения смеси при получении крупных отливок применяются пескометы (рис. 40Л). Рабочий орган пескомета - метательная головка - выбрасывает порции формовочной смеси на рабочую поверхность модельной плиты. В стальном кожухе 1 метательной головки вращается закрепленный на валу электродвигателя ротор 4 с ковшом 5. Формовочная смесь подается в головку непрерывно ленточным конвейером 3 через окно в задней стенке кожуха. При вращении ковша со скоростью 1000-1200 об/мин. формовочная смесь собирается в пакеты 5 и центробежной силой выбрасывается через выходное отверстие в опоку 6. Попадая на модель 7 и модельную плиту 8, смесь за счет кинетической энергии равномерно уплотняется по высоте опоки. Метательная головка может перемещаться над опокой, управление работой пескомета автоматизировано. Пескомет - высокопроизводительная машина, его применяют для уплотнения крупных литейных форм.

Формовочные машины, объединенные транспортными устройствами с другими машинами и механизмами, позволяют создавать поточные (механизированные, полуавтоматические и автоматические) участки формовки.

3.Безопочная автоматическая формовка

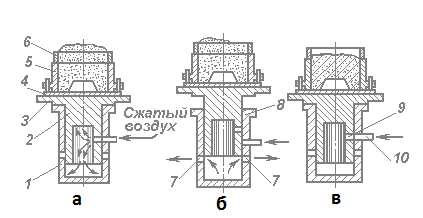

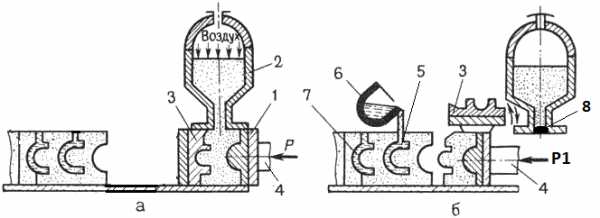

Используется при изготовлении форм для мелких отливок из чугуна и стали в серийном и массовом производстве. Изготовление литейных форм осуществляется на высокопроизводительных пескодувно-прессовых автоматических линиях (рис. 41Л)

Рис. 41Л Изготовление безопочных литейных форм

Формовочная камера заполняется смесью с помощью сжатого воздуха из головки 2 с открытой задвижкой 8. Уплотнение осуществляется при перемещении модельной плиты 1 плунжером 4 с усилием Р (рис. 41Л, а). После уплотнения поворотная модельная плита 3 отходит влево и поворачивается в горизонтальное положение (рис. 41Л, б). Подача сжатого воздуха прекращается, а горловина головки 2 перекрывается задвижкой 8 Уплотненная полуформа под действием усилия Р1 перемещается плунжером 4 до соприкосновения с полуформой, полученной ранее, образуя полость 5. Затем производится заливка полости расплавленным металлом из ковша 6. После затвердевания и охлаждения отливок, формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси.

4. Формовка по газифицируемым моделям.

| Рис. 42Л Применение формы с газифицируемой моделью | 1 – опока; 2 – постель из формовочной смеси; 3 – газифицируемая модель отливки; 4 – центрирующий выступ модели; 5 – керамический стояк; 6 – верхняя часть формовочной смеси; 7 – керамическая литниковая чаша; 8 – разливочный ковш; 9 – расплавленный металл; 10 – газовая прослойка между расплавленным металлом и газифицируемой моделью |

Для изготовления достаточно крупных (массой до 20 т) единичных отливок из чугуна, стали и цветных металлов вместо обычной формовки оказывается весьма эффективным применение формовки по газифицируемым моделям, изготовленным из пенополистирола. Формовка по газифицируемым моделям осуществляется следующим образом (рис. 42Л, а). Сначала в опоке1делается постель2из формовочной смеси, на которую устанавливают газифицируемую модель3, которая покрыта противопригарным покрытием и точно повторяет конфигурацию отливки, что позволяет не изготавливать стержни для получения полостей, отверстий и выступающих частей отливки. На центрирующий выступ модели4надевается керамический стояк5, после чего опока заполняется доверху формовочной смесью6, и на стояк устанавливается керамическая литниковая чаша7.

Особенность данного вида формовки заключается в том, что газифицируемую модель из формы перед заливкой не извлекают (рис. 42Л, б), а расплавленный металл из ковша8через литниковую систему заливают непосредственно на модель. Под действием теплоты расплава9модель3газифицируется, и между ней и заливаемым металлом образуется газовая прослойка10, которая непрерывно уходит в материал формы, освобождая очередные участки полости для заполнения жидким металлом. Для последовательной газификации модели расплавленный металл подводят снизу, не делая при этом открытых прибылей и выпоров во избежание выделения газов и сажи в атмосферу цеха. Для уменьшения количества сажи одновременно с заливкой металла в форму подают углекислый газ СО2, который способствует окислению продуктов разложения модели и значительно снижает количество образующейся сажи.

По сравнению с обычной формовка по газифицируемым моделям имеет следующие преимущества: 1) становится возможным получение отливок сложной конфигурации без применения стержней; 2) значительно упрощается процесс изготовления литейной формы, а при использовании сухих формовочных смесей (сухого песка без глины) значительно снижается трудоёмкость не только формовки, но и выбивки формы после заливки; 3) благодаря неразъёмной форме и отсутствию операции извлечения модели отпадает необходимость выполнения формовочных уклонов, повышается точность отливки, исключаются заливы по плоскости разъёма, усложняющие очистку отливки.

7

studfiles.net

Формовка — WiKi

При литейном производстве формовкой изготавливают литейные формы. Процесс может выполняться как ручным, так и машинным способом. Применение ручной формовки характерно для единичного и мелкосерийного производства, машинной, осуществляемой с помощью автоматических линий и другого специального формовочного оборудования, — для серийного, крупносерийного и массового производства.

Машинная формовка обеспечивает более высокое качество и точность отливок. Ручная формовка бывает нескольких видов: в опоках, в почве по литейным моделям (которая, в свою очередь, делится на закрытую и открытую), в литейных стержнях, по скелетным моделям и по шаблону. Из всех указанных видов наиболее распространена почвенная формовка, применяемая в основном для получения тяжёлых отливок крупного размера, но, пусть и реже, и для мелких.

Для осуществления почвенной отливки необходимы разработка грунта в полу цеха и последующее устройство бетонных кессонов и ям, предназначенных для защиты будущей формы от грунтовых вод, на дно которых укладывается так называемая «постель» — слой того или иного газонепроницаемого материала. В случае приготовления мелких отливок в роли такого материала выступает мягкая разрыхлённая смесь из песка и глины, для крупных используются жёсткие постели из кусковых материалов, чаще всего из шлака. Для вывода из постелей газов, которые образуются при заливке формы, устраивается система каналов, которые в случае мягкой постели образованы изогнутой стальной иглой, а в случае жёсткой — стальными трубами. Открытая почвенная формовка предполагает размещение формы полностью в почве, тогда как при закрытой, которая применяется в случае повышенных требований к шероховатости верхней поверхности отливок, используется нижняя почвенная полуформа, которая сверху накрывается другой полуформой, опочной. Точность при почвенной формовке невысока, а трудоёмкость, наоборот, очень велика.

Формовка по шаблону применяется для единичных крупных отливок — шкивов, крышек, чаш и других, имеющих форму тел вращения. Целесообразность этого вида формовки заключается в том, что таким образом можно не использовать сплошную деревянную модель, заменив её плоскими фигурными шаблонами из дерева, гораздо более дешёвыми, и, вращая их относительно оси — шпинделя, получить полость литейной формы. Формовка в опоках предназначена для получения однотипных отливок небольшими партиями. Формовка по скелетной модели является, по сути, вариантом формовки по шаблону, но деревянная модель при ней заменяется фасонным каркасом с полостью и ячейками, заполненными ещё перед началом процесса формовки формовочной смесью. Формовка в стержнях применяется редко — для отливок сложной конфигурации, для которых невозможно или неэкономично применять модели. Стержни, устанавливаемые в сборные металлические жакеты, предназначены для оформления внешних и внутренних очертаний отливки.

ru-wiki.org

Слово ФОРМОВКА - Что такое ФОРМОВКА?

Слово формовка английскими буквами(транслитом) - formovka

Слово формовка состоит из 8 букв: а в к м о о р ф

Значения слова формовка. Что такое формовка?

Формовка

Формовка — процесс изготовления литейной формы, который может выполняться как ручным, так и машинным способом. Применение ручной формовки характерно для единичного и мелкосерийного производства, машинной...

ru.wikipedia.orgФормовка в литейном производстве, процесс изготовления литейной формы, предназначенной для получения фасонной отливки. Различают Ф. ручную и машинную. Первая применяется главным образом в единичном и мелкосерийном, а вторая – в серийном…

БСЭ. — 1969—1978ФОРМОВКА совокупность операций по изготовлению форм, служащих для отливок из специально приготовленной так наз. формовочной земли, и моделей (копий будущих отливок).

Технический железнодорожный словарь. - 1941Формовка - в технологии скульптуры - процесс изготовления полых форм-отпечатков оригинала или гипсовой модели. Различают: - черновую формовку, при которой оригинал раскалывается и утрачивается; - формовку с помощью клеевых форм…

glossary.ruВакуумная формовка

Вакуумная формовка, технология горячего вакуумного формования — это производство изделий из термопластичных материалов в горячем виде методом воздействия вакуума или низкого давления воздуха.

ru.wikipedia.orgРусский язык

Формо́вка, -и.

Орфографический словарь. — 2004- формованный

- формоваться

- формовать

- формовка

- формовой

- формовочный

- формовщик

wordhelp.ru

Что значит формовка - Значения слов

в литейном производстве, процесс изготовления литейной формы , предназначенной для получения фасонной отливки . Различают Ф. ручную и машинную. Первая применяется главным образом в единичном и мелкосерийном, а вторая √ в серийном, крупносерийном и массовом производствах.

Ручная Ф. производится по литейным моделям в почве и в опоках , по шаблону, скелетным моделям и в литейных стержнях . Ручная Ф. в почве применяется при получении крупных и тяжёлых единичных отливок. Для почвенной Ф. в полу цеха устраивают ямы и бетонные кессоны, защищающие форму от грунтовых вод. На дно ям и кессонов укладывают слой газопроницаемого материала, называемый постелью. При изготовлении мелких отливок применяют мягкие постели из разрыхлённой песчано-глинистой смеси, а при производстве крупных и тяжёлых √ жёсткие, образуемые шлаком или др. кусковым материалом. Вывод образующихся при заливке формы газов из мягких постелей осуществляется системой каналов, образуемых стальной изогнутой иглой, а из жёстких √ стальными трубами. Различают почвенную Ф. √ открытую и закрытую. В первом случае форма целиком располагается в почве, а во втором √ состоит из нижней почвенной полуформы, накрываемой верхней опочной полуформой (рис. 1). Такие комбинированные формы применяют при повышенных требованиях к шероховатости верхней поверхности отливок. Недостатками почвенной Ф. являются её большая трудоёмкость и пониженная точность отливок. Ручная Ф. в опоках применяется для получения небольших партий однотипных отливок. Ф. по шаблону целесообразна при производстве крупных единичных отливок, имеющих форму тел вращения (чаши, крышки, шкивы и т.п.), т.к. позволяет заменить дорогостоящую сплошную деревянную модель плоскими деревянными фигурными шаблонами, вращением которых относительно оси √ шпинделя получают полость литейной формы. Ф. по скелетной модели является разновидностью шаблонной. В этом случае сплошная громоздкая деревянная модель заменяется её фасонным каркасом (рис. 2), полость и ячейки которого перед Ф. набиваются формовочной смесью . Ф. в стержнях применяется при получении отливок очень сложной конфигурации, когда Ф. по модели не экономична. При этом внешние и внутренние очертания отливки оформляют стержнями, которые устанавливают в сборные металлические и др. жакеты.

Машинная Ф. позволяет частично или полностью механизировать и автоматизировать операции изготовления форм и обеспечивает повышение качества и точности отливок. Машинная Ф. осуществляется на формовочном оборудовании , в том числе на автоматических линиях. О Ф. при специальных видах литья см. в соответствующих статьях, например Литьё в оболочковые формы , Литьё по выплавляемым моделям . См. также ст. Литейное производство .

Лит.: Сосненко М. Н., Святкин Б. К., Общая технология литейного производства, М., 1975.

М. Н. Сосненко.

xn--b1algemdcsb.xn--p1ai

Формование - это... Что такое Формование?

Формование – придание огнеупорной формовочной массе заданной формы и размеров.

[BS 3446-90]

Формование – технологический процесс получения изделий или конструкций определенной геометрической формы, включающий заполнение формообразующей полости бетонной смесью и уплотнение различными способами в зависимости от состава, реологических свойств и др.

[Ушеров-Маршак А. В. Бетоноведение: лексикон. М.: РИФ Стройматериалы.- 2009. – 112 с.]

Рубрика термина: Сырье

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru