Оптимальный тип фрезы для 3D-обработки на фрезерном станке с ЧПУ. Фреза для станка фрезерного станка

Фреза для фрезерного станка по металлу: виды, применение, обзор

Для того чтобы конструкции из металла обретали правильную и красивую форму, а также идеальные параметры, указанные в проекте, нужно осуществить обработку всех элементов. На сегодняшний момент для решения такой задачи есть несколько способов, однако самым востребованным из них является фрезерование. То, насколько точно выполнены данные работы, будет зависеть от правильно подобранной фрезы, которая выступает режущим материалом. Для того чтобы выбрать самый подходящий тип инструмента, нужно придерживаться определенных критериев, среди них - разнообразие и объем работы; качество металла, а точнее, толщина и мягкость; качество отделки, которая может быть вторичной или первичной; геометрическая форма основания, которое может быть плоской плитой. Проделать с помощью фрезы можно пазы или отверстия. Помимо прочего, важно учесть и заданную точность габаритов. Цена фрез по металлу может быть равна 300 рублям и выше.

Если предполагается выполнять массовые работы, которые предусматривают формирование нескольких разновидностей поверхности с разными линиями, нужно обратить внимание на наборы. Стоимость фрезы по металлу в этом случае окажется значительно ниже, а разнообразие комплектации позволит осуществить несколько разновидностей работы.

На что обратить внимание при выборе

Если вам необходима фреза для фрезерного станка по металлу, то при покупке в первую очередь важно учесть, какой производитель изготовил товар. Нужно выбирать марки, которые проверены опытом и временем, что позволит избежать некачественной заточки, быстрой поломки или неточности параметров нарезки на срезах. Далее представлен перечень производителей, который рекомендован профессионалами: Bosch, Hahnreiter, Optimum, "Атака", "Инструмент-сервис".

Второе, на что следует обратить внимание, когда приобретается фреза для фрезерного станка по металлу, это принцип работы механизма. Важно при выборе режущего инструмента качество станка. Таким образом, ручная фреза может быть автоматическим или полуавтоматическим прибором. К данному оборудованию предстоит подобрать подходящую насадку. Специалисты советуют учитывать и соответствие внутреннего крепления. Этот параметр важен так же, как и качество рабочей поверхности. Необходимо и наличие шпона, что требуется для плотного прилегания деталей к поверхности вращательного механизма.

Выбор фрезы по диаметру и качеству заточки

Когда выбирается фреза для фрезерного станка по металлу, нужно обратить внимание еще и на размеры, которые влияют на удобство работы с оборудованием и стоимость. Каждый мастер должен выбрать для себя наиболее подходящее сочетание. По структуре фрезы могут быть сборными или монолитными. Помимо прочего, чем лучше будет заточен инструмент, тем качество оформленного среза окажется выше. На его выполнение придется потратить гораздо меньше времени. Профессионалы не советуют выбирать фрезы, которые обладают уникальной заточкой. Это может оказаться как достоинством, так и недостатком. Подобная фреза будет сложно поддаваться восстановлению после того, как она затупится. Многим потребителям нравится предложение ряда производителей, которое выражено в сменных ножах. Они обеспечивают самое длительное использование.

Выбор по материалу режущей детали

Если вам необходима фреза для фрезерного станка по металлу, немаловажно то, из какого материала будет изготовлен режущий элемент. Наиболее важно качество материала инструмента, что не будет зависеть от разновидности конструкции фрезы. Наибольшую распространенность в этом отношении получили твердосплавные изделия, которые предназначены для работы по металлу. Это обусловлено высокими показателями температурного сопротивления.

Почему стоит выбирать твердосплавные фрезы

Среди преимуществ таких изделий нельзя не отметить внешнюю прочность и жесткость инструмента, которая столь необходима для проведения соответствующих работ. Если вы хотите исключить в ходе манипуляций быстрое нагревание, то нужно выбрать данную разновидность фрез, так как они отличаются внушительной температурой каления. Если есть желание продлить беспрерывную обработку, то стоит воспользоваться такими элементами, которые оснащены внутренним стержнем охлаждения. Твердосплавные фрезы превосходно подходят для прочных труднообрабатываемых сплавов, среди которых можно выделить чугун, титан, нержавеющую сталь и легированную сталь.

Фрезы по металлу, ГОСТы которых соблюдаются при изготовлении, как правило, проявляют себя хорошо в процессе работы. Однако если вы приобрели изделие, которое отличается некоторыми отрицательными характеристиками в работе, то больше не стоит предпочитать того или иного производителя. Помимо критериев подбора, которые были упомянуты выше, нужно учитывать моменты, которые в некоторых случаях возникают в процессе обработки. Здесь можно отметить внушительное нагревание самого инструмента и оформляемых деталей, а именно усадку материала, завивание стружки, появление при формировании деталей наростов, последнее из которых касается пластичных мягких металлов. Сюда можно отнести и вибрирование.

Совет специалиста

К указанным условиям мастер должен отнестись с особым вниманием. Данные проявления способны повлиять не только на время проведения манипуляций и затормозить процесс. В конечном итоге вы можете столкнуться с низким качеством обработанной детали.

Особенности применения

Вы уже знакомы с тем, что заточка фрезы по металлу не должна оказаться уникальной. Однако нужно знать еще и то, что существуют разные типы изделий, которые предназначены для определенных типов работ. Важно ознакомиться с рекомендациями по использованию самых востребованных фрез в соответствии со спецификой манипуляций. Для декоративной и черновой обработки оснований в зависимости от типа инструмента нужно выбирать более внушительный диаметр стержня. Зубцы должны обладать большими размерами и меньшей частотой расположения. Что касается концевой фрезы, то она должна обладать меньшим количеством перьев. Изделия начальной обработки должны использоваться для грубой отделки, с помощью них можно будет создать очертания геометрической формы. При этом мастер будет избавляться от толстого слоя поверхности.

Фрезы для фасонных изделий

Для осуществления таких работ следует использовать изделия подходящего профиля. Самым простым вариантом считается создание угла с определенным градусом. Для этого принято использовать угловые фрезы. Насадки мультипрофильного типа помогают создавать каналы сложной формы.

Отрезание

Фрезы отрезные по металлу обладают формой окружности, по краю которой располагаются зубья. В зависимости от работы, можно подобрать разновидность изделия, учитывая размеры и чистоту зубчиков. Дисковая фреза по металлу должна быть выбрана и по толщине.

Оформление пазов и уступов

Для обработки и создания сложных и простых геометрических форм используют фрезы с треугольными, трапециевидными и прямоугольными уступами. В этом случае может использоваться торцевая фреза по металлу, а также концевая и дисковая. Изделия с круглыми пластинами позволят создать объемные формы.

Для внешних углублений разной формы и видов должна быть использована торцевая фреза по металлу. Что касается концевых, то с их помощью работу можно выполнить на внешней поверхности, а также оформить глубокие внутренние пазы.

Проделывание отверстий

Для выполнения отверстий необходимой глубины, которые могут быть сквозными, нужно использовать кромочные или концевые фрезы. Сюда можно отнести и корончатые изделия по металлу. Последние способны резать металл по кромке отверстия. Из-за этого они пользуются столь высоким спросом. Отдельно стоит выделить шаровую фрезу. Ее использование позволяет подправить разные формы и придать текстуру поверхности.

Дисковая фреза по металлу превосходно подойдет для решения таких задач. Помимо прочего, вы можете использовать червячные изделия. Получить резьбу можно одним или несколькими инструментами, каждый из которых будет подобран отдельно. Например, одна фреза будет использоваться для проделывания отверстий, а другая - для нанесения насечек.

Заключение

После того как вы узнали, для чего используется фреза корончатая по металлу, а также другие разновидности подобных изделий, можете смело отправляться в магазин за тем, чтобы приобрести нужный товар, который подойдет для вашего инструмента. В качестве отличительной особенности последнего выступает возможность использования в тандеме с ним различных фрез, которые помогут выполнить работы разного назначения. Перед тем как сделать окончательный выбор, нужно удостовериться в том, что вами были просмотрены все доступные материалы, а также варианты из интересующей категории. Только так вами может быть подобрана фреза корончатая по металлу или любой другой расходный материал для фрезерных станков.

fb.ru

Фрезы по дереву для ЧПУ фрезерного станка

Содержание статьи:

Комплектация любого фрезерного станка с CNC начинается с выбора расходных материалов и инструментов. Для обработки заготовки необходимо правильно подобрать фрезу, которая выполняет функции режущего инструмента. В особенности это касается оборудования с блоком ЧПУ, характеризующееся высоким показателем точности и скорости выполнения операции.

Классификация фрезерных станков с ЧПУ

Профессиональный станок с ЧПУ

Выбор фрезы во многом зависит от конфигурации станка. Все модели, не считая самодельных, имеют технический паспорт, в котором точно описаны требования к режущему инструменту. Также следует разобраться с видами станков CNC. От этого будут зависеть конфигурация и требования к фрезе.

Конфигурация и тип фрезы для станка с блоком ЧПУ во многом зависят от технологических требований. Поэтому следует ознакомиться с классификацией этого типа оборудования. Помимо типов обработки, частоты вращения шпинельной головки и посадочного диаметра следует учитывать режимы работы станка. Они же определяются его типом и специализацией.

Существуют следующие виды фрезерных станков с ЧПУ:

- специальные станки и центры. Применяются для массового производства и рассчитаны на длительный период автономной работы. Для обработки применяются несколько режущих инструментов одновременно, что обеспечивает высокую производительность. Поэтому фрезы для них должны иметь повышенный показатель устойчивости к износу;

- фрезерные станки с ЧПУ для обработки по дереву. Основная область назначения – первичная обработка материалов в жестких условиях. В особенности это относится к металлообрабатывающему оборудованию;

- фрезерные станки с ЧПУ для легкой обработки. Отличаются от вышеописанных средними и легкими условиями эксплуатации. В основном фрезы для них предназначены для выполнения точных операций;

- оборудование класса «хобби» с CNC. Они имеют легкую каркасную конструкцию. Предназначены для выполнения простых операций в домашних условиях или на базе учебных классов.

Для каждого из этих типов оборудования необходимо подбирать фрезы в индивидуальном порядке. Размеры обрабатываемой заготовки не влияют на выбор инструмента. Важно учитывать режимы работы станка CNC, материал изготовления детали, тип операции фрезерования.

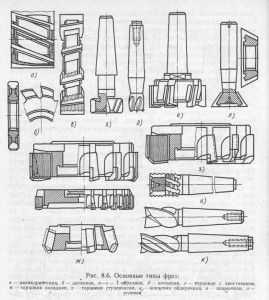

Фрезы для обработки материалов с помощью станков с ЧПУ разделяются по своей форме. Они бывают концевые, дисковые и фасонные. Большинство видов оборудования спроектировано для использования пальчиковых режущих инструментов.

Виды фрез для станков с ЧПУ

Основные типы фрез

Стандартная фреза представляет собой режущий инструмент, устанавливаемый на шпиндельную бабку станка. Обработка материала происходит методом вращения – кромка инструмента соприкасается с деталью, в результате чего происходит удаление части материала. Это приводит к формированию углублений требуемой конфигурации.

Существует определенная классификация фрез, предназначенных для установки на оборудование с числовым программным управлением. Выбор зависит от типа выполняемой операции, требований к материалу изготовления инструмента, конфигурации, а также параметра износоустойчивости.

По типу обработки

Одним из определяющих критериев выбора фрез для станка с ЧПУ является способ ее установки и принцип изменения конфигурации заготовки. В зависимости от этого показателя режущие инструменты делятся на:

- концевые. С их помощью можно осуществлять обработку заготовки во всех направлениях. По форме они напоминают стандартные сверла и имеют несколько режущих кромок;

- торцевые. Представляют собой цилиндрические конструкции с режущими элементами, расположенными на торцах. Применяются для обработки плоских поверхностей заготовок;

- дисковые. Предназначены для формирования пазов и выемок. За один проход могут делать несколько операций в зависимости от количества и месторасположения режущих кромок;

- угловые. Область назначения – обработка углов изделий. Для повышения производительности и функциональности могут иметь две режущие части, которые располагаются под различными углами относительно друг друга;

- фасонные. Относятся к разряду специальных инструментов для формирования кромок сложной формы.

Типы фрез

Концевые конструкции применимы для осуществления сложной обработки деталей. Их могут использовать для формирования канавок нужной формы на поверхности деревянных, стальных и полимерных изделий.

Наиболее распространенная область применения торцевых фрез – деревообработка. С их помощью можно делать паз-шип на торцевых и лицевых плоскостях заготовки с достаточно большой точностью.

По сфере применения

Разновидности фрез для профессионального оборудования

Следующим важным моментом является определение области применения режущего инструмента. Зачастую фрезы имеют специализированное назначение. В особенности это касается промышленных станков с ЧПУ. Для комплектации оборудования класса «Хобби» используют стандартные типы режущих инструментов. Но и в этом случае бывают исключения.

Согласно общей классификации фрезы разделяют на следующие классы по сфере применения:

- грубая обработка. К ним относятся операции по снятию слоя, формированию первичной формы, резка и раскрой;

- высверливание канавок. С помощью этого инструмента делают бороздки, пазы, впадины и подобные им углубления;

- обработка угловых плоскостей и кромок на поверхности заготовок;

- чистовая обработка. Они предназначены для создания углублений сложной формы и конфигурации. Дальнейшие операции по обработке заключаются только в очистке детали и удалению заусенец;

- формирование художественных узоров.

Одним из преимуществ использования станков с ЧПУ является возможность установки фрез нескольких типов для полной автоматизации процесса обработки материалов. Так, сначала может удаляться черновой слой материалов, затем происходит формирование первичного паза (канавки, отверстия), а затем – заключительный этап чистовой отделки изделия.

Художественное фрезерование заключается в изготовлении сложных 3-D рисунков, формирования элементов из дерева или металла, которые не несут практической нагрузки, а выполняют лишь эстетические функции.

По материалу обработки

Это один из важнейших параметров выбора режущего инструмента. Он напрямую зависит от материала изготовления фрезы, ее конфигурации и технических качеств. В зависимости от свойств обрабатываемой детали фрезы разделяются на следующие типы:

- для работы по дереву;

- для обработки металлических изделий и заготовок из цветных металлов;

- предназначенные для формирования конфигурации изделий из полимеров.

Необходимо помнить, что фрезы по дереву или полимерам не могут быть применены для обработки металлических изделий.

Заточка фрез для станков с ЧПУ

Станок для заточки фрез

Одним из отличий стандартных фрез от моделей, предназначенных для станков с системой CNC, является их высокая стоимость. Поэтому зачастую после длительной эксплуатации режущего инструмента предпочитают не закупать новый, а делать заточку старого.

Следует отметить, что сделать эту операцию на стандартном оборудовании или в домашних условиях практически невозможно. Для качественного восстановления формы режущих кромок фрез следует применять специальные станки CNC. Они, в свою очередь, могут иметь узкую специализацию – для заточки пальчиковых, угловых или дисковых фрез. Поэтому чаще всего за этой услугой обращаются в специализированные компании.

Также рекомендуется при выборе фрезы определенной конфигурации обращать внимание на компанию-производителя. Нередко этот инструмент есть у изготовителя станков с ЧПУ. Поэтому закупку расходного материала чаще всего делают непосредственно у поставщика оборудования.

В видеоматериале можно ознакомиться с набором инструментов для фрезерного станка CNC класса «Хобби»:

stanokgid.ru

Выбираем фрезы для фрезерного станка

Фрезы для ручного фрезера

Сейчас существует большое разнообразие фрез для ручного фрезера по дереву, которые намного упростили работу деревянных дел мастеров. Помню времена, когда фигурные фрезы невозможно было встретить и наладить допустим производство оконных рам было сложно в домашних условиях. Теперь я все чаще встречаю людей, которые наладили свое дело на базе фрезерного станка. Это и бондарное ремесло, рамочное и мебельное производство. Некоторые даже умудряются делать рельефную резьбу фрезером. Я тоже хотел в свое время наладить производство деревянных рам, накупил фигурных фрез, но переключился вскоре на немного другое направление. Я люблю работать с самыми разнообразными породами дерева и опробовал фрезы на таких прочных породах как дуб, ясень, акация. С ними конечно нужно быть поаккуратнее и не торопиться при подаче. А такие породы как липа, ива, сосна идут как по маслу.

Твердосплавные фрезы для ручного фрезера по дереву по своему назначению подразделябтся на пазовые, кромочные, фигирейные и комбинированные.

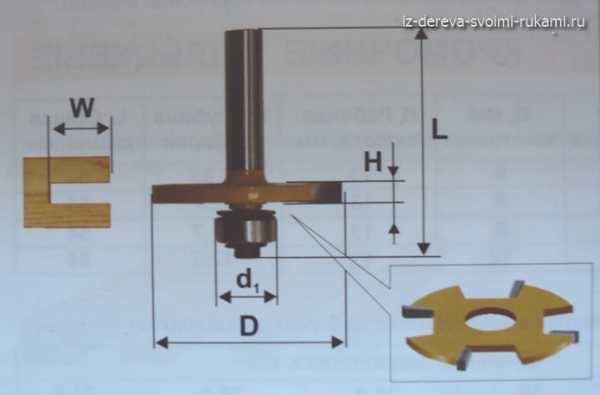

Пазовые фрезы нужны для изготовления пазов разной длины и ширины. Ширина паза регулируется установкой упора фрезера. Пазовые фрезы в основном используют при изготовлении соединения «в шип»

Сушествуют пазовые галтельные фрезы, которые используются для получения полукруглой выемки (галтели) на изделии

или V -образной выемки

Эти фрезы часто применяют для нанесения декоративной резьбы или для обработки кромки.

Есть пазовые Т-образные пазовые фрезы и фрезы по форме «Ласточкин хвост». Они используются при производстве корпусной мебели для выполнения соединений «в шип»:

Пазовые фасонные фрезы используются в основном для обработки кромок, для производства мебельных  накладок и других декоративных деталей:

накладок и других декоративных деталей:

Последняя фреза может использоваться в случаях, если нужно выбрать материал в полостях например при изготовлении деревянной посуды.

Кромочные фрезы используются для обработки кромки и торца изделия. Они бывают прямые:

и калевочные, которые используются в изготовлении разных предметов мебели и реставрационном деле. Упорный подшипник позволяет использовать фрезу как на прямой, так и криволинейной кромке:

Кромочные фальцевые фрезы используются при сплачивании заготовок в четверть, для изготовления филенок дверей, для производства выемок (фальцев) в картинных рамах и элементах корпусной мебели:

Кромочные конусные фрезы используют при производстве клееных изделий (плашек, кадушек и т.д.):

твердосплавные кромочные фрезы для ручного фрезера по дереву

Кромочные фигурные фрезы используются при производстве различных профилей. Часто используются в рамочном производстве:

Кромочные фигурные фрезы применяют при изготовлении и обработки кромок перил

Фигирейные фрезы используются для обработки кромок филенок. Они бывают горизонтальными и вертикальными. Горизонтальные имеют большой диаметр и используются при изготовлении прямых плинтусов, карнизов и других деталей интерьера.

Фрезы

Конструкция фрезерного электроинструмента представляет собой электродвигатель, который находится над столом-основанием. Скрепляются они между собой штифтом, имеющим линейку, а также шайбой, располагающейся в горизонтальном направлении. Благодаря такому устройству можно с легкостью добиваться необходимой глубины, на которую фреза будет врезаться в материал.

Фреза – тело вращения, покрытое зубьями и имеющая различные формы, в зависимости от выполняемой задачи. В процессе фрезерования фрезы могут применяться для обработки пластмассовых и металлических поверхностей, но чаще всего они все же используются для работы с деревом.

Фрезы по дереву бывают следующих видов:

- торцовые;

- цилиндрические;

- фасонные;

- концевые;

- шпоночные;

- дисковые;

- угловые.

Торцевые фрезы по дереву обладают высокой производительностью, благодаря характерному принципу резки материала, по которому основную роль выполняют режущие кромки, находящиеся по бокам. Верхние части режущих кромок являются профилирующими, в то время как вспомогательную роль выполняют торцевые. Применяется данный вид фрез, как правило, на вертикальных фрезерных станках.

Для работы с ровными деревянными поверхностями используются цилиндрические фрезы, которые в зависимости от формы обрабатываемой поверхности, могут иметь винтовые либо прямые зубья. Если плоскость имеет узкую форму, то для данной работы идеально подойдет фреза с прямыми зубьями, если же наоборот — широкую, то используют винтовые цилиндрические фрезы.

Создание пазов и небольших углублений сложных форм, производится фасонными фрезами, подразделяющимися в свою очередь на подвиды с остроконечными и затылованными видами зубьев. Остроконечные фасонные фрезы обладают определенным преимуществом, т.к. используют передние и задние части зубьев, к тому же их износостойкость находится на более высоком уровне.

Более глубокие пазы требуют использования другого вида фрез – концевого. Работа фрезой по дереву обладает своей особенностью, позволяющей обрабатывать с помощью данного инструмента две перпендикулярные плоскости одновременно. Основное действие выполняют режущие элементы, находящиеся на цилиндрической основе и на торцах.

Концевые фрезы имеют свои разновидности, одной из которых является шпоночная фреза. Благодаря наличию двойных зубьев, фреза без проблем углубляется в поверхность и может двигаться в различных направлениях, создавая тем самым шпоночные пазы.

Наравне с фасонным видом, дисковые фрезы также предназначены для создания небольших пазов, отличаясь лишь тем, что зубья у них расположены на цилиндрической поверхности.

Угловые канавки и пазы выполняются с помощью угловых фрез, разделяющихся на два вида, в зависимости от количества углов. Режущие кромки одноугловой разновидности находятся на торцах и конической поверхности, в то время как двухугловые имеют их на двух смежных сторонах. Это позволяет двухугловым фрезам добиваться большей плавности в работе.

Фрезы могут устанавливаться на шпиндель по-разному, поэтому их дополнительно делят на фрезы насадные по дереву, которые наворачиваются на сам шпиндель и концевые, закрепляющиеся при помощи цанги и патрона для зажима.

Выбор фрезы должен осуществляться с учетом технических параметров самого фрезерного инструмента, к тому же каждый из них поддерживает определенные допустимые размеры фрез, поэтому это необходимо обязательно учитывать.

Изготовление фрезы по дереву может осуществляться из разных сплавов, что также имеет немаловажное значение, потому что материалы для обработки имеют разные структуры и далеко не каждая фреза может справиться с той или иной поверхностью. Приобретать фрезы следует только проверенных марок, пользующихся всеобщим признанием на рынке.

Как выбрать деревообрабатывающие фрезы для столярного цеха.

На сегодняшний день на рынке дереворежущего инструмента представлено большое количество производителей инструмента в различных ценовых сегментах.

Деревообрабатывающие фрезы подразделяются на насадные и концевые. Концевые фрезы оснащены хвостовиком и применяются для ручных фрезеров и специальных станках с ЧПУ для обработки дерева, камня, пластика и др. материалов. Насадные фрезы устанавливаются на шпиндель различных станков.

Остановимся на выборе насадных фрез для столярного цеха.

Остановимся на выборе насадных фрез для столярного цеха.

Основными параметрами качества деревообрабатывающей фрезы являются: качество режущего материала и балансировка фрезы. Нельзя сказать однозначно, что фреза не качественная и не рекомендуется ее приобретать. Высококачественным инструментом который получил наибольшее распространение в Украине считаются такие производители, как Freud, Leitz, Iberus. Инструмент данных производителей оснащен высококачественными ножами импортных твердых сплавов, сбалансирован на специальном лазерном оборудовании и находится в высоком ценовом сегменте. Однако кроме данных производителей последние 20 лет успешно конкурируют в среднем и низком ценовом сегменте, и имеют свою покупательскую нишу такие украинские производители, как Инструмент-М, Подолье, Самсон, Механик. Нельзя не отметить китайских производителей Атака, Энкор, Глобус, Корвет и др.

Если, например, Вам требуется комплект фрез для обработки паркетной доски для четырехстороннего станка Gubish Gmbh, который работает по 16 часов в сутки, перерабатывает десятки кубометров дуба, то в данном случае, с учетом затрат на оборудование и рентабельности производства не стоит экономить на фрезах.

Но гораздо чаще, встречаются ситуации, когда имеется небольшой столярный цех на базе фрезерных станков типа ФСШ, в котором производится различная продукция от мебельной рамки до филенчатых дверей. К примеру требуется фреза для нарезания микрошипа, она может понадобится один раз в месяц чтобы срастить 100 м.пог. заготовок, но и без нее работа останавливается. Для цеха таких фрез может понадобиться 2-3 десятка, что составляет не малый бюджет.

Кроме этого фрезы по способу крепления ножа изготавливаются с механическим креплением ножа и напайные. При продаже Вам могут сказать, что лучше фрезы со сменными ножами, поменял ножи и получил новую фрезу, однако стоит иметь ввиду, что стоимость ножей зачастую может составлять 70 процентов стоимости фрезы, при этом их замена и балансировка в условиях цеха практически не возможна. Соответственно необходимо обращаться в сервис производителя за дополнительную оплату услуг.

Боязнь приобретать напайной инструмент обуславливается, как правило, двумя вопросами: при износе ножа его нужно перепаивать, кроме этого нож может повредится или “отвалится”. Учитывая тот факт, что напаиваемая пластина имеет толщину 4-6мм, а при заточке снимается 0,02мм по передней поверхности зуба, не сложно посчитать, на сколько циклов заточки рассчитана фреза, таким образом если не резать доску с гвоздями и не бросать фрезу на бетонный пол, то напайной инструмент не менее перспективен в сравнении с механическим креплением, о чем говорит статистика производства инструмента как импортного так и отечественного, примерно 50/50.

Отечественный инструмент, например фирмы Инструмент-М, делится по материалу режущей части на твердый сплав и быстрорез. В качестве быстрореза используется быстрорежущая сталь Р6М5, данный инструмент менее износостойкий в сравнении с твердым сплавом, однако на порядок дешевле, особенно хорошо себя зарекомендовал при обработке сосновых пород, так как позволяет обрабатывать древесину с низкой шероховатостью, чем твердый сплав. Кроме этого данные фрезы просты в обслуживании, так как сталь не скрашивается при ударе и затачивается обыкновенным наждачным кругом среднего зерна без применения специального оборудования.

Твердосплавные фрезы окрашиваютя в синий цвет, в качестве режущей части используется качественный вольфрам-кобальтовый сплав завода “Победит”. Идеально подходят для обработки твердых пород в больших объемах.

Не важно какие деревообрабатывающие фрезы Вы приобрели, кроме качественной фрезы и станка необходимо подобрать параметры резания, а именно частота вращения фрезы и скорость подачи. Неправильный подбор этих режимов приводит к тому, что ножи подгорают и чернеют, после чего заказник имеет претензии к качеству фрез. Контролируйте биение шпинделя Вашого станка, это в первую очередь влияет на ресурс станка, фрез и качество получаемой детали.

]]>http://www.cae.kiev.ua/product_1669.html]]>

]]>http://zadelkin.ru/node/676]]>

]]>http://iz-dereva-svoimi-rukami.ru/frezy-po-derevu-dlya-ruchnogo-frezera/]]>

kazap.ru

описание, технические характеристики. Фрезы по металлу для фрезерного станка

Фрезерный станок 676 представляет собой универсальное оборудование, используемое для фрезерной обработки различных деталей. Агрегат может работать со шпоночными, концевыми, дисковыми и другими типами фрез. Конфигурация станка дает возможность фрезеровать заготовки по горизонтали и вертикали, что существенно расширяет возможности агрегата.

Описание

Многофункциональный фрезерный станок 676 может комплектоваться поворотно-вертикальным шпинделем или его горизонтальным аналогом. Первый вариант позволяет обрабатывать детали при помощи торцовых и шпоночных фрез, а во втором случае используются фасонные фрезы, а также дисковые и цилиндрические аналоги.

Главным отличием рассматриваемого оборудования от аналогичных станков является наличие второй головки шпинделя, которая регулируется в перпендикулярных плоскостях. Рассматриваемый агрегат может задействовать в работе одновременно оба шпинделя. Кроме фрезерования, оборудование рассчитано на проведение сверления, зенкерования и растачивания.

В промышленной сфере универсальный фрезерный станок 676 используется для выполнения ряда операций, а именно:

- Проведения обработки внутренних и наружных поверхностей, в том числе и вращательных тел, способом обточки.

- Нарезания уступов и пазов.

- Обточки шлицев на валах.

- Формирования конфигурации зубчатых колес.

Особенности

Фрезерный станок 676 причисляется к категории высокоточных фрезеров (класса Н). Максимальная точность обработки достигается, если во время работы рядом с агрегатом отсутствуют источники вибрации, температура окружающего воздуха находится в пределах 20 °C, влажность – около 65%.

Рассматриваемое оборудование используется в единичном и мелкосерийном производстве, преимущественно на машиностроительных предприятиях и инструментальных комбинатах. На популярность фрезерного станка 676 влияет ряд преимуществ по сравнению с конкурентами:

- Остов оборудования выполнен из чугуна, имеет большую массу, обеспечивающую надежную устойчивость без возникновения вибраций, что гарантирует высокоточную обработку.

- Универсальность оборудования позволяет работать с малоразмерными заготовками и деталями длиной до 0,8 м при ширине – 0,25 м.

- Агрегат может комплектоваться долбежным наконечником, с возможностью выполнения соответствующих операций.

- Относительно небольшие габариты станка дают возможность его размещения даже в обычном гараже.

- Многоуровневый спектр вращения шпиндельных головок способствует оптимальному подбору режимов отделки металлов, в зависимости от их твердости.

Ниже представлены технические параметры рассматриваемого оборудования:

- Размер горизонтального/вертикального рабочего стола – 250*800/250*630 мм.

- Предельная масса устанавливаемой для обработки заготовки – 100 кг.

- Осевое расстояние от шпинделя до стола – 80-450 мм.

- Вынос шпинделя – 125-375 мм.

- Ход шпиндельной бабки по осям X/Y (максимальный) – 300/380 мм.

- Оборотистость шпинделя (горизонталь/вертикаль) – 1630/2040 оборотов в минуту.

- Число скоростей – 16 штук.

- Габаритные размеры – 1200/1240/1005 мм.

- Масса – 1000 кг.

- Мощность электропривода – 3 кВт.

Кроме того, универсальный фрезерный станок 676 оснащается вспомогательной системой подачи СОЖ с мотором, от которого активируется электронасос производительностью 23 литра в минуту.

Отличия между моделями 676П и СФ-676

Модификация 676П от СФ-676 отличается незначительно:

- Имеет расстояние по оси от стола к шпинделю на 10 мм меньше.

- Перемещение бабки шпинделя по вертикали составляет 250 мм.

- Показатель мощности основного электропривода – 2,2 кВт.

- Масса – 910 кг.

- Габариты – 1260/1210/1780 мм.

Широкоуниверсальный фрезерный станок 676П относится к устаревшим модификациям, и сейчас не выпускается. Приобрести его можно только на вторичном рынке.

Устройство

Станина станка 676 изготовлена из чугуна, служит несущим основанием с закрепленными на нем основными конструктивными элементами. На левой стороне станины установлен блок скоростей и короб подачи. На верхней поверхности остова перемещается бабка с установленным горизонтальным шпинделем. На этом элементе, при необходимости, устанавливается вертикальное шпинделное устройство.

Суппорт смонтирован на вертикальных направляющих, стол – на горизонтальных элементах. Станок оборудован основным горизонтальным столом и дополнительным вертикальным аналогом. На основном верстаке фиксируются заготовки размером до 800 мм по длине и 250 мм по ширине.

Электропривод агрегата находится в нижней части остова, размещен на опоре в виде плиты, внутри которой предусмотрена емкость для охлаждающей жидкости. Все электрическая начинка станка расположена под крышкой станины в верхней части. Такая конструкция не затрудняет доступ к узлам для ремонта или обслуживания.

Главными функциональными деталями фрезерного станка является суппорт и шпиндельная головка. Предназначение суппорта – удержание и перемещение рабочего стола в поперечно-продольной плоскости. В действие элемент приводится при помощи ходового вала, передающего крутящий момент от силового агрегата к подающей коробке.

Шпиндельная бабка агрегирует с коробкой подач через барабанные шестеренки, сам шпиндель смонтирован на радиальных и шариковых подшипниках. Точность его перемещения обеспечивает индикаторный держатель.

Техническое обслуживание

Широкоуниверсальный станок СФ-676 требует регулярного техобслуживания. Необходимо:

- Проводить через 10 часов работы смазку специальным машинным маслом направляющих и ходовых винтов.

- Покрывать машинной смазкой линейные подшипники каждые 40 часов.

- Через 400 отработанных часов осматривать и регулировать ремни в подающей коробке, а также подтягивать винтовые узлы.

Перед первым рабочим пуском станка необходимо проверить надежность фиксации предохранительных кожухов, очистить рабочий стол от жидкостей и смазочных материалов, включить агрегат и проверить его работу на холостых оборотах.

Проверка работоспособности

Этот процесс начинают с прогонки оборудования на минимальной скорости, постепенно увеличивая ее до максимального показателя. На основной рабочей передачи вращения станок должен проработать не менее двух часов, при этом шпиндельные опоры не могут подвергаться нагреву свыше 50 градусов.

После проверки агрегата на холостых оборотах, он подвергается нагрузке. Фрезер должен проработать на предельном режущем усилии в режиме кратковременной 25-процентной перегрузке. При нормальной работе в таком режиме не наблюдается появление вибраций и сохраняется высокая точность обработки.

Фрезы по металлу для фрезерного станка

Многообразие конфигураций фрез позволяет выполнить выборку материала на самых труднодоступных участках, благодаря чему деталь принимает требуемые размеры и очертания.

Фрезы классифицируются по расположению резцов, типу конструкции, направлению, форме зубьев, способу крепления и материалу режущего инструмента.

Модификации:

- Дисковые фрезы используются для обрезки заготовок, выборке пазов, металла, снятия фасок. Режущая часть таких элементов может размещаться с одной или с двух сторон.

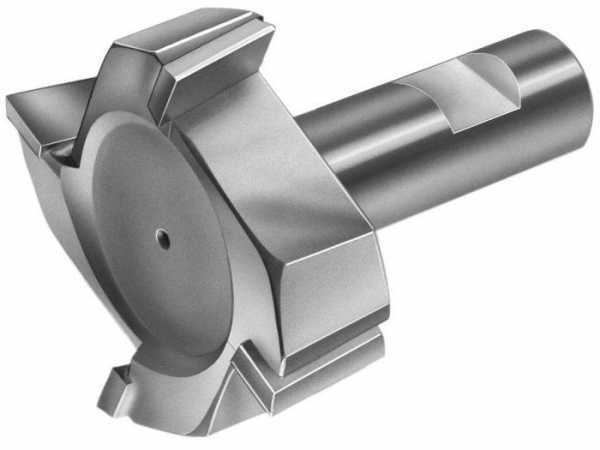

- Торцовые фрезы работают с плоскими заготовками ступенчатого типа. Рабочей частью инструмента является торец, ось его вращения перпендикулярна поверхности заготовки.

- Цилиндрическая фреза по металлу для фрезерного станка может быть с винтовыми или прямыми зубцами. Первый вариант позволяет обрабатывать плавно заготовку, а вторая конфигурация – отделывать узкие плоскости, поэтому такой инструмент относится к универсальной категории.

- Угловые варианты. Такие фрезы используются для обработки наклонных поверхностей, имеют коническую конфигурацию. Различают одно и двухугловые модификации, отличающиеся размещением режущей кромки.

- Концевые фрезы предназначаются для создания пазов, контурных выемок, уступов и обработки взаимно перпендикулярных частей.

Также существуют фасонные, червячные и кольцевые фрезы. Они служат для обработки фасонных поверхностей и заготовок неординарных конфигураций и еще больше расширяют возможности станка 676.

fb.ru

Режущий инструмент для фрезерных станков с ЧПУ

В качестве режущего инструмента на фрезерных станках с ЧПУ используются фрезы. Несмотря на конструктивное разнообразие, каждая фреза имеет режущие лезвия (зубья), взаимодействующие с обрабатываемой поверхностью заготовки. Для закрепления в патроне станка служит хвостовик фрезы. Хвостовик может крепиться к зубчатой части сваркой (или другими крепёжными элементами — винтами, болтами, клиньями и пр.), или представлять единое целое с режущей частью (тогда фреза называется цельной). В скоростных автоматических станках с ЧПУ предпочтение отдаётся цельным концевым фрезам с цилиндрическим или коническим хвостовиком — для быстрого и надёжного закрепления в патроне шпинделя. Материалом для изготовления фрез служит быстрорежущая сталь, металлокерамика, а также твёрдые сплавы с алмазным напылением.

Принцип обработки

При взаимодействии инструмента с заготовкой зубья фрезы снимают стружку с обрабатываемой поверхности. Специальные канавки вдоль тела фрезы способствуют отводу стружки из области резания. Нетрудно догадаться, что взаимное расположение зубьев и их геометрия оказывают решающее влияние на качество обработки поверхности, скорость резания и стойкость к износу самой фрезы. А также на величину потерь на трение и нагрев, а, следовательно, энергетические затраты на обработку и конечную стоимость готового изделия. Поэтому для каждого типа заготовки (деревянной, металлической, пластиковой, из оргстекла или камня) используются специальные фрезы.

Виды фрез

Разнообразные типы фрез можно классифицировать по группам, взяв за базис один из следующих признаков.

По конструктивным особенностям:

- Цельные — когда хвостовик фрезы и её режущая часть изготовлены как единое целое из одного материала;

- Составные фрезы отличает прочная зубчатая часть (инструментальная сталь) приваренная к хвостовику из конструкционной стали. К этой же группе относят фрезы с напаянными на корпус зубьями из инструментальной стали;

- Сборные — как отмечалось выше, зубчатая часть таких фрез механически крепится к хвостовику.

По геометрии:

- Цилиндрические;

- Торцевые;

- Концевые;

- Конические;

- Гравировальные;

- Алмазные;

- Червячные и т. д.

По виду обрабатываемой заготовки — бывают специализированные фрезы по дереву, стали, пластичным металлам (медь, алюминий), оргстеклу или камню и т. д. В этом случае отличия в основном касаются материала режущей части фрезы (в зависимости от твёрдости заготовки), а также конструкции канавок для отведения стружи (исходя из характера стружки — пластичная, хрупкая, крупная или мелкая и т. д.).

Особенности инструмента для современных станков с ЧПУ

Главными достоинствами автоматизированных станочных комплексов является их высокая производительность, точность обработки и удобство в эксплуатации. Обеспечение этого невозможно без использования соответствующего инструмента, к которому также предъявляются строгие требования. Для работы на станках с ЧПУ в основном применяют цилиндрические концевые фрезы — твёрдосплавные или алмазные. Такие фрезы обладают повышенной жёсткостью и износостойкостью, противостоят вибрации при вращении и обеспечивают высокую точность и скорость резания. Конструктивные исполнения фрез довольно разнообразны. Ниже приведены самые распространённые типы с указанием особенностей и областей применения.

| Тип режущего инструмента | Конструктивные особенности | Обрабатываемый материал | Примечание |

| Концевые однозаходные | Одна режущая кромка, заточка наклонная | Твёрдые или вязкие материалы (пластик, акрил и т.п.) | Оптимизированы для высокоскоростной обработки; обеспечивают малую шероховатость обрабатываемой поверхности |

| Концевые двухзаходные | Две режущие кромки, острый зуб | Хрупкие материалы, образующие мелкую стружку (дерево, оргстекло, «композиты», некоторые сорта пластика) | Хорошо справляются с отводом мелкой стружки, однако толщина материала, снимаемого за один проход, ограничена |

| Спиральные однозаходные | Одна режущая грань, наклонная заточка | Пластики, ПВХ, акрил | Предназначены для высокоскоростной обработки; форма канавки специально предназначена для образования длинной стружки – с целью самомочистки фрезы и повышению её долговечности. По классу твёрдости выделяют типы N, A, AA. |

| Спиральные двухзаходные сферические | Две режущие кромки, форма зуба скруглённая («сферическая») | Применяются для нанесения гравировки (текста, рисунка) и финишной обработки сложных 3D-объектов, содержащих множество мелких деталей. | Низкая вибрация при обработке – обеспечивают гладкую поверхность обработки; При чистовой фрезеровке дерева поверхность получается полированной. |

| Конусные сферические | Иглообразная заострённая с округлым торцом | МДФ, дерево, твёрдые стали | Сочетает высокую прочность при малом диаметре рабочей поверхности |

| Гравер конический | Режущая часть плоская, под конус | Применяются для прецизионной обработки мелких элементов (обычно частей сложных трёхмерных объектов). | По прочности различают граверы N и A, хотя оба типа чрезвычайно стойкие к износу |

| Гравер V-образный | Характерный треугольный торец | Поверхности любых материалов, в том числе твёрдых металлических | Применяется для нанесения так называемой V-гравировки |

infofrezer.ru

Оптимальный тип фрезы для 3D-обработки на фрезерном станке с ЧПУ

Современные фрезерно-гравировальные станки с ЧПУ обладают высокой скоростью и обеспечивают отличное качество обработки изделий. Даже «бюджетные» модели как правило оснащены инструментальным порталом с тремя степенями свободы, что позволяет вести автоматическую обработку заготовок по сложному «пространственному» маршруту. Это в частности предоставляет широкие возможности для фрезеровки 3D-изделий (подобных скульптурам, художественным панно, иконам, барельефам и т. п.).

Непременными условиями качественной обработки сложного изделия являются конструкция самого станка (его общая высокая жёсткость, мощность шпинделя, точная механика и т. п.), система ЧПУ и широкие возможности выбора математических моделей в качестве базиса для обработки, а также применяемый режущий инструмент.

В качестве режущего инструмента для мощных скоростных фрезерных станков с ЧПУ используют в основном цельные концевые твердосплавные фрезы. Основным требованием к режущему инструменту является твёрдость сплава, стойкость к износу, малые биения (даже при обработке на высоких скоростях). В последнее время всё большее распространение получают фрезы с алмазным покрытием — как очень стойкий и долговечный инструмент, обеспечивающий хорошее качество обработки.

Фрезы имеют значительное разнообразие конструктивного исполнения — в зависимости от типа обрабатываемой заготовки и конкретных условий резания. 3D-обработка может по праву считаться одной из самых сложных технологических задач. И если управляющая программа выполнена правильно, то «последнее слово» в процессе обработки остаётся именно за правильным выбором фрезы.

Требования к режущему инструменту

В понятие «оптимальный выбор фрезы» входит требование качественной обработки заготовок (речь идёт о производстве 3D-изделий!) при минимально возможных затратах времени. Плюс к этому, желательно чтобы инструмент стоил как можно меньше. В полной мере сочетать эти противоречивые требования не удаётся никогда. Либо инструмент вообще не обеспечивает должного качества обработки. Либо качество есть, но времени на обработку уходит очень много (возможно, инструмент не может поддерживать оптимальные режимы обработки, значит сам не является оптимальным!). Или напротив, заготовка фрезеруется быстро, но готовое изделие приходиться дорабатывать. Возможен вариант, когда и качество и скорость обработки на высоком уровне, но стоимость инструмента очень высока.

Тем не менее, некоторый взаимный баланс качества обработки, скорости и стоимости инструмента для конкретных условий выпуска может быть найден. В этом случае такой режущий инструмент и следует признать оптимальным — для собственных условий обработки. Поскольку достоверную оценку фрезы можно провести лишь в процессе реальной эксплуатации, любые рекомендации по выбору «оптимального» инструмента следует воспринимать лишь как ориентировочные.

Оптимизация управляющей программы

Как отмечалось выше, качественная обработка изделий возможна только при совершенной системе «станок-инструмент-программа обработки». Это означает, что выбор оптимальной фрезы для 3D-обработки будет бесполезен, если управляющая программа не оптимизирована должным образом.

Во-первых, это относится к самой основе фрезерования — количеству технологических переходов и режимам обработки заготовок. Эти параметры, в свою очередь, выбираются исходя из типа используемого режущего инструмента. Не следует забывать, что при использовании нестандартной фрезы нужно ввести в управляющую программу верные данные о геометрических характеристиках инструмента.

Во-вторых, маршрут обработки обязательно должен быть оптимизирован — особенно при обработке на сравнительно «жёстких» режимах. В противном случае, резкое изменение направления движения инструмента вызовет повышенные нагрузки на узлы станка и может привести к поломке фрезы и порче заготовки. При фрезеровании сложного 3D-рельефа особенно важно указать правильную последовательность «обхода» инструмента — чтобы при обработке углублений фреза не «цепляла» ещё не обработанные выступы (в основном такое характерно для чистового этапа фрезеровки). Процесс оптимизации траектории обработки должен осуществляться опытным технологом — не совсем правильно полагаться лишь на встроенные инструмента САМ-программы.

Как выбрать фрезу «под 3D»?

Выбирать фрезу для 3D-обработки следует исходя их типа заготовки для будущего изделия. В зависимости от твёрдости поверхности заготовки понадобятся либо фрезы из быстрорежущей стали (с молибденовыми и/или вольфрамовыми добавками), либо более выносливые — из твёрдого сплава. Со временем, по мере износа режущие кромки фрезы истираются и выкрашиваются. Поэтому в идеале, материал режущей части должен быть очень твёрдым, но не слишком хрупким. Создать сплав, сочетающий оба этих требования очень непросто. Поэтому твёрдосплавные фрезы отличаются высокой стоимости и узкой «специализацией» (под каждый тип заготовки).

Поскольку 3D-изделия, как правило, имеют сложный рельеф со множеством мелких деталей, для их фрезеровки используются цилиндрические или конусные сферические фрезы различного диаметра (3-6 мм для черновой обработки и 1-3 мм — для чистового этапа). Для очень мягких материалов (например, модельного воска) подойдут коническо-сферические граверы с кончиком размером 0,2 мм.

При использовании твёрдосплавной конической двухзаходной конусной фрезы возможна обработка сравнительно глубоких 3D-рельефов за один этап (без чернового фрезерования). Такой инструмент отлично подходит для работы с заготовками из дерева, ДСП, МДФ. Конусная форма обуславливает значительную прочность фрезы при малом размере режущего кончика. Хорошие результаты обработки сложных 3D рельефов из дерева получаются также при использовании конусной сферической фрезы.

Для очень твёрдых пород древесины, а также 3D-обработки акрила и цветных металлов (алюминия, бронзы, меди) применяют сферические граверы или V-образные граверы. Этот инструмент также подходит для снятия фасок с торцевых краёв заготовок из цветных металлов.

Для 3D-обработки дерева, органического стекла или пластика (АБС, ПВХ) используется конический гравер. Такой инструмент отлично подходит для точной гравировки эскизов с мелкими деталями. Обеспечивает высокую гладкость поверхности после чистового этапа фрезерования. Для нанесения мелких символов следует выбирать гравер с меньшим углом и малым лезвием. Для резьбы — напротив, угол следует выбирать максимальным.

infofrezer.ru

Фрезерные станки с ЧПУ по дереву: виды, характеристики, фрезы

Содержание статьи:

Деревообработка изделий может включать в себя несколько различных операций. Наряду с токарными работами востребованы фрезерные функции, которые можно осуществлять с помощью специального оборудования. Оптимальным вариантом является использование станков с ЧПУ по дереву.

На современном рынке представлен большой выбор моделей такого вида станков. Они отличаются как по комплектации, так и по качеству и цене. Одним из самых популярных производителей высокого качества https://www.multicut.ru/catalog/frezery/filter/material-is-wood/apply/ фрезерных станков с ЧПУ по дереву является компания MULTICUT. На сайте компании вы можете выбрать и купить наиболее подходящую модель для вашего производства. Далее в статье мы расскажем полезную информацию о станках по дереву,которая поможет вам сделать правильный выбор.

Общие сведения о конструкции фрезерных станков

Профессиональный фрезерный комплекс для обработки деревянных изделий

Типичная конструкционная схема данного оборудования состоит из рабочего стола, системы перемещения фрезеровальной головки по горизонтальной или вертикальной плоскости и блока CNC. Последний предназначен для максимальной автоматизации процесса производства.

С помощью этого оборудования можно выполнять операции по фрезерованию, расточке, формированию отверстий, зенкование. Особой популярностью пользуются модели с функцией гравировки. Благодаря точному позиционированию фрезы качество обработки значительно выше, чем у классических видов оборудования.

Для первичного ознакомления с возможностями деревообрабатывающих станков с CNC рекомендуется изучить порядок их применения.

- Составление программы действий. Выполняется с помощью специализированного ПО. При этом учитываются параметры заготовки и технологические особенности фрезерного блока – размер рабочего инструмента, его обороты и т.д.

- Установка деревянной детали на рабочий стол.

- Ввод программы и тестовый запуск оборудования.

- Выполнение процесса обработки. В зависимости от выбранного режима он может осуществляться в автоматическом или полуавтоматическом режиме.

- В случае надобности выполняется корректировка программы.

Участие оператора в процессе работы минимальна. Он должен следить за текущими параметрами оборудования и не допустить выхода его из строя или появления сбоев в работе.

Для удаления древесной стружки и пыли обычно используется воздушная система, которая также контролируется ЧПУ. Это минимизирует вероятность засорения узлов и агрегатов станка.

Виды станков

Бесконсольный фрезерный станок

В настоящее время производители предлагают множество моделей фрезерных станков для обработки деревянных изделий, которые имеют в комплектации CNC. Они отличаются не только технологическими параметрами, но и конструктивными особенностями.

Одним из важнейших параметров выбора являются максимальные и минимальные размеры обрабатываемой детали, а также ее форма. Согласно этой классификации, станки могут быть с механизмом жесткой фиксации заготовки и возможностью изменения ее положения в вертикальной и горизонтальной плоскости. В последнем случае кроме фрезерования появляется возможность делать точение заготовки.

Кроме этого деревообрабатывающее оборудование с CNC может быть следующих типов:

- консольные. Блок с фрезой не изменяет своего положения, рабочий стол двигается в продольном и поперечном направлении. Недостатком этой конструкции являются ограничения по размеру детали. Поэтому чаще всего подобные модели применяются для фрезерования стальных деталей;

- бесконсольные. Для смещения фрезы используется каретка, имеющая продольные и поперечные направляющие. При этом блок обработки может иметь горизонтальное или вертикальное положение. В универсальных моделях этот параметр изменяется в зависимости от типа выполняемых операций.

Отдельно необходимо проанализировать параметры работы CNC. Этот блок необходим для передачи управляющих сигналов элементам оборудования. В зависимости от объема выполняемых функций ЧУ условно разделяется на следующие категории:

- позиционные. Суть работы заключается в установке фрезы на определенную позицию на поверхности детали;

- контурная. Алгоритм функционирования включает в себя порядок смещения рабочей головки по заданной траектории;

- универсальная. Совмещает в себе первые две функции. Дополнительно может контролировать позиционирование фрезы и текущие параметры выполняемой операции – глубина обработки, степень ее выполнения.

Эти характеристики не статичны для станков с CNC и могут быть изменены путем монтажа нового блока ЧПУ или установки другого ПО.

При замене ЧПУ необходимо убедиться в совместимости новой управляющей системы с компонентами оборудования. Это нужно для корректной работы станка и минимизации ошибок во время фрезерования.

Технические характеристики оборудования

Работа фрезерного станка с ЧПУ

Параметры оборудования позволят выбрать оптимальную модель для нужд производства. Их изучение является обязательным, так как последующая переделка установки или любой другой тип модернизации могут негативно повлиять на эксплуатационные качества станка.

В качестве примера можно взять наиболее распространенный тип оборудования бесконсольные установки. В большинстве случаев они предназначены для обработки плоских деревянных деталей. Исключения составляют модели с токарной функцией. Для выполнения этой операции в конструкции имеется приводная и задняя бабки. Также подобный дополнительный компонент позволит делать обработку по нескольким плоскостям одного изделия.

Перечень основных технических характеристик деревообрабатывающих станков с CNC:

- допустимые размеры заготовки – ширина, длина и высота. От последнего зависит максимальная глубина фрезерования;

- скорость перемещения в режиме холостого хода;

- число оборотов шпиндельной головки;

- точность позиционирования рабочего инструмента. Зависит от типа электродвигателей — шаговые или сервоприводы;

- параметры воздушного охлаждения шпинделя, если таковая функция имеется в оборудовании;

- тип ЧПУ. Обязательно проверяется возможность замены или модернизации этого блока.

Кроме этих характеристик модели могут обладать уникальными качествами, присущими только им. Чаще всего это возможность обработки под определенным углом, для чего рабочая головка должна иметь функцию поворота.

Мощность двигателя основного привода и возможность изменения числа его оборотов должны регулироваться ЧПУ. Это позволит выбрать оптимальный режим работы в зависимости от типа выполняемой операции.

Типы фрез для деревообрабатывающего станка

Виды фрез для станка с ЧПУ

Не менее важным моментом является правильный выбор фрез для станка. Их конфигурация повлияет на точность выполнения операций и скажется на конечном результате. В большинстве случаев оборудование рассчитано для использования концевых моделей.

Наиболее распространенными являются однозаходные модели, предназначенные для работы с мягкими материалами, в том числе – деревом. Они отличаются относительно небольшой стоимостью и применяются в операциях, не требующих большой точности. Это обусловлено конструкцией их режущей части.

К специализированным моделям фрез относят следующие:

- двухзаходные необходимы для образования максимально гладкой и ровной поверхности. Их рабочая часть имеет сферическую форму;

- спиралевидные. Применяются для чистовой, окончательной обработки. Благодаря множеству мелких зубьев в основном образуется мелкая древесная пыль, а не стружка;

- форма «рыбий хвост». С их помощью происходит двустороннее фрезерование. Их конструкция исключает вероятность появления дефектов (сколов, зацепов) на обратной стороне детали;

- граверный конус. Используется в основном для художественной гравировки. За один проход удаляется небольшое количество материала, но при этом обеспечивается высокая точность обработки.

Помимо этих моделей инструментов могут применяться специализированные. В некоторых случаях конфигурацию и требования к материалу изготовления разрабатывают в индивидуальном порядке.

Процесс формирования художественной деревянной решетки с помощью фрезерного станка показан в видеоматериале.

stanokgid.ru