Разъемное приспособление для ручной высадки головок болтов. Горячая высадка болтов

Разъемное приспособление для ручной высадки головок болтов

Класс 49i, 4

ОПИСАНИЕ ИЗОБРЕТЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Д. И. КРАВЦОВ

ПРИСПОСОБЛЕНИЕДЛЯ РУЧНОЙ ВЫСАДКИ ГОЛОВОК БОЛТОВ

Заявлено 1 сентября 1948 г. 3а ЛЪ 383882 в Гостекнику СССР

Известны различные приспособления для ручной высадки головок болтов, выполненные с применением рычажных (обычно шарнирных и самозапирающихся) зажимов.

Отличительной особенностью предлагаемого приспособления является то, что оно снабжено сменными патронами для высадки головок болтов различных размеров и формы.

Указанное приспособление рассчитано на применение в кустарных и ремонтных мастерских, не имеющих специализированного оборудования для ковки болтов.

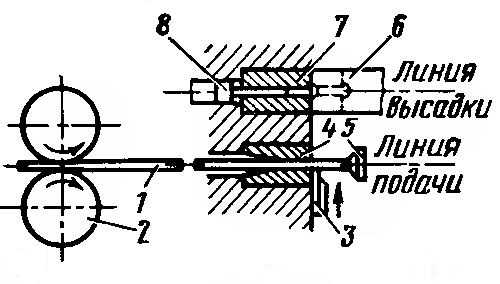

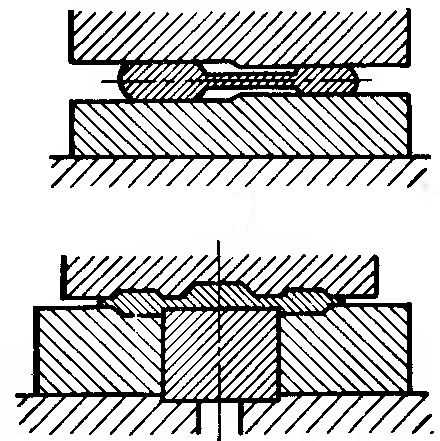

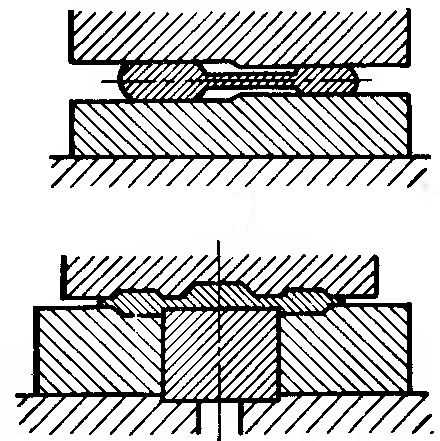

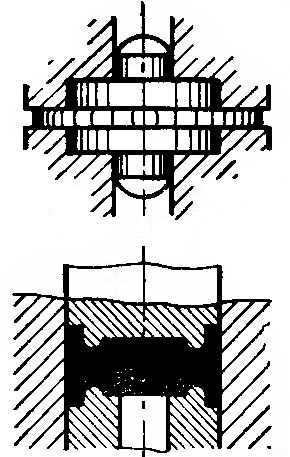

На фиг. 1 показано приспособление в плане; на фиг. 2 — в разрезе.

Приспособление состоит из плиты 1, на которой болтами 2 закреплена половина обоймы о. Вторая половина обоймы 4 прикреплена к первой при помощи шарнира б. В прорезь 6 половины обоймы 4 входит конец рычага 7, закрепленного на оси 8. К обеим половинам обойм 8 и 4 шпильками 9 крепится матрица 10, также состоящая из двух половин.

Для образования головки болта нагретый стержень вставляется в разъемную матрицу 10. Поворотом рычага 7 стержень зажимается, после чего в матрицу вставляется оправка 11. Ударами кувалды по оправке производится осаживание конца стержня до заполнения всего объема матрицы, после чего матрицы раскрываются, и болт освобождается.

Предмет изобретения

Приспособление для ручной высадки болтов с рычажным зажимом, о т л и ч а ю щ е е с я тем, что, с целью высадки головок болтов различных размеров и формы, в приспособлении устанавливают и с помощью шпилек укрепляют сменные патроны, состоящие из двух сопрягаемых половинок, соответствуюшие определенным размеру и форме высаживаемого болта. № 89334

Фиг. 1

Фиг. 2

Комитет по делам изобретении и открытий при Совете Министров СССР

Редактор Р. А. Гальцева 1 ипография Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Петровка, 14.

Подп. к печ. 1,IX-59 г.

Тираж 360 Цена 25 коп.

Похожие патенты:

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке ступенчатых стержневых крепежных деталей типа болтов с высоким подголовком

Изобретение относится к технологии изготовления закладных болтов преимущественно с Т-образными, прямоугольными головками и квадратными подголовками для крепления консольных крюков на несущих направляющих при монтаже и укладке телеграфного или телефонного кабеля

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении болтов холодной объемной штамповкой

Изобретение относится к холодновысадочному производству, в частности к изготовлению крепежных деталей с многогранным профилем

Изобретение относится к холодной объемной штамповке и может быть использовано при изготовлении фланцевых болтов с многогранной головкой

Изобретение относится к обработке давлением, в частности к технологии холодной объемной штамповки деталей типа винтов

Изобретение относится к обработке металлов давлением и может быть использовано при производстве болтов для крепления колес

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве крепежных изделий

Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении деталей типа шаровых пальцев

Разъемное приспособление для ручной высадки головок болтов

www.findpatent.ru

Высадка - головка - болт

Высадка - головка - болт

Cтраница 2

Исходная заготовка изготавливается на токарных автоматах или пресс-ножницах. В дальнейшем заготовки поступают на участок штамповки, где и производится высадка головок болтов. Обычно для этой цели используются механические прессы и индукционные нагреватели с ручной загрузкой заготовок. [16]

По повой технологии на заготовке из калиброванной стали вначале накатывается резьба. После нагрева высаживаемой части заготовки в индукторе токами высокой частоты производится высадка головки болта на кривошипном прессе. [17]

Если большая часть продуктов сгорания уходит через постоянно открытые рабочие окна, отверстия дымовых каналов делают меньше, чем указано в таблице. Все продукты сгорания из некоторых кузнечных печей и печей для нагрева прутков под высадку головок болтов преднамеренно выпускаются через щель, в которой лежит нагреваемый материал. [18]

Рассмотрим одну из машин с зафиксированной программой. На рис. 206, а показана схема двухударного холодновысадочного автомата с разъемной матрицей. Этот автомат предназначен для высадки головок болтов из цилиндрических стержней. [20]

Для машины групаш II 2Б, в которых обрабатываемые детали ( объекты) перемещаются самими рабочими органами или дополнительными механизмами, наоборот, характерно наличие одной основной операции. Обычно такая операция является значительно более энергоемкой по сравнению с остальными. В высадочном автомате, например, такой операцией является высадка головок болтов. [21]

На циклограмме в первой полосе представлена диаграмма движения ползуна 10, начинающего движение из крайнего левого положения ползуна. Диаграмма пути движения высадочного ползуна 10, равно как и диаграммы всех остальных исполнительных органов, изображены в условном виде, показывающем только направления их движения - наклон вниз соответствует движению направо, подъем - движению налево. В конце первого оборота коленчатого вала 3 на диаграмме отмечен заштрихованный участок, на котором происходит черновая высадка головки болта, а в конце второго оборота - такой же участок чистовой высадки. [23]

Коллоидный графит может быть использован и для холодного волочения. Сейчас выпускают специальную смесь порошкообразного стеарата алюминия с графитом для волочения прутков из высокопрочных сталей, идущих на изготовление болтов. После волочения на поверхности прутков остается очень тонкое прочное покрытие из графитизированного мыла, которое обеспечивает отличную смазку при высадке головок болтов и значительно уменьшает износ матриц. [24]

Головки болтов изготовляются методом горячей высадки, а также из круглого или шестигранного проката механической обработкой. Радиус закругления у головки во избежание концентрации напряжений принимается для диаметра 12 мм - 0 5 мм и для больших диаметров 1 0 мм. Соблюдение этого требования проверяется шаблоном. После высадки головки болтов перед механической обработкой подвергаются термообработке. [25]

В машинах-автоматах часто реализуется много технологических и вспомогательных операций, причем последовательность их удобнее планировать во времени. Поскольку машины-автоматы действуют циклично, за промежуток времени удобно принимать длительность Т цикла. При этом составляют так называемую циклограмму, на которой наглядно в зависимости от параметра времени или соответствующего угла поворота равномерно вращающегося входного звена механизма представляют последовательность операций, отображают рабочие и холостые ходы и паузы в движении исполнительных звеньев, а также совмещение операций. Различают циклограммы прямоугольные, линейные и угловые. Наиболее просто строятся прямоугольные циклограммы, на которых в горизонтальном направлении выбирается шкала параметра времени t или угла поворота входного звена, а по вертикали обозначаются рабочие звенья или механизмы. В качестве примера на рис. 7.10 приведена прямоугольная циклограмма одноударного автомата для высадки головок болтов. [26]

Страницы: 1 2

www.ngpedia.ru

poleznayamodel.ru

Холодное прессование

Сущность процессов

Для процессов осадки, высадки, калибровки, объёмной формовки, холодного прессования характерно трёхосное сжатие заготовки при её формоизменении. Формообразование детали осуществляется вследствие перераспределения и заданного перемещения металла в рабочей полости штампа под действием давления, в несколько раз превышающего предел текучести деформируемого материала. Полученные детали отличаются повышенной точностью и чистотой поверхности. Материал деталей в результате холодной деформации значительно упрочняется.

Осадка

Осадка металла – операция обработки металлов давлением, в результате которой уменьшается высота и одновременно увеличиваются поперечные размеры заготовок. Осадку применяют:

1) Для увеличения диаметра или площади поперечного сечения исходной заготовки (при отсутствии заготовки нужного сечения) круглой, прямоугольной либо фасонной формы;

2) Для увеличения диаметра или площади поперечного сечения концевой либо серединной части заготовки, например при изготовлении детали типа болта с фасонной головкой;

3) Для подготовки заготовки к последующей прошивке в ней отверстий;

4) Для получения поковок с требуемой микроструктурой и с определенным направлением волокон;

5) Для ликвидации анизотропии механических свойств и получения равномерной по всему объему заготовки структуры металла.

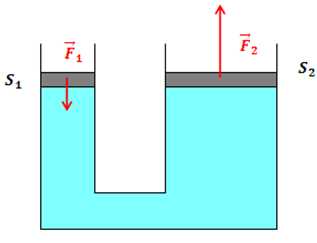

Рис. 1 – Осадка между плоскими плинтами, с истечением в одну и две полости

Осаживаемые заготовки перед обработкой следует нагреть до максимально допустимой для обрабатываемого металла температуры. Это значительно снижает трудоемкость изготовления поковки, сокращает число нагревов и время обработки. Вследствие трения боковая поверхность осаживаемой заготовки приобретает бочкообразную форму, это характеризует неравномерность деформации. Повторяя осадку несколько раз с разных сторон, можно привести заготовку к первоначальной форме или близкой к ней, получив при этом более высокое качество металла и одинаковые его свойства по всем направлениям.

Различают два вида осадки - полную и неполную. Полная осадка выполняется для увеличения сечения заготовки по всей ее длине. К последней, в свою очередь, относят осадку концевую и серединную. Для выполнения осадки применяют наковальню, кувалды, клещи, ручники, гвоздильни; правку и отделку осаженной поковки осуществляют с помощью гладилок, обжимок и др.

Высадка

Высадка — кузнечная операция, заключающаяся в деформации заготовки частичной осадкой с целью создания местных утолщений за счёт уменьшения длины заготовки. Высадка производится в нагретом или холодном состоянии.

Горячая высадка осуществляется на горизонтально-ковочных машинах. Горячей высадкой изготовляют поковки шестерён, клапанов, рессор, колец, валиков и т.п.

Холодная высадка — основная операция получения деталей типа болтов, винтов, заклёпок. Для изготовления подобных деталей применяются холодновысадочные автоматы, на которых, кроме высадки, производятся и другие операции (отрезка, прошивка, накатка резьбы и т.п.), что позволяет получать детали, не требующие обработки резанием, с производительностью до нескольких сотен в мин. В автомобильной и тракторной промышленности почти все крепежные детали изготовляют холодной высадкой. Этим способом изготовляют и более сложные детали (например, шаровые и ступенчатые пальцы, ролики и шарики подшипников и др).

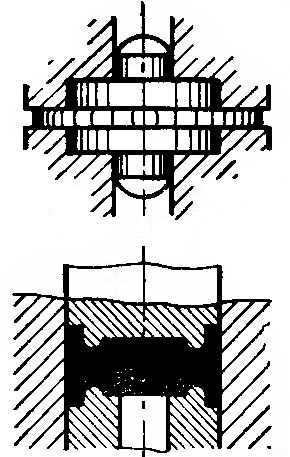

Рис. 2 – Высадка головки заклёпки на одноударном автомате.

1- Проволока или пруток

2- Подающие ролики

3- Нож

4- Отрезная матрица

5- Упор

6- Пуансон

7- Матрица

8- Выталкиватель

Рис. 3 – Высадка винтов со шлицами на двухударном автомате.

Холодной высадке подвергают калиброванные стальные прутки диаметром 0,6 до 38 мм, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых шестигранных и других форм сечения. Стальные прутки должны предварительно отжигаться.

По сравнению с другими процессами штампования высадка отличается высокой производительностью и точностью поковок (без облоя). Получает распространение высадка с местным контактным нагревом заготовок в штампе на электровысадочной машине, позволяющей за один переход получить утолщения большого объёма.

Калибровка

Калибровка – холодное волочение, сопровождаемое небольшими обжатиями горячекатаной сортовой стали с целью получения более высокого качества поверхности, более точных размеров, а в некоторых случаях и повышении некоторых механических свойств.

Калибровку используют в работах, связанных с машиностроением, автомобилестроением, судостроением, приборостроением, а также некоторых других промышленных направлениях, которые требуют использования точных и экономичных профилей, а также стали высокого качества.

Благодаря использованию калибровки можно получить поковку (промежуточное изделие, полученное объемной штамповкой или ковкой) максимально точного размера и веса, которая будет обладать поверхностью самого высокого качества. Калибровка способна значительно ускорить механическую обработку, используя в дальнейшем для завершения только шлифовку.

Рис. 4 – Плоская и объёмная калибровка

Калибровку осуществляют как в холодном, так и в горячем состоянии.

За счет использования холодной калибровки появляется возможность достижения максимально точных размеров и высокого качества поверхности. В свою очередь, горячая калибровка получила большее распространение при работе с поковками более крупных размеров, так как она не позволяет достичь такую же точность, как холодная.

Плоскостная калибровка необходима для получения более точных вертикальных размеров, которые располагаются между отдельными параллельными друг другу плоскостями поковки, а также для придания им высокого качества. При этом происходит увеличение размеров поковки, которые находятся в перпендикулярном направлении относительно действия усилия пресса.

При комбинированной калибровке сначала проводят объемную, после которой проводят плоскостную калибровку. Увеличение точности происходит в возрастающей степени.

Объёмная формовка

Объемная формовка является разновидностью осадки, но отличается от неё тем, что формоизменение заготовки происходит в полости штампа, закрытой полностью или частично. В соответствии с этим различают открытую формовку с выходом излишка металла в заусенец и закрытую, при которой весь объём металла заготовки идёт на образование детали. Форма и размеры заготовки должны быть такими, чтобы деформация в каждом сечении была наименьшей, условия течения металла в штампе были оптимальными и все элементы детали оформлены четко. Этот процесс требует больших давлений и высококачественного изготовления штампов. К числу преимуществ закрытой формовки следует отнести большие возможности формообразования и повышенную точность деталей.

Рис. 5 – Открытая и закрытая объёмная формовка

Такая технология применяется для изготовления пространственных деталей малых размеров, но более сложной формы и высокой точности. Материал заготовок, используемых в процессе холодной формовки должен обладать высокой пластичностью, поэтому преимущественно используются заготовки (штучные заготовки, прутки или стержни) из цветных металлов, низкоуглеродистой стали, реже – среднеуглеродистой. Методом холодной формовки металла получают готовые детали, не нуждающиеся в обработке резанием или близкие к ним заготовки, последующая резка которых минимальна. Применяя данную технологию, удается достичь коэффициента использования металла на уровне 90-95% (при формовке резкой этот показатель колеблется в пределах 30-40%). Это достигается, в том числе и тем, что отпадает необходимость в проведении предварительной обработки. Как правило, именно операции предварительной обработки связаны с большой потерей исходного материала. Кроме того, объемная формовка не нарушает целостности металла заготовки. Отмечается более высокое качество изделий, производимых по этой технологии: прочность деталей возрастает в 3-10 раз (в зависимости от степени деформации), что позволяет заменить дорогостоящие высоколегированные сплавы и получить изделия с превосходящими механическими характеристиками.

Холодное прессование

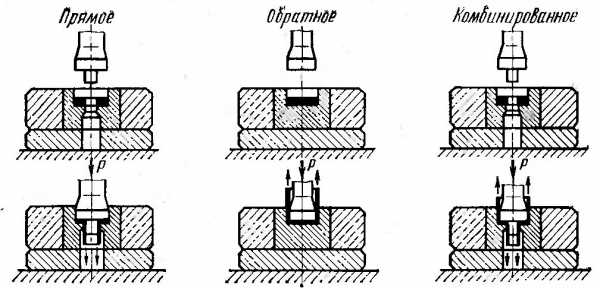

Холодное прессование (ударное или холодное выдавливание)- процесс формообразования полой детали путём вытеснения металла заготовки пуансоном в открытые полости штампа. Холодное прессование подразделяют на прямое, обратное и комбинированное в зависимости от того, совпадает ли направление истечения металла с перемещением пуансона, противоположно ему или происходит одновременно в различных направлениях. Возможно также радиальное прессование, при котором направление истечения металла перпендикулярно направлению деформирующего усилия P.

Рис. 6 – Виды холодного прессования

Холодное прессование применяют для деталей разнообразных форм. Обычная (экономически целесообразная) точность изготовления деталей в пределах 9…11 квалитетов, а шероховатость поверхности- Ra 2,5…Ra 0,63. Степень деформации (в процентах при холодном прессовании характеризуется выражением:

где площади заготовки и поперечного сечения детали. Допустимая степень деформации за одну операцию 75…95%, что позволяет получить детали с наименьшей толщиной стенок 0,3…0,7 мм и высотой до 6d (d- внутренний диаметр детали) обратным и до 40d- прямым прессованием. С увеличением растут и давления прессования, достигая (5…10) . Это ограничивает возможности формообразования деталей и их габаритные размеры, так как при таком высоком давлении прочность и стойкость рабочих частей штампа оказывается недостаточной для нормальной эксплуатации. Как выходные заготовки могут использоваться заготовки, производимые из листов, прутковые или профилированные. С помощью выдавливания изготавливаются самые разнообразные детали, например: стаканчики, гильзы, баллончики, трубки, валики, болты, гайки, маховики, фланцы и др. Материалом для этого процесса могут служить как цветные металлы и их сплавы, так и стали. Сравнительно новым вопросом является изготовление с помощью этого процесса деталей из стали. По сравнению с цветными металлами сталь значительно труднее поддается выдавливанию.

Для получения стальных изделий этим методом необходимо точное соблюдение ряда условий касательно выбора материала матриц и пуансонов, его термической обработки, качества и свойств стали, подвергаемой выдавливанию, скорости процесса, размеров и формы изделия, методов смазки и т.д. На величину удельного давления при холодном выдавливании стали, а прежде всего и на работу штамповочного инструмента, особенно влияют механические свойства деформируемой стали, степень деформации, толщина стенки стакана, угол конусности входного отверстия матрицы, угол конусности Пуассона, смазки.

При выдавливании сплошных деталей удельное давление значительно ниже, чем при изготовлении полых. Например, при выдавливании стержней из малоуглеродистой стали (механические свойства указаны выше) при степени деформации 40% удельное давление будет около 25 кг/мм2 (250 Мн/м2), а при степени деформации 70% - около 100 кг/мм2 (1000 Мн / м2). Холодное выдавливание стальных изделий целесообразно применять в условиях массового производства, так как цена штампов высокая. Большим преимуществом этого процесса является их высокая точность - 0,1 - 0,2 мм. Качество поверхности деталей, полученных холодным выдавливанием, превышает качество поверхности поковок, изготовленных горячей штамповкой с последовательной холодной калибровкой. Потери металла при применении холодного выдавливания сравнению с горячей штамповкой может быть сокращено на 60-70%.

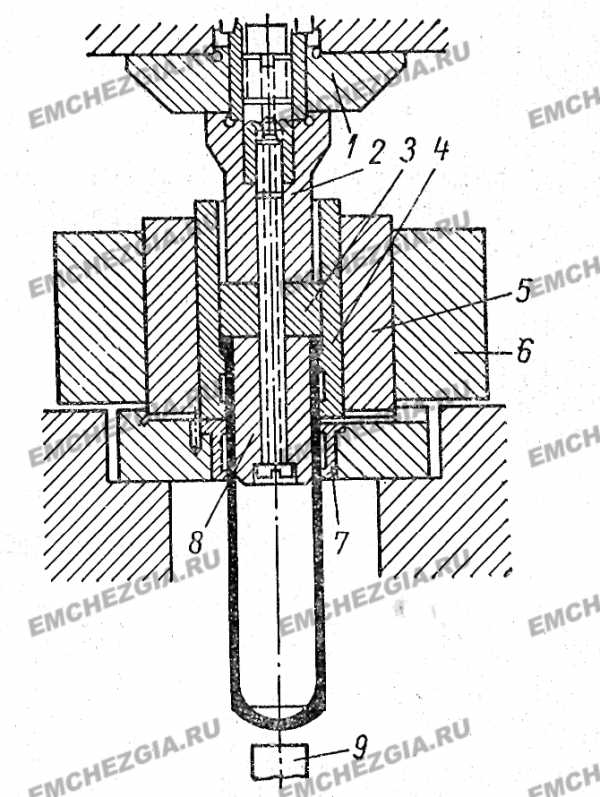

Рисунок. 6.6. Схема штампа для прямого выдавливания полых деталей: 1 - верхняя плита, 2 - хвостовик пуансона; 3 - пуансон, 4 - матрица, 5 - первая обойма, 6 - вторая обойма; 7 - направляющее кольцо; 8 - головка пуансона; 9 - выталкиватель

Холодным прессованием детали могут изготавливаться как на гидравлических, так и на более производительных механических прессах. Станина пресса при этом должна обладать максимальной жесткостью и обеспечивать прямолинейное перемещение ползуна на всей длине его хода без люфтов.

Заключение

Изученные нами процессы формообразования деталей находят широкое применение в самолётостроении и в машиностроении в целом. Применяя данные технологии, удается достичь высокого коэффициента использования металла. Полученные детали отличаются повышенной точностью и чистотой поверхности. Материал деталей в результате холодной деформации значительно упрочняется. Технология процессов совершенствуется.

Литература:

1. А.Л. Абибов, Н.М. Бирюков глава из книги «Технология самолётостроения» 1982г.

2. Интернет-портал «Металл» http://ags-metalgroup.ru

3. Интернет-портал «Ковочные операции» http://www.mtomd.info

4. В.Р. Каргин, Б.В. Каргин глава из книги «Основы технологических процессов ОМД: раздел прессование»

Похожие статьи:

poznayka.org

высадка болтов - это... Что такое высадка болтов?

высадка болтовMetallurgy: stud driving

Универсальный русско-английский словарь. Академик.ру. 2011.

- высадка аэромобильного десанта

- высадка в горячем состоянии

Смотреть что такое "высадка болтов" в других словарях:

высадка (металлургия) — высадка Технологич. операция горячей и холодной обработки металлов давлением, заключающаяся в увеличении поперечного размера части заготовки в результате ее деформации осадкой. Горячую в. для получения поковок шестерен, клапанов, полуосей,… … Справочник технического переводчика

высадка головок (болтов, заклёпок) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN heading … Справочник технического переводчика

Высадка — [upset, heading] технологическая операция горячей и холодной обработки металлов давлением, заключающаяся в увеличении поперечного размера части заготовки в результате ее деформации осадкой. Горячую высадку для получения поковок шестерен, клапанов … Энциклопедический словарь по металлургии

ВЫСАДКА — [upset, heading] технологическая операция горячей и холодной обработки металлов давлением, заключающаяся в увеличении поперечного размера части заготовки в результате ее деформации осадкой. Горячую высадку для получения поковок шестерен, клапанов … Металлургический словарь

ВЫСАДКА — кузнечная операция, заключающаяся в деформации заготовки частичной осадкой с целью создания местных утолщений за счёт уменьшения длины заготовки. Горячая В. осуществляется на горизонтально ковочных машинах или электровысадочных машинах. Горячей В … Большой энциклопедический политехнический словарь

Высадка — I ж. 1. процесс действия по гл. высадить I, высаживать I 2. Результат такого действия; высаживание I 2.. II ж. Кузнечная операция формования металлических изделий (шестерён, болтов и т.п.) с помощью пресса. Толковый словарь Ефремовой. Т. Ф.… … Современный толковый словарь русского языка Ефремовой

Холодная высадка — операция холодной объёмной штамповки получение деталей (заготовок) с местными утолщениями путём уменьшения длины части заготовки (местная Осадка) без нагрева металла. Х. в. основная операция получения деталей типа болтов, винтов, заклёпок … Большая советская энциклопедия

Валентайн (танк) — У этого термина существуют и другие значения, см. Валентайн … Википедия

Трейнсёрфинг — Трейнсёрферы на поезде в Бангладеш Трейнсёрфинг (от англ. train … Википедия

Messerschmitt Me.262 — Мессершмитт Me.262 … Википедия

Ха-Го — У этого термина существуют и другие значения, см. Тип 95 … Википедия

universal_ru_en.academic.ru

Болты — Высадка - Энциклопедия по машиностроению XXL

Многооперационный автомат для изготовления болтов производит высадку заготовок болтов с цилиндрической головкой, обрезку граней, подрезку торца стержня и накатку резьбы. Болт получается совершенно готовым, с фасками на головке и стержне. Высадка и обрезка осуществляются тремя парами штампов. [c.439]Этим методом, как правило, изготовляются изделия небольших размеров из проволоки или прутка диаметром до 25 мм, из стали диаметром более 25 мм изделия получают давлением в горячем состоянии. Заготовки вставок из твердых металлокерамических сплавов к матрицам для высадки по ГОСТ 6230—52 и 6231—52 обеспечивают высадку болтов со стержнем диаметром до 12 мм. Предельный верхний диаметр болтов, изготовляемых высадкой, составляет 20 мм при условии последующей обрезки граней шестигранной головки болта. [c.97]

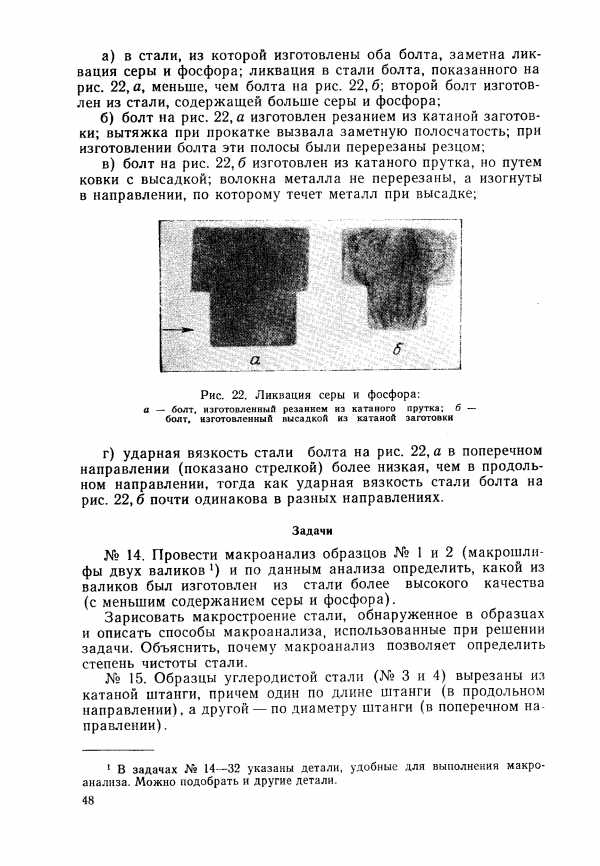

| Рис. 22. Ликвация серы и фосфора а — болт, изготовленный резанием нз катаного прутка б болт, изготовленный высадкой из катаной заготовки |  |

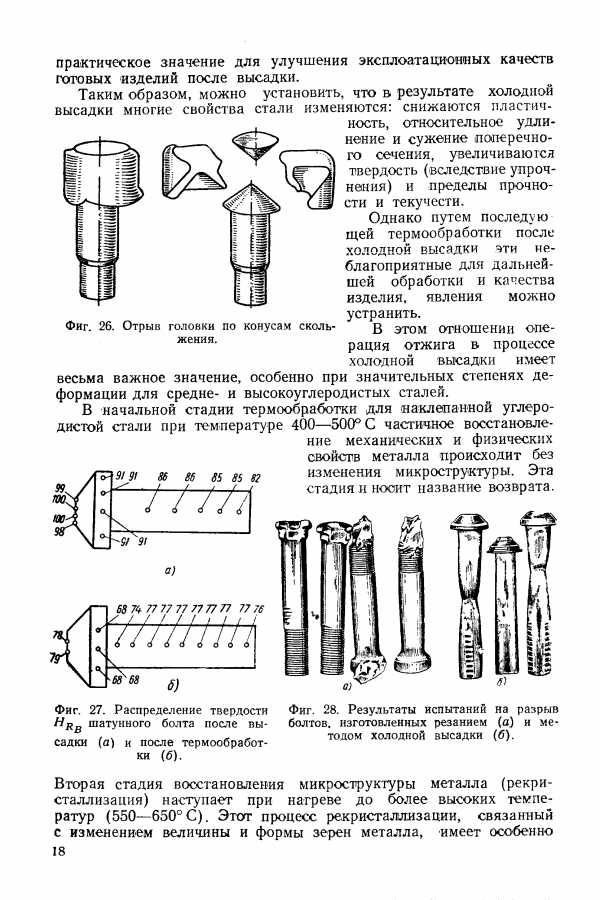

| Фиг. 27. Распределение твердости шатунного болта после высадки (а) и после термообработки (б). |  |

Черные болты изготовляют высадкой или ковкой без какой-либо последующей механической обработки головки или стержня болта. [c.278]

В последнем случае применяют холодную высадку и накатку — так теперь изготовляют болты, шурупы и т. и. [c.200]

На холодновысадочных автоматах штампуют заготовки диаметром 0,5—40 мм из черных и цветных металлов, а также детали с местными утолщениями сплошные и с отверстиями (заклепки, болты, винты, гвозди, шарики, ролики, гайки, звездочки, накидные гайки и т. п.). На рис. 3.37 показаны последовательные переходы штамповки двух характерных деталей. Название этих автоматов связано с тем, что основной выполняемой на них операцией является высадка (уменьшение длины части заготовки с получением местного увеличения поперечных размеров). Однако при штамповке на холодновысадочных автоматах все шире используют другие операции штамповки сортового металла, в частности операцию холодного выдавливания, что расширяет номенклатуру изготовляемых деталей, [c.100]

В двухударном автомате для холодной высадки головок болтов, винтов и других изделий приведенный момент сил полезных сопротивлений к валу входного звена, учитывая только работу сил полезного сопротивления, изменяется согласно закону [c.194]

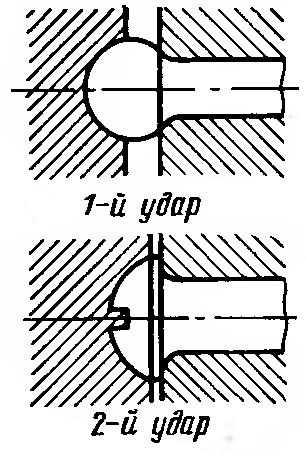

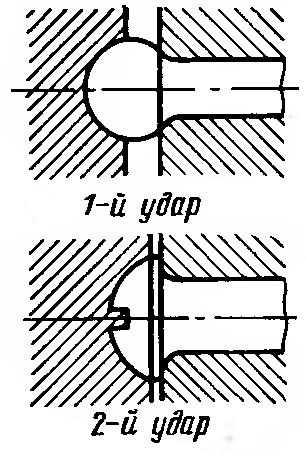

Рассмотрим одну из машин с зафиксированной программой. На рис. 206, а показана схема двухударного холодновысадочного автомата с разъемной матрицей. Этот автомат предназначен для высадки головок болтов из цилиндрических стержней. [c.351]Заготовка, из которой изготовляются болты, представляет собой цилиндрический пруток, который на линии подачи периодически продвигается в горизонтальном направлении. Это продвижение осуществляется желобчатым роликом 15 до упора 13. После этого подвижная матрица 14, перемещаясь вверх, отрезает часть прутка требуемой длины, переносит отрезанную часть на линию высадки и прижимает заготовку к неподвижной матрице. Затем ползун 10 черновым пуансоном И, находящимся на линии высадки, ударяет [c.351]

ПО выступающей части стержня заготовки, вследствие чего образуется головка конической формы (рис. 206, 6). Далее на линию высадки должен быть поставлен чистовой пуансон 12, который в результате второго движения ползуна 10 выдавливает головку болта окончательной формы (рис. 206, в). После этого подвижная матрица 14 переносит готовое изделие на линию подачи, начинается новый цикл, движением прутка готовое изделие сталкивается и на его место устанавливается следующий участок прутка. [c.352]

Холодная высадка — безотходный способ изготовления крепежных деталей (болтов, винтов, заклепок и др.) и малоотходный — при изготовлении деталей типа ступенчатых и шаровых пальцев длиной до 300 мм, роликов и шариков диаметром до 50 мм. [c.148]На круговой циклограмме одноударного автомата для высадки головок болтов (рис. 16.6, а) кольцо / отображает движение или выстой ползуна механизма высадки за цикл, равный 360° оборота РВ. Кольцо II представляет собой циклограмму механизма ножа, отрезающего и подающего заготовку, кольцо III изображает цикл работы механизма подачи прутка, от которого отрезается заготовка, а кольцо IV—цикл работы механизма выталкивателя изделия. [c.471]

Заготовки вставок к матрицам для высадки болтов и виитов под нарезку н заклепок. Выпускается два типа заготовок — А и Б, каждый из которых представлен рядом заготовок, отличающихся между собой размерами, главным образом диаметром. На фиг. 14 и 15 представлены эскизы заготовок типов А и Б (по гост 6230-52). [c.550]

Стандартные крепежные изделия общего назначения изготовляют из углеродистых сталей типа сталь 10 - сталь 35. Эти стали позволяют изготовить большие партии болтов, винтов, гаек методом холодной высадки с последующей накаткой резьбы. Легированные стали 35Х, ЗОХГСА применяют для высоконагруженных деталей при переменных и ударных нагрузках. Механические свойства крепежных изделий определяются как материа- [c.236]

Наметился также второй путь — автоматизация технологических процессов ковки и штамповки. В этом направлении уже реализованы автоматические установки по прокатке шаров периодического профиля, по выдавливанию сплошных и трубчатых деталей, автоматические линии по высадке болтов, заклепок и др., автоматическая штамповка колец шарикоподшипников, толкателей клапанов, цепей, звеньев полотен элеваторов сельскохозяйственных машин, лемехов, вагонных колес, клапанов автомобильных двига телей, звеньев гусениц тракторов и др. [c.113]

К числу наиболее производительных способов холодной штамповки нужно отнести способ холодной высадки, применяемый в специализированном производстве заклепок, болтов, шурупов, винтов, шариков, гаек, различных колпачков, звездочек и т. п. [c.417]

При изготовлении способом холодной высадки ряда заготовок деталей, например болтов с шестигранной головкой, отходы металла примерно в 25 раз меньше, чем при их изготовлении на металлорежущих станках. На фиг. 334 дан график для сравнения расхода металла при изготовлении шестигранных болтов различными способами. [c.417]

Ф Ударные инструменты для холодной высадки болтов, заклепок, гаек [c.326]

Шпильки со стержнем диаметром, равным диаметру резьбы, изготовляют обычно из прутков с повышенной чистотой (качеством) поверхности и повышенной точностью размеров (серебрянка). Поверхность гладкой части стержня оставляют необработанной. Болты из непластичных сталей изготовляют из круглого проката с высадкой головки в горячем состоянии, а из пластичных сталей - в холодном. [c.7]

Болты — Высадка с двойным редуцированием [c.20]

Примером структурно-технологической вариантности могут служить способы получения болтов холодной высадкой, ковкой и горячей высадкой, электровысадкой и т. п. [c.19]

Например, для изготовления болта из пруткового материала предназначен холодновысадочный автомат, схема которого приведена на рис. 5.1, а, б. Электродвигатель 25 через муфту 24 и редуктор 23, зубчатую нару 21. 22 приводит во вращение главный вал II. От пего через кривошипио-ползунный механизм 12—14 сообщается поступательное движение пуансону 4 высадки. Через кулачковый механизм 15—17 и коромысло 18 приводится в движенпе выталкиватель 5, а через рычажный механизм 8, 9 с пазовым ползуном-кулачком 10 движение передается ножу 1 с держателем 2. Подача прутка 7 для отрезания заготовки производится фрикционными роликами 20. Винт 19 служит для регулирования положения иытал-кивателя 5. В начале цикла нож 1 находится вверху и фрикционные ролики 20 подают пруток 7 вправо на требуемую длину I. Затем [c.160]

На рис. 5.4 приведены циклограммы работы холодновысадочного одпоударного автомата (схема — на рис. 5. ). Он содержит три ИМ, поэтому циклограмма состоит из трех полос (циклограмм) работы этих ИМ. После окончания рабочего хода пуансона первого основного механизма высадки готовое изделие (болт) должно быть [c.166]

В соединениях, работающих в агрессивных средах, применяют коррозионно-стойкие стали, а в соединениях, подвергающихся действию высоких температур, — жаропрочные стали. Широко применяются болты из титановых сплавов, обладающих высокой прочпость о (модуля упругости ( = = 12 500 кге/мм ) жесткость болтов из титановых сплавов при прочих равных условиях примерно на 40% меньше, чем стальных. Для изготовления болтов используют преимущественно сплавы 6А1 — 4V (ВТ6С) 5А1 — 2,5Sn (ВТ5-1), а для болтов, подвергаемых холодной высадке, сплавы ЗА1 - 13V - ПСг и др. [c.515]

Высокопрочные болты изготовдяют преимущественно методами холодной пластической деформации. Наиболее рациональна следующая схема высадка головки — редуцирование стержня на ротационно-ковочной машине — механическая обработка — термическая обработка — обкатывание резьбы и га.пелей на участках переходов. При достаточно высокой пластичности материала (5 > 5%) механическую обработку резьбы заменяют выдавливанием (накатыванием) резьбы в холодном состоянии накатными роликами, а на гайках — с помощью бесстружечиых уплотняющих метчиков, что обеспечивает наиболее благоприятное расположение волокон в витках резьбы. [c.515]

В конструкции 6 головкн болта с внутрепип.м шестигранником, изготовленном прошиванием, участок 5 перехода стержня в головку резко ослаблен канавкой для выхода прошивки. При замене прошивания высадкой (конструкция 7) ослабление устраняется прочность головки повышается также в результате благоприятной ориентации волокон. [c.604]

Материалы. Стандартные крепежные детали общего назначения изготовляют нз углеродистых сталей СтЗ, 10, 20, 35, 45 и др. Эти стали в условиях массового производства позволяют изготовлять резьбовые детали методом холодной высадки с последующей накаткой резьбы. Легированные стали 35Х, 38ХА и другие применяют для высоконагруженных деталей при переменных и ударных нагрузках. Стальные болты, винты н шпильки изготовляют 12 классов прочности 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8, 6.9, 8.8, 10.9, 12.9, 14.9 (ГОСТ 1759—70). Первое число в обозначении класса прочности, умноженное на 100, определяет минимальное значение а в МПа, а произведение двух чисел, умноженное на 10, определяет в МПа (для класса прочности 3.6 приблизительно). Например, классу прочности 6.8 соответствует 0 =600 МПа и а. =480 МПа. [c.293]

На циклограмме в первой полосе представлена диаграмма движения ползуна 10, начинающего движение из крайнего левого положения ползуна. Диаграмма пути движения высадочного ползуна 10, равно как и диаграммы всех остальных исполнительных органов, изображены в условном виде, показывающем только направления их движения — наклон вниз соответствует движению направо, подъем — движению налево. В конце первого оборота коленчатого вала 3 на диаграмме отмечен защтрихованный участок, на котором происходит черновая высадка головки болта, а в конце второго оборота — такой же участок чистовой высадки. [c.353]

Системы управления по параметру времени. В машинах-автоматах часто реализуется много технологических и вспомогательных операций, причем последовательность их удобнее планировать во времени. Поскольку машины-автоматы действуют циклично, за промежуток времени удобно принимать длительность Т цикла. При этом составляют так называемую циклограмму, на которой наглядно в зависимости от параметра времени или соответствующего угла поворота равномерно вращающегося входного звена механизма представляют последовательность операций, отображают рабочие и холостые ходы и паузы в движении исполнительных звеньев, а также совмещение операций. Различают циклограммы прямоугольные, линейные и угловые. Наиболее просто строятся прямоугольные циклограммы, на которых в горизош альном направлении выбирается шкала параметра времени г или угла поворота входного звена, а по вертикали обозначаются рабочие звенья или механизмы. В качестве примера на рис. 7.10 приведена прямоугольная циклограмма одноударного автомата для высадки головок болтов. [c.135]

В качестве примера на рис. 3.3 показана кинематическая цепь двухударного холодно-высадочного автомата. Его назначение состоит в том, чтобы отрезать от длинного цилиндрического прутка 17 заготовку необходимой длины и на одном ее конце высаживать головку. Продукция этого автомата представляет собой заготовки для изготовления болтов. Нарезание резьбы и другие отделочтшю операции выполняются другими автоматами. Так как диаметр прутка невелик, операция производится без предварительного нагревания прутка. Высадка головки делается в два приема, как показано в левом верхнем углу рисунка. При первом ударе ползуна 24 матрица 22 высаживает черновую головку коничеркой [c.75]

I. Кулачковые механизмы. Рабочие органы управляющих кинематических цепей обычно преодолевают сравнительно небольшие полезные сопротивления. В примере, приведенном в предыдущем параграфе, управляющими были механизмы перемещегшя матриц, подающего ролика и упорного рычага (ползун 19, отрезающий часть прутка, относился к группе рабочих механизмов). По этой причине их влияние на энергетический баланс всей машины незначительно, и можно считать, что движение машины полностью определяется уравнением движения главного механизма, совершающего основную полезную работу (например, отрезание заготовки и высадку головки болта). Поэтому при проектировании управляющих механизмов обычно движение входного звена можно.считать [c.80]

Заготовки шатунных болтов. В качестве заготовок шатунных болтов, обрабатываемых на АЛ, применяют штучные заготовки, получаемые методом отрезки в штампе от горячеката-ныЗс или холоднотянутых прутков с последующей высадкой головки и методом радиального обжатия стержня. Такой способ получения заготовок позволяет обеспечить минимальные припуски по всем основным обрабатываемым поверхностям и высокую геометрическую точность. [c.247]

X3 и 8X3 Матрицы для горячей высадки металли-часких машинных частей и болтов на прёс- ix и горизонтально-ковочных машинах со сменными рабочими вставками формовочные и прошивные пуансоны для горячей гибки и обрезки [c.29]

Более широко будут применяться ножницы для точной резки сортового проката прессы горячештамповочные с разъемными матрицами высокоскоростные молоты многопозиционные автоматы для горячей высадки деталей типа колец подшипников, втулок, гаек крупных размеров гидровинтовые прессы-молоты для изготовления крупных штамповок гидравлические многоплунжерные прессы для безоблойной штамповки двухударные и многопози-цнонные автоматы для изготовления болтов, гаек, винтов правильные и гибочные машины, многодисковые ножницы, прессы для чистовой вырубки и для виброзачистки. [c.214]

mash-xxl.info

Высадка - болт - Большая Энциклопедия Нефти и Газа, статья, страница 1

Высадка - болт

Cтраница 1

Высадка болтов с внутренним ше-слигранником и винтов с крестообразным шлицем. [1]

Высадка болтов, винтов, заклепок it гаек производится на высадочных автоматах. [2]

Один из способов высадки болта с внутренним шестигранником приведен на фиг. [3]

Типовой технологический процесс для высадки болта состоит из ияти операций ( фиг. [4]

Заготовки вставок к матрицам для высадки болтов и винтов под нарезку и заклепок. Выпускается два типа заготовок - А и Б, каждый из которых представлен рядом заготовок, отличающихся между собой размерами, главным образом диаметром. [5]

Заготовки вставок к матрицам для высадки болтов и винтов под нарезку и заклепок. Выпускается два типа заготовок - - А и Б, каждый из которых представлен рядом заготовок, отличающихся между собой размерами, главным обратом диаметром. [6]

Заготовки вставок к матрицам для высадки болтов и винтов под нарезку и заклепок. Выпускается два типа заготовок - А и Б, каждый из которых представлен рядом заготовок, отличающихся между собой размерами, главным образом диаметром. [7]

Ограничение ГОСТ 12982 - 67) Матрицы для высадки болтов, винтов и заклепок. [8]

Индукционный нагрев открывает широкие возможности автоматизации технологического процесса. Создана конструкция автомата для высадки болтов. [9]

В СССР винтовые фрикционные прессы ( молоты) выпускают усилием от 40 до 630 т с числом ходов ползуна от 39 до 11 в минуту. Применяют их для различных работ при горячей и холодной штамповке листового и пруткового металла: высадки болтов, гибки полос, листов, правки, чеканки. [10]

Этим методом, как правило, изготовляются изделия небольших размеров из проволоки или прутка диаметром до 25 мм, из стали диаметром более 25 мм изделия получают давлением в горячем состоянии. Заготовки вставок из твердых металлоке-рамических сплавов к матрицам для высадки по ГОСТ 6230 - 52 и 6231 - 52 обеспечивают высадку болтов со стержнем диаметром до 12 мм. Предельный верхний диаметр болтов, изготовляемых высадкой, составляет 20 мм при условии последующей обрезки граней шестигранной головки болта. [11]

Вольфрамокобальтовые твердые сплавы применяются для оснащения стальных вырубных и вытяжных штампов. Крупнозернистые сплавы обладают большей усталостной прочностью, чем мелкозернистые, однако при значительном увеличении зерна износостойкость и твердость снижаются. Поэтому при изготовлении штампов для высадки болтов М16 и М20 матрицу следует оснащать не одним сплавом, а несколькими: верхнюю вставку, работающую в условиях ударной нагрузки п допускающую большой износ - крупнозернистым сплавом, а нижнюю и среднюю, работающие главным образом на растяжение и износ - мелкозернистым сплавом. [12]

После подачи заготовки третьим ИМ начинается рабочий ход ( вперед) пуансона первого основного ИМ. Нож третьего ИМ стоит в нижнем крайнем положении, поддерживает заготовку и затем отходит назад перед приближением пуансона к заготовке. Далее пуансон заталкивает заготовку в матрицу и производит высадку болта. [13]

Страницы: 1

www.ngpedia.ru