Алюминий: физические свойства, получение, применение, история. Характеристики алюминий

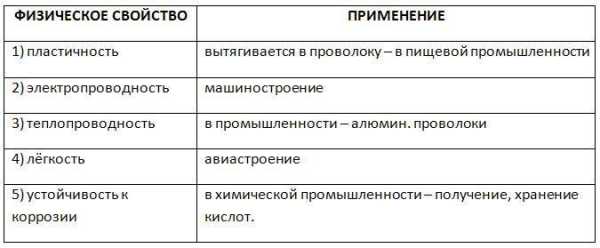

Свойства алюминия

Алюминий и его сплавы имеют малую плотность 2,64— 2,89 г/см3. Прочностные же свойства зависят от легирования, термической обработки, степени деформирования и могут достигать высоких значений. По прочности многие алюминиевые сплавы не уступают конструкционным сталям.

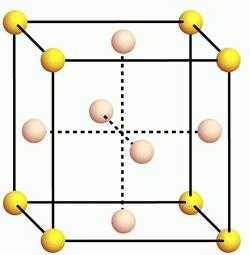

Чистый алюминий (суммарное содержание примесей не более 0,05%) имеет гранецентрированную кубическую решетку с параметрами 4,04 А. Температура его плавления 659,8—660,2° С, температура кипения 1800—2500° С.

Для сплавов алюминия электропроводность составляет 30—50% электропроводности меди, а для чистого алюминия 62—65% электропроводности меди.

Алюминий окисляется с образованием окисной пленки Аl203, которая защищает его от дальнейшего окисления,Химический состав деформируемых и литейных алюминиевых сплавов по ГОСТам 4784—65 и 2685—63.

Из алюминиевых сплавов в основном изготовляют конструкции, работающие при сравнительно низких температурах не свыше 350° С. Так дуралюмин используют для работы при температурах не более 200° С, сплавы типа В95 до 125° С, авиали до 80—100° С при длительной работе и до 200° С при кратковременной. Специальные сплавы САП (спеченный алюминиевый порошок) применяют и для работы при более высоких температурах. До температуры 100° С кратковременные механические свойства меняются мало. Обращает внимание высокое относительное удлинение алюминиевых сплавов при низких температурах.

Характеристики длительной прочности термически не упрочняемых сплавов обычно ниже, чем термически упрочняемых.

Длительные выдержки сплавов типа авиаль при температурах свыше 80—100° С приводят к их упрочнению и снижению пластических свойств. Исследованиями, проведенными авторами, установлено, что относительное удлинение снижается при указанных условиях с 20—25% (исходное состояние после закалки и естественного старения) до 1—2%. Подобное ухудшение свойств, при которых возможно хрупкое разрушение конструкций, является существенным препятствием применения сплавов такого типа для работы при температурах выше 80° С.

Циклическая прочность

Циклическая прочность деформируемых сплавов при симметричном изгибе на базе 5*108циклов составляет 3,5 кГ/мм2 для сплава А ДМ, 4,2—6,3 кГ/мм2 для сплава АДН, 5—6,5 кГ/мм2 для сплава АМцАМ, 15 кГ/мм2 для сплава В95.

Области применения литейных сплавов различны. Сплавы группы I рекомендуют для литья в песчаные формы, кокиль и для литья под давлением. Сплав АЛ22 обычно применяют в закаленном состоянии, а сплав АЛ23 и АЛ29 — в литом. Сплавы группы II имеют высокие литейные свойства благодаря наличию в сплавах двойной эвтектики, которая уменьшает также литейную усадку и склонность к образованию горячих трещин. Сплавы AЛ2, АЛ4 и АЛ9 обладают повышенной коррозионной стойкостью, поэтому их применяют для изделий, работающих во влажной и морской средах. С целью получения заданных механических свойств отливки подвергают термической обработке по различным режимам.

Сплавы группы III обладают высокими механическими свойствами, особенно пределом текучести и повышенной жаропрочностью. У этих сплавов пониженные литейные свойства и коррозионная стойкость, кроме того, они склонны к образованию горячих трещин. Для выполнения отливок сложной формы такие сплавы не рекомендуют. Сплав АЛ7 применяют для деталей, испытывающих средние нагрузки и температуры не свыше 200° С. Сплав АЛ 19 по сравнению с АЛ 17 имеет более высокую жаропрочность (в 2 раза), и применяют его для силовых деталей в условиях статических и ударных нагрузок при температурах до 300° С.

Сплавы группы IV применяют для всех способов литья. По литейным свойствам они менее технологичны, чем сплавы II.

Сплавы группы V применяют для самых разнообразных деталей, работающих при высоких температурах. К этой группе относятся также самозакаливающиеся сплавы.

Механические свойства

Механические свойства всех вышеуказанных, литейных сплавов зависят от режимов термической обработки, определяющей структурное и фазовое состояние сплавов.

Высокая коррозионная стойкость алюминия объясняется образованием окисиой пленки Аl203. Коррозионная стойкость алюминия зависит от влияния агрессивной среды на растворимость защитной окисной пленки, от чистоты обработки поверхности и режима термической обработки. Чистый алюминий обладает высокой стойкостью в сухом и влажном воздухе. В азотной кислоте концентрации 30—50% при увеличении температуры скорость коррозии алюминия возрастает. При концентрации азотной кислоты выше 80% коррозия резко снижается. Алюминий обладает высокой стойкостью в разбавленной серной кислоте и в концентрированной при 20° С. Средние концентрации серной кислоты (более 40%) наиболее опасны для алюминия. При комнатных температурах алюминий устойчив в фосфорной и уксусных кислотах. Такие, как муравьиная, щавелевая, трихлоруксусная и другие хлороорганические кислоты значительно разрушают алюминий. В растворах едких щелочей окисная пленка алюминия растворяется. Растворы углекислых солей калия и натрия оказывают меньшее влияние на скорость коррозии алюминия.

Алюминий при температурах до 300° С обладает хорошей стойкостью в жидких металлических средах, например, натрии.

Коррозионная стойкость алюминия в воде и водяном паре при повышенных температурах (выше 200° С) зависит от чистоты алюминия. Если происходит движение среды, то скорость коррозии повышается в 10—60 раз.

Основными видами коррозии алюминиевых сплавов является межкристаллитная коррозия и коррозия под напряжением. Для повышения коррозионных свойств применяют защитные покрытия, такие, как плакирование, оксидные пленки, лакокрасочные покрытия, смазки, хромовые или никель-хромовые гальванические покрытия.

Технология производства

Технология производства и термическая обработка могут оказывать существенное влияние на коррозионные свойства сплавов. Сплавы АД, АД1, АМц, АМг2 и АМгЗ мало чувствительны к методам производства. Коррозионная стойкость сплавов АМг5, АМгб во многом зависит от методов производства. У этих сплавов при длительном нагреве на 60—70° С проявляется склонность к межкристаллитной коррозии и коррозии под напряжением.

Сплавы Д1, Д18, Д16 и типа В95 имеют пониженную коррозионную стойкость. Подобные сплавы применяют с соответствующей защитой от коррозии. Сплавы типа авиаль обладают высокой коррозионной стойкостью в воде высокой чистоты с добавлением углекислого газа при температурах до 100° С.

При изучении влияния облучения на некоторые характеристики алюминия установлено, что после облучения интегральным потоком 1,1 х 1019 нейтрон/см2 при 80° С критическое напряжение сдвига увеличивается в 5 раз. При этом электросопротивление алюминия повышается на 30%. Влияние облучения на электрическое и критическое сопротивления сдвигу снимается при температуре около 60° С.

Из разработанных свариваемых, термически обрабатываемых, самозакаливающихся при сварке сплавов, наиболее характерны сплавы системы Аl—Zn—Mg. Однако, обладая удовлетворительными прочностными свойствами, они склонны к коррозии под напряжением и замедленному разрушению. Такая склонность вызвана переходом от зонной к фазовой стадии старения даже при комнатных температурах эксплуатации сварных соединений. Поэтому сплавы системы Аl—Zn-Mg можно применять в условиях низких температур, исключающих переход к фазовому старению при низком уровне сварочных напряжений. Содержание цинка и магния должно быть при этом минимальным.

Высокая стойкость

К самозакаливающимся сплавам относится сплав 01911, по химическому составу он является среднелегированным сплавом системы Аl—Zn-Mg. Высокая стойкость против коррозии под напряжением обеспечивается суммарным содержанием цинка и магния до 6,5% и дополнительным введением марганца, хрома, меди и циркония. Причем медь ухудшает свариваемость сплава, поэтому для его сварки применяют проволоку марки 01557, аналогичную по химическому составу сплаву АМг5, но с добавкой циркония й хрома. Сплавы Д20 и АК8 достаточно прочны, но имеют низкую общую коррозионную стойкость. Они обладают высокой стойкостью против коррозии под напряжением и замедленного разрушения.

Перспективными являются спеченные сплавы. К числу жаростойких относятся сплавы типа САП, которые можно применять для конструкций, работающих при температурах до 400—500° С. САП содержит до 13% тугоплавкой окисной фазы, поэтому температура плавления его очень высокая (2000° С).

Из сплавов САП-1 (6,0—9,0% А1203) и САП-2 (9,1 — 13,0% А1203) изготовляют такие же полуфабрикаты, как из алюминиевых сплавов. Сплав САП-3 применяют только для прессованных полуфабрикатов. Наибольшая масса прессованных полуфабрикатов до 400 кг. Размеры изготовляемых листов 1000 X Х7000 мм при толщине от 0,8 до 10 мм.

Сплавы имеют высокие прочностные свойства. Так у сплава САП-1 при 20° С ов = 35 кГ/мм2, а у САП-3 40 кГ/мм2. Подобными свойствами обладает сплав САС-1 (25—30% Si и 7% Nі), получаемый из распыленного порошка. Он износостоек, достаточно прочен (<та = 25,0-28,0 кГ/мм2), имеет коэффициент линейного расширения, близкий к стали, и высокий модуль упругости.

Сплавы САС-1 и САП не склонны к коррозии под напряжением и замедленным разрушениям. Сплав САП можно применять при сравнительно высоких температурах эксплуатации. При сварке этих сплавов обычно применяют присадочную проволоку марки АМг6.

svarder.ru

Свойства алюминия

Свойства алюминия, одного металлов, принадлежащих к 13-й группе согласно периодической таблице химических элементов, достаточно обширны. Основные группы свойств: физические и химические. Этот легкий металл сочетает сразу множество физических характеристик относительно плотности, теплопроводности, коррозийной стойкости и пластичности. Физические свойства алюминия зависят, как и у множества металлов, от степени чистоты металла. Только особая чистота материала, наиболее приближенная к единице (99,996%), гарантирует самые высокие показатели относительно физических свойств. Именно благодаря высоким показателям металл отлично поддается ковке, штамповке и другим видам обработки.

Что примечательно, алюминий поддается практически любому виду сварки, будь то контактная, газовая или иная разновидность. Серебристо-белый легкий металл характеризуется высокой теплопроводностью, при этом обладает малой плотностью. Показатели электрической проводимости также достаточно велики, поэтому материал постоянно используется в сфере кабельной промышленности. Завершают перечень физических свойств легкого металла замечательная антикоррозийная стойкость и высокая пластичность.

Плотность материала

Плотность алюминия - это выражение массы материала в содержании единицы объема. Плотностью также называют предел массы вещества по отношению к занимаемому этим веществом объему. Именно по такой формуле вычисляется плотность легкого металла особой чистоты. Ее показатель равен 2,7*10 в кубе кг/м3. Плотность – это свойство, от которого зависит и другая характеристика материала, а именно – прочность. Так как плотность легкого металла довольно мала, то и прочность, соответственно, невелика. Потому алюминий не используется в качестве конструкторского материала.

Чтобы увеличить прочность металла, к нему добавляются другие элементы с более высокой плотностью. Под воздействием более плотных добавок, прочность алюминия резко возрастает. Также показатели прочности можно поднять с помощью применения механической или термической обработки. В результате удачного сочетания в сплавах, алюминий приобретает ценные конструкционные качества, выраженные в хорошей механической прочности при малой плотности материала. Сплавы на основе алюминия в некоторых отраслях промышленности с успехом заменяют такие металлы (сплавы), как медь или олово, цинк или свинец.

Теплопроводность

Теплопроводность алюминия - одно из его физических свойств. Оно, как и многие, зависит от чистоты структуры материала. То есть, чем ближе к единице чистота алюминия, тем выше и его свойства теплопроводности. Технический алюминий, процентность которого равна приблизительно 99,49, имеет теплопроводность (при 200 градусах Цельсия) 209 Вт/(м*К). Если же технический алюминий обладает процентностью 99,70, то значение его теплопроводности достигает 222 Вт/(м*К).

В то время, когда материал электролитически рафирован и его чистота 99,9% - значение теплопроводности уже при 190 градусах Цельсия повышается до 343 Вт/(м*К). В отличие от прочности, которая повышается при сплаве алюминия с другими металлами, свойства теплопроводности в этом случае уменьшаются. Примером можно привести добавку Mn. Всего два процента такой добавки способны уменьшить теплопроводность алюминия со значения 209 Вт/(м*К) до показателя, равного 126 Вт/(м*К). Стоит также отметить, что свойства теплопроводности алюминия настолько высоки, что преимущество относительно них есть лишь у меди и серебра.

Температура плавления алюминия - достаточно весомый показатель, который учитывается любой отраслью промышленности, работающей с данным материалом. Температура плавления – показатель нестабильный, во многом он зависит от того, какие материалы применены для примеси с алюминием. От температуры плавления зависит скорость обработки материала, то есть, можно сказать, производственные возможности. Наиболее часто алюминий обрабатывается в России, Австралии, Канаде и США. В этих странах крупная доля отрасли промышленности занимается плавкой алюминия.

У каждой страны имеются свои технологии плавки, со временем, благодаря экспериментам с добавлением различных материалов, позволившие минимально возможно снизить показатель температуры плавления алюминия. Наиболее точный, стандартный показатель температуры плавления алюминия составляет 660,32 градуса Цельсия. В связи с таким большим показателем, плавление материала можно организовать только в специальных условиях и специально оборудованных помещениях. Чтобы осуществить этот процесс в домашних условиях, первое, что необходимо – оборудование. Обычно для этого используется тигельная муфельная печь.

Теплоемкость

Теплоемкость алюминия, если взять показатель постоянного давления и температуру 291 составит 581 кал/град, моль. Но теплоемкость материала может значительно поменяться, если значение температуры будет низким. Высокий показатель теплоемкости диктует свои условия относительно использования достаточно мощных источников тепла. Иногда применяет даже метод подогрева. Высота уровня коэффициента линейного расширения, а также незначительный модуль упругости, могут создать значительные сварочные деформации. Такое обстоятельство диктует условия использования зажимных приспособлений с повышенным уровнем надежности.

Возникающие деформации в конструкциях, к которым следует подходить с ответственностью, устраняются уже после сварки. Стоит отметить, что высокие показатели таких свойств, как теплоемкость и теплопроводность, относительно самого алюминия, а также его сплавов, значительно влияют на то, какой именно метод сварки следует выбрать. Удельная теплоемкость алюминия, измеряемая в Дж/(кг*град. Цельсия), равна значению 920. Если брать показатели удельной теплоемкости, нужно отметить – они меняются зависимо от агрегатного состояния материала.

Удельное сопротивление

Удельное сопротивление алюминия выше по сравнению с аналогичной величиной меди. Но на показатель удельного сопротивления меди может существенно повлиять такой метод обработки, как отжиг. На алюминий этот метод практически не имеет влияния. При этом, температурные коэффициенты меди и алюминия идентичны. В кабельной промышленности довольно часто применяется оксидная изоляция.

Теплостойкость оксидированного алюминиевого провода составляет 400 градусов Цельсия. Вообще, удельное сопротивление рассматриваемого материала превышает аналогичный показатель меди в 1,65 раза. Алюминиевые провода достаточно часто подвергаются оксидной изоляции. В то время, чтобы данный метод применить по отношению к медному проводу, его необходимо покрыть хотя бы тонким слоем алюминия. Оксидированный алюминий служит материалом для изготовления катушек, способных работать при высоких температурах.

Химические свойства

Химические свойства алюминия выражают его валентность, свойства взаимодействия с окружающими сферами. Первое, что стоит отметить – алюминий обладает достаточно высокой химической активностью. Если рассматривать ряд напряжений металлов, то данный материал займет место между магнием и цинком. Алюминию свойственно быстрое окисление кислородом, взятым из воздуха, в результате чего получается прочная защитная оксидная пленка.

Именно эта пленка является препятствием на пути к дальнейшему окислению материала. Также оксидная пленка оберегает изделия из алюминия от взаимодействия с другими веществами, контакт с которыми может привести к разрушению структуры материала. Именно защитной пленке отводится роль фактора, повышающего антикоррозийную стойкость алюминия. Если нарушается данная оксидная защита, то материал легко вступает во взаимодействие с влагой даже при обычной температуре.

promplace.ru

физические свойства, получение, применение, история :: ТОЧМЕХ

Физические свойства алюминия

Алюминий — мягкий, легкий, серебристо-белый металл с высокой тепло- и электропроводностью. Температура плавления 660°C.

По распространенности в земной коре алюминий занимает 3-е место после кислорода и кремния среди всех атомов и 1-е место — среди металлов.

К достоинствам алюминия и его сплавов следует отнести его малую плотность (2,7 г/см3), сравнительно высокие прочностные характеристики, хорошую тепло- и электропроводность, технологичность, высокую коррозионную стойкость. Совокупность этих свойств позволяет отнести алюминий к числу важнейших технических материалов.

Алюминий и его сплавы делятся по способу получения на деформируемые, подвергаемые обработке давлением и литейные, используемые в виде фасонного литья; по применению термической обработки — на термически не упрочняемые и термически упрочняемые, а также по системам легирования.

Получение

Впервые алюминий был получен Гансом Эрстедом в 1825 году. Современный метод получения разработали независимо друг от друга американец Чарльз Холл и француз Поль Эру. Он заключается в растворении оксида алюминия Al2O3 в расплаве криолита Na3AlF6 с последующим электролизом с использованием графитовых электродов. Такой метод получения требует больших затрат электроэнергии, и поэтому оказался востребован только в XX веке.

Применение

Алюминий широко применяется как конструкционный материал. Основные достоинства алюминия в этом качестве — легкость, податливость штамповке, коррозионная стойкость (на воздухе алюминий мгновенно покрывается прочной пленкой Al2O3, которая препятствует его дальнейшему окислению), высокая теплопроводность, неядовитость его соединений. В частности, эти свойства сделали алюминий чрезвычайно популярным при производстве кухонной посуды, алюминиевой фольги в пищевой промышленности и для упаковки.

Основной недостаток алюминия как конструкционного материала — малая прочность, поэтому его обычно сплавляют с небольшим количеством меди и магния (сплав называется дюралюминий).

Электропроводность алюминия сравнима с медью, при этом алюминий дешевле. Поэтому он широко применяется в электротехнике для изготовления проводов, их экранирования и даже в микроэлектронике при изготовлении проводников в чипах. Правда, у алюминия как электротехнического материала есть неприятное свойство — из-за прочной оксидной пленки его тяжело паять.

Благодаря комплексу свойств широко распространен в тепловом оборудовании.

Внедрение алюминиевых сплавов в строительстве уменьшает металлоемкость, повышает долговечность и надежность конструкций при эксплуатации их в экстремальных условиях (низкая температура, землетрясение и т.п.).

Алюминий находит широкое применение в различных видах транспорта. На современном этапе развития авиации алюминиевые сплавы являются основными конструкционными материалами в самолетостроении. Алюминий и сплавы на его основе находят все более широкое применение в судостроении. Из алюминиевых сплавов изготовляют корпусы судов, палубные надстройки, коммуникацию и различного рода судовое оборудование.

Идут исследования по разработке пенистого алюминия как особо прочного и легкого материала.

Драгоценный алюминий

В настоящее время алюминий является одним из самых популярных и нашедших широкое применение металлов. С самого момента открытия в середине XIX века его считали одним из ценнейших благодаря удивительным качествам: белый как серебро, легкий по весу и не подверженный воздействию окружающей среды. Стоимость его была выше цен на золото. Не удивительно, что в первую очередь алюминий нашел свое применение в создании ювелирных изделий и дорогих декоративных элементов.

В 1855 г. на Универсальной выставке в Париже алюминий был самой главной достопримечательностью. Изделия из алюминия располагались в витрине, соседствующей с бриллиантами французской короны. Постепенно зародилась определенная мода на алюминий. Его считали благородным малоизученным металлом, используемым исключительно для создания произведений искусства.

Наиболее часто алюминий использовали ювелиры. При помощи особой обработки поверхности ювелиры добивались наиболее светлого цвета металла, из-за чего его часто приравнивали к серебру. Но в сравнении с серебром, алюминий обладал более мягким блеском, чем обуславливалась еще большая любовь к нему ювелиров.

Так как химические и физические свойства алюминия сначала были слабо изучены, ювелиры сами изобретали новые техники его обработки. Алюминий технически легко обрабатывать, этот мягкий металл позволяет создавать отпечатки любых узоров, наносить рисунки и создавать желаемой формы изделия. Алюминий покрывался золотом, полировался и доводился до матовых оттенков.

Но со временем алюминий стал падать цене. Если в 1854-1856 годах стоимость одного килограмма алюминия составляла 3 тысячи старых франков, то в середине 1860-х годов за килограмм этого металла давали уже около ста старых франков. Впоследствии из-за низкой стоимости алюминий вышел из моды.

В настоящее время самые первые алюминиевые изделия представляют большую редкость. Большинство из них не пережило обесценивания металла и было заменено серебром, золотом и другими драгоценными металлами и сплавами. В последнее время вновь наблюдается повышенный интерес к алюминию у специалистов. Этот металл стал темой отдельной выставки , организованной в 2000 году Музеем Карнеги в Питсбурге. Во Франции расположен Институт истории алюминия, который в частности занимается исследованием первых ювелирных изделий из этого металла.

В Советском союзе из алюминия делали общепитовские приборы, чайники и т.д. И не только. Первый советский спутник был выполнен из алюминиевого сплава. Другой потребитель алюминия — электротехническая промышленность: из него делаются провода высоковольтных линий передач, обмотки моторов и трансформаторов, кабели, цоколи ламп, конденсаторы и многие другие изделия. Кроме того, порошок алюминия применяют во взрывчатых веществах и твердом топливе для ракет, используя его свойство быстро воспламеняться: если бы алюминий не покрывался тончайшей оксидной пленкой, то мог бы вспыхивать на воздухе.

Последнее изобретение — пеноалюминий, т.н. «металлический поролон», которому предсказывают большое будущее.

tochmeh.ru

Алюминий - свойства, характеристики | ServiceYard-уют вашего дома в Ваших руках.

В настоящее время на рынке представлено огромное разнообразие кухонной утвари. Посуду можно выбрать на любой вкус и кошелек, а ведь еще совсем недавно выбор был не так велик, особой популярностью пользовалась посуда из алюминия. Эта доступная по цене и удобная в эксплуатации кухонная утварь была без исключения в каждом доме, у каждой хозяйки. Из этой статьи вы узнаете, что собой представляет алюминий — свойства и характеристики материала и посуды из него. Орудуя данной информацией, вы без труда сможете решить, стоит ли приобретать кухонную утварь из алюминия, займет ли она достойное место в вашем кухонном шкафу.

к содержанию ↑Немного об истории

Стоит сказать, что алюминий открыли не так давно. Его получили лишь в 19 веке, ведь в чистом виде в природе он не существует. Благодаря активному развитию химии и открытию электричества, человечество получило в свое пользование очень полезный металл алюминий, который стал активно использоваться во многих сферах деятельности. В настоящее время алюминий получают из горной породы боксит путем электролитического процесса.

Первое время алюминий относили к драгоценным металлам и из него изготавливали различные украшения, предметы роскоши. Со стремительным развитием химии, получать алюминий стало гораздо легче, он нашел свое применение в авиации, что было очень актуально в военное время. Уже в 20 веке данный металл стал более доступным, из него начали производить посуду. Столь легкие и удобные изделия начали постепенно вытеснять тяжелую медную и чугунную утварь.

Важно! Алюминий используют в электротехнике, машиностроении, в бытовой сфере, мало того, ему находят применение даже в космической отрасли.

к содержанию ↑Свойства алюминия

Алюминий обладает невероятными характеристиками, которые позволяют использовать его в различных сферах. Доступная цена этого металла еще больше расширяет границы его использования.

Вот основные свойства и характеристики алюминия:

- Высокая теплопроводность. Данное качество металла позволяет использовать его для изготовления кастрюль и сковородок, ведь это ускоряет процесс нагрева пищи и ее приготовления.

- Легкость. В силу невероятной легкости алюминия, он стал активно использоваться для изготовления посуды. Куда удобнее пользоваться изделиями с малым весом, нежели постоянно переставлять и поднимать невероятно тяжелые кастрюли и сковородки. Алюминиевые приборы и посуда активно использовались в туризме, облегчая общий вес ноши, пока им на смену не пришла посуда из современных искусственных материалов.

- Мягкость металла. Данное качество влечет за собой не только преимущества, а и недостатки. Обладая мягкостью, алюминий легко поддается формовке, что облегчает процесс создания предметов. В то же время, мягкость влияет на подверженность деформациям изделий из этого сплава.

- Устойчивость к коррозии. Алюминиевые изделия не ржавеют. Это объясняется тем, что при контакте металла с кислородом на их поверхности образуется оксидная пленка, которая защищает металл. Она же и не дает соприкасаться металлу непосредственно с пищей. Однако эта пленка способна повреждаться от механических воздействий. Стоит знать, что так же легко ее можно восстановить, налив в емкость чистой воды и оставив ее там примерно на 15 минут.

- Невысокая цена. Процесс получения алюминия не является слишком дорогостоящим в сравнении с получением других металлов, что делает его доступным для применения во многих сферах деятельности.

Важно! Возможно, вам будет интересно узнать:

Виды алюминиевой посуды

Если говорить о бытовой сфере, а именно об изготовлении посуды, то тут выделяют два основных вида алюминиевой кухонной утвари, в зависимости от способа ее изготовления:

- Литая алюминиевая посуда. В данном случае изделия изготавливаются путем заливки металла в заготовленные формы. Такая кухонная утварь стоит дороже, нежели штампованная из аналогичного металла. Стенки литых алюминиевых кастрюль или сковородок куда толще штампованных. Посуда отличается хорошей теплопроводностью, но, в отличие от изготовленной путем штампования, не подвержена деформации из-за большей толщины стенок.

Важно! Толстое дно и стенки изделий также препятствуют быстрому пригоранию пищи. Литая посуда имеет внушительный срок пользования.

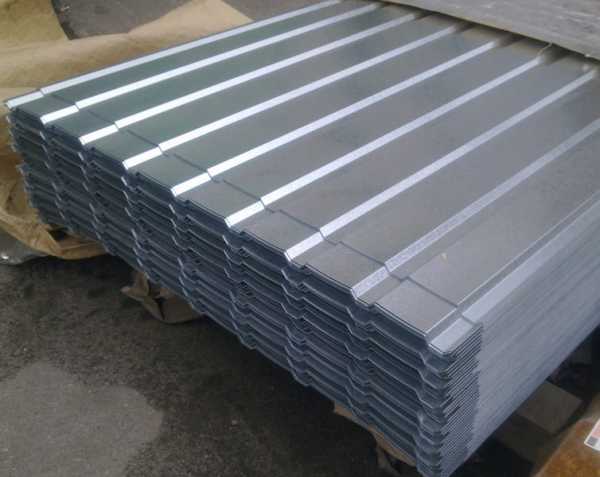

- Штампованная алюминиевая посуда. Данные изделия производятся из листов алюминия. Благодаря механической обработке, листам металла придается нужная форма, проще говоря, в данном варианте изделия штампуются. Разновидностью штамповки является ковка и чеканка посуды. Производители чаще используют штамповку из утолщенных листов металла, что позволяет увеличить качественные характеристики такой посуды. В отличие от литой, штампованная посуда отличается невысокой ценой.

Важно! Современное производство кухонной утвари все реже использует штамповку и литье в чистом виде. После изготовления посуды одним из способов на ее поверхность наносится антипригарное покрытие. Данная технология делают алюминиевую посуду более комфортной для готовки. Емкость все так же нагревается быстро, а вот антипригарное покрытие препятствует пригоранию пищи. Это сделало алюминиевую посуду более востребованной среди хозяек.

Преимущества и недостатки посуды из алюминия

Как вы смогли понять, свойства и характеристики алюминиевой посуды делают ее довольно-таки привлекательной. Но так ли она хороша? Ответ на данный вопрос можно получить, узнав о преимуществах и недостатках алюминиевой посуды. Разобравшись с ними, станет ясно, почему в последнее время она несколько утратила свою популярность.

Плюсы алюминиевой посуды:

- Низкая стоимость. Данный факт, бесспорно, делают алюминиевую посуду доступной для многих слоев населения.

- Легкость. В ситуациях, когда приходится проводить массу времени за готовкой, легкость имеет очень важную роль. Если постоянно приходится переставлять с места на место тяжелую кухонную утварь, это утомляет.

- Долговечность. При должном уходе и эксплуатации согласно рекомендациям алюминиевая посуда сможет верно и долго служить вам на кухне.

- Устойчивость к коррозии. Данное свойство алюминия делает его привлекательным для использования на кухне, ведь там металлические предметы постоянно соприкасаются с водой.

- Хорошая теплопроводность. Данное свойство алюминия помогает сэкономить столь драгоценное время, ведь вода в такой кастрюле закипает очень быстро.

Важно! Если у вас дома имеется такая кухонная утварь или вы планируете ее купить, воспользуйтесь нашей подборкой советов, чтобы правильно чистить алюминий.

Минусы алюминиевой посуды:

- Мягкость. Данный металл является очень нежным и требует бережного обращения. На его поверхности очень легко оставить царапины и повреждения. От сильного механического воздействия посуда может деформироваться, особенно, если речь идет о штампованных сковородках и кастрюлях.

- Во время готовки велика вероятность того, что еда пригорит и пристанет ко дну. Это обусловлено тем, что такая посуда имеет тонкие стенки, особенно это касается изделий, изготовленных путем штампования. Данный минус уходит, если приобрести алюминиевую посуду с антипригарным покрытием.

- Какими еще качествами обладает алюминий? От контакта с алюминием некоторая пища может менять свой вкус. Это объясняется тем, что при контакте с кислотами и щелочами алюминий окисляется. Особенно это ощущается, если во время готовки механически повреждаются стенки от металлической лопатки или ложки.

- В посуде из алюминия не рекомендуется хранить пищу. После готовки необходимо переложить приготовленную еду в другую емкость для хранения. Этот металл не любит длительных контактов с пищей и может вступать с ней в химические реакции.

- Кухонная утварь из такого металла легко может темнеть в процессе окисления, от контакта с продуктами, имеющими в своем составе серу.

- Алюминиевая посуда очень капризна в уходе, при пригорании ее сложно отмыть, так как она боится сильных механических воздействий. Нагар придется отмачивать и аккуратно и бережно удалять с поверхности.

Важно! Некоторые последние научные исследования доказывают, что алюминий вредит здоровью человека. Переизбыток алюминия влияет на обмен веществ человека, а также на его нервную систему. Он способствует выведению кальция из организма, нарушается функция почек. Однако все эти негативные последствия происходят, когда количество металла в организме повышено. Он, безусловно, выделяется из посуды во время нагревания и контакта с некоторыми продуктами, но его количество не так велико. Именно поэтому стоит соблюдать все рекомендации и не готовить в такой посуде определенные продукты, дабы они не вступали с металлом в химическую реакцию.

к содержанию ↑Видеоматериал

Как видите, наряду с немалыми плюсами, имеются и существенные недостатки алюминиевых изделий. Однако современная промышленность позволяет сгладить эти минусы, благодаря изготовлению посуды с дополнительным покрытием. Так сохраняется легкость изделий и исключается вариант пригорания пищи. Зная свойства и характеристики алюминия, вы сможете решить вопрос необходимости приобретения такой посуды.

Поделиться в соц. сетях:

serviceyard.net

Химические и физические свойства алюминия. Физические свойства гидроксида алюминия :: SYL.ru

Этот легкий металл с серебристо-белым оттенком в современной жизни встречается почти повсеместно. Физические и химические свойства алюминия позволяют широко использовать его в промышленности. Самые известные месторождения – в Африке, Южной Америке, в Карибском регионе. В России места добычи бокситов имеются на Урале. Мировыми лидерами по производству алюминия являются Китай, РФ, Канада, США.

Добыча Al

В природе этот серебристый металл в силу своей высокой химической активности встречается лишь в виде соединений. Наиболее известные геологические породы, содержащие алюминий, – это бокситы, глиноземы, корунды, полевые шпаты. Промышленное значение имеют бокситы и глиноземы, именно месторождения этих руд позволяют добывать алюминий в чистом виде.

Свойства

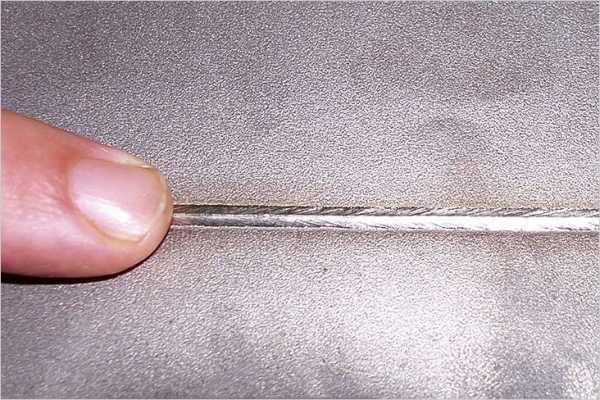

Физические свойства алюминия позволяют легко вытягивать заготовки этого металла в проволоку и прокатывать в тонкие листы. Этот металл не является прочным, для повышения данного показателя при выплавке его легируют различными добавками: медью, кремнием, магнием, марганцем, цинком. Для промышленного назначения важно еще одно физическое свойство вещества алюминия – это его способность быстро окисляться на воздухе. Поверхность изделия из алюминия в естественных условиях обычно покрыта тонкой оксидной пленкой, которая эффективно защищает металл и препятствует его коррозии. При уничтожении этой пленки серебристый металл быстро окисляется, при этом его температура заметно повышается.

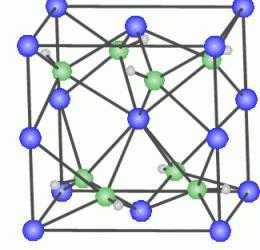

Внутреннее строение алюминия

Физические и химические свойства алюминия во многом зависят от его внутреннего строения. Кристаллическая решетка этого элемента является разновидностью гранецентрированного куба.  Данный тип решетки присущ многим металлам, таким, как медь, бром, серебро, золото, кобальт и другие. Высокая теплопроводность и способность проводить электричество сделали этот металл одним из самых востребованных в мире. Остальные физические свойства алюминия, таблица которых представлена ниже, раскрывают полностью его свойства и показывают сферы их применения.

Данный тип решетки присущ многим металлам, таким, как медь, бром, серебро, золото, кобальт и другие. Высокая теплопроводность и способность проводить электричество сделали этот металл одним из самых востребованных в мире. Остальные физические свойства алюминия, таблица которых представлена ниже, раскрывают полностью его свойства и показывают сферы их применения.

Легирование алюминия

Физические свойства меди и алюминия таковы, что при добавлении к алюминиевому сплаву некоторого количества меди его кристаллическая решетка искривляется, и прочность самого сплава повышается. На этом свойстве Al основано легирование легких сплавов для повышения их прочности и стойкости к воздействию агрессивной среды.

Объяснение процесса упрочнения лежит в поведении атомов меди в кристаллической решетке алюминия. Частицы Cu стремятся выпасть из кристаллической решетки Al, группируются на ее особых участках.  Там, где атомы меди образуют скопления, образуется кристаллическая решетка смешанного типа CuAl2 , в которой частицы серебристого металла одновременно входят в состав и общей кристаллической решетки алюминия, и в состав решетки смешанного типа CuAl2. Силы внутренних связей в искаженной решетке гораздо больше, чем в обычной. А значит, и прочность новообразованного вещества гораздо выше.

Там, где атомы меди образуют скопления, образуется кристаллическая решетка смешанного типа CuAl2 , в которой частицы серебристого металла одновременно входят в состав и общей кристаллической решетки алюминия, и в состав решетки смешанного типа CuAl2. Силы внутренних связей в искаженной решетке гораздо больше, чем в обычной. А значит, и прочность новообразованного вещества гораздо выше.

Химические свойства

Известно взаимодействие алюминия с разбавленными серной и соляной кислотой. При нагревании этот металл в них легко растворяется. Холодная концентрированная или сильно разбавленная азотная кислота не растворяет этот элемент. Водные растворы щелочей активно воздействуют на вещество, в процессе реакции образуя алюминаты – соли, в составе которых имеются ионы алюминия. Например:

Al2O3 +3h3O+2NaOH=2Na[Al(OH)4]

Получившееся в результате реакции соединение носит название тетрагидроксоалюминат натрия.

Тонкая пленка на поверхности алюминиевых изделий защищает этот металл не только от воздуха, но и от воды. Если эту тонкую преграду убрать, элемент станет бурно взаимодействовать с водой, выделяя из нее водород.

2AL+6h3O= 2 AL (OH)3+3Н2↑

Образовавшееся вещество называется гидроксидом алюминия.

AL (OH)3 реагирует с щелочью, образуя кристаллы гидроксоалюмината:

Al(OH)2+NaOH=2Na[Al(OH)4]

Если это химическое уравнение сложить с предыдущим, получим формулу растворения элемента в щелочном растворе.

Al(OH)3+2NaOH+6h3O=2Na [Al(OH)4]+3h3↑

Горение алюминия

Физические свойства алюминия позволяют ему вступать в реакцию с кислородом. Если порошок этого металла или алюминиевую фольгу нагреть, то она вспыхивает и горит белым ослепительным пламенем. В конце реакции образуется оксид алюминия Al2O3.

Глинозем

Полученный оксид алюминия имеет геологическое название глинозем. В естественных условиях он встречается в виде корунда – твердых прозрачных кристаллов. Корунд отличается высокой твердостью, в шкале твердых веществ его показатель составляет 9. Сам корунд бесцветен, но различные примеси могут окрасить его в красный и синий цвет, так получаются драгоценные камни, которые в ювелирном деле называются рубинами и сапфирами.

Физические свойства оксида алюминия позволяют выращивать эти драгоценные камни в искусственных условиях. Технические драгоценные камни используются не только для ювелирных украшений, они применяются в точном приборостроении, для изготовления часов и прочего. Широко используются искусственные кристаллы рубина и в лазерных устройствах.

Мелкозернистая разновидность корунда с большим количеством примесей, нанесенная на специальную поверхность, известна всем как наждак. Физические свойства оксида алюминия объясняют высокие абразивные свойства корунда, а также его твердость и устойчивость к трению.

Гидроксид алюминия

Al2 (OH)3 является типичным амфотерным гидроксидом. В соединении с кислотой это вещество образует соль, содержащую положительно заряженные ионы алюминия, в щелочах образует алюминаты. Амфотерность вещества проявляется в том, что он может вести себя и как кислота, и как щелочь. Это соединение может существовать и в желеобразном, и в твердом виде.  В воде практически не растворяется, но вступает в реакцию с большинством активных кислот и щелочей. Физические свойства гидроксида алюминия используются в медицине, это популярное и безопасное средство снижения кислотности в организме, его применяют при гастритах, дуоденитах, язвах. В промышленности Al2 (OH)3 используется в качестве адсорбента, он прекрасно очищает воду и осаждает растворенные в ней вредные элементы.

В воде практически не растворяется, но вступает в реакцию с большинством активных кислот и щелочей. Физические свойства гидроксида алюминия используются в медицине, это популярное и безопасное средство снижения кислотности в организме, его применяют при гастритах, дуоденитах, язвах. В промышленности Al2 (OH)3 используется в качестве адсорбента, он прекрасно очищает воду и осаждает растворенные в ней вредные элементы.

Промышленное использование

Алюминий был открыт в 1825 году. Поначалу данный металл ценился выше золота и серебра. Это объяснялось сложностью его извлечения из руды. Физические свойства алюминия и его способность быстро образовывать защитную пленку на своей поверхности затрудняли исследование этого элемента. Лишь в конце 19 века был открыт удобный способ плавки чистого элемента, пригодный для использования в промышленных масштабах.

Легкость и способность сопротивляться коррозии – уникальные физические свойства алюминия. Сплавы этого серебристого металла применяются в ракетной технике, в авто-, судо-, авиа- и приборостроении, в производстве столовых приборов и посуды.

Как чистый металл Al используется при изготовлении деталей для химической аппаратуры, электропроводов и конденсаторов. Физические свойства алюминия таковы, что его электропроводность не так высока, как у меди, но этот недостаток компенсируется легкостью рассматриваемого металла, что позволяет делать провода из алюминия более толстыми. Так, при одинаковой электропроводности алюминиевый провод весит в два раза меньше медного.

Не менее важным является применение Al в процессе алитирования. Так называется реакция насыщения поверхности чугунного или стального изделия алюминием с целью защиты основного металла от коррозии при нагревании.

В настоящее время изведанные запасы алюминиевых руд вполне сопоставимы с потребностями людей в этом серебристом металле. Физические свойства алюминия могут преподнести еще немало сюрпризов его исследователям, а сферы применения этого металла гораздо шире, чем можно представить.

www.syl.ru

Характеристики, свойства и применение алюминиевых сплавов

Алюминий имеет колоссальное значение в промышленности вследствие повышенной пластичности, высокого уровня тепло- и электропроводности, низкой коррозии, поскольку образующаяся на поверхности пленка Al2O3 выступает защитником от окисления. Из алюминия получается отличный тонкий прокат, фольга, любой формы профиль при помощи прессования и других видов обработки давления. Из него создают разного типа провода, применяемые в электроаппаратуре. Алюминий, как и железо очень редко применяется в чистом виде. Чтобы придать им заданные полезные качества на производстве добавляют небольшие количества (не больше 1 %) иных элементов, называемых легирующими. Таким образом получают сплавы железа, алюминия и других металлов.

Физические параметры алюминиевых сплавов

Алюминиевые сплавы имеют плотность, которая незначительно отличается от плотности чистого металла (2.7 г/см3). Она колеблется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.Процедура легирования почти не оказывает влияния на величину модуля упругости и модуля сдвига. К примеру, модуль упругости упрочненного дюралюминия Д16Т почти такой же, как модуль упругости чистого металла А5 (Е=7100 кгс/мм2). Тем не менее, за счет того, что максимум текучести сплавов на несколько единиц превышает максимум текучести чистого алюминия, сплавы алюминия уже можно использовать в качестве конструкционного материала с различным уровнем нагрузок (все зависит от марки сплава и его состояния).Вследствие низкого показателя плотности удельное значение максимума прочности, максимума текучести и модуля упругости (соответствующие параметры, разделенные на величину плотности) для прочных алюминиевых сплавов можно сравнить с такими же показателями удельных величин для стали и титановых сплавов. Это дает возможность алюминиевым сплавам с высокой прочностью вы ступать конкурентами для стали и титана, однако исключительно до температур не выше 200 С.Большая часть алюминиевых сплавов отличается худшей электро- и теплопроводностью, коррозионной стойкостью и свариваемостью в сравнении с чистым алюминием.Известно, что сплавы с более высокой степенью легирования характеризуются существенно меньшей электро- и теплопроводностью. Эти показатели находятся в непосредственной зависимости от состояния сплава.Самые лучшие коррозионные свойства алюминиевых сплавов наблюдаются у сплавов АМц, АМг, АД31, а худшие – у высоко-прочных сплавов Д16, В95, АК. Помимо этого, коррозионные показатели термоупрочняемых сплавов в значительной степени зависят от режима закалки и старения. К примеру, сплав Д16 чаще всего используется в естественно-состаренном состоянии. Тем не менее, при температуре более 80оС его коррозионные показатели существенно снижаются и для использования в условиях более высоких температур зачастую применяют искусственное старение.Хорошо поддаются всем видам сварки сплавы АМц и Амг. В процессе сварки нагартованного проката в области сварочного шва осуществляется отжиг, по этой причине прочность шва приравнивается к прочности основного материала в отожженном состоянии.

Виды алюминиевых сплавов

Сегодня очень развито производство алюминиевых сплавов. Существует два типа алюминиевых сплавов:

- деформируемые, из которых создают листы, трубы, профиль, паковки, штамповки

- литейные, из которых осуществляется фасонное литье.

Широкое применение алюминиевых сплавов обусловлено их свойствами. Такие сплавы очень популярны в авиации, автомобилестроении, судостроении и прочих сферах народного хозяйства.Неупрочняемые сплавы Al – Mn (АМц) и Al – Mg (АМг) являются коррозионностойкими материалами, из которых изготавливают бензобаки, маслобаки, корпуса судов.Упрочняемые сплавы Al -Mg – Si (АВ, АД31, АД33) применяются для создания лопастей и деталей кабин вертолетов, барабанов колес гидросамолетов.Сплав алюминия и меди – дюралюминий или дюраль. Сплав с кремнием называют силумином. Сплав с марганцем – АМц имеет повышенную коррозионную стойкость. Такие элементы, как Ni, Ti, Cr, Fe в сплаве способствуют повышению жаропрочности сплавов, затормаживанию процесса диффузии, а присутствие лития и бериллия повышают модуль упругости.Жаропрочные алюминиевые сплавы системы Al – Cu – Mn (Д20, Д21) и Al – Cu – Mg – Fe – Ni (АК – 4 – 1) используют для создания поршней, головок цилиндров, дисков, лопаток компрессоров и прочих деталей, которым предстоит функционировать при температурах до 300°С. Жаропрочности можно достичь легированием Ni, Fe, Ti, (Д20, Д21, АК – 4 – 1).Литейные алюминиевые сплавы используют для создания литых заготовок. Это сплавы Al – Si (силумины), Al – Cu (дюрали), Al – Mg (Амг). В числе силуминов стоит отметить сплавы Al – Si (AЛ – 2), Al – Si – Mg (АЛ – 4, АЛ – 9, АЛ – 34), упрочняемые при помощи термообработки. Силумины отлично поддаются литью, а также обработке резанием, свариванием, также их можно анодировать и даже пропитывать лаками.Высокопрочные и жаропрочные литейные сплавы систем Аl – Cu – Mn (АЛ – 19), Al – Cu – Mn – Ni (АЛ – 33), Al – Si – Cu – Mg (АЛ – 3, АЛ – 5). Прошедшие процесс легирования хромом, никелем, хлором или цинком выдерживают температуру до 300°С. Из них создают поршни, головки блока, цилиндров.Спеченный алюминиевый порошок (САП) получают методом прессования (700 МПа) при температуре от 500 до 600°С алюминиевой пудры. САП отличается повышенной прочностью и уровнем жаропрочности до 500°С.

Марки алюминиевых сплавов

Определенные характеристики алюминиевых сплавов соответствуют конкретным маркам этих сплавов. Признанные международные и национальные нормативы (раньше были немецкие DIN, а сегодня европейские EN, американские ASTM и международные ISO) также как и российские ГОСТы рассматривают по отдельности чистый алюминий и его сплавы. Чистый алюминий согласно этим документам делят на марки (grades), а не на сплавы (alloys).Все марки алюминия делят на:

- алюминий высокой чистоты (99,95 %)

- технический алюминий, имеющий около 1 % примесей или добавок.

Стандарт EN 573-3 определяет разные по чистоте версии алюминия, к примеру, «алюминий EN AW 1050A», и алюминиевые сплавы, к примеру, «сплав EN AW 6060». В тоже время, достаточно часто алюминий называют сплавом, к примеру, «алюминиевый сплав 1050А».В российских стандартах, к примеру, в документе ГОСТ 4784-97 «Алюминий и сплавы алюминиевые деформируемые» и иных документах по алюминию и алюминиевым сплавам, вместо термина «обозначения» используется близкие термин «марка», только в английском эквиваленте «grade». По существующим стандартам нужно использовать фразы типа «алюминий марки АД0» и «алюминиевый сплав марки АД31».Однако зачастую термин «марка» используют лишь для алюминия, а алюминиевые сплавы называют просто «алюминиевыми сплавами» без всяких марок, к примеру, «алюминиевый сплав АД31».Иногда люди путают термин «марка» с термином «маркировка». ГОСТ 2.314-68 определяет термин маркировка, как совокупность знаков, характеризующих продукт, к примеру, обозначение, шифр, номер партии (серии), дата изготовления, товарный знак фирмы. При этом марка – это монтажные или транспортные обозначения. Следовательно, обозначение или марка сплава – это всего лишь небольшая часть маркировки, но не сама маркировка.Марку алюминия или сплава наносят на один из торцов слитка, чушки. При помощи несмываемой краски наносят цветные полосы, которые являются маркировкой. К примеру, согласно ГОСТ 11069-2001 алюминий марки А995 промаркирован четырьмя зелеными вертикальными полосами.Согласно документу ГОСТ 11069-2001 марки алюминия обозначаются цифрам после запятой в процентном содержании алюминия: А999, А995, А99, А85, А8, А7, А6, А5 и А0. При этом самый чистый алюминий - А999, в нем содержится 99,999 % алюминия. Он используется для лабораторных опытов. В промышленной отрасли используют алюминий высокой чистоты – от 99,95 до 99,995 % и технической чистоты – от 99,0 до 99,85 %.

|

Россия |

США |

|

|

Без ТО |

F |

После изготовления, без дополнительной термической обработки. Степень нагартовки и механические свойства не контролируются |

|

ГК |

– |

Горячекатаное |

|

ГП |

– |

Горячепрессованное |

|

М |

О |

Отожженное (мягкое). Наиболее высокая пластичность и стабильность размеров |

|

Н |

– |

Нагартованное (холоднодеформированное) |

|

Н4 |

Н18 |

Усиленно нагартованное (прокаткой листов около 20 %, для максимального упрочнения) |

|

Н3 |

Н16 |

Нагартованное на три четверти (3/4), повышение прочности |

|

Н2 (П) |

Н14 |

Полунагартованное (1/2), повышение прочности |

|

Н1 |

Н12 |

Нагартованное на одну четверть (1/4), повышение прочности |

|

З |

W |

Закаленное* (нестабильное, обычно указывается длительность естественного старения после закалки), повышение прочности |

|

Т |

Т3, Т4 |

Закаленное + естественно состаренное. Получение достаточно высокой прочности, повышенной пластичности, трещиностойкостии, сопротивления усталости |

|

Т1 |

Т6 |

Закаленное + искусственно состаренное на максимальную прочность |

|

Т12 |

Т77 |

Закаленное + искусственно состаренное. Улучшение характеристик сопротивления коррозии, трещиностойкости, пластичности при некотором снижении прочности. В русской маркировке возрастание первой цифры при букве указывает на увеличение степени перестаривания и разупрочнения |

|

Т2 |

Т76 |

|

|

Т3 |

Т73 |

|

|

ТН** |

Т31, Т36,Т37, Т39 |

Закаленное + естественно состаренное + нагартованное. На степень деформации нагартовки указывает вторая цифра. Повышение прочности при снижении характеристик пластичности, трещиностойкости |

|

Т1Н** |

Т81, Т83,Т86, Т87 |

Закаленное + нагартованное + искусственно состаренное. На степень деформации (нагартовки) указывает вторая цифра. Повышение прочности |

|

Т1Н1** |

Т9 |

Закаленное + искусственно состаренное + нагартованное. Повышение прочности особенно при совмещении с процессом формообразования детали |

mining-prom.ru

СВОЙСТВА АЛЮМИНИЕВЫХ СПЛАВОВ

АЛЮМИНИЕВЫЕ СПЛАВЫ

Содержание

- классификация сплавов

- физические свойства

- коррозионные свойства

- механические свойства

- круглый и профильный алюминиевый прокат

- плоский алюминиевый прокат

- интересные интернет-ссылки

Классификация алюминиевых сплавов.

Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131.

Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые.

Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д.

В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

| Характеристика сплавов | Маркировка | Система легирования | Примечания | |

СПЛАВЫ УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) | ||||

Сплавы низкой прочности и высокой пластичности,свариваемые, коррозионносойкие | АД0 | 1050А | Техн. алюминий без легирования | Также АД, А5, А6, А7 |

| АД1 | 1230 | |||

| АМц | 3003 | Al – Mn | Также ММ (3005) | |

| Д12 | 3004 | |||

Сплавы средней прочности и высокой пластичности,свариваемые, коррозионносойкие | АМг2 | 5251 | Al – Mg (Магналии) | Также АМг0.5, АМг1, АМг1.5АМг2.5 АМг4 и т.д. |

| АМг3 | 5754 | |||

| АМг5 | 5056 | |||

| АМг6 | - | |||

ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ | ||||

| Сплавы средней прочности и высокой пластичности свариваемые | АД31 | 6063 | Al-Mg-Si (Авиали) | Также АВ (6151) |

| АД33 | 6061 | |||

| АД35 | 6082 | |||

| Сплавы нормальной прочности | Д1 | 2017 | Al-Cu-Mg (Дюрали) | Также В65, Д19, ВАД1 |

| Д16 | 2024 | |||

| Д18 | 2117 | |||

| Свариваемые сплавы нормальной прочности | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | - | |||

Высокопрочные сплавы | В95 | - | Al-Zn-Mg-Cu | Также В93 |

| Жаропрочные сплавы | АК4-1 | - | Al-Cu-Mg-Ni-Fe | Также АК4 |

| 1201 | 2219 | Al-Cu-Mn | Также Д20 | |

| Ковочные сплавы | АК6 | - | Al-Cu-Mg-Si | |

| АК8 | 2014 | |||

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

1) не имеет обозначения - после прессования или горячей прокатки без термообработки

2) М - отожженное

3) Н4 - четвертьнагартованное

4) Н2 - полунагартованное

5) Н3 - нагартованное на 3/4

6) Н - нагартованное

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

1) не имеет обозначения - после прессования или горячей прокатки без термообработки

2) М - отожженное

3) Т - закаленное и естественно состаренное (на максимальную прочность)

4) Т1 - закаленное и искусственно состаренное (на максимальную прочность)

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

Приведенная маркировка состояний соответствует российским ГОСТам.

Физические свойства алюминиевых сплавов.

Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.

Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния).

За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200 С.

Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием.

Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин.

Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

| марка | твердость, НВ | электропроводность в % по отношению к меди | теплопроводность в кал/оС | ||||||

| М | Н2 | Н,Т(Т1) | М | Н2 | Н, Т(Т1) | М | Н2 | Н, Т(Т1) | |

| А8 - АД0 | 25 | 35 | 60 | 0.52 | |||||

| АМц | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| АМг2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| АМг5 | 70 | 30 | 0.28 | ||||||

| АД31 | 80 | 55 | 55 | 0.45 | |||||

| Д16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| В95 | 150 | 30 | 0.28 | ||||||

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» - из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

0,029 – из АД0 (без термообработки, сразу после прессования)

0,031 – из АД31 (без термообработки, сразу после прессования)

0.035 – из АД31Т (после закалки и естественного старения)

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей.

Коррозионные свойства.

Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии.

Свариваемость.

Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой.

Механические свойства.

Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке.

Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже).

Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80 С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250 С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием.

С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона.

Из этих сплавов до 120 С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

При температурах 150-250 С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300 С) целесообразно применение других сплавов - АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250 С до +300 С) в условиях высоких нагрузок.

Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6.

Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности - авиали (АВ, АД35, АД31,АД33).

АЛЮМИНИЕВЫЙ ПРОКАТ.

Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место "пресс-эффект" - механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы).

Прутки, профили, трубы

Прутки из термоупрочняемых сплавов поставляются в состоянии "без термообработки" или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии "без термообработки".

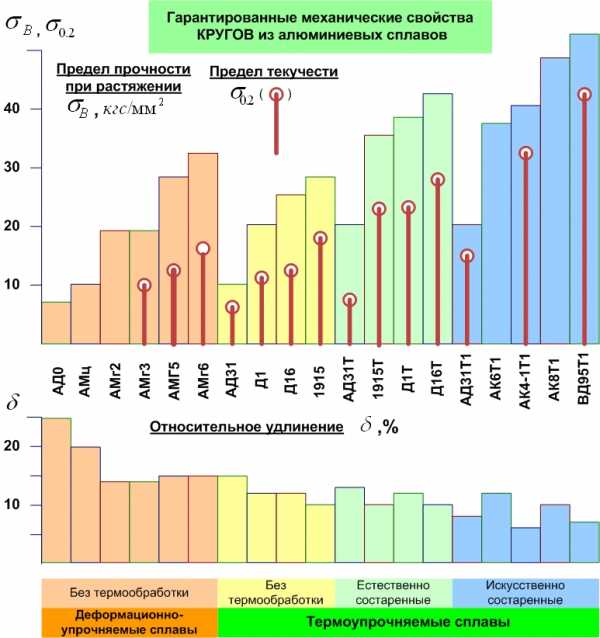

Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:

Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести ?0.2 = (37-45), предел прочности при разрыве ?в = (52-56), относительное удлинение ?=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки.

Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100 С проявляется склонность к межкристаллитной коррозии.

Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК).

Прутки из АМц и АМг обладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС).

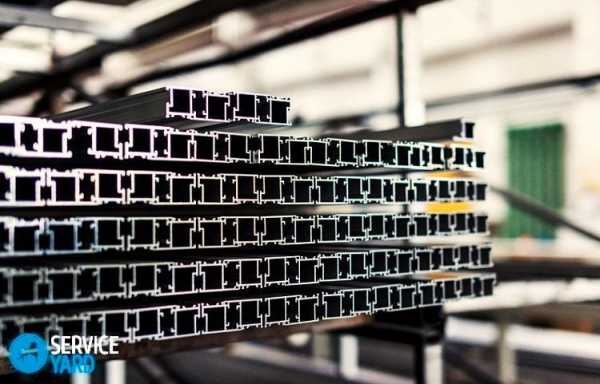

Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения.

Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Уголки производятся в основном из АД31, Д16 и АМг2.

Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31.

Наличие кругов, труб и уголков - см. на странице сайта "Алюминиевые круги, трубы и уголки"

Плоский алюминиевый прокат.

Листы общего назаначения производятся по ГОСТ 21631-76, ленты - по ГОСТ 13726-97, плиты по ГОСТ 17232-99.

Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа.

Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины).

Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

А5 - лист марки А5 без плакировки и термообработки

А5Н2 - лист марки А5 без плакировки, полунагартованный

АМг5М - лист марки Амг5 без плакировки, отожженный

Д16АТ - лист марки Д16 с нормальной плакировкой, закаленный и естественно состаренный.

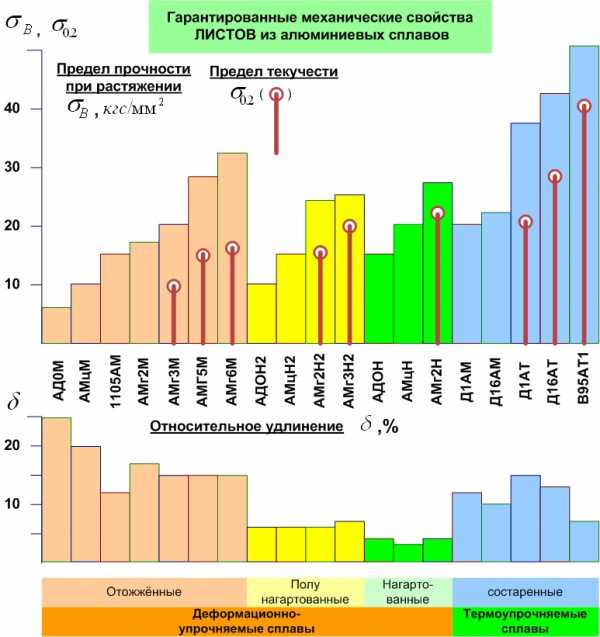

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние "без термообработки" не показано. В большинстве случаев величины предела текучести и предела прочности такого проката близки к соответствующим значениям для отожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии "без термообработки".

Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости.

Листы из технического алюминия (АД0, АД1, А5-А7).

Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс.

Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой.

Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу "Свойства алюминия"). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются.

Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию.

Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести ?0.2 = (10.5-14), предел прочности при разрыве ?в=(11.5-14.5), относительное удлинение ?=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

Листы (и ленты) из сплава 1105.

Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств.

Листы из сплава АМц.

Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой.

По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Листы из сплавов АМг.

Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны.

Механические свойства.

Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности.

Листы из АМг6 и АМг6 в упрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности.

Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии.

Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными.

Свариваемость.Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений.

Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом.

Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка.

Листы и плиты из Д1, Д16, В95.

Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500 С.

Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести ?0.2 = (28-32), предел прочности при разрыве ?в= (42-45), относительное удлинение ?=(26-23%).

Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения - заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа.

Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии "без термообработки", но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм.

Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие.

Наличие листов и плит - см. на странице сайта "Алюминиевые листы"

********************

Выше кратко рассмотрены свойства алюминиевых сплавов общего назначения. Для специальных целей применяются или другие сплавы, или более чистые варианты сплавов Д16 и В95. Чтобы представить многообразие специальных сплавов, применяемых в авиа-ракетной технике, стоит зайти на сайт http://www.viam.ru.

Подход к выбору материалов для корабля «Буран» интересно отражен на сайте http://www.buran.ru/htm/inside.htm

Очень интересные материалы об истории создания и применении алюминиевых сплавов в масштабных проектах СССР содержатся в воспоминаниях академика Фридляндера:

http://vivovoco.rsl.ru/VV/JOURNAL/VRAN/2004/ALLOYS.HTM http://www.arcan7.ru/library/articles/230.html http://vivovoco.rsl.ru/VV/JOURNAL/VRAN/02_01/FRID.HTM http://scilib.narod.ru/Avia/Fridlyander/contents.htm

На главную

normis.com.ua