Типы, марки и особенности электродов для ручной дуговой сварки. Из чего состоит электрод сварочный

Химический состав сварочных электродов

Для изготовления сварочных электродов используются только современные и улучшенные компоненты. По сути, сварочный электрод – это сварочная проволока, на которую нанесена обмазка или покрытие. Такое покрытие позволяет сделать сварочный шов более прочным и долговечным, а также благодаря этому появляется возможность производить сваривание.

Без наличия специального покрытия сварочных электродов, сваривание не может быть успешным, потому что при попытке начать производить сварочную дугу весь сварочный электрод раскалится и, сваривание не сможет быть возможным.

Поэтому наличие специального покрытия сварочного электрода – это обязательное требования для комфортного проведения сварочных работ.

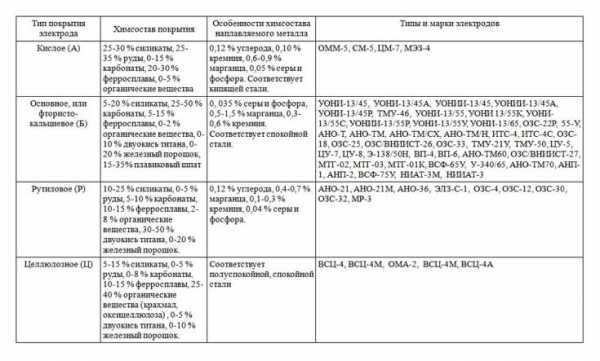

При изготовлении сварочных электродов используется сварочная проволока диаметром от 1 до 12 миллиметров. Таким образом, проволока, которая используется для этих целей, должна быть прочной и не иметь повреждений и недостатков в химическом отношении, то есть все пропорции содержания химических элементов должны четко подчиняться жесткому регламенту. В результате производства сварочных электродов получается большое количество марок электродов и целей их применения. Электроды в основном отличаются по содержанию в составе фосфора, кремния и углерода.

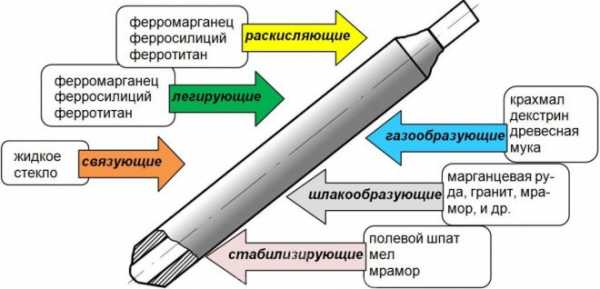

Для проведения сварочных работ с использованием ручной дуговой сварки используются электроды, покрытые обмазкой. Такая обмазка препятствует поглощению кислорода и азота из окружающей среды. Однако при увеличении содержания азота и кислорода в составе металла шва делает металл более хрупким, понижая его пластичность. Поэтому при создании покрытия для сварочных электродов соблюдаются все требования, позволяющие уменьшить содержание в составе наплавленного металла кислорода и азота.

Также стоит обратить внимание на свойства сварочных электродов с разной толщиной покрытия. Например, сварочные электроды с тонким покрытием позволяют производить сваривание с более устойчивой сварочной дугой, однако такая особенность электродов с тонким покрытием влияет на качество сварочного шва, полученного в результате. При сваривании электродами такого типа сварочный шов получается менее прочным, поэтому их используют не так часто, особенно при сваривании ответственных конструкций.

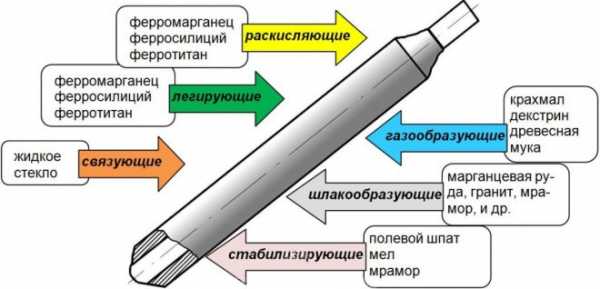

Противоположностью сварочных электродов с тонким покрытием являются электроды с толстым покрытием, позволяющим производить сваривание более высокого качества, а также сделать его более комфортным. Это происходит потому, что в состав толстого покрытия сварочного электрода входят раскислители и шлакообразующие вещества.

Появление большого количества шлаков позволяет обезопасить сварочный шов от воздействия факторов окружающей среды, поэтому такие электроды являются прекрасным выбором для сваривания ответственных конструкций. Чаще всего, в состав наплавленного металла входят такие вещества как силиций, марганец, сера, фосфор и углерод или карбон. Используя сварочные электроды с толстым покрытием, Вы сможете производить сваривание ответственных металлических конструкций без ущерба качеству.

Состав и виды сварочных электродов

Электроды, использующиеся при сварке, должны обеспечивать высокие механические свойства сварного соединения и высокую производительность при соединении деталей методом сварки. Все сварочные электроды представляют собой металлические стержни, как с обмазкой и без таковой. В то же время, сварочная проволока - это по сути плавящийся электрод.

Сварочную проволоку производят в основном диаметром 0.8, 1.2, 2.0 миллиметра, а электродную от 1.0 мм до 12.0 и длиной до 450 мм. Марки электродов можно подразделить по содержанию кремния, углерода и фосфора. Химический состав проволоки жестко регламентируется и имеет конечное число марок для сварки для сваркиразличных видов металлов.

Для использования дуговой ручной сварки, электроды покрывают обмазкой, препятствующей поглощению кислорода и азота из окружающего воздух ванной расплавленного металла т.к., в случае увеличения содержания кислорода и азота в структуре шва, резко снижаются пластические свойства металла.

Содержание таких газов, как кислород и азот, в металле шва, уменьшают следующими методами: электроды насыщают раскислителями; применяют "покрытые" сварочные электроды, при плавлении которых выделяются шлаки, осуществляющие защиту металла, как в самой сварочной ванне, так и в момент перехода капли с электрода в саму ванну. Электроды могут иметь как толстое, так и тонкое покрытие: тонкое покрытие является ионизирующим и способствует устойчивому горению дуги. Самым распространенным покрытием, является меловое, с добавлением жидкого стекла. Сварочные электроды этого типа дают удовлетворительное качество сварного шва, в связи с отсутствием защиты расплавленного металла. Если рассматривать электроды с толстым покрытием, то они позволяют получить сварной шов с высокими характеристиками предела прочности и пластичности изделия. В состав покрытия входят раскислители, легирующие, газообразующие и шлакообразующие вещества. В качестве альтернативы толстому покрытию используется сварочная проволока и углекислота, как защитный газ. Электроды с толстым слоем обмазки, включающим в состав марганцевую руду, полевой шпат, каолин, титановую руду и другие вещества, улучшающие условия формирования сварного шва, применяются при заявлении потребности высоких требований к характеристикам сварного соединения.

Легирующие элементы входящие в состав покрытия электрода, частично выгорая, переходят в наплавленный металл шва и позволяют получить такие механические свойства шва, которые близки к свойствам свариваемого металла. В случае сварки нержавеющих и жаропрочных сталей, используют электроды, стержни которых по своему химическому составу одинаковы со свариваемым металлом. С целью ликвидации выгорания легирующих элементовв процессе сварки, электроды имеют в составе обмазки соответствующие компоненты, состоящие из ферросплавов.

ptk-spb.ru

Электроды для электродуговой сварки - типы, маркировка, использование

Методов соединения деталей существует множество, но особую популярность заслужила ручная дуговая сварка. Применяется она посредством использования единичных сварочных электродов.

В процессе ручного сваривания металлических деталей важную роль играют электроды. В зависимости от выбранных марок и грамотно настроенного оборудования можно получить высококачественный шов, даже в труднодоступной области.

Классификация по материалу производства

Какие бывают электроды? Как известно, все сварочные расходные материалы для ручной дуговой сварки делятся на плавкие и неплавкие виды. К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

К неплавким материалам относят угольные, из вольфрама и графита. Они выполняют лишь первичную функцию, да и в процессе сваривания используется вспомогательная проволока. Вольфрамовые стержни активно применяются при ручной дуговой сварке в среде инертного газа.

Согласно ГОСТ 9466, стержни в процессе сварки могут отличаться по нескольким функциональным признакам.

По предназначению

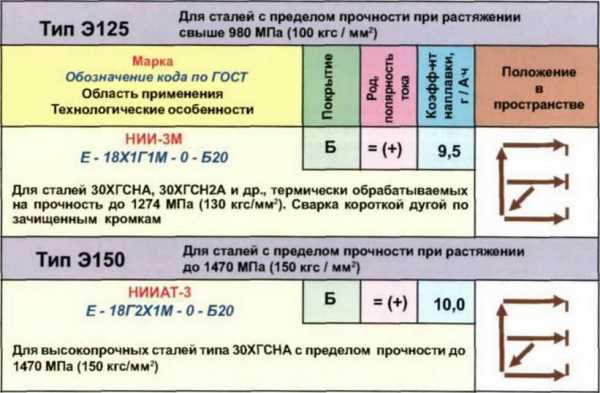

Основываясь на ГОСТ 9466 и ГОСТ 9467, электроды подразделяются на категории:

- Для сваривания металлических поверхностей (сталь) с незначительным и умеренным содержанием углерода. Сопротивление разрыва находится на уровне 600 МПа. Указывается в описании, как буквенное обозначение – «У».

- Для соединения легированных и теплостойких сталей. Отмечают «Т».

- Для легированного железа с сопротивлением 600 МПа. Обозначают «Л».

- Для наплавления внешних наслоений с нужными характеристиками. Отмечают «Н».

- Для высоколегированных (с повышенным содержанием добавок) сталей со специальными свойствами. Помечают «В».

- Для соединения металлических поверхностей с пластичными параметрами. Обозначают «А».

По толщине покрываемого вещества

Классификация электродов при сваривании поверхностей может осуществляться и по толще покрываемого слоя. Данные значения зависят от сечения. Отмечают несколько видов:

- Тонкая оболочка « М». Толща покрытия колеблется на уровне 20% поперечника.

- Слой умеренной толщины «С». Толщина составляет примерно 45% сечения элемента. Это наиболее встречаемый вариант.

- Толстая оболочка «Д». Покрываемый слой достигает 80% от двойного радиуса инструмента.Сверхтолстый слой «Г». Толщина оболочки более 80% поперечника.

По чистоте покрытия и расположению в пространстве

Отдельные электроды для электродуговой сварки неприменимы в некоторых пространственных положениях, потому что они чрезмерно текучи. Для обозначения этого параметра на упаковке указан пункт о применении в пространстве:

- «1» – работать можно в абсолютно любой плоскости;

- «2» – все позиции разрешены, кроме вертикального;

- «3» – В работе исключается потолочное положение;

- «4» – работать можно только в горизонтальных плоскостях.

Если сварочное устройство, электроды и защитное снаряжение подобраны верно, то все работы по свариванию металлических поверхностей ручным способом будут безопасными, а шов – надежным, качественным и долговечным.

Маркировка, расшифровка

Бывает, что электроды для сварки разнородных сталей имеют много буквенных обозначений и цифр, поэтому многим новичкам сварного дела непонятна их суть. Рассмотрим электрод «Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13». В этом наименовании:

- Э-46 – типовая составляющая, используемая для сталей с незначительным и умеренным содержанием углерода;

- ЛЭЗАНО21 – марка электрода для ручной сварки;

- «У» – предназначение элемента, то есть для низколегированного (с незначительным содержанием добавок) и углеродистого железа;

- «Д» – толстый слой покрытия;

- «Е» – причисляется разряду плавких;

- «43» – прочностной разрывной максимум – 430 МПа. Этот показатель соответствует ГОСТ 9466-75;

- «1» – условное удлинение находится на уровне 20%;

- «3» – для сохранности ударной вязкости рекомендуется комнатная температура;

- «РЦ» – буквы расшифровываются, как сочетание рутилово-целлюлозного наслоения;«1» – работать можно в любой плоскости;

- «3» – применяемый ток для сварки постоянным током, соблюдая обратную полярность. Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Так выглядит расшифровка маркировки электродов для сварки поверхностей из металла.

Особенности покрытия

Сварочный стержень для ручного соединения металлических поверхностей производят из специальной мерной проволоки с нанесением защитного наслоения. Покрытие играет важную роль в возделывании сварочного участка, помогая область защитить от внешнего окружающего воздействия и обеспечить стойкое горение дуги.

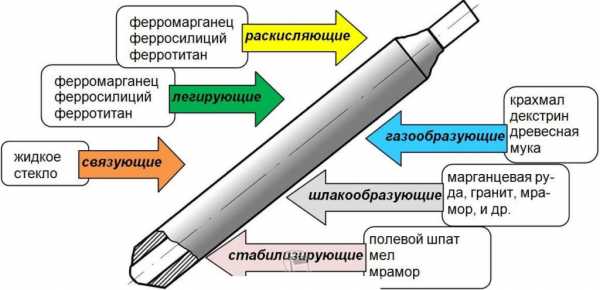

Защитная оболочка включает в себя:

- Стабилизаторы процесса. Они обеспечивают устойчивую дугу благодаря агрегациям из щелочных земель и металлов щелочного ряда. Они практически неспособны к ионизации. Среди подобных металлов выделяют, калий, менее активный натрий и кальций.

- Шлакоформирователи. Благодаря этим элементам в сварочной области возникает защитная оболочка из шлаков, которая не дает развиваться процессам окисления. К этим компонентам причисляют некоторые минералы и руды, например, гранит.

- Газообразователи. Их роль заключается в надежной газовой защите области сварки. Выделяемые газы создают защитную оболочку в области контактирования. Газообразные вещества подразделяются на неорганические и органические элементы. Яркими представителями этих компонентов считаются мрамор, магнезит, крахмал, мука из дерева.

- Элементы, изменяющие состав металла и раскислители. Их применение связано с тем, что в определенных ситуациях необходимо изменить состав металла либо избавиться от растворенного в сплаве кислорода. Кроме того, раскисляющие элементы способны восстанавливать в рабочей области свариваемые металлы в виде окислов. К подобным веществам относят марганец, титан, кремний и их сплавы с железом.

- Связывающие средства. Данные элементы связывают порошкообразные вещества и придают им цельность. Жидкое стекло – яркий представитель этой категории.

- Формовые модификаторы. Подобные элементы придают покрытию дополнительные пластичные характеристики. Среди таких веществ выделяют декстрин, слюду и многие другие.

Популярность ручного сваривания металла обуславливается элементарностью проведения процедуры, а также незначительными финансовыми вложениями при высококачественном уровне процесса. В ручном дуговом сваривании применяют разные сорта (марки) электродов. В соответствии с видом свариваемого металла осуществляется и подбор расходного компонента, чтобы достичь максимальной идентичности используемого инструмента и заготавливаемого изделия. Кроме того, существует немало факторов, влияющих на рабочие условия процесса связывания. Эта среда и определяет выбор электрода для ручной дуговой сварки металлических поверхностей.

Основные требования

Расходные материалы, используемые для сварки либо наплавки, можно разделить по области реализации и различным производственным характеристикам. Например, ручное сваривание дугой может классифицироваться по механическим параметрам шовного соединения, методом нанесения металла на изделие, физическим параметрам шлака.

При проведении сварочных работ к электродам предъявляются требования, установленные ГОСТ 9466-75:

- должны гарантировать хорошее горение дуги и качественное шовное соединение без пор и трещин, особенно для сварки трубопроводов в домашних условиях. Так, применяют электроды для сварки переменным током;

- в рабочей зоне должен формироваться металл особого состава;

- плавка осуществляется равномерно, рассредотачиваясь по обоим участкам свариваемого металла;

- не должно быть сильного разбрызгивания металла, тем самым обеспечивая хорошую производительность;

- образуемый шлак должен легко отходить;

- высокая прочность покрытия;

- должен длительное время сохранять первоначальные свойства;

- минимальный уровень вредных выбросов во время проведения сварных работповышенная механическая устойчивость к возможным воздействиям.

Ручная дуговая сварка покрытыми электродами осуществляется посредством применения вспомогательных компонентов, в виде целлюлозного или рутилового покрытия. В основном подобные стержни применяются для сварных работ со сталью.

Используемые компоненты для производства

Основываясь на ГОСТ, для производства металлического прутка плавящихся электродов применяют разнородные сорта стали, а именно – углеродистые, легированные и высоколегированные. Металлическую проволоку обозначают особым образом. Наличие на марке электродов для сварки обозначения «Св» значит элемент сварочного типа. Если указывает число, то это означает процентное содержание углерода. После цифры идет кодировка легирующих компонентов и их процент в составе металла. К примеру, в металлическом изделии содержится 0,10% углерода, по 1% хрома, кремния, 2% марганца, то маркировка электродов для сварки выглядит следующим образом – Св-10ХГ2С. Подобная модель создана по всем правилам ГОСТ 9466-75. Структура проволоки и свариваемого металлического изделия должны взаимно соответствовать.

Для соединения металлов цветного ряда электрод должен быть изготовлен из медного состава, никеля, пластичного алюминия или бронзы. Но стоит учесть, что чугунные детали связываются не только лишь стальными электродами, они могут соединяться медно-железными видами стержней. Благодаря разнородности, в ходе сварки выделяется углерод, что заметно повышает прочностные характеристики. Такие электроды для ручной дуговой сварки, как правило, состоят из 10% железа и 90% меди.

Осуществление сварки невозможно без применения электродов. Их значение крайне велико, так как от оптимального выбора расходного материала зависит качество шва возделываемых поверхностей. Большое разнообразие марок электродов для ручной дуговой сварки говорит о широком предназначении элементов. Благодаря этому очень важно разбираться в обозначениях электродов для ручной дуговой сварки, потому что это помогает понять, какие типы электродов требуются для соединения металла и сделать правильный выбор.

Скачать ГОСТ

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

oxmetall.ru

Из чего состоит сварочный электрод?

Основным материалом, используемым при сварочных работах, является электрод. Существует множество разновидностей, которые отличаются друг от друга по различным параметрам: длине, диаметру, покрытию, сфере применения, а также материалу. От правильного выбора этого расходного материала зависит качество сварного шва.

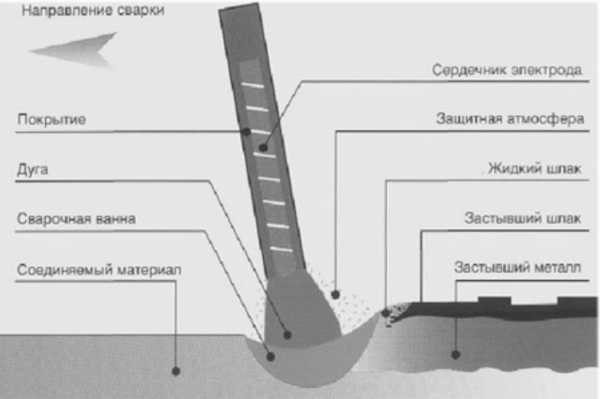

Как работает электрод?

Принцип работы состоит в следующем. Один конец электрода закрепляется в держателе, который подключен к источнику тока. Это один контакт сети. Другой присоединяется к сварочному столу или металлической детали. При касании электрода цепь замыкается и образовывается электрическая дуга. Расходный материал не должен полностью касаться детали, иначе трансформатор выйдет из строя. На качество сварного шва зависит лишь из какого материала изготовлен электрод. Электрическая дуга может плавить металл, так как при работе образуется большое количество тепловой энергии.

Особенности конструктивных элементов

Электрод состоит из следующих элементов:

- металлический стержень;

- защитное покрытие;

- контактный конец без покрытия.

Рассмотрим подробно характеристики и особенности каждого из элементов, ведь именно они влияют на качество сварки.

Сварной шов образуется благодаря стержню. Под действием высоких температур, исходящих от сварочной дуги, металл плавится и заполняет ванну. Диаметр стержня влияет на глубину залегания ванны. Его длина также играет важную роль. Чем она больше, тем непрерывнее и качественней получиться создать шов. Материал стержня должен быть близким по составу свариемого металла.

Защитное покрытие обеспечивает стабильное горение дуги. Существуют такие виды покрытий:

- кислое – состоит из оксидов марганца, кремния и железа. На поверхности металла могут образовываться трещины, где наблюдается появление ржавчины;

- рутиловое – состоит из диоксида титана. Вероятность появления трещин выше, чем у предыдущего вида. В процессе сварки металл не растекается и не образовуется ржавчина;

- ильменитовое – обладает как свойствами кислого покрытия, так и рутилового;

- основное – образовывается благодаря соединениям фтора и карбона. Эти вещества делают сварной шов пластичным, при этом он выдерживает механические нагрузки. На поверхности могут образовываться поры и ржавчина;

- целлюлозное – наполовину состоит из органических соединений. Электроды с таким покрытием используют для образования вертикального шва.

Подбор электрода

К выбору электрода необходимо подходить ответственно, при этом учесть следующие пожелания:

- материал электрода должен максимально совпадать с материалом свариваемой конструкции;

- правильно подобрать защитное покрытие;

- правильно выбрать толщину электрода.

svarkagid.com

Электроды для сварки

Прежде чем начинать сварочные работы, необходимо подобрать подходящие материалы. Главнейшими считаются электроды для сварки. Когда правильно выбраны марки электрода, качество шва всегда будет на высоте.

Качество сварки зависит от того, насколько правильно подобраны электроды.

Эти изделия могут быть:

- металлическими;

- неметаллическими.

- неплавящимися;

- плавящимися.

Если стержень электрода сделан не из металла, он считается неплавящимся. Пока еще не разработали электрод для сварки комбинированного типа. Каждый вид подходит для сварки конкретного материала. Он требует определенных условий работы с получением конкретного шва.

Признаки классификации электродов

Все типы электродов маркируются буквами, цифровым обозначением, каждое из которых соответствует определенному параметру. Классификация электродов придерживается следующих критериев:

Классификация видов сварки.

- марка металла;

- технология получения сварочных швов;

- толщина покрытия;

- вид тока;

- химический состав;

- состояние покрытия;

- присутствие вредных примесей.

В соответствии с ГОСТ 9467-75 материалы для дуговой сварки регламентируется определенным обозначением. Основными характеристиками, указанными в стандарте, являются:

- тип;

- марка;

- назначение;

- размер;

- материал покрытия;

- толщина;

- применение;

- вид тока.

Вернуться к оглавлению

Основные виды электродов

Схема сварочного электрода.

Металлические стержни, используемые для сварки, называются электродами. Они имеют много характерных отличий. Прежде всего, их подразделяют на металлические и неметаллические.

К неметаллическим относятся сварочные электроды:

- угольные;

- графитовые.

Стальные изделия также подразделяются на несколько групп:

- неплавящиеся;

- плавящиеся.

Первая группа делится на:

- торированные;

- нитрированные;

- лантанированные;

- вольфрамовые.

Плавящиеся электроды подразделяются на:

- покрытые;

- непокрытые.

Виды покрытия электрода для сварки.

Покрытые изготавливаются из:

- стали;

- чугуна;

- меди;

- алюминия;

- бронзы.

Непокрытые виды использовались очень давно, когда только начиналось применение этих изделий. Сегодня они представляют собой проволоку, которой варят с применением защитных инертных газов.

В основном электроды всегда считались сварочными материалами различных видов:

- сварочный флюс;

- проволока;

- присадочные прутки;

- инертные газы.

Изделия подразделяются на следующие базовые группы:

- электроды для сварки высоколегированных сталей;

- для работы с разными конструкционными сталями;

- наплавки металла;

- сварочных работ с цветными сплавами;

- сварки чугунных изделий.

Вернуться к оглавлению

Электроды для сварки труб

Чем отличаются изделия для сварки труб? В основном это обыкновенный металлический стержень, сделанный из специальной сварочной проволоки, диаметр которой максимально достигает 5 мм. Стержень покрыт обмазкой слоем разной толщины.

Когда обмазка наносится тонким слоем, то ее масса не превышает одного процента от веса стержня. Когда слой очень толстый, масса достигает 30%.

Обмазка необходима для образования шлака.

Таблица выбора электрода от толщины металла и силы тока.

Иначе говоря, неметаллического сплава, масса которого меньше веса металла. При сварочных работах шлак поднимается вверх. В результате образуется защитное покрытие, закрывающее зону сварки. Такая защита уменьшает поглощение из воздушного пространства азота, от которого зависит качество получаемого шва.

Чтобы правильно выбрать материал, необходимо учесть характеристики материала трубы. Чтобы сварить высокоуглеродистые трубы, применяют виды электродов, имеющих рутиловое покрытие. Чтобы сварить оцинкованные трубы, лучше подобрать специальные электроды, которыми можно варить такие трубы.

Когда проводятся сварочные работы с оцинкованной поверхностью, цинк начинает закипать намного раньше стали. В результате происходит его сильное испарение во время нагрева. Вот почему производство швов на таких оцинкованных деталях требует особого типа электродов. Разработан специальный технологический процесс сварки.

Точно так же требуется специальная технология, когда необходимо сварить чугунные трубы. С этой работой прекрасно справляются электроды, основой которых является:

- медь:

- железо;

- никелевые сплавы.

Вернуться к оглавлению

Изделия для сварки высоколегированных сталей

Чтобы варить подобные стали, были разработаны специальные электроды, работающие с:

Схема сварки металла.

- жаростойкими сталями;

- жаропрочными сплавами;

- никелевой основой.

Сегодняшняя классификация всех высоколегированных сталей включает в эту группу сплавы, где:

- 45% железа;

- 10% легирующих добавок.

Сплав, имеющий никелевую основу, содержит более 55% никеля. Между этими сплавами промежуточное место отдано материалам, имеющим железоникелевую основу.

Надо сказать, что элементы для сварки высоколегированных сталей должны иметь рутиловое покрытие. Эти материалы имеют:

- малую теплопроводность;

- высокое электрическое сопротивление скорости плавки.

Вернуться к оглавлению

Дополнительное деление

- Электроды для дуговой сварки.

Для таких изделий сварочным материалом является:

Способы зажигания электрода.

- штучный электрод;

- сварочная проволока.

- Штучные электроды.

Данные материалы также подразделяются на две группы: плавящиеся и неплавящиеся. Плавящиеся обязательно имеют покрытие. Их широко применяют в быту. Когда делаются сварочные работы, например, в гараже, их используют чаще всего.

Стержни, для того чтобы варить сталь, изготавливают из специальной сварочной проволоки. Она может быть:

- низкоуглеродистой;

- легированной;

- высоколегированной.

Государственным стандартом классифицируется 77 разновидностей стальной проволоки, предназначенной для производства штучных электродов самых разных диаметров.

Абсолютно различным действием обладает покрытие электродов:

- образование защитного слоя;

- стабилизация горения дуги;

- удаление вредных примесей;

- легирование.

Чтобы сварить цветные металлы и разные сплавы, для сварки подходят электроды плавящегося типа, которые изготавливают из:

Положение электрода при сварке деталей.

- алюминия;

- меди;

- никеля;

- бронзы;

- латуни.

Для того чтобы классифицировать все существующие группы электродов, за основу были взяты определенные признаки:

- назначение;

- технологические особенности;

- вид покрытия;

- химический состав;

- механические свойства;

- вид тока;

- полярность

- минимальное напряжение;

- качество;

- состояние поверхности;

- наличие вредных веществ.

В маркировке каждый параметр помечен соответствующей цифрой, имеет буквенное обозначение. Если электрод сваривает углеродистые стали, в обозначение включена буква У. При средней толщине рутилового покрытия обозначение выглядит СР. Предпоследняя единица сообщает, что такой электрод подходит для работы в любом положении. Если последней цифрой в маркировке стоит ноль, значит, электрод предназначен для постоянного тока.

Вернуться к оглавлению

И немного практических моментов

Таблица характеристик электродов.

Сегодня в основном строителями используются железобетонные конструкции, имеющие сборную технологию. Для этого применяют арматуру разного сечения. Она может быть:

- круглой;

- винтообразной.

Данный профиль арматуры дает возможность добиться лучшего сцепления бетона со сталью. Стержни приобретают увеличенную несущую способность.

На практике получила широкое распространение арматура, имеющая винтообразный профиль, изготовленная из Ст. 5. Применяются различные низколегированные стали.

Очень редко применяется в железобетоне арматура из термообработанной стали. Напряженная арматура изготавливается из стали особой прочности, которая обычно не варится.

Для соединения стержней разного диаметра стыковым способом применяется контактная сварка. Получаются сварные соединения, по прочности одинаковые с основным металлом. Однако для получения таких параметров необходимо, чтобы соотношение диаметров стержней сохранялось в диапазоне 1,25-1,50.

Когда выполняется сварка арматуры, изготовленной из Ст. 5, которая имеет высокое содержание углерода, точечные соединения получаются иногда достаточно хрупкими. Причем хрупкость соединения начинает сильно возрастать, когда увеличивается количество стержней, пересечение которых происходит в одном стыковочном узле.

Чтобы уменьшить хрупкость таких соединений, используют специальные технологические процессы, например, термическую обработку. Узел нагревается на машине точечной сварки, когда происходит замыкание электродов.

Полученные точечные соединения испытываются на прочность, для чего берутся специальные образцы, которые проходят испытания на разрывных устройствах.

expertsvarki.ru

Выбор электродов для сварки: инвертором, для ручной сварки, с учетом материала, маркировка электродов.. Как выбрать электроды для сварки инвертором. Сварочные электроды: виды, маркировка

Одним из главных условий получения высококачественного и правильного сварочного шва являются качественные, правильно подобранные электроды для сварки инверторным аппаратом.Современный рынок располагает очень большим ассортиментом для электросварки. Все они имеют различия по типу, материалу покрытия и другим характеристикам. Ниже мы предлагаем вам ознакомиться с доступными вариантами и выбрать самый подходящий.

Типы электродов для сварочных работ инверторным аппаратом

Все существующие электроды для электросварки делятся на плавящиеся и неплавящиеся. В основе плавящегося электрода проволочный стержень из металлической проволоки, покрытый снаружи специальной обмазкой. Благодаря покрытию, сварочная дуга может стабильно гореть, также покрытие обеспечивает хорошую защиту шва от газа и шлака.

Электроды, предназначение которых – сваривать стали неопределенного состава, а также медь, нержавейку, чугун и прочие металлы, производятся из определенного сплава. Неплавящиеся типы электродов применяются чаще всего при работе аргоновой сваркой.

Рабочие сварочные элементы выпускаются разной длины и диаметра. Длина электрода зависит от особенностей легирования проволочного стального стержня изделия, и может составлять от 30 до 45 сантиметров.Вне зависимости от диаметра, все типы электродов находят самое широкое применение. Исключение составляет лишь диаметр 1.6 мм. Этот тип электродов поставляется только под заказ. Российскими сварщиками практически не используются.

Самая часто используемая классификация всех существующих электродов – по их назначению. Исходя из этого параметра, электроды делят на:

• Предназначенные для работы с элементами из углеродистых и низколегированных сталей.• Для работы с высокопрочными теплоустойчивыми сталями.• «Электроды по нержавейке» — для работы с высоколегированной сталью.• «Электроды по алюминию».• Электроды для сварки медных деталей и изделий на ее основе.• Электроды по чугуну.• Для ремонта и наплавок.• Для сварочных работ по металлам, состав которых не определен.Также довольно часто используется классификация по типу покрытия электродов. Существует четыре основных типа покрытий, но только два получили широкое распространение.

Электроды основного типа.

Свое название они получили из-за того, что стержень электрода имеет так называемое основное покрытие. Наибольшей популярностью среди основных электродов пользуется модель УОНИ 13/55. Использование этого изделия позволяет получить высококачественные швы, имеющие высокую сопротивляемость ударам, прочность и пластичность. Кроме того, на таких швах редко появляются кристаллические трещины, они плохо склонны к «старению». Электроды УОНИ, как правило, используются для сварочных работ повышенной ответственности, и изделий, которые будут работать в суровых условиях. К недостаткам данного типа электродов можно отнести удлинение дуги, неустойчивость покрытия к влаге и ржавчине, появление окалины или масла в районе сварочного шва. В совокупности все это может привести к появлению микропор. Кроме того, основными электродами можно работать только на обратном постоянном токе.

Второй тип электродов имеет рутиловое покрытие.

Эти изделия используются при сварке деталей из металла с малым содержанием углерода.Чаще всего используется марка МР-3. Эти электроды отличаются хорошими технологическими качествами, а именно:

• Электрическая дуга устойчиво горит и на постоянном и на переменном токе.• Раскаленный металл практически не разбрызгивается.• Швы высокого качества при любом положении свариваемых деталей.

• Очень хорошо отделяется шлак.• Электроды можно использовать для работы по грязным и ржавым поверхностям.• Готовые сварочные швы имеют очень хороший вид, без пор и каверн.• Хорошо подходят для сварки деталей из стали с небольшим содержанием углерода.

Выбираем электрод с учетом материала и режима работы

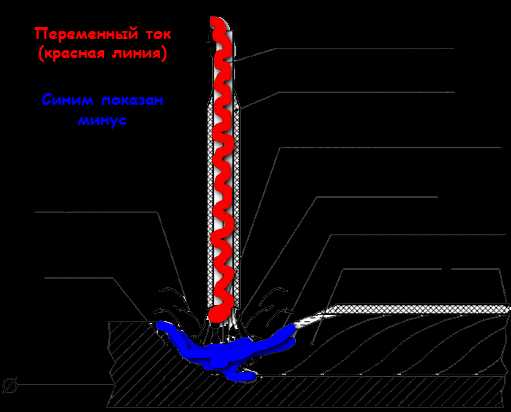

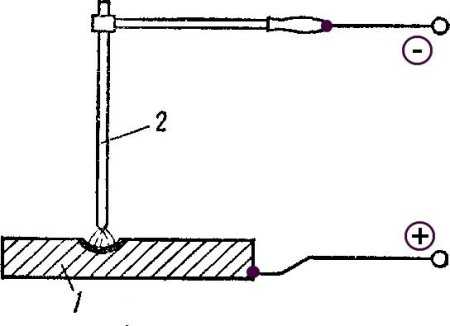

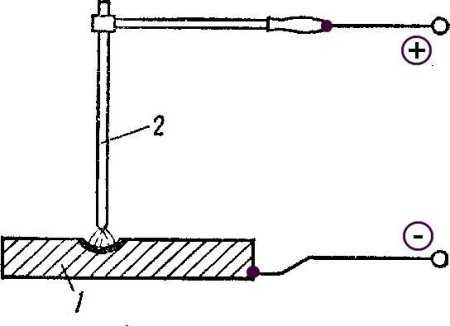

Правильный выбор электрода для работы, конечно, играет большую роль, однако, кроме этого, еще необходимо знать, с какой полярностью и током нужно работать в каждом конкретном случае. Почти все инверторы используют в работе постоянный ток. Работая с постоянным током, деталь электрод можно подсоединить несколькими способами, а именно:

Если полярность прямая, электрод подключается на «минус» а деталь на «плюс».

При работе на обратной полярности – наоборот, электрод подсоединяется на «плюс», а обрабатываемая деталь на «минус».

В процессе работы на прямой полярности вырабатывается более высокая температура, если сравнивать с теми же значениями при работе на обратной полярности. Поэтому работа на обратной полярности имеет смысл в следующих случаях:

• Если необходимо сварить тонкий листовой металл. Так как температура на обратной полярности меньше, заготовка не сгорит.

• При работе с высоколегированными марками сталей. «Обратка» в этом случае существенно снижает вероятность перегрева детали.

Работать на прямой полярности лучше с массивными заготовками, которые нужно хорошо прогревать для качественной сварки.

В сварочном деле существует три основных характеристики, от которых напрямую зависит качество работы:

• Сварочный ток.• Диаметр обрабатываемой детали.• Толщина рабочего материала.

Для начала необходимо определиться с зависимостью диаметра рабочего элемента и толщиной детали, с которой предстоит работать. Например, сталь толщиной до 1.5 мм. варится почти всегда с помощью полуавтомата или аргоновой сваркой.

Дуговая электросварка для этого практически не используется. Сталь толщиной 2мм варят электродами диаметром 2.5мм. Чтобы качественно сварить сталь толщиной 3 мм, понадобятся электроды диаметром 2.5-3 мм.

Для стали толщиной 5 мм – электрод 3.2-4 мм.В работе с изделиями толщиной от 6 до 12 мм. используются рабочие элементы диаметром 4-5 мм.Для стали толще 13 мм. применяют электрод в 5 мм.

Важный момент: чем больше диаметр электрода, тем меньше плотность рабочего тока. В результате дуга начинает колебаться, «блуждать», менять длину и вести себя нестабильно. Из-за этого глубина шва уменьшается, а ширина наоборот – увеличивается. В большинстве случаев производители таких электродов указывают на упаковке необходимые показатели сварочного тока. Если же производитель не указал нужную информацию, необходимо ориентироваться на следующие показатели:

• Для электрода диаметром 2 мм нужен ток 55-65 А.• Для электрода шириной 2.5 мм – 65-80 А.• Для 3 мм – 70-130А.• Для 4 мм – 130-160 А.• Для 5 мм – 180-210 А.• Для 6 мм – 210-240 А.

Исходя из вышесказанного – выбирая рабочий элемент определенного диаметра для сварочных работ, необходимо в первую очередь обращать внимание на то, какой толщины обрабатываемая деталь. Если работать по тонкому металлу электродом большого диаметра, или превысить сварочный ток, то в шве обязательно останутся поры.

Маркировка сварочных электродов

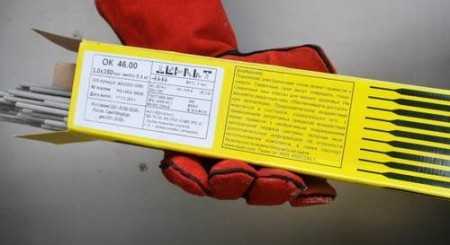

Самая распространенная марка среди зарубежных производителей электродов – ESAB.

Название каждого типа электродов этой марки начинается с ОК, после которого идет 4-циферное обозначение. В продаже есть очень много вариаций, но самыми распространенными являются следующие:

• ОК 46.00 – электрод практически аналогичен свойствам марки МР-3. Отлично подходит для работы с низколегированными и углеродистыми сталямиПодходит для переменного и постоянного тока. Обеспечивает высококачественный шов.

• ОК 48.00. Предназначаются для работы на ответственных конструкциях. Работают только на постоянном токе.

• ОК 61.30 и ОК 63.20. Используются при сварке «нержавейки» практически всех марок. Перед покупкой необходимо обязательно поинтересоваться у продавца-консультанта, подойдут ли эти электроды для работы с конкретной маркой нержавеющей стали.

• ОК 68.81. Прекрасная модель. Отлично подходит для сварки изделий из сталей неопределенного состава и трудносвариваемых деталей.

• ОК 92.60. Электроды для чугуна и соединения чугунных деталей с разными типами сталей.

• ОК 96.20. Электроды по алюминию.

Критерии выбора подходящих электродов

Проанализировав все вышесказанное, можно определить несколько основных моментов, на которые нужно обязательно обратить внимание, выбирая электроды для электросварки. Для начала нужно точно определить, с каким именно металлом предстоит работать и выбрать электрод по типу металла. Если предстоит работать с ответственной конструкцией, лучше не экономить и купить продукцию от известного производителя. Например, шведские изделия, которые мы упоминали выше, зарекомендовали себя очень хорошо. Если нужно сварить детали из углеродистой стали, обязательно следите за чистотой поверхности. Если она покрыта маслом, влажная или ржавая, следует приобрести электроды, имеющие рутиловое покрытие. Если предстоит работать на ответственных конструкциях, рекомендуется использовать рабочие элементы с основным покрытием.

Однако в любой ситуации нужно помнить о том, что все изделия требуют предварительной подготовки поверхности. Кроме того, необходимо точно определить толщину обрабатываемой детали, исходя из чего, выбрать оптимальный сварочный ток.К процессу выбора нужно подходить максимально ответственно. Если электроды выбраны правильно, то даже на самом дешевом инверторе можно варить почти любые металлы на самом высоком уровне.

https://www.youtube.com/watch?v=E4in4gDJNvs

svouimirukami.ru

Из чего состоят сварочные электроды

Сварочные электроды, которые используются для проведения сварочных работ, должна соответствовать всем стандартам качества, а также обеспечивать сваривание высокого качества. Все сварочные электроды представляют собою металлический стержень и нанесенную на него обмазку.

Однако некоторые виды сварочных электродов производятся без обмазки. Это обусловлено тем, что в некоторых случаях требуются электроды именно с теми свойствами, которые есть в электродах без покрытия.

Для производства электродов используется специальная электродная проволока, которая может состоять из различных металлов. Металл электродной проволоки зависит от вида металла, который Вам нужно будет сваривать ними. Диаметр электродной проволоки составляет от 1 до 12 миллиметров. Длина не превышает 450 миллиметров.

Марки электродов определяются по содержанию углерода, фосфора и кремния. Химический состав электродной проволоки должен соответствовать жесткому регламенту, потому что электроды изготавливаются для сварки различных металлов.

Для произведения ручной дуговой сварки, сварочные электроды покрываются обмазкой, которая препятствует поглощению кислорода и азота из сварочной ванны. В случае увеличенного содержания кислорода и азота в структуре сварочного шва, резко снизятся пластические свойства металла.

Уменьшить содержание таких газов как кислород и азот в сварочном шве Вам помогут несколько методов. Для уменьшения содержания таких газов в сварочном шве применяют электроды, которые при плавлении выделяют большое количество шлаков, которые обволакивают сварочную ванную защитой, через которую не проходят газы.

Электроды разделяются по покрытию сварочного электрода на толстое и тонкое. Тонкое покрытие используется для устойчивого горения дуги, а также для получения сварочного шва удовлетворительного качества. Если рассматривать электроды с толстым покрытием, то сварочный шов, полученный в результате сваривания, будет иметь высокие характеристики по прочности и пластичности сваренного изделия.

В состав такого покрытия сварочных электродов входят шлакообразующие и газообразующие вещества. Также в составе покрытия сварочных электродов есть легирующие элементы. Электроды с толстой обмазкой улучшают свойства сварочного шва, а также используются при сваривании конструкций, которые имеют потребность в сварочных швах высокого качества.

Легирующие составляющие покрытия сварочных электродов частично выгорают и переходят в наплавленный металл. Благодаря переходу легирующих элементов в наплавленный металл, получается, что металл сварочного шва имеет свойства, похожие на свойства основного металла изделия.

Для того чтобы во время сварочного процесса не происходило выгорание легирующих элементов, в состав обмазки электродов добавляются специальные составляющие, которые состоят из ферросплавов и защищают покрытие от потери легирующих элементов.

elektrod-3g.ru