Технология штамповки деталей из листового металла. Оборудование. Изготовление штампов для холодной штамповки

Штамповка деталей из листового металла: технология, прессы

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

Видео:

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

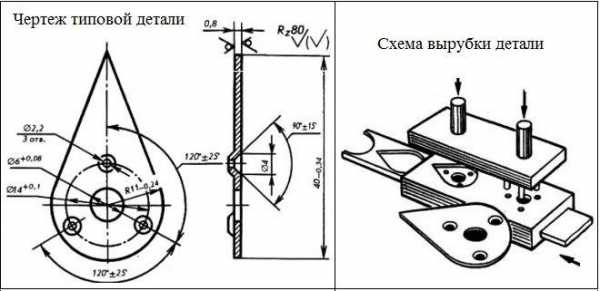

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

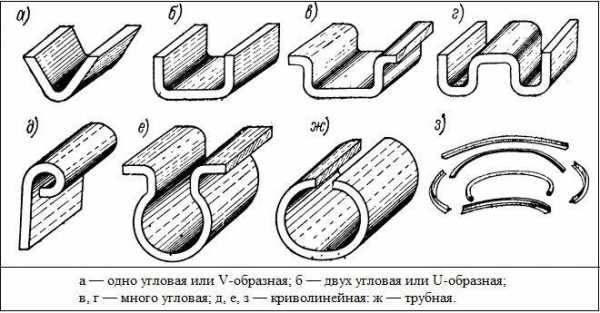

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

Видео:

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Видео:

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

Видео:

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

- при необходимости эскиз корректируется, и уточняются размеры штампа;

- обозначаются места расположения отверстий и их размеры, которые затем будут нанесены на поверхность штампа;

- после окончательного согласования чертежей приступают к изготовлению самого штампа.

Видео:

Современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью при помощи компьютерных технологических программ.

Загрузка...plavitmetall.ru

Холодная штамповка – щадящий и эффективный метод производста

1 Что дает материалу холодная деформация?

Металловеды и люди, связанные с производством, знают, что такое штампование, но мы все-таки уделим немного внимания и расшифруем этот термин. Это процесс пластической деформации материала, в результате чего последний приобретает заданные размеры и формы. Если есть воздействие больших температур, то речь идет о горячем деформировании, но мы более подробно остановимся на холодной штамповке металла, которая проходит без термического влияния.

Фото холодной штамповки металла

Рекомендуем ознакомиться

Все операции в этом случае выполняются в специальных технологических оснастках (штампах) и обязательно сопровождаются упрочнением. Благодаря чему готовое изделие отличается повышенным значением этой характеристики. А вот его пластические свойства, напротив, ухудшаются. Однако повышение прочности имеет и некоторые побочные эффекты, например, материал становится более хрупким и т. д. Поэтому между операциями осуществляют рекристаллизационный отжиг. Детали отличаются повышенной точностью и прекрасным качеством.

2 Листовая и объемная штамповка – в чем разница?

Особенностью холодной объемной штамповки является температура заготовок, которая не должна превышать ковочную. Это способствует увеличению сопротивления металла, а, следовательно, его текучесть снижается. Этим методом изготавливают элементы повышенной точности. К достоинствам относится отсутствие различных дефектов, таких как царапины, горячие трещины, риски, усадка. Однако из-за повышенного сопротивления внутри материала изготовить деталь сложной формы не удастся, для этого нужно прибегнуть к горячей штамповке.

На фото - горячая штамповка

Следующий вид – листовая штамповка. Ее особенностью является форма заготовки – лист, лента, полоса. Этим методом можно получить самые разнообразные изделия массой от нескольких грамм до десятков килограмм. В основном толщина стенок получаемых деталей такая, как у исходного материла. Получить пространственные элементы можно только из достаточно пластических металлов.

3 Какой путь проделывает деталь?

Сегодня существует множество специальных программ проектирования штампов для холодной штамповки, однако они неавтономные и в основном неразрывно связаны со всей системой. Чертежи могут быть как двумерными, так и современными, выполненными в формате 3D. А сам процесс требует некоторых навыков, знания компьютера и выполняется в такой последовательности:

- нанесение эскиза;

- изучение схемы раскроя и ее проверка специальной программой;

- редактирование;

- повторная проверка размеров;

- нанесение рабочих отверстий.

Фото штампов для холодной штамповки

Далее следует довольно тяжелый и ответственный процесс изготовления штампов холодной штамповки. После окончательной подготовки чертежа изделие разделяют на отдельные части, внимательно изучают их. Обязательно необходимо уделить особое внимание техническим требованиям, предъявляемым к готовой детали. Затем составляют для каждого элемента маршрутно-технологическую карту с учетом всех нюансов, начиная от времени, потраченного на изготовление, и заканчивая характеристиками. Следует заметить, что в этом процессе не может быть мелочей, так как любой, даже самый незначительный недочет приведет к дефектам. Имеет значение последовательность операций, правильное распределение материала, подбор оборудования и режимов.

К качеству штампов для холодной штамповки тоже предъявляются весьма серьезные требования. Ведь именно от них зависит размер, форма и чистота поверхности готового изделия.

На фото - формирование элементов листовым способом

Формирование элементов листовым способом подразумевает ряд операций. Сначала материал поступает на стан, где вырезаются либо выдавливаются части детали. Затем следуют формоизменяющие операции. К ним относятся гибка, обжим, формовка и вытяжка. При этом не стоит недооценивать и роль вспомогательных процессов. Это отжиг и травление, благодаря которым задаются желаемые механические свойства. Еще можно повысить износостойкость с помощью дополнительных защитных покрытий. Кроме того, детали подвергают правке, очистке и смазке.

Технологический процесс объемной холодной штамповки делится на две основные схемы. Первая состоит из трех операций. Предварительно проводят термическую обработку металла с целью его разупрочнения. Затем подготавливают поверхность проката и осуществляют непосредственно штамповку. Но можно придерживаться и иной схемы, включающей в себя 4 этапа. В этом случае сначала подготавливают мерные заготовки, а потом уже проводят все операции аналогично первой схеме.

tutmet.ru

Штампы для холодной штамповки - Липецк, Воронеж, Тула, Рязань.

ООО «Партнер» специализируется на выпуске штампов для холодной листовой штамповки. Производим разделительные, формообразующие и комбинированные штампы любой сложности по собственным проектам и чертежам заказчика. Возможно изготовление штампов для крупносерийного и мелкосерийного производства. Максимальный габарит штампового блока: 450х650мм в горизонтальной плоскости.

Стали для штампов холодного деформирования должны обладать высокой твердостью, износостойкостью, прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением пластическим деформациям.

Для штампов небольших размеров (до 25 мм) мы используем углеродистые инструментальные стали У8А (обеспечивает повышенную вязкость) и У10А (обладает высокой твердостью и износостойкостью).

Штампы больших размеров, а также сложной формы и работающие в тяжёлых условиях, изготавливаются из легированной стали. Наилучшей легированной сталью для холодных штампов является Х12М с высоким содержанием хрома. Хром повышает режущие свойства и износостойкость, увеличивает прочность и прокаливаемость стали, что особенно важно для крупных пуансонов и матриц. В сравнении с углеродистыми легированные инструментальные стали имеют следующие преимущества: хорошую прокаливаемость, большую пластичность в отожженном состоянии, значительную прочность в закаленном состоянии, более высокие режущие свойства.

Основные типы изготавливаемых нами штампов:

- формовочные; - вырубные, с точностью штампуемого изделия до сотых; - гибочные; - комбинированные; - штампы глубокой вытяжки; - многопозиционные последовательного действия (автоматные штампы).

На предприятии имеется возможность изготовления штампов и форм методом электроэрозионной обработки. Современное электроэрозионное оборудование позволяет выполнять 5-ти координатную контурную обработку деталей по контурам, заданным программным обеспечением, и способно обеспечить высокую точность обработки (до 12-го класса шероховатости). Данный метод существенно снижает стоимость работ, экономя расходные материалы.

Заказать штампы

Чтобы заказать штампы для холодной штамповки на предприятии ООО «Партнер», свяжитесь с нами любым удобным для вас способом:

По телефону: 8-909-223-51-40 951-307-43-17 919-164-87-22

По e-mail: [email protected]

Срок изготовления одного штампа: 1—4 недели.

partner-l.ru

Изготовление штампов для холодной штамповки

15.07.14

Одним из эффективных методов обработки металлов является холодная штамповка. Ее применение позволяет изготавливать изделия разнообразных сложных форм и конфигураций в мелкосерийном и массовом производстве. Для получения деталей со стабильными механическими параметрами по этой технологии необходимо применять специальные пресс-формы. Их изготовление требует наличия специального оборудования и штата специалистов высокой квалификации. На протяжении нескольких лет на проектировании и производстве пресс-форм специализируется компания «Формс».

Почему выгодно заказывать пресс-формы на «Формс»

Наличие слаженной команды профессионалов различных специалистов, прогрессивного технологического оборудования, металлообрабатывающего инструмента высокого качества позволяет компании разрабатывать и выпускать пресс-формы любого уровня сложности для обработки металла в холодном состоянии. Накопленный опыт позволяет проектировать и изготавливать разнообразные штампы и формы холодной штамповки для листовой вырубки и формовки изделий различной сложной конфигурации. Продолжительная успешная работа на рынке изготовления оснастки для холодной штамповки дала возможность накопить определенный опыт.

Он позволяет профессионалам компании, при разработке пресс-форм, предлагать наиболее оптимальные экономически выгодные варианты их изготовления. Профессионалы квалифицировано учтут все особенности производственной базы клиента. При необходимости они помогут доработать для этого чертежи изделия. Изготовления пресс-форм выполняется на высокопроизводительных обрабатывающих центрах с числовым программным управлением повышенной точности. Профессионалы компании, обладающие большим практическим опытом изготовления пресс-форм, в работе применяют инструментальные стали высокого качества.

Преимущества работы с нами

Большой практический опыт работы с оснасткой для холодной штамповки позволяет предлагать клиентам:

- Проектирование оснастки в максимально короткие сроки не зависимо от уровня сложности.

- Оптимизацию чертежа изделия для упрощения изготовления штампов и форм без потери механических параметров детали.

- Несколько оптимальных вариантов пресс-форм, позволяющие значительно сократить затраты на их изготовление.

- Изготовление разнообразной оснастки для холодной штамповки высокой точности.

- Прекрасное соотношение цена/качество благодаря гибкой ценовой политике и внимательному отношению к каждому клиенту.

- Доставку готовых пресс-форм в любой регион удобным заказчику способом.

Особенности изготовления пресс-форм на «Формс»

Наличие штата постоянных профессионалов различных специальностей и прогрессивного технологического оборудования позволяет компании изготавливать штампы и пресс-формы с габаритными размерами до 1 метра. Они производятся для выполнения на листовых материалах до 10 мм следующих операций холодной штамповки:

- вырубки отдельных элементов или общего контура;

- гибки с любыми радиусами и углами;

- вытяжку деталей различной формы.

Пресс-формы изготавливаются специально для выполнения отдельных операций, или комбинированного действия.

Во время эксплуатации они должны обеспечивать:

- гарантированную повторяемость механических параметров изделий. повышенную точность изготавливаемых деталей.

- высокую производительность пресс-форм.

- прекрасную надежность на протяжении всего периода эксплуатации.

- хорошо сохранять форму режущего или изгибающего инструмента в течение длительного срока.

Для гарантированного обеспечения этих требований необходима качественная термическая обработка и подгонка с минимальными зазорами всех функциональных элементов, высокая чистовая доводка рабочих поверхностей пресс-формы. Все ее детали во время холодной штамповки подвергаются повышенным переменным нагрузкам. Профессионалы компании с большим практическим опытом изготовления штампов для их изготовления применяют инструментальные стали высокого качества, обладающие прекрасными физическими и механическими характеристиками.

Собственное производство, оснащенное прогрессивным оборудованием, и штат постоянных квалифицированных сотрудников, обладающих большими практическими навыками работы с пресс-формами, дает возможность компании «Формс» при изготовлении различной оснастки холодной штамповки обеспечивать соблюдение всех необходимых требований. Пресс-формы, изготовленные компанией «Формс», на протяжении длительно периода надежно эксплуатируются у клиентов. Это подтверждают их положительные отзывы.

pres-forms.ru

Изготовление штампов для холодной листовой штамповки

19.09.14

Первые ручные штампы для изготовления мечей, всевозможных инструментов и посуды из металла применялись кузнецами Киева, Новгорода, Чернигова применялись больше десяти веков назад. А вот серийное изготовление штампов для холодной листовой штамповки началось вместе с бурным ростом автомобилестроения, судостроения, крупного промышленного и сельскохозяйственного машиностроения.

Что такое штамп, и какие они бывают

Сложное приспособление для массового изготовления металлических деталей строго заданных техпроцессом и техническими чертежами называется штампом.

По технологическим и механическим свойствам они делятся на:

- штампы для холодной штамповки металла

- штампы для горячей штамповки металла

Первые предназначены для работы с металлом толщиной до 10мм, вторые с раскаленным металлом толщиной от 12 до 20мм.

По виду оборудования штампы делят на прессовые, молотовые и специальные.

Молотовые штампы по своей конструкции являются сравнительно простыми устройствами. У них, в отличие от вырубных, нет направляющих колонок, втулок, клинов, съемников или толкателей. Две части молотового штампа холодной штамповки с ручьями заданной формы соединяются по поверхности раздела штампа.

По профилю ручья штампы получают название:

- высадочный, подкатной или протяжной

- окончательный или чистовой

- гибочной

- отрубной

- осадочный для сплющивания заготовок

Прессовые штампы для холодной штамповки гораздо сложнее по своим конструкционным параметрам и требованием, поэтому проектирование штампов для холодной штамповки доверяют самым опытным сотрудникам конструкторско-технологических бюро, хорошо разбирающимся в штамповом хозяйстве.

В нижней плите штампа расположена матрица, в нее запрессованы направляющие для соединения с верхней плитой и выбраны пазы для жесткого крепления к столу пресса.

Межцентровое расстояние запрессованных колонок должно буквально на микроны совпадать с запрессованные в верхнюю часть плиты втулок.

Иначе при опускании верхней плиты с пуансоном по направлению к матрице, расположенной в нижней плите, втулки не смогут точно попасть на колонки или будут сильно перегреваться при работе из-за малейшей неточности. А ведь счет деталей в смену идет на тысячи! Вот сколько закрытий и открытий и закрытий выполняет обыкновенный штамп. А в неделю, а в месяц.

Обрабатывать такое количество деталей, зачастую довольно сложной конфигурации, механической обработкой на токарных, фрезерных и шлифовальных станках намного сложнее, затратнее по времени в разы, да и брака в работе допускаться будет много на каждой последовательной операции.

По этой причине в инструментальных цехах большинства современных крупных предприятий налажено собственное изготовление штампов для холодной штамповки.

Сложные по профилю пуансон и матрице лучше вырезать из закаленных плит высококачественной легированной стали на специальных электроэрозионных станках медной или латунной проволокой толщиной 0.01-0.02мм. Особенно при вырубке деталей из тонкого материала на беззазорных штампах.

С увеличением толщины полосы для вырубки увеличивается зазор между пуансоном и матрицей. А при вырубке деталей толщиной от 6 до 10мм на рабочей части матрицы, а порой и пуансоне делается волнистая разгрузка, чтобы пуансон заходил в матрицу не одновременно. Все эти нюансы рассчитываются в СКБ и приходят в инструментальных цех на участок изготовления штампов вместе с чертежами и техническим процессом.

Кроме вырубных прессовых штампов есть много разновидностей гибочный штампов для изготовления изогнутых по заданному чертежами размеру и углу из полосы нужной толщины или прутка. При гибке деталей в зависимости от толщины, плотности и упругости полосы порой приходится следить за параметрами изделия и делать поправки на отпружинение. Особенно это проявляется при получении полосы той же толщины, но от другого поставщика, замечено на практике.

Если вырубные штампы на прессах в основном работают в вертикальной плоскости, то гибочные нередко можно встретить с горизонтальным расположением пуансона и матрицы. В народе их иногда называют «бульдозерами» и гнут они толстые детали.

Вырубные штампы с одновременным выполнением на детали круглых, квадратных или овальных отверстий (а иногда и всех одновременно) называют компаундами.

pres-forms.ru

Холодная штамповка деталей из листового металла

Холодная штамповка деталей из листового металла представляет собой процесс обработки при помощи специального оборудования. Такой способ металлообработки производится под высоким давлением, что дает возможность изготавливать детали любой конфигурации.

Немного истории

О холодной обработке металла было известно еще очень много столетий тому назад, но на то время она не имела такого широкомасштабного производства. В основном ее применяли для изготовления домашней утвари, различных украшений и оружия.

Но благодаря техническому прогрессу такой вид металлообработки, начиная со второй половины XIX века, встал на новый уровень. В результате совершенствования начали изготавливаться новые детали и элементы для промышленности, что, в свою очередь, способствовало стремительному развитию данной отрасли.

Уже в начале XX столетия изготовление штампов для холодной штамповки металла сыграли большую роль в таких отраслях, как автомобилестроение, авиа- и судостроение, а в 50-х годах этого же столетия их стали применять и в ракетостроении.

Краткая характеристика

Изготовление различных деталей путем холодной штамповки — это процесс, что позволяет увеличить прочность изделия, уменьшая его пластичность, тем самым не давая ему возможность в последующем деформироваться под воздействием внешних факторов. В результате заготовки приобретают высокую прочность. Кроме этого, применяемая технология позволяет делать детали высокого качества и точности, при этом существенно экономя затраты на производство.

Холодная штамповка металла (ХШ) представляет собой соответствующие действия, в ходе которых из предоставленного материала изготавливаются изделия нужной формы путем высокого давления, что в результате дает возможность сделать необходимую конфигурацию.

Суть такого процесса заключается в том, что листовые заготовки помещаются на специальное оборудование, которое состоит из неподвижной и подвижной части, что в результате сближения производят деформацию.

Что касается листового металла, из которого делаются заготовки, то в промышленности применяются различные сплавы и виды стали, что без затруднений поддаются деформированию, это, к примеру, такие, как:

- Углеродистая сталь.

- Легированная сталь.

- Медь.

- Латунь (с содержанием более 60% меди).

- Титан.

- Алюминий.

В качестве заготовки используется прокатный лист, полосы и ленты, что имеют толщину металла от 0,2 до 4 мм и хорошо поддаются деформированию.

Виды оборудования

В зависимости от типа изготавливаемых деталей в промышленном производстве выделяют несколько видов штамповочных машин. Это такие, как:

- механический молот;

- прессы, представленные гидравлическими и кривошипными модификациями;

- кузнечно- штамповочные автоматы;

- горизонтально-ковочные машины.

Учитывая, что производство в основном ведется в больших масштабах, то практически все оборудование, автоматизированное. Также применяется и обычный пресс, который полностью контролируется оператором. Но такой вид ХШ применяется в изготовлении небольших партий и не может конкурировать с промышленными аналогами относительно скорости проводимых работ. Хотя это никоим образом не влияет на качество готового изделия.

Кроме этого, стоит отметить, что конструкции прессов можно разделить на:

- Однокривошипные.

- Двухкривошиные.

- Четырехкривошмпные.

- В случае если листовой металл имеет небольшую толщину, то применяется фрикционный пресс.

- Что касается гидравлического штамповочного оборудования, то оно применяется для крупного производства заготовок, что изготавливаются из более толстого металлического листа.

С этого следует, что делать это в домашних условиях не целесообразно и маловероятно, поскольку потребуется для этого специальное оборудование. К тому же осуществление готового изделия на заказ будет намного выгодней, а также качество предоставляемых услуг будет намного выше.

Принцип работы

Пресс ХШ состоит из механизма, который повергает его в работу и устройство, что выполняет непосредственно сам процесс штампования.

Кривошипный пресс. Что касается работающего механизма, то это кривошипный вал, который вращается при помощи электропривода. В результате вращения маховика происходит цепочная передача вращения на кривошипный механизм.

Совершая возвратно-поступательное действие, имеющийся ползун кривошипа повергает в работу непосредственно само устройство. В ходе такого воздействия возникает соответствующее высокое давление, что позволяет осуществлять пластичную деформацию такого металла.

Гидравлический пресс. Принцип работы такого устройства заключается в том, что формирования происходит в ходе придавливания материала с помощью жидкости, что находится в специальных резервуарах, соединенные специальными трубопроводами. В ходе создания давления в одном цилиндре происходит давление на другой, что, в свою очередь, передается на ползун, приводя его в действие. В результате таких усилий продавливается заготовка.

Относительно самого штампа, то он заключает в себя две основные рабочие части, это матрица и пуансон.

Матрица располагается в нижней части оборудования и является неподвижной, а вот пуансон, его движущая часть, что в ходе деформирования прижимается к матрице, на которой располагается соответствующий материал. Таким способом осуществляется формирование на металлической поверхности.

Прогрессивные способы штамповки листового металла

В силу того, что прогресс не стоит на месте, все чаще в производство внедряются инновационные технологии, что существенно упрощают процесс холодной штамповки листового металла. Среди них можно выделить такие, как:

- Штамповка резиной. Такой вид формирования подразумевает собой применение резины в качестве матрицы или пуансона. Зачастую ее используют, когда необходимо изготовить заготовки, что имеет толщину металла не более 2-х миллиметров.

- Штамповка жидкостью. В данном случае формирование происходит за счет, создаваемого давления жидкости. Его в основном применяют для производства деталей с вытянутыми полыми элементами.

- Штамповка взрывом. Этот способ подразумевает собой применение взрывчатых веществ, что в ходе работы образовывают высокое давление, а в результате заготовка становится соответствующей формы. Используется, когда необходимо сделать более сложную форму или же штампованные изделия большого размера.

- Электрогидравлическая штамповка. Формирование происходит в результате возникновения ударной волны, когда используется заряд высокого напряжения, подведенный к жидкости.

Такие методы обработки применяются в зависимости от вида деталей и соответственно изготавливаются на предназначенных для этого машинах. Но для производства более крупных деталей из металла, имеющий большую толщину используется еще один вид формирования – горячая штамповка.

Какие операции подразумевает холодная штамповка?

В зависимости от предназначения штамповка представлена многообразными видами операций, это:

- Разделительные – формирование таким способом осуществляется путем отъединения одной части заготовки от другой при помощи операций в виде резки, пробивки, надрезки, просечки, вырубки и зачистки.

- Формообразующие – в этом случае формирование изделий происходит с наибольшими его изменениями, при этом сохраняя целостность, это, к примеру, кузов автомобиля. Основными действиями являются гибка, закатка краев, отбортовка, вытяжка, формовка, чеканка, обжим, правка.

- Комбинированные – суть операции заключается в том, что при изготовлении одного изделия происходит одновременно несколько действий сразу. Это такие, как гибка и отрезка, вырубка и вытяжка, отбортовка и формовка.

- Штампосборочные – такой метод позволяет в ходе работы соединять несколько заготовок в одну деталь. Примером этого может послужить запрессовка, холодная мягкая сварка, клепка и вальцовка.

Для таких операций на производстве используются гидравлические электромеханические прессы, где применяется усилие не более 100 тонн.

| Технические | Экономические

| Недостатки

|

| С точки зрения производства, то такой способ металлообработки дает возможность делать изделия более твердыми и прочными. Кроме этого, они достаточно легкие. | Возможность широкомасштабного выпуска при минимальном расходе материалов. | К недостаткам относится тот факт, что производимая ХШ листового металла может применяться для изготовления деталей весом не более 1 тонны. |

| Такой процесс позволяет изготавливать необходимые детали самых различных форм, в том числе и сложных конфигураций. | Такой способ позволяет экономить сырье, что, в свою очередь, уменьшает количество отходов. | |

| Возможность получить большое количество деталей с максимальной идентичностью. | При штамповой обработке существенно уменьшается вероятность дополнительной обработки |

Видео: холодная штамповка изделий.

Технология процесса

Каждый технологический процесс подразумевает под собой проведения определенных операций. В данном случае они связаны с формированием листового металла при помощи ХШ, что выполняется на соответственном оборудовании. В его основу входит:

- Изначально обозначается суть операции, основополагающие ее процессы, которые должны будут выполняться в соответствующей последовательности.

- Составление эскиза.

- Следующим этапом является расчет всех размеров на стадии заготовки, формирования и готового изделия.

- Обозначается месторасположение всех необходимых отверстий, углублений и других элементов, что требует соответствующая деталь.

- Обязательно необходимо оформить все стадии процесса с внесением данных с размерами документально.

- После согласования чертежей происходит изготовление изделий.

Но допускается и внесение изменений, применяя дополнительные операции, что способствуют удобной ее обработке. Это может быть правка листового материала, нанесение смазки или другие операции, что потребуются в ходе штамповки.

Предоставленная информация дает полную картину самого процесса ХШ, что проводится на соответствующем оборудовании при использовании специальных материалов. Кроме этого, благодаря внедренным инновациям, применяемая технология дает возможность изготовления высококачественных изделий в промышленных масштабах. А также уменьшая количество отходного материала, что в свою очередь делает такое производство весьма экономным.

metmastanki.ru

Материалы для изготовления штампов - Слесарно-инструментальные работы

Материалы для изготовления штамповКатегория:

Слесарно-инструментальные работы

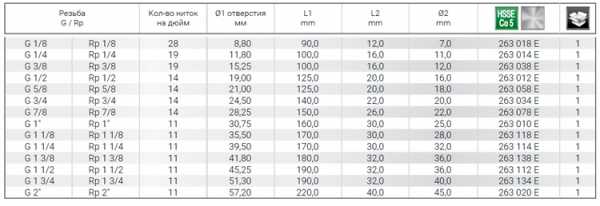

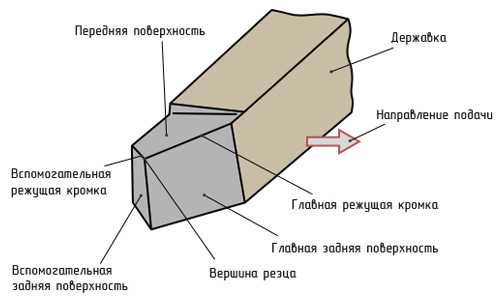

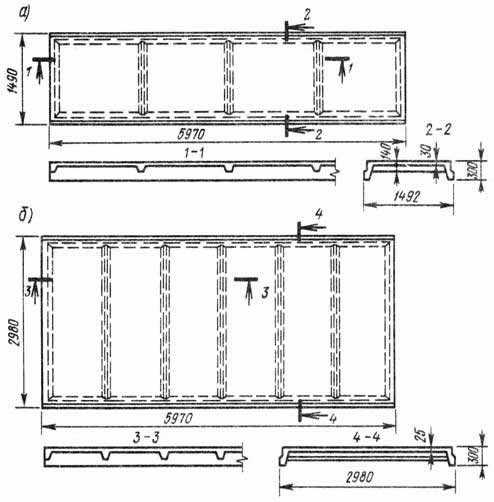

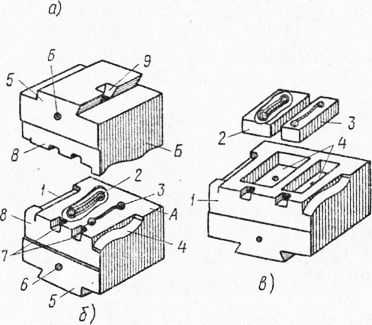

Материалы для изготовления штамповВ штампах для холодной штамповки (рис. 1, а) только формообразующие детали, т. е. пуансон и матрицу, изготовляют из инструментальной стали; в штампах для горячей штамповки из инструментальной стали изготовляют или все детали (рис. 1, б), или только вставки (рис. 1, в). В качестве материала для формообразующих деталей штампов применяют инструментальные стали, твердые сплавы, пластмассы и другие материалы.

Рис. 1. Виды штампов: а — для холодной штамповки: 1 — нижняя плита, 2 — матрица, 3 — направляющая колонка, 4 пуансон, 5 — верхняя плита, 6 — направляющая втулка; б — две половины цельного штампа для горячей штамповки: А —- нижняя, Б — верхняя; 1 — протяжной ручей, 2 — чистовой ручей, 3 — черновой ручей, 4 — гибочный ручей, 5 — хвостовая часть, 6 — подъемное отверстие, 7 — клещевина, 8 — контрольная сторона, 9 — шпоночный паз; в — сборный штамп для горячей штамповки: 1 •— блок с подготовительными ручьями, 2 — вставка чистового ручья, 3 — вставка чернового ручья, 4 — углубления для вставок

Углеродистые инструментальные стали У7, У8, У9 и У10 пониженной прокаливаемости используют для изготовления матриц и пуансонов штампов для холодной штамповки, имеющих простую форму их рабочего контура (в таких штампах нет резких переходов между элементами; отсутствуют узкие прорези, тонкие перемычки металла между отверстиями и т. п.). Это связано с тем, что стали пониженной прокаливаемости деформируются при закалке, в результате чего образуются трещины.

Пуансоны и матрицы штампов для холодной штамповки более сложной формы делают из сталей марок X, 9ХС, ХВГ, ХГС и других повышенной прокаливаемости.

Пуансоны и матрицы штампов для холодной штамповки весьма сложной формы изготовляют из сталей марок Х12Ф, Х12Т, Х12М высокой прокаливаемости. Эти стали, близкие по своим свойствам к быстрорежущим сталям, содержат около 1% углерода, 12% хрома и около 1% ванадия (титана или молибдена), характеризуются высокими прочностью, износостойкостью, теплостойкостью (около 500°С). Важным достоинством сталей высокой прокаливаемости являются малая деформация и, следовательно, сохранение размеров их рабочего контура при закалке. К недостаткам относятся склонность к карбидной неоднородности и плохая обрабатываемость резанием. Сталь марки Х12Ф почти в 2,5 раза дороже, чем углеродистая сталь марки У10.

Тонкие и длинные пуансоны дыропробивных штампов для холодной штамповки и другие нежесткие детали изготовляют из сталей марок 4ХС, 5ХС, 4ХВ2С, 5ХВ2С и т. п. повышенной вязкости. Снижение хрупкости у этих сталей достигается уменьшением содержания углерода (не более 0,5%), а высокая износостойкость определяется наличием хрома и вольфрама. Теплостойкость сталей этой группы около 300 °С; закаливают их в масле, сквозную закалку получают у образцов диаметром до 50 мм.

Штампы и вставки для горячей штамповки (молотовые штампы) изготовляют из сталей марок 5ХНВ, 5ХНТ, 5ХНС, 5ХНСВ, 5ХНМ и других повышенной вязкости при нагреве. Молотовые штампы обычно имеют большую массу, работают в условиях ударной нагрузки и деформируют металл, нагретый до температуры 900—1200 °С. Поэтому главными требованиями к сталям этой группы являются высокие вязкость, теплостойкость и сопротивление образованию окалины. Рабочий контур этих штампов обычно имеет сложную форму и значительные размеры, что требует возможно большей прокаливаемости и минимальной деформации при закалке. Эти требования обеспечиваются химическим составом сталей, в котором содержится 0,5% углерода, хром, никель и другие легирующиие элементы. Теплостойкость сталей этой группы достигает 500 °С.

Наиболее высокие свойства имеет сталь марки 5ХНМ, из которой изготовляют крупные штампы (наименьшая сторона куба более 400 мм), имеющие сложную форму рабочего контура; твердость таких штампов 36—39 HRC3.

Штампы средних размеров изготовляют из сталей марок 5ХНВ, 5ХНС и 5ХНСВ. Эти стали, легированные вольфрамом или кремнием, по свойствам близким к стали 5ХНМ, но уступают ей по прокаливаемости. Твердость таких штампов 37—42 HRC,.

Несколько ниже теплостойкость и прокаливаемость у стали марки 5ХНТ, которую применяют для изготовления молотовых штампов малых размеров (наименьшая сторона куба до 300 мм). Твердость таких штампов 41—45 HRQ.

Рабочие детали штампов для горячей штамповки, обладающие малой массой и подвергающиеся при работе нагреву до высоких температур (матрицы для обрезки облоя, тонкие прошивные пуансоны, ножи для горячей резки т. п.), изготовляют из сталей марок ЗХ2В8, 4Х2В8, 4Х8В8 и других повышенной прочности при нагреве. Эти стали имеют высокие прочность, износостойкость, теплостойкость (до 650 °С).

Все более широкое применение для изготовления формообразующих деталей штампов получают твердые сплавы ВКЮ, ВК15, ВК20, ВК25 и ВКЗО. Эти сплавы, отличающиеся от сплавов той же группы, применяемых для режущих инструментов, большим содержанием кобальта (10—30%), характеризуются повышенной прочностью и вязкостью, но пониженной твердостью и износостойкостью.

Твердый сплав применяют для оснащения пуансонов и матриц дыропробивных и вырубных штампов. В электротехнической промышленности такие штампы применяют для листовой штамповки пластин, из которых собирают трансформаторные сердечники, статоры и роторы электродвигателей и другие подобные детали. Выбор марки твердого сплава зависит от прочности листа и его толщины. Чем прочнее материал и толщина листа, тем больше кобальта должен содержать твердый сплав.

Читать далее:

Формообразующие детали штампов для холодной штамповки

Статьи по теме:

pereosnastka.ru