Аренда строительногооборудования и инструмента вСанкт-Петербурге. Когда появился первый сварочный аппарат

История создания инверторных сварочных аппаратов сварочный аппарат Киев Украина

Кузнец – одна из самых древних мужских профессий, технология, которой не менялась на протяжении столетий. Лишь во второй половине 19 века, в период бурного развития научно-технических исследований ученые стали искать другой способ термической обработки и соединения металлов. Первую попытку сварки металлов при помощи электрического тока предпринял американский инженер-исследователь Э.Томсон ещё в 1867 году. Он пропускал большой ток через соединенные металлические пластины и, когда они начинали оплавляться, стучал по ним молотом. Соединение получалось надежное, но сильно деформированное, поэтому практическое применение такой метод не нашел.

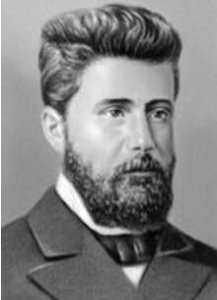

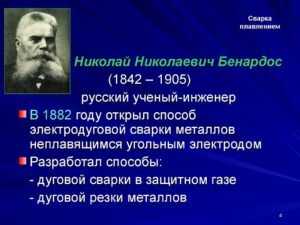

Инженер из Германии Г. Цернер впервые применил в 1968 году угольные электроды для соединения металлов. Он использовал термические свойства электрической дуги, исследованные русским ученым Владимиром Петровым ещё в 1802 году. Однако и он не обошелся без процесса ковки. Полноценный процесс электродуговой сварки осуществил русский инженер-изобретатель Николай Бенардос (1842 – 1905).

В начале 80-х годов Н.Бенардос разработал метод электродуговой резки, сварки, обработки металлов, пропуская ток, полученный от мощных аккумуляторных батарей. Изменяя количество аккумуляторных элементов, ученый мог регулировать силу тока для конкретных металлических конструкций. Ему удавалось резать даже рельсы. 31 декабря 1986 года в Петербурге он получил патент на это изобретение, который в то время именовался «привилегия № 194». Свое изобретение он назвал «электрогефест» созвучно с древнеримским богом огня Гефестом. Уже в 1887 году этот метод сварки применялся на стационарных заводских сварочных установках в Англии. В 1905 году В. Миткевич впервые применил для электродуговой сварки переменный ток, а в 1927 году русский инженер В. Никитин разработал регулируемый трансформатор электродуговой сварки и получил на него патент.

Трансформаторные сварочные аппараты применяются и по сей день. Они надежны, просты в обслуживании, однако имеют ряд существенных недостатков, среди которых большой вес, применение высокого количества цветных металлов для изготовления обмоток трансформатора, малая степень автоматизации процесса сварки. Идея уменьшить размер трансформатора за счет перехода от частоты электросети 50 Гц на более высокую родилась ещё в 40-е годы двадцатого века. Тогда это делали с помощью электромагнитных преобразователей-вибраторов. В 1950 году для этих целей стали использовать электронные лампы тиратроны. Однако в сварочной технике их было нельзя использовать по причине низкого коэффициента полезного действия (КПД) и невысокой надежности.

В начале 60-х годов прошлого века в электронных устройствах стали широко применять полупроводниковые приборы. Впервые был разработан тиристорный импульсный преобразователь напряжения для сварочных работ. По-существу, это был первый сварочный инверторный аппарат. Однако даже тогда мало кто мог представить, что импульсные преобразователи практически вытеснят трансформаторные схемы. Сварочный инвертор наряду с большим выходным током должен обладать высоким коэффициентом полезного действия. Настоящий прорыв в применении инверторных схем произошел в конце 90-х годов двадцатого века. Именно тогда были разработаны мощные полевые транзисторы, способные работать на высоких ультразвуковых частотах. Применение трансформаторов из ферромагнитных сплавов позволило еще уменьшить размеры инверторных сварочных автоматов.

В 21 веке широкое применение получили биполярные транзисторы с изолированным затвором (IGBT-транзисторы). Они могут работать на ультразвуковых частотах. При этом масса трансформатора уменьшается в десятки раз. Суть схемы инвертора состоит в том, что сетевое переменное напряжение вначале выпрямляется, постоянное напряжение в свою очередь питает высокочастотный генератор на IGBT-транзисторах. Получаемое переменное высокочастотное напряжение трансформируется на более низкое напряжение, которое после выпрямления подается на сварочный электрод. Ток электрода регулируется схемотехнически путем контроля глубины отрицательной обратной связи. Инверторный полуавтомат позволяет в автоматическом режиме осуществлять такие функции, как «антизалипание», «высокочастотное возбуждение дуги», «удержание дуги», другие опции, существенно упрощающие работу со сварочным аппаратом. В настоящее время широкое распространение получают сварочные аппараты с микропроцессорным управлением. Так называемая «умная» сварочная техника способна сама принять решение о предпочитаемом режиме сварки, до минимума уменьшив погрешности за счет человеческого фактора. Это позволяет профессионально выполнять сварочные работы даже дилетанту. Современный инверторный аппарат аргонодуговой сварки может производить монтаж изделий из алюминиевых сплавов, меди, легированной стали, титана и других металлов.

svarka-invertor.com

История появления электродуговой сварки | Великие открытия человечества

Электродуговая сварка — это способ сварки, использующий электрическую дугу для нагрева и плавки металла.

Электродуговая сварка — это способ сварки, использующий электрическую дугу для нагрева и плавки металла.

У истоков возникновения электродуговой сварки стоят видные российские ученые: В.В. Петров, Н.Н. Бенардос и Н.Г. Славянов. Они прославились рядом крупных открытий, которыми человечество пользуется и сейчас.Открыл электродуговой разряд Василий Владимирович Петров. В 1802 г. следом за итальянским физиком А. Вольта, он создал агрегат, который мог выдавать электрическую энергию. Это был крупный на тот период источник тока, батарея, состоящая из 4200 пар цинковых и медных кружков, прослоённых бумагой, намоченных гидрофитным раствором аммония. Именно на ней впервые на планете была получена электрическая дуга.

В этот период русский умелец-самородок, Николай Николаевич Бенардос создал, на основании эл. дуги и приобретенных им знаний из истории электротехники, новый способ сварки и резки изделий из металла – электродуговой.

Н. Н. Бенардос совершил огромное число открытий в области электрики, большинство из которых не утратили своей ценности, и в наше время. Одним из главных открытий, которое принесло ему международную известность, стал созданный в 1882 г. метод электродуговой сварки. За это Бенардос получил патенты от большинства государств Европы и Америки.

В целях практического использования своего открытия он подробно описал механизмы и специальные электро-технологические методы (образцы сварных соединений, используемые флюсы при электросварке стали и меди и др.).

В 90-х годах XIX столетия электросварка благополучно используется в России и за ее пределами. В 1886 году Э. Томсоном придумал метод, состоящий в электросварке пары стальных прутков.Германский электрик Г. Ценерер и будущий создатель фирмы «Дженерал электрик» Ч. А. Коффин придумали промышленный способ электродуговой сварки, названный «электрической паяльной трубкой». Дуга, возбуждаясь между угольными электродами, отклонялась при помощи магнита в сторону свариваемого металла. В данном примере использовалась дуга косвенного действия.

В это же время, наряду с Бенардосом работал и другой русский кулибин – Н. Г. Славянов. Он много сделал для совершенствования электродуговой сварки. Имея огромные познания в металлургии и электротехнике, Н.Г. Славянов разработал метод дуговой сварки плавящимся стальным электродом с защитой сварочной ванны флюсом, и приспособление для полуавтоматической подачи прута в область сварки — «электроплавильник». При сварке путём Славянова дуга расплавляла заодно металлическую деталь, электрод и сварочный флюс, формируя совместную сварочную ванну из расплавленного металла, закрытую расплавленным шлаком, который прочно закрывал металл от влияния атмосферы. Замена угольного электрода металлическим решила задачу науглероживания металла, что улучшило свойства сварных швов. Н. Г. Славянов отказался от использования аккумуляторной батареи Бенардоса, а воспользовался разработанной им динамо-машиной на 1000 А. Так появился первый на планете сварочный генератор.

Впервые в мировой практике Славянов использовал нагрев металла накануне сварки для уменьшения охлаждения. Официальный показ этого метода прошел осенью 1888 года на Пермских пушечных заводах. В 1891 г. он получил патент в России и других странах за изобретенный им прием электрического литья металлов. Его разработки допускали проводить сварочные работы на высококачественном уровне, что признано современниками. Синхронно с дуговой сваркой появился другой тип электросварки – контактная сварка.

В 1856 г. британский электрофизик Дж.П. Джоуль обнаружил, что свитые края проволок, чрез которые идёт электрический ток, накаляются и сплавляются между собой. Лишь по истечении девяти годов джоулева теплота нашла специальное применение британцем Ф. Уальдом для сварки прутков малого диаметра.

Британский физик Уильям Томсон (граф Кельвин) инициатор проекта по прокладке кабеля связи меж Великобританией и США через Атлантический океан – рекомендовал использовать в 1856 г. стыковую контактную электросварку. Но несмотря на это, слава изобретателя этого вида сварки закрепилась за знаменитым американским изобретателем Эльхью Томсоном. Им были сконструированы все необходимые оборудования для контактной сварки: мощный трансформатор. коммутирующая аппаратура, динамо-машина, клещи-тиски для зажима свариваемых заготовок. В 1885 году он, отработав технику сварки, доводит до автоматизма безотказную работу сварочной аппаратуры.

В. П. Вологдин, основоположник использования сварочных работ в разных ветвях отечественной индустрии, построил на Дальзаводе полностью сварной корабль. Открыл первую в нашей стране профшколу электросварщиков. В июне 1921 г. организовал первый в Советском Союзе электросварочный цех. В 1925 г. создал первую в стране электролабораторию по сварке.В 1941—1943 гг. Патон создаёт электротехнологию сварки спецсталей, которая использовалась при изготовлении танков и бомб. Это помогло снизить трудозатраты при производстве брони корпуса танка Т-34, и не требовало от рабочих специальных знаний и огромного физического труда.

mirnovogo.ru

история создания и основные способы применения

История создания, метод работы и принцип работы с различными металлами с использованием сварочной дуги был известен еще в XIX веке.Русский физик Василий Петров создал условия для функционирования устойчивого электрического разряда (1802). В дальнейшем его идеи сварки использовал на практике другой наш соотечественник – Николай Бенардос. Ему удалось соединить металлические части эл дугой, которую создавали между собой неплавящийся угольный электрод и свариваемое плавлением изделие (1882).

Дуговая сварка это основа основ соединения металла

Уже первый сварочный агрегат обеспечивал подачу газа для эффективного процесса, где взаимодействовали два электрода или один электрод и обрабатываемая с его помощью деталь.

Развитие дуговой сварки

Следующим этапом исторического развития дуговой сварки стали опыты русского инженера Николая Славянова. Произошла замена неплавящегося угольного электрода на металлический, который плавился и исключал необходимость в отдельном присадочном металле (1888).

Эти открытия русских испытателей и стали той основой, на которой построено современное производство агрегатов для дуговой сварки во всем мире. Все, что происходило в дальнейшем, шло по путям:

- изыскания защитных средств и способов обработки расплавляемого для сварки металла;

- автоматизации различных способов сварочного процесса.

Способов защиты к настоящему времени известно несколько:

- газовая,

- газошлаковая,

- шлаковая.

Автоматизация сварки, в том или ином виде позволяет классифицировать ее на три основные группы:

- полностью автоматическая,

- механизированная,

- ручная.

Используемый эл разряд должен иметь нужную продолжительность. Для этого применяется специальный источник питания дуги (для краткости написания используется аббревиатура ИПД). Поэтому в формате переменного тока используется сварочный трансформатор, а если ток постоянный – генератор или выпрямитель.

Разновидности дуговой сварки

Сварка с использованием покрытых электродов

Весь сварочный процесс при этом идет ручным способом, плавлением обрабатываемой поверхности. Предполагается использование плавящихся и неплавящихся электродов. Из первой группы предпочтение отдается:

- алюминиевым,

- медным,

- стальным

электродам и некоторым другим, в зависимости от конкретных параметров сварки. Из второй группы характерно использование:

- вольфрамовых,

- графитовых,

- угольных

электродов различного диаметра.

Чаще всего в ход идут стальные электроды. При этом осуществляются:

- подача электрода в район места предполагаемого процесса,

- процесс перемещения сварочной дуги по всей длине обрабатываемой поверхности детали, на которой плавлением образуется шов.

Этот способ соединения деталей электрической дугой входит в число самых распространенных. Он выгодно отличается от остальных тем, что предельно прост и универсален, когда сварочный аппарат используется для изготовления конструкций различного профиля. Отлично зарекомендовал себя данный способ в случаях, когда необходимо работать:

- в горизонтальном, вертикальном положении или вести сварочные работы под углом;

- в местах, куда бывает трудно обеспечить нормальный доступ.

К числу недостатков следует отнести:

- малую производительность этого вида дуговой сварки,

- прямую зависимость результатов труда от профессионализма специалиста, выполняющего данную работу.

Дуговая сварка не плавящимся электродом в среде аргона

Сварка при помощи штучных электродов

В современной терминологии этот процесс дуговой сварки называется ММА. Это англоязычное название (от Manual Metal Arc), в наших учебных пособиях и инструкциях иногда применяется аббревиатура РДС. При этом способе эл ток в постоянном или переменном формате подводится на электрод и свариваемую деталь.

Дуга естественным плавлением обрабатывает электрод и поверхность детали. При этом электрод образует отдельными каплями материал для смешивания с расплавляемой поверхностью детали. Глубина проплавления регулируется сварщиком и зависит от того, каковыми являются:

- сила подаваемого эл тока,

- диаметр используемого электрода,

- положение (вертикальное, угловое или горизонтальное) сварки,

- скорость перемещения сварочной дуги по обрабатываемой площади предполагаемого шва,

- вид соединения (одинарный, двойной и так далее),

- форма и размеры обрабатываемой кромки детали

и другие факторы, влияющие на процесс сварки.

Отдельно можно рассмотреть процесс зажигания и поддержания дуги, установку необходимых параметров сварочного тока. Однако в большинстве случаев при сварке используется аппарат в виде инвертора, где эти функции прописываются отдельно, в прилагаемой инструкции, применительно к каждой модели и диаметру используемого электрода.

Дуговая сварка под флюсом

Наиболее часто этот способ используется в промышленных отраслях, когда есть необходимость в сварке изделий, содержащих:

- различные сплавы,

- сталь,

- цветные металлы,

поскольку этот способ:

- высокопроизводителен,

- отличается отменным качеством работ и стабильным соединением свариваемых поверхностей,

- заметно улучшает условия трудового процесса,

- значительно меньше расходует эл энергии и материалов для сварки.

Дуговая сварка под флюсом

В углекислом газе предполагается наличие смесей с инертными/активными газами, для создания максимальной эффективности горения дуги. Недостатком (и весьма существенным) данного способа специалисты считают ограниченность положений для ведения работ. Поскольку отклонение от горизонтального даже на 10 градусов приводит к стеканию флюса и металла, сварочный процесс можно осуществлять только в положении снизу.

Этот способ используется в режиме однодуговой сварки, при котором используется один электрод. При этом происходит горение сварочной дуги между подаваемой проволокой (играющей роль электрода) и деталью (свариваемой поверхностью), которая находится под слоем флюса. Постепенным плавлением флюса, в образуемом при этом газе происходит образование полости (так называемый газовый пузырь), где и обеспечивается горение дуговой сварки.

Этот вид сварки возможен, как в режиме переменного тока, так и при постоянном токе. Иногда используется двухдуговая или многодуговая сварка, при этом аппарат для подачи питания может быть один или несколько.

Способ ручной дуговой сварки TIG

Такой способ возможен при использовании неплавящегося электрода в защитном инертном и углекислом газе, образующих эффективно действующую смесь. Современный метод сварки TIG закладывается в качестве одной из функций практически во всех новинках инверторов.

Любой аппарат XXI века обладает ей, в совокупности с другими вспомогательными функциями. Расшифровывается эта аббревиатура, как Tungsten Inert Gas, а поскольку лучший неплавящийся материал – это вольфрам, то зачастую можно встретить аббревиатуру WIG. Она обозначает Wolfram Inert Gas. Есть также обозначение GTA, то есть Gas Tungsten Arc.

При этом способе происходит ручная или автоматическая подача проволоки, играющей роль электрода. В любом случае, в углекислом газе смешивается один из инертных газов, чаще всего аргон. Поэтому такую сварку называют еще аргонно-дуговой (АДС). Помимо аргона применяются также:

- всевозможные газовые смеси,

- азот,

- гелий,

а иногда используется атомно-водородная сварка, похожая на сварку TIG. С момента открытия преимуществ сварки в углекислом газе и его смесях с инертными газами этот способ стал широко использоваться в промышленных отраслях. При этом дуговая сварка плавлением обрабатываемой поверхности неплавящимся электродом может производиться во всех трех указанных выше режимах, начиная от ручного режима и заканчивая режимом автоматическим. Используемый сварочный аппарат позволяет применять все виды электродов, начиная от самого тонкого и заканчивая самыми толстыми.

Дуговая сварка в режиме MIG/MAG. Это сварка с использованием плавящегося электрода. Она также производится в углекислом газе со всевозможными инертными/активными газами:

- азотом,

- гелием,

- кислородом,

- аргоном

и другими.

При этом, соединяясь в углекислом газе, эти дополнительные компоненты образуют наиболее эффективную смесь для полноценного поддержания дуговой сварки, происходящей плавлением электрода и обрабатываемой детали. Этот современный метод также поддерживает любой аппарат из числа имеющихся на российском рынке сварочных инверторов. Использование различных смесей с углекислым газом необходимо соотносить с конкретными параметрами предполагаемого технического задания.

zavarimne.ru

История развития, виды и сфера применения сварочного оборудования

Сварка тугоплавких материалов является одной из основ развития человеческой цивилизации. С ее возникновением и применением в строительстве появилась возможность возводить высотные здания, строить мосты над реками, проводить инженерные коммуникации. Технологии соединения металлов проникли даже в сферу здоровья человека – медицину. Мы ознакомим вас с историей возникновения сварки, видами оборудования и его сферой применения.

История появления методов сварки

Сварочные соединения начали применять еще в древности путем сплавления с помощью оловянной пайки золотых изделий, которые были найдены в египетских пирамидах. В Помпеях во время раскопок были обнаружены свинцовые водопроводные трубы с паяным швом (поперечным).

Также мы знаем, что древние мастера во время ковки путем разогревания металла до пластичного состояния соединяли части изделия. Так появлялись клинки и мечи, состоящие из нескольких полос металла. В Средние Века похожим образом изготовляли большие артиллерийские пушки, усиливая кованую трубу наружными кольцами, которые соединялись с ней при помощи кузнечной сварки. Древние здания, возведенные в эпоху Возрождения, содержат стальные соединения для поддержки несущих конструкций.

Прогресс 19-20-го веков дал новый толчок применению сварочных технологий. Изучение постоянного тока способствовало возникновению новых подходов, одним из которых была электрическая сварка. Первым подобный метод применил профессор Санкт-Петербургской медико-хирургической академии Петров, который в 1802 году открыл дуговой разряд. И он же в дальнейшем использовал метод электрической дуги для расплавления металлов. Сначала при такой сварке использовались неплавящиеся угольные электроды, а затем, в 1988 году, был впервые применен металлический. К сожалению, температура горения дуги была неравномерной, поэтому сам шов получался неровный и пористый. Лишь с использованием флюсов сварочный процесс стал более стабильным и качественным.

Двадцатое столетие ознаменовалось возникновением многих устройств, улучшающих и упрощающих процесс работы. Сварочные аппараты были одними из таких агрегатов. Хотя технологический уровень устройств и отличается от самых ранних, принцип работы остается прежним.

Первый аппарат для сварки с ацетиленкислородной сварочной горелкой был сконструирован в 1903 году, а в 1906 году появились ацетиленовые генераторы для промышленности. В 1940 году осуществлено первое использование вольфрамового электрода с применением гелия, а с 1946 года стал применяться более безопасный и чистый газ – аргон.

С начала 60-х годов 20-го века появилось несколько новых технологий сварки: с использованием нескольких электродов, с помощью порошкового электрода, газолазерная резка.

Виды оборудования

Сварочная дуга возникает под действием источников питания, которые позволяют поддерживать устойчивый разряд. Для постоянной и равномерной работы было создано специальное оборудование, которое имеет разное назначение, размеры и применение. К нему относятся:

- Электроды и проволока – являются тем видом устройств, без которых сварка в принципе невозможна. Они могут отличаться по полярности, использованию рода тока (постоянный или переменный), покрытию и материалу изготовления.

- Полуавтоматы для сварки в среде инертного/активного газа. Сложные и дорогостоящие устройства, но имеющие хорошую производительность; удобны в работе. Ими можно производить работы с железом, сталью, алюминием. Сварка ведется проволокой из различных металлов толщиной 0,6 - 1,2 мм в среде защитного газа. Регулятор тока многоступенчатого типа позволяет сделать процесс более плавным. Иногда меняется скорость проволоки. Эти два параметра и определяют режим работы.

- Аппараты с трансформатором переменного тока или трасформаторы применяются для сварки плавящимся металлическим электродом с покрытием. Отличаются простотой конструкции, надежностью, дешевизной и являются самыми распространенными. Работают с помощью плавящихся электродов с рутиловым покрытием или основным (фтористо-кальциевым), предназначенным защищать сварную ванну или придавать различные физико-химические свойства готовому соединению, например, легировать его. Метод сварки такого аппарата – встык и внахлест.

- Аппараты с трансформатором постоянного тока или выпрямители для работы с плавящимися электродами. В конструкцию устройства включен диодный или тиристорный выпрямитель, который делает переменный ток однонаправленным, при этом теряя часть его мощности. Агрегат - сложнее, тяжелее и дороже. Но, тем не менее, работа на нем более комфортная, так как стабильнее дуга. Может сваривать черные металлы, нержавеющую сталь, цветные металлы с применением соответствующих электродов.

- Инверторы, которые еще называются импульсными. Одни из самых современных и продвинутых сварочных аппаратов. Имеют различные модификации, славятся малым весом и повышенным качеством работы за счет установленных схем стабилизации питающего напряжения. Инвертор является аппаратом постоянного тока, имеет трансформатор выпрямления напряжения на входе и на выходе. Стоимость такого устройства достаточно высока, но его достоинства преобладают, и он пользуется заслуженным успехом.

- TIG-аппараты с аргонно-дуговой сваркой, позволяющие производить сплавление повышенного качества. Это необходимо для соединения особо ответственных участков. При работе используются графитовые и вольфрамовые неплавящиеся электроды.

- Аппараты точечной сварки или споттеры для локального соединения двух заготовок или деталей.

- Плазменная резка используется в процессе разрезания металла. Принцип заключается в резке изделия плазменной струей со следующим испарением (вымыванием) ионизированным потоком частиц материала.

Сфера применения

Сварочное оборудование на сегодняшний день так же востребовано, как и в начале его использования. Эти аппараты имеют разную область применения, и сейчас мы рассмотрим, для каких сфер логично выбирать определенный сварочный агрегат или метод соединения.

Трансформаторы являются самыми старыми по технологии, довольно громоздкими и тяжелыми аппаратами, для работы которых требуется большое количество электроэнергии. Кроме того, они чувствительны к колебаниям напряжения. Поэтому их применение возможно в случаях соединения черновых швов самых популярных марок стали и определенных типов чугуна. Хотя, опытные сварщики даже на таком оборудовании могут сделать прекрасные швы. Все зависит от квалификации мастера, поэтому трансформаторы довольно распространены в промышленности.

Выпрямители, которые работают с переменным током, могут сваривать не только черные металлы, но и любые цветные металлы – алюминий, медь, титан, никель, сплавы эти металлов. Поэтому область применения таких аппаратов очень большая – от промышленности до бытовых нужд.

Полуавтоматы предназначены для работы в газовой среде. Электродная проволока подается автоматически, из-за чего аппараты и получили такое название. Такое устройство дает возможность получить шов нужной толщины и качества. Полуавтоматы работают с металлами и сплавами с любыми размерами листа. Единственный недостаток – разбрызгивание раскаленного материала и создание огара.

Инверторы. Их устройство способствует точной настройке процесса и, как следствие, получению качественных швов. Инверторным аппаратом можно сваривать даже тонкостенный металл.

TIG-аппараты, хоть и имеют невысокую производительность, но пользуются популярностью из-за отличного качества шва при малых потерях металла во время работы. Могут соединять все виды металлов, их сплавы.

Точечная сварка широко используется в автопромышленности, крупных СТО, мастерских по ремонту автомашин. Работа споттера позволяет соединить мелкие детали или части кузова, поэтому такие аппараты пользуются заслуженным спросом. Добавив к устройству специальные клещи для сварных работ, вы будете успешно использовать метод точечной сварки.

Агрегаты для плазменной резки могут быть громоздкими, крупногабаритными или небольшими бытовыми устройствами. Используются как в промышленности для резки металла в крупных масштабах, так и в бытовых целях.

Несмотря на большое количество аппаратуры для сварки металлов, наиболее востребованными остаются небольшие устройства для работы обычным электродом. Простота конструкции и удобство в эксплуатации позволяет пользоваться такими агрегатами любому человеку, имеющему небольшие знания по сварке конструкций и обслуживанию подобного оборудования.

oborudovo.ru

История электросварки.: nekrasov_alex

Для «гуманитария» — фамилия Патон в общем-то, — мало чего значит… Разве что, — бывающие в Киеве, вспомнят красавец-мост через Днепр, носящий это имя – мост Патона… Еще меньше людей знает про то, что этот мост является уникальным и первым в мире цельносварным — и назван в честь своего создателя… И вообще электродуговая сварка является одной из тех отраслей в которой СССР , не только не отставал, но и зачастую являлся технологическим лидером. И все благодаря "царскому " инженеру-мостостроителю Патону...

«Отец русской сварки»

Евгений Оскарович Патон Родился 4 марта 1870 года в Ницце (Франция), в семье российского дипломата.В 1894 году Е.О. Патон оканчивает Дрезденский политехнический институт и получает диплом инженера-строителя. Через два года он блестяще оканчивает второй институт — в Петербурге и получает диплом русского инженера. В 1900 году защищает диссертацию, дающую право на звание профессора. В 1904 году переезжает из Москвы в Киев и становится деканом инженерного факультета и заведующим кафедрой мостов. Он выполняет целый ряд проектов по созданию мостов и становится крупнейшим специалистом в этой области.

Несмотря на «смуту» и полнейшую неопределенность в политической жизни России, — Патон решил остаться в СССР. Многие решили, но ему в отличие от них повезло. Патон как уже говорилось был широко известен своими работами по вопросам статики сооружений и конструирования железных мостов. Им сформулирован ряд принципиальных положений по расчету и конструированию клепаных мостов. Он — руководитель и автор более 50 проектов железных клепаных мостов. Но 1928 году происходит его первое и – судьбоносное знакомство с электрической дуговой сваркой…!История изобретения электросварки.

Тут нужно сделать ВАЖНОЕ отступление… Электрическая дуговая сварка – была изобретена не где-нибудь, а именно в «царской» России талантливым инженером Николаем Бенардосом аж в 1881 году!!!

Бенардос изобрел дуговую сварку металлов угольным (неплавящимся) электродом. Его «аппарат» получил название «Электрогефест».Бенардос не смог сразу в 1881 году запатентовать своего «Электрогефеста». Одной из причин стало отсутствие средств. Лишь в 1884 году, когда усадьба изобретателя «Привольное» была продана за неуплату долгов , — Бенардос смог на оставшиеся деньги подать заявку на получение патента на способ дуговой электросварки. В 1885 – 1887гг. Н. Н. Бенардос получил патенты Франции, Бельгии, Великобритании, Австро-Венгрии, Швеции, Италии, Германии, США, Норвегии, Дании, Испании, Швейцарии. Патентование за рубежом финансировал купец С. А. Ольшевский, владелец доходных домов в Петербурге и Варшаве, ставший «совладельцем патентов».Значительных успехов в области электросварки добился и другой русский инженер – Николай Славянов.Он, в 1888 году, на Пермских пушечных заводах изобретает дуговую сварку плавящимся металлическим электродом под слоем флюса. Собственно – прообраз современной дуговой сварки. Впервые в мире Славянов применил на практике электрическую дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.В Советском Союзе первым занялся сваркой В. П. Вологдин. Исследования, проведенные под его руководством, доказали возможность применения и научного изучения сварки.

В 1928 г. исследованиями сварных соединений занялся уже 59-летний инженер — мостостроитель Е. О. Патон.

Под его руководством в Киеве была создана уникальная электросварочная лаборатория. Работы по изучению процессов и технологий электросварки в СССР – давали ощутимые результаты!

В 1932 г. — К. К. Хреновым впервые в мире в Советском Союзе осуществлена электрическая дуговая сварка под водой.

В 1935 г. в Киеве был создан Институт электросварки, (позже получивший имя Е. О. Патона).

«Проверка на прочность»

С первых опытов промышленного внедрения электросварки в серийное производство, стала понятна перспектива автоматизации сварочного процесса.Е. О. Патон стал решать проблему автоматизации комплексно, уделив особое внимание аппаратам и защите зоны сварки. Еще в 1923 г. в Советском Союзе Д. А. Дульчевский применил при сварке меди угольный порошок и другие горючие вещества, оттеснявшие воздух от жидкого металла. Позже тоже пытались вносить защитные средства в зону сварки отдельно от электрода.Способы автоматической сварки под флюсом совершенствовались: изменялся состав флюса, способы его подачи в зону сварки. Е. О. Патон поставил перед сотрудниками своего института задачу разработать гранулированный флюс для сварки сталей угольным и металлическим электродами. Он должен был прикрыть жидкий металл от воздуха, ввести дополнительные легирующие элементы в металл шва и связать вредные примеси. В 1939 г. был разработан флюс и изготовлен специальный аппарат (сварочный «трактор»-автомат).

Современный сварочный автоматНа самом пороге надвигающейся войны – промышленность СССР получила технологию сварки стали, — не имеющую аналогов в мире! Особенно важную роль автоматическая сварка сыграла при сварке танковых корпусов. Она позволила резко увеличить производительность и качество изделий по сравнению с ручной сваркой. Ни в США, ни в Германии такой технологии не было, танковую броню клепали, скручивали на болтах (в США…) или сваривали вручную.В 1939-1940 годах в институте было завершено создание высокопроизводительной дуговой автоматической сварки под флюсом, и 20 декабря 1940 года было принято правительственное постановление о внедрении новой технологии на 20 заводах (в производстве вагонов, котлов, балок для мостов и других ответственных конструкций).70-летний Е.О. Патон в годы Великой Отечественной войны совершил подвиг — силами своего, тогда очень небольшого Института электросварки АН УССР, эвакуированного в Нижний Тагил — один из уральских «танкоградов», — разработал и внедрил технологию автоматизированной сварки броневых корпусов танков Т-34.

Многое из прошлой практики приходилось пересматривать, отвергать. Трещины в броне! Как избавиться от них? Невооруженным взглядом трещины даже не видны, их обнаруживает только микроскоп, и то не всегда. Крошечные, незримые змейки тоньше волоска... Это была внешне неприметная и прозаическая, но исключительно важная исследовательская работа. Она длилась по десять-двенадцать часов в день, но, увы, утешительных результатов все не было. Ненавистные трещины упорно порочили сварной шов. Сделаны были уже десятки шлифов, но удача не приходила.Наконец после долгих поисков нащупали правильную мысль. Первые опыты принесли радость и разочарование. Желаемый результат достигался, но скорость сварки резко сокращалась. Отсюда уже было недалеко и до предложения, внесенного Дятловым и Ивановым: применить присадочную проволоку. Эта идея оказалась «счастливой» и решающей! Опыты с присадкой повторили многократно сперва в лаборатории, а затем и в цехе. Наконец-то швы стали получаться без трещин, а производительность сварки даже увеличилась.По инициативе Е.О. Патона на заводе № 183 в Нижнем Тагиле была введена в действие первая в мире поточная линия производства бронекорпусов танков, на которой действовало 19 установок для автоматической сварки под флюсом. Это позволило высвободить 280 высококвалифицированных сварщиков (для других работ), которых заменили 57 рабочими более низкой квалификации. Кроме работы по автоматической сварке сотрудники института наладили контроль качества электродов и сварки; решили ряд важнейших проблем газовой сварки и резки; предложили ускоренные методы подготовки сварщиков; разработали сопла с коническим каналом, позволившие резко повысить производительность бензорезки при одновременном снижении расхода кислорода и повышении качества...В 1943 году Институт электросварки продолжал оказывать помощь военным заводам страны в деле освоения скоростной автоматической сварки под флюсом. В этом году только на заводах Наркомата танковой промышленности уже работало 50 автосварочных установок. С помощью скоростной автоматической сварки под флюсом было организовано поточное производство фугасных авиабомб, реактивных снарядов для «катюш» и других видов вооружения и боеприпасов.

Ни в одной стране, кроме Советского Союза, автоматическая сварка под флюсом броневых сталей не была еще разработана, и лишь в последние месяцы войны по примеру СССР в США начали осваивать сварку под флюсом при постройке бронекорпусов танков и самоходных артиллерийских установок. В Германии автоматическая сварка танков так и не была создана до конца войны.«Русская» сваркаВ июне 1944 года институт возвратился в Киев, где началось восстановление его научной и лабораторной базы.

Е.Патон с сыновьями...В ознаменование 75-летия со дня рождения Е.О. Патона институту было присвоено его имя. Послевоенный период характерен углублением и расширением теоретических и экспериментальных работ по изучению свариваемости различных классов сталей, по оценке прочности сварных соединений и конструкций, а также по разработке новых систем флюсов, проволок и сварочной аппаратуры. Еще на Урале Е.О. Патон начал переориентировать работу коллектива на решение задач по восстановлению разрушенного войной народного хозяйства временно оккупированных районов.В институте им. Патона в 1949 году был разработан принципиально новый вид сварки – электрошлаковая (ЭШС). Данный способ позволял соединять детали любой толщины (до нескольких метров…).

На международной выставке в Брюсселе в 1958 г. этот вид сварки был отмечен большой золотой медалью «Гран-при» и получил неофициальное название «Русская сварка». Электрошлаковая сварка и наплавка завоевали себе широкую известность и признание во многих странах мира.В 1946-1953 годах Е.О. Патон комплексно разрабатывает проблемы сварного мостостроения, возглавляет работы по проектированию и изготовлению первых цельносварных мостов, в которых широко применена автоматическая сварка. В 1946 году по совету Н.С. Хрущева подает союзному правительству докладную записку о преимуществах сварного мостостроения. В том же году Совет Министров СССР принимает развернутое постановление с широкой программой применения сварки в строительстве мостов. Патон возглавляет исследовательские, проектные, заводские и монтажные работы, связанные с постройкой крупнейшего в мире цельносварного шоссейного моста через Днепр в Киеве. 5 ноября 1953 года состоялось торжественное его открытие.

Евгений Оскарович Патон скончался 12 августа 1953 года на 84-м году жизни. Постановлением правительства после смерти Патона мосту присвоено его имя.После смерти отца, — Институт электросварки возглавил его сын — Борис Евгеньевич Патон, ставший к этому времени доктором технических наук, а в 1954 году — профессором. С 1962 года он совмещает этот пост с должностью президента Национальной академии наук Украины.

При Б.Е. Патоне к «земным» сварочным технологиям добавились космические — для строительства конструкций различного назначения в космосе, а другие достигли глубин океанов.Огромные работы выполнены в судостроении, производстве сварных труб для магистральных газо- и нефтепроводов, в тяжелом и химическом машиностроении.

Источники nnm.ru вики

nekrasov-alex.livejournal.com

Сварочный аппарат полуавтомат: история создания, особенности использования

В мире сварочных аппаратов появилась настоящая находка. Новый аппарат даже близко нельзя сравнивать с прежними. Ведь пользоваться ним стало намного легче. Если рассмотреть сварочный аппарат полуавтомат, то это в сущности только блок питания. Именно он и выдает необходимые ток и напряжение. Обычно любые блоки питания изготавливают, используя трансформатор. Размеры его напрямую зависят от характеристик, которые от него требуются.

В мире сварочных аппаратов появилась настоящая находка. Новый аппарат даже близко нельзя сравнивать с прежними. Ведь пользоваться ним стало намного легче. Если рассмотреть сварочный аппарат полуавтомат, то это в сущности только блок питания. Именно он и выдает необходимые ток и напряжение. Обычно любые блоки питания изготавливают, используя трансформатор. Размеры его напрямую зависят от характеристик, которые от него требуются.

История создания

Когда же появились приборы на основе полупроводников, то тут же стал возможным переход к новому способу при изготовлении блоков питания. Результат — появление на свет полуавтомата инверторного типа. Чем же он хорош в применении? Раньше сварочный аппарат представлял собой неповоротливую, громоздкую коробку, которую транспортировать было очень неудобно. Теперь же это небольшая коробочка, в которой помещается всевозможная электроника.

Вот так и появился сварочный аппарат полуавтомат инверторного типа. Характеристики его просто уникальные, а вот по положительным функциональным признакам он не уступит старым моделям. Именно его универсальность является главным преимуществом данного аппарата. Хотя это преимущество и не единственное.

Преимущества полуавтоматов

Теперь можно производить сварку не только углеродной стали стандартных марок. Можно сваривать чугун, нержавейку. А также цветные металлы, например, алюминий. Если приобретать сварочный аппарат в первый раз, то поразительное разнообразие таких аппаратов, представленных на рынке, может сбить с толку. Ведь их возможности и характеристики самые разные. При этом, выбирая продуктивный сварочный полуавтомат, цена оказывает существенное влияние. Нужно подбирать наиболее оптимальный вариант.

Как выбирать

При покупке сперва нужно определиться, какие именно работы необходимо будет выполнять. Это будет влиять на величину тока. Данный параметр едва ли не основной, по которому производится выбор. Дальше нужно выяснить, какую сеть придется использовать для питания этого аппарата. Если к месту работы подвели однофазное напряжение, то необходим такой аппарат для сварки, который предназначен для однофазной сети. При этом нужно учитывать, что в сети происходят колебания напряжения скачкообразного характера. Когда инверторный полуавтомат используется часто, то нужно подобрать такое сварочное устройство, которое возможно было бы использовать продолжительно и непрерывно. Любительские аппараты, например, могут работать не более пяти минут подряд.Следующий критерий — это универсальность. Для одних требуется проволока электродного типа, а для других — штучные электроды (сварка типа ММА). Последние более дорогие. Еще аппараты отличаются степенью автоматизации. У одних моделей скорость подачи проволоки имеет ручную настройку. Другие имеют автоматическую настройку этой функции. Она зависит от параметров, при которых выполняется каждая конкретная работа. Если схема сварочного аппарата более автоматизирована, это влияет на повышение ее цены. Также нужно обратить внимание на вес аппарата. От этого зависит насколько легче будет продвигаться работа.

Комплектация таких устройств может быть самая различная. Смотреть нужно на удобство в использовании, на расположение ручек-регуляторов, переносной ручки, шлангов напряжения и на прочие особенности. Играет роль и такой фактор, как фирма-изготовитель. Особую популярность получили западные аппараты, особенно итальянского производства. Китайские тоже могут работать с продолжительной надежностью, хотя покупать их рискованно. Китайская продукция не всегда соответствует требованиям. Нужно использовать все перечисленные советы и рекомендации, тогда при выборе инверторного сварочного полуавтомата ошибиться трудно.

Видео: Какой сварочный выбрать: транс или инвертор

kamzmk.ru

История сварки | Сварка своими руками

Истоки . .

Историческое развитие сварки можно проследить с древнейших времен. Самые ранние артефакты относятся к бронзовой эпохе. Небольшие золотые короба, хранящиеся в Ирландском национальном музее, были получены фактически сваркой давлением, которая, как известно, не требует нагрева, и производится путем пластичной деформации при комнатной температуре. Предполагается, что эти короба были изготовлены более 2 тыс. лет назад.

В железном веке египтяне и жители восточной части Средиземноморья научились сваривать куски железа вместе. Многие инструменты, которые были найдены, сделаны в период около 1000 г. до н.э.

В средние века своего рассвета достигло кузнечное искусство и многие изделия, которые появились в ту пору, были сварены ковкой, пока в 19-ом веке не изобрели сварку, какой мы ее знаем сегодня.

1800 г

Считается, что ацетилен был открыт англичанином Эдмундом Дэвисом. А вот первым получить дуговой разряд удалось другому английскому химику, одному из основателей электрохимии, почетному члену множества научных организаций, в том числе Петербургской Академии наук, сэру Гемфри Дэви. Дуговой электроразряд был получен им между двумя графитовыми стержнями, которые были подключены к полюсам электрической батареи, составленной из 2 тыс. гальванических элементов.

Начиная с середины 19 века изобретен электрогенератор, и набирает популярность освещение при помощи дугового разряда. А уже к концу 19 века появилась газовая сварка и резка, дуговая сварка угольным и стальным стержнем, сварка электросопротивлением.

1880 г

Огюст де Меритан, проводя в 1881 г исследования в лаборатории Кебот во Франции, применил тепло электродуги для сплавления свинцовых пластин аккумуляторных батарей . В то время его учеником был молодой русский ученый Николай Николаевич Бенардос, который работал с де Меританом в лаборатории во Франции и стал фактически отцом сварки. Патент на способ дуговой электросварки «Электрогефест» присвоен Николаю Бенардосу и Станиславу Ольшевскому. Британский патент выдан в 1885 г и американский – в 1887г. Также Бернадосом разработан первый электрододержатель и прочее. И хотя сварка графитовым стержнем была ограничена в возможностях, ею уже в те времена можно было варить железо и свинец. Способ стал широко внедряться в конце 1890 г – начале 1900г.

1890 г

Н.Г. Славянов представил свой вариант идеи металлопереноса через дугу (через стальной стержень), а также приспособил данный метод для литья в литейную форму и получил Российский патент на способ электрической отливки стали.

В то же время в 1890 году основатель компании «General Electric» Ч.А. Коффин из Детройта запатентовал в США точно такой же процесс электродуговой сварки стальным стержнем, который плавился под силой дуги, с последующим металлопереносом в сварочную ванну и кристаллизацией сварного шва.

1900 г

Приблизительно в 1900 г А.П. Штроменгер (Strohmenger), имя которого не известно на постсоветском пространстве, представил в Великобритании первый стальной электрод с тонким покрытием из глины или извести, которое стабилизировало дугу.

А вот электрод с флюсующей обмазкой изобрел швед Оскар Челльберг, стоявший у истоков компании ЕСАБ. Работы над созданием обмазки велись с 1907-1914 г.г. Штучные электроды были изготовлены протяжкой и порезкой цельнометаллической проволоки на прутки с последующим погружением в растворы карбонатов и силикатов. После высыхания они были готовы к реализации.

В то же время британский инженер Элиу Томсон придумал контактную сварку.

В 1903 году немец Гольдшмидт (буквально «золотых дел мастер») изобрел термитную сварку, с помощью которой соединили железнодорожные рельсы.

В течение этого времени также развивалась газовая сварка и резка. Производство кислорода, а позже и сжижение воздуха, наряду с изобретением газовой горелки этому способствовало . До 1900 года предпринимались попытки сварки в кислородно-водородном пламени, причем смесь находилась в одном баллоне. Обратный удар мог привести к мощному взрыву, поэтому химик Сент-Клер Девилем решил разделить газы и смешивать их в горелке. Процесс стал безопасней, но на выходе Сент-Клер получил низкотемпературный факел 2200 градусов. И только в 1901 г. французы Эдмон Фуше и Шарль Пикар изобрели ацетилено-кислородную горелку, чертежи и характеристики которой существенно не поменялась и до сегодня.

Первая мировая война спровоцировала милитаризацию заводов и для сварки наступил «золотой век». Начали массово выпускаться сварочные машины и электроды к ним.

1920 г- настоящее время

В 20-е годы разработаны разные виды сварочных электродов, составлены рецепты новых флюсующих обмазок, ведутся дискуссии по методологии их производства. Введение маркировки металлов требовало создания классификации обмазок и используемых стальных стержней электродов. Требовалось создавать более надежные сварочные швы.

В 20-е годы было основательно исследовано влияние защитных газов на сварочный процесс, так как О2 и N2 воздуха при контакте с жидким металлом сварного шва вызывала пористость и горячеломкость. В зону сварки подавались различные газы, затем вся тщательно анализировалось.

Американский химик Ирвинг Ленгмюр провел опытную работу с водородом в качестве защитной сварочной атмосферы. Он поставил два электрода рядом с друг другом, сначала из графита, позже из вольфрама. Между ними поджигалась вольтовая дуга в атмосфере водорода и наблюдалось активное расщепление молекул водорода на атомы. Температура диссоциированного пламени составляла ~ 3700° С, что достаточно для сварки, а высокая активность водорода обеспечивала прекрасную защиту металла шва от вреда, причиняемого О2 и N2 воздуха. Процесс получил название атомно-водородной сварки, но большого распространения не получил и применяется преимущественно для инструментальных сталей.

Подобную работу провели также американцы H.M. Hobart и P.K. Devers, только они работали с аргоном и гелием. Итогом эмпирических изысканий данных господ стал патент на электродуговую сварку в среде газа, которую можно считать первым шагом в деле создания современного инверторного аппарата аргонодуговой сварки, появившегося, правда, гораздо позднее. Запатентованый процесс идеально подходил для сварки Мg, Al, а также стали, легированной Cr и был доведен до совершенства в 1941 году, Технология получила название дуговой сварки неплавящимся вольфрамовым электродом в среде инертных газов. Сегодня она применяется, как на производстве, так и в быту. Чаще всего используются аппараты АрДС. Было в том числе разработано оборудование для работы в среде инертных/активных газов плавящимся электродом, который представляет собой сварочную проволоку, проходящую через подающее устройство к соплу горелки по гибкому шлангу.

Подобную работу провели также американцы H.M. Hobart и P.K. Devers, только они работали с аргоном и гелием. Итогом эмпирических изысканий данных господ стал патент на электродуговую сварку в среде газа, которую можно считать первым шагом в деле создания современного инверторного аппарата аргонодуговой сварки, появившегося, правда, гораздо позднее. Запатентованый процесс идеально подходил для сварки Мg, Al, а также стали, легированной Cr и был доведен до совершенства в 1941 году, Технология получила название дуговой сварки неплавящимся вольфрамовым электродом в среде инертных газов. Сегодня она применяется, как на производстве, так и в быту. Чаще всего используются аппараты АрДС. Было в том числе разработано оборудование для работы в среде инертных/активных газов плавящимся электродом, который представляет собой сварочную проволоку, проходящую через подающее устройство к соплу горелки по гибкому шлангу.

1928 г

В 1928 году в Советском Союзе Д.А. Дульчевским изобретена автоматическая сварка под флюсом. Развитие же процесса началось в конце 30-х годов благодаря усилиям научных работников института электросварки АН УССР под началом академика Е.О. Патона, что сыграло большую роль в деле танкостроения, выпуска орудий и авиационных бомб в годы ВОВ. Сварка под флюсом нашла широкое применение во всех отраслях народного хозяйства. Это эффективный способ получения прочных швов при хорошем КПД.

В США процесс автоматической сварки получил название «сварки погруженной дугой в порошке». Его запатентовал в 1930 г. некто Robinoff, а затем продал его Linde Air Products Company. В 1938 году сварка под флюсом активно использовалась на верфях и артиллерийских заводах.

В 1930 г. был разработан любопытный процесс Stud сварки для Нью-йоркской военно-морской верфи. С помощью Stud осуществлялось крепление деревянных настилов над металлической поверхностью. Stud сварка стала востребована в судостроительной и строительной отраслях.

В 1949 году в институте им.Патона в Киеве появилась на свет электрошлаковая сварка, которая сняла ограничения со сварки крупногабаритных изделий. Теперь можно варить любые толщины! Процесс был представлен мировой общественности на Брюссельской Всемирной выставке в Бельгии в 1958 году

В 1953 г. К. В. Любавский и Н. М. Новожилов изобрели весьма экономичный способ сварки плавяшимся электродом в среде СО2. Новый способ получил мировое признание, так как он позволял работать на обычном оборудование для сварки в инертном газе.

В 1957 г. комиссариатом по атомной энергии Франции был раскрыт процесс электронно-лучевой сварки, который нашел применение в автомобилестроительной и авиационной отраслях.

В 1957 году Роберт Ф. Гейдж изобрел процесс плазменной дуговой сварки. Температура в плазмы около 30 000°С, в отличие от электрической дуги, температура которой не более 5000–7000°С.

1960 г

Начинается использование газовых смесей, заключающееся в добавлении к инертному газу небольшого количества кислорода. В целом, использование смесей для различных сталей дает положительный результат. Внедряется сварка в режиме импульсного тока.

Вскоре после изобретения советскими учеными популярного способа полуавтоматической сварки в углекислоте (СО2) было придумано взять плавящийся электрод-проволоку с флюсовым сердечником. Флюсующий порошок при плавлении давал дополнительную газовую защиту изнутри , снаружи применялась защита углекислотой. В 1959 году была придумана проволока-электрод, которая не требовала внешней газовой защиты. Сейчас она известна под названием «самозащитная флюсовая проволока», приобретается она чаще всего для случаев, когда невозможно использовать газ. С этой проволокой нет необходимости таскать туда-сюда баллон с газом.

И на закуску…

Сварка трением придумана в Советском Союзе. Здесь работает принцип превращения механической энергии в тепловую за счет сил трения, возникающих при соединении с определенным усилием сжатия двух деталей.

Лазерная сварка – инновационный сварочный процесс. Лазер был первоначально разработан в Bell Telephone Laboratories в качестве устройства связи. Но благодаря способности концентрировать огромное количество энергии в небольшом объеме, он оказался еще и мощным источником тепла, что используется сегодня для высокоэффективной сварки и резки металла.

svarka-master.ru