76 Способы описания технологических процессов. Описание технологического процесса

Технологический процесс: описание, виды, этапы

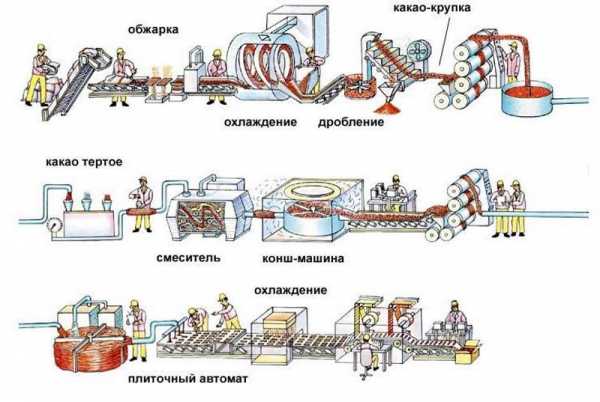

Первые достоверно известные технологические процессы были разработаны в древнем Шумере — на глиняной табличке клинописью был описан по операциям порядок приготовления пива. С тех пор способы описания технологий производства продуктов питания, инструментов, домашней утвари, оружия и украшений — всего, что изготавливало человечество, многократно усложнились и усовершенствовались. Современный технологический процесс может состоять из десятков, сотен и даже тысяч отдельных операций, он может быть многовариантным и ветвиться в зависимости от различных условий. Выбор той или иной технологии- это непросто выбор тех или иных станков, инструмента и оснастки. Нужно также обеспечить соответствие требованиям технических условий, плановых и финансовых показателей.

Технологический процесс

Определение и характеристика

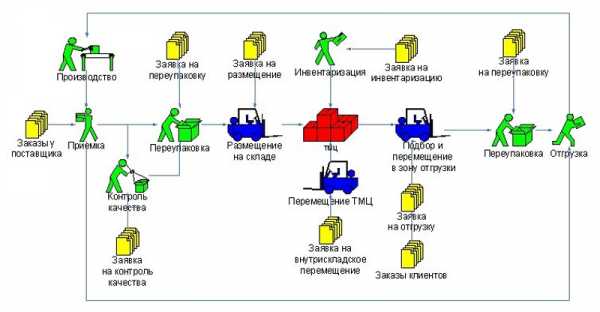

ГОСТ дает научно строгое, но сформулированное слишком сухим и наукообразным языком определение технологического процесса. Если же говорить о понятии технологического процесса более понятным языком, то технологический процесс — это совокупность выстроенных в определенном порядке операций. Он направлен на превращение сырья и заготовок в конечные изделия. Для этого с ними совершают определенные действия, обычно выполняемые механизмами. Технологический процесс не существует сам по себе, а является важнейшей частью более общего производственного процесса, включающего в себя в общем случае также процессы контрактации, закупки и логистики, продажи, управления финансами, административного управления и контроля качества.

Схема технологического процесса

Технологи на предприятии занимают весьма важное положение. Они являются своего рода посредниками между конструкторами, создающими идею изделия и выпускающими его чертежи, и производством, которому предстоит воплощать эти идеи и чертежи в металл, дерево, пластмассу и другие материалы. При разработке техпроцесса технологи работают в тесном контакте не только с конструкторами и производством, но и с логистикой, закупками, финансами и службой контроля качества. Именно техпроцесс и является той точкой, в которой сходятся требования всех этих подразделений и находится баланс между ними.

Описание технологического процесса должно содержаться в таких документах, как:

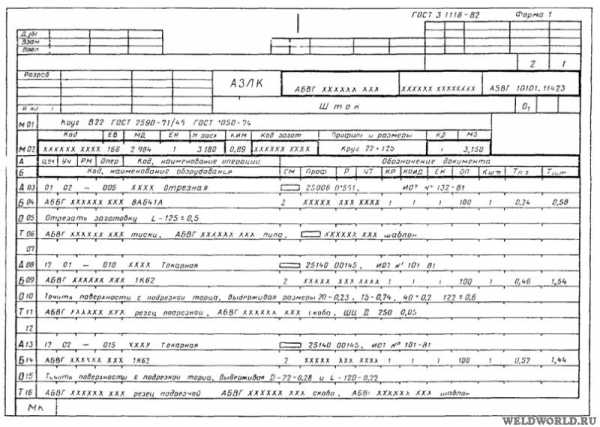

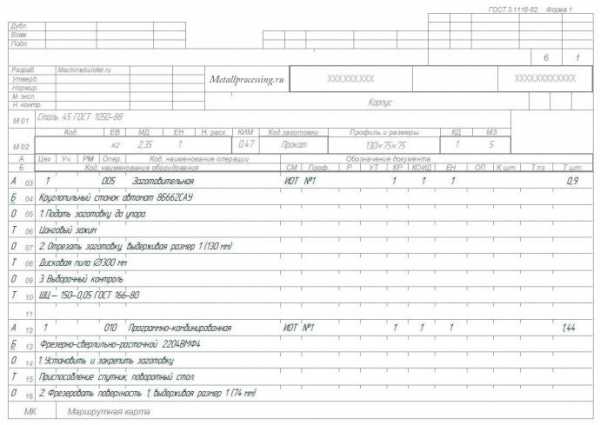

- Маршрутная карта — описание высокого уровня, в нем перечислены маршруты перемещения детали или заготовки от одного рабочего места к другому или между цехами.

- Операционная карта – описание среднего уровня, более подробное, в нем перечислены все операционные переходы, операции установки-съемки, используемые инструменты.

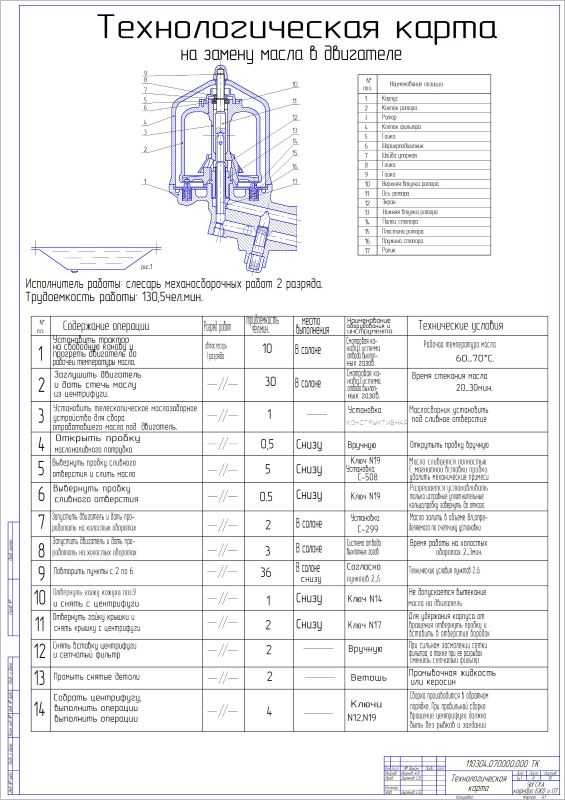

- Технологическая карта — документ самого низкого уровня, содержит самое подробное описание процессов обработки материалов, заготовок, узлов и сборок, параметры этих процессов, рабочие чертежи и используемая оснастка .

Технологическая карта даже для простого на первый взгляд изделия может представлять собой довольно толстый том.

Технологическая карта

Для сравнения и измерения технологических процессов серийного производства применяются следующие характеристики:

- Цикл технологической операции — длительность (измеряется в секундах, часах, днях, месяцах) операции, повторяющейся с определенной периодичностью. Отсчитывается от момента начала операции до момента ее окончания. Длительность цикла не зависит от числа заготовок или деталей, обрабатываемых одномоментно.

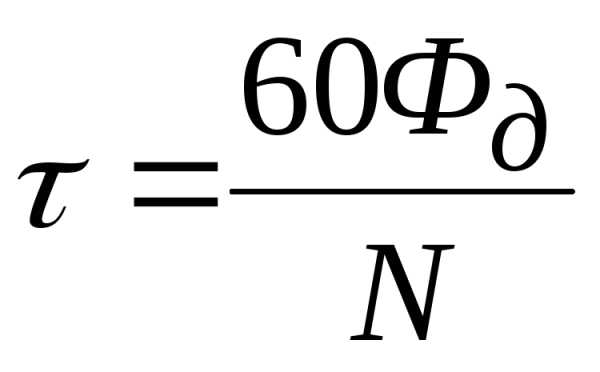

- Такт выпуска изделия – промежуток времени, через который выпускается это изделие. Рассчитывается как отношение времени, за которое выпускается определенное количество изделий, к этому количеству. Так, если за 20 минут было выпущено 4 изделия, то такт выпуска будет равен 20/4=5 минут/штуку .

- Ритм выпуска – величина, обратная такту, определяется как число изделий, выпускаемых в единицу времени (секунду, час, месяц и т.п.).

В дискретном производстве такие характеристики технологических процессов не находят применения ввиду малой повторяемости изделий и больших сроков их выпуска.

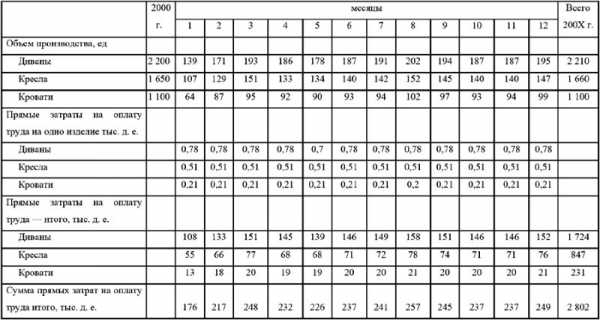

Производственная программа — представляет собой список названий и учетных номеров выпускаемых изделий, причем для каждой позиции приводится объемы и сроки выпуска.

Производственная программа

Производственная программа предприятия складывается из производственных программ его цехов и участков. Она содержит:

- Перечень выпускаемых изделий с детализацией типов, размеров, количества.

- Календарные планы выпуска с привязкой к каждой контрольной дате определенного объема выпускаемых изделий.

- Количество запасных частей к каждой позиции в рамках процесса поддержки жизненного цикла изделий.

- Подробную конструкторско-технологическую документацию, трехмерные модели, чертежи, деталировки и спецификации.

- Техусловия на производство и методики управления качеством, включая программы и методики испытаний и измерений.

Производственная программа является разделом общего бизнес-плана предприятия на каждый период планирования.

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам.

По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

- единичный технологический процесс, создается для производства уникальной по конструктивным и технологическим параметрам детали или изделия;

- типовой техпроцесс, создается для некоторого количества однотипных изделий, схожих по своим конструктивным и технологическим характеристикам. Единичный техпроцесс, в свою очередь, может состоять из набора типовых техпроцессов. Чем больше типовых техпроцессов применяется на предприятии, тем меньше затраты на подготовку производства и тем выше экономическая эффективность предприятия;

- групповой техпроцесс подготавливается для деталей, различных конструктивно, но сходных технологически.

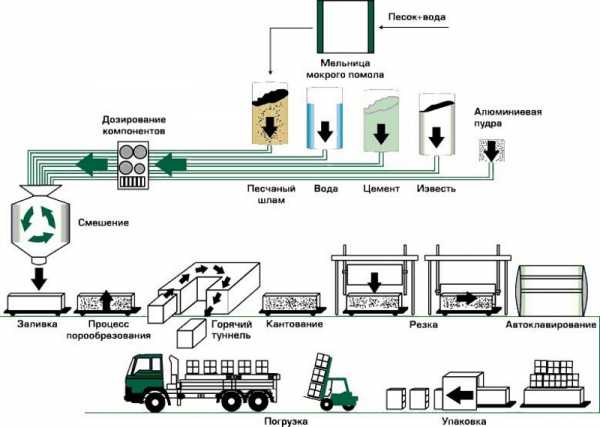

Пример типового технологического процесса

По критерию новизны и инновационности различают такие виды технологических процессов, как:

- Типичные. Основные технологические процессы используют традиционные, проверенные конструкции, технологии и операции обработки материалов, инструмента и оснастки.

- Перспективные. Такие процессы используют самые передовые технологии, материалы, инструменты, характерные для предприятий — лидеров отрасли.

По критерию степени детализации различают следующие виды технологических процессов:

- Маршрутный техпроцесс исполняется в виде маршрутной карты, содержащей информацию верхнего уровня: перечень операций, их последовательность, класс или группа используемого оборудования, технологическая оснастка и общая норма времени.

- Пооперационный техпроцесс содержит детализированную последовательность обработки вплоть до уровня переходов, режимов и их параметров. Исполняется в виде операционной карты.

Пример маршрутной карты

Пооперационный техпроцесс был разработан во время Второй Мировой войны в США в условиях нехватки квалифицированной рабочей силы. Детальные и подробные описания каждой стадии технологического процесса позволили привлечь к работе людей, не имевших производственного опыта и в срок выполнить большие военные заказы. В условиях мирного времени и наличия, хорошо обученного и достаточно опытного производственного персонала использование такого вида технологического процесса ведет к непроизводительным расходам. Иногда возникает ситуация, в которой технологи старательно издают толстые тома операционных карт, служба технической документации тиражирует их в положенном числе экземпляров, а производство не открывает эти талмуды. В цеху рабочие и мастера за многие годы работы накопили достаточный опыт и приобрели достаточно высокую квалификацию для того, чтобы самостоятельно выполнить последовательность операций и выбрать режимы работы оборудования. Таким предприятиям имеет смысл подумать об отказе от операционных карт и замене их маршрутными.

Существуют и другие классификации видов технологических процессов.

Этапы ТП

В ходе конструкторско-технологической подготовки производства различают такие этапы написания технологического процесса, как:

- Сбор, обработка и изучение исходных данных.

- Определение основных технологических решений.

- Подготовка технико-экономического обоснования (или обоснования целесообразности).

- Документирование техпроцесса.

Этапы технологического процесса

Трудно с первого раза найти технологические решения, обеспечивающие и плановые сроки, и необходимое качество, и плановую себестоимость изделия. Поэтому процесс разработки технологии – это процесс многовариантный и итеративный.

Если результаты экономических расчетов неудовлетворительны, то технологи повторяют основные этапы разработки технологического процесса до тех пор, пока не достигнут требуемых планом параметров.

Сущность технологического процесса

Процессом называют изменение состояния объекта под воздействием внутренних или внешних по отношению к объекту условий.

Внешними факторами будут механические, химические, температурные, радиационные воздействия, внутренними — способность материала, детали, изделия сопротивляться эти воздействиям и сохранять свою исходную форму и фазовое состояние.

В ходе разработки техпроцесса технолог подбирает те внешние факторы, под воздействием которых материал заготовки или сырья изменит свою форму, размеры или свойства таким образом, чтобы удовлетворять :

- техническим спецификациям на конечное изделие;

- плановым показателям по срокам и объемам выпуска изделий;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

За долгое время были выработаны основные принципы построения технологических процессов.

Принцип укрупнения операций

В этом случае в рамках одной операции собирается большее число переходов. С практической точки зрения такой поход позволяет улучшить точность взаимного расположения осей и обрабатываемых поверхностей. Такой эффект достигается за счет выполнения всех объединяемых в операцию переходов за одну остановку на станок или многокоординатный обрабатывающий центр.

Подход также упрощает внутреннюю логистику и снижает внутрицеховые расходы за счет снижения числа установок и наладок режимов работы оборудования.

Особенно важно это для крупногабаритных и сложных деталей, установка которых отнимает много времени.

Принцип применяется при работе на револьверных и многорезцовых токарных станках, многокоординатных обрабатывающих центрах.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами.

На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты.

При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд. В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций.

При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе

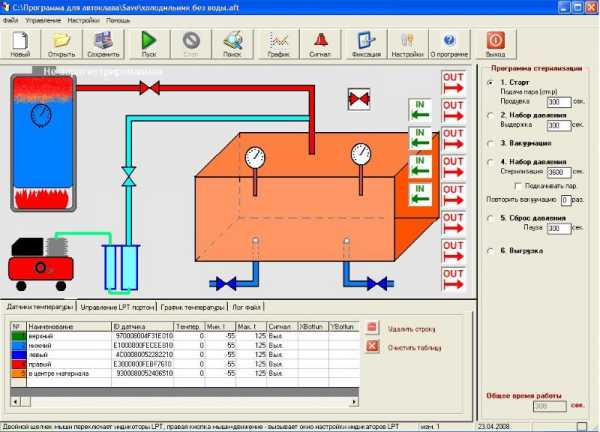

Средства выполнения технологических процессов

Технологический процесс существует сначала в головах технологов, далее он фиксируется на бумаге, а на современных предприятиях — в базе данных программ, обеспечивающих процесс управления жизненным циклом изделия (PLM). Переход на автоматизированные средства хранения, написания, тиражирования и проверки актуальности технологических процессов- это не вопрос времени, в вопрос выживания предприятия в конкурентной борьбе. При этом предприятиям приходится преодолевать сильное сопротивление высококвалифицированных технологов строй школы, привыкших за долгие годы писать техпроцессы от руки, а потом отдавать их на перепечатку.

Программа управления технологическим процессом

Современные программные средства позволяют автоматически проверять упомянутые в техпроцессе инструмент, материалы и оснастку на применимость и актуальность, повторно использовать ранее написанные техпроцессы целиком или частично. Они повышают производительность труда технолога и существенно снижают риск человеческой ошибки при написании техпроцесса.

Для того чтобы из идей и расчетов технологический процесс превратился в реальность, необходимы физические средства его выполнения.

Технологическое оборудование предназначено для установки, закрепления, ориентации в пространстве и подачи в зону обработки сырья, заготовок, деталей, узлов и сборок.

В зависимости от отрасли производства сюда входят станки, обрабатывающие центры, реакторы, плавильные печи, кузнечные прессы, установки и целые комплексы.

Оборудование обладает длительным сроком использования и может изменять свои функции в зависимости от использования той или иной технологической оснастки.

Технологическая оснастка включает в себя инструмент, литейные формы, штампы, приспособления для установки и снятия детали, для облегчения доступа рабочих к зоне выполнения операций. Оснастка дополняет основное оборудование, расширяя его функциональность. Она имеет более короткий срок использования и иногда специально изготавливается для конкретной партии изделий или даже для одного уникального изделия. При разработке технологии следует шире применять универсальную оснастку, применимую для нескольких типоразмеров изделия. Особенно это важно на дискретных производствах, где стоимость оснастки не распределяется на всю серию, а целиком ложится на себестоимость одного изделия.

Инструмент предназначен для оказания непосредственного физического воздействия на материал заготовки с целью доведения ее формы размеров, физических, химических и других параметров до заданных в технических условиях.

Технолог при выборе инструмента должен принимать во внимание не только цену его покупки, но и ресурс и универсальность. Часто бывает, что более дорогой инструмент позволяет без его замены выпустить в несколько раз больше продукции, чем дешевый аналог. Кроме того, современный универсальный и высокоскоростной инструмент позволит также сократить время машинной обработки, что также прямо ведет к снижению себестоимости. С каждым годом технологи приобретают все больше экономических знаний и навыков, и написание техпроцесса из дела чисто технологического превращается в серьезный инструмент повышения конкурентоспособности предприятия.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Технологический процесс | Виды техпроцессов, оформление техпроцесса, САПР

Технологический процесс – часть процесса производства, направленная на придание изделию требуемых размеров, форм, свойств, характеристик и т.д. Технологический процесс содержит в себе совокупность всей необходимой информации для придания продукции конечного вида. В нем содержатся операции и переходы, последовательность их выполнения, необходимые режимы и параметры обработки и т.д.

Виды техпроцессов

В зависимости от степени обобщенности выделяют единичный, типовой и групповой технологические процесс.

Типовые технологические процессы определяют операции для получения группы деталей, имеющих схожую конструкцию. Принцип работы по типовым технологическим процессам характерен, в основном для крупных производств.

Групповой технологический процесс – процесс изготовления группы деталей, имеющих разную конструкцию, но близкие технологические свойства.

Оформление техпроцесса

Технологический процесс оформляется на специальных бланках стандартизованной ГОСТом формы. Технологическая документация - документов, достаточных для выполнения технологических процессов или операций. Существуют документы общего назначения и документы специального назначения.

Документы общего назначения:

Титульный лист (ТЛ) – первый лист комплекта технологических документов. Оформляется в соответствиями с требованиями ГОСТ 3.1105-84.

Карта эскизов (КЭ) – графические изображения и таблицы для конкретизации выполняемой операции. Оформляется в соответствии с требованиями ГОСТ 3.1105-84.

Технологическая инструкция (ТИ) – свод методов, правил и описаний действий для изготовления конечных изделий, предназначенный для сокращения объема технологической документации (ТД).

Документы специального назначения:

Маршрутная карта (МК) – описание маршрута движения изготавливаемого продукта внутри цеха.

Операционная карта (ОП) – описание переходов, применяемого инструмента и оснастки.

Ведомость оснастки (ВО), Ведомость материалов (ВМ), Ведомость оборудования (ВОБ), Карта наладки (КН) и т.д.

Для внедрения в производство, технологический процесс утверждается уполномоченным лицом, выполняется согласование оборудования, технологической оснастки, обрабатывающего инструмента и т.д.

Примеры оформления

Правила заполнения информационных блоков комплекта ТД регулируются ГОСТом 3.1103-82.

ГОСТ 3.1705-81 регламентирует термины и названия технологических операций, применяемые при создании технологического процесса.

Маршрутная карта

Пример оформления маршрутной карты

Автоматизация проектирования

Для автоматизации и ускорения проектирования технологических процессов существует целый ряд специализированного программного обеспечения – систем автоматизированного проектирования технологических процессов (САПР ТП). На данный момент существует немало различных программных продуктов для упрощения процессов проектирования ТП, таких как Вертикаль, СПРУТ ТП, Techcard и многие другие. У каждой системы можно выделить свои индивидуальные преимущества и недостатки.

Технологическая сущность систем автоматизированного проектирования технологических процессов - возможность решения самых разнообразных задач. В большинстве случаев такие программы представляют из себя набор инструментов, облегчающий проектирование техпроцесса. В некоторых САПР ТП реализована возможность подключения трехмерной модели детали. С помощью графического интерфейса можно указать поверхности 3D модели, которые следует обработать, программа проведет их анализ и предложит варианты процессов обработки. Выбор инструмента и необходимой оснастки можно вести из базы данных инструмента, если таковая имеется и актуальна на конкретном предприятии. Управление технологическим процессом можно осуществлять лишь в случае доступности информации о характеризующих данный технологический процесс параметрах.

Основные и вспомогательные техпроцессы

Совокупность производственных процессов можно разделить на основные – процессы изготовления изделий, механическая обработка, а так же их сборка, и вспомогательные – операции подготовки сырья, транспортирование, контроль и т.д.

Составные части технологического процесса

Механическая обработка изделий – процесс придания заготовке требуемых размеров и форм путем снятия слоев материала специальным режущим инструментом. Технологический процесс состоит операций, подразделяющихся на переходы, проходы, приемы и установки. От специализации и серийности производства, главным образом, зависит и степень разделения технологических процессов на операции.

Технологическая операция – какая-либо часть технологического процесса, выполняемая непрерывно одним или несколькими рабочими, и на одном рабочем месте.

Переход – процесс обработки одной конкретной поверхности с помощью одного и того же инструмента при одних и тех же параметрах резания (неизменных скорости, подаче и т.д.).

Установка – выполняемая за одно закрепление заготовки часть операции. Для обработки большинства деталей требуется несколько установок. В случае, если заготовку можно обработать за одну установку, эту часть процесса можно назвать операцией. Многократные переустановки заготовки могут привести к существенному снижению размерной точности, поэтому от невостребованных переустановок следует отказаться, используя специальные приспособления.

Прием – направленные на достижение определенных целей действия рабочего, т.е. пуск технологического оборудования, установка технологической оснастки, закрепление детали и т.д.

Похожие материалы

www.metalcutting.ru

Технологический процесс

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

Виды техпроцессов

В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие виды техпроцессов:

Единичный технологический процесс (ЕТП). Разрабатывается индивидуально для конкретной детали.

Типичный технологический процесс (ТТП). Создается для группы изделий, обладающих общностью конструктивных признаков. Разработку типовых технологических процессов осуществляют на общегосударственном и отраслевом уровнях, а также на уровнях предприятия в соответствии с общими правилами разработки технологических процессов.

Групповой технологический процесс (ГТП).

В промышленности и сельском хозяйстве описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании).

Маршрутная карта — описание маршрутов движения по цеху изготовляемой детали.

Операционная карта — перечень переходов, установок и применяемых инструментов.

Технологическая карта — документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка.

Технологические процессы делят на типовые и перспективные.

Типичный техпроцесс имеет единство содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструкторскими принципами.

Перспективный техпроцесс предполагает опережение (или соответствие) прогрессивному мировому уровню развития технологии производства.

Управление проектированием технологического процесса осуществляется на основе маршрутных и операционных технологических процессов.

Маршрутный технологический процесс оформляется маршрутной картой, где устанавливается перечень и последовательность технологических операций, тип оборудования, на котором эти операции будут выполняться; применяемая оснастка; укрупненная норма времени без указания переходов и режимов обработки.

Операционный технологический процесс детализирует технологию обработки и сборки до переходов и режимов обработки. Здесь оформляются операционные карты технологических процессов.

Характеристика технологического процесса, определяемая как отношение количества операций, выполняемых с использованием средств автоматизации, к полному количеству операций данного процесса.

Характеристики технологических процессов в дискретном и непрерывном производствах существенно различаются. Так, в дискретном производстве выходная продукция измеряется количеством изделий, а не кубическими метрами или тоннами. Операции являются менее сложными и характеризуются меньшим числом параметров.

Характеристика технологического процесса сборки: I - сборка стационарная, II - сборка поточная переходящими специализированными бригадами, III - сборка поточная с механизированным перемещением узлов и изделий.

Дать характеристику технологических процессов как объектов управления - значит отметить и выделить те их особенности, которые существенны с точки зрения создаваемой или совершенствуемой системы автоматического управления.

По характеристике технологических процессов различают электрохимические и электроискровые методы обработки поверхностей.

В результате технического перевооружения создаются технологические схемы производства, отличающиеся непрерывностью. Непрерывность технологических процессов – одна из основных тенденций научно-технического прогресса. Она требует комплексной механизации и автоматизации производства, т. е. открывает новые возможности повышения производительности труда как за счет интенсификации производства, так и за счет экономии живого труда. Так же на производстве очень желательно проводить работы по огнезащите для обеспечения безопасности. Проводя техническое перевооружение производства, следует избегать диспропорции в соотношении основных фондов отдельных цехов, участков. Например, при замене устаревших бетоносмесителей более совершенными увеличивается производительность бетоносмесительных цехов. Однако чтобы полностью загрузить новое оборудование, необходимо увеличить объемы складов заполнителей и цемента, переоборудовать формовочные установки и камеры тепловлажностной обработки, т. е. необходимо привести в соответствие отдельные цеха и переделы.

По способу воздействия на предмет труда и виду применяемого оборудования различают механические и аппаратурные технологические процессы. Механические осуществляются вручную или с помощью машин (станков, сборочных автоматов и т. д.). В этих процессах предмет труда подвергается механическим воздействиям, т. е. изменяются его форма, размеры, положение и некоторые физические свойства обрабатываемых деталей. При аппаратурных процессах происходит изменение физико-химических свойств или химического состава исходных предметов труда под воздействием химических реакций, тепловой энергии, различного рода излучений или биологических объектов. Они протекают в аппаратах различных конструктивных форм: печах, ваннах, камерах, сосудах, реакторах и т. д. Продукт аппаратур-ногоироцесса может отличаться от исходного сырья по химическому составу, структуре и агрегатному состоянию. Такие процессы преобладают в химической, металлургической, пищевой и микробиологической отраслях промышленности. Основное направление развития современных технологических процессов — переход от прерывистых (дискретных, циклических) к непрерывным поточным процессам, обеспечивающим увеличение масштабов производства и эффективное использование технологического оборудования. Все виды технологических процессов на предприятии могут осуществляться лишь в результате труда его работников.

Технологические процессы по источнику энергии, необходимой для их осуществления можно разделить на естественные (пассивные) и активные. Первые происходят как природные процессы и не требуют дополнительной преобразованной человеком энергии для воздействия на предмет труда (сушка сырья, остывание металла в обычных условиях и т.п.). Активные технологические процессы протекают в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией, целесообразно преобразованной человеком.

studfiles.net

Классификация технологических процессов, формы технологической документации

В зависимости от условий производства и назначения ТП можно выделить ТП для изготовления одного или нескольких изделий. В связи с этим, в соответствии с классификацией технологических процессов, по назначению можно выделить единичный и унифицированный (типовой или групповой) технологические процессы.

Классификация технологических процессов

Единичные - это ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства.

Типовые технологические процессы

Типовой ТП – это ТП изготовления группы изделий, для которых содержание и последовательность большинства технологических операций и переходов совпадают. Они применяются как информационная база для разработки единичных ТП, а также стандартов на типовые ТП. Автором идеи типизации технологии был профессор А.П. Соколовский.

Типизация ТП базируется на классификации деталей по признакам общности конфигурации и сходства технологических процессов. Например, проф. А.П. Соколовский выделял следующие классы деталей: валы, оси, втулки, диски, плиты, станины, рамы и т. д. Типизация ТП позволяет обобщить существующие передовые ТП, распространять опыт внедрения прогрессивной оснастки, инструмента. Эта идея внедрена на многих предприятиях. Множество форм технологических процессов позволяет максимально описать процесс производства.

Групповой технологический процесс

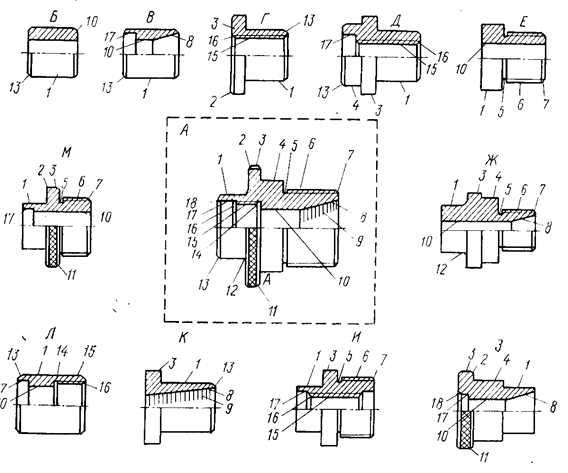

Согласно классификации технологических процессов, групповой ТП – процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Автор групповой технологии - проф. С.П. Митрофанов. Групповая технология развитием идей типизации и ставит своей задачей такое построение технологии изготовления или сборки изделий, при которой резко снижаются затраты времени на переналадку оборудования. В основе групповой технологии также возложена классификацию изделий и комплектования групп. Но конструктивная сходство изделий при этом является вторичной признаку. При групповой технологии технологический процесс проецируется на комплексную деталь, есть или реально существующей наиболее сложной деталью группы, или искусственно создается как деталь, содержащую все поверхности отдельных деталей группы, например (см. Рисунок 1.10). Комплексная деталь - А.

Разработан для комплексной детали ТП является, как правило, избыточным для конкретных деталей, так как может содержать технологические операции и переходы для обработки отсутствующих у нее поверхностей. На основе группового ТП разрабатывают единичные технологические процессы путем исключения из группового лишних операций и переходов, уточняя технологическую оснастку. На этом принципе построен одно из направлений САПР ТП - проектирование единичных технологических процессов на основе унифицированного.

Рисунок 1.10 - Схема формирования комплексной детали

По уровню достижений науки и техники ТП можно классифицировать на рабочие и перспективные.

Рабочий - это ТП выполняемый при рабочей документацией, отражающей возможности конкретного производства.

Перспективный - это ТП, соответствует техническим решениям, которые полностью или частично еще должны быть внедрены на предприятии (новые станки, способы обработки, оснащение и др.).

Временный - это ТП, применяемый на предприятии в течение ограниченного периода из-за ремонта оборудования, оснастки или в связи с аварией.

Комплексный - это ТП, который содержит не только технологические операции, но и операции перемещения, контроля, очистки заготовок и т. Д.

Формы технологической документации

Все перечисленные в классификации технологических процессов ТП могут быть разработаны с разной степенью детализации технических решений. В зависимости от этого технологические процессы записывают на различных формах бланков технологической документации. Наиболее распространенными из них являются: маршрутные карты (МК), карты технологического процесса (КТП), операционные карты (ОК), карты эскизов (КЭ).

Виды описания технологических процессов

Согласно ГОСТ 3.1109-82 могут быть выполнены следующие виды описания технологических процессов:

Маршрутный технологический процесс – форма технологической документации, представляет собой краткое описание на бланках МК всех технологических операций в последовательности их выполнения без указания переходов и технологических режимов. При этом указываются номера и наименования операций, применяемое оборудование, разряд работы, норма времени на выполнение операции. Применяется как самостоятельный документ в единичном, мелкосерийном и опытном производствах.

Маршрутно-операционный технологический процесс предполагает как краткое описание всех операций в последовательности их выполнения. Но при этом наиболее сложные операции выкладывают до уровня переходов с указанием получаемых размеров и режимов обработки. Такое описание выполняется на бланках КТП или МК. Для описанных на уровне переходов операций оформляют карты эскизов на бланках КЭ. Такое описание применяется в единичном, мелкосерийном, среднесерийном и даже в опытном производстве для сложных деталей.

Карты эскизов - технологический документ, на котором изображают заготовку в положении обработки на данной операции, проставляют условными обозначениями схему ее базирования с указанием формы учредительных элементов приспособления и количеством лишенных при этом степеней свободы, а также получаемые на данной операции размеры с допусками, шероховатость поверхностей и другие технические требования.

Операционный технологический процесс содержит описание всех технологических операций на уровне переходов с указанием применяемого оснащения (приспособления, режущих, вспомогательных и измерительных инструментов), а также режимов обработки, основной, вспомогательный и искусственный времена. Выполняется на бланках ОК. Операционное описание технологических процессов всегда дополняется маршрутным описанием и картами эскизов. Применяется в серийном и массовом производствах, а для особо сложных деталей - и в более мелких типах производства.

Похожие материалы

www.metalcutting.ru

76 Способы описания технологических процессов

Техпроцесс, степень детализации которого зависит от типа производства.

В единичном и мелкосерийном производстве ограничиваются разработкой маршрутного техпроцесса, представляющего перечень и последовательность сборочных операций. Маршрутное описание требует высоко квалифицированного рабочего.

Операционное описание используется в операционных техпроцессах, разрабатываемых для условий серийного и массового производства. В этом случае операции разрабатываются максимально подробно с указанием содержания и последовательности выполняемых переходов и с приведением сведений по технологическим режимам.

Маршрутно-операционный способ описания при таком техпроцессе часть выполняется по операционному описанию (при сложных операциях). Используется в условиях мелкосерийного, среднесерийного и крупносерийного производств.

77. Общая последовательность (этапы) разработки. Технологического процесса обработки детали. Сущность решаемых на каждом этапе технологических задач.

Этапы:

Анализ технических требований, постановка технологической задачи.

Определение такта выпуска серийности производства, метода организации работы.

Отработка конструкций деталей на технологичность.

Выбор заготовки и метода её изготовления.

Составление (определение) планов обработки поверхностей (последовательности переходов, обеспечивающих получение требуемого качества).

Выбор ТБ и схем установки.

Составление маршрута обработки детали.

Назначаются припуски, рассчитываются межоперационные размеры.

Завершающие технологические разработки (построение операций, окончательный выбор оборудования и оснастки, назначение режимов обработки, точностные расчёт, определение норм времени).

расчёт технико-экономических показателей.

Определение технологической документации.

78. Исходные данные для разработки технологического процесса изготовления детали. Исходные данные и этапы проектирования техпроцессов обработки детали

Исходными данными являются 3 вида информации:

Базовая

Чертеж детали;

Технические требования;

Программа выпуска;

Программа в действующем производстве;

Имеющиеся площади;

Оборудование и оснастка;

Технологические методы получения заготовок и их обработки;

79. Изучение служебного назначения детали, анализ технических требований и норм точности. Выявление и сущность технологических задач по обработке детали.

Анализ технологических требований выполняется с учётом:

Обоснование этих требований условиями эксплуатации,

Соответствие между точностью и шероховатостью поверхности () для особо ответственных поверхностей (),

Возможность достижение заданной точности и качества известными или имеющимися на предприятии средствами.

Возможность проверки выполнения назначенных чертежом требований известными методами контроля

Главная задача данного этапа связана с формулировкой технологических задач, т. е., методов и средств обеспечения точности и взаимного положения наиболее ответственных поверхностей.

На этом этапе при разрабатываться ТП для действующего ТП-са технолог дожжен решить вопрос о возможностях пополнения имеющихся групповых или типовых ТП-ов. Если такой возможности нет, то приступают к проектированию единичного ТП-са.

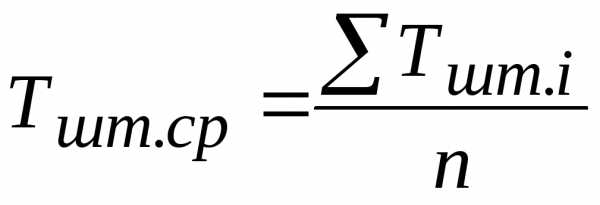

- такт выпуска

- такт выпуска

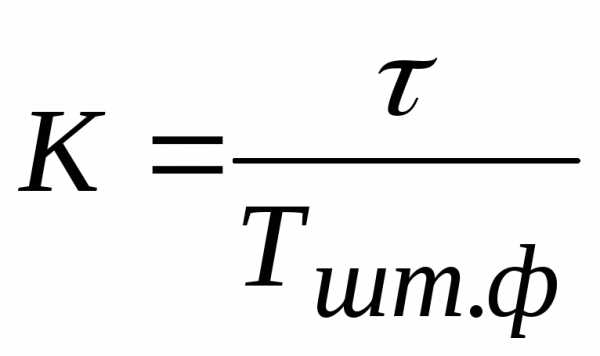

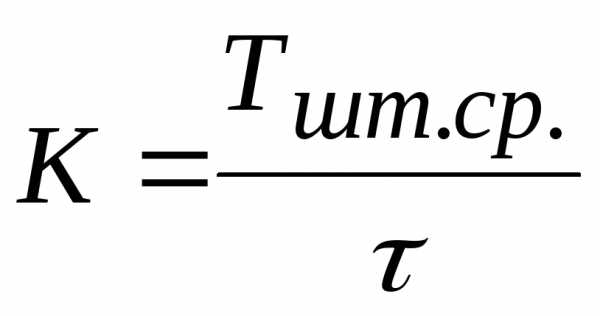

- коэффициент загрузки оборудования

- коэффициент загрузки оборудования

Средне штучное время для проектирования ТП укрупнено или на основании схожего действующего ТП.

,

,

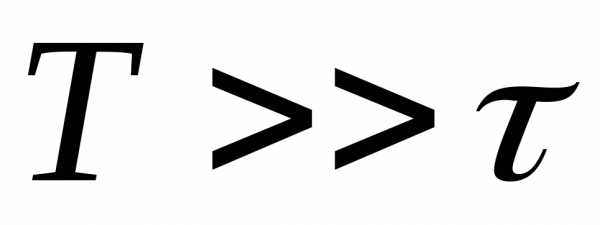

, то на данном этапе.

, то на данном этапе.

Для определения метода организации работ определяют коэффициент загрузки рабочего места.

.

.

Если , то возможны варианты поточного производства.

81. Задачи, решаемые при технологическом контроле чертежа детали. Обеспечение технологичности конструкции детали.

Отработка на технологичность – это технологический контроль чертежа детали на соответствие требованиям технологичности. При этом проверяется наличие необходимых сведений о деталях на чертеже, выявляются основные и вспомогательные КБ и проверяется правильность простановки размеров. Все размеры на чертеже детали можно разделить на три группы:

размеры связывающие обрабатываемые поверхности

размеры, связывающие необрабатываемые поверхности

размеры, связывающие обработанные и необработанные поверхности.

На чертеже в направлении каждой координатной оси может быть только один размер, связующий обработанный и необработанные поверхности.

При технологическом контроле решаются следующие задачи:

Возможность совмещения конструктивных, Т и ИБ при обеспечении удобства базирования.

Возможность уменьшения протяжённости обрабатываемых поверхностей, особенно точных.

Обеспечение возможности обработки деталей на настроечных станках.

Повышение жёсткости деталей для возможности применения многоинструментальной и многолезвийной обработки, а также для интенсификации режимов резанья.

Возможность применения наиболее простых приспособлений режущих и измерительных инструментов.

Обеспечение удобного подвода и отвода РИ для уменьшения вспомогательного времени.

Сведение к минимальному числа типоразмеров пазов, канавок, фасок, галтелей для уменьшения номенклатуры, РИ к измерительным инструментам.

Надёжность и простота контроля детали.

отсутствие необходимости пересчёта размеров при выполнении этих размеров и их контроля.

Рациональная последовательность обработки.

Соблюдение принципа кратчайших размерных цепей.

studfiles.net

Описание технологического процесса и технологической схемы производственного объекта

Теоретические основы процесса

Битумы представляют собой сложную смесь высокомолекулярных углеводородов нефти и их гетеропроизводных, содержащих кислород, серу, азот и металлы (ванадий, железо, никель, натрий и др.). Элементный состав битумов следующий (% масс.): углерода 80-85, водорода 8,0 -11,5, кислорода 0,2 - 4,0 , серы 0,5 - 7,0 , азота 0,2 - 0,5.

Компоненты битумов получают из нефтяных остатков: гудронов, полугудронов и тяжелых мазутов. Химическое изменение состава нефтяных остатков осуществляется в процессе окисления кислородом воздуха.

В виду сложного строения высокомолекулярных углеводородов, в производстве битумов химизм процесса окисления представляют по изменению соотношения основных групп нефтяных остатков: масел, смол и асфальтенов.

В процессе окисления нефтяных остатков в результате протекания параллельно-последовательных реакций, в том числе присоединения, крекинга и уплотнения, а также за счет отгона образующихся легких фракций изменяется соотношение масел, смол и асфальтенов, и изменяется консистенция продукта. Основная часть кислорода идет на образование воды, 10-20% на образование углекислого газа, и незначительная часть на образование кислородсодержащих соединений.

Основное количество кислорода (60%) связывается в битуме в сложноэфирные группы, остальные 40% распределены примерно поровну между гидроксильными, карбоксильными и карбонильными группами.

Реакции окисления остаточного нефтяного сырья идут в основном по цепному механизму и сопровождаются экзотермическим эффектом, с выделением 9200±920 кДж тепла на 1 кг вступившего в реакцию кислорода.

Процесс окисления проводится в гетерогенных условиях и его эффективность в значительной степени зависит от поверхности раздела реагирующих фаз.

Увеличение поверхности раздела реагирующих фаз позволяет уменьшить время окисления, и в окислительных аппаратах колонного типа достигается применением диспергаторов.

Основными факторами влияющими на процесс окисления и качество окисленного битума являются природа сырья, температура окисления и расход воздуха.

Природа сырья. В зависимости от природы сырья меняется качество окисленного битума и, прежде всего зависимость «температура размягчения - пенетрация». При одной и той же температуре размягчения, пенетрация и растяжимость битумов, полученных окислением остатка из одной и той же нефти, зависят от содержания масел в остатке. Пенетрация тем меньше, а растяжимость тем больше, чем выше глубина отбора масляных фракций из мазута.

На свойства битумов влияет состав сырья. Так, повышенное содержание твердых парафинов (выше 3 % вес.) в сырье понижает растяжимость битумов, а в ходе процесса приводит к повышению расхода воздуха и продолжительности окисления.

Температура. При окислении остатков протекает множество реакций, температурные коэффициенты констант которых различны. Температура неодинаково ускоряет различные процессы, поэтому получаются разные по составу и свойствам битумы. Повышение температуры реакции сопровождается приростом температуры размягчения битума в единицу времени вследствие как увеличения скорости реакции, так и более интенсивного отгона барботируемым воздухом легких фракций.

С повышением температуры увеличиваются также константы диффузии и уменьшается поверхностное натяжение, возрастают размеры пузырьков газа вследствие уменьшения вязкости жидкой фазы, преобладают побочные реакции, не способствующие росту температуры размягчения окисленных битумов (происходят преимущественно реакции дегидрирования с образованием высокомолекулярных асфальтенов и более жестких структур). В результате многие битумы, полученные при высокой температуре, характеризуются низкой пенетрацией. По мере повышения температуры процесса ее влияние на скорость реакции постепенно понижается.

С повышением температуры доля кислорода в окисленном битуме снижается. Также возрастает доля кислорода, участвующего в образовании воды. Оптимальной является температура 250°С. С повышением температуры выше этого значения температура размягчения и температура хрупкости битума повышаются, а пенетрация, растяжимость, теплостойкость и интервал пластичности окисленных битумов понижаются. При увеличении температуры выше 270 °С понижается степень использования кислорода воздуха.

Расход воздуха. Расход сжатого воздуха, степень его диспергирования и распределения по сечению окислительной колонны существенно влияют на интенсивность процесса и свойства битумов. Увеличение расхода воздуха до определенного предела при прочих равных условиях ведет к пропорциональному повышению скорости окисления; последняя определяется температурой процесса, конструкцией окислительной колонны и природой исходного сырья.

Битумы, окисленные в короткий промежуток времени, имеют более высокую пенетрацию, чем битумы той же температуры размягчения, окисленные при небольшом расходе воздуха и при большей продолжительности окисления.

Конечной стадией получения товарных битумов является компаундирование окисленного битума с неокисленным остатком и пластификаторами дистиллятного или остаточного происхождения. Компаундирование позволяет оптимизировать соотношение масел, смол и афсальтенов в битумах и улучшить их стабильность, хрупкость и другие свойства.

studfiles.net

Технологические процессы

Каждое производство состоит из последовательных целенаправленных действий, которые носят название «технологические процессы». Любой этап производственного процесса можно назвать технологическим элементом или операцией.

Что такое технологический процесс?

Технологический процесс – это часть процесса производства чего-либо на определенном этапе изменения и усовершенствования данного изделия либо заготовки. Этапы изготовления продукта могут, в свою очередь, также подразделяться на отдельные ступени деятельности. Как правило, единичные технологические процессы характеризуются их выполнением одним работником на отдельном рабочем месте. Из таких звеньев или операций поэтапного изготовления изделия и собирается полный производственный изготовительный цикл. Между операциями деталь проходит промежуточные переходы, являющиеся вместе с технологическим этапом законченной частью производственного процесса. Ступень производства считается отдельно выделенной еще по признаку применяемых орудий труда и средств оснащения данного технологического цикла. Они должны быть неизменными. Это могут быть изменение размеров либо формы заготовки, соединение нескольких деталей, изменение структуры исходного вещества, свойств материалов, перемещения заготовки.

Технологические процессы, исходя из ГОСТ 3.1109—82, можно разделить на несколько категорий:

- Типовые.

- Перспективные.

- Маршрутные.

- Операционные.

- Маршрутно-операционные.

- Временные.

- Стандартные.

- Проектные.

- Рабочие.

- Единичные.

Разработка технологического процесса

Процессы разрабатываются на начальном этапе производства. Для этого изготавливаются чертежи будущего изделия и отдельных деталей. Это – проектный процесс.

Затем определяется последовательность поэтапного выполнения технологических операций (маршрутно-операционный процесс). Например, если нам нужно произвести механическую обработку заготовки, то, чтобы добиться наиболее полной рациональности, разрабатывается план обработки. В нем указывается последовательность обработки поверхностей, точность, взаимное расположение частей и способы. Затем начинается рабочий процесс. Его можно разбить на отдельные технологические операции.

Например, на первом этапе изготавливаются с помощью литья, ковки, штамповки или прокатки отдельные элементы. Затем они обрабатываются на станках по резке металла. В итоге на выходе получаются детали с определенной формой и размерами согласно чертежам. На следующем этапе производства идет сборка элементов, механизмов и узлов. Наконец, производится операция по сборке всего изделия. Следующими действиями будут технологические процессы по его испытанию и подгонке, далее – по отделке и покраске продукта. Все поэтапно выполняемые операции после своего завершения проходят контроль над качеством и соблюдением технических норм.

Разработка технологического процесса предусматривает три его вида.

- Единичный процесс, подразумевающий изготовление одноименных типовых изделий.

- Типовой процесс, применяющийся при производстве группы деталей с одинаковыми технологическими и конструктивными особенностями.

- Групповой процесс, использующийся при изготовлении продукта с разными конструктивными особенностями, но с общими технологическими возможностями.

Проектирование производственных технологических процессов делается для того, чтобы обеспечить более качественное изготовление будущего изделия. Технологические операции должны быть направлены на повышение производительности труда и качества продукта, а также снижение себестоимости, расширение механизации и автоматизации производственных этапов и улучшение условий труда. Изготовление или ремонт изделия должны быть безопасными для рабочих.

fb.ru