Выбор термообработки для метчиков и плашек изготовленных из стали У10 (стр. 1 из 3). Плашки из быстрорежущей стали

Плашки - изготовление и применение, обзор различных типов плашек

Для наружной резьбы применяются плашки. Плашка – это регулируемый резьбонарезной инструмент-пластина с резьбовым отверстием и канавками для того, чтобы отводить стружки. При помощи плашек нарезается и калибруется наружная резьба на металлических изделиях.

Изготовление плашек производится из стали (9ХС, ХВСГФ), стали (Р18, Р6М5, Р6М5К5, Р6М5К8), а также из твердых сплавов. Сталь, применяемая для их изготовления, должна быть или быстрорежущая, или легированная. Эти инструменты могут быть цельными, разрезными или раздвижными. Форма плашек может быть круглой, призматической, квадратной или шестигранной. Резьба наносится ручным способом при помощи плашкодержателей или на специальном станке, в котором установлен специальный патрон, в котором закреплена плашка.

При помощи цельных плашек получается высококачественная резьба, но у них есть один недостаток – небольшая износостойкость. При помощи раздвижных плашек возможно изготовление резьбы различных размеров. Резьба, которая выполняется при помощи разрезных плашек, как правило, не может быть чистой и точной, так как они немного пружинят, из-за чего диаметр резьбы может меняться на 0,1-0,3 мм ввиду малой жесткости.

На специальном заточном станке – ВЗ-462 шлифуются и затачиваются передние и задние части режущих поверхностей плашек при помощи шлифовальных головок с диаметром оправки 3, 6 мм и наружным абразивным диаметром 5-20 мм.

Типы плашек

Плашки могут быть метрическими, трубными, коническими, дюймовыми или левыми. Типы плашек зависят от того, какая резьба должна быть применена.

При помощи метрических плашек делают наружную резьбу со стандартным шагом, также есть специальные плашки, которыми может выполняться метрическая резьба с мелким шагом. Они могут разрезными или цельными. Цельная плашка – это стальная закаленная гайка, имеющая сквозные продольные отверстия и заборные части 1,5-2 нити с диаметром резьбы до 52 мм.

Трубные цилиндрические плашки используются при нанесении наружной резьбы со стандартным шагом, существуют также плашки, используемые для резьбы с мелким шагом.

Для конической резьбы применяются специальные конические плашки, сделанные из инструментальной быстрорежущей стали, и применяемые для нарезки на трубах.

Левыми плашками выполняется левая метрическая резьба они могут быть как со стандартным шагом, так и с мелким.

Дюймовые метрические плашки характеризуются треугольным профилем, имеющим плоско срезанные вершины и 55-градусный угол на вершине. Шаг рассчитывается по числу ниток на 1 дюйм. Все размеры берутся с расчетом на 1 дюйм.

Каталог плашек:

mekkain.ru

Сталь Р6М5: характеристики, применение

Сплав элемента восьмой группы периодической системы Менделеева с атомным номером 26 (железо) с углеродом и некоторыми другими элементами принято называть сталью. Она обладает высокой прочностью и твердостью, лишена пластичности и вязкости благодаря углероду. Легирующие элементы повышают положительные характеристики сплава. Тем не менее сталью принято считать металлический материал, который содержит не менее 45% железа.

Рассмотрим такой сплав, как сталь Р6М5, и узнаем, какими характеристиками он обладает и в каких областях находит применение.

Марганец как легирующий элемент

До XIX столетия для обработки цветных металлов и дерева использовалась обыкновенная сталь. Её режущих характеристик для этого вполне было достаточно. Однако при попытках обработать стальные детали инструмент очень быстро нагревался, изнашивался и даже деформировался.

Английский металлург Р. Мюшетт путем проведения опытов выяснил, что для того, чтобы сделать сплав более прочным, в него необходимо добавить окислитель, который высвободит из него излишки кислорода. В литую сталь стали добавлять зеркальный чугун, в котором содержался марганец. Так как он является легирующим элементом, его процентное соотношение не должно превышать 0,8%. Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

Вольфрамовое железо

Уже в 1858 году над получением сплавов с вольфрамом работали многие ученые и металлурги. Они точно знали, что это один из самых тугоплавких металлов. Добавление его в сталь как легирующего элемента позволило получить сплав, который мог бы выдерживать высокие температуры и при этом не изнашиваться.

Сталь Р6М5 содержит 5,5-6,5% вольфрама. Сплавы с его содержанием чаще всего начинаются на букву «Р» и называются быстрорежущими. В 1858 году Мюшеттом была получена первая сталь, содержащая 9% вольфрама, 2,5% марганца и 1,85 углерода. Позднее, добавив в нее еще 0,3% С, 0,4% Cr и убрав 1,62% Mn, 3,56% W, металлург получил сплав, называемый самокал (Р6М5). По своим характеристикам он также похож на сталь Р18.

Дефицит вольфрама

Конечно же, в 1860-х годах, когда многие элементы были в полном изобилии, сталь с добавлением вольфрама считалась самой прочной. Со временем этого элемента в природе становится все меньше, а цена на него растет.

С экономической точки зрения добавлять большое количество W в сталь стало нецелесообразным. По этой причине сталь Р6М5 пользуется намного большей популярностью, чем Р18. Посмотрев их химический состав, можно увидеть, что содержание вольфрама в Р18 – 17-18,5%, в то время, как в вольфрамомолибденовом сплаве – до 6,5% максимум. Кроме того, в самокале присутствует до 0,25% меди и молибдена до 5,3%.

Другие легирующие элементы

Кроме уже вышеперечисленных углерода, марганца, вольфрама и молибдена, сталь Р6М5 также содержит в своем составе кобальт (до 0,5%), хром (4,4%), медь (0,25%), ванадий (2,1%), фосфор (0,03%), серу (0,025%), никель (0,6%) кремний (0,5%). Для чего же они необходимы?

У каждого легирующего элемента есть своя функция. Так, например, хром необходим для термического упрочнения, а никель повышает вязкость. Молибден и ванадий практически устраняют хрупкость после отпуска. Некоторые из легирующих элементов улучшают такие свойства стали, как красностойкость и горячая твердость.

Сталь Р6М5, характеристики которой мы изучаем, в закаленном состоянии имеет твердость 66 HRC при температуре испытаний до 600 °С. Это означает, что даже при сильном нагреве она не теряет свои характеристики прочности, а значит, не изнашивается и не деформируется.

Обозначение Р6М5

Расшифровка стали зависит от того, как она изготавливается, какие легирующие элементы включает и сколько содержит углерода. Для разных типов существуют свои обозначения. Если, например, сплав не содержит легирующих элементов, то он обозначается «Ст» и рядом число, которое показывает среднее содержание углерода в стали (Ст20, Ст45).

В низколегированных сплавах сначала идет процентное количество углерода, а затем буквы, обозначающие химические элементы (10ХСНД, 20ХН4ФА). Если же возле них, как в примере, рядом нет цифр – значит, содержание каждого из них не превышает 1%. Буква «Р» в марке сплава обозначает, что он является быстрорежущим (rapid).

Следом за ней стоит число – это процентное содержание вольфрама(Р9, Р18), а далее, буквы и цифры – это легирующие элементы и их процентное соотношение. Из этого следует, что быстрорежущая сталь Р6М5 содержит до 6% вольфрама и до 5% молибдена.

Отжиг

Как правило, производство такого сплава классическое и применятся для всех быстрорежущих сталей. Однако следует учитывать, что для того, чтобы вольфрамомолибденовый сплав был действительно прочным, твердым и износостойким, его необходимо подвергнуть отжигу.

Если другие марки, например, Ст45, теряют свои свойства прочности при отжиге, то быстрорежущие, наоборот, улучшаются и становятся крепче и твердее. Именно поэтому Р6М5 перед закалкой отжигают. Как это происходит?

Прокат (например, полотно «сталь Р6М5») толщиной около 22 мм в специальной печи нагревают до температуры 870 °С, затем остужают до 800 °С, а затем снова нагревают. Таких циклов может быть около 10.

Кроме того, после пятого необходимо плавно снижать температуру. Например, нагрев снова но до 850 °С охладить до 780 °С. И так до тех пор, пока не дойдет до отметки 600 °С.

Такой сложный процесс отжига объясняется наличием зерен аустенита в легированных сплавах, что является крайне нежелательным. Нагрев и охлаждение позволяет максимально растворить легирующие элементы, но при этом аустенит не будет расти.

Если не выдержать температурный режим и произвести отжиг при температуре более 900 °С, то в сплаве образуется повышенное количество аустенита и твердость понизится. Охлаждение же рекомендуется проводить при помощи масляных ванн, это убережет вольфрамомолибденовый сплав от трещин и надколов.

Способ изготовления Р6М5

Конечно же, как и любой другой сплав, Р6М5 изготавливается в различном сортаменте. Так, в некоторых цехах быстрорежущую горячую сталь разливают в слитки. На другом же производстве её катают горячим прокатом. Для этого нагретые слитки обжимают между валами прокатного стана. Его получаемая форма будет зависеть от формы самих валов.

Марка стали Р6М5 широко используется для деталей, работающих при высоких температурах. По этой причине в последнее время очень популярным способом изготовления стали является порошковый.

При разливании горячей стали в слитки, происходит очень быстрое выделение карбидов из расплава. В некоторых участках они формируют неравномерные области скопления, которые в дальнейшем являются местом зарождения трещин.

При порошковом изготовлении используется специальный порошок, в составе которого присутствуют все необходимые компоненты. Его спекают в специальном вакуумном контейнере с высокой температурой и давлением. Это способствует тому, что материал получается однородным.

Применение

Сталь Р6М5 широко применяется в различных отраслях промышленности. Чаще всего её используют для изготовления режущих инструментов для токарных, фрезерных и сверлильных станков в металлургии. Это объясняется её характеристиками прочности, теплостойкости, твердости.

Как правило, из неё изготавливают сверла, метчики, плашки, резцы. Металлорежущий инструмент из стали Р6М5 отлично подходит для резания на высоких скоростях, кроме того, не требует охлаждения СОЖем. Нож из стали Р6М5 – это также не редкость.

Поскольку вольфрамомолибденовый сплав обладает высокой твердостью и повышенной вязкостью, его часто используют для изготовления ножей с прочными рукоятками и красивыми узорами.

Легирующие элементы в необходимом количестве позволили создать уникальную сталь, которая практически не ржавеет и имеет хорошую шлифуемость. Это позволяет при слесарных работах увеличивать скорость резания в 4 раза.

Она также используется для производства теплостойких шарикоподшипников, работающих на высокой скорости при температуре 500-600 °С. Аналогами сплава Р6М5 являются Р12, Р10К5Ф5, Р14Ф4, Р9К10, Р6М3, Р9Ф5, Р9К5, Р18Ф2, 6М5К5. Если вольфрамомолибденовые сплавы, как правило, применяются для изготовления инструмента для черновой обработки (сверла, фрезы), то ванадиевые (Р14Ф4) для чистовой обработки (развертки, протяжки). На каждом режущем инструменте обязательно существует маркировка, позволяющая узнать, из какого сплава он сделан.

fb.ru

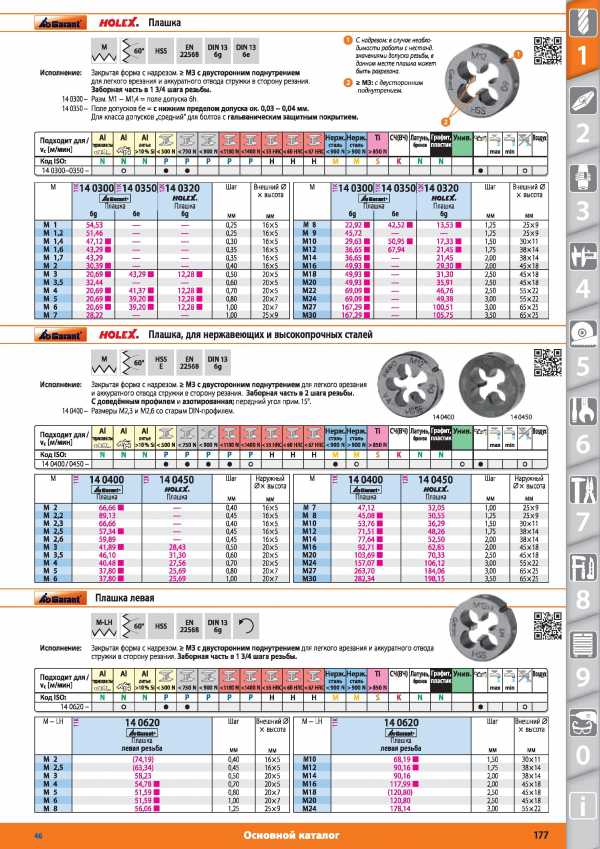

Стандартные круглые плашки Garant для нарезания наружной метрической резьбы EN DIN 13 Резьбовой инструмент из быстрорежущей стали HSS Закрытая форма с

| Обновлено 2018-07-11 22:17:26 |

| Каталоги комплексных поставщиков для предприятий и служб сервиса / Catalogues of one-stop shop suppliers HOFFMANN GROUP | Каталог HOFFMANN GROUP 2015 Редакция 46 на русском (Всего 1643 стр.) | |||||

| 177 Каталог HOFFMANN GROUP 2015 № 46 на русском Инструмент Оборудование Инвентарь Стр.177 | |||||

Стандартные круглые плашки Garant для нарезания наружной метрической резьбы EN DIN 13 Резьбовой инструмент из быстрорежущей стали HSS Закрытая форма с Стандартные круглые плашки Garant для нарезания наружной метрической резьбы EN DIN 13 Резьбовой инструмент из быстрорежущей стали HSS Закрытая форма с надрезом а М3 с двусторонним поднутрением для легкого врезания и аккуратного отвода стружки в сторону резания. Заборная часть в 1 3 4 шага резьбы. 140300- Размер М1 М14 поле допуска 6h. 140350- Поле допусков бе с нижним пределом допуска ок. 003 -004 мм. Для класса допусков .средний" для болтов с гальваническим защитным покрытием. С надрезом е случае необходимости работы с нестанд. значениями допуска резьбы е данном месте плашка может быть разрезана. 2 М3 с двусторонним поднутрением. Подходит для vc мин AI qS3 L литье 10% Si РтгсП 1100 N 1400 N ры с Нержавеющая сталь 900 N Нержавеющая сталь 900 N Ti 850 N СЧ ВЧ) Латунь бронза гр аф Унив. max min Воздух 500 N 750 N 900 N И Код ISO Р К N 140300-0350- о о М 1403001 140350 S14 0320 мои Плашка 6д Шаг мм Внешний 0 х высота мм М 11403001 140350 -140320 мои Плашка 6д Шаг мм Внешний 0 х высота мм 1 1 jfcEamt11 Пла 6д шка бе Пла 6д шка бе М 1 5453 025 16x5 М 8 2292 4252 1353 125 25x9 М 12 5146 025 16x5 М 9 4572 125 25x9 М 14 4712 030 16x5 М10 2963 5095 1733 130 30x11 М 16 4329 035 16x5 М12 3665 6794 2145 175 38x14 М 17 4329 035 16x5 М14 3665 2145 200 38x14 М 2 30.39 0.40 16x5 Ml 6 49.93 29.30 2.00 45x18 М 3 2069 4329 1228 030 20x5 Ml 8 4993 3130 230 45x18 М 35 3244 060 20x5 М20 4993 3591 230 45x18 М 4 2069 4137 1228 070 20x5 М22 6909 4676 230 55x22 М 5 2069 3920 1228 080 20x7 М24 6909 4938 300 55x22 М 2069 3920 1228 100 20x7 М27 16729 10051 300 65x25 М 7 28.22 1.00 25x9 МЗО 167.29 105.75 330 65x25 Плашка для нержавеющих и высокопрочных сталей М HSS EN DIN 13 22568 бд Закрытая форма с надрезом а М3 с двусторонним поднутрением для легкого врезания и аккуратного отвода стружки в сторону резания. Заборная часть в 2 шага резьбы. С доведённым профилем и азотированная; передний угол прим. 15. 140400- Размеры М23 и М26 со старым DIN-профилем. 140400 140450 Подходит для vc мин AI oS2 L литье 10% Si 500 N 750 N 900 N 1100 N Чтт 1400 N из Нержавеющая сталь 900 N Нержавеющая сталь 900 N Ti 850 N СЧ(ВЧ) Латунь бронза Графит пластик Унив. max min Воздух Код ISO Р К N 140400 0450- О о J М 140400 jfeEannt11 140450 НОШС. Плашка Шаг мм Наружный 0х высота мм М Z 140400 1 ifecnnt11 9 140450 Плашка Шаг мм Наружный 0х высота мм Плашка Плашка М 2 6666 040 16x5 М 7 4712 3205 100 25X9 М 22 8913 045 16X5 М 8 4508 3055 125 25X9 М 23 6666 040 16x5 М10 5376 3629 130 30x11 М 25 5734 045 16x5 М12 7151 4826 175 38X14 М 26 5989 045 16X5 М14 7764 5250 200 38X14 М 3 4189 2843 озо 20x5 Ml 6 9271 6285 200 45x18 М 35 4610 3130 060 20X5 М20 10369 7033 230 45X18 М 4 4048 2756 070 20X5 М24 15707 10612 300 55X22 М 5 3780 2569 080 20x7 М27 26370 18406 300 65x25 М 37.80 25.69 1.00 20X7 МЗО 282.34 198.15 330 65X25 itbGarant Плашка левая M-LH 60" HSS EN 22568 DIN 13 бд О Закрытая форма с надрезом а М3 с двусторонним поднутрением для легкого врезания и аккуратного отвода стружки в сторону резания. Заборная часть в 1 3 4 шага резьбы. Подходит для vc мин AI оиа литье 10% Si 500 N 750 N 900 N 1100 N 1400 N 3 Sc Нержавеющая сталь 900 N Нержавеющая сталь 900 N Ti 850 N СЧ(ВЧ) Латунь бронза Графит пластик Унив. Vs max min Воздух Код ISO Р К N 14 0620- О О 1 J M-LH 140620 XbCanat' Плашка левая резьба Шаг мм Внешний 0 х высота мм M-LH 140620 JtbGanit11 Плашка левая резьба Шаг мм Внешний 0 х высота мм М 2 (7419) 040 16X5 6819 150 30x11 М 25 (6334) 045 16X5 М12 9016 175 38x14 М 3 5823 050 20X5 М14 9016 200 38X14 М 4 5478 070 20x5 Ml 6 11799 200 45x18 М 5 5159 080 20x7 Ml 8 (12080) 250 45x18 М 5159 100 20x7 М20 12080 250 45x18 М 8 56.06 1.25 25x9 М24 178.14 3.00 55x22 2 3 46 Основной каталог 177 Плашка 60" DIN 13 22568 6g бе | |||||

| См.также / See also : | |||||

| HOFFMANN GROUP | |||||

| СправочникHOFFMANN GROUP2012ОбработкарезаниемGarant(1091 страница) | |||||

| Справочники и каталоги HOFFMANN GROUP 2012 - 2017 годов издания на русском и европейских языках | |||||

| Каталоги комплексных поставщиков для предприятий и служб сервиса / Catalogues of one-stop shop suppliers | |||||

| Каталог HOFFMANN GROUP 2015 Редакция 46 на русском (Всего 1643 стр.) | |||||

| 174 Фрезерный цельнотвердосплавный инструмент Hoffmann для фрезерования точной внутренней метрической резьбы в глухих и сквозных отвертиях различных групп | 175 | 176 Резьбовые дюймовые многозубые фрезы Hoffmann из мелкозернистого твёрдого сплава Резьбонарезной осевой монолитный инструмент Garant с зенкующей ступень | 178 Шестигранная метрические плашки Garant Hoffmann Внешний шестигранник для стандартных размеров ключей Без поднутрения Резьбовой инструмент для зачистки | 179 Шестигранная быстрорежущая плашка Garant Hoffmann без поднутрения для нарезки наружной цилиндрической трубной резьбы Витворта Общий вид резьбового инс | 180 Наборы резьбонарезного метрического инструмента Garant Holex в прочном металлическом кейсе Каждый инструмент помещен в отдельное гнездо где он надежно |

| Поиск на сайте Lab2u.ru с помощью поисковых систем GOOGLE, ЯНДЕКС, BING : | ||

lab2u.ru

Инструменты из быстрорежущей стали. История. Сущность. Перспективы.

Изменение зависимости между температурой, временем воздействия и изменением физических свойств инструментальных легированных и быстрорежущих сталей.

|

Марка стали |

Температура отпуска, °C |

Время выдержки, час |

Твердость, HRCэ |

Инструменты представленные на нашем сайте |

|

У7, У8, У10, У12 |

150—160 |

1 |

63 |

|

|

Р9 |

580 |

4 |

Сверло перовое 90,0 Р9 по металлу (пластина) ГОСТ 25526-82 | |

|

У7, У8, У10, У12 |

200—220 |

1 |

59 |

|

|

Р6М5К5, Р9, Р9М4К8, Р18 |

620—630 |

4 |

Фреза трехсторонняя 63,0 х 4 х 22 Р6М5К5 Z=24 с прямым зубом |

Процентное содержание легирующих химических элементов в быстрорежущих сталях

|

Марка стали |

C |

Cr |

W |

Mo |

V |

Co |

Инструменты представленные на нашем сайте |

|

Р0М2Ф3 |

1,10—1,25 |

3,8—4,6 |

— |

2,3—2,9 |

2,6—3,3 |

— |

|

|

Р6М5 |

0,82—0,90 |

3,8—4,4 |

5,5—6,5 |

4,8—5,3 |

1,7—2,1 |

< 0,50 |

Фреза трехсторонняя 63,0 х 5 х 22 Р6М5 Z=16 с прямым зубом |

|

Р6М5Ф2К8 |

0,95—1,05 |

3,8—4,4 |

5,5—6,6 |

4,6—5,2 |

1,8—2,4 |

7,5—8,5 |

|

|

Р9 |

0,85—0,95 |

3,8—4,4 |

8,5—10,0 |

< 1,0 |

2,0—2,6 |

— |

Сверло 7,4 х 80 х 170 Р9 длинное к/хв |

|

Р18 |

0,73—0,83 |

3,8—4,4 |

17,0—18,5 |

< 1,0 |

1,0—1,4 |

< 0,50 |

Зенкер 4,0 х 35 х 80 (Н7 )машинный цил.хв-к винт.канавки Р18 Z=4 сквозной |

Очень долго чтобы создавать предметы обихода, оружие убийства и орудия созидательного труда, использовались камни, дерево и лишь немного металл. Что вполне естественно. Металл трудно обрабатывать. Не торопливо металлургия и металлообработка развивалась, были придуманы токарные, фрезерные и другие станки. Встала проблема. Промышленная революция затормозилась из-за катастрофически низкой скорости резания металлов. Двигатели, хоть плохенькие и были. Способы передачи энергии были. Но произвести достаточное количество высокоточных металлических изделий, когда скорость резания ограничивалась 5 метрами в минуту, никак нельзя. Ситуация стала меняться во второй половине 19 века. Тогда инженер Р. Мюшет смешав часть марганца, вольфрама и углерода, с обыкновенной сталью создал поистине совершенный, самый технологичный на тот момент сплав, его назвали «самокал». Он был дедом нынешних быстрорезов, 50 лет спустя средняя скорость резания самым совершенным инструментом возросла в 7!!! раз. Благодаря дальнейшему прогрессу, в начале 20 годов 20-го века, до 45 метров в минуту и все продолжает ускоряться.

В общих чертах снаружи и изнутри

Быстрорежущая сталь была совершенным сплавом своего времени. Она с лихвой удовлетворяла потребности промышленности, и отчасти превосходила ожидания. Первой полноценной сталью была Р9. Р происходит от английского Rapid - скорость. Вольфрам есть по умолчанию, значит и указывать его смысла нет. Содержание вольфрама – цифра после Р. Быстрорежущие стали содержат хрома и молибдена до 5%. Вольфрама может содержаться до 18 сотых частей. От 0,7 до 1,8 сотых углерода. И важнейший здесь металл - кобальт. Но он и самый дорогой, поэтому не превышает по содержанию 10%.

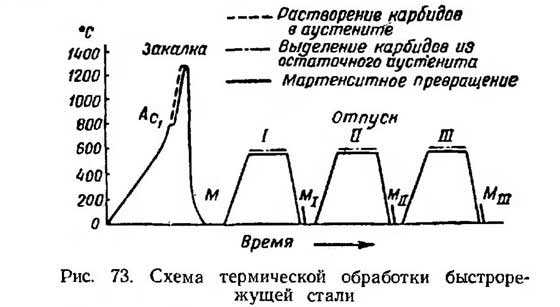

Изготовляют быстрорежущую сталь методом отливки или порошковой металлургии. Второй способ лег в основу изготовления и твердых сплавов. При отливке кроме качества листья огромное значение имела ковка. Или обработка давлением. Еще больше значит качественный отжиг и отпуск. Многие стали отпускают от при температуре от - 80 градусах до 900 градусов.

Быстрорез, за что его любят?

Самое важное преимущество инструмента из быстрорежущей стали – скорость резания. В момент появления инструменты были на грани фантастики и превосходили все ожидания. Конкурентами на тот момент у быстрорезов были инструментальные стали, их главный бич - полное отсутствие горячей твердости. Вот три пункта превосходства инструмента из быстрорежущей стали, за что они и обрели популярность:

Важнейшее свойство – красностойкость. Определяет, сколько времени инструмент способен испытывать высокие температуры, прежде чем его режущие кромки начнут походить на печенье, упавшее в молоко. Например Р18 за 4 часа при температуре 620 градусов снизит прочность до 59 HRC. Наиболее ходовые инструментальные стали: У10, У12 120 выдержат нагрев 150-200, их твердость упадет не значительно, до HRC63. Дальнейшее повышение температур попросту критично и абсолютно не допустимо.

Горячая твердость, вот за что быстрорез получил свое имя. Обработка металлов сильно нагревает инструмент. Традиционные приспособления из инструментальной стали, если смотреть на диаграмму отношения температуры и твердости, падали в бездну после порога в 200 градусов. Быстрорежущая сталь легко держала 60 HRC и при 600. Наиболее совершенные сплавы с высоким содержанием кобальта и 700 градусов. При использовании охлаждения скорость резания была огромной и полностью удовлетворяла всем требованиям.

Для инструмент очень важна прочность или ударная прочность. Когда режущая кромка без последствий переносила ударные нагрузки, особенно при долбежных операциях, прерывистом точении и фрезеровке. Инструменты из быстрорежущей стали легко справлялись с этим наравне или лучше чем стали инструментальные.

Применение инструментов из быстрорежущих сталей

Сильная вибрация, обработка с малым охлаждением и прерывистое точение – самое место для кобальтовых быстрорезов Р9К5, Р9К10. Наиболее труднообрабатываемые и коррозионно-стойкие стали - их нива.

Для деликатной и точной обработки, с небольшим припуском, используются Р9Ф5, Р14Ф4 или ванадиевые быстрорезы. Для истинно адских условий, больших припусков и наитвердейших материалов всех разновидностей, подходят как никогда Р9М4, Р6М3 вольфрамо-молибденовые быстрорежущие стали.

Широчайшее распространение получили Р18 и Р9. Из них делают фрезы, сверла, токарные резцы. Также развертки, зенкеры и огромное число всевозможных фасонных инструментов.

Инструменты из быстрорежущей стали имеют более чем столетнюю историю, но они идут ноздря в ноздрю с алмазными, металлокерамическими и инструментами из твердых сплавов. И там где они на сегодня применяются, не могут быть заменены. Пока на их замену поставить нечего, а значит и история их еще не закончена.

Схема термической обработки быстрорежущей стали

xn----dtbhlufccvfemek.xn--p1ai

Плашки | ВСЕ ОБ ИНСТРУМЕНТЕ

Замечательный и необходимый инструмент для нарезания вручную или на станках наружной резьбы на болтах, винтах и шпильках. Плашка представляет из себя целое или разъемное кольцо с резьбой с соответствующим оформлением режущих элементов.

В зависимости от конструктивных форм и применения различают два типа плашек: круглые (прогонки и лерки) и раздвижные (клуппы, о них будет отдельная статья).

Кстати про лерки у меня есть история. В самом начале своей карьеры работая с инструментом, мне позвонил клиент и спросил «А у вас есть лерки?». Я в то время не знал, что такое лерка и сказал что у нас такого нет.:-) Ну что ж продолжим.

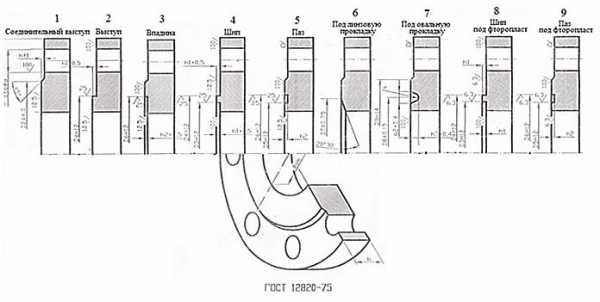

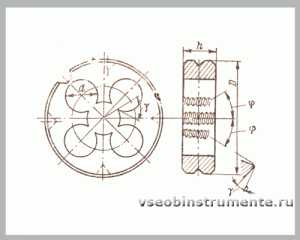

Самыми популярными являются круглые плашки трех конструкций: цельные, прорезные (пружинящие) и трубчатые. Основные части, и элементы круглых плашек я показал на картинке ниже.

Части и элементы круглой плашки.

Количество стружечных отверстий на плашке (на картинке Вы их видите) выбирают в зависимости от ее размера (диаметра плашки): для маленьких диаметров как правило 3 – 4, для больших – 5 – 7. На наружной поверхности плашки находятся небольшие конические углубления. Они нужны для крепежных и регулировочных винтов, а также снаружи располагается паз для разжимного винта.

Величина переднего угла плашки ɣ зависит от обрабатываемого материала. Задний угол α на заборной части принимается величиной 6-9º. Задний угол в нормальной плоскости αн определяется по формуле:

tg αн =tg α cos φ,

где φ – угол наклона заборной части плашки.

Плашки изготовляют из стали ХГСВ или ХГСВФ. Допускается выполнение их из быстрорежущей стали Р9, Р18 или Р18Ф2М, но сейчас плашки из этих сталей попадаются крайне редко, это так сказать раритет, хотя такой плашкой можно нарезать гораздо большее количество резьбы.

Твердость зубьев должна быть: у плашек из сталей 9ХС, ХГСВ и ХГСВФ – HRC 58-62; из сталей Р9, Р 18 и РI8Ф2М – НRС 61-63 и из сталей У11А и УI2А – HRC 60-62.

Читайте также о трубных плашках.ЗенкерыМетчикиРезцыСверлаРазвертки

Купить плашки ГОСТ 9740-71

_____________________________________________________________________________________

Если вам нужны действительно хорошие плашки, а не «китайские пластилиновые», то лучше Вам приобрести их здесь — mekkain.ru.

P.S. Внимание!!! Просьба ко всем кому моя статья понравилась или оказалась полезной . Поставьте “мне нравиться”, а также расскажите своим друзьям Вконтакте, Facebook, Мой мир, Одноклассники, Твиттер и других социальных сетях. Это будет лучшей Вашей благодарностью.

Расскажите друзьям:

vseobinstrumente.ru

Выбор термообработки для метчиков и плашек изготовленных из стали У10

ВВЕДЕНИЕ .

Метчик - инструмент для нарезания внутренней резьбы - цилиндрический валик с режущими кромками на конце . Различают ручные и машинные метчики .

Плашка (круглая нарезная) - инструмент для нарезания (накатывания) наружной резьбы вручную или на станках . Нарезные плашки бывают круглые (лерки) , раздвижные (призматические) . Накатные плашки состоят из 2-х прямоугольных призм или роликов , рабочие части которых имеют профиль , противоположный профилю резьбы[1] .

В зависимости от области применения , метчики и плашки изготавливают из инструментальной углеродистой и быстрорежущей стали . Для изготовления ручных метчиков и плашек обычно применяют углеродистую (легированную) инструментальную сталь .

Метчики и плашки ручные применяют для нарезания внутренней и внешней резьбы вручную , поэтому принимаем скорость резания незначительно малой . При малых скоростях резания не происходит перегрев режущего инструмента , что очень существенно при выборе марки стали .

Требования , предъявляемые к материалам изделий : высокая твёрдость , износостойкость, прочность .

Для изготовления вышеперечисленных изделий предлагается сталь У10 - инструментальная углеродистая высокопрочная нетеплостойкая небольшой прокаливаемости .

Общие сведения об инструментальных сталях .

Инструментальными называются углеродистые и легированные стали высокой твёрдости ( примерно 60-65 HRc ) в режущей кромке , значительно повышающей твёрдость обрабатываемого материла , а так же высокой прочностью при некоторой вязкости для предупреждения поломки инструмента в процессе работы и износостойкостью , необходимой для сохранения размеров и формы режущей кромки при резании . Именно благодаря этим свойствам , стали этого класса используются при изготовления различного инструмента . Чаще всего инструментальные - это заэвтектоидные или ледебуритные стали , со структурой после закалки и низкого отпуска - мартенсит и избыточные карбиды .

Все инструментальные стали подразделяются на три группы :

1. нетеплостойкие ( углеродистые и легированные с содержанием легирующих элементов до 3-4 % ) .

2. полутеплостойкие до 400-500°С , с содержанием углерода до 6-7 % , а хрома около 4-18 % .

3. теплостойкие до 550-650°С . Это в основном высоколегированные стали ледебуритного класса , содержащие Cr , W , V , Mo , Co . Их ещё называют быстрорежущими .

Одной из важнейших характеристик инструментальных сталей является прокаливаемость . Из всех инструментальных сталей высокой прокаливаемостью обладают только высоколегированные теплостойкие и полутеплостойкие стали . Инструментальные стали , которые не обладают теплостойкостью , делят на две группы :

1. стали небольшой прокаливаемости ( углеродистые ) .

2. стали повышенной прокаливаемости ( легированные ) .

Маркируются инструментальные углеродистые стали буквой “У” , следующая за буквой цифра обозначает среднее содержание углерода в десятых долях процента .

Сталь У10 . Характеристики , структура , термообработка .

Предложенная для изготовления метчиков и плашек сталь У10 относится к углеродистым сталям небольшой прокаливаемости , необладающим теплостойкостью . Углеродистые инструментальные стали этого класса имеют небольшую прокаливаемость вследствие неустойчивости переохлаждённого аустенита . Именно поэтому эти стали применяют для изготовления инструментов небольших размеров .

Углеродистые стали можно использовать в качестве режущего инструмента , только тогда , когда процесс резанья происходит при малых скоростях . Это обусловлено тем , что их высокая твёрдость сильно снижается при нагреве выше температуры 190-200°С .

Углеродистые стали в исходном состоянии имеют структуру зернистого перлита, при этом твёрдость их не превышает 170-180 НВ . В этом состоянии углеродистые стали легко обрабатываются резанием . Температура закалки углеродистой стали должна быть чуть выше точки Ас1 - 760-780°С , но ниже , чем Аст для того , чтобы в результате закалки получить мартенситную структуру и сохранить мелкозернистую нерастворённую структуру вторичного цементита[2] .

Нетеплостойкие стали высокой твёрдости :

Закалка и отпуск У10 .

По данным Лахтина Ю. М. “Металловедение” , мелкий инструмент , такой , например , каким являются метчики и плашки , из стали У10 закаливают в воде или в водных растворах солей , а охлаждают в горячих средах , то есть применяется ступенчатая закалка .

Отпуск проводят при 150-170°С для сохранения высокой твёрдости ( 62-63 HRc).

Общие сведения о ступенчатой закалке:

При ступенчатой закалке изделие охлаждают в закалочной среде , температура которой выше , чем мартенситная точка данной стали . Охлаждение и выдержка в этой среде обеспечивают передачу температуры закалочной ванны во все точки сечения закаливаемого изделия . После этого следует окончательное медленное охлаждение . Именно во время этого охлаждения и происходит закалка - аустенит превращается в мартенсит .

При термической обработке углеродистых инструментальных сталей (точка М=200-250°) температуру ступеньки выбирают около 250°С (для смесей азотнокислых солей ) , 120-150°С - для щёлочи или смеси азотнокислых солей , и около 100°С - для 50 % раствора NaOH в воде[3] .

По данным Гуляева А. П. “Термическая обработка стали” принимаем для стали У10 : ступенчатая закалка в соляной ванне с температурой 160-170 ° С ( KOH+NaOH ) с добавкой воды около 3-5 % . Эти цифры соответствуют закалке деталей из углеродистой инструментальной стали диаметром 10-15 мм , которые вполне удовлетворяют требованиям , предъявляемым к назначенным деталям . В том случае , если деталь превышает допустимые значения ступенчатой закалки , вполне может быть применена закалка с “подстуживанием” ( закалка в воде с предварительным недолгим охлаждением на воздухе , Гуляев А. П. “Термическая обработка стали” . ) . Так как предельные размеры назначенных деталей не заданы , то расчёт проводим с тем условием , что они не выходят за пределы 10-15 мм , и основным способом закалки изделий остаётся первый .

Значения закалки , нагрева и отпуска для изделий из стали У10 : (нагрев- 760-780 ° С)

Твёрдость изделия до и после закалки . Структуры стали .

Общие сведения о процессах , происходящих при закалке стали У10.

В исходном (отожженном) состоянии сталь У10 имеет структуру зернистого перлита ( Fea+Fe3 C ). При нагреве её до температуры 760-780°С получаем структуру аустенита и цементита первичного ( Feg+Fe3 C ) . Происходит перестройка кристаллической решётки железа - кубическая объёмноцентрированная решётка переходит в гранецентрированную .

- атом углерода . - атом железа .Рис.1 с

mirznanii.com

Резцы резьбовые с пластинами из быстрорежущей стали (Р6М5 Р18)

| Резцы токарные резьбовые | |||||||

| с пластинами из быстрорежущей стали (Р6М5 Р18) | |||||||

| Сечение державки | ширина режущей части - m | тип | тип резьбы | шаг резьбы | По ГОСТ 18876-73 | направление подачи | Цена без НДС |

| 16х10х100 | 1,5 | 1 | наружная метрическая | 0.5-2.5 | 2660-0501 | правые | 322,40р. |

| 20х12х120 | 3 | 0.75-3 | 2660-0503 | правые | 358,80р. | ||

| 25х16х140 | 4 | 1-5 | 2660-0505 | правые | 449,80р. | ||

| 32х20х170 | 5 | 1.5-6 | 2660-0507 | правые | 629,20р. | ||

| 10х10х120 | 4 | 2 | внутренняя метрическая | 0.75-2.5 | 2662-0501 | правые | 501,80р. |

| 12х12х140 | 5 | 1-3 | 2662-0503 | правые | 538,20р. | ||

| 16х16х170 | 9 | 1.5-4 | 2662-0505 | правые | 583,70р. | ||

| 20х20х200 | 12 | 2-5 | 2662-0507 | правые | 691,60р. | ||

| 25х25х240 | 14 | 3-6 | 2662-0509 | правые | 808,60р. | ||

| Сечение державки | ширина режущей части - m | тип | тип резьбы | шаг резьбы | По ГОСТ 18876-73 | направление подачи | Цена без НДС |

| 20х12х120 | 3 | 3 | наружная трапецеидальная | 2 | 2664-0501 | правые | 358,80р. |

| 3 | 2 | 2664-0502 | левые | 358,80р. | |||

| 3 | 3 | 2664-0503 | правые | 358,80р. | |||

| 3 | 3 | 2664-0504 | левые | 358,80р. | |||

| 3 | 4 | 2664-0505 | правые | 358,80р. | |||

| 3 | 4 | 2664-0506 | левые | 358,80р. | |||

| 4 | 5 | 2664-0507 | правые | 358,80р. | |||

| 4 | 5 | 2664-0508 | левые | 358,80р. | |||

| 25х16х140 | 4 | 6 | 2664-0509 | правые | 449,80р. | ||

| 4 | 6 | 2664-0510 | левые | 449,80р. | |||

| 5 | 8 | 2664-0511 | правые | 449,80р. | |||

| 5 | 8 | 2664-0512 | левые | 449,80р. | |||

| 5 | 10 | 2664-0513 | правые | 449,80р. | |||

| 5 | 10 | 2664-0514 | левые | 449,80р. | |||

| 32х20х170 | 6 | 12 | 2664-0515 | правые | 629,20р. | ||

| 6 | 12 | 2664-0516 | левые | 629,20р. | |||

| 8 | 16 | 2664-0517 | правые | 629,20р. | |||

| 8 | 16 | 2664-0518 | левые | 629,20р. | |||

| 40х25х200 | 8 | 20 | 2664-0519 | правые | 860,60р. | ||

| 8 | 20 | 2664-0520 | левые | 860,60р. | |||

| 10 | 24 | 2664-0521 | правые | 860,60р. | |||

| 10 | 24 | 2664-0522 | левые | 860,60р. | |||

| Сечение державки | ширина режущей части - m | тип | тип резьбы | шаг резьбы | По ГОСТ 18876-73 | направление подачи | Цена без НДС |

| 10х10х120 | 4 | 4 | внутренняя трапецеидальная | 2 | 2666-0501 | правые | 501,80р. |

| 2 | 2666-0502 | левые | 501,80р. | ||||

| 4 | 2666-0503 | правые | 501,80р. | ||||

| 4 | 2666-0504 | левые | 501,80р. | ||||

| 12х12х140 | 4 | 2 | 2666-0505 | правые | 538,20р. | ||

| 4 | 2 | 2666-0506 | левые | 538,20р. | |||

| 6 | 5 | 2666-0507 | правые | 538,20р. | |||

| 6 | 5 | 2666-0508 | левые | 538,20р. | |||

| 7 | 8 | 2666-0509 | правые | 538,20р. | |||

| 7 | 8 | 2666-0510 | левые | 538,20р. | |||

| 16х16х170 | 6 | 3 | 2666-0511 | правые | 583,70р. | ||

| 6 | 3 | 2666-0512 | левые | 583,70р. | |||

| 8 | 6 | 2666-0513 | правые | 583,70р. | |||

| 8 | 6 | 2666-0514 | левые | 583,70р. | |||

| 10 | 10 | 2666-0515 | правые | 583,70р. | |||

| 10 | 10 | 2666-0516 | левые | 583,70р. | |||

| 20х20х200 | 6 | 3 | 2666-0517 | правые | 691,60р. | ||

| 6 | 3 | 2666-0518 | левые | 691,60р. | |||

| 10 | 8 | 2666-0519 | правые | 691,60р. | |||

| 10 | 8 | 2666-0520 | левые | 691,60р. | |||

| 12 | 12 | 2666-0521 | правые | 691,60р. | |||

| 12 | 12 | 2666-0522 | левые | 691,60р. | |||

| 25х25х240 | 6 | 4 | 2666-0523 | правые | 808,60р. | ||

| 6 | 4 | 2666-0524 | левые | 808,60р. | |||

| 10 | 10 | 2666-0525 | правые | 808,60р. | |||

| 10 | 10 | 2666-0526 | левые | 808,60р. | |||

| 15 | 16 | 2666-0527 | правые | 808,60р. | |||

| 15 | 16 | 2666-0528 | левые | 808,60р. | |||

ipc-ps.ru