Разметочная плита. Притирочная плита. Поверочная плита. Плита притирочная

Притирочный станок – устройство и особенности работы + Видео

Доводка относится к одной из самых сложных и ответственных операций, влияющих на окончательный результат, и в этом случае не обойтись без верного помощника, которым выступает притирочный станок. Но гарантией успеха служит правильно подобранный инструмент, поэтому в этой статье мы попробуем разобраться с видами, особенностями оборудования и, конечно, рассмотрим его принцип работы.

1 Кратко о притирке поверхностей

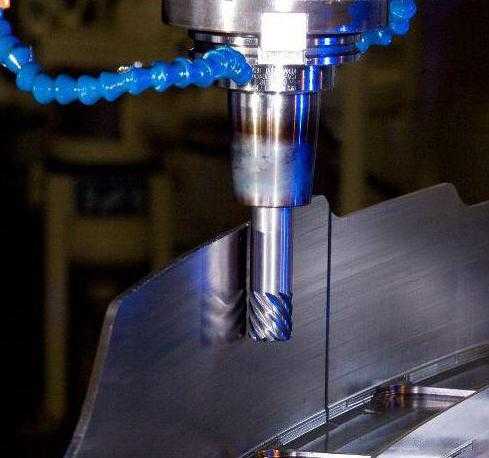

С помощью притирки можно получить поверхность с заданной шероховатостью и необходимыми отклонениями. Кроме того, улучшаются и физико-механические свойства поверхности. Во время этой операции деталь обрабатывают абразивным материалом, в результате чего снимается очень тонкий слой. При этом скорость обработки должна быть медленной, а направление – все время изменяться.

Притирка детали абразивным материалом

Рекомендуем ознакомиться

Существует несколько способов притирки. Детали сложной формы обрабатываются преимущественно ручным методом. Если речь идет о мелкосерийном производстве, то используется полумеханический способ, когда подача идет вручную, далее в ход идут машины. Обрабатывать большое количество изделий можно только с помощью специального оборудования, а именно станков.

2 Особенности рабочего инструмента

Основным элементом по праву можно назвать притиры. Изготавливаются они из различных материалов. Чаще всего это сталь, чугун, бронза, медь, но встречаются даже сделанные из стекла и твердых пород деревьев. Главное, чтобы изделие обладало достаточной износостойкостью и твердостью. Какую притирочную плиту выбрать, во многом зависит от особенностей обрабатываемых изделий. Например, стекло используется для особо точной доводки, если необходим тонкий и длинный инструмент, то это будет стальное приспособление. Но наибольшей популярностью среди притирочных плит пользуется чугунная, твердостью в пределах НВ 190–230.

Притирочная плита из чугуна

Кроме материала имеет значение и конструкция изделий. Различают инструмент для чистовой и черновой операции. В последнем случае он будет иметь специальные канавки, где находится паста, и куда попадают отходы после обработки. Первые таких канавок не имеют. Стоит отметить, что наиболее производительны инструменты со спиралевидными выемками по всей поверхности. Если необходимо работать с плоскими деталями, то и форма притирочной плиты подбирается плоской. А вот доводку цилиндрических изделий делают инструментом круглой формы. Более сложная задача – обработка отверстий, но и она решается. Для этого используют специальные притиры, выполненные в виде втулок, которые насаживают на оправку. В общем, форма притиров может быть самой различной: плиты, кольца, вал, диски и т. д.

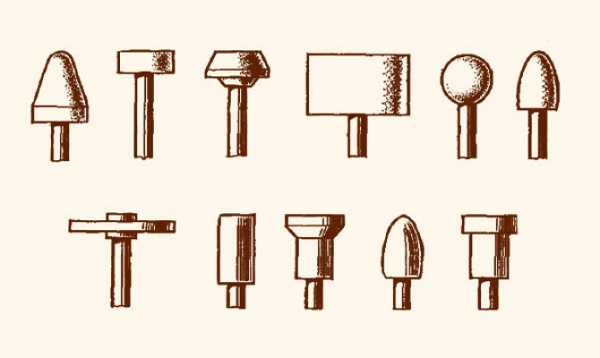

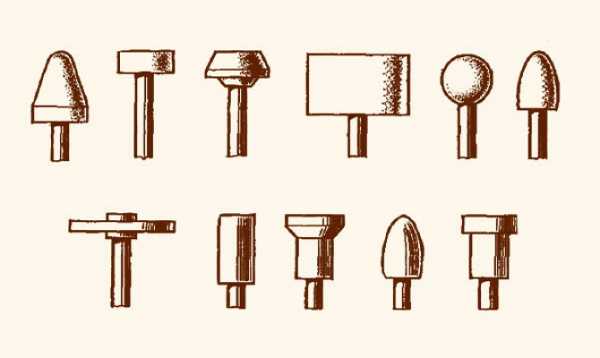

Притиры различной формы

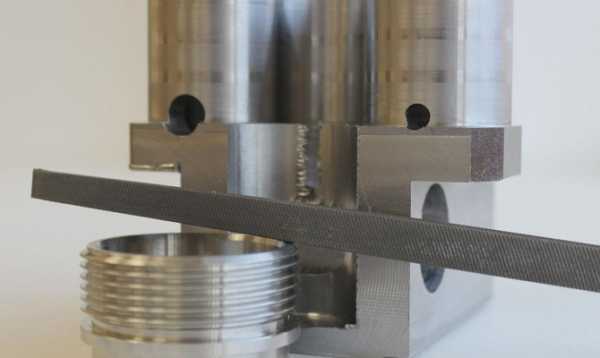

Следующий параметр, на который стоит обращать внимание, подбирая такой инструмент, можно ли изменять его размеры. Так, существуют регулируемые и нерегулируемые притиры. Понятно, что последние не видоизменяются, а вот конструкция первых предусматривает наличие разрезной рубашки, внутреннего конуса и раздвижного устройства. Тогда во время перемещения конуса увеличивается диаметр инструмента.

3 Принцип притирки плунжеров

Рассмотрим схему работы притирочного оборудования на примере обработки плунжеров. Особенность этих деталей – цилиндрическая форма, что несколько усложняет задачу. Если речь идет не о крупносерийном производстве, то для подобной задачи вполне сгодится настольный притирочный станок для плунжеров. Состоит он из станины, двух дисков (один размещен сверху, а второй – снизу) и специального устройства, которым можно регулировать положение верхнего рабочего элемента. Также его конструкцией предусмотрено наличие сепаратора, а с помощью шарового соединения получится избежать перекоса дисков относительно друг друга.

Обработка плунжеров

Притирочные плиты значительно упрощают работу слесаря, правда, их эксплуатация имеет множество особенностей, поэтому надеяться на отличный результат без определенного багажа знаний и должной практики не стоит.

Деталь размещается в гнезде сепаратора между двумя дисками, при этом давление на нее регулируется посредством специальной затяжной пружины и находится в пределах 200–300 г на 1 см длины обрабатываемой поверхности. Далее фрикционный диск, связанный через втулки и валик с электродвигателем, приводит в движение нижний рабочий инструмент, который вращает деталь. А та передает движения верхнему диску.

Притирка плунжера

Также посредством этого фрикционного механизма начинает вращаться и эксцентриковое устройство, обеспечивающее поступательные движения сепаратора. Нижний диск имеет скорость 15–25 м/мин, а число двойных ходов сепаратора не превышает 15 за 60 секунд. Еще очень важно выставить правильный угол наклона оси гнезд к радиусу сепаратора. Наилучшего результата можно достигнуть, если эта величина составляет 10–14°.

Наиболее уязвимыми частями таких станков выступают кромки посадочного гнезда сепаратора, поэтому используют специальные опорные втулки, сделанные из особо твердых сплавов. После обработки 5 партий плунжеров необходимо произвести правку рабочих дисков. Кроме того, их состояние периодически проверяют контрольной притирочной плитой.

tutmet.ru

Притирочная плита - Большая Энциклопедия Нефти и Газа, статья, страница 2

Притирочная плита

Cтраница 2

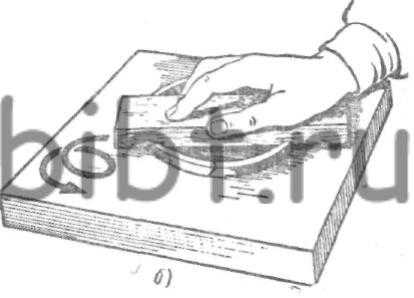

Шаржирование притира производят на притирочной плите путем растирания на ней ( с небольшим нажимом) микропорошка, смоченного керосином. [16]

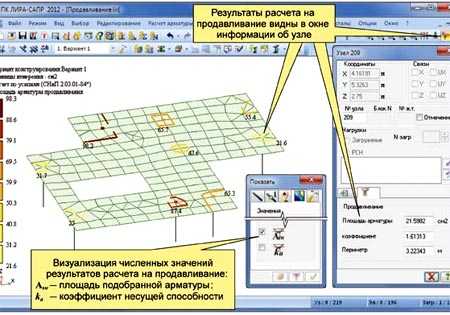

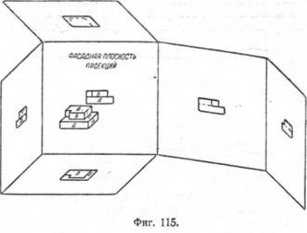

Также и станки с притирочными плитами строятся в двух вариантах: а) с возвратно-поступательным движением верхней плиты ( фиг. [17]

Ручную притирку производят на притирочных плитах. Плиты берут чугунные для предварительной и стальные для окончательной притирки. Притирочные плиты применяют различной формы. На рабочей поверхности плит прорезаны перекрещивающиеся канавки для лучшего распределения абразивной смеси, плоскость рабочей поверхности у них очень точная. Ручную притирку применяют преимущественно при изготовлении измерительного и проверочного инструментов. [19]

Притирку чаще выполняют на неподвижных притирочных плитах, размеры которых зависят от формы и величины притираемых деталей. Притирка разделяется на предварительную и окончательную. [21]

Перед началом притирки рабочую поверхность притирочной плиты смачивают керосином и насухо вытирают. [23]

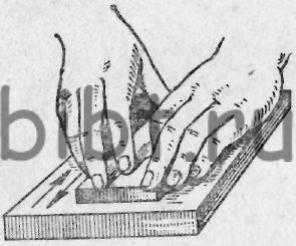

Чтобы притереть деталь, на притирочную плиту наносят тонким равномерным слоем смешанный с маслом абразивный порошок. Деталь кладут притираемой поверхностью на плиту и круговыми движениями перемещают ее по всей плите до получения матового или глянцевого ( блестящего) вида поверхности. [24]

По одной и той же притирочной плите притирают все три подготовляемые плиты, для того чтобы их рабочая поверхность была одинакового качества. Притирочные плиты ( 200x200 мм), в свою очередь, притирают друг по другу методом трех плит. [25]

Доводка может осуществляться вручную на притирочных плитах и на специальных станках, воспроизводящих все необходимое для процесса движения изделия или притира. Притир может быть изготовлен из чугуна, меди, алюминия, латуни, дерева, пластмасс. Притирающими веществами являются наждак, корунд, карбид бора, алмазная пыль, окислы хрома, железа, алюминия. [26]

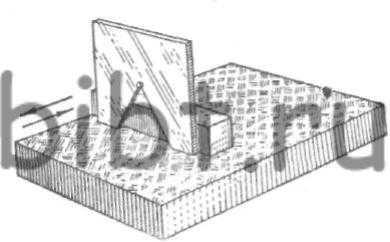

Использование притирочных - S лингек и притирочных плит зависит от того, применяются ли они для притирки или для измерения как основная или исходная поверхность. Для притирки притирочные линейки или плиты покрываются краской ( красной или голубой) и накладываются измерительной поверхностью на притираемую поверхность. Краска должна наноситься насколько возможно тонко, чтобы можно было обнаружить малые отклонения поверхности. Если линейки и плиты применяются для измерений, то они ставятся на три ножки и устанавливаются по возможности горизонтально, что проверяется затем при помощи уровня. Одностороннего освещения солнцем или телами, излучающими тепло, следует избегать. При хранении притирочных линеек и плит рекомендуется защищать их прожиренной деревянной крышкой. При хранении линейки и плиты покоятся на трех ножках для того, чтобы избежать коробления. Установка на специальной подставке показана на фиг. Эта подставка имеет три опорных башмака для ножек плиты и поддерживающие винты на двух концах. Винты дают перемещение до 1 мм и служат для того, чтобы при перекосе избежать односторонней нагрузки. [27]

Величина смещения оси сепаратора относительно оси верхней притирочной плиты определяется расстоянием между осью диска и осью отверстия, в которое вставлен штифт сепаратора. [28]

Плоские уплотняющие элементы притирают сначала на притирочной плите, а затем выполняют окончательную доводку притиркой клапана к седлу. [29]

Доводку проволочек производят вручную между двумя притирочными плитами. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Притирочная плита Википедия

Притирание — отделочная операция механической обработки с целью подгонки главным образом деталей, работающих в паре (например, клапан — седло клапана). В ходе операции с обрабатываемой поверхности детали снимается слой материала с помощью абразивных зерен, свободно распределённых в пасте или суспензии. Притирочная паста или суспензия наносится на поверхность инструмента — притира. Операция сводится к многократным относительным перемещениям притира — и детали или обеих деталей совместно с абразивным материалом. Притир исправляет форму детали в пределах допуска и уменьшает шероховатость поверхности. Такая техника отделочной операции позволяет получать поверхности шероховатостью Ra = 0,04—0,02 мкм и Rz = 0,1—0,025 мкм с отклонениями от требуемой геометрической формы до 0,1—0,3 мкм[1].

Не следует путать с притиркой концевых мер длины.

Виды притирочных операций

- Ручная притирка

- Полумеханическая притирка

- Механическая притирка

Ручная притирка применяется в единичном производстве и при обработке деталей сложной формы.

Полумеханическая притирка используется в мелкосерийном производстве. Главное движение выполняется притирочным станком, а подача абразива на притирочную плиту выполняется оператором вручную.

Механическая притирка предназначена для крупносерийного и массового производства. Главное движение и подача абразива выполняется притирочным станком, работу которого контролирует оператор.

Пасты и суспензии для притирки изготовляют из различных абразивных материалов, таких как Карбид кремния, Окись алюминия, Карбид бора, алмаз и т. д. Выбор абразива и размер зерна зависят от типа и твёрдости обрабатываемого материала и требований к конечному результату обработки.

Зернистость М20—М40 служит для предварительной доводки поверхностей до шероховатости Ra = 0,16-0,63мкм, М10—М14 —для получистовой доводки до Ra = 0,04-0,08 мкм, Ml—МЗ — для окончательной доводки до Ra = 0,02-0,04 мкм.[2]

В технологии доводки основную роль играют притиры. Притир должен быть жёстким и износостойким, чтобы сохранять форму и точность рабочей поверхности. Притиры изготовляют из чугуна, стали, меди, бронзы, стекла, керамики, алюминия, нержавеющей стали, твёрдых и вязких пород дерева, композитных материалов. Наибольшее распространение имеют притиры из чугуна. Сталь применяется для изготовления тонких длинных притиров, стекло — для особо точной притирки, композитные притиры используются в основном с алмазной суспензией, для обработки изделий из твёрдых сплавов.

В зависимости от вида обработки, изготовляют притиры для черновой и чистовой доводки. Притиры для черновой обработки имеют канавки, в которых задерживается притирочная паста или смесь и отходы обработки. Притиры для чистовой обработки каналов не имеют. При доводке плоских поверхностей используют плоские притиры-плиты, при доводке цилиндрических и конических поверхностей — круглые притиры.

Притиры для доводки отверстий изготовляют в виде втулок, насаженных на оправки. Притиры бывают регулируемые и нерегулируемые. Регулируемые имеют разрезную рубашку с внутренним конусом конусностью 1:50 и разжимное устройство, которое при перемещении конуса увеличивает диаметр притира. Начальный диаметр притира обычно на 0,005—0,03 мм меньше диаметра обрабатываемого отверстия. Длина рабочей поверхности притира составляет: для сквозных отверстий 1,2—1,5 глубины обрабатываемого отверстия, а для глухих— меньше его глубины.

Притирочный станок

Станок для доводки и притирки плоских и цилиндрических поверхностей изделий при помощи Притиров, на поверхность которых наносятся абразивные смеси, пасты, суспензии. Различают вертикальные притирочные станки(для обработки наружных и внутренних поверхностей) и горизонтальные притирочные станки (для наружных поверхностей). Горизонтальный притирочный станок имеет одну или две притирочные плиты, между которыми в сепараторе (деталедержателе) помещаются детали, подлежащие обработке. Плиты вращаются с различной частотой в одну или в противоположные стороны, сепаратор совершает колебательное движение в горизонтальной плоскости. В результате сложного движения обрабатываемых поверхностей деталей относительно притирочных плит обеспечивается равномерная их обработка, высокая точность формы (погрешность до 1—3 мкм).[3]

Притирочная плита

Притирочные плиты используются на станках вертикального типа. Притирание производится плавными разнонаправленными движениями.

Притирочные плиты изготовляют из чугуна, твердосплавных металлов, стали, меди, бронзы, стекла, керамики, алюминия, нержавеющей стали, твёрдых и вязких пород дерева, композитных материалов.

Примечания

См. также

wikiredia.ru

Разметочная плита. Притирочная плита. Поверочная плита.

РАЗМЕТОЧНЫЕ ПЛИТЫ (ПОВЕРОЧНЫЕ ПЛИТЫ): чугунные (класс точности 1 и 0).

Плиты поверочные и разметочные – это металлические чугунные плиты с заданными параметрами плоскостности и чистотой поверхности.

Плиты поверочные и разметочные используются в качестве поверхности на сборочных операциях, а также различных измерениях, в том числе поверках.

Твердость чугунных плит 170 – 290 НВ.

*

Основные размеры изготавливаемых разметочных поверочных плит, мм:

250 х 250,

400 х 400,

630 х 400,

630 х 1000,

1000 х 1000,

1500 х 1000,

1600 х 1000,

2000 х 1000,

2000 х 1500,

2500 х 1500.

*

Поверочные чугунные плиты ГОСТ 10905-86 используются для контроля плоскостности по методу «пятен на краску» и «линейных отклонений» и изготавливаются в 2 исполнениях: с ручной шабровкой рабочих поверхностей и с механически обработанными рабочими поверхностями (с машинной механической обработкой).

Шабрение плит (операция по снятию, соскабливанию с поверхностей плит очень тонких частиц металла специальным режущим инструментом – шабером) производится либо вручную (ручная шабровка), либо на станках с помощью пневматических и электромеханических шаберов (машинная обработка). Весь процесс включает черновое, получистовое и чистовое шабрение.

Ручная шабровка является весьма трудоемким процессом; плиты р/ш имеют минимальное количество пятен на квадрат, и обладают более высокой точностью в отличие от плит машинной обработки.

Стоимость плит р/ш чуть выше, и их применяют в основном в лабораториях, а для работы в цеху можно использовать плиты м/о - более бюджетный вариант.

*

ПРИТИРОЧНЫЕ ПЛИТЫ используются для притирки плоскостности деталей, дающей очень точные результаты.

Исполнение со специальным рисунком.

*

Основные размеры притирочных плит, мм:

250 х 250,

400 х 400,

630 х 400,

1000 x 630,

1000 x 1000.

*

Притирочные плиты изготавливаются с нормированной плоскостностью и чистотой поверхности, на которую наносят абразивный состав для притирания, осуществляемого плавными разнонаправленными движениями.

Применяют для притирки плоскостей, по которым равномерно перемещают деталь прямыми и круговыми движениями с небольшим нажимом. При притирке точность обработки поверхности достигает 0,0001 мм, поэтому она является самой тонкой операцией по обработке поверхностей.

Притирочную плиту не следует использовать в качестве поверочной и наоборот, так как теряется плоскостность.

Иными словами, поверочная плита - это измерительный прибор, а притирочная плита - абразивный инструмент.

kzpo.umi.ru

Плита притирочная — studvesna73.ru

Перед началом притирки рабочую поверхность притирочной плиты смачивают керосином и насухо вытирают. [23]

Чтобы притереть деталь, на притирочную плиту наносят тонким равномерным слоем смешанный с маслом абразивный порошок. Деталь кладут притираемой поверхностью на плиту и круговыми движениями перемещают ее по всей плите до получения матового или глянцевого ( блестящего) вида поверхности. [24]

По одной и той же притирочной плите притирают все три подготовляемые плиты, для того чтобы их рабочая поверхность была одинакового качества. Притирочные плиты ( 200×200 мм), в свою очередь, притирают друг по другу методом трех плит. [25]

Доводка может осуществляться вручную на притирочных плитах и на специальных станках, воспроизводящих все необходимое для процесса движения изделия или притира. Притир может быть изготовлен из чугуна, меди, алюминия, латуни, дерева, пластмасс. Притирающими веществами являются наждак, корунд, карбид бора, алмазная пыль, окислы хрома, железа, алюминия. [26]

Использование притирочных — S лингек и притирочных плит зависит от того, применяются ли они для притирки или для измерения как основная или исходная поверхность. Для притирки притирочные линейки или плиты покрываются краской ( красной или голубой) и накладываются измерительной поверхностью на притираемую поверхность. Краска должна наноситься насколько возможно тонко, чтобы можно было обнаружить малые отклонения поверхности. Если линейки и плиты применяются для измерений, то они ставятся на три ножки и устанавливаются по возможности горизонтально, что проверяется затем при помощи уровня. Одностороннего освещения солнцем или телами, излучающими тепло, следует избегать. При хранении притирочных линеек и плит рекомендуется защищать их прожиренной деревянной крышкой. При хранении линейки и плиты покоятся на трех ножках для того, чтобы избежать коробления. Установка на специальной подставке показана на фиг. Эта подставка имеет три опорных башмака для ножек плиты и поддерживающие винты на двух концах. Винты дают перемещение до 1 мм и служат для того, чтобы при перекосе избежать односторонней нагрузки. [27]

Величина смещения оси сепаратора относительно оси верхней притирочной плиты определяется расстоянием между осью диска и осью отверстия, в которое вставлен штифт сепаратора. [28]

Плоские уплотняющие элементы притирают сначала на притирочной плите. а затем выполняют окончательную доводку притиркой клапана к седлу. [29]

Доводку проволочек производят вручную между двумя притирочными плитами. [30]

Страницы: 9ensp;9ensp;1 9ensp;9ensp;2 9ensp;9ensp;3 9ensp;9ensp;4

Поделиться ссылкой:

Доводка относится к одной из самых сложных и ответственных операций, влияющих на окончательный результат, и в этом случае не обойтись без верного помощника, которым выступает притирочный станок. Но гарантией успеха служит правильно подобранный инструмент, поэтому в этой статье мы попробуем разобраться с видами, особенностями оборудования и, конечно, рассмотрим его принцип работы.

1 Кратко о притирке поверхностей

С помощью притирки можно получить поверхность с заданной шероховатостью и необходимыми отклонениями. Кроме того, улучшаются и физико-механические свойства поверхности. Во время этой операции деталь обрабатывают абразивным материалом. в результате чего снимается очень тонкий слой. При этом скорость обработки должна быть медленной, а направление – все время изменяться.

Притирка детали абразивным материалом

Существует несколько способов притирки. Детали сложной формы обрабатываются преимущественно ручным методом. Если речь идет о мелкосерийном производстве, то используется полумеханический способ, когда подача идет вручную, далее в ход идут машины. Обрабатывать большое количество изделий можно только с помощью специального оборудования, а именно станков .

2 Особенности рабочего инструмента

Основным элементом по праву можно назвать притиры. Изготавливаются они из различных материалов. Чаще всего это сталь, чугун, бронза, медь, но встречаются даже сделанные из стекла и твердых пород деревьев. Главное, чтобы изделие обладало достаточной износостойкостью и твердостью. Какую притирочную плиту выбрать, во многом зависит от особенностей обрабатываемых изделий. Например, стекло используется для особо точной доводки, если необходим тонкий и длинный инструмент, то это будет стальное приспособление. Но наибольшей популярностью среди притирочных плит пользуется чугунная, твердостью в пределах НВ 190–230.

Притирочная плита из чугуна

Кроме материала имеет значение и конструкция изделий. Различают инструмент для чистовой и черновой операции. В последнем случае он будет иметь специальные канавки, где находится паста, и куда попадают отходы после обработки. Первые таких канавок не имеют. Стоит отметить, что наиболее производительны инструменты со спиралевидными выемками по всей поверхности. Если необходимо работать с плоскими деталями, то и форма притирочной плиты подбирается плоской. А вот доводку цилиндрических изделий делают инструментом круглой формы. Более сложная задача – обработка отверстий, но и она решается. Для этого используют специальные притиры, выполненные в виде втулок, которые насаживают на оправку. В общем, форма притиров может быть самой различной: плиты, кольца, вал, диски и т. д.

Притиры различной формы

Следующий параметр, на который стоит обращать внимание, подбирая такой инструмент, можно ли изменять его размеры. Так, существуют регулируемые и нерегулируемые притиры. Понятно, что последние не видоизменяются, а вот конструкция первых предусматривает наличие разрезной рубашки, внутреннего конуса и раздвижного устройства. Тогда во время перемещения конуса увеличивается диаметр инструмента.

3 Принцип притирки плунжеров

Рассмотрим схему работы притирочного оборудования на примере обработки плунжеров. Особенность этих деталей – цилиндрическая форма, что несколько усложняет задачу. Если речь идет не о крупносерийном производстве, то для подобной задачи вполне сгодится настольный притирочный станок для плунжеров. Состоит он из станины, двух дисков (один размещен сверху, а второй – снизу) и специального устройства, которым можно регулировать положение верхнего рабочего элемента. Также его конструкцией предусмотрено наличие сепаратора, а с помощью шарового соединения получится избежать перекоса дисков относительно друг друга.

Притирочные плиты значительно упрощают работу слесаря, правда, их эксплуатация имеет множество особенностей, поэтому надеяться на отличный результат без определенного багажа знаний и должной практики не стоит.

Деталь размещается в гнезде сепаратора между двумя дисками, при этом давление на нее регулируется посредством специальной затяжной пружины и находится в пределах 200–300 г на 1 см длины обрабатываемой поверхности. Далее фрикционный диск, связанный через втулки и валик с электродвигателем, приводит в движение нижний рабочий инструмент, который вращает деталь. А та передает движения верхнему диску.

Также посредством этого фрикционного механизма начинает вращаться и эксцентриковое устройство, обеспечивающее поступательные движения сепаратора. Нижний диск имеет скорость 15–25 м/мин, а число двойных ходов сепаратора не превышает 15 за 60 секунд. Еще очень важно выставить правильный угол наклона оси гнезд к радиусу сепаратора. Наилучшего результата можно достигнуть, если эта величина составляет 10–14°.

Наиболее уязвимыми частями таких станков выступают кромки посадочного гнезда сепаратора, поэтому используют специальные опорные втулки, сделанные из особо твердых сплавов. После обработки 5 партий плунжеров необходимо произвести правку рабочих дисков. Кроме того, их состояние периодически проверяют контрольной притирочной плитой.

Трубогиб ручной ТР и другие марки – рассматриваем типы этого приспособления

В этой статье мы рассмотрим различные механические трубогибы, которые можно использовать руками, применяя только мускульную.

Виды сварочных аппаратов – обзор популярных моделей

Статья подскажет вам, какое специальное оборудование имеет смысл приобрести, если вы планируете производить работы по.

Ленточнопильный станок (ленточные пилы)

Цветные металлы и сплавы

Конструкционные стали и сплавы

Притирка таких поверхностей обычно производится на неподвижных чугунных притирочных плитах. Форма и размеры плит выбираются в зависимости от величины и формы притираемых деталей. На поверхность притирочной плиты наносят шлифующий порошок. Операция притирки обычно подразделяется на предварительную притирку — черновую и окончательную — чистовую.

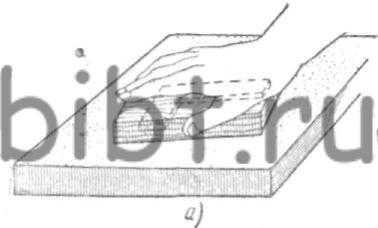

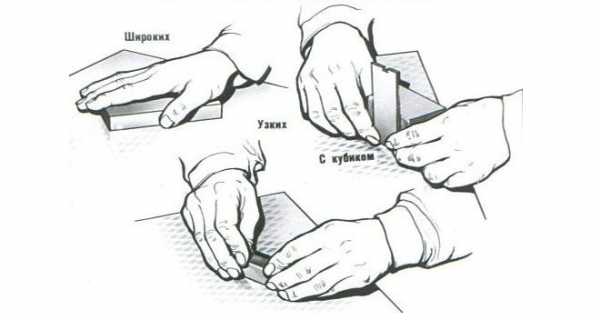

Для предварительной притирки деталей применяются плиты с продольными и поперечными канавками, в которых собирается шлифующий порошок (рис. 170, а). Эти канавки имеют глубину 1-2 мм и располагаются друг от друга на расстоянии 10-15 мм. Для окончательной притирки применяется гладкая плита (рис. 170, б).

Рис. 170. Притирочные плиты :

а — с поперечными и продольными канавками, б — гладкая плита

Изделие или притир передвигают круговыми движениями. После 9-10 круговых движений снимают слой шлифовального порошка и наносят другой. Изделие притирают до тех пор, пока притираемая поверхность не будет иметь матовый цвет или зеркальный вид. Для получения блестящей поверхности притирку заканчивают на притире из твердого дерева, покрытом разведенной в спирте венской известью.

Притирка на плитах дает очень точные результаты. Поэтому на них притираются детали, требующие высокой точности обработки (шаблоны, калибры, плитки и т. п.).

Чтобы плита изнашивалась равномерно, притираемую деталь следует перемещать по всей ее поверхности (рис. 171). Во избежание коробления при притирке необходимо следить, чтобы обрабатываемая деталь сильно не нагревалась. Если деталь нагрелась, притирку следует прекратить, дать детали охладиться и после этого продолжать снова. Для более быстрого охлаждения деталь рекомендуется класть на чистую массивную металлическую плиту.

Рис. 171. Приемы притирки плоских поверхностей

Абразивный порошок или паста срабатываются после 15-18 движений по одному и тому же месту, после чего их удаляют с плиты чистой тряпкой и заменяют новыми. Как было указано выше, предварительная притирка ведется на плите с канавками, окончательная же — на гладкой плите, причем эту притирку ведут на одном масле, пользуясь лишь остатками порошка, сохранившегося на детали от предыдущей операции.

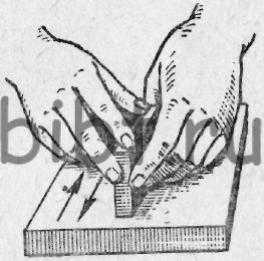

Притирка тонких изделий, например шаблонов, угольников, линеек и т. п. ведется с помощью чугунных или же стальных кубиков и призм. К кубику или призме прикладывают притираемое изделие и вместе перемещают по притирочной плите (рис. 172). Кубики и призмы являются направляющими, так как без них можно перекосить притираемое изделие.

Рис. 172. Приемы притирки тонких деталей при помощи кубика

Если необходимо притирать несколько изделий, то их соединяют при помощи заклепок в пакет; пакет перемещают по притирочной плите, прижав к призме.

При притирке широких плоскостей угольник (рис. 173, а) закрепляют на деревянных брусках гвоздиками, затем вместе с деревянным бруском перемещают по плите.

Рис. 173. Приемы притирки. а — угольника, б — поршневого кольца

В изделие, имеющее внутри отверстия, например поршневые кольца, вставляют деревянную планку, удерживая за которую его притирают (рис. 173, б).

Наиболее эффективной технологической операцией, позволяющей довести поверхность деталей из металла до идеального состояния, является притирка. Детали, поверхность которых была подвергнута такой процедуре, могут образовывать герметичные или плотно движущиеся соединения. Необходимость в формировании подобных соединений и, соответственно, в технологической операции, выполняемой при помощи специального инструмента и материалов, имеется во многих сферах деятельности.

Доводка лезвия рубанка на притирочных брусках

Суть технологии

Притирка, благодаря которой можно получить поверхности с требуемой степенью шероховатости и с заданными отклонениями, предполагает снятие с обрабатываемой детали тонкого слоя металла, для чего в отличие от доводочной операции шабрения, используются не только инструменты, но и мелкодисперсные абразивные порошки или пасты. Абразивный материал, при помощи которого выполняется такая обработка, может наноситься как на поверхность детали, так и на специальное приспособление, которое называется притир.

Притирка, выполняемая с медленной скоростью и при помощи постоянно меняющих направление движений, позволяет не только уменьшить шероховатость поверхности до требуемой величины, но и значительно улучшить ее физико-механические характеристики.

Притирку, которую часто называют и доводка, можно выполнять различными способами. Так, детали сложной конфигурации, изготавливаемые в единичных экземплярах, обрабатывают полностью вручную, а для притирки изделий, выпускаемых мелкими сериями, используют полумеханический способ. При этом подача детали в зону обработки осуществляется вручную, а саму притирку выполняют при помощи механических устройств. При производстве деталей крупными сериями и в массовом порядке не обойтись без такого устройства, как притирочный станок, при помощи которого и выполняют доводочные операции.

Положение рук при притирке металлических поверхностей

Специальные приспособления и материалы

Как уже говорилось выше, чтобы осуществить притирку или доводку. необходим специальный инструмент, который называется притир. По форме рабочей поверхности, такие приспособления делятся на следующие типы:

- притирочный инструмент плоского типа;

- с внутренней поверхностью цилиндрического типа;

- с наружной цилиндрической поверхностью;

- инструмент конического типа.

Пневматическая притирочная машинка для доводки клапанов

Выбирая материал для изготовления притирочного инструмента, обращают внимание на то, чтобы его твердость была значительно ниже, чем твердость материала изготовления обрабатываемой детали. Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

- серый чугун;

- медь;

- свинец;

- сталь мягких сортов;

- различные породы дерева;

- другие металлы и неметаллические материалы.

Специальные притиры для гильз оптических прицелов

Для выполнения предварительных и финишных притирочных операций используется инструмент как различной конструкции, так и изготовленный из всевозможных материалов. Например, для выполнения предварительных операций, когда используется абразивный материал более крупной фракции, применяется инструмент из более мягких материалов. На рабочей поверхности его предварительно нарезаются канавки для удерживания абразива, глубина которых составляет 1–2 мм. Окончательная обработка изделий, выполняемая при помощи мелкодисперсного абразива, осуществляется приспособлением, рабочая поверхность которого совершенно гладкая. Материалом изготовления инструмента для выполнения финишных операций, преимущественно служит чугун. При помощи притирочных инструментов, которые изготовлены из свинца и дерева, поверхностям обрабатываемых деталей придается блеск.

Комплект для ручной притирки, состоящий из чугунных притиров и алмазной пасты различной зернисности

Абразивный порошок является основным материалом, который обеспечивает эффективность и качество выполнения притирки. Такие порошки, в зависимости от материала изготовления, делятся на твердые (твердость материала выше, чем у закаленной стали ) и мягкие (их твердость ниже, чем у закаленной стали). Для изготовления порошков первого типа используют корунд, карбокорунд и наждак, а второго — окись хрома, венская известь, крокус и др. По степени зернистости абразивные порошки также подразделяются на несколько категорий. Отличить порошки и пасты разных категорий друг от друга можно даже по их цвету. Так, пасты, основу которых составляет крупнозернистый порошок, имеют светло-зеленый цвет, средней зернистости — темно-зеленый, пасты с мелкодисперсным порошком — зеленовато-черный.

Наиболее известной разновидностью паст последнего типа, при помощи которых выполняют финишные притирочные операции, является паста ГОИ.

Многие домашние мастера, занимающиеся слесарным делом, самостоятельно изготавливают порошки и пасты для выполнения притирки. Сделать это достаточно несложно: для этого необходимо тщательно измельчить куски наждачного круга в массивной ступке, а после этого полученный порошок просеять через сито с очень мелкими ячейками.

Паста ГОИ используется для доводки металлических, стеклянных и пластиковых поверхностей

На эффективность и качество выполнения притирки, кроме используемого оборудования и абразивного материала, серьезное влияние оказывает применяемый смазочный материал. В качестве такого материала могут использоваться различные вещества:

- скипидар;

- минеральное масло;

- керосин;

- животные жиры;

- спирт или авиационный керосин.

Два последних вещества применяются в тех случаях, когда к качеству выполнения притирки предъявляются повышенные требования.

Распространенные дефекты притирки и способы их устранения

Инструменты и приспособления

Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов. На выбор типа и материала изготовления такой плиты, являющейся достаточно универсальным приспособлением, оказывают влияние как особенности обрабатываемых деталей, так и требования к качеству притираемой поверхности. Среди всех типов плит наибольшее распространение получили изделия, изготовленные из марок чугуна, твердость которого (по HB) находится в интервале 190–230 единиц.

Промышленный притирочный стол

На конструкцию и размеры плиты или притирочного инструмента другого вида оказывают влияние как конструктивные особенности обрабатываемых изделий, так и тип обработки: черновая или чистовая. Именно плиты как приспособление для выполнения притирки используются для обработки плоских поверхностей. При этом, как уже говорилось выше, на поверхность плит, применяемых для выполнения черновых операций, наносятся специальные канавки, которые могут иметь и спиралевидную конфигурацию. Такие канавки не только удерживают в зоне притирки абразивный материал, но и выводят из нее отходы.

Естественно, что выполнить при помощи плиты притирку цилиндрических поверхностей, отверстий и деталей со сложной конфигурацией, не представляется возможным. Поэтому для таких целей изготавливают приспособление, форма которого оптимально подходит для обработки детали определенной конфигурации. Так, это могут быть притирочные инструменты круглой, цилиндрической, кольцевой, конической, дисковой конфигурации и др. В частности, притирка отверстий выполняется приспособлением, которое изготавливается в виде втулок, фиксируемых на специальных оправках.

Инструмент, при помощи которого выполняются притирочные операции, также подразделяется на нерегулируемый и регулируемый. Приспособление второго типа является более универсальным, его конструкция, состоящая из разрезной рабочей части, конуса и раздвижного устройства, предусматривает возможность изменения его диаметра.

Для обработки деталей цилиндрической формы, совершенно не обязательно использовать специализированный притирочный станок, для этого вполне подойдет универсальное токарное или сверлильное оборудование. Обрабатываемая деталь в таких случаях может фиксироваться в центрах или патроне оборудования, в зависимости от того, какую часть ее поверхности необходимо притереть.

Использование ручного шлифовально-притирочного станка при ремонте плоскоседельной арматуры

Станки, которые изначально разработаны для осуществления притирки, подразделяются на оборудование общего назначения и специализированные модели. На станках общего назначения, которые могут быть оснащены одним или двумя притирочными инструментами, преимущественно обрабатываются детали с плоскими и цилиндрическими поверхностями. Более мелкие детали при обработке на таких станках в свободном состоянии помещаются в специальный сепаратор, где они проходят притирку, располагаясь между двумя вращающимися притирочными дисками. Крупные же детали фиксируются на станке при помощи специального приспособления и обрабатываются одним абразивным диском.

Плоскопритирочный профессиональный станок Lapmaster, предназначенный для обработки различных материалов, включая металлы и керамику

Более сложными по конструкции и менее универсальными являются специализированные станки, устройство которых специально разработано для выполнения притирки деталей определенной конфигурации: седел клапанов, кулачков распределительных валиков, шеек коленчатых валов, зубчатых колес и др.

Такие станки, обладающие высокой производительностью и обеспечивающие высокое качество притирки, используются в крупносерийном и массовом производстве, поэтому в их конструкциях часто реализованы инновационные технические решения: самоцентрирующиеся центробежные патроны, устройства для автоматической регулировки усилия поджатия и др.

Описание ,характеристики,параметры:

Разметочные плиты: чугунные (класс точности 1 и 2), гранитные твердокаменные (класс точности 0 и 00). Основные размеры: 250х250, 400х400, 400х630, 630х1000, 1000х1600, 1000х2000, 1250х3000.

Плиты поверочные и разметочные – это металлические чугунные плиты с заданными параметрами плоскостности и чистотой поверхности. Плиты поверочные и разметочные используются в качестве поверхности на сборочных операциях, а также различных измерениях,

в том числе поверках. Твердость чугунных плит 170 – 290 НВ.

Поверочные чугунные плиты ГОСТ 10905-86 используются для контроля плоскостности по методу «пятен на краску»

и «линейных отклонений» и изготавливаются в 2 исполнениях: с ручной шабровкой рабочих поверхностей и с механически обработанными рабочими поверхностями.

Основные размеры изготавливаемых разметочных поверочных плит:

160 х 100, 630 х 630, 2000 x 1000, 2500 х 2000, 3000 х 3000, 4000 х 3150,

250 х 160, 1000 x 630, 2000 х 1500, 2500 х 2500, 3500 х 2000, 5000 х 1000,

250 х 250, 1000 x 1000, 2000 х 2000, 3000 х 1000, 3500 х 2500, 5000 х 2000,

400 х 250, 1500 х 1000, 2500 х 1000, 3000 х 1500, 4000 х 1000, 6000 х 1000,

400 х 400, 1500 х 1500, 2500 х 1250, 3000 х 2000, 4000 х 2000, 6000 х 2000,

630 х 400, 1600 x 1000, 2500 х 1500, 3000 х 2500, 4000 х 3000, 7000 х 2000.

Притирочные плиты используются для притирки плоскостности деталей, дающей очень точные результаты.

Исполнение со специальным рисунком.

Притирочные плиты изготавливаются с нормированной плоскостностью и чистотой поверхности, на которую наносят абразивный состав

для притирания, осуществляемого плавными разнонаправленными движениями.

Графит терморасширенный листовойГрафит терморасширенный листовой:Графитовые листы. Толщина от 1 до 6 мм. Для фланцевых прокладок, сальников. Листы (пластины) прокладочные армированные из терморасширенного гибкого графита. Размер 1х1 м; 1,5х1,5 м. Толщина от 1 мм. Для изготовления

Мешочки для отжима творога: лавсановые, бязевые, хлопчатобумажныеМешочки для отжима творога: лавсановые, бязевые, хлопчатобумажные:Мешочки для отжима творога: лавсановые, бязевые, хлопчатобумажные. Мешки для отжима творога, лавсановые и бязевые, прямоугольные и со скосом. Мешочки для отжима

Китайские штабелеры с электроподъемом (Китай) XILIN:Китайские штабелеры с электроподъемом (Китай) XILIN

studvesna73.ru

Притирка и доводка – точная подгонка ответственных деталей. Притирочная плита

Притирочный станок – устройство и особенности работы + Видео

Доводка относится к одной из самых сложных и ответственных операций, влияющих на окончательный результат, и в этом случае не обойтись без верного помощника, которым выступает притирочный станок. Но гарантией успеха служит правильно подобранный инструмент, поэтому в этой статье мы попробуем разобраться с видами, особенностями оборудования и, конечно, рассмотрим его принцип работы.

1 Кратко о притирке поверхностей

С помощью притирки можно получить поверхность с заданной шероховатостью и необходимыми отклонениями. Кроме того, улучшаются и физико-механические свойства поверхности. Во время этой операции деталь обрабатывают абразивным материалом, в результате чего снимается очень тонкий слой. При этом скорость обработки должна быть медленной, а направление – все время изменяться.

Притирка детали абразивным материалом

Рекомендуем ознакомиться

Существует несколько способов притирки. Детали сложной формы обрабатываются преимущественно ручным методом. Если речь идет о мелкосерийном производстве, то используется полумеханический способ, когда подача идет вручную, далее в ход идут машины. Обрабатывать большое количество изделий можно только с помощью специального оборудования, а именно станков.

2 Особенности рабочего инструмента

Основным элементом по праву можно назвать притиры. Изготавливаются они из различных материалов. Чаще всего это сталь, чугун, бронза, медь, но встречаются даже сделанные из стекла и твердых пород деревьев. Главное, чтобы изделие обладало достаточно

pellete.ru

Плита притирочная. Разметочная плита. Притирочная плита. Поверочная плита.

Разметочная плита. Притирочная плита. Поверочная плита.

РАЗМЕТОЧНЫЕ ПЛИТЫ (ПОВЕРОЧНЫЕ ПЛИТЫ): чугунные (класс точности 1 и 0).

Плиты поверочные и разметочные – это металлические чугунные плиты с заданными параметрами плоскостности и чистотой поверхности.

Плиты поверочные и разметочные используются в качестве поверхности на сборочных операциях, а также различных измерениях, в том числе поверках.

Твердость чугунных плит 170 – 290 НВ.

*

Основные размеры изготавливаемых разметочных поверочных плит, мм:

250 х 250,

400 х 400,

630 х 400,

630 х 1000,

1000 х 1000,

1500 х 1000,

1600 х 1000,

2000 х 1000,

2000 х 1500,

2500 х 1500.

*

Поверочные чугунные плиты ГОСТ 10905-86 используются для контроля плоскостности по методу «пятен на краску» и «линейных отклонений» и изготавливаются в 2 исполнениях: с ручной шабровкой рабочих поверхностей и с механически обработанными рабочими поверхностями (с машинной механической обработкой).

Шабрение плит (операция по снятию, соскабливанию с поверхностей плит очень тонких частиц металла специальным режущим инструментом – шабером) производится либо вручную (ручная шабровка), либо на станках с помощью пневматических и электромеханических шаберов (машинная обработка). Весь процесс включает черновое, получистовое и чистовое шабрение.

Ручная шабровка является весьма трудоемким процессом; плиты р/ш имеют минимальное количество пятен на квадрат, и обладают более высокой точностью в отличие от плит машинной обработки.

Стоимость плит р/ш чуть выше, и их применяют в основном в лабораториях, а для работы в цеху можно использовать плиты м/о - более бюджетный вариант.

*

ПРИТИРОЧНЫЕ ПЛИТЫ используются для притирки плоскостности деталей, дающей очень точные результаты.

Исполнение со специальным рисунком.

*

Основные размеры притирочных плит, мм:

250 х 250,

400 х 400,

630 х 400,

1000 x 630,

1000 x 1000.

*

Притирочные плиты изготавливаются с нормированной плоскостностью и чистотой поверхности, на которую наносят абразивный состав для притирания, осуществляемого плавными разнонаправленными движениями.

Применяют для притирки плоскостей, по которым равномерно перемещают деталь прямыми и круговыми движениями с небольшим нажимом. При притирке точность обработки

pellete.ru