Горячее или холодное прессование резиновой плитки. Объективная реальность. Прессованная резина

Пресс для покрышек, прессование грузовых шин

Прессование использованных легковых и грузовых покрышек

Пресс для покрышек от Sinobaler это надёжная машина для прессования материала с высокой степенью отыгрывания в плотные кипы. Что значит «с высокой степенью отыгрывания»? Именно то, что вы подумали — покрышки. Грубо говоря, прессование покрышек требует пресс достаточно сильный, чтобы преодолеть отыгрывающие свойства резины, из которой и сделаны покрышки. Эти кипованные покрышки потом перерабатываются в новые строительные материалы, используемые в очистке нефти, постройке дорог и набережных, заполнении ям, постройке дренажей, ландшафтном дизайне и в других инженерных конструкциях.

Пресс для покрышек это обязательное оборудование для продавцов шин и заводов по переработке покрышек. Вертикальный пресс экономит складское пространство и увеличивает прибыль, за счёт эффективности и меньшего размера запрессованного материала. С нашим оборудованием (для примера возьмём модель SVB2-TB-1000 Standard), нужно 9 циклов для производства одной кипы, содержащей примерно 120-140 автомобильных покрышек, степень сжатия составит 12:1 и вес до 1200 кг. Вот такая эффективность.

Некоторым клиентам нужен повышенный срок службы и увеличенная эффективность, специально для них, мы разработали дополнительные опции, такие как улучшенная гидравлика и усиленная структура.

Что можно прессовать: автомобильные покрышки, велосипедные шины, покрышки для мотоциклов, грузовые покрышки.

Выберете себе пресс из существующего ассортимента, или свяжитесь с нами для изготовления индивидуального решения.

| SVB2-TB-1000 Standard | 100 ton (220000 lbs) | 1550 mm (61 inch) | 760 mm (30 inch) | (1000-1300) mm ((39-51) inch) | 800-1200 kg (1760-2640 lbs) | 1-2 bales/hr | Steel Wire |

| SVB2-TB-1500 Standard | (330000 lbs) | 1800 mm (71 inch) | 1100 mm (43 inch) | 1000-1400 mm (39-55 inch) | 1200-1700 kg (2640-3740 lbs) | 1-2 bales/hr |

ru.sinobaler.com

Пресс для покрышек, автошин | Прессование шин

Прессование покрышек легковых и грузовых автомобилей и мотоциклов

Оптимизированный вертикальный пресс для покрышек Sinobaler используется для работы с материалом с высокой степенью отыгрывания (шины / покрышки). Этот пресс похож на стандартный пресс для покрышек Sinobaler, но в этой модели улучшены гидравлическая система и система охлаждения.

Говоря об эффективности – нужно всего 7 циклов прессования, для получения кипы, содержащей 120-140 легковых покрышек. Существенно улучшенная производительность, делает этот пресс лидером в отрасти с циклом прессования в 35 секунд.

А поскольку этот пресс вертикальный, то он занимает мало места. Эти качества делают этот пресс хорошим выбором для производителя или переработчика автопокрышек.

Кипованные покрышки широко используются в строительстве, как звукоизоляция, для очистки нефти и в других отраслях. Вы можете получать доход из своих отработанных покрышек прямо сейчас!

Выберете себе пресс из существующего ассортимента, или свяжитесь с нами для изготовления индивидуального решения.

| SVB2-TB-1000 Optimized | 100 ton (220000 lbs) | 1550 mm (61 inch) | 760 mm (30 inch) | (1000-1300) mm ((39-51) inch) | 800-1200 kg (1760-2640 lbs) | 2-3 bales/hr | Steel Wire |

| SVB2-TB-1500 Optimized | 150 ton (330000 lbs) | 1800 mm (71 inch) | 1100 mm (43 inch) | (1000-1400) mm ((39-55) inch) | 1200-1700 kg (2640-3740 lbs) | 2-3 bales/hr |

Горячее или холодное прессование резиновой плитки. Объективная реальность.

На безграничном интернет-пространстве часто идет спор между производителями плитки из резиновой крошки от том, какой метод прессования лучше. Скажем сразу: каждый из дискутирующих лукавит в отношении своих потенциальных конкурентов, стараясь продвинуть продукцию своей фирмы. Причем, следует отметить, что тексты «дискутирования» практически одинаковые, переписывают друг у друга… Однако, реально качество плитки при точном соблюдении технологий производств будет одинаковым. Отличить такие резиновые плитки сможет только специалист. Давайте внимательно рассмотрим мифы резиновой плитки.

На безграничном интернет-пространстве часто идет спор между производителями плитки из резиновой крошки от том, какой метод прессования лучше. Скажем сразу: каждый из дискутирующих лукавит в отношении своих потенциальных конкурентов, стараясь продвинуть продукцию своей фирмы. Причем, следует отметить, что тексты «дискутирования» практически одинаковые, переписывают друг у друга… Однако, реально качество плитки при точном соблюдении технологий производств будет одинаковым. Отличить такие резиновые плитки сможет только специалист. Давайте внимательно рассмотрим мифы резиновой плитки.

Для ускорения изготовления плитки из резиновой крошки китайские производители оборудования предложили метод высокотемпературного прессования. Этот метод оказал положительное воздействие на производительность изготовления напольных покрытий из резиновой крошки. Но, увы, на практике оказалось, что данный метод не имеет будущего в связи с тем, что произведенная таким способом плитка не долговечна, имеет стойкий запах горелого каучука, воздействие факторов окружающей среды способствуют быстрому распаду изделий.

Не секрет, что сырье для плитки, резиновую крошку, делают из переработанных автомобильных покрышек, при изготовлении которых применялся процесс вулканизации. Шина обрабатывалась горячим паром под давлением 15 бар и при температуре порядка 200 градусов по Цельсию, согласно технологической карте. В результате каучук, сажа и всевозможные присадки спекались, а на поверхности покрышки при помощи пресс-форм наносился рисунок протектора и надписи. Напомним, что температура прессования крошки горячим методом составляет не более 140 градусов. Горячий метод прессования, действительно, применяется для ускорения процесса производства плитки из резиновой крошки. При этом плитка получается чуть эластичнее, но и, соответственно, менее износостойкой. Но, это все на уровне погрешности. Здесь на качество резиновой плитки более сильное влияние оказывает применяемый полимерный клей. Но его формулу вряд ли «вспомнит» дискутирующий.

Метод горячего прессования резиновой плитки начинается с температуры 140 °C. Он обеспечивает наиболее быструю полимеризацию с одновременной вулканизацией резины и усилением её адгезии. Первый этап формования требует около 8 – 10 минут из общего времени процесса. Оборудование в данной технологии горячего прессования оснащено металлическими пресс формами, которые задают геометрию будущего изделия. Таким образом, резиновая плитка горячего формования имеет ровную форму и точный размер, не допуская колебаний плотности по всей площади материала.

Метод горячего прессования резиновой плитки начинается с температуры 140 °C. Он обеспечивает наиболее быструю полимеризацию с одновременной вулканизацией резины и усилением её адгезии. Первый этап формования требует около 8 – 10 минут из общего времени процесса. Оборудование в данной технологии горячего прессования оснащено металлическими пресс формами, которые задают геометрию будущего изделия. Таким образом, резиновая плитка горячего формования имеет ровную форму и точный размер, не допуская колебаний плотности по всей площади материала.

Метод холодного прессования резиновой плитки включает в себя помещение смеси из полиуретанового клея, резинового гранулята и пигмента в пластиковую форму, устанавливающуюся в ложемент для заготовки. Рамку с пресс-формой устраивают в специализированную тележку и подвергают воздействию пресса с давлением около 5 тонн. Формование плитки завершается транспортировкой полуготового изделия в сушильный шкаф, где оно проходит процесс внутренней полимеризации ПУ связующего на протяжении 4 – 6 часов, при температуре в 60 градусов. Важно внимательно отработать такую технологию на первых этапах применения, так как она допускает разность плотности в отдельных частях материала вследствие неравномерного распределения нагрузки тракторного цилиндра.

Продолжаем дуэль производителей. В этой фразе особенно понравился «тракторный цилиндр»… Но, начнем все по порядку. В пресс-форме холодного производства резиновая плитка находится под постоянным давлением в течении всего цикла полимеризации, что благоприятно сказывается на форме и будущих свойствах плитки. Теперь о самих пресс-формах. Вы прекрасно понимаете, что в масштабе реальной производственной линии все пресс-формы проектируются и изготовляются с учетом рассчитанных нагрузок и соответствующего запаса прочности. Таким же образом подбирается и материал для их изготовления. Нетрудно догадаться, что металлическая форма в горячем процессе прессования выбрана по другим соображениям. Теперь насчет «тракторного цилиндра». В технологической линии холодного прессования применяется специальная многоцилиндровая гидравлическая пресс-станция. Использование двух и более гидравлических цилиндров позволяет равномерно распределять нагрузку на пресс-форму. Данное оборудование тщательно юстируется, поэтому брак отсутствует.

Что же происходит негативного при производстве плитки горячим методом и почему продукция, полученная на данном оборудовании, имеет столь быстрый рецидив? Ответ на данный вопрос нам даст примитивная химия. Итак: начнем с того что при горячем производстве все компоненты не успевают должным образом среагировать между собой. Все знают, как действует клей, впитываясь в структуру склеиваемого материала: он напрочь вяжет все его компоненты, но в горячем методе этого просто не успевает производить и плитка получается непрочной и рассыпчатой, что уже говорит о низком ее качестве. Высокие температуры применяют для ускорения процесса производства плитки, как бы с целью быстрого высыхания всех компонентов продукции, однако ни о каком ускорении процесса сушки не может быть и речи. Сами подумайте, даже если использовать секундный клей в таких объёмах он никогда не высохнет даже за четыре часа, то есть под воздействием высоких температур полиуретановый клей не высыхает, он попросту запекается и не несет никаких связывающих свойств. При воздействии высоких температур происходит изменение в кристаллической решётке резиновых гранул, что способствует образованию смолистых структур, которые, увы, через несколько месяцев превращаются в пыль.

Что же происходит негативного при производстве плитки горячим методом и почему продукция, полученная на данном оборудовании, имеет столь быстрый рецидив? Ответ на данный вопрос нам даст примитивная химия. Итак: начнем с того что при горячем производстве все компоненты не успевают должным образом среагировать между собой. Все знают, как действует клей, впитываясь в структуру склеиваемого материала: он напрочь вяжет все его компоненты, но в горячем методе этого просто не успевает производить и плитка получается непрочной и рассыпчатой, что уже говорит о низком ее качестве. Высокие температуры применяют для ускорения процесса производства плитки, как бы с целью быстрого высыхания всех компонентов продукции, однако ни о каком ускорении процесса сушки не может быть и речи. Сами подумайте, даже если использовать секундный клей в таких объёмах он никогда не высохнет даже за четыре часа, то есть под воздействием высоких температур полиуретановый клей не высыхает, он попросту запекается и не несет никаких связывающих свойств. При воздействии высоких температур происходит изменение в кристаллической решётке резиновых гранул, что способствует образованию смолистых структур, которые, увы, через несколько месяцев превращаются в пыль.

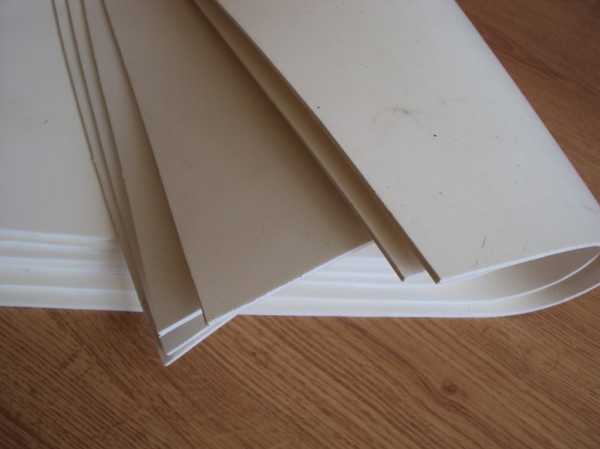

В прилагаемой фотографии, у резиновой плитки есть нарушения в технологии изготовления. Несоблюдение пропорций компонентов, низкое качество полимерного клея приводят к подобным результатам. При точном соблюдении технологической карты производства, при любом способе прессования такой брак отсутствует. «Горячий процесс» существует не первый год, и, очевидно, фирмы, производящие резиновую плитку подобным методом, давно бы разорились. Это же высказывание справедливо и для метода холодного прессования.

Резюме: применяй высококачественное сырье, не экономь на полимерном клее, соблюдай производственный процесс строго по технологической карте — получишь высококачественную резиновую плитку и благодарность покупателей!

См. также:Преимущества покрытия из резиновой плиткиТравмобезопасное покрытие. Вопрос — ответРезиновая плитка или бесшовное покрытие? Как проверить качество?

www.elitplit.ru

Характерные особенности вакуумной листовой резины. Преимущества и сферы применения

Оглавление:

- Вакуумная резина листовая

- Вакуумная белая резина

- Вакуумная резина ГОСТ

- Марки вакуумной резины:

- Вакуумная техническая пластина

Вакуумная резина – это один из самых нестандартных материалов, который имеет огромное количество граней, которые желательно учитывать при выборе подобных вещей. Образование резины – это весьма сложный процесс, который заключается в трехступенчатой вулканизации синтетического или же натурального каучука. Данный процесс проделывается довольно быстро, но что касается самой структуры данного процесса, то по своей технологии он довольно сложен.

Вакуумная резина – это одна из категорий подобных материалов, которая на данный момент пользуется наибольшей популярностью на рынке. По сути, вакуумная резина представляет собой техпластину, которая отличается по-настоящему эластичным составом. Материал подобного рода чаще всего применяется в условиях с низким уровнем давления. А все потому, что при высоких показателях давления резина начинает подавать разного рода повреждениям.

Ассортимент вакуумной резины на рынке выглядит довольно большим, и среди всего выбора можно найти то, что подойдет именно вам. Одним из часто продаваемых видов вакуумной резины является газонепроницаемая резина, молекулярный состав которой довольно схож с обычной её вариацией. Но все-таки стоит отметить, что газонепроницаемая резина является более модернизированной в плане характеристик и имеет более широкую сферу применения.

Не менее популярной вариацией подобной продукции является уплотнительная резина. Такой тип материалов чаще всего выпускается в светло-серой расцветке, которую при желании можно сменить на что-то иное.

Зачастую вакуумная резина поступает в продажу в образе техпластин, так как именно они являются наиболее удобными в плане эксплуатации. Чаще всего техпластины имеют габариты 0.5×0.5м, что является самым удобным и практичным вариантом. Не стоит также упускать из виду и другие разновидности вакуумной резины. Они же могут продавать в листах или рулонах, что также является очень удобным вариантом.

Вакуумные шнуры – это еще одна категория вакуумной резины, которая также пользуется большим спросом. Вакуумные шнуры могут иметь как квадратную комплектацию, так и круглую. Все зависит от того, какие предпочтения по этому поводу есть у покупателя. Что касается применения вакуумных шнуров, то зачастую они играют роль уплотнения для качественного соединения различного оборудования.

Резиновая вакуумная труба – это одна из наиболее необычных категорий вакуумной резины, которая хоть и не обрела столь широкого спектра применения, но все-таки пользуется определенным спросом на рынке. Чаще всего такую вакуумную резину используются в медицинской отрасли, при создании различного оборудования для лабораторий.

Если у вас возникло желание купить себе техпластпину подобной резины, то с этим проблем возникнуть уж явно не должно. Современный вакуумный рынок предоставляет пользователю полную свободу действий. А это значит, что покупатель может выбрать все, что ему по душе.

Вакуумная резина листовая

Ранее мы уже упоминали о том, что вакуумная резина играет действительно большую роль на различных производствах и с этим очень трудно поспорить. Ведь подобное оборудование не только делает рабочие процессы качественнее, а еще и увеличивает показатели производительности вакуумного оборудования.

Одно из главных предназначений вакуумной резины – это создание качественного уплотнения соединения различных элементов оборудования. Чаще всего такую резину поставляют в виде листов. Так как это значительно удобнее, нежели в рулонах или же какими-то иными методами.

Листовая вакуумная резина – это один из наиболее практичных вариантов, который можно активно эксплуатировать в самых разных отраслях. Весьма неплохо вакуумная резина себя проявляет на больших производствах, где ему предстоит работать с высоковакуумным оборудованием.

Стоит отметить высокие показатели газонепроницаемости, которые позволяют работать вакуумной резине в отраслях с повышенной взрывоопасностью. Также стоит брать во внимание такие показатели, как: эластичность и упругость, которые играют довольно важную роль в общем рабочем процессе.

Что касается поставок вакуумной резины, то они могут происходить как в виде шнуров, так и трубок. Все зависит от того, какой способ поставки выбрал сам покупатель. А дело поставщика – выполнить все желания покупателя и доставить товар в таком виде, в котором его хочет видеть клиент.

Вакуумная белая резина

Поставки вакуумной резины происходят в нескольких цветовых гаммах. На первый взгляд может показаться, что цвет не играет никакой роли, и нет никакого смысла выбирать себя вакуумную резину определенного оттенка. Но на самом деле, определенные отличия есть и это можно понять по сфере применения различных видов вакуумной резины. Белая вакуумная резина лучше всего демонстрирует себя в отрасли больших производств, в то время как черная вакуумная резина больше подходит для работы в домашних условиях.

Белая вакуумная резина – это одна из самых часто применяемых категорий вакуумной резины. Одним из главных преимуществ подобной вакуумной резины, является степень ее эластичности и возможность работы в сфере сверхвысокого вакуума.

Современный ассортимент белой вакуумной резины предоставляет пользователю все нужные условия для её покупки. Среди огромного выбора подобного оборудования, пользователь может выбрать как дешевый вариант качественного уплотнения, так и более дорогостоящий. Все зависит от того, какими средствами располагает пользователь.

Вакуумная резина ГОСТ

Вакуумная резина стандарта ГОСТ – это и вовсе отдельная категория вакуумного оборудования, которое скорее относится к категории высшего ценового сегмента. Все дело в том, что подобная резина обладает наиболее высокими свойствами качества, и её можно эффективно задействовать в самых разных отраслях. Изготовление подобной резины – это долгий и трудный технический процесс, во время которого производитель следует всем возможным инструкциям стандартов.

Что касается эксплуатации подобной вакуумной резины, то использовать её лучше всего в диапазоне температуры от +9 до +70 градусов. Подобного диапазона более чем достаточно для работы в самых разных отраслях. Если же говорить о применении вакуумных пластин, то чаще всего они нужны при изготовлении прокладок, для дальнейшего использования в различных вакуумных системах.

Купив вакуумную резину ГОСТ, вы можете даже не беспокоиться о качестве продукции, так как оно в любом случае будет на максимально высоком уровне. Ведь для получения подобного стандарта, требуется по-настоящему высокий уровень качества, достигнуть которого способен далеко не каждый производитель.

Марки вакуумной резины:

9024 – данная марка вакуумной резины производится исключительно из каучука с нитрильными смесями. Поставляется такая резина чаще всего в чёрном цвете, соответственно её лучше всего применять в условиях повышенной взрывоопасности. Данная категория вакуумной резины подойдет для применения в тех отраслях, где обычное вакуумное оборудование было бы бессильно.

7889 – данная марка вакуумной резины подразумевает производство из белого и качественного каучука. Эта категория вакуумной резины отлично себя провялят в воздушной среде, где есть место пыли и тому подобным моментам. В подобных условиях вакуумная резина демонстрирует поистине высокие показатели производительности.

51-2062 – Вакуумная резина этой марки производиться из синтетического каучука, так как он является наиболее индивидуальным. Поставляется такая резина лишь в светлых вариациях и используется чаще всего в воздушной, и водяной среде. В определенных аспектах подобная вакуумная резинанапоминает предыдущую модель, но отличай между ними всё-таки огромные.

Каждая из вышеперечисленных марок вакуумной резины интересна по-своему, из-за чего советуем выбирать вам подобное оборудование, исключительно следуя собственным побуждениям.

Вакуумная техническая пластинаВакуумные технические пластины зачастую используются при создании резинотехнических изделий. Сами изделия зачастую используются с целью уплотнения разного рода соединений. Уплотнения подобного типа, могут помочь во избежание трения металлической поверхности. Кроме этого, уплотнение также дает возможность не допустить влияния ударной нагрузки на другие части системы.

Никому не секрет, что подобная категория вакуумной резины сейчас активно используется в огромном количестве направлений.

Сферы применения вакуумной технической пластины:

- Машиностроение

- Металлообработка

- Электротехника

- Металлургия

- Нефтехимическая промышленность

- Химическая промышленность

Что касается вакуумной технической резины, то зачастую она делится на две основных категории:

ТМКЩ – обладает повышенными показателями стойкости к условиям холода, кислоты тепла и разного рода направлений.

МБС – данная категория имеет более высокий уровень стойкости к веществам с повышенной взрывоопасностью.

Не стоит также упускать из виду такой момент, как три степени твердости. А все потому, что все отрасли обладают определенными особенностями, соответственно и степень твердости может быть совершенно разной.

Сейчас мы рассмотрим три самых известных степени твердости вакуумной технической пластины:

- М — мягкая

- С — средняя

- Т — Твердая

vacart.ru

Губчатая, пористая резина - Элмика

технические характеристики

МАРКИ ГУБЧАТОЙ (ПОРИСТОЙ) РЕЗИНЫ

ПЛАСТИНА ПОРИСТАЯ ТЕХНИЧЕСКАЯ С ДВУМЯ ПЛЕНКАМИ, ТУ 38 105867-90 для изделий, эксплуатирующихся в районах с умеренным и тропическим климатом, а при определенных условиях эксплуатации – в районах с холодным климатом. "Двух пленок" вы не обнаружите в резине, т.к. эта формулировка означает, что поры на поверхности пластины закрыты.

Пластина может использоваться в следующих направлениях: уплотнение разъемных соединений, для амортизации и виброизоляции в приборостроительной и машиностроительной отраслях, изготовление деталей вырубным способом, уплотняющая звукоизолирующая прокладка на металлические листы и каркасы на звукоизолирующих капотах дизелей, прокладка на упаковочной таре, изготовление спинок для сидений, электроизоляционная прокладка в стиральных машинах, уплотняющая прокладка в замках кассет для крепления кабельных трасс, уплотнение дверей в станциях управления и т.п.

Пластина пористая техническая выпускается следующих типов:

1 группа автоклавная - самая мягкая из данного типа,

1 группа прессовая - следующая по мягкости + более стойкая к отрицательным температурам, чем пластины данного типа. Возможна к поставке толщиной до 60мм.

2 группа прессовая - если можно так выразиться в случае пористых резин, то это самая жесткая (правильнее - плотная) из пористых резин.

ГУБКА Р-29 ТУ 38105121-91 предназначена для использования при изготовлении топливных баков и в качестве амортизационного материала в самолетостроении. Губка Р-29 может работать в условиях умеренного, тропического климата и Крайнего Севера. В отличие от прессовой и автоклавной резины очень мягкая (самая маленькая плотность среди пористых технических резин). Губка Р-29 имеет гладкую поверхность в сравнении с прессовой 1 и 2 группы. Р-29 - самая дорогая пористая пластина.

→ РЕЗИНУ ГУБЧАТУЮ (ПОРИСТУЮ) купить со склада Вы можете различных размеров и толщин. Мы держим в наличии все самые популярные и даже редкие размеры и марки, а очень редкие поставляем под заказ в короткие сроки. Подробную информацию Вы получите по телефону 8-800-500-8-777 или на сайте www.agent-itr.ru

РАЗМЕРЫ ГУБЧАТОЙ (ПОРИСТОЙ) РЕЗИНЫ

Стандартный размер поставки от 620х620мм(±) до 700х700мм(±), однако допускает некоторое количество обрезков в одной упаковке (стандартная упаковка порядка 30кг).

Размеры пластины автоклавной: длина и ширина не менее 200х200мм(±). В исключительных случаях, по согласованию с потребителями допускается поставка пластин без удаления внешне видных отклонений с максимальными размерами листов (800-900)х(1100-1300)мм(±).

Губка Р-29 выпускается толщиной 3 мм; 5,5 мм; 11мм и шириной не менее 500мм(±).

Подробная информация в нашей электронной системе www.agent-itr.ru

ПРИМЕНЕНИЕ ГУБЧАТОЙ (ПОРИСТОЙ) РЕЗИНЫ

Изделия из пористой (губчатой) резины широко применяются как в производстве, так и в быту для изготовления уплотнений различного ряда соединений, в качестве амортизаторов в самолетостроении и машиностроении, для изготовления вырубным способом деталей (за исключением склеенной и пластины 2 группы свыше 8 мм).

ИНТЕРЕСНЫЕ ФАКТЫ ГУБЧАТОЙ (ПОРИСТОЙ) РЕЗИНЫ

→ Измерить толщину пористых пластин очень сложно, так как даже небольшое нажатие штангенциркуля приводит к существенным изменениям показателей.→ Пластины пористые первой и второй группы на поверхности имеют следы, образующиеся в результате прессования (мелкая сетка).→ Изготовить пористые пластины большой толщины невозможно, поэтому пластины больших толщин поставляются в склеенном виде (для автоклавной выше 12мм, а для прессовой I группы выше 20мм). К примеру, пластина I группы прессовая толщиной 40мм будет состоять из двух прочно склеенных пластин толщиной 20мм.→ Гарантийный срок хранения для пластины прессовой 1 группы - 3 года, для пластины прессовой 2 группы и автоклавной 1 группы - 4 года со дня изготовления. Гарантийный срок хранения губки Р-29 - 2 года со дня изготовления. Гарантийный срок эксплуатации - 2 года, в тропическом климате - 1 год.

ФИЗИКО-МЕХАНИЧЕСКИЕ, ЭЛЕКТРИЧЕСКИЕ И ТЕМПЕРАТУРНЫЕ ХАРАКТЕРИСТИКИ ГУБЧАТОЙ, ПОРИСТОЙ РЕЗИНЫ Вы найдете в файле ниже

elmica.ru

Резина и резинотехнические изделия

Резина представляет собой вулканизированную многокомпонентную смесь на основе каучука, обладающую целым рядом ценных свойств.

Основой всякой резины является натуральный или синтетический каучук.

Как таковой натуральный каучук не нашел широкого применения, в связи с его дорогим получением. Сырьем для получения синтетических каучуков является нефть, нефтепродукты, природный газ, древесина и т.д. Каучук в натуральном виде в промышленности не применяется, его превращают в резину.

В состав резины входит:

1. Каучук – основное сырье.

2. Регенерат – продукт переработки резиновых изделий и отходов резинового производства. Он повышает качество и снижает себестоимость продукции.

3. Наполнители – сажа, тальк, мел, асбест, хлопчатобумажные. шелковые и другие ткани.

Они уменьшают расход каучука, улучшают эксплуатационные свойства деталей, механические свойства.

В некоторых случаях для повышения прочности деталей их армируют стальной проволокой или сеткой, стеклянной или капроновой тканью. Количество наполнителя зависит от вида выпускаемых деталей.

4. Мягчители – парафин, канифоль, вазелин, растительные масла. Они служат для облегчения процесса склеивания резиновой смеси и обеспечения мягкости и морозоустойчивости.

5. Красители – охра, ультрамарин, пятисерная сурьма. Их вводят в смесь в количестве до 10% массы от каучука для окраски резины с целью защиты ее от светового старения.

6. Вулканизирующие вещества (основным является сера 1-3%, металлический натрий и др.).

7. Ускорители – каткас, окись свинца. Их вводят для сокращения времени и температуры вулканизации.

Технологический процесс изготовления резиновых технических деталей состоит из отдельных последовательных операций:

- приготовление резиновой смеси;

- формование;

- вулканизация.

1. Приготовление резиновой смеси заключается в смешении входящих в нее компонентов. В начале каучук переводят в пластичное состояние многократным пропусканием его через специальные вальцы, при температуре 40-500С. Затем добавляют другие компоненты и смешивают, пропуская через вальцы (последним вводят вулканизатор и ускорители).

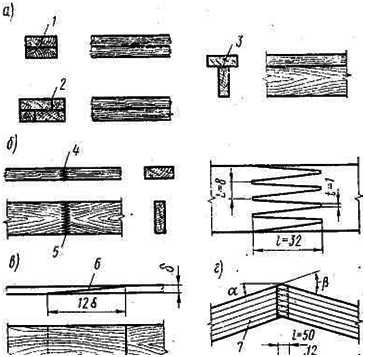

2. Формовку резинотехнических изделий проводят:

- каландрованием: получают резиновые детали в виде листов, прорезиненных лент, а также соединяют листы резины и прорезиненные ленты (дублирование) Операцию выполняют на многовалковых машинах – каландрах. Пропускают сырую резину и ткань. Полученую прорезиненную ткань наматывают на барабан и затем вулканизируют;

- непрерывным выдавливанием: применяют для получения профилированных, резиновых деталей (трубы, прутки, профили для остекления, на обмотку проводов). Проводят на машинах червячного типа;

- прессованием: один из основных способов получения фасонных деталей (манжет, уплотнительные кольца, клиновые ремни и т.д.). Прессование производят в металлических формах. Применяют горячее и холодное прессование.

При горячем перссовании резиновую смесь закладывают в горячую пресс-форму и прессуют на гидравлических прессах с обогреваемыми плитами (Тпр=140-1550С). При прессовании одновременно происходят формообразование и вулканизация деталей.

Холодным прессованием получают детали из эбонитовых смесей (корпуса аккумуляторов). После прессования заготовки отправляют на вулканизацию.

В состав эбонитовой смеси входят каучук и значительное количество серы (до 30% массы каучука). В качестве наполнителей применяют измельченные отходы эбонитового производства.

- литьем под давлением получают детали сложной формы (амортизаторы, шарниры). Резиновая смесь поступает под давлением при t≈ 80-1200С в литейную форму, где и происходит вулканизация.

3). Вулканизацию –проводят в специальных камерах (вулканизаторах) при Твул ≈ 120-1500С в атмосфере насыщенного водяного пара при небольшом давлении (2-5 атм.). В процессе вулканизации происходит химическая реакция серы и каучука, в результате которой линейная структура молекул каучука превращается в сетчатую.

Вулканизация представляет собой сложный физико-химический процесс, в результате которого микромолекулы каучука образуют определенную пространственную структуру. Для большинства каучукрв этот процесс состоит в присоединении к ним серы или других вулканизирующих веществ.

Свойства резины:

Резина обладает высокой эластичностью, газо- и водонепроницаемостью, химической стойкостью, отличными электроизоляционными свойствами, высокой стойкостью к истиранию, прочностью сцепления к металлам и тканям, хорошей вибростойкостью.

К недостаткам резины следует отнести: ограниченная нагревостойкость (свыше 60-700С резина стареет, становится хрупкой растрескивается), малую стойкость к действию нефтяных масел, света, под действие которых резина стареет.

Основные виды резины:

1. Армированная резина. Для ее приготовления в резиновую смесь помещают металлическую сетку, покрытую слоем латуни и обмазанную клеем. В результате получается прочная и гибкая резина.

2. Пористая резина получается на способности каучука адсорбировать газы и на диффузию газов через каучук. Применяется для различных амортизаторов и сидений.

3. Твердая резина (эбонит) – эбонит твердый, но сравнительно вязкий и хорошо сопротивляемый ударным нагрузкам материал. Поставляется в виде пластин, трубок и прутков.

Резина как конструкционный материал широко применяется для изготовления:

1) гибких элементов передач – приводные ремни и ленты;

2) деталей, несущих значительные нагрузки – подвески, амортизаторы, опоры, уплотнители, мембраны и т.д;

3) трубопроводов (шланги), работающие под давлением;

4) защитных покрытий химической аппаратуры, емкостей;

5) изделий различного назначения – электроизоляционные средства, прорезиненные ткани и т.д.

Похожие статьи:

poznayka.org

Техническая пластина: резиновая, прессованная, губчатая, пищевая.

Пластина техническая резиновая является одним из наиболее востребованных видов резинотехнических изделий – как формовых, так и неформовых. Этот факт объясняется широкой сферой ее использования: она может применяться как в бытовых сферах – например, в качестве коврика в ванной комнате, так и на производстве. Во втором случае широко используются амортизирующие, электроизоляционные и уплотняющие свойства губчатой технической пластины.

Техническая пластина выпускается в виде рулонов, предназначена для изготовления деталей, служащих для уплотнения неподвижных соединений, предотвращая трение между металлическими поверхностями, для восприятия одиночных ударных нагрузок в машмнах и агегатах, применяемых в различных областях народного хозяйства, а также в качестве прокладок, настилов, и др. неуплотнительных изделий.

Пластины в зависимости от назначения, конструкции и способа назначения выпускаются 5 видов:

SBR техническая резина общего примененияNBR - устойчивая к нефтепродуктам и жирам резинаEPDM - для кислорода, озона, а также устойчивая к воздействию температуры резинаNR - для пищевых продуктовCR - для щелочей, кислот, а также устойчивая к атмосферному действию

Первые две разновидности широко эксплуатируются в машиностроении и дорожно-транспортных службах. Они характеризуется широким температурным диапазоном (от -30 до +70 С) и идеально гладкой поверхностью. Из них делаются резиновые изделия, которые уплотняют неподвижные соединения, предотвращают трение, смягчают одинокие ударные нагрузки и, наконец, используются в качестве настилов. Кроме того, их использование в промышленном оборудовании способствует устранению вибраций.

Пищевая техпластина

Второй вид отличается повышенной морозостойкостью (рабочая температура состалвляет от -40 до +140 С). Он медленнее подвергается изнашиванию; именно поэтому цена технической пластины такого рода будет несколько выше, чем у предыдущего варианта.

Третья разновидность – техпластина пищевая – предназначается специально для того, чтобы делать из нее уплотнители соединений, которые впоследствии будут контактировать с продуктами питания. Это могут быть различные соки и пюре, консервы, напитки, сиропы, молоко, грибы, виноматериалы и т.д. Может использоваться при температуре от -40 до +100 С.

Продукция, входящая в последнюю категорию, обладает повышенной стойкостью к истиранию и температурным диапазоном от -30 до +100 С. Тип техпластины и ее характеристики определяют стоимость изделия. Например, цена технической прессованной пластины будет выше, чем цена пластины пищевой.

Техпластины

|

SBR rubber sheets (аналогТМКЩ) |

SBR rubber sheets (аналог ТМКЩ) с прокладкой |

NBR rubber sheets (аналогМБС) |

|

|

Размер, mm |

1200*10000 Глянцевая |

1200*10000 Глянцевая |

1200*10000 глянцевая |

promtechexport.ru