Прокатное производство. Прокатное производство

Прокатное производство

Формообразование обработкой давлением основано на способности заготовок из металлов и других материалов изменять свою форму без разрушения под действием внешних сил. Обработка давлением - один из прогрессивных, экономичных и высокопроизводительных способов производства заготовок в машино- и приборостроении. Почти 90% всей выплавляемой стали и 60% цветных металлов и сплавов подвергают тем или иным способам обработки давлением - прокатке, прессованию, волочению, ковке, объемной или листовой штамповке.

Обработкой давлением могут быть получены заготовки или детали из материалов, обладающих пластичностью.

Механизм пластического деформирования скольжением при обработке давлением можно представить как лавинообразный процесс движения дислокаций вдоль плоскостей скольжения под влиянием сдвиговых напряжений.

Процессы, происходящие при деформировании поликристаллических тел, в которых кристаллиты разделены границами и имеют плоскости скольжения, различно ориентированные в пространстве, значительно более сложны, так как в поликристаллическом теле деформация одного, отдельно взятого зерна практически невозможна. Любое перемещение атомов в результате скольжения или двойникования обязательно вызывает соответствующие групповые перемещения по границам зерен или в самих соседних зернах.

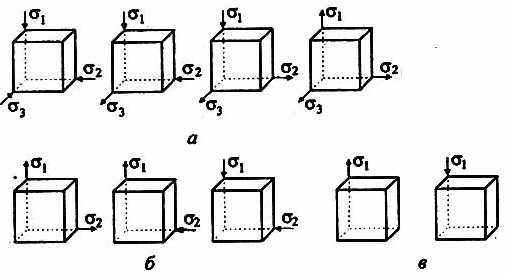

При всем многообразии условий обработки давлением в различных участках деформируемого тела могут возникнуть следующие схемы главных напряжений: четыре объемных (a), три плоских (б) и два линейных (в).

Прессование, прокатка, горячая объемная штамповка, ковка характеризуются всесторонним неравномерным сжатием. Эта схема нагружения наиболее благоприятна с точки зрения достижения максимальной степени пластической деформации. При листовой штамповке и волочении реализуется схема двустороннего сжатия с растяжением.

В зависимости от действующих сил и соотношения их величин тело испытывает деформацию. Совокупность деформаций, возникающих по различным направлениям в пространстве, обычно называют деформированным состоянием. При этом прочностные характеристики - временное сопротивление, предел текучести в различных направлениях — изменяются меньше, чем пластические - относительное удлинение, ударная вязкость и даже износостойкость.

Всегда чистые металлы имеют большую пластичность, чем их твердые растворы, а однофазные структуры более пластичны, чем двухфазные, особенно если эти фазы отличаются по своим механическим характеристикам. Это же относится и к наличию в металлах труднорастворимых химических соединений.

Влияние скорости деформации на пластичность металла неоднозначно. При обработке давлением в горячем состоянии увеличение скорости деформирования понижает пластичность металла. Особенно это сказывается при обработке магниевых и медных сплавов, высоколегированных сталей. Менее заметно отрицательное влияние увеличения скорости деформации при обработке алюминиевых сплавов, низколегированных и углеродистых сталей.

При обработке давлением в холодном состоянии увеличение скорости деформации выше некоторых значений приводит к повышению температуры обрабатываемого металла вследствие выделения значительной теплоты трения на плоскостях скольжения, которая не успевает распространиться в пространство.

Совокупность изменения свойств металла в результате холодной деформации называют упрочнением или наклепом.

Наклеп не всегда является отрицательным фактором, затрудняющим процесс получения заготовки пластическим деформированием. Иногда его используют для получения изделия с необходимыми полезными свойствами, часто в сочетании с последующей термической обработкой. Так, например, холодной пластической деформацией можно в 2-3 раза повысить предел прочностии особенно предел текучести, например, гвозди должны быть изготовлены и могут применяться только из наклепанного металла. Гвозди, у которых наклеп снят термической обработкой (побывавшие в печи), к применению непригодны.

Горячая пластическая обработка металлов находит большее применение в промышленности, несмотря на дополнительные затраты в связи с необходимостью иметь специальное оборудование и дополнительные расходы энергии. При горячей деформации нужно поддерживать необходимую температуру в ходе самого процесса обработки давлением, особенно при производстве изделий небольшого объема и с развитой поверхностью. В этом случае задача усложняется в связи с потерей теплоты при контакте с деформирующим инструментом. Если металл перегрет, то могут наступить «пережог», выражающийся в интенсивном окислении границ зерен, и, как следствие, охрупчивание металла. Длительное пребывание металла при температуре несколько меньшей, чем температура пережога, может привести к значительному росту зерна и снижению пластических свойств заготовки - явление перегрева. В значительном большинстве случаев перегрев может быть исправлен дополнительной термической обработкой.

Температуру начала обработки давлением следует назначать на 50-100 0С ниже температуры солидуса сплава. Заканчивать деформирование следует при температуре не ниже Трек.

Рисунок – Температурный интервал обработки давлением низкоуглеродистых сплавов

Заготовка должна быть нагрета равномерно по всему сечению. Определяя режим нагрева, необходимо учитывать теплопроводность металла, его физико-химическое состояние, величину сечения. Особенно это касается высокоуглеродистых легированных и специальных сталей, имеющих низкую теплопроводность и во многих случаях пониженную пластичность при 600-750 0С. Для них нагрев должен быть более продолжителен, чем для более теплопроводных материалов. В противном случае разность температур по сечению нагреваемой заготовки приведет к тому, что тепловое расширение между более нагретыми периферийными слоями и менее нагретыми внутренними вызовет большие напряжения внутри заготовки и появление в ней трещин. Для уменьшения негативных последствий нагрева иногда применяют так называемый ступенчатый нагрев: заготовки медленно прогревают до 600-7000С, а затем с большой скоростью до конечной температуры. Для уменьшения окисления металла при нагреве его рекомендуется проводить в нейтральной или восстановительной атмосфере.

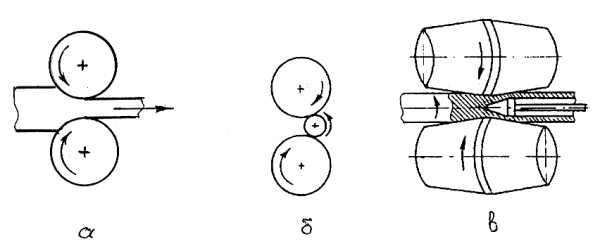

Прокатке подвергаются почти 90 % всей выплавляемой стали и значительная часть цветных металлов. В зависимости от формы и расположения валков и заготовок по отношению к ним различают следующие основные виды прокатка: продольная, поперечная и поперечно-винтовая.

Рис. Основные виды прокатки: а - продольная; б - поперечная; в - поперечно – винтовая.

ПРОДОЛЬНАЯ ПРОКАТКА- способ прокатки, при котором заготовка под действием сил трения втягивается в зазор между валками, вращающимися в различных направлениях. Этим способом производится почти 90% всего проката.

ПОПЕРЕЧНАЯ ПРОКАТКА- способ прокатки, при котором заготовка деформируется валками, вращающимися в одну строну. Используют П.п. главным образом для получения специальных периодических профилей.

ПОПЕРЕЧНО-ВИНТОВАЯ ПРОКАТКА- способ прокатки, при котором заготовка деформируется валками, вращающимися в одну сторону и расположенными под углом друг к другу. Прокатываемый металл, кроме вращательного, получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Используют П.в.п. главным образом для получения пустотелых трубных заготовок, шаров и роликов подшипников качения и др.

Степень обжатия заготовки при прокатке в значительной степени определяется утлом захвата или коэффициентом трения между валками и заготовкой. При горячей прокатке стали гладкими валками угол захвата равен 15-240, при холодной – 5-80.

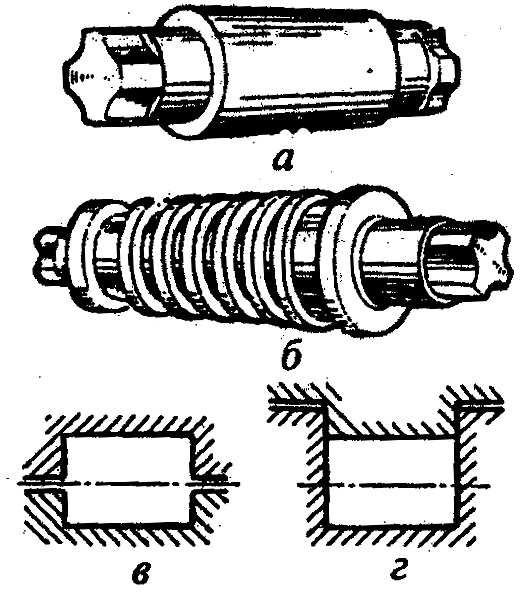

Инструментом прокатки являются валки, которые могут быть гладкими (рис. а) для проката листов, полос и т. д. либо с фигурными вырезами (рис. б) — ручьями.

Рисунок– Прокатные валки и калибры:

а – гладкий; б – с фигурными вырезами;

в – калибр открытый; г – калибр закрытый

Прокатные станы подразделяют по числу и расположению валков в клетях(21.19) на дуо, трио, кварто, многовалковые и универсальные.

Дуо-клеть имеет два валка (рис. а). Если они могут вращаться только в одну сторону, клеть называется нереверсивной. Такие клети применяются для прокатки сортового металла, проволоки тонких листов. У реверсивных дуо-клетей валки могут изменять направление вращения; они применяются для прокатки крупных слитков, толстых листов, массивных профилей. Клеть трио (рис. б) имеет три валка, расположенных в одной вертикальной плоскости. Направление вращения валков всегда постоянно. Прокатываемая заготовка после каждого прохода смещается в новое положение, постоянно работает средний валок. Этим обеспечивается реверс направления заготовки. Трио-клеть используется для прокатки сортового металла. В связи с развитием непрерывной прокатки они применяются все реже.

Рисунок 21.7 – Рабочие клети прокатных станов:

а –дуо; б – трио; в – кварто; г – многовалковый; д – универсальные

В клетях кварто (рис. в) четыре валка расположены в одной плоскости, два средних малого калибра имеют привод и являются рабочими. Два других валка большого диаметра отдельного привода не имеют и выполняют функции опорных, уменьшая деформации рабочих. Этим обеспечивается большая точность поперечного сечения проката толстых и тонких листов. Нереверсивные кварто-клети используются в непрерывных многоклетьевых, а реверсивные — в одноклетьевых станах.

Многовалковые клети имеют от шести до двадцати валков и более. Обычно рабочие валки малого диаметра не имеют привода; их вращение обеспечивается за счет трения от промежуточных приводных валков, которые, в свою очередь, опираются на опорные (рис. г). Многовалковые клети применяются для прокатки широких листов большой точности, а также для прокатки тонких лент и фольги толщиной менее 0,2 мм.

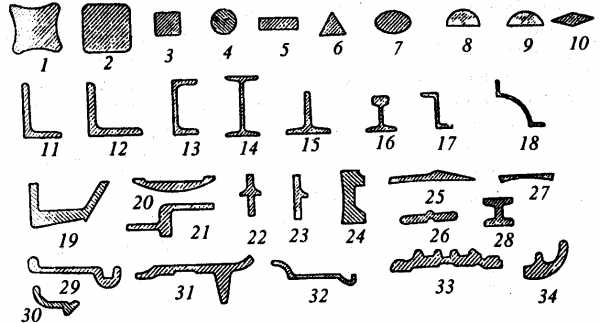

Сортамент проката подразделяется на группы: сортовой прокат, листовой, трубы и профили специального назначения.

Рисунок – Разновидности профилей проката:

1-10 – простые; 11-17 – фасонные; 18-34 – сложные специальные

В свою очередь, сортовой прокат по форме сечения разделяют на простой - геометрической формы - круг, квадрат, шестигранник и другие; фасонный - уголки, тавры и двутавры, рельсы, швеллеры и др. (рис.). Цветные металлы прокатывают обычно на простые профили.

Листовой прокат условно подразделяется на толстолистовой (от 4 мм и больше) и тонколистовой (менее 4 мм). Поскольку листовая сталь находит наиболее широкое применение, ее подразделяют на автотракторную, трансформаторную, кровельное железо, жесть, листовую сталь со специальными покрытиями, биметаллический лист и т. д.

studfiles.net

Прокатное производство - Энциклопедия по экономике

Завершающий этап в металлургии — прокатное производство, состоящее из ряда специализированных цехов листопрокатного, сортопрокатного, рельсобалочного, трубопрокатного и т.д. Затраты данного производства также учитываются на счете 20 Основное производство отдельно по каждому прокатному стану. Если имеются расходы, относящиеся одновременно к нескольким станам, они учитываются как цеховые расходы и при калькулировании распределяются между станами в соответствии с приведенным весом продукции, произведенной на каждом стане. В таком же порядке учитываются и распределяются общехозяйственные расходы, затраты на подготовку и освоение производства, а также прочие производственные расходы. [c.295] Товары народного потребления. Для АМЕТ 1972 г. ознаменовал начало выпуска потребительских товаров. Это было вызвано, во-первых, необходимостью производства товаров народного потребления в связи с их недостатком на рынке, во-вторых, наличием на заводе отходов прокатного производства из нержавеющей стали. [c.387]За период с 1999 г. выпуск готового проката черной металлургии увеличился почти на треть. При этом для 2000 г. характерна позитивная тенденция по выплавке чугуна и стали (табл. 7.2). Улучшилась структура прокатного производства. Выпуск высокоэффективных видов проката возрос в 1,5 раза. [c.152]

По отдельным металлургическим заводам цеховые удельные расходы колеблются в широких пределах. Особенно это относится к прокатному производству. Например, расход электроэнергии на 1 т, проката составлял на одном из заводов, кет ч/т [c.15]

ПРОКАТНОГО ПРОИЗВОДСТВА ЧЕРНЫХ МЕТАЛЛОВ [c.19]

Ресурсы отходов прокатного производства в районе на 1973—1975 гг. [c.20]

Прокатное производство. Прокатное производство является завершающим этапом полного металлургического цикла. Прокатка представляет собой процесс обжима и вытяжки металла заготовки и основана на использовании эффекта пластической деформации. В состав прокатного производства входят цехи листопрокатные, рельсобалочные, сортопрокатные, трубопрокатные и др. [c.88]

Брак литой стали, обнаруженный на первом переделе, исключают из выплавки стали в весе слитков, заданных в переработку. В связи с этим в калькуляции прокатного производства такой брак отражается не только по статье Брак (по строке в том числе брак по металлу ), но и отдельно за итогом заданных в переработку полуфабрикатов по статье Кроме того, слитки — брак . Расходы прокатного цеха на нагрев и прокатку слитков, забракованных из-за порока металла, списывают на соответствующие сталеплавильные цехи. В калькуляции прокатного производства они учитываются по статье Потери от брака, относимые на другие цехи , а в калькуляции сталеплавильного цеха — по статье Потери от брака, выявленного в других цехах и на складе из расчета плановых расходов по переделу на 1 т соответствующего вида проката. [c.89]

Прокатное производство. Калькуляция себестоимости проката состоит из трех разделов [c.96]

Расходы по переделу прокатного производства включаются в раздел В по отдельным статьям на весь выпуск и на 1 т проката, а в сортовых калькуляциях — одной общей строкой. Общая сумма расходов по переделу вместе с расходами на подготовку и освоение производства, общезаводскими и прочими производственными расходами распределяется между отдельными видами проката пропорционально количеству этой продукции, пересчитанной в приведенный вес. Переводные коэффициенты учитывают факторы, влияющие на размер расходов по переделу для производства проката отдельных видов, и предусматриваются в годовых планах. [c.97]

Основой при формировании оптовых цен на продукцию прокатного производства являются оптовые цены на чугун и сталь, которые установлены по видам и маркам и едины по всей стране. Для уменьшения числа нерациональных перевозок на черные металлы установлены единые оптовые цены франко-вагон-станция назначения. Разницу между учтенной в цене стоимостью перевозок и фактическими расходами возмещают сбытовые организации, что обязывает их обеспечить потребителей металлом с наиболее близких к этим потребителям металлургических заводов. [c.97]

Левитанский Б. А. и Новиков В. К. Экономия и нормирование электроэнергии в прокатном производстве. 1961. 93 с. 33 к. [c.455]

Общие профессии черной металлургии Доменное производство Сталеплавильное производство Прокатное производство [c.3]

Доменное производство Сталеплавильное производство Прокатное производство Трубное производство Ферросплавное производство Вторичная переработка металлов [c.18]

ТКС работ и профессий рабочих тепловозостроительных, дизелестроительных и вагоностроительных заводов. Выпуск 3. Прокатное производство [c.30]

Выпуски ЕТКС, разрабатываемые по производствам и видам работ, могут иметь несколько разделов. Напр., выпуск, охватывающий профессии рабочих черной металлургии, в ныне действующей структуре ЕТКС состоит из следующих разделов общие профессии черной металлургии доменное производство сталеплавильное производство прокатное производство трубное производство ферросплавное производство коксохимическое производство произ- [c.75]

Из приведенных балансов потребления воздуха и электроэнергия видно, что основными потребителями сжатого воздуха являются мартеновское производство — 41,6%, прокатное производство — 21,2% (по трем цехам), остальные производственные процессы потребляют от 3 до 9,5%. [c.208]

Б. А. Л е в и т а н с к и и, В. К. Н о в и к о в, Экономия и нормирование электроэнергии в прокатном производстве, Госэнергоиздат, 1960. [c.253]

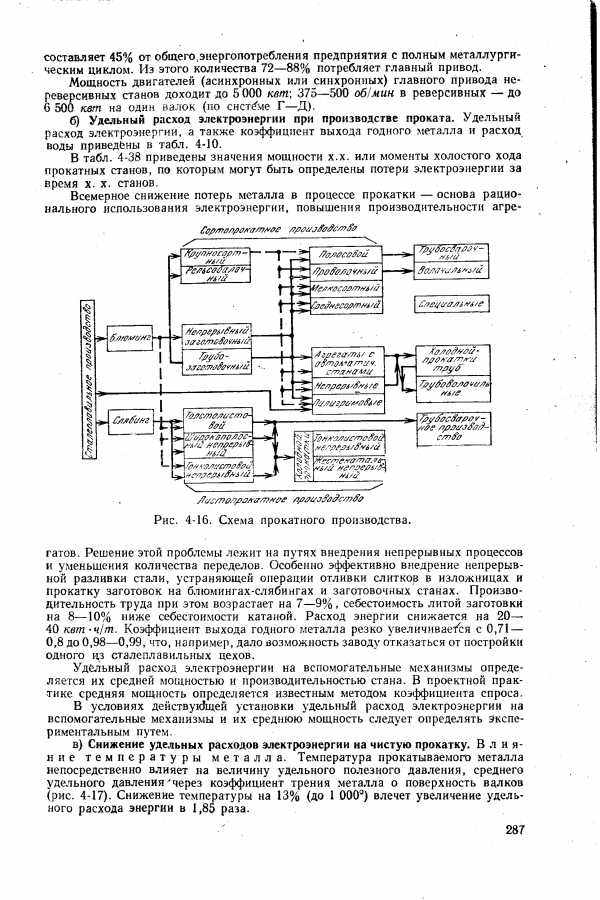

| Рис. 4-16. Схема прокатного производства. |  |

Гнутые профили изготовляются из полос и лент листов методом холодной гибки на специальных ролико-гибочных станах. Эти профили имеют минимальную толщину стенок, самую различную сложную, в том числе и закрытую форму. Они очень выгодны. Применение их в машиностроении и строительстве снижает расход металла в среднем на 25%, а в отдельных случаях — на 75%. Оборудование для изготовления гнутых профилей проще, дешевле и производительнее прокатного. Производство гнутых профилей требует меньших капитальных вложений И эксплуатационных расходов, чем другие способы обработки металла. Гнутые, наиболее распространенные профили рационально изготовлять на металлургических заводах, а мелкие партии профилей самых различных форм и размеров можно изготовлять на профилегибочных станках меньшей мощности непосредственно на машиностроительных заводах. [c.91]

Рост масштабов высокоэлектроемких производств, где в соответствии с применяемым технологическим процессом электроэнергия - единственно возможный энергоноситель, оказывает влияние на увеличение технологического энергопотребления. Среди таких производств можно указать получение алюминия, электростали, химических волокон, синтетического каучука. Рост силового электропотребления во многом зависит от развития прокатного производства и топливной промышленности (главным образом добычи угля и нефти). [c.200]

Приведем пример. В прокатном производстве черной металлургии Sr = 0,086 а= 2 Ь" = 100 кгу.т./т АЬ = 25,0 кгу.т./т, т. е. в результате реализации газосберегающего проекта расход условного топлива снизился с Ь = 125 кгу.т./т до Ь"= 100 кгу.т./т, цена продукции в два раза пре- [c.35]

Оборудование прокатных производств ГЭСНм 81-03-14-2001 ГЭСНм-2001-14 [c.13]

Устройство систем централизованных маслосмазок, обеспечивающих питание не одной, а нескольких машин от станций систем смазки. Стоимость устройства таких систем следует определять по соответствующим нормам и расценкам, исключая системы для оборудования доменных печей, прокатных производств и мостовых кранов, а также гидротехнических и портальных кранов и шлюзовых ворот. Смазочные материалы для заполнения систем централизованных маслосмазок, заливки механизмов, за исключением смазочных материалов, расходуемых для заливки подшипников машин, связанных с системами централизованных маслосмазок, и в случаях, оговоренных в сборниках. Эти затраты определяются отдельно и добавляются в сметах к стоимости оборудования. [c.356]

Из приведенных данных видно, что прокатное производство принадлежит к числу электроемких. Исследование удельных расходов электроэнергии при прокатке на слябинге показывает на реальную возможность снижения расхода энергии за счет рационализации технологического. процесса — соблюдения оптимальных режимов обжатий, учитывающих особенности изменения энергосиловых параметров при деформации крупных слитков. Опытные исследования показывают, что внедрение рациональных режимов обжатий на слябинге 1150 обеспечивает для некоторых профилей снижение энергетических затрат на 25—30%. Исследования показывают, что удельный расход энергии на единицу обжатия при прокатке крупных сечений зависит не только от суммарной вытяжки, но и от путей получения вытяжки (режима обжатий). Это дает возможность улучшить использование энергетических и производственных показателей обжимных станов. В прокатных цехах имеют место большие потери в результате прокатки заготовок при [c.45]

Рабочие и бригадиры на удалении поверхностных пороков металла обрубщики, вырубщики и наждачники, занятые в кузнечных и кузнечно-прессовых цехах прокатного производства. (Разъяснение Комитета от 1 августа 1957 г. № 24). Ломовщики у блюминга — как кантовщики. [c.329]

В статье приводятся данные о ресурсах и краткая характеристика отходов прокатного производства черных металлов, номенклатура металлоизделий производственно-технического назначения и широкого спроса, изготовляемых из кондиционного металлопроката и металлоотходов предприятиями Волго-Вятского района, рассмотрены основные пути максимального использования металлоотходов взамен полноценного материала, намечены мероприятия по совершенствованию учета, подготовки и переработки металлоотходов. [c.20]

Основная номенклатура и ресурсы металлоотходов приведены по заводам района, имеющим прокатное производство Красное Сормово , Красная Этна , Борский прокатный, Горьковский, Выксунский, Кулебакский и Омутнин-ский металлургические. [c.20]

Отдельные виды металлоотходов, образующиеся в процессе прокатного производства, необходимо условно подразделить на две зоны [c.20]

Продукция прокатного производства учитывается и калькули- [c.89]

Выпуски Единого тарифно-квалификационного справочника, разрабатываемые по производствам и видам работ, могут иметь несколько разделов. Например, выпуск, охватывающий профессии рабочих черной металлургии, в ныне действующей структуре ЕТКС состой из следующих разделов общие профессии черной металлургии доменное производство сталеплавильное производство прокатное производство грубное производство ферросплавное производство коксохимическое производство производство огнеупоров переработка вторичных металлов. [c.8]

В основу рекомендуемой организационной структуры отдела главного металлурга для разных групп заводов также положена система централизации работ по технологической подготовке производства. В зависимости от объема и полноты цикла металлургического производства организационная структура отдела главного металлурга строится применительно к четырем группам заводов. К 1-й группе (рис. 46) относятся заводы с полным циклом металлургического производства —сталеплавильное, прокатное, кузнечно-прессовое, стальное фасонное литье и др. или со значительным объемом отдельных видов металлургического производства. Ко 2-й группе — заводы, которые в своем составе не имеют прокатного производства, но имеют большой объем работ по горячей обработке и фасонному литью. В 3-ю группу входят заводы с меньшим объемом металлургического производства, но условия деятельности которых требуют организации отдела главного металлурга, наконец, в 4-й группу — заводы с небольшим объемом металлургического производства, но требующим участия главного металлурга для разрешения вопросов, связанных с технологией горячей обработки. Разбивка заводов на четыре группы для построения организационной структуры службы металлурга произведена с учетом объема и полноты цикла металлургического производства и не связана с группиров- [c.289]

Снабжение кислородом цехов-потребителей производится по трубопроводам, подводимым непосредственно к рабочим местам (точки потребления). Потребление кислорода цехами металлургического завода происходит неодинаково. Наиболее равномерно он потребляется дрменными цехами. Потребление же мартеновскими, конверторными, электросталеплавильными и прокатными производствами характеризуется неравномерностью. При этом наблюдаются резкие и частые колебания в потреблении кислорода, как это показано на суточном графике потребления кислорода в конверторном и мартеновском цехах (рис. 13). [c.162]

П о л у х и н П. И., Ф е д о р о в Н. М., К о р о л е в А. А., Матвеев Ю. М. Прокатное производство, Металлургиздат, 1960. [c.298]

economy-ru.info

Прокатное производство - Справочник химика 21

Наиболее распространенным видом обработки металлов является прокатное производство. В нашей стране более 80% выплавляемой стали поступает в этот передел. В нем же образуется свыше 80% твердых загрязнений, выделяемых в технологиях обработки металлов давлением (ОМД). Основным металлсодержащим отходом служит окалина горячей прокатки и термообработки. Ее удаление осуществляется различными способами травлением в растворах серной, соляной кислоты или в щелочах дробеструйной очисткой, в том числе при ее сочетании с травлением в серной кислоте электролитическим травлением и др. Соответственно наиболее крупнотоннажные и неприемлемые с экологической точки зрения отходы ОМД собственно окалина и ее шламы, осадки травильных растворов, гальванические шламы, металлический скрап. [c.95] Окалина и шламы прокатного производства [c.95]Особенности конструкции и тепловой работы. Кольцевые нагревательные печи по конструкции и режиму работы относятся к методическим печам с перекрестно-противоточным движением теплоносителей (газов и металла). Их применяют в прокатном производстве, главным образом для нагрева круглых трубных заготовок (рис. 12.28) и в кузнечных цехах как нагревательное оборудование при штамповочных молотах, ковочных прессах, горизонтально-ковочных машинах и т.п. [c.656]

Аналогичные условия имеют место в методических печах прокатного производства, если тепло обмен в них организуется по принципу прямого направленного теплообмена. В этом слу- [c.329]

Использование в мартеновском производстве кислорода, улучшение подготовки шихты, улучшение технологии могут дать снижение расхода топлива на 13—15%. Большие резервы снижения расхода топлива имеются в прокатном производстве. [c.200]

Для всех других возможных сочетаний деталей в рассматриваемой группе сопряжений решение о выборе посадок должно быть подвергнуто специальному рассмотрению. При разработке и выборе допускаемых зазоров и допусков размеров для узлов и деталей, изготовленных разнородными технологическими процессами, следует исходить по возможности из допусков, установленных действующими регламентами (ГОСТ, нормали и другие) для одной или двух деталей сопряжения. Для изделий из проката, например труб, допуски на размеры установлены из условий прокатного производства и зафиксированы в соответствуюш,их стандартах. [c.51]

С увеличением толщины стали по условиям металлургии прокатного производства повышается содержание углерода в стали, а нод действием сварочных напряжений возникает объемно-напряженное состояние. [c.298]

Поставленные вопросы важны не только для сварочного, но и для прокатного производства нри изготовлении слитка и проката в известных границах эти вопросы должны рассматриваться одновременно. [c.380]

Первой отраслью народного хозяйства, где стали широко использоваться ингибиторы коррозии, была металлургия, точнее, прокатное производство. Как известно, при горячей прокатке на поверхности профилей образуется окалина, которая во многих случаях мешает дальнейшему применению проката. Поэтому окалину удаляют путем травления в ингибированной кислоте, т. е. в смеси кислоты с ингибитором. Благодаря наличию ингибитора кислота становится умной — реагирует с окалиной и почти не взаимодействует с самим металлом. [c.63]

Хорошие предпосылки для механизации и автоматизации процесса контроля имеет магнитографический метод. Он обладает высокой чувствительностью. По сравнению с методами электромагнитного контроля на его результаты меньшее влияние оказывают такие факторы, как шероховатость поверхности, наклеп, структурные неоднородности, фазовый состав и механические напряжения металла. Для обнаружения поверхностных и подповерхностных дефектов прокатного производства плоской, прямоугольной и цилиндрической формы используют механизированные и автоматические установки магнитографического контроля [97]. Они отличаются прежде всего принципами передачи информации к устройствам представления информации. Известны установки, в которых функцию носителя записи выполняет специальное колесо из резины с ферромагнитным наполнителем. [c.252]

Высокоскоростной электромагнитный фильтр рекомендуется Харьковским отделом ВНИИ ВОДГЕО для очистки сточных вод закалочных машин прокатного производства. К этим водам, используемым в системах оборотного водоснабжения, предъявляются высокие требования содержание взвешенных веществ —не более 30 мг/л (при отсутствии масел) крупность частиц — не более 0,2 мм. [c.98]

Как уже отмечалось (разд. 1.2), номенклатура отходов весьма многообразна. Промышленные, сельскохозяйственные, промысловые предприятия выпускают десятки тысяч видов продукции. При производстве каждого из них обычно возникает несколько типов газообразных, жидких и твердых отходов. Так, например, комбинаты черной металлургии с полным циклом производства выпускают, по существу, только один вид основной продукции (сталь в виде слитков, изделий прокатных производств). Однако при этом в качестве отходов образуются отсевы агломерата и окатышей, пыли, шламы и шлаки доменного и сталеплавильных переделов, шламы первичных и вторичных отстойников прокатных цехов, отходящие технологические газы (доменный, конвертерный, коксовый и др.), различные сточные воды и т.д. [c.15]

Процессы обработки металлов составляют группу способов, традиционно называемых технологией металлов. Под последней понимают методь формообразования заготовок и деталей машин литьем, обработкой давлением, сваркой, пайкой, резанием и другими способами. Технология металлов тесно связана с процессами их извлечения из исходного сырья. Прежде всего это относится к литейному и прокатному производствам, которые зачастую являются продолжением выплавки металлов, первой стадией пол)гчения из них готовых деталей и изделий. Нередко они реализуются в технологических схемах металлургических заводов. [c.95]

Орлов С.Л. Разработка и внедрение технологии комплексной утилиза замасленной окалины прокатного производства // Ур. мет-гия на рубеже тысячелетий Тез. докл. НТК. — Челябинск, 1999. - С. 31. [c.430]

Сталелитейное и прокатное производство. Доменное производство. ........ [c.132]

Словарь содержит около 14.000 слов и словосочетаний по электрохимии и коррозии. Кроме того, в словарь включено некоторое количество терминов из смежных областей металловедения и термической обработки, металлургии и прокатного производства, химии пластических масс, лаков и красок, физической и аналитической химии, ядерной физики. В словаре значительное место отведено переводу терминологических сочетаний. [c.5]

Как уже отмечалось, наиболее распространенным дефектом в металлургическом производстве являются усадочные раковины в слитках. Эти дефекты зачастую попадают в конечную продукцию прокатного производства — прутки. Прутки и стержни можно контролировать уль- [c.214]

Исследования автора показали, что возможно успешное безобжиговое окускование всех типов техногенных продуктов, включая сильно замасленные прокатного производства. Последнее достигается применением вяжущих композиций с использованием магниевого компонента, а также портландцемента и доменных шлаков. Металлургические свойства достаточны для переработки окатышей во всех, включая доменные, металлургических переделах (Лотош... Безобжиговое...). [c.101]

На ряде наших заводов освоены в прокатном производстве комбинированные энерготехнологические агрегаты [8.2]. Они имеют парогенерирующие поверхности (КУ) непосредственно на выходе из печи. Подогрев воздуха осуществляется в трубчатом воздухонагревателе на выходе дымовых газов из нагревательной печи. Котел обеспечивает охлаждение дымовых газов с 1250 до 150-160 °С и выработку пара давлением [c.138]

Противоточные методические печи являются основным нагревательным оборудованием в прокатном производстве. В теплотехническом отнощении эти печи представляют собой комплекс разнообразных конструктивных элементов с существенно изменяющимися условиями тепловой работы, и поэтому их расчет сопряжен со значительными трудностями. [c.645]

Секционные печи, применяемые в прокатном производстве для нагрева слябов и трубной заготовки, а также для термообработки труб, представляют собой последовательно соединенные камеры, снабженные отдельными вводами топлива и воздуха для горения. Отвод отходящих газов осуществляется также раздельно по каждой камере (секции). Нагреваемые заготовки по одной или по две в ряд проходят через центральную зону секций, нагреваясь от холодного состояния до заданной, технологически необходимой температуры (рис. 12.31). [c.660]

Тех1юлогия производства окатышей во вращающейся печи опробована фирмой Дофаско (США). На заводе этой фирмы в Гамильтоне (Канада) скопилось значительное количество шламов доменного, мартеновского и прокатного производств. Их текущий ежесуточный выход составляет 800 т, из которых 10% приходится на сухую колошниковую пыль, по 25 — на шламы, образующиеся после очистки доменного газа и газов сталеплавильных печей, 10 — на крупную мартеновскую пыль, 27 — на прокатную окалину и 3 — на осадок после травления металла. Смесь отходов содержит, % 50 Реобщ 4,1 Ре ет 40 РегОз 12,6 С 0,45 ZпO 0,21 8. Их утилизация затруднена из-за колебания влажности от 10 до 25% и сильного загрязнения маслами и каменноугольной смолой. [c.73]

Сталеплавильное и прокатное производство [c.530]

В другом приборе, применяющемся в резиновой промышленности, используется также термистр, помещенный в полость стержня, на конце которого укреплен шарик, катящийся по поверхности валка. В прокатном производстве применяется система из трех термопар, укрепленных на двух металлических щетках. Щетки прижимаются к валку с различной силой. Устройство позволяет исключить влияние изменения температуры от трения щеток о валок. Таким образом, электроизмерительный прибор измеряет только температуру поверхности валка. [c.202]

Переработка чугуна, полученного в доменных печах, в литейный чугун и сталь (ковкое железо) производится в настоящее время главным образом в специальных печах (конверторах), с применением различных флюсов по методам Бессемера, Томаса и Сименс-Мартина, сущность которых состоит в уменьшении содержания углерода. При этом расходуется большое количество охлаждающей воды. На сталелитейном заводе, работающем по методу Томаса, оно составляет около 3—4 м , на заводе, производящем сталь по методу Сименс-Мартина, — в среднем 12—18 ж на 1 т термически необработанной стали [2]. Более экономное расходование воды достигается оборотным водоснабжением, что особенно важно для предприятий смешанного типа, включающих доменное, сталелитейное, прокатное производства, а также последующую обработку металла. Вследствие образования пара в дверных коробках мартеновских печей, которое происходит при горячем охлаждении, вода, служившая прежде для охлаждения, теперь может быть использована как источник энергии 17]. В результате этого расход охлаждающей воды уменьшается до 2%. [c.148]

Для каждой технологической установки можно определить некоторый промежуток времени в течение которого перерыв в работе коммуникации не оказывает влияния на ее нормальную работу. Это свойство инерционности технологических установок в целом зависит от инерционности отдельных агрегатов, потребляющих транспортируемый продукт по подземной металлической коммуникации. Например, кратковременное прекращение работы трубопровода, транспортирующего стоки прокатных производств, не вызывает необходимости немедленного прекращения прокатки, так как у каждого прокатного цеха имеются емкости для сбора и предварительной очистки этих стоков. [c.105]

В прокатном производстве БКМПО выделяется среди других заводов возможностью производства листов и плит, отличающихся наибольшими размерами по длине, ширине и толщине и применяемых в авиационно-космической нромышленносги и судостроении. [c.106]

Что же является основой такого комбината Отвечая на этот вопрос, учитель снимает транспаранты 1 и 5 на экране остается схема доменного, сталеплавильного и прокатного производства. Это предприятия неполного цикла (доменное, сталеплавильное, прокатное). При опросе по материалу темы учитель передает ученику всю серию и предлагает использовать транспаранты в соответствии с логикой ответа. Используя транспаранты графопроектора, учитель должен привлекать учащихся к объяснению изображения, учить школьников строить предположения, гипотезы, предлагать свои решения. Такие возможности для самостоятельной работы обычно предусматриваются во всех сериях и особенно в самодельных транспарантах. [c.131]

При производственном контроле обычно не возникает задачи измерения абсолютного значения модулей упругости, однако важен контроль анизотропии упругих свойств. Например, в результате прокатки металлические листы становятся трансверсально-изотропными. В прокатном производстве это явление называют текстурой. При определенной степени текстурнрованности металл листа растрескивается при штамповке из него деталей. Пригодность к штамповке определяют с помощью приборов типа Сигма [9], измеряя относительные значения скоростей продольной и двух поперечных волн, распространяющихся по толщине листа. Возбуждение всех трех типов волн достигается ЭМА-способом. [c.250]

В соответствии с этим уравнением, чтобы изменить разрушающую нагрузку, например, только на 1 %, необходимо, чтобы давление водорода в замкнутом объеме составляло 10 МПа. Специально поставленные эксперименты [52] показали, что при молизации давление водорода в закрытых полостях достигает 30 МПа. Исходя из этого, давление водорода внутри замкнутых дефектов металла не должно существенно влиять на изменение величины разрушающего напряжения, если не учитывать других механизмов влияния водорода. Вместе с тем, на практике встречаются расслоения толстых стальных листов по дефектам металлургического и прокатного производства без приложения внешних нагрузок, только за счет продиффундировавшего сквозь толщу металла водорода, с последующей его молизацией в дефекте. Для расслоения металла в этом случае давление должно быть намного больше, чем 30 МПа. Отсюда можно сделать заключение, что либо существующие оценки давления в замкнутых коллекторах сильно занижены, либо наряду с созданием дополнительных напряжений в металле вокруг дефекта водород оказывает разупроч-няющее действие на металл. [c.19]

Очищенный от пыли (Авт. Технологии...) колошниковый газ применяется главным образом в доменных воздухонагревателях, энергетических котлах, для отопления коксовых батарей, нагревательных колодцев и печей прокатного производства. В дагшых случаях реализуется его горючий и тепловой потенциалы. Первый обусловлен горением СО до СО2. [c.410]

Помимо рассмотренных выше наиболее крупных горючих и тепловых ВЭР можно отметить наличие ряда других источников, преимущественно тепловых. Это газы агломерации, обжига известняка и окатышей, мартеновских, электросталеплавильных, ваграночных, металлонагревательных печей, колодцев прокатного производства и др. Их температура колеблется от 800-900°С в печах с регенераторами до 900-1200°С в термических, прокатных и кузнечных устройствах (без регенерации). [c.414]

Борисов в.м., Яценко- Кук А.Д., Матюх И.Я. Перспективы использования дисперсных отходов прокатного производства в черной металлургии // Чер. мет-гия. Бюл. ин-та Черметинформация . — 1981. — № 21. — С. 45-60. [c.440]

Контроль степени текстурирован-ности. При производственном контроле часто не возникает задачи измерения абсолютного значения модулей упругости, однако важен контроль анизотропии упругих свойств. Например, в результате прокатки металлические листы становятся трансверсально-изотропными. В прокатном производстве это явление называют текстурой. При определенной степени текстурированности металл листа растрескивается при штамповке из него деталей. [c.741]

Дефектоскоп ВПСИ выявляет дефекты внутренней и наружной поверхности типа точечной коррозии, водородных раковин, механических повреждений, а также прокатного производства. Снаряд ВПСИ для измерения деформаций обеспечивает обнаружение вмятин, овальностей, сплющивания и общих изменений внутреннего диаметра. [c.590]

Относительно мелкая фракция железосодержащих примесей, присутствующих в оборотных и сточных водах прокатного производства (50-100 мг/л) [12, 13], не осевшая в открытых отстойниках, вызывает периодическое закупоривание форсуно системы водоснабжения прокатного стана и загрязнение водоемов. [c.6]Заводы черной металлургии, к которым относятся агломерационное, доменное, сталеплавильное, прокатное производство, выделяют сточные воды примерно в количестве 200—250 м на 1 т выплавляемой стали. Эти стоки, за исключением сбросов агломерационных фабрик, отличаются относительно небольшой концентрацией загрязнений и повышенной температурой (после охлаждения оборудования, доменного газа и проката). Количество агломерационных стоков после очистки газов и гидроуборки помещений составляет 4,2—7,1 м на 1 т агломерата. Эти стоки, содержащие рудную и известковую пыль, отличаются большой концентрацией загрязнения— 13 000—20 000 мг/л. [c.148]

Продукция прокатного производства. Большая часть стали НТМК в 80-е годы разливалась в изложницы на слитки. Поэтому для получения основной прокатной продукции на комбинате из слитков изготавливались заготовки в обжимньк цехах на блюмингах. Так, заготовки широкополочной балки производились на блюминге 1500 . Энергетические затраты на производство заготовок были весьма значительны и существенно отличалась в зависимости от исходной марки стали (табл. 4.15). [c.278]

Прокатное производство. При работе нагревательных термических печей прокатного производства следует выделить две крайние ситуации в работе их газоотводящих трактов. При работе печи с тепловым режимом ниже расчетного температура газов перед КУ также ниже расчетной. Кроме того, присосы холодного воздуха снижают и без того низкую температуру дымовых газов. Это приводит к неэффективной работе КУ (даже к их отключению), то есть к потере тепла дымовых газов, к нарушению аэродинамического, теплового режимов печи. Вторая ситуация — в составе мощных прокатных станов устанавливалось до четырех нагревательных печей, каждая из которых оборудовалась двумя КУ типа КУ-150. Один такой котел при температуре газов на входе 850 °С и их расходе 150 тыс. м ч производит до 50 т/ч пара среднего давления. Остановка такого количества производительных КУ при определенных условиях может исключительно усложнить балансовые приходы по теплу на заводе. Обе эти задачи следует рассматривать в рамках проблемы обеспечения технологического соответствия параметров тепловых агрегатов и их газоотводящих трактов. В работе [8.19] эта проблема сформулирована как задача выравнивания производительности котлов-утилизаторов. С этой целью в Московском энергетическом институте предло- [c.136]

Рабочие и бригадиры на удалении поверхностных пороков металла обрубщики, вырубщики и наждачники, занятые в кузнечных и кузнечно-прессовых цехах прокатного производства. (Разъяснение Комитета от 1 августа 1957 г. № 24). [c.329]

С целью создания определенного ритма работы агрегатов металлур-гической промышленности, главным образом в прокатном производстве, получили применение так называемые регуляторы темпа, подающие сигналы на срабатывание исполнительных механизмов через заданные интервалы времени. Используются регуляторы темпа, например, для выдачи нагретых заготовок из печи. [c.463]

chem21.info

Прокатное Производство что это? Значение слова Прокатное Производство

Прокатное Производство в Энциклопедическом словаре:

Прокатное Производство — получение из стали и других металлов путемпрокатки различных изделий и полуфабрикатов, а также дополнительнаяобработка их с целью повышения качества. В промышленных странах прокаткеподвергается более 80% выплавляемой стали.

Определение «Прокатное Производство» по БСЭ:

Прокатное производство — получение путём прокатки из стали и других металлов различных изделий и полуфабрикатов, а также дополнительная обработка их с целью повышения качества (термическая обработка, травление, нанесение покрытий). В промышленных странах прокатке подвергается больше 4/5 выплавляемой стали. П. п. обычно организуется на металлургических заводах (реже на машиностроительных). как правило, особенно в чёрной металлургии, является завершающим звеном цикла производства (см. Металлургия. о П. п. как отрасли металлургической промышленности см. в статьях Чёрная металлургия, Цветная металлургия).К основным видам проката относятся: полупродукт, или заготовка, листовой и сортовой прокат, катаные трубы, заготовки деталей машин (особые виды проката) — колёса, кольца, оси, свёрла, шары, профили переменного сечения и др. Перечень прокатываемых изделий с указанием размеров называемым сортаментом проката, большая часть которого в СССР стандартизована. Основное количество проката изготовляется из низкоуглеродистой стали, некоторая часть — из легированной стали и стали с повышенным (больше 0,4%) содержанием углерода. Прокат цветных металлов производится главным образом в виде листов, ленты и проволоки. трубы и сортовые профили из цветных металлов изготовляются преимущественно прессованием (см. Прессование металлов).Прокатка стали. производство стального проката на современном металлургическом заводе осуществляется двумя способами. При первом исходным материалом служат слитки (отлитые в изложницы), которые перерабатываются в готовый прокат обычно в 2 стадии. Сначала слитки нагревают и прокатывают на обжимных станах в заготовку. После осмотра заготовки и удаления поверхностных дефектов (закатов, трещин и т.п.) производят повторный нагрев и прокатку готовой продукции на специализированных станах. Размеры и форма сечения заготовки зависят от её назначения: для прокатки листового и полосового металла применяют заготовки прямоугольного сечения шириной 400-2500 мм и толщиной 75-600 мм, называемые Слябами. для сортового металла — заготовки квадратного сечения размером примерно от 60Ч60 см до 400Ч400 мм, а для цельнокатаных труб — круглого сечения диаметром 80-350 мм.При втором способе, применяемом с середины 20 в., прокатка исходной заготовки заменяется непрерывным литьём (разливкой) на специальных машинах. После осмотра и удаления дефектов заготовка, как и при первом способе, поступает на станы для прокатки готовой продукции. Благодаря применению непрерывно-литой заготовки упраздняются слябинги и блюминги, повышается качество проката, устраняются потери на обрезку головной части слитка, доходящие у слитков спокойной стали до 15-20%.Преимущества применения непрерывно-литой заготовки в производстве проката становятся ещё более значительными при совмещении процессов непрерывного литья и прокатки в одном неразрывном потоке. Для этой цели созданы литейно-прокатные агрегаты, в которых слиток на выходе из кристаллизатора не подвергается разрезке, проходит печь, где выравнивается температура по сечению, и затем поступает в валки прокатного стана. Т. о. осуществляется процесс кристаллизации и прокатки бесконечного слитка, т. е. пепрерывное производство проката из жидкого металла. Процесс получил широкое распространение при прокатке цветных металлов. он применяется также для производства стальной заготовки небольших сечений (примерно менее чем 150 Ч150 мм)повышенного качества. Основная трудность в развитии этого процесса состоит в относительно низкой скорости выхода слитка из кристаллизатора (1-6 м/мин), что не позволяет в полной мере использовать производственные возможности непрерывного прокатного стана.Прокатка листового металла производится из катаных или непрерывно-литых слябов и только листов толщиной свыше 50-100 мм — непосредственно из слитков или кованых слябов. В технологический процесс входят следующие основные операции: подача слябов со склада к нагревательным печам. нагрев. подача по рольгангу к рабочей клети стана и прокатка в несколько проходов (пропусков между валками), причём в первые проходы для получения листов требуемой ширины сляб иногда подаётся в валки поперёк или под углом. правка на роликовых правильных машинах. охлаждение на холодильниках. контроль и разметка. обрезка продольных кромок. обрезка концов, разрезка на листы определённой длины. иногда термическая обработка и покраска. отправка на склад готовой продукции.Листы толщиной от 4 до 50 мм и плиты толщиной до 350 мм прокатываются на толстолистовых или броневых станах, состоящих из одной или двух рабочих клетей, а листы толщиной от 1,2 до 20 мм — на значительно более производительных непрерывных станах, на которых листы получаются в виде длинных (более 500 м) полос. при выходе из последней клети стана полосы сматываются в рулон. Листы толщиной менее 1,5-3 мм выгоднее прокатывать в холодном состоянии, поэтому дальнейшее уменьшение толщины листа осуществляется обычно на станах холодной прокатки. Для этого рулоны после их получения на непрерывных станах горячей прокатки транспортируются в цех холодной прокатки, где с поверхности металла удаляется окалина (в линии непрерывного травления), затем обрезаются концы и производится стыковка (электрическая контактная сварка) для полной непрерывности дальнейшего процесса. Травленые рулоны разматываются и в несколько проходов обжимаются до требуемой толщины (общее обжатие для низкоуглеродистой стали доходит до 75-90%). Прокатка осуществляется на непрерывных станах, состоящих из 4 или 6 четырёхвалковых клетей, или на одноклетевых реверсивных станах. После холодной прокатки полосу отжигают для устранения наклёпа, затем подвергают дрессировке, правке, резке на листы и упаковке (рис. 1).Прокатка сортового металла включает следубющие основные операции: нагрев до 1100-1250 °С. подачу нагретой заготовки к рабочим клетям и прокатку в несколько проходов в калибрах, постепенно приближающих сечение исходной заготовки к сечению готового профиля. резку проката на пилах или ножницах на части требуемой длины или сматывание в бунты. охлаждение на холодильниках. правку на роликовых правильных машинах. контроль и отправку на склад готовой продукции.Число проходов выбирается в зависимости от размеров и формы сечения исходной заготовки и готового профиля и составляет: для рельсов обычно 9, балок 9-13, угловых и других сортовых профилей, например зетообразного (рис. 2), 5-12, проволоки 15-21. Выполнение указанных технологических операций производится на специализированных сортовых прокатных станах, представляющих собой поточную автоматическую систему различных машин.Прокатка (горячая) труб состоит из 3 основных и нескольких вспомогательных операций. Первая операция (Прошивка) — образование отверстия в заготовке или слитке. в результате получается толстостенная труба, называемая гильзой. Вторая операция (Раскатка) — удлинение прошитой заготовки и уменьшение толщины её стенки примерно до требуемых в готовой трубе размеров. Обе операции осуществляются с одного нагрева, но на различных прокатных станах, установленных рядом и входящих в общую систему машин трубопрокатного агрегата. Первая операция выполняется на прошивных станах винтовой прокатки между бочкообразными или дисковыми валками на короткой оправке, вторая — на различных прокатных станах: непрерывных, пилигримовых, автоматических и трёх-валковых станах винтовой прокатки.Третья операция — калибровка (или Редуцирование) труб после раскатки. Калибровка осуществляется на калибровочных станах, затем трубы охлаждаются, правятся, контролируются и разрезаются на куски определённой длины. Трубы диаметром менее 65-70 мм подвергаются дополнительной горячей прокатке на редукционных станах. С целью уменьшения толщины стенки и диаметра, получения более высоких механических свойств, гладкой поверхности и точных размеров трубы после горячей прокатки подвергаются холодной прокатке на специальных станах, а также волочению.Прокатка заготовок деталей машин (штучных изделий) находит широкое применение главным образом в производстве различных тел вращения и профилей переменного сечения: вагонных колёс, осей, бандажей, колец для подшипников качения, шаров, зубчатых колёс, винтов, свёрл и т.д. При этом иногда прокатка используется для выполнения лишь одной операции в комбинации с ковкой или штамповкой.Прокатка цветных металлов. Наибольшее применение получила прокатка листов, ленты, фольги и проволоки из алюминия, меди, магния, цинка и их сплавов.В технологический процесс прокатки листов из алюминиевых сплавов входят следующие основные операции: предварительнаяалепрокатка плоских непрерывно-литых слитков массой 0,5-5 т с обжатием около 10% для выравнивания их поверхности. правка на роликовых правильных машинах. фрезерование для получения чистой и гладкой поверхности. накладывание с обеих сторон слитка алюминиевых листов. нагрев. горячая прокатка с Плакированием до толщины 4-12 мм с последующим свёртыванием в рулоны. Отжиг и холодная прокатка. После холодной прокатки рулоны разматываются и режутся на листы, которые затем закаливают, травят, прокатывают вторично в холодном состоянии для прогладки или получения наклёпа, травят, разрезают и упаковывают.В начале 60-х гг. 20 в. был разработан новый процесс прокатки листов из алюминия и его сплавов. Особенность этого процесса состоит в совмещении непрерывного литья с прокаткой. Исходным материалом служит жидкий алюминий, который поступает через распределительную проводку в межвалковое пространство, образованное между двумя горизонтальными валками (рис. 3). Алюминий, соприкасаясь с валками, кристаллизуется, а образующаяся полоса непрерывно выходит из валков стана. Валки могут быть расположены как в вертикальной плоскости, так и в горизонтальной. В первом случае алюминий подводится сбоку, а во втором — снизу. Этим методом успешно изготовляются полосы толщиной 8-12 мм, шириной 1000-1600 мм, которые затем сматывают в рулоны. Применение такой технологии вместо прокатки полосы из крупных слитков даёт большой экономический эффект.Исходной заготовкой при прокатке листов и лепты из меди и латуни служат плоские слитки массой около 0,5-1 т, толщиной 100-150 мм, которые прокатываются в горячем состоянии до толщины 10-15 мм. Прокатанные листы фрезеруют для удаления поверхностных дефектов и затем подвергают холодной прокатке с промежуточными отжигами при 450-800 °С.Для производства катанки из алюминиевых и медных сплавов наиболее эффективен способ непрерывного литья, совмещенный с прокаткой на непрерывном стане.Технический прогресс в области П. п. характеризуется в первую очередь повышением качества прокатываемых изделий, которое обеспечивало бы наиболее эффективное использование металла потребителем. С этой целью прокатываемому изделию придаётся возможно более рациональная форма, способствующая снижению его массы, расширяется производство экономичных профилей проката, повышается точность его размеров, улучшаются прочностные и др. свойства металла, на его поверхность наносятся эффективные защитные покрытия. Одновременно снижается стоимость производственных затрат путём внедрения непрерывных процессов (от жидкого металла до готового проката), повышения скорости прокатки и автоматизации всех технологических процессов.Лит.: Прокатное производство. Справочник, под ред. Е. С. Рокотяна, т, 1-2, М., 1962. Прокатное производство, 2 изд., М., 1968. Higgins R. A., Engineering metallurgy, 2 ed., pt 2, L., 1970. Holub J., Pzicnй klinovй vбlcovбni, Praha, 1972.А. И. Целиков.Рис. 1. Технологическая схема цеха холодной прокатки для производства листов: 1 — конвейер горячекатаных рулонов. 2 — агрегат нормализации. 3 — непрерывно-травильный агрегат. 4 — агрегат комбинированной резки. 5 — непрерывный стан холодной прокатки. 6 — термическое отделение. 7 — агрегат нанесения защитного покрытия. 8 — дрессировочный стан. 9 — непрерывно-цинковальный агрегат. 10 — отделение упаковки готовых продуктов.Рис. 2. Схема изменения сечения (калибровка) при прокате зетового профиля.Рис. 3. Схемы способов бесслитковой прокатки полос: а — подача металла сбоку. б — подача металла снизу. 1 — распределительная ванна. 2 — межвалковое пространство (кристаллизатор). 3 — валки. 4 — полоса.

Расскажите вашим друзьям что такое - Прокатное Производство. Поделитесь этим на своей странице.

xn----7sbbh7akdldfh0ai3n.xn--p1ai