Резьбонарезные патроны. Оснастка резьбонарезная

Резьбонарезная оснастка RBH

- Патрон с хвостовиком конус 7:24 типа BT/SK/NT, под конус Морзе MTA (с лапкой)/MTB (под резьбу) или с цилиндрической зажимной частью C.

- Вставка для метчика без предохранительной муфты.

- Вставка для метчика с предохранительной муфтой.

- Патрон с хвостовиком конус 7:24 типа BT/SK/NT, под конус Морзе MTA (с лапкой)/MTB (под резьбу) или с цилиндрической зажимной частью C.

- Цанга ER для метчика с внутренним квадратом.

- Свободное перемещение по оси вперед, позволяет метчику врезаться в обрабатываемое отверстие независимо от осевого перемещения шпинделя станка.

- Свободное перемещения по оси назад, работающее как демпфер позволяет метчику резать на компенсированной подаче, независимой от заданной подачи инструмента.

- Свободное перемещение в радиальном направлении - позволяет компенсировать разницу осей отверстия и шпинделя станка.

xn--80aaaa3coch1acl9d.xn--p1ai

Резьбонарезные патроны: реверсивные, предохранительные

Многие станки могут применяться для выполнения нескольких задач. В некоторых случаях показатель их функциональности зависит от оснастки. Резьбонарезной патрон предназначен для нарезания резьбы, когда в качестве режущего инструмента используется метчик. Есть возможность использовать резьбонарезные патроны также и в обрабатывающих центрах. Их популярность довольно велика. Однако для того чтобы получить резьбу нужного качества следует правильно подобрать оснастку.

Резьбонарезные патроны

Конструктивные особенности

Процесс резьбонарезания при применении токарных и сверлильных, фрезерных станков, когда обработка проводится человеком, а не программой, очень сложен. Только мастера высокой квалификации могут создавать резьбу с указанными параметрами согласно ГОСТ. Когда стало возможно использовать резьбонарезные патроны с головками, процесс создания резьбы метчиками несколько упростился. Это связано со следующими особенностями конструкции:

- Система осевой компенсации – проводит компенсирование показателя разности между установленной подачей и шагом установленного метчика. Рассматриваемая особенность дают возможность применять сверлильные станки для создания резьбовой поверхности в цилиндрическом теле согласно ГОСТ.

- Установленная внутри предохранительная муфта проводит регулировку показателей передаваемого крутящего момента. Муфта шариковая. Подобный предохранительный элемент позволяет настроить наиболее оптимальный режим обработки для различных сплавов. Если требования, указанные по ГОСТ, требуют большой точности, крутящий момент уменьшают, скорость обработки падает, но достигается более высокая точность. Кроме этого важно учитывать то, из какого материала изготовлены метчики. Уменьшение крутящего момента – мера, позволяющая защитить метчик от поломки.

Предохранительный механизм срабатывает при остановке метчика. Если его не будет, тогда режущий инструмент может сломаться от возникающей нагрузки.

Резьбонарезные предохранительные головки с метчиками

Принцип работы

Предохранительные головки, которые используются при работе сверлильного станка, состоит из следующих элементов: металлического корпуса, поводка, втулки, нескольких шариков, тарельчатой пружины и обычной, гайки, гильзы, шайбы, замкового кольца.

Все составляющие позволяют создать предохранительную конструкцию для защиты режущего инструмента от сильного воздействия вращающей силы.

Принцип работы следующий:

- Для метчика есть специальное гнездо, которое имеет квадратную форму. Гнездо представлено отверстием в корпусе и специальной втулкой.

- Зажим режущего инструмента происходит за счет шариков и перемещения втулки под действием пружины.

- Основное движение, осевое, передает крутящий момент к корпусу через шарики и поводок, которые поджимаются тарельчатыми пружинами и кольцом.

- Специальная гайка изменяет показатель деформации тарельчатых пружин, что и обуславливает изменение показателя передаваемого крутящего момента.

Головка предохранительная поставляется с определенными настройками для сталей по ГОСТ 1050-88. Для настройки их работы при условии, что заготовка изготовлена из других металлов, проводится подкрутка регулировочной гайки.

Достоинства и недостатки использования резьбонарезных патронов

К достоинствам резьбонарезных патронов можно отнести:

- Высокое качество обработки при использовании метчиков.

- Возможность уменьшение себестоимости за счет использования оборудования, которое выполняет не только работы по резьбонарезанию.

- Предустановленный показатель передаваемого крутящего момента согласно ГОСТ.

- Возможность наладки работы при помощи специальной гайки.

- Быстрая смена режущего инструмента вместе с предохранительной головкой.

- Возможность использования с предохранительным устройством, которое защитит режущий инструмент от губительного воздействия высокого показателя крутящего момента.

- Обработку может проводить мастер, не обладающий высокой квалификации.

Среди недостатков можно отметить только увеличение себестоимости деталей, а также специализацию большого числа моделей рассматриваемой оснастки на нарезании правой резьбы.

Классификация

Практически все виды рассматриваемой оснастки имеют схожую конструкцию. Однако они отличаются по следующим основным признакам, которые и является критериями для проведения классификации:

- Тип хвостовика, который определяет ГОСТ.

- Диапазон нарезания, в котором может использоваться конкретная модель. Речь идет о диаметре тела вращения.

- Тип конуса.

- Длина и другие размеры.

Все модели обозначены согласно правилам ГОСТ, что позволяет найти необходимый вариант достаточно быстро.

Набор резьбонарезных предохранительных головок с патроном

Кроме этого можно выделить следующие типы резьбонарезных патронов:

- Для «жесткого» нарезания.

- Для обработки с компенсацией.

Существуют варианты исполнения, которые создаются по заказу под определенные станки .

Реверсивный механизм резьбонарезных патронов

В некоторых случаях станок не имеет возможности реверсивного движения шпинделя. Именно поэтому были созданы специальные реверсивные резьбонарезные патроны. Их конструкция имеет следующие особенности:

- Зажимной тип оснастки.

- Эластичная втулка.

- Механизм защиты от перезагрузки и компенсации шага.

Реверсивный резьбонарезной патрон

Конструкция позволяет менять направление вращения без изменения режима резьбонарезания. Согласно ГОСТ также проводится выбор по нужному диаметру резьбы и ее параметры.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Типы и область применения резьбонарезных инструментов

Типы и область применения резьбонарезных инструментовКатегория:

Нарезание резьбы

Типы и область применения резьбонарезных инструментовРезьбонарезной инструмент выбирают в зависимости от вида резьбы, ее размеров и числа заготовок, на которых нарезают резьбу. В условиях единичного производства резьбы изготовляют на токарно-винторезных станках резьбовыми резцами: наружные — прямым резцом из быстрорежущей стали или прямым твердосплавным резцом; внутренние — отогнутым резцом.

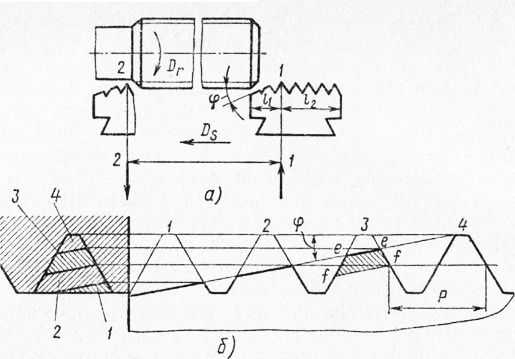

Профиль резьбы формируется за ряд повторных проходов-циклов 1—2 при радиальном или боковом врезании резца. Проходы делятся на черновые и чистовые, отличающиеся размером врезания. Для резьб с шагом до 2,5 мм черновые и чистовые проходы производят с радиальным врезанием резца; для резьб с шагом больше 2,5 мм черновые проходы ведут с боковым врезанием резца, направленным вдоль бокового профиля резьбы, а чистовые — с радиальным врезанием. Боковое врезание создает лучшие условия отвода стружки, уменьшает ее деформацию и снижает силы резания, что особенно важно при нарезании резьбы с большим шагом. Однако точность профиля резьбы при боковом врезании ниже, чем при радиальном; поэтому чистовые проходы всегда выполняют с радиальным врезанием резца. Подача на врезание на чистовых проходах в два раза меньше, чем на черновых. Число черновых проходов при нарезании метрических резьб 3—9 (оно возрастает с увеличением шага резьбы), а чистовых — 3—4.

Рис. 1. Резьбовые резцы

Рис. 2. Схема образования профиля резьбы резьбовым резцом

Рис. 3. Схема образования профиля резьбы резцом-гребенкой

В крупносерийном производстве применяют многопрофильные резьбовые резцы-гребенки, с помощью которых крупную резьбу нарезают за один проход, что значительно повышает производительность обработки.

Схема образования резьбы резцом-гребенкой показана на рис. 3. Резьбовые выступы на режущей части гребенки срезаны под углом <р, а на калибрующей части не срезаны. Образование впадины резьбы на заготовке происходит последовательно, первый выступ срезает слой; после одного оборота заготовки гребенка перемещается на один шаг и второй выступ срезает слой; при следующих оборотах заготовки третий и четвертый выступы срезают слои и. После этого все выступы участвуют в работе и суммарная площадь срезаемого слоя становится равной площади впадины нарезаемой резьбы. Каждый выступ на режущей части имеет главную режущую кромку, расположенную под углом ср, и две вспомогательные режущие кромки, находящиеся на боковой стороне профиля. Например, на третьем выступе главной является кромка ее, а вспомогательными — кромки ef.

Метчик является основным инструментом для нарезания внутренних (преимущественно крепежных) резьб (с наружным диаметром) до 52 мм в глухих и сквозных отверстиях. Метчиками нарезают однозаходные резьбы всех профилей как вручную, так и на сверлильных, револьверных, токарных станках, токарных одношпиндель-ных и многошпиндельных автоматах и полуавтоматах, автоматических линиях, а также на специальных станках и автоматах.

В единичном и мелкосерийном производстве используют машинно-ручные метчики для нарезания резьб при слесарно-сборочных операциях, ремонте технологической оснастки и других работах. Такие метчики изготовляют в комплекте (из 2—3 шт.) или одинарными. Метчики гаечные применяют для нарезания за один проход сквозных резьб (диаметром 2—52 мм) на сверлильных, револьверных и гайконарезных станках.

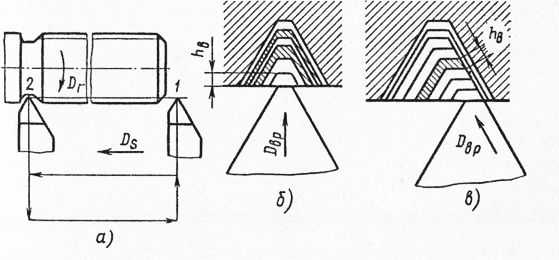

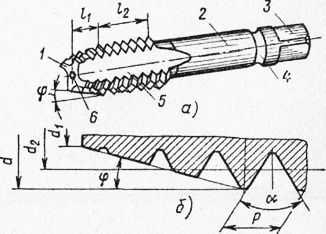

Конструкция и элементы резьбы метчика показаны на рис. 4,а. На резьбовой рабочей части метчика прорезаны стружечные канавки и образованы три или четыре зуба. Хвостовик заканчивается квадратом, с помощью которого метчик вращают при нарезании резьбы. На хвостовике может быть кольцевая выточка, служащая для удержания метчика в вертикальном положении в патроне. Стружечная канавка, пересекая резьбу, образует режущие кромки и переднюю поверхность. С обеих торцов сделаны центральные отверстия, с помощью которых метчик базируют при его изготовлении и переточке. Резьбовая часть делится на режущую и направляющую. В процессе обработки выступ резьбы режущей части метчика своими кромками срезают с заготовки слои металла и образуют в ней внутреннюю резьбу. Режущую часть формируют на конусе с углом ф, а направляющую — на цилиндрической поверхности. Направляющая часть калибрует резьбу, обеспечивает прямолинейное направление оси резьбового отверстия и является резервом при переточках. С помощью направляющей части происходит ввинчивание метчика в заготовку — его самоподача.

Рис. 4. Конструкция (а) и элементы резьбы (б) метчика

Сечение зуба метчика осевой плоскостью представляет собой многопрофильный резьбовой резец. Поэтому метчик можно представить как совокупность четырех (по числу зубьев) резьбовых резцов, смешанных один относительно другого вдоль оси на четверть шага.

Метчик образует профиль впадины резьбы последовательно; число срезаемых метчиком слоев п={1х/P)z, где Р — шаг резьбы метчика; z — число его зубьев.

Резьба метчика задается наружным d, средним d2 и внутренним di диаметрами, которые соответствуют диаметрам нарезаемой резьбы, но отличаются большей точностью. Шаг и угол профиля резьбы метчика такие же, как и у нарезаемой резьбы.

Для уменьшения трения и предотвращения заклинивания метчика его резьбу выполняют с обратной конусностью, т. е. диаметры d, d{, d2 у хвостовика на 0,02— 0,05 мм меньше этих же диаметров в начале направляющей части.

Для облегчения входа метчика в обрабатываемое отверстие передний торец метчика имеет диаметр на 0,1 — 0,3 мм меньше внутреннего диаметра d\ резьбы.

Рис. 5. Геометрия зуба метчика

Рис. 6. Схема образования профиля резьбы комплектом метчиков

При ручном нарезании резьбы применяют комплект двух-трех машинно-ручных метчиков, что облегчает труд слесаря и повышает точность и качество обработки. Метчики в комплекте делятся на черновой, средний и чистовой. Они имеют одинаковый шаг и угол профиля резьбы, но отличаются наружным диаметром и размером резьбового выступа. Черновой метчик срезает около 50% площади впадины, имеет малый угол <р = 6° и большую длину режущей части. Поэтому при обработке впадины он последовательно срезает большое число слоев. Большая длина режущей части и малый угол ф обеспечивают черновому метчику хорошее центрирование и направление в обрабатываемом отверстии.

Средний метчик срезает около 35% площади впадины, имеет угол ф= 10— 12° и при обработке впадины срезает меньшее число слоев (рис. 5.14,6). Чистовой метчик срезает 15% площади впадины, окончательно формирует ее профиль и размеры; он имеет угол ф= 17 18° и соответственно малое число режущих выступов.

При использовании комплекта из двух метчиков черновой метчик срезает около 70% площади впадины.

При нарезании резьбы на станках применяют одинарные метчики (размеры их профиля и диаметров как у чистовых метчиков), режущая часть которых отличается в зависимости от типа резьбового отверстия. Для сквозных отверстий используют метчики с большой длиной режущей части и малым углом ф = 6°. При нарезании резьб в глухих отверстиях для уменьшения сбега резьбы и увеличения длины ее полного профиля применяют метчики с углом ф=10-М1°.

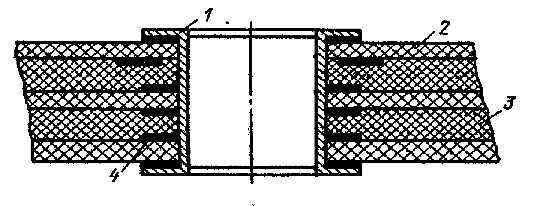

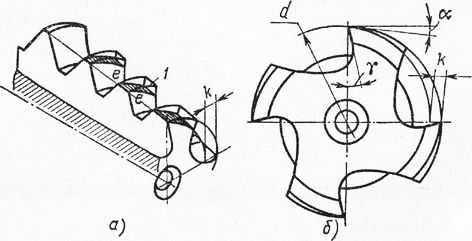

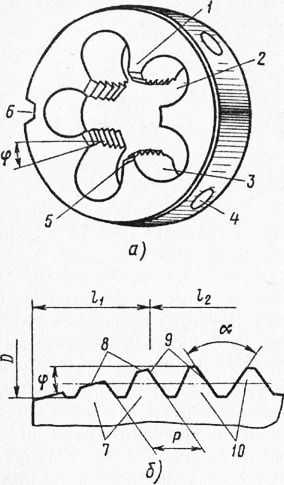

Круглые плашки применяют для нарезания наружных резьб (диаметром 1—52 мм) вручную или на токарных и револьверных станках, токарных автоматах и полуавтоматах, а также на другом оборудовании. На рис. 5.15, а показаны конструктивные элементы круглой плашки: зуб, стружечное окно, передняя и задняя поверхность зуба, центровые отверстия и прорезь. В зависимости от размера плашка имеет 3—6 зубьев, задние поверхности которых образованы за-тылованием, как и у метчиков. Прорезь предусмотрена для закрепления плашки в приспособлении при ее изготовлении. Два (из четырех) центровых отверстия служат для закрепления плашки в плашкодержателе, а два (расположенных симметрично относительно прорези — для установки регулировочных винтов. Этими винтами сжимают плашку с увеличенным (вследствие износа в процессе работы) диаметром резьбы, для чего стенку, соединяющую прорезь 6 со стружечным окном, прорезают насквозь тонким абразивным кругом. На каждом режущем выступе образованы главная и две вспомогательные режущие кромки . Главные задние кромки затылуют для образования заднего угла а. На направляющей калибрующей части выступы имеют полный размер и не затылуются. Наличие у плашки двух режущих частей позволяет использовать ее дважды, что повышает срок ее работы.

Плашки формируют профиль впадины резьбы на заготовке последовательно. Плашки изготовляют из низколегированных марок инструментальных сталей (например, 9ХС). Профиль резьбы плашки не шлифуют. Это обусловливает низкие скорости резьбонарезания. Вместе с тем плашка проста в изготовлении и эксплуатации и является недорогим инструментом.

Рис. 8. Конструкция (а) и элементы резьбы (б) круглой плашки

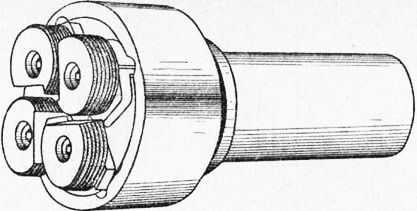

Рис. 9. Резьбонарезная головка

Резьбонарезная головка (РНГ) предназначена для нарезания наружной резьбы высокопроизводительным способом. Общий вид РНГ с круглыми гребенками показан на рис. 9. Режущим элементом головки являются четыре гребенки, каждая из которых представляет собой круглый многопрофильный фасонный резьбовой резец. Для образования на заготовке винтовой поверхности резьбы гребенки последовательно смещены (вдоль оси головки) на ‘Д шага резьбы и развернуты на угол, равный углу подъема резьбы по ее среднему диаметру.

РНГ применяют для нарезания метрических резьб диаметром 4—90 мм с шагом 0,5—4 мм.

Гребенки изготовляют из быстрорежущей стали, обладающей высокими режущими свойствами; резьбовой профиль кольцевых выступов гребенки шлифуют; поверхности контакта с резьбой заготовки уменьшены по сравнению с круглой плашкой. После нарезания резьбы головка открывается и ускоренно отводится от детали (в отличие от плашки, которую надо вывернуть из резьбы).

Читать далее:

Технология и режимы резьбонарезания

Статьи по теме:

pereosnastka.ru

Современная оснастка резьбонарезного станка —

Технологические и технические потребности различных промышленных или коммунальных предприятий, с каждым днем возрастают. Вместе с тем, они требуют и высокую производительность изделий, которые эксплуатироваться в тех или иных условиях. И, даже, несмотря на относительно невысокие темпы развития научно-технического прогресса в области машиностроения, внедряются и находят место современные оснастки для различных станков.

Технологические и технические потребности различных промышленных или коммунальных предприятий, с каждым днем возрастают. Вместе с тем, они требуют и высокую производительность изделий, которые эксплуатироваться в тех или иных условиях. И, даже, несмотря на относительно невысокие темпы развития научно-технического прогресса в области машиностроения, внедряются и находят место современные оснастки для различных станков.

Отдельно, нужно рассмотреть резьбонарезные станки, и то, чем они оснащаются сегодня. В первую очередь, следует отметить, что резьбонарезные станки предназначаются для изготовления и нарезания цилиндрической резьбы различного диаметра на таких материалах, как оцинкованная или углеродистая сталь. Если вернуться немного в прошлое, то можно обнаружить, что при нарезании резьбы не использовались какие либо высокотехнологичные или цифровые системы, и все расчеты (собственно, как и сама работа) производились вручную. Сегодня же, к современной оснастке станка, прежде всего, стоит отнести электронные системы управления, которые позволяют проделывать работы с малыми погрешностями, а то и вовсе без них. Заказать современную оснастку вы можете на сайте mekkain.ru у компании ООО «Мекка Инструмента». Также, к современному оснащению можно отнести вспомогательные элементы, например, резьбонарезные головки и гребенки. Усовершенствование таких деталей позволяет нарезать резьбу еще более качественно, точно и легко.

Более того, возможность применения различных деталей позволяет использовать станок даже не по прямому назначению. В том смысле, что теперь, станком который делает цилиндрическую обработку, можно нарезать и метрические резьбы, снимать фаски или удалять грат с поверхностей. Для этого, достаточно лишь менять оснащение станка, таким образом, достигается некая универсальность резьбонарезных станков, что является неизменным фактом современности любого устройства сегодня.

Loading...

mixednews.ru

Резьбонарезные электрические станки для труб: характеристики, модели, видео

Резьбовое соединение повсеместно используется при изготовлении различных конструкций. Его особенностью можно назвать надежную фиксацию элементов, а также возможность неоднократного сбора и разбора конструкции. Несмотря на то, что подобный тип соединения используется на протяжении последних нескольких лет, создать резьбу сложно и при современных технологиях. Для этого используется электрический резьбонарезной станок, который предназначен исключительно для выполнения подобной работы, а также токарные и фрезеровальные резьбонарезные станки определенных моделей. Примером можно назвать резьбонарезной станок Rems, пользующийся большой популярностью. Рассмотрим все особенности поставляемого оборудования для нарезания резьбы на заготовках различной формы и изготовленных из разных материалов.

Горизонтальный резьбонарезной станок Rothenberger

Используемое оборудование для нарезания резьбы

Еще несколько десятилетий назад использовали специальные машины для вытачивания валов и других изделий, а также нарезания на некоторых резьбы. В машиностроении полуавтоматический резьбонарезной станок позволял получить качественную резьбу с различными параметрами, но в большинстве случаев использовали из-за универсальности токарно-винторезные, сверлильные резьбонарезные станки. Качество получаемой резьбы постепенно увеличивалось, так как со временем на смену опыта и умений оператор пришла дополнительная оснастка, которая позволяла существенно упростить проводимую работу. Условно оборудование можно разделить по следующим признакам:

- расположению инструмента;

- какой из элементов, инструмент или заготовка, во время обработки находится в неподвижном состоянии;

- по степени автоматизации;

- по виду используемого инструмента.

Ранее для образования резьбы на цилиндрической поверхности использовали резцы, плашки и метчики. Для их использования приспосабливали обычное оборудование, которое могло работать с рассматриваемым инструментом. Через некоторое время появились резьбонарезной станок Ridgid или резьбонарезной станок Rems, которые специально производятся для выполнения подобной работы.

Основные параметры

Оборудование рассматриваемой группы характеризуется по иным параметрам, нежели оборудование токарной или фрезерной группы. Это связано с тем, что резьбонарезной станок Ridgid или резьбонарезной станок Rems применяется не для изменения формы или качества поверхности, а образования канавок с заданными параметрами, которые и определяют тип резьбы. К основным параметрам, которыми обладает резьбонарезной станок для труб или других заготовок, можно отнести следующее:

- диапазон диаметра заготовки для болтовой резьбы, а также ее шаг;

- диапазон диаметра трубы, на которой можно нанести резьбу, и ее шаг;

- класс точности согласно установленным нормам в гост или ISO;

- протяженность резьбы, которая может зависеть от диаметра заготовки;

- размер наибольшей фаски;

- угол наклона фаски;

- тип резьбы, которые можно получить.

Современное оборудование, к примеру, резьбонарезной станок Ridgid или резьбонарезной станок ВМС обладают высокой производительностью и возможностью точной настройки под заданные параметры. Вышеприведенные технические характеристики указываются в документации. Однако при выборе следует уделить внимание и другим параметрам, которые определяют особенности проводимых работ.

Резьбонарезной станок RIDGID 535

Как выбрать наиболее подходящую модель?

Резьбонарезной станок Ridgid или резьбонарезной станок ВМС 2а востребованы в мелком и крупносерийном производстве. При выборе определенной модели следует обратить внимание на:

- Тип конструкции: вес, компактность, расположение основных элементов, степень защиты подвижных элементов и зоны резания. На рынке продажи подобного оборудования есть большой выбор. К примеру, можно приобрести вертикальный вариант исполнения РЕМС или с горизонтальной компоновкой. Все зависит от поставленных задач.

- Тип установленного привода. На протяжении многих лет устанавливается механический привод, так как он прост в использовании и компактен. Однако стоит учитывать, что есть довольно много типов механического привода, некоторые надежны и точны, другие выходят из строя довольно быстро.

- При рассмотрении электродвигателя следует обратить внимание на то, от какой сети он питается и есть ли защита от перегрева. Большая мощность в данном случае не будет говорить о хорошей производительности.

- Тип установленного зажимного устройства. Во время обработки есть вероятность возникновения довольно большой нагрузки. Для обеспечения высокой точности нарезания резьбы и безопасности работы конструкции зажимное устройство должно быть надежным.

- Наличие подачи охлаждающе-смазывающей жидкости. При обработке твердосплавного материала есть вероятность существенного нагрева режущего инструмента и самой заготовки. При возникновении подобной ситуации быстро изнашивается инструмент, а также изменяются качества материала.

Резьбонарезной станок REMS Торнадо

- Наличие системы автоматизации. В последнее время все большей популярностью пользуются модели с числовым программным управлением, так как они позволяют получать точные детали при высокой производительности. При этом практически весь процесс выполняется без участия человека, то есть управлять резьбонарезным станком Риджид или другого производителя может оператор с малым опытом резьбонарезания.

При выборе также уделяют внимание тому, какая фирма указана производителем. К примеру, Rothenberger является достаточно известным производителем, что определяет высокое качество получаемых изделий. Однако стоимость оборудования Rothenberger будет существенно выше, чем продукция отечественных производителей.

В заключение отметим, что рассматриваемое оборудование может устанавливаться дома, так как имеет небольшие габаритные размеры, может питаться от сети 220 В и не требует жесткого крепления к основанию. Единственным недостатком при покупке оборудования для его бытового применения является его высокая стоимость.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru