Электролитическое рафинирование меди основные понятия. Рафинированная медь это

Рафинирование меди - Слесарное дело

Рафинирование меди – это технология её поэтапной очистки от примесей других металлов и металлоидов.

В природе самородная элементарная медь существует в форме пластин, древовидных сростков (дендритов) или глыб. Однако таких месторождений этого металла далеко недостаточно для покрытия мировой потребности в нём.

В то же время во многих материалах медь присутствует в химически связанном состоянии. Медные руды, такие как медный колчедан (халькопирит) или медный блеск (халькозин), перерабатываются в процессе обогащения в черновую медь со степенью чистоты не выше 97 %. Однако такой уровень недостаточен для многих областей применения меди. В частности, для электронной промышленности необходима высокочистая медь.

Технология рафинирования меди включает в себя 2 метода и одновременно этапа очистки.

1. Пирометаллургический метод рафинирования

При пирометаллургическом (огневом) методе рафинирования производится продувка воздухом расплава черновой меди с добавлением шлакообразующих добавок. При этом происходит окисление примесей определённых металлов, содержащихся в черновой меди. Оксиды цинка, свинца, мышьяка или сурьмы испаряются, а оксиды олова, железа, кобальта или никеля переходят в шлак. В результате этого получается медь огневого рафинирования со степенью чистоты 99 %.

2. Электролитический метод рафинирования

При электролитическом рафинировании используются медные пластины-аноды толщиной 3 см, которые погружаются в раствор сульфата меди (II), подкисленный разбавленной серной кислотой. При этом в качестве катода служат тонкие листы из чистой меди. Электролиз протекает в больших ваннах с множеством параллельно включенных пластин-анодов.

При подаче напряжения величиной от 0,2 до 0,4 вольт медь огневого рафинирования и все химически более активные металлы, содержащиеся в аноде, окисляются с образованием катионов (Cu2+, Zn2+), которые переходят в раствор.

В то же время менее активные металлы, такие как серебро, платина или золото, обладающие более положительным по сравнению с медью нормальным потенциалом, не окисляются и не растворяются. Они осаждаются на дне электролизёра в виде анодного шлама, который представляет собой ценное сырьё для получения драгоценных металлов и металлоидов, таких как селен и теллур. При этом на катоде выделяется чистая медь со степенью чистоты около 99,95 %, в то время как ионы более активных металлов остаются в растворе.

Уравнения химических реакций

Окисление на аноде: Cu (неочищенная) → Cu2+ + 2 e–

Восстановление на катоде: Cu2+ + 2 e– → Cu (чистая)

Общая реакция: Cu (неочищенная) → Cu (чистая)

Одновременно с этим на аноде происходит разложение воды (реакция a). Выделяющийся при этом кислород окисляет медь уже на электроде до оксида меди (II) (реакция b):

a) 2 h3O → 4 H+ + O2 + 4 e–

b) 2 Cu + O2 → 2 CuO

Добавленная серная кислота преобразует нерастворимый оксид меди (II) в растворимый сульфат меди (II). Только в результате этого ионы приобретают способность перехода в раствор.

Для получения 1 тонны чистой меди требуется 250 кВтч электроэнергии. Для полного растворения пластин из меди огневого рафинирования может потребоваться несколько месяцев.

Медь является ценным сырьём, поддающимся регенерации путём вторичной переработки. Благодаря этому, 80 процентов меди, добытой за всю историю металлургии, до сих пор находится в обращении.

Электролитическое рафинирование также подходит для очистки других металлов, таких как цинк, олово или хром. Для этой цели рафинируемые металлы погружаются в подвешенном состоянии в раствор соответствующего сульфата.

| Следующая > |

slesario.ru

Код ТНВЭД: 7403 - Медь рафинированная и сплавы медные необработанные:

Данная товарная позиция включает необработанную рафинированную медь и медные сплавы, как указано в примечаниях 1 (а) и 1 (б), соответственно.

Медь рафинированная, содержащая по весу по крайней мере 99,85% меди, получается электролитическим рафинированием, электролитической экстракцией, химической очисткой или огневым рафинированием. Другая рафинированная медь (содержащая по весу по крайней мере 97,5% меди) обычно получается сплавлением вышеуказанной рафинированной меди с одним или более прочих элементов, максимальное содержание которых соответствует пределам, указанным в таблице, приведенной в примечании 1 (а) к данной группе.

Медь рафинированная отливается в болванки или чушки для переплавки (т.е. для получения сплава), в заготовки для производства проволоки, в слябы для прокатки, в заготовки (включая заготовки с крупным поперечным сечением) и подобные формы для прокатки, экструзии, вытяжки или ковки в пластины, листы, полосы, проволоку, трубы и другие изделия.

Медь электролитически рафинированная иногда имеет форму катодов, состоящих из пластин или листов с двумя выступами, удерживаясь которыми первоначальные листы подвешиваются в электролитической ванне. Пластины или листы могут быть снабжены скобами или разрезаны на секции.

Медь рафинированная может также иметь форму дроби, в основном, используемой для сплавления с другими металлами, а иногда используемой для размалывания ее в порошок. Однако медные порошки и чешуйки относятся к товарной позиции 7406.

Данная товарная позиция также охватывает литые и спеченные слябы, стержни, прутки и болванки и т.д., при условии, что они после получения не подвергнуты никакой иной обработке, кроме простой обрезки и зачистки (для удаления поверхностного слоя, содержащего большое количество медных окислов), или обрезке, обрубке, зачистке и т.д. для удаления твердой корки или других литейных дефектов, или подвергаются обработке поверхности с одной ее стороны для осмотра (контроль качества).

Спеченные изделия получают из медного порошка или из медного порошка, смешанного с порошками других металлов путем их прессования (сжатия) и спекания (нагревание до температуры ниже точки плавления этих металлов). В спеченном состоянии изделия являются пористыми, имеют малую прочность и обычно подвергаются прокатке, экструдированию, ковке и т.д. для достижения ими необходимой плотности. Эти прокатанные и т.д. изделия исключаются (например, товарные позиции 7407,7409).

Товарная позиция также охватывает заготовки для проволоки и другие заготовки, концы которых имеют коническую форму или обработаны каким-либо способом, чтобы облегчить их ввод в оборудование для превращения их, например, в моток проволоки или в трубы.

Учитывая вышеуказанные условия, касающиеся обработки изделий после их производства, литые стержни и прутки могут включать, в частности, следующие изделия:

(1) Изделия (иногда называемые "кокиль"), точно отлитые в специальные формы и имеющие круглое, квадратное или шестиугольное сечение и обычно не превышающие в длину 1 м.

(2) Удлиненные изделия, полученные в результате процесса непрерывной разливки, в котором расплавленный металл непрерывно подается в охлаждаемую водой форму, где он быстро затвердевает.

Оба типа изделий, "кокиль" и слитки, полученные непрерывной разливкой, часто используются для одних и тех же целей - для прокатки, вытяжки или экструзии.

issa.ru

Электролитическое рафинирование меди: состав, формулы и реакции

Рафинирование меди – это процесс очистки металла посредством электролиза. Очистка электролизом представляет собой самый простой способ достижения чистоты 99,999 % в меди. Электролиз улучшает качество меди как электрического проводника. Электрооборудование часто содержит электролитическую медь.

Что это такое?

Рафинирование меди или электролиз использует анод, который содержит нечистую медь. Она возникает из-за концентрации руды. Катод состоит из чистого металла (титана или нержавеющей стали). Раствор электролита состоит из сульфата. Поэтому можно утверждать, что рафинирование меди и электролиз – это одно и то же. Электрический ток заставляет ионы меди из анодов поступать в раствор и осаждаться на катод. При этом примеси либо отходят, либо образуют осадок, либо остаются в растворе. Катод становится больше, чем чистая медь, а анод сжимается.

В электролитических ячейках используется внешний источник постоянного тока для реагирования на реакции, которые иначе не были бы спонтанными. Электролитические реакции используются для очистки пластинчатых металлов на многих типах субстратов.

Использование электролитического процесса для очистки металла (рафинирование меди, электролиз металла):

- Поскольку примеси могут значительно снизить проводимость медных проволок, необходимо очистить загрязненную медь. Одним из способов очистки является электролиз.

- Когда в качестве анода при электролизе водного препарата сульфата меди используется полоса из нечистой металлической меди, окисляется медь. Окисление ее протекает проще, чем окисление воды. Поэтому металлическая медь растворяется в растворе в виде ионов меди, оставляя за собой многие примеси (менее активные металлы).

- Ионы меди, образованные на аноде, мигрируют к катоду, где они легче восстанавливаются, чем вода и металлические «пластины» на катоде.

Необходимо пропускать достаточный ток между электродами, иначе в противном случае возникнет не спонтанная реакция. Тщательно регулируя электрический потенциал, металлические примеси, которые достаточно активны для окисления меди на аноде, вещества не уменьшаются на катоде, а металл избирательно осаждается.

Важно! Не все металлы восстанавливаются или окисляются легче, чем вода. Если это так, сначала произойдет электрохимическая реакция, требующая наименьшего потенциала. Например, если бы мы использовали электроды, как анод, так и катод, металлический потенциал был бы окислен на аноде, но тогда вода будет уменьшаться на катоде, а ионы алюминия останутся в растворе.

Чтобы создать электролиз, нужно использовать следующий способ рафинирования меди:

- Налейте раствор медного сульфата в стакан.

- Поместите два графитовых стержня в раствор сульфата меди.

- Присоедините один электрод к отрицательной клемме питания постоянного тока, а другой – к положительной клемме.

- Включите источник питания и проверьте, что происходит на каждом электроде.

- Испытайте любой газ, произведенный с пылающей шиной.

- Запишите свои наблюдения и результаты ваших тестов.

Результаты должны быть такими:

- Появляются бурые или розовые твердые формы в растворе.

- Есть пузыри.

- Пузыри должны быть бесцветными.

- Вещество газообразной формы.

Все результаты записываются, после чего газ гасится шиной. Также существует иной способ очистить металл от примесей и сторонней грязи – это огневое рафинирование меди. Как это происходит, расскажем позже, а сейчас представим другие варианты рафинирования металла.

Способы рафинирования меди – как еще могут происходить химические зачистки нужных металлов?

Поскольку электролиз – это воздействие сульфатов и тока, что же такое электролитический способ получения чистой продукции? Совершенно разные вещи, хотя похожи в звучании названий. Однако электрическое рафинирование меди заключается в использовании кислот. Можно сказать, что это окисление металла, но не совсем.

Чистая продукция важна для изготовления электрического провода, поскольку электропроводность меди снижается за счет примесей. Эти примеси включают такие ценные металлы, как:

- серебро,

- золото;

- платина.

Когда они удаляются электролизом и восстанавливаются тем же путем, электроэнергии затрачивается столько, сколько бы хватило на расход электрического питания для снабжения десятков домов. Очищенный компонент позволяет сэкономить энергию, обеспечивая за меньшее время расхода энергии еще больше жилых домов.

При электролитическом рафинировании нечистый состав изготавливается из анода в электролитной ванне из сульфата меди – CuSO4 и серной кислоты h3SO4. Катод представляет собой лист очень чистой меди. По мере пропускания тока через раствор положительные ионы меди, Cu2+ притягиваются к катоду, где они берут на себя электроны и осаждаются, как нейтральные атомы, тем самым создавая на катоде все больше и больше чистого металла. Между тем, атомы в аноде отдают электроны и растворяются в растворе электролита в виде ионов. Но примеси в аноде не идут в раствор, потому что атомы серебра, золота и платины не так легко окисляются (превращаются в положительные ионы), как медь. Таким образом, серебро, золото и платина просто падают с анода на дно резервуара, где их можно очистить.

Но есть и электролитическое рафинирование меди, когда используются резервуары:

- Электролитические очистные резервуары – это отдельный цех в промышленном производстве. Анодные пластины подвешены «ручками» в резервуаре для очистки электролитической меди. Чистые медные катодные листы, подвешенные на сплошных стержнях, вставляются в один и тот же резервуар, один лист между каждым анодом. Когда электрический ток пропускается от анодов через электролит к катодам, медь из анодов перемещается в раствор и высаживается на лист стартера. Примеси из анодов оседают на дно резервуара.

- Литьевая машина с медными анодами (плитами). Он будет плавно превращаться в анодные пластины в пресс-формы. После предварительной обработки происходит удаление олова, свинца, железа, алюминия. Далее начинает заряжаться медный материал в печь, за которым следует процесс плавки.

- Когда примеси удаляются, следует удаление шлака и фаза восстановления с помощью природного газа. Снижение направлено на удаление свободного кислорода. После восстановления процесс заканчивается литьем, когда конечный продукт отливают в виде медных анодов. Такая же машина может использоваться для литья этих анодов во время переработки компонентов или для переработки анодов для металлолома на электролизном медеплавильном заводе.

- Чистые катодные листы. Модифицирующие аноды, извлеченные из рафинирующей печи, превращаются в электролитическую медь с чистотой 99,99 % в процессе электролиза. Во время электролиза ионы меди оставляют нечистый медный анод и, поскольку они являются положительными, мигрируют в катод.

Время от времени чистый металл соскабливается с катода. Примеси из медного анода, такие как золото, серебро, платина и олово, собираются на дне раствора электролита, осаждаются как анодная слизь. Этот процесс и называется электролитическим получением и рафинированием меди.

Получение ископаемого – какие виды существуют и все ли они необходимы на практике?

Несколько отличается иной способ очистки металла. Есть еще рафинирование меди огневое и электролитическое, когда один процесс сразу следует за другим. Важным "разделяющим" этапом становится концентрация или концентрирование. После того, как концентрация завершена, следующий этап в создании готовой продукции – огневое рафинирование меди.

Обычно это происходит недалеко шахты, на обогатительной фабрике или плавильном заводе. Благодаря медной очистке нежелательный материал постепенно удаляется, а медь концентрируется с чистотой до 99,99 % марки А. Детали процесса переработки зависят от типа минералов, с которыми связан металл. Медная руда, богатая сульфидами, обрабатывается пирометаллургическим способом.

Переработка и пирометаллургия:

- В пирометаллургии медный концентрат сушат перед нагреванием в печи. Химические реакции, возникающие в процессе нагрева, заставляют концентрат разделяться на два слоя материала: матовый слой и слой шлака. Матовый слой на дне содержит медь, а слой шлака сверху содержит примеси.

- Шлак отбрасывается и матовый слой восстанавливается и перемещается в цилиндрический сосуд, называемый преобразователем. В конвертер добавляются различные химикаты, которые реагируют с медью. Это приводит к образованию превращенной меди, называемой «блистерной». Осажденная она извлекается и затем подвергается другому процессу, называемому огнеочисткой.

- В огнеочистке воздух и природный газ продуваются, чтобы удалить оставшуюся серу и кислород, в результате чего очищенный состав перерабатывается в катод. Металл отливается в аноды и помещается в электролизер. После зарядки чистая медь собирается на катоде и удаляется в виде 99 % чистого продукта.

Переработка и гидрометаллургия:

- В гидрометаллургии медный концентрат подвергается переработке через один из нескольких процессов. Наименее распространенным методом является цементация, где металл осаждается на металлолом в реакции окисления-восстановления.

- Более широко используемый метод очистки – это экстракция растворителем и электролиз. Эта новая технология получила широкое распространение в 1980-х годах, и примерно 20 % мировой меди в настоящее время производится так.

- Экстракция растворителем начинается с органического растворителя, который отделяет металл от примесей и нежелательных материалов. Затем добавляют серную кислоту для отделения меди от органического растворителя, получая электролитический раствор.

- Затем этот раствор подвергают электролизному процессу, который просто ставит медь в растворе на катод. Этот катод может быть продан как есть, но также может быть превращен в стержни или исходные листы для других электролизеров.

Горнодобывающие компании могут продавать медь в концентрате или катодной форме. Как упоминалось выше, концентрат чаще всего рафинируется в другом месте, не на шахтном участке. Производители концентратов продают концентрат-порошок, содержащий от 24 до 40 % меди, в медеплавильные и нефтеперерабатывающие заводы. Условия продажи уникальны для каждого завода, но в целом плавильный завод выплачивает шахтеру примерно 96 % стоимости содержания меди в концентрате, за вычетом платы за обработку и расходов на очистку.

Как правило, плавильные заводы взимают пошлины за проезд, но они также могут продавать рафинированный металл от имени горняков. Таким образом, весь риск (и вознаграждение) от колебаний цен на медь приходится на плечи перекупщиков.

Огневое рафинирование – насколько это опасно?

Самое «ходовое» огневое рафинирование не может быть не опасным, однако в настоящее время метод обработки используется на большинстве промышленных предприятий. Отдельно стоит описать технологию рафинирования черновой меди.

Блистерная медь уже практически чиста (более 99 % меди). Но для сегодняшнего рынка это не очень "чисто". Металл дополнительно очищают, используя электролиз. В промышленном производстве используют метод, который называется огневое рафинирование черновой меди. Чернильная медь отливается в большие плиты, которые будут использоваться в качестве анодов в электролизере. Электролитическое дополнительное рафинирование производит высококачественный металл высокой чистоты, требуемый промышленностью.

В промышленности это осуществляется в массовом масштабе. Даже лучший химический метод не может удалить все примеси из меди, но при помощи электролитического рафинирования можно получить чистую медь на 99,99 %.

- Анодные блистеры погружаются в электролит, содержащий сульфат меди и серную кислоту.

- Между ними расположены чистые катоды, и через раствор проходит ток более 200 А.

В этих условиях атомы меди растворяются из нечистого анода с образованием ионов меди. Они мигрируют к катодам, где осаждаются обратно, как чистые атомы меди.

- На аноде: Cu(s) → Cu2 + (aq) + 2e-.

- На катоде: Cu2 + (aq) + 2e- → Cu(s).

Когда переключатель закрывается, ионы меди на аноде начнут двигаться через раствор к катоду. Атомы меди уже отказались от двух электронов, чтобы стать ионами, и их электроны могут свободно перемещаться в проводах. Закрытие переключателя толкает электроны по часовой стрелке и заставляет оседать в растворе некоторые ионы меди.

Пластина отталкивает ионы от анода к катоду. В то же время она толкает свободные электроны вокруг проводов (эти электроны уже распределены по проводам). Электроны в катоде рекомбинируют с ионами меди из раствора, образуя новый слой атомов меди. Постепенно анод разрушается, а катод растет. Нерастворимые примеси в аноде падают на дно в осадок. Этот ценный биопродукт удаляется.

Золото, серебро, платина и олово нерастворимы в этом электролите, и поэтому не осаждаются на катоде. Они образуют ценный «ил», который накапливается под анодами.

Растворимые примеси железа и никеля растворяются в электролите, который необходимо постоянно очищать, чтобы предотвратить чрезмерное осаждение на катоды, что уменьшит чистоту меди. Недавно катоды из нержавеющей стали заменили медными катодами. Происходят идентичные химические реакции. Периодически катоды удаляются, и очищается чистая медь. Электролитическое получение и рафинирование меди в данных условиях довольно часто встречается на заводах по переработке цветных металлов.

Электрохимический вариант очищения металла

Огневая очистка может быть названа химической, потому как в этом процессе происходит химическая реакция с другими веществами и примесями. Выше был приведен пример окислительной реакции. Все виды и способы добычи чистой меди похожи, как и электрохимическое рафинирование меди, где применяются идентичные тактики, но в разной последовательности.

Химическим вспомогательным элементом становится сам побочный продукт:

- Едкий натр.

- Хлор.

- Водород.

Это самый дешевый способ получить дорогое сырье, не тратясь на альтернативную систему добычи компонентов. Помимо этого, добываются ценные металлы, которые благородны по составу и ценны в промышленном изобретении электроприборов.

Печь меди – металлическая кулинария промышленности

Печь огневого рафинирования меди сконструирована по-особенному и способна обрабатывать медный лом в жидкий металл с контролируемым содержанием примесей. Она предназначена для пирометаллургической переработки лома по экономичной и экологически чистой технологии. Основная технология, предлагаемая для производства расплавленной меди, подходит для производства медной палочки, полосы, заготовки или других медных изделий с использованием лома в качестве сырья (Cu> 92 %).

Потенциал систем сжигания и очистки был рассчитан для цикла очистки (от зарядки до восстановления) в течение 16-24 часов, в зависимости от типа лома. Печи рафинирования меди обладают особой конструкцией и функциями:

- Корпус печи выполнен из стальных сегментов и жестких конструкций типа сечения.

- Печь облицована огнеупорным материалом изнутри.

- Она оснащена гидравлической станцией, работающей в режиме опрокидывания печи с двумя скоростями: скоростью ползучести при наклоне для литья и высокой скоростью во время перемещения, которая не требует особой точности.

- Операции выполняются при помощи двух гидравлических цилиндров, установленных на дне печи. Специальное устройство возвращает печь в горизонтальное положение во время аварийных отключений питания.

- Загрузочный люк материала расположен в боковине печи. Он закрывается дверью, приводимой в движение от гидравлического цилиндра.

- Печь оснащена охлаждаемыми копьями для операций окисления и восстановления меди.

Также есть одна универсальная горелка, потребляющая как жидкое, так и газообразное топливо.

Окислительное рафинирование в промышленности

Операция окисления меди проводится после завершения плавки исходного сырья. Процесс осуществляют путем впрыскивания сжатого воздуха в расплав через фурмы. Полученный шлак удаляют вручную с поверхности расплава при помощи специальных граблей и сбрасывают в контейнер. Шлак содержит медь, примеси, свинец, олово и т. д. Процесс восстановления должен проводиться для удаления кислорода из расплава и восстановления оксидов меди. Операция выполняется путем впрыскивания природного газа в расплав.

Из печи, отходящие газы, подаются в систему газоочистки, проходят через пылесборник, который захватывает грубую пыль. Коллектор снабжен вентиляционной трубой в случае аварийного выброса газа в атмосферу. Печь для огнеочистки работает в непрерывном режиме. Цикл работы технологического процесса включает:

- загрузку сырья;

- окисление, шлакообразование, восстановление;

- загрузку рафинированного металла.

Весь последующий процесс называется окислительное рафинирование меди. Он не может быть отделен от общего процесса очистки, так как является частью всего метода получения чистого металла. После того как требуемые параметры будут устранены, расплав меди используется для следующего технологического процесса.

Иодидное рафинирование цветных металлов

Ионы меди (II) окисляют иодидные ионы до молекулярного йода, и в этом процессе сами сводятся к иодиду меди (I). Исходная смешанная коричневая смесь разделяется на не совсем белый осадок иодида меди (I) в растворе йода. Используют эту реакцию для определения концентрации ионов меди (II) в растворе. Если добавить в колбу установленный объем раствора, содержащего ионы меди (II), а затем добавить избыток раствора йодида калия, вы получите описанную выше реакцию.

2Cu2+ + 4I- → 2CuI (s) + I2 (водный раствор)

Вы можете найти количество йода, высвобождаемого титрованием раствором тиосульфата натрия.

2S2O2-3 (раствор) + I2 (раствор) → S4O2-6 (водный раствор) + 2I- (водный раствор)

Когда раствор тиосульфата натрия запускается из бюретки, цвет йода исчезает. Когда это почти все исчезнет, добавьте крахмал. Вся реакция иодидного рафинирования меди будет обратимой с йодом для получения глубокого синего крахмал-йодного комплекса, который намного легче увидеть.

Добавляйте последние несколько капель раствора тиосульфата натрия до тех пор, пока синий цвет не исчезнет. Если вы проследите пропорции через два уравнения, вы обнаружите, что для каждых 2 молей ионов меди (II), с которыми вы должны были начать, вам нужно 2 моля раствора тиосульфата натрия. Если вы знаете концентрацию раствора тиосульфата натрия, легко подсчитать концентрацию ионов меди (II). Результатом этой попытки является получение простого соединения меди (I) в растворе.

Фосфористая обработка

Рафинирование меди фосфористой – это фосфорная дезоксидированная жесткая медь, которая представляет собой прочную смолу общего назначения. Она раскисляется фосфором меди, в которой остаточный фосфор поддерживается на низком уровне (0,005-0,013 %) для достижения хорошей электропроводности. Обладает хорошей теплопроводностью и отличными свойствами сварки и пайки. Оксид после рафинирования меди таким способом, оставшийся в твердой смоле меди, удаляется фосфором, который является наиболее часто используемым дезоксидантом.

В таблице показана разные показатели от отожженного (мягкого) до жесткого состояния меди.

| Прочность на растяжение | 220-385 Н/мм2 |

| Прочность на разрыв | 60-325 Н/мм2 |

| Удлинение | 55-4 % |

| Твердость (HV) | 45-155 |

| Электропроводность | 90-98 % |

| Теплопроводность | 350-365 Вт/см |

Ведущие рамы соединяют проводку с электрическими клеммами на поверхности полупроводника и крупномасштабными схемами на электрических устройствах и печатных платах. Материал выбирается так, чтобы соответствовать требованиям процесса и быть надежным при установке и эксплуатации.

Состав меди после электролиза

В состав меди после огневого рафинирования входит 99,2 % металла. В анодах его остается гораздо меньше. Когда примеси полностью удаляются, в составе остается 130 г/л катодных основ. Водный раствор купороса становится слабым, а кислотная составляющая медных катодов достигает 140-180 г/л. Черновая медь содержит 99,5 % металла, железа насчитывается 0,10 %, цинка до 0,05 %, а золота и серебра всего лишь 1-200 г/т.

fb.ru

Рафинирование меди — Знаешь как

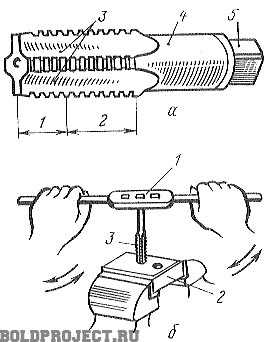

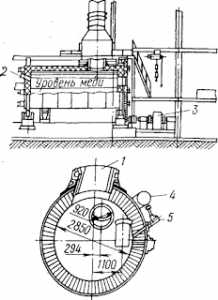

В черновой меди, выплавленной из первичного или вторичного сырья, 0,6—4% примесей, главные из которых железо, сера, никель, висмут, мышьяк, сурьма, золото, серебро, селен, теллур и кислород. Многие из этих элементов ухудшают механические свойства металла, особенно его пластичность, и все, исключая серебро, снижают электропроводность. В черновой меди содержится, например, 400 г/т золота и 1000 г/т серебра. Благородные металлы, а также селен и теллур представляют значительную ценность, их необходимо извлечь при рафинировании в богатые отходы.Рис. 1. Печь для огневого рафинирования меди: 1 — газоход; 2 — лещадь; 3 — ось выпускной щели; 4 — рабочие окна; 5 —дверцы рабочих окон; 6 — свод; 7 — окна для горелок или форсунок.

По ГОСТ 859— 66 предусмотрено 10 марок меди, допустимое содержание суммы примесей в них от 0,01 до 1%. Известны два способа рафинирования: огневой и электролитический. Первым можно получить металл чистотой 99,5—99,7%, но не удается извлечь благородные металлы. Электролиз, который сложнее и дороже, дает медь высших марок и позволяет выделить ценные элементы в отдельный богатый продукт, который окупает сравнительно большие расходы на передел. Качество рафинированной меди выше, а затраты на ее очистку меньше,, если металл предварительно очистить огневым способом. В современной практике электролитическому рафинированию обычно предшествует огневое.

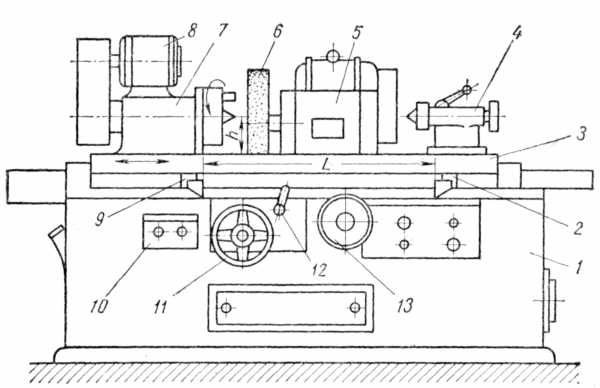

Огневое рафинирование

Медь рафинируют в стационарных отражательных печах (рис. 1) или в поворотных — цилиндрических, похожих на конверторы (рис. 2). Ванна стационарных печей вмещает до 400 т, а поворотных — до 260. Рафинировочные печи обогревают мазутом, естественным газом или угольной пылью. Необходимое требование к топливу — малое содержание в нем серы: SО2 топочных газов загрязняет медь серой, как это следует из равновесия реакции. Ванну печи выкладывают из динасового или периклазошпинелидного кирпича. Стены и подвесной либо распорно-подвесной свод набирают из магнезитового или магнезито-хромитового кирпича. В стенах, облицованных снаружи чугунными плитами, устраивают рабочие окна с поднимающимися заслонками. Отопление больших печей часто автоматизировано: топливо и воздух подают в заданном соотношении.

Медь загружают механической лопатой, установленной на тележке шаржирного крана (рис. 3), которая захватывает до 3,5 штыков. Жидкую медь заливают ковшами спомощью крана или миксер-вагоном.

Рафинирование слагается из следующих последовательных стадий: расплавление (10—12 ч), окисление примесей и съем шлака (3—4 ч),раскисление (3—4 ч) и разливка (5—6 ч). Общая продолжи-тельность передела при работе на твердой меди 24 ч, а на жидкой почти вдвое меньше.

Рис. 2. Поворотная печь для рафинирования меди: 1 — горелка; 2 — поворотный механизм 4 —воздушный коллектор; 5 —фурмы

Примеси окисляют воздухом, который вдувают через погруженные в ванну футерованные железные трубки диаметром 20— 40 мм. Скорость реакций пропорциональна концентрациям, поэтому преимущественно окисляется

медь:

4Cu + О2 = 2Cu2О.

Cu2О, растворимая в жидком металле, быстро насыщает ванну. При температуре 1150° С концентрация ее достигает 6% (по массе) и далее сохраняет постоянство.

Рис 3. Цех огневого рафинирования меди 1 — шаржирный кран; 2 — печь; 3 — разливочная машина; 4 — аноды; 5 — мостовые краныОкисление железа, цинка, марганца, никеля, свинца, или иного двухвалентного металла, можно описать общим уравнением:

Mе + Cu2О = MeO+2Cu.

Окислы примесей нерастворимы в меди, они всплывают на ее поверхность и шлакуются кварцевым флюсом.

Реакции идут вправо до достижения равновесия. Пометив активности в металле квадратными, а в шлаке — круглыми скобками, получим

Остаточная равновесная концентрация каждой примеси приблизительно равна ее активности

При постоянной температуре активности меди и растворенной в ней Cu2О постоянны, их можно ввести в величину К, а последнюю определить из формулы (18). Тогда равновесная концентрация для любой примеси Ме(II) будет:

a[Me] ≈ [Me] = a(MeO) exp ( ΔZ° : RT) ; ΔZ° = ΔZ° MeO — ΔZ°Cu2O

Из этого видно, что при постоянной температуре и насыщении растворенной закисью меди остаточная концентрация удаляемой примеси тем меньше, чем ниже активность ее в шлаке и больше сродство к кислороду, определяемое значение величины ΔZ0.

Для понижения [Me] необходимо чаще выпускать шлак, не допуская накопления в нем удаляемых элементов. Очередность выгорания примесей зависит от их сродства к кислороду и содержания в меди: менее прочные окислы отдают кислород более прочным, например

3FeO + 2Аl = Аl2O3 + 3Fe.

Казалось бы, очередность окисления должна соответствовать ряду, в котором сродство к кислороду последовательно снижается. В действительности, все примеси выгорают одновременно, но с разными скоростями, зависящими от соотношения концентраций, способности шлаковаться, летучести, скорости реакций окисления и ряда других причин.

Сурьма и мышьяк быстрее и полнее переходят в шлак, если добавлять соду, которая связывает эти элементы в прочные арсенаты и антимонаты. Подобные соединения висмута менее стойки и в меди его остается относительно больше. Сера, селен и теллур, вероятно, окисляются по реакциям, подобным реакции, которые в общем виде можно представить следующим образом, обозначив халькогениды буквой X:

2Cu2O + Cu2X⇄6Cu + XO2

Запись константы равновесия здесь должна учитывать активности реагирующих веществ в расплаве меди:

По-прежнему, включая постоянные величины в К, получим

Остаточные активности (концентрации) в меди серы, селена и теллура экспоненциально зависят от ΔZ0Tподсчет которого для условий передела затруднен отсутствием данных. Сравнение стандартных величин при обычных температурах, приведенное в табл. 13, подтверждает результаты практики, показывающие, что селен удаляется труднее серы, но легче теллура; однако такое суждение можно считать лишь ориентировочным.

Прием удаления из металла растворенных газов и раскисления называют дразнением. В ванну, очищенную от шлака, погружают сырое дерево (жерди или бревна), бурно выделяющие пары воды и газообразные углеводороды, которые перемешивают медь, способствуя удалению SO2 и других газов.

Таблица. Сравнение величин ΔZ°298, кДж для реакции (100) при участии разных халькогенидов

| Соединение | Сера | Селен | Теллур |

| XO2 Сu 2 X | —300,2 — 88,8 | — 132,3 — 68,2 | —270,5 —309,8 |

| ΔZ°298 | +88,6 | +235,9 | +339,3 |

Раскисление необходимо для получения пластичного металла: содержание растворенной Cu2O в ванне к концу рафинирования может быть высоким. Раскислителями служат продукты сухой перегонки того же дерева — углеводороды, например:

4Cu2O + СН4 = СO2 + 2Н2O + 8Сu.

При этом уменьшают избыток воздуха для сжигания топлива и продолжают дразнение. Восстановление Cu2O до остаточных концентраций 0,3—0,5% достигается легко, его можно ускорить вдуванием в ванну мазута, угольной пыли или природного газа.

На некоторых заводах древесина полностью заменена паро-мазутной смесью либо природным газом, иногда конверсированным.

Рафинировочные шлаки, выход которых составляет 2—3% от количества меди, перед раскислением тщательно удаляют, в них обычно бывает 15—40% SiO2, 5—10% FeO в виде силикатов и ферритов, а также окислы цинка, никеля и других примесей, меди же 35—45%; около 4/5 ее связано в закись, а остальная находится в виде неотстоявшихся капель металла.

Рафинированную медь выпускают через вертикальную щель в стенке печи; для этого постепенно сбивают порог из огнеупорной глины. Металл отливают в аноды, предназначенные для электролиза. Применяемая для этого карусельная разливочная машина представляет собой горизонтальный круг, на котором установлены изложницы для анодов. Он медленно вращается; чугунные или медные изложницы заполняются медью из ковша, установленного на козлах. Наклоняясь, ковш заливает одну из них, после чего карусель автоматически поворачивается, подставляя под носок следующую. За время движения по кругу металл затвердевает и охлаждается водой из брызгал. Готовые аноды погружают для полного охлаждения в бассейн с водой, а затем отвозят на склад. Розлив автоматизирован.

Шлаки подвергают восстановительной плавке в небольших шахтных печах на черновую медь, а иногда перерабатывают в конверторах при продувке штейнов

извлечение в анодную медь составляет 98—99% ; расход

условного топлива около 10—11% от меди; использование его иногда повышают установкой котлов-утилизаторов.

Поворотные печи пока менее распространены из-за сравнительной сложности устройства и большего расхода топлива. Они удобны для установки в одном пролете с конверторами и дозированного разлива металла через горловину. В мировой практике пока более 60% меди рафинируют в стационарных печах.

Статья на тему Рафинирование меди

znaesh-kak.com

медь рафинированная: | TWS.BY

В данную товарную позицию включаются необработанные рафинированная медь и медные сплавы, как указано в примечаниях 1(а) и 1(б) к данной группе, соответственно.

Рафинированную медь , содержащую не менее 99,85 мас.% меди, получают электролитическим рафинированием, электролизом, химической очисткой или огневым окислительным рафинированием. Прочую рафинированную медь (содержащую не менее 97,5 мас.% меди) обычно получают легированием вышеуказанной рафинированной меди другими, одним или более, элементами до максимального предельного содержания, приведенного в таблице в примечании 1(а) к данной группе.

Медь рафинированная отливается в слитки или чушки для переплавки (например, для получения сплава) или в заготовки для производства проволоки, в слябы для прокатки, в биллеты (включая заготовки с круглым поперечным сечением) и аналогичные формы для прокатки, экструзии, волочения или ковки в плиты, листы, полосы, проволоку, трубы и другие изделия.

Электролитически рафинированная медь иногда имеет форму катодов, состоящих из пластин или листов с двумя проушинами, скобами, за которые первоначальные исходные листы подвешиваются в электролитической ванне, или разрезаны на секции.

Рафинированная медь может также иметь форму сферических частиц , в основном используемых для легирования, а иногда для размалывания ее в порошок. Однако медные порошки и чешуйки относятся к товарной позиции 7406 .

В данную товарную позицию включаются литые и спеченные слябы, бруски, прутки и слитки и т.д. при условии , что они после получения не подвергались никакой иной обработке, кроме простого снятия заусенцев или окалины (для удаления поверхностного слоя, содержащего большое количество медных оксидов), или обрезке, обрубке, зачистке и т.д. для удаления твердой корки или других литейных дефектов или подвергались обработке поверхности с одной ее стороны для осмотра (контроль качества).

Спеченные изделия получают из медного порошка или из порошка медных сплавов, или из медного порошка, смешанного с порошками других металлов, путем их прессования (сжатия) и спекания (нагревания до температуры ниже точки плавления этих металлов). В спеченном состоянии изделия являются пористыми, имеют малую прочность и обычно подвергаются прокатке, экструдированию, ковке и т.д. для достижения ими необходимой плотности. Эти прокатанные и т.п. изделия не включаются в данную товарную позицию (например, товарные позиции 7407, 7409 ).

В данную товарную позицию также включаются заготовки для производства проволоки и заготовки для прокатки, имеющие сходящиеся на конус концы или обработанные каким - либо иным способом, чтобы облегчить их ввод в оборудование для переработки, например, в моток проволоки или в трубы.

При условии соблюдения вышеупомянутых условий, касающихся обработки изделий после их производства, литые бруски или прутки данной товарной позиции могут включать, в частности:

- (1) Изделия, отлитые в специальные формы (так называемое "литье в кокиль") и имеющие круглое, квадратное или шестиугольное сечение и обычно не превышающие в длину 1 м.

- (2) Удлиненные изделия, полученные в результате процесса непрерывной разливки, при котором расплавленный металл непрерывно подается в водоохлаждаемый кристаллизатор, где он быстро затвердевает.

Оба типа изделий, "кокильные" и бруски, полученные непрерывной разливкой, часто используются для одних и тех же целей – для прокатки, вытяжки или экструзии прутков.

www.tws.by

Рафинирование меди

Posted by Менеджер in Теория металлаЧерновая медь всегда подвергается рафинированию с целью удаления из нее примесей, ухудшающих ее свойства, а также извлечения из нее таких ценных металлов, как золото, серебро и др. В современной практике рафинирование проводят последовательно двумя принципиально различными методами: пирометаллургическим и электролитическим.

Огневое (пирометаллургическое) рафинирование меди проводят в отражательных печах. В отличие от отражательных печей для получения штейна эти печи меньших размеров (ширина 5 м, длина 12—15 ж, глубина 900 мм). Такие печи вмещают до 400 т меди. Особенно тщательно выполняется кладка, образующая ванну печи. Ее обычно заключают в кожух из чугунных плит и устанавливают на столбах; это предупреждает утечку жидкотекучей меди через щели и неплотности кладки. Загружается печь через хорошо заметные на эскизе загрузочные окна. Ванна футеруется динасовым или магнезитовым кирпичом, свод выкладывают из динасового кирпича. Отапливают эти печи мазутом, газом или угольной пылью. Подача топлива и необходимого для его горения воздуха в современных печах проводится автоматически в зависимости от наружной температуры ванны.

Весь цикл рафинирования состоит из следующих операций: загрузка и расплавление, окисление примесей, удаление растворенных газов, раскисление меди и разливка и занимает обычно 12—16 ч. Если рафинирование проводят на заводе, производящем черновую медь, и заливают медь в печь в жидком виде, продолжительность рафинирования значительно сокращается. Окисление примесей в черновой меди проводят воздухом, который вдувают через стальную трубку диаметром 20—40 мм, футерованную огнеупорами и погружаемую в расплавленную медь. Окисление протекает на поверхности воздушных пузырьков, и, так как скорость окисления пропорциональна концентрации металлов в ванне, наиболее быстро окисляется медь по реакции.

Закись меди растворяется в расплавленной меди и благодаря перемешиванию вдуваемым воздухом быстро распространяется по всему объему ванны, а окисление примесей поэтому идет главным образом через посредство закиси меди по следующей общей схемегде условно буквой [Me] обозначены все примеси. Окислы примесей всплывают на поверхность и образуют шлак, быстрое удаление которого способствует более глубокому рафинированию. Отдельные летучие окислы могут переходить частично и в парообразное состояние. Таким путем удается удалить основную часть таких примесей, как Al, Si, Mn, Zn, Sn, Fe, Ni, Pb, S и частично Sb, As, Bi; не окисляются и остаются в меди золото, серебро, а также селен и теллур.

Удаление растворенных газов из меди принято называть дразнением на плотность. В металл ванны погружают сырую древесину (обычно жерди и тонкие бревна), которая разлагаясь, выделяет пары воды и газообразные углеводы, бурно перемешивающие медь, что способствует удалению из металла сернистого и других газов. После удаления газов для получения пластичной меди начинается раскисление или, как принято говорить на заводах, дразнение на ковкость, так как содержание растворенной Cu20 после окисления иногда достигает 12%. Раскислителями служат те же продукты сухой перегонки древесины, образующиеся при перемешивании металла деревянными жердями.

Для обеспечения более полного раскисления на время дразнения на плотность поверхность меди засыпают древесным углем и предварительно тщательно удаляют шлаки во избежание обратного восстановления из них примесей. Шлаки, полученные при рафинировании, содержат 5—40% Si02, 5—10% Fe, 35—45% Си, в основном в виде закисей. Кроме того, они содержат окиси цинка, никеля и других примесей.

Готовую медь выпускают из печи через вертикальную щель в стенке печи, для чего по мере вытекания меди постепенно сбивают перекрывающую ее плотнику из огнеупорной глины. Медь после огневого рафинирования подается на разливочные машины для отливки анодов почти квадратных плит с ушками, имеющими толщину 40—50 мм и около метра в длину и ширину (вес 250—320 кг). Указанные аноды направляются на электролитическое рафинирование.

trastcomp.ru

Электролитическое рафинирование меди основные понятия

31.03.2013 | Опубликовано в: Литейное производство

Целью электролитического рафинирования вторичной меди является получение катодной меди. Содержащиеся в рафинируемой меди примеси переходят при этом в шлам или в раствор, в том числе в шлам переходят благородные металлы. Электролитическое рафинирование вторичной меди проводится в тех же условиях, что и при рафинировании первичной меди, и принципиально от него не отличается.Особенностью рафинирования вторичной меди является высокая концентрация в ней некоторых примесей.Так, например, повышенное содержание свинца приводит к усиленной пассивации анодов и их неравномерному растворению вследствие образования пленки оксидов основных солей.Повышенное содержание примесей в анодах вторичной меди часто приводит к тому, что при электролитическом рафинировании содержание меди в электролите не повышается, как это бывает обычно, а наоборот, понижается и приходится не выделять медь из электролита, а напротив, вводить её для поддержания концентрации меди в электролите на должном уровне.Аноды из вторичной меди характеризуются, главным образом, повышенным содержанием никеля, сурьмы и свинца и пониженным содержанием благородных металлов, селена, теллура и мышьяка. Содержание во вторичной меди золота редко превышает 2г/т, серебра 100÷150г/т, селена и теллура также значительно меньше, чем в меди, выплавленной из руд.Рафинированная катодная медь, получаемая из вторичной меди, не отличается по качеству от катодной меди, получаемой из руд, и соответствует марке М0.Целью электролитического рафинирования является получение чистой высококачественной меди и получение шлама, содержащего следующие металлы: Cu, Pb, Sb, Sn, Au, Ag. Для этого осуществляют растворение анодов из черновой меди действием постоянного тока в растворе серной кислоты и одновременно осаждают из раствора чистую медь на катоде под воздействием постоянного тока.Осаждение меди из раствора или растворение меди па аноде подчиняется законам Фарадея. Как известно (следствие 2-го закона Фарадея), 96500 Кулонов электричества при прохождении через раствор электролита всегда выделяют или растворяют один грамм-эквивалент вещества. На заводах принято измерять количество электричества в Ампер-часах. Один Ампер-час (А-час) равен 3600 Кулонов. Следовательно, один Фарадей равен:

96500 : 3600 = 26,8А∙час

В случае электролиза соли двухвалентной меди 1 А-час выделяет при прохождении через раствор

(0,5•63,57): 26,8= 1,186г меди.

Эта расчетная величина (электрохимический эквивалент) имеет очень важное значение. Практически на заводах никогда не удается выделить это количество меди за 1А-час.Поэтому ввели понятие “коэффициент” использования тока η или, как говорят на заводах, “выход по току”.Этот коэффициент вычисляют как частное от деления фактически полученного количества меди (в граммах за 1А-час) на 1,186. Так как на практике получается выход по току всегда меньше теоретического количества, то этот коэффициент всегда меньше единицы. Часто коэффициент использования тока выражают в процентах, умножая полученную дробь на 100. Для меди заводской выход по току колеблется в пределах 92÷97%, или 0,92÷0,97.

Источник - Медь Вторичная: Монография

Перейти: Медное литье

buymore.pro