05 семестр / Контрольные работы и аттестации / ОР РК / ткм-рк / ткм-рк-2.0 / 06 шлифование. Агрегат заточного станка приводящий во вращение вал со шлифовальным кругом

Введение.

СОДЕРЖАНИЕ

Введение. 2

Круглошлифовальные станки. 2

Вращение шлифовального круга. 5

Вращение заготовки. 5

Поперечная подача шлифовального круга. 5

Возвратно-поступательное перемещение стола. 8

Бесцентрово-шлифовальные станки. 8

Кинематическая схема бесцентрово-шлифовального станка. 11

Внутришлифовальные станки. 14

Плоскошлифовальные станки. 18

Плоскошлифовальные станки с круглым столом. 19

Шлифовальные станки представляют собой многочисленную группу станков современного станочного парка. На автомобильных заводах и заводах общего машиностроения шлифовальные станки составляют до 20% общего количества металлорежущих станков. На заводах подшипниковой промышленности парк шлифовальных станков достигает 50% - 60% от всего станочного парка производственного оборудования.

Повышение количества шлифовальных станков в общем парке станочного оборудования объясняется повышением требований к точности и чистоте обработки, широким применением закаленной и легированной стали и твердых сплавов. В связи с повышением точности заготовок и снижением припусков на обработку(внедрение в производство точного литья, прокатки, точной штамповки и т. д.) технология обработки позволяет для получения готовой детали ограничиться только шлифовальными операциями. Поэтому роль шлифовальных станков в современном машиностроении все более и более возрастает.

Шлифовальные станки общего назначения в зависимости от вида выполняемой обработки разделяют на следующие типы: 1) круглошлифовальные станки; 2) бесцентрошлифовальные станки; 3) внутришлифовальные станки; 4) плоскошлифовальные станки.

Кроме того, применяются специальные шлифовальные станки, станки для отделочных операций и заточные станки для заточки режущего инструмента.

На шлифовальных станках выполняют обработку наружных и внутренних цилиндрических, конических и фасонных поверхностей, обрабатывают плоскости, разрезают заготовки, шлифуют резьбы и зубья шестерен, а также затачивают режущий инструмент.

Круглошлифовальные станки.

На круглошлифовальные станках выполняют шлифование наружных цилиндрических и конических поверхностей и шлифование торцевых плоскостей.

Рисунок 1 Схемы круглого наружного шлифования.

а – продольными рабочими ходами; б – глубинное; в – врезное; г – уступами; д – угловыми кругами.

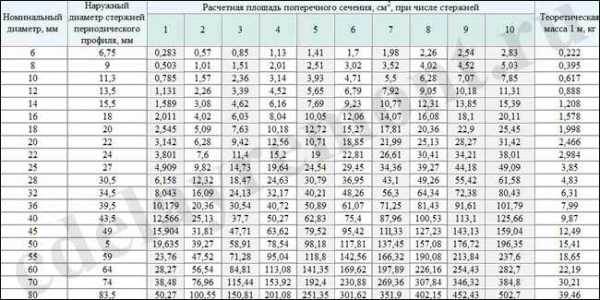

Таблица 1

Наиболее распространенные типы круглошлифовальных станков

| Наименование станка | Модель | Главный параметр | Главное движение | Мощность, кВт | Масса, кг | |

| Наибольший параметр устанавливаемого изделия | Скорость | |||||

| Скорость круга, м/с | Часто та вращения изде лия, об/мин | |||||

| Круглошлифоваль ный универсальный станок высокой точности | 3У10В | 100160 | 35;50 | 100-950 | 1,1 | 1,63 |

| Круглошлифоваль ный универсальный станок повышенной точности | 3К12 | 200500 | 35;50 | 52-780 | 5,5 | 3 |

| Круглошлифоваль ный полуавтомат для продольного и врезного шлифования повышенной точности | 3М151 | 200710 | 50 | 50-500 | 10 | 5,6 |

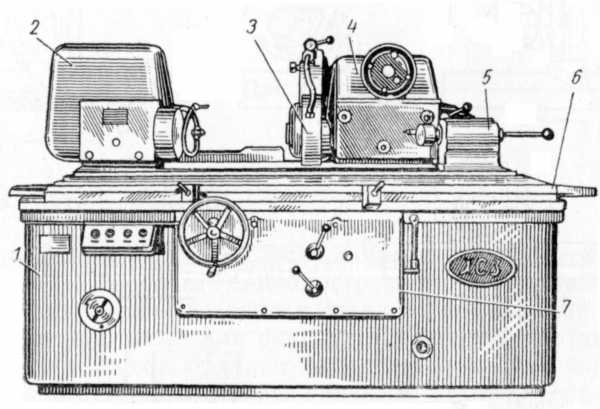

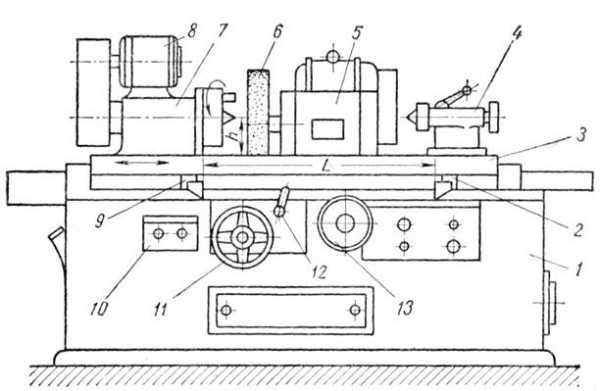

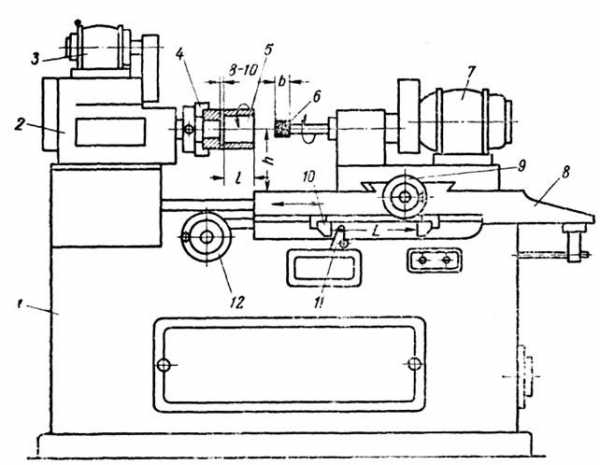

На рисунке 2 приведен общий вид круглошлифовального станка. В станине 1 коробчатой формы размещены приводные механизмы и гидропривод.

Возвратно – поступательное перемещение стола 3 осуществляется от гидравлического приводка. На столе смонтированы передняя бабка 7 и задняя бабка 4. Шлифовальная бабка 5 осуществляет главное движение – движение шлифовального круга 6.обрабатываемоя деталь закрепляется между центрами передней и задней бабок, получая вращение от электродвигателя 8, установленного в верхней части передней бабки. Задняя бабка может перемещаться по направляющим стола, устанавливаться и закрепляться в зависимости от длины шлифуемой детали.

Сбоку стола имеются передвижные кулачки 2 и 9, которые устанавливаются на длину хода стола и управляют рычагом 12 переключения хода стола.

Шлифовальная бабка 5, установленная отдельно за столом, имеет поперечные перемещения для радиальных подач (глубины резания) и управляется маховиком 13. Маховик 11 служит для ручного перемещения стола. Управление станком осуществляется через кнопочный пульт 10.

Рисунок 2 Общий вид кругло шлифовального станка

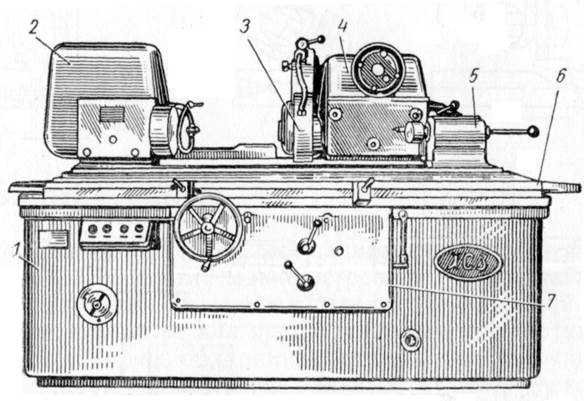

Внешний вид круглошлифовального станка модели 3151 показан на рисунке 3.

Рисунок 3 внешний вид круглошлифовального станка модели 3151

1 – станина; 2- передняя бабка; 3- шлифовальный круг; 4 – бабка шлифовального круга; 5 – задняя бабка; 6 – стол; 7 – панель управления.

Простые круглошлифовальные станки для шлифования конических поверхностей с малой конусностью допускают поворот верхней части стола на угол ±70. Универсальные круглошлифовальные станки, кроме поворота стола, допускают установку на угол передней бабки, а также и бабки шлифовального круга, что позволяет шлифовать конические поверхности с большой конусностью.

Основными размерами, характеризующие круглошлифовальные станки, является наибольший диаметр шлифования, который для станков общего назначения изменяется в пределах 200 – 750 мм., и наибольшее расстояние между центрами L= 500÷5000 мм.

Гидрокинематическая схема круглошлифовального станка представлена на рисунке 4.

studfiles.net

4.7 Шлифование

Процесс обработки абразивными материалами называют шлифованием. Абразивные материалы (зерна высокой твердости с острыми кромками) могут быть в свободном виде (порошки) или в связанном (цементированном) в форме кругов, брусков, сегментов. В большинстве случаев шлифование является отделочной операцией, обеспечивающей высокую точность (до 0,002 мм) и необходимый класс шероховатости поверхности (Ra = 0,15-1,2 мкм), и применяется для обработки наружных и внутренних цилиндрических и конических, плоских и криволинейных поверхностей всех металлов и сплавов. Шлифование применяют также для обдирочных работ (например, при очистке литья), для заточки режущих инструментов.

Абразивы бывают естественные и искусственные. Широко используются искусственные абразивы: электрокорунд (кристаллический оксид алюминия), карборунд (карбид кремния), карбид бора, эльбор (кубический нитрид бора), синтетический алмаз. Из естественных абразивов применяют алмаз и редко наждак и корунд.

По ГОСТу в зависимости от размеров зерен абразивов их делят на шлифзерна – зернистость от № 200 до 16, шлифпорошки – от № 12 до 3 (номер указывает средний размер зерна в сотых долях миллиметра) и микропорошки – от М40 до М5 (число определяет размер зерна, мкм). Выбор зернистости зависит от требуемой шероховатости: для обдирочной обработки применяют крупнозернистые абразивы, для чистовой и отделочной – мелкозернистые.

Связка обеспечивает получение компактных абразивных инструментов нужной формы и размеров и определяет их прочность и твердость. Применяют связки неорганические и органические. Наиболее распространена неорганическая связка – керамическая К, составляемая из огнеупорной глины, жидкого стекла и других компонентов. Органические связки – вулканитовая В и бакелитовая Б имеют большую прочность и упругость и применяются для изготовления тонких (например, отрезных) кругов, для инструментов, используемых при доводочных операциях; круги на вулканитовой связке используют в качестве ведущих при бесцентровом шлифовании. Путем изменения процентного содержания зерен в массе круга и давления при прессовании его в формах достигают различного соотношения объемов зерен, связки и пор.

Пористые круги менее подвержены засорению стружкой, так как она легко удаляется из больших пор под действием центробежных сил. Воздух и охлаждающая жидкость, увлекаемые вращающимся пористым кругом, хорошо охлаждают зону резания. Различают инструменты плотной структуры (номера структуры 1-4), на 60-56 % состоящие из зерен абразива, среднеплотной (номера 5-8) – 54-48 % зерен и открытой структуры (номера 9-16) – 46-38 % зерен.

Абразивные инструменты во время работы обладают способностью частично или полностью самозатачиваться. Самозатачивание состоит в выкрашивании затупившихся зерен и обнажении острых граней зерен следующего ряда. Инструменты «засаливаются», если твердость их слишком велика для обработки данного материала, или преждевременно изнашиваются (выкрашиваются), если эта твердость мала. Твердость абразивного инструмента определяется сопротивляемостью связки выкрашиванию зерен абразива под влиянием силы резания. Различают абразивные инструменты мягкие (марки М1, М2, МЗ), среднемягкие (СМ1, СМ2), средние (С1, С2), среднетвердые (СТ1, СТ2, СТЗ), твердые (Т1, Т2), весьма твердые (ВТ1, ВТ2) н чрезвычайно твердые (ЧТ1, ЧТ2).

Инструменты из эльбора н алмаза имеют стойкость в десятки раз больше инструментов из других абразивов и обеспечивают н сравнении с ними значительно большую производительность, точность и малую шероховатость поверхности. Такие круги имеют металлический или пластмассовый корпус, на котором закреплено абразивное кольцо. Это кольцо состоит из зерен эльбора или алмаза и бакелитовой, керамической или металлической (чаще из сплавов на медно-оловянной основе) связки. Помимо шлифовальных кругов, к абразивным инструментам относятся бруски, сегменты и головки. При притирке и доводке используют также абразивные порошки и пасты.

в группу шлифовальных станков входят станки для круглого шлифования (центровые круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные), для плоского шлифования, притирочные и полировальные, заточные, обдирочные шлифовальные, а также специализированные и специальные.

Наибольшее число шлифовальных работ выполняется с использованием быстро вращающегося абразивного круга. При вращении круга и подаче заготовки или круга множество зерен срезает материал заготовки с образованием мельчайшей стружки. Окружная скорость круга составляет 8-50 м/с и выше в зависимости от твердости обрабатываемого материала (чем тверже материал, тем меньше скорость), наличия охлаждения и других условий. В соответствии с видом применяемых станков различают шлифование круглое, бесцентровое, внутреннее, плоское и специальное (резьбы, зубчатых колес). На рис. 33 представлены основные схемы резания при шлифовании.

При наружном круглом шлифовании обрабатываемая заготовка помещается между центрами передней и задней бабок круглошлифовального станка и ей сообщается вращательное движение со скоростью vд = 0,25-0,42 м/с от двигателя передней бабки. линейная скорость шлифовального круга vк на его внешнем радиусе составляет 30-60 м/с. при шлифовании с продольной подачей вращающаяся заготовка имеет возвратно-поступательное движение для обработки заготовки по всей длине lо кругом шлифовальной бабки (рис. 33, а). Поперечная подача на глубину t = 0,005-0,05 мм осуществляется шлифовальным кругом в конце каждого прохода обрабатываемой заготовки. Продольная подача s выбирается в зависимости от ширины шлифовального круга В. Для чистого шлифования s = (0,2-0,4)В. Для обработки конусов верхнюю часть стола станка с закрепленной на нем шлифовальной бабкой делают поворотной.

Помимо приведенного способа шлифования, обеспечивающего наибольшую точность, применяют также круглое шлифование врезанием, когда весь припуск (0,1-0,3 мм) снимается кругом с заборным конусом за один проход, и круглое шлифование с поперечной подачей.

При шлифовании с поперечной подачей (рис. 33, б) шлифовальный круг получает вращательное движение и поперечное перемещение. Обрабатываемая деталь имеет только вращательное движение и обрабатывается сразу по всей ширине. При чистовом шлифовании величина поперечной подачи st составляет от 0,002 до 0,08 мм/об. Этот вид шлифования применяется для заготовок с небольшой длинной шлифуемой поверхности (шеек кривошипов, обычных и коленчатых валов, ступенчатых валиков и др.)

При бесцентровом шлифовании (рис. 33, в) шлифуемую деталь помещают между двумя кругами, где она поддерживается опорным ножом, не будучи ничем закреплена. Один из кругов является шлифующим и срезает стружку, а другой – ведущим, который не только вращает изделие, но и сообщает ему поступательное перемещение вдоль направляющего ножа. Кроме того, ведущий круг вместе с бабкой имеет возможность поперечного перемещения для обеспечения поперечной подачи (врезания), а также для компенсации износа кругов. Для продольной подачи поворотная часть бабки вместе с кругом устанавливаются под углом = 1-7 относительно шлифующего круга. Бабка шлифующего круга установлена неподвижно. Шлифовальные круги периодически правят для придания им заданной формы, изменяющейся в связи с износом абразивного инструмента. Шлифовальный круг имеет скорость вращения vк = 30-50 м/с, скорость ведущего круга vвк = 0,165-0,33 м/с. Для повышения производительности при обработке длинных валов применяют бесцентрово-шлифовальные станки со шлифовальными кругами шириной до 800 мм (вместо обычной ширины 150-200 мм). Бесцентрово-шлифовальные станки применяют в серийном и массовом производстве.

На рис. 33, е представлена схема круглого внутреннего шлифования. Обрабатываемая заготовка укреплена в патроне, навинченном па шпиндель передней бабки станка, и вращается. Шлифовальный шпиндель с закрепленным на нем кругом имеет постоянную скорость вращения и совершает возвратно-поступательные движения, осуществляя продольную подачу, для обработки отверстия на заданную глубину. Привод шпинделя шлифовальной бабки приводится в действие от отдельного двигателя. Шлифовальная бабка имеет возможность радиального перемещения для осуществления поперечной подачи. Диаметр круга выбирается в пределах 70-90 % от диаметра шлифуемого отверстия. Помимо приведенной схемы внутреннего шлифования, применяют планетарное внутреннее шлифование. При этом заготовка неподвижна, а круг вращается около оси шпинделя и вместе со шпинделем около оси шлифуемого отверстия. Подача шпинделя вдоль оси отверстия обеспечивает его шлифование по всей длине.

Плоскошлифовальные станки применяют для обработки длинных и узких поверхностей или мелких заготовок, установленных по ходу стола под шлифующим кругом. На плоскошлифовальном станке с прямоугольным столом обработка ведется периферией круга. На столе укрепляют магнитную плиту, служащую для установки и удержания заготовок при работе. Стол имеет возвратно-поступательное движение. По вертикальным направляющим стойки может передвигаться шлифовальная бабка для установки шлифовального круга на глубину обработки. Перекрытие шлифуемой заготовки по ширине достигается при поперечном осевом прерывистом (во время переднего и заднего перебегов) движении круга. Схема шлифования периферией круга представлена на рис. 33, г. существуют также схемы плоского шлифования заготовок торцом круга (рис. 33, д) при возвратно-поступательном движении стола, а также периферией или торцом круга заготовок, закрепленных на вращающемся столе. Крупные заготовки обрабатываются на плоскошлифовальных станках портального типа (подобных продольно-строгальным станкам).

studfiles.net

06 шлифование

Шлифование

Какими способами удаляется припуск при шлифовании наружных поверхностей на бесцентрово-шлифовальном станке? Какое движение принимают за главное движение резания при шлифовании?

Способы: с продольной подачей;

врезное;

За главное движение резания принимают вращательное движение шлифовального круга.

Какие поверхности шлифуют на плоско-шлифовальном станке с прямоугольным столом? Чем отличается шлифование плоских поверхностей на плоско-шлифовальном станке с круглым столом?

Полоские поверхности: горизонтальные, вертикальные, наклонные, фасонные, линейчатые.

На плоскошлифовальном станке с круглым столом вместо возвратно-поступательного стол совершает вращательное движение. Его выполняют круглым с вертикальной осью вращения. На станке с прямоугольным столом необходимо также выполнять движение поперечной подачи, если ширина круга меньше ширины заготовки.

Укажите назначение шлифования. На каких шлифовальных станках осуществляют обработку поверхностей шлифованием?

Назначение: уменьшение шероховатости, уменьшение дефектов поверхностного слоя, уменьшение радиального и торцевого биения. Шлифование применяют для: окончательной обработки и предварительной обработки (перед. отдел. видами).

Станки: кругло-шлифовальный станок, внутришлифовальный станок, плоскошлифовальный станок, бесцентрово-шлифовальный станок,

Какие параметры оказывают влияние на шероховатость поверхности при шлифовании? Какие движения резания сообщают на плоскошлифовальном станке при шлифовании горизонтальной плоскости?

Выбор режущей обработки: V, S, t. Если отв. малых размеров, то высокая частота вращение шлиф. круга. (>10 м/с)

Выбор способа шлифования: продольное шлифование – ↑ точность; глубинное, врезное – ↓ точность.

Выбор шлифовального круга. (Нужно выбрать зерно меньшего размера)

Подача смазыв. охлажд. жидкости (обильно) - эмульсии.

Правка шлифовального круга.

Движения: главное движение резания шлифовального круга (вращательное), станок с прямоугольным столом: возвратно-поступательное движение стола, обеспечивая продольную подачу, движение подачи на глубину резания дается в крайних положениях стола. Движение поперечной подачи необходимо в тех случаях, когда ширина круга меньше ширины заготовки. Станок с круглым столом: стол совершает вращательное движение, обеспечивая круговую подачу.

Каким образом устанавливается заготовка на бесцентрово-шлифовальном станке при шлифовании наружных поверхностей? Как изменяют величину продольной подачи на этих станках?

Установка: Заготовки обрабатываются в незакрепленном состоянии. Устанавливают 2 круга: режущий и ведущий. Заготовку устанавливают на нож между двумя кругами. Эти круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и режущим кругом, поэтому заготовка увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга. Заготовка вращается на ноже и одновременно контактирует с обоими кругами.

Величина подачи: Перед шлифованием ведущий круг устанавливают наклонно под углом 1…7° к оси вращения заготовки. Вектор скорости этого круга разлагается на составляющие, и возникает скорость движения подачи. Чем больше угол тем больше скорость подачи.

Когда осуществляют шлифование с планетарной подачей шлифовального круга и на каких станках?

Для шлифования внутренних цилиндрических поверхностей несимметричных заготовок большой массы и размеров (которые нельзя вращать).

Обработка заготовок производится на внутришлифовальных станках.

Какие параметры оказывают влияние на шероховатость поверхности при шлифовании? Какие движения резания сообщают на кругло-шлифовальном станке при шлифовании цилиндрической поверхности большой длины?

Выбор режущей обработки: V,S,t. Если отв. малых размеров, то высокая частота вращение шлиф. круга.(>10м/с)

Выбор способа шлифования: продольное шлифование – высокая точность; глубинное, врезное – меньшая точность

Выбор шлифовального круга. (Нужно выбрать зерно меньшего размера)

Подача смазыв. охлажд. жидкости (обильно) - эмульсии.

Правка шлифовального круга.

Сообщают главное вращательное движение шлифовального круга Dr, прерывистая поперечная подача круга DSп на глубину резания, вращательное движение заготовки Dsкр (но с меньшей скоростью) и возвратно-поступательная подача заготовки Dsпр.

Какие поверхности шлифуют на кругло-шлифовальном станке? Какое отличие в настройке этого станка при шлифовании цилиндрической поверхности большой и малой длины (больше и меньше ширины абразивного круга)?

Шлифуют наружные цилиндрические, конические, фасонные и торцовые пов-ти.

При заготовке большой длины, необходимо выполнять движение продольной подачи заготовки Dsпр, чтобы обработать поверхность по всей длине.

Как устанавливается заготовка на бесцентрово-шлифовальном станке при шлифовании цилиндрической поверхности? Как подается движение продольной подачи на заготовку?

См. ответ на вопрос 5

Какие поверхности шлифуют на внутришлифовальных станках? Каким образом обеспечивается шлифование отверстия в заготовках больших размеров и массы?

Шлифуют внутренние цилиндрические, конические, фасонные, торцовые.

Заготовки больших размеров и массы шлифуют планетарным шлифованием. Заготовку закрепляют на столе станка неподвижно. Шлифовальный круг вращается вокруг своей оси, а так же вокруг оси отверстия, что аналогично движению круговой подачи.

Какие поверхности шлифуют на бесцентрово-шлифовальных станках? Как передается вращательное движение на обрабатываемую заготовку?

Шлифуют наружные и внутренние конические, цилиндрические, торцовые и фасонные пов-ти.

Устанавливают 2 круга: режущий и ведущий. Заготовку устанавливают на нож между двумя кругами. Эти круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и режущим кругом, поэтому заготовка увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга. Заготовка вращается на ноже и одновременно контактирует с обоими кругами.

Какие схемы шлифования применяют для удаления припуска при шлифовании цилиндрической поверхности на кругло-шлифовальном станке? Какие движения резания сообщают инструменту и заготовке при шлифовании фасонной поверхности вращения?

Круглое шлифование цилиндрических пов-тей может быть выполнено по одной из четырех схем: шлифование с продольной подачей; врезное шлифование; глубинное шлифование; шлифование уступами.

Инструменту сообщают вращательное движение Dr, заготовке сообщают круговое движение подачи DSкр и продольное Dsпр. Поперечная подача на глубину резания Dsп дается инструменту в крайних положениях.

studfiles.net

Заточные станки

Заточные станки служат для затачивания ручных столярных изделий с прямой (ножи рубанков, полотна стамесок) и кривой (режущая часть шерхебеля) режущей кромкой. Также для заточки режущих приспособлений механических фуганков, с длиной ножей 75-140 мм. Заточные станки применяют для заточки резца токарного станка, для обработки деревянных деталей, а также различного слесарного инструмента и сверл.

Устройство заточных станков

К станине, такого оборудования, как заточные станки, осуществлено крепление электродвигателя, причем его ось повернута в правую сторону на полтора градуса. На вал электродвигателя крепится узел, к которому присоединяется шлифовальный круг, через специальный узел. При ручном перемещении узла подачи поперечно и продольно, происходит заточка и доводка детали.

Поперечная подача осуществляется за счет узла, который состоит из направляющей, которая расположена на двух колоннах. Направляющая приходит в движение посредством червячной передачи, которая установлена в станине. К концу червячного вала прикреплен лимб, который позволяет осуществить собственно поперечную передачу.

Продольная подача на таких приспособлениях, как заточные станки, осуществляется при помощи узла, состоящего из крепления обрабатываемой детали, которая устанавливается на оправке. Крепление оправки осуществляется к стойкам, установленным на направляющей. Узловой держатель при помощи скобы на винтовых зажимах закреплен с затачиваемым инструментом.

На держателе предусмотрена рукоятка, позволяющая осуществить проход по оправке. Чтобы осуществить радиусную заточку детали, предусмотрено специальное отверстие, сквозь которое прикрепляют приставку для обработки ножей шерхебелей. Держатель также имеет специальный подручник, чтобы затачивать слесарный инструмент (сверла, резцы и т.д.).

Принцип работы заточных станков

Классификация работ на таких устройствах, как заточные станки, следующая: с применением держателя, с использованием приставки для обработки по радиусу, применение подручника для заточки. В первом случае возможна обработка плоского полотна инструментов для обработки дерева с прямой кромкой. К ним относятся резцы ручного рубанка, фуганка, пластины механических фуганков, долота, стамески и т.д.

Перед тем, как начать заточку, необходимо установить положение ползуна станка крайним слева. Далее крепится инструмент при помощи П-образной скобы и зажимных винтов так, чтобы у кромки, которая осуществляет снятие фаски, установилось параллельное положение относительно рабочего торца круга для шлифования с промежутком один-два миллиметра между ними. Далее поворачивается главный выключатель и после нажатия кнопки «Пуск» включается заточной станок.

После этого оператор станка левой рукой постепенно вращает поперечную передачу, параллельно с этим подводится кромка инструмента таким образом, чтобы произошло легкое касание инструмента и вращающегося шлифовального круга. Затем нужно правой рукой не используя поперечную подачу осуществить 2-3 продольных перемещений, при этом инструмент передвигается по плоскости рабочего торца шлифовального круга.

Устройство приставка, применяемая при радиусной заточке, позволяет получить сферическую фаску на режущих кромках инструментов. При установке приставки освобождают ползун, отсоединяя прижимные скобы и рифленые зажимные винты. Далее осуществляют ввод оси приставки в отверстие ползуна по центру, а с другой стороны осуществляется фиксация при помощи винта.

Необходимо убедиться в том, что приставка заточного станка вращается легко и без люфта. После этого ползун перемещают таким образом, чтобы зрительно линия оси приставки была напротив середины шлифовального круга. Далее осуществляют фиксацию держателя, чтобы предотвратить продольное перемещение, при помощи стопорного винта.

promplace.ru

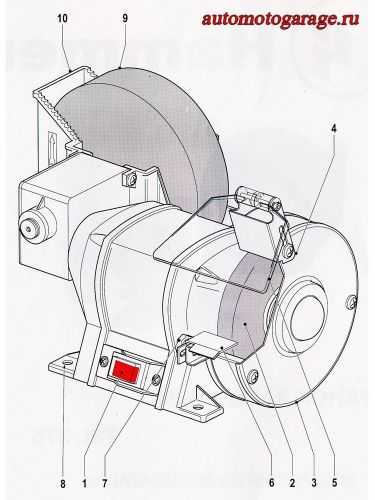

Заточной станок TSL375 - обзор и небольшая доработка :: АвтоМотоГараж

Заточной станок или просто точило от якобы немецкого производителя Hammer, сделанный в Китае.

Модификация TLS 350 имеет два посадочных места для абразивных кругов. На один из абразивных кругов вращение передается по средством понижающего углового редуктора для мокрого шлифования.

Введение.

На рынке существует много шлифовальных станков, но лишь малая часть из них – это шлифовальные станки с применением воды. Метод шлифования на низких оборотах с водяным охлаждением уже хорошо зарекомендовал себя на практике: лезвие получается идеально острым, при этом сталь не размягчается. Во время шлифования с применением воды не происходит искрения, а низкая частота вращения шлифовального круга гарантирует высокую безопасность работы. Шлифовальный круг диаметром 200 мм вращается со скоростью около 130 об/мин в ёмкости с водой. Благодаря этому шлифовальный круг постоянно смачивается водой, и обрабатываемая поверхность не нагревается.

Назначение инструмента: настольный заточный станок предназначен для заточки ножей, долот, стамесок и другого режущего инструмента.

Упаковка:

Точило Hammer TSL375:

|

Технические данные:Напряжение питания – 220 В, 50 Гц;Потребляемая мощность – 375 Вт;Вес – 6.1кг;Класс оборудования - бытовой Детали и органы управления:

|

Сухая заточка:

Частота вращения – 2950 об/мин, Максимальная толщина точильного круга – 20 мм,Диаметр абразивного (точильного) кругa – 150 мм, Диаметр посадочного отверстия точильного круга – 12.7 мм;

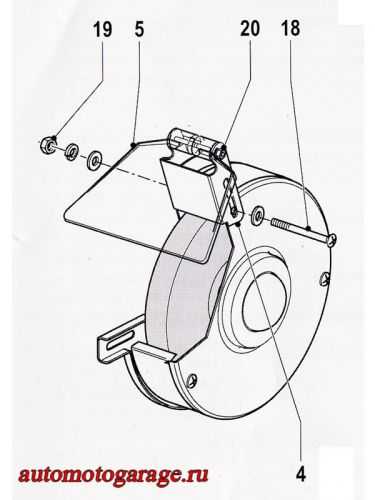

Замена точильного круга 150x20 мм:

Для замены точильного круга для сухой заточки необходимо снять защитное ограждение, открутить гайку (11), снять наружный фланец (12), старый точильный круг (2). При необходимости очистить детали, после чего установить новый точильный круг, наружный фланец на точильный круг и надёжно закрутить гайку на шпиндель. И в завершении установить на место защитное ограждение.

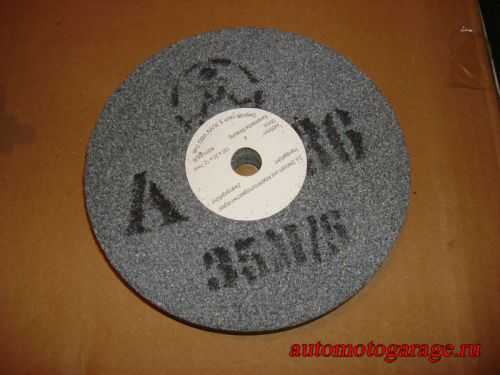

Абразивный круг 150x20 мм (входящий в комплект):

Заточка с охлаждением:

Частота вращения – 134 об/мин,Максимальная толщина точильного круга – 40 мм, Диаметр точильного круга – 200 мм,Диаметр посадочного отверстия точильного круга – 20 мм;

Замена точильного круга 200x40 мм:

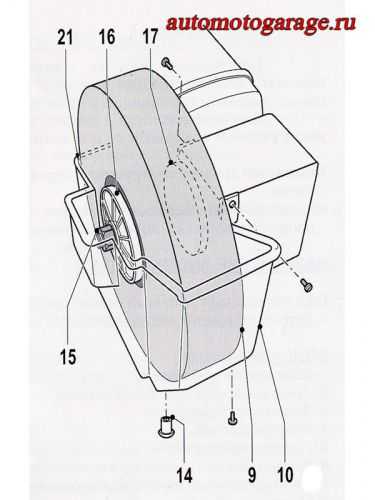

Для замены точильного круга для заточки с охлаждением необходимо демонтировать водный резервуар (10), открутить гайку (15), снять наружный фланец (16), старый точильный круг (9). При необходимости очистить детали, после чего установить новый точильный круг, наружный фланец на точильный круг и надёжно закрутить гайку на шпиндель. В завершении необходимо установить на место водный резервуар.

Абразивный круг 200x40 мм (входящий в комплект):

Водный резервуар:

Не использовать поврежденные точильные и абразивные круги. Треснувший точильный круг может в любую минуту разлететься на куски, что может привести к аварии или несчастному случаю.

Данное точило не предназначено для непрерывной paботы. После 30 минут работы следует выключить машину и дать ей остыть до температуры окружающего воздуха.

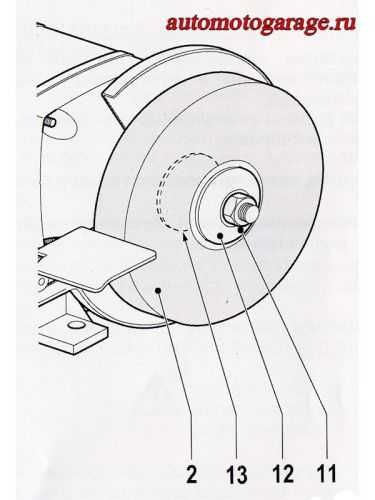

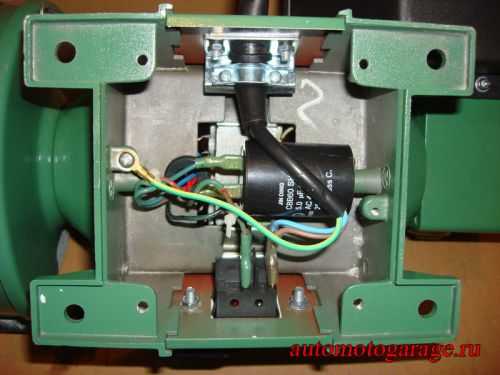

Доработка:

После покупки, точило было разобрано (кроме электродвигателя) для того чтобы устранить погрешности производителя (как никак Китай и особого доверия к компании Hammer пока нет и наверно не будет). Особые замечания, которые хочется отметить это пластиковые втулки осевого вала абразивного круга для мокрого шлифования и отсутствие металлической шайбы между вторым фланцем круга и осевым валом. В принципе втулки можно впоследствии заменить, а вот отсутствие шайбы не позволит надёжно зафиксировать точильный круг, т.к. ограничительный бортик на осевом валу при затяжке будет врезаться в пластиковый фланец.

Пластиковые втулки редуктора:

Установка дополнительной шайбы:

Для надёжности пришлось установить гайку с тефлоном, т.к. при сильной затяжке существует вероятность, что пластиковые фланцы могут лопнуть, а при не достаточной точильный диск легко откручивался:

Обслуживание:

В основном заточной станок не нуждается в специальном обслуживании. Регулярно удаляйте пыль от заточки и стружки с корпуса, с поверхности и водного из резервуара.

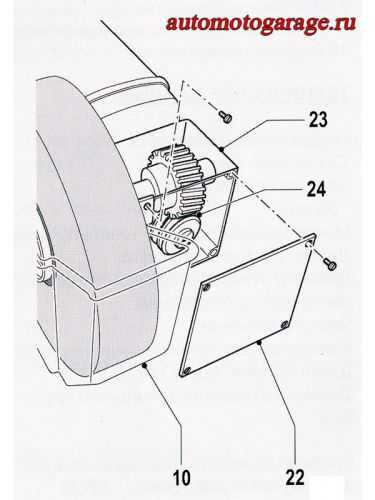

Единственный узел, который нужно будет впоследствии обслуживать это трансмиссионный привод круга для заточки с охлаждением. В данном приводе используется червячный механизм. Он необходимый для преобразования угловой скорости и вращательного момента электродвигателя. Этот привод необходимо время от времени смазывать. Для смазки привода нужно демонтировать водный резервуар (10), затем снят крышку (22) с коробки привода (23). После чего обильно смазать большим количеством шарикоподшипникового масла шестерни привода (24).

В завершении установить снятые детали в обратном порядке (крышку и водный резервуар).

Электрическая коммутация компонентов точила:

Для удобства работы и безопасности в конструкции точила предусмотрен жесткий монтаж на рабочее место. Крепление осуществляется с помощью четырёх крепёжных отверстий в станине точила.

Видео

Видеоролик демонстрирующий работу понижающего углового редуктора и пуск точильного круга с жидкостным охлаждением:

Лейбл подозрительной фирмы: (поработаем, посмотрим)!

automotogarage.ru

Станки бесцентровошлифовальные. Станки круглошлифовальные бесцентровые

Среди разновидностей шлифования в современном машиностроении наиболее эффективно бесцентровое круглое шлифование, при котором обеспечиваются высокая точность и качество обработки. Кроме того, бесцентрово-шлифовальные станки незаменимы при создании автоматических линий, так как могут быть оснащены загрузочными устройствами и приборами для автоматического активного контроля размеров детали.

При повышенной жесткости технологической системы бесцентрово-шлифовальный станок — деталь ведется обработка при более высоких параметрах, чем на обычных центровых круглошлифовальных станках. Рабочий обслуживает одновременно 3—5 станков, погрузка и выгрузка заготовок производятся без его участия. Все это дает возможность в несколько раз повысить производительность труда и свести до минимума затраты вспомогательного времени.

Методы круглого наружного бесцентрового шлифования постоянно совершенствуются. При изготовлении подшипников начали применять станки с комплектами кругов высотой 500—800 мм. На некоторых современных станках заготовки базируются на неподвижных жестких опорах (башмаках).

Процесс бесцентрового шлифования. Особенности бесцентрового шлифования

Бесцентровое шлифование — один из наиболее производительных видов абразивной обработки, широко распространенный в крупносерийном и массовом производстве.

Жесткость технологической системы станок — шлифовальный круг — деталь — ведущий круг при бесцентровом шлифовании в 1,5—2 раза выше, чем жесткость системы при круглом шлифовании в центрах. В связи с этим при бесцентровом шлифовании режимы резания соответственно повышаются в 1,5—2 раза и значительно облегчается обработка нежестких заготовок (тонких валов, распылителей и т. д.). Кроме того, точность формы и концентричность шлифованной поверхности при бесцентровом шлифовании также выше, чем при шлифовании в центрах.

Процессы резания и формообразования заготовок на бесцентрово-шлифовальных станках осуществляются шлифовальным кругом, вращающимся с заданной скоростью. При этом заготовку не закрепляют в центрах или патроне, как на обычных центровых шлифовальных станках, а базируют по обрабатываемой или окончательно обработанной поверхности. Заготовка получает вращение от ведущего круга, скорость которого в 60—100 раз меньше окружной скорости шлифовального круга.

На практике применяют попутное шлифование: шлифовальный круг и заготовка вращаются в разные стороны. Таким образом, скорость шлифования Vш определяется как разность скоростей шлифовального круга Vш к и заготовки Vз в точке контакта

Vш = Vш.к - Vз

Так как сила трения между заготовкой и шлифовальным кругом меньше, чем между заготовкой и ведущим кругом, то заготовка вращается практически со скоростью ведущего круга. Разность скоростей заготовки и шлифовального круга обеспечивает процесс шлифования. Заготовка может вращаться на специальных станках за счет магнитной планшайбы, на которой она базируется торцом и удерживается силами магнитного притяжения на направляющем ноже, вращающихся роликах или жестких опорах.

Схемы бесцентрового наружного и внутреннего шлифования и формулы для определения основного технологического времени приведены в табл. 1 и 2.

При наружном шлифовании (см. табл. 1) обрабатываемая заготовка 2 находится в контакте с опорным ножом 3, шлифовальным 1 и ведущим 4 кругами. При внутреннем шлифовании (см. табл. 2) заготовка 2 находится в контакте с поддерживающим 3 и прижимным 4 роликами, ведущим 5 и шлифовальным 1 кругами.

В бесцентровых станках ведущий круг выполнен, как правило, из того же материала, что и шлифовальный. В качестве ведущих кругов часто применяют чугунные или алюминиевые ролики. Коэффициент трения при обработке стальных заготовок с помощью кругов на вулканитовой связке равен 0,6—0,8, а при использовании металлических роликов он уменьшается до 0,15—0,18. Это приводит к увеличению проскальзывания заготовки относительно ведущего круга и уменьшению скорости шлифования.

При бесцентровом шлифовании заготовка не только вращается, но и движется поступательно. В процессе шлифования она базируется наружной поверхностью на ноже и ведущем круге и торцом прижимается к соседней заготовке, обрабатываемой одновременно с ней.

Обработка на бесцентрово-шлифовальных станках производится методами продольной подачи, подачи до упора и поперечной подачи (см. табл. 1 и 2).

Шлифование методом продольной подачи на станках для наружного шлифования выполняют при продольном перемещении заготовки, а на станках для внутреннего шлифования — при возвратно-поступательном перемещении шлифовального круга. Шлифовальный и ведущий круги находятся на постоянном расстоянии друг от друга. При прохождении заготовки между кругами с нее сошлифовывается слой металла, определяемый припуском на обработку. При этом поперечную подачу одного из кругов осуществляют только для компенсации износа кругов и настройки станка на требуемые размеры обработки.

За счет поворота ведущего круга либо наклона опорного ножа на определенный угол по отношению к шлифовальному кругу производится продольная подача заготовки, скорость которой определяется окружной скоростью ведущего круга и углом его поворота или наклона ножа.

Из основной схемы бесцентрового шлифования следует (см. эскиз в табл. 1), что окружная скорость заготовки (м/мин)

Vз = Vв.к cos α,

а продольная подача

Snp = Vв.к sin α,

где

Vв.к — окружная скорость ведущего круга, м/мин;

α — угол поворота ведущего круга или наклона опорного ножа, °

Поскольку наибольший угол поворота α = 6°, a cos α = 0,9945, то практически окружные скорости заготовки и ведущего круга равны, т.е. Vз = Vв.к или π d nз /1000 = π Dв.к nв.к / 1000, откуда частота вращения заготовки

nз = Dв.к nв.к /d

Гладкие цилиндрические заготовки шлифуют методом продольной подачи, а короткие или ступенчатые валики — методом врезания. При шлифовании заготовок с продольной подачей применяют подающие механизмы типа валковых, которые осуществляют непрерывную подачу заготовок в зону шлифования.

При врезном шлифовании ведущий круг, нож и заготовку после обработки отводят от шлифовального круга и устанавливают новую заготовку. Этот метод сравнительно легко может быть автоматизирован за счет автоматической загрузки рабочей зоны станка, активного контроля обработанных заготовок и автоматической правки кругов.

Ведущий круг или направляющую линейку при врезном наружном шлифовании и прижимной ролик при врезном внутреннем шлифовании устанавливают под углом а = 30'. Очень малая продольная подача при таком значении угла обеспечивает плотный прижим заготовки к упору.

В начале процесса врезного шлифования большая часть припуска удаляется при повышенной радиальной подаче, затем подача снижается, и в конце обработки заготовка шлифуется в течение нескольких ее оборотов без подачи на глубину. Форма поверхностей заготовок, шлифуемых методом врезания, может быть цилиндрической, конической или фасонной. Шлифовальному и ведущему кругам соответствующая форма рабочей поверхности придается правкой.

Методом до упора шлифуют заготовки, форма которых не позволяет им беспрепятственно проходить между кругами (болты, клапаны со стеблем или тарелкой и т. п.). Шлифование на станках с широкими кругами высотой до 800 мм можно производить с продольной подачей при установке группы заготовок на оправку.

При врезном шлифовании заготовка базируется на ноже и ведущем круге или на жестких опорах (башмаках), а положение заготовки определяет торцовая опора.

Возможна также обработка ступенчатых валиков методом поперечной подачи. В процессе обработки контролируют размер одной шейки, остальные получают за счет выправленного по копиру на соответствующие размеры шлифовального круга.

При большом перепаде диаметров обработки особые требования предъявляются к выбору схемы базирования, режимов обработки и правки, подбору шлифовальных кругов, наладке станка.

С поверхностей малой и большой ступенек шеек вала вследствие неодинаковой режущей способности шлифовальных кругов в единицу времени снимается разное количество металла, что при прочих равных условиях приводит к более интенсивному затуплению и осыпанию круга, шлифующего шейку большого диаметра. Кроме того, при бесцентровом шлифовании ступенчатого валика с использованием двух ведущих кругов круги и валик образуют две различные фрикционные пары. Привод валика практически осуществляется с помощью одной из фрикционных пар, так как во второй фрикционной паре происходит проскальзывание.

Для выявления ведущей фрикционной пары необходимо рассматривать характер взаимодействия шеек валика с малым и большим ведущими кругами. Если вращать заготовку за малую шейку валика, то частота его вращения nз = (Dв.к10/dш1я) nв к1 (трение на ноже и влияние шлифовального круга не учитываются), где dш1я, Dв.к1 — диаметры малой шейки вала и большого ведущего круга соответственно. Если вращать заготовку за большую шейку, то частота вращения вала nз = (Dв.к2 /dш2) nвк1 где dш2, Dв.к2 — диаметры большой шейки вала и меньшего ведущего круга соответственно. Таким образом, частота вращения вала определяется ведущей фрикционной парой.

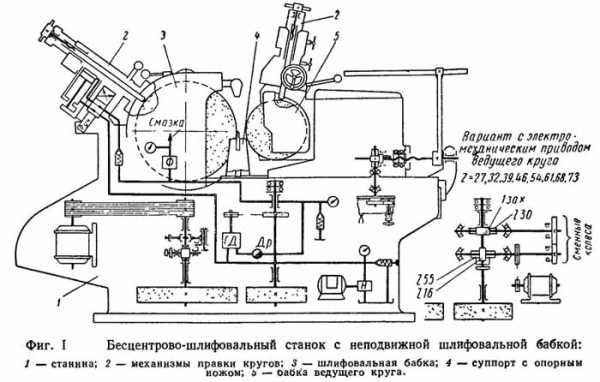

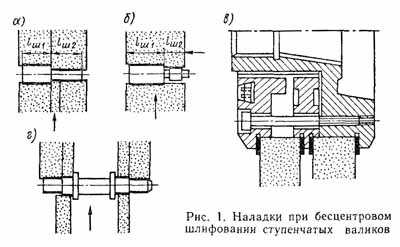

Примеры наладок при бесцентровом шлифовании ступенчатых валиков приведены на рис. 1. Шлифовальный круг правят в соответствии с размерами шлифуемых ступеней, т. е. его профиль должен быть идентичным профилю ступенчатого валика. Ведущий круг выполнен либо ступенчатым (рис. 1, а), при примерно одинаковой длине шеек, либо прямым (рис. 1, б), если большая по диаметру шейка, по которой осуществляется контакт заготовки с ведущим кругом, длиннее меньшей.

Часто для обработки ступенчатых валиков применяют многокруговые наладки (рис. 1,г). При этом круги монтируют на специальных фланцах (рис. 1,е), между которыми устанавливают втулку с размерами, соответствующими нешлифуемой части заготовок.

При шлифовании ступенчатых заготовок особое внимание должно быть уделено форме опорной поверхности ножей. Настройка и регулировка бесцентрово-шлифовальных станков, особенно при шлифовании ступенчатых валиков, требуют значительных затрат времени, что окупается только при обработке больших партий деталей в крупносерийном и массовом производстве.

Разновидности бесцентрового шлифования

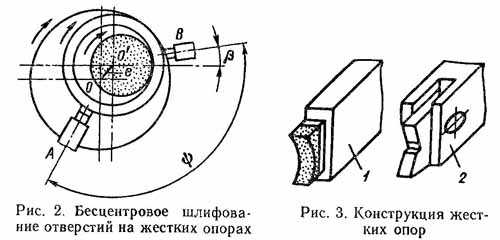

В настоящее время в массовом производстве широко применяют бесцентровое наружное и внутреннее шлифование на жестких опорах (башмаках). Ленинградским объединением прецизионного станкостроения выпускаются основанные на этом принципе станки-полуавтоматы моделей ЛЗ-191, ЛЗ-193, ЛЗ-190, ЛЗ-192 для обработки желобов наружных и внутренних колец подшипников. Московским заводом автоматических линий им. 50-летия СССР выпускается гамма бесцентрово-шлифовальных автоматов для обработки подшипниковых колец.

Бесцентровое шлифование заготовок, базируемых на жестких опорах, эффективнее шлифования заготовок, закрепленных в патроне. Это обусловлено тем, что геометрическая форма заготовки при зажиме в патроне в результате появления значительных деформаций искажается, суммарная погрешность обработки при этом не достигает 5 мкм. Такой недостаток исключается при шлифовании отверстий на станках с жесткими опорами, точность обработки на которых обеспечивается с отклонениями менее 1 мкм.

Конструкция и компоновка станков с базированием заготовок на жестких опорах характеризуются рядом особенностей.

Шпиндель шлифовального круга выполняют консольным, привод заготовки осуществляется с помощью магнитного патрона, воздействующего на ее торец.

Наличие жестких опор и отсутствие ведущего круга обеспечивают следующие преимущества: повышается точность базирования за счет устранения погрешностей формы и биения ведущего круга; увеличивается жесткость благодаря отсутствию деформаций узла шпинделей ведущего круга; повышается устойчивость заготовки в результате ее прижима торцом к патрону, а также за счет возможности регулирования силы прижима. Бабка шлифовального круга неподвижна относительно станины, что значительно повышает жесткость и виброустойчивость всей системы. Припуск снимается за счет поперечной подачи заготовки. Особенно важными преимуществами шлифования на жестких опорах являются одновременная обработка нескольких заготовок и автоматизация процесса погрузки и выгрузки заготовок.

Бесцентровое внутреннее шлифование можно производить с помощью ведущего, опорного и прижимного роликов и на жестких опорах. При шлифовании с помощью роликов отсутствует осевое биение шпинделя. Однако в данном случае не исключаются деформации заготовки от действия прижимного ролика. Возможно также влияние на точность обработки биения ведущего и опорного роликов.

Точность обработки отверстия зависит от правильности геометрической формы базовой наружной поверхности заготовки, поскольку погрешности этой поверхности копируются на форме отверстия. При бесцентровом внутреннем шлифовании на жестких опорах (рис. 2) заготовка базируется по наружной поверхности, имеющей, как правило, форму цилиндра, тора или конуса. Она свободно опирается на две радиальные жесткие опоры Л и В. Своим обработанным базовым торцом заготовка прижимается к доведенному торцу вращающейся планшайбы шпинделя либо с помощью электромагнита, вмонтированного в планшайбу, либо двумя роликами посредством пружин. Наличие эксцентриситета е вызывает скольжение между трущимися поверхностями; чем е больше, тем сильнее прижимается заготовка к опоре.

Конструктивно опоры выполняют точечными неподвижными 1 или самоустанавливающимися 2 (рис. 3). Самоустанавливающиеся опоры рекомендуются для обработки заготовок диаметром более 90 мм. Их применение способствует уменьшению задиров на базовой поверхности заготовки.

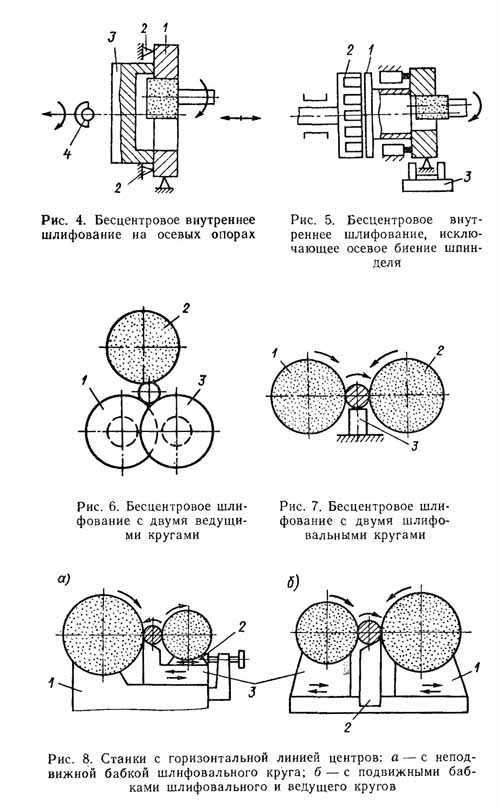

Для заготовок с широкой торцовой поверхностью в настоящее время применяют схему шлифования не только с радиальными, но и осевыми опорами (рис. 4). В этой схеме жесткая планшайба заменена специальным электромагнитным поводком 3, который прижимает заготовку 1 к осевым опорам 2. Вращение заготовки передается через поводок, связанный со шпинделем гибким приводом 4. Заготовка к радиальным опорам прижимается отдельным электромагнитным устройством. При такой схеме шлифования биение шпинделя в подшипниках отсутствует и точность обработки повышается.

Метод шлифования отверстий на жестких опорах применяют и для заготовок с необработанной наружной поверхностью любой сложной конфигурации. В этом случае используют специальные промежуточные приспособления (спутники), в которых заготовку предварительно устанавливают и закрепляют, а затем шлифуют.

Широко распространена новая схема бесцентрового шлифования на жестких опорах, исключающая осевое биение шпинделя (рис. 5). Заготовка сцентрирована с осью планшайбы, представляющей собой легкий поводок, не связанный со шпинделем. К радиальным опорам заготовка прижимается специальной магнитной системой 3. Вращение поводку 1 передается через электромагнитный индуктор 2, снабженный электромагнитами или постоянными магнитами.

В последние годы появился ряд принципиально новых схем бесцентрового шлифования и, следовательно, компоновок станков для их реализации. На Московском заводе автоматических линий им. 50-летия СССР для шлифования прутков больших диаметров и длин (до 20 м) изготовлен станок с двумя ведущими кругами 1 и 3, выполненными в виде наборов дисков, и одним шлифовальным кругом 2, расположенным сверху (рис. 6). Опорного ножа нет. Такая компоновка обеспечивает надежное вращение тяжелого прутка в процессе шлифования. Осевую подачу осуществляют за счет разворота бабки ведущего круга в горизонтальной плоскости на определенный угол.

На рис. 7 представлена принципиальная схема бесцентрового шлифования на станках фирмы «Шумах» (Schumach, ФРГ) с двумя шлифовальными кругами 1 и 2, вращающимися навстречу друг другу. Ведущий круг отсутствует, поэтому для привода заготовки применены две пары роликов, расположенных на входе и выходе из рабочей зоны (на схеме не показаны). Заготовка базируется на ноже 3. Такой станок предназначен для шлифования прутков малого диаметра. Заменив один из шлифовальных кругов дополнительным опорным ножом, можно обрабатывать прутки с повышенной точностью.

Применяемые в настоящее время бесцентровые шлифовальные станки с широкими кругами (высотой до 80© мм) имеют ряд существенных преимуществ перед станками с узкими кругами. Основным преимуществом является повышение производительности обработки в 2-3 раза. На черновых операциях можно снимать припуск до 1 мм на диаметр при подаче 7—11 м/мин. Для получения высокой точности обработку ведут в два, реже в три прохода. Высокопроизводительной является обработка методом врезания многоступенчатых валиков.

На рис. 8, а показана компоновка станка с неподвижной бабкой 1 шлифовального круга и подвижными суппортом 3 ножа и бабкой 2 ведущего круга. Линия центров горизонтальная. Станки такой компоновки характеризуются повышенной жесткостью бабки шлифовального круга. Подналадку станков при изнашивании шлифовального круга или переналадку на другой размер осуществляют перемещением суппорта с ведущим кругом, а также соответствующим перемещением и настройкой загрузочных и измерительных устройств. Это является недостатком данной схемы компоновки. На рис. 8, б показана компоновка станка с неподвижным суппортом ножа 2 и подвижными бабками шлифовального 1 и ведущего 3 кругов. Линия центров горизонтальная.

Подача на глубину и компенсация изнашивания шлифовального круга производятся путем перемещения бабки этого круга Бабку ведущего круга подают только при настройке на размер обрабатываемой заготовки. Такая компоновка рабочих органов предпочтительна для автоматизации процесса обработки.

На рис. 9 приведена компоновка станка с неподвижной бабкой 1 шлифовального круга, подвижными суппортом ножа 2 и бабкой 3 ведущего круга. Линия центров наклонная. Особенности этой компоновки в основном те же, что и компоновки, изображенной на рис. 8, б.

На рис. 10 приведена компоновка станков с подвижными бабками шлифовального 1 и ведущего 3 кругов и неподвижным суппортом ножа 2. Линия центров наклонная.

На рис. 11 показана компоновка с неподвижной бабкой 3 ведущего круга и ножом 2 и подвижной бабкой 1 шлифовального круга. Линия центров вертикальная. Предусмотрено устройство 4, предотвращающее выпадение заготовки в процессе обработки. При вертикальном расположении бабок можно шлифовать заготовки ступенчатой или фасонной формы с перемещением суппорта ножа по направлению стрелок. Это исключает из штучного времени обработки вспомогательное время, связанное с установкой заготовки и снятием детали, а также с подводом и отводом ведущего круга.

На рис. 12 приведена компоновка станка с двумя ведущими кругами 2 и 3 и расположенным над заготовкой шлифовальным кругом 1. На рис. 13 представлена компоновка станка, на котором две бабки шлифовальных кругов 1 и 3 подвижны, суппорт ножа 2 неподвижен. Вращение и подача заготовки производятся приводными роликами 4 и 5.

В бесцентрово-шлифовальных станках в большинстве случаев для осуществления продольной подачи заготовок ведущий круг поворачивают на угол а до 6° относительно осей шлифовального круга и обрабатываемой заготовки. При этом обеспечивается осевое перемещение заготовки с необходимой скоростью. В случае наклона ножа для выполнения продольной подачи заготовки проявляется существенный недостаток этой схемы обработки, связанный с необходимостью правки обоих кругов на сложный профиль (гиперболоид вращения) для каждого диаметра обрабатываемой заготовки.

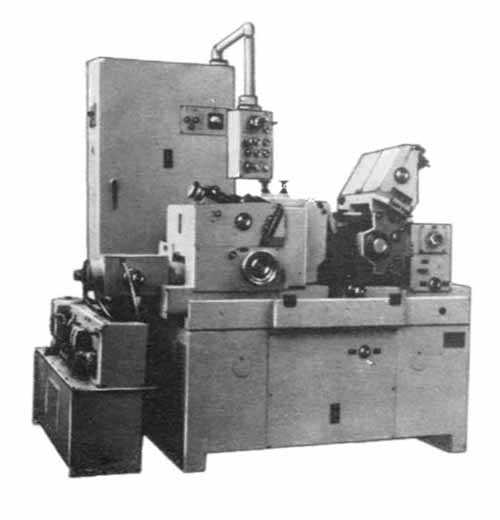

Бесцентровошлифовальный станок 3М182

Станок предназначен для шлифования гладких, ступенчатых, конических, а также разнообразных фасонных поверхностей, представляющих тела вращения, методом сквозного и врезного шлифования.

Шлифованию могут подвергаться изделия до и после термической обработки из чугуна, стали, цветных металлов и их сплавов, а также изделия из (различных неметаллических материалов (текстолит, |пластмассы, стекло и т. п.).

Точность обработки деталей на станке: некруглость 1 мкм, погрешность диаметра в продольном сечении 1,6 мкм, шероховатость поверхности V10.

Классе точности В.

Для обеспечения прецизионного шлифования установка станка вблизи источников вибрации не допускается.

Станок круглошлифовальный бесцентровый 3М182

| Наименование параметра | 3М182 | -- |

| Основные параметры | ||

| Диаметр устанавливаемого изделия наибольший гарантируемый, мм | 25 | |

| Диаметр устанавливаемого изделия наибольший допускаемый, мм | 35 | |

| Диаметр устанавливаемого изделия наименьший, мм | 0.8 | |

| Наименьший диаметр рекомендуемый при врезном шлифовании | 2,5 | |

| Наибольшая длина обрабатываемых изделий (ограничивается жесткостью и устойчивостью изделий) при сквозном шлифовании, мм | 170 | |

| Наибольшая длина обрабатываемых изделий (ограничивается жесткостью и устойчивостью изделий) при врезном шлифовании, мм | 95 | |

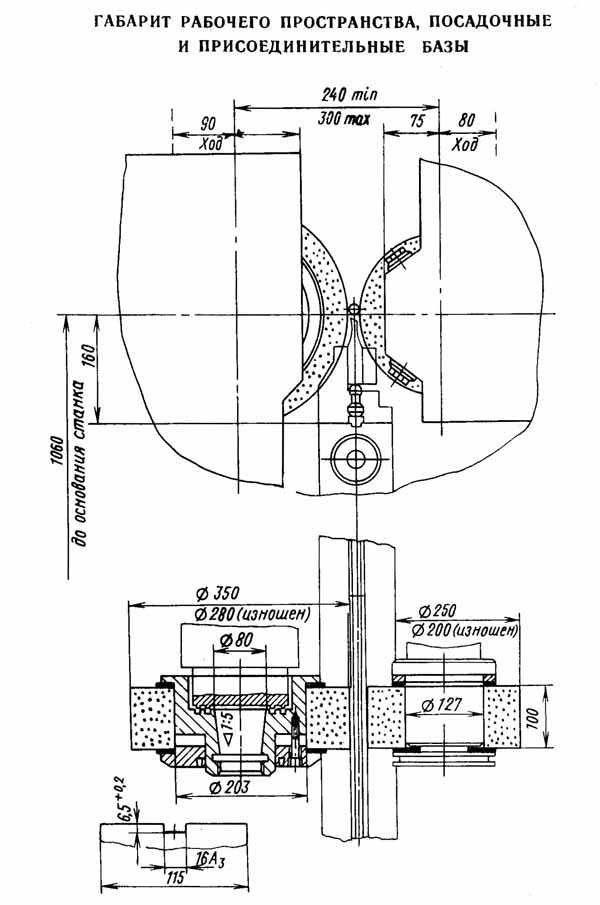

| Высота от основания станка до оси кругов, мм | 1060 | |

| Высота от зеркала мостика до оси кругов, мм | 160 | |

| Шлифовальный круг | ||

| Наружный диаметр наибольший, мм | 350 | |

| Наружный диаметр наименьший, мм | 280 | |

| Наибольшая высота, мм | 100 | |

| Диаметр отверстия, мм | 203 | |

| Число оборотов в минуту | 1910 | |

| Окружная скорость, м/сек | До 35 | |

| Ведущий круг | ||

| Наружный диаметр наибольший, мм | 250 | |

| Наружный диаметр наименьший, мм | 200 | |

| Наибольшая высота, мм | 100 | |

| Диаметр отверстия, мм | 127 | |

| Наибольший угол наклона в вертикальной плоскости, град | ±5 | |

| Наибольший угол наклона в горизонтальной плоскости, мин | ±30 | |

| Число оборотов в минуту при работе (бесступенчатое регулирование) | 17—150 | |

| Число оборотов в минуту при правке | 300 | |

| Шлифовальная бабка | ||

| Размер конца шпинделя шлифовального круга по ГОСТ 2323—67, мм | 80 | |

| Наибольшее установочное перемещение, мм | 90 | |

| Наибольшее ускоренное перемещение при врезном шлифовании, мм | 20 | |

| Рабочее перемещение на одно деление лимба механизма подачи, мм | 0,001 | |

| Рабочее перемещение на один оборот лимба механизма подачи, мм | 0,08 | |

| Рабочее перемещение толчковой подачи от рукоятки, мм | 0,001 | |

| Рабочее перемещение механизмом врезания, мм | До 0,95 | |

| Скорость подачи при врезном шлифовании наибольшая, мм/мин | 10 | |

| Скорость подачи при врезном шлифовании наименьшая, мм/мин | 0,06 | |

| Ведущая бабка | ||

| Перемещение наибольшее, мм | 80 | |

| Перемещение на одно деление лимба винта подачи, мм | 0,05 | |

| Перемещение на один оборот лимба иинта подачи, мм | 6 | |

| Механизм правки кругов | ||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | |

| Поперечное перемещение алмаза на один оборот лимба, мм | 1,5 | |

| Скорость перемещения алмаза в продольном направлении наибольшая, мм/мин | 250 | |

| Скорость перемещения алмаза в продольном направлении наименьшая, мм/мин | 30 | |

| Наибольший угол разворота копира, гра | ±2 | |

| Суппорт | ||

| Наибольшее установочное перемещение ножа суппорта по высоте, мм | 10 | |

| Гидропривод механизма врезания | ||

| Производительность насоса, л/мин | 12/8 (сдвоенный) | |

| Номинальное давление, кгс/см2 | 10 | |

| Емкость гидробака, л | 100 | |

| Агрегат смазки | ||

| Производительность насоса смазки подшипников шпинделя бабки шлифовального круга, л/мин | 5 | |

| Производительность насоса смазки подшипников шпинделя бабки ведущего круга, л/мин | 1,6 | |

| Емкость бака подшипников шлифовального круга, л | 65 | |

| Емкость бака подшипников ведущего круга, л | 15 | |

| Агрегат охлаждения | ||

| Производительность насоса, л/мин | 45 | |

| Пропускная способность магнитного сепаратора, л/мин | 50 | |

| Емкость, бака, л | 120 | |

| Привод, габарит и масса станка | ||

| Род тока питающей сети | Переменный трехфазный, частота тока 50гц | |

| Напряжение питающей сети, в | 380 | |

| Напряжение электроприводов, в | 380 | |

| Напряжение цепей управления, в | 110 | |

| Напряжение цепей местного освещения, В | 36 | |

| Напряжение сигнализации, В | 5,5 | |

| Напряжение постоянного тока, В | 110 | |

| Электродвигатель привода шлифовального круга - тип | АО2-51-4-С1 | |

| Электродвигатель привода шлифовального круга - мощность, кВт, | 7,5 | |

| Электродвигатель привода шлифовального круга - число оборотов в минуту | 1460 | |

| Электродвигатель привода ведущего круга - тип | ПБСТ-22-В | |

| Электродвигатель привода ведущего круга - мощность, кВт | 0,85 | |

| Электродвигатель привода ведущего круга - число оборотов в минуту | 2200 | |

| Электродвигатель привода электромашинного усилителя - тип | ЭМУ-12А-С1 | |

| Электродвигатель привода электромашинного усилителя - мощность, кВт | 1,2 | |

| Электродвигатель привода электромашинного усилителя - число оборотов в минуту | 2900 | |

| Электродвигатель привода гидронасоса - тип | АОЛ2-21-4-С1 | |

| Электродвигатель привода гидронасоса - мощность, кВт | 1,1 | |

| Электродвигатель привода гидронасоса - число оборотов в минуту | 1400 | |

| Электродвигатель привода насоса смазки подшипников шпинделя шлифовального круга - тип | АОЛ21-4-С1 | |

| Электродвигатель привода насоса смазки подшипников шпинделя шлифовального круга - мощность, кВт | 0,27 | |

| привода насоса смазки подшипников шпинделя шлифовального круга - число оборотов в минуту | 1400 | |

| Электродвигатель привода насоса смазки подшипников шпинделя ведущего круга - тип | АОЛ11-4-С1 | |

| Электродвигатель привода насоса смазки подшипников шпинделя ведущего круга - мощность, кВт | 0,12 | |

| привода насоса смазки подшипников шпинделя ведущего круга - число оборотов в минуту | 1400 | |

| Электродвигатель привода насоса охлаждения - тип | ПА-45-С1 | |

| Электродвигатель привода насоса охлаждения - мощность, кВт | 0,15 | |

| Электродвигатель привода насоса охлаждения - число оборотов в минуту | 2800 | |

| Электродвигатель привода магнитного сепаратора - тип | АОЛ11-4-С1 | |

| Электродвигатель привода магнитного - мощность, кВт | 0,12 | |

| Электродвигатель привода магнитного - число оборотов в минуту | 1400 | |

| Электродвигатель привода правки шлифовального круга - тип | ПЛ-062-С1 | |

| Электродвигатель привода правки шлифовального круга - мощность, кВт | 0,09 | |

| Электродвигатель привода правки шлифовального круга - число оборотов в минуту | 1440 | |

| Электродвигатель привода правки ведущего круга - тип | ПЛ-062-С1 | |

| Электродвигатель привода правки ведущего круга - мощность, кВт | 0,09 | |

| Электродвигатель привода правки ведущего круга - число оборотов в минуту | 1440 | |

| Электродвигатель привода ускоренного перемещения шлифовальной бабки - тип | АОЛ12-4-С1 | |

| Электродвигатель привода ускоренного перемещения шлифовальной бабки - мощность, кВт | 0,18 | |

| Электродвигатель привода ускоренного перемещения шлифовальной бабки - число оборотов в минуту | 1400 | |

| Суммарная мощность электродвигателей, кВт | 11,67 | |

| Габарит станка (длина X ширина X высота), мм | 2230 х 1455 х 2120 | |

| Масса станка с приставным оборудованием, кг | 3470 |

Полезные ссылки по теме

Каталог справочник бесцентровошлифовальных станков

Паспорта и руководства бесцентровошлифовальных станков

Москва, Машиностроение. Энциклопедия 2002. Под редакцией К.В. Фролова

stanki-katalog.ru

Вращение шлифовального круга.

Введение.

Шлифовальные станки представляют собой многочисленную группу станков современного станочного парка. На автомобильных заводах и заводах общего машиностроения шлифовальные станки составляют до 20% общего количества металлорежущих станков. На заводах подшипниковой промышленности парк шлифовальных станков достигает 50% - 60% от всего станочного парка производственного оборудования.

Повышение количества шлифовальных станков в общем парке станочного оборудования объясняется повышением требований к точности и чистоте обработки, широким применением закаленной и легированной стали и твердых сплавов. В связи с повышением точности заготовок и снижением припусков на обработку(внедрение в производство точного литья, прокатки, точной штамповки и т. д.) технология обработки позволяет для получения готовой детали ограничиться только шлифовальными операциями. Поэтому роль шлифовальных станков в современном машиностроении все более и более возрастает.

Шлифовальные станки общего назначения в зависимости от вида выполняемой обработки разделяют на следующие типы: 1) круглошлифовальные станки; 2) бесцентрошлифовальные станки; 3) внутришлифовальные станки; 4) плоскошлифовальные станки.

Кроме того, применяются специальные шлифовальные станки, станки для отделочных операций и заточные станки для заточки режущего инструмента.

На шлифовальных станках выполняют обработку наружных и внутренних цилиндрических, конических и фасонных поверхностей, обрабатывают плоскости, разрезают заготовки, шлифуют резьбы и зубья шестерен, а также затачивают режущий инструмент.

Круглошлифовальные станки.

На круглошлифовальные станках выполняют шлифование наружных цилиндрических и конических поверхностей и шлифование торцевых плоскостей.

Рисунок 1 Схемы круглого наружного шлифования.

а – продольными рабочими ходами; б – глубинное; в – врезное; г – уступами; д – угловыми кругами.

Таблица 1

Наиболее распространенные типы круглошлифовальных станков

| Наименование станка | Модель | Главный параметр | Главное движение | Мощность, кВт | Масса, кг | |

| Наибольший параметр устанавливаемого изделия | Скорость | |||||

| Скорость круга, м/с | Часто та вращения изде лия, об/мин | |||||

| Круглошлифоваль ный универсальный станок высокой точности | 3У10В | 100´160 | 35;50 | 100-950 | 1,1 | 1,63 |

| Круглошлифоваль ный универсальный станок повышенной точности | 3К12 | 200´500 | 35;50 | 52-780 | 5,5 | |

| Круглошлифоваль ный полуавтомат для продольного и врезного шлифования повышенной точности | 3М151 | 200´710 | 50-500 | 5,6 |

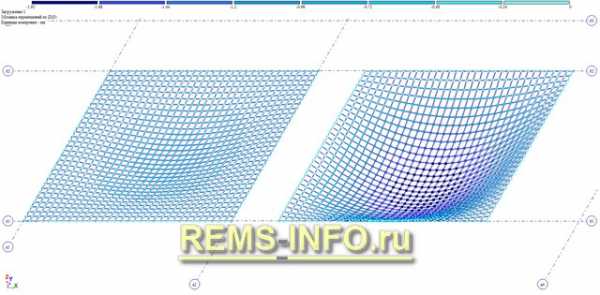

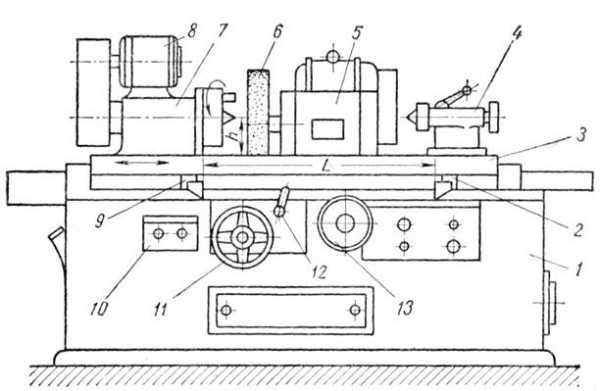

На рисунке 2 приведен общий вид круглошлифовального станка. В станине 1 коробчатой формы размещены приводные механизмы и гидропривод.

Возвратно – поступательное перемещение стола 3 осуществляется от гидравлического приводка. На столе смонтированы передняя бабка 7 и задняя бабка 4. Шлифовальная бабка 5 осуществляет главное движение – движение шлифовального круга 6.обрабатываемоя деталь закрепляется между центрами передней и задней бабок, получая вращение от электродвигателя 8, установленного в верхней части передней бабки. Задняя бабка может перемещаться по направляющим стола, устанавливаться и закрепляться в зависимости от длины шлифуемой детали.

Сбоку стола имеются передвижные кулачки 2 и 9, которые устанавливаются на длину хода стола и управляют рычагом 12 переключения хода стола.

Шлифовальная бабка 5, установленная отдельно за столом, имеет поперечные перемещения для радиальных подач (глубины резания) и управляется маховиком 13. Маховик 11 служит для ручного перемещения стола. Управление станком осуществляется через кнопочный пульт 10.

Рисунок 2 Общий вид кругло шлифовального станка

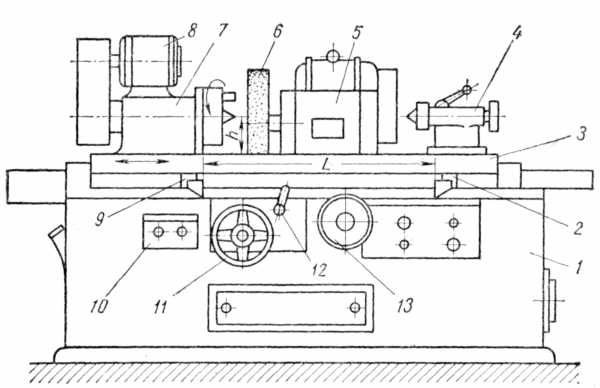

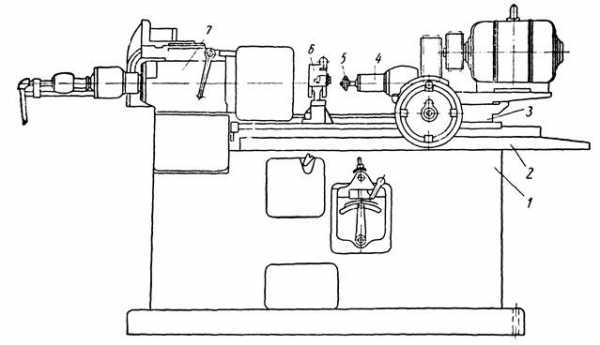

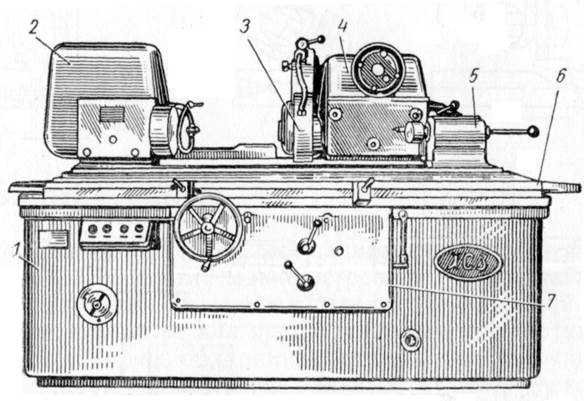

Внешний вид круглошлифовального станка модели 3151 показан на рисунке 3.

Рисунок 3 внешний вид круглошлифовального станка модели 3151

1 – станина; 2- передняя бабка; 3- шлифовальный круг; 4 – бабка шлифовального круга; 5 – задняя бабка; 6 – стол; 7 – панель управления.

Простые круглошлифовальные станки для шлифования конических поверхностей с малой конусностью допускают поворот верхней части стола на угол ±70. Универсальные круглошлифовальные станки, кроме поворота стола, допускают установку на угол передней бабки, а также и бабки шлифовального круга, что позволяет шлифовать конические поверхности с большой конусностью.

Основными размерами, характеризующие круглошлифовальные станки, является наибольший диаметр шлифования, который для станков общего назначения изменяется в пределах 200 – 750 мм., и наибольшее расстояние между центрами L = 500÷5000 мм.

Гидрокинематическая схема круглошлифовального станка представлена на рисунке 4.

Вращение заготовки.

Передняя бабка 23 (смотри рисунок 4) имеет отдельный двухскоростной электродвигатель и через трехступенчатую ременную передачу, фрикционную передачу передает шесть различных скоростей вращения шпинделю передней бабки станка.

Внутришлифовальные станки.

Внутришлифовальные станки в основном предназначены для шлифования внутренних цилиндрических и конических отверстий, а также и других поверхностей вращения. Известно, что наибольшая точность при обработке отверстия достигается развертыванием или шлифованием.

Рисунок 9 Способы обработки на внутришлифовальных станках.

а – цилиндрических отверстий; б – конических отверстий; в – отверстия и торца за один установ заготовки; г-ж – врезанием.

В таблице 3 даны характеристики наиболее распостраненные внутришлифовальных станков.

Таблица 3

Наиболее распространенные типы внутришлифовальных станков

| Наименование станка | Модель | Главный параметр | Главное движение | Мощность, кВт | Масса, кг | ||

| Наибольший диаметр шлифуемого отверстия ´ длина шлифования, мм | Скорость | ||||||

| круга, м/с | частота вращения изделия, об/мин | ||||||

| частота вращения круга, об/мин | |||||||

| Внутришлифовальный станок высокой точности | 3М225В | 80´80 | 100-2000 | 1,5 | 2,8 | ||

| - | |||||||

| Внутришлифовальный станок высокой точности | 3К227В | 200´200 | 60-1200 | 4,3 | |||

| 5000-28000 | |||||||

| Внутришлифовальный станок высокой точности | 3А230 | 800´500 | 25-35 | 10-100 | 11,5 | 14,5 | |

| 1900-4460 | |||||||

Существенным преимуществом шлифования отверстий перед развертыванием является возможность обработки отверстий в закаленных деталях.

Так как в процессе работы шлифовальный круг вводится в отверстие, его диаметр должен быть меньше диаметра шлифуемого отверстия. Длина шпинделя шлифовального круга должна быть достаточной, чтобы осуществлять шлифование отверстия по всей его длине.

Станки для внутреннего шлифования подразделяются на станки с вращающимся изделием и на станки с планетарным движением шпинделя (планетарное шлифование). Станки с планетарным движением используются для обработки отверстий в крупных деталях, вращение которых обычно затруднено.

На рисунке 10 дана схема общего вида внутришлифовального станка с гидроприводом. Передняя бабка 2 устанавливается неподвижно на станине 1. Шпиндель передней бабки получает вращательное движение от отдельного электродвигателя 3 и имеет обычно четыре-шесть скоростей вращения.

Деталь 5 закрепляется на шпинделе с помощью зажимного приспособления 4 (патрона). Шлифовальный круг 6, закрепленный на шлифовальном шпинделе, получает вращение от электродвигателя 7. Шлифовальный шпиндель и привод от электродвигателя (шлифовальная бабка) установлены на подвижном столе 8, который может совершать возвратно-поступательное движение в осе

Рисунок 10 Общий вид внутришлифовального станка

вом направлении. Кроме того, шлифовальная бабка имеет также и радиальное перемещение для осуществления поперечной подачи – глубины шлифования за каждый двойной ход стола.

Поперечное радиальное перемещение шлифовальной бабки осуществляется в ручную от маховика 9 или автоматически от специального рычажного привода. Возвратно-поступательное перемещение стола 8 происходит от гидропривода или вручную посредством маховика 12.

Длина хода стола регулируется передвижными кулачками 10. Изменение направления движения стола производится рычагом 11, который при повороте переключает дроссель гидросистемы.

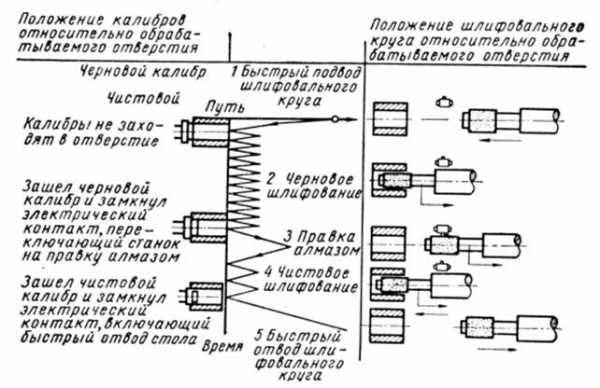

На заводах находят применение внутришлифовальные станки полуавтоматы. На рисунке 11 приведен общий вид внутришлифовального станка модели 325В, весь цикл работы которого совершается автоматически.

Основные части станка: станина 1, стол 2, на котором установлена шлифовальная бабка 3 со шпинделем 4 и шлифовальным кругом 5. На станине неподвижно установлена передняя бабка 7,шпиндель которой сообщает вращательное движение шлифуемой детали. Имеется специальное приспособление 6 для правки шлифовального круга.

Автоматический цикл работы на данном станке схематически показан на рисунке 12. После установки и закрепления шлифуемой детали шлифовальный круг быстро подводится к ней, автоматически включается поперечная и про

Рисунок 11 Внутришлифовальный станок 325В

дольная подача и производится предварительное черновое шлифование. Это продолжается до тех пор, пока черновой калибр под действием пружины не войдет в шлифуемое отверстие. Тогда шлифовальный круг автоматически отводится от детали и происходит переключение станка на правку кругом.

Рисунок 12 Схема автоматического цикла работы внутришлифовального станка модели 325В

После окончания этой операции шлифовальный круг снова автоматически подводится к шлифуемой детали и начинает чистовое шлифование с меньшими поперечными подачами.

Чистовое шлифование длится до тех пор, пока чистовой калибр не войдет в отверстие. При этом автоматически происходит быстрый отвод шлифовальной бабки в исходное положение и остановка станка.

На данном станке в процессе чернового и чистового шлифования диаметр отверстия автоматически контролируется калибрами. От входа калибра в отверстие замыкается контакт и включается электрическая цепь, переключающая механизмы движения станка.

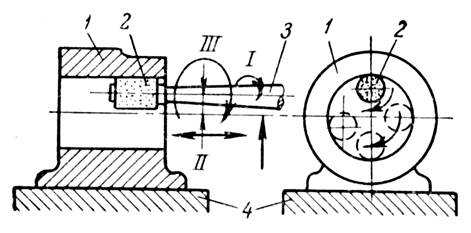

Рисунок 13 Схема работы внутришлифовального станка с планетарным движением шпинделя

Принцип работы внутришлифовальных станков с планетарным движением шпинделя представлен на рисунке 13. Шлифуемая деталь 1 неподвижно закрепляется на столе 4. Шлифуемый круг 2, закрепленный на шпинделе 3, получает быстрое вращательное движение вокруг своей оси и относительно медленное вращательное движение вокруг оси шлифуемого отверстия. Помимо указанных движений, шлифовальный круг имеет возвратно-поступательное перемещение вдоль оси обрабатываемого отверстия и поперечное перемещение на глубину шлифования.

Плоскошлифовальные станки.

Плоскошлифовальные станки, предназначенные для шлифования плоскостей, изготавливаются с прямоугольным столом при возвратно-поступательном движении изделий и с круглым столом при круговом движении изделий.

По принципу работы плоскошлифовальные станки подразделяются на станки, работающие периферией круга (периферийное шлифование), и станки, работающие торцом круга (торцевое шлифование).

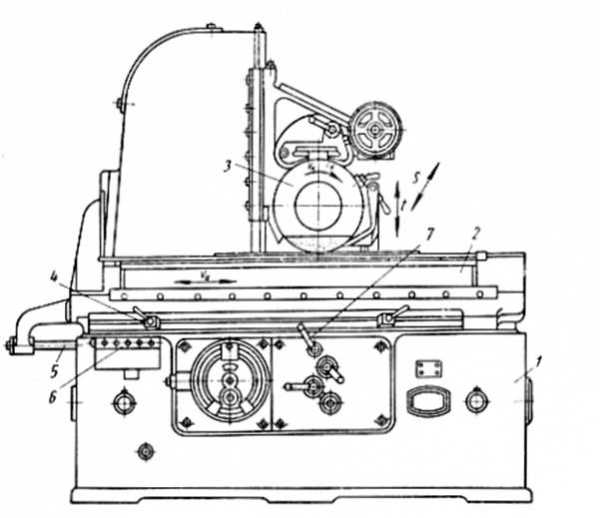

На рисунке 14 показан общий вид плоскошлифовального станка с прямоугольным столом и с горизонтальным расположением шпинделя. Станок применяется для шлифования плоскостей периферией круга. Станок гидрофицирован и имеет специальное устройство для правки шлифовального круга. В верхней части станины 1 устанавливается прямоугольный стол 2, получающий возвратно-поступательное движение от гидропривода через шток 5, соединенный со столом. Величина хода стола регулируется переставными упорами 4, установленными на передней боковой части стола, которые переключают рычаг 7 механизма реверсирования хода стола.

Рисунок 14 Общий вид плоскошлифовального станка с прямоугольным столом.

Бабка шлифовального круга 3 имеет вертикальное и горизонтальное перемещение.

Управление станком производится соответствующими маховиками и кнопочной станцией 6.

Введение.

Шлифовальные станки представляют собой многочисленную группу станков современного станочного парка. На автомобильных заводах и заводах общего машиностроения шлифовальные станки составляют до 20% общего количества металлорежущих станков. На заводах подшипниковой промышленности парк шлифовальных станков достигает 50% - 60% от всего станочного парка производственного оборудования.

Повышение количества шлифовальных станков в общем парке станочного оборудования объясняется повышением требований к точности и чистоте обработки, широким применением закаленной и легированной стали и твердых сплавов. В связи с повышением точности заготовок и снижением припусков на обработку(внедрение в производство точного литья, прокатки, точной штамповки и т. д.) технология обработки позволяет для получения готовой детали ограничиться только шлифовальными операциями. Поэтому роль шлифовальных станков в современном машиностроении все более и более возрастает.

Шлифовальные станки общего назначения в зависимости от вида выполняемой обработки разделяют на следующие типы: 1) круглошлифовальные станки; 2) бесцентрошлифовальные станки; 3) внутришлифовальные станки; 4) плоскошлифовальные станки.

Кроме того, применяются специальные шлифовальные станки, станки для отделочных операций и заточные станки для заточки режущего инструмента.

На шлифовальных станках выполняют обработку наружных и внутренних цилиндрических, конических и фасонных поверхностей, обрабатывают плоскости, разрезают заготовки, шлифуют резьбы и зубья шестерен, а также затачивают режущий инструмент.

Круглошлифовальные станки.

На круглошлифовальные станках выполняют шлифование наружных цилиндрических и конических поверхностей и шлифование торцевых плоскостей.

Рисунок 1 Схемы круглого наружного шлифования.

а – продольными рабочими ходами; б – глубинное; в – врезное; г – уступами; д – угловыми кругами.

Таблица 1

Наиболее распространенные типы круглошлифовальных станков

| Наименование станка | Модель | Главный параметр | Главное движение | Мощность, кВт | Масса, кг | |

| Наибольший параметр устанавливаемого изделия | Скорость | |||||

| Скорость круга, м/с | Часто та вращения изде лия, об/мин | |||||

| Круглошлифоваль ный универсальный станок высокой точности | 3У10В | 100´160 | 35;50 | 100-950 | 1,1 | 1,63 |

| Круглошлифоваль ный универсальный станок повышенной точности | 3К12 | 200´500 | 35;50 | 52-780 | 5,5 | |

| Круглошлифоваль ный полуавтомат для продольного и врезного шлифования повышенной точности | 3М151 | 200´710 | 50-500 | 5,6 |

На рисунке 2 приведен общий вид круглошлифовального станка. В станине 1 коробчатой формы размещены приводные механизмы и гидропривод.

Возвратно – поступательное перемещение стола 3 осуществляется от гидравлического приводка. На столе смонтированы передняя бабка 7 и задняя бабка 4. Шлифовальная бабка 5 осуществляет главное движение – движение шлифовального круга 6.обрабатываемоя деталь закрепляется между центрами передней и задней бабок, получая вращение от электродвигателя 8, установленного в верхней части передней бабки. Задняя бабка может перемещаться по направляющим стола, устанавливаться и закрепляться в зависимости от длины шлифуемой детали.

Сбоку стола имеются передвижные кулачки 2 и 9, которые устанавливаются на длину хода стола и управляют рычагом 12 переключения хода стола.

Шлифовальная бабка 5, установленная отдельно за столом, имеет поперечные перемещения для радиальных подач (глубины резания) и управляется маховиком 13. Маховик 11 служит для ручного перемещения стола. Управление станком осуществляется через кнопочный пульт 10.

Рисунок 2 Общий вид кругло шлифовального станка

Внешний вид круглошлифовального станка модели 3151 показан на рисунке 3.

Рисунок 3 внешний вид круглошлифовального станка модели 3151

1 – станина; 2- передняя бабка; 3- шлифовальный круг; 4 – бабка шлифовального круга; 5 – задняя бабка; 6 – стол; 7 – панель управления.

Простые круглошлифовальные станки для шлифования конических поверхностей с малой конусностью допускают поворот верхней части стола на угол ±70. Универсальные круглошлифовальные станки, кроме поворота стола, допускают установку на угол передней бабки, а также и бабки шлифовального круга, что позволяет шлифовать конические поверхности с большой конусностью.

Основными размерами, характеризующие круглошлифовальные станки, является наибольший диаметр шлифования, который для станков общего назначения изменяется в пределах 200 – 750 мм., и наибольшее расстояние между центрами L = 500÷5000 мм.

Гидрокинематическая схема круглошлифовального станка представлена на рисунке 4.

Вращение шлифовального круга.

Шлифовальный круг получает вращение от главного электродвигателя мощностью 8 квт и числом оборотов 1440 в минуту посредством клиноременной передачи через шкивы диаметром 164 и 232 мм.

Шлифовальная бабка имеет устройство для автоматической смазки подшипников шпинделя от шестеренчатого насоса 1, который получает вращение от шпинделя через пару зубчатых колес. Давление масла регулируется шариковым предохранительным клапаном 3.

Вращение заготовки.

Передняя бабка 23 (смотри рисунок 4) имеет отдельный двухскоростной электродвигатель и через трехступенчатую ременную передачу, фрикционную передачу передает шесть различных скоростей вращения шпинделю передней бабки станка.

infopedia.su