Давление для пескоструя: какое нужно и как работает аппарат? Расход воздуха пескоструйного аппарата

Основные факторы, влияющие на правильный выбор сопла:

Продолжительность работы пескоструйного сопла в зависимости от материала внутреннего покрытия и типа абразива, (часов):

Продолжительность работы пескоструйного сопла в зависимости от материала внутреннего покрытия и типа абразива, (часов):

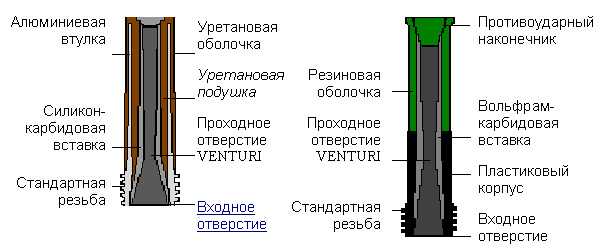

N 2, 6 - CLEMLAST SC - абразивоструйные сопла - резина, полимер, карбидокремний (siliciumcarbide), стандартные или укороченные Наиболее употребляемые сопла с противоударным наконечником. Хорошо работают с песоком, шлаком. Износостойкие и легкие, но достаточно хрупкие.

N 2, 6 - CLEMLAST TC - абразивоструйные сопла - резина, полимер, вольфрамкарбид (tungstencarbide), стандартные или укороченные Сопла с противоударным наконечником для работы с металлическими абразивами, неочищенным песком или шлаком с примесями. Устойчивы к ударам абразивных частиц. Слегка утяжеленные.

N 1, 5 - CLEMLITE - абразивоструйные сопла - уретан, алюминий, карбидокремний (siliciumcarbide), стандартные Запатентованная разработка CLEMCO, как альтернатива карбиду бора. Облегченные, износостойкие сопла. Рекомендованы для работы со шлаком, песком, корундом и чугунной дробью. Не подвергайте сопло внешним ударам.

N 3, 4 - ALUBOR - абразивоструйные сопла - алюминий, боркарбид (boron carbide) Наиболее прочные сопла. Рекомендованы для абразивов любых типов, особенно с повышенной твердостью (оксид алюминия, корунд, чугунная дробь). Применяются для работ большого объема. Не меняют своих характеристик при длительном нагревании.

N 3, 4 - ALUTUNG - абразивоструйные сопла - алюминий, вольфрамкарбид (tungsten carbide), стандартные и удлиненные Сопла без дополнительных внешних покрытий. Достаточно легкие и недорогие. Применяются для стальной дроби, медного или никельного шлака, кварцевого песка. Низкая теплоизоляция. Способствуют максимальному ускорению частиц из-за увеличенной длины.

N 9 - BANAN - абразивоструйные угловые сопла (40°) - сталь, боркарбид (boron carbide) Незаменимы в местах с ограниченным обзором (цистерны, судовые танки) и для обработки сложных профилей (набор судна, мосты). Изнашиваются равномерно. Достаточно прочные и легкие, но дорогие. Устойчивы к внутренним ударам. Пригодны для любого абразива. Требуют специальную оснастку.

N 10 - УГЛОВЫЕ - абразивоструйные сопла (45°) с одним и несколькими выходами - алюминий, вольфрамкарбид (tungsten carbide)Применяются для обработки внутренних поверхностей профилей или завальцованных труб и прочих каналов из-за "эффекта обратной струи". Используются с абразивами с пониженной твердостью.

N 8 - ВНУТРЕННИЕ - абразивоструйные сопла - алюминий, вольфрамкарбид/боркарбид (tungsten/boron carbide), монтируются в пескоструйный шланг 1" или 1 ¼" Не требуют соплодержателя и прочей оснастки. Фиксируются хомутом. Легко заменяются на сопла большего диаметра. Применяются в местах, где ограничено пространство. Очень легкие, устойчивы к внешним ударам. Работают с любым типом абразива, качество которого не имеет значения. Устойчивы к нагреванию. Могут быть с прямым или VENTURI каналом. Популярны в судостроении/судоремонте.

Какое же сопло выбрать? Выбор пескоструйного сопла определяется следующими параметрами: типом используемого абразива и его твердостью, как часто производятся пескоструйные работы и какова их длительность, площадь обрабатываемой поверхности, условия пескоструйной обработки.

|

|||||||||

www.alfadetal.ru

Как выбрать компрессор для пескоструйных работ ?

Почти все технологии по антикоррозионной защите основаны на применении сжатого воздуха. Для проведения работ по струйной очистке поверхностей компрессор является основным источником «движущей силой» для абразивного материала.

Выбирая компрессор для пескоструйного аппарата, необходимо помнить, что на скорость очистки и расход абразивного материала в большей влияют именно технические характеристики компрессора и в меньшей степени возможности и комплектация пескоструйного аппарата.

Данная статья рассчитана в первую очередь на тех, кто только приступил или начинает приступать к решению задач антикоррозионной защиты. Но возможно, тот, кто уже имеет какой-либо опыт в этой сфере, также почерпнет для себя что-либо полезное, для того чтобы решить проблему подбора компрессорного оборудования.

Чтобы экономия не обернулась потерями

В общей стоимости комплекса оборудования для пескоструйной очистки компрессор является самым дорогим звеном. Поэтому часто, пытаясь сэкономить средства, приобретаются компрессоры с самыми минимальными показателями или даже ниже требуемых производителями пескоструйного оборудования. В результате, снижается скорость проведения работ, возрастает расход абразива в пересчете на площадь очистки, срываются сроки выполнения заказов и увеличиваются расходы.

Поэтому, выбирая компрессор, стоит в первую очередь учитывать объемы предполагаемых работ и сроки их выполнения.

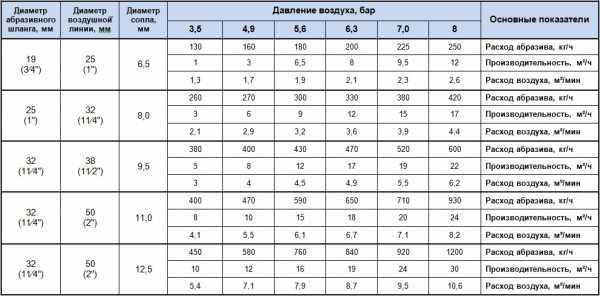

Ниже представлена таблица соотношения давления, потребления сжатого воздуха, расхода абразива и скорости очистки. Точные показатели расхода рассчитать очень сложно, так как они зависят от характера обрабатываемой поверхности, высоты подачи воздушно-абразивной смеси, степени загрязнения поверхности и личного мастерства оператора, но цифры в таблице дают ориентиры для расчетов и понимания взаимосвязей показателей.

Что важнее: давление или объем воздуха?

Обе характеристики являются важными, однако,от производительности (объема сжатого воздуха за единицу времени, например, л/мин), в наибольшей степени зависит качество воздушно-абразивной смеси и скорость очистки. Более высокий объем воздуха позволяет использовать сопла большего диаметра, увеличивая пятно очистки и скорость.

Выбор правильного рабочего давления для очистных работ обычно зависит от типа абразивного материала, а также от максимально допустимого давления в абразивоструйном аппарате. При этом нужно учитывать - чем выше давление, тем выше скорость проведения работ, а также выше износ абразивных шлангов и сопел.

Давление для разных видов работ колеблется от 3-5 бар при очистке камня, кирпича, бетона, 5-8 бар для обработки металлов и иногда 9-12 бар для снятия толстослойных и абразивостойких покрытий. В случаях, когда необходимо подавать воздушно-абразивную смесь на дистанции свыше 60 метров, рекомендуется давление от 9-12 бар. Но всегда, где это возможно, нужно стараться использовать минимальную длину абразивоструйного рукава, а основные расстояния до зоны очистки покрывать за счет увеличения длины рукава подачи сжатого воздуха, так как потеря давления в абразивоструйном рукаве всегда будет значительно выше, чем в воздушном.

Так же важным моментом является определение правильного потребления сжатого воздуха. Поскольку если подать на абразивный аппарат сжатого воздуха меньше, чем нужно, то не удастся достигнуть нужного рабочего давления, и в следствии этого не удастся достичь нужной производительности и скорости работы. А в худшем случае вообще не получится провести какие-либо работы.

Поршневой или винтовой?

При проведении пескоструйных работ не рекомендуется использовать поршневые компрессоры. Это связано прежде всего с пульсацией сжатого воздуха, в результате которой неравномерно распределенный в сжатом воздухе абразив сбивается в крупные комки, снижает давление и сопло начинает "плеваться". Полностью избежать пульсации возможно только в случае, когда производительность поршневого компрессора превышает потребление пескоструйного аппарата и в систему включен ресивер (воздухосборник).

Также поршневые компрессоры чаще всего предназначены для коротких («рваных») режимов работ в силу присущей им конструкции системы охлаждения и отличаются большим выносом компрессорного масла.

Наиболее распространенными во всем мире для пескоструйных работ являются винтовые компрессоры, так как они способны на длительное и беспрерывное обеспечение оборудования сжатым воздухом с очень незначительным перепадом давления. Более того, они экономичнее как в обслуживании, так и в эксплуатации.

Дизельный или электрический?

Если работы производятся на выездах (без возможности подключиться к электро сети), то чаще всего единственно возможным является использование дизельного компрессора. Большинство современных дизельных компрессоров оснащено системой регулировки производительности: при снижении потребления сжатого воздуха сбрасываются обороты, а при увеличении, наоборот, поднимаются. В силу конструкции это решение реализуется значительно проще, чем на компрессорах с электрическим приводом, так как на них, чтобы добиться подобного эффекта, устанавливаются значительно более дорогие блоки регулировки частоты привода.

Электрические компрессоры, по сравнению, с дизельными более экономичны и в силу конструктивных особенностей значительно проще и дешевле в эксплуатации и обслуживании. Для работы на выездах существуют передвижные модели, смонтированные на шасси. При пескоструйной очистке используются компрессоры с мощностью двигателей от 22 до 100 кВт и более, что может накладывать ограничения при подключении к электрическим сетям.

В случае, если это возможно, применение компрессоров с электрическим приводом наиболее целесообразно и экономически выгодно.

Как избежать появления конденсата?

Влаго-масляный конденсат, образующийся в магистрали и в оборудовании, может серьезно снизить производительность пескоструйного аппарата, а в некоторых случаях и полностью остановить его работу. Пескоструйное оборудование высокого класса всегда оснащено циклонными сепараторами (влагомаслоотделителями). При намокании большинство абразивов слеживается и теряет свои сыпучие свойства, это негативно отражается на качестве дозирования, снижает скорость очистки и увеличивает расход абразива. Металлическая дробь в присутствии влаги быстрее окисляется и изнашивается. А попадание сконденсированного компрессорного масла на очищаемую поверхность также крайне нежелательно.

Для устранения основного объема конденсата мы предлагаем использовать Фильтр масловлагоотделитель MMS 32 (Входной диаметр 32 мм) либо AF-1 (Входной диаметр 25 мм.).

Новый компрессор или б/у?

Покупая бывший ранее в эксплуатации компрессор, будьте готовы в первую очередь к тому, что заявленные в техническойдокументации показатели на практике могут существенно расходиться с реальными. Это связано с естественным износом оборудования и снижением КПД. Узнать текущие показатели производительности компрессора можно только, проведя замеры с использованием расходомера.

Для дизельных компрессоров, отработавших 3 и более лет, актуален повышенный расход топлива, и, как следствие, рост расходов на выполнение работ. Возрастают также расходы на техническое обслуживание и ремонт, что тоже увеличивает себестоимость очистки.

При планировании работ на крупных объектах полагаться только на поддержанную технику нельзя. Высокий уровень рисков, связанных с выходом из строя оборудования и простоями на обслуживание и ремонт, может привести к срыву сроков выполнения работ, простою производства и неплановому увеличению расходов, не учтенных в сметах или расчетах себестоимости выпускаемой продукции.

Ведущие производители компрессорного оборудования заявляют о сроках нормальной эксплуатации компрессоров в диапазоне 7-10 лет. Если Вы решили приобрести компрессор, бывший в эксплуатации, то учитывайте эти цифры. Компрессоры с возрастом от 10 лет, которыми заполнен наш рынок, нецелесообразное и очень рискованное вложение средств.

В заключении

Не забывайте, что компрессор является "сердцем" пескоструйной системы. Из опыта: подавляющее большинство сбоев в работе, срывов сроков, нарушение бюджета и смет происходит по причине неправильного выбора компрессора и недостаточной подготовки сжатого воздуха. Пескоструйный аппарат, как и любой другой пневматический инструмент, имеет заявленные производителем требования по обеспечению сжатым воздухом. Отклонение от этих требований практически всегда ведет к снижению производительности оборудования и качества выполняемых работ.

Мы надеемся, что эта информация поможет тем, кто впервые столкнулся с выбором компрессора для пескоструйных работ.

daka1.ru

Как подобрать компрессор для пескоструя

Пескоструйная очистка и подбор компрессора для нее

Перед тем, как покупать компрессор для пескоструйной очистки следует ознакомиться с его техническими характеристиками. Ведь именно они, а не параметры самого пескоструйного аппарата в большей степени влияют на количество используемого абразива и скорость очистки.

На чем лучше не экономить

Самым дорогостоящим элементом очистного пескоструйного комплекса является именно компрессор, поэтому многие пытаются сэкономить средства именно на этом аппарате. Однако, приобретая компрессор с низкими техническими параметрами можно оказаться в проигрыше. Минимальные параметры устройства приведут к снижению скорости очистки и соответственно к большему количеству используемого абразива. Казалось бы, экономия на покупке компрессора, может на самом деле обернуться дополнительными расходами на абразив, топливо, электроэнергию, а главное время работ. Для больших компаний это может закончиться срывами сроков заказов и соответственно потерей денег, заранее заложенных в технической документации к проектам. Исходя из этого, можно сделать вывод, что при выборе компрессора следует обращать внимание на такие факторы, как сроки выполнения работ и их экономическая рентабельность.

Существует специальная таблица, в которой приведены расчеты соответствия давления, расхода абразивных элементов, потребления воздуха, и необходимого времени на выполнение работ. Цифры в ней условные, так как на точность расчетов влияют еще и такие факторы, как обрабатываемая поверхность, загрязнение, квалификация специалиста, высота, с которой подается смесь, но ориентироваться на нее вполне можно.

Таблица (давления, расхода абразивных элементов, воздуха, и времени )Расход воздуха, абразива, производительность - для степени очистки – Sа 2? |

|||||||||

|

Диаметр абразивного шланга, мм |

Диаметр воздушной линии, мм |

Диаметр сопла, мм |

Давление воздуха, бар |

Основные показатели |

|||||

|

3,5 |

4,9 |

5,6 |

6,3 |

7,0 |

8 |

||||

|

19 (3?4") |

25 (1") |

6,5 |

130 |

160 |

180 |

200 |

225 |

250 |

Расход абразива, кг/ч |

|

1 |

3 |

6,5 |

8 |

9,5 |

12 |

Производительность, м2/ч |

|||

|

1,3 |

1,7 |

1,9 |

2,1 |

2,3 |

2,6 |

Расход воздуха, м3/мин |

|||

|

25 (1") |

32 (11?4") |

8,0 |

260 |

270 |

300 |

330 |

380 |

420 |

Расход абразива, кг/ч |

|

3 |

6 |

9 |

12 |

15 |

17 |

Производительность, м2/ч |

|||

|

2,1 |

2,9 |

3,2 |

3,6 |

3,9 |

4,4 |

Расход воздуха, м3/мин |

|||

|

32 (11?4") |

38 (11?2") |

9,5 |

380 |

400 |

430 |

470 |

520 |

600 |

Расход абразива, кг/ч |

|

5 |

8 |

12 |

17 |

19 |

22 |

Производительность, м3/ч |

|||

|

3 |

4 |

4,5 |

4,9 |

5,5 |

6,2 |

Расход воздуха, м3/мин |

|||

|

32 (11?4") |

50 (2") |

11,0 |

400 |

470 |

590 |

650 |

710 |

930 |

Расход абразива, кг/ч |

|

8 |

10 |

15 |

18 |

20 |

24 |

Производительность, м2/ч |

|||

|

4,1 |

5,5 |

6,1 |

6,7 |

7,1 |

8,2 |

Расход воздуха, м3/мин |

|||

|

32 (11?4") |

50 (2") |

12,5 |

450 |

580 |

760 |

840 |

920 |

1200 |

Расход абразива, кг/ч |

|

10 |

12 |

16 |

19 |

24 |

30 |

Производительность, м2/ч |

|||

|

5,4 |

7,1 |

7,9 |

8,7 |

9,5 |

10,6 |

Расход воздуха, м3/мин |

|||

Характеристики компрессора: давление и объем воздуха

У многих, возникает вопрос: какой из параметров важнее – давление или объем воздуха? На самом деле оба параметра очень важны. Давление или производительность непосредственно влияют на добротность воздушно-абразивного материала, а значит и на скорость очистки. Большой объем сжатого воздуха дает возможность применять большие сопла, что также влияет на скорость очистки за счет изменения размера пятна очистки.

В зависимости от обрабатываемой поверхности принято использовать разное давление. Обрабатывая камень, кирпич или бетон используют давление от 3 до 5 бар, при обработке металлов его увеличивают до 5-8 бар. В случае обработки абразивостойкого покрытия, могут использовать и давление от 9 до 12 бар. Такие же параметры применяются, если расстояние от компрессора до обрабатываемой поверхности превышает 60 м. Однако, это очень крайние случаи, так как всегда нужно стремиться к минимальной длине рукава, по которому подается воздух. Это обусловлено тем, что в воздушном рукаве давление будет падать гораздо реже, чем в абразивоструйном.

У пескоструйных аппаратов напорного типа потребляемое количество сжатого воздуха находится в диапазоне от 2,5 до 17 куб.м/мин.

Какому компрессору отдать предпочтение: поршневому или винтовому?

В работах по пескоструйной очистке нельзя применять поршневые компрессоры. Это обусловлено таким явлением, как пульсация сжатого воздуха. Во время этого процесса абразив, который неравномерно распределен в воздухе, собирается в комки крупных размеров вследствие чего снижается давление. Все это приводит к так называемому «плеванию» сопла. Есть возможность избежать пульсацию, но для этого производительность поршневого компрессора должна быть выше потребляемой необходимости пескоструйного устройства. Кроме того, в комплекте компрессора должен быть специальный ресивер (воздухосборник).

В большинстве случаев поршневые компрессоры применяются при коротких режимах работы. Это обусловлено отличительной особенностью их системы охлаждения. Поршневые компрессоры имеют большой вынос масла. Как правило, в пескоструйном оборудовании используют только винтовые компрессоры. Для них характерно беспрерывно на протяжении длительного времени доставлять сжатый воздух в пескоструйное оборудование. Кроме того, они способны поддерживать практически стабильный уровень давления в системе. Еще одним важным моментом является низкая стоимость обслуживания и эксплуатации винтовых компрессоров.

Какому компрессору отдать предпочтение: дизельному или электрическому?

В большинстве случаев пескоструйная очистка проводится в местах, где не всегда возможно подключиться к электросети, а это означает, что без дизельного компрессора не обойтись. Практически во всех современных дизельных компрессорах присутствует система управления производительностью. Частота оборотов регулируется посредством сброса или увеличения количества подаваемого сжатого воздуха. Конструкционная особенность дизельного компрессора позволяет реализовать данное решение без дополнительных затрат. У электрических компрессоров, для такого функционала необходимы очень дорогостоящие элементы для управления частотой привода.

Если говорить об экономической стороне, то электрические компрессоры значительно дешевле своих дизельных аналогов, как в обслуживании, так и в использовании. Это обусловлено спецификой их конструкции. Для выездных пескоструйных работ существуют специальные электрические компрессоры на колесах и если это возможно, то лучше отдавать предпочтение им. В пескоструйном оборудовании используются двигатели, мощность которых варьируется в диапазоне 22 - 100 кВт. В некоторых случаях эта цифра может быть и больше. Стоит понимать, что такие технические характеристики имеют определенные ограничения при подключениях устройств к силовым сетям. В любом случае, если есть возможность использования электрического компрессора, то это всегда будет намного эффективнее и экономически выгоднее.

Как бороться с конденсатом?

Во время работы пескоструйного оборудования часто появляется влаго-масляный конденсат. Такое явление негативно влияет на производительность оборудования, а в некоторых случаях способно и вовсе остановить его работу. Любой пескоструйный аппарат высокого класса оснащен специальными циклонными сепараторами, которые необходимы для отвода уже сконцентрированной жидкости. Однако, эти устройства не могут влиять на сам процесс конденсации, а значит, не способны полностью ограничить попадание жидкости в абразивный материал. В случае взаимодействия жидкости с абразивом, последний начинает терять свои свойства. Как правило, абразивы слеживаются и теряют сыпучесть. Этот процесс негативно сказывается на качестве дозирования, увеличивает расход абразивной смеси и снижает скорость очистки. Кроме того, наличие жидкости способствует быстрому окислению и изнашиванию металлической дроби. Также нельзя, чтоб сконденсированное компрессорное масло контактировало с очищаемой поверхностью.

Чаще всего наличия циклонных сепараторов и охладителя сжатого воздуха достаточно для борьбы с появлением конденсата. Однако, бывают случаи, когда их наличие не помогает устранить проблему. Тогда применяются специальные рефрижераторные осушители. Эти устройства могут быть, как встроенными в компрессоры, так и представлять собой отдельно устанавливаемые элементы.

Влияние низких температур на работу

Очень часто пескоструйные работы выполняются при температуре ниже 50С. В этом случае следует использовать «зимние пакеты». Они включают в себя системы холодного старта, элементы предпускового подогрева и специальные виды масел, которые работают при таких температурных режимах.

Долговечность компрессора

Процесс пескоструйной очистки сопровождается образование большого количества пыли, которая состоит из агрессивных абразивных элементов. Если такая пыль попадает в винтовые части компрессора, то это значительно сокращает срок их эксплуатации. Во избежание таких последствий рекомендуется удалять компрессоры на расстояние 40-60 м. от рабочей зоны. У многих производителей предусмотрена установка дополнительных фильтров, которые увеличивают срок эксплуатации винтовых блоков. При выборе компрессора стоит обращать внимание на их наличие.

Также, при выборе компрессора следует обращать внимание не только на его стоимость, но и на наличие сервисных центров в регионе их будущей эксплуатации. Как правило, только авторизированные поставщики компрессоров имеют свою собственную сеть сервисных служб.

Стоит ли отдавать предпочтение б/у компрессору

Если покупать компрессор, который ранее использовался в работе, сразу стоит понимать, что все технические характеристики, заявленные в документации, будут значительно снижены на практике. Это обусловлено износом конструктивных элементов оборудования, а соответственно и снижением их КПД. Для того, чтоб узнать фактические показатели оборудования, необходимо провести замеры практической работы компрессора. Для этих целей используют прибор, который называется расходометр.

Дизельные компрессоры, которые находились в эксплуатации свыше трех лет, подвержены повышенному расходу топлива, а значит и значительным ростом стоимости выполнения работ. Кроме того, не стоит забывать о дополнительных растратах на ремонт, техническое обслуживание и очистку.

Если компания крупная и работает с большим количеством заказов, то работать исключительно с б/у оборудованием вообще опасно. Это обусловлено возможностью поломки аппарата в любое время, что приведет к нарушению сроков выполнения работ или вообще их остановке. Все это приведет не только к простою в производстве, но и значительному изменению себестоимости, заранее заложенной в смету проекта.

Практически все ведущие производители компрессором указывают в технической документации нормальный срок эксплуатации от 7 до 10 лет. Поэтому, если все-таки нет другой возможности, как приобретение б/у оборудования, учитывайте эти цифры. На сегодняшний день на рынках очень много оборудования, которое эксплуатируется свыше 10 лет. Вложение средств в такие компрессоры носит очень авантюрный характер.

В заключение

Компрессор можно назвать «сердцем» пескоструйного устройства. Практически все проблемы, связанные со срывами в сроках выполнения работ и не соответствия заранее запланированных смет, связаны с неправильным выбором компрессора или непрофессиональной подготовкой сжатого воздуха. Пескоструйное оборудование, как и все пневматические устройства, имеет заданные производителем требования к параметрам сжатого воздуха. Их несоблюдение приведет к снижению производительности аппарата, а соответственно и качества работ.

В этой статье озвучены практически все рекомендации по выбору компрессоров для пескоструйных аппаратов. Она должна помочь всем, кто впервые столкнулся с проблемой выбора оборудования для проведения пескоструйных работ.

www.vsecompressory.ru

Особенности подбора пескоструйных аппаратов и сопловых устройств

Особенности подбора пескоструйных аппаратов и сопловых устройствПескоструй (пескоструйные установки, пескоструйные аппараты, аппараты струйной очистки) широко применяются при снятии ржавчины, окалины, формовочного грунта, снятия слоёв, матирования, упрочнения поверхностей, снятия заусениц и полирования, а так же для подготовки поверхностей перед нанесением лакокрасочных материалов или антикоррозийных покрытий.

К несомненным плюсам обработки поверхностей с помощью пескоструйных аппаратов различными абразивными материалами является высокое качество и невысокая стоимость оборудования.

1. Влияние свойств удаляемых покрытий на качество и производительность пескоструйной очистки.

Очень часто в рекламных проспектах на пескоструйное оборудование, на сайтах в Интернет, встречается такой параметр, как расход абразива на единицу площади и производительность пескоструйной очистки, которые вызывают недоумение. К чему, к каким поверхностям данные параметры приведены? Если это слабая коррозия, здесь может быть один расход и одна производительность, но если это наплывы трубной, резинобитумной изоляции толщиной до 150 мм, да ещё с хорошо сохранившейся адгезией, то здесь будут совсем другие цифры. Организации, приобретая то или иное пескоструйное оборудование, исходя из не расшифрованных параметров, потом сталкиваются с горькой реальностью.

При сравнении пескоструйных методов очистки и гидроочистки оказалось, что сами процессы очень схожи, различие только в том, что гидроочистка непрерывного действия, а пескоструйные методы периодического (возможно апериодического) действия. То есть водяная струя течет непрерывно, а вот частицы в воздушно-абразивном потоке перемещаются с разной плотностью и с разной равномерностью заполнения в объеме газа. Но работа, совершаемая абразивной частицей в воздушном потоке, аналогична водяной струе. Прямой удар стремится прошить покрытие, отраженный удар уносит продукты удаления. И вот здесь основным фактором становится скорость полета абразива, и её достаточность для конкретного типа, толщины, свойств покрытий.

То есть основополагающими факторами при выборе того или иного пескоструйного оборудования являются:

что вы собираетесь чистить или удалять,какие свойства имеет удаляемый материал,какие усилия требуются для качественной работы,какую производительность можно получить на той или иной технике.

2. Свойства абразивного материала.

Специалисты проводили пескоструйную очистку поверхности металла разными абразивами: кварцевый песок, электрокорунд, шлаки металлургических производств и т.д.

Основными параметрами при выборе типа абразива являются: удельная плотность, ударная вязкость и фракционный состав.

Удельная плотность. Как уже говорилось выше, для производительной пескоструйной очистки поверхности требуется хорошая ударная нагрузка, которая характеризуется двумя величинами: массой и скоростью абразивной частицы (импульс силы). Чем больше масса частицы (удельная плотность) при одинаковых размерах, тем мощнее удар.Ударная вязкость. Этот параметр оказался одним из главных, как частица держит удар. Из физики - упругий, не упругий удар, мы знаем, что на частицу при ударе воздействует удвоенная сила, и очень важно, когда она начнет разрушаться: при первом контакте с поверхностью удаляемого покрытия, при проникновении сквозь толщину покрытия или уже при ударе о подложку (поверхность металла).Фракционный состав. Во многих регламентирующих документах указывается фракционный состав абразива диаметр 0,5 – 1,5 мм, это не совсем правильно с точки зрения пескоструйной очистки поверхности.

Специалисты давно уже для себя разделяют: есть отдельный режим пескоструйной очистки и удаления старых покрытий с поверхности, и есть отдельный режим подготовки поверхности перед нанесением новых покрытий.

Толщина удаляемого покрытия разная, и может иметь незначительную толщину в пределах 0,5 мм. Анализируя работу нескольких предприятий, которые достаточно давно работают в области антикоррозионных технологий, мы обратили внимание, что рабочие собирают вторичную пылевидную фракцию абразива (где это возможно) и повторно засыпают её в пескоструйный аппарат. Операторы в один голос заявляли, что используя пыль, количество абразива на единицу площади идет значительно меньше, чем при использовании ГОСТовского фракционного состава, особенно при удалении тонких покрытий. Мы проверили эти рекомендации. Действительно, используя пылевидную фракцию абразива, расход на единицу площади на 30-35% меньше, причём, это относится и к покрытиям, имеющим толщину больше, чем 0,5 мм.

Вывод: из всех испытанных абразивов при пескоструйной очистке поверхности металла, лучше всего себя зарекомендовали шлаки металлургических производств, они имеют самую высокую удельную плотность, по сравнению с другими абразивами (высокое содержание железа). Для эффективной пескоструйной очистки поверхности должна быть смесь 50 на 50 (пылевидная фракция + гостовская фракция).

3. Физика процесса работы пескоструйного сопла.

Основоположниками многих направлений в газовой динамикие русскими учеными Г.Н. Абрамович, М.Е. Дейч, просчитаны и сведены во всевозможные таблицы скорости потока разных газов, которые могут достичь своих максимальных значений при стандартных условиях. Для воздуха сверхзвуковая скорость потока при стандартных условиях равна V = 550 м/сек. То есть грамотно изготовленное пескоструйное сопло может выдать такую скорость потока. Если взять технические возможности пескоструйных аппаратов, например: АСО – 150 (расход сжатого воздуха Q возд = 5 м3/мин, при Р возд = 6 атм) и выдать максимально количество абразива для данного оборудования, то этот абразив в таких скоростях воздушного потока можно разогнаться до V абр. = 400 м/сек и более. Такой скорости абразива больше, чем достаточно для производительной пескоструйной очистки поверхности даже современных видов покрытий. Перемещение абразивного материала – это инерционная система, скорость абразива в износостойких пескоструйных шлангах перед соплом где-то в пределах 30 – 40 м/сек. После прохода сверхзвукового сопла масса абразивных частиц получает какой-то импульс, скорость увеличивается в 2 – 3 раза, но сверхзвуковой поток сжатого воздуха в атмосфере переходит в режим торможения, и у абразива для дальнейшего разгона условия исчезают.

4. Пескоструйное сопловое устройство.

Именно внутренний профиль пескоструйного соплового устройства позволил разогнать частицы абразива до максимально возможной скорости при стандартных условиях для газа. В результате, при проведении сравнительных испытаний производительность пескоструйного соплового устройства оказалось в 3 – 4 раза выше, чем у аналогичного пескоструйного сопла фирмы «Boride», а расход абразива в 3 – 4 раза меньше. Именно высокая скорость разгона абразива позволила резко поднять производительность и уменьшить его расход. Отсюда себестоимость пескоструйной очистки резко снизилась. Практика очистки фасадов пескоструйными аппаратами с применением сухого песка показала, что песчинки с острыми гранями, вылетающие со значительной скоростью из форсунки пескоструйного аппарата, сильно истирают поверхность фасадов из естественного камня. Кромки отдельных камней, особенно мягких пород, оказываются как бы стесанными, а поверхность становится шероховатой.

Еще большие разрушения производит пескоструйная очистка при работе по штукатурке, так как счищаются не только загрязнения и набел, но и наиболее прочный поверхностный слой штукатурки на глубину 1,5 — 2 мм.

Тип пескоструйных аппаратов.

По типу подачи абразивного материала – пескоструйное оборудование делится напорное или инжекторное. При напорном типе - воздух подается как в саму установку, так и на дозирующий узел абразива. При этом абразив и сжатый воздух подаются по одному рукаву, на конце которого крепится абразивоструйное сопло для придания формы и направления струи. Скорость и энергия воздушноабразивной струи при напорном типе пескоструйных аппаратов высока, что позволяет выполнять большие объемы работ и производить глубокую очистку поверхности. При инжекторном типе пескоструйного аппарата - воздух и абразив подаются по двум разным рукавам. Воздух по рукаву подается непосредственно в соплодержатель, в котором установлены два сопла: абразивоструйное и воздушное. Между соплами создается разряжение, за счет которого происходит подсос абразива. Скорость и энергия воздушно-абразивной струи при инжекторном типе значительно ниже, что удовлетворяет при небольших объемах пескоструйных работ. Из преимуществ можно отметить как невысокую стоимость самой пескоструйной установки, так и необходимого для работы компрессора т.к. инжекторное оборудование потребляет значительно меньше сжатого воздуха.

Для пескоструйной очистки используется такие виды абразива как стальной электрокорунд, стальная или чугунная дробь, высококремнистый песок; а также карбид бора, из которого изготавливают пескоструйные сопла вентури, отходы которого в виде песка используются как абразивный материал.

Стальные и чугунные детали обрабатывают сухим горным кварцевым песком. Для обработки тонких деталей используют песок с зернами величиной 1 - 1,5 мм, а для обработки грубых деталей - песок с частичками размером 2 - 2,5 мм. Оптимальное давление при пескоструйной обработке стальных и чугунных деталей 6 атм.

Угол наклона сопла к поверхности, обрабатываемой чугунной детали 80 - 90°, к поверхности стальной детали 45 - 67°. Расстояние от сопла пистолета до детали 100 мм. Воздух, необходимый для распыления песка, должен быть очищен от влаги и масла в специальных масловлагоотделителях.

Для пескоструйной очистки элементов необходимы компрессор с воздухосборником и пескоструйный аппарат со шлангами, а также сухой и чистый песок. Давление в аппарате устанавливают в пределах от 3 до 6 атм в зависимости от длины шланга. Очистка одного элемента занимает от 5 до 25 мин в зависимости от площади и степени загрязнения очищаемой поверхности. Пескоструйный способ обеспечивает высокое качество очистки поверхностей элементов; он не вызывает деформации элементов и требует сравнительно небольших трудовых затрат.

Проводить пескоструйную очистку нужно на открытых площадках. Рабочие должны иметь защитные очки и респираторы.

На первый взгляд, сталкиваясь с вопросом выбора пескоструйных сопел, для пескоструйной обработки, всё кажется довольно просто. Но по мере углубления в проблематику процесса приходит понимание, что кажущаяся простота происходящих при пескоструйной обработке процессов на самом деле обманчива. Максимальная эффективность пескоструйного процесса может быть достигнута только в том случае, когда все компоненты технологической цепи согласованны между собой. Если недооценен хотя бы один из элементов, вся система будет работать или нестабильно или неэффективно.

Общее описание пескоструйного процесса

Технологическая цепочка, включающая в себя: компрессор – воздушную линию – пескоструйный аппарат – воздушно-абразивную линию – сопло, проектируются и собираются в одно целое с одной единственной целью – создание стабильных условий для оптимальной работы финишного элемента системы – пескоструйного сопла. Все элементы системы взаимосвязаны и неотделимы друг от друга. Другими словами - цель минимизация потерь давления сжатого воздуха, в процессе прохождения воздушного потока, заданного объёма по системе трубопроводов и его оптимальное насыщение абразивным материалом на определённом этапе, нацеленное на получение максимально возможного чистящего эффекта при помощи оптимально подобранного, под конкретную задачу, струйного сопла. В свою очередь чистящий эффект (кинетическая энергия удара абразивной частицы) существенно зависит ещё и от массы, размера и количества абразивных частиц, проходящих через сопло с определённой скоростью в единицу времени.

Для того чтобы разобраться от чего зависит эффективность пескоструйной очистки, и какая роль отведена в ней каждому элементу системы и в частности соплу попытаемся разобраться по порядку:

Выделим три ключевых элемента системы: компрессор - система трубопроводов – струйное сопло. Система трубопроводов в свою очередь состоит из двух частей: воздушной и воздушно-абразивной магистралей. Характеристики пескоструйного аппарата на процесс прохождения сжатого воздуха оказывают минимальное влияние. Хотя недооценивать роль дозирующего устройства для всего пескоструйного процесса тоже неправильно, а в остальном, пескоструйный аппарат - это всего лишь накопительный бункер, ценность которого определяется вместимостью и наличием всевозможных дополнительных опций.

Компрессор питает воздушную магистраль сжатым воздухом с определёнными характеристиками – объём и давление. При движении по трубопроводам часть давления будет потеряна в результате трения о стенки трубопроводов. Всевозможные выступы, неровности и т.п. создавая турбулентные завихрения, способствуют дополнительным потерям давления. При этом скорость потока будет постепенно возрастать, а давление падать. В воздушной части трубопроводов бороться с потерями давления довольно просто – увеличивая диаметр проходного сечения и применяя материалы с более высокими коэффициентами скольжения, возможно сведение потерь от трения к минимальным значениям. Сложнее дело обстоит с воздушно-абразивной линией, где сжатый воздух начинает выполнять функции пневмотранспорта. И на этом этапе следует понять и принять во внимание, что масса абразивного материала в единицу времени в магистрали есть величина постоянная, т.е. сколько абразива попадает через дозирующий клапан пескоструйного аппарата в магистраль примерно столько же должно быть выброшено через сопло на обрабатываемую поверхность. Это объясняет тот факт, что при увеличении длин воздушно-абразивной линии, приходится уменьшать подачу абразива, (что негативно сказывается на производительности) либо увеличивать давление в магистрали, в противном случае появляется неравномерно насыщенная пульсирующая струя абразива на сопле. Не стоит забывать и о потерях давления в результате трения о стенки трубопровода, из-за уменьшения проходного сечения трубопровода в результате образования пристеночного турбулентного слоя.

Объём воздуха, и давление на сопле являются основными параметрами, влияющими на скорость и производительность пескоструйной очистки. Но стоит оговориться пока речь идёт только о максимально–возможных скоростях воздушно-абразивного потока, хоть это и ключевые параметры, но производительность пескоструйной очистки будет так же немало зависеть от характеристик и свойств абразивного материала.

В зависимости от имеющегося объёма сжатого воздуха выбирается и проходное сечение сопла, и чем больше объём воздуха в наличии, тем больший диаметр сопла может быть использован. Это подразумевает и больший отпечаток на обрабатываемой поверхности (рабочее пятно), и как следствие уменьшение количества перепроходов (по аналогии с окраской – т.н. эффект переокрашивания), что существенно влияет на производительность пескоструйной очистки и расход абразива.

При повышении давления на сопле, увеличиваются скорости разгона абразива и кинетическая энергия удара абразивной частицы, что также способствует увеличению производительности.

Основные функции, выполняемые соплом - это сжатие и дополнительный разгон воздушно-абразивного потока, формирование и различное (сфокусированное или равномерное) насыщение рабочего пятна.

Про диаметр соплового отверстия написано уже много и с этим параметром все довольно вроде бы ясно. Резюмируя все вышесказанное можно сделать следующие выводы. Диаметр сопла динамично связан с объёмом производимого компрессором сжатого воздуха и давлением в трубопроводной магистрали, т.е. при увеличении давления увеличивается и потребляемый объём сжатого воздуха, при этом производительность пескоструйной очистки возрастает, а потребление абразива падает. Примечание: Производительность пескоструйной очистки зависит от количества соударений абразивных частиц, обладающих определённой энергией в единицу времени, с обрабатываемой поверхностью. В то же время энергия удара частицы зависит напрямую от её скорости и массы в момент соприкосновения с поверхностью.

Форма канала. По форме канала на сегодняшний день в основном используются две разновидности пескоструйных сопел:

Прямоточные,Трубки Вентури.

Прямоточные сопла формируют неравномерно насыщенный рабочий отпечаток. Основная концентрация абразива будет находиться в центре рабочего пятна, с постепенным уменьшением концентрации к краям. Такая неравномерность в распределении абразива связана с физикой прохождения воздушного потока по трубе, где на границе сопло - воздушный поток происходит формирование пристеночного турбулентного слоя, обладающего тормозящим эффектом. Сопла с прямой формой канала могут быть полезны при локальной обработке, при работе на узко профильных конструкциях (решётки, перила, сварные швы и т.п.), т. е везде, где может потребоваться сфокусированное рабочее пятно.

Сопла Вентури формируют равномерно насыщенное рабочее пятно и дополнительно создают предпосылки для получения при соблюдении определённых условий, максимально возможных, вплоть до сверхзвуковых, скоростей воздушно-абразивного потока. Это связанно с особой геометрией соплового канала состоящего как бы из трёх частей: конус входной горловины (конффузор), прямой отрезок (разгонная часть) и конус выходного отверстия (диффузор).

Примечание: Диаметр сопла – это диаметр прямого канала у прямоточных сопел и диаметр разгонной части сопла у сопел Вентури.

В зависимости от изменения соотношения диаметра разгонной части к выходному диаметру диффузора изменяются и параметры рабочего отпечатка. Следует отметить, параметры скорости абразива и рабочего пятна также немало зависят от длины разгонной части и длины самого диффузора.

Как известно каждый абразив обладает определёнными характеристиками - тип, твёрдость, плотность, фракционный состав и т.п. Возвращаясь к вопросам пневмотранспорта, определённый объём сжатого воздуха при определённом давлении может транспортировать строго определённое количество абразивного материала по массе. Сравним для примера кварцевый песок и стальную колотую дробь. Плотность кварцевого песка примерно 1,6 кг/дм3, а металла 7,8 кг/дм3. То есть песка будет транспортироваться и подаваться в четыре раза больше, при одинаковых исходных параметрах пескоструйной системы, чем стального абразива. Учитывая то что, производительность пескоструйной очистки зависит от количества и кинетической энергии соударений в единицу времени о поверхность. Можно сделать следующие выводы - количество соударений песчаного абразива, при одинаковом фракционном составе, по сравнению с дробью, будет в 4 раза больше. Но в то же время кинетическая энергия удара у металлического абразива также будет в 4 раза больше, чем у песка. В реальных условиях в зависимости от конкретных задач могут быть востребованы и максимально возможный чистящий эффект и максимальный кинетический удар. Поэтому вопрос выбора абразива находится в прямой зависимости от исходного состояния и требуемой конечной чистоты поверхности и приобретает такое же ключевое значение, как и проектирование оптимальной пескоструйной системы совместно с подбором оптимального струйного сопла.

<< Назад

glavtara.zakupka.com

Давление для пескоструя: какое нужно и как работает аппарат?

Устройство пескоструя и оптимальное давление, необходимое для его работы

Сегодня многие слышали о пескоструйной обработке, но мало кто представляет в полной мере, как это все работает. Хотя такой способ обработки поверхностей изобретен уже довольно давно и широко применяется в наше время. Этот материал поможет разобраться в некоторых тонкостях работы пескоструя. Из чего состоит, как работает, какое давление нужно для работы? Эти и прочие вопросы детально рассмотрены ниже. Особое внимание уделено защите работника, который использует пескоструйный аппарат. Несколько слов сказано об основных параметрах пескоструя, которые следует учитывать при выборе такого оборудования. Также приведен пример того, как сделать пескоструйный аппарат своими руками.

Область применения пескоструйных аппаратов

Начать следует с области применения пескоструя. Самое известное применение этого метода обработки – это очистка металла при кузовном ремонте или при окраске дисков автомобилей. Аппараты для такой обработки имеют высокое давление, с помощью которого песчаной струей с поверхности металла сбиваются остатки старой краски, грунта, ржавчины или окалины.

Металл, обработанный с помощью пескоструя, после окрашивания служит намного дольше, во многом благодаря тому, что такая очистка более качественная, чем другие методы удаления покрытия металла. Мелкие песчинки на большой скорости врезаются в обрабатываемую поверхность, сбивая тем самым даже те следы коррозии, которые находятся в мелких порах или трещинах, где их трудно достать традиционными инструментами.

Помимо качества очистки от старого покрытия и следов коррозии, пескоструйная обработка оставляет после себя более гладкую поверхность. Нет таких царапин, какие бывают после применения щеточной очистки, или при помощи наждачных бумаг с крупными абразивными частичками. Это намного облегчает нанесение первого слоя грунта и повышает качество его сцепления с металлом.

Помимо кузовного ремонта, пескоструйная обработка широко применяется и в других сферах деятельности человека. Так очищаются большие корабли, детали и изделия на заводах. Помимо металла, такой метод обработки применим и для других типов материалов, например, для очистки изделий из дерева, кирпича или бетона.

Пескоструйные аппараты применяются для придания специфических эффектов на дереве или стекле. Деревянные изделия после обработки могут приобретать всевозможные узоры. С помощью пескоструя осуществляется матирование стекла, которое используется в декоративных целях, например, для нанесения гравировки в виде разных узоров. Некоторые пескоструйные аппараты могут применяться для сверления отверстий в стекле, которые могут быль круглой и другой формы.

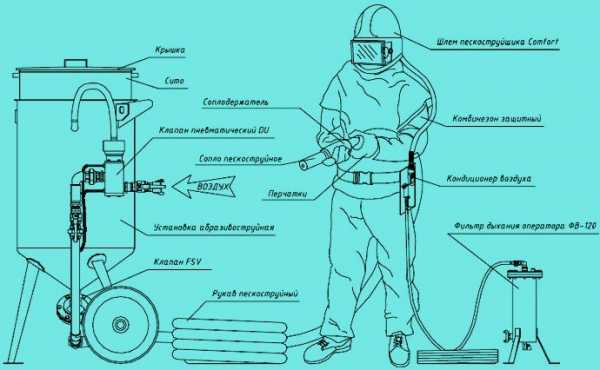

Устройство пескоструйного аппарата

Любой пескоструйный аппарат состоит из следующих элементов:

- компрессор, создающий нужное давление воздушного потока;

- накопительный ресивер;

- пистолет, через который на обрабатываемую поверхность направляется струя песка;

- емкость с песком или другим абразивным материалом;

- система автоматики и контроля;

- соединительные шланги.

Система автоматики предназначена для контроля давления на подаче к пистолету. Также бывает автоматизирована система аварийного отключения компрессора в случае проблем в рабочей зоне. Например, когда рабочий пистолет был случайно выпущен из рук или в случае падения пескоструйщика.

Система контроля обеспечивает включение и выключение компрессора. Также с ее помощью аппаратура переводится в режим холостого и рабочего хода. Иногда она располагается не только в рабочей зоне, но и в местах дополнительного обслуживания пескоструя. Например, аппаратурой может управлять помощник, следящий за уровнем песка в емкостях. Делает это он либо самостоятельно, либо по команде пескоструйщика.

Соединительные шланги являются очень важным элементом пескоструя. От них зависит мощность и производительность аппарата. При подборе или изготовлении шлангов для пескоструя учитывается давление, которое они могут выдержать. Не менее важным параметром является их диаметр и внутреннее сопротивление. На производительность и мощность пескоструя значительно влияет длина шлангов.

Принцип работы пескоструйного аппарата

Принцип работы пескоструя в зависимости от типа может незначительно отличаться, но большинство из них работает следующим образом:

- компрессор создает давление воздуха, который накапливается в ресивере;

- когда создается такое давление, которое нужно для пескоструя, то поток воздуха подается на пистолет;

- после того, как воздух подается в пистолет, в нем появляется разрежение, которое втягивает из емкости абразивное вещество. Также песок может подаваться в пистолет принудительно;

- далее воздушно песочная смесь выбрасывается из пистолета с большим ускорением и направляется на обрабатываемую поверхность.

Некоторые пескоструйные аппараты могут работать и по-другому, однако описанный принцип работы наиболее распространен.

Типы компрессоров для пескоструйных аппаратов

Стоит сказать несколько слов о компрессорах, с помощью которых создается необходимое по мощности и производительности давление. Наиболее распространенными из них являются поршневые, поскольку их мощности хватает для простых аппаратов с невысокими требованиями к производительности.

Бывают также компрессоры винтовые. Такой тип считается более производительным, благодаря чему их используют там, где нужно постоянное давление с высокими показателями производительности. Подобные компрессоры могут работать даже с маленькими накопительными ресиверами. Их производительности вполне хватает для того, чтобы обеспечить давлением рабочий пистолет в режиме реального времени.

Основные параметры

Теперь несколько слов об основных параметрах компрессоров для пескоструйных аппаратов – это мощность и производительность. При этом первая характеристика измеряется в единицах давления, которое может создать компрессор.

Аппарат, который может выдать 9 атмосфер, считается более мощным от того, который дает всего 6 атмосфер. Оптимальной цифрой считается показатель в 7-8 атм. Причем на компрессоре, в пескоструйном аппарате и на сопле шланга цифра разнится в зависимости от размера сопла.

Важным показателем для пескоструйных компрессоров является их производительность. Этот параметр показывает то количество сжатого воздуха, которое аппарат может выдать за определенный промежуток времени. Обычно производительность измеряется в литрах воздуха в минуту. Соответственно, от этого значения напрямую зависит объем песка, который может подаваться в рабочую зону в единицу времени.

Прочие параметры компрессоров считаются второстепенными, и потому при выборе оборудования на них не особо обращают внимания. К ним можно отнести потребляемую мощность электродвигателя, время бесперебойной работы, количество оборотов в минуту. От этих параметров также зависит мощность и производительность пескоструя, однако, при выборе ориентируются все же на основные показатели.

Популярные модели компрессоров для пескоструя представлены на рынке такими сертифицированными марками, как Abac, Berg, ЧКЗ, Ceccato, Atmos, Ремеза, Alup, Kaeser, Fini, ЗИФ.

Особенности и характеристики пистолета

Для пистолета основными параметрами считаются:

- его производительность;

- рабочее давление;

- диаметр сопла;

- способ захвата абразивного состава.

Все эти характеристики, кроме последней, пропорционально зависят от компрессора и особенностей конструкции самого пистолета.

Например, при большем диаметре сопла производительность пистолета будет большей. Однако при одинаковых показателях давления сопло с большим диаметром будет иметь меньшую мощность струи. Это означает, что количество песка будет подаваться большее, а вот скорость его разгона будет меньшей.

Данные параметры подбираются в зависимости от того, какая задача стоит перед обработкой пескоструйным аппаратом. Например, при обработке кирпичных или бетонных стен, изделий из дерева и так далее, требуется меньшая мощность струи, с то время, как производительность нужна как можно больше. А вот при обработке стекла, металла и других твердых поверхностей нужна струя с высоким ускорением.

Индивидуальная защита пескоструйщика

При работе с пескоструйными аппаратами особое внимание уделяется индивидуальной защите пескоструйщика. Такой тип обработки материалов таит в себе несколько опасностей для здоровья человека.

Первая из них – это песчинки, вылетающие на очень высокой скорости, которая может достигать 700 километров в час. Многие частички рикошетом отскакивают от обрабатываемой поверхности, чем могут нанести коже серьезные травмы. Чтобы защититься от их воздействия, необходимо пользоваться следующими средствами индивидуальной защиты:

- специальной обувью;

- комбинезоном из прочного материала;

- перчатками из кожи;

- защитным шлемом.

Песочная пыль и другие частички, сбиваемые с обрабатываемой поверхности, негативно воздействует на органы дыхания. Для защиты от этого вреда шлем для работы с пескоструйным аппаратом оборудуется автономным источником воздуха. Воздух обычно поступает из-за пределов рабочего цеха и принудительно подается в шлем для дыхания. Иногда используются системы автономной подачи воздуха наподобие тех, которые применяют аквалангисты.

Ну и последний, не менее опасный источник вреда для здоровья – это шум. В его создании участвует довольно громко работающий компрессор, свистящий поток сжатого воздуха и шум ударяющегося песка об обрабатываемую поверхность. Если долго находиться под влиянием всех этих шумов, то можно очень быстро получить травмы слухового аппарата. Для защиты от избыточного шума используются специальные звукопоглощающие наушники, вмонтированные в шлем пескоструйщика.

Помещение для работы с пескоструйным аппаратом

При работе с пескоструйным аппаратом не лишним будет позаботиться и о создании необходимых условий в рабочем помещении. Главный враг пескоструя – это избыточная влага, поскольку, когда проводится обработка песком, то от его влажности может значительно пострадать производительность. Поэтому в первую очередь заботятся об удалении избыточной влажности из помещения. Также для этой цели профессиональные пескоструйные аппараты оборудуются осушителями воздуха, который забирается и подается из компрессора на рабочий пистолет.

Не менее важным фактором является чистота воздуха от примесей. Помимо его очистки в рабочем помещении применяется фильтрация прямо в аппаратах. Всасываемый поток очищается от масляных и прочих примесей, чем обеспечивается более качественное смешивание его с песком и подача в рабочую зону.

Также камера для пескоструйной обработки должна иметь возможность легко очищаться от остатков песка. Если с пескоструем работают на любительском уровне, то помещение для этого следует выбирать такое, где песок мешать не будет. Ведь полностью убрать его будет очень затруднительно. Лучше всего для этой работы оборудовать специальную герметичную камеру и использовать ее только в этих целях.

Пескоструйный аппарат своими руками

В завершение несколько слов о самодельном пескоструйном аппарате. Сделать его в домашних условиях довольно непросто, при этом учитываются следующие моменты. Во-первых нужно подобрать соответствующий компрессор. Нередко для этого используются компрессоры с грузовых автомобилей.

Компрессор должен иметь достаточную мощность. Он должен выдавать давление, которого будет достаточно для выполнения поставленной задачи. Во-вторых, к компрессору следует подобрать ресивер. Если компрессор имеет сравнительно небольшую производительность, то ресивер придется собирать из нескольких отдельных емкостей, чтобы обеспечить необходимый запас давления.

В качестве ресивера для самодельного пескоструя можно использовать обычные газовые баллоны. Они выдерживают большое давление, легко соединяются в единую систему и имеют небольшую стоимость.

Немного сложнее с рабочим пистолетом. На рынке есть готовые, заводские варианты, однако они не всегда имеют положительные отзывы. Нередко их приходится дорабатывать, чтобы добиться нужной мощности струи или требуемой производительности. На эти параметры влияет способ забора песка и диаметр сопла, как уже говорилось ранее. Отталкиваясь от этого, добиваются необходимых показателей, которые нужно еще подстроить под конкретный компрессор и ресивер.

То же самое касается и шлангов. При их выборе следует стараться, чтобы они были как можно короче, выдерживали выдаваемое компрессором давление и не имели утечек на соединениях. Все эти параметры помогут добиться более высоких показателей мощности и производительности самодельного пескоструйного аппарата.

Интересное по теме:

http://autokuz.ru

legkoe-delo.ru

Пескоструйный песок: характеристика и как использовать

Очищение поверхности с применением пескоструйного песка называют пескоструйной обработкой. Принцип действия данного способа очистки состоит в подаче песка на поверхность с помощью сжатого воздуха. Таким образом, производится его очистка и шлифовка. Об особенностях применения пескоструйного песка и оборудования, рассмотрим далее.

Оглавление:

- Песок для пескоструйной обработки: сфера использования

- Материалы для работы с пескоструйным песком

- Функциональное назначение и особенности пескоструйной очистки

- Пескоструйная обработка расход песка и преимущества выполнения

- Пескоструйная обработка кварцевым песком: технология выполнения

- Песок для пескоструйного аппарата: использование и особенности

Песок для пескоструйной обработки: сфера использования

Метод пескоструйной обработки поверхности используется в том случае, если ее необходимо подготовить к обработке составами антикоррозийного или антисептического действия. Кроме того, перед нанесением декоративных покрытий, также рекомендуется произвести обработку поверхности пескоструйным оборудованием.

Применение данного метода очистки позволяет избавиться от ржавчины или старого лакокрасочного покрытия. Кроме того, таким способом удается матировать стекло, нанести на его поверхность надписи или создать декоративный узор. Также, песок для пескоструйных работ позволяет создать дополнительную текстуру поверхности, обезжирить ее или придать ей декоративный внешний вид.

Применение пескоструйного оборудования в строительстве обуславливается прежде всего созданием шероховатых поверхностей. Данная технология позволяет очистить кирпичную кладку или сделать деревянную поверхность более изношенной. Использование пескоструйной очистки продлевает длительность эксплуатации данных материалов в несколько раз.

Сфера использования пескоструйной обработки неограниченна, данный метод используется в машиностроительстве, декорировании, металлургии, арматурной отраслях.

Материалы для работы с пескоструйным песком

Существует несколько вариантов оборудования, предназначенных для выполнения пескоструйной обработки. Они различаются между собой по степени сложности механизма, выполняющего данную обработку.

Самое сложное устройство - камера пескоструйного назначения. Она применяется в том случае, если требуется очистить слишком большое изделие. Различают два варианта таких камер:

- обитаемого типа;

- необитаемого типа.

Первый вариант позволяет обработать крупногабаритные элементы в отраслях металлургии и железнодорожной сферы. Внутри такой камеры может находиться один из работников, наблюдая за процессом и контролируя его. Данные камеры еще называют контейнерными. Они бывают разных размеров, в соотношении с габаритностью деталей, поддающихся обработке.

Необитаемый пескоструйные камеры имеют вид ящиков, у которых имеется проем для установки в нем рук и окно, с помощью которого контролируется процесс очистки. В таком случае, нет возможности нанимать дополнительный персонал для пребывания в камере. Все работы проводятся автоматически. Пескоструйные камеры напоминают инжектор, для обеспечения их работоспособности необходим сжатый воздух, который предварительно очищается от содержания в нем масел.

Пескоструйный пистолет песок является оборудованием с помощью которого в ручном режиме производится очистка с помощью песка. Сфера его использования чаще всего ограничивается строительной и автомобильной отраслью.

Пескоструйный аппарат состоит из:

- источника, подающего сжатый воздух;

- емкости, в которой располагается песок;

- рукоятки, в основе которых лежит высокопрочный материал;

- шланг или трубка, которые соединяют все компоненты в единую конструкцию.

Кроме того, аппарат имеет сопло, распыляющее песок. Существует несколько вариантов сопла в зависимости от их диаметра. Выбор того или иного сопла основывается на предназначении пескоструйной обработки. Минимальный диаметр сопла поможет выполнить гравировку, а максимальный - очистит поверхность от ржавчины.

Принцип работы аппарата состоит в том, что после его включения, производится смешивание между собой сжатого воздуха, при этом, получается выведение песка под давлением. С помощью кинетической энергии песка, производится удаление с поверхности лакокрасочных материалов или ржавчины.

Существует еще вариант использования открытых установок для проведения пескоструйной обработки. С их помощью очищаются крупные элементы, такие как фасады домов. Данное устройство содержит емкость с песком и шланг для его распыления.

Функциональное назначение и особенности пескоструйной очистки

Пескоструйная очистка - это обработка поверхности песком, в результате которой, она приобретает определенную текстуру. Существует несколько степеней очистки поверхности. Если рассматривать стальные изделия, то выделим четыре стадии их очистки с помощью пескоструйного оборудования:

- приобретение эффекта очистки щеткой из металла;

- стандартная чистка, когда на поверхности не присутствует зеркальный блеск;

- средняя степень очистки;

- полный блеск поверхности, в результате ее очистки.

Степень очистки изделия зависит от многих факторов, таких как предварительное покрытие изделия перед очисткой, диаметр сопла, используемого в процессе работ, тип песка.

При необходимости в матировании стеклянных поверхностей также используется пескоструйная очистка. Кроме того, с помощь. пескокструйной очистки осуществляется очистка пластиковых деталей. Наслоения на бетонных поверхностях с легкостью удаляются с помощью песка.

Процесс обработки поверхности пескоструйным песком выполняет две функции. Во-первых, он делает поверхность более чистой, а во-вторых - придает ей текстуру. Данный эффект можно достигнуть благодаря тому, что абразивные частицы не только попадают на поверхность, но и въедаются в нее. В соотношении с типом абразивного песка и его размерами поверхность приобретает определенную текстуру. После этого, стальные поверхности отличаются высокой адгезией с любым из видов лакокрасочных материалов или грунтовкой.

То есть, пескоструйная обработка стальных поверхностей позволяет увеличить длительность их эксплуатации более чем в 5 раз. Так как после обработки металла, его поверхность очень прочно сцепляется с составами антикоррозийного назначения.

Однако, длительность эксплуатации стальных изделий увеличивается лишь в том случае, если пескоструйная их обработка была выполнена технологически правильно. Стальные детали должны быть полностью очищены от грязи, коррозии, прокатной окалины, краски и других лакокрасочных материалов.

Пескоструйная обработка расход песка и преимущества выполнения

Предлагаем ознакомиться с основными преимуществами пескоструйной обработки изделий из металла или бетона. С помощью данной технологии удается быстро и качественно возобновить стальные изделия или фасады зданий перед их окрашиванием. Различают несколько степеней очистки изделий, выбор той или иной оправдывается желаемым конечным результатом и дальнейшими действиями по отношению к предмету, который подвергается пескоструйной обработке.

С помощью пескоструйной обработки удается не только очистить поверхности, но и провести их обезжиривание. Удаление масляных пятен с фасадных поверхностей позволяет обеспечить качественное их окрашивание.

Среди преимуществ пескоструйной очистки выделим:

- увеличение срока эксплуатации элементов, подверженных очистке с помощью пескоструя;

- легкость проведения работ;

- доступность материалов;

- быстроту выполнения очистки;

- возможность использования на разного рода поверхностях: дерево, бетон, металл, стекло;

- стоимость оборудования для выполнения пескоструйной очистки вполне доступная;

- возможность дополнительного декорирования поверхности, например, создание матового стекла, выполнение гравировки.

При этом, разнообразие пескоструных аппаратов позволяет выполнить работы на разного рода площадях. Существует разное оборудование, с помощью которого выполняется очистка. С помощью пескоструйной обработки выполняется даже очистка автомобильных дисков и придание им дополнительного блеска. В таком случае, для выполнения работ используется специальная камера. Далее проводятся работы по дополнительной зачистке дисков из грунтовке и покрытии лаком или краской.

Пескоструйная обработка кварцевым песком: технология выполнения

Перед началом работы, человек, который будет выполнять пескоструйную обработку устройства должен изучить технологическую карту. В нем указаны все технологические характеристики прибора и уровень возможной его обработки. Предлагаем ознакомиться с примером технологической карты для фасада - инструкция песок от пескоструйных устройств:

- при выполнении очистки фасада с помощью пескоструйного оборудования для работы используется сухая абразивная смесь, подача которой осуществляется с помощью специального оборудования открытого типа;

- песок для пескоструйной обработки в мешках должен отличаться умеренной влажностью, не более двух процентов, при этом, размер отверстий для прохождения песка не должен превышать одного миллиметра;

- подача воздуха от компрессора осуществляется через специальный шланг,в специальном резервуаре он соединяется с песком;

- учтите, что показатель рабочего давления не должен быть больше четырех атмосфер, так как существует риск повреждения фасадной поверхности;

- при очищении фасадов многоэтажных домов, на первых трех этажах, применяется давление около 3-х атмосфер;

- учтите, что при выполнении пескоструйной очистки происходит деформация насадки, поэтому, показатель расхода песка увеличивается, следите за данными характеристиками;

- если не заменить поврежденное сопло, то происходит снижение давления, а соответственно и снижение производительности;

- для того, чтобы удалить оставшуюся на фасаде пыль и песок, используется сжатый воздух, который подается через ту самую установку.

Песок для пескоструйного аппарата: использование и особенности

Если планируется очистка фасада с помощью пескоструя, то для выполнения работ потребуется приобрести специальный агрегат или самостоятельно его изготовить. В принципе, при наличии компрессора, соорудить такую установку несложно. Для ее изготовления также потребуется шланг, сопло и цилиндрическая бочка для смешивания песка со сжатым воздухом.

При покупке пескоструйных пистолетов, рекомендуем остановиться на изделиях немецкого производства. Хотя их стоимость достаточно высокая, она окупается, в процессе работы. Если планируется выполнять большой объем работ, то потребуется пневматическая машина для фасадов. Ее покупка актуальна в том случае, если вы планируете в дальнейшем заниматься очисткой фасадов.

С помощью таких установок удается очистить не только ровные, но и рельефные варианты фасадов. Кроме того, устройство отличается небольшим весом и оптимальными размерами. Поэтому, для его транспортировки достаточно одного, двух человек.

Существует множество материалов, используемых в процессе абразивной очистки. Кроме обычного и кварцевого песка используют также скорлупу орехов и другие материалы, отличающиеся небольшой величиной. Расход воздуха, абразивного вещества и воды, при ее наличии контролируется непосредственно человеком, выполняющим работу индивидуально, в зависимости от участка, на котором он работает.

Для повышения рабочего процесса, работы проводятся с добавлением воды, которая подается под определенным давлением. Для того, чтобы обеспечить данный процесс следует подвести обычный шланг. Максимальное значение расхода воды за 60 минут составляет 125 литров. Таким образом, удается избежать скопления пыли в процессе выполнения очистки.

Существуют такие типы поверхностей, для которых требуется использовать более одного абразивного вещества. В таком случае, существует специальный всасывающий клапан, который устанавливается в один или в другой абразив. Однако, для более качественной очистки рекомендуется, при необходимости, выполнить работы еще раз.

Учтите, что повторное использование материала является недопустимым, так как качество очистки будет на низком уровне. Расход песка для очистки с помощью пескоструя составляет от 40 до 250 кг в час.

Среди конструктивных элементов стандартной установки пескоструйного назначения следует выделить наличие:

- пистолета, у которого имеется воздушная насадка;

- струйного сопла;

- всасывающего клапана;

- шланга, длиной около пяти метров;

- резервуара, в котором будет храниться аппарат.

При выборе устройства для выполнения пескоструйной очистки следите за тем, чтобы оно соответствовало всем нормам пожарной безопасности и имело такие функции, с помощью которых можно быстро остановить его работу.

Отходы песка от очистных и пескоструйных устройств должны утилизироваться, так как дальнейшее их использование запрещено. Кроме того, кварцевый песок - вообще не рекомендуется использоваться для очистки, из-за высокого риска опасности работы с ним.

strport.ru

Как выбрать компрессор для пескоструйных работ?. Статьи компании «ООО «Юниверсал Солюшн»

Как выбрать компрессор для пескоструйных работ? Решили купить винтовой компрессор для пескоструйного аппарата?

Как выбрать компрессор для пескоструйных работ?

Решили купить винтовой компрессор для пескоструйного оборудования и столкнулись с вопросом - Как подобрать компрессор для пескоструйного аппарата?

Первое с чего стоит начать, выбирая компрессор для пескоструйного аппарата, - это определиться какой именно пескоструйный аппарат Вы собираетесь приобрести (тип и модель пескоструйного аппарата). Пескоструйный аппарат, как и любой другой пневматический инструмент, имеет заявленные производителем требования по обеспечению сжатым воздухом. Для определения необходимых параметров компрессора, обратимся к инструкции по эксплуатации пескоструйного аппарата. Обычно производитель в разделе «потребление воздуха» указывает необходимые параметры компрессора (давление и производительность) для используемого размера сопла.

Устройство и комплектация пескоструйного аппарата

Пескоструйный аппарат состоит из следующих элементов:

- · Пескоструйный аппарат или аппарат струйной очистки

- · компрессор, соответствующий по техническим параметрам;

- · накопительный ресивер;

- · пистолет, для пескоструйного аппарата;

- · емкость с песком или другим абразивным материалом;

- · система автоматики и контроля;

- · соединительные шланги.

Некоторые рассчитывают, что можно дешево купить пескоструйный аппарат и прочие компоненты, и использовать старый гаражный компрессор. Важно понимать, что сам пескоструйный аппарат стоит относительно недорого. А хороший компрессор для этого аппарата может иметь цену в 10–15 раз больше. Нельзя взять простой гаражный компрессор, подключить к нему промышленный пескоструйный аппарат, Для таких работ, Вам просто не хватит производительности такого компрессора.

В общей стоимости комплекта оборудования для пескоструйной очистки, компрессор является самым дорогим элементом. С целью экономии часто, часто приобретаются компрессоры с заниженными техническими показателями. В результате, падает эффективность работы пескоструйного оборудования, возрастает расход абразива, снижается качество и скорость проведения работ, срываются сроки выполнения заказов и увеличиваются расходы.

Поэтому, выбирая компрессор, стоит в первую очередь учитывать, что на скорость очистки и расход абразивного материала в большей степени влияют именно технические характеристики компрессора и в меньшей, возможности и комплектация пескоструйного аппарата.

Тип компрессора - Передвижной компрессор или стационарный компрессор?

Второй важный момент это область применения пескоструйного аппарата. Если работы планируются проводиться в производственном помещении, то следует рассматривать стационарный винтовой компрессор с электроприводом.

В случае если пескоструйные работы будут, производится на выезде, то следует рассматривать использование передвижного дизельного компрессора. Современные дизельные компрессоры оснащены автоматической системой регулировки производительности: если уменьшается потребления сжатого воздуха, то двигатель сбрасывает обороты, а при увеличении, наоборот, поднимает.

Электрические винтовые компрессоры, по сравнению, с дизельными более экономичны, их конструкция значительно проще, соответственно они дешевле в эксплуатации и техническом обслуживании. Для осуществления пескоструйных работ на выездах, применяются передвижные дизельные компрессоры, существуют модели, смонтированные на шасси которые могут перемещаться за автомобилем как обычный прицеп, есть исполнение на полозьях, для установки в кузов грузового автомобиля или микроавтобуса.

Какое давление необходимо для пескоструйного аппарата?

Что бы правильно подобрать необходимое давление для пескоструйного аппарата, необходимо знать какой тип поверхности планируется обрабатывать.

Например, для так называемой «мягкой очистки» при удалении копоти, граффити от 3 до 6 бар, при очистке бетона, камня, кирпича, давление 5-8 бар, для пескоструйной обработки металлических поверхностей 7-9 бар, для глубокой очистки металлоконструкций иногда используют 8-13 бар. Когда пескоструйные работы проводятся на расстоянии свыше 50-60 метров, рекомендуется давление от 10-12 бар.

Так же следует учитывать потери давления в абразивном рукаве, они будут существенно выше, чем в воздушном.

Нужно стараться устанавливать компрессор как можно ближе к месту обработки, однако так, что бы компрессор был вне зоны пылевого облака, для защиты компрессора от пыли.

Расчёт производительности компрессора для пескоструйного аппарата

Вы приняли решение купить компрессор для пескоструйного оборудования?

Наша компания занимается подбором, расчетом, реализацией промышленных винтовых компрессоров и передвижных дизельных компрессоров в Украине. На нашем сайте Вы найдете большой ассортимент винтовых компрессоров, передвижных и стационарных компрессорных станций, а также систем подготовки сжатого воздуха (фильтры, осушители и другое оборудование). Наши специалисты помогут Вам подобрать компрессор для пескоструйных работ и всё необходимое оборудование по самым лучшим ценам.

unisol.in.ua