Абразивный инструмент к заточным станкам. Шлифовальные круги для заточных станков

обзор, описание, виды и отзывы. Алмазный круг для заточки инструментов

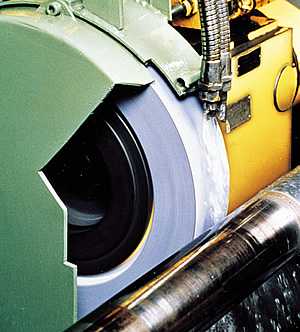

Шлифовально-расточные станки предусматривают комплектацию специальными насадками, непосредственно осуществляющими функцию корректировки режущих элементов. Оборудование снабжается точилами, представляющими собой традиционные круговые или чашеобразные диски. Большую часть таких насадок представляют абразивы, выполненные из вулканических веществ и других каменистых смесей. Но особое место в этой семействе занимает алмазный круг для заточки инструментов, который отличается мелкозернистой функциональной поверхностью. Выполнить обработку грубого лезвия на такой оснастке не получится, но зато в обслуживании твердосплавных материалов, напаек на сверлах и циркулярных пил алмазному диску нет равных.

Общие сведения о заточных дисках

Особенности алмазных заточных элементов обусловлены характером их назначения. Мастера используют этот абразив в работе с режущими компонентами другого инструмента. С цепными пилами, режущими металлическими головками и стальными резцами справится только высокопрочная оснастка. Более того, в целях безопасности технологи предусматривают и запас прочности расходного материала. И заточной круг алмазный отвечает высоким требованиям, обеспечивая не только прочность, но и стойкость к износам. К слову, некоторые модели таких элементов используют даже в обработке гранита, что подтверждает высокую продуктивность материала.

Даже если не планируется работа с твердотельными заготовками, диски используют из соображений экономии, обусловленной высоким рабочим ресурсом. Правда, альтернативное применение не всегда себя оправдывает, поскольку алмазный круг для заточки инструментов имеет небольшое зерно. Теоретически обслуживание топоров, ножей и других приспособлений с относительно скромными показателями твердости лезвия возможно, но рабочий процесс потребует гораздо больше времени.

Разновидности

Основная классификация предусматривает разделение алмазных элементов по форме. Как уже упоминалось, наибольшее распространение получили чашеобразные и плоские дисковые точила, которые применяются специально для твердотельных режущих и пильных деталей. Есть и пограничная разновидность, представленная кругами в виде тарелки. Можно сказать, это универсальный алмазный круг, который подходит для широкого спектра заточных операций. Если же планируется целенаправленная обработка с определенными параметрами, то следует выбирать абразив не только по форме, но и по техническим характеристикам.

Основные характеристики

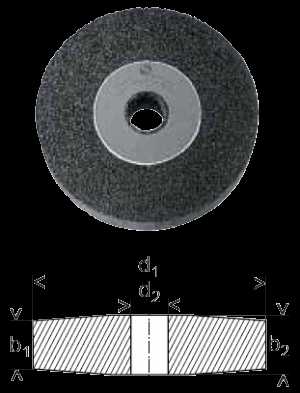

Есть два основных параметра, по которым выбирают точильные круги опытные мастера – это степень зернистости и типоразмер. В маркировке для обозначения этих показателей используются цифровые обозначения. Что касается размерных параметров, то их представляет ширина, толщина и посадка, то есть диаметр отверстия внутри диска. К примеру, стандартная ширина составляет 150 мм, толщина – 10 мм, а посадка – 30 мм. Зернистость, которой обладает алмазный круг, представляется двойной цифрой – например, 125/100 мкм. Чем выше это значение, тем грубее будет выполнена заточка. Для обычного инструмента в виде ножей и других лезвий бытовых устройств достаточно и крупной зернистости, но для аккуратной работы с твердыми высокопрочными сплавами необходима мелкая фракция с плотной структурой.

Правка алмазных кругов

Со временем и алмазные абразивы утрачивают былую форму, что сказывается на качестве заточки. В таких случаях необходимо выполнять правку одним из методов, рекомендуемых специалистами. Так, с помощью обработки на шлифовальном станке диску можно обеспечить ступенчатость и округление. Нередко используются и специальные приспособления в виде абразивных брусков и расходных материалов с аналогичным принципом воздействия на структуру. В частности, рекомендуется правка круга алмазным карандашом с подходящими характеристиками. Обычно такая операция применяется, когда на поверхности диска проступают алмазные зерна. В качестве альтернативных способов правки можно назвать электрохимические способы и нанесение смазки, в составе которой содержится микропорошок с абразивными вкраплениями.

Отзывы о дисках «Калибр»

Отечественный производитель инструментов и комплектующих выпускает алмазные расходники для разных целей. Пользователи отмечают, что при невысокой цене такие изделия обеспечивают качественную и точную обработку. В составе кругов применяется сырье с оптимальными свойствами, что и позволяет выполнять аккуратную заточку с минимальными временными затратами. Однако, в показателях долговечности алмазный круг для заточки марки «Калибр» далеко не самый лучший вариант. Все-таки сказывается низкая стоимость, из-за которой были понижены и свойства надежности материала. Впрочем, если точило подбирается для разовых, но ответственных задач, то этот вариант вполне подойдет. Также его можно предпочесть, если обслуживать бытовой инструмент, не требующий особых нагрузок при заточке.

Отзывы о дисках Jet

Продукцию американской марки Jet хвалят и рядовые пользователи, и специалисты. К достоинствам изделий относят универсальность и оптимальные показатели заточки. В линейке бренда можно найти полный комплект для выполнения любых абразивных операций применительно даже к профессиональному режущему инструменту. Помимо этого, заточной круг алмазный способен выполнять и функцию правильного элемента для других абразивов. Из недостатков пользователи отмечают высокий ценник и необходимость тщательного подбора дисков по типоразмеру, так как в маркировке встречаются несоответствия с фактическими показателями.

Отзывы о дисках Oregon

Компания в первую очередь ориентируется на профессиональные нужды потребителей, поэтому в своих семействах представляет элементы для заточных станков высокого класса и с соответствующей производительностью. Отзывы пользователей отмечают, что алмазный круг марки Oregon отличается и надежностью. Некоторые владельцы в регулярном режиме эксплуатируют такие абразивы по несколько лет. Конечно, в процессе использования применяется и правка, но даже с учетом техобслуживания это неплохой результат.

Заключение

Алмазная оснастка для комплектации точильных станков является одним из самых эффективных способов поддержания режущих способностей твердотельных головок. Такой метод абразивной обработки позволяет обслуживать коронки для перфораторов, победитовые резцы и даже восстанавливать рабочие характеристики цепной бензопилы. Достигается высокий результат заточки благодаря тому, что алмазный круг обладает повышенными свойствами прочности и износостойкости. Но это не значит, что любой элемент данного типа можно использовать в качестве универсального. Алмазные диски также различаются по абразивным характеристикам, форме, структуре внутреннего состава и поверхностной обработке. С учетом этих параметров и следует подбирать абразив для конкретных задач. Например, для ножа или рубанка оптимальным вариантом будет круг с крупной зернистостью, а для деликатной работы с победитовыми насадками стоит использовать мелкофракционные элементы.

fb.ru

Абразивные круги для стационарных шлифовальных станков

Периферийная скорость 35 м/сек

|

| |||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||

www.abrasiv-spb.ru

Круги для точильных станков

Шлифовальные круги для точильных станков - это тела, которые состоят из большого количества абразивных зерен и специального связующего вещества. Они относятся к абразивным инструментам и обладают такими параметрами как геометрические размеры и форма, зернистость, вид абразивного материала, структура, твердость. Одними из самых распространенных являются сбалансированные шлифовальные круги, внешний диаметр которых 125 мм, внутренний посадочный диметр 16 мм, толщина таких кругов12, 7 мм.

В зависимости от материала, из которого изготовлен точильный круг и его структуры используются следующие обозначения:

- Электрокорунд обыкновенный (нормальный), 15A, 14A, 13A, 12A

- Белый электрокорунд, 25A, 24A, 23A, 22A

- Хром-титанистый электрокорунд95A

- Электрокорунд циркониевый38A

- Черный карбид кремния, 55C, 54C, 53C, 52C

- Зеленый карбид кремния, 65C, 64C, 63C, 62C

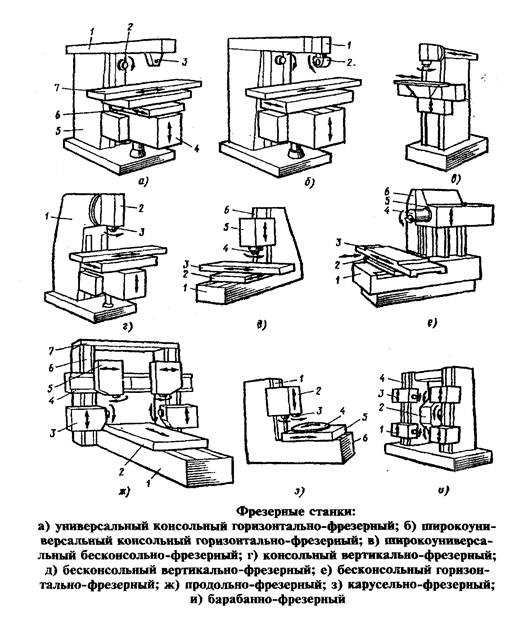

Шлифовальные круги используются в различных точильных станках.

Точильный станок или точило применяется для заточки и правки слесарного, столярного и плотницкого инструмента, для заточки ножей, для шлифования и зачистки сварных швов. Так же их можно использовать для очистки от ржавчины предметов из металла.

Наиболее важные характеристики точильного станка – качество и параметры точильного камня, и количество оборотов точила.

Точильные станки бывают:

- Бытовые

- Полупрофессиональные

- Профессиональные

Основное отличие между ними в нагрузке, которую могут выдержать устройства. Бытовой точильный станок рассчитан на 2 часа работы в день.

Современные точильные станки быстро и без лишних усилий приведут в состояние готовности к работе затупившиеся инструменты. Применяются они на производстве, в строительстве, а также в домашних условиях. Профессиональные агрегаты рассчитаны на ежедневную работу в течении 8 часов. За это время им требуется только 2 перерыва по 15 мин. Полупрофессиональные приборы могут выдержать среднюю нагрузку (2-5 часов в день). В полупрофессиональных моделях допускается нестандартное расположение точильных кругов перпендикулярно относительно друг друга. В этом случае первый круги используется для первичной грубой обработки, а второй для финишной доводки.

Современные электрические точила удобны в работе и вполне безопасны. Состоят из двух дисков разной зернистости, а в некоторых моделях есть функция охлаждения жидкостью.

В этих приборах чаще всего используется асинхронный двигатель, он надежен, прост в обслуживании и может работать в сети переменного тока.

| Следующая > |

www.tehnology-pro.ru

Абразивный инструмент к заточным станкам

Опубликовано admin Фев 9, 2012 в Заточные станки

Выбор шлифовального круга и режимы заточки

Правильный выбор шлифовального круга и режимов заточки является основным фактором, определяющим качество заточки. Заметим, что наряду с довольно глубокой разработкой вопроса о выборе шлифовального круга другой вопрос — о выборе режимов резания при заточке, особенно при заточке твердосплавного инструмента, исследован в настоящее время недостаточно.

Вместе с тем, с несомненностью установлено, что шлифовальный круг и режим резания при заточке в первую очередь должны быть выбраны так, чтобы на затачиваемом режущем инструменте в процессе заточки не создавались местные нагревы, так как известно, что местные нагревы приводят, как правило, к снижению режущих способностей инструмента. На инструментах из углеродистой, легированной и быстрорежущей сталях это выражается обычно в снижении твердости на отдельных участках, заметных на инструменте по цветам побежалости, появившимся в результате местных нагревов.

Вместе с тем, с несомненностью установлено, что шлифовальный круг и режим резания при заточке в первую очередь должны быть выбраны так, чтобы на затачиваемом режущем инструменте в процессе заточки не создавались местные нагревы, так как известно, что местные нагревы приводят, как правило, к снижению режущих способностей инструмента. На инструментах из углеродистой, легированной и быстрорежущей сталях это выражается обычно в снижении твердости на отдельных участках, заметных на инструменте по цветам побежалости, появившимся в результате местных нагревов.

На твердосплавном инструменте местные нагревы, как правило, сопровождаются растрескиванием пластин твердого сплава и появлением на них как больших трещин, так и сетки из более мелких, подчас едва заметных трещин. Наличие трещин на пластинах твердого сплава при работе инструмента, как правило, сопровождается выкрашиванием пластин.

Правильный выбор шлифовального круга и режимов резания дает также возможность получить на затачиваемом инструменте необходимую остроту режущих кромок, требуемое качество заточенной поверхности и приводит к повышению производительности заточки.

Правильный выбор шлифовального круга и режимов резания дает также возможность получить на затачиваемом инструменте необходимую остроту режущих кромок, требуемое качество заточенной поверхности и приводит к повышению производительности заточки.

Величина скорости шлифовального круга при заточке обычно ограничивается прочностью шлифовального круга; вместе с тем, при заточке твердосплавного инструмента применяются иногда и невысокие значения скорости.

Величина подачи на глубину шлифования в производственной практике не всегда контролируется. Объясняется это тем, что в большинстве конструкций заточных станков подача на глубину шлифования осуществляется от руки. В то же время на заточных полуавтоматических станках величина подачи инструмента не остается постоянной, а изменяется таким образом, что в начале заточки подача больше, чем в конце, а последние проходы шлифовального круга по инструменту совершаются с подачей, равной нулю.

Все это в известной степени затрудняет выбор величины подачи на глубину снимаемого слоя. Поэтому данные о величине подачи, следует рассматривать как ориентировочные.

Следует отметить, что величина подачи на глубину может быть выбрана тем большей, чем больше размеры затачиваемого инструмента. Так, например, при заточке червячных фрез на станке модели 3642 величина подачи возрастает при увеличении диаметра фрезы.

Число двойных ходов затачиваемого инструмента или, реже, шлифовального круга, вообще говоря, следует выбирать различным в зависимости от материала затачиваемого инструмента и способа заточки. Например, при заточке твердосплавного инструмента число двойных ходов желательно брать большим, чем при заточке инструмента из инструментальных сталей.

Большее число двойных ходов следует принимать при заточке инструмента торцевой плоскостью круга и относительно меньшее—при заточке цилиндрической или конической поверхностью круга.

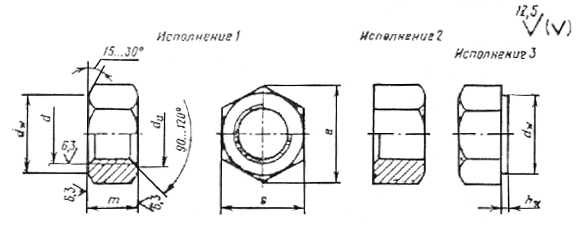

Установка и закрепление шлифовального круга на заточных станках

К установке и закреплению шлифовального круга на заточных станках предъявляются те же требования, что и к установке и закреплению его на обычных шлифовальных станках.

Круг устанавливается на фланец и закрепляется вторым фланцем. Между торцевыми поверхностями круга и фланцами необходимо установить кольцевые прокладки из картона или сходного материала. Шлифовальный круг с фланцами устанавливается на коническом конце шпинделя. Закрепление втулки фланца на шпинделе станка производится посредством винта. После установки и закрепления шлифовальный круг необходимо „заправить".

Круг устанавливается на фланец и закрепляется вторым фланцем. Между торцевыми поверхностями круга и фланцами необходимо установить кольцевые прокладки из картона или сходного материала. Шлифовальный круг с фланцами устанавливается на коническом конце шпинделя. Закрепление втулки фланца на шпинделе станка производится посредством винта. После установки и закрепления шлифовальный круг необходимо „заправить".

Установка и закрепление чашечного круга, производятся так же, как и в случае дискового шлифовального круга. Шлифовальные круги такого типа при заточке инструмента работают обычно своей торцевой или конической.

Закрепление круга на фланце производится путем заливки серой зазоров между кругом и фланцем. Для более прочного соединения круга и фланца на фланце протачиваются канавки, либо же на шлифовальном круге изготовляется кольцевая проточка.

Заливка круга на фланце может быть произведена следующим способом. Фланец устанавливается горизонтально и на него сверху кладется шлифовальный круг. При установке круга на фланце следует как можно точнее совместить оси фланца и круга.

Фланец и круг подогреваются до температуры 70—90°, а затем зазоры между кругом и фланцем заполняются расплавленной серой до тех пор, пока она не заполнит все зазоры. После того, как фланец с кругом остынут, необходимо тщательно проверить прочность заливки круга. В некоторых случаях практикуется заливка круга не серой, а специальным цементом.

Для того чтобы наружная (обычно — не рабочая) поверхность круга не имела „биения" при вращении круга, а для некоторых станков, как, например, станков моделей 3658 и 3659, имела к тому же еще и точный размер, ее необходимо проточить. Проточку лучше всего производить на токарном станке.

Перед тем как насадить шлифовальный круг с фланцем на шииндель заточного станка, но после предварительной обточки, круг должен быть тщательно отбалансирован. Для статической балансировки круг с фланцем насаживается на специальную оправку, которая кладется на плоскости ножей, выверенных и установленных в горизонтальной плоскости. Компенсация несбалансированности производится за счет перемещения грузиков по кольцевому пазу, имеющемуся на задней части фланца.

После установки круга на шпиндель станка необходимо „править" алмазом рабочую поверхность круга.

Доводочные диски на абразивный материал для доводки

Диск для доводки изготовляется из специального чугуна. Структура такого чугуна должна состоять из основного поля перлита и равномерной фосфидной сетки при наличии непереплетающихся мелких пластинок графита. Наличие свободного цемента в чугуне не допускается. При наблюдении величины и формы графита в материале не должны обнаруживаться пористость и микроскопические трещины.

Отливки для доводочных дисков должны подвергаться отжигу при температуре 800-820° в течение 4 часов для получения структуры: феррит, фосфидная сетка и графит. В исключительных случаях в качестве материала для доводочного диска можно применять серый чугун, но без свободного цементита.

Доводочный диск должен время от времени пришабриваться или шлифоваться. Износ доводочного диска обычно допускается до толщины диска.

www.4ne.ru