Обрабатывающие центры как новые объекты художественного конструирования. Современные обрабатывающие центры

Обрабатывающие центры

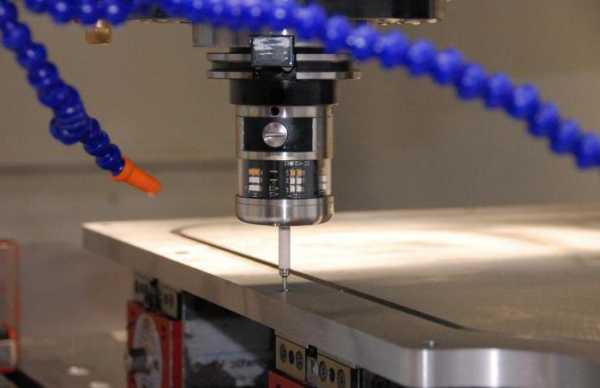

Все современные обрабатывающие центры оснащены системой быстрой смены режущего инструмента, что значительно сокращает вспомогательное время обработки. Сенсорные датчики могут автоматически определить положение заготовки на координатном столе и без вмешательства оператора приступить к работе. Мощные и высокоточные сервоприводы позволяют быстро изменять положение инструмента и детали. Система управления представляет собой довольно мощный программный комплекс и анализирует в процессе работы состояние всех узлом оборудования.

Все современные обрабатывающие центры оснащены системой быстрой смены режущего инструмента, что значительно сокращает вспомогательное время обработки. Сенсорные датчики могут автоматически определить положение заготовки на координатном столе и без вмешательства оператора приступить к работе. Мощные и высокоточные сервоприводы позволяют быстро изменять положение инструмента и детали. Система управления представляет собой довольно мощный программный комплекс и анализирует в процессе работы состояние всех узлом оборудования.

По назначению обрабатывающие центры можно разделить на две группы:1. Для обработки тел вращения. При этом варианте исходная заготовка зажимается в шпинделе станка и вращается с заданной скоростью (как правило от 5000 до 15000 оборотов в минуту). Механическая обработка в таком случае производиться аналогично токарному или шлифовальному станку. При такой схеме можно выполнять токарные, сверлильные и шлифовальные операции. Такая конфигурация предполагает автоматическую непрерывную подачу прутка через специальный загрузчик и соответственно в несколько раз повышает эффективность производства. 2. Для обработки сложных корпусных деталей. Данный тип центров напоминает конструкцию фрезерно-расточных станков. Деталь неподвижно крепиться на координатный стол, а шпиндель перемещается при помощи вспомогательных приводов. Самые современные модели могут обеспечить до 6 степеней свободы для инструмента и 5 для заготовки. При такой компоновочной схеме достигается возможность обработки практически всех поверхностей детали и получения самых сложных форм в кратчайшие сроки и с высокой точностью. Второй тип получил более широкое распространение так как решаемые им задачи уникальны а первый тип может быть заменен на токарный станок с ЧПУ.

Инструментальные магазины обрабатывающих центров могут содержать от 10 до 50 различных инструментов. Такого количества ячеек хватает для всех вариантов обработки. Большая часть обработки производится небольшими комбинированными фрезами из твердых сплавов. Снятие слоя материала производят строчками. Сквозные отверстия растачиваются с двух сторон при этом может вращаться как стол с заготовкой, так и шпиндельная головка.

Смотрите также:отличительные черты, назначение, преимущества перед простыми установками

Обрабатывающий центр с ЧПУ относится к автоматизированным многокоординатным установкам. Имеет несколько независимых каналов управления. В памяти хранится информация о каждом этапе обработки заготовки, положение суппорта и режущего инструмента. На панели управления установлен автономный ПК, позволяющий проводить полную диагностику неисправностей. Специализированные приложения облегчают загрузку технологических кодов для новых деталей.

Что включает система управления?

Обрабатывающий центр с ЧПУ имеет несколько функциональных зон:

- Рабочая область, где происходит непосредственный рез заготовки.

- Магазин хранения инструментов с автоматизированным процессом загрузки.

- Поворотный стол для резания заготовок длинных размеров.

- Механизмы загрузки-выгрузки заготовок, изделий.

Технологические возможности установок позволяют проводить быструю переналадку на другой типоразмер, материал деталей. Последние разработки выпускаются для 5D-обработки. Режимы резания подбираются путем смены скорости вращения шпиндельного узла и подачи осей с резцами.

Технологические возможности установок позволяют проводить быструю переналадку на другой типоразмер, материал деталей. Последние разработки выпускаются для 5D-обработки. Режимы резания подбираются путем смены скорости вращения шпиндельного узла и подачи осей с резцами.

Обрабатывающий центр с ЧПУ целесообразно использовать на производствах, где требуется частая смена вида технологии. Для резания по металлу выстраивается несколько однотипных установок. Так, производится изготовление блоков головок автомобильных двигателей, нарезание резьбы на трубах различного диаметра. Также аналогичные цели преследуют при фрезеровании деревянных и пластиковых заготовок.

Конструктив механической части

Обрабатывающий центр с ЧПУ базируется на станине, выдерживающей вибрации и высокие нагрузки. Подвижные части крепятся на основание с жестким упором. Для зажима заготовки применяются следующие механизмы:

- Шпиндель с захватами. Вращается вместе с деталью, либо на нем крепится режущий инструмент.

- Пневматические или механические зажимы на столе. Так фиксируются габаритные заготовки: листы фанеры, пластика.

Шпиндель для инструмента выполняется для определенных целей с плавающей частью, где резцы выполняют наклонные движения по отношению к обрабатываемой поверхности.

Шпиндель для инструмента выполняется для определенных целей с плавающей частью, где резцы выполняют наклонные движения по отношению к обрабатываемой поверхности.

Требования к установкам

Фрезерный обрабатывающий центр с ЧПУ подбирается под задачи производства. Учитываются максимальные размеры деталей, что влияет на длину винтопары координатных осей. Производители закладывают в разработки возможность обновления текущей версии станков. Покупатель планирует будущие вложения для покупки новой установки или модернизации уже приобретенной версии.

Инерционность управляемых осей - важный параметр для повышения производительности. При оптимизации требований к скорости изготовления деталей закладывается важный параметр — надежность вращающихся узлов. Автоматизированная импульсная смазка направляющих - необходимый элемент в конструкции станка. Недостатки перечисленных параметров приводят к снижению точности в размерах кромок, резьбы и пазов.

На что способны автоматизированные установки?

Токарные обрабатывающие центры с ЧПУ применяются для обработки вращающихся деталей. Виды операций:

- цилиндрические движения;

- конические;

- фасонная обработка;

- отверстия сверлением;

- торцевание.

В токарной группе инструмент перемещается по координатной системе, деталь зажимается в шпиндельный узел. Материалы для обработки влияют на параметр жесткости конструкции. Обрабатывающие центры выполняют резание по следующим деталям:

В токарной группе инструмент перемещается по координатной системе, деталь зажимается в шпиндельный узел. Материалы для обработки влияют на параметр жесткости конструкции. Обрабатывающие центры выполняют резание по следующим деталям:

- пластмассовым;

- металлическим;

- деревянным;

- композитным;

- органическому стеклу;

- каменным структурам.

К дополнительному оборудованию относят установку охлаждения зоны реза, удаления стружки. Специализированные зажимы рекомендуется выбирать для единичного производства габаритных деталей.

fb.ru

Современные обрабатывающие центры — Немного о ремонте и строительстве

Сейчас наметилась определенная тенденция к переходу производства на как следует новый уровень. Производственные фирмы стараются максимально расширить количество разных операций, делаемых на одном станке с целью сокращения издержек.

Многие фабрики стали брать на вооружение оборудование и новые технологии, устанавливая многофункциональные станки, каковые кроме этого носят название обрабатывающие центры.

С развитием и появлением компьютерных разработок, изменились требования к программам, используемым для обработки подробностей. Благодаря современному ПО, стало возмможно производить последовательность операций обработки заготовок в конструкторской документации из трехмерной модели.

Любой современный обрабатывающий центр оборудован совокупностью стремительной смены режущего элемента, благодаря чему значительно сокращается время обработки заготовки. Сенсорные датчики имеют возможность в автоматическом режиме выяснить положение подробностей и начать работы независимо от оператора, его присутствия либо отсутствия.

Сервоприводы высокой точности и мощности смогут изменять положение как заготовки, так и режущего элемента. Совокупность управления являет собой программный комплекс, разбирая на протяжении рабочего процесса состояние каждого узла оборудования.

Обрабатывающие центры разделяют на две категории в зависимости от их назначения. К первой группе относятся центры для обработки тел вращения.

Механическая обработка подробностей в этом случае осуществляется на шлифовальном либо токарном станке. При помощи данной схемы имеется возможность делать шлифование, сверление, токарные операции.

В ходе работы подача прутка осуществляется в автоматическом режиме при помощи особого загрузчика. Это разрешает повысить эффективность производственного процесса.

Вторая несколько обрабатывающих центров предполагает обработку сложных корпусных подробностей. Обработка при помощи таких центров осуществляется подобно фрезерным станкам, конструкция кроме этого схожа с конструкцией фрезерно-расточных станков.

Современные качественные фрезерные центры смогут обеспечить обработку любой поверхности заготовки и взять сложные формы в самые маленькие сроки и с высочайшей степенью точности. Данный тип обрабатывающих центров самый обширно распространен в производстве, потому, что те задачи, каковые они решают, являются неповторимыми.

Фрезерные станки нашли широкое использование в самых различных областях производства и являются одной из самых востребованных категорий оборудования.

Механическая обработка на обрабатывающих центрах владеет рядом характерных изюминок. Высокие требования на данный момент предъявляются к механизмам крепления, по причине того, что обработка осуществляется в условиях большого режима резания.

Крепления должны снабжать доступ и хорошую фиксацию ко всем поверхностям подробности, каковые должны быть подвергнуты обработке.

Источник: компания Robowood, сайт robowood.ru

Точные многофункциональный обрабатывающие центры.

Вы прочитали статью, но не прочитали журнал…

stonemoscow.ru

Характеристики обрабатывающих центров - виды и применение

Обрабатывающий центр - многооперационный станок, имеющий числовое программное управление (ЧПУ), который способен осуществлять комплексную механическую обработку 3-х мерных заготовок с помощью разных инструментов. Обрабатывающие центры имеют инструментальные магазины и устройства для автоматической замены инструмента, вследствие чего в значительной степени возрастает их производительность.

На подобном оборудовании проводится черновая, получистовая и чистовая обработка заготовок, с множеством обрабатываемых поверхностей. Кроме этого, можно выполнить разные технологические переходы, к примеру, фрезерование плоскостей, уступов, канавок, окон, колодцев, сверление, зенкерование, развертывание, растачивание различных углублений.

Характеристики

Обрабатывающий центр с ЧПУ отличается большим запасом металлорежущих инструментов. В станках с ЧПУ и автоматической заменой инструментов запас инструмента чаще всего расположен в револьверных головках. К примеру, фрезерные и сверлильные станки, которые используются для создания деталей с применением 5-12 инструментов. Более дорогостоящее оборудование отличается инструментальными магазинами с запасом в 15-30, а при необходимости в 50-100 и более инструментов.

Еще одной особенностью можно назвать присутствие у них рабочего стола или делительного устройства с конкретным угловым шагом деления. Поворот детали дает возможность осуществить ее обработку с нескольких сторон без переустановки. Некоторые модели обрабатывающих центров оборудованы дополнительными столами (паллетами), а также системами для автоматической замены заготовок. Смена заготовки на паллете-спутнике осуществляется в процессе работы станка, увеличивая уровень производительности.

Более точное перемещение по осям в обрабатывающих центрах гарантируется сервоприводами и управляющей системой ЧПУ. Кроме этого, возможно наличие «встроенных функций». В станках могут присутствовать дополнительные системы измерения/калибровки инструмента или деталей. Использование подобных контактных и лазерных систем позволяет сэкономить время, которое понадобится для установки детали и ее привязки к системе координат станка.

Вследствие высокой цены подобное оборудование применяется для работы с самыми технологически сложными заготовками. Стоит отметить, что один обрабатывающий центр полностью заменяет три-пять станков с ЧПУ или пять-десять универсальных машин.

Тогда как, большая часть обрабатывающих центров оборудована 3-мерной системой перемещения инструмента относительно заготовки, для работы с заготовкой сложной формы чаще всего необходимо управление режущим инструментом или деталью (столом) еще по одной или нескольким дополнительным координатам (осям). С такой работой могут справиться только 4-, 5- и 6- координатные ОЦ.

Вертикальный обрабатывающий центр

Другими словами такие станки называют вертикально-фрезерными обрабатывающими центрам. Они являются самыми востребованными. В нем охлаждающая жидкость попадает в место обработки по внешним гибким каналам, или же поступает в зону резания через шпиндель. Отметим, что охлаждение группы шпиндель-инструмент-заготовка демонстрирует более высокие показатели эффективности, что дает возможность повысить скорость и точность обработки.

Фрезерный обрабатывающий центр отличается от обычного фрезерного станка тем, что у него не стол, а шпиндель двигается вертикально по направляющим колонны, а направляющие стола опираются прямо на станину, которая расположена на фундаменте. Подобное строение вертикальных фрезерных обрабатывающих центров гарантирует им более высокие показатели жесткости и точности обработки в сравнении с их предшественниками консольного типа.

Автоматическая система смены инструмента в вертикальных обрабатывающих центрах, чаще всего, включает примерно 24 - 30 позиций. Это связывают это с тем, что они созданы в форме круглого барабана, ось вращения которого находится вертикально или горизонтально, повышение диаметра барабана этой системы ограничено глубиной станка. Благодаря использованию сменщиков инструмента ленточного/гусеничного типа, этого ограничения удается избежать.

Автоматическая система смены инструмента в вертикальных обрабатывающих центрах, чаще всего, включает примерно 24 - 30 позиций. Это связывают это с тем, что они созданы в форме круглого барабана, ось вращения которого находится вертикально или горизонтально, повышение диаметра барабана этой системы ограничено глубиной станка. Благодаря использованию сменщиков инструмента ленточного/гусеничного типа, этого ограничения удается избежать.

Горизонтальный обрабатывающий центр

В ряде случаев вследствие конструктивно-прочностных особенностей заготовок, а также особенностей их обработки, и необходимости отвода охлаждающей жидкости и стружки из области резания, более целесообразно использовать горизонтальные обрабатывающие центры. В таком случае горизонтальное расположение шпинделя более удобно, а в некоторых случаях без него просто не обойтись.

Главные преимущества таких станков перед вертикальными:

- вследствие горизонтального положения шпинделя стружка не накапливается в большом объеме в зоне обработки. Горизонтальные шпиндели выполнены по более жесткой схеме, в них присутствует система противодействия вибрациям, к примеру, пневматическая

- двух-паллетное выполнение рабочего стола вместе с 4-й координатой: вращением в горизонтальном направлении с шагом 1° или 0,001°. Присутствие второй паллеты дает возможность экономить время на снятие и монтаж заготовок. Этот момент очень важен в массовом производстве, а благодаря повороту стола получается обработать все боковые стороны изделия

- возможность реализации сменщика инструмента в форме «гусеничной» конструкции. Если применяется не 2 гусеничных колеса, а больше, - «гусеница» может отличаться сложной формой, вследствие чего в малом объеме размещается большое количество инструмента: 40, 90 и4 даже 120 позиций.

Как вертикальные, так и горизонтальные обрабатывающие центры осуществляют комплексную обработку корпусных деталей не только из древесины, но и из черных и цветных металлов.

Токарный обрабатывающий центр

Для того, чтобы обработать деталь по конкретным параметрам с высоким уровнем точности в токарном обрабатывающем центре необходима определенная оснастка. К примеру, чтобы в момент сильной подачи при высоких оборотах заготовка не меняла своего положения нужно применять центровую оснастку.

Существуют различные типы:

- упорный наконечник с хвостовиком приблизительно одинакового диаметра, позволяет предотвратить заклинивание

- грибковый наконечник с усеченным рабочим конусом, с центрированным валиком или насадкой для него. Их используют, чтобы зафиксировать заготовки с полыми торцевыми отверстиями

- обратный, отличающийся наружными коническими торцами для установки в отверстие центра. Такие токарные центры используются для фиксации заготовок малого сечения

- полуцентр, устанавливаемый в заднюю бабку, дает возможность обрабатывать заготовки на торцах.

Характеристики обрабатывающих центров позволяют получать конечные продукты очень высокого качества.

wood-prom.ru

Обрабатывающий центр - характеристики и возможности

На сегодняшний день, в различных сферах промышленности, не только в металлургической, но и на многих других производствах, стало неотъемлемым использование обрабатывающих центров. Данное оборудование используется для специальной обработки металлических конструкций и деталей. Как правило, такие обрабатывающие центры специализируются на фрезеровании деталей, и являются токарно-фрезерным оборудованием.

Применение обрабатывающего центра

Весь плюс такого типа обрабатывающего центра заключается в том, что он один способен выполнять огромное множество работ, и его большим преимуществом становится то, что он является достаточно компактным по сравнению, скажем с оборудованием заводского цеха. Таким образом, благодаря своей достаточной компактности и многофункциональности, обрабатывающий металлоцентр стал очень популярен, и применяется на большом числе предприятий.

Возможности токарного обрабатывающего центра

Основными возможностями обрабатывающего центра является обработка металлоконструкций фрезерным и токарным образом. То есть на данном центре можно обтачивать, подпиливать детали. Выравнивать их и обрезать до необходимого уровня.

Так же данный металлоцентр способен к изготовлению деталей самостоятельно, по заданным формам и размерам. Стоит отметить, что данный обрабатывающий центр является станком, которые может сочетать два варианта управления, один из этих вариантов является числовое программное управление, которое является полностью автоматическим и отвечает всем последним требованиям современных технологий. В случае необходимости металлоцентр может управляться посредством ручного механического управления.

Немаловажным в работе обрабатывающего центра является то, что данное оборудование работает на очень высоких скоростях, при этом выполняя работу с высокой степенью точности и качественно. Данные отличительные характеристики являются обуславливающими в выборе такого оборудования.

Такое оборудование как обрабатывающий центр оснащается специальным транспортерным устройством, которое является устройством конвейерного типа, а так же имеет в оснащении такое устройство как отвод для металлической стружки. Таким образом, рабочее место всегда будет находиться в чистоте и надлежащем порядке.

Основные характеристики обрабатывающего центра

Точность обработки деталей достигается посредством трех направляющих, которые располагаются по системе трех координат и таким образом обеспечивают высокоточную обработку изделия. Специальное устройство, шпиндель, посредством которого выполняется обработка металлоконструкции, может набирать такое количество оборотов, которое будет обеспечивать высокую скорость в работе обрабатывающего центра.

Так же обрабатывающий центр оснащается специальным магазином для хранения всевозможных вспомогательных инструментов, который может вмещать порядка тридцати инструментов.

Благодаря тому, что оборудование в большинстве случаев работает посредством числового программного управления, его производительность находится на чрезвычайно высоком уровне. Посредством данного оборудования выполняется такой перечень работ, как изготовление пресс форм, для дальнейшей отливки пластиковых деталей и деталей из металла. Так же за счет данного оборудования обеспечивается снятие фасок по контурам.

Как правило обрабатывающий центр способно к обработке деталей из таких материалов как алюминий, различные сплавы, стальной материал и другие материалы. Рабочий стол, который так же входит в оснащение данного оборудования может быть разных размеров, и зависит это от модели самого оборудования. все эти перечисленные параметры имеют большое значение при выборе такого оборудования, как токарно-фрезерный обрабатывающий центр для металлообработки.

promplace.ru

Что такое многоцелевые станки или обрабатывающие центры

В последнее время предприятия стараются увеличить количество операций на одном станке в угоду сокращения издержек. Заводы стали чаще перевооружаться на многоцелевые станки или как их еще называют обрабатывающие центры. Благодаря развитию компьютерных технологий, значительно понизились требования к написанию программ обработки деталей. Современное программное обеспечение позволяет выработать последовательность операций механической обработки детали напрямую из трехмерной модели в конструкторской документации. Все современные обрабатывающие центры оснащены системой быстрой смены режущего инструмента, что значительно сокращает вспомогательное время обработки. Сенсорные датчики могут автоматически определить положение заготовки на координатном столе и без вмешательства оператора приступить к работе. Мощные и высокоточные сервоприводы позволяют быстро изменять положение инструмента и детали. Система управления представляет собой довольно мощный программный комплекс и анализирует в процессе работы состояние всех узлом оборудования.

http://www.miriso.ru/metalloobrabativayushie_stanki/obrabativayushie_centra.html

По назначению обрабатывающие центры можно разделить на две группы:

1. Для обработки тел вращения. При этом варианте исходная заготовка зажимается в шпинделе станка и вращается с заданной скоростью (как правило от 5000 до 15000 оборотов в минуту). Механическая обработка в таком случае производиться аналогично токарному или шлифовальному станку. При такой схеме можно выполнять токарные, сверлильные и шлифовальные операции. Такая конфигурация предполагает автоматическую непрерывную подачу прутка через специальный загрузчик и соответственно в несколько раз повышает эффективность производства.

2. Для обработки сложных корпусных деталей. Данный тип центров напоминает конструкцию фрезерно-расточных станков. Деталь неподвижно крепиться на координатный стол, а шпиндель перемещается при помощи вспомогательных приводов. Самые современные модели могут обеспечить до 6 степеней свободы для инструмента и 5 для заготовки. При такой компоновочной схеме достигается возможность обработки практически всех поверхностей детали и получения самых сложных форм в кратчайшие сроки и с высокой точностью. Второй тип получил более широкое распространение так как решаемые им задачи уникальны а первый тип может быть заменен на токарный станок с ЧПУ.

Механическая обработка заготовок на обрабатывающих центрах имеет ряд особенностей. Довольно высокие требования предъявляются к механизмам крепления заготовки. Так как обработка происходит на повышенных режимах резания, зажим должен обеспечивать надежную фиксацию заготовки, но при этом обеспечивать доступ ко всем обрабатываемым поверхностям за один установ.

Инструментальные магазины обрабатывающих центров могут содержать от 10 до 50 различных инструментов. Такого количества ячеек хватает для всех вариантов обработки. Большая часть обработки производится небольшими комбинированными фрезами из твердых сплавов. Снятие слоя материала производят строчками. Сквозные отверстия растачиваются с двух сторон при этом может вращаться как стол с заготовкой, так и шпиндельная головка.

Чтобы купить инструмент в интернет магазине "Мир ISO" http://miriso.ru/ - достаточно выбрать необходимый товар в каталоге и отправить онлайн-заявку http://www.miriso.ru/sdelat_zakaz.html или позвонить по телефону +7 (8482) 999-111. Аналогичным способом можно связаться с нашими инженерами, чтобы получить профессиональную консультацию и помощь в подборе оборудования. При необходимости осуществляется выезд на предприятие заказчика, чтобы непосредственно на месте определить характер проблемы и предложить пути ее решения. После формирования точного перечня требуемых товаров выставляется счет на предоплату и заключается договор на поставку. Доставка заказа осуществляется через транспортные компании по всей России.

www.miriso.ru

Обрабатывающие центры как новые объекты художественного конструирования

Сейчас в ряде промышленно развитых государств быстро возросло производство обрабатывающих центров — по сути дела, появились новые технологические правила организации производственных процессов, основанные на том, что пара пооперационных станков заменяется одним универсальным комплексом. Эффективность таких центров сейчас уже не требует доказательств — они быстро повышают производительность; уменьшают производственные площади; отпадает необходимость трудоемких переналадок, которые связаны с трансформацией положения той либо другой заготовки; появляется возможность кардинально интенсифицировать производство9.

С стремительным внедрением обрабатывающих центров происходят достаточно значительные трансформации структуры станочного парка, характеризующиеся уменьшением процента пооперационных станков классического типа. В конструктивном отношении обрабатывающие центры являются достаточно сложные многоэлементные совокупности нового типа.

Тут активно применяются разнообразные поворотные столы, и столы сложной структуры, разрешающие манипулировать расположением больших обрабатываемых корпусных элементов; всевозможные подвижные и трансформирующиеся салазки; магазины, имеющие громадный запас сменяемых инструментов. В ряде совокупностей такие магазины устанавливают на особых фундаментах, независимых от фундамента самого станка, дабы исключить возможность ярких влияний на точность обработки при смене инструмента.

Правила создания обрабатывающих центров все шире внедряются в различные технологические циклы. Они употребляются для многих операций металлообработки, разрешая сочетать процессы резания металла с процессами последующей его обработки.

Все большее использование находят они и в других видах работ, в частности—в обработке подробностей со многочисленными отверстиями и сложными поверхностями в различных направлениях, к примеру крыльчаток, колес гидротурбин, насосов и пр., т. е. в тех случаях, в то время, когда нужно обрабатывать заготовку в плоскостях и различных точках. На аналогичных работах употребляются, к примеру , горизонтально-обрабатывающие центры с пятью одновременно управляемыми осями координат.

Все шире используют ОЦ и в производстве небольших изделий бытовой техники.

В прогнозировании дизайнерских разработок мы, быть может, еще не хватает поймём масштабы трансформаций в производстве, каковые, без сомнений, будут увеличиваться при массовом внедрении новой разработке, при одновременном росте значения ЭВМ, роботизации многих процессов, применении ЧПУ и других кардинальных совершенствований производственных процессов. Значит ли это, что нужно ожидать, пока в свое время дойдет очередь и до формы, до эстетического совершенствования новых машинных совокупностей?

Таковой подход нельзя не считать ошибочным. Сейчас темпы развития техники с нарастанием сложности ее задач несопоставимы с недавним прошлым.

Наряду с этим речь заходит о сложнейших технических совокупностях, для которых объемно-пространственная организация—база баз. В этих условиях начинают значительно расширяться сами функции дизайнера как полноправного участника проектирования.

Обычно познание им значения организации сложнейших совокупностей, умение видеть форму в целом может оказать инженерам-конструкторам неоценимую помощь. Но и сам конструктор, проектируя ОЦ, как бы поднимается на новый уровень, потому, что ему приходится решать не только сугубо технические задачи, но и — что особенно значительно — задачи пространственной организации совокупности, а это указывает гармонизацию размерных взаимоотношений множества элементов.

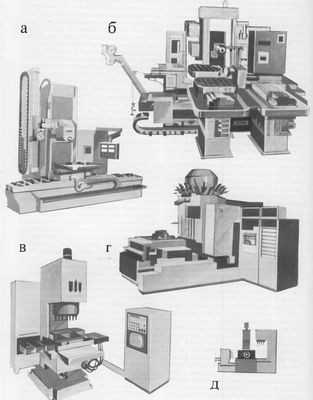

Обратимся сейчас к изюминкам неприятности художественного конструирования этих прогрессивных объектов техники. Анализ создаваемых в различных государствах обрабатывающих центров говорит о том, что их формообразование начинается в широком спектре поисков и зависит в первую очередь от назначения конкретных центров.

Кое-какие ОЦ для обработки больших и сверхкрупных подробностей являются сложные пространственные совокупности с большими габаритами и сочетают в себе независимые агрегаты подчас с очень разными геометрическими параметрами. Кое-какие из ОЦ чем-то напоминают собственные предтечи—многооперационные станки простого типа, но другие не похожи ни на один классический станок.

Тут видимся с пространственной многослойностью структуры, «много-этажностью», как, к примеру, у японского горизонтального ОЦ с пятью одновременно управляемыми осями координат (модель ВМС-10 В5, см. рис. 107, б).

Другие центры не столь сложны по собственной ОПС, форма их более компактна, как, к примеру, у ОЦ итальянской компании «Манделли» на рис.107, «.Так, для дизайнера любой новый ОЦ — это и новая, иногда неповторимая художественно-конструкторская задача. И все же, пожалуй, возможно назвать одну самая общую линии, основную для многих видов ОЦ, которая позволяет найти что-то общее в методах и приёмах художественного конструирования этих объектов.

Речь заходит о том, что ОЦ всегда предстает не как завер-шенно-единичный объект, но в первую очередь как совокупность пространственно соподчиненных между собой элементов. Но это не тот тип соединения, что мы замечаем в простых металлообрабатывающих станках, где все элементы композиции связаны в целостную совокупность единственным образом, а соединения— комплекты элементов, каковые вычислены на перекомпоновку.

Модульность таких совокупностей как принцип всей организации — вот в чем база композиции ОЦ. Из этого и принцип формообразования, в частности: визуальное раскрытие, показ через ответ формы сбор-ности модульной совокупности ОЦ.

Анализ формы последовательности ОЦ больших, самые известных компаний говорит о том, что в большинстве случаев проектировщики умело пользуются этим композиционным принципом. При компоновке ОЦ они не стремятся как-либо замаскировать составной (либо «приставной») темперамент связей, а, наоборот, раскрывают эту особенность формообразования, подчеркивая ее цветовыми сочетаниями, акцентированием мест разъемов,одни из которых не изменяются в ходе работы, а другие «живут», действуют, т. е. включаются в совокупность работы ОЦ.

В сущности, подход к композиции ОЦ связан с известными правилами организации комбинаторных совокупностей, каковые еще в 20-х годах обширно изучались в отечественном ВХУТЕМАСе. Живописцы-конструкторы тех лет заложили важную теоретическую базу формообразования совокупностей варьируемых элементов.

Сейчас, в то время, когда перед отечественным дизайном фактически появилась задача художе-ственно-конструкторской разработки настоящих ОЦ, эти приемы могут быть нужными современным проектантам.

На рис. 107, в многоинструментальный сверлильный центр МС012+МС112 производства японской компании «Стампа», имеющий магазин для 12 инструментальных суппортов.

Композиция как у комплекса на рис. 107, а, но все же более характерная для простых многооперационных станков.

Значительные различия больше касаются своеобразны организованной рабочей территории подвижных элементов стола.

ОЦ на рис. 107, г—НР-4—очень компактная техническая структура.

Любопытно, что формы ее сродни современным архитектурным оригинальностью и чёткостью пространств и взаимодействия объёмов. Эта модель японского производства владеет высокой производительностью при очень экономно применяемой производственной площади.

Распределение чёрного и яркого в светотеневой структуре и окраске еще больше напоминает современные архитектурные композиции. На рис.

107, д обычная схема вариантной компоновки независимых агрегатов ОЦ.

Начав данный краткий композиции и исторический обзор формообразования со станков средневековья, мы завершаем его ультрасовременными металлообрабатывающими совокупностями. Очевидно, столь сжатый количество исторического обзора не разрешил нам подробно проанализировать сложнейшие процессы формообразования современной техники, и все же, сохраняем надежду, читатель взял неспециализированное представление о том, как захватывающе увлекательна сама история взаимоотношений «человек— форма станка», как в различные периоды развития производства исторически изменялись эстетические представления о красоте техники.

В случае если, к примеру, разглядывать робототехнику в историческом нюансе, то она как бы возобновляет на новом витке развития техники красоту работы открытого действующего механизма. Тенденция к лаконизации формы станков стала причиной тому, что они стали неспешно утрачивать эстетику машинного действия.

А сейчас робот как представитель более совершенного этапа развития техники возвращает нам эту красоту, но уже на неизмеримо более высоком техническом и технико-эстетическом уровне.

Эффект Антигравитации. Разработка НЛО. Гравитоплан — летающая платформа Гребенникова. Мой мир 1996г

Вы прочитали статью, но не прочитали журнал…

stonemoscow.ru