Основные приемы судовой разметки. Способы разметки сложных узлов и деталей

Разметка и маркировка деталей | Обработка деталей корпуса

Разметка — начальная операция процесса обработки деталей корпуса. На разметку поступают листы и профили, детали из которых будут вырезаться на механическом оборудовании, переносными машинами для тепловой резки или ручными газовыми резаками. Разметка может выполняться вручную, с применением фотопроекционного, эскизного или шаблонного методов, на разметочно-маркировочных машинах с программным управлением и с помощью других способов.

Фотопроекционный метод применяют для разметки деталей из листовой стали. При этом методе на участок цеховой разметки с плаза выдаются негативы с масштабных чертежей-шаблонов.* Разметка в натуральную величину контуров деталей на материале осуществляется по изображению с негативов при помощи специальной проекционной аппаратуры.

Собственно процесс разметки заключается в следующем. На разметочный стол подают лист металла. Если лист ложится на стол неплотно (имеются зазоры между листом и крышкой стола), то его прижимают к столу струбцинами. Включают проекционную аппаратуру, в которую заранее вставлен соответствующий негатив, и настраивают ее. Так как линии и знаки масштабного чертежа вычерчивают черной тушью, то на негативе и его проекции эти линии и знаки получаются светлыми. По световым линиям и знакам на поверхности размечаемого листа фиксируют (кернят) контуры деталей и их маркировку.

Эскизный метод разметки применяют в основном для разметки деталей из профильного проката. Использование этого метода для деталей из листового проката допускается лишь в случаях разметки мерных отходов, отсутствия фотопроекционной аппаратуры и разметочно-маркировочных машин.

Разметка деталей с помощью эскизов сводится к тому, что разметчик строит на листе или профиле в натуральную величину контуры деталей, изображенные на эскизах. Контуры деталей получают путем выполнения несложных геометрических построений с применением обычного измерительного и разметочного инструмента. Для разметки наиболее сложных деталей к эскизам прилагают рейки или шаблоны, что специально оговаривают в эскизах. Как эскизы, так и рейки, а также шаблоны поступают на участок цеховой разметки с плаза.

Разметке по шаблонам подвергаются детали, имеющие криволинейные кромки, построение которых геометрическим путем представляет значительные трудности, а также детали из гнутых профилей.

Размечают детали по шаблонам следующим образом. На лист, подлежащий разметке, укладывают шаблон. После этого чертилкой обчерчивают контур детали по кромкам шаблона. Затем обчерчивают все имеющиеся на шаблоне вырезы. Далее шаблон снимают и маркируют детали. После этого пробивают или прочерчивают (по вынесенным засечкам) линии сломов, приварки и все другие линии, необходимые для обработки и сборки деталей.

Рис. 11.5. Измерительный инструмент: а — стальная рулетка; б — складной метр; в — кронциркуль; г — микрометр.В качестве измерительного инструмента при выполнении разметочных работ применяют (рис. 11.5): — рулетки с металлической лентой длиной до 20 м, металлические линейки длиной до 3 м, складные метры для измерения длин; — штанген- и кронциркули для измерения внутренних и наружных диаметров, а также толщины материала с точностью до 0,1 мм; — угломеры, транспортиры для измерения и построения углов; — микрометры для измерения толщины материала с точностью до 0,01 мм.

В качестве разметочного инструмента применяют (рис. 11.6): — циркуль и штангенциркуль для нанесения окружностей и построения перпендикуляров; — угольники для построения перпендикуляров; — керны для нанесения точек на металле; — нитки для нанесения прямых меловых линий; — рейсмусы для проведения параллельных линий на полках профильной стали и пр.; — чертилки для нанесения линий.

Все размеры, наносимые на детали, не имеющие припусков, должны соответствовать плазовым или чертежным.

Ниже приведены значения допускаемых отклонений фактических размеров размеченных деталей от номинальных (в миллиметрах): От габаритных размеров для листовых деталей: при длине (ширине) до 3 м............. . ±0,5 при длине (ширине) более 3 м............±1,0 От габаритных размеров для профильных деталей: при длине до 3 м..................±1,0 при длине более 3 м.................±2,0 От размеров вырезов для набора и т. п........... 1,0 Разность диагоналей................... 2,0 От прямолинейности или другой формы кромок: при длине кромок или хорды (при криволинейных кромках) до 3 м. ..................±0,5 при длине кромки или хорды более 3 м........±1,0 При разметке ширина меловой линии не должна быть более 0,7 мм. Ширина и глубина линии, прочерченной чертилкой, не должна превышать 0,3 мм.

При разметке некоторых деталей по их кромкам оставляют припуски. Припуском называют часть металла, удаляемую с заготовки для получения деталей в чертежных или плазовых размерах. Припуски предназначены для компенсации вероятных отклонений от размеров, возникающих при обработке деталей, сборке и сварке узлов и секций. Величины припусков, назначаемых из условий изготовления деталей, обычно принимаются в пределах 5—50 мм.

Для сохранения следов разметки до конца обработки и сборки деталей и восстановления разметки (при необходимости) все линии разметки закернивают.

Корпусные детали из легких сплавов размечают простым мягким карандашом. Допускается кернение лишь центров отверстий, мест установки набора (при условии обязательного дальнейшего перекрытия их привариваемыми деталями), а также контурных линий, удаляемых при последующей обработке.

На каждую размечаемую деталь обязательно наносят марку.

Появление автоматов тепловой вырезки деталей позволило исключить операцию разметки этих листов, но осталась маркировка деталей. В целях автоматизации процесса маркировки деталей на поточных линиях тепловой вырезки деталей созданы маркировочные машины с программным управлением. В настоящее время создан образец лазерной разметочно-маркировочной машины.

* Подробно о чертежах-шаблонах было сказано в гл. 10.

www.stroitelstvo-new.ru

Разметка | Основы слесарной обработки

Разметкой называется нанесение на подлежащие обработке материалы или на обрабатываемое изделие точек и линий, обозначающих оси и контуры детали согласно чертежу, а также мест, подлежащих обработке.

Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Разность между размерами заготовки до и после обработки называется припуском на обработку. Однако в целях экономии времени простые заготовки часто обрабатывают без предварительной разметки (например, опиливают по размерам, указанным на чертеже).

Иногда наносятся две риски: одна для обозначения границы обработки, другая на некотором расстоянии от нее — для контроля.

Различают плоскостную и пространственную разметку. С помощью плоскостной разметки размечают плоские детали или отдельные плоскости деталей в том случае, если они не должны увязываться с другими их плоскостями. Приемы плоскостной разметки весьма схожи с приемами технического черчения и выполняются инструментами, подобными чертежным.

Пространственная разметка заключается в том, что разметки отдельных поверхностей детали, расположенных в разных плоскостях и под различными углами друг к другу, увязываются между собой. Для пространственной разметки деталь устанавливается на специальной разметочной плите, причем правильность ее установки тщательно проверяется.

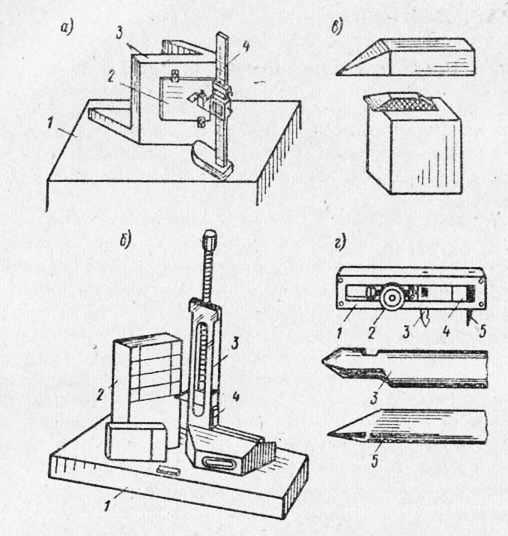

При разметке применяется следующий инструмент (рис. 4.2): линейки, окладной метр, чертилка, кернер, стальной угольник, транспортир, разметочный циркуль, штангенциркуль, рейсмус и др.

Рис. 4.2. Инструменты, применяемые при разметке: а — чертилка; б — слесарный угольник; в — разметочный циркуль; г — рейсмус; д — штангенциркуль.Разметка по чертежу требует от рабочего определенных навыков: четкого понимания чертежа или эскиза, правильного выбора базы, от которой откладываются размеры детали, точной установки размеров по масштабной линейке и перенесению их на размечаемую деталь.

Шаблоны обычно применяются при разметке большого количества плоских деталей и позволяют значительно упростить и ускорить сам процесс разметки. Шаблоны изготовляются из листовой стали, алюминиевых сплавов или фанеры. Для разметки детали этим способом шаблон укладывают на размечаемый лист, прижимают к нему и обчерчивают по кромкам с помощью чертилки. При этом необходимо держать чертилку под постоянным углом к листу, не наклоняя в сторону шаблона (или линейки), так как от этого искажаются размеры детали.

Обычно при прочерчивании рисок чертилку держат с двойным уклоном: один на 15—20° от вертикали в сторону от линейки (или шаблона), другой в-сторону перемещения чертилки так, чтобы угол между ней и заготовкой (деталью) составлял 45-70°.

Риску следует проводить только один раз, а чтобы она была как можно тоньше, острие чертилки должно быть всегда хорошо заточено.

Чтобы нанесенные при разметке линии не стерлись при транспортировке и обработке детали, их прокернивают через 50—100 мм, а на закруглениях — через 5—10 мм. Кернер ставят на отмечаемой точке сначала наклонно, а в момент удара его выводят в вертикальное положение (рис. 4.3). Пальцы руки держащей кернер, не должны касаться размечаемой детали. Удар молотком наносят легко.

Рис. 4.3. Приемы кернения.Накернивание следует производить после того, как вся разметка будет окончена. Следует помнить, что разметка является одной из наиболее ответственных операций, обеспечивающих правильное изготовление детали. Поэтому рабочий, производя разметку, должен быть внимателен, особенно при определении размеров по чертежу, нанесении их на заготовку, а также при установке детали на разметочной плите. Разметка должна выполняться только исправным и точным инструментом.

www.stroitelstvo-new.ru

Характеристика работ. Разметка деталей сложной конфигурации с разработкой реек,

§ 75. РАЗМЕТЧИК

6-й разряд

Характеристика работ. Разметка деталей сложной конфигурации с разработкой реек, шаблонов, каркасов и разверточных чертежей. Разбивка на плазе крупных и сложных изделий. Согласование всех линий теоретического чертежа во всех проекциях и составление таблиц и номограмм системы координат. Нанесение пазов и стыков на блок модели. Выполнение ювелирных работ.

Должен знать: теоретический чертеж разбиваемых на плазе изделий; способы геометрических построений при разбивке на плазе; правила и способы составления поверочных номограмм и таблиц плазовой книги; способы выполнения наиболее сложных поверочных работ в процессе постройки и монтажа изделий и агрегатов; конструкцию изделий, строящихся на предприятии; технологию постройки; технические условия и допуски на разметку; обработку и сборку сложных конструкций под сварку, конструкции приспособлений для сборки и сварки узлов и секций изделий; способы предупреждения деформаций металлоконструкций при сварке.

Примеры работ

1. Ахтерштевни судов и кораблей - проверка по шаблонам плазов, размеров.

2. Бункера заправочных машин - вычерчивание эскизов.

3. Валы коленчатые и фундаментальные рамы дизелей тепловозов - проверка способом разметки.

4. Винты гребные диаметром свыше 5000 мм - разметка под обработку.

5. Коробки скоростей станков, изготавливаемых индивидуальным порядком, - разметка под расточку.

6. Копиры кратные для обработки гребных винтов на копировально-фрезерных станках - разметка под обработку, проверка после обработки.

§ 76. СВЕРЛОВЩИК-ПНЕВМАТИК

1-й разряд

Характеристика работ. Сверление, рассверливание и зенкование отверстий диаметром до 16 мм в деталях и несложных конструкциях. Заправка концов шлангов, подбор шлангов с переходными ниппелями.

Должен знать: обслуживаемые пневматические и электрические сверлильные машинки; наименование и маркировку обрабатываемых материалов; назначение и правила применения наиболее распространенных приспособлений и применяемого контрольно-измерительного инструмента; наименование применяемых охлаждающих жидкостей и масел.

Примеры работ

1. Баки водяные, площадки, цистерны и другие простые конструкции - рассверливание, сверление и зенкование отверстий.

2. Листы и профильный прокат - зенкование отверстий на требуемую глубину.

§ 77. СВЕРЛОВЩИК-ПНЕВМАТИК

2-й разряд

Характеристика работ. Сверление, рассверливание и зенкование отверстий в деталях и изделиях из различных материалов диаметром свыше 16 до 25 мм. Сверление отверстий сверху вниз с применением передвижного станка. Нарезание резьбы в отверстиях диаметром до 12 мм. Зенкование с внутренней стороны.

Должен знать: принцип действия пневматических и электрических сверлильных машинок и передвижных станков; основные свойства обрабатываемых материалов; углы и правила заточки сверл; назначение и правила применения контрольно-измерительных инструментов; систему допусков и посадок; квалитеты и параметры шероховатости.

Примеры работ

1. Заклепки - сверление отверстий в удобных местах.

2. Листы накладные палуб, настила и т.д. - сверление отверстий.

3. Отверстия сквозные - нарезание резьбы.

4. Пакеты и собранные узлы - сверление, рассверливание отверстий.

5. Фундаменты вспомогательных механизмов - сверление отверстий.

§ 78. СВЕРЛОВЩИК-ПНЕВМАТИК

3-й разряд

Характеристика работ. Сверление, рассверливание и зенкование отверстий в деталях и изделиях из различных материалов диаметром свыше 25 до 35 мм. Нарезание внутренней резьбы (в отверстиях) диаметром свыше 12 до 22 мм. Сверление сбоку. Работа в неудобных местах на всех пневматических машинах. Сверление глубоких отверстий.

Должен знать: устройство, правила проверки на точность сверления пневматических и электрических сверлильных машин; устройство и условия применения универсальных и специальных приспособлений; геометрию, правила заточки универсального и специального режущего инструмента; элементы и виды резьб; устройство применяемых контрольно-измерительных инструментов и приборов; систему допусков и посадок; квалитеты и параметры шероховатости.

Примеры работ

1. Гужоны, пробки, шпильки и шурупы - нарезание отверстий и последующая установка.

2. Заклепки - сверление отверстий в неудобных местах.

3. Обшивка наружная судов - рассверливание и зенкование отверстий.

4. Обшивка теплообменных аппаратов - сверление отверстий.

5. Отверстия при контрольных и укрупненных сборках - сверление и рассверливание с подмостей.

6. Стрингеры палубные - сверление отверстий.

7. Сталь маломагнитная - сверление отверстий диаметром до 12 мм.

§ 79. СВЕРЛОВЩИК-ПНЕВМАТИК

4-й разряд

Характеристика работ. Сверление, рассверливание, зенкование в деталях и изделиях из различных материалов отверстий диаметром свыше 35 мм. Вырезка отверстий различного диаметра в сталях повышенного сопротивления. Нарезание резьбы в отверстиях диаметром свыше 22 мм.

Должен знать: устройство и правила проверки на точность сверления пневматических и электрических сверлильных машинок различных типов; геометрию и правила заточки и доводки всех видов режущего инструмента; конструкцию различных универсальных и специальных приспособлений; устройство контрольно-измерительных инструментов и приборов; систему допусков и посадок; квалитеты и параметры шероховатости.

Примеры работ

1. Ахтерштевни - сверление.

2. Детали и узлы - сверление, рассверливание и зенкование отверстий по разметке и по кондукторам во всех положениях.

3. Иллюминаторы - установка приспособлений и вырезание отверстий.

4. Каркасы сборочные объемных секций - сверление контрольных отверстий.

5. Коллекторы - сверление отверстий.

6. Обшивка наружная судов - сверление отверстий.

7. Сталь маломагнитная - сверление отверстий диаметром свыше 12 мм.

8. Штевни - сверление отверстий.

§ 80. СЛЕСАРЬ-ИНСТРУМЕНТАЛЬЩИК

2-й разряд

Характеристика работ. Слесарная обработка деталей по 12 - 14 квалитетам; сборка и ремонт простых приспособлений, режущего и измерительного инструмента. Закалка простых инструментов. Изготовление и доводка термически не обработанных шаблонов, лекал и скоб под закалку по 12 квалитету. Нарезание резьбы метчиками и плашками с проверкой по калибрам. Изготовление и слесарная обработка инструмента и приспособлений средней сложности с применением специальной технологической оснастки и шаблонов под руководством слесаря-инструментальщика более высокой квалификации.

Должен знать: назначение и правила применения слесарного и контрольно-измерительных инструментов и приспособлений: систему допусков и посадок; квалитеты и параметры шероховатости и обозначение их на чертежах; принцип работы сверлильных и припиловочных станков; правила установки припусков для дальнейшей доводки с учетом деформации металла при термической обработке.

Примеры работ

1. Борштанги диаметром до 60 мм, длиной до 1000 мм для металлообрабатывающих станков - пригонка прямоугольных отверстий под резцы.

2. Воротки - полная слесарная обработка.

3. Втулки переходные - разметка, сверление и опиливание окон после механической обработки.

4. Державки различные, простые кондуктора и приспособления, держатели метчиков и плашек - ремонт.

5. Детали приспособлений и штампов разные - опиливание под угольник, линейку и по кондуктору, опиливание пазов, нарезка резьбы вручную метчиками и плашками.

6. Клуппы и державки - полная слесарная обработка.

7. Ключи гаечные глухие, торцовые и специальные - опиливание зева после станочной обработки с проверкой по шаблону.

8. Матрицы и пуансоны для штамповки болтов и гаек - ремонт.

9. Нутромеры - изготовление и ремонт.

10. Патроны зажимные для сверл (простые) - сборка.

11. Резцы закаленные простые - доводка по шаблонам.

12. Сверла спиральные с напайкой пластин - опиливание под быстрорежущую пластину.

13. Шаблоны на гаечные ключи, кровельные ножницы - изготовление.

§ 81. СЛЕСАРЬ-ИНСТРУМЕНТАЛЬЩИК

3-й разряд

Характеристика работ. Изготовление и ремонт инструмента и приспособлений средней сложности прямолинейного и фигурного очертания (резцы фасонные, фрезы наборные, развертки разжимные, штангенциркули, штампы, кондуктора и шаблоны). Изготовление сложного и точного инструмента и приспособлений с применением специальной технической оснастки и шаблонов. Слесарная обработка деталей по 8 - 11 квалитетам с применением универсальной оснастки. Разметка и вычерчивание фигурных деталей (изделий). Доводка инструмента и рихтовка изготовляемых изделий. Изготовление сложных инструментов и приспособлений совместно со слесарем-инструментальщиком более высокой квалификации.

Должен знать: элементарные геометрические и тригонометрические зависимости и основы технического черчения; устройство применяемых металообрабатывающих припиловочных и доводочных станков; правила применения доводочных материалов; свойства инструментальных и конструкционных сталей различных марок; устройство и правила применения контрольно-измерительной аппаратуры и приборов; влияние температуры детали на точность измерения; способы термической обработки инструментальных и конструкционных сталей; систему допусков и посадок, квалитеты и параметры шероховатости; припуски для доводки с учетом деформации металла при термической обработке.

Примеры работ

1. Аппараты нумерационные - изготовление штифтов, винтов, костыльков.

2. Борштанги диаметром свыше 60 мм и длиной свыше 1000 мм, резцедержатели, патроны для сверлильных станков - полная слесарная обработка.

3. Держатели сложные для плоских резьбовых гребенок - разметка с пригонкой замка по резьбовой гребенке.

4. Детали УСП - разметка, сверление и нарезание резьбы.

5. Домкраты винтовые, фрезерные головки - слесарная обработка деталей и сборка.

6. Дрели и трещотки - ремонт.

7. Инструменты пневматические - слесарная обработка и сборка.

8. Калибры квадратные и шпоночные - доводка.

9. Кондукторы простые - изготовление и сборка.

10. Клейма - изготовление.

11. Клуппы для плоских раздвижных плашек разных размеров и копиры несложные - изготовление.

12. Ключи шестигранные, звездочные с закрытым зевом - припиловка по шаблонам или калибрам после долбежной операции.

13. Кулачки к токарно-револьверным автоматам - изготовление.

14. Линейки поверочные лекальные ножеобразные - полная слесарная обработка с доводкой после шлифования.

15. Микрометры с ценой деления 0,01 мм - разборка, доводка микровинта, плоскостей пятки, гайки, а также сборка и проверка по плоскопараллельным стеклам, концевым мерам и интерференционным стеклам.

16. Оправки комбинированные сложные - сборка.

17. Патроны универсальные и цанговые - ремонт, сборка и регулировка.

18. Плиты разметочные, контрольные, поверочные размером 1000 x 1500 мм - шабрение и проверка.

19. Пружины цилиндрические - слесарная обработка.

20. Развертки раздвижные всех размеров, рейсмусы - слесарная обработка.

21. Резцы закаленные простые - доводка по шаблонам.

22. Сейфы и несгораемые шкафы - мелкий ремонт, изготовление болтов.

23. Тиски параллельные станочные - изготовление.

24. Угольники контрольные периметром до 500 мм - изготовление со строгим соблюдением углов.

25. Шаблоны для одновременного измерения пазов, длин, высот, радиусов, ступенчатых деталей - изготовление и доводка после закалки.

26. Шаблоны для проверки профиля зуба - опиливание и доводка при помощи контршаблонов.

27. Штампы гибочные, пресс-формы и приспособления средней сложности - слесарная обработка, сборка и установка на пресс.

28. Штрихмассы и плоские калибры - доводка.

§ 82. СЛЕСАРЬ-ИНСТРУМЕНТАЛЬЩИК

4-й разряд

Характеристика работ. Изготовление и ремонт точных и сложных инструментов и приспособлений (копиров, вырезных и вытяжных штампов, пуансонов, кондукторов). Изготовление сложных и точных инструментов и приспособлений с применением специальной технологической оснастки. Доводка, притирка и изготовление деталей фигурного очертания по 7 - 10 квалитетам с получением зеркальной поверхности.

Должен знать: основные геометрические и тригонометрические зависимости; устройство доводочных и припиловочных станков различных типов; состав, назначение и свойства доводочных материалов; способы определения качества закалки и правки обрабатываемых деталей; приемы разметки и вычерчивания сложных фигур; систему допусков и посадок, квалитетов и параметров шероховатости; деформацию, изменения внутренних напряжений и структуры металлов при термообработке, способы их предотвращения и устранения.

Примеры работ

1. Аппараты нумерационные - изготовление нажимов, рычагов, пружин, колодочек и болванок для пайки литеров.

2. Головки нарезные самооткрывающиеся - сборка.

3. Калибры - скобы, высотомеры и др. - притирка, доводка.

4. Клинья контрольные - шабрение.

5. Кондуктора для сверления деталей в различных плоскостях - изготовление и сборка.

6. Копиры сложной формы - обработка по шаблонам, сборка, регулировка, ремонт, доводка.

7. Лекала сборные - изготовление.

8. Линейки контрольные и рабочие длиной до 6 м включительно, рамки лекальные поверочные всех размеров - проверка и шабрение с соблюдением параллельности сторон.

9. Микрометры рычажные с ценой деления 0,002 мм - ремонт, проверка на точность микропары и часового механизма.

10. Оправки под наращивание волноводов выдавливанием - сборка.

11. Плиты разметочные, контрольные, поверочные размером свыше 1000 x 1500 мм - шабрение.

12. Пресс-формы сложные - слесарная обработка, сборка, изготовление.

13. Призмы контрольные - опиливание и шабрение.

14. Приборы для измерения эксцентричности, толщины стенок и глубины пустотелых деталей - изготовление и сварка.

15. Приспособления универсальные сборочные - сборка.

16. Резцы всевозможных фасонов сложной конфигурации и шаблоны к ним - изготовление и доводка.

17. Сейфы, несгораемые шкафы - изготовление и пайка одно- и двухбородочных болванок для ключей, изготовление цугольд особо сложных профилей к замкам отечественного производства.

18. Угольники контрольные периметром свыше 500 мм - изготовление со строгим соблюдением углов.

19. Штампы сложные гибочные, просечные, вырубные - доводка после закаливания.

20. Штангенциркули, штангенрейсмусы - капитальный ремонт.

21. Шаблоны профильные с количеством радиусов до трех (включительно) - полное изготовление и доводка после закаливания.

§ 83. СЛЕСАРЬ-ИНСТРУМЕНТАЛЬЩИК

5-й разряд

Характеристика работ. Изготовление, регулировка, ремонт крупных сложных и точных инструментов и приспособлений (специальных и делительных головок, пресс-форм, штампов, кондукторов, сварочных установок, измерительных приспособлений и др.), шаблонов с большим числом связанных между собой размеров, требующих обработки по 6 - 7 квалитетам. Доводка, притирка и изготовление деталей с фигурными очертаниями по 5 квалитету и параметру шероховатости Ra 0,16-0,02. Проверка приспособлений и штампов в условиях эксплуатации.

Должен знать: конструктивные особенности сложного специального и универсального инструмента и приспособлений; все виды расчетов и геометрических построений, необходимых при изготовлении сложного инструмента, деталей и узлов; способы термообработки точного контрольного инструмента и применяемых материалов; влияние температуры на показания измерений инструмента.

Примеры работ

1. Аппараты нумерационные (не ротационного типа) - изготовление внутренних и наружных корпусов.

2. Головки нарезные, полировочные и расточные - разметка, пригонка до и после закалки, сборка, испытание и устранение дефектов.

3. Головки резьбонарезные - наладка и сборка.

4. Гребенки и храповики - изготовление.

5. Зубомеры оптические - ремонт и испытание.

6. Колеса нумерационные - слесарная обработка.

7. Калибры конусные для измерения наружного и внутреннего конусов длиной до 500 мм - полное изготовление и доводка после закаливания.

8. Калибры радиусные наборные пазовые сложной конфигурации - доводка.

9. Калибры, штампы, кондукторы, приспособления для фрезерования гребенок - изготовление.

10. Линейки контрольные и рабочие длиной свыше 6 м - шабрение со строгим соблюдением параллельности сторон.

11. Микрометры индикаторные - полный ремонт.

12. Платы разметочные контрольные составные размером до 1500 x 1500 мм - шабрение и сборка.

13. Пресс-формы сложные для литья под давлением - разметка, доводка, сборка и испытание.

14. Приборы для замера углов - сборка, доводка и испытание.

15. Рамки и сухари контрольные для плоских разжимных плашек и клуппов - изготовление под закаливание и доводка после закаливания.

16. Сейфы, несгораемые шкафы - чистка, смазка и реконструкция контрольного замка, изготовление однобородочных ключей.

17. Угольники контрольные - доводка.

18. Шаблоны модульные с модулем свыше 1 до 1,5 - доводка.

19. Шаблоны сложные и контршаблоны с числом радиусов более трех и касательными - полное изготовление и доводка после закаливания.

20. Штампы сложные многоручьевые комбинированные - капитальный ремонт, сборка, испытание.

21. Шаблоны с тупым углом 170 град. и выше между двумя прямыми участками - слесарная обработка и доводка.

§ 84. СЛЕСАРЬ-ИНСТРУМЕНТАЛЬЩИК

6-й разряд

Характеристика работ. Сборка, доводка и тщательная отделка точных и сложных уникальных пресс-форм, штампов, приспособлений, инструментов, приборов и опытных нумерационных аппаратов. Изготовление точных и сложных лекал с расположением плоскостей в различных проекциях с соблюдением размеров по 1 - 5 квалитетам и параметру шероховатости Ra 0,04-0,01. Разметка и вычерчивание любых сложных изделий. Регулировка оптических приборов (угломеров, оптиметров, компакторов и др.).

Должен знать: конструкцию, назначение и правила применения уникальных контрольно-измерительных приборов, инструментов и приспособлений, а также наиболее рациональные способы их изготовления, отделки, испытания, регулировки и ремонта в пределах 1 - 5 квалитета; способы упрочнения рабочих поверхностей измерительного инструмента хромированием, электроискровой обработкой и т.д.

Примеры работ

1. Аппараты нумерационные (ротационного типа) - изготовление внутренних и наружных корпусов.

2. Аппараты нумерационные опытные - сборка и регулировка.

3. Калибры конусные для измерения наружного и внутреннего конуса длиной свыше 500 мм - полное изготовление и доводка после закаливания.

4. Лекала и контрлекала для проверки шага резьбы (мелкие) - полное изготовление и доводка после закаливания.

5. Лекала и контрлекала многоугольные - полное изготовление и доводка после закаливания.

6. Плиты контрольные - шабрение по методу трех плит.

7. Плитки плоскопараллельных концевых мер (Иогансона) - окончательная доводка после закаливания.

8. Пресс-формы сложные многогранные и многоместные 6 - 7 квалитета - полная слесарная обработка до и после закаливания.

9. Проймы закрытого типа - полное изготовление и доводка после закаливания.

10. Пуансоны и матрицы для штамповки костыльков - изготовление.

11. Сейфы и несгораемые шкафы - вскрытие несгораемых шкафов и внутренних ящиков сейфов отечественного производства с различными типами замков; ремонт, чистка, смазка и реконструкция замков всех систем; изготовление комплекта цугольд сложных профилей с изготовлением особо сложных ключей к несгораемым шкафам и сейфам всех систем; изготовление новой поворотной ручки с установлением ее на место.

12. Фильеры различные закаленные - полное изготовление.

13. Шаблоны и контршаблоны модульные с модулем до 1 - полное изготовление и доводка.

14. Шаблоны и контршаблоны особо сложной конфигурации с сопряжением многих радиусов и касательных - полное изготовление и доводка после закаливания.

15. Штампы больших габаритов комбинированные, сложной конструкции - изготовление, капитальный ремонт, испытание и сдача.

16. Штампы компаудные для вырубки из жести якоря, ротора и статора электромашин - окончательная слесарная обработка, сборка и испытание.

§ 85. СЛЕСАРЬ-ИНСТРУМЕНТАЛЬЩИК

7-й разряд

Характеристика работ. Сборка, доводка и тщательная отделка точных и сложных уникальных пресс-форм, штампов, приспособлений, инструментов, приборов и опытных нумерационных аппаратов с самостоятельной обработкой деталей и сборочных единиц на универсальных металлорежущих и других станках.

Должен знать: конструкцию, назначение, способы наладки и проверки на точность сложных станков; наиболее рациональные способы обработки, регулировки и ремонта контрольно-измерительных приборов, инструментов и приспособлений.

Требуется среднее профессиональное образование.

refdb.ru

Способы пространственной разметки - Разметка

Способы пространственной разметкиКатегория:

Разметка

Способы пространственной разметкиУстановка заготовок на разметочной плите. Перед установкой заготовки на разметочной плите те места заготовки, где будут наноситься разметочные рискиЛ окрашивают мелом, краской, лаком или медным купоросом. При установке только первое положение заготовки на плите является независимым; все остальные положения зависят от первого. Первое положение детали нужно выбрать так, чтобы было удобно начать разметку от поверхностей или центровых линий, принятых за базу. Например, для разметки нижней части подшипника, изображенного на рис. 2, а, за базу необходимо принять нижнюю поверхность его основания. Следовательно, подшипник надо установить на плите так чтобы эта плоскость была параллельна плоскости плиты.

Рис. 1. Шарнирная плита для разметки

Рис. 2. Выбор базы при пространственной разметке

При разметке патрубка целесообразно принять за базу центры его фланцев. Поэтому патрубок нужно установить так, чтобы первую риску можно было провести по центрам фланцев. Одновременно при установке патрубка нужно проверить угольником перпендикулярность поверхности фланцев к плите.

Нанесение разметочных рисок. Риски, проводимые на заготовке, делятся на горизонтальные, вертикальные и наклонные. Эти названия обязательно сохраняются при любых дальнейших поворотах заготовки в процессе разметки. Если, например, данные риски при первоначальном положении заготовки были прочерчены горизонтально, то, хотя они при повороте заготовки на 90° и стали вертикальными, их продолжают называть горизонтальными, так как это необходимо во избежание путаницы. Разметочными рисками не только обозначают границы, по которым заготовка должна быть обработана, но и места, Где снимается излишний слой металла. Кроме этих разметочных линий, параллельно им и отступя от них на 5—10 мм, проводятся контрольные риски. Контрольные риски служат для проверки правильности установки деталей при дальнейшей обработке их на станках и правильности обработки в тех случаях, когда разметочная риска почему-либо исчезла.

Если разметочных линий недостаточно или они коротки или почему-либо по ним нельзя (неудобно) точно проверить установку и обработку заготовки, наносят еще вспомогательные риски; их проводят в месте, наиболее удобном для проверки.

Проведение горизонтальных рисок. Горизонтальные риски проводят рейсмусом или штангенрейсмусом. Установка рейсмуса на размер высоты для проведения горизонтальных рисок производится по вертикальной масштабной линейке; игла рейсмуса

должна быть перпендикулярна к плоскости линейки. При нанесении рисок рейсмус, слегка прижатый основанием к плите, перемещают вокруг неподвижной заготовки. Риски проводятся по одному и тому же месту только один раз.

Эту разметку выполняют так:1) принимают за базу одну из сторон кубика;2) окрашивают размечаемые поверхности кубика медным купоросом и устанавливают кубик на разметочной плите;3) устанавливают иглу рейсмуса по вертикальному масштабу точно на размер половины высоты кубика и прочно закрепляют ее в установленном положении;4) прочерчивают острием иглы рейсмуса горизонтальные риски на всех сторонах кубика. Вертикальные риски проводятся также на поверхности кубика, повернутого под углом 90° к первоначальному положению. Так как кубик по всем элементам имеет равные размеры, то для нанесения вертикальных рисок за базу можно принять любую его уже размеченную сторону;5) не сбивая взятого ранее рейсмусом размера, прочерчивают иглой серединные риски на всех сторонах кубика.

Приведенный способ дает точную разметку пересекающихся под прямым углом линий. Этим способом можно размечать любые детали с различной формой поверхностей. При разметке непрямоугольных заготовок горизонтальную риску после поворота заготовки на 90° выверяют на вертикальность по угольнику, прикладывая его вертикальной стороной к риске. Как только риска совпадет с угольником, прочерчивают рейсмусом риски, перпендикулярные к ранее нанесенным.

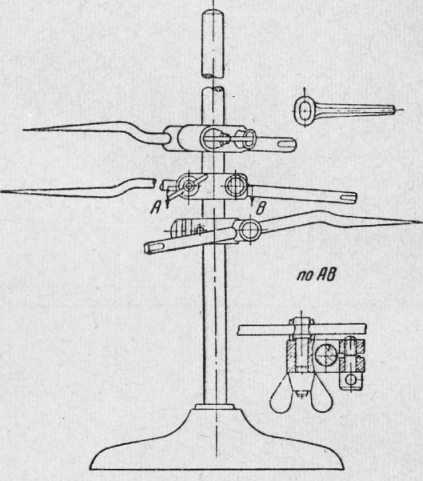

Для разметки, при которой на поверхность детали наносится ряд параллельных рисок, применяют многоигольчатые рейсмусы. Многоигольчатый рейсмус состоит из основания (плиты) с ввернутым в него вертикальным круглым стержнем (стойкой), на котором надеты хомутики с чертилками. Чертилки располагают на стойке так, чтобы между наносимыми линиями сохранилось расстояние, указанное на чертеже.

Острия чертилок устанавливают на необходимую высоту по вертикальной линейке. Грубую (приблизительную) установку производят перемещением чертилки вдоль стойки, держась рукой за хомутик. Для точной установки чертилку поворачивают вокруг ее оси ключом, используя лыску на конце чертилки. Хомутики закрепляют на стойке винтом, а чертилки к хомутику — при помощи винта и барашка.

Количество чертилок, устанавливаемых на стойке, определяется характером разметки и ограничивается высотой стойки.

Во время работы многоигольчатым рейсмусом чертилки необходимо располагать не в одну линию, а веером в пределах 120°. При небольших расстояниях между рисками можно наносить две и более рисок сразу, не сбивая чертилки на протяжении всей разметки деталей.

Рис. 3. Многоигольчатый рейсмус

Применение многоигольчатого рейсмуса ускоряет процесс разметки в три-четыре раза, повышает ее качество, так как разметка всех деталей в партии получается одинаковой.

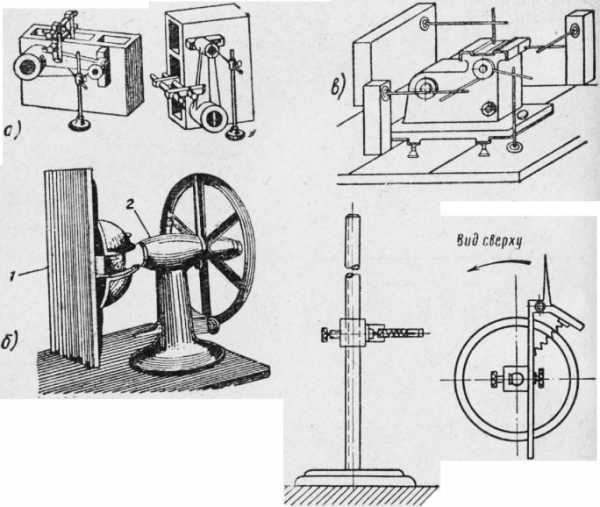

На рис. 4, а показаны крепление заготовки и разметка рейсмусом при помощи разметочного ящика. На рис. 260,6 изображены магнитная поворотная плита для разметки заготовок весом до 30 кг и применяемое при этом поворотное устройство. Поворот плиты и ее установка на необходимый угол производятся штурвалом при помощи диска с делениями на корпусе и имеющегося на штурвале нониуса. Размечаемые заготовки, приставленные к магнитной плите, после включения тока плотно к ней притягиваются. По окончании разметки выключают ток, снимают заготовку и размагничивают ее на специальном аппарате.

Рис. 4. Способы разметки деталей:

Вертикальные риски можно наносить рейсмусом и без поворота деталей на 90°. Для этого пользуются специальными металлическими разметочными ящиками. Размечаемую деталь устанавливают на плите так, чтобы ее стороны были параллельны канавкам, простроганным на плите. Правильное положение вертикальных плоскостей детали достигается подвертыванием трех или четырех домкратиков, подставленных под заготовку. Вертикальность плоскостей проверяется юльником. Его ставят на металлические ящики (на рисунке I;о показаны) таким образом, чтобы вертикальная сторона угольника свободно подошла к проверяемым плоскостям.

Добившись правильной установки заготовки на разметочной плите, ставят ящик и рейсмусом, плотно приставленным к вертикальной поверхности ящика, прочерчивают вертикальные прямые. При этом можно двигать рейсмус сверху вниз или же снизу вверх.

На рис. 4, в показана горизонтальная и вертикальная разметки с применением нескольких ящиков.

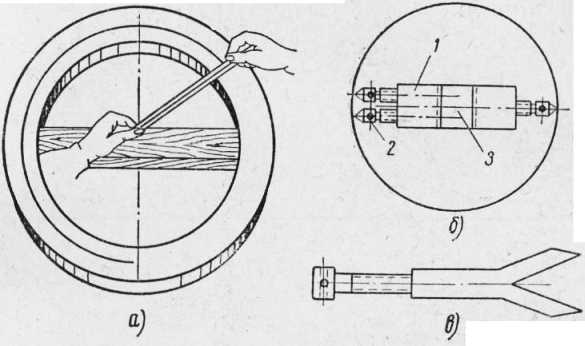

Рис. 5. Разметка центров: а — при помощи планки, бив — посредством приспособлений с выдвижными винтами; 1 — корпус, 2 — выдвижные винты, 3 — свинцовая пластина

Если в заготовках имеются отверстия, то для разметки их центров нужно плотно забить в отверстия деревянные планки (рис. 5,а). Вместо планок можно применить приспособления, показанные на рис. 5,б и в.

Кернение рисок при пространственной разметке производится как простым кернером, так и механическим или электрическим. Автоматические кернеры удобны тем, что при пользовании ими можно свободной левой рукой придерживать изделие, что при работе обычным кернером не всегда возможно.

Для разметки крупных деталей применяется рейсмус с пружинной иглой конструкции С. И. Мякинина. Обычная игла рейсмуса при перемещении его по крупной детали может быть в отдельных местах размечаемой поверхности под воздействием веса ирибора прижата к детали с разной силой. Это вызывает отклонения иглы от правильного положения и приводит к неточности в нанесении рисок. В рейсмусе с пружинной иглой пружина прижимает иглу к поверхности детали с одинаковой силой и устраняет этим указанный выше недостаток.

Читать далее:

Разметка деталей цилиндрической формы

Статьи по теме:

pereosnastka.ru

Способы разметки и инструмент. | Бесплатные курсовые, рефераты и дипломные работы

Разметка разделяется на плоскостную и пространственную (объемную).

Плоскостная разметка используется для геометрических построений, указания границ контура детали и межосевых расстояний отверстий на плоских поверхностях заготовок. В этих случаях риски наносятся только на одной плоскости. Погрешность размеров при плоскостной разметке колеблется от 0,2 до 0,5 мм.

Инструмент и приспособления, применяемые при разметке, объединяются в три основные группы: 1) инструмент для нанесения и накернивания рисок — чертилки, рейсмасы, штангенрейсмасы, пружинные циркули, разметочные штангенциркули, кернеры инструмент для нахождения центров деталей — кернер-центроискатель, угольник-цент- роискатель, транспортир-центроискатель, специальные приспособления для разметки деталей с большими отверстиями; 3) приспособления для размечаемых заготовок— подкладки, домкраты, поворотные приспособления, вертикальные стойки для измерительных линеек, … дополнительные плоскости к разметочной плите, делительные приспособления и центровые бабки коробчатую форму и снабжены внутри ребрами жесткости. Верхнюю рабочую поверхность и боковые стороны точно обрабатывают и затем шабрят. Поверхность плиты всегда должна быть сухой и чистой. После работы плиту протирают тряпкой, смазывают маслом и накрывают деревянным щитом-крышкой. Размечаемые заготовки нельзя передвигать по плите, иначе на них могут появиться царапины и забоины. Плиты размещают на кирпичных фундаментах в наиболее светлой части помещения слесарного участка (под световым фонарем с вертикальным падением световых лучей) в местах, где отсутствует вибрация от работающих станков.

Подготовка заготовок к разметке. Перед разметкой заготовку очищают от пыли, окалины, коррозии стальной щеткой, шлифовальной шкуркой и т. п. Затем измеряют ее размеры и сравнивают их по чертежу с окончательными размерами детали. Намечают последовательность разметки (установку заготовки на плите, ее выверку в горизонтальной и вертикальной плоскостях). Определяют поверхность (базу) заготовки, от которой следует откладывать размеры при разметке (основание детали, отверстие, ось симметрии и т. п.). Наконец, готовят поверхности заготовки к окрашиванию. Заготовки из листового, полосового и круглого материала обязательно должны быть отрихтованы на специальной плите ударами молотка через гладилку или под прессом.

Окрашивание поверхностей заготовок производят различными составами. Чисто обработанные напильником, шлифовальной шкуркой или иным способом поверхности окрашивают раствором медного купороса. После его высыхания на поверхностях остается тонкий слой меди, на который хорошо наносятся разметочные риски.

Для окрашивания применяют также быстросохнущие лаки и краски. Мелкие заготовки окрашивают, держа их в левой руке в наклонном положении. Необработанные заготовки, полученные путем отливки, ковки или штамповки, после очистки их от окалины или формовочной земли покрывают мелом, разведенным в воде до густоты молока. Чтобы раствор был прочнее и быстро высыхал, в него добавляют жидкий столярный клей и сиккатив.

Окраску следует проводить на специальных стеллажах или на полу у разметочной плиты. У крупногабаритных заготовок достаточно окрашивать лишь те места, на которые необходимо наносить разметочные риски. Если заготовки имеют отверстия, проемы, зевы и т. п., то в них забивают деревянные бруски или планки с пластинками из белой жести, латуни или свинца, на которых размечают центровые отверстия.

Если базой являются центровые риски, то разметку начинают с них. Вычерчивание дуг последними дает возможность проверить точность расположения прямых линий: если линии нанесены точно, дуга замкнет их и сопряжение получится плавным. Разметка закончена, если изображение на плоскости заготовки полностью соответствует чертежу.

Прямые линии наносят чертилкой, которая должна быть наклонена в сторону от линейки. Линейку или угольник плотно прижимают к заготовке левой рукой и чертилкой проводят риски, не прерывая движения. Риски наносят только один раз, чтобы не получилось раздвоения. Если риска не получилась, ее закрашивают и проводят вновь. Разметку параллельных, перпендикулярных и наклонных рисок, деление углов и окружности на равные части, построение сопряжений и овалов выполняют по методам, применяемым при черчении.

Для партии одинаковых деталей применяют разметку по шаблонам. Шаблоны изготавливают из листовой стали. Его конфигурация и размеры должны точно соответствовать детали. При разметке шаблон накладывают на подготовленную поверхность, а затем чертилкой обводят его контур.

Отыскание центров окружностей осуществляют с помощью центроискателей и центронаметчиков.

| | | следующая страница ==> | |

| Введение | | | Способы рубки и инструмент. |

Дата добавления: 2015-07-26; просмотров: 24; Нарушение авторских прав

Поделиться с ДРУЗЬЯМИ:refac.ru

Разметчик деталей и материалов | Про профессии.ру

Обязанности

Разметка по лекалам или шаблонам декоративных линий, а также точек (ориентиров) на деталях изделий при их дальнейшей сборке. Складывание в стопу деталей верха обуви и прокалывание их на обслуживаемой машине или вручную через отверстия в шаблоне без сдвига слоев. Центрирование и перегиб деталей по продольной линии разметки.

Необходимо знать и уметь:

виды, фасоны, размеры деталей и правила применения соответствующих им лекал или шаблонов; способы и места разметки деталей.

Обязанности

Разметка текстильных материалов и кожзаменителей по трафарету, декоративных линий и точек (ориентиров) для сборки заготовок методом оттиска на прессах. Подбор трафаретов в соответствии с видами и шириной размечаемого материала. Накладывание трафарета на верхний слой настила и перенесение краской, мелом очертаний деталей на верхний слой настила без сдвига и перекоса.

Необходимо знать и уметь:

способы разметки деталей и материалов; подбор трафаретов в соответствии с видом и шириной размечаемого материала; устройство и правила технической эксплуатации применяемого оборудования.

Обязанности

Разметка текстильных материалов, кожзаменителей, а также кожи для технических изделий без трафаретов; размещение лекал на верхнем слое настила материалов с обеспечением плотного их расположения, необходимого расстояния между смежными линиями разметки, правильного расположения деталей по основе и утку, комплектности размеченного кроя и соответствия его заданию по количеству и качеству; обеспечение рационального использования материалов.

Необходимо знать и уметь:

способы и технические условия рациональной раскладки лекал и нормы использования материалов; виды, фасоны, размеры деталей и соответствующие им лекала; количество деталей в комплекте размечаемого кроя; свойства размечаемых текстильных материалов, кожи и кожзаменителей.

Обязанности

Разметка заготовок, деталей, металлических моделей, отливок, поковок и металлоконструкций под обработку по 12 - 14 квалитетам с выверкой и установкой на плите, подкладках, клиньях, домкратах. Приготовление мелового раствора. Окраска деталей под разметку. Вычерчивание несложных геометрических построений с простыми сопряжениями.

Примеры работ:

1. Буксы сальников к молотам - разметка.2. Валики - разметка шпоночных пазов и отверстий под шплинт.3. Валки прокатные массой до 1000 кг - разметка под обрезку и центровку.4. Валы одноколенчатые - разметка поковок.5. Валы электромашин - разметка под сверление.6. Детали простые: барашки, вилки, рамки, ушки и др. - разметка по шаблону.7. Детали фасонные - разметка под механическую обработку.8. Детали тепловозов (диски пятников, рамы, рычаги всасывающих клапанов дизеля, зажимы для топливного трубопровода) - разметка.9. Заготовки из сортовой, полосовой и листовой стали - разметка под резку по шаблону.10. Ключи гаечные - разметка зева.11. Ключи "звездочка" - разметка под долбление.12. Корпуса и крышки подшипников диаметром до 300 мм - разметка.13. Корпуса клапанных колонок - разметка мест для вырезки пробных планок.14. Кронштейны рессорные, балансиры тележек цельнометаллических вагонов, подвески тормозные, серьги рессорные - разметка.15. Крышки коробок скоростей различных станков - разметка под строгание и фрезерование.16. Кузов автобуса - разметка обшивки.17. Кулачки - разметка по шаблону.18. Модели и стержневые ящики (несложные), кокили и шаблоны с небольшой кривизной контура - разметка под обработку с незначительными геометрическими построениями и увязкой размеров моделей со стержневыми ящиками.19. Обшивка наружная - оконтуривание листов после сверления.20. Отливки фасонные мелкие несложной конфигурации - разметка под фрезерование по шаблону.21. Пазы и окна в деталях - разметка.22. Планки прямолинейной конфигурации - разметка контуров по шаблону.23. Плиты электромагнитные - разметка под строгание.24. Подвески люлечные верхние вагонов электросекций - разметка.25. Подшипники (верхняя и нижняя половины) - разметка шпоночной канавки под долбление.26. Суппорты - разметка под строгание паза.27. Фланцы - разметка отверстий под сверление.28. Фланцы и заглушки металлические - разметка по шаблонам.29. Шаблоны простые для проверки стержневых ящиков и моделей - разметка.30. Шестерни, маховики, муфты - разметка шпоночных пазов.31. Штампы, кондукторы, приспособления, цанговые патроны и приборы - разметка простых деталей.Необходимо знать и уметь:

наименования, устройство и правила применения простого разметочного инструмента; способы определения длины дуг, хорд, окружностей; правила заточки и заправки разметочного инструмента; правила раскроя материала и расположения деталей при разметке; состав раствора для окраски размечаемых поверхностей и способ его приготовления; базовые поверхности и поверхности, подлежащие дальнейшей обработке; правила подготовки кромок под сварку; систему допусков и посадок и их обозначение на чертежах; основы технического черчения.

Обязанности

Разметка на полу, стеллажах и на плите деталей, узлов, металлических моделей, отливок, поковок, штампов, приспособлений, инструмента и металлоконструкций под обработку по 11 - 12 квалитетам с выверкой и установкой на подкладках, клиньях, домкратах. Разметка крупных и сложных деталей и изделий под обработку по 11 квалитету с применением специальных приспособлений. Определение степени пригодности деталей для дальнейшей обработки при наличии отклонений от основных форм и размеров. Вычерчивание разверточных чертежей несложных деталей и выполнение простых геометрических построений для разметки и проверки заготовок, деталей и узлов.

Примеры работ:

1. Бабки задние для средних токарных станков - разметка отверстий под расточку и пазов под фрезерование.2. Барабаны швартовые грузоподъемных механизмов - разметка под механическую обработку.3. Блоки цилиндров двигателей внутреннего сгорания с числом цилиндров до четырех - разметка.4. Буксы паровозов - разметка для строгания по плоскости.5. Буксы подвижного состава - разметка для механической обработки.6. Валики кулачковые для насосов - разметка кулачков.7. Валки прокатные массой свыше 1000 кг - разметка под обрезку и центровку.8. Валы двух- и трехколенчатые с расположением коленьев в разных плоскостях и валы с коленьями в одной плоскости - разметка под обточку и строгание.9. Ванны масляные - разметка мест под арматуру.10. Водила червячных планетарных редукторов - разметка окон под шестерни.11. Детали тепловозов (валы дизеля распределительные, вертикальные и горизонтальные) - разметка для фрезерования шпоночных канавок.12. Детали кремальерных крышек и дверей (комингсы, крышки, кольца поворотные) - разметка кулачков и впадин, разметка под установку кронштейнов, обушков, стаканов.13. Детали фильтров (крышки, кольца с эллипсом, дно, диски с вырезами, накладки, решетки и др.) - разметка без шаблона.14. Детали шпилей и лебедок (звездочки, барабаны цепей грузоподъемных механизмов) - разметка под механическую обработку.15. Заготовки моделей и стержневых ящиков средней сложности - проверка и полная разметка.16. Изделия специальные из углестеклометаллопластика - полная разметка.17. Клинья натяжные задней головки поршневого дышла паровоза, шпоночные пазы на дышловом валике, рычаги и тяги качающейся колосниковой решетки котла, двери дымовой коробки котла, коробки храповых колес пресс-масленки - разметка.18. Кольца секционные поршневые - разметка мест для вырезки.19. Коробки подач и столы фрезерных и строгальных станков - полная разметка.20. Корпуса водяных насосов - полная разметка.21. Корпуса и крышки подшипников диаметром свыше 300 мм - разметка.22. Корпуса и крышки редукторов - разметка под механическую обработку.23. Корпуса клапанов с условным диаметром прохода до 100 мм - разметка под механическую обработку.24. Корпуса и крышки клапанов судовой аппаратуры - проверка отливок и разметка под механическую обработку.25. Кронштейны различных размеров - разметка.26. Маятники и тяги кулисные - разметка после наплавки.27. Муфты кулачковые и соединительные - разметка под обработку.28. Патроны к токарным станкам - разметка.29. Подвески люлечные средние вагонов электросекций - разметка для механической обработки.30. Пояса тележек вагонов - разметка.31. Подшипники судовые упорные диаметром вала до 490 мм - разметка корпуса и крышки под механическую обработку.32. Подшипники судовые упорные диаметром вала до 250 мм - разметка корпуса и крышки под механическую обработку.33. Резервуары, цистерны, водяные и топливные баки - разметка.34. Рычаги выхлопные клапанов дизелей, диски, нажимные венцы приводов вентиляторов, уплотнительные полукольца тягового мотора, вкладыши коренного и шатунного подшипника - разметка.35. Станины электромашин - разметка под сверление.36. Шатуны компрессоров и других машин - разметка под механическую обработку.37. Шпонки тангенциальные - разметка.38. Штампы, кондукторы, приспособления, цанговые патроны и приборы - разметка деталей средней сложности.Необходимо знать и уметь:

основы геометрии, тригонометрии и правила пользования тригонометрическими таблицами; положение размечаемых деталей и узлов и их взаимодействие с другими деталями; последовательность обработки размечаемых деталей, узлов моделей; способы построения геометрических кривых и вычерчивания разверточных чертежей; способы разметки листов наружной и внутренней обшивки корпусов с криволинейными очертаниями в развернутом виде по разработанным на плазе эскизам и рейкам; главные линии на трех проекциях плазовой разбивки; величину деформаций при сварке различных конструкций; систему допусков и посадок.

Обязанности

Разметка на полу, плите или на станке крупногабаритных и сложных деталей и узлов с пересечением осей и плоскостей, а также металлических моделей, отливок, поковок и металлоконструкций под обработку по 7 - 10 квалитетам с установкой заготовки, детали, узла на подкладках, клиньях, домкратах и на различных приспособлениях, с выверкой установки при помощи индикаторов, набора плоскопараллельных плиток и других контрольно-измерительных инструментов. Выполнение сложных разверточных чертежей, геометрических построений и тригонометрических вычислений для разметки и проверки заготовок, деталей и узлов. Выбор способа разметки деталей, узлов и проверка отливок.

Примеры работ:

1. Бабки передние и задние для крупных токарных станков - разметка под механическую обработку.2. Бабки молотов - разметка "ласточкина хвоста" и гнезда шпонки.3. Баллеры - разметка шпоночных пазов на конусе.4. Блоки цилиндров двигателей внутреннего сгорания с числом цилиндров от четырех до шести - разметка.5. Валы коленчатые с четырьмя - шестью коленами, расположенными под разными углами, - разметка.6. Венцы зубчатых колес электровозов - разметка для обработки пазов под пружинные пакеты.7. Винты гребные - разметка шпоночных пазов, отверстий на торцах и боковых поверхностях ступицы.8. Винты гребные диаметром до 1000 мм - разметка под обработку.9. Головки блоков цилиндров двигателей внутреннего сгорания - разметка газовых камер, гнезд, клапанов и отверстий под болты.10. Детали стрелочных переводов - вычерчивание эскизов.11. Коллекторы радиаторов охлаждающих устройств - разметка.12. Конструкции строительные: прогоны, ригели, фахтверки, перила, подкрановые балки - разметка.13. Корпуса турбин - проверка отливки и разметка под механическую обработку.14. Крышки корпусов приводов клапанов тепловозов - разметка.15. Модели со стержневыми ящиками изложниц, кокилей и шаблонов средней сложности и больших габаритов - полная разметка под обработку с проверкой и увязкой размеров модели со стержневыми ящиками.16. Обтекатели гребных винтов - разметка под обработку.17. Опора баллера - нанесение перпендикулярных осевых, разметка пазов и выступов, пересекающихся отверстий под предварительную механическую обработку.18. Оси ведущих и сцепных колесных пар - разметка для обработки шпоночных пазов.19. Подшипники поршневого или центрового дышла и поршневого ползуна - разметка для обработки отверстий под скалки и валики.20. Подшипники судовые упорные диаметром вала свыше 490 мм - разметка корпуса и крышки под механическую обработку.21. Подшипники судовые упорные диаметром вала свыше 250 мм - разметка корпуса и крышки под механическую обработку.22. Поршни дизелей - разметка для сверления и обработки мест для клапанов.23. Поршни дизелей тепловозов - разметка для расточки отверстий.24. Рамки центрового дышла - разметка для обработки после наплавки.25. Румпели рулевых устройств с диаметром центрального отверстия под баллер свыше 250 мм - разметка под механическую обработку.26. Сердечники стрелочных переводов - разметка.27. Станины станков - разметка.28. Трубы диаметром до 1000 мм - разметка.29. Фартуки, каретки, суппорты крупных токарных станков - разметка под механическую обработку.30. Фланцы муфт редукторов вентиляторов тепловозов - разметка.31. Цилиндры поршневых машин - полная разметка в блоках с числом цилиндров в блоке до шести.32. Штампы, кондукторы и приспособления - разметка сложных деталей.Необходимо знать и уметь:

свойства различных металлов, сплавов и их деформацию при механической и термической обработке; процесс обработки размечаемых деталей и узлов; припуски на механическую обработку; способы геометрических построений при разбивке и растяжке отдельных конструкций наружной обшивки палуб и другую плазовую разбивку; правила подготовки деталей и конструкций под сварку и клепку; способы предупреждения деформаций при сварке сложных конструкций из листового и профильного материала; устройства, способы заточки и заправки всевозможного разметочного инструмента; правила применения измерительного инструмента и приборов; систему допусков и посадок.

Обязанности

Разметка крупногабаритных, сложных по конфигурации деталей и узлов под обработку с допуском по 6 - 7 квалитетам с применением различных приспособлений и точной выверкой при помощи индикатора, набора плоскопараллельных плиток и других контрольно-измерительных инструментов и приборов. Вычерчивание сложных разверточных чертежей и выполнение сложных геометрических построений и тригонометрических вычислений для разметки.

Примеры работ:

1. Бабы молотов - разметка направляющих и скосов, выема балансирующего бока.2. Барабаны копирные для автоматов - разметка.3. Блоки цилиндров двигателей внутреннего сгорания с числом цилиндров в блоке более шести - разметка.4. Валы коленчатые крупных двигателей свыше шести колен, расположенных в разных плоскостях - проверка заготовки с разметкой под обточку коренных и шатунных шеек.5. Винты гребные диаметром свыше 1000 до 5000 мм - разметка под обработку.6. Грохоты вибрационные доменных печей - вычерчивание эскизов с разверткой.7. Диафрагмы паровых турбин сварные - разметка под механическую обработку.8. Днища сферические и конусные - разметка.9. Дышла поршневые и центровые - разметка по осям.10. Колонны сплошные и решетчатые - разметка.11. Комплекты модельные для изготовления лопасти гребного винта - разметка с вычерчиванием сечений по заданным координатам и выполнением геометрических построений.12. Корпуса инжекторов - разметка.13. Крестовины верхние и нижние гидрогенераторов - полная разметка.14. Мачты радиорелейные и телевизионные - разметка.15. Модели сложные со стержневыми ящиками, размеры которых заданы через координаты, точки и сложные геометрические кривые линии - разметка.16. Опора баллера - разметка скосов, уклонов, под механическую обработку.17. Отливки лопастей и ступицы гребных винтов - проверка и разметка.18. Панели сложной конфигурации - разметка.19. Ползуны поршневые - разметка по параллели и разметка для обработки клинового отверстия.20. Пресс-формы особо сложные - разметка.21. Пуансоны, матрицы штампов со сложными комплексными поверхностями, переходящими с конуса на радиус, - разметка под механическую обработку.22. Роторы и статоры гидрогенераторов и турбогенераторов - полная разметка.23. Станины крупных токарных, строгальных, фрезерных станков - полная разметка с проверкой размеров отливок.24. Траверсы - разметка.25. Трубы диаметром свыше 1000 мм - разметка.26. Шатуны и крышки цилиндра дизеля - разметка.27. Шаблоны сложной конфигурации - разметка.28. Фермы стропильные, подстропильные, фонарные, мостовых кранов - разметка.Необходимо знать и уметь:

способы геометрических построений при разметке крупногабаритных, сложных деталей и узлов; приемы выверки деталей с определением исходных баз для установки и разметки; способы построения сложных разверток и выполнение расчетов при разметке; методы разметки конструкций и узлов; методы контроля разрабатываемых реек для разметки наружной обшивки оконечностей средних и малых судов; тригонометрические функции прямого угла.

Обязанности

Разметка деталей сложной конфигурации с разработкой реек, шаблонов, каркасов и разверточных чертежей. Разбивка на плазе крупных и сложных изделий. Согласование всех линий теоретического чертежа во всех проекциях и составление таблиц и номограмм системы координат. Нанесение пазов и стыков на блок модели. Выполнение ювелирных работ.

Примеры работ:

1. Ахтерштевни судов и кораблей - проверка по шаблонам плазов, размеров.2. Бункера заправочных машин - вычерчивание эскизов.3. Валы коленчатые и фундаментальные рамы дизелей тепловозов - проверка способом разметки.4. Винты гребные диаметром свыше 5000 мм - разметка под обработку.5. Коробки скоростей станков, изготавливаемых индивидуальным порядком, - разметка под расточку.6. Копиры кратные для обработки гребных винтов на копировально-фрезерных станках - разметка под обработку, проверка после обработки.Необходимо знать и уметь:

теоретический чертеж разбиваемых на плазе изделий; способы геометрических построений при разбивке на плазе; правила и способы составления поверочных номограмм и таблиц плазовой книги; способы выполнения наиболее сложных поверочных работ в процессе постройки и монтажа изделий и агрегатов; конструкцию изделий, строящихся на предприятии; технологию постройки; технические условия и допуски на разметку; обработку и сборку сложных конструкций под сварку, конструкции приспособлений для сборки и сварки узлов и секций изделий; способы предупреждения деформаций металлоконструкций при сварке.

www.proprof.ru

Основные приемы судовой разметки | Устройство и ремонт корпусов металлических судов

Разметку судовых деталей выполняют по чертежам, плазовым эскизам, шаблонам с плаза или с места, с помощью реек и фотопроекционным способом.

Разметку по чертежу производят для деталей, не связанных с обводами корпуса. К таким деталям относят: бракеты, кницы, листы мелких подвесных фундаментов, цистерны, наварыши, крышки горловин и др.

Разметку по плазовым эскизам широко применяют при постройке и капитальном ремонте судов. Сущность этого метода заключается в том, что на плазе разрабатывают и затем вычерчивают на бумаге эскизы деталей с указанием их размеров, базовых и контрольных линий, линий вырезов, линий примыкания смежных деталей. На эскизе указывают марку и толщину металла, положение детали на судне, номер чертежа и детали. Разметка по таким эскизам представляет собой графическое построение на металле контура детали обычным разметочным инструментом. Для разметки сложных деталей (листов наружной обшивки, настилов палуб, криволинейных стрингеров, требующих применения разверток) к эскизам прилагают шаблоны или рейки.

Разметку по шаблонам производят для судовых деталей особо сложных контуров и значительной кривизны.

При разметке по шаблонам очерчивают чертилкой контур шаблона на металле и кернят; переносят на металл места притыкания сопряженных деталей, контрольных рисок, маркируют. Линии и точки внутри контура переносят на металл прошивным керном.

Разметка то рейкам заключается в построении с их помощью на металле контура детали. При этом способе на рейку снимают данные с плаза — линии пазов, стыков, шпангоутов, притыкания смежных деталей. Разметку деталей производят наложением реек на металл для перенесения рисок. Затем риски соединяют линиями и получают контур детали. Разметка по рейкам и шаблонам может производиться одновременно несколькими разметчиками. Рейки и шаблоны для сложных деталей снабжают эскизами, на которых указано, как пользоваться рейками или шаблонами при разметке тех или иных деталей.

Если в работу поступают несколько одинаковых деталей, то обычно размечают одну из них и по ней, как по образцу (шаблону), намечают остальные. Иногда образцом служит не деталь, а шаблон, изготовленный из тонкого железа, дерева или фанеры. Перенесение размеров и всех указаний с шаблона на размечаемый лист называют трафареткой, или наметкой.

При серийном изготовлении одинаковых конструкций трафаретку часто заменяют контуровкой. Контуровка — это процесс, при котором производят частичную обработку пачки листов по шаблону-кондуктору, уложенному на этой пачке. Затем листы раскладывают и переносят на них размеры и все указания с шаблона-кондуктора.

При обычных ремонтах судов применяют разметку по шаблонам, снятым с места. При частичной замене обшивки, переборки, палубы и других деталей корпуса и надстроек снимают с этих мест шаблоны, переносят на эти шаблоны основные размеры деталей, а также места присоединения остающихся на месте деталей. Согласно этим шаблонам размечают листовой и профильный металл, идущий взамен снятого с судна.

При секционно-блочном методе ремонта судов, в процессе которого производят разбивку на плазе секции или блока, разметку металла выполняют с применением эскизов, реек и шаблонов, составленных по плазовым данным.

www.stroitelstvo-new.ru