Виды и способы соединений сварных деталей, разделки их швов и кромок. Способы сварки и виды сварных соединений

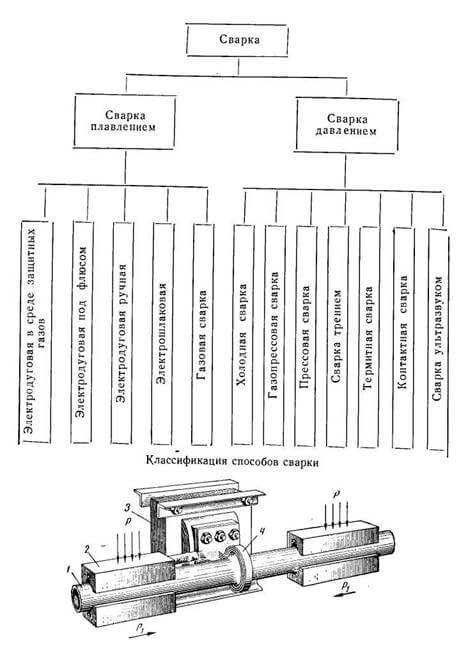

способы сварки и технология. Классификация способов сварки

Сварка – это получение неразъемных соединений путем нагрева и расплавления кромок соединяемых деталей. Если раньше ей подвергали только металлы, то сегодня таким методом соединяют и другие материалы, например, пластмассу.

Можно говорить о том, что сварное соединение – это то, которое было получено путем плавления или сварки давлением. Безусловно, есть огромное количество методов получения необходимого результата. К примеру, существует такой элемент, как электрическая дуга, именно с ее помощью и осуществляется сварка. Способы сварки есть самые различные, мы постараемся все их рассмотреть.

Немного истории. Классификация

Ковка металла – первый сварочный процесс. Необходимость в ремонте металлических изделий, а также создание более совершенных деталей стало предпосылкой к освоению сварочных процессов. Так, в 1800-1802 годах была открыта электрическая дуга. С ней делали различные эксперименты. В конце концов люди научились делать сварные соединения посредством электрической дуги. На территории России активно ведется подготовка квалифицированных сварщиков, постоянно разрабатываются новые технологии, принципиально иные подходы и т.п. Ярким примером отличной теоретической и практической базы является учебный институт имени Баумана.

В настоящее время существует порядка 150 методов, по которым осуществляется сварка. Способы сварки разделяются по физическим, техническим, а также технологическим признакам. Так, по физическим показателям можно выделить три большие группы:

- Термический – это вид сварки, осуществляемой при использовании тепловой энергии. Сюда можно отнести газовую, дуговую, лазерную и др. сварку.

- Термомеханический – вид сварки, подразумевающей использование не только тепловой энергии, но и давления. Это может быть контактное, диффузионное, кузнечное соединение и т.п.

- Механический вид сварки. В таких случаях используется механическая энергия. Наиболее широко распространена холодная сварка, взрывом, трением и др.

Каждый отдельно взятый вид отличается затратами энергии, экологичностью, а также оборудованием, которое используется во время работы.

Газопламенная сварка

В данном случае основным источником тепла выступает пламя, которое выделяется в результате сгорания топлива в смеси с кислородом. На сегодняшний день известно более десятка газов, которые могут быть использованы. Самые популярные – это ацетилен, МАФ, пропан и бутан. Выделяемое тепло плавит поверхности вместе с присадочным материалом.

Оператор регулирует характер пламени. Оно может быть окислительным, нейтральным или восстановительным, что зависит от количества кислорода и газа в смеси. В последние годы активно используется МАФ, который обеспечивает не только высокую скорость сварки, но и отличное качество шва. Но в это же время необходимо использовать более дорогостоящую проволоку с большим содержанием марганца и кремния. На сегодняшний день это самая актуальная смесь для газовой сварки, что обусловлено безопасностью и высокой температурой сгорания в кислороде (2430 градусов по Цельсию).

Многое зависит от состава металла, который планируется сваривать. Так, в зависимости от этого параметра выбирается количество присадочных прутков, а при учете толщины металла – их диаметр. При тщательной предварительной подготовке получается идеальная сварка.

Все способы сварки (газовой) имеют общую черту, которая заключается в плавном нагреве поверхности. Вот почему они подходят для работы со стальными листами в 0,5-5 мм, цветными металлами, а также с инструментальной сталью и чугуном.

Давайте более подробно рассмотрим некоторые способы газовой сварки. Их довольно много.

Левая, правая и сквозная сварка

При толщине листа не более 5 мм чаще всего используют левый вид газовой сварки. Соответственно, горелка перемещается справа налево, а присадочный прут находится впереди. Пламя направляется от шва и хорошо прогревает обрабатываемое место и присадочную проволоку. Техника изменяется в зависимости от толщины металла. Если лист меньше 8 мм, то горелка продвигается только вдоль шва. Если же больше 8 мм, то необходимо попутно выполнять колебательные движения в поперечном направлении для улучшения качества шва. Преимущество левого способа заключается в том, что оператор хорошо видит обрабатываемое место, и он может обеспечить равномерность.

Принципиальное отличие правой сварки в том, что она более экономична. Обусловлено это тем, что пламя горелки направлено не от шва, а к нему. Такой подход позволяет сварить металлы максимальной толщины, при этом угол раскрытия кромок небольшой. Горелка двигается слева направо, а за ней идет присадочный прут.

Конечно, если рассматривать способы газовой сварки, то обязательно стоит упомянуть о сварке сквозным валиком. Применяется она тогда, когда нужно получить вертикальное стыковое соединение. Суть заключается в том, что в нижней части стыка делается небольшое сквозное отверстие. При перемещении горелки верхняя часть отверстия плавится, а когда вводится присадка, заваривается нижняя часть. Когда толщина листа слишком большая, работа ведется с обеих сторон и выполняется двумя операторами.

Ванный способ сварки арматуры

Многие из нас знакомы с арматурой, которая активно используется в монолитно-каркасном строительстве. Ее применяют в блоках перекрытия, сваях и т.п. Давайте детально рассмотрим особенности такой сварки. Чаще всего она используется для горизонтальных стержней. Суть метода заключается в том, что в месте стыка заваривается стальная форма. Затем в ней создается ванна расплавленного металла за счет теплоты дуги. Получается так, что торцы свариваемой арматуры плавятся и образуют общую ванну. Соответственно, при остывании образуется полноценное соединение.

Но перед началом ванной сварки необходимо подготовить стержни. Делается это следующим образом: поверхности, а также торцы зачищаются, при этом удаляется любой вид загрязнения, например, ржавчина, окалина и грязь. Для этого подойдет щетка по металлу. Кстати, важно зачищать арматуру на длину 30 мм в месте сварки. Стержни устанавливаются соосно. При этом зазор не должен превышать полтора диаметра электрода (в месте торца).

Процесс протекает под большими токами. К примеру, при электроде в 6 мм сварочный агрегат работает при токе в 450 Ампер. Если речь идет о низких температурах, то ток увеличивают на 10-12%. Кроме того, работа может быть выполнена сразу несколькими электродами. Стоит обратить внимание на то, что данный метод позволяет снизить трудоемкость процесса, себестоимость изделия, а также расход электроэнергии. На сегодняшний день ванный способ сварки арматуры является самым популярным и надежным. Это обусловлено низким потреблением электроэнергии и высоким качеством соединения.

Сварка давлением (пластическая)

Данный вид сварки еще называется холодным. Обусловлено это тем, что во время выполнения соединения не происходит дополнительный нагрев обрабатываемой поверхности. Данный метод основан на пластической деформации металлов при сжатии или скольжении. Работы выполняются при нормальных или отрицательных температурах без диффузии. Данный метод считается одним из самых старых.

Данный вид сварки еще называется холодным. Обусловлено это тем, что во время выполнения соединения не происходит дополнительный нагрев обрабатываемой поверхности. Данный метод основан на пластической деформации металлов при сжатии или скольжении. Работы выполняются при нормальных или отрицательных температурах без диффузии. Данный метод считается одним из самых старых.

Для получения шва высокого качества используются специальные устройства, вызывающие деформацию обрабатываемых поверхностей, которые должны быть предварительно зачищены. В результате образуется монолитное и довольно прочное соединение. Существуют различные виды и способы сварки (пластической). В настоящее время их три: точечная, шовная и стыковая.

Холодной сваркой можно соединять такие материалы, как медь, свинец, алюминий, кадмий, железо и др. Наиболее предпочтительной пластическая сварка является тогда, когда необходимо выполнять работы с разнородными материалами, которые довольно чувствительны к нагреву.

Классификация способов сварки. Продолжение

Сам по себе процесс протекает следующим образом. Детали, которые необходимо соединить, устанавливают в непосредственной близости друг к другу. После этого подводится мощный источник тепла, который плавит соединяемые детали.

Расплавленный металл (без каких-либо дополнительных механических воздействий) добавляется в общую сварочную ванну. Когда источник тепла удаляют от места сварки, шов охлаждается, и наплавленный металл образует весьма прочное соединение. Основная проблема заключается в том, что источник тепла должен обладать высокой мощностью и температурой. К примеру, для работы со сталью, медью или чугуном необходимо устройство с температурой в 3 тысячи градусов по Цельсию. Если целенаправленно понизить этот показатель, то производительность сварки резко упадет, и процесс станет неэффективным.

Классификация способов сварки плавлением в зависимости от источника тепла существует следующая:

Классификация способов сварки плавлением в зависимости от источника тепла существует следующая:

- Дуговая сварка. В качестве источника тепла используется электрическая дуга, которая горит между электродом и свариваемой поверхностью.

- Плазменная сварка. Источник тепла – сжатая электрическая дуга. Через нее с большой скоростью (сверхзвуковой) продувается газ, который приобретает свойства плазмы.

- Электрошлаковая – металл нагревается от расплавленного флюса, через который протекает электрический ток.

- Электронно-лучевая сварка – нагрев осуществляется от кинематической энергии электронов. Они движутся в вакууме под воздействием электрического поля.

- Лазерная сварка производится путем нагрева металла через оптический луч квантового генератора. При этом диапазон излучения может быть световым или инфракрасным.

- Газовая сварка – плавление обрабатываемой поверхности за счет сгорания газово-кислородной смеси.

Дуговая сварка и ее виды

На сегодняшний день наиболее важной для многих отраслей промышленности является электрическая дуговая сварка. Если подсчитать количество действующих установок, занятость среди специалистов, а также число продукции, то такой способ получения высококачественных швов лидирует по всему миру. Давайте рассмотрим основные способы дуговой сварки. На сегодняшний день их несколько.

Наиболее распространенной является автоматическая сварка. Суть ее заключается в том, что некоторые движения оператора автоматизируются. Например, подача электрода и его перемещение вдоль шва осуществляются без участия человека (в отличие от полуавтоматического режима). Такой подход хорош тем, что качество шва и производительность несколько увеличиваются, а травмоопасность понижается. Зачастую используется защитный газ, который нужен для предотвращения азотирования и окисления сварного соединения во время выполнения работ.

Существует еще и ручная сварка, которая заключается в том, что плавящиеся кромки соприкасаются и возбуждают электрическую дугу (при неплавящемся электроде). После того как присадочный материал нагревается и плавится, получается ванна, которая впоследствии и создает шов. Стоит обратить ваше внимание на то, что способы сварки электродом при помощи электрической дуги классифицируются по нескольким техническим признакам. Например, по типу используемых газов (активные и инертные), по степени механизации (ручная, автоматическая и т.п.) и по другим признакам.

Существует еще и ручная сварка, которая заключается в том, что плавящиеся кромки соприкасаются и возбуждают электрическую дугу (при неплавящемся электроде). После того как присадочный материал нагревается и плавится, получается ванна, которая впоследствии и создает шов. Стоит обратить ваше внимание на то, что способы сварки электродом при помощи электрической дуги классифицируются по нескольким техническим признакам. Например, по типу используемых газов (активные и инертные), по степени механизации (ручная, автоматическая и т.п.) и по другим признакам.

Более подробно о ручной дуговой сварке

Мы уже рассмотрели в общих чертах принцип получения сварного соединения в ручном режиме. Давайте разберемся в этом вопросе более подробно. На сегодняшний день существуют способы ручной дуговой сварки, каждый из которых уникален по-своему. Например, в процессе могут быть использованы различные электроды: плавящиеся и неплавящиеся. Если выбирается второй вид, то соединение шва осуществляется следующим образом: кромки прикладывают друг к другу, а графитовый или угольный электрод подносят к обрабатываемой поверхности и создают дугу. В результате образуется ванночка, которая через некоторое время затвердевает и образует сварной шов. Данный метод наиболее актуален для работы с цветными металлами и их сплавами, а также используется для наплавки.

Еще один способ заключается в использовании плавящегося электрода со специальной обмазкой. Такой метод можно назвать классическим, если вести речь о ручной сварке, так как он наиболее распространен и используется довольно давно. Единственное отличие от вышеописанного способа заключается в том, что электрод плавится вместе с поверхностью. В итоге получается общая ванночка, которая застывает после удаления дуги и образует высококачественный сварной шов. Выбор способа сварки зависит от конкретной ситуации, материала, его состава и много другого.

Несколько важных моментов

Мы рассмотрели основные способы сварки. Их условно разделяют на три большие группы: холодная, горячая и газовая. Однако стоит заметить, что иногда используются особые способы получения шва. Нужно это тогда, когда речь идет о химически активных металлах и их сплавах. Кстати, такие материалы все чаще используются в строительстве для возведения ответственных узлов. В таких случаях работы выполняются при низком содержании кислорода и азота в воздухе, а источник должен быть с высокой температурой. Ярким примером является плазменная, а также лучевая сварка. Во втором случае источник луча похож на кинескоп и имеет напряжение порядка 30-100 кВ.

Куда сложнее и интереснее с точки зрения получения качественного соединения плазменная сварка. С ее сутью мы уже немного разобрались. В процессе есть такие ключевые особенности, как проводимость электрического тока плазмой. Газ, образующий плазму, помимо основной своей задачи еще и защищает шов от окислительных процессов и азотирования. Можно с уверенностью говорить, что это достойный внимания метод, однако есть и некоторые ограничения. К примеру, источник питания должен иметь напряжение более 120 В, да и установка весьма дорогостоящая и сложная.

Заключение

Вот мы и разобрались с тем, что такое сварка. Способы сварки есть различные. В большинстве случаев перед оператором стоит задача получить не только качественный, но и прочный шов, который будет выдерживать механические воздействия в течение длительного времени. Для этого существуют различные способы сварки электродом, например, плавящимся или нет. Кроме того, технология может отличаться в зависимости от техники мастера. Кому-то удобно выполнять работу левой сваркой, кому-то – правой.

Даже элементарные способы сварки арматуры должны выполняться по инструкции. Согласитесь, будет не очень приятно, если перегородка завалится только потому, что сварщик схалтурил и решил немного сэкономить.

На сегодняшний день все большее распространение получают сложные и дорогостоящие виды получения соединения. Обусловлено это некоторыми факторами. Во-первых, технический прогресс приводит к тому, что далеко не всегда можно использовать кузнечную сварку из-за хрупкости конструкции. Во-вторых, стараются получить высокое качество шва, который не разрушался бы при длительных динамических и вибрационных нагрузках. Этого добиться несложно, особенно если учитывать, что удары и вибрация – самые главные враги сварного соединения. Но современная сварка (способы сварки) постоянно совершенствуется, разрабатываются всё новые подходы к укреплению и получению прочных и качественных стыков.

fb.ru

Основные сведения по технологии сварочных работ. Типы сварочных швов и соединений. Виды сварки

Сваркой называют процесс получения неразъемных соединений металлических изделий с применением местного нагрева. Металлические части в местах соединения плавятся и соединяются в одно целое. Cварку применяют для соединения однородных и разнородных металлов и сплавов, металлов с неметаллическими материалами (керамикой, стеклом, графитом), а также пластмасс. Физическая сущность процесса сварки заключается в установлении прочных межатомных связей поверхностных слоев соединяемых заготовок.

Для образования соединения необходимо выполнение следующих условий: очистка свариваемых поверхностей от загрязнений, оксидов, инородных атомов, активизация поверхностных и приповерхностных атомов, сближение соединяемых поверхностей на расстояние межатомного взаимодействия

Свариваемость металлов неодинакова и зависит от их физических свойств, методов и режимов, применяемых при сварке. В зависимости от состояния материалов в момент образования сварного соединения все многообразие способов сварки можно разделить на две группы: сварку в жидком и сварку в твердом состоянии, т.е. на сварку плавлением и сварку давлением.

Сварка плавлением. Образование сварного соединения плавлением протекает в 2 стадии:

- расплавление соединяемых поверхностей и образование общей ванны жидкого металла;

-затвердевание этого общего объема металла, образование сварного шва.

Сварка давлением. Для сварки давлением характерны 2 стадии:

-сближение соединяемых поверхностей до образования физического контакта;

- появление участков межатомного взаимодействия с установлением металлической связи под действием пластической деформации.

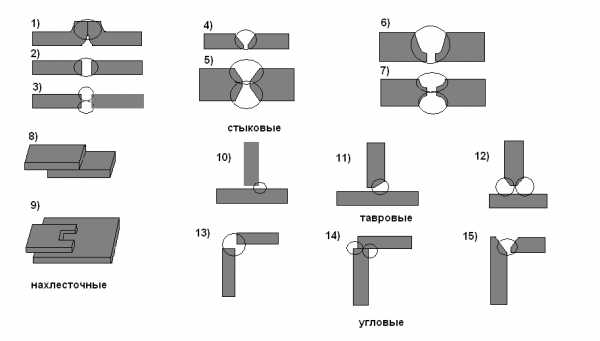

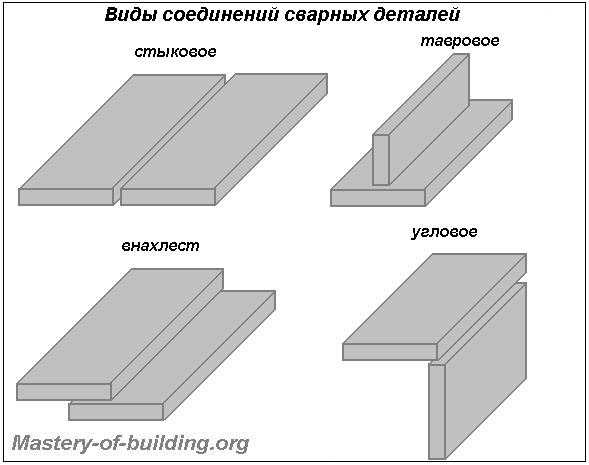

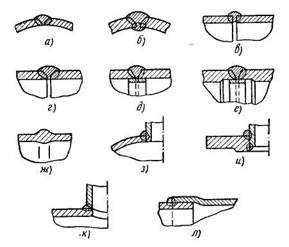

В результате всех видов сварки образуется сварное соединение. Существуют 4 типа сварных соединений (рис. 8): стыковое соединение 1 - 7 (соединение торцов свариваемых деталей), соединение внахлестку 8 – 9 (соединение боковых поверхностей свариваемых деталей), тавровое соединение 10 – 12 (соединение торца одной детали с боковой поверхностью другой детали), угловое соединение 13 – 15 углов свариваемых деталей.

Способы сварки плавлением. Наиболее распространена электродуговая сварка плавлением с применением металлического электрода.

Электродуговая сварка основана на использовании теплоты от электрической дуги, возникающей между двумя проводниками (электродами) при пропускании электрического тока.

При электродуговой сварке одним полюсом является свариваемая деталь, другим – угольный или металлический электрод. В случае применения угольного электрода необходим присадочный металл, для чего расплавляют специальный пруток, а при металлическом электроде расплавляется сам электрод. При сварке металлическим электродом его конец и свариваемое изделие расплавляются, капли металла электрода заполняют сварной шов и удерживаются на нем силами поверхностного натяжения.

При применении переменного тока расход энергии меньше, чем при применении постоянного тока, а оборудование проще и дешевле. Применение постоянного тока обеспечивает более стабильное горение дуги, чем при переменном токе.

Рисунок 8 - Типы сварных соединений.

Электроды. Электроды, применяемые при сварке изделий должны обеспечивать высокие механические свойства сварного соединения и высокую производительность процесса сварки. Они могут быть плавящимися (стальными, чугунными, алюминиевыми) и неплавящимися (угольными, вольфрамовыми). Качество электрода зависит от марки применяемого металла и вида обмазки.

Стальные электроды изготавливают из проволоки диаметрами от 2 до 12 мм. Электродами диаметром 2 мм сваривают металл толщиной до 2 мм, диаметром 3 мм – металл толщиной 2 мм и выше. Для сварки металла толщиной 5-10 мм применяют электроды диаметром 4-5 мм, а для толщин свыше 10 мм – электроды диаметром 5-8 мм.

Угольные электроды состоят из аморфного угля или графита. Он сгорает достаточно медленно. Угольный электрод не прилипает к металлу, а длина дуги может достигать 30-50 мм.

На электроды наносят различного вида обмазки для повышения устойчивости горения дуги путем ионизации воздушного промежутка, создания вокруг металла и дуги защитного слоя из газов и шлака, необходимого для защиты металла от окисления. В зависимости от толщины покрытия электроды подразделяются на тонкопокрытые с толщиной обмазки 0,1 - 0,3 мм и толстопокрытые с толщиной обмазки 0,25 - 0,35 d, где d – диаметр электрода в мм.

Тонкие предназначаются для увеличения устойчивости дуги, поэтому называются ионизирующими покрытиями. Наиболее распространенным является меловое покрытие, состоящее из 80 - 85% мелко просеянного мела и 15 - 20% жидкого стекла. К более сложным тонким покрытиям относится покрытие МВТУ, состоящее из 62 % титанового концентрата, 31 % полевого шпата и 7 % калия хромовокислого, которое позволяет с высоким качеством сваривать тонкий металл.

Для получения сварных швов с высокими показателями прочности и пластичности используют электроды с толстым покрытием. В состав толстого покрытия входят газообразующие, шлакообразующие и легирующие вещества и раскислители в виде ферросплавов (ферротитана, ферромарганца, ферросилиция и др.). Газообразующие добавки (мука, крахмал, целлюлоза и др.) предназначаются для создания в процессе плавления электрода газовой защитной среды, состоящей в основном из водорода и оксида углерода. Шлакообразующие вещества (полевой шпат, марганцевая или титановая руда, мел, каолин и др.) образуют при плавлении электрода шлаки, защищающие расплавленный металл от воздействия воздуха и улучшающие условия формирования металла шва. Легирующие элементы из покрытия, выгорая, переходят в шов, что повышает его механические свойства. Раскислители вводят для раскисления металла шва.

Сварочные машины и аппараты для дуговой сварки. Для получения равномерного процесса сварки необходимо, чтобы характеристика источника питания обеспечивала постоянство рабочего тока. Питание дуги постоянным током осуществляется сварочной машиной – генератором. Питание переменным током производится от сварочного трансформатора. Осцилляторы применяют для повышения устойчивости горения дуги при сварке переменным током и представляют собой искровый генератор токов высокой частоты.

Дуговую сварку используют для сваривания малоуглеродистых, конструкционных и легированных сталей.

Газовая сварка основана на получении необходимой теплоты для расплавления свариваемых деталей за счет химической реакции горения газа (ацетилена, водорода, бутана и др.). Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода. Чаще всего в качестве горючего газа используют ацетилен, так как он обеспечивает получение пламени с более высокой температурой горения - 3200о С. Совокупность ацетиленового и кислородного баллонов с горелкой или резаком составляют оборудование газосварочного поста. При газовой сварке для создания сварочного шва вводят присадочные прутки, имеющие химический состав, близкий к составу свариваемого металла.

Наибольшее значение этот вид сварки получил при изготовлении различных тонкостенных конструкций и деталей из жаропрочных и нержавеющих сплавов и сплавов из алюминия.

Плазменная сварка – процесс сваривания плавлением, при котором соединение деталей осуществляется при нагреве плазменной струей. Плазменная струя – это поток ионизированных частиц газа, имеющий температуру 10000 - 30000о. Плазму получают, пропуская поток газа через столб электрической дуги. Дугу можно создавать как между электродом и деталью (горелка прямого действия), так и между электродом и водоохлаждаемой горелкой (горелка косвенного действия). В качестве плазмообразующего газа используют аргон, водород и азот.

Способы сварки давлением. Контактная сварка – это процесс сварки давлением, заключающийся в совместном термическом и деформационном воздействии на соединяемые детали. Она основана на нагревании места сварки электрическим током высокой плотности с одновременным сдавливанием деталей для облегчения взаимного проникновения атомов свариваемых металлов. Детали, зажатые в электродах сварочной машины, сжимают для обеспечения физического контакта свариваемых поверхностей. Затем включают ток, металл разогревается до пластического состояния, далее его деформируют до образования неразъемного соединения.

Существуют следующие виды контактной сварки: стыковая сварка сопротивлением, стыковая сварка оплавлением, точечная сварка, шовная сварка, сварка запасенной энергией, сварка по методу Игнатьева.

Стыковая сварка сопротивлением является видом контактной сварки, при которой детали соединяются по всей поверхности соприкосновения. Детали, зажатые в электродах сварочной машины, сжимают для обеспечения физического контакта свариваемых поверхностей. Затем включают ток, металл разогревается до пластического состояния, далее его деформируют до образования неразъемного соединения.

Стыковая сварка оплавлением заключается в сближении деталей одновременно с включением тока. В момент сближения торцов начинается процесс расплавления сначала отдельных контактов, затем число их непрерывно растет и заканчивается, когда обе торцовые поверхности будут покрыты тонким и равномерным слоем жидкого металла. Процесс протекает очень быстро и для оплавления всей торцевой поверхности детали в зависимости от сечения необходимо затратить от 0,5 до 3 с.

Точечная сварка – самый распространенный вид контактной сварки. Она применяется при соединении деталей в отдельных местах в виде небольших площадок (точек). Необходимая для разогревания теплота создается электрическим током, подводимым медными электродами, между которыми помещается и зажимается свариваемая деталь. Точечная сварка используется при сваривании пересечений арматуры для железобетонных конструкций, прокатных и штампованных профилей и др.

Шовная сварка – это модернизированный вид точечной сварки. Процесс такой же, только электроды выполняются в виде роликов. Ролику сообщают вращательное движение с одновременным пропусканием тока и получают перекрывающие друг друга сварные точки, образующие сплошной герметичный сварной шов.

Сварка запасенной энергией – это вид контактной сварки, при которой используется энергия, запасенная в соответствующем аккумулирующем устройстве. Наиболее широкое применение получила конденсаторная сварка, при которой энергия от питающей электрической сети накапливается в батарее конденсаторов, а затем расходуется на сварку металлов.

Сварка по методу Игнатьева- это вид контактной сварки, при которой электрический ток протекает параллельно плоскости соединения. Ток подводят к одной из деталей, от которой нагревается другая деталь. Когда достигается необходимая для сварки температура, детали сжимают. При этом образуется неразъемное соединение.

Диффузионная сварка – это процесс сварки давлением, при котором соединение образуется в результате взаимной диффузии атомов поверхностных слоев соединяемых деталей, находящихся в твердом состоянии. Свариваемые детали с тщательно зачищенными поверхностями загружают в специальную камеру, где для активизации процесса диффузии создают постоянную нагрузку на детали, разряжение атмосферы (вакуум) и нагрев.

Ультразвуковая сварка – это процесс сварки давлением, при котором соединение образуется в результате ультразвуковых колебаний одной детали относительно другой. В ультразвуковой сварке используют давления, нагрев и трение, возникающие при перемещение свариваемых поверхностей. Источником ультразвука является преобразователь, вызывающий возвратно-поступательные движения высокой частоты одной детали относительно другой. В результате сдвиговых деформаций контактные поверхности взаимно очищаются, нагреваются, с усилием сближаются и, пластически деформируясь, образуют сварное соединение.

Холодная сварка - это процесс сварки давлением, при котором соединение деталей проводится при значительной пластической деформации без применения внешнего нагрева. Металл деталей деформируется с помощью пуансонов. В процессе деформации пленка окислов выдавливается в периферийную область, а между соединяемыми поверхностями устанавливаются межатомные связи, т.е. происходит сварка деталей.

studfiles.net

Виды и способы соединений сварных деталей

Самое элементарное, что нужно знать начинающему сварщику, это то, как соприкасаются между собой сварные детали. В зависимости от проектного положения, по правилам ГОСТ и СНиП существуют разные виды сварных соединений, как показано на рисунке ниже. Это касается не только пластин, но и уголков, швеллеров, труб, квадратов и других прокатных изделий.

Ни одно более-менее серьезное строительное производство не обходится без применения ручной электродуговой сваркой низкой и средней мощности. В меньшем количестве случаев (когда нет доступа к электричеству) виды сварных швов выполняются газопламенной ручной сваркой, которая менее распространена по причине ее большей громоздкости.

В любом случае, мало знать и уметь пользоваться сварочным аппаратом для того, чтобы сварить те или иные детали. Важно знать, какие бывают виды сварного шва, то есть, как производить обработку кромок деталей для их состыковки, фиксации в том или ином пространственном положении и дальнейшей их сварки.

Как правило, тот или иной вид шва сварного соединения формируется при помощи электроинструмента – болгарка с двумя типами кругов: отрезной по металлу и угловой шлифовальный. Первый предназначен для обрезки детали под тем или иным углом, второй – для обработки, их отрезных поверхностей, шлифованию, чтобы они ровно прилегали друг к другу. Кроме того, сам сварочный аппарат способен работать в режиме резки.

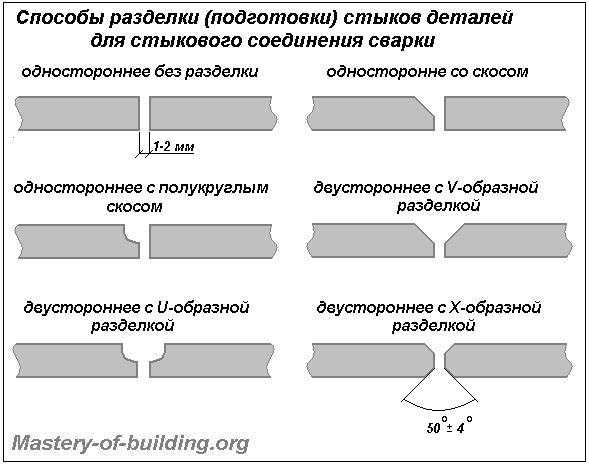

Способы разделки швов стыковых сварных соединений

В данном случае обе детали соединяются торцами, которые заранее специальным образом обрабатывают, либо оставляют необработанными. Это зависит от толщины металла деталей, стыковое соединение которых предполагается выполнить.

Также стоит обратить внимание (рис) на то, что может быть обработан торец только одной детали, что позволяет уменьшить расход металла, сварочной проволоки при солидной толщине деталей. Кроме этого, виды стыковых соединений могут быть обработаны с одной стороны – для односторонней сварки и с двух сторон – для двусторонней сварки.

Соединение без разделки не обрабатывается каким-либо образом, только возможно убираются зазубрины, неровности и шероховатости, чтобы совершить состыковку с зазором не более 2 мм, как положено по ГОСТ. Бывает односторонним и двухсторонним, соответственно рассчитано на сварные стыковые соединения деталей, толщина металла которых не превышает 4 мм и 8 мм соответственно.

Соединение со скосом торцов выполняется во многих вариациях, как показано на рис. Это может быть и односторонний ровный/овальный скос кромки, и двусторонняя разделка, так называемый V-образный, U-образный скос. Применяются все эти типы стыковых соединений для деталей с толщиной металла 4-25 мм с зазором 1-2 мм.

Соединение с двусторонней разделкой имеет смысл выполнять при толщине свариваемой детали от 12 мм, так как именно с этой величины начиная можно заметить снижение расхода материала для сварки, металла. При этом и сама сварка стыковых соединений происходит быстрее, чем в случае с односторонней разделкой кромок по V-образному или U-образному способу, а расход сварочных материалов уменьшается в два раза как минимум.

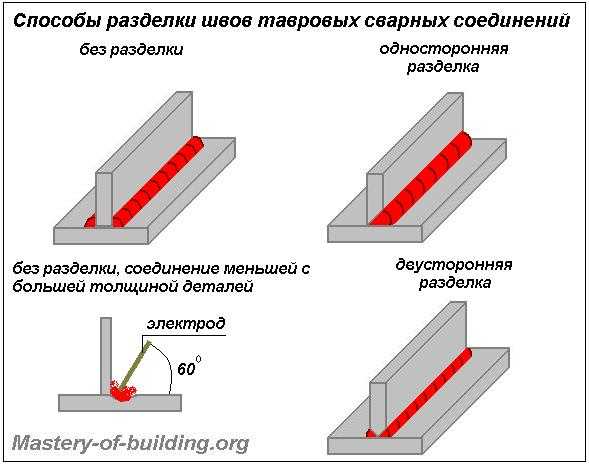

Способы разделки швов тавровых сварных соединений

Как можно заметить, детали имеют положение, напоминающее букву «Т», отсюда именуется как тавровое соединение, при котором одна деталь находится перпендикулярно относительно второй. Таким образом, сваркой соединяется поверхность кромки одной детали с плоскостной поверхностью второй. Соответственно, обрабатываться разделкой может лишь одна деталь, как на рисунке ниже.

Соединение без разделки сваривается с двух сторон и применяется для деталей одинаковой толщины металла, не превышающей 10 мм. Никакой особой обработки кромки перпендикулярно расположенной детали не применяется, лишь шлифование при необходимости для плотного прилегания кромки к плоскости (до 2 мм зазор). Важно учесть, что сварка тавровых соединений без разделки отличается в случае, если перпендикулярно расположенная (вертикально стоящая) деталь имеет меньшую толщину, чем вторая, горизонтально примыкающая. Просто электрод ставят под углом 60 градусов к более толстой детали, что способствует большему ее плавлению.

Соединение с разделкой выполняется в случае, если требуется особо прочный шов и тавровое сварное соединение имеет перпендикулярно размещающуюся (вертикально стоящую) деталь, толщина металла которой больше, чем 10 мм (как минимум — 8 мм). Это может быть и одностороння и двусторонняя разделка, при этом кромку обрезают прямолинейно, под углом 45 градусов. Так, сварка большой толщины деталей происходит в несколько слоев, пока не заполнится все около разделочное пространство.

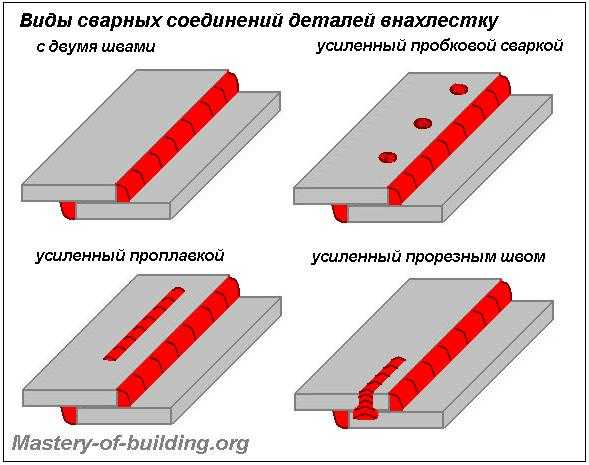

Способы разделки швов сварных соединений внахлест

В случае, когда производится соединение внахлест, одна деталь располагается на другой, сварка происходит по кромкам обеих деталей. При этом разделки кромок не предусматривается технологически, лишь подготовка для плотного прилегания одной плоскости ко второй. Соединяются детали двумя сварными швами, которые связывают кромки с ближе лежащими плоскостными поверхностями.

Соединение без усиления целесообразнее всего производить при соединение внахлестку деталей, имеющих толщину не более 10 мм. Двойной шов в этом случае выполняют из соображений по герметизации, то есть для того чтобы влага не попадала между нахлестом и не происходил усиленный процесс коррозии. Сам способ соединения называется «соединение внахлестку с лобовыми швами».

Соединение с усилением выполняется при особых требованиях к прочности, а также при большой толщине металла свариваемых изделий. На рисунке показано сварное соединение внахлест с дополнительными сварными креплениями, которые получают путем прогревания нижней и проплавления верхней детали, а также те, которые заранее пропиливают в месте сварного соединения. Кроме вспомогательных креплений, в редких случаях они могут также выполняться без лобовых швов при небольшой толщине изделий, но в таком случае на особую прочность не стоит рассчитывать.

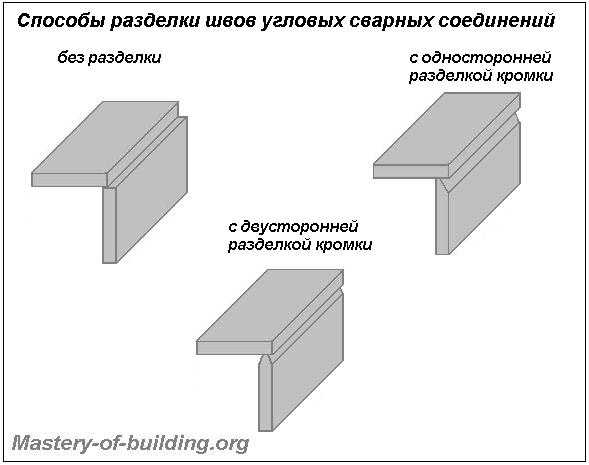

Способы разделки швов угловых сварных соединений

Данное соединение отчасти похоже на тавровое из-за перпендикулярно размещенных сварных деталей. Подобно тавровому, угловое соединение обрабатывается лишь одной стороной кромки, вторая также участвует в сварном процессе, но разделке не подвергается, лишь ровной обрезке строго под 90 градусов и шлифовке от заусениц, зазубрин и т. д., остальных деффектов.

Соединение без разделки кромки, как показано на рис, производится со смещением детали из-под заподлицо второй кромки. При этом сварочный шов соединяет оба торца с наружной стороны, но угловые сварные соединения могут также быть дополнительно усилены и вторым швом, выполненным с внутренней стороны угла. При этом второй шов сваривает внутренние плоскости деталей, при этом увеличивается расход материала для сварки и время сварки, но получается крепчайшее сварное соединение.

Соединения с разделкой кромки применяются в случае большой толщины деталей, как и при тавровых соединениях. Односторонняя или двусторонняя разделка кромки нужна в случае, если выполняется сварка угловых соединений деталей с толщиной от 8 мм до 25 мм. При односторонней разделке выходит очень глубокий шов, в связи с этим сварку производят в 2-3-4 слоя. Двусторонняя V-образная сварка куда более экономичная и быстрая в производстве во многих случаях.

Это была статья про подготовку и состыковку сварных соединений под ручную сварку – малейшая крупинка в познании процессов сварочного производства. Отдельной темой является то, как виды сварных соединений и швов, описанных ранее, произвести тем или иным типом сварки.

mastery-of-building.org

ВИДЫ И СПОСОБЫ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ

ПОНЯТИЕ О СВАРКЕ И ЕЕ СУЩНОСТИ

Сложные конструкции, как правило, получают в результате объединения между собой отдельных элементов (деталей, агрегатов, узлов). Такие объединения могут выполняться с помощью разъемных или неразъемных соединений.

В соответствии с ГОСТ 2601-74 сварка определяется как процесс получения неразъемных соединений посредствам установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действии того и другого. Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмасс, керамик или их сочетаний.

Для получения сварных соединений не требуется применения каких-либо специальных соединительных элементов (заклепок, накладок и т. п.). Образование неразъемного соединения в них обеспечивается за счет проявления действия внутренних сил системы. При этом происходит образование связей между атомами металла соединяемых деталей. Для сварных соединений характерно возникновение металлической связи, обусловленной взаимодействием ионов и обобществленных электронов.

Для получения сварного соединения недостаточно простого соприкосновения поверхностей соединяемых деталей. Межатомные связи могут установиться только тогда, когда соединяемые атомы получают некоторую дополнительную энергию, необходимую для преодоления существующего между ними определенного энергетического барьера. При этом атомы достигают состояния равновесия в действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Сближение свариваемых частей и приложение энергии активации — необходимые условия для образования неразъемных сварных соединений.

В зависимости от вида активации при выполнении соединений различают два вида сварки — плавлением и давлением. При сварке плавлением детали по соединяемым кромкам оплавляют под действием источника нагрева. Оплавленные поверхности кромок с дополнительным присадочным металлом (при необходимости), образуют жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей. Благодаря пластической деформации и течению металла облегчается установление межатомных связей соединяемых частей. Для ускорения процесса применяют сварку давлением с нагревом. В некоторых способах сварки давлением нагрев может производиться до оплавления металла свариваемых поверхностей.

| Термины и определения основных понятий сварки металлов по ГОСТ2601-84 |

Все термины и основные понятия, связанные с производством сварных конструкций, согласно ГОСТ 2601-84 приведены в таблице 1.1.

| Термин | Определение |

| 1 | 2 |

| Сварка | Процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. |

| Виды сварки | |

| Ручная сварка | Выполняемая человеком с помощью инструмента, получающего энергию от специального источника |

| Механизированная сварка | Выполняемая с применением машин и механизмов, управляемых человеком |

| Автоматическая сварка | Выполняемая машиной, действующей по заданной программе, без непосредственного участия человека |

| Сварка плавлением | Осуществляемая местным сплавлением соединяемых частей без приложения давления |

| Наплавка | Нанесение посредством сварки плавлением слоя металла на поверхность изделия |

| Виды дуговой сварки | |

| Дуговая сварка | Плавлением, при которой нагрев осуществляется электрической дугой |

| Дуговая сварка плавящимся электродом | Выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом |

| 1 | 2 |

| Дуговая сварка неплавящимся электродом | Выполняемая нерасплавляющимся при сварке электродом |

| Дуговая сварка под флюсом | При которой дуга горит под слоем сварочного флюса |

| Дуговая сварка в защитном газе | При которой дуга и расплавляемый металл, а в некоторых случаях, и остывающий шов, находятся в защитном газе, подаваемой в зону сварки с помощью специальных устройств |

| Аргонодуговая сварка | При которой в качестве защитного газа используется аргон |

| Дуговая сварка в углекислом газе | При которой в качестве защитного газа используется углекислый газ |

| Импульсно-дуговая сварка | При которой дугу дополнительно питают импульсами тока по заданной программе |

| Ручная дуговая сварка | При которой возбуждаемая дуга, подача электрода и его перемещение проводятся вручную |

| Механизированная дуговая сварка | При которой подача плавящегося электрода или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов |

| Автоматическая дуговая сварка | Механизированная, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляется механизмами без непосредственного участия человека, в том числе и по заданной программе |

| Двухдуговая сварка | При которой нагрев осуществляется одновременно двумя дугами с раздельным питанием их током |

| Многодуговая сварка | При которой нагрев осуществляется одновременно двумя электродами с общим подводом сварочного тока |

| Многоэлектродная сварка | При которой нагрев осуществляется одновременно более чем двумя электродами с общим подводом сварочного тока |

| Дуговая сварка по флюсу | При которой на свариваемые кромки наносится слой флюса, толщина которого меньше дугового промежутка |

| Точечная дуговая сварка | Без перемещения электрода в плоскости, перпендикулярной его оси, в виде отдельных точек |

2

| Вибродуговая сварка Сварка лежачим электродом Сварка наклонным электродом Плазменная сварка |

Плавящимся электродом, который вибрирует, вследствие чего дуговые разряды чередуются с короткими замыканиями___________________________

При которой неподвижный покрытый электрод укладывается вдоль свариваемых кромок, а дуга перемещается по мере расплавления электрода

При которой покрытый электрод располагается наклонно вдоль свариваемых кромок, опираясь на них, и по мере расплавления движется под действием силы тяжести или пружины, а дуга перемещается вдоль шва

Плавлением, при которой нагрев проводится сжатой дугой

Сварные соединения и швы

| Сварное соединение |

Неразъемное соединение, выполненное сваркой

| Стыковое соединение |

Двух элементов, примыкающих руг к другу торцовыми поверхностями

| Угловое соединение -6? Нахлесточное соединение |

Двух элементов, расположенных под углом и сваренных в месте примыкания их краев

В котором сваренные элементы расположены параллельно и частично перекрывают друг друга

| Тавровое соединение |

В котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента

| Торцевое соединение |

В котором боковые поверхности сваренных элементов примыкают друг к другу

| 1 | 2 | ||

| Сварная конструкция | Металлическая конструкция, изготовленная сваркой отдельных деталей | ||

| Сварной узел | Часть конструкции, в которой сварены примыкающие друг к другу элементы | ||

| Сварной шов | Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или пластической деформации, при сварке давлением или сочетания кристаллизации и деформации | ||

| Стыковой шов | Стыковое соединение | ||

| Угловой шов | Углового, нахлесточного или таврового соединений | ||

| Точечный шов | В котором связь между сваренными частями осуществляется сварными точками | ||

| Сварная точка | Элемент точечного шва, представляющий собой в плане круг или эллипс | ||

| Ядро точки | Зона сварной точки, металл которой подвергался расплавлению | ||

| Непрерывный шов | Без промежутков по длине | ||

| Прерывистый шов | С промежутками по длине | ||

| I] | ,епной прерывистый ш | ов | Двусторонний, у которого промежутки расположены по обеим сторонам стенки один против другого |

| II | Іахматньїй прерывист) | ый шов | Двусторонний, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны |

| Подварочный шов | Меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва | ||

| Прихватка | Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей | ||

| Монтажный шов | Выполняемый при монтаже конструкции | ||

| Валик | Металл сварного шва, наплавленный или переплавленный за один проход | ||

| Слой сварного шва | Часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва |

2

| Корень шва |

Часть сварного шва, наиболее удаленная от его лицевой поверхности

Выпуклость сварного шва

Определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости

| Вогнутость сварного шва —————— |

Определяется расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости

| Толщина углового шва |

Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла

| Длина перпендикуляра, отпущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника_____________________ |

| Расчетная высота углового шва |

| Катет углового шва |

| Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части |

| J Ширина сварного шва |

| Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при варке плавлением_______________ |

Коэффициент формы сварного шва

Коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине

Механическая неоднородность сварного соединения

Различие механических свойств отдельных участков сварного соединения

Мягкая прослойка сварного соединения

Участок сварного соединения, в котором металл имеет пониженные показатели твердости и (или) прочности по сравнению с металлом соседних участков

| 1 | 2 | |

| Твердая прослойка сварного соединения | Участок сварного соединения, в котором металл имеет повышенные показатели твердости и (или) прочности по сравнению с металлом соседних участков | |

| Разупрочненный участок сварного соединения | Участок зоны термического влияния, в котором произошло снижение прочности основного металла | |

| Контактное упрочнение мягкой прослойки | Повышение сопротивления деформированию мягкой прослойки сварного соединения за счет сдерживания ее деформаций соседними более прочными его частями | |

| Направление сварки | Направление движения источника теплоты вдоль продольной оси сварного соединения | |

| Обратноступеї | ічатая сварка У | Сварка, при которой сварной шов выполняется следующими один за другим участками в направлении, обратном общему приращению длины шва |

| Сварка блоками | Обратноступенчатая сварка, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них | |

| Сварка каскад 4^ | ом | Сварка, при которой каждый последующий участок многослойного шва перекрывает весь предыдущий участок или его часть |

| Проход при сварке | Однократное перемещение в одном направлении источника теплоты при сварке и (или) наплавке | |

| Сварка напроход | Сварка, при которой направление сварки неизменно | |

| Сварка вразброс | Сварка, при которой сварной шов выполняется участками, расположенными в разных местах по его длине | |

| Сварка сверху вниз | Сварка плавлением в вертикальном положении, при которой варочная ванна перемещается сверху вниз | |

| Сварка снизу вверх | То же, но сварочная ванна перемещается снизу вверх | |

| Сварка на спуск | Сварка плавлением в наклонном положении, при которой сварочная ванна перемещается сверху вниз |

| 1 | 2 |

| Сварка на подъем | То же, но сварочная ванна перемещается снизу вверх |

| Сварка углом вперед | Дуговая сварка, при которой электрод наклонен под острым углом к направлению сварки |

| Сварка углом назад | Дуговая сварка, при которой электрод наклонен под тупым углом к направлению сварки |

| Сварка на весу | Односторонняя сварка со сквозным проплавлением кромок без использования подкладок |

| Сварка неповоротных стыков | Сварка по замкнутому контуру во всех пространственных положениях, при которой объект сварки неподвижен |

| Поддув защитного газа | Подача защитного газа к обратной стороне соединяемых частей для защиты их при сварке от воздействия воздуха |

| Разделка кромки | Придание кромкам, подлежащим сварке, необходимой формы |

| Скос кромки | Прямолинейный наклонный срез кромки, подлежащей сварке |

| Притупление кромки | Нескошенная часть торца кромки, подлежащей сварке |

| Угол скоса кромки | Острый угол между плоскостью скоса кромки и плоскостью торца |

| Угол разделки кромок с | Угол между скошенными кромками свариваемых частей |

| Зазор | Кратчайшее расстояние между кромками собранных для сварки деталей |

| Основной металл | Металл подвергающихся сварке соединяемых частей |

| Глубина проплавления | Наибольшая глубина расплавления основного металла в сечении шва или наплавленного валика |

| Сварочная ванна | Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии |

| Кратер | Углубление, образующееся в конце валика под действием давления дуги и объемной усадки металла шва |

| Присадочный металл | Металл для введения в сварочную ванну в дополнение к расплавленному основному металлу |

| Наплавленный металл | Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл |

| Металл шва | Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом |

| Провар | Сплошная металлическая связь между свариваемыми поверхностями основного металла, слоями и валиками сварного шва |

| Зона сплавления при сварке | Зона частичного оплавившихся зерен на границе основного металла и металла шва |

| Зона термического влияния при сварке | Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке и наплавке |

| Сжатая дуга | Дуга, столб которой сжат с помощью сопла плазменной горелки, потока газа или внешнего электромагнитного поля |

| Дуга прямого действия | Дуга, при которой объект сварки включен в цепь сварочного тока |

| Дуга косвенного действия | Дуга, при которой объект сварки не включен в цепь сварочного тока |

| Прямая полярность | Полярность, при которой электрод присоединяется к отрицательному полюсу источника питания дуги, а объект — к положительному |

| Обратная полярность | Полярность, при которой электрод присоединяется к положительному полюсу источника питания, а объект сварки — к отрицательному |

| Магнитное дутье | Отклонение дуги в результате действия магнитных полей или ферромагнитных масс при сварке |

| Осадка при сварке | Операция местной пластической деформации свариваемых частей при сварке с применением давления |

| 1 | 2 |

| Грат при сварке | Металл, выдавленный за счет осадки при сварке |

| Угар при сварке | Потери металла на испарение и окисление при сварке |

| Установочная длина свариваемых частей | Длина свариваемых частей, выступающих за зажимное приспособление при стыковой контактной сварке и сварке трением |

| Свариваемость | Металлический материал считается поддающимся сварке до установленной степени при данных процессах и для данной цели, когда сваркой достигается металлическая целостность при сопутствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям как в отношении их собственных качеств, так и в отношении их влияния на конструкцию, которую они образуют |

| Коэффициент расплавления | Коэффициент, выраженный отношением массы электрода, расплавленного за единицу времени горения дуги, к единице сварочного тока |

| Коэффициент наплавки при сварке | Коэффициент, выраженный отношением массы металла, наплавленного за единицу времени горения дуги, к единице сварочного тока |

| Коэффициент потерь при сварке | Коэффициент, выраженный отношением потерь металла при сварке на угар и разбрызгивание к массе расплавленного присадочного металла |

hssco.ru

Способы сварки трубопроводов и виды сварных соединений

Способы сварки трубопроводов и виды сварных соединений

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Все существующие способы сварки можно разделить на две основные группы: сварка давлением (пластическая) и сварка плавлением.

Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

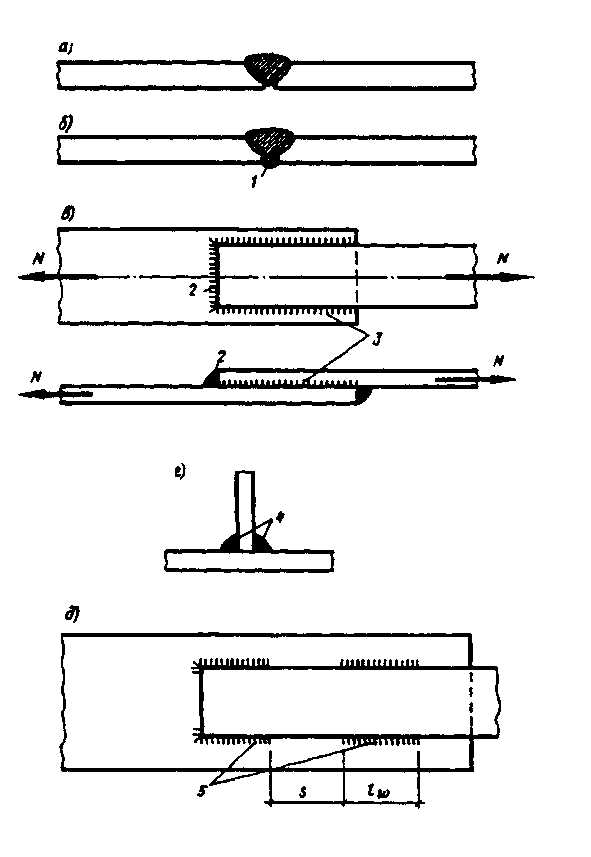

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис. 76).

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Рис. 76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

При сварке технологических трубопроводов используют различные виды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

Рис. 77. Виды сварных соединений труб и деталей трубопроводов:

а — стыковое продольное с односторонним швом, б — стыковое продольное с двухсторонним швом, в — стыковое поперечное с односторонним швом без скоса кромок, г — то же со скосом кромок, д — стыковое поперечное с подкладным кольцом без расточки, е — то же с внутренней расточкой, ж — стыковое контактное, з — угловое одностороннее без скоса кромок, и — угловое двухстороннее без скоса кромок, к — угловое одностороннее со скосом кромок, л — раструбное нахлесточное.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное (рис. 77, а,б)и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние (рис. 77,а, в, г), двухсторонние (рис. 77,6), односторонние с подкладным кольцом (рис. 77, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Угловое сварное соединение без скоса кромок (рис. 77, з, и)и со скосом одной кромки (рис. 77, к) выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

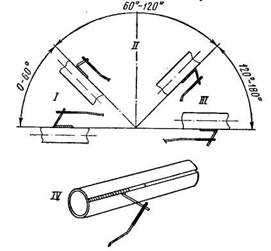

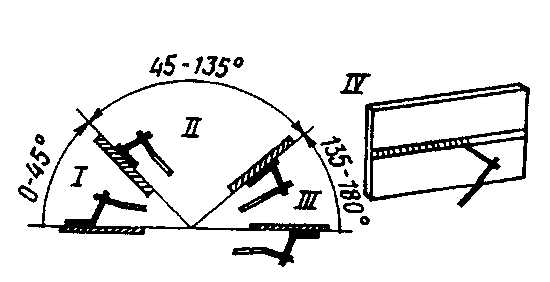

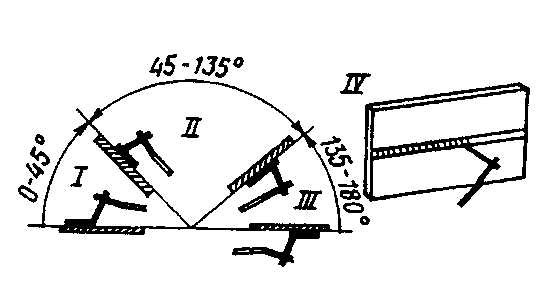

Рис. 78. Положение сварного шва в пространстве: I — нижнее, II — вертикальное, I I I — потолочное, IV — горизонтальное на вертикальной плоскости

Сварное соединение в раструб — нахлесточное (рис. 77, л) является менее прочным, чем стыковое, и требует дополнительного расхода труб, а также необходимости производить предварительную раздачу конца трубы по диаметру. Такое соединение нашло применение в основном при сварке труб из цветных металлов и неметаллических материалов.

В соответствии с положением швов в пространстве различают сварку в нижнем I и вертикальном II положениях, а также в верхнем потолочном Положении III (рис. 78). В зависимости от условий выполнения сварочных работ их подразделяют на поворотные и неповоротные.

Большинство поворотных стыков труб и деталей, выполняемых на трубозаготовительных заводах и в мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

Вне зависимости от способа сварки основными требованиями, предъявляемыми к сварному шву технологических трубопроводов, являются прочность, пластичность и плотность. Прочность и пластичность металла швов должна быть не ниже, чем у основного металла.

К сварке и прихватке стыков трубопроводов I, II, III и IV категории допускаются сварщики, имеющие удостоверение о сдаче испытаний в соответствии с «Правилами испытания электросварщиков и газосварщиков для допуска их к ответственным сварочным работам», утвержденными Госгортехнадзором.

Номера сварных стыков трубопроводов I и II категории необходимо записывать в журнале сварочных работ. К сварке и прихватке стыков трубопроводов V категории допускаются сварщики без сдачи испытаний по правилам Госгортехнадзора, неуспешно выполнившие пробные стыки.

Каждому сварщику выдается клеймо, номер которого он обязан выбивать на расстоянии 30—50 мм от стыка.

1. Какие основные виды сварки применяют при трубопроводных работах?

2. Какие основные виды сварных соединений используют при сварке трубопроводов, в чем их особенности?

3. Какие основные требования предъявляют к сварным швам?

4. Какие положения могут иметь сварные швы в пространстве, в чем особенности?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

shkval-antikor.ru

Виды сварных швов и соединений

Сварным швом(в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

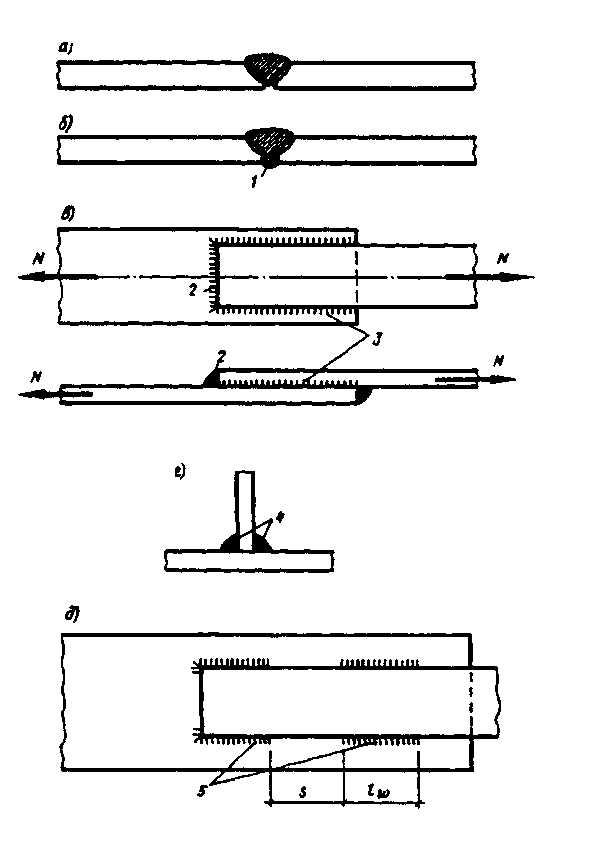

Сварные швы классифицируются по конструктивному признаку, назначению, положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют на стыковые и угловые(валиковые). Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительной разделки кромок швы бываютV-,U-,X- иK-образные. ДляV- иU-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных не проваров (рис.4.1), являющихся источником концентрации напряжений.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (см. табл.4.1). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, медной подкладке или стальной остающейся подкладке.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловыми швами, весьма часто применяемыми в конструкциях, являются поясные швы в балках и колоннах. Такими швами привариваются элементы конструктивного оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и т.п. Угловые (валиковые) швы наваривают в угол,

образованный элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделий показана в табл. 4.1.

Угловые швы, расположенные параллельно действующему осевому усилию, называются фланговыми, а расположенные перпендикулярно –лобовыми.

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными (рис. 4.2.). Сварка нижних швов наиболее

Рис. 4.1. Виды швов.

а – стыковой шов в однопроходном стыковом соединении; б –стыковой шов с подваркой корня в однопролетном стыковом соединении; в – фланговый и лобовой швы в нахлесточном соединении; г – угловые швы в тавровом соединении; д – прерывистые (шпоночные) швы в нахлесточном соединении; 1 – подварка корня шва; 2 – лобовой шов; 3 – фланговый шов; 4- угловые швы; 5 - прерывистые или шпоночные швы

удобна, легко поддается механизации, дает лучшее качество шва, поэтому при проектировании следует рассматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо

поддаются механизации, выполнить их вручную трудно, качество шва хуже, поэтому применение их в конструкциях ограничено.

Различают следующие сварные соединения: стыковые, внахлестку, угловые и тавровые (рис.4.3).

Стыковыминазываются соединения, в которых элементы соединяются торцами и один элемент является продолжением другого. Такие соединения наиболее рациональны, так как имеет наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля.

Стыковые соединения листового металла выполняют прямым или косым швом.

Стыковые соединения листового металла выполняют прямым или косым швом.

Рис. 4.2.Положение швов в пространстве

1 – нижнее; 11 – вертикальное; 111 – потолочное; 1У – горизонтальное на вертикальной поверхности

Соединения внахлесткуназывают такие, в которых свариваемые элементы, частично находят друг на друга (рис.4.3,б). Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2-5 мм), в решетчатых и других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками с целью усиления стыков.

Соединения внахлестку с накладками просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а так же при низкой температуре.

Угловыминазываются соединения, в которых свариваемые элементы расположены под углом (рис.4.3,г).

Тавровыесоединения отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис.4.3,д).

Во всех видах сварных соединений применяются угловые швы (валиковые). Только стыковые соединения выполняются с помощью стыковых швов.

Работоспособность сварного соединения зависит от его качества, т.е. минимального числа дефектов. Наиболее часто встречающимися дефектами

сварного соединения являются:

а) подрезы,представляющие собой углубления (канавки) в металле, идущими вдоль границы шва;

б) непровары- отсутствие оплавления между металлом шва и основным металлом. При этом в местах непроваров обнаруживаются тонкие пленки оксидов и шланговые включения;

в) шлаковые(неметаллические)включения– частицы шлака, не успевшие всплыть на поверхность шва до затвердения металла шва;

г) поры– области, заполненные газом, выделяющимся в процессе сварки;

studfiles.net

Виды сварных швов и соединений

Сварным швом(в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

Сварные швы классифицируются по конструктивному признаку, назначению, положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют на стыковые и угловые(валиковые). Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительной разделки кромок швы бываютV-,U-,X- иK-образные. ДляV- иU-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных не проваров (рис.4.1), являющихся источником концентрации напряжений.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (см. табл.4.1). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, медной подкладке или стальной остающейся подкладке.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловыми швами, весьма часто применяемыми в конструкциях, являются поясные швы в балках и колоннах. Такими швами привариваются элементы конструктивного оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и т.п. Угловые (валиковые) швы наваривают в угол,

образованный элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделий показана в табл. 4.1.

Угловые швы, расположенные параллельно действующему осевому усилию, называются фланговыми, а расположенные перпендикулярно –лобовыми.

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными (рис. 4.2.). Сварка нижних швов наиболее

Рис. 4.1. Виды швов.

а – стыковой шов в однопроходном стыковом соединении; б –стыковой шов с подваркой корня в однопролетном стыковом соединении; в – фланговый и лобовой швы в нахлесточном соединении; г – угловые швы в тавровом соединении; д – прерывистые (шпоночные) швы в нахлесточном соединении; 1 – подварка корня шва; 2 – лобовой шов; 3 – фланговый шов; 4- угловые швы; 5 - прерывистые или шпоночные швы

удобна, легко поддается механизации, дает лучшее качество шва, поэтому при проектировании следует рассматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо

поддаются механизации, выполнить их вручную трудно, качество шва хуже, поэтому применение их в конструкциях ограничено.

Различают следующие сварные соединения: стыковые, внахлестку, угловые и тавровые (рис.4.3).

Стыковыминазываются соединения, в которых элементы соединяются торцами и один элемент является продолжением другого. Такие соединения наиболее рациональны, так как имеет наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля.

Стыковые соединения листового металла выполняют прямым или косым швом.

Стыковые соединения листового металла выполняют прямым или косым швом.

Рис. 4.2.Положение швов в пространстве

1 – нижнее; 11 – вертикальное; 111 – потолочное; 1У – горизонтальное на вертикальной поверхности

Соединения внахлесткуназывают такие, в которых свариваемые элементы, частично находят друг на друга (рис.4.3,б). Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2-5 мм), в решетчатых и других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками с целью усиления стыков.

Соединения внахлестку с накладками просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а так же при низкой температуре.

Угловыминазываются соединения, в которых свариваемые элементы расположены под углом (рис.4.3,г).

Тавровыесоединения отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис.4.3,д).

Во всех видах сварных соединений применяются угловые швы (валиковые). Только стыковые соединения выполняются с помощью стыковых швов.

Работоспособность сварного соединения зависит от его качества, т.е. минимального числа дефектов. Наиболее часто встречающимися дефектами

сварного соединения являются:

а) подрезы,представляющие собой углубления (канавки) в металле, идущими вдоль границы шва;

б) непровары- отсутствие оплавления между металлом шва и основным металлом. При этом в местах непроваров обнаруживаются тонкие пленки оксидов и шланговые включения;

в) шлаковые(неметаллические)включения– частицы шлака, не успевшие всплыть на поверхность шва до затвердения металла шва;

г) поры– области, заполненные газом, выделяющимся в процессе сварки;

studfiles.net