Бытовой ленточно шлифовальный станок, его конструкция и эксплуатация. Станки шлифовальный

Шлифовальные станки: классификация, назначение, ЧПУ

Существует огромное количество технологических процессов, выполнение которых позволяет получить деталь с необходимыми размерами, формой и качеством поверхности. На протяжении многих лет заводы по обработке металла использовали специальные устройства, которые называют станками. Существует несколько технологических процессов, среди которых отметим обработку шлифованием. Шлифованием можно изменить механическим воздействием качество поверхности, а также ее форму. За многие годы развития сферы обработки металла появилось довольно много разновидностей оборудования, каждый из них имеет особую схему работы, что отражается на чертеже.

Комбинированный шлифовальный станок по дереву Holzstar

Предназначение оборудования

Шлифовальный станок – устройство, которое используется для обработки различных изделий из металла, древесины, пластика и другого материала. Несколько десятилетий назад оборудование создавали для обработки с малой точностью, технически конструкция не позволяла доводить размеры деталей до высокой точности, но все же характеристики, которыми обладает шлифовальный станок, давали возможно проводит финишную отделку.

Использовать шлифовальный станок можно для решения следующих технологических задач:

- Изменения формы поверхности цилиндрической, квадратной и иной заготовки. Шлифовальное оборудование в зависимости от абразивного материала может использоваться для обработки различного металла, можно провести снятие относительно небольшого слоя материала.

- Изменения шероховатости поверхности – основное предназначение, для которого создавался шлифовальный станок. Устройство может снимать десятки миллиметров металла или другого материала.

- В некоторых случаях шлифовальный станок используется для проведения заточки. Это связано с тем, что устройство используется для снятия металла, если правильно расположить режущую кромку, то есть возможность провести заточку.

Достигнуть результата при использовании ручных инструментов, как если использовать шлифовальное оборудование, практически невозможно. Производительность также очень велика, существует как домашний, так и промышленный вариант исполнения. Эксплуатация устройства требует технического обслуживания, что также следует учитывать.

Классификация

Как ранее было отмечено, существует довольно много чертежей и схем, по которым производят шлифовальный станок. Это связано с тем, что форма и размеры деталей определяют то, как будет проводиться обработка, и какой вид будет иметь шпиндель, станина шлифовальное оборудование.

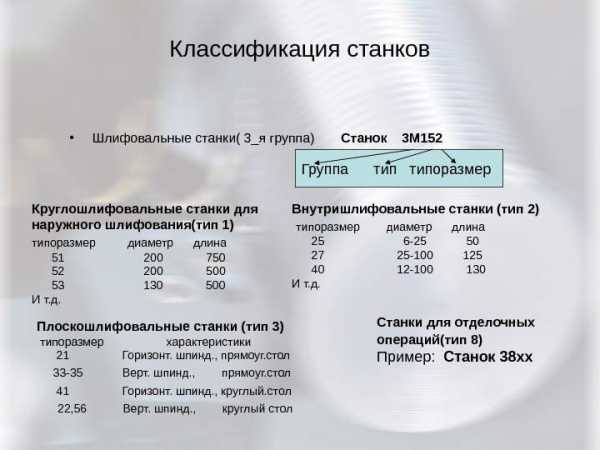

Расшифровка моделей шлифовальных станков по ЭНИМС

По типу установки можно провести следующую классификацию:

- Настольный. Современные чертежи и схемы настольных станков определяют то, что они могут использоваться в быту. При этом техническое обслуживание не принесет много проблем, электропотребление незначительно, управление не составляет особого труда. Однако настольный вариант исполнения имеет меньшую производительность, а также функциональность.

- Современный промышленный вариант исполнения имеет высокую производительность, схема и чертежи модели определяют то, что модели имеют компактные габаритные размеры. Технически они совершеннее тех моделей, которые производились на заводах в прошлом тысячелетии.

- Шлифовальный станок, произведенный на заводах Советского Союза, также еще часто встречается в цехах. Их чертежи и схемы изучаются в учебных заведениях при получении соответствующей квалификации. Однако техническое обслуживание подобного оборудования значительно усложняется, так как необходимых инструментов и деталей уже не производят.

По предназначению можно выделить следующие группы:

- Круглошлифовальные – наиболее распространенные модели, которые используются для обработки цилиндрических и конических деталей. Подобные станки разделяются на несколько групп по классу точности. Производятся они с середины 90-х годов. Некоторые модели производились для заготовок с высоким диаметральным и линейным размером.

- Внутришлифовальные модели получили меньшее распространение, но все часто используются на металлообрабатывающих заводах. Внутришлифовальные станки могут быть бытового и промышленного предназначения, их производительность зависит от оснастки и степени автоматизации процесса обработки. Использовать внутришлифовальные модели для изменения цилиндрических внутренних поверхностей, отверстий различной формы. Оснастка в значительной степени может изменить технические характеристики внутришлифовального станка.

- Плоскошлифовальная группа имеет схему, которая позволяет проводить работу по доведения шероховатости и размеров плоских и сопряженных поверхностей до нужных значений. Шпиндель в этом случае расположен так, что шлифовальный станок может применяться для осуществления работы, связанной с плоской поверхностью.

- Бесцентрошлифовальная группа крупносерийном производстве. Схема и чертеж, которые характерны подобной группе, обуславливают упрощение процесса обслуживания, а также технические характеристики позволяют автоматизировать процесс, повысить производительность.

- Хонингование – процесс доведения размеров поверхности до высокой точности, когда отклонение составляет всего несколько долей миллиметра. Схема расположения всех элементов конструкции, которой обладает шлифовальный станок этой группы, позволяет проводить обработку как цилиндрических, так и плоских поверхностей. При помощи ручных инструментов достигнуть подобного результата невозможно, управление позволяет изменять характеристики обработки в зависимости от поставленной задачи.

При этом круглошлифовальные варианты исполнения можно разделить на следующие группы:

- универсальные станки – могут использоваться для шлифования различных цилиндрических и конических заготовок, характеристики моделей позволяют значительно расширить область применения. Управление универсальным станком может проводиться механически или при помощи автоматизированной системой ЧПУ;

- простые модели – шлифовальное оборудование, которое применяется для определенной группы заготовок. Схема и характеристики простых моделей определяет то, что только отдельные группы деталей можно обработать при их использовании. В последнее время станки, относящиеся к этой группе, практически не производятся. Это связано с тем, что их покупка зачастую не обоснована. Часто их производят под заказ при организации массового производства.

Учитывая столь большое распространение круглошлифовальных станков, проведем рассмотрение особенностей конструкции. Управление поворотным рабочим столом, а также характеристика, позволяющая проводить поворот детали, определяет универсальность модели. Схема конструкции имеет шпиндель, который может поворачиваться вокруг вертикальной оси. Некоторые модели имеют дополнительные шпиндельные бабки, которые позволяют изменять степень шероховатости отверстий различной формы.

Числовое программное управление

ЧПУ на протяжении многих лет разрабатывалось для того, чтобы повысить производительность и упростить задачу, повысить точность получаемых размеров. Чертежи многих деталей имеют размеры с минимальными допусками, использовать ручной инструмент для решения подобной задачи нельзя. Поэтому если чертежи имеют подобные допуски, следует использовать механизированный метод обработки.

Несмотря на огромное количество достоинств системы ЧПУ довольно сложно найти конструкцию с подобной технологией автоматизации. Это связано с тем, что подобное оборудование используются крайне редко в крупносерийном и массовом производстве.

ЧПУ определяет точное позиционирование шпинделя. Однако стоит учитывать, что шпиндель должен позиционироваться с учетом используемой оснастки. Поэтому на чертеже указывается то, какая используется оснастка для шлифовальных станков.

Обслуживание конструкции с ЧПУ значительно усложняется, так как внесение изменений может привести к сбою в работе. Периодически следует проводить наладку оборудования для поддержания точности изменения размеров, качества шероховатости.

Существует довольно много разновидностей системы ЧПУ, которые разделяются по типу используемой программы для описания траектории движения абразивного круга, описания скорости вращения шпинделя и величины подачи.

Охлаждение

Если смазка позволяет продлить срок службы конструкции, то охлаждение – значительно увеличивает срок эксплуатации абразивного материала. Чертежи создаются с учетом того, что во время соприкосновения с абразивным материалом поверхность не будет нагреваться, как и абразивный материал. Для этого шпиндель может иметь систему подачи охлаждающей жидкости. Бытовые модели имеют ванну с водой, которая также будет охлаждать зону обработки.

Обслуживание системы охлаждения заключается в необходимости постоянного пополнения резервуара с охлаждающей жидкостью.

В заключение отметим, что существует довольно много современных моделей, которые имеют высокую производительность, простоту в использовании, а также многофункциональность. Многие из них подходят для бытового и промышленного использования.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Шлифовальные станки по металлу: характеристики, виды

Обработка стальных изделий может состоять из нескольких этапов, отличающихся технологической схемой и применяемым оборудованием. Для придания изделию или заготовке окончательной формы используют шлифовальные станки по металлу. Несмотря на конструкционные различия они имеют практически одинаковые функции и параметры.

Область применения шлифовальных станков

Процесс шлифования

Процесс шлифования необходим для формирования окончательных размеров и параметров шероховатости детали. Во время этой работы с помощью абразивных материалов происходит поэтапное удаление слоев металла с заготовки.

Дополнительно выполнение этой процедуры позволит избавиться от незначительных дефектов, улучшит внешний вид изделия и повысит его антикоррозийные свойства. Шлифовка представляет собой постепенное снятие тонкого слоя стружки путем контакта материала с абразивным инструментом. Вращение резания инструмента является главным движением в оборудовании. Обработка может выполняться периферией абразивного компонента или его торцом.

В зависимости от конфигурации заготовки и требуемых параметров ее шлифовки различают следующие способы обработки:

- наружное. Применяется для придания внешней поверхности требуемой формы;

- внутреннее. Актуально для изделий с глухими или сквозными отверстиями. Абразив выполняет обработку внутренней части;

- профильное. Необходимо для шлифования изделий сложной формы.

Для выполнения каждого типа работ необходимо правильно подобрать оборудование и его характеристики. Параметрами выбора являются производительность, степень автоматизации и функциональность станка. Также особое внимание уделяется абразивам, с помощью которых происходит снятие слоев материала. Они должны обладать требуемым показателем зернистости и иметь достаточно большую площадь для контакта с заготовкой.

Некоторые модели шлифовальных станков по металлу рассчитаны для выполнения нескольких типов обработки. Но при этом они характеризуются высокой стоимостью и сложностью эксплуатации.

Круглошлифовальные станки

Круглошлифовальный станок

Эти станки предназначены для выполнения продольного и врезного шлифования металлических заготовок различной формы. Характеризуются высокой точностью выполнения операции. Для повышения этого показателя рекомендуется выбрать модели с электронным блоком управления.

Конструктивно оборудование состоит из двух рабочих столов. На основном (горизонтальном) деталь фиксируется в центрах (патроне) для дальнейшего вращения. Вертикальный стол содержит шпиндельную бабку с установленным абразивным кругом. Ее управление может осуществляться вручную или с помощью блока ЧПУ.

Этапы работы внутришлифовального станка.

- Закрепление детали в центрах.

- Настройка первоначального положения абразива относительно заготовки.

- Запуск вращения детали с поступательным движением по горизонтальной оси.

- Обработка поверхности и дальнейшее смещение абразива на глубину удаленного слоя материала.

В зависимости от характеристик оборудования на нем можно выполнять черновое или чистовое шлифование. Во втором случае оптимальным вариантом будет применение моделей с системой автоматических подач. При этом определяющим параметром будет скорость вращения абразивного круга.

Определяющими параметрами станка являются ограничения по размеру и массе заготовки. Благодаря широкому диапазону настойки на оборудовании этого класса можно выполнять все типы шлифования.

Изменение расположения абразивного круга зависит от модели станка. В некоторых из них он может смещаться не только в вертикальной плоскости, но и в горизонтальной. Это значительно расширяет диапазон применения.

Внутришлифовальное оборудование

Модель внутришлифовального станка

Они предназначены для обработки внутренней части заготовок со сквозными или глухими отверстиями. Главным отличием от вышеописанных моделей является неподвижность заготовки относительно абразива. Данный шлифовальный станок по металлу применяется для обработки цилиндров двигателя и аналогичных им конструкций.

Обработка происходит за счет подвижного шпинделя, на котором установлен диск. Он передает абразиву не только вращательное, но и поступательное движение. Благодаря этому происходит шлифование внутренних граней заготовки.

В зависимости от конструкции и требуемой сложности шлифования, оборудование этого типа условно разделяется на следующие группы:

- с одним шпинделем. С их помощью выполняют обработку конических и цилиндрических изделий правильной формы. При этом отверстие не обязательно должно быть глухим;

- дополнительная обработка кромок. Эта функция дает возможность одновременно с внутренним шлифованием делать торцевое. Для этого в оборудовании должен присутствовать дополнительный шпиндель;

- двухсторонние. Данный тип оборудования предназначен для выполнения двустороннего шлифования сквозных отверстий в деталях.

Внутришлифовальные станки применяются для шлифования массивных изделий. Благодаря своей конструкции и широкому функционалу они могут выполнять все типы обработки, включая окончательную доводку внутренней поверхности.

Особыми техническими характеристиками являются максимальная длина обработки, ограничения по наружному диаметру заготовки и значения максимального и минимального угла поворота абразива в конусных изделиях.

Одной из проблем эксплуатации внутришлифовальных станков является своевременное удаление отходов из области работы абразива. Для этого используются магнитные устройства и специальные фильтры. Без них невозможно будет добиться нужного показателя шероховатости.

Хонингование

Работа хонинговальной установки

Окончательный этап шлифования лучше всего делать на специальном хонинговальном оборудовании. Его конструкция во многом схожа с внутришлифовальными моделями. Разница заключается в том, что заготовка не крепится на специальном устройстве. Также шпиндель имеет большую длину для более тщательного шлифования.

Для полноценного выполнения своих функций на шпиндель могут устанавливаться насадки с различной конфигурацией и размером абразивного зерна. Обработка заготовки выполняется вручную или с помощью автоматизированной системы. В первом случае шпиндель может смещаться относительно своей оси. Автоматический режим предусматривает механизмы для максимально чистовой обработки поверхности заготовки.

Для выбора оптимальной модели необходимо учитывать следующие нюансы конструкции:

- параметры шпинделя – его длина и количество степеней свободы;

- возможность выполнять шлифование в горизонтальной и вертикальной плоскости;

- количество шпинделей. Это влияет не только на качество, но и на скорость шлифования.

В качестве обрабатывающего инструмента используется болванка, устанавливаемая на шпиндель. В ее конструкции предусмотрены разъемы для крепления абразивных брусков различной конфигурации.

Для достижения оптимального результата в процессе хонингования в зону обработки подается жидкость. Она выполняет несколько функций: предотвращает нагрев поверхности и удаляет абразивные частицы, отколовшиеся от брусков.

Бесцентрово-шлифовальные модели

Бесцентрово-шлифовальный станок

Принцип работы этих станков основан на передачи крутящего момента от ведущего круга заготовке. Она не крепится жестко в центрах. Степень прижима к рабочему абразиву контролируется с помощью регулировки положения ведущего круга.

Чаще всего в качестве материала обработки используют абразивную ленту. Она устанавливается на поверхность рабочего круга. Такой принцип работы позволяет оперативно осуществить перенастройку оборудования для активации другого режима.

Преимущества использования бесцентрово-шлифовальных агрегатов:

- высокая скорость обработки. По сравнению с вышеописанными моделями она увеличивается в 1,5-2 раза. Это дает возможность шлифовать тонкостенные изделия из мягких сортов металлов;

- для массивных заготовок можно применять метод фиксации на жестких опорах. При этом привод шпинделя имеет консольную конструкцию, а его вращение осуществляется за счет воздействия магнитного патрона. Таким образом снижается вероятность появления биений. Также практически отсутствует нагрузка на стенки заготовки, что является основной причиной ее частичной деформации по краям, которая характерна при использовании классических шпинделей;

- возможность использования осевых опор. Они удерживают конструкцию по оси ее вращения. Так можно выполнять шлифование по всей внешней поверхности.

Подобное оборудование оснащается автоматизированным комплексом управления функциями. Это вынужденная мера, так как добиться хорошего результата чистового шлифования с помощью ручных механизмов для данного метода практически невозможно.

В видеоматериале показан пример работы автоматизированной бесцентрово-шлифовальной линии:

stanokgid.ru

Шлифовальные станки по дереву: классификация, видео, виды

Шлифование представляет собой технологический процесс, который заключается в ручной или механизированной обработке твердого материала: стекла, металла, гранита, дерева и многого другого. На протяжении многих лет подобным образом проводилась обработка дерева, которое использовалось при обустройстве дома или при решении других задач. Шлифовальный станок по дереву представляет собой специальную конструкцию, которую можно создать своими руками или приобрести у производителя, который специализируется на выпуске подобного оборудования. Чем меньше показатель шероховатости, тем более приятна она на ощупь. В зависимости от того, какая поверхность, используется различный тип обработки поверхности. Своими руками можно создать конструкцию, которая используется в быту, промышленные станки обладают характеристиками, позволяющими налаживать многосерийное производство.

Комбинированный шлифовальный станок по дереву

Виды шлифования

Дома зачастую абразивные инструмента, которые созданы своими руками. Шлифовальный станок по дереву может обладать различными характеристиками, которые зависят от предназначения конструкции. Все станки создаются для решения определенных задач, зависящие от вида шлифования.

Существует следующие виды абразивной обработки:

- Плоское шлифование выполняется для шлифования сопряженных или одиночных плоских поверхностей. Своими руками провести обработку можно при использовании ручного инструмента, но он будет полезен только дома.

- Ленточный тип абразивной обработки проводится довольно часто. Данный метод используется для финишного шлифования сопряженных и плоских поверхностей. Добиться результата, который можно достигнуть при использовании ленточного оборудования, при работе с использованием ручного инструмента своими руками практически невозможно.

- Провести круглое шлифование можно при использовании специальных станков по дереву. Характеристики подобной конструкции определяют возможность получения цилиндрической и конической поверхности.

Для каждого типа шлифования используется специальная модель станков. Некоторые можно создать своими руками, другие имеют сложную систему, и поэтому их производством занимается только специализированные фирмы.

Виды шлифовальных станков по дереву — классификация

Можно выделить несколько типов станков, которые могут использоваться для финишной обработки дерева. К наиболее распространенным можно отнести:

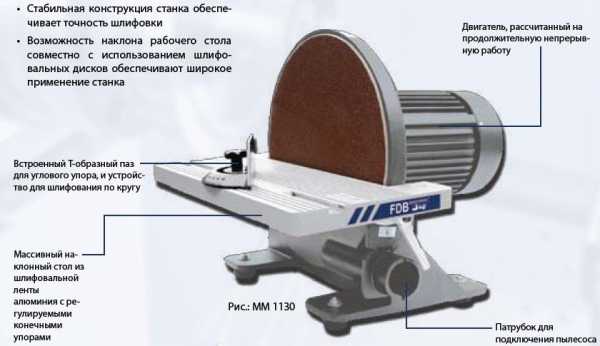

- Дисковые или тарельчатые – один из самых распространенных вариантов исполнения. К особенностям конструкции можно назвать использование специального диска, к которому проводится прикрепление абразивного материала. Дисковые могут использоваться для произведения большого количества различных операций. Именно поэтому тарельчатый тип станков по шлифованию дерева встречается крайне часто.

Дисковый шлифовальный станок по дереву

Тарельчатый вид применяется для зачистки поверхности заготовок, которые имеют форму шаров, цилиндров и конуса. Своими руками можно сделать подобный станок небольших габаритных размеров. Компактность определяет возможность установки на верстаке в домашних условиях. Производительность этого вида станков очень высока, так как имеют мощный электродвигатель. Для его использования не нужно обладать определенными навыками.

- Ленточные используются на протяжении последних нескольких десятилетий. К особенностям конструкции можно отнести невысокую цену и высокую производительность. Шлифование проводится при помощи специальной абразивной ленты, которую следует заменять при истирании.

Ленточный шлифовальный станок по дереву Корвет

Провести регулировку степени натяжения можно своими руками. Для того чтобы повысить устойчивость абразива к истиранию его изготавливают при использовании графита. Этот момент значительно повышает цену ленты, но изготовить ее своими руками нельзя. Фиксация проходит при помощи резиновых роликов, которые контролируют движение ленты.

- Существует барабанный тип станка. Используется барабанный станок для шлифования длинных плоскостей: щитов, реек, досок и так далее. Процедура придания поверхности необходимой шероховатости проводится барабаном или цилиндром.Барабанный шлифовальный станок Jet DDS-225 Jet DDS-225 — 2 шлифовальных барабана для грубой и тонкой шлифовки за один проход При этом зачастую изготавливают конструкцию с двумя барабанами. Для повышения эффективности модели на два барабана надевается абразив с различной зернистостью. Таким образом за один проход деталь проходит черновое и чистовое шлифование, что повышает эффективность оборудования.

Также есть комбинированная и калибровальная модели, которые получили применение в определенной ситуации. Калибровальная позволяет получить деталь высокой точности. Однако калибровальный станок не может использоваться при массовом производстве. С повышением точности обработки также повышается цена станка.

Устройства станков

Степень выравнивания поверхности зависит от вида абразивного материала и конструктивных особенностей станка. Провести качественное шлифование щеточным ручным инструментом довольно сложно, так как при механизации процесса можно не только повысить производительность, но довести точность размером деталей и шероховатости до самого высокого уровня.

Рассмотрим устройства типичного шлифовального станка:

- рабочий орган, представленный абразивной поверхностью;

- станина с особыми размерами и формой, которая позволяет размешать заготовку под небольшим наклоном;

- приспособление, позволяющее проводить круговую обработку;

- упор, позволяющий выполнять обработку в горизонтальной плоскости.

При изготовлении станины зачастую используют чугун или сталь, так как этим материалы способы выдержать большую нагрузку и провести ее перераспределение для устранения вибрации. При создании подобного приспособления своими руками чаще используют чугун, так как он имеет меньшую стоимость.

Основные характеристики

Существует несколько основных моментов, которые следует учитывать при выборе модели. К ним можно отнести:

- мощность – главный параметр, который следует учитывать. мощность определяется тем, какой электродвигатель установлен. для производственных нужд зачастую устанавливают электродвигатель мощностью 1 кВт и более. в быту будет достаточно использовать электродвигатель мощность 400 Вт. также стоит обращать внимание на то, к какой сети может быть подключен двигатель: 220 В или 320 В;

- ширина рабочей поверхности также влияет на результат проводимо работы. как правило, чем больше установленная лента или барабан, тем большую производительность имеет модель. однако увеличение размеров приводит к тому, что устанавливать станок сложнее, так как найти свободное пространство становится сложнее;

- скорость движения абразивного элемента – также один из наиболее важных моментов. несмотря на фиксированный показатель вращения выходного шпинделя электродвигателя, скорость движения абразива может быть различной, что достигается специальным приводом. к примеру, предел движения составляет от 350 до 1800 метров в минуту;

- габариты станка имеют важной значение, так как этот показатель отличается от показателя размеров рабочей поверхности.

Данные моменты следует учитывать при выборе наиболее подходящей модели. К примеру, щеточный материал также может значительно отличаться.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Шлифовальный станок – обработка металла и дерева своими руками + Видео

Шлифовальный станок представляет собой агрегат для обработки абразивными приспособлениями различных изделий из металла, камня, дерева.

1 Общая информация о шлифовальном станочном оборудовании

Шлифовальные агрегаты разных типов дают возможность осуществлять высокопроизводительные процедуры обработки поверхности деталей. На них допускается:

- выполнять заточку разнообразного инструмента;

- шлифовать наружные и внутренние части изделий различного назначения и формы;

- производить обдирку, шлифование и отрезку металлических отливок, сложных специальных профилей;

- обрабатывать резьбу и зубья зубчатых конструкций;

- изготавливать шпоночные и спиральные канавки на прутках из высоколегированных сталей.

Рекомендуем ознакомиться

Современный шлифовальный станок нередко является незаменимым устройством, необходимым для изготовления труднообрабатываемых хрупких изделий из керамических и магнитных материалов, применяемым в вычислительной и электронной технике. Важным достоинством описываемых агрегатов считается то, что они способны применять технологии обдирочного и скоростного шлифования, которые делают процесс обработки металла в разы более эффективным и производительным.

Подобные возможности позволяют снимать с заготовки большой объем металла за малое время. Доказано, что черновая обработка металлических изделий фрезерованием или точением не обеспечивает того результата удаления стружки, который гарантирует обдирочная обработка на шлифовальном агрегате.

Кинематика любого станка для шлифования одинакова – процесс производится за счет перемещения либо вращения обрабатываемой заготовки и вращения рабочего инструмента (круга). При этом движение детали осуществляется по дуговой или прямолинейной траектории по отношению к торцу либо периферии шлифовального круга. В целом шлифовальный станок имеет следующие кинематические цепи:

- передвижение (в продольном направлении) стола от установленного на оборудовании гидравлического привода;

- вращение круга для шлифования от индивидуального привода;

- гидравлическая или электромеханическая подача (в поперечном направлении) детали либо инструмента;

- электромеханическая, гидравлическая или ручная правка круга;

- вращение от индивидуального привода рабочего стола либо изделия, подвергающегося обработке;

- подача (гидравлическая или механическая) инструмента на глубину.

2 Как классифицируется оборудование для шлифования?

Шлифовальные станки по металлу могут причисляться к разным видам. Самыми распространенными являются круглошлифовальные агрегаты, способные обрабатывать заготовки сечением от 2,5 до 60 сантиметров. В них горизонтальный вращающийся шпиндель находится на салазках. Шлифуемая деталь совершает перемещение в патроне либо на центрах задней и передней бабки.

Если используется настольный шлифовальный станок, в нем продольное возвратно-поступательное движение совершается рабочим столом. А вот на больших агрегатах за движение отвечает специальная шлифовальная бабка. Круглошлифовальные установки используются для обработки конических и цилиндрических изделий. Аналогичную конструкцию имеют и другие станки круглошлифовальной группы:

- Врезные. Они работают по технологии врезания – рабочий инструмент подается поперечно по отношению к обрабатываемой детали. Их отличие от обычных агрегатов для "круглого" шлифования металла заключается в более высокой мощности и показателе жесткости конструкции.

- Универсальные. Могут работать с торцовыми поверхностями, имеют стол и переднюю бабку поворотного типа (вращение производится вертикально). На универсальном оборудовании допускается обрабатывать заготовки не более 30 сантиметров в диаметре.

- Вальцешлифовальные. Установки для обработки в центрах профильных и цилиндрических вальцов сечением от 40 до 100 сантиметров, располагающие особыми устройствами, позволяющими получать поверхности вогнутого и выпуклого типа.

- Станки для работы с шатунными шейками коленвалов. Специализированное круглошлифовальное оборудование с двумя кругами (реже с одним) и специальным зажимом, который фиксирует шейку.

Реже используются плоскошлифовальные станки, обрабатывающие заготовки длиной от 20 до 500 см, шириной от 15 до 100 см, сечением от 30 до 200 см. Они бывают горизонтальными и вертикальными (в зависимости от того, как монтируется шпиндель), а также двух- либо одноколонными. Шлифовальный станок для работы с плоскими деталями обрабатывает их торцом либо периферией инструмента. Допускается установка на агрегат добавочных механизмов для обработки очень сложных контуров.

Разновидностью плоскошлифовальных агрегатов считаются двухсторонние станки, которые без проблем обрабатывают одновременно две плоские поверхности. Они также бывают горизонтальными и вертикальными. Шлифуемые заготовки в них размещают на подающем устройстве, находящимся между шлифинструментом. Для обработки отверстий (конических, цилиндрических) нередко применяются внутришлифовальные установки. Настольный вариант таких станков шлифует отверстия от 1 до 10 см, а производственные агрегаты без труда справляются с отверстиями до 100 см.

А вот для притирки разнообразных поверхностей (калиброванных, цилиндрических, плоских) при помощи специальных дисков или абразивных брусков используется притирочное оборудование. В подобных станках рабочие операции выполняются механически и вручную.

В производственных условиях применяются и другие виды шлифовальных агрегатов:

- Полировальные. На них монтируют матерчатые ремни (их называют бесконечными) с нанесенным порошком-абразивом либо мягкие шлифовальные круги. Операция полирования производится вручную.

- Хонинговальные. Станки для снятия небольших припусков (на сечение заготовки – не более 0,04–0,08 мм).

- Шлифовально-отделочные. Такой шлифовальный станок используется для обработки брусками-абразивами поршней, валов и аналогичных им деталей сечением 10–20 см.

- Бесцентрошлифовальные. С их помощью доводят до требуемых показателей шероховатость наружных поверхностей изделий.

3 Краткая информация о станках под брендом Корвет

Шлифовальное станочное оборудование от Воронежского инструментального предприятия Энкор известно многим россиянам, которые на любительском и полупрофессиональном уровне занимаются самостоятельной обработкой разнообразных изделий.

Станки Корвет моделей 51, 52, 53, 55 имеют отличные технические параметры и высокий уровень надежности. Их конструкция одинаковая, но при этом каждый агрегат описывается собственными характеристиками. Это дает возможность потребителю выбрать тот Корвет, который идеально подойдет для него. Среди агрегатов компании легко найти установку, подходящую для применения в производственных условиях, а также настольный станок для бытового использования.

Комбинированный станок Корвет любой модели позволяет выполнять качественную обработку плоскостей, торцов и кромок деталей из дерева, а также габаритных изделий. Самым мощным агрегатом под описываемым брендом является установка Корвет 55. Этот шлифовальный станок использует рабочие диски сечением 25 см, имеет ширину ленты 15 см и мощность электродвигателя 750 Вт. Такое оборудование располагает вместительным пылесборником, надежными опорными ножками и наклоняемым столом, который значительно увеличивает потенциал использования установки.

А вот Корвет 51 – это уже более "скромный" по своим тех.характеристкам настольный агрегат, идеально подходящий для домашней эксплуатации. Он не займет много места в гараже или подсобном помещении, и при этом будет полностью выполнять свои задачи. Настольный станок Корвет 51-ой модели описывается следующими основными параметрами:

- ширина ленты для шлифования – 10 см;

- мощность – 375 Вт;

- диаметр рабочего диска – 15 см.

Добавим отдельно, что в настоящее время станки фирмы Энкор изготавливаются на заводах Китая. Этот факт иногда пугает потенциальных покупателей, но, судя по отзывам, их опасения являются напрасными, так как качество оборудования находится на вполне пристойном уровне. Выполнение любой работы на шлифовальных станках воронежского бренда отличается простотой и реальной эффективностью.

4 Как изготовить самодельный шлифовальный агрегат?

Стоимость оборудования, производимого на заводах, достаточно высока. Не каждый человек готов выложить "кругленькую" сумму за агрегат, которым он будет пользоваться время от времени. В подобных ситуациях имеет смысл сделать простейший шлифовальный станок своими руками. Его изготовление, поверьте, не такое сложное, как может показаться.

Главными составляющими элементарной самодельной установки для шлифовки разных материалов являются два барабана, станина и электрический двигатель. Станину легко вырезать из толстого стального листа, мотор можно взять от "отправленной на пенсию" стиральной машины, а барабаны сделать из древесно-стружечных плит. Давайте посмотрим, как сделать шлифовальный станок своими руками со станиной с геометрическими параметрами 50х18 см.

Рабочий стол для станины с такими габаритами должен иметь размеры примерно 18х16 см. Одну из сторон базы для станка нужно максимально ровно обрезать (с этой стороны мы затем подсоединим к станине электродвигатель). Вручную обрезку произвести будет затруднительно, поэтому подобную операцию лучше выполнить на фрезерном агрегате. Затем необходимо будет сделать три отверстия в станине и прочно прикрепить к ней вырезанный рабочий стол при помощи болтов, после чего присоединить и электродвигатель (нужно, чтобы он прилегал к базе агрегата максимально плотно и надежно).

Обратите внимание! Электромотор от "стиралки" или иного электротехнического устройства должен располагать мощностью не менее 2,5 киловатт и выдавать около 1500 оборотов в минуту. При меньшей мощности самодельный шлифовальный станок будет функционировать неэффективно. При грамотном выборе требуемого диаметра ведущего и натяжного барабана необходимость в монтаже редуктора отпадает.

Для тех случаев, когда лента на самодельной шлифмашине будет вращаться со скоростью не более 20 метров в секунду, рекомендуется изготавливать барабаны диаметром порядка 20 сантиметров. Натяжной барабан будет вращаться на подшипниках вокруг оси (неподвижной), а ведущий нужно закрепить на валу привода. Желательно сделать небольшой скос со стороны натяжного барабана. Это необходимо для того, чтобы шлифлента плавно контактировала с рабочей площадкой.

Сам процесс изготовления барабанов из ДСП очень прост. Берете плиты, распиливаете их на дощечки 20х20 сантиметров и комплектуете полученные заготовки в один пакет толщиной 24 сантиметра. Затем протачиваете его до нужного сечения (в нашем случае – до 20 см).

На барабаны желательно натянуть небольшую по ширине (не более трех сантиметров) резину с камер мопеда либо велосипеда. Ширина абразивной ленты, с помощью которой будет выполняться шлифование, должна равняться приблизительно 20 сантиметрам. Ленту можно сделать из обычного наждачного полотна, разрезав его на отрезки нужной ширины и склеив их между собой.

tutmet.ru

Шлифовальный станок: разновидности и использование

Шлифовальный станок используется для того, чтобы поверхность изделия стала ровной и гладкой. В основном представленным прибором обрабатывается древесина. На устройствах выполняется несколько основных операций: снятие фасок и провесов, закругление, калибрование и выравнивание поверхностей.

Существует несколько видов обрабатывающих устройств: комбинированный дисковый шлифовальный станок, ленточное устройство и ленточно-полировальный агрегат. Первый вид используется для чистовой и черновой обработки деталей, выравнивания углов. В комплекте могут поставляться два круга. Такой агрегат может быть стационарным и переносным.

Существует несколько видов обрабатывающих устройств: комбинированный дисковый шлифовальный станок, ленточное устройство и ленточно-полировальный агрегат. Первый вид используется для чистовой и черновой обработки деталей, выравнивания углов. В комплекте могут поставляться два круга. Такой агрегат может быть стационарным и переносным.

Что касается второго типа устройств, то все действия на них совершаются при помощи ленты. Шкурка обычно продается в рулонах, которые разрезается на полосы нужного размера. Причем они могут иметь на поверхности крупные или мелкие абразивные зерна, а также сплошную насыпку абразивного материала или частичную. Представленные машины тоже можно разделить на несколько видов.

Например, ленточный шлифовальный станок может иметь как узкую, так и широкую шкурку. Если устройство работает на узких полосах, то оно имеет такие особенности: на агрегате можно закреплять одну или две ленты, подача может быть механической или ручной, для плоской обработки материала можно использовать свободную ленту. Процедура происходит за счет движения утюжка и стола, причем двигаются они в разные стороны.

Например, ленточный шлифовальный станок может иметь как узкую, так и широкую шкурку. Если устройство работает на узких полосах, то оно имеет такие особенности: на агрегате можно закреплять одну или две ленты, подача может быть механической или ручной, для плоской обработки материала можно использовать свободную ленту. Процедура происходит за счет движения утюжка и стола, причем двигаются они в разные стороны.

Если шлифовальный станок работает на широкой абразивной полосе, то он может калибровать заготовки по толщине и совершать плоскую обработку щитовых деталей. Работает он по такому принципу: утюжок прижимает абразивную полосу к материалу и начинает движение. Вся пыль, которая получается в результате шлифования, автоматически очищается щеткой.

Шлифовальный станок многоагрегатного типа представляет собой объединение широколенточного и узколенточного свойства. Однако такие приборы используются в производственных масштабах.

Естественно, перед началом работы любое устройство необходимо осмотреть на наличие поломок или дефектов, а также настроить его. Если агрегат достаточно большой, то обслуживать его должны несколько человек.

Естественно, перед началом работы любое устройство необходимо осмотреть на наличие поломок или дефектов, а также настроить его. Если агрегат достаточно большой, то обслуживать его должны несколько человек.

Еще одним типом обрабатывающих агрегатов является шлифовально-полировальный станок. Используется он для обработки камня. Действие производится при помощи абразивных кругов торцевого типа. Причем представленное устройство тоже можно классифицировать на несколько типов:

- портальные агрегаты – мощные устройства, при помощи которых шлифуются очень твердые и прочные камни, причем портал может двигаться или оставаться на месте;

- мостовые устройства, используются для обработки каменных плит;

- коленно-рычажные станки, применяются для шлифовки мелких элементов каменных изделий.

Еще можно выделить стационарные, переносные и комбинированные агрегаты. А еще существуют специальные полировальные станки, которые применяются для шлифовки кромок и торцов различных изделий.

fb.ru

Шлифовальный станок по металлу: ленточный, вертикальный и торцевой

Предназначение шлифовального станка заключается в том, что он при помощи абразивных элементов способен определенным образом обработать различные материалы – от металла и камня до дерева. Оборудование данного типа имеет некоторые конструкционные особенности, которые определяют его спектр применения. Самый обычный шлифовальный станок по металлу не составит труда сделать самостоятельно, имея базовые навыки в работе с металлом и электроинструментами.

Сфера применения станков

Шлифование деталей

Оборудование данного типа является незаменимым для изготовления труднообрабатываемых и хрупких деталей из керамики, магнитных и прочих материалов. Полученные заготовки активно применяются для различной электронной и вычислительной техники. Данные агрегаты работают с использованием обдирочной и скоростной технологии шлифования, что позволяет произвести обработку металла более эффективно и точно. Благодаря этим особенностям станки способны снять большой объем материала из заготовки за максимально короткий термин.

На основании всех этих характеристик оборудование данного типа активно применяется для выполнения следующих задач:

- заточка различных инструментов;

- шлифовка наружной и внутренней поверхности деталей, которые имеют различную форму и размер;

- обдирка, шлифовка и отрезка металлических отливок, профилей со сложной формой;

- обработка резьбы, зубьев различных деталей;

- выполнение канавок различной формы на прутках из высоколегированных марок стали.

Нарезка резьбы

Принцип работы оборудования

Принцип работы шлифовальных агрегатов достаточно прост. Обработка деталей осуществляется благодаря вращению или передвижению самой заготовки и вращению круга. Также точность выполнения необходимых операций достигается особенностями перемещения всех элементов. В первую очередь движение заготовки происходит по прямолинейной или дуговой траектории относительно торца или периферии шлифовального круга.

Также в каждом агрегате данного типа существует несколько кинематических связей, которые обеспечивают следующее:

- перемещение рабочей поверхности в разных направлениях – продольное и поперечное. Это происходит благодаря наличию привода гидравлического типа;

- вращение основного рабочего инструмента – круга, который способен выполнить шлифовку. Происходит за счет индивидуального привода, установленного на нем;

- перемещение рабочего инструмента или заготовки в поперечном направлении. Данная операция осуществляется за счет привода гидравлического или электромеханического типа;

- ручная правка круга. Выполняется при помощи гидравлической или электромеханической системы;

- вращение заготовки и рабочей поверхности;

- перемещение рабочего инструмента на определенную глубину, что возможно благодаря наличию привода.

Шлифовальные круги по металлу

Круглошлифовальные станки

Круглошлифовальный станок способен обрабатывать заготовки цилиндрической или конической формы с диаметром от 25 до 600 мм. В их конструкцию включен шпиндель, который вращается в горизонтальной плоскости. В свою очередь он способен передвигаться при помощи специальных салазок. Во время обработки деталь надежно фиксируется в патроне. Также ее могут устанавливать между задней и передней бабкой.

В настольном варианте станка все необходимые движения совершаются непосредственно рабочей поверхностью. На больших агрегатах перемещение может осуществлять специальная шлифовальная бабка.

Также круглошлифовальные станки разделяют на еще несколько подгрупп:

- врезные. Работают благодаря перемещению рабочего инструмента в перпендикулярном к заготовке направлении. Такие агрегаты отличаются высокой мощностью и параметрами жесткости. В основном они работают с цилиндрическими деталями диаметром 150-400 мм;

- универсальные. Применяются для обработки наружной и торцевой поверхности деталей цилиндрической и конической формы диаметром 25-300 мм. Данные станки оснащены столом и поворотной бабкой, которая осуществляет вращение вертикально;

- вальцешлифовальные. Применяются для шлифовки прокатных вальцов различной конфигурации – цилиндрической, конической и профильной. В данном случае фиксация обрабатываемых заготовок происходит при помощи центров оборудования. После выполнения всех операций удается получить поверхности вогнутой и выпуклой формы;

- бесцентровые. Обработка деталей на таком оборудовании осуществляется двумя способами – на проход и врезанием. Данные станки не имеют валов для фиксации заготовок;

- для шлифовки шеек коленчатых валов. Работают по методу врезания, способны выполнять все необходимые операции последовательно или одновременно;

- внутришлифовальные. Обрабатывают внутреннюю поверхность заготовок, которые имеют цилиндрическую или коническую форму.

Внутришлифовальный станок

Плоскошлифовальные станки

Плоскошлифовальное оборудование способно работать с заготовками, длина которых составляет 20-500 см, ширина – 15-100 см, сечение – 30-200 см. Они могут быть двух- или одноконсольными. Вертикальный шлифовальный станок данного типа отличается от горизонтального способом установки шпинделя.

Такое оборудование обрабатывает плоские детали при помощи торцевой части или периферии инструмента. Также могут устанавливаться дополнительные инструменты, которые в несколько раз увеличивают спектр применения станка.

Одной из разновидностей плоскошлифовальных агрегатов называют устройства двухстороннего типа. Они способны одновременно обработать две поверхности заготовки. Деталь, с которой работают, обычно размещается на подающей части оборудования, которая находится между шлифинструментом.

Другие разновидности станков

Существуют и другие разновидности шлифовальных агрегатов:

- полированные. Имеют матерчатые ремни, на поверхность которых нанесен специальный порошок, придающий им некоторую абразивность. Полировка чаше всего осуществляется вручную;

- хонинговальные. Применяются для устранения небольших припусков;

- шлифовально-отделочные. Используются для обработки валов, поршней и других деталей с диаметром 100-200 мм;

- бесцентрошлифовальные. Позволяют добиться необходимой шероховатости наружных поверхностей различных деталей.

Бесцентрошлифовальный станок

Как сделать станок для шлифовки своими руками?

Горизонтальный или вертикальный шлифовальный станок любого типа стоит немало, поэтому целесообразно сделать его своими руками. Самодельный агрегат обойдется намного дешевле, но сможет выполнять все необходимые операции.

В данном случае в качестве несущего элемента следует использовать станину, на которую закрепляют два барабана и электродвигатель. Чтобы получить прочное и надежное основание, можно применить стальной лист большой толщины. Из него вырезается прямоугольник оптимальных размеров.

Самодельный станок также должен быть оснащен двигателем. Его можно снять из любого старого оборудования, которое отслужило свое. Ленточный шлифовальный станок в обязательном порядке должен иметь барабаны. Их легко сделать из древесно-стружечной плиты, вырезав диски нужного диаметра.

Модель самодельного шлифовального станка

Последовательность выполнения работ

Ленточный шлифовальный станок изготовляется с учетом таких правил:

- Из стального листа нужно вырезать основную платформу и станину, которые будут иметь размеры 180х160 мм, 500х180 мм соответственно. Полученные пластины должны иметь максимально ровные края.

- В вырезанных деталях нужно просверлить по три дырочки, при помощи которых соединить данные детали, используя болты.

- На готовый корпус монтируется двигатель. Он надежно фиксируется на его поверхности, чтобы обеспечить его плотное прилегание. Сам двигатель должен иметь мощность не меньше, чем 2,5 кВт, а рекомендуемое число вращений в минуту – от 1500 оборотов.

- Чтобы обеспечить оптимальную скорость вращения наждачно-шлифовальной ленты следует вырезать диски для барабанов диаметром 20 см.

- Одну из осей натяжного барабана следует фиксировать на двигателе, а другую на корпусе, чтобы обеспечить неподвижность.

- Площадка, на которую устанавливается барабан, должна находиться под небольшим уклоном, что обеспечит более качественную обработку деталей.

- В качестве абразивной детали следует использовать наждачные ленты, которые фиксируются на барабанах станка.

Полученный шлифовальный аппарат будут эффективно выполнять все поставленные функции и идеально подойдет для домашнего применения.

Видео по теме: Шлифовальный станок

promzn.ru

Ленточный шлифовальный станок: выбор, характеристики

Содержание статьи:

Шлифование является завершающим этапом обработки изделия. Она необходима для сглаживания неровностей на поверхности заготовки, а также уменьшения показателя шероховатости. Для этих целей используется шлифовальный станок ленточного типа.

Конструкция ленточных шлифовальных станков

Ленточный шлифовальный комплекс

Данный тип оборудования применяется наряду с традиционными дисковыми шлифовальными станками. Разница между ними заключается в возможности выбора зернистости рабочей поверхности и большей площади обработки.

Основным материалом обработки в станке является абразивная лента, которая устанавливается на специальное натяжное устройство. Передаваемое вращение от электродвигателя на приводной вал приводит в движение ленту. Шлифование с помощью ленточного оборудования происходит путем контакта заготовки с движущейся поверхностью.

Шлицешлифовальный агрегат может использоваться для обработки деревянных, металлических и полимерных заготовок. Обязательные компоненты конструкции:

- система барабанов. Она состоит из одного ведущего и нескольких ведомых валов. На них устанавливается рабочая лента;

- станина. Конструкция зависит от материала обработки. Для деревянных изделий используется облегченная схема. При шлифовании металлических заготовок необходимо обеспечить хороший показатель устойчивости, поэтому станина должна быть массивной;

- система натяжения. Основная функция – обеспечение должной степени натяжения наждачной ленты. Обязательна независимо от типа станка – бытовой или для промышленной обработки. С её помощью происходит изменение расстояния между роликами, в результате чего лента натягивается;

- электрическая часть. Состоит из электродвигателя и блока управления. Дополнительно используется система изменения числа оборотов. Чаще всего этот механизм в ленточных шлифовальных станках реализуется с помощью ременной передачи.

Дополнительно в оборудовании должны быть предусмотрены меры по безопасной эксплуатации. К ним относятся защитный прозрачный экран, располагающийся в зоне обработки, система принудительной остановки электродвигателя в случае появления сбоев в работе станка.

Удаление отходов (стружки и пыли) происходит с помощью встроенной или подключаемой системы вытяжной вентиляции. Для бытовых моделей ее наличие необязательно, так как объем работ небольшой и очистку станка можно делать вручную.

Рекомендации по выбору модели станка

Комбинированный станок

Одним из ответственных этапов обработки является выбор конкретной модели шлифовального станка ленточного типа. Его конструкция и технические параметры полностью зависят от характеристик обрабатывающихся деталей – материала изготовления, размеров и продолжительности шлифования.

Для бытовых нужд можно использовать простой настольный станок для шлифования. У них приводной электродвигатель соединяется с приводным валом напрямую без применения коробки передач. Это позволяет уменьшить габариты станка. Поэтому зачастую они делаются настольными. Дополнительно может устанавливаться блок с рабочим диском. Благодаря такой конструкции появляется возможность делать одновременно черновое и чистовое шлифование заготовки.

Для выбора оптимальной модели для выполнения обработки рекомендуется обращать внимание на такие характеристики ленточного оборудования:

- максимальная ширина ленты. От этого зависит площадь шлифования. На скорость износа материала влияет ее длина;

- направление шлифования – горизонтальное или вертикальное. В некоторых моделях станков есть блок изменения положения блока обработки. Но для недорогих станков такая функция отсутствует;

- параметры обработки – скорость вращения ленты, установленной на шлицешлифовальный агрегат;

- мощность электродвигателя.

Для увеличения качества обработки устанавливаются точечные источники освещения. Они монтируются на гибком патрубке, что дает возможность изменять положение светильника в зависимости от размеров детали.

Монтаж настольных моделей должен выполняться на подготовленную станину. Многие производители предлагают готовые конструкции с дополнительной функцией удлинения рабочего стола. Это позволяет увеличить максимальные размеры заготовок для шлифования.

Перечень основных технических характеристик

Самодельный ленточный шлифовальный станок

Определившись с типом оборудования можно приступать к анализу его технических параметров. Их знание необходимо для выбора подходящей модели ленточного шлифовального станка. При этом учитываются не только эксплуатационные качества, но и трудоемкость настройки и максимальная продолжительность обработки.

Прежде всего определяется тип оборудования – настольный или напольный. Последние чаще всего используются для шлифования массивных деталей. С помощью настольной модели можно выполнять тонкую обработку небольших заготовок сложной формы. Большие заводские центры могут иметь несколько блоков шлифования, что увеличивает скорость выполнения работы. Но это влияет на увеличение габаритов конструкции в большую сторону.

Основные технические характеристики шлифовального станка, влияющие на выбор:

- максимальная и минимальная ширина обработки;

- пределы расстояний от рабочего стола до шлифовальной поверхности;

- тип подачи блока обработки – механическая, полуавтоматическая или автоматическая. Это влияет на точность обработки и дает возможность регулировать степень прижима ленты;

- скорость вращения ведущего вала. Для бытовых моделей с механизмом переключения передачи необходимо знать максимальное и минимальное значение числа оборотов;

- материал изготовления цилиндров. Они должны быть устойчивы к внешним воздействиям, так как во время работы их поверхность испытывает постоянные механические нагрузки;

- номинальная мощность электродвигателя, установленного на шлифовальный станок;

- габариты и вес станка.

Для подключения системы вытяжной вентиляции в конструкции должны быть предусмотрены один или несколько патрубков. Важно знать их диаметр и возможность установки переходника для патрубка другого размера. Также учитывается тип электродвигателя и параметры электросети – 220 или 380 В.

Шлифовальный барабан может быть изготовлен из алюминиевого сплава. В этом случае в его конструкции должен быть предусмотрен механизм самоохлаждения. Это позволит увеличить срок безремонтной службы оборудования.

Эксплуатационные качества станка

Работа на ленточном шлифовальном станке

После приобретения ленточного шлифовального станка необходимо ознакомиться с инструкцией по эксплуатации. Затем выполняется сборка оборудования и первый пробный запуск. Во время его осуществления проверяются все режимы работы без установки обрабатываемой детали на шлифовальный станок.

Важным моментом является правильное закрепление абразивной ленты и ее натяжка. Она не должна провисать на вращающихся валах, но при этом необходимо добиться отсутствия излишнего натяжения. Это может привести к разрыву материала.

Основные правила работы на ленточном шлифовальном оборудовании:

- перемещение заготовки вдоль ленты должно быть равномерным. Для деревянных деталей это нужно делать только вдоль волокон;

- предварительно необходимо отрегулировать степень прижима ленты. Это делается с помощью специальных механизмов оборудования и согласно инструкции;

- шлифование выполняется только при запущенном двигателе. Контакт заготовки с остановленной лентой и дальнейшим запуском станка категорически запрещен;

- следить за степенью засоренности оборудования. Если нет возможности подключения принудительной вентиляции — очистка выполняется вручную.

Дополнительные правила эксплуатации зависят от конструкции ленточного шлифовального станка. Они подробно изложены в прилагаемой инструкции.

В качестве альтернативы заводским моделям можно рассмотреть возможность самостоятельного изготовления бытового ленточного шлифовального оборудования:

stanokgid.ru