Большая Энциклопедия Нефти и Газа. Технология получения

Технология получения. Мазуты: технология получения и классификация

Похожие главы из других работ:

Вакуумное рафинирование теллура

3. Технология производства металлоида

В качестве исходного сырья для производства теллура используют содовый шлак, получаемый на плавке шлама, и гидратный кек, получаемый при совместной нейтрализации кислых и щелочных растворов газоочистки [2, с. 57]...

Использование пористого анодного оксида алюминия для создания наноразмерных структур и приборов наноэлектроники

2. Технология nanoimprint

Технология nanoimprint, заключается в предварительном нанесении на ровную поверхность алюминия небольших углублений, в которых и происходит образование пор при дальнейшем окислении...

Нейтрализация сточных вод

3. Технология процесса очистки

Известковая нейтрализация с получением уплотненного осадка и оборотным водоснабжением[1] После того как выбраны способ нейтрализации и реагент, определяют схему и режим нейтрализации, осветления нейтрализованных стоков и обработки осадка...

Оптимизация процесса получения сульфанилата натрия в среде полихлоридов

3.2 Технология получения сульфанилата натрия

Технологическая схема отделения синтеза сульфанилата натрия представлены на рис. 3.1. Образование бисульфата анилина в среде полихлоридов бензола Получение бисульфата анилина в среде полихлоридов бензола производят в сульфураторе - стальном...

Отделение получения сульфанилата натрия с разработкой реакторного узла

3.2 Технология получения сульфанилата натрия

Технологическая схема отделения синтеза сульфанилата натрия представлены на рис. 3.1. Образование бисульфата анилина в среде полихлоридов бензола Получение бисульфата анилина в среде полихлоридов бензола производят в сульфураторе - стальном...

Производство меламина на ОАО "Невинномысский Азот"

5. Технология и схема получения меламина

Раствор CO(Nh3)2 с концентрацией 72-78% масс. подается в фильтр 10 с активированным углем для удаления частиц машинного масла. Очищенный раствор поступает в приемную емкость карбамида 8. Из емкости 8 раствор карбамида насосом 11 подается в испаритель 12...

Свойства и значение фосфорной кислоты

История кафедры "Химическая технология неорганических веществ"

Кафедра "Химическая технология неорганических веществ" была организована в 1962 году. Это первая кафедра в Республике Казахстан, которая готовила инженеров химиков-технологов широкого профиля...

Свойства и получение нитроглицерина

Технология производства

Получение нитроглицерина с последующей сепарацией его от отработанной кислоты является одним из самых опасных процессов химической технологии...

Сернистые красители

2. СЕРНИСТЫЙ ЯРКО-ЗЕЛЕНЫЙ Ж. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ СЕРНИСТОГО ЯРКО-ЗЕЛЕНОГО Ж

Сернистые красители зеленого цвета получаются, как и синие, осернением индоанилинов раствором полисульфида. Для получения более ярких зеленых красителей применяются индоанилины, производные нафталина...

Технология переработки из расплавов аморфных и кристаллизующихся веществ

2. Технология экструзии полимеров

Экструзия - способ получения изделий или полуфабрикатов из полимерных материалов неограниченной длины путем выдавливания расплава полимера через формующую головку (фильеру) нужного профиля. Экструзия, наряду с литьем пластмасс под давлением...

Технология получения и свойства мочевино-формальдегидных смол

3 Технология производства

Механизм образования мочевино-формальдегидных смол сложен. Всегда в качестве начального продукта образуется моно- и диметилолмочевина, которые при дальнейшей поликонденсации в слабокислой среде дают линейные полимеры...

Технология приготовления косметических гелей

1. Технология приготовления гелей

Коллоидный раствор не является истинным гомогенным раствором. В нем в жидкой или газообразной среде (например, в воде) диспергированы крупные молекулы или частички, состоящие из небольших молекул. Коллоид, или коллоидная частица...

Химизм процесса пиролиза

1.4 Технология газофазного гидрирования

Гидрирование в газовой фазе осуществляют, пропуская смесь водорода с парами органического вещества через гетерогенный контакт. Этот процесс применяют для веществ...

Химические реагенты для очистки природного газа от сероводорода и других сернистых соединений

3.1.1 Технология аминовой очистки

Алканоламины, будучи щелочами, легко вступают в реакцию с h3S, образуя водорастворимые соли. Процесс взаимодействия h3S с алканоламинами описывается следующими суммарными реакциями (на примере моноэтаноламина)...

Химия и технология производства 2–нафтола щелочным плавлением

2.2 Технология щелочного плавления

Щелочное плавление можно осуществлять тремя способами: при атмосферном давлении, так называемая открытая плавка; 2) при повышенном давлении в автоклавах; 3) с использованием гидроксида кальция (извести), так называемый известковый плав...

him.bobrodobro.ru

3. Технология получения материала

Для изготовления керамических изделий используют различные природные и искусственные материалы.

Искусственные и природные материалы - оксиды, соли различаются по количественному и качественному содержанию примесей посторонних оксидов и в соответствии с этим условно обозначают буквами: Ч (чистый), ЧДА (чистый для анализа), ХЧ (химически чистый), и др. Также различают исходное сырье по физико-химическим показателям (размерам и форме частиц, удельной поверхности, активности и др.).

Глины и каолины состоят преимущественно из гидроалюмосиликатов (Al2O3*2SiO2*h3O) и примесей солей железа, щелочных и щелочноземельных оксидов и солей. Из полевых шпатов наиболее приемлемы для производства керамики калиево-натриевые полевые шпаты (K2O*Al2O3*6SiO2; Na2O*Al2O3*6Sio2). Основой кремнийсодержащих материалов и кварцев является диоксид кремния (SiO2), в котором могут быть различные добавки (окислы железа, глины, полевые шпаты и др.).Состав тальков разнообразен: от 3MgO*4SiO2*h3O до 4MgO*5SiO2*h3O, примеси в них Fe2O3, Al2O3, CaO, Na2o, Cr2O и др. Самыми нежелательными примесями во всех природных пластичных материалах являются соли железа.

Названные природные пластичные материалы используют для улучшения пластических свойств пресс-масс для формования изделий и как стеклообразующие добавки в радиокерамике. Тальки являются основой таких видов радиокерамики как стеатитовая и форстеритовая.

Технический глинозем и корунд получают при химической переработке природного сырья-минерала боксита и прокаливания его до 1100-1200 ОС. Диоксиды циркония (Zn2O2), титана (TiO2), олова (SnO2), оксиды бериллия (B2O), стронция (SrO), цинка (ZnO), свинца (PbO), магния (MgO) получают при воздействии на исходное сырье путем комплекса химических и термических взаимодействий.

Кроме основных частей (природных материалов - огнеупорных глин, талька, кварца и др. или искусственных материалов - технического глинозема, электрокорунда, окиси иттрия, магния и др.) для приготовления керамической массы применяют и вспомогательные вещества - пластификаторы, улучшающие формование непластичных керамических масс. Пластификаторы - это органические вещества, подразделяемые в зависимости от выполняемой ими роли на связующие, пластифицирующие, смазывающие и поверхностно-активные вещества. Связующие вещества (крахмал, декстрин, глицерин, поливиниловый спирт и др.) - вещества, которые хорошо смачивают поверхность твердых частиц и образуют прочные связи между ними, т. е. Склеивают их. Пластифицирующие вещества (парафин, церезин, тунговое и льняное масло и др.) - это жидкости способные растворять связующие вещества и давать вместе с ними жидкие прослойки между твердыми частицами керамической массы. Смазывающие вещества ( тунговое, льняное, трансформаторное масла) - неполярные жидкие масла с малым поверхностным натяжением, применяемые для уменьшения трения и прилипания массы к поверхности прессформы. Поверхностно-активные вещества (олеиновая и стеариновая кислоты, пчелиный воск) - вещества улучшающие смачивание керамических частиц пластификатором.

studfiles.net

Технология получения

Технологии Технология получения

Количество просмотров публикации Технология получения - 29

| Наименование параметра | Значение |

| Тема статьи: | Технология получения |

| Рубрика (тематическая категория) | Технологии |

Гидравлическая известь (ГИ)

Гидравлические вяжущие вещества

Медленносхватывающееся вяжущее, предел прочности на сжатие при твердении 28 суток в естественных условиях (t = 18 ± 2 оС, W = 95 – 98 %) состава ГИ : П = 1 : 3 равен 1,5 – 5 МПа (марка).

80 % СаСО3 – известняк nСаО × рAl2O320 % Al2O3 × SiО2 × Н2О CаО + СО2 + mСаО × kSiО2

Fe2O3 × SiО2 × Н2О глина mСаО × nFe2O3

Основной модуль - ОМ =

ОМ = 1,7 – 4,5 – сильногидравлическая известь

4,5 – 9,0 – слабогидравлическая известь

Режим твердения:

Воздушно-сухой (7 сут) + влажностный (21 сут)

СаО + Н2О → Са(ОН)2¯ nСаО × рSiО2 nСаО × рSiО2 × Н2О

mСаО × kAl2O3+Н2О→ mСаО × kAl2O3 × Н2О

mСаО × nFe2O3 mСаО × nFe2O × Н2О

Технология получения - понятие и виды. Классификация и особенности категории "Технология получения" 2014, 2015.

Читайте также

Введение антигена (бактерий, вирусов и т. д.) вызывает образование разнообразных антител против многих детерминант антигена. В 1975 г. Г. Кёлер и К. Милыптейн (лауреаты Нобелевской премии) получили моноклональные антитела с помощью гибридомной технологии. Моноклональные... [читать подробнее].

Введение антигена (бактерий, вирусов и т. д.) вызывает образование разнообразных антител против многих детерминант антигена. В 1975 г. Г. Кёлер и К. Милыптейн (лауреаты Нобелевской премии) получили моноклональные антитела с помощью гибридомной технологии. Моноклональные... [читать подробнее].

Сваркой называют технологический процесс получения неразъемных соединений заготовок посредством установления межатомных связей между свариваемыми заготовками. Сварочные процессы применяют для изготовления сварных конструкций, для исправления брака литья и для... [читать подробнее].

Стадии процесса образования конденсированного углерода (КУ) и детонационного синтеза ультрадисперсных алмазов (УДА) при взрыве ТГ50/50 в камере с различными средами (Подробнее PDF Микрокинетика сохранения…) При рассмотрении процесса взрыв ВВ во взрывной камере... [читать подробнее].

Стадии процесса образования конденсированного углерода (КУ) и детонационного синтеза ультрадисперсных алмазов (УДА) при взрыве ТГ50/50 в камере с различными средами (Подробнее PDF Микрокинетика сохранения…) При рассмотрении процесса взрыв ВВ во взрывной камере... [читать подробнее].

В промышленности применяют следующие методы формообразования изделий из пластмасс: экструзия, прессование, литье под давлением, спекание, механическая обработка, сварка. При экструзии расплав полимера непрерывно выдавливается через формообразующее отверстие в... [читать подробнее].

В промышленности применяют следующие методы формообразования изделий из пластмасс: экструзия, прессование, литье под давлением, спекание, механическая обработка, сварка. При экструзии расплав полимера непрерывно выдавливается через формообразующее отверстие в... [читать подробнее].

Технология локальной диффузии, схема процесса формирования базовой области транзистора. Основные этапы изготовления полупроводниковых микросхем. Поскольку создание активных областей проводится путем локального изменения типа... [читать подробнее].

Технология гальванических покрытий (схема процесса). Технология химических покрытий. Химическое осаждение пленок меди. Процесс химической металлизации диэлектриков отличается тем что с начала детали обрабатываются в растворе... [читать подробнее].

Технология получения чугуна Металлические материалы и изделия Металлы – неорганические крупнокристаллические, абсолютно плотные вещества, обладающие специфическим металлическим блеском, высокой прочностью, электро- и теплопроводностью. ... [читать подробнее].

referatwork.ru

Технология получения - Справочник химика 21

Авиационные топлива, в среде которых работают многочисленные пары трения топливных агрегатов, содержат то или иное количество поверхностно-активных или химически активных веществ. Количество этих веществ и их эффективность зависят от химического состава нефти, из которой получено топливо, технологии получения его, способа и глубины очистки. Все эти факторы, по-видимому, должны влиять на противоизносные свойства того или другого типа топлива. [c.62] Описанные в данной главе методы используются также для оценки эксплуатационных свойств моторных топлив для мало- и среднеоборотных дизелей. Ввиду относительно невысоких требований к качеству таких топлив их испытания ограничиваются определением показателей технических условий и стандартов на топлива. Поэтому пока нет необходимости в создании специальных методов в дополнение к методам, входящим в стандарт на моторные топлива. При существенном изменении сырья, например, при использовании продуктов переработки угля и сланцев, или технологии получения для оценки отдельных свойств моторных топлив (в частности, воспламеняемости, прокачиваемости, коррозионной активности, защитных свойств и др.) могут быть использованы методы, входящие в комплекс квалификационных испытаний топлив для быстроходных дизелей или топлив для судовых газотурбинных двигателей (см. гл. 6). [c.120]Руководство. API по взаимозаменяемости базовых масел определяет минимальные благоразумные физические и химические определения, необходимые для гарантии, что качество моторного масла не пострадает при замене одного базового масла на другого. Руководство основано на реальных данных испытаний эксплуатационных свойств ряда моторных масел, путем применения разных базовых масел для моторных масел бензиновых и дизельных двигателей. Было использована технология получения масел с применением присадок API SG уровня качества, дополнена до качества API SH и SJ. При составе присадок таких высоких уровней качества, большинство различий в базовых масел перекрывается качеством пакета присадок. В виду этого, Руководство не следовало бы применять для прогнозирования эквивалентную взаимную замену для масел, составленных из пакета присадок уровня качества, меньшего, чем API SH. [c.143]

Выбор той или иной технологии получения высших олефинов определяется требованиями к качеству сырья, изменением цен на этилен и н-парафины, усовершенствованиями, вносимыми в технологические процессы. [c.161]

Существенное улучшение противоизносных свойств топлив может быть достигнуто введением специальных присадок. Однако для более правильного выбора сырья, технологии получения, метода очистки, типа и количества присадок необходимо провести капитальные исследования противоизносных свойств топлив и их составных частей. [c.62]

IV. Какие процессы и в какой последовательности включает технология получения оксида алюминня из бокситов [c.216]

Мы рассмотрели несколько возможных вариантов замены нефти как источника энергии, которые не затронули бы принципиально наш образ жизни. Мы можем так усовершенствовать наши машины, что они будут потреблять меньше нефти. Мы можем так изменить технологию получения энергии, что станет возможным использование других видов сырья. Но что может заменить нефть в качестве сырья для промышленности [c.228]

Выше упоминалось, что одной из проблем технологии получения нитрата аммония является осушествление реакции взаимодействия аммиака с азотной кислотой в условиях, дающих возможность использовать выделяющуюся теплоту нейтрализации. [c.56]

Основные приемы создания катализаторов гидрообессеривания тяжелого дистиллятного и остаточного сырья остаются пока теми же, что для катализаторов переработки дистиллятного сырья. Проводятся уточнения отдельных стадий и совершенствования технологии получения носителей и катализаторов, обусловливающие улучшение основных характеристик при переработке ка них тяжелого сырья. К основным показателям, на изменение которых были направлены исследования, следует отнести а) подбор химического состава б) создание соответствующей пористой структуры носителей и, соответственно, катализатора в) обеспечение наиболее приемлемого размера и формы гранул. [c.100]

В книге дан анализ требований к качеству бензинов по важнейшим физико-химическим и эксплуатационным свойствам. Изложена современная технология получения базовых бензинов и их высокооктановых компонентов. Рассмотрены перспективы развития отдельных процессов, опыт эксплуатации некоторых установок в нашей стране и за рубежом. [c.2]

Дизельные топлива в отличие от автомобильных и авиационных бензинов в зависимости от технологии получения могут существенно различаться содержанием и составом гетероорганических соединений, определяющих защитные свойства продукта. Прямогонные дизельные топлива, особенно топлива, полученные из малосернистых нефтей, как правило, обладают более высокими защитными свойствами, чем гидроочищенные дизельные топлива. Необходимость обеспечения высоких защитных свойств дизельных топлив, а следовательно, и надежной оценки этих свойств, связаны с особенностями длительного хранения техники с дизельными двигателями. В этом случае топливо, заполняющее прецизионную топливную аппаратуру (насос высокого давления, насос-форсунки, форсунки и др.), должно надежно предохранять смачиваемые детали от электрохимической коррозии, для развития которой имеются особенно благоприятные условия в малых зазорах между деталями (щелевая коррозия). [c.107]

Влияние указанных областей друг на друга в силу ведомственной специфики интересов зачастую носит стихийный и не всегда рациональный характер, поэтому требуется координирующее и связующее звено. Роль такого звена в народном хозяйстве призвана играть химмотология (рис. 1.5). Действительно, химмотология как особая область деятельности людей, обладающих необходимыми знаниями эксплуатационных свойств ГСМ, особенностей устройства и эксплуатации техники и оборудования, а также состава, технологии получения и ресурсов топлив, масел, смазок и специальных жидкостей, с каждым годом оказывает все большее влияние на развитие всех отраслей народного хозяйства как в сфере производства, так и в сфере потребления. [c.21]

В книге дается анализ современного состояния и перспективы развития работ в области синтеза присадок к маслам и топливам. Обобщаются материалы советских и зарубежных исследований, а также результаты многолетних работ автора по синтезу и разработке технологии получения присадок. Описан синтез различных органических присадок к смазочным маслам и рассмотрен механизм-их действия. Значительное внимание уделено применению присадок-и их композиций. [c.367]

Значительным успехом технологии получения бензинов способствовала доступность чистых углеводородов от 4 ДО Сц,. Вполне естественно распространить этот опыт на высшие углеводороды, потому что исследования в области чистых высших углеводородов должны облегчить работу по улучшению технологии переработки высококипящих фракций. Возможности такого исследования можно показать на некоторых примерах использования уже имеющихся данных. [c.495]

Приемистость бензина к ТЭС зависит от целого ряда различных факторов технологии получения (вид нефти, глубина крекинга), испаряемости, характера и степени очистки, а также от присутствия растворенных сернистых соединений. Эти факторы очень важны для практики эксплуатации, и поэтому работники нефтеперерабатывающей промышленности уделяют серьезное внимание задаче получения возможно более высокого октанового числа при возможно меньшем количестве вводимого ТЭС. [c.424]

Еще при разработке технологии получения первых товарных латексов возникли проблемы, не потерявшие актуальности и сегодня, — это вопросы повышения устойчивости латексов, их концентрации, полноты удаления непрореагировавших мономеров. [c.586]

Битумы одинаковой консистенции могут иметь разные пепти-зационные характеристики. Это определяется как свойствами исходной нефти, поскольку асфальтены и мальтены разных нефтей имеют некоторые отличия в структуре (а значит, и в свойствах), так и технологией получения битумов. Вакуумная пере- [c.22]

Качество ТНО как сырья термодеструктивных (а также ката — литических) процессов, кроме группового их состава, определяется в 31[ачительной степени и содержанием в них гетеросоединений. Как п])авило, с утяжелением нативных ТНО практически все основные гетероатомные элементы концентрируются в высокомолекулярной их части. Содержание гетеросоединений в ТНО колеблется в широ — ких пределах в зависимости от качества исходной нефти, глубины отбора и технологии получения остатков. [c.36]

Нефтяной кокс получают при коксовании нефтяного сырья в коксовых кубах, необогреваемых камерах и в аппаратах с движущимся теплоносителем. Исходным сырьем для коксования являются обычно нефтяные остатки гудрон, мазут, крекинг-остаток. В меньшем количестве используются тяжелые ароматизированные дистилляты пиролиза, каталитического крекинга. В зависимости от технологии получения нефтяной кокс содержит от 90 до 95% углерода, 2—5% водорода, 2—3% кислорода и азота. Важнейшими показателями качества кокса являются содержание серы и зольность, которые зависят от состава перерабатываемой нефти (остатка). Содержание серы коксе различных марок должно быть не более 0,6—1,5 вес. %, а зольность — не более 0,3—0,6 вес. %. Большое значение имеет также структура кокса. [c.145]

Комплекс квалификационных методов испытаний авиационных бензинов обеспечивает достаточно всестороннюю оценку их эксплуатационных свойств для обоснования возможности внесения отдельных непринципиальных изменений в технологию получения и используемое нефтяное сырье. Учитывая в перспективе относительную стабильность основных требований к качеству авиационных бензинов и возможность полного их удовлетворения за счет применения традиционных технологических процессов, не предполагается каких-либо существенных изменений в составе комплекса методов в ближайшие годы. Намечаемые работы в основном направлены на совершенствование существующих методов, повыщение их точности и воспроизводимости. [c.82]

Специфический способ улучшения противоизносных свойств моторных масел — применение суспензии дисульфида молибдена. Первые попытки использования суспензии МоЗг в автомобильных моторных маслах относятся к середине 50-х годов однако они не дали положительных результатов вследствие недостаточно высокой стабильности этих суспензий. В конце 60-х годов технология получения стабильных суспензий МоЗг была усовершенствована (в основном за счет изготовления порошка Мо8г однородного состава размером частиц [c.167]

Таким образом, с изменением технологии получения высокооктановых бензинов меняются и оптимальные значения степеней сжатия двигателей, а это в свою очередь повлечет за собой новое направление в развитии автомобильного двигателестроения [5]. [c.14]

Грануляторы-аммонизаторы относятся к группе 2 машин (с быстро вращающимся барабаном без внутренних устройств). Они предназначены для ведения процессов аммонизации и грануляции в технологии получения сложных удобрений (нитрофоски, аммофоса [c.369]

И английского биохимика (уроженца Германии) Эрнста Бориса Чейна (род. в 1906 г.) удалось выделить пенициллин и определить его строение, К 1945 г, была разработана технология получения пенициллина с использованием культуры плесени, которая позволяла получать полтоины продукта в месяц. [c.127]

Курочкин А. К., Бадиков Ю. В., Макин В. А. Гидродинамический кавитатор - новый аппарат для процессов химической технологии // Совершенствование технологии получения гербицидов Сб.- Уфа ВНИТИГ. 1984.- С. 28-29. [c.193]

Пеоб . чные свойства гелия обусловили его широкое применение в различных отраслях науки и техники. Гелий пе имеет запаха, вкуса, нетоксичен, негорюч, инертен, легок. Общеизвестно применение гелия в экспериментальной физике, хроматографии, космической и ракетной технике, технологии получения и сварки редких металлов, энергетике, акванавтике, медицине и др. Практически весь потребляемый в мире гелий добывают из природного аза. Объемное содержание гелия в природных газах колеблется от сотых долей процента до 15%. Содержание гелия [c.205]

Важнейшее направление снижения энергопотребления в производстве изопрена нз формальдегида и изобутилена — внедре-ине нринциииально новой энергосберегаюи1,ей технологии получения изопрена через метилбутандиол. [c.175]

При разработке новой технологии получения фосфора необходимо тщательно отрабатывать режим спекания и коксования электродной массы. Следует помнить, что верхняя зона коксования должна быть расположена выше контактных токоподводящих плит. При установившемся режиме работы рудотермической печи необходимо обеспечивать установленную скорость перепуска электродов, своевременное и качественное заполнение оболочки электродной массой. Во избежание утечки расплавленной электродной массы через неплотности оболочки необходим тщательный контроль качества ее изготовления и особенно сварки. [c.73]

Особенно заметно указанные примеси влияют на химическую стабильность дизельных топлив, в которых содержание непредельных углеводородов относительно невелико. Возникновение и развитие окислительных процессов в дизельных топливах связаны в основном с наличием сернистых и кислородсодержащих соединений, которое, в свою очередь, зависит от исходного сырья и технологии получения. Гидроочищенные дизельные топлива, лишенные в результате гидрирования большей части активных сернистых и кислородсодержащих соединений, независимо от качества и состава исходного прямогонного дистиллята, как правило, более стабильны в процессе хранения и применения, чем негидроочищенные. [c.55]

Большее распространение приобрел первый метод, по которому в СССР получают дисперсии 1(ис-полиизопрена (из полупродукта производства каучука СКИ-3 — его раствора в изопентане после разрушения и отмывки катализатора), кремнийорганических полимеров (СКТ и СКТВ) и бутилкаучука (латексы двух последних типов — растворением твердых каучуков). Более подробно технология получения искусственных латексов описана в соответствующей литературе [72, с. 68—73 73]. [c.603]

В результате широких исследований во ВНИИСК была разработана промышленная технология получения t u -l,4-полиизопрена (содержание iвлиянием каталитической системы на основе алю-минийорганических соединений и галогенидов титана. [c.12]

В связи с разработкой технологии получения синтетических латексов из растворов отгонкой растворителя и мономера заслуживают внимания исследования по прививке в эмульсии это дает возможность удалить до модификации непрореагировавший мономер и применять окислительно-восстановительные системы. Прививка метакриловой кислоты в латексе сополимера бутадиена и стирола [46] наряду с улучшением свойств каучука повышает стабильность латекса. Ясно также, что прививка кислот к полиизопрену в растворе сделает полимер поверхностно-активным и облегчит создание эмульсий и латексов. [c.238]

Наиболее трудной задачей является использование жидких каучуков для получения шинных резин вследствие очень высоких и разнообразных требований, предъявляемых к различным деталям пневматической шины. Однако в настоящее время удается получить литьевые материалы на основе полибутадиендиолов, которые по некоторым свойствам не уступают шинным резинам на основе высокомолекулярных каучуков. Тем самым могут быть созданы предпосылки для коренного изменения технологии получения шин. [c.456]

Используя модель, приведенную на рис. VIII. 17 в качестве отправной точки, совместно с ваиими товарищами в классе попытайтесь развить идею нового химического процесса или продукта. Это может быть что-нибудь общее, например новая технология получения синтетического каучука, или что-нибудь очень специфическое, такое, как новый вид стирательных резинок . Для начала мозгового штурма определите в чем именно, в каких материалах или процсхсах, имеется потребность. Если такая потребность существует, то опишите, что ее порождает. Если такой потребности нет, какая общественная кампании могла бы ее создать После ответа на эти вопросы сосредоточьтесь на каком-то одном продукте или процессе и обсудите проект, опираясь на следующие далее вопросы в качестве ориентира. [c.541]

Среди кислородных сое)щнений широко исследуются спирты, эфиры и их смеси. Примененив. спиртов в качестве самостоятельных топлив или компонентов бензинов известно давно. Они имеют высокую детонационную стойкость, удовлетворительную испаряемость, образуют минимальный нагар, а продукты их сгорания менее токсичны, чем продукты сгорания бензинов. Высокая теплота пспарения позволяет снизить температуру горючей смеси в такте впуска, повысить коэффициент наполнения и при малой склонности к нагарообразованию снизить требования двигателя к детонационной стойкости применяемых топлив. Основным недостатком спиртов как топлив является их низкая теплота сгорания. Кроме того, многие из них ограниченно растворимы в бензине особенно в присутствии воды. Среди спиртов с учетом сырьевых ресурсов, технологии получения и ряда технико-экономических факторов наиболее перспективен в качестве топлива для двигателей с принудительным зажиганием — метанол. Безводный метанол при обычных температурах хорошо смешивается с бензином в любых соотношениях. Но даже малейшее попадание воды вызывает расслаивание смеси. Так, смесь метанола (15%) с бензином расслаивается при О °С при содержании воды более 0,06%, а при 20 °С — более 0,18%. Введение в смесь метанола с бензином небольшого количества бензилового или изобутилового спиртов несколько увеличивает стабильность смеси, но не решает вопроса полностью. [c.170]

Рассмотрены состав н свойства битумов, требовавяя к сврью и качеству продукции. Описана современная технология получения нефтяных битумов. Даны рекомендации по выбору технологических схем, требований к сырью обобщены зависимости свойств битумов от их состава. Рассмотрены вопросы защиты окружающей среды, экономии энергетических ресурсов и использования вторичного тепла наложены сведения об особенностях затаривания, хранения и транспортирования битумов. [c.2]

В случае использования нефтей с низким содержанием смолисто-асфальтеновых веществ и ароматических углеводородов следует избегать процесса окисления, поскольку он наряду с уве тичением количества асфальтенов приводит к снижению ароматических соединений в битуме, которых в итоге оказывается недостаточно. Технология получения битумов на основе таких нефтей должна включать процессы концентрирования ас-фальтенов и ароматических углеводородов деасфальтизацию гуд-ронов, экстракцию ароматических углеводородов и др. Целесообразно также увеличивать отбор вакуумного газойля в процессе подготовки гудрона, в результате чего уменьшается доля пара-фино-нафтеновых углеводородов в гудроне. [c.99]

Водорастворимые кислоты и щелочи являются, как правило, случайными примесями бензина. Из этой группы коррозионных агентов чаще других может присутствовать щелочь. По существующей в настоящее время технологии получения компонентов автомобильных бензинов все они промываются 8—12%-ным раствором щелочи. После защелачива-ния бензины промываются водой. При недостаточной отмывке бензина после защелачивания в нем могут оставаться следы щелочи. [c.288]

Следует отметить, что обеспечение полного соответствия между требованиями двигателей и детонационной стойкостью топлива особенно важно при использовании высокооктановых бензинов в связи с тем, что стоимость каждой октановой единицы резко возрастает с повышением общего уровня детонационной стойкости бензинов. Поэтому в пятидесятых годах за рубежом были проведены исследования, которые показали, что экономические выгоды от повышения степени сжатия двигателей будут превалировать над затратами в нефтепереработке, связанными с производством высокооктановых бензинов, при степенях сжатия двигателя 9,5—10,5 и октановых числах применяемых бензинов — около 100. Но эти оптимальные значения были найдены для существовавшей в то время технологии получения бензинов с добавлением свинцовых антидетонаторов. В последние годы во всех экономически развитых странах наметилась тенденция последовательного сокращения содержания токсичного антидетонатора в бензинах вплоть до полного отказа от его применения в целях оздоровления окружающей среды. Повышение детонационной стойкости товарных бензинов с помощью высокооктановых компонентов намного дороже, чем с помощью свинцовых антидетонаторов, поэтому оптимальные октановые числа неэтилированных бензинов, очевидно, будут не выше 91—93. Такие бензины могут обеспечить бездетонационную работу двигателей со степенью сжатия не более 8,5. [c.14]

Выше уже говорилось о том, что показатели качества, включенные в стандарты технических условий, не позволяют составить полное лредставление об эксплуатационных свойствах бензинов. В связи с этим до недавнего времени любое изменение в сырье или технологии получения бензинов влекло за собою последовательное проведение всего комплекса испытаний, начиная с лабораторных и стендовых, кончая эксплуатационными. Такие исиыта-пия длились в течение нескольких лет и сопровождались затратой больших материальных средств. Длительность испытаний образцов бензинов существенно задерживала внедрение новых технологических процессов, использование новых видов сырья и т. д. [c.192]

Под руководством В. С. Гутыри был выполнен и доведен до промьпп-ленного внедрения ряд фундаментальных разработок, решена одна из крупнейших задач нефтепереработки — создана и внедретса в производство новая технология получения высококачественного моторного чоплива. [c.6]

chem21.info

Технология получения полупроводниковых материалов

При изготовлении большинства полупроводниковых приборов применяют монокристаллические материалы. Это объясняется тем, что подвижность и время жизни свободных носителей заряда в монокристаллах выше, чем в полукристаллическом материале, который к тому же обладает и значительной неоднородностью свойств.

Основными методами получения монокристаллов полупроводников являются : выращивание из расплава с помощью монокристаллической затравки, метод зонной кристаллизации и выращивание из газовой фазы (метод сублимации).

Выращивание кристалла из расплава

Для выращивания полупроводниковых кристаллов используют процессы кристаллизации из расплавов, паров или растворов кристаллизирующегося вещества. Промышленное применение нашли тигельный и бестигельный способы выращивания кристаллов из расплавов.

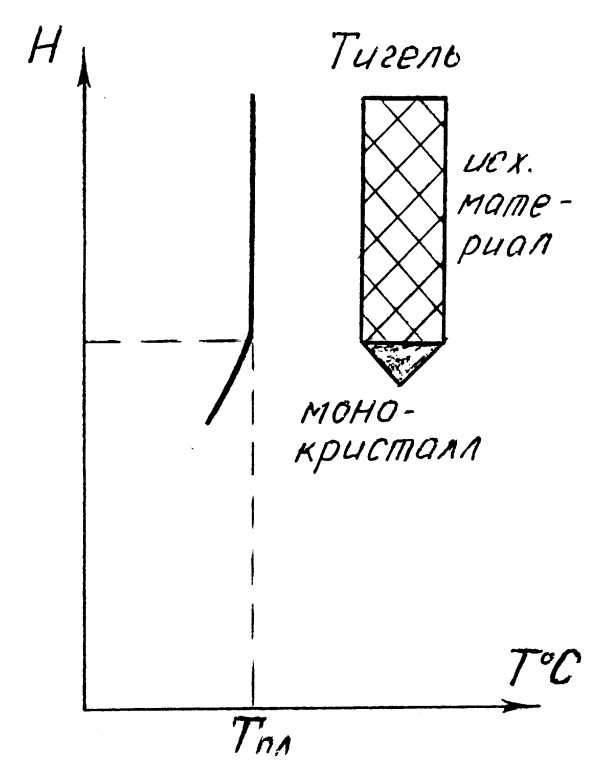

Н аиболее старый тигельный способ выращивания монокристаллов (метод Бриджмена) заключается в том, что расплав и растущий кристалл находятся в тигле с заостренным концом (рис.47).

аиболее старый тигельный способ выращивания монокристаллов (метод Бриджмена) заключается в том, что расплав и растущий кристалл находятся в тигле с заостренным концом (рис.47).

Рис 47. Тигельный способ получения монокристалла.

Тигель изготовлен из материала с температурой плавления выше, чем у полупроводника. После загрузки тигля исходным полупроводниковым материалом (поликристаллическим) его помещают в печь и нагревают до температуры плавления полупроводника. Затем тигель с расплавом охлаждают так, чтобы кристаллизация началась с заостренного конца. Т.к. объем расплавленного вещества в заостренной части тигля мал, вероятность образования в нем только одного центра кристаллизации велика. При последующем охлаждении фронт кристаллизации постепенно перемещается от заостренного конца тигля через весь расплав.

В результате этого зародыш кристалла, возникший в заостренной части тигля, будет увеличиваться, образуя монокристалл, повторяющий форму и размеры внутренней полости тигля.

Описанный способ называют способом направленной кристаллизации.

Отсутствие перемещения монокристалла относительно расплава позволяет тигель с монокристаллом в запаянной кварцевой ампуле, из которой выкачен воздух, целиком помещать в печь с тремя температурными зонами. В первой происходит расплавление материала, во второй создается разность температур, в третьей устанавливается заданное давление паров летучего компонента.

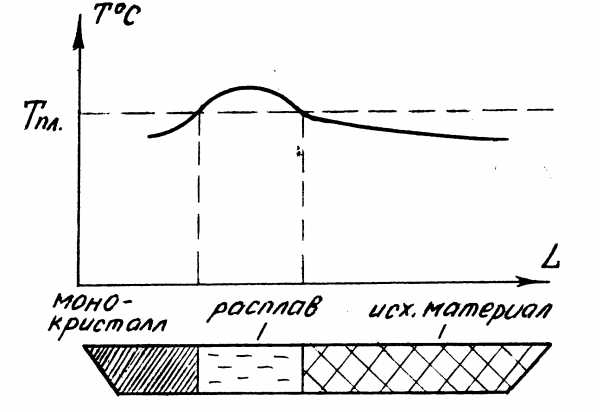

Другим широко используемым методом выращивания полупроводниковых монокристаллов является зонная плавка. Для его реализации в один конец тигля помещают полупроводниковый материал, а в другой - монокристаллическую затравку (рис.48).

Рис.48. Метод зонной плавки.

Тигель вставляют в кварцевую трубку, вокруг которой расположен индуктор, питаемый высокочастотным генератором. Индуктор создает в трубке узкую зону высокой температуры, расплавляющей поликристаллический материал. При перемещении тигля внутри тигля расплавленная зона перемещается от монокристаллической затравки вдоль тигля, в результате чего весь полупроводниковый материал переходит в монокристаллическое состояние.

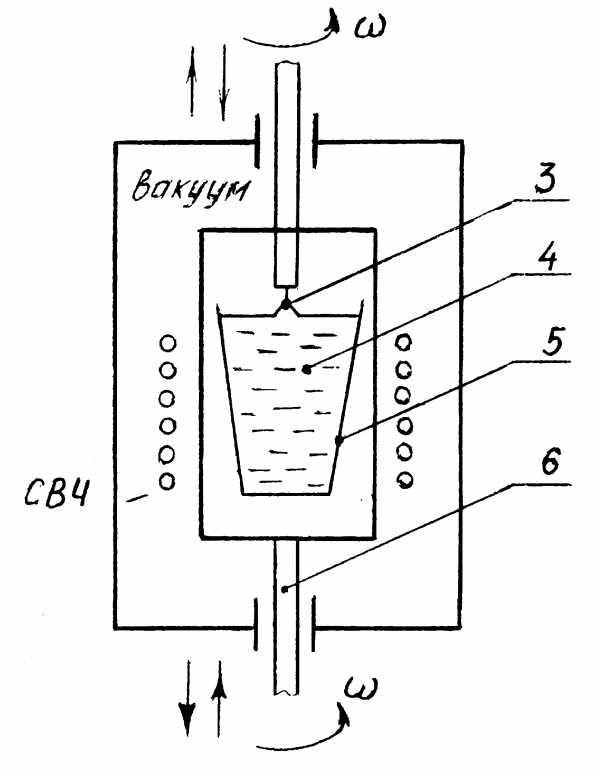

Н аиболее распространенным промышленным способом получения больших монокристалловSi, Ge и ряда других полупроводниковых материалов является вытягивание их из расплава (метод Чохральского). Процесс выполняется в герметичной камере в атмосфере инертного газа или в вакууме (рис.49).

аиболее распространенным промышленным способом получения больших монокристалловSi, Ge и ряда других полупроводниковых материалов является вытягивание их из расплава (метод Чохральского). Процесс выполняется в герметичной камере в атмосфере инертного газа или в вакууме (рис.49).

Рис.49. Получение монокристалла методом Чохральского.

Поликристаллический полупроводниковый материал 4 помещается в тигель 5, жестко соединенный с охлаждаемым штоком 6. Шток вращается со скоростью 10-15 об/мин. Тигель нагревается СВЧ нагревателем 3. Постепенно повышая температуру, материал доводят до плавления и некоторое время выдерживают в перегретом состоянии, благодаря чему расплав очищается от нерастворимых примесей. После очистки зеркала расплава температура устанавливается чуть больше Тпл и медленно вводят затравку 3 до касания зеркала. Положение тигля относительно нагревателя ориентируется таким образом, чтобы в центре зеркала была наиболее холодная зона. Часть затравки расплавляется. Затем шток с затравкой медленно поднимается в более холодную зону со V=0,5-3 мм/мин.

Преимуществом этого метода по сравнению с другими является то, что монокристалл формируется в свободном пространстве, не испытывая никаких механических воздействий со стороны тигля. Размеры растущего кристалла можно изменять в широких пределах, не изменяя конструкции установки, а процесс кристаллизации наблюдать через окно в камере.

Слитки полупроводниковых материалов являются заготовками для изготовления пластин, на которых формируют структуры приборов и интегральных микросхем.

В производстве приборов используют полупроводниковые материалы, легированные различными добавками, что позволяет существенно изменять их электрические параметры. Легирование выполняют при выращивании слитка. Полученный материал маркируют, как указывалось выше.

studfiles.net

Технология - получение - материал

Технология - получение - материал

Cтраница 1

Технология получения материала и методика испытания образцов описаны в подразд. Полиуретаны с содержанием ТМП от 0 25 до 0 35 экв. Полиуретаны с содержанием ТМП от 0 35 до 0 418 экв. [1]

Описывается технология получения материалов на основе мелкочешуйчатого флогопита Ковдорского месторождения и алюмофосфатной связки, а также свойства этого материала. Установлены оптимальные состав композиции и температура обжига. Приведены данные физико-химических исследований исходных продуктов и полученного материала. Установлено, что материал обладает рядом положительных технических свойств: механической прочностью, малым объемным весом, хорошей электро - и теплоизоляцией, термостойкостью, легко обрабатывается механическим инструментом. [2]

Отработана технология флотационного получения асфальтовя-жущего материала из киров, а также разработана проектно-смет-ная документация на опытную установку производительностью 4 8 т / ч по исходной породе. Для флотации пригодны киры, содержащие более 10 органической части. Минеральная часть киров обычно представлена мелкозернистым кварцевым песком, поэтому в качестве депрессора ( осадителя) кварца используется метасиликат натрия. Оптимальный расход депрессора составляет 90 - 100 кг / т породы. За время флотации ( 15 мин) достигается 92 - 94 -ное извлечение органической части породы. В конечном продукте - флотоконцентрате содержится, мае. [3]

Конструкции и технология получения материалов были и остаются областью наибольшего интереса, направленного на совершенствование техники. С 1966 г. был достигнут существенный прогресс в использовании КУС. Этот прогресс будет продолжаться, и к 1990 г. промышленность производства КУС прочно утвердится в своих правах. Первоначальной отдачи от практического применения КМ следует ожидать от авиации, а затем от достижений в области аэрокосмической техники. Композиты совершат, по-видимому, значительное вторжение в область создания будущих источников энергии ( солнечная энергия и энергия ядерного синтеза), подобно тому как они обеспечивают конструкционными материалами рост выпуска новых видов вертолетов. [4]

Для разработки управляемой технологии получения функционально-градиентных материалов и синтеза однородных продуктов на основе СВС предложены физико-химические представления базовых процессов и реализующая их математическая модель. [5]

Разработана и освоена технология получения на-ноструктурных материалов с высокими и стабильными магнитными свойствами. Так на основе наност-руктурного редкоземельного металла ниодима с добавлением мелкодисперсного полиэтилена разработана конструкция магнито-кодового замка с секретностью 500000 комбинаций. [6]

Научное обоснование разработки технологии получения материалов с задан ными свойствами как раз и заключается в исследовании этих па раметров с целью смещения их в нужную сторону путем изменения состава или введения тех или иных добавок. [8]

Научно обоснование разработки технологии получения материалов с заданными свойствами как раз и заключается в исследовании этих параметров с целью смещения их в нужную сторону путем изменения состава или введения тех или иных добавок. [10]

Научное обоснование разработки технологии получения материалов с заданными свойствами как раз и заключается в исследовании этих параметров с целью смещения их в нужную сторону путем изменения состава или введения тех или иных добавок. [11]

Целью настоящей работы являлась разработка технологии получения материалов на основе слюды и алюмофосфатной СБЯЗКИ и изучение их свойств. [12]

На границе раздела фаз в технологиях получения твердотельных материалов существует особое состояние вещества - промежуточный слой ( ПС), свойства которого значительно отличаются от свойств приграничных объемов. [13]

Чтобы избежать этих недостатков, в технологии получения материала предусмотрена дополнительная стадия ( после смешения компонентов) - предотвержде-ние олигомера, осуществляемое при вальцевании или сушке. [14]

В металлургии и материаловедении уже давно используется технология получения материалов в неравновесных условиях, однако теоретические основы управления структурой и свойствами материалов до настоящего времени базируются главным образом на принципах равновесной термодинамики. Рассмотренные в данной главе подходы синергетики являются методологической основой для решения проблем материаловедения с использованием законов неравновесной термодинамики. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Технология получения ферментов

Производство ферментных препаратов микробного происхождения может осуществляться поверхностным и глубинным методами.

Поверхностный метод заключается в культивировании микроорганизмов на поверхности увлажненной стерилизованной сыпучей питательной среды, размещенной в кюветах. Инкубацию микроорганизмов ведут в специальном термостатируемом цехе при постоянном контроле в нем температуры, влажности и расхода воздуха. Основные параметры поверхностного способа получения ферментов приведены на слайде.

Для выращивания продуцентов ферментов глубинным методом в промышленных условиях используют ферментаторы из нержавеющей стали, снабженные устройствами для перемешивания и подачи в жидкую питательную среду стерильного воздуха.

Глубинный способ ведения процесса имеет ряд существенных преимуществ перед поверхностным культивированием, т. к. позволяет существенно автоматизировать процесс, в ряде случаев значительно сократить объёмы отходов, проводить процесс непрерывно, сократить в 2 – 4 раза площади цехов, а также позволяет использовать анаэробных продуцентов.

Сначала ферментатор заполняют питательной средой, стерилизуют ее, затем засевают чистой культурой, подаваемой из специального генератора. Для предотвращения инфицирования в ферментере поддерживают повышенное давление наряду с оптимальными значениями рН, температуры, окислительно-восстановительного потенциала и другими условиями культивирования. Основные параметры глубинного способа получения ферментов приведены на слайде.

Культура микроорганизмов, выращенная поверхностным способом, и культуральная жидкость после глубинного культивирования содержат большое количество балластных веществ. Выделение и очистка ферментов – трудоёмкий и дорогостоящий процесс поэтому, если ферментный препарат можно использовать в виде неочищенной культуры микроорганизмов, его очистку не проводят. В таких отраслях, как спиртовая и кожевенная, целесообразнее использовать именно неочищенную культуру микроорганизма; то же самое можно сказать и об использовании культур микроорганизмов в сельском хозяйстве при приготовлении комбикормов и при непосредственной обработке кормов на фермах.

В большинстве отраслей пищевой промышленности (хлебопекарной, пивоварении, виноделии, сыроделии, крахмало-паточном и сокоэкстрактном производствах), а также в микробиологической промышленности и особенно медицине можно использовать только очищенные препараты ферментов, частично или полностью освобожденные от балластных веществ.

Исходным материалом для получения очищенных ферментных препаратов может служить фильтрат культуральной жидкости, реже – биомасса продуцента или водный экстракт из поверхностной культуры продуцента. Ферментные препараты могут быть получены в виде порошков или жидких концентратов. В процессе выделения происходит повышение доли активного белка в общей массе препарата, т. е. увеличивается его удельная активность.

Например, в таблице представлены основные этапы выделения высокоочищенной протеиназы из технического препарата Г3х. Эта схема позволяет получить с высоким выходом (до 22 %) очищенный препарат внеклеточной нейтральной протеиназы из В. subtilis, которая относится к металлопротеиназам.

Схема очистки фермента от балластных веществ сводится к освобождению его от нерастворимых веществ, сопутствующих растворимых веществ и других ферментов. Процессы получения очищенных препаратов из поверхностных и глубинных культур несколько различны. Из поверхностных культур труднее получить высокоочищенные препараты из-за большого количества балластных веществ. Из глубинных культур получить очищенные препараты несколько легче, но при этом приходится вести выделение из разбавленных растворов, если выделение ферментов проводится из жидкой части культуры. Выделение осложняется, если фермент внутриклеточный, и тогда необходимо разрушать клетки микроорганизмов.

Принципиальную схему выделения и очистки ферментов из глубинных и поверхностных культур микроорганизмов можно представить в виде следующей схемы.

Из нее ясно, что экстракт из поверхностной культуры или фильтрат культуральной жидкости является исходным материалом для получения препаратов ферментов различной степени очистки. На первом этапе выделения отходом процесса является нерастворимая часть культуры – биошрот, содержащий нерастворимые включения среды и биомассу продуцента.

Далее в зависимости от свойств выделяемого фермента и сопутствующих ему балластных веществ при получении очищенных ферментных препаратов комбинируют различные приемы и методы, такие, как термическое фракционирование,осаждение органическими растворителями и солями, очистка на молекулярных ситах, ионообменная хроматография, электрофорез и др.

Еще одна технологическая схема получения препаратов из поверхностной и глубинной культур в виде жидких концентратов, сухих технических препаратов, получаемых сушкой распылением, и препаратов, осажденных органическими растворителями.

Фильтрат охлажденной культуральной жидкости собирается в основном сборнике и по мере надобности передается в сборник небольшой вместимости перед поступлением в подогреватель вакуум-выпарной установки пленочного типа. Концентрат культуральной жидкости с содержанием сухого вещества 6 – 10 % поступает в сборник концентрата. Для получения сухого технического препарата концентрат направляют в башню распылительной сушилки 8. Сухой препарат через циклон 10, бункер 11 и шнек 12 попадает на стадию стандартизации, фасования и упаковывания.

Для получения более очищенного препарата концентрат из сборника подается на осаждение органическим растворителем. Предварительно концентрат охлаждают в теплообменнике до температуры 2 – 3 °С и подают через дозатор в осадитель. Одновременно в осадитель дозируется охлажденный растворитель. Образовавшийся осадок отделяют на сепараторе 16. Надосадочную жидкость направляют на регенерацию, а осадок – на промывку спиртом и повторное сепарирование. Промытый осадок высушивают в вакууме, измельчают, взвешивают, смешивают с наполнителем и направляют на фасование и упаковывание.

При получении ферментных препаратов из культур микроорганизмов, выращенных поверхностным способом, процесс очистки начинается с экстракции ферментов водой. Нерастворимый осадок высушивают и в виде сухого биошрота утилизируют на корм скоту.

Экстракт с содержанием сухого вещества 7 – 14 % при получении из него сухих препаратов не нуждается в дополнительном концентрировании и поэтому может быть сразу направлен на распылительную сушку с целью получения технического препарата, или же экстракт направляется в охладитель, а затем на осаждение органическими растворителями или солевыми растворами. Из экстракта можно получать стабильный жидкий концентрат с содержанием сухого вещества 50%, для чего экстракт направляют в сборник, затем в подогреватель и на вакуум-выпарную установку. Готовый жидкий концентрат фасуют в специальные емкости и направляют на склад готовой продукции. Из глубинной культуры можно также получать жидкие концентраты, например, методом ультрафильтрации.

Существуют многочисленные схемы получения ферментных препаратов различной степени очистки, вплоть до кристаллических и гомогенных препаратов. Такие схемы, созданные в различных странах мира, в большинстве своём очень сложны и сочетают в себе самые различные комбинации технологических приёмов. Поэтому давать какие-то общие рекомендации крайне трудно, и в каждом конкретном случае необходимо проводить кропотливые исследования на всех стадиях выделения фермента из данной культуры продуцента. Только в результате такой работы можно придти к практическим рекомендациям, которые будут справедливы только для данного фермента, данной культуры микроорганизма и для данной среды.

biofile.ru