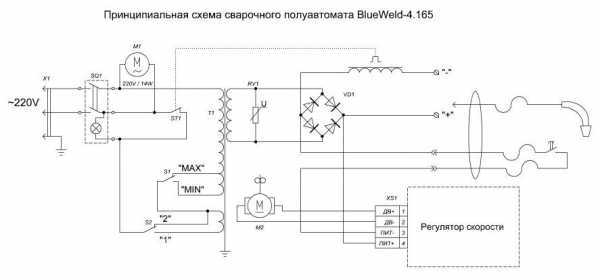

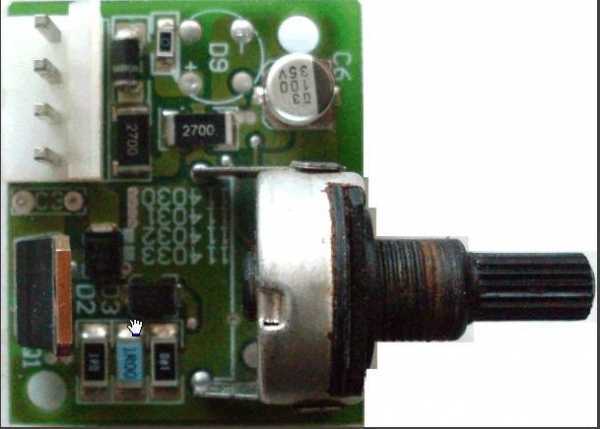

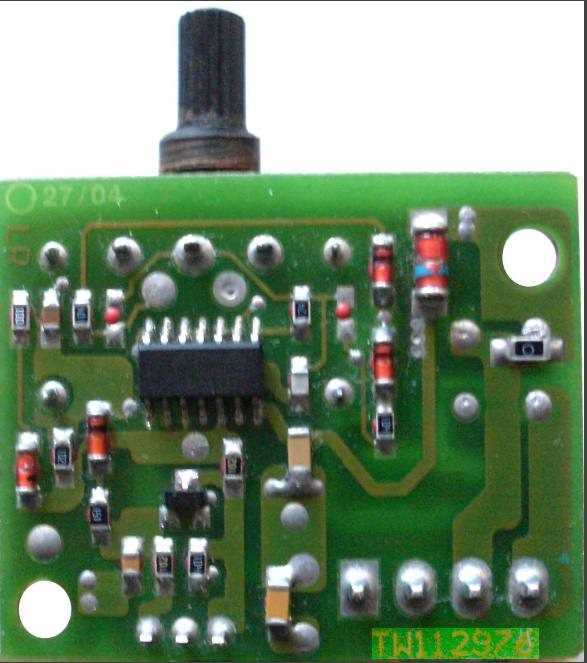

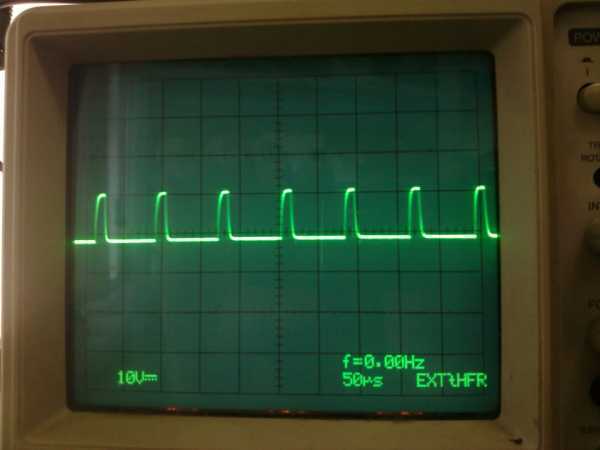

Регулятор скорости подачи проволоки сварочного полуавтомата схема. Устройство подачи проволоки для полуавтомата

Полуавтомат сварочный - устройство, виды, настройка

Полуавтомат сварочный — это оборудование, относящееся к усовершенствованному виду электрической сварки, значительно ускоряющему рабочий процесс. Стоимость аппаратов, которая ниже аргоновых устройств, позволяет применять их на многих заводах и мелких мастерских. Каков принцип работы сварочного полуавтомата? Из чего состоит оборудование? Как его настраивать и что им можно варить?

Сварочный полуавтомат — принцип работы

Что такое сварочный полуавтомат? Исходя из названия, данное оборудование автоматизирует некоторые элементы в процессе сваривания. Суть метода состоит в электродуговой сварке, выполняемой вручную специалистом, но подача металла электрода осуществляется автоматическим способом.

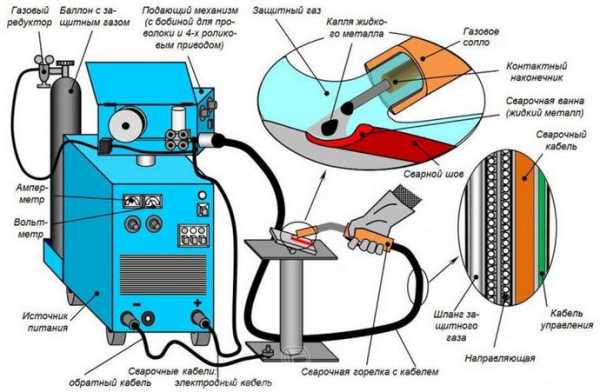

Рабочий ток выдается инверторным аппаратом, преобразующим переменное напряжение из обычной сети в постоянное. При этом значение V понижается, а А увеличивается. От оборудования исходит два контакта (+ и -), один из которых подсоединяется к свариваемому металлу. Подключенный на массу всегда должен быть «минус».

«Плюс» — это весь кабель-рукав горелки. Через нее подается проволока, на которую переносится напряжение специальным контактором. Соприкасаясь концом с изделием возбуждается дуга. Проволока плавится, как и, обычный электрод, создавая сварочную ванну. Одновременно оплавляются кромки металла и, смешиваясь с присадочным, образуется шов. Регулируя диаметр проволоки, возможно сваривать металл разной толщины. В сопле имеются отверстия для подачи защитного газа, который вместо обмазки электрода, создает воздушное облако, препятствующее взаимодействию жидкого металла и внешней среды. Мундштук на конце горелки направляет поток газа в нужную сторону, не давая ему рассеиваться хаотично.

Инверторный полуавтомат имеет в составе специальный механический блок с электронной регулировкой, отвечающий за подачу проволоки. Это значительно облегчает работу, и позволяет создавать беспрерывные швы любой длины.

Инверторный сварочный полуавтомат — применение

Полуавтоматическая сварка широко используется на огромных заводах, небольших производствах и автомастерских. Благодаря возможности замены материала присадочной проволоки, этот метод позволяет сваривать:

- «черные» металлы;

- алюминий;

- нержавеющую сталь.

Сварка полуавтомат способна соединять изделия под высокую коррозионную нагрузку. Это используется в химической промышленности для создания емкостей под жидкости с агрессивной средой. Сварка полуавтоматом задействована в изготовлении дверей, козырьков, беседок и гаражей. Она активно применяется для сварки труб на территории предприятий. Благодаря возможности отрегулировать напряжение на низкий уровень, сварочный аппарат задействуют в машиностроении и ремонте корпусов автомобилей.

Преимущества полуавтоматического вида сварки

Повсеместное применение эти устройства получили ввиду ряда выгодных особенностей оборудования и метода сварки. Вот основные:

- сваривание как толстых, так и тонких листов стали;

- отсутствие необходимости в зачистке кромок до блеска;

- доступная цена аппаратов и расходных материалов;

- легкая настройка полуавтомата на разные режимы;

- быстрое обучение для начинающих;

- широкий спектр свариваемых металлов;

- малое количество брызг и незначительная последующая обработка шва;

- высокая скорость;

- способность заплавлять широкие зазоры;

- хорошая видимость ванны без шлаковых масс;

- герметичные швы под жидкости и газы.

Устройство полуавтомата

Существует много фото, где хорошо видно ключевые элементы, входящие в сварочный полуавтомат инверторного типа. Их можно разделить на несколько важных узлов, каждый из которых выполняет свою роль. Вот их описание и предназначение.

Инверторный аппарат

Представляет из себя корпус с несколькими блоками внутри, работающий от сети в 220/380 V. В рабочем процессе участвуют:

- Вал для крепления сварочной проволоки. Он снабжен фиксатором, исключающим непроизвольное соскакивание катушки в процессе вращения.

- Реле и клапана, запускающие подачу защитного газа.

- Электронная схема, распределяющая напряжение.

- Преобразовывающий блок.

- Прижимной механизм для подачи проволоки.

- Измерительные приборы.

- Переключатели, которыми выполняется регулировка.

Подобные аппараты могут быть небольшого размера, одеваемые на плече, или более крупные модели, перемещаемые на платформе с роликами.

Горелки и каналы

На фото можно увидеть составляющие ключевого элемента для создания шва — горелки. Она состоит из:

- рукоятки;

- кнопки запуска;

- контактного наконечника, из которого выходит проволока;

- газового сопла;

- мундштука.

Для обеспечения работы горелки используется кабель-канал, в котором помещены раздельно: сварочный кабель, шланг с защитным газом, направляющий канал для предотвращения заворачивания проволоки. Принципиальная истина относительно этого канала состоит в том, что чем он длиннее, тем более маневренный сварщик. Но параллельно с этим возрастает риск заедания в подаче присадочного материала. Электрическая цепь замыкается благодаря присоединению второго кабеля на изделие.

Газовое оборудование

Неотъемлемой составляющей устройства, как видно на многих фото, является газовый баллон. Он устанавливается отдельно или возится вместе с аппаратом на тележке. К баллону крепится редуктор и измерительные манометры, для показания количества газа и давления в рабочем рукаве. Шланг от редуктора фиксируется на специальный штуцер в сварочном устройстве.

Характеристики сварочного полуавтомата

Этот тип оборудования классифицируется по нескольким параметрам, от которых исходят его характеристики. Вот основные элементы:

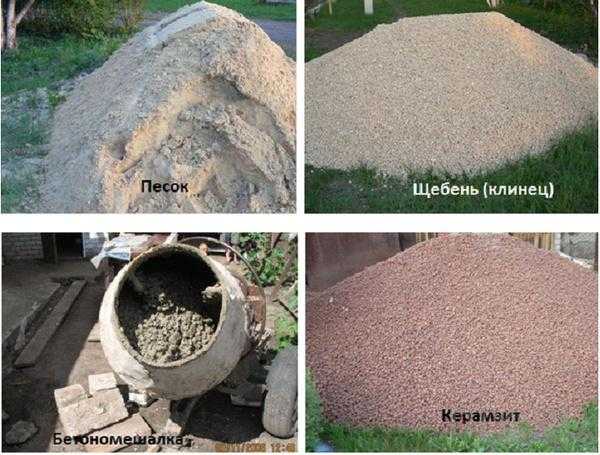

- Материал присадки. Может быть обычной (углеродистая сталь), либо нержавеющая проволока. В специализированной промышленности используется алюминиевая. В химическом производстве применяется трубчатая проволока с порошком внутри, который образует дополнительный защитный слой. После застывания порошок отбивается как обычный шлак.

- Диаметр присадки. Применяются различные величины, в зависимости от толщины изделия. Рабочие значения от 0,8 мм до 1,6 мм.

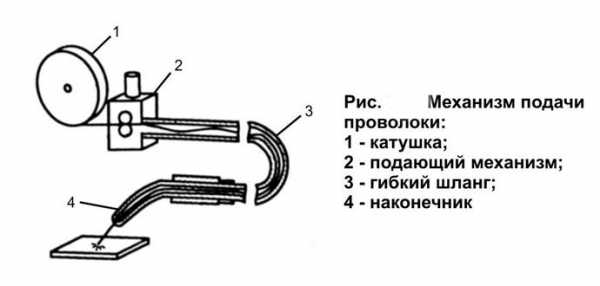

- Механизм подачи. Существует толкающий вид, тянущий и смешанный, соединяющий в себе оба способа.

- Защитный газ. Для сварки углеродистой стали используется углекислота. Если требуются мощные соединения, то подключают смесь, вмещающую аргон и углекислоту. Аналогично применяется гелий. В особых условиях засыпают в отдельную воронку флюс, высыпающийся в сварочную ванну.

- Питание от сети в 220 или 380V.

- Временная занятость оборудования — полный рабочий день или два три часа.

- Размеры установки. Компактные аппараты можно переносить с собой по цеху. В этом случае должна быть подходящая длина газового шланга. Более крупные устройства катают на тележке вместе с баллоном, что позволяет варить полуавтоматом в любом месте, где есть розетка с соответствующим напряжением. Стационарные аппараты стоят на крупных предприятиях и ими сваривают большие изделия на крутящейся основе.

Благодаря комбинированию этих элементов можно правильно подобрать оборудование и настроить его работу для конкретного вида материала. Для более тонкой регулировки задействуют дополнительные функции.

Настройка сварочного полуавтомата

Для того, чтобы варить полуавтоматом, нужно правильно запитать его током и грамотно настроить. Как подключить полуавтомат на производстве или в гараже? Если в розетке нет заземления, следует позаботиться о создании этого элемента самостоятельно. Забитый в землю кол и проложенную шину прикрепляют к корпусу аппарата через клемму и болт. После этого можно безопасно приступать к работе.

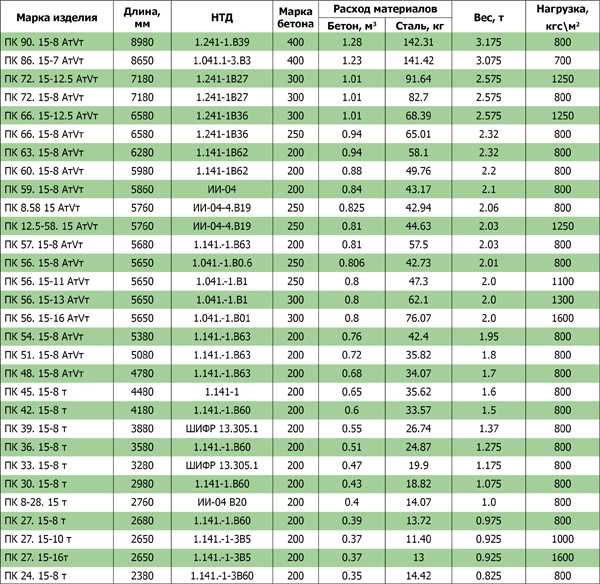

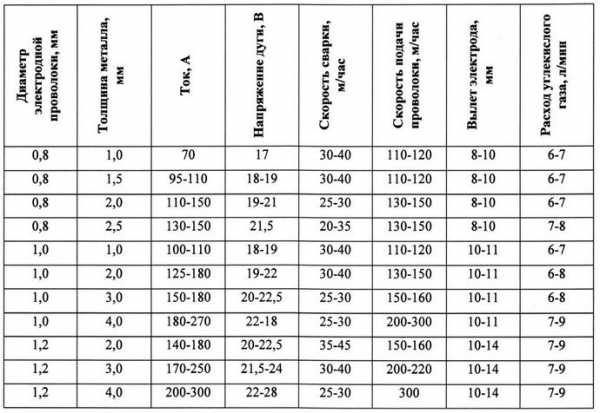

Как настроить сварочный полуавтомат в зависимости от толщины изделия и вида проволоки? Для этого существуют несколько ключевых элементов, которые раскрывает таблица ниже:

| 1 — 1,5 | 0,8 | 20 | 70-80 | 150 |

| 2 | 1 | 20 | 150-170 | 150 - 180 |

| 3 | 1,2 | 21 | 180-230 | 180 - 240 |

| 4 — 5 | 1,2 | 25 | 200-300 | 350 - 450 |

| 8 | 1,6 | 30 | 300 | 550 - 650 |

Кроме этого важно подобрать ролики, соответствующие диаметру проволоки. Слишком широкая канавка приведет к задержке присадки, а мелкая к заклиниванию роликов. Как правильно выполнена настройка поможет определить «поведение» присадки: если она расплавляется не доходя до ванны, следует уменьшить силу тока. Если проволока «прокалывает» сварочную ванну, необходимо увеличить Амперы, и понизить скорость подачи. Расход газа должен быть в пределах 6-11 литров в минуту. Но показания манометра не всегда точны, поэтому ориентироваться следует на негромкое шипение и отсутствие пор в шве после окончания работы.

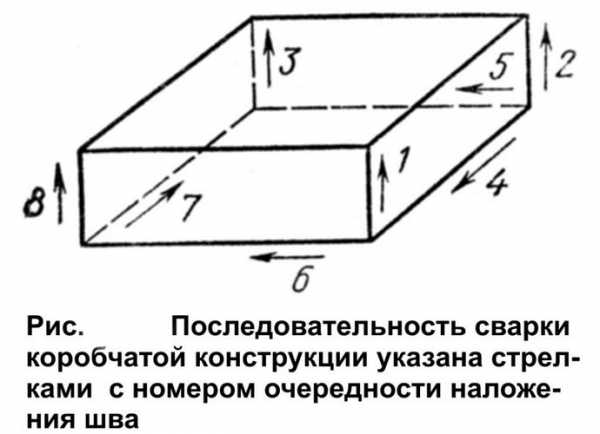

Особенности шва в пространственном положении

Полуавтоматом накладывают швы по принципу обычной дуговой сваркой. Разница заключается только в том, как работает сварщик с вертикальными стыками. Для того, чтобы выполнить вертикальный шов полуавтоматом, необходимо вести сварку сверху вниз. На видео в интернете видна важность поперечно колебательных движений по сторонам. Если держать горелку долго на одном месте, расплавленный металл начнет стекать вниз. При наличии широкого зазора, сперва, делается «мостик» между частями изделия в верхней точке. После чего производится заполнение соединения металлом. Для герметичности, при окончании сварки следует вывести ванну за пределы стыка на цельный материал.

Начинающие сварщики быстро учится выполнять качественные швы на таких аппаратах, поскольку в них нет шлака, и лучше видно сварочную ванну. Зная устройство и принципы настройки полуавтомата, можно выполнять различные работы в производственных и домашних условиях.

Поделись с друзьями

1

0

0

0

svarkalegko.com

Подающее устройство для полуавтомата своими руками

Сварочные полуавтоматы, имеющие в конструкции подающее устройство для проволоки, незаменимы в процессе многих сварочных работ, особенно при проведении кузовного ремонта автомобиля. Среди их многообразия достаточно сложно понять, какой выбрать. Для этого нужно знать, как действует инструмент.

Процесс сварки заключается в соединении деталей, осуществляемом при нагревании и последующем деформировании твердых материалов. При осуществлении подачи тепловой энергии металл начинает плавиться, в результате чего отдельные части соединяются в одно целое. Сварка будет наиболее качественной при определенной силе тока и соответствующем напряжении. Скорость процесса и расходование инертного газа также имеют значение при проведении работ.

Сварочный полуавтомат действует в разных режимах, которые предусматривают использование сварочной проволоки вместо электродов. В месте соединения элементов должен образоваться прочный шов. Перед тем, как выбрать и начать использование сварочного полуавтомата, необходимо знать элементы его конструкции.

Сварочный полуавтомат действует в разных режимах, которые предусматривают использование сварочной проволоки вместо электродов. В месте соединения элементов должен образоваться прочный шов. Перед тем, как выбрать и начать использование сварочного полуавтомата, необходимо знать элементы его конструкции.

- Источник питания.

- Подающее устройство.

- Горелка сварочная.

- Система управления аппаратом.

- Шланги.

- Кабели.

Для подачи проволоки используются электродвигатель, редуктор и ролики. Сварка с использованием полуавтомата достаточно популярна и применяется в основном при осуществлении работ со сталью и алюминием. При этом важным является применение защитного газа, который предотвращает окисление металла. Сварка полуавтоматом представляет собой соединение металлов. Сварочный полуавтомат способен работать в следующих режимах:

- циклический;

- крупнокапельный;

- импульсивная сварка;

- сварка оптимизированной короткой дугой;

- ротационный перенос;

- перенос струйного металла.

Режим работ выбирается самим сварщиком в зависимости от того, с какими материалами ему придется иметь дело. Методов сварки существует всего три: внахлест, стыковой метод и сварка по готовым отверстиям.

Стыковой метод наиболее профессиональный из всех, он чаще всего используется в кузовных работах при ремонте автомобиля. Сначала проделываются отверстия, затем к ним припаиваются заранее подготовленные заплатки. Метод внахлест используется для точечного приваривания металлического фрагмента к поверхности.

Вернуться к оглавлениюВыбор оборудования для сварочных кузовных работ

Кузовные работы, в ходе которых осуществляется сварка, знакомы многим автолюбителям. К сожалению, кузов – уязвимое место любого авто. Для достижения максимально качественного результата сварка кузова должна производиться с использованием соответствующего способа и оборудования. Сварочный полуавтомат необходимо правильно выбрать, тогда его применение поможет сделать не просто качественный, но и ровный сварочный шов.

При проведении кузовных работ в основном используется сварка с применением углекислотного полуавтомата с устройством подачи проволоки. Углекислотный аппарат — наиболее универсальное средство ремонта корпуса авто путем сварки. Сварочные работы с использованием такого оборудования могут проводиться на участках кузова с толщиной металла более 0,6 мм.

Ремонт осуществляется легко и со значительной экономией времени. Поддаются сварке в этом случае даже пороги авто, лонжероны, крылья, устраняются несовершенства металла, выправляются вмятины. Углекислотный аппарат настолько широко применяется благодаря эксплуатируемому газу – двуокиси углерода, который путем подачи на участок сварки под давлением и вытесняет воздух.

Исключается окисление поверхности и образование оксидной пленки. Это значит, результат такой сварки будет качественным.

Цветные металлы поддаются сварке, если заменить двуокись углерода на аргон. Использование подачи проволоки подразумевает ее изготовление из аналогичного свариваемому материала.

Вернуться к оглавлениюТехнология сварки кузова автомобиля

Для проведения качественных работ по сварке автомобильного кузова полуавтоматом с устройством подачи проволоки нужно придерживаться четкой схемы действий – это и будет залогом хорошего результата. С самого начала необходимо оценить нагрузочную способность сети питания. Углекислотный аппарат – мощное электрическое устройство, сеть должна соответствовать его уровню.

Далее начинаются работы по внедрению присадочной проволоки, снимается сопло горелки вместе с наконечником. Устанавливается соответствующая полярность тока, применяется прижимной ролик с проволокой. Следует помнить, что если Вы собираетесь осуществлять флюсовую сварку, «+» должен установиться на зажим, а «-» — на горелку.

Использование обыкновенной проволоки подразумевает обратную полярность. В подающее устройство конец проволоки помещается на 20 см, припой придерживается от возможного осыпания, прижимной ролик перемещается. Уже на проволоку помещается медный наконечник и газовое сопло.

Следующим этапом будет подключение подачи газа. Редуктор устанавливается непосредственно на баллон, содержащий углекислоту, и полуавтомат соединяется с ним с помощью простого шланга. После завершения всех подготовительных действий нажимается клавиша, расположенная на рукоятке горелки. Происходит подача газа, затем – проволоки с током.

Приступая к сварочным работам, необходимо вырезать фрагмент металла, наложить его на место приваривания, зачистить края. Дуговая сварка происходит посредством небольшого отрыва дуги.

Вернуться к оглавлениюСоветы при проведении сварочных работ

Если Вы не профессионал в сварочном деле и решили впервые использовать углекислотный полуавтомат, обладающий специальной конструкцией подачи, необходимо принять во внимание некоторые советы профессионалов. В процессе использования полуавтомата необходимо знать, какой последовательности действий для достижения надежного качественного результата нужно придерживаться.

- Установить полярность сварочного тока. Прямая используется при проведении сварки с флюсовой проволокой, обратная – при применении газовой среды. Поменять полярность можно с помощью перестановки клемм на корпусе.

- Обязательно проведение регулировки подачи газа, проволочного натяжения, тока. Проволока начнет поступать в горелку тогда, кода начнется сам процесс сварки.

- Обеспечить мастера, проводящего сварочные работы, защитной маской для того, чтобы избежать попадания искр в лицо.

Наличие защитной маски и спецодежды при проведении сварочных работ с помощью полуавтомата обязательно. Эти средства индивидуальной защиты помогут Вам чувствовать себя увереннее и избежать многих опасных аспектов работы.

Автомобильный пол вполне можно сваривать с обеих сторон, но в этом случае обработка специальной грунтовкой обязательна. Перед началом работ по сварке поверхность должна быть подготовлена специально, иначе качество сварки окажется низким, на сварочном шве появятся нежелательные поры. Кроме удаления грязи и пыли, поверхность обязательно подвергается обезжириванию.

krasymavto.ru

Сварка полуавтоматом для начинающих: видео уроки

Для сварки металлов может применяться лазерный луч, пламя горелки или плазма, но одним из самых простых и компактных вариантов устройств для выполнения такого вида работ является полуавтоматический аппарат.

Чтобы шов металла получился максимально ровным и защищённым от окисления, сваривание металлов таким способом лучше всего осуществлять с использованием защитного газа.

Сварка полуавтоматом для начинающих сложна только в первые минуты освоения. Чтобы максимально ускорить процесс обучения следует заранее изучить основные правила обращения с таким устройством.

Сварочный полуавтомат: принцип работы

Для того чтобы при использовании сварочного полуавтомата не «убить» устройство. А также не получить травму самому следует знать о правилах техники безопасности и принципе работы аппарата.

Сварочный полуавтомат состоит из:

- корпуса, в котором находится мощный трансформатор;

- шланга для подачи тока и газа к горелке;

- кабелей для подключения к «массе» и электрической сети;

- механизма подачи проволоки.

Также для сварки полуавтоматом потребуется приобрести бобину со специальной сварочной проволокой и баллон с углекислым газом.

Принцип работы полуавтоматического аппарата следующий:

- Сварочный ток подаётся на горелку одновременно с защитным газом.

- В качестве электрода в горелке используется сварочная проволока, которая подаётся в автоматическом режиме с помощью специального механизма.

- Между свариваемым изделием и проволокой образуется электрическая дуга, которая расплавляет металл в среде защитного газа, что позволяет получить качественный шов без окислов.

Основные правила техники безопасности при работе со сварочным полуавтоматом следующие:

- корпус сварочного аппарата должен заземлён;

- запрещается использовать устройство даже при незначительных механических повреждениях или любых других неисправностях;

- при значительных перерывах в работе следует обязательно отключать устройство от электрической сети и выключать подачу защитного газа;

- не проводить работы рядом со легковоспламеняющимися и взрывоопасными веществами;

- во время работы использовать защитную маску и перчатки.

Как только основные принципы работы с полуавтоматом будут усвоены можно приступать к практическим работам.

Сварка полуавтоматом: первый опыт

Для получения практического опыта рекомендуется вначале потренироваться на ненужных металлических обрезках, прежде чем приступать к выполнению сложных работ требующих от сварщика высокой квалификации.

Для практической работы необходимо подготовить:

- сварочный аппарат;

- перчатки;

- защитную маску;

- баллон с газом.

Первое что необходимо сделать, это настроить сварочный аппарат. Правильно отрегулированная сила подаваемого тока позволит выполнить сварочный шов идеально ровно и без обрывов.

Этот параметр напрямую зависит от толщины свариваемого металла, поэтому прежде чем приступить к работе необходимо ознакомиться с инструкцией к электрическому прибору. В которой должна быть указана рекомендуемая заводом-изготовителем сила тока для определённой толщины свариваемых деталей.

Выбор режимов сварки

Также следует сделать правильный выбор скорости подачи сварочной проволоки, которая регулируется специальным механизмом.

Оптимальный диаметр проволоки для сваривания равен 0,8 мм, но при работе с очень тонким металлом можно установить электрод 0,6 мм, чтобы при сниженной силе тока осуществлялось расплавление металла без затухания дуги.

Если есть возможность, то лучше приобрести итальянскую проволоку для сварки полуавтоматом. Импортные аналоги более качественные, но и стоимость таких изделий будет в несколько раз выше.

Несмотря на более высокую стоимость, такой электрод более подходит новичкам, по причине более лёгкого получения желаемого результата, даже при недостаточном опыте обращения с электросварочным аппаратом.

Видео-инструкция: настройка.

Баллон с редуктором

Для того чтобы защитить место сварки от воздействия кислорода, подаётся защитный газ. Самым дешёвым вариантом использования защитного газа является приобретение углекислотного баллона с редуктором.

Редуктор с манометром обязательно должны быть установлен для контроля давления подаваемого газа. Для осуществления качественной сварки металлов в среде защитного газа достаточно установить рабочее давление около 0,2 атмосфер.

Защитная маска

Для предохранения зрения варить полуавтоматом следует только с использованием защитной маски, например, Хамелеон. Современные изделия имеют в своей конструкции специальную регулировку, которая позволяет настроить защитный механизм таким образом, чтобы обеспечивалась качественная защита только во время горения дуги.

При затухании процесса плазменного горения окошко маски будет достаточно прозрачным, чтобы можно было продолжать работу без снятия защитного приспособления. Такие сварочные маски особенно будут удобны начинающим сварщикам, в устаревших моделях слишком сильно затенялось защитное стекло, что делало процесс сварки очень неудобным, по причине плохой видимости сварочного шва после затухания дуги.

Технология сварки

Когда все подготовительные работы будут осуществлены, необходимо подключить «массу» к свариваемой металлу. Если работать приходится с небольшими деталями, то сваривание производится на металлическом столе, к которому и подключается соответствующий проводник.

Если нет стола, то работу можно осуществить на горизонтально расположенном металлическом листе толщиной не менее 2 мм, к которому и осуществляется подсоединение «массы» сварочного аппарата.

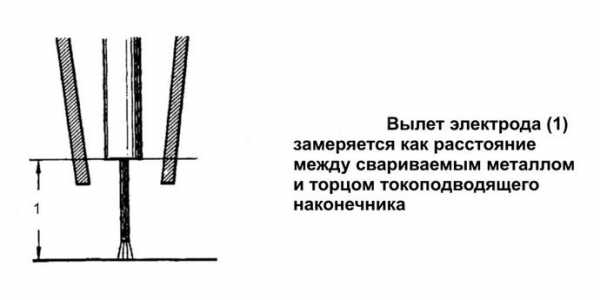

Перед началом сварочного процесса необходимо также отрегулировать величину выступания сварочной проволоки из сопла. Рекомендуется установить такой выступ в размере не более 5 мм. Если проволока перед началом выполнения сварочных работ выступает более значительно её необходимо укоротить с помощью кусачек.

Прежде чем выполнить сплошной сварочный шов рекомендуется максимально близко расположить свариваемые детали и не менее чем в двух местах осуществить точечное сваривание чиркнув электродом по металлу в месте соединения. Это необходимо для того чтобы обеспечить неподвижность свариваемых деталей.

Если необходимо наварить один лист металла на другой, то в этом случае можно воспользоваться струбцинами для надёжного закрепления привариваемых деталей. После того как будет обеспечена неподвижность деталей любым из перечисленных способов, можно приступать к выполнению сварочного шва.

Для сварки деталей делается запал дуги и производится расплавление металла в месте соединения металлов с формированием шва. Если при первых попытках сварить детали дуга не будет стабильно зажигаться необходимо увеличить силу тока подаваемую сварочным аппаратом.

Для правильного образования дуги необходимо на короткое время коснуться проволокой металлических деталей, к которым подключена «масса». Затем оторвать проволоку на минимально возможное расстояние для образования стабильного горения электрической дуги. Таким образом проваривается шов от одного края к другому, постепенно перемещая дугу над поверхностью свариваемых деталей.

Видео: соединение тонкого метала.

Видео: сварка толстого металла для начинающих.

Сварка алюминия

Применение защитных газов в полуавтоматической сварке позволяет выполнять качественное соединение алюминиевых деталей таким способом. Сварка алюминия является довольно сложным процессом даже для опытного специалиста, тем более непросто будет выполнить такую работу начинающим сварщикам.

Как варить полуавтоматом алюминиевые детали:

- зачищается поверхность свариваемых деталей от оксидной плёнки;

- нагреваются заготовки в печи или с использованием газовой горелки;

- включается сварочный аппарат в режим переменного тока высокой частоты;

- подключается баллон с аргоном или аргоногелиевой смесью;

- производится запал дуги и поддерживается её длина в диапазоне 12-15 мм.

Таким образом происходит сваривание деталей из этого легкоплавкого металла. В качестве присадочной проволоки, для выполнения работы, потребуется приобрести изделия из алюминия. А для обеспечения стабильной подачи проволоки аппарат должен быть оборудован соплом большего диаметра.

Видео:

Заключение

Как правильно варить полуавтоматом с углекислотой начинающим сварщикам вы узнали из данной статьи. Для закрепления полученных сведений рекомендуется сразу же приступить к практическим занятиям и осуществить пробное соединение деталей таким методом. Видео уроки позволят быстрее освоить полуавтомат в домашних условиях.

К свариванию алюминия и других цветных металлов рекомендуется приступать только после того, как хорошо будет освоена сварка чёрных металлов. В этой статье рассказывается, как варить нержавейку полуавтоматом.

Загрузка...plavitmetall.ru

Подающие механизмы полуавтоматов сварочных

Механизмы для подачи проволоки в полуавтомат: принцип работы и основные преимущества

В выполнении сварочных работ очень важно иметь под рукой качественные и надежные механизмы для подачи проволоки. Основными преимуществами является то, что они облегчают работу, поскольку данный функционал обеспечит подачу проволоки к месту назначения сварочных работ.

В выполнении сварочных работ очень важно иметь под рукой качественные и надежные механизмы для подачи проволоки. Основными преимуществами является то, что они облегчают работу, поскольку данный функционал обеспечит подачу проволоки к месту назначения сварочных работ.

Для полуавтоматической сварки такой подающий механизм будет выступать ключевым узлом и упростит работу даже профессионального сварщика. В чем преимущества данного механизма, какие на сегодняшний день существуют современные блоки для протягивания сварочной проволоки?

Содержание

- 1 Сварочный полуавтомат

- 2 Механизмы подачи

- 3 Заключение

Сварочный полуавтомат

Этот сварочный агрегат представляет собой аппарат с неполным циклом автоматики. Процесс сварки происходит в инертном газе (аргоне), активном (углекислом) или в смеси газов. Принцип сварки заключается в том, что в полуавтомате электрическая дуга, производимая постоянным электрическим током, всегда горит между изделием и сварочной проволокой. Во время работы через горелку газ перекрывает зону сварки, создавая защиту от воздействия воздуха. Такие полуавтоматы хороши в работе с листовым металлом.

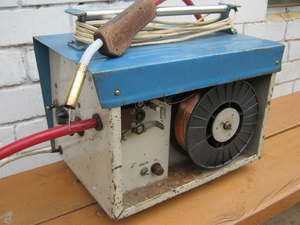

Полуавтомат позволяет значительно сокращать время работы, увеличивать качество сварных соединений. Популярная модель сварочного полуавтомата MIG MAG работает совместно с механизмом протягивания сварочной проволоки. Устройство должно находиться в самом сварочном аппарате в его корпусе либо быть выносным и подключаться по необходимости к источнику питания посредством силового кабеля.

Намотанная на бобину проволока должна располагаться в катушке полуавтомата и затем пропускаться через механизм подачи проволоки в специальный канал. К нему прикреплена сварочная горелка, от баллона подача газа идет к горелке по специально прикрепленной трубочке. Можно использовать и порошковую проволоку и в этом случае газовый баллон не понадобится.

Механизмы подачи

Еще совсем недавно использовали для подачи тянущее или толкающее устройство, но сейчас все изменилось и стали применять многофункциональный механизм с электронной системой управления. Контроль параметра режима работы позволяет существенно упростить весь процесс сварки. Существует три вида устройств с подачей материала, которые разделяются из-за способа протяжки проволоки.

-

Толкающего действия — это наиболее распространенный вид, он не утяжеляет сварочную горелку и облегчает сварочный процесс. Его необходимо установить возле сварочного аппарата и через направляющий канал проталкивать проволоку, чтобы она дошла до наконечника горелки.

Толкающего действия — это наиболее распространенный вид, он не утяжеляет сварочную горелку и облегчает сварочный процесс. Его необходимо установить возле сварочного аппарата и через направляющий канал проталкивать проволоку, чтобы она дошла до наконечника горелки. - Тянущего действия — такой механизм собирается внутри полуавтомата в корпусе горелки, он осуществляет подачу материала на себя. Он дает преимущество работать по необходимости с рукавами повышенной длины. Недостатком является то, что он утяжеляет горелку, а это отражается на работоспособности сварщика и замедляет процесс работы.

- Комбинированные — они совместили в себе тянущие и толкающие механизмы, такие устройства встречаются очень редко.

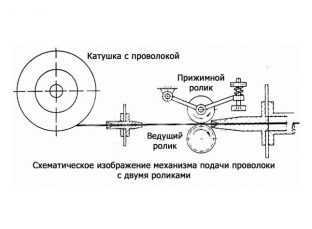

В механизме применяются 2-х и 4-х роликовые схемы, это зависит от диаметра проволоки. Для диаметра небольшого — 1-1,2 мм используется двухроликовая схема, она состоит из ведущего и прижимного ролика. Если предстоит работа с более толстой проволокой, тогда применяется механизм с двумя прижимными и двумя ведущими роликами. Они обеспечивают всему механизму более стабильную подачу в нужную зону даже в том случае, когда он находится на незначительном удалении от горелки.

Подача проволоки происходит благодаря прижатию между роликами. Диаметр проволоки должен быть меньше, чем диаметр канала и если диаметр окажется большего размера, то механизм не сможет обеспечить стабильного продвижения материала.

Современные виды механизмов подачи

На сегодняшний день можно приобрести современные устройства подачи проволоки, которые представляют собой сложные электронные устройства, они позволяют значительно снизить время выполнения сварочных работ.

На сегодняшний день можно приобрести современные устройства подачи проволоки, которые представляют собой сложные электронные устройства, они позволяют значительно снизить время выполнения сварочных работ.

Механизм оснащен пультом управления, с помощью которого подается сигнал на горелку, она совмещена с пультом. В момент нажатия на кнопку происходит подача проволоки, подача прекращается в момент, когда кнопка отпускается. В следующий раз, когда необходимо подать материал нужно только слегка нажать кнопку пульта. Все устройства могут работать продолжительное время с короткими стежками сварки. Благодаря электронной системе осуществляются все необходимые функции.

- Стабилизирует скорость подачи проволоки

- Возможность регулировать скорость

- В отдельных моделях есть функция памяти, она запоминает до 10 программ в сварочном режиме.

- Функция холодной протяжки помогает быстро и легко доставить проволоку в горелку.

- Функция продувки газом дает возможность оборудованию работать более длительный период времени. Перед началом и после окончания проведения сварочных работ необходимо делать продувку газом.

- Некоторые модели оснащены функцией регулировки времени отжига сварочной проволоки.

Все современные механизмы укомплектованы информативными дисплеями, индикаторами, они помогают контролировать текущие параметры, настройки в процессе работы, программы. Все модели достаточно просты в эксплуатации с ними могут разобраться даже домашние мастера.

Особенности в работе с устройством

Автономная работа механизма является одним из основных его преимуществ, он может работать вне полуавтоматического сварочного аппарата. Когда работы ведутся в неудобных и труднодоступных объектах есть возможность установить механизм отдельно на большом расстоянии от сварочного аппарата.

Кроме положительных моментов, также есть и отрицательные стороны, о которых следует упомянуть. Блок нуждается в качественном и своевременном техническом обслуживании, поэтому если не знать хорошо его устройства с этим справиться будет сложно.

Механизмы могут быть стационарными и переносными, для работ, которые требуют переноски аппарата, обычно используют переносные блоки, а для мест, куда невозможно перенести его применяют стационарного типа. Переносные механизмы считаются более практичными и удобными в работе.

При выборе устройства нужно учитывать некоторые параметры:

- Максимальная подача проволоки

- Допустимый диаметр материала

- Скорость и доступные настройки

- Мобильность, вес и габариты блока.

Заключение

Многие умельцы, имея чертеж и необходимые материалы, своими руками создают механизм для протяжки проволоки. Такие самодельные устройства не могут сравниться с возможностями современных механизмов отечественного и зарубежного производства, их обычно выбирают те, кто работает на профессиональном уровне.

- Автор: Виталий Данилович Орлов

stanok.guru

Устройство подающего механизм для инвертора, и как подавать проволоку в зону сварки

Буквально 15-20 лет назад работа сварщиком была трудоёмкой и тяжёлой. Сварщики для работы использовали большие и неудобные трансформаторы весом более 80 кг. На аппарате предусмотрены были специальные транспортировочные петли для более удобного перемещения по цеху или к месту сварочных работ. При транспортировке пользовались специальными платформами. При работе на высоте приходилось подавать их автокраном. Это все усложняло работу сварщику и людям окружающим его.

Буквально 15-20 лет назад работа сварщиком была трудоёмкой и тяжёлой. Сварщики для работы использовали большие и неудобные трансформаторы весом более 80 кг. На аппарате предусмотрены были специальные транспортировочные петли для более удобного перемещения по цеху или к месту сварочных работ. При транспортировке пользовались специальными платформами. При работе на высоте приходилось подавать их автокраном. Это все усложняло работу сварщику и людям окружающим его.

Инвертор

Но прогресс не стоит на месте и сейчас есть компактные инверторные сварочные аппараты размером с небольшую коробку и весом до 15 кг. Инверторный аппарат работает по принципу выпрямления и преобразования входного напряжения сети, с помощью специальных резисторов в ток с большой коммутационной амплитудой, затем он понижается до рабочей силы тока. Главным достоинством есть то, что КПД достигается до 90% при небольших размерах и маленьком весе до 15 кг. Имеется также плавная настройка тока, что характерно для сварки тонкого металла.

Но прогресс не стоит на месте и сейчас есть компактные инверторные сварочные аппараты размером с небольшую коробку и весом до 15 кг. Инверторный аппарат работает по принципу выпрямления и преобразования входного напряжения сети, с помощью специальных резисторов в ток с большой коммутационной амплитудой, затем он понижается до рабочей силы тока. Главным достоинством есть то, что КПД достигается до 90% при небольших размерах и маленьком весе до 15 кг. Имеется также плавная настройка тока, что характерно для сварки тонкого металла.

Инверторные аппараты могут работать как для сварки простыми электродами (MMA), так и совместно с подающим механизмом выступать в роли источника для полуавтоматической сварки (MIG).

Сейчас большинство инверторов поддерживают режимы сварки как электродами покрытого типа (ММА), тугоплавким вольфрамовым электродам в среде аргона (ТИГ), сварка в полуавтоматическом режиме (МАГ). Они имеют на панели управления переключатель сварки, которым выбирают определённый метод режима сварки.

Подробно рассмотрим, что такое подающий механизм и достоинства перед сваркой простыми электродами.

Подающий механизм — представляет собой совокупность из электромеханических приспособлений обеспечивающие автоматическую и бесперебойную подачу сварочной проволоки и защитного газа в зону сварки.

Подающий механизм

Подробно рассмотрим из чего состоит подающий механизм:

- Сварочный рукав. Он представляет собой гибий каркасный шлаг обтянутый многослойной резиной для защиты и изоляции силового кабеля. Внутри имеется специальный стальной спиральный канал для подачи сварочной проволоки к месту сварки. Также по шлангу обеспечивается подача защитного газа для защиты сварочной ванны от окружающей среды. Возле сварочной горелки расположена кнопка включения механизма подачи проволоки и газа.

- Механизм подачи проволоки. Обеспечивает бесперебойную подачу проволоки по сварочному рукаву. Состоит из электродвигателя постоянного или переменного тока, прижимного устройства для прижима роликов с помощью винтовых зажимов с определённым усилием.

- Приспособление для установки кассеты со сварочной проволокой. Расположен возле механизма подачи и предназначен для долговременного обеспечения сварочной дуги присадочным материалом. Кассета может располагаться как вертикально, так и горизонтально относительно подающего механизма. Фиксирование кассеты происходит благодаря специальной гайке или зажимам.

-

Блок управление. Его используют для регулировки подачи проволоки. Регулировка может быть электронной с помощью реостата или более грубая благодаря сменным шестерням. На современных устанавливается уже цифровые табло, на которых можно с точностью выставить скорость сварки и тем самым обеспечить более качественное формирование шва.

Блок управление. Его используют для регулировки подачи проволоки. Регулировка может быть электронной с помощью реостата или более грубая благодаря сменным шестерням. На современных устанавливается уже цифровые табло, на которых можно с точностью выставить скорость сварки и тем самым обеспечить более качественное формирование шва.

Основными плюсами перед сваркой электродами есть более быстрый процесс сварки, нет необходимости менять электрод часто, более хороший контроль за процессом сварки. Минусами есть боязнь сквозняков и сильного ветра (возможно образование пор), привязка и источнику защитного газа (баллон, рампа).

Как подключить механизм подачи к инвертору?

Для подключения подающего механизма вам потребуется:

- отвёртка фигурна;

- паяльник мощностью 50 ватт;

- канифоль;

- припой;

- дрель со сверлом для высверливания заклёпок;

- пассатижи.

Перед началом операции убедитесь, что аппарат не подключён к сети!

Итак, после того как убедились что инвертор обесточен, снимаем защитную крышку. Для этого берём фигурную отвёртку и откручиваем на боковых стенках по 4 самореза с каждой стороны. Далее берём дрель с маленьким сверлом и высверливаем заклёпки, которые крепят заглушку на задней стенки аппарата. После того как сняли заглушку, подаем через это отверстие провода с трёх пиновым разъёмом и включаем паяльник. Пока он будет греться, аккуратно сдираем защитный слой лака с конденсатора, расположенного посередине вдоль платы, а также с дорожки посередине и с металлического отверстия.

Итак, после того как убедились что инвертор обесточен, снимаем защитную крышку. Для этого берём фигурную отвёртку и откручиваем на боковых стенках по 4 самореза с каждой стороны. Далее берём дрель с маленьким сверлом и высверливаем заклёпки, которые крепят заглушку на задней стенки аппарата. После того как сняли заглушку, подаем через это отверстие провода с трёх пиновым разъёмом и включаем паяльник. Пока он будет греться, аккуратно сдираем защитный слой лака с конденсатора, расположенного посередине вдоль платы, а также с дорожки посередине и с металлического отверстия.

После того как все сделали, надёжно и аккуратно припаиваем провода согласно инструкции в комплекте с аппаратом. Дальше берём заклёпки, пассатижи и закрепляем 3-х контактное гнездо с проводами, которые припаяли на заднюю стенку корпуса. Когда все сделали, ставим на место крышку и прикручиваем обратно саморезы.

Не забудьте обзавестись баллоном с защитный газом, редуктором для регулировки подачи газа, метров 10-15 шлангов для подключения редуктора и аппарата, бухтой сварочной проволоки. Вот и все, осталось все подключить и полуавтоматическая сварка у вас готова.

- Автор: Александр Романович Чернышов

stanok.guru

Полуавтоматический сварочный аппарат

Сварочные аппараты этого класса выпускаются в разных модификациях. Специфическое название, «полуавтомат», означает, что отдельные действия придётся выполнять самому. Тем не менее, специальное оснащение позволяет упростить многие операции, поэтому с помощью такого оборудования вполне допустимо создавать качественные сварные соединения без помощников. Разумеется, для этого понадобится изучение соответствующих технологий и приобретение устойчивых практических навыков.

Вид полуавтоматического сварочного аппарата

Принципы работы

Для соединения деталей с помощью этого метода используется разогрев областей будущего контакта. Расплавленные участки объединяются и после снижения температуры образуют прочное цельное сплочение. Ниже перечислены вопросы, на которые обращают внимание разработчики соответствующих технологий:

- Нагрев должен быть достаточно интенсивным, чтобы металл начал плавиться после обработки.

- С другой стороны, необходимо обеспечить только локальное воздействие, чтобы структура соседних участков не была повреждена.

- Также следует учесть активизацию окислительных процессов, возможное проникновение (в область расплавленного металла) примесей из окружающего воздуха. Такие «добавки» способны ухудшить прочность и другие исходные параметры материалов.

Перечисленные задачи успешно решает сварочный аппарат. Нагрев в нём создаётся электрической дугой. Она образуется между электродом и металлической поверхностью при подаче на них напряжения. Так как для мощного постоянного разряда используется сильный ток, сравнительно небольшой по размерам рабочий разрядник быстро сгорает. Чтобы не выполнять часто его замену, используют тонкую проволоку, которая подаётся с нужной скоростью в рабочую область. Для исключения вредного влияния окружающей среды сюда же обеспечивается подача нейтрального газа.

Строение полуавтомата

Части оборудования, их предназначение и важные особенности:

- Источник питания. При создании дуги образуется напряжение несколько десятков вольт до 200 ампер и более того. Потребляемая мощность многих серийных моделей – диапазон от 5 до 6 кВт. Эти цифры приведены для того, чтобы точнее можно было оценить требования к блоку питания.

- Устройства управления предназначены для регулировки скорости подачи проволоки и установки уровня сварочного тока.

Сигнальные индикаторы оповещают о включении в сеть, возникновении критичных режимов работы и аварийных ситуациях.

- Провод для подключения к соединяемым сваркой деталям оснащается специальным пружинным зажимом.

- Горелка присоединена через гибкий рукав к корпусу. Внутри пропущен трубопровод и шланг. Они предназначены для дозированной подачи в рабочую область проволоки и газа.

- Если конструкция получилась тяжёлой, то для перемещения в днище устанавливают поворачивающиеся колёса.

- Проволока, намотанная на бобину, устанавливается внутри корпуса. Её подача осуществляется толкающим, тянущим, или комбинированным приводом.

Вид полуавтомата со снятой крышкой корпуса

Технические параметры

Прежде чем выяснять, сколько стоит тот или другой сварочный полуавтомат, надо определить круг задач, которые придётся решать на практике. Это поможет подобрать оборудование не слишком дорогое, но вполне подходящее по своим техническим параметрам.

Профессиональной иногда называют технику, которая способна обеспечить ток свыше 300 А. На практике такие значения требуются редко. Многим опытным мастерам, работающим в автомобильных сервисных центрах, вполне достаточно 200-250 А.

Определённый запас по мощности не будет лишним. Он позволит работать в номинальных режимах, без чрезмерных нагрузок, что продлит срок службы оборудования даже при интенсивном распорядке его использования.

Впрочем, если полуавтомат предполагается применять от случая к случаю, для решения личных бытовых задач, то подобные особые требования будут явно лишние. Но в любом случае надо изучить подробнее технические характеристики понравившейся модели техники.

Сеть питания 220 V подходит лучше для бытового применения, не придётся искать специальный источник питания. Но профессионалы отмечают преимущества трёхфазной сети 380 V. Как правило, такая проводка лучше приспособлена к повышенным нагрузкам. Использование трёх фаз позволяет получить разряд с более стабильными параметрами, что позитивно отражается на качестве сварки.

Полуавтомат, который подключается к сети 220 V

Если приобрести универсальный полуавтомат, то он будет способен работать от 220 V, или 380 V при соответствующем подключении. Допустимые отклонения напряжения не превышают 15-20%.

При снижении напряжения будет уменьшаться потребляемая мощность и ток.

Необходимо проверять рекомендованный номинальный ток сети питания. Его величина может составлять 15-25 А. Проводка должна быть рассчитана на соответствующие нагрузки.

Нужно обращать внимание на продолжительность постоянного включения при максимальном токе. Этот параметр указывают в процентах. Если он равен 60% при 180А, то это значит, что при наибольшей допустимой нагрузке полуавтомат может работать 6 минут, после чего понадобится четырехминутный перерыв для охлаждения оборудования. Аналогичным образом определяются временные отрезки стандартного рабочего цикла (10 мин.) при других значениях параметра.

В описаниях используют следующие обозначения:

- MIG – сокращение от «Metal Inert Gaz» (металл-инертный-газ). Оно определяет, что оборудование предназначено для сварки металлов в среде аргона, или другого инертного газа, их смесей в определённых пропорциях. Расходные материалы в этом случае дороже, но сварной шов получается надёжным даже без дополнительной защиты.

- MAG – это аббревиатура от «Metal Active Gaz» (металл-активный-газ). Для этой технологии используют защиту углекислым газом. По сравнению с первым вариантом, в данной среде качество сварного шва несколько хуже. Рекомендуется последующая зачистка созданного соединения, покрытие его антикоррозийными средствами.

Габаритные размеры и вес также надо изучить внимательно. При выполнении сложных работ, в ограниченном пространстве, именно они будут иметь решающее значение.

Как выглядит компактный сварочный аппарат

Длина газового рукава, обратного кабеля с зажимом – эти данные проверяют для определения радиуса рабочей зоны (когда аппарат устанавливается стационарно).

Диапазон, шаг изменения рабочего напряжения и сварочного тока, скорость, с которой осуществляется подача проволоки – определяют возможность применения разных режимов сварки, работы с различными металлами, размерами соединяемых деталей.

Максимальный диаметр электродов (вольфрамовых, щелочных и других). С помощью этой информации и специальных таблиц можно установить, какой толщины изделия из определённых металлов и сплавов способен сваривать этот аппарат.

Классы защиты, изоляции имеют значение при выполнении работ в помещениях с повышенной влажностью, в иных неблагоприятных и опасных условиях.

Если приведён коэффициент полезного действия, то можно будет оценить эффективность использования аппаратом энергетических ресурсов. В современных качественных моделях такой параметр достегает 85% и более.

Виды сварочного оборудования

Понятно, что потенциальные возможности этой техники во многом определяются параметрами электрической силовой части. Ранее использовались только схемы с трансформаторным преобразованием тока и напряжения. Они обеспечивали необходимый результат, но отличались крупными габаритами, недостаточно точной регулировкой и поддержанием рабочих параметров.

В наши дни подобные инженерные решения используются всё реже. Более распространены сварочные аппараты с частотными преобразователями.

Типичный инвертор работает по следующей схеме:

- Для питания используют стандартную сеть (220 V, или 380 V (три фазы) 50-60 Гц).

- Переменный ток выпрямляется, а для удаления оставшихся пульсаций применяют фильтрацию.

- Транзисторами, другими электронными приборами, выполняющими функции коммутаторов, ток преобразуется в переменный. Но, по сравнению с исходным значением, частоту увеличивают многократно, до 40 – 55 кГц.

- На следующем этапе напряжение снижают до 20-80 V, что позволяет получить на выходе сварочного аппарата сильный ток (20 – 300 А), достаточный для сварочных процедур.

Инверторный аппарат гораздо удобнее и функциональнее, сем устаревшие аналоги. Он значительно, в несколько раз, легче. Его вполне может перемещать один человек.

Специалисты ценят следующие преимущества техники этого типа:

- Компактный инверторный сварочный аппарат можно переносить с помощью наплечного ремня. Для его размещения требуется минимум места, поэтому становится доступно выполнение самых сложных рабочих процедур в стеснённых условиях.

- Развитие производственных технологий и удешевление электронных компонентов, позволили снизить цены на оборудование этого класса. Качественный инверторный сварочный аппарат стоит недорого. Он вполне доступен даже для частных пользователей.

- Инвертор точно настраивается для работы с определённой толщиной и материалом деталей. В отдельных моделях ток регулируется плавно, в широком диапазоне. Такие возможности при правильном использовании позволяют получить безупречное качество сварного соединения.

- Установленное значение тока инверторный сварочный аппарат поддерживает точно. Не понадобятся дополнительные подстройки со стороны пользователя, что также положительно влияет на характеристики рабочих процессов.

- Современный инверторный полуавтомат хорошо защищён от бросков напряжения в сети. Он приспособлен к работе в сложных условиях, сохраняет неизменность своих технических характеристик в течение длительной эксплуатации.

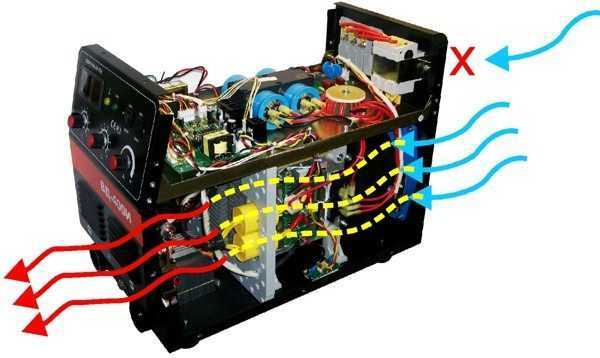

Инверторный сварочный аппарат сильно нагревается, поэтому такую технику часто оснащают достаточно мощными системами принудительного воздушного охлаждения. При постоянной работе в пыльных помещениях регулярно выполняют профилактические мероприятия, аккуратно удаляют попавшие внутрь загрязнения, сняв корпус.

Охлаждение инвертора должно быть достаточно эффективным

Выбор проволоки

Следует учитывать разные значения для проволоки из стали, титана, меди, других металлов и сплавов. В наше время выпускается более 70 разных модификаций изделий, предназначенных для всевозможных видов сварки. Их классифицируют по следующим основным группам:

- Проволока для сварки типа MIG (MAG), которая обладает сплошной структурой и предназначена для выполнения рабочих операций в защитной газовой среде.

- Полые изделия, с наполнителями. При использовании они создают локальную защиту в области нагрева.

- Проволоки для сварки с применением аргонодуговых технологий. В их составе есть специальные присадки

- Изделия, которые предназначены для формирования сварных соединений с применением флюса.

Отдельные виды проволок создают для сварки низколегированных, высокопрочных, нержавеющих и углеродистых сталей, медных, чугунных, никелевых и алюминиевых изделий. В стандартном обозначении первая группа цифр означает процентное содержание углерода («09» – это 0,08%). Чем параметр меньше, тем выше пластичность проволоки.

Проволока для сварочных аппаратов в готовом для установки виде, на специальных бобинах

В сварочный полуавтомат, работающий с токами до 200-250А включительно, устанавливают подающие механизмы, рассчитанные на проволоку с диаметром от 0,6 до 1 мм. При увеличении мощности техники монтируют соответствующее оснащение.

Параметры техники и производительности, которые необходимо использовать на практике для расчётов и настройки

| 0,6 | 0,5-1,5 | 16-20 | 40-100 | 6-7 | 25-35 |

| 0,8 | 0,8-2,5 | 17-25 | 50-180 | 7-12 | 22-32 |

| 1 | 1,0-4,0 | 18-28 | 60-250 | 8-16 | 20-30 |

| 1,2 | 1,5-8,0 | 18-32 | 70-350 | 9-20 | 18-28 |

| 1,6 | 2,0-20 | 20-36 | 100-500 | 10-22 | 16-25 |

Настройка сварочного аппарата при использовании проволоки с определённым диаметром

| 0,6 | 16-20 | 40-100 | От 5 до 15 | От 6 до 10 |

| 0,8 | 17-25 | 50-180 | От 5 до 15 | От 8 до 12 |

| 1 | 18-28 | 60-250 | От 8 до 18 | От 8 до 14 |

| 1,2 | 18-32 | 70-350 | От 8 до 16 | От 10 до 15 |

| 1,6 | 20-36 | 100-500 | От 15 до 25 | От 14 до 25 |

Стандартно сварочный аппарат такого типа комплектуется для работы со стальными проволоками, приведённых выше типоразмеров. Но если предполагается сварка алюминиевых изделий в аргоновой среде, то используют особые механизмы подачи, рассчитанные на относительно большой диаметр проволоки и невысокую прочность.

Для равномерного продвижения, наконечники покрывают изнутри тефлоном, иными материалами, обеспечивающими низкий коэффициент трения.

Проволока порошкового типа содержит специальные присадки. При образовании электрической дуги и высокой температуры они испаряются, создают защитную среду в рабочей зоне сварки. Это решение позволяет не пользоваться инертным газом. С его помощью можно отказаться от тяжёлых баллонов, устранить заботы и затраты, сопряжённые с применением этих ёмкостей. Их необходимо перевозить и хранить в особых условиях, соблюдать дополнительные меры безопасности при работе. Понадобится потратить время и деньги на процедуру переаттестации.

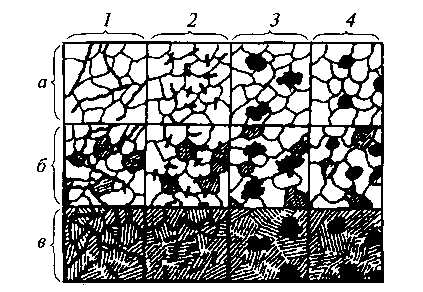

Виды проволок с наполнителями

Порошковые проволоки создают менее надёжную и равномерную защиту. Они быстро загрязняют атмосферу вредными соединениями, поэтому применение их в закрытых помещениях ограничено.

Сварка с помощью полуавтомата

Эта технология существенно отличается при работе с разными металлами, формой и толщиной деталей. Далее приведён алгоритм основных действий и особенности, которые опытные мастера учитывают в процессе сварки алюминиевых изделий.

Как выглядит сварка полуавтоматом

Этот металл отличается низкой плотностью, небольшой прочностью, высокой электро-, и теплопроводностью. Он плавится при + 660 °С, а плёнка окислов, которая очень быстро образуется на поверхности – при температуре выше + 2000 °С. Приведённые данные определяют основные условия для качественной сварки:

- При высоких показателях теплопроводности необходимо использовать большой ток и малое расстояние от электрода до соединяемых изделий. Это способен обеспечить сварочный инверторный полуавтомат.

- Такой аппарат пригодится для точной установки оптимальной силы тока, ведь алюминиевые детали можно быстро прожечь.

- Даже опытный специалист не сможет сделать так, чтобы на сварном шве не образовался кратер. Для устранения таких дефектов также хорошо подходит полуавтомат.

Сварку алюминиевых деталей выполняют следующим образом:

- Обеспечивают отсутствие в атмосфере помещения загрязнений, поддерживают температуру воздуха в диапазоне от + 18°С до + 22°С при влажности не более 65-70%.

- Удаляют механически и с помощью специальных химических препаратов окислы, жиры и другие загрязнения с поверхностей.

- Защитную среду создают газом – аргоном. Выбирают проволоку и устанавливают режимы, которые соответствуют параметрам соединяемых элементов.

- При выполнении работ используют маску, рукавицы, иные средства индивидуальной защиты.

Видео. Тест полуавтоматов

Современные полуавтоматы настраивать проще. В них есть блоки управления со встроенными разными режимами работы. После ввода исходных данных, будет задана оптимальная сила тока, иные параметры. Тем не менее, многое зависит от мастерства исполнителя. Именно поэтому для получения качественного и надёжного соединения сваркой нужен не только наиболее совершённый аппарат, но и тренировки, которые помогут накопить необходимый практический опыт.

elquanta.ru

Устройство и настройка механизма подачи проволоки в полуавтомат

Сварочные полуавтоматы — удобный и распространенный вид сварочной техники. Производительность сварки полуавтоматом зависит от правильной регулировки всех его технологических параметров, в том числе и режима подачи сварочной проволоки. Эту функцию выполняет специальный механизм подачи проволоки для полуавтомата. Современные конструкции позволяют регулировать скорость в диапазоне 50-600 мм/с.

Оглавление

- 1 Конструктивные варианты

- 2 Как производится настройка узла

Конструктивные варианты

Исходными требованиями к рассматриваемому узлу является его универсальность, сравнительно быстрая переналаживаемость, возможность работы с проволокой различного диаметра, компактность и возможность управлять скоростью перемещения проволоки к зоне сварки.

Типовая конструкция данного узла включает в себя:

- Катушку, на которой устанавливается кассета с исходным материалом.

- Приводной асинхронный трехфазный двигатель переменного тока, который рассчитывается на работу со сравнительно небольшим рабочим напряжением (не выше 36 В).

- Многоступенчатый червячный редуктор, при помощи которого можно изменять скорость перемещения проволоки.

- Сменные зубчатые колеса, от которых получают вращение подающие ролики.

- Комплект подающих роликов, которые имеют возможность своего осевого регулирования под различный диаметр сварочной проволоки.

- Подающая втулка, которая, в зависимости от размещения узла, обеспечивает перемещение материала вне его корпуса.

- Опорная рама, на которой размещены все элементы данного узла. Рама может снабжаться транспортирующими колесиками.

- Блок предварительного натяжения проволоки (устанавливается до роликов).

Компоновка отдельных узлов, из которых состоит подача проволоки для полуавтомата, зависит от способа подачи проволоки. Она может быть тянущей, толкающей и смешанной.

Тянущий вариант предусматривается в том случае, когда мощности приводного электродвигателя недостаточно для того, чтобы протягивать проволоку роликами с максимально требуемой скоростью. Для этого механизм протягивания размещается в ручке сварочной горелки. Это хоть и утяжеляет саму горелку, но способствует более равномерной скорости перемещения, что особенно важно для обеспечения повышенного качества сварного шва и стабильности его габаритных размеров. Для того, чтобы рука сварщика не уставала, предусматривается специальная подставка. Вследствие этого такая конструкция менее распространена, поскольку рассчитана в основном на сварщиков-профессионалов.

При толкающем варианте все подвижные детали располагаются в корпусе самого узла, а точное направление обеспечивается соответствующей регулировкой направляющей втулки, которая располагается после приводных роликов. Такая компоновка требует, чтобы узел подачи располагался рядом с рабочим местом сварщика. В случае возникновения каких-либо проблем с данным механизмом сварка прервется, что неизбежно отразится на ее качестве. Поэтому толкающая подача более требовательна к надежности действия приводного электродвигателя.

Комбинированная подача, когда в узле имеется и толкающий, и тянущий приводы, наиболее безопасна: при возникновении проблем внутри корпуса перемещение продолжится автономным устройством, которое смонтировано в сварочной горелке. Тем не менее такая схема отличается наибольшей сложностью, а потому применяется вынужденно: например, при значительных расстояниях между полуавтоматом и механизмом подачи. Тянуще-толкающей подачей оснащаются наиболее мощные типоразмеры сварочных полуавтоматов.

Таким образом, выбор наиболее подходящей схемы механизма подачи сварочной проволоки для полуавтомата зависит от условий сварки и квалификации работающего.

Как производится настройка узла

Операции предварительной регулировки значительно облегчаются, если сварочный полуавтомат оснащен блоком электронного управления.  В этом случае изменение скорости перемещения сварочной проволоки может производиться при помощи так называемого пропорционального управления, когда интенсивность нажатия на управляющую кнопку замедляет или ускоряет вращение подающих роликов.

В этом случае изменение скорости перемещения сварочной проволоки может производиться при помощи так называемого пропорционального управления, когда интенсивность нажатия на управляющую кнопку замедляет или ускоряет вращение подающих роликов.

Происходит это следующим образом. Асинхронный двигатель может изменять скорость вращения ротора несколькими способами:

- Увеличением скольжения ротора. Способ имеет существенный недостаток — повышенные потери мощности с последующим перегревом двигателя. Поэтому он пригоден только при кратковременном режиме управления и с проволокой малых диаметров, когда усилие подачи значительно меньше, чем крутящий момент, который развивает электродвигатель;

- Включением в цепь ротора дополнительных резисторов, которые замедлят его вращение. В этом случае регулировка производится только ступенчато, а габаритные размеры устройства увеличиваются, что не всегда приемлемо;

- Изменением напряжения на статоре, которое выполняется специальным электронным регулятором напряжения. Такой способ наиболее современен — практически отсутствуют электрические потери, а двигатель не перегружается, но и стоимость механизма в этом случае будет наибольшей.

Пропорциональное управление, кроме того, позволяет включать регулятор напряжения постепенно. Из-за этого скорость роликов будет изменяться плавно, а тормозной момент от инерции подаваемого материала оказывается минимальным. Как следствие, прорыв проволоки практически исключается.

Кроме регулировки скорости вращения роликов, современные механизмы подачи сварочной проволоки позволяют управлять и иными параметрами. Например, усилием прижима проволоки роликами.

Плавность подачи обеспечивается за счет увеличения количества подающих роликов. Обычно их пять: два ролика (прижимные) располагаются вверху, а остальные (подающие) располагаются ниже оси подачи проволоки. Исходный зазор между верхними и нижними роликами должен быть равен толщине проволоки: только в этом случае фрикционный захват будет надежным. Однако сварочная проволока в большинстве случаев изготавливается из мягкой, малоуглеродистой стали, которая пластически деформируется, а омедненная проволока, кроме того, еще и уменьшает коэффициент трения. Поэтому перед первым включением устройства передний торец проволоки заостряют, и в таком состоянии вводят в зазор, после чего ролики сдвигают на расстояние, которое гарантированно обеспечит надежный прижим материала к рабочим поверхностям роликов.

Последним этапом регулировки является регулировка натяжения сварочной проволоки, разматываемой с кассеты. Она выполняется при помощи накидной гайки, которая предусматривается на корпусе механизма подачи.

В комплект рассмотренного узла входят также сменные пары зубчатых колес, при помощи которых производится переналадка механизма под другой диаметр проволоки.

Таким образом, наладка узла подачи выполняется в результате последовательной настройки скорости вращения ротора электродвигателя, усилия прижима роликов к материалу и изменения размеров подающих роликов.

wikimetall.ru

www.samsvar.ru

Сварочный полуавтомат бытового назначения своими руками: схема инвертора, подготовка, сборка

Человек, который имеет определенные знания и опыт в области электроники, вполне способен справиться с такой задачей, как изготовление сварочного полуавтомата своими руками или его ремонт. Достаточно подготовить определенный набор элементов и приспособлений. Если сравнивать инверторные полуавтоматы с аналогичным сварочным оборудованием, то первые выделяются, прежде всего, более легким весом, благодаря чему особых сложностей в работе с ними не возникает. Вдобавок к этому не приходится прибегать к специальным приспособлениям, чтобы переместить их на другое место.

Человек, который имеет определенные знания и опыт в области электроники, вполне способен справиться с такой задачей, как изготовление сварочного полуавтомата своими руками или его ремонт. Достаточно подготовить определенный набор элементов и приспособлений. Если сравнивать инверторные полуавтоматы с аналогичным сварочным оборудованием, то первые выделяются, прежде всего, более легким весом, благодаря чему особых сложностей в работе с ними не возникает. Вдобавок к этому не приходится прибегать к специальным приспособлениям, чтобы переместить их на другое место.

Устройство самодельного сварочного полуавтомата

Если коротко описать схему работы инверторного аппарата, то суть ее заключается в следующем: после поступления на выпрямитель тока возникает пульсирующее напряжение, за счет которого обеспечивается сглаживания фильтра, в результате создается на выходе ток постоянной величины. Транзисторы позволяют создавать из постоянного переменный ток, обладающий показателем частоты от 20 Гц и выше.

Если коротко описать схему работы инверторного аппарата, то суть ее заключается в следующем: после поступления на выпрямитель тока возникает пульсирующее напряжение, за счет которого обеспечивается сглаживания фильтра, в результате создается на выходе ток постоянной величины. Транзисторы позволяют создавать из постоянного переменный ток, обладающий показателем частоты от 20 Гц и выше.

Ввиду падения напряжения его назначение может находиться в диапазоне 70-90 В, при этом демонстрируемая током сила может доходить до отметки 200 А.

Подобные особенности позволяют самодельному сварочному полуавтомату демонстрировать аналогичные качества, что и большая часть подобного оборудования.

Однако в ремонте этих устройств могут возникнуть определенные сложности, учитывая наличие в системе сложных электросхем.

Помня о том, что инвертор работает за счет изменения переменного тока вместо использования частотного преобразователя ЭДС, это обеспечивает прибору небольшие габариты и легкий вес.

Однако для ремонта такого оборудования владелец должен иметь определенные знания в электротехнике.

Устройство полуавтомата

Согласно схеме, масса обычного электросварочного оборудования, которое обеспечивает ток 160 А, составляет не более 19 кг. На фоне него инвертор, обладающий аналогичными техническими характеристиками, весит в 2 раза меньше, а демонстрируемая им сила тока может доходить до 250 А.

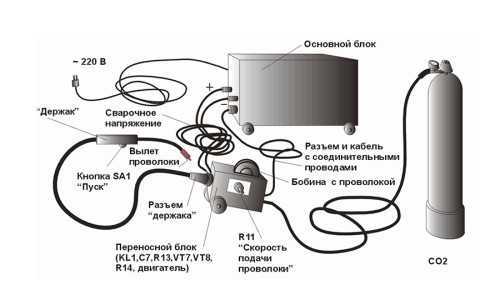

При этом каждый из названных приборов для сварки может быть изготовлен своими руками. По схеме в оснащении сварочного инверторного полуавтомата представлен не только источник питания, но и ряд иных обязательных элементов:

- горелка;

- устройство, обеспечивающее подачу проволоки;

- гибкий шланг, по которому поступает проволока и газ под давлением.

Особенности изготовления сварочного полуавтомата

Изготовление инверторного типа полуавтомата представляется довольно трудной в реализации задачей, поскольку от владельца потребуется самостоятельно создать устройство подачи проволоки.

Материалы

Если владелец полон решимости добиться своего, то ему помимо схемы необходимо подготовить инструменты и материалы, полный список которых включает следующие:

Если владелец полон решимости добиться своего, то ему помимо схемы необходимо подготовить инструменты и материалы, полный список которых включает следующие:

- трансформатор, обеспечивающий ток от 150 А;

- механизм, обеспечивающий подачу проволоки;

- гибкий рукав, посредством которого подается газ;

- бобина с проволокой;

- устройство управления.

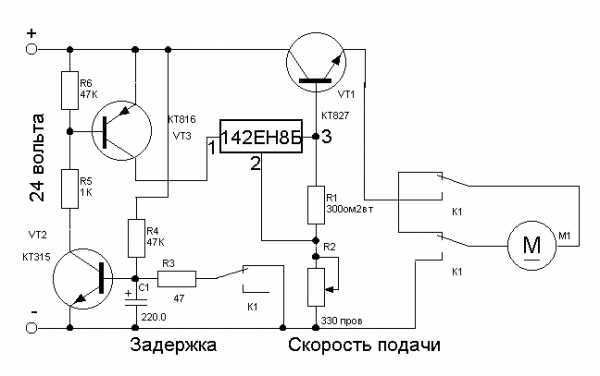

Механизм подачи является очень важным компонентом сварочного оборудования, поскольку именно благодаря ему будет обеспечиваться подача проволоки в зону сварки при помощи рукава.

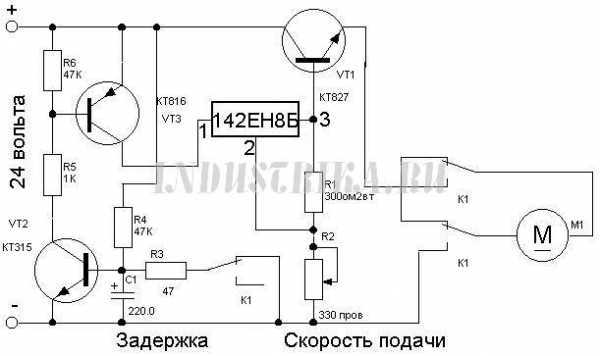

Особого внимания заслуживает скорость подачи проволоки для сварки, которая должна поступать в том же темпе, что и процесс плавления расходника. Именно скорость подачи проволоки во многом влияет на то, насколько качественно будет создан шов. По этой причине желательно включить в систему для сварки такой прибор, как регулятор скорости. Благодаря ему будет возможность выполнять сварку из любой проволоки вне зависимости от материала изготовления и диаметра.

Чаще всего для создания сварного шва применяют проволоку диаметром от 0,8 до 1,6 мм. Она должна быть размещена на бобине, после чего уже производится заправка инвертора для сварки. Желательно сделать так, чтобы электродная проволока поступала к горелке в автоматическом режиме. Благодаря этому можно ускорить процесс сварки.

Прибор, который контролирует работу инверторного полуавтомата, оснащен регулятором для стабилизации тока. Для обеспечения нужной величины тока в системе предусмотрена электрическая микросхема, представленная микроконтроллером, функционирующим в режиме широтно-импульсного модулятора. Важным параметром является коэффициент заполнения, который влияет на напряжение, создаваемое на обкладках конденсатора. А тот при этом определяет электрическую силу, демонстрируемую сварочной дугой.

Особенности подготовки трансформатора

Для получения представления об особенностях подготовки трансформатора для изготовления самодельного сварочного полуавтомата важно учесть следующий момент: по своему исполнению этот прибор не отличается от того, который применяется в микроволновой печи.

Для получения представления об особенностях подготовки трансформатора для изготовления самодельного сварочного полуавтомата важно учесть следующий момент: по своему исполнению этот прибор не отличается от того, который применяется в микроволновой печи.

В конструкции этого устройства присутствуют две бобины, содержащие изолированный медный провод. Они выполняют роль первичной и вторичной обмотки. Именно на это изделие будет возлагаться ключевая роль при создании самодельного инвертора.

Ввиду несовпадения количества витков проволоки первым ток поступает на первичную бобину, а затем за счет эффекта индукции во вторичной бобине наблюдается снижение напряжения, что приводит к увеличению силы тока. Если было принято решение создавать инверторный сварочный полуавтомат на основе трансформатора, который использовался в микроволновой печи, то придется внести в его конструкцию определенные изменения.

Подобная необходимость обусловлена тем, что выдаваемое этим устройством напряжение превышает необходимое значение, при котором будет обеспечена нормальная работа сварочного аппарата. По этой причине основная задача будет заключаться в увеличении силы тока и одновременном уменьшении характеристики напряжения. Следует упомянуть об одном важном моменте: увеличение силы тока может привести к возгоранию электрода и повреждению металлической заготовки, если ток будет слишком слабым, то во время сварочных работ невозможно будет обеспечить шов достаточной надежности.

На этом этапе важно выполнить правильные расчеты, иначе созданный сварочный полуавтомат в скором времени потребует ремонта. Если вернуться к необходимым изменениям в конструкции системы, то здесь подразумевается переделка вторичной обмотки: сперва нужно убрать старую обмотку, аккуратно накрутить на нее новую, в качество которой следует использовать провод с защитой на основе эмали. Все витки необходимо размещать очень плотно, ремонт следует проводить максимально аккуратно, иначе возникнет опасность повредить первичную обмотку.

На таких параметрах, как толщина применяемого провода и количество витков можно не останавливаться, поскольку их выбор будет определяться типом ремонтируемого трансформатора. Однако для расчета оптимальных показателей можно обратиться к онлайн-калькулятору. После создания необходимого количества витков обмотку следует защитить при помощи токоизолирующего вещества.

Выбор корпуса, совмещение катушки и монтаж

Прежде чем приступить к самостоятельной сборке сварочного полуавтомата, следует решить вопрос с подходящим вариантом корпуса. В качестве альтернативы можно рассмотреть короб, имеющий необходимые размеры, из листового металла или пластической массы. Выбранный корпус послужит местом, куда будут установлены трансформаторы, после чего необходимо соединить их первичные и вторичные бобины.

-

Подключение первичных обмоток выполняется по параллельной схеме, а вторичных — по последовательной. Изготовленный с подобным корпусом инверторный полуавтомат сможет принимать ток величиной 60 А, обеспечивая при этом выходное напряжение 40 В. Благодаря подобным рабочим характеристикам можно создать комфортные условия для выполнения сварки дома.

Подключение первичных обмоток выполняется по параллельной схеме, а вторичных — по последовательной. Изготовленный с подобным корпусом инверторный полуавтомат сможет принимать ток величиной 60 А, обеспечивая при этом выходное напряжение 40 В. Благодаря подобным рабочим характеристикам можно создать комфортные условия для выполнения сварки дома. - Основная задача системы охлаждения сварочного полуавтомата самодельного заключается в защите от перегрева инвертора в процессе работы. Для решения подобной задачи необходимо придерживаться следующих схем размещения устройств: сперва в корпусе необходимо установить вентиляторы, для которых отводят участки на обеих его сторонах, располагающиеся напротив преобразователей электричества.

- Проблема с вентиляторами решается путем приобретения их в магазине или же заимствования из старого системного блока компьютера. Перед установкой следует удостовериться, что они способны обеспечить поток воздуха на вытяжку.

Для эффективного отвода нагретого и подачи холодного воздуха следует предусмотреть в корпусе созданного полуавтомата своими руками несколько десятков сквозных отверстий. Приобрести сварочные держатели кабеля можно в специализированном магазине. Самодельный сварочный полуавтомат невозможно создать без газового баллона: он может быть приобретен также в магазине или же заимствован от старого огнетушителя. Когда инвестор будет подключен к сети, микроконтроллер сразу же включится в работу и настроит оптимальные характеристики для сварки. При наличии на кабеле напряжения, не 100 В, можно сделать вывод о неисправности прибора. В этом случае потребуется провести диагностику и устранить причину.

Устройство скорости подачи электродной проволоки

Хотя производители позиционируют сварочные аппараты как сверхнадежные приборы, довольно часто они выходят из строя по причине регулятора подачи проволоки, что вынуждает владельца часто заниматься его ремонтом. Если возникли проблемы в работе этого элемента, то в дальнейшем это может негативным образом сказаться на работе и самого сварочного полуавтомата.

Хотя производители позиционируют сварочные аппараты как сверхнадежные приборы, довольно часто они выходят из строя по причине регулятора подачи проволоки, что вынуждает владельца часто заниматься его ремонтом. Если возникли проблемы в работе этого элемента, то в дальнейшем это может негативным образом сказаться на работе и самого сварочного полуавтомата.

При положительном исходе владельцу потребуется лишь потратить больше времени на сварку и заменить электронную проволоку. Учитывая, что в момент подачи насадки сварочного агрегата проволока фиксируется, для ремонта владелец должен будет извлечь насадку и очистить контактную зону.

Если в работе регулятора управления подачи проволоки возникают неполадки, то это позволяет сделать вывод о неоптимальной скорости поступления сварочной проволоки.

Выход из строя регулятора управления может быть обусловлен и неисправностями в его механической части. Используемая в нем схема предусматривает прижимной ролик, который оснащен регулятором уровня прижима проволоки, а также роликом подачи проволоки. Последний характеризуется наличием двух углублений, из которых выходит сварочная проволока диаметром до 1 мм.

После регулятора располагается соленоид, основная функция которого заключается в контроле подачи газа. Учитывая, что регулятор является довольно массивным элементом, а его крепление к панели аппарата обеспечивают лишь несколько болтов, правильно будет считать, что регулятор подачи не имеет надежной опоры. Эта особенность может привести к перекашиванию конструкции полуавтомата, что также может стать причиной выхода его из строя.

Заключение

Несмотря на то что в продаже предлагается большой выбор различных сварочных агрегатов, каждый владелец может сэкономить средства на его приобретении, если решит изготовить подобное оборудование своими руками. Подобная идея проста в реализации по той причине, что для нее можно применять материалы и инструменты, которые не составит труда найти. При этом не стоит опасаться того, что самодельный сварочный агрегат быстро выйдет из строя. Главное -следовать схеме создания подобного оборудования, и тогда его работа будет проходить с оптимальными рабочими характеристиками, что позволит создавать надежные сварочные соединения.

Оцените статью: Поделитесь с друзьями!elektro.guru

| индустрия » Электротехника » Сварочные аппараты » Сварочный полуавтомат Надежность современных полуавтоматов часто подводит регулятор скорости подачи проволоки сварочного полуавтомата схема не всегда надежна и механическая