Технические характеристики сварочных электродов ОЗС-4. Озч 4

Сварочные электроды : ОЗЧ-4 сварочные электроды

{tab Основные характеристики}

Основное назначение электродов ОЗЧ 4

Холодная сварка и наплавка деталей из серого и высокопрочного чугунов. Предпочтительна сварка последних слоев поверхностей, работающих на истирание или в условиях действия ударных нагрузок. Наплавка в нижнем и вертикальном положениях шва постоянным током обратной полярности.

{tab Основные характеристики}

Характеристика электродов ОЗЧ 4

Покрытие – основное.

Коэффициент наплавки – 11,5 г/А ч.

Производительность наплавки (для диаметра 4,0 мм) – 1,3 кг/ч.

Расход электродов на 1 кг наплавленного металла – 1,7 кг.

Типичные механические свойства металла шва

|

Временное сопротивление sв, МПа |

Относительное удлинение d5, % |

Твердость наплавленного металла НВ |

|

520 |

17 |

170 |

Типичный химический состав наплавленного металла, %

|

Ni |

C |

Mn |

Si |

Cu |

Fe |

S |

P |

|

основа |

0,30 |

0,5 |

0,5 |

1,5 |

1,5 |

0,005 |

0,003 |

Геометрические размеры и сила тока при сварке

|

Диаметр, мм |

Длина, мм |

Ток, А |

|

Среднее количество электродов в 1 кг, шт. |

|

2,5 |

280 |

50 – 80 |

65 |

|

|

|

310 |

70 – 110 |

42 |

|

|

4,0 |

330 |

100 – 130 |

22 |

|

|

5,0 |

400 |

120 – 160 |

11 |

Особые свойства электродов ОЗЧ 4

Электроды обладают малой проплавляющей способностью. Обеспечивают получение наплавленного металла с повышенной износостойкостью в условиях трения металла о металл, достаточной сопротивляемостью ударам, высокой технологичностью при обработке резанием.

Технологические особенности сварки электродами ОЗЧ 4

Сварку производят короткими валиками длиной 30-60 мм с поваликовым охлаждением на воздухе до температуры не выше 60°С и проковкой наложенного валика легкими ударами молотка.

Прокалка перед сваркой: 250-280°С; 1 ч.

Обозначение в документации ОЗЧ 4|

ОЗЧ-4-Æ |

ТУ 1272-104-36534674-99 |

{tab Информация для заказа}

{tab Аналоги}

elektrodi.ru

Электроды для сварки и наплавки чугуна : ОЗЧ-4

ОписаниеГОСТ

AWS ENi-CI

ISO ENiBG2

DIN ENiBGII

Основное назначение электродов ОЗЧ-4

Холодная сварка и наплавка деталей из серого и высокопрочного чугунов. Предпочтительна сварка последних слоев поверхностей, работающих на истирание или в условиях действия ударных нагрузок. Наплавка в нижнем и вертикальном положениях шва постоянным током обратной полярности.

Характеристика электродов ОЗЧ-4

- Покрытие – основное.

- Коэффициент наплавки – 11,5 г/А ч.

- Производительность наплавки (для диаметра 4,0 мм) – 1,3 кг/ч.

- Расход электродов на 1 кг наплавленного металла – 1,7 кг.

Типичные механические свойства металла шва

Типичный химический состав наплавленного металла, %

Геометрические размеры и сила тока при сварке

Особые свойства электродов ОЗЧ-4

Электроды обладают малой проплавляющей способностью. Обеспечивают получение наплавленного металла с повышенной износостойкостью в условиях трения металла о металл, достаточной сопротивляемостью ударам, высокой технологичностью при обработке резанием.

Технологические особенности сварки электродами ОЗЧ-4

- Сварку производят короткими валиками длиной 30-60 мм с поваликовым охлаждением на воздухе до температуры не выше 60°С и проковкой наложенного валика легкими ударами молотка.

- Прокалка перед сваркой: 250-280°С; 1 ч.

Обозначение в документации ОЗЧ-4

ОЗЧ-4-Æ ТУ 1272-104-36534674-99

Сварка чугуна высоконикелевыми электродами ОЗЧ-3, ОЗЧ-4

Чугун – широко применяемый конструкционный материал, отличающийся хорошими литейными свойствами и малым коэффициентом линейного расширения, высокой износостойкостью и хорошей обрабатываемостью. Пониженная прочность и высокая хрупкость серых чугунов приводят в отдельных случаях к поломке в процессе эксплуатации изготовленных из них деталей, а это в свою очередь приводит к выходу из строя или к простою оборудования. Поломки могут быть вызваны приложением к деталям нагрузок, превышающих расчетные, попаданием в механизмы инородных твердых тел, образованием трещин из-за неравномерного нагрева. Для ремонта деталей, вышедших из строя, широко применяют сварочные процессы. При правильном выборе способов устранения дефектов и их тщательном выполнении качество восстановленных деталей, как правило, отвечает требованиям эксплуатации. С учетом обрабатываемости, плотности, прочности, цвета наплавленного металла при холодной сварке чугуна, а также стойкости в агрессивных средах и общего товарного вида сварного соединения, разработаны многочисленные марки электродов. В мировой и отечественной практике в качестве стержня электродов используют никель, медь и их сплавы с добавками легирующих компонентов, придающих наплавленному металлу специальные свойства. Находят так же применение электроды с высоким содержанием железной составляющей.

В последнее время особенно широкое распространение при ремонтной сварке чугуна и заварке дефектов в отливках получили сварочные покрытые электроды на никелевой основе. Они распространены за рубежом и широко применяются такими фирмами, как Кастолин (Швейцария) и УТП (Германия). В отечественной практике широко применяются электроды на чисто никелевой проволоке – ОЗЧ-3 и ОЗЧ-4. Никель, составляющий основу электродов, растворяется в основной металлической массе чугуна и его влияние объясняется главным образом воздействием на металлическую матрицу. Обладая графитизирующей способностью, никель влияет на распад цементита с образованием графитовой эвтектики и вызывает образование аустенитной структуры в металле шва, таким образом никель оказывает благоприятное влияние на уменьшение зоны отбела (высокой твердости) в зоне сплавления. При сварке основной металл в зоне действия дуги расплавляется на глубину 0,5-1,5 мм. Расплав электродного металла, содержащий большое количество никеля, взаимодействует с расплавленным чугуном. Наплавленный металл – вязкий, легко поддающийся механической обработке, и лишь зона сплавления отличается повышенной твердостью. Чем больше доля расплавленного основного металла, тем ощутимее зона сплавления, и, наоборот, при незначительном расплавлении основного металла, можно получить настолько малую полоску зоны сплавления, что она не скажется на обрабатываемости.

Использование специальных покрытий сварочных электродов ОЗЧ-3, ОЗЧ-4 обеспечивает высокую плотность наплавленного металла, они обладают малой проплавляющей способностью, за счет чего уменьшается зона взаимодействия электродного и основного металла. Малое расплавление основного металла достигается также уменьшением эффективной мощности источника плавления и увеличением скорости сварки, т.е. снижением погонной энергии. Применяются электроды малых диаметров (2; 2,0; 3мм) и минимальные силы тока.

Электроды ОЗЧ-3 применяются для холодной сварки и заварки литьевых дефектов в деталях из серого и высокопрочного чугуна. Эти электроды предпочтительнее применять для сварки соединений, к которым предъявляют повышенные требования по чистоте обрабатываемой поверхности. Химический состав наплавленного металла: никель больше 99,0 процентов. Электроды ОЗЧ-4 предпочтительнее применять для выполнения последних слоев поверхностей, работающих на истирание или при наличии ударных нагрузок. Химический состав наплавленного металла примерно следующий: никель около 95 процентов, медь–1,5 процента, железо–1,5 процента, марганец–0,5 процента, кремний–0,5 процента, углерод–0,3 процента.

При холодной сварке чугуна электродами ОЗЧ-3 и ОЗЧ-4 необходимо соблюдать следующие требования: сварку производят короткими швами длиной 30-50 мм с послойным охлаждением на воздухе до температуры 60 градусов Цельсия и проковкой каждого участка шва легкими ударами молотка. При заварке крупных дефектов электроды марки ОЗЧ-3 используют в сочетании с электродами марки ОЗЖН-1, поочередно чередуя. Подготовку дефектов под заварку выполняют в зависимости от характера, размеров и расположения сквозного дефекта – вырубкой, воздушно-дуговой резкой, фрезерованием, изготовлением вставок и применением «вварышей». Трещины, спаи, разбитые части разделывают снятием кромок; -образную канавку разделывают для односторонней сварки, если для разделки и сварки доступна одна сторона стенки; другую сторону, неудобную для разделки и сварки, по возможности разделывают после заполнения канавки выплавлением дугой корня шва на глубину, достаточную для заплавления один проход; Х – образную канавку разделывают для двухсторонней сварки, если для разделки и сварки доступны обе стороны стенки. В отдельных случаях для усиления сварного соединения в толстостенных деталях на кромках разделки устанавливают ввертыши. В толстостенных отливках целесообразна разделка трещин с образованием сквозного паза. Для очистки и проковки наплавленного металла рекомендуется применять пневмомолоток с набором зубил, специально заточенных под различный профиль. Первый валик следует укладывать в корень разделки электродом диаметром 2,5 или 3 мм при небольшой силе сварочного тока.

saturn-sv.ru

ОЗЧ-6 d=4мм

Основное назначение электродов ОЗЧ 6

Холодная сварка деталей из серого и ковкого чугунов, предпочтительно при ремонте тонкостенных конструктивных элементов. Сварка в нижнем и вертикальном положениях шва постоянным током обратной полярности.

Характеристика электродов ОЗЧ 6

Покрытие – основное.

Коэффициент наплавки – 15,5 г/А ч.

Производительность наплавки (для диаметра 4,0 мм) – 2,2 кг/ч.

Расход электродов на 1 кг наплавленного металла – 1,4 кг.

Типичные механические свойства металла шва

|

Временное сопротивление sв, МПа |

Предел текучести sт, МПа |

Относительное удлинение d5, % |

Твердость наплавленного металла НВ |

|

320 |

200 |

14 |

160 |

Типичный химический состав наплавленного металла, %

|

Cu |

C |

Mn |

Si |

Ni |

Cr |

Fe |

B |

|

основа |

0,05 |

1,1 |

0,3 |

1,2 |

0,7 |

10,0 |

0,2 |

Геометрические размеры и сила тока при сварке

|

Диаметр, мм |

Длина, мм |

Ток, А |

Среднее количество электродов в 1 кг, шт. |

|

2,0 |

300 |

50 – 80 |

81 |

|

2,5 |

300 |

60 – 90 |

50 |

|

3,0 |

350 |

70 – 100 |

40 |

|

4,0 |

350 |

130 – 160 |

20 |

|

5,0 |

450 |

160 – 200 |

15 |

Особые свойства электродов

Технологичны при сварке "горелого" чугуна, при заварке сквозных дефектов на весу.

Технологические особенности сварки электродами ОЗЧ 6

Сварку производят короткими валиками длиной 30-50 мм с поваликовым охлаждением на воздухе до температуры не выше 100°С и проковкой наложенного валика легкими ударами молотка.

Прокалка перед сваркой: 200°С; 0,75 ч.

Обозначение в документации ОЗЧ 6

|

ОЗЧ-6-Æ |

ТУ 1272-091-00187197-96 |

www.alfaglobal.ru

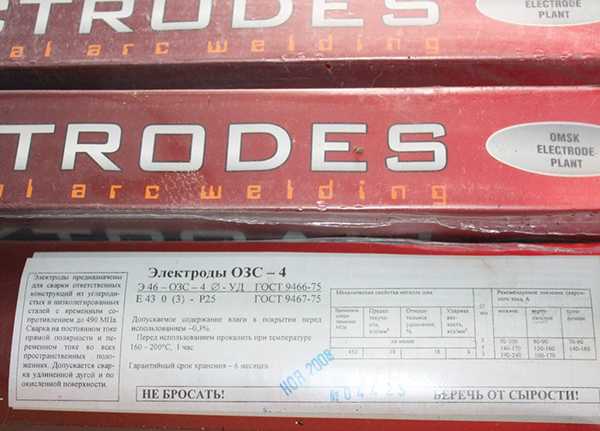

Технические характеристики сварочных электродов ОЗС-4

Сварка чего-либо, вне зависимости от конкретного типа и метода, невозможна без использования разнообразных дополнительных присадочных материалов. Основным назначением электродов для сварочных работ модели ОЩС-4 является их применение в процессе дуговой сварки в ручном режиме работы. Этот расходный материал можно использовать во всех рабочих положениях, за исключением работы «сверху вниз».

Отличительной особенностью является то, что с данным расходным материалом можно работать с любым видом тока. Изделие содержит в своей структуре стержень, в качестве основного компонента для которого выступает сварочная проволока. Электроды этой модели можно применять практически при любых условиях и температуры окружающей среды. Помимо этого, материал абсолютно не требователен к чистоте рабочей поверхности. На любой детали, подверженной процессам коррозии, сколам, повышенной влажности и т.д. с помощью этого расходного материала удастся создать сварное соединение высокого уровне прочности и достаточно эстетичного внешнего вида. Возможность работы с загрязненной некачественной и испорченной поверхностью детали достигается благодаря наличию рутилового покрытия на поверхности стержней электродов.

Если использовать сварочный трансформатор, работающий на переменном токе, то в этом случае в обязательном порядке требуется соблюдать отметку напряжения на холостом ходу в 50 Вольт. При должной подготовке и наличии требуемого оборудования, процент брака сварочных работ, выполненных с использованием присадочного материала этой модели будет минимальным. Стоит отметить, что он зависит ни сколько от качества рабочей поверхности детали, а сколько от уровня квалификации мастера и качества аппаратуры.

Вышеописанные отличительные особенности внешнего покрытия электродов значительно упрощают процесс запуска дуги сварочного аппарата, причем как при первом старте, так и при последующих. Среди весомых преимуществ также можно отметить то, этот присадочный материал достаточно легко переносит перепады рабочего напряжения в процессе проведения сварочных работ. Материал практически не издает брызг во время сварки, и он полностью не подвержен возникновению так называемых «горячих трещин». Даже при работе с толстым материалом, при правильном выборе режима сварки, можно равномерно проварить будущее место соединения и тем самым соединить две детали между собой достаточно прочно. Эта особенность позволяет использовать этот присадочный материал в процессе создания «ответственных» соединений.

В процессе сварки стержни расходного материала должны быть расположены в сторону будущего пролегания шва. Создавать соединения необходимо на небольшой высоте сварочной дуги относительно рабочей поверхности детали или изделия. Технической особенностью электродов является то, что перед непосредственным выполнением работ они требует проведения предварительной подготовки. Она заключается в прогреве расходного материала при температурах примерно 160-180 градусов по Цельсию в течение получаса. На территории нашего государства производство электродов модели ОЗС-4 для дуговой сварки в ручном режиме происходит в строгом соответствии с государственными стандартами.

Сфера использования сварочных электродов ОЗС-4

Можно сказать, что данная модель присадочного материала для дуговой сварки в ручном режиме достаточно универсальна. Ее применяют в процессе работ, как на промышленном уровне, так и бытовых условиях (при наличии требуемого оборудования). Широкий ассортимент номенклатуры изделия позволяет подобрать присадочный материал требуемого размера практически для любой поставленной задачи. Чаще всего данная модель электродов применяется для сварки практически любых сортов углеродистых сталей. Различные металлические конструкции, сооружения, детали т.д. – все это можно сварить с применением электродов этого типа.

Отличительной, можно даже сказать уникальной, особенностью данной модели электродов является то, что их можно использовать даже для сталей с очень высоким содержанием углерода в химическом составе. Это также обуславливает высокий уровень популярности этого изделия среди сварщиков. Оно повсеместно используется на заводах, в мастерских, разнообразных производствах и т.д.

Основные характеристики сварочных электродов ОЗС-4

Абсолютно все физические свойства и механические характеристики любой модели присадочного материала определяются его химическим составом. В структуре электродов ОЗС-4 входит несколько элементов, которые вместе образуют вещество, позволяющие выполнять сварочные процедуры со сталями с высоким содержанием углерода в составе.

Химический состав

Химический состав этой модели расходного материала включает в пять основных элементов. Их доля от общей массы строго нормирована, так как при изменении содержания того или иного химического элемента в составе может кардинально изменить все свойства расходного материала. Для того чтобы изделия обладало заявленным параметрами и характеристиками, его производство строго контролируется государственным стандартами. В химический состав вещества входят следующие элементы (все значения указаны в относительном процентном соотношении):

- C – 0.11;

- Mn – 0.85;

- Si – 0.2;

- S – 0.4;

- P – 0.45.

Механические характеристики

Вышеописанный химический состав, а именно соотношение химических элементов, дают материалу следующие механические свойства:

- наплавленное вещество обладает временным сопротивлением разрыву примерно 500 МПа;

- вещество в расплавленном состоянии способно увеличивается в размере относительно самого себя примерно на тридцать процентов от изначального размера;

- ударная вязкость наплавленного вещества равняется примерно 170 Джоулей на один квадратный сантиметр.

Номенклатура

На специализированных рынках можно приобрети электроды ОЗС-4 для дуговой сварки в ручном режиме в нескольких вариантах, которые отличаются друг от друга размером диаметров стержней. Присадочный материал выпускается в следующих версиях:

- от 2 до 3 мм с шагом в пять десятых долей миллиметра;

- от 4 до 5 мм с шагом в один миллиметр.

Особенности работы

Стоит сказать, что в процессе сварочных процедур расход присадочного материала достаточно высок. Поэтому перед началом выполнения сварки требуется убедиться в том, что количества присадочного материала хватает для полного завершения работы. Для создания одного килограмма наплавленного материала требуется израсходовать один килограмм семьсот грамм электродов.

Сам процесс сварки достаточно прост из-за наличия рутилового покрытия на поверхности присадочного материала. Оно защищает рабочую область сварочной ванны от многих негативных факторов. Для достижения максимального качество итогового результата соединения требуется правильно подбирать силу используемого тока исходя их типа металла, положения сварки, размера присадочного вещества и нескольких других факторов.

В заключение

Маркировка сварочных электродов модели ОЗС-4 для дуговой сварки в ручном режиме расшифровывается как наплавочный материал с наличием рутилового покрытия на поверхности. Цифра «4» говорит нам о том, что максимально возможное сопротивление вещества равно 490 МПа. В специализированных магазинах можно купить электроды этой модели от таких производителей как СпецЭлектрод, Патон и т.д.

svarkagid.com

Электроды по чугуну - маркировки, выбор и маркировки

Появление электродов для сварки чугуна стала необходимостью, которая коснулась ремонтных процессов чугунных деталей. Все дело в том, что в отличие от стали чугун обладает низким показателем свариваемости, поэтому электроды по чугуну стали своеобразной панацеей, которая помогла преодолеть данную проблему. А проблема обуславливалась следующими факторами:

- Быстрое падение температуры в зоне сварочного шва, которое становилось причиной так называемого отбеленного участка. А это повышенная твердость материала, мешающая при обработке чугуна.

- В зоне шва образовывались оксиды тугоплавкого типа. Именно оксиды не позволяют качественно вести сварку чугуна.

- Сам по себе жидкий чугун – это материал с высоким показателем текучести. А это затрудняет формирование шва.

- Неравномерное остывание и нагрев зоны стыковки двух чугунных заготовок – это причины появления трещин.

- При сильном нагреве чугуна происходит интенсивное выделение газов из тела металла. А это вероятность образования большого количества пор внутри сварного шва в процессе быстрого остывания.

Типы чугунных электродов

Все существующие электроды для сварки чугуна делятся в зависимости от:

- Вида сварки: горячая или холодная.

- От марки чугуна: серого, ковкого или высокопрочного.

- Толщины свариваемых деталей.

- Технологического процесса.

- Требований к качественным показателям сварного шва.

Сварка холодным способом

Для сваривания чугуна холодной технологией необходимо использовать электроды, в состав которых входят такие металлы, как медь и никель. Медь не растворяется в чугуне, поэтому шов получается однородным. Никель, наоборот, хорошо растворяется в железе, но при этом не взаимодействует с углеродом. Следствие – ровный шов без трещин и пор, хорошо поддающийся обработке.

Эта разновидность электродов для чугуна делится на три подвида, в каждом из которых свои марки.

- МНЧ-2. Состоит из железа, никеля и меди. Может использоваться дополнительно для плавки и заварки литья. Варит все виды чугунов при обратной полярности. Шов из такого электрода легко поддается механической обработке, после которой стык обеспечивается высокой чистотой поверхности и прекрасной плотностью заполненного пространства. Рекомендуется использовать эти электроды, когда соединяются заготовки, работающие в агрессивных средах.

- ОЗЧ-6 и ОЗЧ-2. Это железо и медь. ОЗЧ-6 используется, когда надо сварить тонкие детали из серого или ковкого чугуна. В них используется основная обмазка, сварка производится постоянным током, полярность обратная. ОЗЧ-2 – все то же самое, что и у предыдущей марки, только обмазка у них кислая.

- ОЗЧ-3 и 4, ОЗЖН-1 и 2. Это железо и никель или только никель. ОЗЧ-3 используется, если предъявляются повышенные требования к обрабатываемой чугунной заготовке. Варить такими электродами можно серый или высокопрочный чугун. ОЗЧ-4 используют для соединения или ремонта деталей, которые подвергаются большим ударным нагрузкам или работают в зонах истирания. У них основная обмазка, как и у ОЗЧ-3. ОЗЖН-1 или 2 – это стандартная марка, подходящая под сварку серого и высокопрочного чугуна. Рекомендуется сварку этими электродами проводить в нижнем или вертикальном положении.

Есть еще несколько марок сварочных электродов по чугуну. Это электрод ОК92.18. Применяют его при сварке не очень толстых заготовок (максимум три слоя) с предварительным нагревом металла. Чаще всего используют при ремонтных работах, когда необходимо заварить трещины. Варит ковкий и высокопрочный чугун, как на переменном, так и на постоянном токе. Стержень на никелевой основе. Обмазка – основная с большим содержанием углерода, поэтому варить чугуны, в которых в большом процентном содержании находятся сера или фосфор запрещается.

ЦЧ-4 используют для сварки деталей из чугуна и стали. Одна из самых распространенных марок. Чугун в этом случае может быть и ковким, и высокопрочным, и серым. Можно сварку проводить и с предварительным нагревом, можно без такового. Ток сварки постоянный, при высоких токах можно использовать переменный. Положение сварки – нижнее.

Ficast NiFe K – это марка относится к третьей подгруппе, используется, когда появляется необходимость приварить стальную заготовку к чугунной (серый или ковкий). С его помощью можно варит швы в любых положениях. Получается достаточно прочный стык без трещин, который легко поддается обработке.

ZELLER 855 обладает всеми характеристиками, что и предыдущий электрод. Правда, им можно варить загрязненные детали, кромки с ржавчиной, с масляными пятнами и так далее.

Горячая сварка чугуна

При правильном подходе к сварочному процессу результат может быть высококачественным. Сам сварочный процесс может проводиться:

- Стальными электродами. Здесь могут быть использованными марки УОНИ или АНО.

- ОМЧ-1. Варить можно заготовки только из серого чугуна. По сути, это литые чугунные прутки, которые покрываются специальной обмазкой. Диаметр таких электродов варьируется в пределах 3-6 мм.

- Электродами с чугунным стержнем марки А или Б. Марка «А» - применяется для дуговой или газовой сварки. «Б» для дуговой холодной и горячей. Диаметр стержней от 4 мм до 16 мм. В покрытие этих электродов специально вводятся добавки, которые стабилизируют сварочный процесс. Особенно хочется отметить добавку «термит», которая замедляет остывание сварочного металла. А это повышение качественных характеристик стыка. Правда, широкого применения эта технология не нашла. Лучший результат показала полугорячая сварка при температуре 300С.

Горячая сварка чугуна – это возможность получить сварной шов по плотности и составу точно таким же, как свариваемые чугунные заготовки. Поэтому обрабатывать его очень легко, да и механические качества стыка ничем не отличаются от свариваемого чугуна. Но у этого способа немало сложностей. К примеру, сложность организации самого сварочного процесса. Особенно это касается формовки в зоне сваривания. Не просто провести прогрев деталей на всю толщину. Да и продолжительность сварочного процесса слишком большая, что приводит к увеличению себестоимости сварки в целом.

Но горячая сварка чугуна избавляет от всех негативных моментов, которые появляются при холодном способе. К примеру, отсутствие отбеливание материала или закалки металла. В настоящее время сварщики используют разные температуры нагрева зоны сваривания.

- 500-600С – это горячая сварка.

- 300-400С – это полугорячая.

- 150-200С – теплая.

Внимание! Сильный нагрев чугуна приведет к изменению его структуры, поэтому не рекомендуется его нагревать свыше +650С. При этом скорость нагрева должна быть 120-150С в час. Нужно придерживаться и медленного остывания.

Сварка неплавящимися электродами – это еще одна разновидность соединения двух чугунных заготовок. Здесь могут быть использованы и вольфрамовые электроды, и угольные, и графитовые. Главное правильно подобрать присадочный элемент. А вот тут разнообразие большое. Здесь могут быть использованы литые чугунные стержни, стальные с содержанием никеля, медные, алюминиевые и другие металлы. Сварка может проводиться при помощи бура (флюса) или инертного газа. Чаще всего сварщики пользуются сваркой с вольфрамовыми электродами в зоне защитного газа (аргона) с применением никелевой присадки.

Разнообразие электродов для сварки чугунных заготовок достаточно широкое. У каждого из них свои условия сварки, поэтому при выборе нужно правильно подобрать электрод к требованиям сварочного процесса. Немного ошиблись, и получите низкое качество конечного результата. А это трещины, поры, отбеленный чугун и сложность дальнейшей обработки.

Поделись с друзьями

0

0

0

0

svarkalegko.com