Устройство токарного станка по металлу – конструкция, схема, основные узлы. Токарно винторезный станок устройство

Токарно винторезный станок - устройство популярных моделей

Токарно-винторезные станки — многофункциональное металлообрабатывающее оборудование, способное выполнять целый спектр технологических операций, среди которых обточка, расточка, обработка торцов, зенкерование, развертывание и подрезка.

Токарно-винторезный станок

В данной статье рассмотрено устройство, функциональное назначение, принцип работы и возможности станков токарной группы. Мы изучим рынок на предмет наиболее распространенных моделей и ознакомимся с их техническими характеристиками.

Назначение, особенности конструкции

Универсальный токарно-винторезный станок предназначен для обработки деталей из черных и цветных металлов. Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Читайте также: обзор видов резьбонарезных станков для нарезки резьбы.

Данное оборудование имеет сравнительно большие размеры и вес, поэтому в частных мастерских оно встречается достаточно редко (за исключением станций СТО, где станки используются для обточки автомобильных деталей). Основными сферами эксплуатации таких механизмов является мелкосерийное и единичное производство, однако токарно-винторезный станок с ЧПУ нередко используется в условиях массового производства.

Основные узлы станка

Универсальный токарно-винторезный станок состоит из следующих основных узлов:

- станина;

- передняя и задняя бабка;

- шпиндель;

- суппорт;

- коробка подач.

Рассмотрим устройство токарно-винторезного станка более детально.

Читайте также: устройство и технические характеристики школьного токарного станка.

к меню ↑

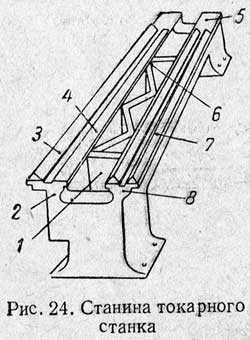

Станина

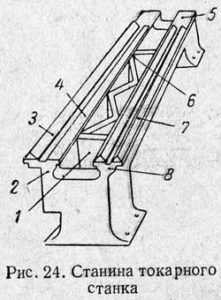

Станина является одним из базовых узлов, по которому перемещаются суппорт и задняя бабка, также станина выступает в качестве несущей опоры под обе бабки (заднюю и переднюю). Сама станина состоит из двух стальных балок, соединенных поперечными ребрами жесткости. На каждой из балок имеется по две направляющие, на правой обе направляющие призматические, на левой — внутренняя направляющая плоская.

Устройство станины

Передняя бабка фиксируется на левом конце станины, на правом — задняя, положение которой можно регулировать перемещая ее вдоль станины. По наружным направляющим конструкции перемещается каретка. Параллельность направляющих непосредственно влияет на точность обработки деталей.к меню ↑

Передняя и задняя бабка

Назначение передней бабки — фиксация обрабатываемой заготовки и передача на нее вращения от электродвигателя. Вращение заготовке сообщает шпиндель, расположенный внутри корпуса бабки. Снаружи ее корпуса смонтированы рукоятки для управления коробкой скоростей, позволяющие регулировать частоту оборотов шпинделя.

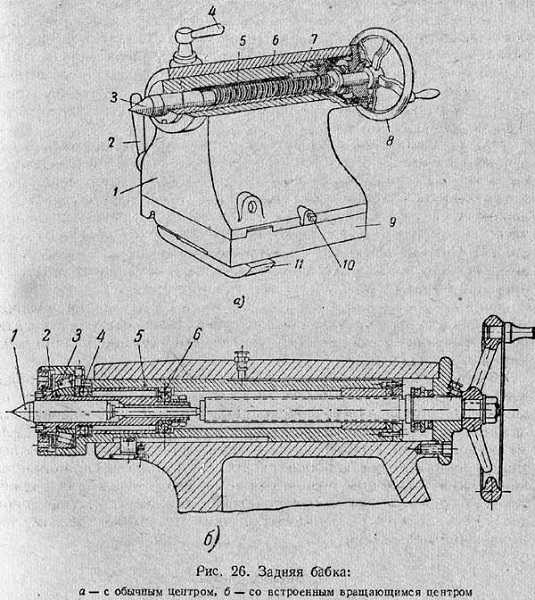

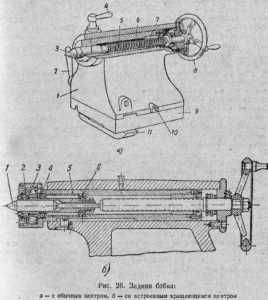

Задняя бабка поддерживает правую сторону детали. При использовании вспомогательного инструмента, в нее устанавливаются сверла, метчики, развертки и т.д. В зависимости от конструктивных особенностей бабки классифицируются на два вида — с обычным и вращающимся центром. Последним вариантом комплектуются современные станки для скоростного нарезания, тогда как агрегаты для тяжелых работ оснащаются стандартными бабками.

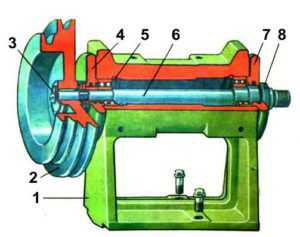

Схема задней бабки

Корпус бабок обеих типов располагается на опорной плите, смонтированной на станине. В переднем конце бабки находится пиноль с посадочным гнездом для установки центра либо рабочего инструмента. Корпус бабки можно регулировать в поперечной плоскости, что позволяет обрабатывать пологие конуса.к меню ↑

Шпиндель

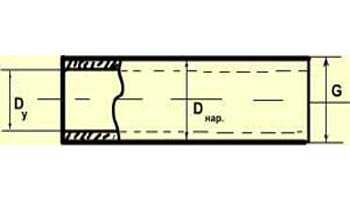

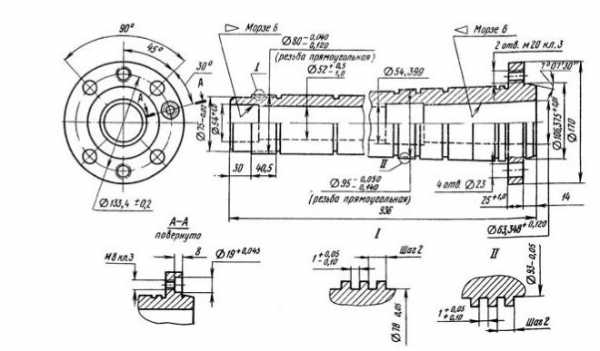

Наиболее важным рабочим узлом любого токарно-винторезного оборудование является шпиндель. Это полый стальной вал, на торце которого расположено коническое отверстие, которое монтируется передний центр станка. Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

Устройство шпинделя

Шпиндель в стандартных станках смонтирован на подшипники скольжения, однако в высокоскоростном оборудовании применяются более жесткие подшипники качения. Крайне важным условием правильной работы станка является отсутствие люфта при вращении шпинделя, поскольку при его наличии колебания будут передаваться на деталь, что снизить точность ее обработки. Именно от качества и надежности используемых подшипников зависит эксплуатационная выносливость данного узла.к меню ↑

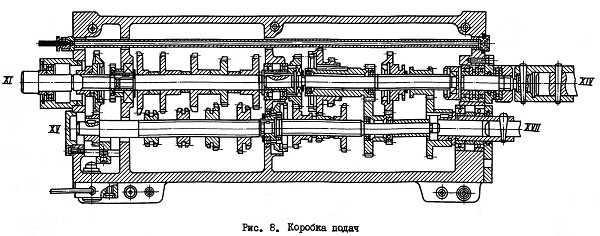

Коробка подач

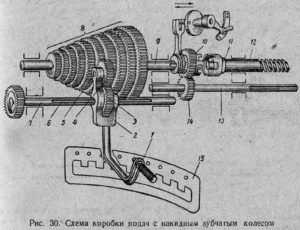

Коробка подач, сообщающая вращение от шпинделя к суппорту, имеет следующие основные узлы:

data-ad-client="ca-pub-8514915293567855"data-ad-slot="5929285318">

- гитара;

- ходовой винт;

- ходовой вал;

- трензель;

- гитара.

Устройство коробки подач

Назначение трензеля — регулировка направления подачи, гитары — получение требуемой частоты хода. В фартуке располагаются механизмы, которые преобразуют вращение ходового вала в поступательное перемещение рабочего инструмента. Некоторые токарно-винторезные станки вместо полноценной коробки подач могут иметь упрощенный реверсный механизм, позволяющий изменять только направление движения ходового вала.к меню ↑

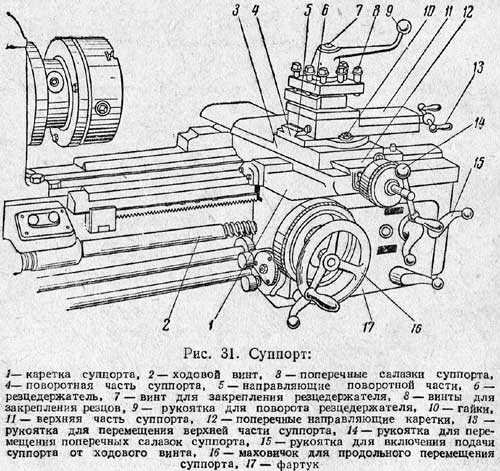

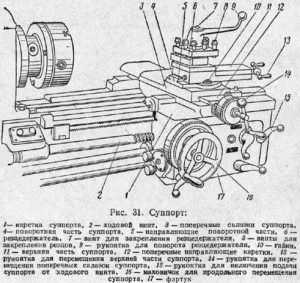

Суппорт

Назначение суппорта — изменение положения резцедержателя, фиксирующего рабочий инструмент, в поперечной, продольной и наклонной плоскостях. Суппорт является одним из наиболее габаритных узлов станка, он состоит из нижней плиты, на которой установлены продольные салазки (каретка). Сверху салазок смонтированы поперечные направляющие, на них располагается поворотная часть суппорта.

Универсальный токарно-винторезный станок в процессе эксплуатации теряет точность регулировки суппорта, причиной этого является появления зазора на боковых поверхностях направляющих суппорта. Уменьшить данный зазор позволяет нехитрый ремонт — необходимо лишь подтянуть специальную клиновую планку.

Устройство суппорта

Тип устанавливаемого на суппорт резцедержателя непосредственно зависит от класса токарного станка. В легком оборудовании используются одноместные конструкции в виде цилиндрического корпуса с внутренней полостью, стягивающейся с помощью винта. На крупногабаритном оборудовании промышленного класса используются резцедержатели четырехгранного типа с поворотными головками, обеспечивающие максимальную прочность фиксации резца.к меню ↑

Обзор конструкции токарно-винторезных станков (видео)

к меню ↑

Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

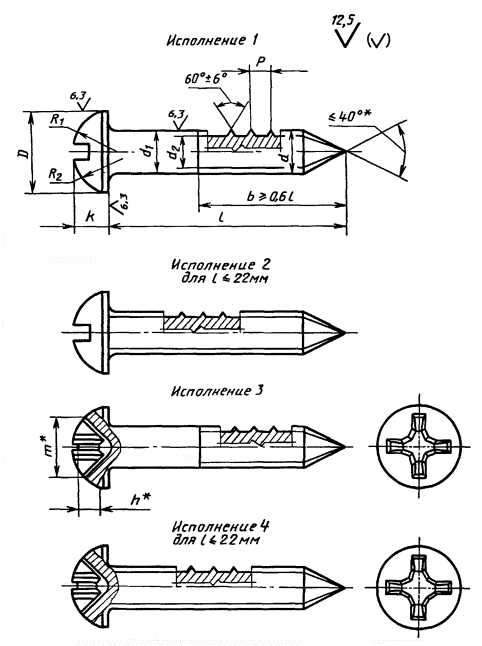

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40

Читайте также: токарные станки серии ДИП — назначение и сфера применения.

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

Кинематическая схема 16К40

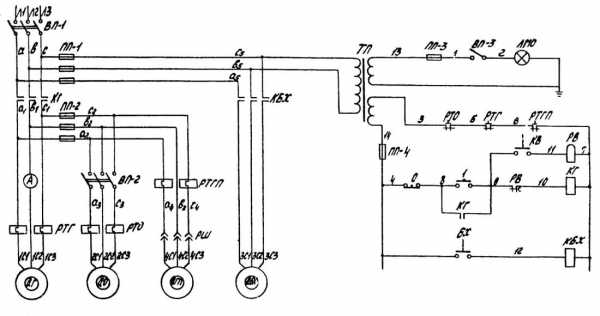

Эл схема 16К40

Паспорт 16К40

Смотрите также: станок 16К20 Электрическая схема Кинематическая схема Паспорт

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 Кинемат схема Эл схема Паспорт | 630 | 1400 | 2 | 10-1250 | 13000 | 3,8 |

| Токарно винторезный станок 16В20 | 445 | 1500 | 1,6 | 10-1400 | 7500 | 2.45 |

| Токарно винторезный станок 1И611П | 250 | 500 | 0,5 | 20-2000 | 3000 | 1.12 |

| Токарно винторезный станок б16Д25 | 500 | 1000 | 1.5 | 125-2000 | 10000 | 2,3 |

| Токарно винторезный станок 1В625м | 500 | 1900 | 1,8 | 10-1400 | 7500 | 2.43 |

| Токарно винторезный станок 16Р25П | 400 | 2000 | 1,3 | 16-2000 | 11000 | 3 |

| Токарно винторезный станок МК6056 | 500 | 2000 | 1,3 | 16-2000 | 11000 | 3,1 |

BD-9G

Широко востребованным является настольный токарно-винторезный станок для индивидуальной эксплуатации, такие модели представлены в ассортименте как отечественных, так и зарубежных производителей. Оптимальным по соотношению цена/функциональные возможности является агрегат BD-9G производства американской компании JET, купить который можно, пройдя по ссылке.

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

data-full-width-responsive="true"data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">

Главная страница » Токарныеostanke.ru

1. Назначение и устройство токарно-винторезного станка 1м63

Данный токарно-винторезный станок нормальной точности 1м63 (н) предназначен для выполнения различных токарных работ, таких как обтачивание цилиндрических поверхностей, подрезание торцов, протачивание канавок, отрезание обработанной детали, растачивание внутренних цилиндрических поверхностей, сверление, зенкерование, развертывание, обработка конических поверхностей, а также для нарезания метрической, дюймовой и питчевой резьб. Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможность прогрессивных инструментов при обработке различных матералов.

Техническая характеристика 1М63

| Наибольший диаметр детали устанавливаемой над станиной, мм | 630 | |

| Расстояние между центрами, мм | 1400 | |

| Диаметр отверстия шпинделя, мм | 70 | |

| Число значений частот вращения шпинделя | 22 | |

| Частота вращения шпинделя, мин-1 | 10÷1250 | |

| Подачи на один оборот шпинделя, мм | продольные поперечные | 0.064÷1.025 0.0256÷0.378 |

| Шаг нарезаемой резьбы: | дюймовой (число ниток на 1») модульной, модуль питчевых, питч питчевой, питч | 1÷192 24÷ 0,5÷48 96÷1 |

| Мощность электродвигателя, кВ | 13 | |

2. Устройство и работа основных узлов станка

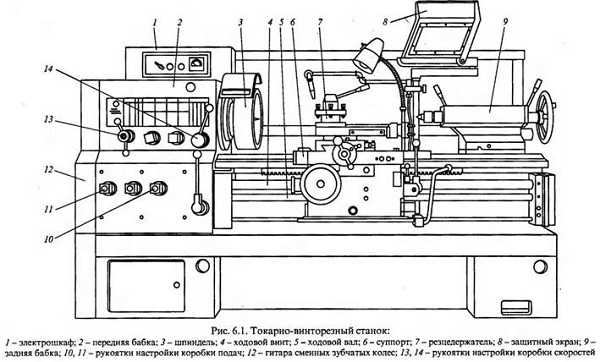

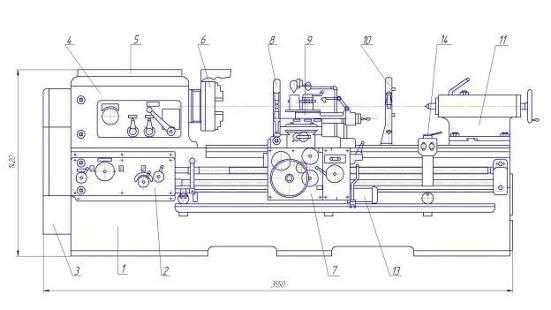

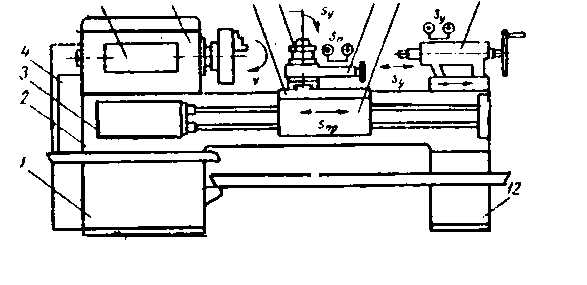

Рисунок 1 (Токарно-винторезный станок мод. 1М63)

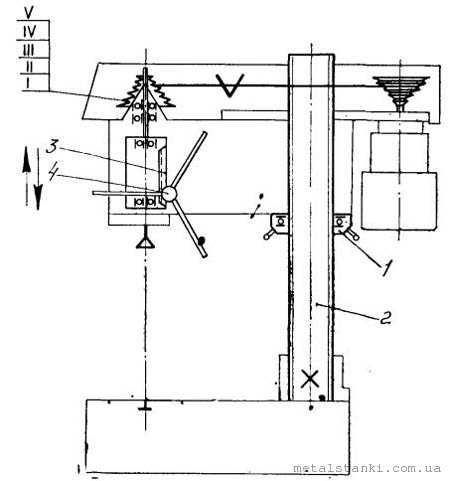

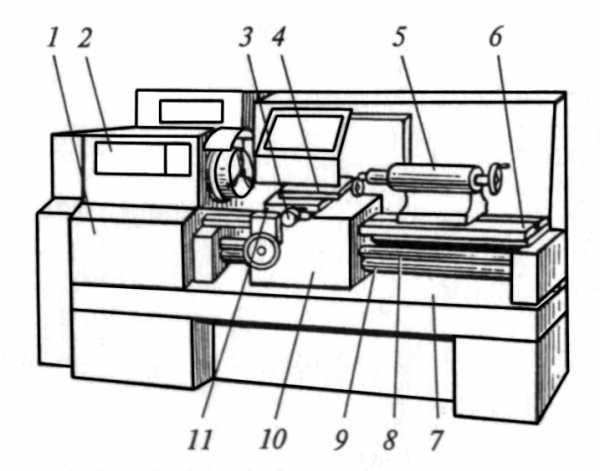

Станок состоит из следующих основных узлов (рис. 1):

Станины 1, коробки подач 2, гитары сменных колес 3, передней бабки 4 со шпинделем 6, электрошкафа 5, фартука 7 и суппорта 9, подвижного 8 и неподвижного 10 люнетов, задней бабки 11, электродвигателя для ускоренного перемещения суппорта 13, механизма поддержки ходового винта и вала 14.

Станина. Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

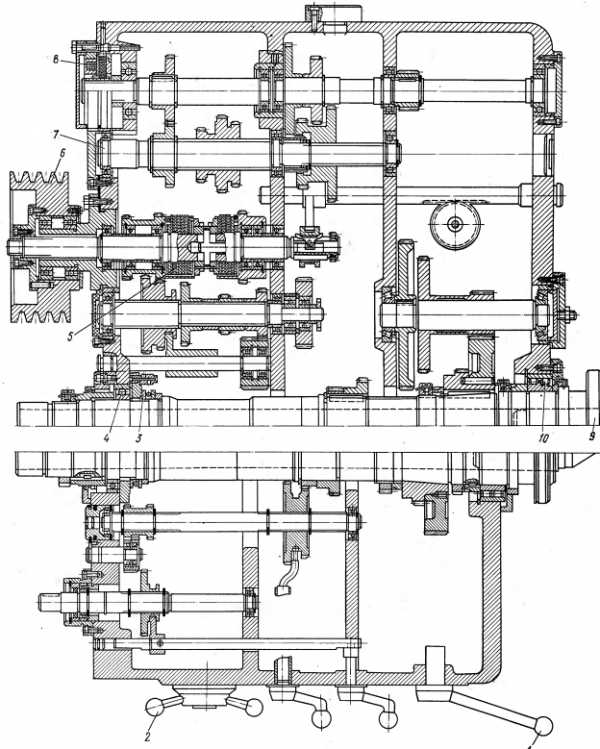

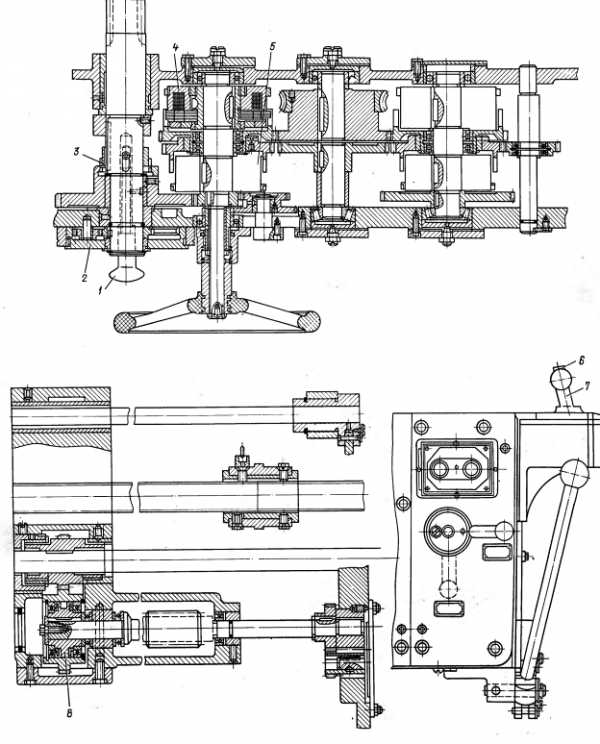

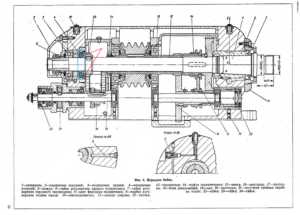

Передняя бабка. Передняя бабка (рис2) установлена на левой головной части станины. Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения. Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Рисунок 2(развертка коробки скоростей)

Задняя опора – радиально-упорный подшипник, работающий в паре с упорным шарикоподшипником. Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение – электромагнитной муфтой.

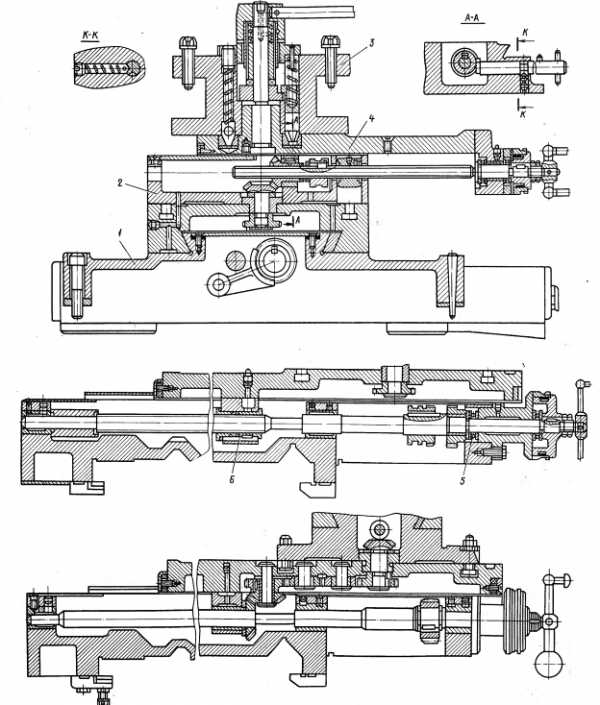

Задняя бабка. Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

Суппорт. Суппорт (рис3) крестовой конструкции имеет продольное перемещение по призматическим направляющим станины и поперечное по направляющим каретки. Перемещение можно осуществлять вручную и механическим приводом. Имеется механизм для быстрого перемещения суппорта. Поворотная часть суппорта имеет направляющие для перемещения верхней части суппорта с резцовой головкой.

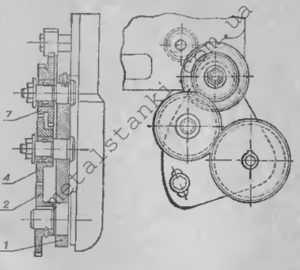

Фартук. Фартук (рис4) закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. В эту же рукоятку встроена кнопка быстрого хода суппорта. Благодаря наличию в фартуке обгонной муфты включение быстрого хода возможно при включенной подаче.

Коробка подач. Коробка подач (рис5) имеет две продольные расточки, в которых на подшипниках качения смонтированы валы. Зубчатые колеса изготовлены из хромистой стали и закалены. Коррегированные зубчатые колеса дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных зубчатых колес. При перестановке сменных зубчатых колес имеется возможность нарезания еще двух типов резьб – модульной и питчевой.

Сменные зубчатые колеса. Расположенные на стенке корпуса передней бабки сменные зубчатые колеса позволяют осуществлять подачу и нарезание метрической, дюймовой, модульной и питчевой резьб в соответствии с паспортными данными.

Люнеты. Для обработки нежестких деталей диаметром от 20 до 150 мм станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными роликами и сухарями, устанавливаемыми в зависимости от условия работы.

Охлаждение. От электронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод и шланг подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса. Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Рисунок 3 (суппорт)

Рисунок 4(фартук)

Рисунок 5(коробка подач)

Особенности конструкции

Жесткость, виброустойчивость и температурная стабильность технологической системы позволяют получать необходимую точность обработки.

Двух призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности.

Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб.

Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте.

Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол.

Коробка подач обладает высокой жесткостью кинематической цепи, все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы.

Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

studfiles.net

3.2. Устройство токарно-винторезного станка

Токарно-винторезные станки с ручным управлением являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков этого типа практически одинакова. Станок имеет следующие основные сборочные единицы (рис. 18):

Рис. 18 . Токарно-винторезный станок

- станину 7, на которой монтируются все механизма станка;

- переднюю (шпиндельную бабку) 2, в которой размещают коробку скоростей, шпиндель и другие элементы;

- коробку подач 1, передающие движение от шпинделя к суппорту 11 с необходимым передаточным числом с помощью ходового винта 8 при нарезании резьбы или ходового вала 9 при обработке других поверхностей;

- фартук 10, в котором вращение винта 8 или вала 9 преобразуется в поступательное движение суппорта 11 с инструментом;

- заднюю бабку 5, в пиноли которой может быть установлен центр для поддержки обрабатываемой заготовки или осевой инструмент (сверло, развертка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в патроне;

- суппорт 11 служит для закрепления режущего инструмента в резцовой каретке и сообщения ему движения подачи. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим 6 станка. По направляющим нижних салазок, в направлении, перпендикулярном линии центров, перемещаются поперечные салазки 3, на которых расположена резцовая каретка 4 с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Легкие токарные станки применяют в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускают как с механической подачей, так и без нее.

На средних станках производят 70…80 % общего объема токарных работ Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащают различными приспособлениями, расширяющие их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки; они имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяют в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.

Одной из широко распространенных моделей токарно-винторезных станков является модель 16К20. Данный станок предназначен для выполнения различных токарных, сверлильно-расточных и резьбонарезных работ.

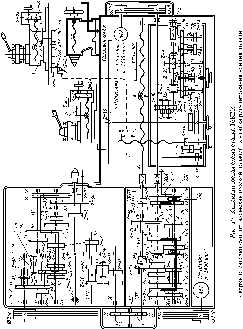

Кинематическая схема вышеуказанного станка приведена на рис. 19.

Главное движение – вращение шпиндель получает от электродвигателя М1 (N = 10 кВт; n = 1460 мин-1) через клиноременную передачу и коробку скоростей. Фрикционная муфтаслужит для включения, выключения и изменения направления вращения шпинделя.

Кинематическое уравнение цепи для правого вращения можно записать:

При правом вращении шпиндель получает 24 значения частот вращения. Практически же шпиндель имеет 22 частоты вращения, так как значения n = 500 мин-1 и n = 630 мин-1 повторяются дважды.

При левом вращение кинематическое уравнение цепи главного движения будет иметь вид

Привод подач состоит из звена увеличения шага, механизма реверса, гитары сменных колес, коробки подач и механизма передач фартука. Движение подачи осуществляется или непосредственно от шпинделя через пару зубчатых колес , как показано на схеме (нормальное соединение) или через звено увеличения шага, которое расположено в коробке скоростей и имеет три передаточных отношения:

; .

Для изменения направления ходового винта служит реверсивный механизм. Правое вращение винта производится через пару зубчатых колес , левое – через передачу. Дальше вращение передается сменным зубчатым колесам гитары: передачуприменяют при нарезании метрических и дюймовых резьб и для подачи по ходовому валу.

Коробка подач имеет две основные кинематические цепи, из которых одна служит для нарезания метрических резьб, а вторая для нарезания дюймовых резьб.

Нарезание метрических резьб со стандартным шагом осуществляется по кинематической цепи:

.

Для нарезания дюймовой резьбы с шагом Р (для дюймовой

резьбы , где- число ниток на) уравнение кинематической цепи имеет вид

Уравнение кинематической цепи от шпинделя к ходовому винту для нарезания резьбы повышенной точности с шагом Р имеет вид

.

Кинематическая цепь подачи, связывающая, шпиндель с ходовым валом, должна обеспечивать за один оборот шпинделя перемещение суппорта на величину подачи S. Общие уравнения кинематических цепей подач следующие:

- для продольной подачи

- для поперечной подачи

Быстрые перемещения суппорта осуществляются от отдельного электродвигателя (1 кВт;1360 мин-1), расположенного с правой части станины станка.

studfiles.net

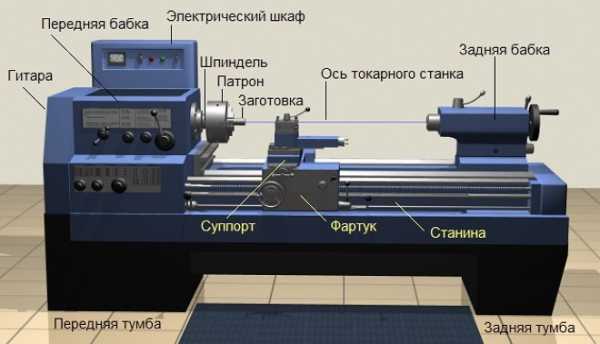

Устройство токарного станка по металлу – схема и основные узлы

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

Работа 2 обработка заготовок на токарно-винторезном станке

7

Цель работы: изучить общее устройство токарно-винторезного станка, инструмент, приспособления и виды работ, выполняемых на станке; научиться определять машинное время при точении.

Оборудование рабочего места

1. Токарно-винторезный станок.

2. Набор токарных резцов.

3. Приспособления к токарно-винторезному станку.

4. Методические указания.

I. Устройство токарно-винторезного станка

Токарно-винторезные станки являются высокопроизводительными и самыми распространенными станками. Станок предназначен для обработки различных металлов и неметаллических материалов. На станке выполняют все виды токарных работ: обтачивание наружных и растачивание внутренних цилиндрических и конических поверхностей, отрезание, сверление, зенкерование и развертывание отверстий, нарезание различных резьб и т.д. С использованием гидрокопировального устройства на станке можно выполнять токарно-копировальные работы. Токарно-винторезные станки, согласно классификации металлорежущих станков, относятся к I группе, 6 типу (например, станок модели 16К20).

На рис. 2.1 представлена схема токарно-винторезного станка.

Для монтажа всех узлов станка служит станина 2 с продольными призматическими направляющими. Станина закреплена на тумбах. В левой тумбе I смонтирован электродвигатель главного привода станка, в правой тумбе 12 - бак для смазочно-охлаждающей жидкости и насосная станция. На станине над передней тумбой установлена передняя бабка 6. В передней бабке смонтированы коробка скоростей станка и полый шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя, обеспечивая тем самым скорость главного движения (V). На шпинделе, закрепляют зажимные приспособления (кулачковый патрон, поводковый патрон, план-шайбу) для передачи крутящего момента обрабатываемой заготовке. На лицевой стороне передней бабки размещена панель управления 5 механизмами коробки скоростей.

5 6 7 8 9 10 11

Рис. 2.1. Схема токарно-винторезного станка

На лицевой стороне станины под передней бабкой крепится коробка подач 3. В коробке смонтированы механизмы и передачи, позволяющие получать разные скорости движения суппортов. Коробка подач получает вращательное движение от коробки скоростей с помощью сменных зубчатых колес, называемых гитарой, расположенных с левой торцовой стороны станины в коробке 4.

По направляющим станины перемещается продольный суппорт 7, обеспечивая продольную подачу резцу (Sпр). По направляющим про-дольного суппорта перпендикулярно к оси вращения заготовки перемещается поперечная каретка, на которой смонтирован верхний суппорт 9. Поперечная каретка обеспечивает поперечную подачу резцу (Sп). Верхний поворотный суппорт можно устанавливать под любым углом к оси вращения заготовки, что необходимо при обработке конических поверхностей.

На верхнем суппорте смонтирован четырехпозиционный поворотный резцедержатель 8, в котором можно одновременно устанавливать четыре резца. К продольному суппорту крепится фартук 10. В фартуке смонтированы механизмы и передачи, преобразующие вращательное движение ходового валика иди ходового винта в поступательное движение суппортов. Ходовой валик (с продольным шлицевым пазом) и ходовой винт (с наружной резьбой) расположены вдоль станины и получают вращательное движение от коробки подач. Механизм фартука устроен таким образом, что движение суппорта может осуществляться или от ходового валика при гладком точении, или от ходового винта при нарезании резьбы.

Задняя бабка 11 установлена с правой стороны станины и перемещается по ее направляющим. В пиноли задней бабки может устанавливаться задний центр или инструмент для обработки отверстий (сверла, зенкеры, развертки). Корпус задней бабки смещается относительно основания в поперечном направлении, что необходимо при обтачивании наружных длинных конических поверхностей.

Для обеспечения нормальных условий работы станок оборудован индивидуальным освещением и специальным защитным экраном, предохраняющим работающего от травм сходящей стружкой.

Токарно-винторезные станки имеют следующие приспособления и принадлежности: зажимные патроны, центры, поводковый патрон, люнеты и копировальные линейки.

studfiles.net

Токарно винторезный станок

Общее описание токарно-винторезного станка

Токарно винторезный станок – оборудование, которое используется для обработки заготовок из металлов и других материалов точением (резанием). С помощью токарных станков осуществляют расточку и обточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование, развертывание отверстий и другие работы.

На Токарно винторезном станке простой принцип работы: заготовка, которая зажата в горизонтальном положении, начинает вращаться и резцом, который подвижен, снимается не нужный материал. Но для того чтобы осуществить этот принцип, нужен механизм, который состоит из большого количества точно пригнанных элементов. Токарные станки объединяют девять видов станков, которые отличаются по различным признакам: по конструктивной компоновке, по назначению, по степени автоматизации.

Использование на станках специальных дополнительных устройств (для фрезерования, для шлифования, для сверления радиальных отверстий) сильно расширяет технологическую функциональность оборудования.

Токарные станки, автоматы и полуавтоматы, делятся на вертикальные и горизонтальные, в зависимости от размещения шпинделя, который несет приспособление для установки заготовки детали, которая обрабатывается. Вертикальные станки в основном используются для обработки деталей крупных размеров и массы, но небольшой длины. Наиболее известные токарные станки во времена советского союза - 16К20 и 1К62. Токарный станок предназначен для обработки материалов резанием, для того чтобы получить детали в форме тел вращения. На сегодняшний день есть несколько основных видов токарных станков. Самая универсальная техника токарной группы – это токарно-винторезные станки, которые применяют в условиях мелкосерийного производства. А токарно-винторезные станки, в свою очередь, тоже разделяются на виды:

Устройство токарно винторезного станка

Токарно-винторезный станок имеет свое индивидуальное устройство. Основной корпус техники является неподвижным, а инструмент начинает свою работу, нажатием специальных головок. Деталь, которая получается в процессе обработки можно применять в таких операциях. Сейчас многие считают, что использование токарно- винторезного станка осуществляется не оптимально. Обработку материалов можно увеличить и проводить с большей эффективностью. Но элементом, получаемым производителями после работы, обычно довольны.

Токарно-винторезный станок - оси

Токарно-винторезный станок оси – это достаточно новое оборудование. Но, тем не менее, он уже успел завоевать популярность у специалистов промышленной сферы. Токарный станок оси, иначе называемый ОЗУ, объединяет в себе черты обычных токарных инструментов с пинолем стиля оси.На токарном станке данного типа принцип работы достаточно простой и понятный даже тем людям, которые никогда не сталкивались с промышленностью. В момент, когда оборудование стыкуется с заготовкой, которую нужно обработать, то он начинает скользить по её поверхности. И поэтому процесс обработки становится быстрым, легким, ну и качественным.

Токарно-винторезный станок типа CNC

Данный станок в состоянии заменить старый вид оборудования. Мультишпиндель и другие инструменты станков CNC имеют ряд преимуществ: просты в установке и легки в эксплуатации. Такая техника в полном объеме отвечает тенденциям сегодняшней разработки рабочих мест.

Показатели токарно-винторезных станков CNC намного выше других существующих типов оборудования данного класса. Можно отметить, что организации, которые приобретают такие станки, решают свои проблемы с производительностью на все сто процентов. Токарно-винторезный станок с легкостью можно считать наиболее универсальным станком из всех существующих станков токарной группы. Он используется в условиях мелкосерийного и единичного производства разнообразных деталей. Сейчас за счет своей универсальности он пользуется большим спросом во многих организациях, которые работают в металлообрабатывающей промышленности.

Такую популярность обеспечивает большой спектр задач, которые он выполняет. Это и большая степень производительности, и надежность, и высокая точность обработки деталей. Наиболее известным токарно-винторезным станком в советском союзе был 16К20. Работа этого станка базируется на снятии стружки с заготовок продукции при точении, таким образом обрабатываются чаще всего тела вращения. Также к станкам токарной группый входят и токарно карусельные станки.

Токарные станки позволяют обрабатывать внутренние и наружные поверхности. Техника дает возможность обтачивать детали разнообразных форм (фасонных, конических, цилиндрических), выполнять сверление, растачивание, развертывание отверстий, подрезку торцов, накатку рифлений, нарезание резьбы и другие операции. Также возможность применения специального оборудования даст вам возможность выполнять и другую работу. К примеру, вы сможете осуществлять фрезерование, шлифование, нарезание зубьев и другие.

Токарно-винторезная техника, в первую очередь, предназначена для единичного и мелкосерийного производства. Но, если необходимо, его можно будет оборудовать дополнительными приспособлениями и устройствами, которые дадут возможность расшириться до серийного производства. В массовом производстве используются токарные и револьверные полуавтоматы и автоматы. Обслуживание автомата подразумевает периодическую наладку, подачу материала на станок и контроль обрабатываемых деталей.

В полуавтомате же движения, которые связаны со снятием и загрузкой заготовок, не автоматизированы. Автоматическое управление рабочим процессом таких токарно-винторезных станков выполняется благодаря распределительному валу, где установлены кулачки.

promplace.ru

Устройство и принцип работы токарного станка по металлу

Содержание статьи:

Первый в истории человечества механический токарный станок был изобретен в XVIII веке отечественным умельцем А.К.Нартовым. Уникальность его состояла в наличии суппорта — революционного устройства, освобождающего руки рабочего. Сегодня на токарных станках обрабатывается до 70% всех металлических деталей. Это один из самых востребованных видов промышленного оборудования. Постепенно обычные станки вытесняются оборудованием с числовым программным управлением, более эффективным и точным.

Устройство токарного станка

токарный станок по металлу

Чтобы лучше понять принцип работы оборудования изучим строение его главных механизмов:

- передняя шпиндельная бабка;

- станина;

- гитара сменных колес;

- фартук;

- коробка подач;

- суппорт;

- задняя бабка;

- коробка с электрооборудованием.

Устройство передней бабки

Устройство передней бабки  Передняя бабка в разрезе

Передняя бабка в разрезе Передняя бабка металлообрабатывающего станка представляет собой металлическую деталь, обычно из чугуна, в которой располагается переключатель скоростей и главная рабочая часть — шпиндель. На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

Подшипники не должны иметь люфта, работать легко и равномерно, удерживать шпиндель крепко и устойчиво. Два подшипника обеспечивают надежное крепление и вращение: задний и передний.

Таблица переключателя вращения шпинделя

На внешней стороне стойки находится переключатель скоростей и информационная таблица. В таблице разъясняется, в какое положение устанавливать переключатель, чтобы получить требуемую скорость (число оборотов за минуту) вращения шпинделя.

Переключение скоростей производится после полной или частичной остановки инструмента, иначе зубчатые колеса передачи быстро выйдут из строя.

Схема гитары

Схема гитары  Гитара станка

Гитара станка Гитара сменных колес это устройство, контролирующее характер шагового движения при нарезке резьбы. Каждый тип нарезки соответствует определенному набору зубчатых сменных колес. Такой механизм можно обнаружить на токарно-винторезном оборудовании старого образца. Он управляет движением резцедержателя.

Устройство коробки подач Коробка подач

Устройство коробки подач Коробка подач Коробка подач — одна из основных частей механизма передачи, которая от шпинделя подает движение на суппорт. На этом участке скорость кручения движущихся элементов меняется, благодаря чему суппорт передвигается с необходимой скоростью в поперечном или продольном направлении.

Фартук — преобразовывает вращение вала хода в движение суппорта в обоих направлениях.

Чертеж станины

Чертеж станины  Станина

Станина Станина (подставка) — основание машины, обычно выполняется из тяжелого металла (чугуна). Крепится на пару толстых столбов. Верхние части подставки — пара гладких рельс и пара направляющих в виде призмы, по ним перемещаются задняя бабка и суппорт.

Устройство суппорта Суппорт

Устройство суппорта Суппорт Суппорт — это устройство токарного станка по металлу , передвигающее резцедержатель вместе с вставленным инструментом в любом направлении по отношению к оси токарного механизма: продольном, наклонном или поперечном. Наличие суппорта освобождает токаря от необходимости удерживать инструмент в руках. Движение в нужную сторону инструменту можно придать вручную или механически. Части суппорта:

- устройство поперечных салазок;

- каретка, двигающаяся по рельсам подставки;

- фартук с устройством преобразования кручения валов хода и винта в перемещение суппорта;

- устройство резцовых салазок;

- устройство резцедержателя.

Чертеж задней бабки

Чертеж задней бабки  Задняя бабка

Задняя бабка Задняя бабка нужна чтобы закрепить свободный конец крупной детали из металла во время работы. На нее крепятся и дополнительные инструменты, например, сверла.

Задняя бабка может быть с обычной или крутящейся встроенной серединой. Встроенную крутящуюся середину используют в механизмах для ускоренного резания.

Короб с электрическими частями содержит кнопки, рукоятки и тумблеры для пуска и остановки металлообрабатывающего станка, электромотора, управления устройствами подач и оборотов, надзора над устройством фартука.

Кроме перечисленных частей в механизме токарного станка могут применяться хомуты, цанги, планшайбы, оправки, люнеты. Не в каждом станке присутствуют описанные выше части. Так, в станках для нарезки резьбы на детали нет коробки подач, вместо нее работает гитара и зубчатые колеса. У других устройств узел подач состоит из пары механизмов.

Технические характеристики и принцип работы

Независимо от устройства, станок характеризуется несколькими показателями:

- максимальная толщина (диаметр) болванки из металла для обработки;

- максимальное расстояние между серединами бабок;

- наибольшая толщина заготовки, которая устанавливается над суппортом.

А — передняя бабка, Б — суппорт, В — задняя бабка, Г — станина, Д — основание, Е — фартук, Ж — привод деления и затылования, З — гитара

В крепления на задней бабке устанавливается инструмент, которым будет производиться обработка детали. Бабка перемещается по рельсам станины на расстояние, определяемое длиной обрабатываемой заготовки. Суппорт располагается между передней и задней бабками, во время работы каретка двигается по рельсам и перемещает резак вдоль заготовки. Устройство резцедержателя зависит от металла детали и степени нагрузки на инструмент. Если работа не слишком сложна, достаточно будет одиночного держателя. На токарных станках современных моделей обычно устанавливают головки резцов. Это достаточно устойчивое устройство, способное удержать до четырех инструментов одновременно.

В качестве двигателя используется электрический мотор с ременной передачей. Ремень идет от двигателя к шкиву токарного станка, основное внимание следует уделять его натяжке, обеспечивающей хороший ход. Ремень изготавливается из брезентовой ленты, прорезиненной ткани или другого прочного материала.

Видео о том, как правильно выбрать токарный станок по металлу:

stanokgid.ru