Где применяется в строительстве стеклофибробетон. Армирование бетона фиброй

Армированный фиброй бетон - свойства и области использования

Быстрое развитие строительной отрасли предъявляет все более высокие требования к строительным материалам и технологиям. Одним из путей улучшения свойств стройматериалов является добавление в их состав связующих веществ и материалов, позволяющих значительно улучшить их свойства. Одним их таких материалов являются прочные волокна, предназначенные для армирования исходного материала.

Быстрое развитие строительной отрасли предъявляет все более высокие требования к строительным материалам и технологиям. Одним из путей улучшения свойств стройматериалов является добавление в их состав связующих веществ и материалов, позволяющих значительно улучшить их свойства. Одним их таких материалов являются прочные волокна, предназначенные для армирования исходного материала.

К таким материалам относится и армированный бетон, являющийся на данный момент времени одним из ведущих строительных материалов, свойства которого по всем показателям превосходят характеристики обычного бетона.

Армирование бетона может производиться различными способами, одним из которых является армирование с помощью фибры – прочных волокон, состоящих из следующих материалов:

- синтетика;

- щелочестойкое стекловолокно;

- обычное стекловолокно.

При использовании в качестве арматуры обычного стекловолокна получается «стеклофибробетон» (далее – СФБ), производство которого является простым и достаточно дешевым.

Стеклофибробетон – разновидности и свойства

Все конструкции из СФБ по способу армирования можно разделить на 2 вида:

- С фибровым армированием – никакой другой арматуры в таком материале не предусмотрено. Фибры могут располагаться либо равномерно по всему объему конструкции, либо в отдельных ее частях.

- С комбинированным армированием – когда обычная проволочная или стержневая арматура сочетаются с армированием стекловолоконными фибрами, равномерно распределенными в объеме бетона.

По составу стеклофибробетон представляет собой смесь следующих элементов:

- портландцемент (белый или серый) М 500 — 700;

- кварцевый песок;

- вода;

- стекловолокно в количестве 3 – 5% от общей массы бетона.

При изготовлении также могут использоваться присадки, которые служат для улучшения формовочных, эстетических и эксплуатационных свойств бетона. Затворяют бетон чаще всего водой, но может быть использовано также жидкое стекло.

Свойства бетона зависят от количества добавленного фиброволокна.

Если фибра используется для изготовления штукатурной смеси, то ее количество обычно не превышает 1 – 2%.

Технические характеристики СФБ

| Наименование характеристики | Значение параметра |

| Плотность | 1700 – 2250 кг/м3 |

| Прочность при сжатии | 40 – 84 МПа |

| Предел прочности на растяжение при изгибе | 21 – 32,3 МПа |

| Модуль упругости | 1 – 2,5*104 МПа |

| Водонепроницаемость | W6 – W20 |

| Морозостойкость | F150 – F300 |

| Сгораемость | Несгораемый |

Способы изготовления

Для использования в частном домостроении больше подходит способ предварительного перемешивания, когда компоненты бетона и фибра перемешиваются вручную или в бетономешалке.

Технология проста:

- Вначале обычный цементно-песчаный раствор затворяют в смесителе, получая бетон необходимой для использования в данном случае марки.

- Затем в раствор добавляют нарубленное стекловолокно и снова перемешивают в течение примерно 5 минут.

- После этого готовую смесь необходимо срочно отформовать, поскольку застывает она гораздо быстрее обычного бетона. Кроме этого, бетон нужно прокалывать для удаления из его массы пузырьков воздуха.

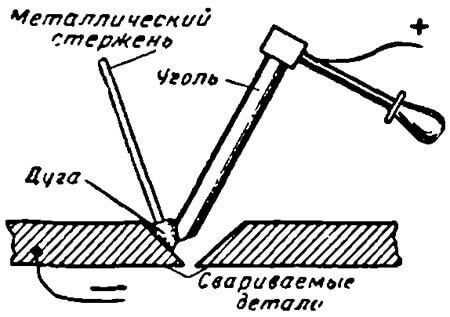

В условиях стройплощадки чаще используется такой метод как пневмонабрызг, для которого требуется специальный пневмопистолет, конструкция которого обеспечивает одновременное нанесение цементно-песчаного раствора и рубленного стекловолокна на поверхность. При этом компоненты смеси перемешиваются буквально на выходе их сопла, образуя гомогенный раствор.

В условиях стройплощадки чаще используется такой метод как пневмонабрызг, для которого требуется специальный пневмопистолет, конструкция которого обеспечивает одновременное нанесение цементно-песчаного раствора и рубленного стекловолокна на поверхность. При этом компоненты смеси перемешиваются буквально на выходе их сопла, образуя гомогенный раствор.

Преимуществом этого способа является то обстоятельство, что раствор готовится отдельно, а фибра измельчается непосредственно в пистолете. Устройство гарантирует точность дозировки материалов и быстрое однородное перемешивание их в единую массу. Однако стоимость оборудования довольно высока, поэтому приобретение его для использования в частном строительстве нецелесообразно.

Для придания фибробетону большей гомогенности используется виброформование. Таким способом можно изготавливать плиты или изделия небольших размеров.

Области использования

Конструкции и элементы из этого материала нашли широкое применение в различных отраслях.

Это такие области, как:

- создание элементов архитектурного декора зданий;

- изготовление архитектурных облицовочных панелей;

- в качестве несъемной опалубки;

- в монтаже сборных зданий;

- при имитации натурального камня;

- в качестве штукатурного покрытия;

- для создания шумозащитных барьеров;

- в производстве дренажных систем, водоотводных лотков и водотоков;

- в качестве межоконных вставок и самонесущих перегородок;

- в производстве малых архитектурных форм и садовой мебели.

Особой любовью и признанием СФБ пользуется у архитекторов, которые нашли в нем средство для создания самых сложных и затейливых элементов архитектурного декора, которые невозможно изготовить из других материалов.

С помощью фибробетона можно создать идеальную имитацию таких материалов как травертин, песчаник, шамот, дерево, натуральный камень и даже бронза. При этом бетон является гораздо более прочным, чем сами эти материалы.

Очень широки возможности с точки зрения архитектурного проектирования и изготовления деталей. Это обстоятельство позволяет воссоздавать любые архитектурные стили, крупногабаритные трехмерные конструкции, сложные элементы различных орнаментов.

Также СФБ рекомендован для использования в тонкостенных элементах сооружений, где требуются:

- экологическая чистота;

- выразительность;

- снижение веса конструкции;

- высокая трещиностойкость;

- водонепроницаемость и долговечность;

- стойкость к истиранию и большая ударная вязкость;

- свойства радиопрозрачности.

В транспортном строительстве СФБ используется в качестве несъемной опалубки при заливке конструкций мостов и других транспортных сооружений. СФБ хорошо совместим с обычным бетоном, стоек к перепадам температуры и агрессии окружающей сооружение среды.

Стеклофибробетонная опалубка может использоваться в качестве основания железобетонной плиты проезжей части дороги, а также как настил мостов и эстакад.

Высокие звукоотражающие свойства материала используются при создании акустических экранов и шумозащитных барьеров.

Также из стеклофибробетона можно изготавливать трубы большого диаметра с тонкими стенками, что позволяет снизить вес конструкции и расход бетона. Такие трубы, расположенные под дорогами, хорошо противостоят динамическим нагрузкам.

Достоинства и недостатки СФБ

Ни один материал не состоит из одних достоинств, поэтому у стеклофибробетона также есть и недостатки.

Недостатки заключаются в следующем:

- быстрая схватываемость бетона, сильно ограничивающая время его укладки;

- необходимость удаления воздуха из бетонной массы;

- обычная стекловолоконная фибра не может быть использована для монтажа фундаментов – велика возможность замокания бетона, при которой активизируется щелочная среда материала, что отрицательно сказывается на прочности фибры. Поэтому для фундаментов используют специальное щелочестойкое стекловолокно.

Достоинства материала проистекают из его уникальных свойств:

- Прочность на растяжение и изгиб выше, чем у обычного бетона в 4 – 5 раз.

- Повышенная морозостойкость (до 300 циклов).

- Ударная вязкость превышает аналогичный показатель обычного бетона в 10 – 15 раз.

- Высокие водонепроницаемость и стойкость к образованию трещин.

- Хорошая сцепляемость с обычным бетоном, что позволяет создавать «комбинированные» конструкции.

- Стойкость к агрессивным средам, коррозии и гниению.

- Поразительная архитектурная выразительность.

- Возможность создания тонкостенных конструкций, по прочности не уступающих массивным элементам из обычного бетона.

Стеклофибробетон, несмотря на широкое использование в настоящем, имеет огромный потенциал к расширению области применения.

diskmag.ru

Армирование цементных стяжек фиброволокном

Армирование фиброй

Фибра это материал, который добавляют в бетон, цементные либо штукатурные растворы на основе гипса. Фибра добавляется в раствор на стадии приготовления раствора и до его укладки. Основная функция фибры - армирование цементного или гипсового раствора после затвердевания. Фибра может быть нескольких видов:

- Стальная фибра анкерная сделанная из высококачественной стальной проволоки длинной от 30 до 60 мм. толщиной от 0.3 до 1.1 мм. Добавляется в бетон, равномерно размешивается в миксере. Бетон с добавлением стальной фибры называется сталефибро-бетоном. Такой бетон является конструктивно более прочным. Применяется в капитальном строительстве для сооружений с повышенными требованиями к прочности, несущей способности бетонных конструкций: промышленные полы, взлетно-посадочные полосы, гидротехнические, фортификационные сооружения.

- Полипропиленовая фибра (фиброволокно)

изготавливается из полипропилена. Представляет из себя тонкие (20 мкм) но очень прочные на разрыв волокна полипропилена длинной 12, 18 мм. Применяется для армирования штукатурных растворов и растворов для стяжек. Так же добавляется в цементные растворы для изготовления изделий из пенобетона, полистиролбетона. Предотвращает образование трещин, отслаивания или образования сколов набравшей прочности стяжки (штукатурки).

изготавливается из полипропилена. Представляет из себя тонкие (20 мкм) но очень прочные на разрыв волокна полипропилена длинной 12, 18 мм. Применяется для армирования штукатурных растворов и растворов для стяжек. Так же добавляется в цементные растворы для изготовления изделий из пенобетона, полистиролбетона. Предотвращает образование трещин, отслаивания или образования сколов набравшей прочности стяжки (штукатурки).

Для устройства наших стяжек мы применяем полипропиленовое фиброволокно в качестве альтернативы армированию стальной сеткой. Практика использования фиброволокна для армирования в последнее время широко распространена в России. Некоторые национальные строительные стандарты европейских стран утвердили к применению фиброволокно для армирования цементно-песчаных стяжек вместо стальной сетки (BS 8204-британский национальный строительный стандарт).

Применение фиброволокна для армирования полусухой стяжки пола существенно ускоряет и удешевляет производство работ.

Фиброволокно порциями добавляется в смесительный бункер пневмонагнетателя и перемешивается в течение нескольких минут до образования гомогенной массы. Нормативный расход фиброволокна составляет 600-800 гр. на 1 м3 раствора. При соблюдении нормы расхода, количество волокон должно составлять примерно 375 млн. штук на 1 м3 раствора. Такое армирование является более технологичным и надежным. Волокна фибры, в отличие от стальной сетки, работают в толще стяжки по всем направлениям, удерживая стяжку от растрескивания и повышая ее прочность.

Гарантия на стяжку 2 года!

Звоните и заказывайте!

8 800 700 03 82 - бесплатный многоканальный.

+7 (926) 829 69 89

+7 (968) 648 83 09

Принимаем заказы ежедневно с 9.00 до 20.00.

Выезд замерщика - бесплатно.

ООО "НОВАТЕК"

ololopol.ru

Знакомство с новыми материалами: фибра для бетона

Особенность бетона такова, что при всей своей прочности он может растрескиваться при затвердевании, да и при наборе прочности бетонная конструкция уязвима. Ещё одна особенность связана с тем, что как любой каменный материал, бетон имеет хорошее сопротивление сжатию, но строительные конструкции при изгибе могут растягиваться. И опять таки появляются трещины.

Для того, что бы добавить прочности бетонным сооружениям, особенно на растяжение, стали применять армирование. Внедрение новых технологий на строительный рынок привело и к новым подходам к процессу армирования, и обычную арматуру часто стали заменять фиброй для бетона.

Новые материалы для армирования

Фибра или волокно вошла на строительный рынок с конца прошлого столетия. Она стала альтернативой традиционному армированию. Она является добавкой к бетонным смесям, при формировании железобетонных конструкций, в гипсовых составах.

В любом из этих вариантов такая добавка улучшает физико-технические свойства материала. За полвека фибру стали изготавливать в нескольких вариантах и сейчас есть такие варианты фибры:

- металлическая, которая в бетоне принимает нагрузки на растяжение и изгиб;

- полипропиленовая, позволяющая не только повысить устойчивость к растяжению, но и уменьшить водопоглощение бетона;

- базальтовая имеет хорошую стойкость к химически агрессивным средам и её выгодно применить там, где предполагается химическая атака на бетон;

- стекловолоконная позволяет получить дополнительное свойство: увеличение морозоустойчивости.

Обратить внимание! Максимальный эффект от фиброволокна достигается при применении его в несущих и наружных перекрытиях.

Свойства бетона с фиброволокнами

Что делает фибру для бетона довольно таки востребованным строительным материалом? Этот строительный компонент способен предупредить нежелательное появление расслоений и трещин во время усадки бетона. Фиброволокно хорошо улучшает пластичность сухой стяжки. Она процесс выхода влаги делает более равномерным.

Обычно, можно наблюдать как разрушается бетонная стяжка или любое другое основание, именно, с поверхностного слоя. Это особенно проявляется в тех случаях, когда на бетонное основание действует влага или химически активные соединения, такие как пары кислот. Но, если в бетон вводится базальтовая фибра или фиброволокно из полипропилена, тогда в несколько раз повышается сопротивление поверхностного слоя проникновению разрушающих его факторов.

При дегидрации бетона во время схватывания, наблюдают образование капилляров. По этим микроскопическим каналам из бетонной конструкции медленно выходит влага. Но может происходить и обратный процесс: в эти капилляры также может просачиваться вода. И при минусовой температуре она начинает кристаллизоваться, а затем и увеличиваться в объёме, вызывая разрушение бетона. Фибра в бетоне для этих каналов становится заполнителем. Она своими волокнами вытесняет воду, тем самым не позволяя влаге проникать вглубь основания.

Фибра, благодаря своему химическому составу, повышает огнестойкость бетонных поверхностей. Результаты тестов доказали, что фибра для бетона может увеличить устойчивость бетонных конструкций к изгибу во время действия высоких температур.

Ещё одна проблема, с которой сталкиваются во время эксплуатации бетонных сооружений — это их истираемость. Этот недостаток проявляется как результат постоянного механического воздействия. В результате поверхность становится более слабой, а с течением времени и постепенно разрушается. Чтобы несколько уменьшить этот недостаток водят фибру базальтовую или пропиленовую, которые позволяют устойчивость к истираемости повысить почти на 30%.

Обзор различных видов фиброволокна

Изначально под фиброй для бетона понимали полипропиленовое волокно. Толщина волокон около 20*10-3 мм. Их длина определяет сферу применения и колеблется от 3 до 18 мм. В зависимости от длины волокна определяется спектр строительных работ, где применяется добавка:

- при проведении штукатурных работ или при литье декоративных элементов используют фибру короткую, с длиной волокна от 3 до 6 мм;

- для монолитного строительства, а так же при изготовлении раствора для стяжки подходят волокна с длиной 12 мм;

- длинноволоконная фибра, у которой длина волокна 18 мм, используется в промышленном, многоэтажном строительстве.

Полипропиленовая добавка используется для того, чтобы повысить такие показатели бетона как:

- прочность, особенно на растяжение при изгибе;

- устойчивость поверхности к истиранию;

- уплотняемость в процессе вибрации;

- связываемость;

- ударостойкость;

- способность к сцеплению;

- устойчивость к многократным процессам заморозки и разморозки;

- сопротивляемость действию солей, химически активных веществ, воды.

Важно! Полипропиленовые волокна разрываются при нагрузке более 250МПа, плавятся при температуре 1600С, начинают активно гореть при температуре 3200С.

Фибра из полипропилена очень проста в использовании: главное добиться её равномерного распределения по всему объёму раствора. Достаточно демократичная цена позволяет применять этот материал широко и с его помощью частично экономить на более дорогостоящем цементе или металлической арматуре.

Второй по частоте использования вид строительной арматуры нового поколения — металлическая фибра для бетона. Она при равномерном распределении по всему объёму бетона, создаёт силовую структуру в трёхмерном пространстве. Такая структура даёт возможность повысить сопротивляемость растяжению, уменьшить вероятность раскрытия микротрещин.

Сфера применения стальной фибры для бетона достаточно широка:

- производство бетонов сейсмостойких, огнестойких, лёгких;

- заливка фундаментов, бесшовных и промышленных полов;

- строительство опорных, уличных панелей, стен подвалов и бассейнов, мостов, тоннелей;

- литьё тротуарной плитки, бордюрного камня, декоративных изделий.

Если полипропиленовая фибра — это волокна, то стальная — отрезки низкоуглеродистой проволоки длиной до от 20 до 60мм и диаметром в диапазоне 0,7÷1,2 мм. на концах проволочек имеются конусообразные анкера. Проволока может выдерживать нагрузку в 1100МПа и не разрываться.

Стальной фиброй часто заменяют традиционное армирование, что позволяет при одинаковой прочности уменьшить толщину стяжки.

Специалисты выделяют такие достоинства конструкций, которые армированы стальной фиброй:

- повышенная устойчивость к образованию трещин;

- лучшая сопротивляемость различным видам нагрузок;

- высокие показатели износоустойчивости;

- прочность.

Для бытового строительства есть ещё одно немаловажное качество такого армирования: не обязательно привлекать к строительным работам специалиста, фибра для бетона своими руками прекрасно вводится в смесь. Необходимо только учитывать пропорции и назначение состава для бетонирования, правильно размешивать. Хотя многие умельцы предлагают самодельный вариант, например, из строительных мешков.

stroitel5.ru

Армирование бетона. Фибра WIRAND.. Армирование, закладные

Бетон, применяемый в строительстве, достаточно хрупкий конструкционный материал. Традиционно для улучшения механических свойств бетона его армируют. Применение стальной фибры для армирования бетона позволяет качественно улучшить его эксплутационные характеристики. При этом значительно сокращается расход стали и бетона за счет уменьшения толщины бетонной плиты. Также следует отметить, что в результате исключения цикла работ по созданию армирующего каркаса, достигается немалая экономия времени (до 30%) и средств (до 20%).

Применение фибробетонных конструкций различного назначения - одно из очень перспективных направлений в строительной индустрии.

Бетон, армированный стальной арматурой

Бетон, армированный стальной фиброй

Ниже приведены данные, позволяющие увидеть, как улучшаются характеристики фибробетона по сравнению с неармированным бетоном:

| Быстрый набор прочности | выше 50% |

| Прочность на сжатие | выше 20% |

| Непосредственный предел прочности на разрыв | выше 30% |

| Предел прочности на изгиб | выше 100% |

| Прочность на растяжение при скалывании | выше 65% |

| Ударная прочность | выше 2000% |

| Усадочная деформация | выше |

| Огнеупорность | выше |

"Габионы Маккаферри СНГ" предлагает стальную фибру под торговой маркой WIRAND®, выпускаемую компанией Officine MaccaferriS.p.A.

Стальная фибра производится из низкоуглеродистой стальной проволоки, имеющей высокую прочность на разрыв.

Благодаря разнообразию видов и артикулов, стальная фибра может применяться в самых различных областях строительства.

Сферы применения стальной фибры WIRAND®:

- Промышленные полы

- Тоннельное строительство

- Готовые элементы заводского изготовления

- Торкретирование

Фибра WIRAND® позволяет армировать любые виды бетона, помогая сэкономить при этом время и средства.

Форма фибры очень важна для улучшения адгезии фибры и бетона (Рис. 1 и 2)

Наибольшим спросом пользуется стальная фибра, применяемая для устройства промышленных полов. Т.к. толщина бетонных полов обычно составляет 150 мм и больше, для армирования применяется фибра длиной 50 и 60 мм. Этим требованиям соответствует фибра WIRAND®артикулов FF1 и FF3, а также фибра, произведенная на Украине. Украинская фибра выпускается двух типоразмеров - длиной 50 и 60 мм, диаметром 1,0 и 0,8 мм соответственно.

Поскольку стальная фибра широко применяется во многих областях строительства, компания Officine Maccaferri разработала и выпускаетфибру различных геометрических размеров под товарной маркой WIRAND®.

Ее механические характеристики и геометрические размеры приведены в таб. 1

Широкий диапазон предлагаемых геометрических размеров позволяет решать самые различные задачи, возникающие в монолитном строительстве.

Области применения и рекомендуемые дозировки фибры WIRAND® приведены в таб. 2

ООО "Габионы Маккаффери СНГ" владеет методикой расчета необходимого количества фибры на кубический метр бетона в зависимости от предполагаемых нагрузок и сферы применения

maistro.ru

Армирование бетона волокнами | Dvamolotka.ru

За последние десять лет технология добавления волокон в бетон завоевала огромную популярность.Такое признание обязано: а) настойчивым мерам по организации и стимулированию сбыта, проводимыми производителями волокон и их дистрибьюторами и б) самым последним данным о независимых технических испытаниях. Не только технические и материаловедческие дисциплины, предлагающие использовать волокна в бетоне, но и производители и специалисты свидетельствуют об успехе бетона, армированного волокнами на месте.

Репутация надежна: волокна уменьшают растрескивание при усадке. Использование бетона, армированного волокнами, восходит к строительству Римского Колизея, тем не менее, потребовалось несколько лет на проведение серьезных исследований, чтобы сделать эту технологию широкораспространенной.

В современной бетонной промышленности волокна могут быть разделены на две большие группы: стальные и синтетические.

Стальные волокна имеют очень специфическое применение и, как правило, не используются в обычных бетонных плитах, дорожных покрытиях, полах. Стальные волокна добавляются в бетон в случае, если требуется высокая прочность на удар. Бетонные полы подвергаются нагрузкам, воздействиям производственной среды (например, автомобильный сборочный цех). В этих случаях применение стальных волокон может быть оправдано. Стальные волокна помогут снизить растрескивание бетона при усадке, так же как и синтетические волокна, однако стальные волокна не часто используются для защиты от растрескивания при усадке. Стальные волокна бывают различных размеров и конфигураций. Наиболее распространены волнообразные волокна длиной 40 - 50 мм и диаметром около одного мм. Дозировка волокон на кубический метр колеблется от 15 до 45 кг.

Синтетические волокна изготавливаются из полипропилена, нейлона или стекловолокна. Полипропиленовые и нейлоновые волокна, как правило, оказываются более удобными для бетонщиков при выполнении бетонных работ. Нейлоновые и полипропиленовые волокна применяются все более широко.

В связи с этим стекловолокно отходит на задний план, и его использование сокращается.

Хотя первый взгляд, кажется, что сложно отличить один тип синтетических волокон от другого, и они, вроде бы, должны работать одинаково.

Синтетические волокна, как и стальные, бывают различных форм и размеров. Они различаются такими характеристиками, как денье (тонкость), количество волокон (число отдельных волокон на единицу площади) и предел прочности при растяжении (устойчивость к растяжению). Большинство производителей бетона и их заказчиков отдают предпочтение различным типам волокон. В плитах, дорожных покрытиях и тротуарах наиболее часто используются волокна длиной в 6-12 мм. Дозировка волокон при этом колеблется от 0,6 кг до 2,0 кг на кубический метр бетона.

Свежезамешанный бетон претерпевает целый ряд различных химических превращений. Химический процесс перехода бетона из жидкого (пластичного) состояния в твердое сопровождается выделением тепла. Хотя это тепло и важно для увеличения прочности на ранней стадии, оно также может оказывать отрицательное воздействие на бетон и быть причиной его расширения. По мере того как бетон отвердевает, достигается максимум температуры. Достигнув экстремума, бетон начинает медленно остывать. При этом он сжимается или дает усадку. Такое изменение объема может создать напряжения в бетоне, которые могут привести к термическому растрескиванию. Образуя связующую основу, волокна помогают избежать этого эффекта.

Пластическое образование усадочных трещин отличается от термического растрескивания тем, что оно больше связано с влажностью, чем с внутренней теплотой. Погодные условия могут высушить поверхность бетона еще до того, как будет достигнуто начальное состояние отвердевания. При этом внутри бетон может сохранять свою пластичность, в то время как его поверхность может оказаться полностью обезвоженной. Чрезмерная потеря влаги на поверхности может привести к эффекту ложного схватывания и усадке. Сходство между термическим растрескиванием и пластическим образованием усадочных трещин заключается в том, что оба этих эффекта вызываются изменением объема бетона. Различие же заключается в причинах, вызывающих это изменение.

Армирование волокнами, в большинстве случаев, не должно рассматриваться как альтернатива стальному армированию. Армирование волокнами, однако, должно рассматриваться как мероприятие, которое может существенно снизить возможность пластического образования усадочных трещин и может помочь минимизировать эффекты от термического растрескивания. Трещины на поверхности бетона способствуют проникновению воды и химикатов. Многие формы химического и физического разрушений могут начать своё наступление через поверхностные трещины, что отразится на износоустойчивости и сроке службы бетона. Кроме того, поверхностные трещины не могут быть эстетически привлекательными.

Использование армирования бетона волокнами является экономичным подходом, минимизирующим пластическое образование усадочных трещин, уменьшающим термическое растрескивание и увеличивающим износоустойчивость бетона.

dvamolotka.ru

Армирование бетона волокнами - РемонDom.ru

За последние десять лет технология добавления волокон в бетон завоевала огромную популярность. Такое признание обязано: а) настойчивым мерам по организации и стимулированию сбыта, проводимыми производителями волокон и их дистрибьюторами и б) самым последним данным о независимых технических испытаниях. Не только технические и материаловедческие дисциплины, предлагающие использовать волокна в бетоне, но и производители и специалисты свидетельствуют об успехе бетона, армированного волокнами на месте.

Репутация надежна: волокна уменьшают растрескивание при усадке. Использование бетона, армированного волокнами, восходит к строительству Римского Колизея, тем не менее, потребовалось несколько лет на проведение серьезных исследований, чтобы сделать эту технологию широкораспространенной.

В современной бетонной промышленности волокна могут быть разделены на две большие группы: стальные и синтетические.

Стальные волокна имеют очень специфическое применение и, как правило, не используются в обычных бетонных плитах, дорожных покрытиях, полах. Стальные волокна добавляются в бетон в случае, если требуется высокая прочность на удар. Бетонные полы подвергаются нагрузкам, воздействиям производственной среды (например, автомобильный сборочный цех). В этих случаях применение стальных волокон может быть оправдано. Стальные волокна помогут снизить растрескивание бетона при усадке, так же как и синтетические волокна, однако стальные волокна не часто используются для защиты от растрескивания при усадке. Стальные волокна бывают различных размеров и конфигураций. Наиболее распространены волнообразные волокна длиной 40 - 50 мм и диаметром около одного мм. Дозировка волокон на кубический метр колеблется от 15 до 45 кг.

Синтетические волокна изготавливаются из полипропилена, нейлона или стекловолокна. Полипропиленовые и нейлоновые волокна, как правило, оказываются более удобными для бетонщиков при выполнении бетонных работ. Нейлоновые и полипропиленовые волокна применяются все более широко.

В связи с этим стекловолокно отходит на задний план, и его использование сокращается.

Хотя первый взгляд, кажется, что сложно отличить один тип синтетических волокон от другого, и они, вроде бы, должны работать одинаково.

Синтетические волокна, как и стальные, бывают различных форм и размеров. Они различаются такими характеристиками, как денье (тонкость), количество волокон (число отдельных волокон на единицу площади) и предел прочности при растяжении (устойчивость к растяжению). Большинство производителей бетона и их заказчиков отдают предпочтение различным типам волокон. В плитах, дорожных покрытиях и тротуарах наиболее часто используются волокна длиной в 6-12 мм. Дозировка волокон при этом колеблется от 0,6 кг до 2,0 кг на кубический метр бетона.

Свежезамешанный бетон претерпевает целый ряд различных химических превращений. Химический процесс перехода бетона из жидкого (пластичного) состояния в твердое сопровождается выделением тепла. Хотя это тепло и важно для увеличения прочности на ранней стадии, оно также может оказывать отрицательное воздействие на бетон и быть причиной его расширения. По мере того как бетон отвердевает, достигается максимум температуры. Достигнув экстремума, бетон начинает медленно остывать. При этом он сжимается или дает усадку. Такое изменение объема может создать напряжения в бетоне, которые могут привести к термическому растрескиванию. Образуя связующую основу, волокна помогают избежать этого эффекта.

Пластическое образование усадочных трещин отличается от термического растрескивания тем, что оно больше связано с влажностью, чем с внутренней теплотой. Погодные условия могут высушить поверхность бетона еще до того, как будет достигнуто начальное состояние отвердевания. При этом внутри бетон может сохранять свою пластичность, в то время как его поверхность может оказаться полностью обезвоженной. Чрезмерная потеря влаги на поверхности может привести к эффекту ложного схватывания и усадке. Сходство между термическим растрескиванием и пластическим образованием усадочных трещин заключается в том, что оба этих эффекта вызываются изменением объема бетона. Различие же заключается в причинах, вызывающих это изменение.

Армирование волокнами, в большинстве случаев, не должно рассматриваться как альтернатива стальному армированию. Армирование волокнами, однако, должно рассматриваться как мероприятие, которое может существенно снизить возможность пластического образования усадочных трещин и может помочь минимизировать эффекты от термического растрескивания. Трещины на поверхности бетона способствуют проникновению воды и химикатов. Многие формы химического и физического разрушений могут начать своё наступление через поверхностные трещины, что отразится на износоустойчивости и сроке службы бетона. Кроме того, поверхностные трещины не могут быть эстетически привлекательными.

Использование армирования бетона волокнами является экономичным подходом, минимизирующим пластическое образование усадочных трещин, уменьшающим термическое растрескивание и увеличивающим износоустойчивость бетона.

Предоставлено "Санкт-Петербург Бизнес Энд Билдинг Систем Групп"

remondom.ru

Армирование бетона волокнами

За последние десять лет технология добавления волокон в бетон завоевала огромную популярность. Такое признание обязано: а) настойчивым мерам по организации и стимулированию сбыта, проводимыми производителями волокон и их дистрибьюторами и б) самым последним данным о независимых технических испытаниях. Не только технические и материаловедческие дисциплины, предлагающие использовать волокна в бетоне, но и производители и специалисты свидетельствуют об успехе бетона, армированного волокнами на месте.

Репутация надежна: волокна уменьшают растрескивание при усадке. Использование бетона, армированного волокнами, восходит к строительству Римского Колизея, тем не менее, потребовалось несколько лет на проведение серьезных исследований, чтобы сделать эту технологию широкораспространенной.

В современной бетонной промышленности волокна могут быть разделены на две большие группы: стальные и синтетические.

Стальные волокна имеют очень специфическое применение и, как правило, не используются в обычных бетонных плитах, дорожных покрытиях, полах. Стальные волокна добавляются в бетон в случае, если требуется высокая прочность на удар. Бетонные полы подвергаются нагрузкам, воздействиям производственной среды (например, автомобильный сборочный цех). В этих случаях применение стальных волокон может быть оправдано. Стальные волокна помогут снизить растрескивание бетона при усадке, так же как и синтетические волокна, однако стальные волокна не часто используются для защиты от растрескивания при усадке. Стальные волокна бывают различных размеров и конфигураций. Наиболее распространены волнообразные волокна длиной 40 — 50 мм и диаметром около одного мм. Дозировка волокон на кубический метр колеблется от 15 до 45 кг.

Синтетические волокна изготавливаются из полипропилена, нейлона или стекловолокна. Полипропиленовые и нейлоновые волокна, как правило, оказываются более удобными для бетонщиков при выполнении бетонных работ. Нейлоновые и полипропиленовые волокна применяются все более широко.

В связи с этим стекловолокно отходит на задний план, и его использование сокращается.

Хотя первый взгляд, кажется, что сложно отличить один тип синтетических волокон от другого, и они, вроде бы, должны работать одинаково.

Синтетические волокна, как и стальные, бывают различных форм и размеров. Они различаются такими характеристиками, как денье (тонкость), количество волокон (число отдельных волокон на единицу площади) и предел прочности при растяжении (устойчивость к растяжению). Большинство производителей бетона и их заказчиков отдают предпочтение различным типам волокон. В плитах, дорожных покрытиях и тротуарах наиболее часто используются волокна длиной в 6-12 мм. Дозировка волокон при этом колеблется от 0,6 кг до 2,0 кг на кубический метр бетона.

Свежезамешанный бетон претерпевает целый ряд различных химических превращений. Химический процесс перехода бетона из жидкого (пластичного) состояния в твердое сопровождается выделением тепла. Хотя это тепло и важно для увеличения прочности на ранней стадии, оно также может оказывать отрицательное воздействие на бетон и быть причиной его расширения. По мере того как бетон отвердевает, достигается максимум температуры. Достигнув экстремума, бетон начинает медленно остывать. При этом он сжимается или дает усадку. Такое изменение объема может создать напряжения в бетоне, которые могут привести к термическому растрескиванию. Образуя связующую основу, волокна помогают избежать этого эффекта.

Пластическое образование усадочных трещин отличается от термического растрескивания тем, что оно больше связано с влажностью, чем с внутренней теплотой. Погодные условия могут высушить поверхность бетона еще до того, как будет достигнуто начальное состояние отвердевания. При этом внутри бетон может сохранять свою пластичность, в то время как его поверхность может оказаться полностью обезвоженной. Чрезмерная потеря влаги на поверхности может привести к эффекту ложного схватывания и усадке. Сходство между термическим растрескиванием и пластическим образованием усадочных трещин заключается в том, что оба этих эффекта вызываются изменением объема бетона. Различие же заключается в причинах, вызывающих это изменение.

Армирование волокнами, в большинстве случаев, не должно рассматриваться как альтернатива стальному армированию. Армирование волокнами, однако, должно рассматриваться как мероприятие, которое может существенно снизить возможность пластического образования усадочных трещин и может помочь минимизировать эффекты от термического растрескивания. Трещины на поверхности бетона способствуют проникновению воды и химикатов. Многие формы химического и физического разрушений могут начать своё наступление через поверхностные трещины, что отразится на износоустойчивости и сроке службы бетона. Кроме того, поверхностные трещины не могут быть эстетически привлекательными.

Использование армирования бетона волокнами является экономичным подходом, минимизирующим пластическое образование усадочных трещин, уменьшающим термическое растрескивание и увеличивающим износоустойчивость бетона.

kredo-library.com