Содержание

Неавтоклавный газобетон: состав и технология производства

Бетон / Виды бетона / Газобетон /

Содержание

- 1 Сферы использования

- 2 Состав

- 3 Плюсы и минусы

- 4 Технология производства

- 4.1 Подготовка и заливка смеси

- 4.2 Резка материала на блоки

- 4.3 Выдержка

- 4.4 Сортировка и упаковка

- 5 Вывод

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон – относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Вернуться к оглавлению

Состав

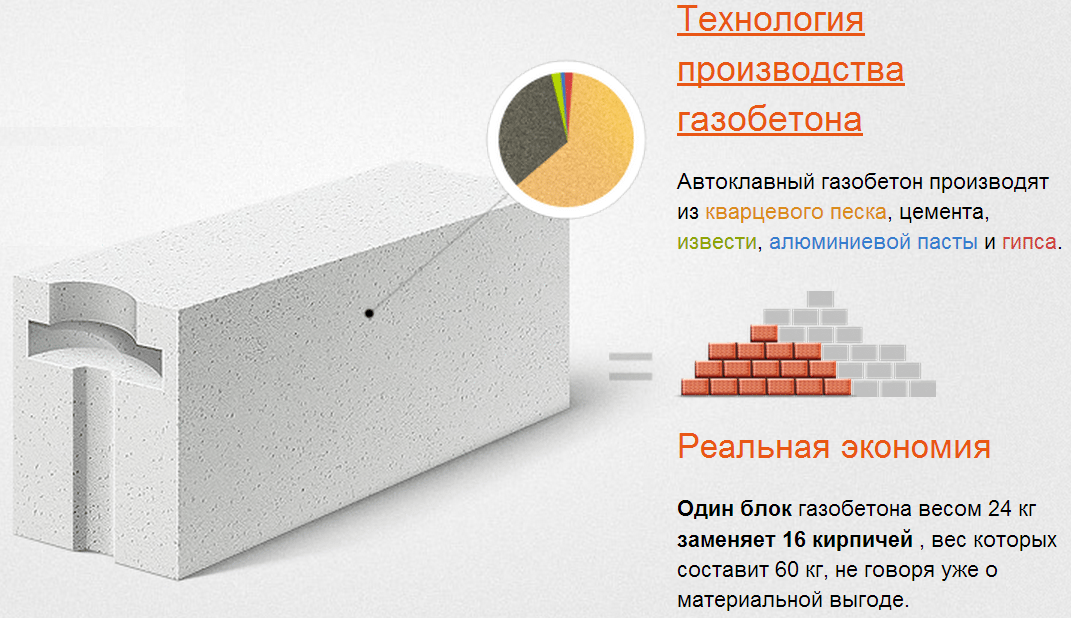

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Вернуться к оглавлению

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Неавтоклавный газобетон имеет следующие недостатки:

Вернуться к оглавлению

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Вернуться к оглавлению

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Вернуться к оглавлению

Резка материала на блоки

Резка газобетона возможна на различные формы.

После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Вернуться к оглавлению

Выдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Вернуться к оглавлению

Сортировка и упаковка

Перевозка газобетона.

Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вернуться к оглавлению

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

Неавтоклавный газобетон: характеристики, технология производства

Газобетон, или искусственный камень, относится к легким ячеистым бетонам. Свое название они получили из-за наличия в структуре небольших сферических пор от 1 до 3 мм в диаметре, равномерно распределенных по всему объему. Замкнутые ячейки образуются в результате химической реакции между порообразователем, например, алюминиевой пудрой и водой. Их наличие и объясняет положительные технические характеристики газобетона, привлекающие строителей.

Свое название они получили из-за наличия в структуре небольших сферических пор от 1 до 3 мм в диаметре, равномерно распределенных по всему объему. Замкнутые ячейки образуются в результате химической реакции между порообразователем, например, алюминиевой пудрой и водой. Их наличие и объясняет положительные технические характеристики газобетона, привлекающие строителей.

Оглавление:

- Технические параметры неавтоклавного бетона

- Процесс изготовления

- Как сделать газоблок в домашних условиях?

Существуют и другие технологии создания пор в структуре материалов, например, введение в цементно-песчаную смесь технической пены, которая приготавливается в соответственном агрегате. В результате получается не менее популярный неавтоклавный пенобетон. Далее будет рассмотрены его свойства и способы производства.

Характеристики и особенности

Автоклавы – это специальные печи, где согласно технологии создается повышенная температура и избыточное давление для спекания бетонной смеси. Изготовленный таким образом стройматериал называется автоклавным. Естественно, что для этого процесса необходимо наличие оборудования промышленного предприятия.

Изготовленный таким образом стройматериал называется автоклавным. Естественно, что для этого процесса необходимо наличие оборудования промышленного предприятия.

Неавтоклавный газобетон твердеет естественным путем под действием атмосферного давления. Иногда, особенно в первые сутки, на производстве создают повышенную температуру для лучшего «созревания». Технология изготовления не представляет трудности, поэтому этим можно заниматься дома самостоятельно. Тем более что по цене газобетонные блоки своими руками обойдутся более чем на 30 % меньше заводских, без учета транспортных расходов.

Правда, бюджетность этого стройматериала сопровождается характеристиками, уступающими искусственному камню, созданному в автоклавах. Речь идет о следующих свойствах:

- Небольшая прочность. Невозможно добиться автоклавной твердости, создавая газобетон своими руками в домашних условиях.

- Длительный период твердения.

- Отсутствие твердости влечет за собой значительную усадку неавтоклава: 2-3 мм против 0,3 автоклавного.

- Необходимость использования армопоясов в местах наибольшей нагрузки.

- Несовершенная поверхность, которая сказывается при возведении стен и требует дополнительных затрат.

Неавтоклавный и автоклавный газобетон отличаются друг от друга многими параметрами, но первый все-таки обладает преимущественными характеристиками, в том числе:

1. в его составе имеются только природные компоненты, которые не выделяют вредностей;

2. неподвластен воздействию влаги;

3. способен сохранять тепло;

4. обладает высокой звукоизоляцией;

5. огнестоек и сохраняет прочность при термических нагрузках и открытом огне;

6. экологичен и стоек к гниению;

7. оказывает противодействие микробным и грибковым образованиям;

8. имеет низкую стоимость производства;

9. легкий и удобный для механической обработки различными инструментами, при этом сохраняет значимые свойства, что облегчает прокладку через него коммунальных сетей;

10. значительные габариты блоков способствуют увеличению скорости монтажа;

значительные габариты блоков способствуют увеличению скорости монтажа;

11. возможность изготовления на полигоне рядом со строительной площадкой, что позволяет снизить расходы на транспортировку;

12. легкий вес избавляет от необходимости в подъемных механизмах, а это удешевляет стоимость строительного объекта;

13. возможность использования в качестве монолитного бетона;

14. стойкость при землетрясениях.

Производство неавтоклава обходится без больших затрат электроэнергии, а стоимость базового оборудования вполне приемлема даже для частного лица, планирующего изготавливать этот материал своими силами.

Схема производства

В состав базовой линии для изготовления неавтоклавного ячеистого бетона входит следующее оборудование:

- смеситель для ручной загрузки компонентов, который передвигается вдоль поддонов на колесах;

- поддоны-формы, куда разливается готовая смесь;

- борта для форм, легко снимающиеся с поддонов;

- специальные пилы для удаления горбушки и нарезания блоков.

Кроме этого при покупке поставляется информационная документация: чертежи, инструкции, руководство по эксплуатации, схема работы.

Схематично технологический производственный процесс выглядит таким образом:

| Дозированный цемент | Просеянный и взвешенный песок | Определенное количество воды с температурой 40–50°C | Дозированный порообразователь – алюминиевая суспензия (вода, пудра, синтетическое моющее средство) |

| ↓ | |||

| Поступают в смеситель для перемешивания | |||

| ↓ | |||

| Смесь заливается в поддоны-формы | |||

| ↓ | |||

| Подъем, созревание смеси и предварительный набор прочности около 2-х часов | |||

| ↓ | |||

| Удаление горбушки пилой | |||

| ↓ | |||

| Освобождение поддонов от бортов (распалубка) | |||

| ↓ | |||

| Нарезание блоков из массива | |||

| ↓ | |||

| Прогревание теплоизолирующим колпаком разрезанных блоков 6-10 часов | |||

| ↓ | |||

| Перенос блоков на транспортный поддон, упаковка, отправление на склад | |||

| ↓ | |||

| Очистка смазка, установка бортов на освободившуюся форму для подготовки к следующей заливке | |||

Согласно инструкции песок и цемент вначале отмеряют, а затем загружают. Суспензию предварительно готовят в небольшом объеме, смешивая компоненты дрелью с насадкой.

Суспензию предварительно готовят в небольшом объеме, смешивая компоненты дрелью с насадкой.

Количество и состав оборудования зависит от мощности, которою определяет заказчик. Также, при желании, можно к базовой комплектации купить вспомогательные технологические элементы за дополнительную стоимость (весы, колпаки, водонагреватель и прочее).

Как сделать в домашних условиях?

Будущему хозяину небольшого дома изготовить такой газобетон самому очень привлекательно, с точки зрения экономии стоимости строительства. Правда, для получения нужных характеристик необходимо иметь помощников, соответствующее оборудование (хотя бы бетономешалку, формы для заливки, резательные струны), четкое соблюдать этапы, грамотно дозировать ингредиенты.

Для получения газобетона марки D600 нужно придерживаться следующих пропорций состава:

- портландцемент ПЦ500 D0 – не менее 65 %;

- очищенного песка должно быть 30 %;

- известковой муки – 5–10 %.

Разброс в содержании последнего компонента объясняется цветовым предпочтением. Большее количество извести дает более светлую окраску. Еще добавляется алюминиевая пудра до 0,48 % для выделения водорода, образования пены и, в дальнейшем, получения сферических пор в готовом ячеистом бетоне.

Большее количество извести дает более светлую окраску. Еще добавляется алюминиевая пудра до 0,48 % для выделения водорода, образования пены и, в дальнейшем, получения сферических пор в готовом ячеистом бетоне.

Количество необходимого материала, чтобы своими руками сделать 1 м3 неавтоклавного искусственного камня представлено в таблице:

| Чистая питьевая вода | 250 – 300 л |

| Мелкий, до 2 мм чистый песок | 250 – 350 кг |

| Цемент марки M500D0, M400D0 | 260 – 320 кг |

| Алюминиевая пудра | 0,5 – 0,7 кг |

| Смазка для контейнеров | 0,3 – 0,5 кг |

| Добавки для улучшения характеристик, в том числе прочности | 1– 3 кг |

Пошагово этот процесс будет выглядеть так:

- Тщательное взвешивание сухих компонентов.

- Замешивание ингредиентов в бетономешалке с добавлением предварительно подготовленной алюминиевой эмульсии.

- Заливка полученной смеси в контейнеры до половины, так как масса увеличивается в объеме из-за образования ячеек. Заполненные формы должны находиться на защищенной от непогоды территории.

- Через 6–8 часов снятие горбушки массива металлическим прутом или специальной пилой.

- Через 12 часов полуготовые блоки извлечь из контейнеров и оставить на 48 часов на ровной поверхности набирать твердость.

- Через 28 суток газобетонные блоки будут готовы для эксплуатации.

Очевидно, что для изготовления блоков бетона лучше применять спецоборудование, которое обеспечит отличное качество, и процесс займет меньше времени. А аренда агрегатов, даже для личного домостроения, ненамного увеличит стоимость искусственного камня.

Легкая пенобетонная смесь неавтоклавного твердения

По вопросам приобретения оборудования для производства или создания рецептуры пишите в WhatsApp или звоните по номеру +971561283050

ГРУППА ПИОНЕР – производитель сухих смесей для легких бетонов. Сухая смесь из легкого бетона, используемая вместо минеральной ваты и стекловаты для получения прочной и монолитной конструкции стены.

Сухая смесь из легкого бетона, используемая вместо минеральной ваты и стекловаты для получения прочной и монолитной конструкции стены.

Легкая газобетонная смесь неавтоклавного твердения конструкция:

- Портландцемент 40 — 60 %

- Карбонат кальция (известняк) 40 — 60 %

- Натриевая соль нафталинсульфоната полимеризованная 1%

Примечание: основные компоненты могут содержать незначительные следы различных химических элементов.

НАЧНИТЕ СВОЙ БИЗНЕС ПО ПРОИЗВОДСТВУ ЛЕГКОГО БЕТОНА С НАШЕЙ ПОДДЕРЖКОЙ

Бизнес по производству легкого газобетона без автоклавирования с нуля. Можно сделать:

— стяжка пола из легкого бетона

— утепление кровли из легкого бетона

— заполнение стен из легких стальных конструкций

— производство блоков и стеновых панелей

У нас вы можете заказать смеситель с насосом и получить полную поддержку в производстве продукции из сырья в вашем регионе. Мы также окажем вам поддержку в привлечении потенциальных клиентов.

Мы также окажем вам поддержку в привлечении потенциальных клиентов.

Если вам не нужен смеситель с насосом, но вы все еще хотите начать производство легких бетонных блоков или заполнителя вручную, мы можем помочь вам в создании рецепта с использованием вашего местного сырья. Вы сможете достичь плотности от 500 до 1100 кг/м3. Для более подробной информации WhatsApp +971 56 128 3050

Оборудование для производства легких газобетонных блоков неавтоклавного производства производительностью от 12 до 200 м3 в сутки

Базовая рецептура неавтоклавного легкого газобетона (аэробетона) плотностью 600 кг/м3:

3

3

— Портландцемент обыкновенный

— Известняковая мука (частицы до 0,05 мм)

— Алюминиевая пудра с водопокрытием 15 000 см2/г и более.

Состав сухой смеси:

50% цемента (по массе) + 50% известняковой муки (по массе). То есть на 1 кг сухой смеси нужно 500 г цемента и 500 г известняковой муки

Рецепт смеси на 600 кг/м3 плотность:

1 кг сухой смеси 0,65 л воды 1 г алюминиевой пудры для На 100 кг сухой смеси потребуется 65 литров воды и 100 г алюминиевой пудры

Как смешивать:

1. Добавьте воду в ведро

Добавьте воду в ведро

2. Добавьте сухую смесь в воду и перемешивайте в течение нескольких минут

3. Добавьте алюминиевую пудру и перемешивайте 1-2 минуты.

4. Залить в форму

Посмотрите видео до конца, чтобы понять, как это работает при ручном (пусковом) производстве

Технические данные для неавтоклавного легкого газобетона:

Сухой насыпная плотность смеси 1270 кг/м3. Для производства с плотностью от 500 кг/м3 до 1200 кг/м3 требуется различное количество воды и добавок.

Наиболее подходящая плотность для системы перегородок из гипсокартона с заполнением из легкого бетона 500 — 600 кг/м3 Вт/(м*к)

прочность на сжатие 2,1 — 2,8 МПа или 21 — 28 кг/см2

предел огнестойкости для толщины 100 мм 4 часа.

звукоизоляция для толщины 100 мм составляет 45 дБ.

Автоклавный и неавтоклавный газобетон

Автоматические линии для производства газобетона

Газобетон является разновидностью выдувного бетона. Газобетон представляет собой искусственный камень со сферическими порами, равномерно распределенными по всему его объему. Газобетон получают из смеси вяжущего, кремнеземистого компонента и воды с добавлением газообразующих и модифицирующих добавок.

Портландцемент и известняк (газосиликат) обычно используются в качестве вяжущего компонента. В качестве кремнистого компонента обычно используются зола ТЭЦ, гранулированный доменный шлак и кварцевый песок. Как правило, алюминиевая пудра работает как газообразующий агент. Добавление в смесь порошка алюминия вызывает химическое изменение, которое приводит к выделению водорода. В свою очередь водород образует поры. В качестве модифицирующих добавок применяют регуляторы структурообразования и развития пластической прочности, отвердители и пластификаторы.

Типы газобетона

Существует множество различных типов газобетона, которые классифицируются по следующим критериям:

1. По функциональности:

- конструкционный;

- конструкционно-теплоизоляционные;

- теплоизоляционный.

2. По условиям твердения:

- автоклавное (синтетическое твердение) — твердение в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавная (гидратационная закалка) — закалка в естественных условиях с электронагревом, в среде насыщенного пара при атмосферном давлении.

3. По типу вяжущего компонента:

- известняк;

- ;

- смешанный;

- шлак;

- ясень;

цемент

4. По типу кремнеземистого компонента:

- природные материалы: кварцевый песок и другие виды песка;

- вторичные продукты промышленности: зола-унос ТЭЦ, зола гидроудаления, побочные продукты различных руд, отходы ферросплавов и др.

Основные характеристики газобетона

Виды автоклавного и неавтоклавного газобетона по прочности указаны по классам по прочности на сжатие согласно СТ СЭВ 1406.

Для газобетона установлены следующие классы: В0,5 ; В0,75; В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15.

Для конструкций, проектируемых без учета требований СТ СЭВ 1406, показатели прочности на сжатие газобетона характеризуются марками: М7,5; М10; М15; М25; М35; М50; М75; М100; М150; М200.

По средней плотности газобетона в сухом состоянии устанавливаются следующие марки: D300; Д350; Д400; Д500; Д600; Д700; Д800; Д900; Д1000; Д1100; Д1200.

Физические и механические свойства типов бетона приведены в таблице 1.

Таблица 1 — Физико-механические свойства типов бетона

Бетон

| Маркировка бетона

| Автоклавный бетон

| Неавтоклавный бетон

| ||

|

| по средней плотности

| Класс по прочности на сжатие

| Марка по морозостойкости

| Класс по прочности на сжатие

| Марка по морозостойкости |

| Д300 | В0,75 |

| — | — |

|

| В0,5 |

|

|

|

Теплоизоляционный | Д350 | В1 | Не указывается |

|

|

|

| В0,75 |

|

|

|

| Д400 | В1,5 |

| В0,75 |

|

|

| В1 |

| В0,5 | Не указано |

| Д500 | — | — | В1 |

|

|

|

|

| В0,75 |

|

Конструкционные и теплоизоляционные | Д500 | В2,5 |

|

|

|

|

| В2 | От F15 до F35 | — | — |

|

| В1,5 |

|

|

|

|

| В1 |

|

|

|

| Д600 | В3,5 |

|

|

|

|

| В2,5 | От F15 до F75 | В2 | От F15 до F35 |

|

| В2 |

| В1 |

|

|

| В1,5 |

|

|

|

|

| В5 |

| В2,5 |

|

| Д700 | В3,5 |

| В2 | От F15 до F50 |

Конструкционные и теплоизоляционные |

| В2,5 |

| В1,5 |

|

|

| В2 | От F15 до F100 |

|

|

|

| В7,5 |

| В3,5 |

|

| Д800 | В5 |

| В2,5 |

|

|

| В3,5 |

| В2 |

|

|

| В2,5 |

|

| От F15 до F75 |

|

| В10 |

| В5 |

|

| Д900 | В7,5 | От F15 до F75 | В3,5 |

|

|

| В5 |

| В2,5 |

|

|

| В3,5 |

|

|

|

|

| В12,5 |

| В7,5 |

|

| Д1000 | В10 |

| В5 |

|

|

| В7,5 |

|

|

|

Структурный |

|

| От F15 до F50 |

| От F15 до F50 |

|

| В15 |

| В10 |

|

| Д1100 | В12,5 |

| В7,5 |

|

|

| В10 |

|

|

|

| Д1200 | В15 |

| В12,5 |

|

|

| В12,5 |

| В10 |

|

Сухая усадка газобетона должна быть не более 3,0 мм/м для неавтоклавного бетона марок Д600—Д1200.