Содержание

Раствор с керамзитом: состав и пропорции

7 апреля 2021

16700

Оглавление: [скрыть]

- Применение смеси

- Подготовка и транспортировка

- Процесс изготовления раствора

- Использование готового керамзитобетона

- Рекомендации по выполнению стяжки

Применение смеси

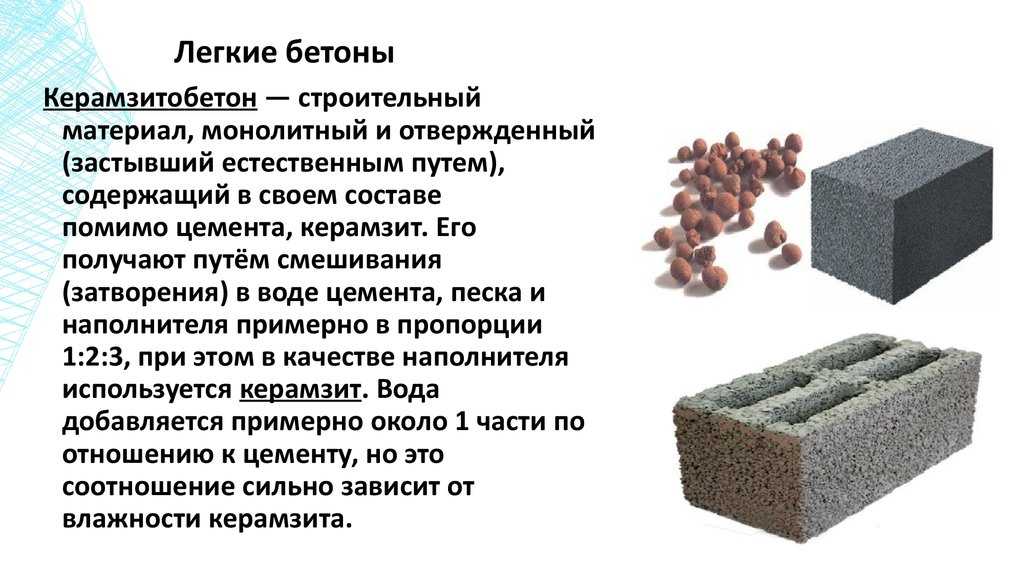

При ремонте пола стяжка — это необходимость. Этот вид стяжки, как и все легкие бетоны, можно приготовить с использованием песка, полученного из керамзита, являющегося мелкофракционным строительным материалом, частицы которого составляют до 5 мм.

Легкий керамзитобетон, как и керамзитную стяжку, можно изготовить в домашних условиях.

Особенно если производитель бетона и растворов для стяжки располагается далеко от места строительства. Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Керамзит — один из самых популярных материалов, применяемых для стяжки пола. Приготовить раствор керамзитобетона можно своими руками, используя рекомендуемые пропорции.

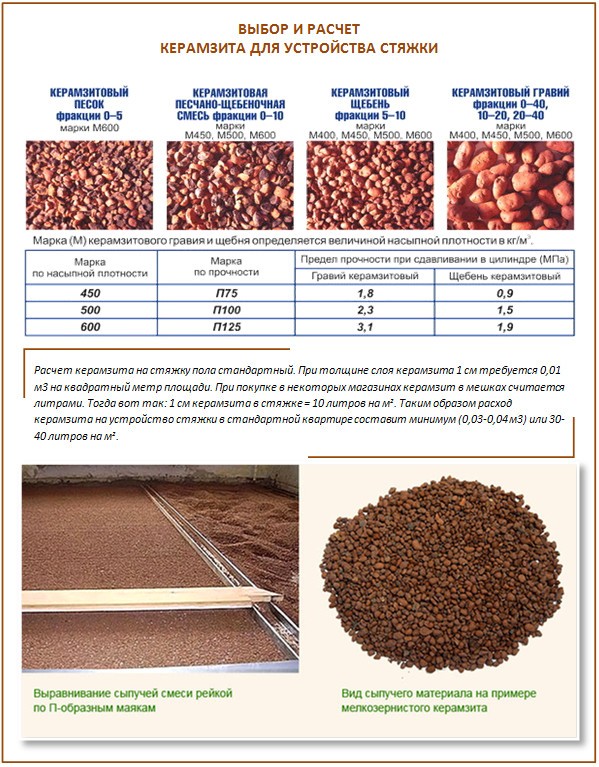

Пропорции для раствора керамзитобетона таковы: 1 часть цемента, 3 части песка и 8 частей керамзита. Бетон можно изготовить из таких видов керамзита, как песок, гравий и щебень, которые максимально адаптированы для производства бетонных блоков и покрытий.

Вернуться к оглавлению

Подготовка и транспортировка

Вернуться к оглавлению

Процесс изготовления раствора

Для изготовления качественного раствора с использованием керамзитобетона, нужно придерживаться рекомендуемых пропорций. При правильном разведении смеси, стяжка получится качественной и долговечной.

Инструменты и приспособления, которые понадобятся в процессе подготовки раствора керамзитобетона:

- Пневмонагнетатель со смесительным бункером или бетономешалка объемом 200 л со строительным корытом (200 литров).

- Гибкие шланги для транспортировки смеси или лопата с ведром для заливки пола.

Перечень необходимых материалов должен включать следующие компоненты:

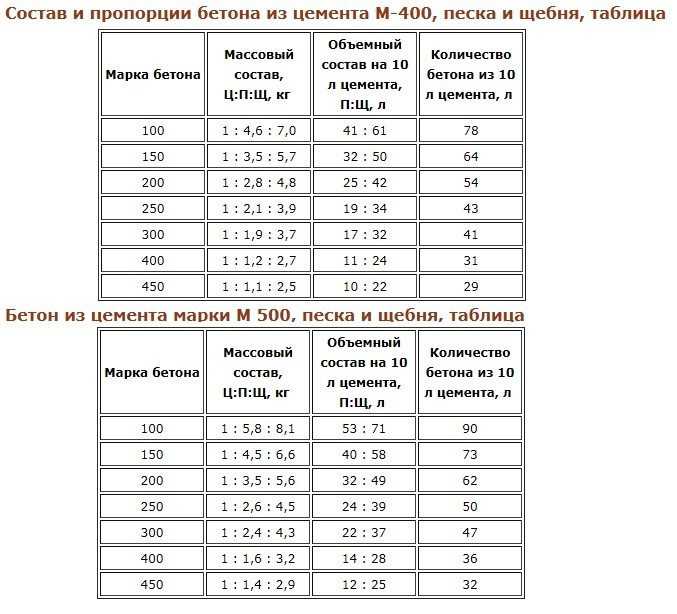

- Цемент (М400 или М500).

- Песок карьерный мытый.

- Керамзит (фракция 5-10).

- Вода, от 200 до 300 литров на один куб, что определяется влажностью материалов.

- Пластификатор — мыло хозяйственное или порошок стиральный.

Перед замешиванием керамзитобетонной смеси, смеси, гранулы керамзита необходимо смочить водой, чтобы улучшить свойства адгезии раствора.

Подготовительные работы к устройству керамзитобетона в опалубке сводятся к приготовлению раствора для заливки пола. Перед тем как начать замешивать керамзитобетонную смесь, гранулы керамзита смачивают водой для улучшения свойства адгезии раствора с добавлением песка с цементом.

Инструкция по приготовлению одного замеса керамзитобетона включает следующие шаги:

- Включить бетономешалку или пневмонагнетатель.

- Залить воду.

- Добавить цемент.

- Засыпать песок, соблюдая необходимые пропорции.

- Тщательно перемешать смесь.

- Всыпать в раствор керамзит, соблюдая правильность загрузки резервуара.

- Получить гомогенную смесь керамзитобетона объемом 200 литров.

На весь процесс приготовления одного замеса керамзитобетона уйдет около 3-4 минут. В процессе выполнения работ тщательно следят за консистенцией состава. Качественный раствор может иметь вид пластилина либо сметаны густой консистенции. Если есть необходимость, требуется добавлять воду для снижения густоты. При получении более жидкой консистенции, чем это предусмотрено инструкцией, такие бетоны просто перемешиваются после непродолжительного отстаивания. Для получения более однородных бетонов применяется сухое смешивание, то есть берутся только сухие компоненты, а затем добавляется вода и производится домешивание.

Вернуться к оглавлению

Использование готового керамзитобетона

После того, как работа по укладке и выравниванию раствора керамзтоибетона выполнены, необходимо дать поверхности высохнуть в течение 1-2 дней.

Чтобы начать заливать бетон, после окончания приготовления смеси, подготавливают ведра с лопатами, либо гибкие шланги для транспортировки раствора. Готовую смесь керамзитобетона транспортируют с использованием шлангов, по которым раствор поступает под воздействием сжатого воздуха. Небольшие порции раствора подаются через резиновый рукав под давлением к месту, где укладываются слои керамзитобетона. При наличии гасителя рабочее давление разрежается и раствор насыпают небольшими порциями на пол внутри помещения.

После выполнения всех работ по укладке и выравниванию раствора керамзитобетона поверхность оставляют на день или два, затем по затвердевшей поверхности можно будет ходить, но чем большее время сохнет поверхность, тем надежнее и прочнее становится покрытие пола.

Керамзит не только улучшит качсество стяжки пола, но и также является отличным материалом для утепления полов в помещении.

Раствор, который поступил из гасителя, необходимо равномерно распределить по всему полу помещения до требуемой отметки. С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

Поскольку керамзитобетонный раствор сохраняет необходимую вязкость недолго, его применяют в процессе заливки полов сразу после приготовления смеси. При этом предварительно монтируется герметичная опалубка для заливки.

Для изготовления керамзитоблоков с использованием специальных форм для заливки бетона их устанавливают на поддоны, а в процессе заливки используют лопаты либо ведра. К залитому бетону нельзя применять какие-либо механические воздействия, поэтому его оставляют до полного затвердевания на сутки или двое, а после снимают опалубку с блоков. Когда все работы по керамзитобетонной подготовке произведены, выполняют предварительные работы по приготовлению цементно-песчаной стяжки.

Вернуться к оглавлению

Рекомендации по выполнению стяжки

Для выравнивания керамзита необходимо использовать сухую смесь. Для этого необходимо добавлять в смесь воду до тех пор, пока раствор не станет тягучим и однородным.

Для этого необходимо добавлять в смесь воду до тех пор, пока раствор не станет тягучим и однородным.

Для качественной утрамбовки и выравнивания керамзита его используют сухим, а не влажным. В приготовленный раствор с керамзитом добавляется вода до тех пор, пока он не станет тягучим и однородным. Раствор М100 берется в отношении одна часть к трем-четырем частям керамзита. Замешивая, необходимо следить за его фракцией. Данная марка раствора предотвратит появление трещин в результате переизбытка цемента. Для предотвращения появления расколов в стяжке берут воду в не очень большом количестве. При этом размер расчетного пирога цементной стяжки должен составить больше 10-12 сантиметров.

Выполнение двухслойной стяжки необходимо в случае обнаружения на основании, где будет укладываться будущая стяжка, больших перепадов, если соблюдать горизонталь по всей площади на уровне десяти сантиметров и более. Чтобы качественно осуществить все работы по устройству стяжки пола с керамзитом и нормальным цементным раствором, необходимо следовать приведенной ниже инструкции, тщательно соблюдая все пропорции:

- Смешать керамзит с раствором при помощи миксера или электродрели с миксерной насадкой.

- Начиная подготовку второго слоя стяжки, сбивают все выступающие острые части на полу. Углубления сравниваются с общим основанием пола.

- Уложить полиэтиленовую пленку для гидроизоляции. Можно пользоваться гидроизолом или жидкой мастикой.

- Производить настил изолона, фиксируя его с помощью скотча по всему периметру. Можно поднять материал повыше, чем уровень стяжки.

- Настелить, если есть необходимость, кладочные сетки.

- После заполнения керамзитом и выравнивания подождать два или три часа, пока вся вода не впитается в керамзит, и начать установку маяков, представляющих собой металлические рейки или профили.

- Залить основной слой финишным раствором выравнивающей цементно-песчаной стяжки, для прочности добавить пластификатор, препятствующий появлению трещин. Толщина слоя должна равняться около 40-50 сантиметров на смесь гипсовой штукатурки и плиточного клея.

- Оставить готовую стяжку для высыхания на месяц.

- Регулярно смачивать поверхность пола водой, чтобы не было образования трещин.

Таким образом можно сэкономить средства, снизив общую нагрузку на основания перекрытий пола. Данная технология при ее точном соблюдении позволяет не только сделать пол новым и качественным, но и получить более легкую стяжку, по сравнению с другими видами, обладающими высокой звуко- и теплоизоляцией.

состав и пропорции, своими руками

Керамзитобетон — аналог бетонного раствора, используемого для половой стяжки. Только в составе стройматериала вместо мелкой щебенки используются вспученные глиняные гранулы, в результате получается теплое половое основание. Соблюдая для керамзитобетона пропорции, установленные строительными нормами, его можно приготовить самостоятельно. Но керамзитобетон — это хрупкий строительный материал, поэтому его не используют для выравнивания поверхностей, которые будут впоследствии подвергаться постоянным нагрузкам.

Материал представляет собой композит с пористой структурой, применяемый в строительстве.

Содержание

- 1 Виды керамзитобетона и их характеристики

- 1.1 Какие марки бывают

- 1.2 Что строят из этого вида бетона

- 1.3 Блоки из керамзита

- 2 Состав

- 3 Пропорции смеси с керамзитом для различных целей

- 3.1 Для пола

- 3.2 Для стен

- 3.3 Для перекрытий

Виды керамзитобетона и их характеристики

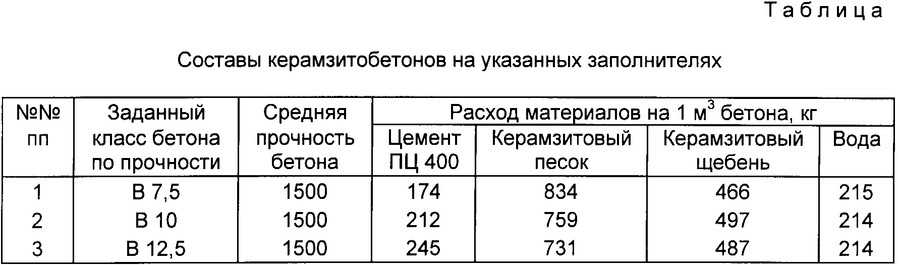

Основные характеристики керамзитобетона определяют его марка и плотность. Эти показатели зависят от используемых компонентов в составе строительного материала и их фракций.

По плотности различают 3 категории стройматериалов:

- беспесчаные;

- поризованные;

- плотные.

Плотный бетон содержит повышенное количество цементного состава.

Для производства беспесчаных бетонов применяется цемент, гравий и вода. Песок в раствор не добавляется.

Материал недорогой, применяется для обустройства малоэтажных зданий: стен, перекрытий и половых оснований.

Из поризованных смесей производят 3 типа строительных блоков, отличающихся друг от друга прочностными показателями:

- теплоизоляционные блоки d(400-700) — применяются для утепления стен зданий;

- теплоизоляционно-конструкционные изделия d(800-1400) — предназначены для утепления и возведения внутренних перегородок;

- стеновые стройматериалы d(1400-2000) — используются для строительства инженерных конструкций.

В состав плотного керамзитобетона входит большое количество цемента, при этом его характеристики сочетают свойства поризованного и беспечанного бетона. Этот стройматериал дорогой, поэтому в строительстве используется редко.

Также керамобетон классифицируется по объемной массе.

По этому показателю строительный материал делится на 3 категории:

Вес керамзитобетонных блоков.

- тяжелый — объемная масса 1200-1400 кг/куб. м, значение прочности — 25 МПа;

- легкий — объемная масса 800-1000 кг/куб. м, в его состав входит легкий керамзитовый компонент;

- особо легкий — объемная масса 600-1800 кг/куб.

м, значение прочности — 7,5-40 МПа.

м, значение прочности — 7,5-40 МПа.

При самостоятельном изготовлении бетонного раствора в него можно добавлять, кроме керамзита, шлаковую пемзу или зольный гравий.

Какие марки бывают

Керамзитобетон по прочностным характеристикам может быть следующих марок:

- М300 — материал отличается повышенными прочностными показателями, поэтому его используют при строительстве фундаментных оснований и несущих инженерных конструкций.

- М200 — используется для отливки легких цокольных перекрытий и производства строительных блоков для возведения стен.

- М150 — материал предназначен для отливки стеновых панелей, производства легких керамзитовых блоков.

- М100 — состав часто используют для обустройства половых стяжек.

- М(50,75) — стройматериал предназначен для обустройства перегородок в помещениях и теплоизоляции наружных стен.

Фракции керамзитобетона.

Что строят из этого вида бетона

Керамзитобетон — это универсальный материал, который широко применяется в строительной области. Его особенность —

Его особенность —

возможность регулировать необходимую плотность готового стройматериала.

Применение керамзитобетона:

- В малоэтажном строительстве. Из легкого керамзитобетонного раствора производят строительные блоки, панели, прочие материалы перекрытия. Часто этот стройматериал используют для возведения бань и как внутренний слой многоуровневых стеновых панелей.

- Для обустройства стяжки половых оснований, внутренних перегородок. При заливке стяжки пола материал выполняет теплоизолирующую функцию. Чтобы половая стяжка быстрее затвердела и набрала необходимую прочность, рекомендуется делать раствор в следующей пропорции: 1 часть цемента, 3 части песка, 2 части камня, 1 часть воды.

- Производство плит перекрытия. Строительный материал изготавливается по литьевой технологии. Преимущества готовых изделий: сохранение тепла внутри дома, небольшая масса, влагостойкость, продолжительный период эксплуатации. Единственный недостаток — стройматериал достаточно хрупкий.

- Возведение фундаментов и несущих стен зданий. Для этих целей применяются высокопрочные керамзитобетоны, изготовленные из портландцемента. Монолитные плиты дополнительно армируют стальным каркасом, что увеличивает прочность материала.

Блоки из керамзита

Блоки из керамзитобетона в зависимости от их назначения изготавливают разных размеров. Изделия могут иметь различный внешний вид. Основными видами стройматериала являются полнотелые и пустотелые блоки.

Пустотелые изделия по форме полостей делятся на следующие подвиды:

- цилиндрические;

- прямоугольные;

- щелевые;

- мелкощелевые.

Полнотелые изделия, в отличие от пустотелых блоков, имеют высокую прочность, но низкие теплоизоляционные качества. Под заказ такие блоки производятся с отверстиями для металлических штырей.

Основным связывающим компонентом строительных блоков является цемент. При изготовлении материала своими руками необходимо помнить следующее: чем больше цемента добавить в раствор, тем ниже у изделия будут теплоизоляционные показатели. Для повышения водоотталкивающих качеств стройматериала часто используют гидрофобный цемент.

При необходимости выполнения термообработки керамзитобетонных блоков рекомендуется в смесь добавлять незначительную долю алитового цемента. В этом случае при нагревании будет быстрее осуществляться полимеризация изделий.

Состав

Сделать керамзитобетонную смесь самостоятельно несложно. Главное — выдержать пропорции составных компонентов раствора, которые зависят от предназначения материала.

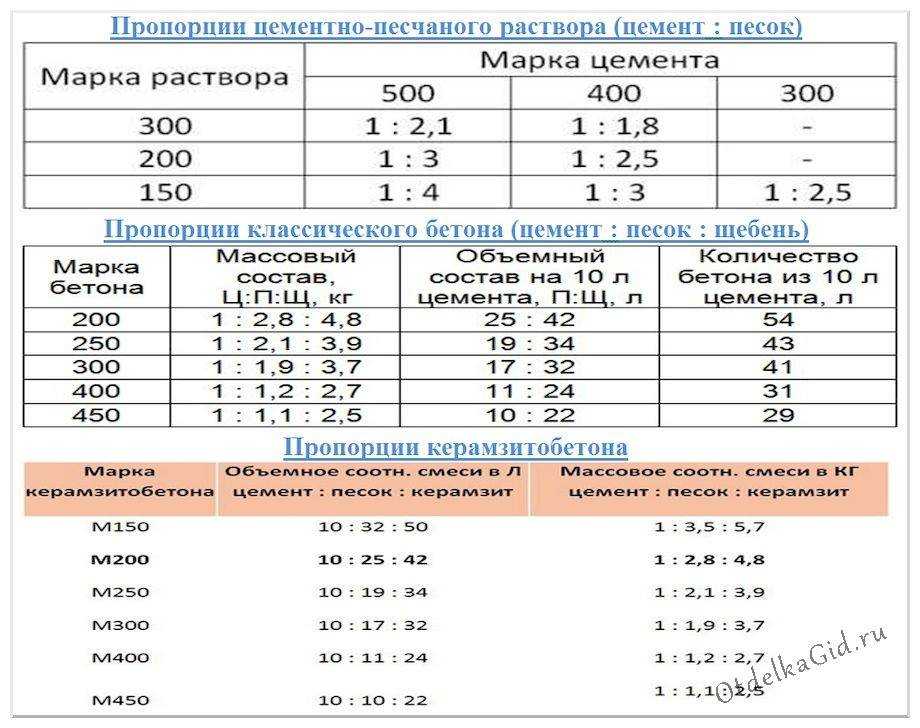

Стандартные пропорции составных компонентов керамобетона:

- 1 доля цемента;

- 2 доли песка;

- 5 долей керамзита.

Дополнительно в керамзитобетон могут подмешиваться опилки или зола.

Таблица пропорций бетона.

При изготовлении керамобетона сухие компоненты первоначально тщательно перемешиваются без воды, а уже после этого с жидкостью. Такую смесь можно изготовить самостоятельно. Для приготовления керамзитобетонной смеси рекомендуется использовать только чистую холодную воду, т.к. примеси ухудшают затвердевание бетона. При использовании загрязненной воды на поверхности готовых изделий будет проявляться белый налет, поэтому лучше брать питьевую жидкость.

Если нужно сделать строительные блоки, понадобятся специальные формы. В них заливается готовая смесь, уплотняется с помощью вибрационного устройства, при необходимости добавляется нужное количество раствора. После заливки изделия выдерживаются неделю на свежем воздухе.

Пропорции смеси с керамзитом для различных целей

Керамзитобетон используют не только для изготовления строительных блоков. Это универсальный материал, подходящий для разных целей: заливки половых оснований, возведения стен и обустройства перекрытий сооружений.

Для пола

Пропорции компонентов смеси для выполнения половой стяжки:

- 1 часть цемента М500 и выше;

- 2 части мелкофракционного гравия;

- 3 части керамзитового песка;

- 1 часть воды.

Сначала все компоненты перемешиваются насухо, затем с водой.

Для стен

Рецепт смеси для возведения монолитных стен сооружений:

- 1 часть цемента М400;

- 1,5 части песка;

- 1 часть мелкофракционного керамзита;

- 1 часть воды.

Такой раствор применяют в малоэтажном строительстве — до 3 этажей.

Для перекрытий

Соотношение компонентов смеси для обустройства армированных керамзитобетонных перекрытий:

- 1 часть цемента;

- 3-4 части песка;

- 4-5 частей керамзита;

- 1,5 части воды.

Чтобы бетон получился эластичным, в него нужно добавлять пластификатор. Способ применения материала указывается в инструкции от производителя.

Механические свойства легкого керамзитобетона (LECA)

Абдулраззак, О.А. и Хадхим, А.М. (2019). Изучение поведения облегченных глубоких балок с проемами. Международный журнал инженерных технологий и управленческих исследований, 6 (12), 89–100. https://doi.org/10.29121/ijetmr.v6.i12.2019.558

(перекрестная ссылка)

Агравал Ю., Гупта Т., Шарма Р., Панвар Н. Л. и Сиддик С. (2021). Комплексный обзор характеристик конструкционного легкого бетона для устойчивого строительства. Строительные материалы, 1 (1), 39–62. https://doi.org/10.3390/constrmater1010003

(перекрестная ссылка)

Ахмад, М. Р., Чен, Б. и Шах, С. Ф. А. (2019). Исследовать влияние керамзитобетона и микрокремнезема на свойства легкого бетона. Строительство и строительные материалы, 220, 253–266. https://doi.org/10.1016/j.conbuildmat.2019.05.171

и Шах, С. Ф. А. (2019). Исследовать влияние керамзитобетона и микрокремнезема на свойства легкого бетона. Строительство и строительные материалы, 220, 253–266. https://doi.org/10.1016/j.conbuildmat.2019.05.171

(перекрестная ссылка)

Американский институт бетона [ACI] (2004 г.). Стандартная практика выбора пропорций для конструкционного легкого бетона (ACI 211.2-04). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

Американский институт бетона [ACI] (2014a). Требования строительных норм и правил к конструкционному бетону и комментарии (ACI 318M-14). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

Американский институт бетона [ACI] (2014b). Руководство по конструкционному легкому бетону (ACI 213R-14). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

ASTM International [ASTM] (2005). Стандартная спецификация для микрокремнезема, используемого в вяжущих смесях (ASTM C1240-05). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2010). Стандартный метод испытаний статического модуля упругости и коэффициента Пуассона бетона при сжатии (ASTM C469/C469M-10). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2011). Стандартный метод испытаний на прочность на разрыв цилиндрических образцов бетона (ASTM C496/C496M-11). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2013a). Стандартные технические условия на бетонные заполнители (ASTM C33/C33M-13). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2013b). Стандартный метод испытаний на плотность, абсорбцию и пустоты в затвердевшем бетоне (ASTM C642-13). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2015a). Стандартный метод испытаний бетона на изгиб (с использованием простой балки с двухточечной нагрузкой) (ASTM C78/C78M-15A). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2015b). Стандартный метод испытаний на осадку гидроцементного бетона (ASTM C143/C143M-15). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2017). Стандартная спецификация для легких заполнителей для конструкционного бетона (ASTM C330/C330M-17A). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2019). Стандартные технические условия на химические добавки для бетона (ASTM C494/C494M-19). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2021). Стандартные технические условия на портландцемент (ASTM C150/C150M-21). Западный Коншохокен, Пенсильвания: ASTM International.

Британский институт стандартов [BSI] (1991). Тестирование бетона. Часть 116: Метод определения прочности на сжатие бетонных кубов (BS 1881-116). Лондон: Британский институт стандартов.

Дилли, М.Е., Атахан, Х.Н. и Шенгюль, К. (2015). Сравнение прочностных и упругих свойств обычных и легких конструкционных бетонов с керамзитобетонами. Строительство и строительные материалы, 101, 260–267.

Строительство и строительные материалы, 101, 260–267.

(перекрестная ссылка)

Эль-Сайед, В.С., Хенигал, А.М., Али, Э.Э. и Абдельсалам, Б.А. (2013). Характеристики балок из легкого бетона, усиленных стеклопластиком. Журнал инженерных исследований Порт-Саида, 17 (2), 105–117.

(перекрестная ссылка)

Голландия, TC (2005). Кремнеземная пыль – руководство пользователя. Вашингтон, округ Колумбия: Федеральное управление автомобильных дорог, Ассоциация дыма кремнезема (SFA).

Махди, М. (2016). Конструкционный легкий бетон с использованием отвержденного LECA. Международный журнал инженерии и инновационных технологий, 5 (9), 25–31.

Патель, К.Р., Шах, С.Г., Десаи, К. (2019). Изучить влияние добавки легкого керамзитобетона на свойства свежего и затвердевшего бетона. Международный журнал технических инноваций в современной технике и науке, 5 (4), 126–131.

Соня, Т. и Субашини, Р. (2016). Экспериментальное исследование механических свойств легкого бетона с использованием Leca. Международный журнал науки и исследований, 5 (11), 1511–1514.

Международный журнал науки и исследований, 5 (11), 1511–1514.

Применение керамзита при внутреннем твердении бетона

Амин Ахнух

◽

Кэрол Массарра

Прочность на сжатие

◽

Мостовая палуба

◽

Внутреннее отверждение

◽

Частичная замена

◽

Ранний возраст

◽

Легкий вес

◽

Процесс отверждения

◽

Крупные заполнители

◽

Затвердевание бетона

◽

Прочность бетона

Внутреннее отверждение используется для уменьшения усадки и преждевременного растрескивания залитого бетона. Процесс внутреннего отверждения зависит от обеспечения внутренней влаги твердеющего бетона с использованием предварительно смоченных легких заполнителей, таких как вспученный сланец и сланец. Основная цель данного исследования заключается в производстве легких бетонных смесей внутреннего твердения для использования в строительстве мостового полотна. Легкие смеси разрабатываются путем включения различного процентного содержания предварительно смоченного керамзита при частичной замене крупных заполнителей смеси. Керамзит обеспечивает внутри бетона достаточную влажность для учета испарения воды во время затвердевания бетона. Производимые бетонные смеси характеризуются легким весом, сопоставимой прочностью на сжатие, пониженной усадкой и ранним растрескиванием. Производимые облегченные смеси показали сравнимую прочность с минимальной усадкой, что положительно скажется на долговечности бетона.

Керамзит обеспечивает внутри бетона достаточную влажность для учета испарения воды во время затвердевания бетона. Производимые бетонные смеси характеризуются легким весом, сопоставимой прочностью на сжатие, пониженной усадкой и ранним растрескиванием. Производимые облегченные смеси показали сравнимую прочность с минимальной усадкой, что положительно скажется на долговечности бетона.

Pengaruh Penambahan Sat Additive Addition HE Terhadap Kuat Tekan Beton

Ни Кетут Шри Астати Сукавати

Прочность на сжатие

◽

Бетонная смесь

◽

Частичная замена

◽

Связанные с работой

◽

Крупные заполнители

◽

Альтернативные ингредиенты

◽

Мелкие заполнители

◽

Испытание на прочность при сжатии

◽

Прочность бетона на сжатие

◽

Искусственный камень

Бетон в различных вариантах является основным требованием при строительстве здания. Бетонная смесь разнообразна в зависимости от заранее составленного плана. Цементная смесь обычно представляет собой смесь искусственного камня, цемента, воды и мелких и крупных заполнителей. Заполнители (мелкие заполнители и крупные заполнители) выполняют функцию наполнителей в бетонных смесях. (Субакти, А., 1994). Тем не менее, в строительстве часто добавляются добавки, но все же остается чувство неуверенности во время демонтажа формы и ссылки до того, как бетон достигнет достаточной прочности, чтобы выдерживать собственный вес и действующие на него несущие нагрузки. Для преодоления времени проведения работ, связанных с бетоном, необходимо найти альтернативное решение, например, путем поиска альтернативных ингредиентов бетонной смеси на основе рассмотрения без снижения качества бетона. По результатам предыдущих исследований установлено, что за счет частичной замены цемента золой-уносом повысилась прочность бетона на сжатие и предел прочности при растяжении (Budhi Saputro, A., 2008). Основываясь на приведенном выше описании, автор стремится изучить, как характеристики прочности бетона на сжатие возникают при добавлении добавки Additon H.

Цементная смесь обычно представляет собой смесь искусственного камня, цемента, воды и мелких и крупных заполнителей. Заполнители (мелкие заполнители и крупные заполнители) выполняют функцию наполнителей в бетонных смесях. (Субакти, А., 1994). Тем не менее, в строительстве часто добавляются добавки, но все же остается чувство неуверенности во время демонтажа формы и ссылки до того, как бетон достигнет достаточной прочности, чтобы выдерживать собственный вес и действующие на него несущие нагрузки. Для преодоления времени проведения работ, связанных с бетоном, необходимо найти альтернативное решение, например, путем поиска альтернативных ингредиентов бетонной смеси на основе рассмотрения без снижения качества бетона. По результатам предыдущих исследований установлено, что за счет частичной замены цемента золой-уносом повысилась прочность бетона на сжатие и предел прочности при растяжении (Budhi Saputro, A., 2008). Основываясь на приведенном выше описании, автор стремится изучить, как характеристики прочности бетона на сжатие возникают при добавлении добавки Additon H. E в бетонную смесь и есть ли какое-либо влияние добавки Additon H.E на увеличение характеристики прочности бетона на сжатие. По результатам исследования было установлено, что прочность бетона на сжатие с добавкой ОН была такой, что после проведения испытания бетонного куба на прочность на сжатие и анализа прочности бетона на сжатие 10 образцов, в каждом В эксперименте был изготовлен кубический образец с добавлением добавок. HE с дозой 80 cc, 120 cc и 200 cc может ускорить и увеличить прочность на сжатие характеристик бетона.

E в бетонную смесь и есть ли какое-либо влияние добавки Additon H.E на увеличение характеристики прочности бетона на сжатие. По результатам исследования было установлено, что прочность бетона на сжатие с добавкой ОН была такой, что после проведения испытания бетонного куба на прочность на сжатие и анализа прочности бетона на сжатие 10 образцов, в каждом В эксперименте был изготовлен кубический образец с добавлением добавок. HE с дозой 80 cc, 120 cc и 200 cc может ускорить и увеличить прочность на сжатие характеристик бетона.

Влияние летучей золы на прочность на сжатие сырого бетона

С. А. Чандио

◽

Б. А. Мемон

◽

М. Оуд

◽

Ф. А. Чандио

◽

М. У. Мемон

Прочность на сжатие

◽

Летучая зола

◽

Переработанные агрегаты

◽

Отходы материалов

◽

Частичная замена

◽

Равная пропорция

◽

Стандартный размер

◽

Зеленый бетон

◽

Крупные заполнители

◽

Проблемы управления

Эта исследовательская работа направлена на изучение влияния летучей золы в качестве замены цемента в сыром бетоне, изготовленном с частичной заменой обычных крупных заполнителей крупными заполнителями из отходов сноса. Зеленый бетон, разработанный с использованием отходов, является активной областью исследований, поскольку помогает уменьшить проблемы с утилизацией отходов и защитить окружающую среду. Были приготовлены шесть бетонных смесей с соотношением 1:2:4, отходы от сноса использовались в равной пропорции с обычными заполнителями, тогда как летучая зола использовалась в диапазоне от 0% до 10% с шагом 2,5%. Используемое водоцементное отношение равнялось 0,5. Из этих смесей одна смесь была приготовлена со всеми обычными заполнителями и использовалась в качестве контроля, а одна смесь с 0% летучей золы содержала только обычные и переработанные заполнители. Определяли испытание на осадку всех смесей. Всего было изготовлено 18 цилиндров стандартного размера и выдержано в течение 28 дней. После отверждения оценивали прочность образцов на сжатие при постепенно возрастающей нагрузке до разрушения. Замечено, что 5% замена цемента летучей золой и 50% переработанными заполнителями дает лучшие результаты.

Зеленый бетон, разработанный с использованием отходов, является активной областью исследований, поскольку помогает уменьшить проблемы с утилизацией отходов и защитить окружающую среду. Были приготовлены шесть бетонных смесей с соотношением 1:2:4, отходы от сноса использовались в равной пропорции с обычными заполнителями, тогда как летучая зола использовалась в диапазоне от 0% до 10% с шагом 2,5%. Используемое водоцементное отношение равнялось 0,5. Из этих смесей одна смесь была приготовлена со всеми обычными заполнителями и использовалась в качестве контроля, а одна смесь с 0% летучей золы содержала только обычные и переработанные заполнители. Определяли испытание на осадку всех смесей. Всего было изготовлено 18 цилиндров стандартного размера и выдержано в течение 28 дней. После отверждения оценивали прочность образцов на сжатие при постепенно возрастающей нагрузке до разрушения. Замечено, что 5% замена цемента летучей золой и 50% переработанными заполнителями дает лучшие результаты. При таком уровне дозировки двух отходов снижение прочности на сжатие составляет около 11%.

При таком уровне дозировки двух отходов снижение прочности на сжатие составляет около 11%.

Исследование легкого фибробетона путем частичной замены крупного заполнителя пемзой

Мохаммед Сохель Ахмед

Прочность на сжатие

◽

Крупный заполнитель

◽

Частичная замена

◽

Мелкий заполнитель

◽

Легкий вес

◽

Структурные члены

◽

Обычный бетон

◽

Усадка Растрескивание

◽

Пемза

◽

Средняя прочность на сжатие

Аннотация: Поскольку спрос на применение элементов конструкций в бетонной промышленности постоянно увеличивается, одновременно во много раз требуется снизить плотность бетона, что позволяет уменьшить вес, что облегчает обращение с бетоном и его элементами. В этом исследовании была предпринята экспериментальная попытка приравнять обычный бетон к легкому весу путем частичной замены крупного заполнителя пемзовым заполнителем в составе смеси марки М30. Одновременно с этим в бетон были нанесены небольшие волокна полипропилена Recron3 в качестве армирующей среды, чтобы свести к минимуму растрескивание при усадке и улучшить свойства при растяжении. Крупный заполнитель был заменен пемзовым заполнителем в количестве 10, 20, 30, 40 и 50 процентов и волокнами соответственно в количестве 0,5, 1, 1,5, 2 и 2,5 процента. Эксперимент направлен на параметры прочности, чтобы определить наиболее благоприятный оптимальный процент по сравнению с обычным бетоном. Ключевые слова: OPC (обычный портландцемент)1, FA (мелкий заполнитель)2, CA (крупный заполнитель) 3, fck (характеристическая прочность на сжатие через 28 дней)4, Sp. Gr (удельный вес)5, WC (содержание воды)6, W/C (водоцементное отношение)7, S (стандартное отклонение)8, Fck (целевая средняя прочность на сжатие через 28 дней)9.

Одновременно с этим в бетон были нанесены небольшие волокна полипропилена Recron3 в качестве армирующей среды, чтобы свести к минимуму растрескивание при усадке и улучшить свойства при растяжении. Крупный заполнитель был заменен пемзовым заполнителем в количестве 10, 20, 30, 40 и 50 процентов и волокнами соответственно в количестве 0,5, 1, 1,5, 2 и 2,5 процента. Эксперимент направлен на параметры прочности, чтобы определить наиболее благоприятный оптимальный процент по сравнению с обычным бетоном. Ключевые слова: OPC (обычный портландцемент)1, FA (мелкий заполнитель)2, CA (крупный заполнитель) 3, fck (характеристическая прочность на сжатие через 28 дней)4, Sp. Gr (удельный вес)5, WC (содержание воды)6, W/C (водоцементное отношение)7, S (стандартное отклонение)8, Fck (целевая средняя прочность на сжатие через 28 дней)9.

Прочность бетона на сжатие с отходами строительства и сноса и m-SAND с добавками

Прочность на сжатие

◽

Зеленое здание

◽

Экономически эффективным

◽

Отходы строительства и сноса

◽

Частичная замена

◽

Мелкий заполнитель

◽

Отходы сноса

◽

Быстрая урбанизация

◽

Искусственный песок

◽

Крупные заполнители

Отходы строительства и сноса (отходы C&D) образуются во всех городах мира из-за быстрой урбанизации. Утилизация отходов C & D в наши дни является дорогостоящим делом и вызывает экологические проблемы. Следовательно, делается попытка повторно использовать разрушенный бетон в качестве частичной замены природных крупных заполнителей. Также из-за запрета местных властей на добычу песка стоимость природного мелкого заполнителя очень высока и сама по себе становится дефицитным материалом. Следовательно, используется заполнитель из щебня, называемый искусственным песком (м песок), который полностью заменяет природный мелкий заполнитель. Эта концепция оказалась экономически эффективной, сводит к минимуму удаление отходов C & D и ведет к концепциям зеленого строительства. Испытание на сжатие бетонных кубов М40 размером 150 мм х 150 мм х 150 мм проводят в конце 7 дней и 28 дней. Состав смеси для бетона марки М40 составляется в соответствии с ГОСТ 10262-2019.с водоцементным отношением 0,45 с использованием обычного портландцемента марки 53. Суперпластификатор (LIQUIFIX) используется для улучшения удобоукладываемости.

Утилизация отходов C & D в наши дни является дорогостоящим делом и вызывает экологические проблемы. Следовательно, делается попытка повторно использовать разрушенный бетон в качестве частичной замены природных крупных заполнителей. Также из-за запрета местных властей на добычу песка стоимость природного мелкого заполнителя очень высока и сама по себе становится дефицитным материалом. Следовательно, используется заполнитель из щебня, называемый искусственным песком (м песок), который полностью заменяет природный мелкий заполнитель. Эта концепция оказалась экономически эффективной, сводит к минимуму удаление отходов C & D и ведет к концепциям зеленого строительства. Испытание на сжатие бетонных кубов М40 размером 150 мм х 150 мм х 150 мм проводят в конце 7 дней и 28 дней. Состав смеси для бетона марки М40 составляется в соответствии с ГОСТ 10262-2019.с водоцементным отношением 0,45 с использованием обычного портландцемента марки 53. Суперпластификатор (LIQUIFIX) используется для улучшения удобоукладываемости. В качестве добавок добавляют нанокремнезем (НС) (1,5 % от массы цемента), порошок волластонита (WP) (10 % от массы цемента) и базальтовые волокна (БФ) (1 % от массы цемента). Отмечено, что прочность на сжатие образцов, отвержденных в течение 7 и 28 дней, с добавлением всех трех добавок на 25 % больше, чем у образцов без добавок. Следовательно, потеря прочности на сжатие, полученная при использовании разрушенного бетона в качестве заполнителя и песка в бетоне, восстанавливается при добавлении добавок.

В качестве добавок добавляют нанокремнезем (НС) (1,5 % от массы цемента), порошок волластонита (WP) (10 % от массы цемента) и базальтовые волокна (БФ) (1 % от массы цемента). Отмечено, что прочность на сжатие образцов, отвержденных в течение 7 и 28 дней, с добавлением всех трех добавок на 25 % больше, чем у образцов без добавок. Следовательно, потеря прочности на сжатие, полученная при использовании разрушенного бетона в качестве заполнителя и песка в бетоне, восстанавливается при добавлении добавок.

Влияние внутреннего отверждения на характеристики самоуплотняющегося бетона при использовании устойчивых материалов

Нада Альджалави

◽

Амар Яхья Аль-Авади

Прочность на сжатие

◽

Легкий заполнитель

◽

Внутреннее отверждение

◽

Модуль разрыва

◽

Известняковый порошок

◽

Частичная замена

◽

Затвердевший бетон

◽

Самоуплотняющийся бетон

◽

Условия отверждения

◽

Испытание на прочность при сжатии

Данная работа посвящена исследованию влияния технологии внутреннего твердения на свойства самоуплотняющегося бетона. В этом исследовании самоуплотняющийся бетон производится с использованием порошка известняка в качестве частичной замены по весу цемента с процентным содержанием (5%), песок частично заменяется по объему насыщенным мелким легким заполнителем, который представляет собой термокаменный заполнитель в качестве материала внутреннего отверждения в трех проценты (5%, 10%, 15%) для самоуплотняющегося бетона и использование двух внешних условий отверждения: воды и воздуха. Экспериментальная работа была разделена на три части: в первой части проводились испытания свежего самоуплотняющегося бетона на удобоукладываемость. Вторая часть включала проведение испытаний на прочность при сжатии и испытание на модуль разрыва в возрасте (7, 28 и 9 лет).0) дней. Третья часть включала проведение теста на усадку в возрасте (7, 14, 21, 28) дней. Результаты показывают, что самоуплотняющийся бетон внутреннего отверждения обладает наилучшей удобоукладываемостью и лучшими свойствами затвердевшего бетона, в том числе (прочность на сжатие, модуль разрыва) самоуплотняющегося бетона наружного отверждения как с водой, так и с воздухом, по сравнению с эталонными бетонами.

В этом исследовании самоуплотняющийся бетон производится с использованием порошка известняка в качестве частичной замены по весу цемента с процентным содержанием (5%), песок частично заменяется по объему насыщенным мелким легким заполнителем, который представляет собой термокаменный заполнитель в качестве материала внутреннего отверждения в трех проценты (5%, 10%, 15%) для самоуплотняющегося бетона и использование двух внешних условий отверждения: воды и воздуха. Экспериментальная работа была разделена на три части: в первой части проводились испытания свежего самоуплотняющегося бетона на удобоукладываемость. Вторая часть включала проведение испытаний на прочность при сжатии и испытание на модуль разрыва в возрасте (7, 28 и 9 лет).0) дней. Третья часть включала проведение теста на усадку в возрасте (7, 14, 21, 28) дней. Результаты показывают, что самоуплотняющийся бетон внутреннего отверждения обладает наилучшей удобоукладываемостью и лучшими свойствами затвердевшего бетона, в том числе (прочность на сжатие, модуль разрыва) самоуплотняющегося бетона наружного отверждения как с водой, так и с воздухом, по сравнению с эталонными бетонами. Кроме того, свойства затвердевания самоуплотняющегося бетона внутреннего отверждения с процентным содержанием (5%) с термокаменным заполнителем являются лучшими по сравнению с процентным содержанием (10% и 15%) в обоих условиях внешнего отверждения. В целом, результаты испытаний на усадку показали снижение усадки самоуплотняющегося бетона внутреннего отверждения по сравнению с эталонными бетонами, и это снижение увеличивается с увеличением содержания термокаменного заполнителя в самоуплотняющемся бетоне.

Кроме того, свойства затвердевания самоуплотняющегося бетона внутреннего отверждения с процентным содержанием (5%) с термокаменным заполнителем являются лучшими по сравнению с процентным содержанием (10% и 15%) в обоих условиях внешнего отверждения. В целом, результаты испытаний на усадку показали снижение усадки самоуплотняющегося бетона внутреннего отверждения по сравнению с эталонными бетонами, и это снижение увеличивается с увеличением содержания термокаменного заполнителя в самоуплотняющемся бетоне.

Экспериментальные исследования по частичной замене крупного заполнителя вторичным заполнителем и мелкого заполнителя гранитным порошком

Предел прочности

◽

Прочность на сжатие

◽

Переработанный агрегат

◽

Переработанные агрегаты

◽

Частичная замена

◽

Мелкий заполнитель

◽

Возрастная группа

◽

Разделенная прочность на растяжение

◽

Крупные заполнители

◽

Гранитный порошок

В настоящее время рост населения увеличивает спрос на бетон для строительных целей, а заполнители являются важными составляющими бетона. Повторное использование отходов сноса позволяет избежать проблемы утилизации отходов, а также помогает сократить разрыв между спросом и предложением свежих заполнителей. . Это исследование посвящено частичной замене природных крупных заполнителей (НКА) переработанными крупными заполнителями (ВКА) возрастной группы 30 лет и 35 лет в различных пропорциях, таких как 20%, 30%, 40%. Для этого принята марка бетона М20. Отверждение образцов проводили в течение 7 дней и 28 дней для достижения максимальной прочности. Частичная замена мелкого заполнителя гранитным порошком в количестве 5%, 10%, 15% была сделана для снижения процента отходов, а также для увеличения прочности. После отливки образцов RCA с заменой гранитного порошка было выполнено отверждение, и образцы были испытаны на прочность на сжатие и растяжение. Полученные результаты прочности бетонной смеси RCA на сжатие и растяжение сравнивались с обычным бетоном. В этом направлении были предприняты экспериментальные исследования прочности на сжатие и растяжение для использования RCA в качестве частичной замены в бетоне.

Повторное использование отходов сноса позволяет избежать проблемы утилизации отходов, а также помогает сократить разрыв между спросом и предложением свежих заполнителей. . Это исследование посвящено частичной замене природных крупных заполнителей (НКА) переработанными крупными заполнителями (ВКА) возрастной группы 30 лет и 35 лет в различных пропорциях, таких как 20%, 30%, 40%. Для этого принята марка бетона М20. Отверждение образцов проводили в течение 7 дней и 28 дней для достижения максимальной прочности. Частичная замена мелкого заполнителя гранитным порошком в количестве 5%, 10%, 15% была сделана для снижения процента отходов, а также для увеличения прочности. После отливки образцов RCA с заменой гранитного порошка было выполнено отверждение, и образцы были испытаны на прочность на сжатие и растяжение. Полученные результаты прочности бетонной смеси RCA на сжатие и растяжение сравнивались с обычным бетоном. В этом направлении были предприняты экспериментальные исследования прочности на сжатие и растяжение для использования RCA в качестве частичной замены в бетоне. Было замечено, что бетон с переработанными заполнителями возрастной группы 30 и 35 лет достиг максимальной прочности на сжатие 29.0,03 Н/мм2, 28,96 Н/мм2 и предел прочности при растяжении 11,91 Н/мм2, 10,34 Н/мм2 были получены при 40% замене RCA соответственно. Установлено, что прочность на сжатие и прочность на растяжение при разделении РЦК с медным шлаком увеличились на 8,20% и 2,90% по сравнению с РЦК.

Было замечено, что бетон с переработанными заполнителями возрастной группы 30 и 35 лет достиг максимальной прочности на сжатие 29.0,03 Н/мм2, 28,96 Н/мм2 и предел прочности при растяжении 11,91 Н/мм2, 10,34 Н/мм2 были получены при 40% замене RCA соответственно. Установлено, что прочность на сжатие и прочность на растяжение при разделении РЦК с медным шлаком увеличились на 8,20% и 2,90% по сравнению с РЦК.

Исследование характеристик скорлупы косточек пальмы и скорлупы барвинка в качестве грубых заполнителей в бетоне

О.Дж. Оладиран

◽

Д.Р. Симеон

◽

О.А. Олатунде

Предел прочности

◽

Прочность на сжатие

◽

Легкий бетон

◽

Пальмовое ядро

◽

Конкретная область

◽

Легкий вес

◽

Оболочка ядра пальмы

◽

Крупные заполнители

◽

Оболочки Palm Kernel

◽

Барвинок Shell

Чрезмерное использование материалов приводит к быстрому истощению запасов природного камня. Таким образом, в данном исследовании исследуются характеристики скорлупы косточек пальмы (PKS) и скорлупы барвинка (PS) в качестве альтернативы крупным заполнителям в бетоне. Сорок кубов и 40 цилиндров были изготовлены из ПКС и ПС в качестве материалов, заменяющих гранит. Была проведена серия испытаний для определения их характеристик. Результаты показали, что прочность на сжатие и растяжение снижается по мере увеличения содержания PKS и PS, что позволяет увеличить удельную площадь, что требует большего количества цементного теста для эффективного сцепления с оболочками. Результат также показал, что для всех возрастов отверждения бетон из скорлупы пальмового ядра (PKSC) имеет более низкую прочность на сжатие и прочность на растяжение, чем бетон из скорлупы барвинка (PSC). Прочность на сжатие и прочность на растяжение 28-дневного ПКСК со 100% заменой составили 4,33 Н/мм2 и 3,68 Н/мм2 соответственно; у PSC при 100% замещении было 5,89Н/мм2 и 4,95 Н/мм2 соответственно; и гранитобетона без замены составляли 25,11 Н/мм2 и 11,74 Н/мм2 соответственно.

Таким образом, в данном исследовании исследуются характеристики скорлупы косточек пальмы (PKS) и скорлупы барвинка (PS) в качестве альтернативы крупным заполнителям в бетоне. Сорок кубов и 40 цилиндров были изготовлены из ПКС и ПС в качестве материалов, заменяющих гранит. Была проведена серия испытаний для определения их характеристик. Результаты показали, что прочность на сжатие и растяжение снижается по мере увеличения содержания PKS и PS, что позволяет увеличить удельную площадь, что требует большего количества цементного теста для эффективного сцепления с оболочками. Результат также показал, что для всех возрастов отверждения бетон из скорлупы пальмового ядра (PKSC) имеет более низкую прочность на сжатие и прочность на растяжение, чем бетон из скорлупы барвинка (PSC). Прочность на сжатие и прочность на растяжение 28-дневного ПКСК со 100% заменой составили 4,33 Н/мм2 и 3,68 Н/мм2 соответственно; у PSC при 100% замещении было 5,89Н/мм2 и 4,95 Н/мм2 соответственно; и гранитобетона без замены составляли 25,11 Н/мм2 и 11,74 Н/мм2 соответственно. Сделан вывод, что как PKSC, так и PSC удовлетворяют требованиям по прочности на сжатие и прочности на растяжение, предъявляемым к легкому бетону, хотя PS имеет лучшую градацию и сцепление с цементом, чем PKS. Это означает, что PS лучше подходит для замены гранита в легком бетоне, чем PKS. Рекомендуется изменить соотношение смеси, чтобы получить более высокие значения прочности на сжатие; и ПКС, и ПС следует использовать для легких бетонов.

Сделан вывод, что как PKSC, так и PSC удовлетворяют требованиям по прочности на сжатие и прочности на растяжение, предъявляемым к легкому бетону, хотя PS имеет лучшую градацию и сцепление с цементом, чем PKS. Это означает, что PS лучше подходит для замены гранита в легком бетоне, чем PKS. Рекомендуется изменить соотношение смеси, чтобы получить более высокие значения прочности на сжатие; и ПКС, и ПС следует использовать для легких бетонов.

Частичная замена мелких заполнителей, крупных заполнителей, цемента в бетоне

Акшай Чандель

◽

Чандра Пал Гаутам

Прочность на сжатие

◽

Резиновая крошка

◽

Сравнение стоимости

◽

Частичная замена

◽

Нулевая энергия

◽

Крупные заполнители

◽

Здание с нулевым потреблением энергии

◽

Удовлетворительная производительность

◽

Мелкие заполнители

◽

Цена

Сегодня необходимость защиты окружающей среды является моральным долгом человека. В исследовании изучается пригодность использования резиновой крошки в качестве замены мелкого заполнителя, измельченной плитки из отходов в качестве крупного заполнителя и багассы в качестве замены цемента. По результатам исследования установлено, что прочность на сжатие образца показала удовлетворительные показатели. Этот эксперимент в основном касается производства бетона из отходов. Бетонные кубы проходят испытания на прочность на сжатие в рамках CTM. Сравнение стоимости с обычными бетонами показало, что бетон, изготовленный из этих отходов, предпочтительнее, потому что он сам по себе является более экономичным стеновым материалом и позволяет использовать экономичные методы строительства. Кроме того, использование бетона, изготовленного из этих отходов, позволяет зданию экономить энергию и стоимость, а также позволяет зданию сделать шаг вперед к зданию с нулевым потреблением энергии и экономичности.

В исследовании изучается пригодность использования резиновой крошки в качестве замены мелкого заполнителя, измельченной плитки из отходов в качестве крупного заполнителя и багассы в качестве замены цемента. По результатам исследования установлено, что прочность на сжатие образца показала удовлетворительные показатели. Этот эксперимент в основном касается производства бетона из отходов. Бетонные кубы проходят испытания на прочность на сжатие в рамках CTM. Сравнение стоимости с обычными бетонами показало, что бетон, изготовленный из этих отходов, предпочтительнее, потому что он сам по себе является более экономичным стеновым материалом и позволяет использовать экономичные методы строительства. Кроме того, использование бетона, изготовленного из этих отходов, позволяет зданию экономить энергию и стоимость, а также позволяет зданию сделать шаг вперед к зданию с нулевым потреблением энергии и экономичности.

Прочностные характеристики бетона из листьев и стеблей арахиса (GLSA)

О. В. Осени

В. Осени

◽

М. Т. Ауду

Прочность на сжатие

◽

Прочностные характеристики

◽

Прочностные характеристики

◽

Частичная замена

◽

Структурные элементы

◽

Цементное соотношение

◽

Водоцементное отношение

◽

Крупные заполнители

◽

Тест потока

◽

Пуццолановые свойства

Абстрактный

Прочность бетона на сжатие является важным фактором при проектировании и строительстве бетонных конструкций. Прочность на сжатие напрямую влияет на то, в какой степени бетон может выдерживать нагрузку с течением времени. Эти изменения дополняются прогибами, трещинами и т. д. в конструктивных элементах бетона. В этом исследовании изучалось влияние золы листьев/стеблей арахиса (GLSA) на прочность бетона на сжатие при 0%, 5%, 10% и 15% замене цемента. Было оценено влияние водоцементного отношения на такие свойства, как прочность на сжатие, подвижность, текучесть и удобоукладываемость смесей золы листьев и стеблей арахиса (GLSA) с OPC, чтобы определить, приемлемы ли они для использования в бетонных конструкционных элементах. Обычная бетонная смесь со 100 % цементом (т. е. GLSA при 0 %) с маркой бетона С25, которая может достигать средней прочности 25 Н/мм2 за 28 дней, использовалась в качестве контроля при расчетном водоцементном отношении 0,65 и маркировке. (0,5-32) мм от мелких до крупных заполнителей были испытаны на: (1) прочность на сжатие и (2) испытание на осадку и текучесть. Результаты и наблюдения показали, что бетонные смеси из GLSA при соотношениях 5 – 15 % проявляют: пуццолановые свойства и GLSA могут использоваться в качестве частичной замены цемента при этих процентных соотношениях смеси по сравнению с контрольным бетоном; увеличение водоцементного отношения показало значительное снижение прочности на сжатие и увеличение удобоукладываемости. Поэтому важно, чтобы все бетонные смеси выделяли приемлемо рассчитанное водоцементное отношение для характеристик прочности на сжатие для использования в конструкциях, водоцементное отношение является важным фактором.

Обычная бетонная смесь со 100 % цементом (т. е. GLSA при 0 %) с маркой бетона С25, которая может достигать средней прочности 25 Н/мм2 за 28 дней, использовалась в качестве контроля при расчетном водоцементном отношении 0,65 и маркировке. (0,5-32) мм от мелких до крупных заполнителей были испытаны на: (1) прочность на сжатие и (2) испытание на осадку и текучесть. Результаты и наблюдения показали, что бетонные смеси из GLSA при соотношениях 5 – 15 % проявляют: пуццолановые свойства и GLSA могут использоваться в качестве частичной замены цемента при этих процентных соотношениях смеси по сравнению с контрольным бетоном; увеличение водоцементного отношения показало значительное снижение прочности на сжатие и увеличение удобоукладываемости. Поэтому важно, чтобы все бетонные смеси выделяли приемлемо рассчитанное водоцементное отношение для характеристик прочности на сжатие для использования в конструкциях, водоцементное отношение является важным фактором.

Сульфатостойкость геополимерного бетона, изготовленного с частичной заменой крупного заполнителя на переработанный крупный заполнитель

Прочность на сжатие

◽

сульфат магния

◽

Крупный заполнитель

◽

Сульфат натрия

◽

Частичная замена

◽

Полимерный бетон

◽

Сульфатная атака

◽

Переработанный крупный заполнитель

◽

Крупные заполнители

◽

Временной период

Основная цель этой статьи — изучить замену крупного заполнителя на RCA в бетоне марки М40 в различных пропорциях, таких как 0%, 10%, 20%, 30% и 40%, а также сопоставить результаты геополимерного бетона.

м, значение прочности — 7,5-40 МПа.

м, значение прочности — 7,5-40 МПа.