Содержание

Газобетонные блоки – решение XXI века

Дом вашей мечты. Что Вы представляете, слыша эту фразу? Какой он? Маленький, уютный, расположенный подальше от шума и повседневной суеты или, может быть, огромный, насчитывающий несколько этажей и находящийся в самом сердце города? Возможно, Вы хотите иметь рядом прекрасный сад, а может, необычно украсить стены? Каждый, кто принимается за реализацию своей мечты, независимо от её особенностей, сталкивается с таким вопросом: «Какой материал выбрать для постройки?». Несомненно, Вы слышали выражение: «Мой дом – моя крепость» и прекрасно понимаете, что выбор материала для вашей мечты – серьёзная и ответственная работа!

Газобетонные блоки. Что же это?

Газобетонные блоки – это блоки из лёгкого ячеистого бетона, в состав которых входит цемент, кварцевый песок и вода с добавками извести и алюминиевой пудры для поризации. Главное их отличие от пенобетонных блоков, это применяемый «генератор» пор, в пенобетоне это специальная пена, а газобетоне это газы, выделяемые вследствии химической реакции извести и алюминиевой пудры. Такая химическая реакция безвредна для человека, при условии использования качественных ингредиентов. Изготавливаются блоки в специализированных автоклавных камерах при высоких давлениях.

Такая химическая реакция безвредна для человека, при условии использования качественных ингредиентов. Изготавливаются блоки в специализированных автоклавных камерах при высоких давлениях.

Сейчас газобетонные блоки стали очень актуальными в строительстве, хотя появляется газобетон в 1914 году в Чехии, а через 10 лет, благодаря работе шведского архитектора Акселя Эрикссона, уже появляются сами газобетонные блоки, а ещё спустя 5 лет начинается их массовое производство.

Виды газобетонных блоков

Если учитывать технические характеристики, то условно блоки можно разделить на автоклавные и неавтоклавные. Автоклавные блоки получили своё название от массивных автоклавных камер, в которых происходит процесс набора прочности под определенным давлением, что бы воздушные поры распределялись равномерно. Для неавтоклавных газобетонных блоков специальные камеры не используются. Цена у таких блоков ниже, прочность хуже, а теплопроводность выше.

В зависимости от состава газобетонных блоков, они делятся на группы:

- цементные

- известковые

- смешанные

- газозолобетон

- шлаковые

Это означает, что в первом случае в составе преобладает цемент, во втором – известь, в третьем случае – и цемент, и известь, при производстве газозолобетона используется в больших количествах зола, а последнем случае блоки, больше чем на 50% состоят из шлака.

Преимущества газобетонных блоков

- Лёгкость.

- Низкая теплопроводность.

- Экологическая чистота.

- Обеспечение пожарной безопасности.

- Лёгкость в обработке.

Фундамент – основа любого дома, поэтому нагрузка на него чрезвычайно высока. Газобетонные блоки способствуют минимизации, как нагрузки, так и ваших финансовых затрат!

Коэффициент теплопроводности: Д400 – 0,10 Вт/м°С. Чем это выгодно? В дальнейшем это сэкономит Вам приличную сумму на оплате коммунальных платежей за отопление. Тёплый дом – уютный дом.

Это – гарантия безопасности материала для вашего здоровья.

Газобетон способен выдерживать одностороннее воздействие горячей стихии на протяжении 7 часов.

Обрабатывать газобетон легко и удобно, а значит, и дом строить гораздо быстрее. К тому же, эти факторы влияют и на цену строительства дома, понижая её и одновременно сокращая путь к вашей мечте!

Кладка газобетонных блоков

Перед кладкой необходимо рассчитать количество газобетонных блоков, а так же количество строительного раствора или клея и кладочной сетки — в этом вам поможет специальный онлайн калькулятор строительных блоков и сопутствующих материалов.

Кладку лучше всего начинать с углов дома, двигаясь по периметру. Укладка первого ряда блоков – самая важная и ответственная часть, ведь если Вам удастся достичь максимально ровной горизонтальной поверхности, то Вы не будете долго возиться с последующими рядами, сократив время и сохранив нервы. До начала кладки блоков, возьмите во внимание гидроизоляцию и очищение блоков от пыли, а также их увлажнение, если погода очень сухая.

На радость строителям, газобетонные блоки имеют довольно высокую геометрическую точность, которая равна ±1,5-2,0 мм. Для кладки Вам понадобится клеевой раствор или цементно-песчаный. Клеевой обладает более меньшей толщиной, уменьшая потери тепла через стены, но стоит несколько дороже обычного цементно-песчанного. Лучше всего, готовить их непосредственно на месте стройки, использовать заводские смеси и не забывать заглядывать в инструкции.

Использование реек-порядовок улучшит качество кладки, при этом, не заставляя трудиться до седьмого пота. Установить их следует по углам и вертикально. Высоты рядов обозначьте специальными отметками на рейках. Кладку следующего ряда ведите по шнуру-причалке, который разместите между порядовками!

Установить их следует по углам и вертикально. Высоты рядов обозначьте специальными отметками на рейках. Кладку следующего ряда ведите по шнуру-причалке, который разместите между порядовками!

Недостатки газобетонных блоков

К сожалению, везде есть и свои недостатки. Какие же они у газобетонных блоков?

- Хрупкость.

- Водопоглощение.

- Эксплуатационные свойства.

Газобетонные блоки очень хрупкие, поэтому строить из них многоэтажное здание не рекомендуется, да и вести строительство на свайном фундаменте из газоблоков нельзя. Но стройка обычного 2-х или 3-х этажного домика на ленточном фундаменте и с использованием сетки или арматуры через каждые 2-3 ряда блоков обречена на успех!

Газобетонные блоки очень пористые и паропроницаемые, поэтому требуют гидроизоляции, как говорилось выше. Также их нужно защищать снаружи от влияния сильных дождей и таяния снега, которые легко повысят теплопроводность стен дома.

Прочность стен из блоков не велика, поэтому если вы захотите повесить любимую картину, но она сама по себе тяжёлая, или прикрепить кухонные шкафы, то у Вас получится не сразу. Гвозди держатся очень слабо и делать всё это нужно, использую специальные дюбеля.

Гвозди держатся очень слабо и делать всё это нужно, использую специальные дюбеля.

Помните, если соблюдать технологии строительства из газобетонных блоков и принимать во внимание все нюансы и советы, то Вы построите уютный дом вашей мечты и при этом сэкономите средства для инвестиций в свои желания.

Видео строительства дома из газобетонных блоков

Строительство ленточного фундамента своими руками

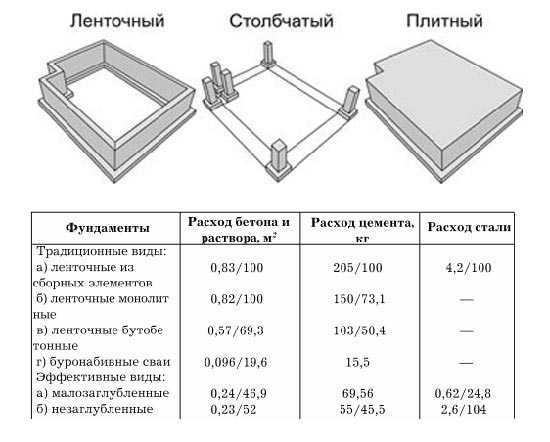

Как известно, ленточный фундамент отличается надежностью и долговечностью, независимо от того, что вы строите: дом, гараж, баню или дачный домик. Такое широкое применение ленточного фундамента обусловлено его универсальностью и доступной ценовой политикой. Идею возведения ленточного фундамента своими силами может воплотить каждый из нас, имея огромное желание, базовые навыки строительных работ, набор инструментов под рукой и необходимые технические средства. На первом этапе нужно выбрать между мелкозаглубленным и заглубленным ленточным фундаментом.

На первом этапе нужно выбрать между мелкозаглубленным и заглубленным ленточным фундаментом.

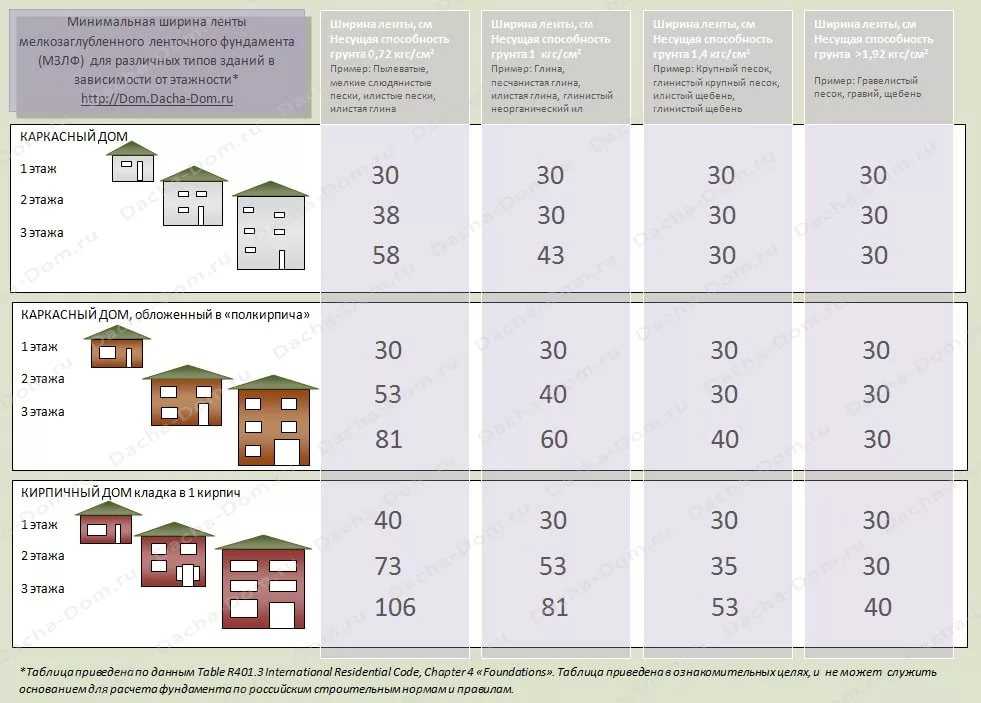

Мелкозаглубленный ленточный фундамент

Мелкозаглубленный фундамент — очень выгодное решение, чтобы сэкономить финансовые средства и ваше драгоценное время. Для его обустройства не требуется котлован большой глубины. Используется он для облегченных конструкций небольшой площади. Профессионалы рекомендуют возведение мелкозаглубленных фундаментов для стройки:

- домов из дерева

- газобетонных сооружений или зданий, построенных из газобетонных и пенобетонных блоков, высота которых не превышает 2 этажа

- Каркасных домов по «Канадской технологии»

- монолитных зданий с несъёмной опалубкой

- небольших сооружений, построенных из камня

Глубина мелкозаглубленного фундамента достигает полметра.

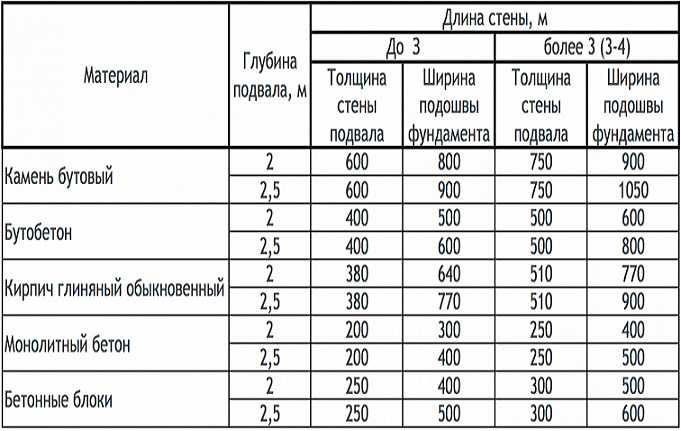

Заглубленный ленточный фундамент

Применяется для постройки сооружений, которые имеют тяжёлые стены, бетонные перекрытия, подвал или подземный гараж. Заглубленный ленточный фундамент так же находится на определенной глубине, которую необходимо рассчитать заранее, для этого определяется уровень промерзания грунта, затем отнимается 30 см. от полученного результата и на этом уровне закладывается фундамент.

Заглубленный ленточный фундамент так же находится на определенной глубине, которую необходимо рассчитать заранее, для этого определяется уровень промерзания грунта, затем отнимается 30 см. от полученного результата и на этом уровне закладывается фундамент.

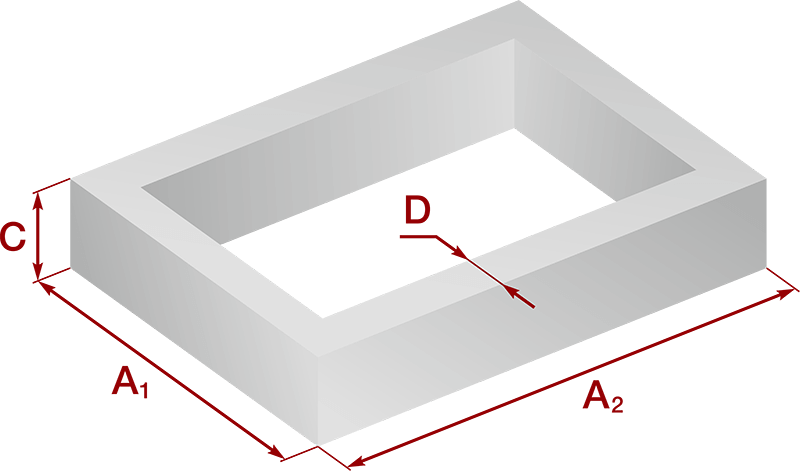

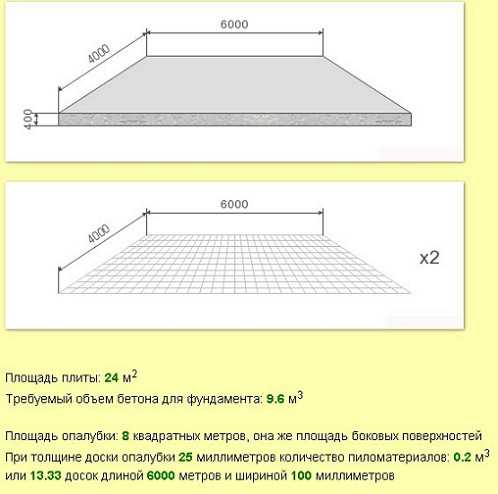

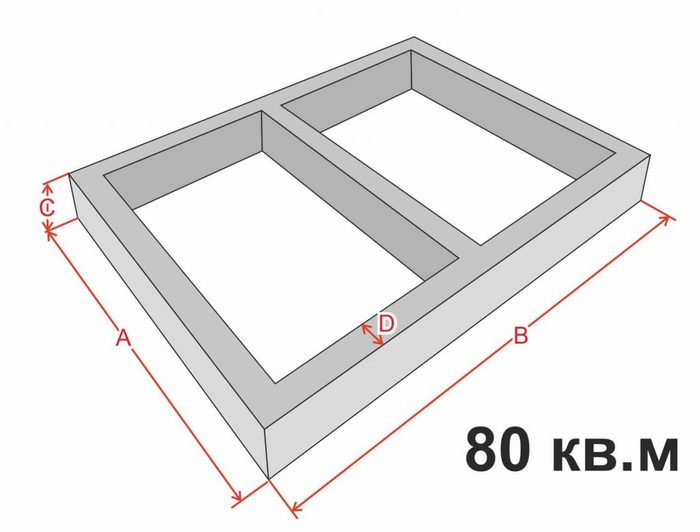

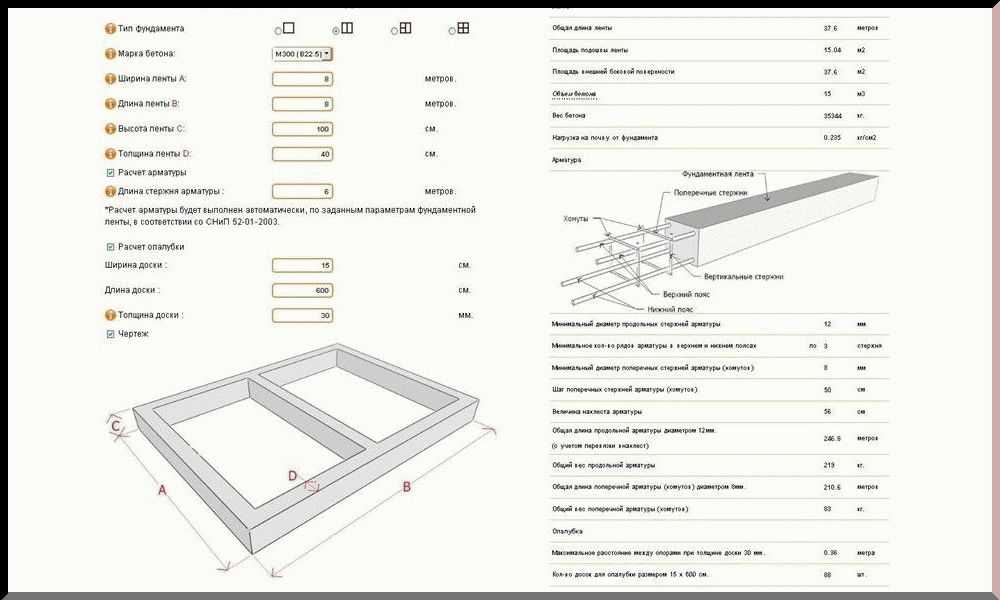

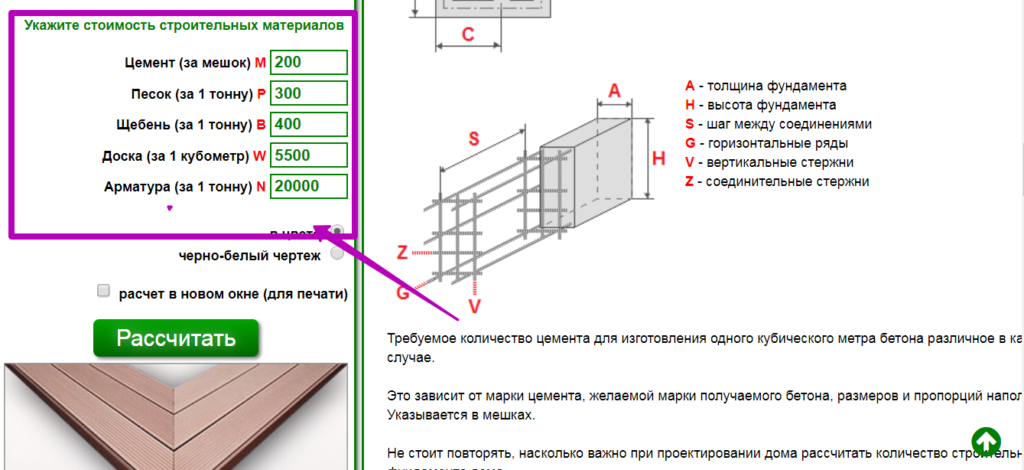

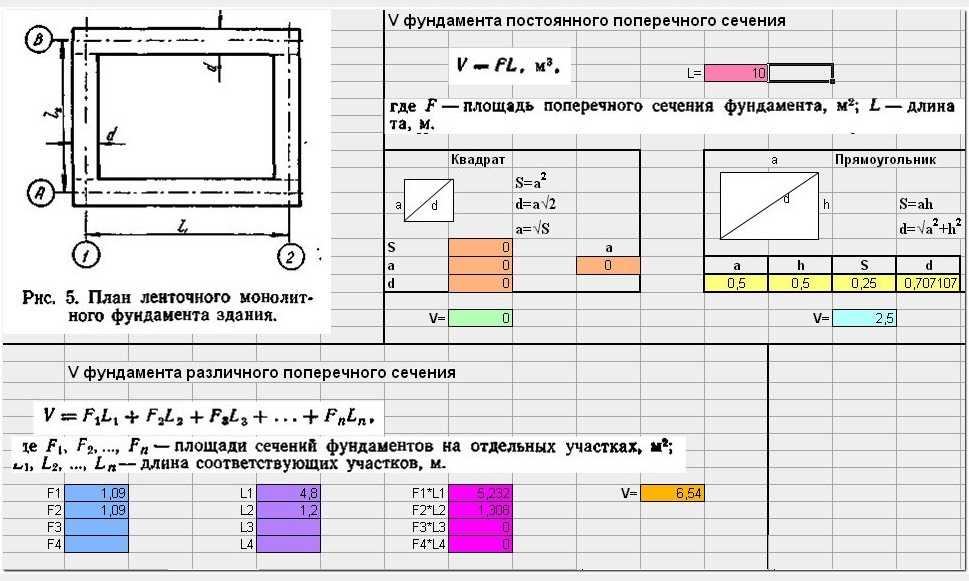

Подготовка к работе

Чтобы возвести ленточный фундамент самому, первым делом необходимо провести тщательное планирование, все материалы следует сразу завезти на строительную площадку и разместить неподалеку от стройки. Для расчетов всех необходимых размеров и материалов вам поможет калькулятор ленточного фундамента, арматуры и опалубки.

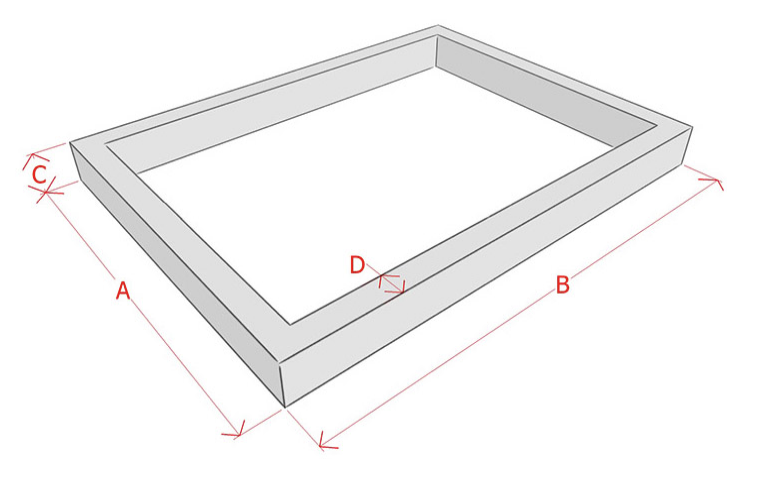

Разметка

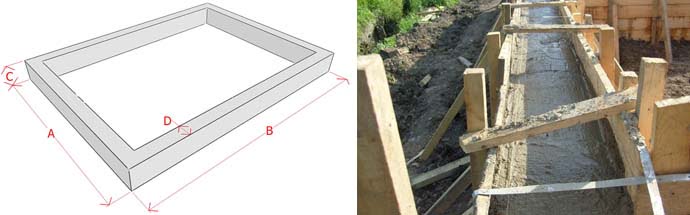

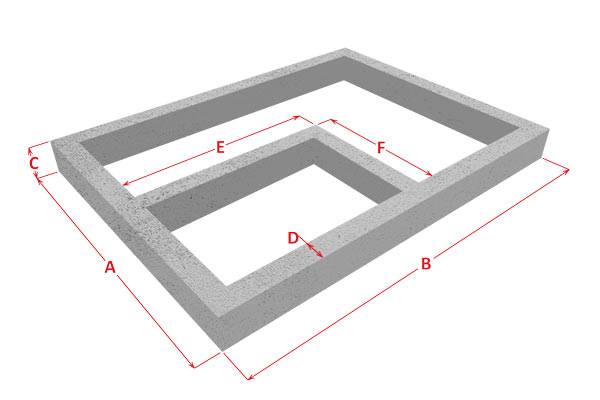

Перед постройкой ленточного фундамента, необходимо убрать с места мусор и начать разметку, нанося на земле как внешние, так и внутренние границы будущего фундамента. Сделать это легко, используя колышки или прутья арматуры и веревки (как вариант – леска, проволока), но эффективней всего будет воспользоваться специальными приборами, такими как лазерные нивелиры. Помните, что сильные погрешности в разметке очень заметно отразятся на внешнем виде готовой постройки.

Помните, что сильные погрешности в разметке очень заметно отразятся на внешнем виде готовой постройки.

Для достижения идеально ровной разметки, нужно:

- определить ось сооружения, которое будет строиться

- при помощи отвеса наметить угол, от него под углом 90º натянуть веревку к ещё двум углам сооружения

- используя угольник, определить ещё один угол

- совершить проверку углов, ориентируясь на диагонали. Если проверка дала положительные результаты – натянуть между ними веревку

- взяться за внутреннюю разметку, отступая от внешней разметки на расстояние толщины будущего фундамента

Когда разметка позади, следует изучить перепады поверхности на месте постройки и выбрать самую низкую точку для отсчёта глубины траншеи и исключения разницы в высоте фундамента. Если здание будет маленькое, то глубина котлована может составлять 40 см. Для рытья котлована можно использовать обычную лопату и свои собственные силы, а можно воспользоваться услугами экскаватора, который сэкономит много времени и сил, но даже в таком случае не обойтись без лопаты для финишного выравнивания. Не стоит прикидывать глубину на глаз, используйте водяной уровень.

Не стоит прикидывать глубину на глаз, используйте водяной уровень.

Устройство подушки и гидроизоляция ленточного фундамента

Когда траншея будет готова, следует уложить песчаную подушку с добавлением гравия. Рекомендованная высота каждого слоя составляет 120-150 мм. После этого каждый слой необходимо пролить водой и утрамбовать для увеличения плотности. Чтобы изолировать готовую подушку, нужно на неё выложить прочную гидроизоляционную пленку. Так же возможно использование специального геотекстиля, который благодаря своим армирующим свойствам увеличивает общую прочность фундамента. Альтернативный вариант: заливка чернового бетонного раствора. В этом случае нужно ждать неделю, чтобы бетон схватился.

Установка опалубки ленточного фундамента

Опалубка сооружается из струганных досок, толщина которых составляет приблизительно 40-50 мм. Можно использовать для этой цели шифер, устойчивую к влаге фанеру или листы ОСБ.

Когда возводите опалубку, всё время контролируйте вертикальность. Рекомендованная высота каркаса над землёй равна 30 см. Это нужно, чтоб обустроить небольшой цоколь. В опалубке укладываются асбестобетонные трубы для завода в здание канализации и водопровода.

Рекомендованная высота каркаса над землёй равна 30 см. Это нужно, чтоб обустроить небольшой цоколь. В опалубке укладываются асбестобетонные трубы для завода в здание канализации и водопровода.

Проложите между бетоном и опалубкой полиэтиленовую пленку, это позволит защитить опалубку от загрязнения и использовать ее после разбора для других целей.

Опалубка может быть снята по истечению 4-6 дней после заливки бетона. После этого проводится обратная засыпка. Желательно использовать глину или песок для прилегающих слоев. Глину следует хорошо утрамбовывать, а песок утрамбовывать и проливать водой.

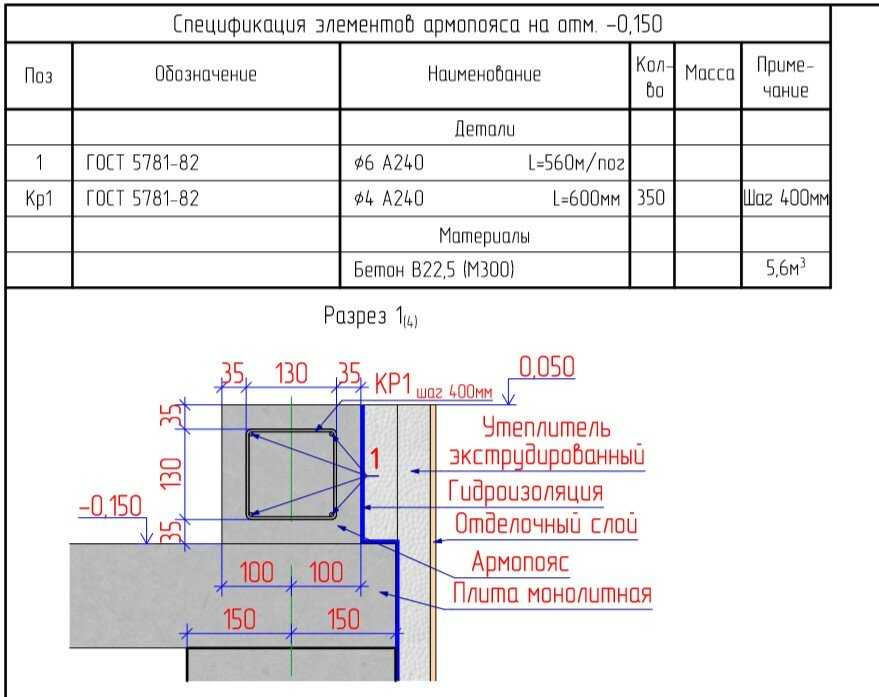

Укладка арматуры

Следующий шаг – установка арматуры. Арматурные стержни сечением 10-12 мм связываются специально предназначенной вязальной проволокой так, чтобы стороны квадратных ячеек равнялись 30-40 см. Арматуру возможно использовать как стальную, так и стеклопластиковую. При использовании стеклопластиковой, необходимо выбирать ее характеристики, которые будут эквивалентны стальной арматуры необходимого диаметра, это можно уточнить у производителей.

Не используйте для крепления арматуры сварочный аппарат, чтобы избежать коррозии в местах сварки.

Размещая арматуру в траншее, следите за отступами от краев. Оптимальный отступ – 50 мм. В этом случае арматура разместится в максимально эффективном месте монолита.

Вентиляция и коммуникации

Арматура связана и уложена на дно котлована. Далее необходимо обеспечить вентиляцию фундамента и также оставить технологические отверстия для коммуникаций в здание. Возьмите часть асбоцементной или пластиковой трубы и привяжите его к арматуре. Чтобы избежать заполнения труб раствором, заполните их песком.

Канализация и водопровод – также неотъемлемая часть дома. В этом случае нужно принимать во внимание отчёты об уровне промерзания грунтов в вашем регионе в зимнее время, и проводить эти системы ниже. Конечно же, они расположатся и ниже вашего фундамента.

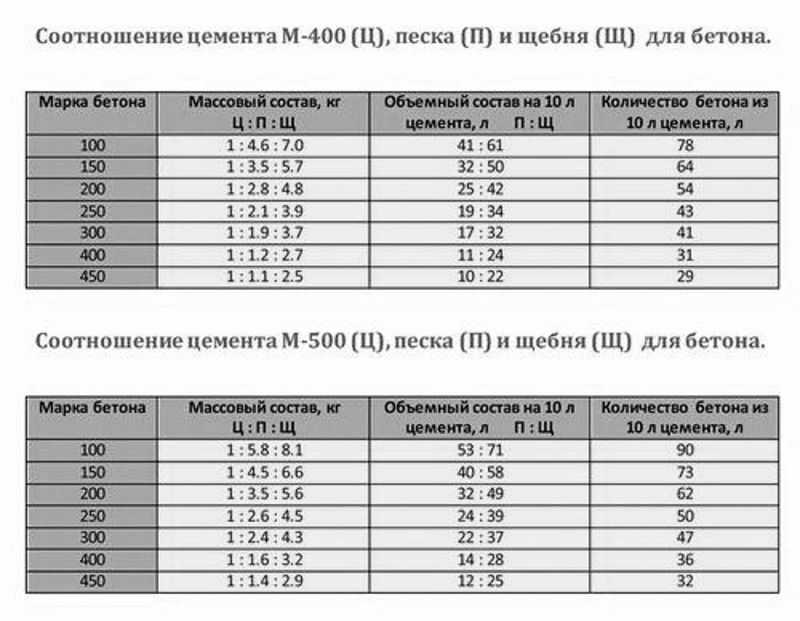

Заливка бетоном ленточного фундамента

Опалубку заполняют бетоном постепенно. Толщина слоев составляет 15-20 см и трамбуются они специальным инструментом – деревянной трамбовкой, либо глубинным вибратором. Таким образом, вы избежите пустот и увеличите общую прочность.

Толщина слоев составляет 15-20 см и трамбуются они специальным инструментом – деревянной трамбовкой, либо глубинным вибратором. Таким образом, вы избежите пустот и увеличите общую прочность.

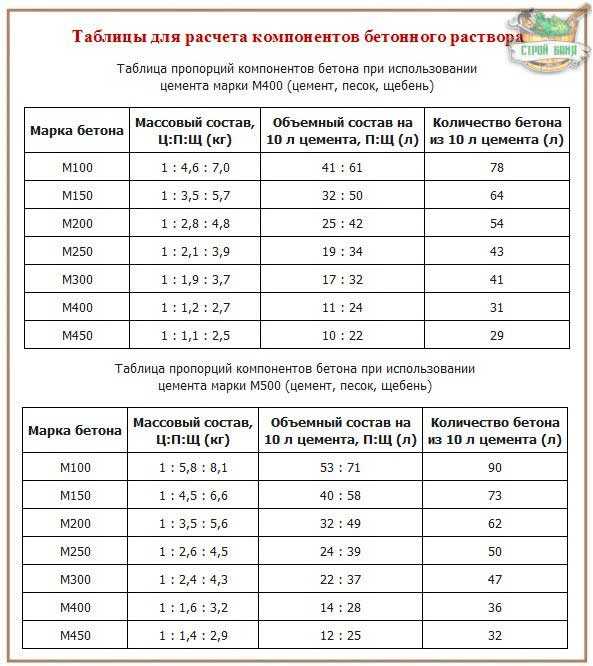

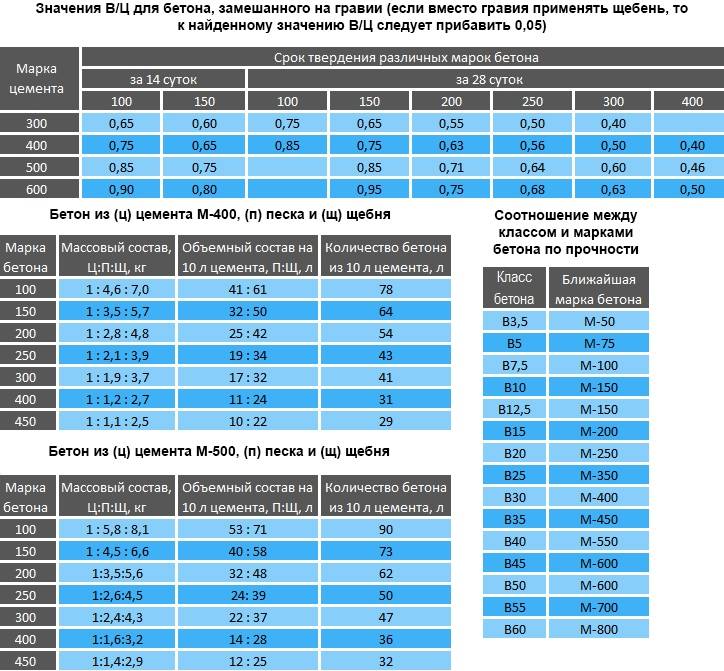

Вы можете заказать готовую бетонную смесь с завода или сделать самому, используя бетономешалку. Пропорция цемента, песка и щебня такова: 1:3:5.

Не стоит экономить на фундаменте! Для заливки фундамента ответственных построек обязательно заказывайте бетон на крупных предприятиях.

Слой от слоя не должен отличаться составом. Если работы проводятся в холодную погоду и при низких температурах, следует применять подогреватель бетона и морозостойкие добавки, такие как, например хлористый кальций, либо обычную поваренную соль до -10 градусов, из расчета 1.5% от веса цемента. Бетон может расслаиваться, если лить раствор с высоты, которая превышает 1,5 метра, что плохо повлияет на конечную прочность.

Утепление фундамента своими руками

Утеплить фундамент самому не сложно, современный рынок заполнен теплоизолирующими материалами. На практике проверено, что для утепления хороши такие методы:

На практике проверено, что для утепления хороши такие методы:

Первый вариант.

Во время строительства вокруг фундамента с внешней или внутренней стороны нужно просыпать керамзитом на толщину 0,5-1 м. Если толщина будет меньше указанной, вы не достигнете высокой эффективности. Этот способ менее эффективен, так как керамзит теряет свои теплоизолирующие свойства при впитывании влаги.

Второй вариант.

С внешней стороны вокруг фундамента поместить вспененный пенополистирол. Толщина его должна быть не менее 5-10 см. Это – лучшее средства для повышения теплоизоляции фундамента. Для крепления пенополистирола используйте пластмассовые дюбеля. Дрелью сверлите отверстие, размещаете дюбель и вбиваете его молотком. Теплопроводность пенополистирола разная в зависимости от марки плотности, поэтому при покупке нужно обращать внимание на его плотность, лучше всего подойдет средняя плотность.

Для утепления фундаментов эффективней всего использовать экструдированный пенополистирол, так он меньше всего впитывает влагу.

Одним из эффективных вариантов утепления является несъемная опалубка из экструдированного пенополистирола. Но в таком случае необходимо очень хорошо зафиксировать листы, что бы их не выдавило бетоном.

Третий вариант.

После набора прочности, на готовый фундамент по бокам распыляется пенополиуретан, он равномерно покрывает всю площадь не оставляя ни единого прохода для влаги. Но такой способ наиболее затратен, так как не обойтись без вызова специалиста со специальным оборудованием. Так же пенополиуретан достаточно быстро разрушается под действием солнечных лучей, распадаясь на вредные для человека микроэлементы.

Также помните, что утеплять фундамент следует уже после гидроизоляции.

Окончание работ

После заливки бетона, его необходимо закрыть пленкой для предотвращения высушивания и оставить набирать прочность минимум на 2 недели. 99% набор прочности бетона происходит в течении 28 дней. В холодную погоду обязательно используйте противоморозные добавки, так как при отрицательных температурах вода превращается в лед и бетон перестает набирать прочность, а также полностью теряет эту способность даже после оттаивания.

В холодную погоду обязательно используйте противоморозные добавки, так как при отрицательных температурах вода превращается в лед и бетон перестает набирать прочность, а также полностью теряет эту способность даже после оттаивания.

В жаркую погоду необходимо иногда поливать твердеющий бетон водой, так как при излишнем испарении влаги, цемент перестает набирать прочность и превращается в пыль.

Теперь, ознакомившись со всей необходимой информацией, вы сможете своими руками возвести ленточный фундамент, утеплить его и быть уверенным, что он сделан на совесть!

Видео строительства ленточного фундамента своими руками на дачном участке

Бетонные плиты для заливки и отделки

Отличный способ просмотреть и понять свой проект строительства или ремонта, прежде чем приступить к работе. Узнайте обо всем, что вам нужно знать, посмотрев видео ниже.

Узнайте обо всем, что вам нужно знать, посмотрев видео ниже.

Инструкции по проекту

При работе с продуктами на основе цемента всегда надевайте защитные очки и водонепроницаемые перчатки.

Шаг 1

Перед укладкой бетонных форм:

- Соберите форму из бруса 2×4 или 2×6 и закрепите на месте с помощью деревянных кольев и шурупов.

- Выкопать участок плиты на глубину около 7 дюймов, оставив 3 дюйма для гравийного основания и 4 дюйма для бетона.

Этап 2

Проверьте формы на уровень (¼ дюйма на каждые 12 футов достаточно для стока дождя). Формы патио и тротуаров должны иметь равномерный уклон от строений.

Этап 3

Равномерно распределите от 3 до 4 дюймов универсального гравия QUIKRETE, а затем выровняйте гравий.

Шаг 4

Уплотните гравийную основу с помощью трамбовки.

СОВЕТ: прочное основание поможет предотвратить эрозию и осадку плиты.

Этап 5

Смочите гравийную основу с помощью садового шланга, чтобы предотвратить растрескивание при усадке, особенно при высоких температурах.

Шаг 6

Залить бетонную смесь в равномерно расположенные отводы; верхняя часть бетонных насыпей должна быть примерно на 2-3 дюйма выше формы перед выравниванием.

Шаг 7

Равномерно закрепите и распределите бетон мотыгой. Поверхность бетона должна быть относительно ровной и немного выше формы.

Шаг 8

Выровняйте бетонную стяжку, используя прямую 2×4, перемещая доску вперед и назад по поверхности бетона пилящим движением, чтобы удалить излишки бетона и сгладить поверхность.

Шаг 9

Добавьте бетон в любые низкие участки и уровень стяжки.

Шаг 10

Когда бетон потеряет свой блеск, разгладьте бетонную поверхность деревянной теркой дугообразными движениями.

ПРИМЕЧАНИЕ: используйте метлу с жесткой щетиной, чтобы создать нескользящую поверхность щетки (все движения щетки должны выполняться в одном направлении).

Шаг 11

Вырежьте контрольные швы с помощью желоба и поверочной линейки (для плиты толщиной 4 дюйма потребуются контрольные швы минимум через каждые 10 футов в каждом направлении).

ПРИМЕЧАНИЕ: контрольные швы должны быть вырезаны минимум на ¼ глубины плиты.

Шаг 12

Используйте инструмент для обработки кромок, чтобы закрепить и придать форму краям плиты. Для получения гладкой поверхности необходимо сделать несколько проходов в каждом направлении.

Шаг 13

Свежеуложенный бетон должен быть отвержден водой в течение как минимум 3-5 дней с помощью мелкодисперсного водяного тумана.

СОВЕТ: отверждение водой можно исключить, нанеся QUIKRETE Acrylic Concretic Cure & Seal сразу после отделки бетона. Acrylic Cure & Seal можно наносить валиком, садовым распылителем или кистью.

Список покупок

- 80 фунтов Трещиностойкая бетонная смесь QUIKRETE

Или

Бетонная смесь QUIKRETE 80 фунтов

Или

Бетонная смесь QUIKRETE 5000 80 фунтов - Универсальный гравий QUIKRETE 50 фунтов

- Gal QUIKRETE Acrylic Concrete Cure & seal

- Опалубочные доски 2×4 или 2×6

- Деревянные колья

- Гвозди

- Молоток

- Уровень

- Затирочный шпатель

- Деревянная терка

- Кромочный инструмент

- Щетка для отделки

- Линия Мейсона

- Мотыга для смешивания

- Пластиковая ванна для смешивания или тачка

- Рулетка

- Лопата

- Ведро на 5 галлонов (дополнительно)

- 10 унций QUIKRETE Liquid Cement Color (дополнительно)

- Мерная ведро

- Перчатки

- Защитные очки

Похожие проекты

- Как сделать патио из бетона

- Заливка бетонной плиты тротуара

QUIKRETE® — Технические данные

Если у вас есть вопросы относительно технических данных, позвоните нам по телефону 1-800-282-5828.

РАЗДЕЛ 3 — БЕТОН

03 01 00 — Обслуживание бетона

Бетонная смесь FastSet™ (No.

1004-51)

Технический паспорт

Технические характеристики направляющей

Документ SDS

FastSet™ DOT Mix (№ 1244-56,

1244-81-расширенный)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Ремонтный раствор FastSet™ (No.

1241-60)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Повторная крышка ® Ресурфейсер

(№ 1131-47)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Герметик для бетона (№ 8800)

Технический паспорт

Документ SDS

Гидравлический гидроизоляционный цемент

(№ 1126)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Быстросхватывающийся цемент (№

1240)

Технический паспорт

Документ 9 паспорта безопасности0154

Rapid Road Repair® (No.

1242)

Технический паспорт

Документ SDS

Смесь песка/топпинга (№

1103)

Технический паспорт

Документ SDS

Виниловый шпатель для бетона (No.

1132-белый, № 1133-серый)

Технический паспорт

Документ SDS

03 31 00 — Строительный бетон

Бетонная смесь (№ 1101)

Технический паспорт

Документ 9 паспорта безопасности0154

Быстротвердеющий бетон (№

1004-50)

Технический паспорт

Документ SDS

Бетонная смесь трещиностойкая

(№ 1006-80)

Технический паспорт

Документ 9 паспорта безопасности0154

QUIKRETE® 5000 High Early

Бетонная смесь на прочность (№ 1007)

Технический паспорт

Документ SDS

03 37 13 — Торкрет-бетон

Торкрет-бетон (№ 1228-21), Торкрет-МС

(№ 1229-80), Shotcrete MS Poly Fibre Армированный (№ 1229-86), торкрет МС-АР

Армированный стекловолокном (№ 1229-83), Набрызг-бетон MS Армированный стальным волокном (№ 1229-83).

1229-87)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Бетонное покрытие

Самонивелирующийся состав для выравнивания полов (№

1249-50)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Быстросхватывающийся наливной пол

Ресурфейсер (№ 1249-51)

Технический паспорт

Технические характеристики направляющей

Документ 9 паспорта безопасности0154

Смесь песка/топпинга (№

1103)

Технический паспорт

Документ SDS

Акриловый укрепитель для бетона

(№ 8610)

Технический паспорт

Документ SDS

Клей для приклеивания бетона (№

9902)

Технический паспорт

Технические характеристики направляющей

Документ SDS

03 54 13 — Гипсоцементная подложка

Быстросхватывающаяся подложка (№

1248)

Технический паспорт

Документ SDS

03 54 16 — Гидравлическая цементная стяжка

Самонивелирующийся состав для выравнивания полов (№

1249-50)

Технический паспорт

Технические характеристики направляющей

Документ 9 паспорта безопасности0154

Быстросхватывающийся наливной пол

Ресурфейсер (№ 1249-51)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Клей для склеивания бетона (№

9902)

Технический паспорт

Технические характеристики направляющей

Документ SDS

03 61 00 — Цементная заливка

Анкеровка для наружного применения

Цемент (№ 1245-81)

Технический паспорт

Технические характеристики направляющей

Документ 9 паспорта безопасности0154

03 62 00 Безусадочная заливка

Безусадочный раствор FastSet™ (№

1585-09)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Безусадочный Общий

Назначение Затирка (№ 1585-01)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Безусадочный цементный раствор

(№ 1585-00)

Технический паспорт

Технические характеристики направляющей

Документ 9 паспорта безопасности0154

РАЗДЕЛ 4 — КЛАДКА

04 05 13 — Кирпичный раствор

Мейсон Микс

(№ 1136)

Технический паспорт

Документ SDS

Массивная кладка

Минометы

Технический паспорт — Объемная кладка

Растворы и растворы

Технический паспорт — Mason Mix

Технические характеристики направляющей

Документ SDS

Раствор для облицовочного камня (№

1137)

Технический паспорт

Документ SDS

Шпон Камень Раствор Полимер

Модифицированный (№ 1137-85)

Технический паспорт

Документ SDS

Раствор для облицовки натуральным камнем (No.

1137-88)

Технический паспорт

Документ SDS

QUIKWALL® Поверхностное склеивание

Цемент (№1230-белый, №1231-серый, №1220-нешлифованный)

Технический паспорт

Документ SDS

04 05 16 — Заливка каменной кладки

Цементный раствор (№ 1587-07-крупнозернистый,

№1587-08-тонкая)

Технический паспорт

Руководство

Технические характеристики

паспорт безопасности

Документ

Самоуплотняющийся заполнитель

Затирка (№ 1585-06)

Технический паспорт

Руководство

Технические характеристики

паспорт безопасности

Документ

РАЗДЕЛ 7 — ТЕРМОЗАЩИТА И ВЛАГОЗАЩИТА

07 11 16 — Цементная гидроизоляция

Покрытие для тяжелых условий эксплуатации

(№ 1312-серый, № 130-белый)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Поверхность QUIKWALL®

Адгезионный цемент (№ 1230 – белый, № 1231 – серый, № 1220 – нешлифованный)

Технический паспорт

Документ SDS

07 16 00 — Цементная и реактивная гидроизоляция

Гидравлический гидроизоляционный цемент

(№ 1126)

Технический паспорт

Технические характеристики направляющей

Документ SDS

07 92 00 — Герметики для швов

Изделия из полиуретана

Строительство

Клей

Технический паспорт

Документ SDS

Без провисания

Герметик

Технический паспорт

Документ SDS

Самонивелирующийся

Герметик

Технический паспорт

Документ SDS

РАЗДЕЛ 9 — ОТДЕЛКИ

09 24 00 — Штукатурка из портландцемента

Однослойный армированный стекловолокном

Штукатурка (FRS) (№ 1200 Шлифованная, № 1216-Концентрированная)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Отделочное покрытие Stucco (№

1201)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Царапина и коричневая основа

Покрытие Stucco (№ 1139)

Технический паспорт

Технические характеристики направляющей

Документ SDS

Клей для склеивания бетона

(№ 9902)

Технический паспорт

Технические характеристики направляющей

Документ SDS

РАЗДЕЛ 32 — ВНЕШНИЕ УЛУЧШЕНИЯ

32 01 17 — Ремонт гибкого покрытия

Постоянный коммерческий класс

Ремонт асфальтобетонного покрытия (№ 1701)

Технический паспорт

Документ SDS

32 01 29- Ремонт жесткого покрытия

Бетонная смесь FastSet™ (No.