Содержание

Технология изготовления и заливки фибробетона

- О компании

- Прайс бетон

- Доставка

- Информация

- Бетон по назначению

- Статьи

- Сертификаты

- ГОСТы и СНиПы

- Евро классификация

- Наши работы

- Заказ онлайн

- Бетононасосы

- Дилерам

- Контакты

Технология производства фибробетона позволяет создать качественную бетонную смесь только в заводских условиях. В отличие от обычного бетона, который можно сделать самостоятельно, фибробетон содержит армирующие волокна — фибру. Фиброволокна должны располагаться внутри смеси так, чтобы воспринимать одновременно продольную и поперечную нагрузки. Добиться этого 2-х мерного эффекта при кустарном производстве невозможно. Изготовить качественную смесь можно при наличии специального оборудования, соблюдении рецептуры и технологии смешивания компонентов.

Изготовить качественную смесь можно при наличии специального оборудования, соблюдении рецептуры и технологии смешивания компонентов.

Промышленное производство фибробетона

Требования к компонентам для выпуска фибробетонной смеси содержатся в ВСН 56-97. В каждом случае подбор состава (бетон-матрица + фибра) производится индивидуально в соответствии с ГОСТ 27006. Все виды таких смесей, в том числе и базальтовый фибробетон — изготавливаются в смесителях принудительного действия, позволяющих перемешивать раствор со скоростью не менее 3 тыс. об/мин. Последовательность загрузки компонентов для каждого типа бетона определяется технологическими картами и ТУ.

Общая схема производства выглядит следующим образом:

- В смеситель подается 80% воды от количества, указанного в рецептуре;

- Засыпается портландцемент и перешивается с водой;

- В процессе перемешивания вводится фиброволокно;

- Добавляются пластификаторы, пигменты, оставшаяся вода.

Время перемешивания смеси зависит от класса бетона-матрицы, свойств и количества фибры. Например, при производстве стеклофибробетона время смешивания составляет не более 3 мин. Перед оправкой заказчику образцы из каждой партии подвергаются испытаниям по ГОСТ 10180-2012.

Производство фибробетонных работ

Жидкий фибробетон доставляется потребителю в количестве, не превышающем потребность на 1 рабочую смену. Доставка выполняется спецавтотранспортом, гарантирующим сохранение эксплуатационных свойств смеси. Работы с фибробетоном должны производиться с учетом СНиП 3.06.04-91. Заливка выполняется послойно без технологических разрывов с направлением в одну сторону. Уплотнение осуществляется с помощью поверхностного виброинструмента. Запрещается уплотнять уже перераспределенный и разровненный монолитный слой. Материал, потерявший к моменту заливки или укладки необходимую удобоукладываемость, не используется и подлежит замене.

Материал, потерявший к моменту заливки или укладки необходимую удобоукладываемость, не используется и подлежит замене.

При устройстве бетонированных поверхностей с применением фиброволокна следует предохранять свежеуложенную смесь от испарения воды. Для этого на поверхности создается защитный мембранный слой. Скорость затвердевания фибробетона на 50% выше, чем у обычного бетона, что позволяет быстро залить большую площадь.

Возврат к списку

состав, характеристики и технология изготовления

Содержание

- 1 Понятие и состав фибробетона

- 2 Технические характеристики

- 3 Преимущества и недостатки

- 3.1 Преимущества

- 3.2 Недостатки

- 4 Области применения

- 5 Фибробетонные полы

- 6 Технология изготовления бетона

- 7 Вывод

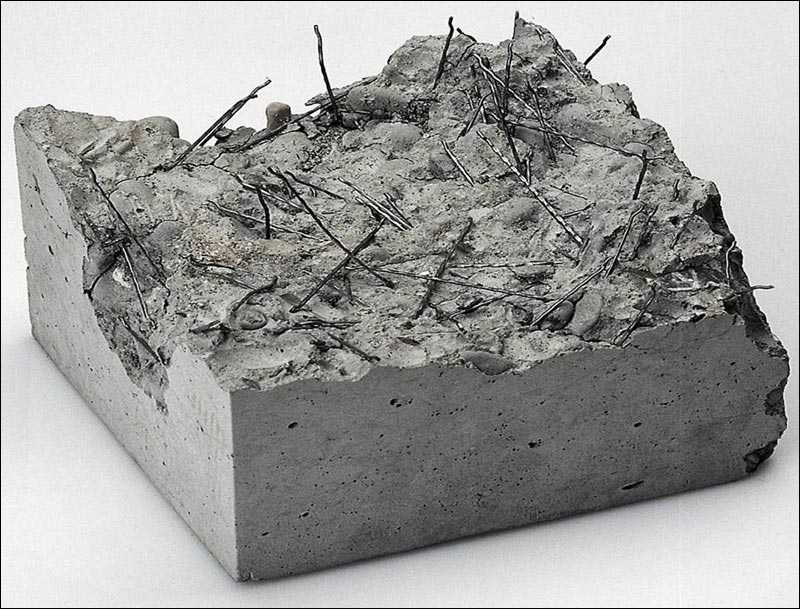

На рынке стройматериалов предлагают новый материал – фибробетон. Он являет собой бетон, который в своем составе имеет частицы фиброволокна, от названия которых и исходит название бетона. Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора. Фибробетонные вкрапления одинаковы по длине и толщине. Это позволяет равномерно распределить их во всей структуре бетона. Существует много преимуществ фибробетона. Ниже мы детально обсудим их.

Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора. Фибробетонные вкрапления одинаковы по длине и толщине. Это позволяет равномерно распределить их во всей структуре бетона. Существует много преимуществ фибробетона. Ниже мы детально обсудим их.

Понятие и состав фибробетона

Фибробетон – это мелкозернистый материал, одним из составляющих которого является армирующий наполнитель. В прошлом с расчетом на снижение хрупкости и количества появления трещин, предпринимались меры по повышению прочности бетона. Так, строители добавляли дисперсные волокна и распределяли их равномерно по всей бетонной массе. В результате этих работ характеристики полученного бетона улучшались:

- прочность повышалась до 30%;

- стойкость к физическим нагрузкам возросла;

- трещины образовывались реже.

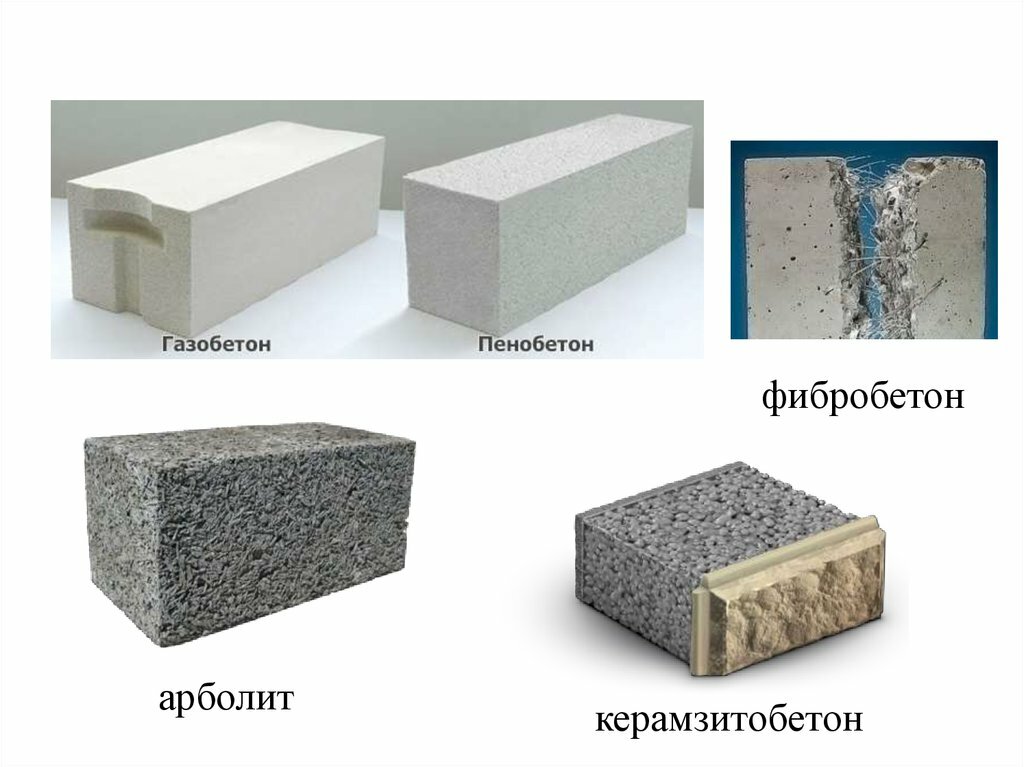

Различают две группы фибры:

- металлическая – исходным веществом является сталь, которая имеет различную форму и размеры;

- неметаллическая – производится из таких материалов, как стекло, акрил, хлопок, базальт, полиэтилен, карбон, углевод и другие.

Самыми популярными волокнами являются стеклянные и металлические. Однако с каждым днем все большую популярность приобретает полипропиленовая фибра. Что касается материалов из базальта и углерода, то они применяются крайне редко в связи с высокой стоимостью.

Волокна хлопка, вискозы и нейлона предают специфические особенности бетону, армированному фиброй из стали. Структура фибробетона являет собой однородную конструкцию, которая со всех сторон пронизана волокнами из различных материалов. Именно они определяют технические характеристики бетона, создают эффект армирования.

Вернуться к оглавлению

Технические характеристики

Свойства бетона зависят в первую очередь от используемого стройматериала в производстве. Рассмотрим характеристики основных видов фибробетона. Стальная фибра – самый распространенный наполнитель. Он обладает повышенной прочностью к нагрузкам, не усаживается и не образует трещин во время службы. Наиболее примечательные его качества – длительный срок эксплуатации, плотность и стойкость к износу. Кроме того, данный фибробетон не теряет свойства под действием низких температур, влаги и огня.

Наиболее примечательные его качества – длительный срок эксплуатации, плотность и стойкость к износу. Кроме того, данный фибробетон не теряет свойства под действием низких температур, влаги и огня.

Следующее в рейтинге популярности волокно из стекла. Бетон этого типа обладает высокими качествами упругости, что наделяет его пластичностью. Однако щелочная среда вредна этому материалу. Стойкость к химическому влиянию обеспечивается полимерной пропиткой, путем добавления в бетон добавок на основе глиноземистого раствора. Именно он связывает щелочи и препятствует повреждению фибробетона. В конечном варианте вы получаете раствор с высокой прочностью, устойчивостью к высоким температурам, гидроизоляцией, стойкостью к воздействию химических средств и истиранию.

Асбестовая фибра характеризуется долговечностью, стойкостью к щелочной среде, нагрузкам и термозащитными качествами. Бетон на основе базальта имеет повышенную прочность. Больше всего он подходит для конструкций, которые подвержены постоянным нагрузкам, деформации и вокруг которых существуют факторы для появления трещин.

Общие характеристики остальных типов волокон – это защита от воздействия химических веществ, прочность на деформацию, стойкость к перепадам температур и неспособность проводить электричество. Благодаря синтетичной природе материалов вес бетона снижается.

Вернуться к оглавлению

Преимущества и недостатки

Каждый материал имеет плюсы и минусы. Фибробетон не является исключением.

Вернуться к оглавлению

Преимущества

Бетон с фиброволокном является лучшим материалом для решения многих строительно-ремонтных задач.

Выделяют следующие достоинства фибробетона:

- снижение затрат на строительство при использовании фибры для армирования вместо армирующей сетки или каркаса;

- высокая продуктивность работы по фибробетону;

- расход бетона с применением фибры значительно меньше;

- в отличие от остальных видов бетона фибробетон не теряет своих технических характеристик даже после окончания срока службы, поскольку благодаря фибре материал становится вязким;

- фибробетон обладает хорошими адгезионными качествами;

- фибра может применяться как в газо-, так и в пенобетонных конструкциях;

- в ходе армирования в газобетоне происходит процесс поризации и как следствие наблюдается его устойчивость;

- фибра в пенобетоне повышает его прочность.

Вернуться к оглавлению

Недостатки

На удивление, минус у этого бетона только один, а именно, высокая стоимость, если сравнивать с обычным бетонным раствором. Однако этот недостаток легко компенсируется долговечностью стройматериала и его стойкостью к износу.

Вернуться к оглавлению

Области применения

Учитывая вышеперечисленные технические характеристики фибробетона, этот материал стал популярным на рынке. Он применяется в конструкциях, на которые оказывается сильное давление со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера. Каждый исходный материал имеет свою сферу применения. Стальной фибробетон чаще всего применяется:

- шпалы, фундамент, мостовое покрытие, берегозащитные полосы;

- полы, тоннели;

- дороги, полосы для взлета и посадки на аэродромах, тротуары;

- тротуарная плитка, бордюрный материал;

- каркас конструкции, монолитные сооружения;

- каналы для водоотвода, шахты колодцев под канализацию, плотины, водоочистные системы;

- фибробетонные полы.

Бетон со стекловолокном используется при устройстве:

- щитов для шумозащиты;

- гидроизоляции для очистительных сооружений;

- декоративных изделий небольшого веса для отделки покрытий;

- фасадной отделки фибробетоном жилых конструкций;

- промышленных помещений, покрытия в которых подвержены загрязнению;

- заборов, скамеек, цветочных клумб и других объектов.

Базальтовый бетон является незаменимым при строительстве:

- перекрытий, фундамента, дорог;

- резервуаров, дамб, конструкций железнодорожного характера.

Фибробетон из полипропилена необходим для создания:

- конструкций из пеноблоков;

- ячеистого бетона;

- объектов небольшого веса.

Хлопковые и вискозные материалы используются при замешивании текстильбетона.

Вернуться к оглавлению

Фибробетонные полы

Фибробетон часто применяется для устройства фибробетонных полов. На практике этот бетон обрел большую популярность благодаря низкому показателю хрупкости. Напольная стяжка из фибробетона и ее вид зависит напрямую от требований и марки применяемого цемента. В процессе заливки полов наибольший перепад в 2 метра равен 2 мм. Благодаря этому затраты на строительство снижаются, как и последующие работы по готовому материалу. Кроме того, процесс заливки происходит быстро, что обеспечивается благодаря пневмооборудованию.

На практике этот бетон обрел большую популярность благодаря низкому показателю хрупкости. Напольная стяжка из фибробетона и ее вид зависит напрямую от требований и марки применяемого цемента. В процессе заливки полов наибольший перепад в 2 метра равен 2 мм. Благодаря этому затраты на строительство снижаются, как и последующие работы по готовому материалу. Кроме того, процесс заливки происходит быстро, что обеспечивается благодаря пневмооборудованию.

Фибробетонные полы устраиваются в следующих типах помещений:

- промышленные и производственные;

- склады;

- автомастерские, паркинги, гаражи;

- залы для выставок и торговли;

- аэродромные и грузовые ангары;

- конструкции под офисы.

Вернуться к оглавлению

Технология изготовления бетона

Фибробетон может быть приготовлен как по стандартной промышленной технологии, так и своими руками. Второй способ – своими руками – имеет особенности. Процесс изготовления требует применения бетономешалки и дробилки. На первом этапе происходит расчет и дробление исходного материала. Песок и цемент может добавляться как после измельчения, так и в процессе перемешивания. В первом случае равномерное распределение фибры происходит быстрее в отличие от второго варианта, который требует большего количества времени.

Процесс изготовления требует применения бетономешалки и дробилки. На первом этапе происходит расчет и дробление исходного материала. Песок и цемент может добавляться как после измельчения, так и в процессе перемешивания. В первом случае равномерное распределение фибры происходит быстрее в отличие от второго варианта, который требует большего количества времени.

Именно качественное распределение арматуры по всему объему раствора – это ключевое условие его качества. Изготавливая бетон своими руками, следует контролировать отсутствие скоплений фибры. С этой целью замешивание должно длиться на 30-50% дольше обычного. В процессе необходимо иногда проверять качество раствора. При соблюдении инструкции созданный бетон будет идентичен промышленному.

Вернуться к оглавлению

Вывод

Вышеизложенные факты дают право утверждать, что фибробетон обладает множеством положительных свойств. Кроме того, для его изготовления и применения не требуется специальная техника. Это дает возможность данному бетону справедливо конкурировать с другими типами бетонов.

Это дает возможность данному бетону справедливо конкурировать с другими типами бетонов.

Характеристики фибробетона позволяют использовать его при различных строительных работах. В качестве фибры могут выступать как металлические, так и неметаллические волокна.

Бетон, армированный фиброй – типы, свойства и преимущества

🕑 Время чтения: 1 минута

Бетон, армированный фиброй, можно определить как композитный материал, состоящий из смесей цемента, раствора или бетона и прерывистых, дискретных, равномерно распределенных подходящих волокон. Фибробетон бывает разных типов и свойств со многими преимуществами. Непрерывные сетки, тканые ткани и длинные проволоки или стержни не считаются дискретными волокнами.

Непрерывные сетки, тканые ткани и длинные проволоки или стержни не считаются дискретными волокнами.

Волокно – это небольшой кусок армирующего материала, обладающий определенными характерными свойствами. Они могут быть круглыми или плоскими. Волокно часто описывается удобным параметром, называемым «соотношение сторон». Соотношение сторон волокна – это отношение его длины к диаметру. Типичное соотношение сторон колеблется от 30 до 150.

Фибробетон (FRC) представляет собой бетон, содержащий волокнистый материал, который повышает его структурную целостность. Он содержит короткие дискретные волокна, равномерно распределенные и беспорядочно ориентированные. Волокна включают стальные волокна, стеклянные волокна, синтетические волокна и натуральные волокна. Внутри этих различных волокон характер фибробетона меняется в зависимости от бетона, волокнистых материалов, геометрии, распределения, ориентации и плотности.

Армирование волокном в основном используется в торкрет-бетоне, но также может использоваться и в обычном бетоне. Обычный бетон, армированный волокном, в основном используется для напольных покрытий и тротуаров, но его можно рассматривать для широкого спектра строительных деталей (балки, плоскогубцы, фундаменты и т. д.) как отдельно, так и с арматурой, связанной вручную.

Обычный бетон, армированный волокном, в основном используется для напольных покрытий и тротуаров, но его можно рассматривать для широкого спектра строительных деталей (балки, плоскогубцы, фундаменты и т. д.) как отдельно, так и с арматурой, связанной вручную.

Бетон, армированный волокнами (которые обычно представляют собой стальные, стеклянные или «пластиковые» волокна), дешевле, чем арматура, связанная вручную, при этом прочность на растяжение во много раз выше. Важны форма, размер и длина волокна. Тонкое и короткое волокно, например, короткое стекловолокно в форме волоса, будет эффективным только в первые часы после заливки бетона (уменьшает растрескивание во время застывания бетона), но не повысит прочность бетона на растяжение.

Содержание:

- Влияние волокон в бетоне

- Необходимость железобетонного волоктного бетона

- Факторы, влияющие на свойства волоконно -железобетонного бетона

- 1. Относительное матричное матрицу волокна

- 2.

Объем волокон

Объем волокон - 3. волокна

- 4. Ориентация волокон

- 5. Удобоукладываемость и уплотнение бетона

- 6. Размер крупного заполнителя

- 7. Перемешивание

- Различные типы бетона, армированного фиброй

- 1. Бетон, армированный стальным волокном

- 2. Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

- 3. Бетон, армированный стекловолокном

- 4. Асбестовое волокно

5.0009

- 6. Органические волокна

Влияние волокон на бетон

Волокна обычно используются в бетоне для предотвращения растрескивания при пластической усадке и растрескивании при усадке при высыхании. Они также снижают проницаемость бетона и, таким образом, уменьшают просачивание воды. Некоторые типы волокон обеспечивают большую ударопрочность, стойкость к истиранию и разрушению бетона. Как правило, волокна не повышают прочность бетона на изгиб, поэтому они не могут заменить армирование, устойчивое к моменту, или арматуру из конструкционной стали. Некоторые волокна снижают прочность бетона.

Некоторые волокна снижают прочность бетона.

Количество фибры, добавляемой в бетонную смесь, измеряется в процентах от общего объема композита (бетона и фибры), называемого объемной долей (V ф ). V f обычно составляет от 0,1 до 3%. Соотношение размеров (l/d) рассчитывается путем деления длины волокна (l) на его диаметр (d). Волокна с некруглым поперечным сечением используют эквивалентный диаметр для расчета коэффициента удлинения.

Если модуль упругости волокна выше, чем у матрицы (бетона или вяжущего раствора), они помогают нести нагрузку за счет увеличения прочности материала на растяжение. Увеличение соотношения размеров волокна обычно сегментирует прочность на изгиб и ударную вязкость матрицы. Однако слишком длинные волокна имеют тенденцию «комкаться» в смеси и создавать проблемы с удобоукладываемостью.

Некоторые недавние исследования показали, что использование волокон в бетоне оказывает ограниченное влияние на ударопрочность бетонных материалов. Это открытие очень важно, так как традиционно считается, что пластичность увеличивается, когда бетон армирован волокнами. Результаты также показали, что микроволокна обладают лучшей ударопрочностью по сравнению с более длинными волокнами.

Результаты также показали, что микроволокна обладают лучшей ударопрочностью по сравнению с более длинными волокнами.

Необходимость бетона, армированного фиброй

- Повышает прочность бетона на растяжение.

- Уменьшает воздушные и водяные пустоты, присущую гелю пористость.

- Повышает прочность бетона.

- Волокна, такие как графит и стекло, обладают отличной устойчивостью к ползучести, чего нельзя сказать о большинстве смол. Таким образом, ориентация и объем волокон оказывают существенное влияние на характеристики ползучести арматурных стержней/напрягающих элементов 9.0049 .

- Железобетон сам по себе представляет собой композитный материал, в котором арматура выступает в качестве усиливающего волокна, а бетон — в качестве матрицы. Поэтому крайне важно, чтобы поведение двух материалов при термических напряжениях было одинаковым, чтобы свести к минимуму дифференциальные деформации бетона и арматуры.

- Было признано, что добавление в бетон небольших, близко расположенных и равномерно распределенных волокон будет действовать как гаситель трещин и существенно улучшит его статические и динамические свойства.

Факторы, влияющие на свойства фибробетона

Бетон, армированный фиброй, представляет собой композитный материал, содержащий волокна в цементной матрице в упорядоченном или случайном порядке. Его свойства, очевидно, будут зависеть от эффективной передачи напряжения между матрицей и волокнами. Факторы кратко обсуждаются ниже:

1. Относительная жесткость волоконной матрицы

Модуль упругости матрицы должен быть намного ниже модуля упругости волокна для эффективной передачи напряжения. Таким образом, волокна с низким модулем упругости, такие как найлоны и полипропилены, вряд ли дадут улучшение прочности, но помогут в поглощении большой энергии и, следовательно, придадут большую степень ударной вязкости и сопротивления приданию. Высокомодульные волокна, такие как сталь, стекло и углерод, придают композиту прочность и жесткость.

Межфазная связь между матрицей и волокном также определяет эффективность передачи напряжения от матрицы к волокну. Хорошая связь необходима для повышения прочности композита на растяжение.

Хорошая связь необходима для повышения прочности композита на растяжение.

2. Объем волокон

Прочность композита во многом зависит от количества используемых в нем волокон. На рис. 1 и 2 показано влияние объема на ударную вязкость и прочность. Из рис. 1 видно, что с увеличением объема волокон примерно линейно увеличиваются прочность на растяжение и ударная вязкость композита. Использование более высокого процентного содержания волокна, вероятно, вызовет расслоение и жесткость бетона и раствора.

Рис. 1: Влияние объема волокон на изгиб

Рис. 2: Влияние объема волокон при растяжении

3. Коэффициент длины волокна

Еще одним важным фактором, влияющим на свойства и поведение композита, является соотношение сторон волокна. Сообщалось, что до коэффициента удлинения 75 увеличение коэффициента удлинения линейно увеличивает предел прочности бетона. После 75 относительная сила и выносливость снижаются. В таблице 1 показано влияние соотношения сторон на прочность и ударную вязкость.

После 75 относительная сила и выносливость снижаются. В таблице 1 показано влияние соотношения сторон на прочность и ударную вязкость.

Таблица-1: Коэффициент длины волокна

| Тип бетона | Соотношение сторон | Относительная прочность | Относительная ударная вязкость |

| Гладкий бетон | 0 | 1 | 1 |

| С | 25 | 1,5 | 2,0 |

| Случайно | 50 | 1,6 | 8,0 |

| Дисперсные волокна | 75 | 1,7 | 10,5 |

| 100 | 1,5 | 8,5 |

4. Ориентация волокон

Одно из различий между обычным армированием и волокнистым армированием заключается в том, что в обычном армировании стержни ориентированы в желаемом направлении, а волокна ориентированы случайным образом. Чтобы увидеть эффект хаотичности, были испытаны образцы строительного раствора, армированные 0,5% объема волокон. В одном наборе образцов волокна были выровнены в направлении нагрузки, в другом — в направлении, перпендикулярном направлению нагрузки, а в третьем — хаотично.

Чтобы увидеть эффект хаотичности, были испытаны образцы строительного раствора, армированные 0,5% объема волокон. В одном наборе образцов волокна были выровнены в направлении нагрузки, в другом — в направлении, перпендикулярном направлению нагрузки, а в третьем — хаотично.

Было замечено, что волокна, выровненные параллельно приложенной нагрузке, обладают большей прочностью на растяжение и ударной вязкостью, чем случайно распределенные или перпендикулярные волокна.

5. Удобоукладываемость и уплотнение бетона

Включение стальной фибры значительно снижает обрабатываемость. Такая ситуация отрицательно сказывается на закреплении свежей смеси. Даже продолжительная внешняя вибрация не уплотняет бетон. Объем волокна, при котором достигается эта ситуация, зависит от длины и диаметра волокна.

Еще одним последствием плохой удобоукладываемости является неравномерное распределение волокон. Как правило, удобоукладываемость и стандарт уплотнения смеси улучшаются за счет увеличения водоцементного отношения или использования каких-либо добавок, снижающих содержание воды.

6. Размер крупного заполнителя

Максимальный размер крупного заполнителя должен быть ограничен 10 мм, чтобы избежать заметного снижения прочности композита. Волокна также действуют как заполнитель. Хотя они имеют простую геометрию, их влияние на свойства свежего бетона сложное. Межчастичное трение между волокнами и между волокнами и агрегатами определяет ориентацию и распределение волокон и, следовательно, свойства композита. Снижающие трение добавки и добавки, улучшающие когезивность смеси, могут значительно улучшить смесь.

7. Смешивание

Смешивание фибробетона требует тщательного соблюдения условий, чтобы избежать комкования волокон, расслоения и, как правило, трудностей с однородным смешиванием материалов. Увеличение соотношения сторон, объемного процента, размера и количества крупного заполнителя усиливает трудности и склонность к комкованию. Содержание стальной фибры более 2% по объему и соотношение сторон более 100 затрудняют смешивание.

Важно, чтобы волокна были равномерно распределены по всей смеси; это можно сделать путем добавления волокон перед добавлением воды. При смешивании в лабораторном смесителе введение волокон через корзину из проволочной сетки способствует равномерному распределению волокон. Для использования в полевых условиях должны быть приняты другие подходящие методы.

Различные типы фибробетона

Ниже приведены различные типы волокон, обычно используемые в строительной отрасли.

- Бетон, армированный стальным волокном

- Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

- Армированный стекловолокном бетон GFRC

- Асбестовые волокна

- Углеродное волокно

- Органические волокна

1. Бетон, армированный стальным волокном

В качестве армирования доступно несколько типов стальной фибры. Круглое стальное волокно, обычно используемый тип, производится путем разрезания круглой проволоки на короткую длину. Типичный диаметр находится в диапазоне от 0,25 до 0,75 мм. Стальные волокна, имеющие прямоугольное поперечное сечение, получают путем просеивания листов толщиной около 0,25 мм.

Круглое стальное волокно, обычно используемый тип, производится путем разрезания круглой проволоки на короткую длину. Типичный диаметр находится в диапазоне от 0,25 до 0,75 мм. Стальные волокна, имеющие прямоугольное поперечное сечение, получают путем просеивания листов толщиной около 0,25 мм.

Волокно из тянутой проволоки из мягкой стали. В соответствии с IS:280-1976 с диаметром проволоки от 0,3 до 0,5 мм практически применялись в Индии.

Круглые стальные волокна производятся путем разрезания или рубки проволоки, плоские листовые волокна имеют типичную c/s от 0,15 до 0,41 мм в толщину и от 0,25 до 0,9 мм.0 мм в ширину производятся путем просеивания плоских листов.

Выпускаются также деформированные волокна, неплотно связанные водорастворимым клеем в виде жгута. Поскольку отдельные волокна имеют тенденцию группироваться вместе, их равномерное распределение в матрице часто затруднено. Этого можно избежать, добавляя пучки волокон, которые разделяются в процессе смешивания.

Читайте также: Применение железобетона Приготовление и применение железобетона 0050

2. Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

Полипропилен является одним из самых дешевых и широко доступных полимеров. Полипропиленовые волокна устойчивы к большинству химических веществ и представляют собой цементирующую матрицу, которая в первую очередь разрушается при агрессивном химическом воздействии. Его температура плавления высока (около 165 градусов по Цельсию). Так что рабочая темп. As (100 градусов по Цельсию) может выдерживаться в течение коротких периодов времени без ущерба для свойств волокна.

Полипропиленовые волокна, будучи гидрофобными, легко смешиваются, так как им не требуется длительный контакт во время смешивания, а нужно лишь равномерно размять их в смеси.

Полипропиленовые короткие волокна в небольших объемных долях от 0,5 до 15, коммерчески используемые в бетоне.

Рис. 3: Цементный раствор и бетон, армированный полипропиленовым волокном

3. GFRC — Бетон, армированный стекловолокном

GFRC — Бетон, армированный стекловолокном

Стекловолокно состоит из 200-400 отдельных нитей, которые слегка связаны между собой, образуя основу. Эти подставки можно нарезать на кусочки разной длины или объединить в тканевые коврики или ленты. Используя обычные методы смешивания обычного бетона, невозможно смешать более 2% (по объему) волокон длиной 25 мм.

Основное применение стекловолокна заключалось в армировании цементных или растворных матриц, используемых при производстве тонколистовых изделий. Обычно используемыми истинами стекловолокна являются электронное стекло. В армированном пластике и AR-стекле E-стекло имеет недостаточную устойчивость к щелочам, присутствующим в портландцементе, в то время как AR-стекло имеет улучшенные щелочестойкие характеристики. Иногда в смеси также добавляют полимеры для улучшения некоторых физических свойств, таких как движение влаги.

Рис.4: Бетон, армированный стекловолокном

4. Асбестовые волокна

Асбестовые волокна

Доступное в природе недорогое минеральное волокно, асбест, было успешно объединено с портландцементной пастой для получения широко используемого продукта, называемого асбестоцементом. Асбестовые волокна обладают термомеханической и химической стойкостью, что делает их пригодными для изготовления листовых труб, черепицы и гофрированных кровельных элементов. Асбестоцементная плита примерно в два-четыре раза больше, чем неармированная матрица. Однако из-за относительно небольшой длины (10 мм) волокна обладают низкой ударной вязкостью.

Рис. 5: Асбестовое волокно

5. Углеродное волокно

Углеродное волокно из самого последнего и, вероятно, наиболее впечатляющего дополнения к ассортименту волокна, доступного для коммерческого использования. Углеродное волокно обладает очень высоким модулем упругости и прочностью на изгиб. Эти экспансивные. Было обнаружено, что их характеристики прочности и жесткости превосходят даже характеристики стали. Но они более уязвимы к повреждениям, чем даже стекловолокно, и поэтому обычно обрабатываются безотказным покрытием.

Эти экспансивные. Было обнаружено, что их характеристики прочности и жесткости превосходят даже характеристики стали. Но они более уязвимы к повреждениям, чем даже стекловолокно, и поэтому обычно обрабатываются безотказным покрытием.

Рис. 6: Углеродные волокна

Читайте также: Армированный стекловолокном бетон (GFRC) – свойства и применение в строительстве

6. Органические волокна

- 45

- Бетон, армированный фиброй, может использоваться там, где желательна высокая прочность на растяжение и меньшее растрескивание, или когда обычная арматура не может быть размещена

- Повышает ударную вязкость бетона, ограничивает рост трещин и приводит к большей деформационной способности композитного материала

- В промышленных проектах макросинтетические волокна используются для повышения прочности бетона. Изготовленные из синтетических материалов, эти волокна имеют длинные и толстые размеры и могут использоваться в качестве замены арматуры из стержней или ткани 9.

0010

0010 - Добавление фибры в бетон повысит его морозостойкость и поможет сохранить бетон прочным и привлекательным в течение длительного времени.

- Улучшение сцепления смеси, улучшение прокачиваемости на большие расстояния

- Повышение сопротивления пластической усадке во время отверждения

- Сводит к минимуму потребность в стальной арматуре

- Жестко контролирует ширину трещин, тем самым повышая долговечность

- Уменьшает сегрегацию и водоотделение

- Вязкость примерно в 10-40 раз больше, чем у простого бетона

- Добавление волокон увеличивает усталостную прочность

- Волокна увеличивают сопротивление сдвигу железобетонных балок

- ВПП

- Парковка самолетов

- ПАВЕТЫ

- Туннельная подкладка

- Стабилизация склона

- Тонкая оболочка

- Стены

- Трубы

- 0010

- Плотины

- Гидравлическая структура

- Повышенные палубы

- Roads

- Bridges

- Складские полы

Органическое волокно, такое как полипропилен или натуральное волокно, может быть химически более инертным, чем стальное или стекловолокно. Они и дешевле, особенно если натуральные. Для получения композита многократного крекинга можно использовать большой объем растительного волокна. Проблема смешивания и равномерного диспергирования может быть решена путем добавления суперпластификатора.

Рис.7: Органическое волокно

Подробнее: Факторы, влияющие на долговечность бетона, железобетонного волокна (FRC) . Фибробетон представляет собой композитный материал, состоящий из волокнистого материала, который повышает его структурную целостность. Он включает смеси цемента, строительного раствора или бетона и прерывистых, дискретных, равномерно диспергированных подходящих волокон. Волокна обычно используются в бетоне для предотвращения растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают водоотведение.

Фибробетон представляет собой композитный материал, состоящий из волокнистого материала, который повышает его структурную целостность. Он включает смеси цемента, строительного раствора или бетона и прерывистых, дискретных, равномерно диспергированных подходящих волокон. Волокна обычно используются в бетоне для предотвращения растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают водоотведение.

Преимущества бетона, армированного фиброй

FRC,

Различные типы фибробетона

Волокна для бетона доступны в различных размерах и формах. Основными факторами, влияющими на характеристики фибробетона, являются водоцементное отношение, процентное содержание волокон, диаметр и длина волокон. Ниже приведены различные типы фибробетона, используемые в строительстве.

Бетон, армированный стальной фиброй

Стальная фибра представляет собой металлическую арматуру. Определенное количество стальной фибры в бетоне может вызвать качественные изменения физических свойств бетона. Это может значительно повысить устойчивость к растрескиванию, ударам, усталости и изгибу, прочность, долговечность и другие. Для улучшения долгосрочных характеристик, повышения прочности, ударной вязкости и устойчивости к нагрузкам SFRC используется в таких конструкциях, как полы, жилые дома, сборные железобетонные изделия, мосты, туннели, дорожное покрытие для тяжелых условий эксплуатации и горнодобывающая промышленность. Типы стальных волокон определены ASTM A820: Тип I: холоднотянутая проволока, Тип II; резаный лист, Тип III: экстракция из расплава, Тип IV: резка в прокате и Тип V: модифицированная холоднотянутая проволока

Бетон, армированный полипропиленовым волокном (PFR)

Бетон, армированный полипропиленовым волокном, также известный как полипропилен или ПП. Это синтетическое волокно, преобразованное из пропилена и используемое в различных областях. Эти волокна обычно используются в бетоне для предотвращения растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают водоотведение. Полипропиленовое волокно относится к группе полиолефинов и является частично кристаллическим и неполярным. По своим свойствам похож на полиэтилен, но более твердый и термостойкий. Это белый прочный материал с высокой химической стойкостью. Полипропилен производится из газообразного пропилена в присутствии катализатора, такого как хлорид титана. Полипропиленовое волокно обладает хорошими теплоизоляционными свойствами, обладает высокой устойчивостью к кислотам, щелочам и органическим растворителям.

Это синтетическое волокно, преобразованное из пропилена и используемое в различных областях. Эти волокна обычно используются в бетоне для предотвращения растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают водоотведение. Полипропиленовое волокно относится к группе полиолефинов и является частично кристаллическим и неполярным. По своим свойствам похож на полиэтилен, но более твердый и термостойкий. Это белый прочный материал с высокой химической стойкостью. Полипропилен производится из газообразного пропилена в присутствии катализатора, такого как хлорид титана. Полипропиленовое волокно обладает хорошими теплоизоляционными свойствами, обладает высокой устойчивостью к кислотам, щелочам и органическим растворителям.

Бетон, армированный стекловолокном

Бетон, армированный стекловолокном, представляет собой материал, состоящий из множества очень тонких стекловолокон. Стекловолокно имеет примерно сопоставимые механические свойства с другими волокнами, такими как полимеры и углеродное волокно. Хотя он не такой жесткий, как углеродное волокно, он намного дешевле и значительно менее хрупкий при использовании в композитах. Поэтому стекловолокно используется в качестве армирующего агента для многих полимерных изделий; для формирования очень прочного и относительно легкого армированного волокном полимерного (FRP) композитного материала, называемого стеклопластиком (GRP), также широко известного как «стекловолокно». Этот материал содержит мало воздуха или газа или совсем не содержит их, он более плотный и является гораздо худшим теплоизолятором, чем стекловата.

Хотя он не такой жесткий, как углеродное волокно, он намного дешевле и значительно менее хрупкий при использовании в композитах. Поэтому стекловолокно используется в качестве армирующего агента для многих полимерных изделий; для формирования очень прочного и относительно легкого армированного волокном полимерного (FRP) композитного материала, называемого стеклопластиком (GRP), также широко известного как «стекловолокно». Этот материал содержит мало воздуха или газа или совсем не содержит их, он более плотный и является гораздо худшим теплоизолятором, чем стекловата.

Полиэфирные волокна

Полиэфирные волокна используются в фибробетоне для промышленных и складских полов, тротуаров и покрытий, а также сборных изделий. Полиэфирные микро- и макроволокна используются в бетоне для обеспечения превосходной устойчивости к образованию пластических усадочных трещин по сравнению со сварной проволочной сеткой, а также для повышения прочности и способности обеспечивать структурную прочность при правильном проектировании, соответственно. Полиэфирные микро- и макроволокна используются в бетоне для обеспечения превосходной устойчивости к образованию пластических усадочных трещин по сравнению со сварной проволочной сеткой, а также для повышения прочности и способности обеспечивать структурную прочность при правильном проектировании, соответственно.

Полиэфирные микро- и макроволокна используются в бетоне для обеспечения превосходной устойчивости к образованию пластических усадочных трещин по сравнению со сварной проволочной сеткой, а также для повышения прочности и способности обеспечивать структурную прочность при правильном проектировании, соответственно.

Углеродные волокна

Углеродные волокна представляют собой волокна диаметром около 5–10 микрометров, состоящие в основном из атомов углерода. Углеродные волокна имеют ряд преимуществ, включая высокую жесткость, высокую прочность на растяжение, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Углеродные волокна обычно комбинируются с другими материалами для формирования композита. При пропитке пластиковой смолой и сушке он образует полимер, армированный углеродным волокном (часто называемый углеродным волокном), который имеет очень высокое отношение прочности к весу и чрезвычайно жесткий, хотя и несколько хрупкий. Углеродные волокна также комбинируются с другими материалами, такими как графит, для формирования армированных углеродных композитов, которые обладают очень высокой термостойкостью.

Углеродные волокна также комбинируются с другими материалами, такими как графит, для формирования армированных углеродных композитов, которые обладают очень высокой термостойкостью.

Макросинтетические волокна

Макросинтетические волокна изготавливаются из смеси полимеров и изначально разрабатывались как альтернатива стальным волокнам в некоторых областях применения. Первоначально они рассматривались как потенциальная альтернатива стальным волокнам в набрызг-бетоне, но расширение исследований и разработок показало, что они могут играть важную роль в проектировании и строительстве плит с опорой на грунт и в широком спектре других применений. Они особенно подходят для обеспечения номинальной арматуры в агрессивных средах, таких как морские и прибрежные конструкции, поскольку они не подвержены проблемам окрашивания и отслаивания, которые могут возникнуть в результате коррозии стали. Кроме того, поскольку они не проводят ток, они использовались в развитии трамвая и легкорельсового транспорта.

Микросинтетические волокна

Микросинтетические волокна обладают превосходной устойчивостью к образованию пластических усадочных трещин по сравнению с армированием сварной проволокой. формы стресса. Тем не менее, эти продукты должны регулярно добавляться в любой тип бетона для повышения сопротивления растрескиванию, защиты от скалывания, морозостойкости и улучшения однородности бетона во время укладки.

Натуральные волокна

Натуральные волокна получают непосредственно из животных, растительных или минеральных источников и превращают в нетканые материалы, такие как войлок или бумага, или, после прядения в пряжу, в ткань. Натуральное волокно может быть далее определено как скопление ячеек, в которых диаметр незначителен по сравнению с длиной. Хотя природа изобилует волокнистыми материалами, особенно целлюлозными типами, такими как хлопок, древесина, зерно и солома. Рекомендуется использовать натуральные волокна при изготовлении бетона, так как несколько типов этих волокон имеются в наличии и имеются в большом количестве. Идея использования таких волокон для повышения прочности и долговечности хрупких материалов не нова; например, солома и конский волос используются для изготовления кирпичей и штукатурки. Натуральные волокна подходят для армирования бетона и легко доступны в развивающихся странах.

Идея использования таких волокон для повышения прочности и долговечности хрупких материалов не нова; например, солома и конский волос используются для изготовления кирпичей и штукатурки. Натуральные волокна подходят для армирования бетона и легко доступны в развивающихся странах.

Целлюлозные волокна

Целлюлозные волокна производятся из простых или сложных эфиров целлюлозы, которые могут быть получены из коры, древесины или листьев растений или другого растительного материала. В дополнение к целлюлозе волокна могут также содержать гемицеллюлозу и лигнин, причем различное процентное содержание этих компонентов изменяет механические свойства волокон. Основное применение целлюлозных волокон — в текстильной промышленности, в качестве химических фильтров и в качестве армирующих волокон композитов из-за их свойств, аналогичных свойствам инженерных волокон, что является еще одним вариантом для биокомпозитов и полимерных композитов.

Применение фибробетона

Применение фибробетона зависит от того, как укладчик и строитель использует преимущества статических и динамических характеристик материала. Некоторая часть его области применения составляет

Некоторая часть его области применения составляет

Заключение

Средимерность к эстетике. Fibre-Reinfore Concrete Cancete. Бетон, армированный волокнами, быстро набирает обороты в строительной отрасли, поскольку подрядчики и домовладельцы начали признавать его многочисленные преимущества. Бетон, армированный фиброй, вызывает все больший интерес среди бетонщиков из-за сокращения времени строительства и трудозатрат. Помимо вопросов стоимости, вопросы качества имеют первостепенное значение для строительства, и фибробетон также отвечает этим требованиям.

Объем волокон

Объем волокон

0010

0010